KARYA AKHIR

SISTEM PEMELIHARAAN PABRIK

DENGAN PREVENTIVE MAINTENANCE

PADA PEMBANGKIT TENAGA DIESEL

DI PLTD TITI KUNING

ROY RAMOT PHILIPS S NIM : 015202051

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SALAHSATU SYARAT MEMPEROLEH IJASAH SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA –IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa atas berkat dan rahmatNya penulis dapat menyelesaikan Karya Akhir ini dengan judul Sistem Pemeliharaan/Preventive Maintenance pada Pembangkit Tenaga Diesel Di PLTD Titi Kuning.

Adapun laporan Karya Akhir ini merupakan salah satu syarat untuk menyelesaikan studi di Jurusan Teknologi Mekanik Industri Program D-IV Universitas Sumatera Utara, guna memperoleh gelar Sarjana Sains Terapan.

Dalam penyelesaian Karya Akhir ini, penulis telah banyak mendapat bimbingan, saran dan bantuan dari berbagai pihak. Untuk itu penulis mengucapkan terima kasih sebesar-besarnya kepada:

1. Bapak Ir. Isril Amir, sebagai Dosen Pembimbing.

2. Bapak Ir. Mulfi Hazwi MSc, sebagai Koordinator Program Studi Teknologi Mekanik Industri.

3. Bapak Dr.Ing.Ir.Ikhwansah Isranuri Msc, sebagai Ketua Jurusan Teknologi Mekanik Industri.

4. Bapak Urat Siahaan yang telah membimbing penulis selama melakukan survey di PT PLN (Persero) Sektor Pembangkitan Medan PLTD Titi Kuning dan juga para pegawai/karyawan yang ada di PLTD Titi Kuning. 5. Buat Ayahanda Drs. Mindo Silalahi dan Ibunda Dra. Rustina Simanjuntak

6. Buat kakanda Donna Ramona Spd, dan adikku Frans Ronald Rafiko ST, Maria Natalia, yang telah banyak mendukung penulis selama menyelesaikan Karya Akhir ini.

7. Buat adik-adik angkatku David Christhoper Manalu, Emma Purba, Rosi Agustina Naibaho, Feny Siregar, Daniel Simangunsong, Hery Manulang, Charles Panjaitan,dan David Tampubolon yang telah banyak mendukung aku selama ini, thank’s ya dek....!!!

8. Terkhusus buat teman lamaku Renata Damora Hutauruk SE, yang selama ini banyak mendukung penulis untuk menyelesaikan Karya Akhir ini, thank’s ya friend...!!!

9. Buat rekan-rekan mahasiswa Jurusan Teknologi Mekanik Industri khususnya stambuk 2001, Jhon Elisa Tarigan, Todod Tua Tambunan, Andre Karo-karo, Aswar Bukit, thank’s untuk dukungannya.

Penulis sangat menyadari bahwa Karya Akhir ini masih jauh dari sempurna sehingga penulis mengharapkan kritik dan saran yang sifatnya membangun demi kesempurnan Karya Akhir ini.

Akhir kata penulis mengucapkan terima kasih dan semoga Karya Akhir ini dapat berguna dan bermanfaat bagi para pembaca.

Medan, 2008 Penulis

DAFTAR ISI

KATA PENGANTAR ... i

DAFTAR ISI... iii

DAFTAR GAMBAR ... vi

DAFTAR TABEL... vii

DAFTAR GRAFIK... viii

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Tujuan Penulisan... 2

1.3 Batasan Masalah ... 2

1.4 Metode Pembahasan ... 2

1.5 Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA 2.1 Pengertian dan Tujuan Pemeliharaan ... 5

2.2 Jenis-jenis Pemeliharaan (maintenance)... 8

2.2.1 Preventive Maintenance... 8

2.2.2 Breakdown Maintenance ... 10

2.3 Organisasi Bagian Pemeliharaan Pabrik... 11

2.4 Prosedur Pemeliharaan Terencana... 13

2.5 Kegiatan Pemeliharaan Pabrik... 15

2.6 Metode Analisis Permasalahan Maintenance ... 16

Keahlian ... 25

2.11 Man Hour ... 26

2.12 Equipment, Tool, Material dan Consumable ... 27

BAB III PEMELIHARAAN PERIODIK (PREVENTIVE MAINTENANCE) PLTD 3.1 Mesin Diesel Enterprise... 28

3.1.1 Pentingnya Pemeliharaan dan Persyaratan Operasi Mesin Diesel... 29

BAB IV ANALISA SISTEM PREVENTIVE MAINTENANCE 4.1 Hubungan Biaya dengan Man Power ... 50

4.3 Hubungan Biaya dengan Man Tool ... 51

4.4 Hubungan Biaya dengan Man Equipment ... 53

4.5 Hubungan Biaya dengan Man Material ... 54

4.6 Hubungan Biaya dengan Man Consumable ... 55

4.7. Analisa PM Pada Mesin Diesel ... 56

4.8 Analisa PM Pada Radiator... 66

BAB V KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 72

5.2 Saran ... 73 DAFTAR PUSTAKA

DAFTAR GAMBAR

Gambar 3.1 Mesin Pembangkit Utama PLTD Titi Kuning... 30

Gambar 3.2 Radiator... 38

Gambar 3.3 Oil Bath Filter... 40

Gambar 3.4 Generator... 42

Gambar 3.5 Exiter... 44

DAFTAR TABEL

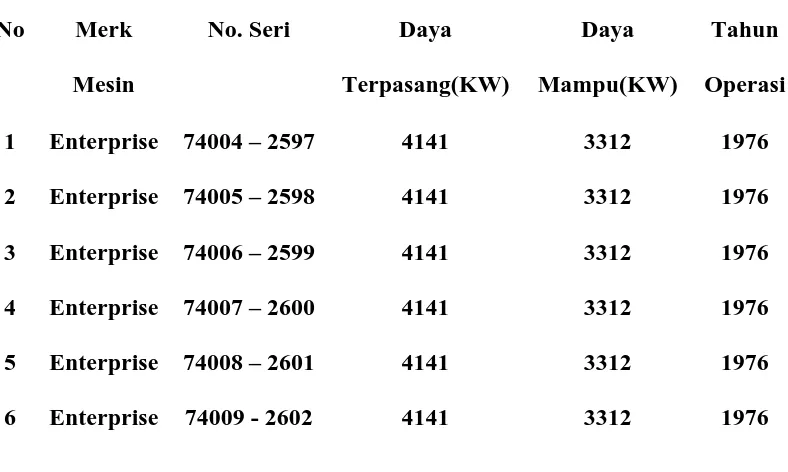

Tabel 3.1 Data Mesin Pembangkit Utama... 28

Tabel 4.1 Man Power Tiap Unit Perawatan... 50

Tabel 4.2 Man Hour Tiap Unit Perawatan... 51

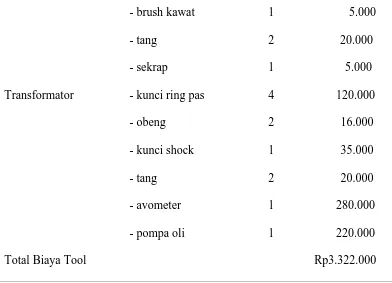

Tabel 4.3 Tool Tiap Unit Perawatan... 51

Tabel 4.4 Equipment Tiap Unit Perawatan... 53

Tabel 4.5 Hubungan Biaya Dengan Material... 54

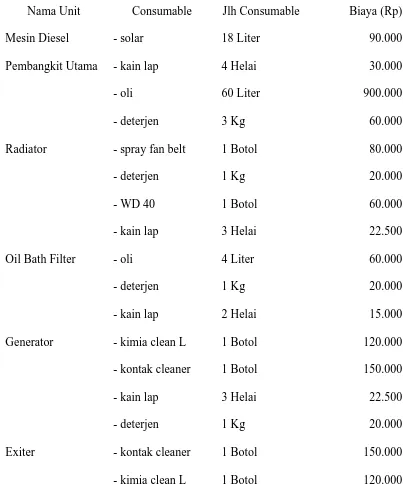

Tabel 4.6 Consumable Tiap Unit Perawatan... 55

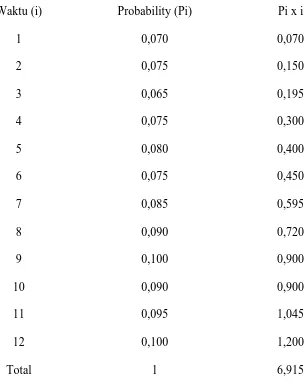

Tabel 4.7.1 Probability Mesin Diesel embangkit Utama dalam 1 Tahun... 57

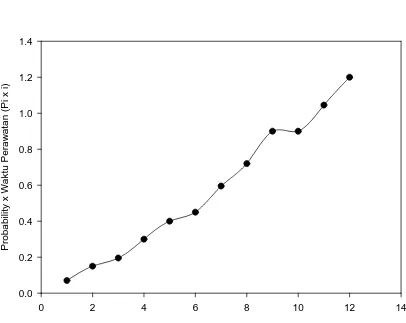

Tabel 4.7.2 Harga BJ (Jumlah Breake Down) diantara PM Interval... 62

Tabel 4.7.3 Hasil Perhitungan Preventive Maintenance... 64

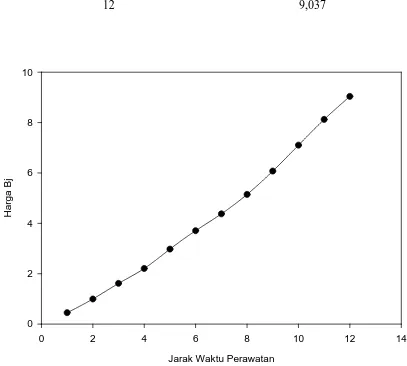

Tabel 4.8.1 Probability Radiator dalam 6 bulan... 66

Tabel 4.8.2 Harga BJ (Jumlah Breake Down) diantara PM Interval... 69

DAFTAR GRAFIK

Grafik 4.7.1 Probability Mesin Diesel Pembangkit Utama Selama 1 Tahun... 58

Grafik 4.7.2 Harga BJ dengan Jarak Waktu Perawatan Selama 1 Tahun... 63

Grafik 4.8.1 Probability Radiator selama 6 bulan... 67

BAB I PENDAHULUAN

1.1 Latar Belakang

Pembangkitan tenaga listrik sebagian besar dilakukan dengan cara memutar generator sinkron sehingga didapat tenaga listrik dengan tegangan bolak-balik tiga fasa. Energi mekanik yang diperlukan untuk memutar generator sinkron didapat dari mesin penggerak generator atau disebut penggerak mula (prime mover). Mesin penggerak generator yang banyak digunakan pada umumnya

adalah : mesin diesel, turbin uap, turbin air dan turbin gas. Dalam perkembangan mesin Diesel, pembuat (pabrik) berusaha membuat mesin Diesel dengan daya sebesar mungkin tetapi dimensinya sekecil mungkin sehingga dicapai ongkos pembuatan yang serendah mungkin, agar dapat bersaing dalam pasar.

Dari segi pemeliharaan dan perbaikan, unit Pembangkit Listrik Tenaga Diesel tergolong unit yang banyak menimbulkan masalah, khususnya yang menyangkut mesin dieselnya. Hal ini disebabkan karena banyaknya bagian-bagian yang bergerak dan bergesek satu sama lain sehingga menjadi aus dan memerlukan pergantian secara periodik. Untuk itu, diperlukan manajemen pemeliharaan beserta penyediaan suku cadang yang teratur.

1.2 Tujuan Penulisan

Tujuan penulisan Karya Akhir ini adalah untuk mengetahui bagaimana hubungan biaya dengan Man Power, hubungan biaya dengan Man Hour, hubungan biaya dengan Tool, hubungan biaya dengan Equipment, hubungan biaya dengan Material, hubungan biaya dengan Consumable, dengan sistem Preventive Maintenance pada Pembangkit Listrik Tenaga Diesel di PT PLN (Persero) SEKTOR PEMBANGKITAN MEDAN PLTD TITI KUNING.

1.3 Batasan Masalah

Adapun batasan masalah yang dibahas penulis adalah mengenai perawatan dan perbaikan dengan sistem preventive maintenance pada Pembangkit Listrik Tenaga Diesel. Pada laporan Karya Akhir ini penulis membahas mengenai preventive maintenance pada Mesin Diesel Pembangkit Utama, Radiator, Oil Bath Filter, Generator, Exiter, Transformator yang ada di PT PLN (Persero) SEKTOR PEMBANGKITAN MEDAN PLTD TITI KUNING. Pembatasan ini dimaksudkan untuk membatasi permasalahan yang akan dibahas sehingga lebih sistematis.

1.4 Metode Pembahasan

Metode pembahasan yang dilakukan penulis dalam penulisan Karya Ahir ini adalah:

1. Metode wawancara

PLTD untuk mendapatkan informasi tentang topik yang dibahas pada Karya Akhir ini.

2. Metode Observasi

Penulis mengadakan peninjauan langsung ke PLTD dan meninjau langsung mesin-mesin pembangkit utama yang ada di PLTD Titi Kuning. 3. Metode Kepustakaan

Penulis mempelajari buku-buku petunjuk mengenai topik yang dibahas dan buku-buku referensi baik dari perusahaan atau dari perpustakaan kampus.

1.5 Sistematika Penulisan

Untuk mempermudah mengetahui isi laporan ini maka uraian dari Bab tiap Bab dapat diringkas secara garis besar sebagai berikut:

Bab I Merupakan Pendahuluan yang berisi Latar Belakang, Tujuan Pembahasan, Batasan Masalah, Metode Pembahasan dan Sistematika Penulisan.

Bab II Merupakan Tinjauan Pustaka yang berisi tentang Pengertian dan Peranan Pemeliharaan, Jenis-jenis Pemeliharaan, Organisasi Bagian Pemeliharaan Pabrik, Prosedur Pemeliharaan Terencana, Pekerjaan Pemeliharaan Pabrik, Laporan Pemeliharaan, Laporan Kerusakan, Metode Analisis Permasahan Maintenance, Sistem Pemeliharaan Pabrik, Man Power, Man Hour, Equipment, Tool, Material, Consumable.

Pemeliharaan pada Mesin Diesel Enterprise, Radiator, Oil Bath Filter, Generator, Exiter, Transformator.

Bab IV Merupakan Analisa Sistem Preventive Maintenance yang berlaku di PLTD Titi Kuning.

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian dan Tujuan Pemeliharaan

Secara alamiah tidak ada barang yang dibuat oleh manusia yang tidak dapat rusak, tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan berkala dengan suatu aktivitas yang dikenal sebagai pemeliharaan.

Pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang, atau memperbaikinya sampai mencapai suatu kondisi yang bisa diterima. Tetapi, istilah ‘pemeliharaan’ pada kenyataanya menunjuk kepada fungsi pemeliharaan secara keseluruhan yang bisa dibayangkan ,dan sebagai hasilnya, kata tersebut dengan mudah digunakan dalam industri untuk menunjuk setiap pekerjaan yang dikerjakan oleh pekerja bagian pemeliharaan. Pemeliharaan juga merupakan suatu fungsi dalam suatu perusahaan pabrik yang sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena apabila seseorang mempunyai peralatan atau fasilitas, maka biasanya dia akan selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut. Demikian pula halnya dengan perusahaan pabrik, dimana pimpinan perusahaan pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya dapat dipergunakan sehingga kegiatan produksinya berjalan lancar.

serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada fasilitas tersebut.

Seluruh kegiatan ini sebenarnya tugas bagian pemeliharaan. Peranan bagian ini tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk dapat diprodusir dan diserahkan kepada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan produksi sekecil mungkin. Jadi, bagian perawatan mempunyai peranan yang sangat menentukan dalam kegiatan produksi suatu perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi, kelambatan, dan volume produksi serta efisiensi berproduksi.

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat dalam suatu perusahaan bahwa kurang diperhatikannya bidang pemeliharan atau maintenance ini, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur.

Peranan yang penting dari kegiatan baru diperhatikan setelah mesin-mesin tersebut rusak dan tidak dapat berjalan sama sekali. Hendaknya kegiatan harus dapat menjamin bahwa selama proses produksi berlangsung, tidak akan terjadi kemacetan - kemacetan yang disebabkan oleh mesin maupun fasilitas produksi.

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau

produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai sehingga dapatlah diharapkan proses produksi berjalan lancar dan terjamin karena kemungkinan-kemungkinan kemacetan yang disebabkan tidak berjalannya fasilitas atau perlatan produksi telah dihilangkan atau dikurangi. Tujuan utama fungsi pemeliharaan adalah sebagai berikut:

a. Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi.

b. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu.

c. Untuk membantu mengurangi pemakaian dan penyimpangan yang diluar batas dan menjaga modal yang diinvestaikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

d. Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan maintenance secara efektif dan efisien keseluruhannya.

e. Menghindari kegiatan maintenance yang dapat membahayakan keselamatan para pekerja.

2.2 Jenis-jenis Pemeliharaan (Maintenance)

Kegiatan pemeliharaan yang dilakukan pada suatu pabrik dapat dibedakan atas dua jenis, yaitu preventive maintenance dan breakdown maintenance.

2.2.1 Preventive Maintenance

Pengertian preventive maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi.

Dengan demikian, semua fasilitas produksi yang mendapatkan preventive maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam

kondisi atau keadaan siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat sehingga dapatlah dimungkinkan bahwa pembuatan suatu rencana dan schedule pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih cepat. Preventive maintenance ini sangat penting karena kegunaannya yang sngat efektif di dalam menghadapi fasilitas-fasilitas produksi yang termasuk pada golongan critical unit, dimana sebuah fasilitas atau peralatan produksi akan termasuk pada golongan ini apabila:

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mepengaruhi kulitas produk yang dihasilkan. c. Kerusakan fasilitas ini akan menyebabkan kemacetan suatu proses produksi. d. Modal yang ditanamkan dalam fasilitas tersebut atau harga fasilitas tersebut

Bilamana preventive maintenance dilaksanakan pada fasilitas-fasilitas atau peralatan yang termasuk dalam critical unit, maka tugas-tugas maintenance dapatlah dilakukan dengan suatu perencanaan yang intensif untuk unit yang bersangkutan sehingga rencana produksi dapat dicapai dengan jumlah hasil produksi yang lebih besar dalam waktu yang relatif singkat.

Dalam praktiknya, preventive maintenance yang dilakukan oleh suatu perusahan pabrik dapat dibedakan atas:

Routine Maintenance

Periodic Maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini adalah pembersihan fasilitas maupun peralatan, pelumasan, serta pemeriksaan bahan bakarnya dan mungkin termasuk pemanasan (warming-up) mesin-mesin selama beberapa menit sebelum dipakai beroperasi sepanjang hari.

Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang

dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat setiap bulan sekali, dan akhirnya setiap setahun sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadual kegiatan, misalnya setiap seratus jam kerja mesin sekali atau seterusnya. Jadi, sifat kegiatan maintenance ini tetap secara periodik atau berkala. Kegiatan ini jauh lebih berat

daripada routine maintenance. Sebagai contoh untuk kegiatan periodic maintenance adalah pembongkaran karburator atau pembongkaran alat-alat

pembuangan silinder mesin, dan pembongkaran mesin ataupun fasilitas tersebut untuk penggantian bearing, serta service dan overhaul kecil maupun besar.

2.2.2 Breakdown Maintenance

Breakdown atau corrective maintenance adalah kegiatan pemeliharaan dan

perawatan yang dilakukan setelah terjadinya suatu kerusakan atau kelainan pada fasilitas maupun peralatan sehingga tidak dapat berfungsi dengan baik dan benar. Kegiatan breakdown maintenance yang dilakukan sering disebut dengan kegiatan perbaikan atau reparasi.

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi akibat tidak dilakukannnya preventive maintenance ataupun telah dilakukan tetapi sampai pada waktu tertentu fasilitas atau peralatan tersebut tetap rusak. Jadi, dalam hal ini, kegiatan maintenance sifatnya hanya menunggu sampai kerusakan terjadi dahulu, baru kemudian diperbaiki. Maksud dari tindakan perbaikan ini adalah agar fasilitas atau peralatan tersebut dapat dipergunakan kembali dalam proses produksi sehingga proses produksinya dapat berjalan lancar kembali.

Kelihatannya bahwa breakdown maintenance adalah lebih murah biayanya dibandingkan dengan preventive maintenance. Hal ini benar adanya selama kerusakan belum terjadi pada fasilitas atau peralatan sewaktu proses produksi berlangsung. Namun, bilamana kerusakan terjadi pada peralatan selama proses produksi berlangsung, maka akibat dari kebijaksanaan dengan menerapkan breakdown maintenance saja akan jauh lebih parah kerugiannya daripada

preventive maintenance. Disamping itu akan akan didapat suatu kenaikan yang

melonjak terhadap biaya-biaya perawatan dan pemeliharaan pada saat terjadinya kerusakan tersebut. Oleh karena breakdown maintenance mahal, maka sedapat mungkin harus dicegah dengan mengintensifkan preventive maintenance. Selain itu, perlu dipertimbangkan bahwa dalam jangka panjang untuk mesin-mesin yang mahal dan termasuk pada critical unit dari proses produksi, bahwa preventive maintenance akan lebih menguntungkan daripada hanya menerapkan kebijakan

breakdown maintenance saja.

2.3 Organisasi Bagian Pemeliharaan Pabrik

Pemeliharaan merupakan fungsi yang sangat penting dalam suatu perusahaan untuk menjamin kelancaran proses produksinya. Oleh karena itu, adanya bagian maintenance dalam suatu pabrik merupakan sesuatu yang diharapkan. Perlu adanya bagian pemeliharaan ini disebabkan juga oleh kegiatan pemeliharaan yang sangat rumit yang menyangkut seluruh peralatan pabrik.

baik dan efektif, misalnya karena mesin-mesin yang rusak tetapi terlambat atau tidak diperbaiki, maka keadaan ini akan mengakibatkan proses produksi akan terhenti atau macet dimana kelancaran proses produksi akan terganggu. Dengan adanya suatu pekerjaan pemeliharaan yang baik dan efektif, maka akan dapat dicegah timbulnya kerusakan (breakdown) sebelum waktunya kerusakan tersebut seharusnya terjadi. Oleh karena itu, pada umumnya bagian pemeliharaan di dalam suatu pabrik merupakan bagian yang membantu dan memberi laporan kepada kepala pabrik atau bagian produksi mengenai keadaan peralatan produksi. Peranan bagian pemeliharaan dalam suatu pabrik akan bertambah penting apabila perusahaan tersebut menggunakan mesin-mesin yang serba otomatis dalam proses produksinya.

Besar-kecilnya bagian pemeliharaan ini tergantung pada besarnya perusahaan pabrik tersebut dan otomatis tidaknya mesin-mesin yang digunakan. Perusahaan besar mempunyai jumlah tenaga kerja yang besar di bagian pemeliharaan dan mempunyai struktur organisasi yang lebih kompleks dibandingkan dengan perusahaan kecil. Jenis-jenis pekerjaan pemeliharaan yang umumnya dilakukan oleh bagian maintenance adalah sebagai berikut:

a. Pemeliharaan bangunan b. Pemeliharaan peralatan pabrik c. Pemeliharaan peralatan elektris

d. Pemeliharaan tenaga pembangkit (power plant)

h. Pemeliharaan peralatan service i. Pemeliharaan peralatan gudang, dsb.

2.4 Prosedur Pemeliharaan Terencana

Tujuan utama suatu jadwal pemeliharaan, catatan riwayat mesin, dan prinsip program pemeliharaan pencegahan pada umumnya diketahui dan dimengerti oleh kebanyakan manajer yang berpandangan luas, dan tidak diragukan lagi dipraktekkkan dalam cara yang sederhana. Berikut ini adalah cara menangani perencaan dan pelaksanaan sistem pabrik serta bagaimana bekerjanya sistem pengendalian pemeliharaan tersebut.

Langkah pertama ialah menentukan apa yang akan dipelihara. Hal ini meliputi pembuatan daftar sarana, penyusunan bahan-bahan dan mengenai pembiayaan, karena ini merupakan asset fisik yang ada yang memerlukan pemeliharaan dan merupakan satu-satunya alasan yang bisa dipertanggungjawabkan dalam meminta pengeluaran biaya.

Langkah kedua menentukan bagaimana asset atau sarana ini dipelihara. Suatu jadwal pemeliharaan harus dibuat bagi setiap mesin atau peralatan yang telah ditentukan akan mendapat pemeliharaan pencegahan terencana.

Jika suatu kerusakan ditemukan pada waktu pemeriksaan dan tidak dapat diperbaiki selama waktu yang ditentukan untuk pemeriksaan sesuai program, maka perlu dilakukan salah satu dari dua alternatif berikut :

1. Jika digunakannya mesin tersebut dapat menyebabkan kerusakan terhadap mesin atau produk, atau membahayakan keselamatan, maka mesin tersebut harus segera diperbaiki dan pekerjaan ini dilakukan dengan prioritas seperti pekerjaan untuk kerusakan darurat.

2. Jika mesin tersebut dapat dioperasikan dengan aman tanpa menyebabkan kerusakan atau kerugian, maka mandor pemeliharaan melaporkannya dan menulis permintaan pemeliharaan untuk memperbaiki mesin tersebut lebih lanjut diwaktu yang tidak mengganggu produksi.

Tujuan utama dari pemeliharaan terencana adalah untuk meningkatkan standar pemeliharaan dan keefektifan pembiayaan. Hal ini dapat dilakukan dengan analisis kritis hasil-hasil pemeliharaan, dan perancangan pengurangan pemeliharaan sebagai hasil dari analisis tersebut.

Ketika suatu jadwal pemeliharaan diterapkan, hanya dengan mempelajari catatan riwayat mesin kita dapat meyakini apakah sistem pemeliharaan yang dipakai cukup efektif atau tidak. Jika terjadi kerusakan darurat, ini biasanya menunjukkan hal berikut :

1. Pemeliharaan tidak cukup. 2. Pemeliharaan tidak benar.

3. Standar pekerjaan pemeliharaan yang tidak memadai.

bagian-bagian mesin yang menyebabkan kerusakan darurat. Di lain pihak, jika hanya sedikit atau tidak ada kerusakan yang dilaporkan pada waktu pemeriksaan, mungkin terjadi pemeliharaan lebih (over maintenance) yang tidak ekonomis maka dianjurkan untuk mengurangi jumlah atau jenis pemeriksaan yang dilakukan.

2.5 Kegiatan Pemeliharaan Pabrik

Kegiatan atau tugas pemeliharaan dapat digolongkan salah satu dari keempat tugas pokok berikut:

a. Kegiatan Inspeksi (Inspection)

Kegiatan inspeksi meliputi kegiatan pengecekan atau pemeriksaan secara berkala (routine schedule check) bangunan dan peralatan pabrik sesuai dengan rencana serta kegiatan pengecekan atau pemeriksaan terhadap peralatan yang mengalami kerusakan dan membuat laporan-laporan dari hasil pengecekan atau pemeriksaan tersebut.

b. Kegiatan Teknik (Engineering)

Kegiatan teknik meliputi kegiatan percobaan (pengetesan) terhadap peralatan yang baru dibeli dan kegiatan-kegiatan pengembangan peralatan atau komponen peralatan yang perlu diganti, serta melakukan penelitian-penelitian terhadap kemungkinan pengembangan tersebut.

c. Kegiatan Produksi (Production)

kegiatan inspeksi dan teknik,melaksanakan kegiatan service dan lubrikasi. Kegiatan produksi ini dimaksudkan agar kegiatan pengolahan pabrik dapat berjalan lancar sesuai dengan rencana. Untuk itu diperlukan usaha-usaha perbaikan segera jika terdapat kerusakan pada peralatan.

d. Kegiatan Administrasi (Administration)

Kegiatan administrasi ini merupakan kegiatan yang berhubungan dengan pencatatan-pencatatan mengenai biaya-biaya yang berhubungan dengan kegiatan pemeliharaan, komponen (spare parts) yang dibutuhkan, progress report tentang apa yang telah dikerjakan, waktu

dilaksanakannnya inspeksi dan perbaikan, lamanya perbaikan tersebut, serta informasi komponen suku cadang yang tersedia dibagian pemeliharaan. Jadi, dalam kegiatan ini termasuk penyusunan planning dan schedulling, yaitu rencana kapan suatu mesin harus diperiksa, di-service,

dan direparasi.

2.6 Metode Analisis Permasalahan Maintenance

Dalam masalah industri proses sering dijumpai persoalan keadaan yang tidak pasti (uncertainity). Pasti persoalan ini harus dipecahkan untuk menentukan keputusan apa yang akan diambil dan dijalankan. Salah satu metode untuk memecahkan masalah ini adalah metode coba-coba dan jika salah diganti (trial and error). Metode ini tentunya mempunyai banyak resiko, yaitu jika perusahaan

dihasilkan, dimana barang yang dihasilkan ternyata tidak laku dipasaran, akibatnya perusahaan akan menderita kerugian.

2.7 Pekerjaan Pemeliharaan Pabrik 2.7.1 Pemeliharaan Rutin

Pemeliharaan rutin adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari seperti: pembersihan peralatan, pelumasan, dan pemeriksaan bahan bakar sebelum mesin dioperasikan.

Peranan utama dari perawatan rutin termasuk

1. Perawatan rutin dari peralatan agar mesin tetap berdaya guna 2. Menciptakan mesin selalu siap operasi

3. Penjagaan bagian-bagian mesin yang kiranya perlu diganti atau overhoul

4. Kontrol dari bagian-bagian mesin hasi perawatan dari penjualan ( jasa perawatan )

5. Kontrol mutu dari hasi kerja kelompok perawatan

2.7.2 Pemeliharaan Berkala

Pemeliharaan berkala adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara berkala atau jangka waktunya tertentu, misalnya setiap 1 (satu) minggu sekali, lalu meningkat 1 (satu) bulan sekali, dan akhirnya setiap satu tahun sekali.

Pemeliharaan berkala dapat pula dilakukan dengan menggunakan lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadwal kegiatan, misalnya setiap 100 jam kerja mesin. Pada umumnya, sebuah pabrik memisahkan jadwal pemeliharaannya, yaitu:

Pelumasan untuk mesin-mesin pengolahan

Pemeliharaan alat-alat listrik

Mesin-mesin maupun alat-alat pengolahan

Mesin-mesin pembangkit tenaga

2.7.3 Repair

Repair korektif adalah untuk memperingan/memperbaiki kondisi yang

tidak diinginkan yang diperoleh selama kontrol perawatan pencegahan agar mesin dari alat-alat berat siap dioperasikan.

2.7.4 Overhoul

Overhoul atau turun mesin atau disebut juga perawatan total atau perawatan besar adalah menyangkut : perencanaan waktu, jadwal pekerjaan dari penggantian atau pembaruan atau juga rekondisi dari tiap-tiap bagian dari mesin.Pekerjaan ini akan selamanya terdiri dari satu atau lebih bagian-bagian atau titik patah, pengujian, penggantian, pembaruan, pemasangan kembali serta pengetesan hasilnya.

Disamping relatif tetap untuk mesin-mesin, juga bisa dipakai fasilitas serta alat yang tetap lokasinya seperti instalasi pemanas atau ventilasi. Ini benar-benar berbeda dengan perawatan pencegahan, dimana keutamaan dari keterlibatan kontrol dan test dari berbagai bagian mesin adalah didalam kaitan agar mesin bener-benar semuanya serba baru atau siap untuk operasi dengan kondisi seperti halnya pada saat awal mesin dioperasikan.

Semua perencanaan turun mesin harus bisa dihitung berapa total habisnya material dan onderdil-onderdil secara lengkap.

2.7.5 Rekontruksi

Pada beberapa pekerjaan maintenance, strategi dasar dari perawatan juga dimungkinkan pula dengan pekerjaan-pekerjaan membangunatau mengkonstruksikan seperti misalnya mengkonstruksikan bagian-bagian dari engine yang terbuat dari kayu, baja, plastik, concrete, benda tuang, instalasi listrik, instalasi kontroler elektronik dan lain-lain.

Betapapun juga didalam menganalisa perancangan organisasi perawatan perlu memperhatikan banyak sekali kendala secara aktual.Terdapat dua tipe dasar untuk operasi perawatan menetap dan perawatan sambil berjalan.Perawatan menetap termasuk mengkontruksi, pelurusan, pemasangan instalasi listrik / hidrolik, perawatan dan repair untuk mendapatkan kondisi yang lebih baik sedangkan yang termasuk perawatan jalan yaitu perawatan dimana pada bagian perawatan dikarenakan dalam keadaan jalan urutan kerjanya, inspeksi, repair dan bahkan overhoul terkadang justru terjadi dengan proses pengerjaan dari suatu proses keproses lain.

2.8 Laporan Pemeliharaan

Laporan pemeliharaan, khususnya pemeliharaan besar (overhaul), haruslah memuat hal-hal sebagai berikut:

a. Tanggal Pelaksanaan Hal ini diperlukan untuk:

Membandingkan pelaksanaan pemeliharaan dengan rencananya.

Jika ada penyimpangan terhadap rencana, harus dijelaskan penyebabnya.

Membandingkan pelaksanaan pemeliharaan kali ini dengan pelaksanaan

pemeliharaan sebelumnya. Perlu dicatat selang waktunya (time between overhaul) serta kecenderungan-kecenderungan yang tampak, misalnya

tampak bahwa beberapa poros peralatan yang memerlukan pergantian bantalan yang lebih tebal.

b. Pekerjaan-pekerjaan yang Dilaksanakan

Membongkar/membuka bagian-bagian tertentu dari pembangkit, misalnya

membuka tutup stator generator, atau membuka cylinder head mesin diesel.

Memeriksa secara visual atau menggunakan instrument terhadap

bagian-bagian yang telah dibuka tersebut pada butir a, misalnya untuk memeriksa keadaan kontak-kontak sakelar dan mengukur tahanan kontaknya serta mengukur kecepatan mekanisme penggeraknya, termasuk relai pengamannya.

Melakukan pembersihan bagian-bagian alat atau instalasi, baik secara man

ual maupun menggunakan alat atau menggunakan bahan kimia, misalnya membersihkan bagian-bagian utama mesin diesel, generator, exiter, membersihkan pipa-pipa air pendingin, jaket water, intercooler.

Melakukan pergantian suku cadang (spare parts) tertentu dan melakukan

perbaikan-perbaikan, misalnya pergantian perapat (seal), cincin pengisap (piston ring), injector BBM, dan bantalan-bantalan.

Melakukan penyetelan alat-alat ukur, alat-alat control, dan alat-alat

proteksi.

Menutup kembali bagian-bagian yang dibuka.

Melakukan uji coba dan membandingkan kinerja unit pembangkit sebelum

dan sesudah menjalani pemeliharaan.

c. Penggunaan suku cadang (spare parts) serta material dalam melaksanakan pekerjaan pemeliharaan, volume maupun harganya.

e. Rekomendasi untuk operasi dan pemeliharaan yang akan datang.

f. Perhitungan biaya pemeliharaan dalam Rupiah per kWh, yaitu jumlah biaya pemeliharaan kali ini dengan jumlah produksi kWh dalam selang waktu antara pemeliharaan sebelum ini dengan pemeliharaan sebelumnya.

Berdasarkan laporan pemeliharaan ini, maka pihak manajemen akan menentukan langkah-langkah selanjutnya, misalnya unit pembangkitan yang bersangkutan masih tetap akan digunakan atau lebih dihapus. Pertimbangan ini juga mencakup perkembangan teknologi unit pembangkit yang lebih efesien/ekonomis.

2.9 Laporan Kerusakan

Kerusakan adalah hal yang tidak dikehendaki untuk terjadi, tetapi kenyataannya dalam praktik. Oleh karena itu, setiap kerusakan perlu dianalisis penyebabnya agar tidak terulang kembali (dapat dihindari).

Untuk dapat menganlisis penyebab kerusakan, diperlukan laporan kerusakan yang memadai, laporan kerusakan harus berisi hal-hal sebagai berikut:

1. Tanggal dan jam (pukul) terjadinya kerusakan.

3. Data dan informasi mengenai kerusakan yang sudah pernah terjadi sebelumnya.

4. Parameter-parameter, seperti: arus, tegangan, daya, suhu, tekanan yang berkaitan dengan alat yang rusak, sebelum dan sesudah terjadi kerusakan. 5. Jika menyangkut kerusakan unit pembangkit, maka laporan pemeliharaan

besar (overhaul) yang terakhir perlu dilampirkan.

Berdasarkan laporan kerusakan tersebut diatas, kemudian perlu dianalisis penyebab timbulnya kerusakan tersebut. Jika penyebab kerusakan itu sudah ditemukan, maka pihak manajemen harus melakukan langkah-langkah pencegahan terulangnya kerusakan yang serupa.

Beberapa kerusakan berat beserta penyebabnya yang umum terjadi pada Pembangkit Listrik Tenaga Diesel (PLTD) adalah sebagai berikut:

1. Poros Engkol Mesin Diesel Patah

Penyebab kerusakan: Bantalan utama (main bearing) dari poros engkol

aus dan tidak diganti dengan yang baru sehingga defleksi poros engkol menjadi besar. Ini mengakibatkan poros engkol mengalami getaran besar dan patah.

Langkah Pencegahan: Defleksi poros engkol harus selalu dikontrol dan

defleksi ini harus diperbaiki dengan mengganti bantalan utama yang aus. 2. Cylinder Head Mesin Diesel Retak

Penyebab kerusakan:

b. Air pendingin cylinder head yang kurang bersih sehhingga timbul kerak dalam lubang-lubang air pendingin cylinder head tersebut. Hal ini menyebabkan pendinginan cylinder head terganggu sehingga timbul hot spot yang selanjutnya menyebabkan keretakan.

Langkah Pencegahan: membersihkan air pendingin

2.10 Man Power

2.10.1 Pengertian Man Power

Man power atau tenaga kerja manusia dalam suatu perusahaan perawatan,

ada banyak faktor yang harus diperhatikan. Masing-masing pabrik akan mempunyai persoalannya sendiri-sendiri dan berbeda satu sama lain.

Hubungan antara banyaknya orang dengan jumlah waktu operasi personal, kaitan antara pegawai-pegawai perawatan yang bisa diperoleh, merupakan kajian yang sangat penting bagi direksi. Sedikit jumlah tenaga kerja dengan kapasitas dan kualitas hasil kerja yang memuaskan adalah tujuan manajemen.

Dalam manajemen produksi khususnya bagian perawatan pabrik, tenaga kerja (man power) merupakan bidang keputusan yang sangat penting. Hal ini disebabkan bahwa tidak akan terjadi suatu proses produksi dan operasi tanpa adanya orang atau tenaga kerja yang mengerjakan kegiatan menghasilkan produk.

menggunakan persentase penggunaan orang dan mesin dan analisis siklus kerja serta siklus waktu yang realistis. Jika kegiatan kerja manusia diperlihatkan pada gambar (chart) yang sama kegiatan kerjanya seperti kegiatan kerja mesin-mesin, maka kedua unsur tersebut harus digambarkan suatu skala waktu yang sama.

2.10.2 Jumlah Man Power Dalam Kaitan Dengan Keahlian

Sulit untuk dipresentasikan sebagai dasar penentuan dari masing-masing keahlian yang berbeda di pabrik secara praktis dalam hubungan-hubungan seperti ini, maka pengkajian secara terus-menerus menjadi sangat penting untuk mendapatkan kondisi yang optimal, apakah perlu adanya penambahan pada bagian yang satu atau pengurangan pada bagian yang lain guna mencapai alokasi tenaga yang seimbang dalam kaitannya dengan beban pekerjaan.

Pencatatan setiap saat dari suatu bagian dan keahlian merupakan alat perencanaan yang efektif. Suatu keadaan yang baik adalah bila beban kerja diimbangi dengan tenaga yang cukup. Dalam kondisi seperti ini, dimana beban terlampau besar dan terbatasnya tenaga, maka sebaiknya bisa dipakai pemborong luar.

2.11 Man Hour

tersebut, dimana pengalaman memerlukan waktu yang lama, maka terdapat dua metode yang dapat dipakai, yaitu:

a. Waktu untuk pekerjaan-pekerjaan yang khusus.

b. Menggunakan data standart yang bersala dari konsultan maupun jurnal-jurnal pendukung yang relevan.

Indikator yang biasa ditemukan adalah persentase jam kerja yang terjadual. Tenaga kerja bagian pemeliharaan biasanya tersedia untuk pekerjaan-pekerjaan yang sudah terjadwal. Perbedaan antara jam-jam rutin yang tersedia dan jam kerja yang terjadual disebut sebagai persentase jam-jam rutin yang ada. Seorang perencana harus mengetahui jumlah man hour yang hadir dan siapa saja pekerja yang absen. Perencana harus mengantisipasi pekerja yang tidah hadir, seperti: liburan dan waktu permintaan cuti.

Indikator pengawasan adalah jam kerja yang sebenarnya yang dilaporkan oleh workshop dan supervisor perbaikan dan jam kerja yang dibayarkan untuk pekerja tersebut. Hal ini merupakan informasi yang penting sebab semua laporan-laporan pengawasan berdasarkan jam-jam kerja yang dilaporkan.

Supervisor harus mencatat setiap jam kerja para pekerja termasuk

overtime. Jam kerja yang hilang adalah perbedaan jam kerja yang dilaporkan

2.12 Equipment, Tool, Material dan Consumable

Equipment : Merupakan peralatan-peralatan yang besar seperti crane, mobil derek,dan lain-lain.

Tool : Peralatan kerja seperti obeng, tang, martil, pisau dan lain-lain. Material : Bahan-bahan yang tidak habis pakai seperti packing, bantalan dan

lain-lain.

Consumable : Bahan habis pakai seperti minyak gemuk (grease), oli, sabun dan lain-lain.

BAB III

PEMELIHARAAN PERIODIK (PREVENTIVE MAINTENANCE) PLTD

3.1 Mesin Diesel Pembangkit Utama

Pada PLTD Titi Kuning terdapat 6 unit mesin pembangkit utama dengan jenis yang sama. Adapun data dari keenam pembangkit utama tersebut adalah :

Tabel 3.1 Data Mesin Pembangkit Utama No Merk

Firing order : 1L – 6R – 2L – 5R – 4L – 3R 6L – 1R – 5L – 2R – 3L – 4R

3.1.1 Pentingnya Pemeliharaan dan Persyaratan Operasi Mesin Diesel Mesin diesel modern adalah hasil dari penelitian seksama, keahlian teknik dan manufaktur yang presisi. Dengan pemasangan yang baik, perawatan dan pemeliharaan yang sebanding dengan yang diberikan pada jenis lain maka mesin diesel tersebut dapat dipakai dalam jangka waktu yang panjang. Kemampuan untuk mempertahankan efesiensi panas yang tinggi adalah karakteristik dari semua mesin diesel tetapi sangat tergantung pada ketaatan yang sangat ketat terhadap jadwal pemeliharaan mesin diesel tersebut. Operasi yang berhasil dari instalasi daya hanya dimungkinkan dengan pemeliharaan yang cukup dari mesin dan semua peralatan yang lain.

Gambar 3.1. Mesin Pembangkit Utama PLTD Titi Kuning

3.1.2 Perawatan Mesin Diesel pada 1000 Jam Kerja 3.1.2.1 Perawatan Periodik Mesin Diesel

- Membersihkan mesin, peralatan-peralatan bantu serta lantai lokasi mesin dari debu, tumpahan minyak dan benda cair lainnnya.

- Buang air kondensat dan kotoran dari tangki : udara, fuel oil (bahan bakar), tangki penampungan kebocoran.

- Periksa level oli pada sump tank dan lakukan penambahan bila kekurangan oli.

- Periksa minyak pelumas dari kecampuran bahan bakar (solar) - Periksa dan perbaiki kebocoran minyak pelumas

- Periksa dan perbaiki kebocoran sistem bahan bakar - Periksa dan perbaiki kebocoran sistem air pendingin - Periksa dan perbaiki kebocoran sistem udara start - Periksa dan bersihkan ruangan dibawah bordes.

3.1.2.2 Preventive Maintenanace pada Mesin Diesel pada 1000 Jam Kerja

Man Power : 6 orang

Man Hour : 6 jam

Tool : - kunci ring pas 1 ¼, 1 1/6, 3/4, 9/16

- kunci shock 5/8, 9/16

- obeng minus dan obeng plus - tang 2

- box tampungan - martil

Material : - glen packing jacket water

- spinder coupling jacket water

Consumable : solar, oli, kain lap, deterjen

3.1.3 Perawatan Mesin Diesel pada 2000 Jam Kerja 3.1.3.1 Perawatan Periodik Mesin Diesel

- Periksa parit limbah air dan minyak

- Buang air kondensat dan kotoran dari tangki udara - Periksa dan bersihkan strainer/filter fuel oil sistem - Periksa paking pompa air

- Periksa minyak pelumas dari kecampuran bahan bakar (solar) - Periksa dan perbaiki kebocoran minyak pelumas

- Periksa dan bersihkan ruangan dibawah bordes

- Periksa ruang karter dari kemungkinan kebocoran air dan beram-beram besi

- Periksa dan bersihkan Strainer Lube Oil Sump Tank - Periksa clearance Connecting Rod dengan bump method - Periksa level sistem jaket water

- Periksa level oli pada sump tank dan lakukan penambahan bila kekurangan oli

- Kalibrasi sensor alarm dan shut down devices - Check over speed shut down

- Test mesin sampai siap dioperasikan

3.1.3.2 Preventive Maintenanace pada Mesin Diesel pada 2000 Jam Kerja

Man Power : 6 orang

Man Hour : 8 jam

Tool : - kunci ring pas 1 ¼, 1 1/6, 3/4, 9/16

- kunci pneumatik - kunci shock 5/8, 9/16

- obeng minus dan obeng plus - tang 2

- box tampungan - martil

Material : - glen packing jacket water

- seal pelumas awal

Consumable : solar, oli, kain lap, deterjen

3.1.4 Perawatan Mesin Diesel pada 4000 Jam Kerja 3.1.4.1 Perawatan Periodik Mesin Diesel

- Memeriksa dan membersihkan injector - Mengganti fuel oil – strainer.

- Mengganti fuel oil - filter - Periksa packing pompa air.

- Membuka tutup Crank case untuk memeriksa ; pecahan babet (bearing conrod / main bearing) ; kawat pengaman dan bocoran air pendingin ke

dalam carter.

- Periksa dan perbaiki kebocoran minyak pelumas. - Periksa dan perbaiki kebocoran air pendingin. - Periksa dan perbaiki kebocoran bahan bakar. - Periksa dan perbaiki kebocoran system udara start.

- Periksa dan perbaiki glen packing, spinder coupling pompa. - Periksa peralatan dibawah bordes dan bersihkan bawah bordes. - Periksa minyak pelumas dari campuran bahan bakar (HSD). - Bersihkan strainer lube oil sump tank.

- Ambil data defleksi poros engkol. - Stel klep masuk dan klep buang. - Buka dan test injection nozzle.

- Buka tutup camshaft dan periksa Clearence/ Thurst bearing, Lubricating Lines, Tappets.

- Kalibrasi sensor alarm dan shut down devices. - Check over speed shut down.

- Memeriksa kelonggaran-kelonggaran roda gigi, bantalan-bantalan dan saluran pelumasannya.

- Ganti minyak pelumas pada 4000 jam kerja.

- Buka intake adapter turbo dari turbo charger untuk memeriksa clearance dan trust turbo.

- Test mesin sampai siap dioperasikan dan ambil data data firing press pada beban kosong dan 2000 kW.

3.1.4.2 Preventive Maintenanace Mesin Diesel pada 4000 Jam Kerja

Man Power : 6 orang

Man Hour : 12 jam

Tool : - kunci ring pas 1 ¼, 1 1/6, 3/4, 9/16

- kunci pneumatik - kunci shock 5/8, 9/16

- obeng minus dan obeng plus - tang 2

- box tampungan - aspak

- martil

Material : - filter dan strainer bahan bakar

- packing pompa air - filter dan strainer oli - spinder coupling pompa air

Consumable : oli, solar, WD 40, kain lap, deterjen

3.1.5 Perawatan Mesin Diesel pada 6000 Jam Kerja 3.1.5.1 Perawatan Periodik Mesin Diesel

- Pemeriksaan semua Cylinder Head dan penggantian komponen-komponen utama Cylinder Head

- Pemeriksaan dan pengukuran satu bantalan dan bantalan luncur - Pemeriksaan dan pengukuran satu piston

- Pemeriksaan dan pengukuran satu liner - Pemeriksaan berfungsinya peralatan listrik

- Pemeriksaan cairan pereredam getaran (Vibration Damper) - Pemeriksaan turbo

- Mengganti filter-filter dan strainer yang rusak - Pengetesan kemampuan mesin

3.1.5.2 Preventive Maintenanace Mesin Diesel pada 6000 Jam Kerja (Top Over Houl)

Man Power : 10 orang

Tool : - kunci ring/ kunci pas 1 ¼, 3/4, 9/16, 11/16, 9/16

- kunci shock 3/4, 11/16, 9/16, 1 1/8, 1 ¼ - kunci pneumatic

- kunci momen - jangka sorong - kunci shock L 9/16 - tool pengangkat injector - sekrap

- tali jerami - tang

- brush kawat - aspak - martil

Material :- seal udara start

- gasket group cylinder head - seal air pendingin

- gasket exhaust - O ring injector - bearing bush

- oil orifice cylinder head - seal injector

- filter dan strainer bahan bakar

Consumable : solar, oli, WD 40, lem kambing, deterjen, kain lap, grease

3.2 Radiator

3.2.1 Sistem Pendingin Mesin

Gambar 3.2. Radiator

3.2.2 Perawatan Periodik Radiator pada 2000 Jam Kerja - Periksa baut pondasi radiator.

- Periksa kekencangan fan belt radiator. - Periksa bearing radiator.

- Periksa pulley radiator

- Periksa fan radiator dari keretakan.

- Periksa dan bersihkan motor pompa radiator.

- Periksa terminal-terminal motor dari arus hubung singkat

3.2.3 Preventive Maintenanace pada Radiator

Man Power : 5 orang

Man Hour : 6 jam

Tool : - kunci ring pas 15/16, 7/8

- tang 2

- obeng minus dan obeng plus - sekrap

- brush kawat

Material : - bearing

- fan belt - pulley

Consumable : detergen, spray fan belt, WD 40, kain lap

3.3 Oil Bath Filter

3.3.1 Sistem Pemasukan Udara

Gabungan alat yang berfungsi untuk menyediakan udara kepada silinder mersin diesel disebut sistem pemasukan mesin. Kegunaan sistem pemasukan ini adalah untuk menyediakan udara yang diperlukan bagi pembakaran bahan bakar. Tetapi selain itu, sistem pemasukan udara mesin diesel berfungsi untuk:

1. Membersihkan udara pemasukan . 2. Meredam kebisingan pemasukan.

3. Menyediakan udara untuk pengisian lanjut.

udara dan mengembalikannya ke penampungan minyak. Pembalian mendadak dari arah aliran udara akan melepaskan sebagian besar dari debu, yang dilemparkan ke alas mangkok. Hanya sebagian dari minyak yang dibawa naik ke elemem ayakan, selebihnya tetap diluar mangkok. Minyak ini praktis diam, sehingga memungkinkan debu mengendap ke alas, sedangkan permukaan minyak cukup bersih. Seluruh pembersihan dilakukan dalam mangkok minyak dan ayakan bawah, sehingga ayakan atas tetap bersih. Udara, pada saat memasuki ayakan, berjalan menuju sisi luar dari saringan sehingga dengan sendirinya membersihkan ayakan.

Gambar 3.3. Oil Bath Filter

3.3.2 Perawatan Periodik Oil Bath Filter pada 2000 Jam Kerja - Periksa dan bersihkan saringan Oil Bath Cleaner.

3.3.3 Preventive Maintenance pada Oil Bath Cleaner

Man Power : 1 orang

Man Hour : 4 jam

Tool : - vacuum cleaner

- kunci ring pas 3/4, 15/16 - kunci shock

- tang - martil

- obeng minus dan obeng plus

Material : -

Consumable : deterjen, oli, kain lap

3.4 Generator

3.4.1 Instalasi Listrik Generator

Saluran tenaga listrik dari generator sampai dengan rel harus rapid an bersih agar tidak menimbulkan gangguan. Gangguan di bagian ini akan menimbulkan arus hubung singkat yang relatif besar dan mempunyai resiko terganggunya pasokan tenaga listrik dari pusat ke sistem, bahkan apabila generator yang digunakan dalan sisitem berukuran besar, maka ada kemungkinan seluruh sistem menjadi terganggu.

Gambar 3.4. Generator

Data teknis generator yang dipakai pada PLTD Titi Kuning adalah:

Type : SAB FRAME M-9

KW : 4141 KW

KVA : 5176,2 KVA

Tegangan :7000 Volt

Rpm : 429 Rpm

Arus : 427 Ampere

3.4.2 Perawatan Perodik Generator pada 4000 Jam Kerja - Periksa dan bersihkan CB generator.

- Ukur air gap generator.

- Periksa clearance dari stator ke motor. - Bersihkan katup dari karbon/abu. - Bersihkan dan cat gulungan. - Periksa cincin kolektor. - Uji isolasi

3.4.3 Preventive Maintenanace pada Generator

Man Power : 4 orang

Man Hour : 8 jam

Tool : - kunci ring pas 9/6, 3/4

- kunci shock 9/6, ¾ - kunci pneumatik

- katrol

- mistar pullergage - tali jerami

- tang

- obeng minus dan obeng plus - brush kawat 2 buah

- avometer

Material : - bushing

Consumable : kimia clean L, kontak cleaner, kain lap, deterjen

Equipment : hoist crane

3.5 Exiter 3.5.1 Sistem Exitasi

Generator penguat (eksitasi) generator sinkron merupakan generator utama yang diambil dayanya. Pengaturan tegangan dari generator utama dilakukan dengan mengatur besarnya arus ekitasi (arus penguat) dengan cara mengatur potensiometer. Potensiometer ini mengatur arus penguat untuk generator penguat kedua yagn menghasilkan arus penguat yang diatur tidak terlalu besar nilainya (dibandingkan dengan arus generator penguat kedua) sehingga kerugian daya dalam potensiometer tidak terlalu besar nilainya. Perkembangan sistem eksitasi generator cenderung ke sisitem eksitasi tanpa sikat, karena adanya sikat menimbilkan kesulitan, misalnya timbul loncatan api pada putaran tinggi dan daya tinggi pada generator arus searah yang mengahasilkan arus penguat. Untuk menghilangkan sikat digunakan dioda berputar.

Data teknis exiter yang digunakan di PLTD Titi Kuning adalah:

Type : FRBA

Field Ampere : 10,8 Ampere Field Volt : 250 Volt DC Ampere : 160 KW Out : 40 Watt Putaran : 429 rpm Rectifier Quant : 3 phase Temperature Rice : 80 C Jumlah katub : 28

3.5.2 Perawatan Periodik Exiter pada 4000 Jam Kerja - Memeriksa dan membersihkan fuse 200A

- Memeriksa terminal-terminal exiter - Memeriksa Carbon Brush exiter

- Periksa stator main exiter

- Periksa ke empat sisi celah udara - Periksa kesebarisan kopling - Periksa komutator dan sikatnya - Uji isolasi

3.5.3 Preventive Maintenance Exiter

Man Power : 2 orang

Man Hour : 6 jam

Tool : - kunci ring pas 9/16,1/2, ¾

- obeng minus dan obeng plus 2 buah - avometer

- brush kawat 1 buah - tang 2 buah

- sekrap

Material : - fuse 200 A

- stator main exiter

Consumable : kontak cleaner, clean L, kain lap, deterjen

3.6 Transformator

3.6.1 Klasifikasi Transformator

Pada Pembangkit Listrik yang besar (di atas 100 MW) biasanya terdapat banyak transformator.

Macam-macam transformator ini adalah: 1. Transformator Penaik Tegangan Generator

2. Transformator Unit Pembangkit

Setiap unit pembangkit yang besar (di atas 10 MW) umumnya mempunyai transformator unit pembangkit, yaitu transformator yang mengambil daya langsung dari generator untuk memasok alat-alat bantu unit pembangkit yang bersangkutan, seperti: motor pompa pendingin, motor pompa minyak pelumas. 3. Transformator Pemakaian Sendiri

Transformator pemakaian sendiri mendapat pasokan daya dari rel pusat listrik kemudian memasok daya ke rel pemakaian sendiri.

Data teknik transformator yang digunakan di PLTD Titi Kuning adalah: MVA : 12 - 16

Class : OA/FA Frekwensi : 50 Hz Phase : 3 – 6

3.6.2 Perawatan Periodik Transformator pada 4000 Jam Kerja - Memeriksa level oli transformator

- Memeriksa kipas pendingin

- Melakukan pengujian tegangan tembus transformator - Pemeriksaan terminal-terminal transformator

3.6.3 Preventive Maintenanace pada Transformator

Man Power : 3 orang

Man Hour : 6 jam

Tool : - kunci ring pas 3/4, 9/6, 1/2

- obeng minus dan obeng plus 2 buah - kunci shock

- tang 2 buah - avometer - pompa oli

Material : - isolasi belitan primer

- belitan sekunder

3.7 Pemeliharaan Alat-alat Bantu (Sistem Kontrol Pneumatik) pada 2000 Jam Kerja

- Pemeriksaan sensor pompa jacket water

- Pemeriksaan sensor pompa electromotor upper cooler

- Pemeriksaan sensor pompa transfer bahan bakar dari pompa harian ke pompa pemakaian.

- Pemeriksaan 2 buah sensor turbo oli - Pemeriksaan 8 buah sensor main bearing - Pemeriksaan sensor tekanan oli

- Pemeriksaan 2 buah sensor electromotor radiator

- Pemeriksaan sensor exhaust temperatur yang ada di turbo - Pemeriksaan sensor temperatur oli

BAB IV

ANALISA SISTEM PREVENTIVE MAINTENANCE

4.1 Hubungan Biaya dengan Man Power

Total biaya yang dikeluarkan perusahaan untuk man power dapat dihitung sebagai berikut. Jumlah man power adalah jumlah man power tiap unit pengerjaan selama tiga bulan jika dalam satu jam upah tiap man power = Rp 15.000, maka untuk menghitung biaya yang dikeluarkan perusahaan untuk plant maintenance adalah : jumlah Man Hour dikali dengan jumlah upah pekerja dalam satu jam MH x Rp 15.000.

Tabel 4.1 Man Power tiap unit perawatan

Nama Unit Man Power Biaya MH x Rp 15.000 Mesin Diesel Pembangkit Utama 6 orang 108 x Rp15.000 = Rp1.620.000

Radiator 5 orang 90 x Rp15.000 = Rp1.350.000

Oil Bath Filter 1 orang 72 x Rp15.000 = Rp1.080.000 Generator 4 orang 48 x Rp15.000 = Rp 720.000

Exiter 2 orang 36 x Rp15.000 = Rp 540.000

Transformator 3 orang 36 x Rp15.000 = Rp 540.000 TOTAL 17 orang Rp5.850.000

4.2 Hubungan Biaya Dengan Man Hour

dalam satu jam upah pekerja = Rp 15.000, maka untuk menghitung biaya yang dikeluarkan perusahaan untuk plant maintenance adalah jumlah man hour dikali dengan upah pekerja dalam satu jam MH x Rp 15.000

Tabel 4.2 Man hour tiap unit perawatan

Nama Unit Man Power Biaya MH x Rp 15.000 Mesin Diesel Pembangkit Utama 6 orang 108 x Rp15.000 = Rp1.620.000

Radiator 5 orang 90 x Rp15.000 = Rp1.350.000

4.3 Hubungan Biaya dengan Tool

Total biaya yang dikeluarkan perusahaan untuk tool dapat dihitung sebagai berikut total biaya tool adalah jumlah biaya tool tiap unit pengerjaan selama tiga bulan. Untuk mengetahui jumlah biaya tool selama tiga bulan dapat dilihat pada tabel dibawah ini

Tabel 4.3 Tool tiap unit perawatan

- obeng Oil Bath Filter - vacuum cleaner

- kunci ring pas Generator - kunci ring pas

- brush kawat Transformator - kunci ring pas

- obeng

4.4 Hubungan Biaya dengan Equipment

Dalam waktu sebulan perusahaan tidak memakai equipment untuk perawatan. Berarti perusahaan tidak mengeluarkan biaya untuk equipment selama sebulan.

Tabel 4.4 Equipment tiap unit perawatan per bulan

Transformator 0 0 0 Total Biaya Equipment 0

4.5 Hubungan Biaya dengan Material

Total biaya yang dikeluarkan perusahaan untuk material dapat dihitung sebagai berikut jumlah total material tiap unit pekerjaan selama sebulan. Untuk mengetahui jumlah biaya material selama sebulan dapat dilihat pada tabel dibawah ini :

Nama Unit Material Jlh Material Biaya (Rp) Mesin Diesel

Pembangkit Utama

- glen packing JW - spinder coupling JW - seal pelumas awal

6

Radiator - bearing

4.6 Hubungan Biaya dengan Consumable

Total biaya yang dikeluarkan perusahaan untuk consumable dapat dihitung sebagai berikut jumlah total consumable tiap unit pekerjaan selama sebulan . Untuk mengetahui jumlah biaya consumable selama sebulan dapat dilihat pada table dibawah ini :

Tabel 4.6 Consumable Tiap Unit Perawatan

Nama Unit Consumable Jlh Consumable Biaya (Rp) Mesin Diesel Exiter - kontak cleaner

- kimia clean L

1 Botol 1 Botol

- kain lap Transformator - kontak cleaner

- oli

4.7 Analisa Preventive Maintenance (PM) pada Mesin Diesel Pembangkit Utama

Dari segi pemeliharaan dan perbaikan, unit Pembangkit Listrik Tenaga Diesel tergolong unit yang banyak menimbulkan masalah, khususnya yang menyangkut mesin dieselnya. Hal ini disebabkan karena banyaknya bagian-bagian yang bergerak dan bergesek satu sama lain sehingga menjadi aus dan memerlukan pergantian secara periodik. Untuk itu, diperlukan manajemen pemeliharaan beserta penyediaan suku cadang yang teratur. Bagian-bagian mesin diesel yang sering melakukan pergantian adalah bantalan, cincin torak, saringan minyak pelumas dan saringan bahan bakar, perapat (seal). Pada PLTD Titi Kuning terdapat 6 unit mesin diesel pembangkit utama sebagai penggerak mula untuk menghasilkan energi listrik yang merupakan mesin diesel 4 tak dengan konstruksi mesin V engine.

Jumlah silinder : 12 Daya (P) : 5732 Hp Putaran (n) : 429 rpm

Diameter silinder : 17 inchi (431,8 mm) Langkah torak : 21 inchi (533,4 mm

Biaya yang dikeluarkan oleh perusahaan untuk service preventive adalah Rp 15.000, biaya repair setelah Breakdown (CR) = Rp 2.500.000.000. Dari data tersebut dapat dihitung probability breakdownnya. Perhitungannya dapat dilihat pada tabel berikut :

Tabel 4.7.1 Probability Mesin Diesel Pembangkit Utama dalam 1 Tahun

Waktu (i) Probability (Pi) Pi x i

1 0,070 0,070

2 0,075 0,150

3 0,065 0,195

4 0,075 0,300

5 0,080 0,400

6 0,075 0,450

7 0,085 0,595

8 0,090 0,720

9 0,100 0,900

10 0,090 0,900

11 0,095 1,045

12 0,100 1,200

Total jumlah kerusakan (MTBF) = 6,915

915 , 6

6 TC = Rp 2.500.000.000 x

= Rp 2.169.197.397

Jarak Waktu Perawatan Selama 1 Tahun

0 2 4 6 8 10 12 14

Probabili

ty

x

Waktu Peraw

a

tan (Pi x i)

0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4

Perhitungan berikut menunjukkan harga Bj (jumlah breakdown) diantara PM interval, biaya interval PM dapat dihitung dan ditabelkan sebagai berikut : B1 = M . P1

= 6 (0,070)

= 0,42

B2 = M (P1 + P2) + (B1 . P1)

= 6 (0,070 + 0,075) + (0,42 . 0,070) = 0,87 + 0,031

= 0,901

B3 = M (P1 + P2 + P3) + (B2 . P1) + (B1 . P2)

= 6 (0,070 + 0,075 + 0,065) + (0,901 . 0,070) + (0,42 . 0,075) = 1,260 + 0,063 + 0,031

= 1,354

B4 = M (P1 + P2 + P3 + P4) + (B3 . P1) + (B2 . P2) + (B1 . P3)

= 6 (0,070 + 0,075 + 0,065 + 0,075) + (1,354 .0,070) + (0,901 . 0,075) +(0,42 . 0,065)

= 1,71 + 0,094 + 0,067 + 0,027 = 1,898

B5 = M (P1 + P2 + P3 + P4 + P5) + (B4 . P1) + (B3 . P2) + (B2 . P3) + (B1 . P4) = 6 (0,07 + 0,075 + 0,065 + 0,075 + 0,08) + (1,898 .0,070) + (1,354 .

B6 = M (P1 + P2 + P3 + P4 + P5 + P6) + (B5 . P1) + (B4 . P2) + (B3 . P3) + (B2 . P4) + (B1 . P5)

= 6 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080) + (2,974 .0,075) + (2,204 . 0,085) +(1,612 . 0,090) + (0,993 . 0,075) + (0,45 . 0,1)

= 3,03 + 0,223 + 0,187 + 0,145 + 0,074 + 0,045 = 3,704

B7 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7) + (B6 . P1) + (B5 . P2) + (B4 . P3) + (B3 . P4) + (B2 . P5) + (B1 . P6)

= 6 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060) + (3,704 .0,075) + (2,974. 0,085) +(2,204 . 0,090) + (1,612 . 0,075) + (0,993 . 0,1) + (0,45 . 0,080)

= 3,39 + 0,277 + 0,252 + 0,198 + 0,12 + 0,099 + 0,036 = 4,372

B8 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8) + (B7 . P1) + (B6 . P2) + (B5 . P3) + (B4 . P4) + (B3 . P5) + (B2 . P6) + (B1 . P7)

= 6 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070) + (4,372 . 0,075) + (3,704 . 0,085) +(2,974 . 0,090) + (2,204 . 0,075) + (1,612 . 0,1) + (0,993 . 0,080) + (0,45 . 0,060)

= 3,81 + 0,327 + 0,314 + 0,267 + 0,165 + 0,161 + 0,074 + 0,027 = 5,145

= 6 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,85) + (5,145 . 0,075) + (4,372 . 0,085) +(3,704 . 0,090) + (2,974 . 0,075) + (2,204 . 0,1) + (1,612 . 0,080) + (0,993 . 0,060) + (0,45 . 0,070)

= 4,32 + 0,385 + 0,371 + 0,333 + 0,223 + 0,22 + 0,128 + 0,059 + 0,031 = 6,07

B10 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9 + P10) + (B9 . P1) + (B8 . P2) + (B7 . P3) + (B6 . P4) + (B5 . P5) + (B4 . P6) + (B3 . P7) + (B2 . P8) + (B1 . P9) = 6 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,85 +

0,090) + (6,07 . 0,075) + (5,145 . 0,085) +(4,372 . 0,090) + (3,704 . 0,075) + (2,974 . 0,1) + (2,204 . 0,080) + (1,612 . 0,060) + (0,993 . 0,070) + (0,45 . 0,85)

= 4,86 + 0,455 + 0,437 + 0,393 + 0,272 + 0,297 + 0,176 + 0,096 + 0,069 + 0,038

= 7,098

B11 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 +P9 + P10 + P11) + (B10 . P1) + (B9 . P2) + (B8 . P3) + (B7 . P4) + (B6 . P5) + (B5 . P6) + (B4 . P7) + (B3 . P8) + (B2 . P9) + (B1 . P10)

= 6 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,85 + 0,090 + 0,075) + (7,098 . 0,075) + (6,07 . 0,085) +(5,145 . 0,090) + (4,372 . 0,075) + (3,704 . 0,1) + (2,974 . 0,080) + (2,204 . 0,060) + (1,612 . 0,070) + (0,993 . 0,85) + (0,45 . 0,090)

= 5,31 + 0,532 + 0,515 + 0,463 + 0,3 27 + 0,37 + 0,237 + 0,132 + 0,112 + 0,084 + 0,04

B12 = M (P1 + P2 + P3 + P4 + P5 + P6 + P7 + P8 + P9 + P10 + P11 + P12) + (B11 . P1) + (B10 . P2) + (B9 . P3) + (B8 . P4) + (B7 . P5) + (B6 . P6) + (B5 . P7) + (B4 . P8) + (B3 . P9) + (B2 . P10) + (B1 . P11)

= 6 (0,075 + 0,085 + 0,090 + 0,075 + 0,1 + 0,080 + 0,060 + 0,070 + 0,85 + 0,090 + 0,075 + 0,075) + (8,122 . 0,075) + (7,098 . 0,085) +(6,07 . 0,090) + (5,145 . 0,075) + (4,372 . 0,1) + (3,704 . 0,080) + (2,974 . 0,060) + (2,204 . 0,070) + (1,612 . 0,85) + (0,993 . 0,090) + (0,45 . 0,075)

= 5,76 + 0,609 + 0,546 + 0,385 + 0,437 + 0,296 + 0,178 + 0,154 + 0,137 + 0,089 + 0,033

= 9,037

Tabel 4.7.2 Harga Bj (Jumlah breakdown) diantara PM interval Waktu jarak perawatan selama 1 tahun Harga Bj

11 8,122

Grafik 4.7.2 Harga Bj dengan Jarak Waktu Perawatan Selama 1 Tahun

Dari perhitungan didapatkan harga Bj, jumlah breakdown diantara (PM) interval. Dan dari harga-harga Bj akan dapat dihitung biaya alternative (PM), dengan menggunakan preventive maintenance atau tanpa menggunakan sistem preventive maintenance.

- Biaya merepair Mesin Diesel Pembangkit Utama sebesar = Rp 1.882.715.833

- Terlihat jika memakai PM dalan jangka waktu satu tahun akan menghasilkan biaya rata-rata paling murah kira-kira = Rp1.125.000.000 - Harga ini akan lebih murah, sebesar Rp 2.169.197.397 - Rp1.125.000.000

= Rp 1.044.197.397 persatu tahun jika memakai Preventive Maintenance.

%

- Jika perusahaan menggunakan sistem PM ini akan dapat mengurangi biaya sebesar

Dalam radiator panas dibuang ke udara yang mengalir melaluinya, prestasi radiator tergantung pada kecepatan udara dan air. Peningkatan kecepatan udara, yang pertama, meningkatkan jumlah udara yang melintasi sirip radiator, dan yang kedua, dengan melepaskan film udara lembam yang melekat pada permukaan logam, akan meningkatkan koefisien perpindahan panas permukaan luar.

Pada PLTD Titi Kuning terdapat 6 unit radiator yang berfungsi sebagai pendingin mesin.

Biaya yang dikeluarkan oleh perusahaan untuk service preventive adalah Rp 15.000, biaya repair setelah Breakdown (CR) = Rp 15.000.000. Dari data tersebut dapat dihitung probability breakdownnya. Perhitungannya dapat dilihat pada tabel berikut :

Tabel 4.8.1 Probability Radiator dalam enam bulan

Waktu (i) Probability (Pi) Pi x i

1 0,10 0,10

2 0,15 0,30

3 0,15 0,45

4 0,20 0,80

5 0,20 1,00

6 0,20 1,20

Total 1 3,85

Dan Biaya Total BM – TC = CR

Jarak Waktu Perawatan Selama 6 Bulan

0 1 2 3 4 5 6 7

Grafik 4.8.1 Probability Radiator Selama 6 Bulan

Perhitungan berikut menunjukkan harga Bj (jumlah breakdown) diantara PM interval, biaya interval PM dapat dihitung dan ditabelkan sebagai berikut :

B1 = M . P1 = 6 (0,10)

= 0,60

= 6 (0,10 + 0,15) + (0,60 . 0,10) = 1,50 + 0,06

= 1,56

B3 = M (P1 + P2 + P3) + (B2 . P1) + (B1 . P2)

= 6 (0,10 + 0,15 + 0,15) + (1,56 . 0,10) + (0,60 . 0,15) = 2,4 + 0,15 + 0,09

= 2,64

B4 = M (P1 + P2 + P3 + P4) + (B3 . P1) + (B2 . P2) + (B1 . P3)

= 6 (0,10 + 0,15 + 0,15 + 0,20) + (2,64 .0,10) + (1,56 . 0,15) +(0,60 . 0,15)

= 3,60 + 0,26 + 0,23 + 0,09 = 4,18

B5 = M (P1 + P2 + P3 + P4 + P5) + (B4 . P1) + (B3 . P2) + (B2 . P3) + (B1 . P4) = 6 (0,10 + 0,15 + 0,15 + 0,20 + 0,20) + (4,18 .0,10) + (2,64 . 0,15)

+(1,56 . 0,15) + (0,60 . 0,20) = 4,80 + 0,41 + 0,39 + 0,23 + 0,12 = 5,95

B6 = M (P1 + P2 + P3 + P4 + P5 + P6) + (B5 . P1) + (B4 . P2) + (B3 . P3) + (B2 . P4) + (B1 . P5)

= 6 (0,10 + 0,15 + 0,15 + 0,20 + 0,20 + 0,20) + (5,95 .0,10) + (4,18 . 0,15) +(2,64 . 0,15) + (1,56 . 0,20) + (0,60 . 0,20)

= 6 + 0,59 + 0,62 + 0,39 + 0,31 + 0,12 = 8,03

Jarak waktu perawatan selama 6 bulan Harga Bj

1 0,60 2 1,56 3 2,64 4 4,18 5 5,95 6 8,03

Jarak Waktu Perawatan

0 1 2 3 4 5 6 7

Harga B

j

0 2 4 6 8 10

Dari perhitungan didapatkan harga Bj, jumlah breakdown diantara (PM) interval. Dan dari harga-harga Bj akan dapat dihitung biaya alternative (PM), dengan menggunakan preventive maintenance atau tanpa menggunakan sistem preventive maintenance.

Berikut ini merupakan hasil perhitungan untuk jumlah breakdown dalam sebulan (Bj), biaya perbulan untuk repair breakdown , biaya perbulan untuk preventive service , dan biaya perenam bulan repair (TC).

Tabel 4.8.3 Hasil Perhitungan Preventive Maintenance Radiator

Maka biaya enam bulan untuk merepair breakdown

- Biaya merepair Radiator sebesar = Rp 20.090.000

- Terlihat jika memakai PM dalan jangka waktu enam bulan akan menghasilkan biaya rata-rata paling murah kira-kira = Rp9.090.000

- Harga ini akan lebih murah, sebesar Rp 23.376.623 - Rp 9.090.000 = Rp 14.286.623 perenam bulan jika memakai Preventive Maintenance.

%

- Jika perusahaan menggunakan sistem PM ini akan dapat mengurangi biaya sebesar

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

1. Penggunaan sistem Preventive Maintenance pada perusahaan terbukti sangat menguntungkan dibandingkan jika perusahaan menggunakan sistem Breakdown Maintenance.

2. Laporan-laporan kerusakan dari bagian pemeliharaan ataupun operator sangat penting untuk pengambilan kebijakan terutama bagi koordinator PLTD Titi Kuning.

3. Sebagian besar perawatan periodik yang ada di PLTD Titi Kuning telah dilaksanakan dengan baik oleh bagian pemeliharaan.

4. Laporan harian setiap mesin dari operator sangat membantu bagian pemeliharaan untuk mengatasi gangguan-gangguan yang dapat terjadi.

5. Sistem Preventive Maintenance yang di PLTD Titi Kuning baik pemeliharaan rutin maupun pemeliharaan periodik dengan kesimpulan sebagai berikut : - Total biaya yang dikeluarkan perusahaan untuk manpower selama tiga

bulan Rp 5.850.000

- Total biaya yang dikeluarkan perusahaan untuk manhour selama tiga bulan Rp 5.850.000

- Total biaya yang dikeluarkan perusahaan untuk tool selama tiga bulan Rp 3.322.000

- Total biaya yang dikeluarkan perusahaan untuk consumable selama satu bulan bulan Rp 2.242.500

- Kemungkinan biaya Breakdown Maintenance pada Mesin Diesel Pembangkit Utama selama satu tahun sebesar Rp 2.169.197.397

- Kemungkinan biaya Preventive Maintenance pada Mesin Diesel Pembangkit Utama sebesar Rp 1.044.197.397

- Kemungkinan biaya Breakdown Maintenance pada Radiator selama enam bulan sebesar Rp 23.376.623

- Kemungkinan biaya Preventive Maintenance pada Radiator selama enam bulan sebesar Rp 9.090.000

5.2 Saran

1. Sebaiknya perusahaan meningkatkan kualitas SDM dari bagian pemeliharaan ataupun operator agar dapat mengantisipasi kerusakan dan apabila terjadi kerusakan dapat memperbaikinya dengan baik.

2. Memberikan pengarahan yang dapat meningkatkan kesadaran dari bagian pemeliharaan dan operator betapa pentingnya Preventive Maintenance diterapkan dalam suatu perusahaan