STUDY SISTEM PREVENTIVE MAINTENANCE

PADA TURBIN UAP DENGAN KAPASITAS 700 KW

PUTARAN TURBIN 1500 RPM DI PKS

PT.PERKEBUNAN NUSANTARA I

SKRIPSI

Skripsi Yang Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Sarjana Teknik

NIM : 080401117

ANGGI MAULANA SYAHPUTRA

DEPARTEMEN TEKNIK MESIN

FAKULTAS TEKNIK

UNVERSITAS SUMATERA UTARA

MEDAN

ABSTRAK

Suatu Pabrik Kelapa Sawit PT.Perkebunan Nusantara I yang bergerak pada produksi minyak kelapa sawit (Crude Palm Oil) menggunakan turbin uap sebagai pembangkit tenaga. Dengan demikian perlu adanya suatu sistem pemeliharaan (Maintenance) pada turbin uap tesebut, kegiatan ini berguna untuk menjaga agar proses produksi minyak kelapa sawit dapat berjalan dengan baik. Maka dari itu, penulisan skripsi ini bertujuan untuk mengetahui system preventif maintenance pada turbin uap dengan kapasitas 700KW pada putaran turbin 1500 Rpm yang ditinjau dari segi biaya Alternatif Preventive Maintenance yang paling murah, dan juga untuk membandingkan sistem Preventive Maintenance (PM) dengan Breakdown Maintenance (BM).

Dalam penulisan Skripsi ini, yang menjadi metode penelitian adalah deskriptif dengan metode studi kasus berdasarkan survey di lapangan. Survey dilakukan untuk mengetahui bagaimana kegiatan pemeliharaan pada Turbin Uap yang dilakukan. Dan melakukan studi literatur agar penelitian yang dilakukan memiliki pedoman yang kuat. Dari perhitungan data hasil studi, didapat bahwa total biaya Preventive Maintenance yang akan menghasilkan variabel rata-rata yang paling murah sebesar Rp 3,930,651,-. Harga ini lebih murah dari variabel total tanpa menggunakan Preventive Maintenance (PM) sebesar Rp. 5,600,653 sehingga dapat dilakukan penekanan biaya sebesar 29% atau Rp. 1,670,002,- dari biaya tanpa menggunakan preventif maintenance (PM). Hal ini menunjukkan bahwa penggunaan preventive maintenance tentu lebih menguntungkan baik dari segi biaya operasional dan umur pakai (lifetime) Turbin Uap tersebut.

KATA PENGANTAR

Puji dan syukur dipanjatkan kepada Tuhan Yang Maha Esa karena berkat rahmat

dan karunia-Nya sehingga penulis dapat menyelesaikan tugas sarjana ini. Adapun tugas

sarjana ini saya ambil adalah dibidang Manajemen Pemeliharaan Pabrik dengan sub

bidang Turbin Uap yang berjudul“Study Sistem Preventive Maintenance pada Turbin

Uap dengan Kapasitas 700 KW Putaran Turbin 1500 RPM di PKS PT. Perkebunan

Nusantara I”. Dalam kesempatan ini penulis mengucapkan banyak terima kasih kepada :

1. Orang tuaku tercinta ayahanda Ir. Edi Purnomo, dan ibunda Sulastri untuk segala cinta dan kasih sayangnya atas tanggung jawab serta pengorbanannya, dan turut memberikan dukungan baik secara materil maupun spiritual.

2. Bapak Dr. Ing. Ikhwansyah Isranuri dan bapak Ir. M. Syahril Gultom, M.T, selaku Ketua dan Sekretaris Departemen Teknik Mesin USU

3. Bapak Ir. Mulfi Hazwi, M.Sc sebagai dosen pembimbing yang telah membimbing saya dalam menyelesaikan tugas sarjana ini.

4. Bapak/ Ibu Staff pengajar dan Pegawai Departemen Teknik Mesin USU.

5. Teman – teman Teknik Mesin, terutama stambuk 2008, dan seluruh teman-teman stambuk lainnya, atas motivasi dan bantuannya dalam mengerjakan tugas sarjana ini.

Penulis menyadari bahwa tugas sarjana ini masih jauh dari sempurna, untuk itu

penulis mengharapkan saran yang membangun untuk kesempurnaan tugas sarjana ini,

akhir kata penulis mengucapkan banyak terima kasih.

Medan, Februari 2012

Penulis,

DAFTAR ISI

1.1.Latar Belakang ... 11.2.Tujuan Penelitian ... 2

1.3.Manfaat Penulisan ... 2

1.4.Batasan Masalah... 2

1.5.Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA 2.1Pengertian dan Cara Kerja Turbin (Turbin Uap) ... 4

2.1.1 Penggunaan Turbin ... 4

2.1.2 Komponen Utama Turbin Uap ... 5

2.2Pengertian dan Tujuan Pemeliharaan ... 9

2.3Jenis – jenis Pemeliharaan ... 12

2.3.1 Preventive Maintenance ... 13

2.3.2 Breakdown Maintenance ... 14

2.4Hubungan Antara Berbagai Bentuk Pemeliharaan ... 16

2.5Tugas – Tugas Bagian Pemeliharaan ... 17

2.6Bahagian-bahagian yang Berhubungan Dengan Pemeliharaan ... 23

2.7 Instruksi-instruksi Umum Dalam Pemeliharaan ... 26

2.7.1 Pentingnya Pekerjaan Pemeliharaan ... 27

2.7.2 Pemeliharaan Mesin yang Beroperasi Terus Menerus ... 27

2.7.3 Pemeliharaan Langsung dan Tidak Langsung ... 28

2.7.4 Manpower ... 28

2.7.5 Manhour ... 29

2.7.6 Equipment, Tool, Material, dan Consumable ... 30

2.8 HubunganKegiatan Pemeliharaan Dengan Biaya ... 30

BAB III METEDOLOGI

3.1Metedologi ... 34

3.1.1 Jenis Penelitian ... 34

3.1.2 Lokasi penelitian dan Waktu Penelitian ... 34

3.1.3 Data Yang di ambil ... 34

3.1.4 Sumber Data ... 36

3.1.5 Bahan Penelitian... 37

3.2Proses Kegiatan Turbin Uap Di PKS Tj Seumantoh ... 37

3.3Bagian-bagian Turbin Uap ... 38

3.4Inspeksi yang dilakukan di PKS Tj Seumantoh ... 41

BAB IV ANALISA DATA DAN PEMBAHASAN 4.1 Inspeksi Pada Turbin Uap di PTP N-1 PKS. Tanjung Seumantoh ... 45

4.2 Hubungan Pembiayaan Pada Turbin Uap 4.2.1 Hubungan Biaya Inspeksi dengan manpower dan Manhour... 45

4.2.2 Hubungan Biaya Man Power - Inspeksi (Perawatan) ... 46

4.2.3 Hubungan Biaya Inspeksi dengan Tools ... 47

4.2.4 Hubungan Biaya Inspeksi dengan Material ... 48

4.2.5 Hubungan Biaya Inspeksi dengan Consumable ... 48

4.2.6 Data Biaya Overhoul pada Turbin Uap di PKS Tanjung Seumantoh ... 66

4.3 Evaluasi Biaya Preventif Maintenace Pada Turbin Uap ... 68

4.3.1 Probabilitas Kerusakan Pada Sistem Turbin ... 51

4.3.2 Menghitung MTBF Dari Probabilitas Kerusakan pada system Turbin ... 52

4.3.3 Menghitung Biaya Alternatif Preventif Maintenance ... 55

4.3.4 Evaluasi Perbandingan Biaya Preventif Maintenance dan Tanpa Preventif Maintenance pada Tahun Pertama Pemakaian ... 57

BAB V KESIMPULAN DAN SARAN 5.1Kesimpulan ... 60

DAFTAR TABEL

1. Table 4.1Biaya Gaji Pokok Perbulsn ... 46

2. Table 4.2 Hubungan Biaya Man Power – Inspeksi (Perawatan) ... 46

3. Tabel 4.3 Total Biaya Untuk Tool Inspeksi ... 47

4. Tabel 4.4 Total Biaya Inspeksi dengan Material ... 48

5. Tabel 4.5 Total Biaya dengan Consumabel ... 48

6. Tabel 4.6 Rincian Total Biaya Pada Overhoul Tahun 2007 ... 49

7. Tabel 4.9 Kerusakan pada system Turbin Uap Dengan Kapasitas 700KW dan Putaran 1500 Rpm ... 51

8. Tabel 4.8 Probabilitas Kerusakan Yang Terjadi ... 52

9. Tabel 4.9 Kerusakan Diantara Service Rutin pada Bulan Ke-j ... 55

10.Tabel 4.10 Tabel Biaya Alternatif Preventif Maintenance ... 56

DAFTAR GAMBAR

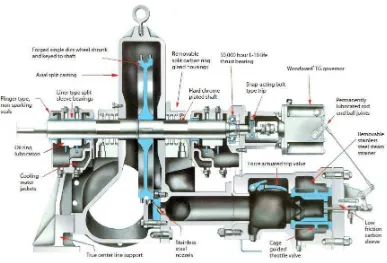

1. Gambar.2.1 Bagian-bagian Turbin uap ... 6

2. Gambar 2.2 Bagian Utama Turbin Uap ... 9

3. Gambar 2.3 Hubungan Antara Beragai bentuk pemeliharaan ... 17

4. Gambar 2.4 Biaya Kurva Untuk Penggantian Preventif dan Korektif ... 32

5. Gambar 3.1 Turbin Nordrowski ... 36

6. Gambar.3.2 Nozel ... 38

7. Gambar 3.3 Sudu-sudu Gerak ... 38

8. Gambar 3.4 Poros ... 39

9. Gambar 3.5 Bering ... 39

10.Gambar 3.6 Cakram ... 39

11.Gambar 3.7 Governur... 40

12.Gambar 3.8 Cooling System ... 40

13.Gambar 3.8 a. Pump Oil Elektrik dan b. Hydraulik Pump ... 41

14.Gambar 4.1 Grafik Biaya Alternatif Preventif Maintenance ... 57

DAFTAR NOTASI

Bn = perkiraan jumlah kerusakan mesin dalam n bulan,

M = jumlah Mesin,

Pn = Probabilitas mesin rusak dalam periode n. J = Jumlah bulan diantara preventive service

Bj = Jumlah Kerusakan dalam bulan diantara preventive service Cr = Cost Repair

Cp = Cost Preventif TC = Total Cost

CR = Variabel Perbaikan M = Jumlah Mesin

ABSTRAK

Suatu Pabrik Kelapa Sawit PT.Perkebunan Nusantara I yang bergerak pada produksi minyak kelapa sawit (Crude Palm Oil) menggunakan turbin uap sebagai pembangkit tenaga. Dengan demikian perlu adanya suatu sistem pemeliharaan (Maintenance) pada turbin uap tesebut, kegiatan ini berguna untuk menjaga agar proses produksi minyak kelapa sawit dapat berjalan dengan baik. Maka dari itu, penulisan skripsi ini bertujuan untuk mengetahui system preventif maintenance pada turbin uap dengan kapasitas 700KW pada putaran turbin 1500 Rpm yang ditinjau dari segi biaya Alternatif Preventive Maintenance yang paling murah, dan juga untuk membandingkan sistem Preventive Maintenance (PM) dengan Breakdown Maintenance (BM).

Dalam penulisan Skripsi ini, yang menjadi metode penelitian adalah deskriptif dengan metode studi kasus berdasarkan survey di lapangan. Survey dilakukan untuk mengetahui bagaimana kegiatan pemeliharaan pada Turbin Uap yang dilakukan. Dan melakukan studi literatur agar penelitian yang dilakukan memiliki pedoman yang kuat. Dari perhitungan data hasil studi, didapat bahwa total biaya Preventive Maintenance yang akan menghasilkan variabel rata-rata yang paling murah sebesar Rp 3,930,651,-. Harga ini lebih murah dari variabel total tanpa menggunakan Preventive Maintenance (PM) sebesar Rp. 5,600,653 sehingga dapat dilakukan penekanan biaya sebesar 29% atau Rp. 1,670,002,- dari biaya tanpa menggunakan preventif maintenance (PM). Hal ini menunjukkan bahwa penggunaan preventive maintenance tentu lebih menguntungkan baik dari segi biaya operasional dan umur pakai (lifetime) Turbin Uap tersebut.

BAB I PENDAHULUAN 1.1. Latar Belakang

Kecanggihan teknologi dibidang mesin-mesin industri semakin lama semakin meningkat sesuai dengan kebutuhan, sehingga secara otomatis menuntut adanya suatu sistem pemeliharaan (Maintenance) yang dapat mengurangi tingkat kerusakan dan memperpanjang umur suatu mesin. Sehingga diharapkan sistem pemeliharaan (Maintenance) tersebut akan dapat memberikan keuntungan-keuntungan, baik ditinjau dari segi biaya-biaya yang dikeluarkan untuk pemeliharaan ataupun waktu yang dibutuhkan untuk melakukan pemeliharaan. Hal ini juga akan berpengaruh terhadap tinggi rendahnya kapasitas produksi sebuah mesin.

Dalam hal ini PT.Perkebunan Nusantara I yang bergerak pada produksi minyak kelapa sawit (Crude Palm Oil) menggunakan turbin uap sebagai pembangkit tenaga . Dengan demikian perlu adanya suatu sistem pemeliharaan (Maintenance) pada turbin uap tesebut, guna menjaga agar proses produksi minyak kelapa sawit dapat berjalan dengan baik.

Turbin uap adalah salah satu komponen yang digunakan sebagai pembangkit tenaga. Dimana turbin uap tersebut dapat merubah energi potensial uap (fluida kerjanya) menjadi energi kinetik dan energi kinetik ini kemudian dirubah menjadi energi mekanis dalam bentuk putaran pada poros turbin. Energi mekanis inilah yang akhirnya dirubah oleh generator menjadi energi listrik.

1.2 Tujuan Penelitian

Tujuan penulisan Tugas Sarjana ini adalah untuk mengetahui Preventive Maintenance pada Turbin Uap dengan kapasitas 700 Kw pada putaran turbin 1500 Rpm sebagai penghasil listrik di PKS Tj Seumantoh PTP Nusantara I.

1.3 Manfaat Penulisan

Adapun manfaat dari Skripsi ini adalah,sebagai berikut :

1 Untuk penulis sangat bemanfaat, dimana untuk mengembangkan wawasan permasalahan mengenai perawatan dan perbaikkan Turbin Uap.

2 Mengetahui dasar – dasar perawatan dan perbaikan Turbin Uap, sehingga kecil kemungkinan terjadi kerusakan pada Turbin Uap di pabrik.

3 Untuk pembaca, dimana dapat untuk memahami mengenai perawatan dan perbaikan pada Turbin Uap.

1.4 Batasan Masalah

Adapun batasan masalah yang akan dibahas oleh penulis adalah mengenai sistem pemeliharaan (Preventive Maintenance) dari sebuah turbin uap di PT.Perkebunan Nusantara I. Dari sistem pemeliharaan (Preventive Maintenance) tersebut akan dibahas tentang besarnya biaya, Man Power, Man hour, Tool, Material, Consumable dan Evaluasi biaya Preventive Maintenance.

1.5 Sistematika Penulisan

Sistematika yang digunakan dalam penulisan penelitian ini adalah sebagai berikut :

BAB I : PENDAHULUAN

Bab ini berisi penjelasan mengenai apa yang menjadi latar belakang dilakukannya penelitian serta permasalahan apa yang akan diteliti dan dibahas. Selain itu juga diuraikan tujuan dan manfaat yang diperoleh dari hasil penelitian serta batasan dan asumsi yang digunakan dalam penelitian ini.

BAB II : TINJAUAN PUSTAKA

Bab ini berisi tentang teori-teori yang diambil dari beberapa literatur yang berkaitan dengan permasalahan yang dibahas tentang pengertian pemeliharaan, tugas-tugas bagian pemeliharaan, dan instruksi-instruksi umum dalam pemeliharaan.

BAB III : METODE PENELITIAN

Merupakan penjelasan tentang inspeksi pada turbin uap, penjelasan tentang komponen-komponen utama turbin, perencanaan pemeliharaan (Planning), dan jadual Pemeliharaan (Scheduling).

BAB IV : ANALISA DATA DAN PEMBAHASAN

Merupakan pembahasan tentang penentuan schedule/jadual overhaul atau inspeksi yang tepat (Preventive Maintenance) pada sistem turbin dengan cara:

- Memprediksi kerusakan pada sistem turbin Uap.

- Menghitung Mean Time Between Failure (MTBF) pada Sistem Turbin - Pertambahan panjang umur mesin setelah Preventive Maintenance

BAB V :KESIMPULAN DAN SARAN

Pada bab ini berisikan kesimpulan dari laporan secara keseluruhan dan saran-saran yang diberikan sebagai bahan pertimbangan bagi pihak instansi terkait.

DAFTAR PUSTAKA

Merupakan kesimpulan dan saran tentang sistem manajemen pemeliharaan (Preventive Maintenance) pada turbin Uap di PTP Nusantara I PKS Tj

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian dan Cara Kerja Turbin(Turbin Uap)

Turbin adalah sebua

blade". Fluida yang bergerak menjadikan baling-baling berputar dan

menghasilkan energi untuk menggerakkan rotor. Contoh turbin awal adala

baling yang memfokus dan mengontrol fluid. "Casing" dan baling-baling mungkin

memiliki geometri variabel yang dapat membuat operasi efisien untuk beberapa

kondisi aliran fluid. Energi diperoleh dalam bentuk tenaga "shaft"

berputar.(wikipedia)

2.1.1 Penggunaan turbin

Penggunaan paling umum dari turbin adalah pemroduksian tenaga

Hampir seluruh tenaga listrik diproduksi menggunakan turbin dari jenis tertentu.

Turbin kadangkala merupakan bagian dari

sebuah turbin, kompresor, "kombustor", dan alternator.

Turbin dapat memiliki kepadatan tenaga ("power density") yang luar biasa

(berbanding dengan volume dan beratnya). Ini karena kemampuan mereka

beroperasi pada kecepatan sangat tinggi. Mesin utama dari

menggunakan turbopumps (mesin yang terdiri dari sebuah pompa yang didorong

oleh sebuah mesin turbin) untuk memberikan propellant (oksigen cair dan

hidrogen cair) ke ruang pembakaran mesin. Turbopump hidrogen cair ini sedikit

lebih besar dari mesin mobil dan memproduksi

langsung atau dengan bantuan roda gigi reduksi dihubungkan dengan mekanisme yang digerakkan. Untuk menghasilkan energi listrik, mekanisme yang digerakkan adalah poros generator

jika dibandingkan dengan penggerak dengan tenaga listrik lain seperti diesel, turbin memiliki kelebihan antara lain:

- penggunaan panas yang lebih baik - pengontrolan putaran yang lebih mudah. - tidak menghasilkan loncatan bunga api listrik. - tidak terpengaruh lingkungan sekeliling yang panas - uap bekasnya dapat digunkan kembali atau untuk proses

2.1.2 Komponen-komponen Utama Sistem Turbin Uap

Secara umum komponen-komponen utama dari sebuah turbin uap adalah : • Nosel, sebagai media ekspansi uap yang merubah energi potensial menjadi

energi kinetik.

• Sudu, alat yang menerima gaya dari energi kinetik uap melalui nosel. • Cakram, tempat sudu-sudu dipasang secara radial pada poros.

• Poros, sebagai komponen utama tempat dipasangnya cakram-cakram

sepanjang sumbu.

• Bantalan, bagian yang berfungsi uuntuk menyokong kedua ujung poros

dan banyak menerima beban.

• Kopling, sebagai penghubung antara mekanisme turbin uap dengan

mekanisme yang digerakkan.

Gambar 2.1 bagian – bagian turbin uap 1. CASSING

Adalah sebagai penutup bagian-bagian utama turbin. 2. ROTOR

Adalah bagian turbin yang berputar yang terdiri dari poros, sudu turbin atau deretan sudu yaitu Stasionary Blade dan Moving Blade. Untuk turbin bertekanan tinggi atau ukuran besar, khususnya unuk turbin jenis reaksi maka motor ini perlu di Balanceuntuk mengimbagi gaya reaksi yang timbul secara aksial terhadap poros.

3. BEARING PENDESTAL

Adalah merupakan kekdudukan dari poros rotor. 4. JOURNAL BEARING

Adalah Turbine Part yang berfungsi untuk menahan Gaya Radial atau Gaya Tegak Lurus Rotor.

5. THRUST BEARING

adalah Turbine Part yang berfungsi untuk menahan atau untuk menerima gaya aksial atau gaya sejajar terhadap poros yang merupakan gerakan maju mundurnya poros rotor.

Berfungsi untuk memompakan oli dari tangki untukdisalurkan pada bagian – bagian yang berputar pada turbin . Dimana fungsi dari Lube Oil adalah :

Sebagai Pelumas pada bagian – bagian yang berputar.

Sebagai Pendingin ( Oil Cooler ) yang telah panas dan masuk ke

bagian turbin dan akan menekan / terdorong keluar secara sirkuler Sebagai Pelapis ( Oil Film ) pada bagian turbin yang bergerak secara

rotasi.

Sebagai Pembersih ( Oil Cleaner ) dimana oli yang telah kotor

sebagai akibat dari benda-benda yang berputar dari turbin akan terdorong ke luar secara sirkuler oleh oli yang masuk .

7. GLAND PACKING

Sebagai Penyekat untuk menahan kebocoran baik kebocoran Uap maupun kebocoran oli.

8. LABIRINTH RING

Mempunyai fungsi yang sam dengan gland packing. 9. IMPULS STAGE

Adalah sudu turbin tingkat pertama yang mempunyai sudu sebanyak 116 buah

10.STASIONARY BLADE

Adalah sudu-sudu yang berfingsi untuk menerima dan mengarahkan steam yang masuk.

11. MOVING BLADE

Adalah sejumlah sudu-sudu yang berfungsi menerima dan merubah Energi Steam menjadi Energi Kinetik yang akan memutar generator.

12. CONTROL VALVE

Adalah merupakan katup yang berfungsi untuk mengatur steam yang masuk kedalam turbin sesuai dengan jumlah Steam yang diperlukan.

13. STOP VALVE

Adalah merupakan katup yang berfungsi untuk menyalurkan atau menghentikan aliran steam yang menuju turbin.

Adalah suatu bagian dari turbin yang biasanya dipasang pada turbin-turbin dengan kapasitas besar dan berfungsi untuk menurunkan putaran poros rotor dari 5500rpm menjadi 1500 rpm.

Bagian-bagian dari Reducing Gear adalah :

Gear Cassing adalah merupakan penutup gear box dari

bagian-bagian dalam reducing gear.

Pinion ( high speed gear ) adalah roda gigi dengan type Helical yang

putarannya merupakan putaran dari shaft rotor turbin uap.

Gear Wheal ( low speed gear ) merupakan roda gigi type Helical

yang putarannya akan mengurangi jumlah putaran dari Shaft rotor turbin yaitu dari 5500 rpm menjadi 1500 rpm.

Pinion Bearing yaitu bantalan yang berfungsi untuk menahan /

menerima gaya tegak lurus dari pinion gear.

Pinion Holding Ring yaitu ring berfungsi menahan Pinion Bearing

terhadap gaya radial shaft pinion gear.

Wheel Bearing yaitu bantalan yang berfungsi menerima atau

menahan gaya radial dari shaft gear wheel.

Wheel Holding Ring adalah ring penahan dari wheel Bearing

terhadap gaya radial atau tegak lurus shaft gear wheel.

Wheel Trust Bearing merupakn bantalan yang berfungsi menahan

Gambar 2.2 Bagian utama turbin uap

Secara umum, dapat kita lihat bahwa sistem turbin uap dibagi atas 5 bagian yaitu :

1. Steam turbine

2. Governor dan turbin control 3. Steam supply dan drainage system 4. Cooling system

5. Oil pressure system

2.2 Pengertian dan Tujuan Pemeliharaan

Secara alamiah tidak ada barang yang dibuat oleh manusia yang tidak dapat rusak, tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan berkala dengan suatu aktivitas yang dikenal sebagai pemeliharaan.

suatu kondisi yang bisa diterima. Tetapi, istilah ‘pemeliharaan’ pada kenyataanya menunjuk kepada fungsi pemeliharaan secara keseluruhan yang bisa dibayangkan ,dan sebagai hasilnya, kata tersebut dengan mudah digunakan dalam industri untuk menunjuk setiap pekerjaan yang dikerjakan oleh pekerja bagian pemeliharaan. Pemeliharaan juga merupakan suatu fungsi dalam suatu perusahaan pabrik yang sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena apabila seseorang mempunyai peralatan atau fasilitas, maka biasanya dia akan selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut. Demikian pula halnya dengan perusahaan pabrik, dimana pimpinan perusahaan pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya dapat dipergunakan sehingga kegiatan produksinya berjalan lancar. (corder,1992)

Dalam usaha untuk dapat terus menggunakan fasilitas tersebut agar kualitas produksi dapat terjamin, maka dibutuhkan kegiatan-kegiatan pemeliharaan dan perawatan yang meliputi kegiatan pemeriksaan, pelumasan (lubrication), dan perbaikan atau reparasi atas kerusakan-kerusakan yang ada, serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada fasilitas tersebut.

Seluruh kegiatan ini sebenarnya tugas bagian pemeliharaan. Peranan bagian ini tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk dapat diprodusir dan diserahkan kepada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan produksi sekecil mungkin. Jadi, bagian perawatan mempunyai peranan yang sangat menentukan dalam kegiatan produksi suatu perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi, kelambatan, dan volume produksi serta efisiensi berproduksi.

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau penyesuaian maupun penggantian yang diperlukan agar diperoleh suatu keadaan operasi produksi yang memuaskan sesuai apa yang telah direncanakan. Jadi, dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pabrik dapat digunakan untuk produksi sesuai dengan rencana dan tidak mengalami kerusakan selama fasilitas atau peralatan tersebut dipergunakan untuk proses produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai sehingga dapatlah diharapkan proses produksi berjalan lancar dan terjamin karena kemungkinan-kemungkinan kemacetan yang disebabkan tidak berjalannya fasilitas atau perlatan produksi telah dihilangkan atau dikurangi. Menurut Corder (1992) Menurut Sofyan Assauri, 1993, tujuan pemeliharaan yaitu :

1) Kemampuan produksi dapat memenuhi kebutuhan sesuai dengan rencana produksi,

2) Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang dibutuhkan oleh produk itu sendiri dan kegiatan produksi yang tidak terganggu,

3) Untuk membantu mengurangi pemakaian dan penyimpangan yang di luar batas dan menjaga modal yang di investasikan tersebut,

4) Untuk mencapai tingkat biaya pemeliharaan serendah mungkin, dengan melaksanakan kegiatan pemeliharaan secara efektif dan efisien,

5) Menghindari kegiatan pemeliharaan yang dapat membahayakan keselamatan para pekerja,

2.3 Jenis-jenis Pemeliharaan (Maintenance)

Menurut Daryus A, (2007) dalam bukunya Manajemen Pemeliharaan Mesin membagi pemeliharaan menjadi:

1) Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan adalah pemeliharaan yang dibertujuan untuk mencegah terjadinya kerusakan, atau cara pemeliharaan yang direncanakan untuk pencegahan.

2) Pemeliharaan korektif (Corrective Maintenance)

Pemeliharaan korektif adalah pekerjaan pemeliharaan yang dilakukan untuk memperbaiki dan meningkatkan kondisi fasilitas/peralatan sehingga mencapai standar yang dapat di terima. Dalam perbaikan dapat dilakukan peningkatan-peningkatan sedemikian rupa, seperti melakukan perubahan atau modifikasi rancangan agar peralatan menjadi lebih baik.

3) Pemeliharaan berjalan (Running Maintenance)

Pemeliharaan berjalan dilakukan ketika fasilitas atau peralatan dalam keadaan bekerja. Pemeliharan berjalan diterapkan pada peralatan-peralatan yang harus beroperasi terus dalam melayani proses produksi.

4) Pemeliharaan prediktif (Predictive Maintenance)

Pemeliharaan prediktif ini dilakukan untuk mengetahui terjadinya perubahan atau kelainan dalam kondisi fisik maupun fungsi dari system peralatan. Biasanya pemeliharaan prediktif dilakukan dengan bantuan panca indra atau alat-alat monitor yang canggih.

5) Pemeliharaan setelah terjadi kerusakan (Breakdown Maintenance)

Pekerjaan pemeliharaan ini dilakukan ketika terjadinya kerusakan pada peralatan, dan untuk memperbaikinya harus disiapkan suku cadang, alat-alat dan tenaga kerjanya.

6) Pemeliharaan Darurat (Emergency Maintenance)

Pemeliharan darurat adalah pekerjaan pemeliharaan yang harus segera dilakukan karena terjadi kemacetan atau kerusakan yang tidak terduga.

7) Pemeliharaan berhenti (shutdown maintenance)

8) Pemeliharaan rutin (routine maintenance)

Pemeliharaan rutin adalah pemeliharaan yang dilaksanakan secara rutin atau terus-menerus.

Kegiatan pemeliharaan yang dilakukan pada suatu pabrik dapat dibedakan atas dua jenis, yaitu preventive maintenance dan breakdown maintenance.

2.3.1 Preventive Maintenance

Menurut (Assauri 1993) Pengertian preventive maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan untuk mencegah timbulnya kerusakan-kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu digunakan dalam proses produksi.

Dengan demikian, semua fasilitas produksi yang mendapatkan preventive maintenance akan terjamin kelancaran kerjanya dan selalu diusahakan dalam kondisi atau keadaan siap dipergunakan untuk setiap operasi atau proses produksi pada setiap saat sehingga dapatlah dimungkinkan bahwa pembuatan suatu rencana dan schedule pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih cepat. Preventive maintenance ini sangat penting karena kegunaannya yang sngat efektif di dalam menghadapi fasilitas-fasilitas produksi yang termasuk pada golongan critical unit, dimana sebuah fasilitas atau peralatan produksi akan termasuk pada golongan ini apabila:

a. Kerusakan fasilitas atau peralatan tersebut akan membahayakan kesehatan atau keselamatan para pekerja.

b. Kerusakan fasilitas ini akan mepengaruhi kulitas produk yang dihasilkan. c. Kerusakan fasilitas ini akan menyebabkan kemacetan suatu proses produksi. d. Modal yang ditanamkan dalam fasilitas tersebut atau harga fasilitas tersebut

cukup besar atau mahal.

bersangkutan sehingga rencana produksi dapat dicapai dengan jumlah hasil produksi yang lebih besar dalam waktu yang relatif singkat.

Dalam praktiknya, preventive maintenance yang dilakukan oleh suatu perusahan pabrik dapat dibedakan atas:

• Routine Maintenance

• Periodic Maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari. Sebagai contoh dari kegiatan ini adalah pembersihan fasilitas maupun peralatan, pelumasan, serta pemeriksaan bahan bakarnya dan mungkin termasuk pemanasan (warming-up) mesin-mesin selama beberapa menit sebelum dipakai beroperasi sepanjang hari. (Assauri 1993) Periodic maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara periodik atau dalam jangka waktu tertentu, misalnya setiap satu minggu sekali, lalu meningkat setiap bulan sekali, dan akhirnya setiap setahun sekali. Periodic maintenance dapat pula dilakukan dengan memakai lamanya jam kerja mesin atau fasilitas produksi tersebut sebagai jadual kegiatan, misalnya setiap seratus jam kerja mesin sekali atau seterusnya. Jadi, sifat kegiatan maintenance ini tetap secara periodik atau berkala. Kegiatan ini jauh lebih berat daripada routine maintenance. Sebagai contoh untuk kegiatan periodic maintenance adalah pembongkaran karburator atau pembongkaran alat-alat dibagian sistem aliran bensin, penyetelan katup-katup pemasukan dan pembuangan silinder mesin, dan pembongkaran mesin ataupun fasilitas tersebut untuk penggantian bearing, serta service dan overhaul kecil maupun besar. (Assauri 1993)

2.3.2 Breakdown Maintenance

Perbaikan yang dilakukan karena adanya kerusakan yang dapat terjadi akibat tidak dilakukannnya preventive maintenance ataupun telah dilakukan tetapi sampai pada waktu tertentu fasilitas atau peralatan tersebut tetap rusak. Jadi, dalam hal ini, kegiatan maintenance sifatnya hanya menunggu sampai kerusakan terjadi dahulu, baru kemudian diperbaiki. Maksud dari tindakan perbaikan ini adalah agar fasilitas atau peralatan tersebut dapat dipergunakan kembali dalam proses produksi sehingga proses produksinya dapat berjalan lancar kembali.

Dengan demikian, apabila perusahaan hanya mengambil kebijaksanaan untuk melakukan breakdown maintenance saja, maka terdapatlah faktor ketidakpastian (uncertainity) dalam kelancaran proses produksinya akibat ketidakpastian akan kelancaran bekerjanya fasilitas atau peralatan produksi yang ada. Oleh karena itu, kebijaksanaan untuk melaksanakan breakdown maintenance saja tanpa preventif maintenance akan menimbulkan akibat-akibat yang dapat menghambat ataupun memacetkan kegiatan produksi apabila terjadi suatu kerusakan yang tiba-tiba pada fasilitas produksi yang digunakan.

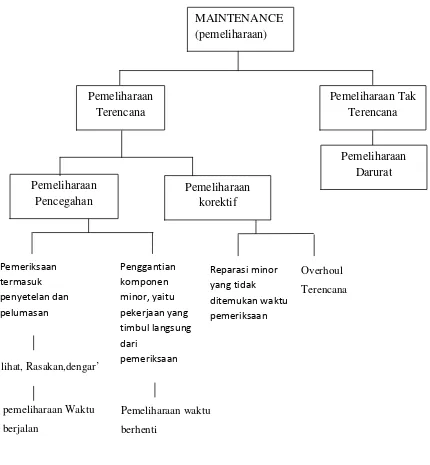

2.4 Hubungan Antara Berbagai Bentuk Pemeliharaan

Pada dasarnya Hubungan pemeliharaan ada dua macam yaitu, pemeliharaan yang direncanakan (Planned Maintenance) dan pemeliharaan diluar dari perencanaan (Unplanned Maintenance) dilakukan secara rutin (Preventive Maintenance). Hanya ada satu bentuk pemeliharaan tidak terencana yaitu pemeliharaan darurat (Emergency Maintenance), yang didefinisikan sebagai pemeliharaan dimana perlu segera dilaksanakan tindakan untuk mencegah akibat yang serius, misalnya hilangnya produksi, kerusakan besar pada peralatan, atau untuk alasan keselamatan kerja.

Pemeliharaan terencana dibagi menjadi dua aktivitas utama, pencegahan dan korektif.

Bagian utama dari pemeliharaan pencegahan meliputi pemeriksaan yang berdasar pada “lihat, rasakan dan dengarkan”, dan penyetelan minor pada selang waktu yang telah ditentukan serta penggantian komponen minor yang ditemukan perlu diganti pada saat pemeriksaan.

Pemeliharaan korektif (Corrective Maintenance) meliputi reparasi minor, terutama untuk rencana jangka pendek, yang mungkin timbul di antara pemeriksaan, juga overhaul terencana misalnya overhaul tahunan atau dua tahunan, suatu perluasan yang direncanakan dalam rincian untuk jangka panjang sebagai hasil pemeriksaan pencegahan. Selain preventive maintenance dan corrective maintenance, patton(1983) menambah satu jenih pemeliharaan lagi, yaitu ‘pemeliharaan kemajuan’ (improvement maintenance), yang berfungsi untuk memodifikasi, mendisain ulang, dan merubah mesin ataupun pesanana.

Gambar 2.3 Hubungan Antara Berbagai Bentuk Pemeliharaan Sumber: corder (1992)

2.5 Tugas-tugas Bagian Pemeliharaan

Menurut (alfian Hamsi 2001), Adapun tugas-tugas dasar dari seksi pemeliharaan dibagi atas beberapa bagian yaitu sebagai berikut :

a. Bagian perencanaan dan penugasan b. Bagian pemeriksaan dan pengawasan c. Bagian pengawasan bahan

e. Bagian pekerjaan bengkel.

a. Bagian Perencanaan dan Penugasan

Tugas-tugas bagian perencana dan penugasan adalah :

1. Menerima dan mengumpul semua permintaan-permintaan kerja.

2. Mendaftarkan dan mengklassifikasikan semua permintaan-permintaan kerja yang diterima.

3. Menyiapkan permintaan-permintaan kerja pemeliharaan tersebut.

4. Mempelajari dan membuat pembagian kerja, dan penempatan pekerja pada lokasi yang sesuai.

5. Menyiapkan dan membuat perintah-perintah kerja.

6. Mengecek dan menyiapkan bahan-bahan yang diperlukan.

7. Menyetujui semua permintaan-permintaan kerja diatas dan juga permintaan kerja harian.

8. Memonitor semua kegiatan-kegiatan pemeliharaan dan juga kemajuan nya. 9. Mengecek laporan dari pekerjaan yang sudah selesai

10. Menerima dan menyimpan catatan jam kerja yang sebenarnya dan juga catatan equipment yang ada di pabrik termasuk bahan-bahan yang dipakai. 11. Melaporkan pada bahagian gudang perubahan pemakaian suku cadang, bahan

habis pakai, dan pelumas yang dipakai pada pekerjaan-pekerjaan pemeliharaan.

12. Menerima dan menyimpan laporan status bahan dan permintaan pembelian bahan dari bahagian gudang.

13. Menyiapkan, menjaga, dan mengatur rencana untuk perbaikan, pemeliharaan atau pembongkaran secara besar-besaran.

14. Menjaga kestabilan dan mengkoordinasi biaya pemeliharaan tahunan. 15. Menganalisa kinerja pemeliharaan keseluruhan.

16. Menyiapkan dan menyetujui laporan-laporan.

b. Bagian Pemeriksaan dan Pengawasan

Tugas-tugas pada bagian pemeriksaan dan pengawasan dibedakan atas : (1). Untuk pembongkaran mesin yang regular (umum), atau periodik yaitu :

a. Menyiapkan, menjaga dan mempertimbangkan kembali program-program pembongkaran mesin periodik atau regular. Pemeriksaan atau bahan khusus dari bahagian teknikal atau perencanaan sangat diharapkan.

b. Menyiapkan, melaksanakan pemeriksaan, dan permintaan pembongkaran mesin di bengkel.

c. Menerima permintaan pemeriksaan dari bahagian produksi dan dari bahagian-bahagian lain yang terkait. Siapkan, laksanakan pekerjaan- pekerjaan pemeriksaan dan laporkan pemerikasaan itu kepada bahagian yang memerlukan nya

d. Menyiapkan, melaksanakan langkah-langkah awal dari masing-masing pekerjaan pemeliharaen dan perbaikan, juga menyiapkan laporan akhir pemeriksaan dan masing-masing pekerjaan pemeliharaan tersebut.

e. Membuat saran yang diperlukan kepada bahagian perencanaan dan bengkel sehubungan dengan tatacara perbaikan equipment yang ada di pabrik termasuk bahan-bahan yang dipakai.

f. Membuat tatacara atau aturan pelaksanaan pekerjaan dalam keadaan darurat dan pembahagian kerjanya.

g. Membuat aturan pemeriksaan equipment dalam keadaan darurat. h. Menyiapkan laporan pemeriksaan

i. Menyimpan catatan kerusakan-kerusakan mesin untuk semua equipment dalam pabrik dan mencatat item-item pemeliharaan yang besar-besar dari equipment dan sistim pepipaan.

j. Menganalisa dan menyarankan tatacara pemeliharaan yang sesuai berdasarkan catatan data-data dari mesin-mesin tersebut.

k. Meminta dan menerima bahan-bahan yang dipakai pada sewaktu pemeriksaan dilakukan dan juga bahan habis pakai.

m. Mempelajari dan membuat rencana pemeriksaan tahunan dan menjaga biaya pemeriksaan tahunan agar tetap stabil untuk pemeliharaan yang regular, perbaikan mesin dan pembongkaran tahunan.

n. Menganalisa semua hasil-hasil pemeriksaan dan membuat laporan-laporan inspeksi dan saran-saran.

(2). Untuk pemeriksaan yang khusus

Pemeriksaan yang khusus artinya seperti pemeriksaan-pemeriksaan tanpa merusak (NDT), analisa getaran, pemeriksaan bahan, dan lainnya, adapun hal-hal yang perlu diperhatikan dalam pemeriksaan khusus adalah :

a. Menyiapkan, menjaga dan memikirkan kembali rencana-rencana pemeriksaan khusus dan tatacaranya.

b. Menerima permintaan pekerjaan khusus, melaksanakan pekerjaan-pekerjaan tersebut dan melaporkan hasilnya kebahagian perencanaan, bahagian pemeriksaan, bahagian produksi dan bahagian-bahagian lain yang berhubungan.

c. Mempelajari dan menyiapkan saran-saran untuk pemeriksaan khusus kebahagian perencanaan, pemeriksaan, bengkel dan lain-lain.

d. Mempelajari dan menyiapkan tatacara pemeriksaan khusus dalam keadaan darurat.

e. Merencanakan dan membuat tatacara pemeriksaan khusus untuk equipment pabrik dan fasilitas nya.

f. Meminta dan menerima bahan-bahan dan bahan habis pakai.

g. Merencanakan dan membuat rencana pemeriksaan tahunan dan menjaga agar biaya pemeriksaan tahunan tetap stabil.

h. Menganalisa semua hasil-hasil pemeriksaan khusus.

i. Menjaga dan meningkatkan kemampuan teknik dari para pekerja. j. Menerima permintaan suku cadang termasuk yang baru dan yang lama. c. Bagian Pengawasan Bahan

a. Mempelajari, Merencanakan, dan melaksanakan tatacara pengawasan bahan dari suku cadang, bahan habis pakai, pelumas yang diperlukan pada pemeliharaan ditinjau dari metode statistik untuk semua pemakaian bahan. b. Menerima dan memeriksa semua permintaan-permintaan bahan untuk

pemeliharaan dan pekerjaan-pekerjaan perbaikan dari bahagian perencanaan dan pemeriksaan, beberapa permintaan bahan mungkin dapat disetujui oleh bahagian lapangan atau bahagian bengkel.

c. Menerima dan mempelajari kembali catatan-catatan permintaan harian dan bulanan dari bahagian pergudangan.

d. Menerima dari bahagian gudang perintah pembelian suku cadang, bahan habis pakai, pelumas dan bahan-bahan lain nya.

e. Mempelajari dan menyiapkan spesifikasi bahan, dan permintaan pembelian bahan untuk suku cadang yang baru, bahan habis pakai, pelumas dan lain-lain, atau pergantian suku cadang, bahan habis pakai dan pelumas. Mensyahkan permintaan pembelian bahan dan juga spesifikasi bahan tersebut.

f. Memberi nasihat pada bahagian bengkel yang mengerjakan perbaikan suku cadang, pabrikasi dan juga modifikasi.

g. Menyimpan spesifikasi teknik dan informasi-informasi pasar yang tentang bahan-bahan yang terbaru.

h. Meninjau dan mempertimbangkan kembali agar simpanan suku cadang, bahan habis pakai, dan pelumas seminimum mungkin tersedia di gudang. Juga meninjau kembali jumlah dari pemesanan bahan.

i. Meninjau dan merubah spesifikasi bahan, suku cadang, bahan habis pakai dan pelumas.

d. Bagian Pekerjaan Lapangan

a. Menerima permintaan kerja, permintaan bahan, perintah kerja dan pembagian kerja dari bahagian pemeriksaan dan perencanaan.

b. Mempelajari dan menyiapkan tatacara pekerjaan secara detail dan perintah-perintah kerja yang diperlukan.

c. Mengatur dan mengkoordinasikan semua pekerjaan yang diterima dari bahagian perencanaan dan pemeriksaan.

d. Mengalokasikan para pekerja pada masing-masing pekerjaan.

e. Menyiapkan dan meminta ijin masuk ke pabrik, ijin bekerja di mesin-mesin yang berbahaya, dan ijin keselamatan kerja dari bahagian produksi. f. Menerima semua ijin-ijin tersebut dari bahagian produksi.

g. Menerima semua suku cadang, bahan habis pakai, dan bahan-bahan lain yang diperlukan dari bahagian gudang.

h. Membuat permintaan bahan tambahan untuk suku cadang, bahan habis pakai, pelumas dan juga bahan lain yang diperlukan.

i. Menyiapkan dan mengantarkan semua yang diperlukan, seperti suku cadang, bahan habis pakai, bahan-bahan lain, peralalan dan fasilitas-fasilitas kelapangan.

j. Meminta pemeriksaan yang sudah selesai disyahkan oleh bahagian pemeriksaan.

k. Untuk pekerjaan yang besar dan rumit yang melibatkan pekerjaan bengkel, listrik, atau instrumentasi, yang memimpin pekerjaan ini haruslah orang yang bahagian nya paling banyak jenis pekerjaan nya.

l. Menghitung dan menjumlahkan total jam kerja, bahan habis pakai untuk setiap pekerjaan.

m. Menjumlahkan dan menyimpan semua jam kerja dan membuat jam kerja yang sebenarnya dalam sebulan dari masing-masing pekerjaan.

e. Bagian Pekerjaan Bengkel

a. Merencanakan, melakukan, dan mengawasi program pemeliharaan didalam bengkel dan menjaga peralatan-peralatan termasuk suku cadang, bahan habis pakai.

b. Menerima permintaan kerja, permintaan bahan, perintah kerja, pembagian tugas pada equipment, sistem perpipaan, fasilitas kantor, kenderaan dan fasilitas-fasilitas lain nya.

c. Membagi, mengatur dan mengkoordinasi semua pekerjaan-pekerjaan yang ada dibengkel sesuai dengan permintaan kerja.

d. Merencanakan dan membagi tugas untuk pekerjaan-pekerjaan seperti pembongkaran mesin, pemeliharaan dan pembongkaran pabrik tahunan. e. Merencana dan membagi tugas untuk pekerjaan-pekerjaan dalam keadaan

darurat.

f. Menerima semua suku cadang, bahan habis pakai, pelumas dan bahan- bahan lain yang diperlukan dari bahagian gudang.

g. Mempelajari dan menyiapkan permintaan-permintaan bahan tambahan seperti suku cadang, bahan habis pakai, pelumas dan bahan-bahan lainnya bila diperlukan.

h. Menyiapkan laporan perbaikan dan melaporkan ke bahagian yang bertanggung jawab.

i. Menghitung dan menjumlahkan jam kerja total dan biaya bahan habis pakai untuk masing-masing pekerjaan.

j. Menjumlahkan, mengklasifikasikan dan membuat laporan jumlah jam kerja yang sebenarnya dalam sebulan untuk semua pekerjaan.

k. Mempelajari dan meningkatkan catatan-catatan pekerjaan harian tersebut.

2.6 Bahagian-bahagian yang berhubungan dengan pemeliharaan

a. Produksi

1. Mengawasi kondisi operasi pabrik. Menentukan dan meminta pekerjaan pemeliharaan dengan berkonsultasi pada bahagian-bahagian lain yang terkait.

2. Mensyahkan permintaan-permintaan pekerjaan-pekerjaan pemeliharaan dan pekerjaan pengawasan.

3. Memastikan semua persiapan untuk kerja pemeliharaan semua baik dan memberi ijin masuk pabrik, ijin masuk kedaerah berbahaya, dan keselamatan kerja untuk kerja-kerja pemeliharaan.

4. Melaksanakan semua persiapan yang diperlukan untuk merawat seperti mengisolasi, mencuci equipment dan pipa-pipa, juga melakukan analisa keselamatan kerja.

5. Memintakan pada bagian keselamatan kerja orang yang ahli pada menyiapkan pekerjaan-pekerjaan pemeliharaan yang diperlukan.

6. Meneliti dan membantu para pekerja saat mereka melakukan pekerjaan lapangan.

7. Menerima laporan pekerjaan yang sudah selesai dan melakukan pengetesan ulang.

8. Menanda tangani dan mensyahkan laporan pekerjaan yang sudah selesai tersebut.

b. Teknikal

1. Menerima informasi-informasi secara periodik, pekerjaan modifikasi, dan biaya-biaya pemeliharaan dari bagian perencanaan pemeliharaan.

2. Mempelajari hal-hal yang dapat meningkatkan efisiensi operasi pabrik dan dapat menurunkan waktu, biaya dari pemeliharaan.

3. Mempelajari dan menyiapkan modifikasi pabrik melalui penyelidikan seperti yang disebutkan pada item dan dengan mengadakan diskusi- diskusi diantara bagian-bagian yang terkait.

4. Menyimpan data-data teknik dari semua mesin-mesin pabrik dengan baik. 5. Menyelidiki dan menjaga informasi-informasi terakhir dari teknologi

c. Keselamatan Kerja.

1. Menjaga keselamatan kerja pada saat berada dipabrik khususnya pada daerah-daerah yang berbahaya dan mudah terbakar, dan patuhi larangan-larangan yang ada dan pastikan bekerja secara aman.

2. Menyiapkan dan memberi peringatan-peringatan keselamatan pada masing-masing equipment termasuk untuk kerja pemeriksaan, sebelum pekerjaan dimulai.

3. mempelajari dan membuat saran untuk meningkatkan peralatan, fasilitas, peralatan keselamatan kerja dan bahan-bahan yang baru.

4. Menghadiri atau Mengunjungi pekerjaan-pckerjaan pemeliharaan atau pemeriksaan, jika pckcrjaan tersebut berbahaya.

5. Meminta alat pemadam kebakaran tambahan untuk bagian pendukung jika diperlukan.

d. Penyimpanan bahan/material (gudang)

1. Bahan-bahan yang diperlukan untuk operasi disimpan didalam gudang, bahan-bahan ini termasuk untuk keselamatan kerja, pemeliharaan, administrasi, keperluan-keperluan lain, suku cadang, bahan habis pakai, pelumas, bahan kimia, bahan mentah dan lain-lain.

2. Menerima, menyimpan dan mensyahkan bahan-bahan yang ada, dan melaporkan kebahagian pembelian dan gudang.

3. Mempelajari dan meneliti stock minimum, dan pembelian dan semua bahan-bahan, melaporkan ke bahagian pengawasan bahan atau bagian pembelian.

4. Memeriksa semua bahan-bahan yang ada di gudang secara periodik. 5. Menyimpan catatan atau buku gudang.

e. Pembelian

1. Menerima semua permintaan bahan dan kontrak untuk pembelian. 2. Menyiapkan dan mensyahkan dokumen-dokumen tender.

4. Memilih suplier dan menentukan biaya pembelian dengan melibatkan bagian-bagian lain yang terkait.

5. Mensyahkan permintaan pembelian.

6. Memeriksa lama waktu pengiriman barang.

7. Mensyahkan laporan pembelian pada bagian-bagian yang terkait termasuk bagian keuangan.

8. Mensyahkan tagihan pembayaran kebagian keuangan.

9. Menyelidiki dan mencari informasi-informasi pasar yang terbaru mengenai harga-harga equipment , bahan, dan pelaksana kerja (kontraktor).

f. Keuangan.

1. Menerima semua permintaan-permintaan bahan dari pekerjaan-pekerjaan pemeliharaan.

2. Menerima laporan jumlah jam kerja pemeliharaan dalam sebulan.

3. Mencatat dan mengklasifikasikan item (1) dan (2) diatas untuk masing-masing equipment

4. Menerima, mencatat dan membagikan biaya-biaya pemeliharaan kepada bagian-bagian lain yang terkait.

5. Laporkan hasil bulanan item (c) dan (d) ke bagian-bagian yang terkait. 6. Menerima permintaan pembelian dan melaporkan bukti pembayaran

kepada bagian keuangan dan bagian lain yang berurusan dengan pembayaran.

2.7 Instruksi-instruksi Umum Dalam Pemeliharaan

2.7.1 Pentingnya Pekerjaan Pemeliharaan

Pentingnya pekerjaan pemeliharaan bagi sebuah perusahaan di zaman sekarang ini adalah sangat mutlak. Sebab dengan melakukan pekerjaan pemeliharaan tersebut sebuah perusahaan akan dapat memperoleh keuntungan-keuntungan sebagai berikut :

1. Meminimalkan frekuensi kerusakan dan pengeluaran biaya untuk perbaikan termasuk upah. Secara otomatis, penurunan kerusakan akan mengakibatkan naiknya eksistensi pabrik dan makin berkurangnya pembiayaan untuk perbaikan.

2. Dapat ditentukannya pemeliharaan rutin terhadap item-item dari bagian mesin/peralatan yang benar-benar penting yang dapat berakibat fatal untuk keseluruhan pabrik tersebut.

3. Penaksiran biaya-biaya dan waktu pemeliharaan yang seefektif mungkin. 4. Memperpanjang umur pabrik dan dapat meramalkan kerusakan-kerusakan

yang akan terjadi.

Diperoleh data dan pengumpulan informasi dari hasil pekerjaan pemeliharaan pabrik secara harian, mingguan, bulanan maupun tahunan yang merupakan dasar informasi atau pertimbangan untuk sistem pemeliharaan kemasa depan yang lebih baik. Informasi tersebut dapat berupa data teknik, gambar-gambar, dan informasi teknik lainnya juga merupakan data mentah yang penting.

2.7.2 Pemeliharaan Mesin yang Beroperasi Terus Menerus

Produksi yang tinggi dari sebuah pabrik yang beroperasi secara kontinu dan pada kapasitas penuh akan menghasilkan keuntungan tidak saja untuk pabrik itu sendiri tetapi juga keuntungan bagi pabrik-pabrik lainnya yang Saling berhubungan (saling membutuhkan).

Untuk mendapatkan operasi pabrik yang paling ekonomis maka faktor-faktor berikut ini penting untuk diperhatikan, yaitu :

1. Memastikan kapasitas operasi pabrik sesuai dengan perencanaannya dan juga pemeliharaannya.

2.7.3 Pemeliharaan langsung dan tidak langsung.

a. Pemeliharaan langsung adalah pekerjaan yang berhubungan dengan pemeliharaan dan perbaikan dari equipmen produksi. Dalam definisi ini termasuk item-item sebagai berikut :

(1) Pembongkaran berskala besar dari equipmen dan unit-unit produksi.

(2) Perbaikan berskala besar dari sebuah equipmen yang penting, dalam keadaan terjadwal maupun tidak

(3) Perawatan skala kecil. Perawatan rutin seperti perbaikan dan penyetelan yang kecil-kecil, pemeriksaan, pekerjaan servis yang terjadwal maupun tidak.

b Pemeliharaan tidak langsung.

Perawatan tidak langsung dapat didefenisikan sebagai pekerjaan pemeliharaan yang berhubungan dengan equipmen produksi, tetapi tidak langsung mempengaruhi operasi itu sendiri.

(1). Peremajaan dari equipmen produksi seperti mengecat dan mengisolasi.

(2). Memperbaharui fasilitas-fasilitas, menukar equipmen, mengatur tataletak equipmen, dan memindahkan equipmen.

(3). Penambahan-penambahan kecil seperti pemasangan peralatan untuk mesin-mesin cadangan.

Dengan defenisi ini, organisasi dari pemeliharaan pabrik dapat membuat katalog, mengevaluasi, memonitor, dan mengkontrol beban pekerjaan pemeliharaan disesuaikan dengan keperluan pabrik dan ketersediaan tenaga kerja yang ada.

2.7.4 Manpower

efektif. Setiap pabrik akan mempunyai persoalan sendiri-sendiri dan berbeda antara yang satu dengan yang lainnya. Hubungan antara banyaknya Manpower dengan jumlah waktu operasi personal dan kaitan antara pegawai-pegawai pemeliharaan yang bisa diperoleh merupakan kajian yang sangat penting.

Pada prinsipnya sedikit tenaga kerja (Manpower) dengan kapasitas dan kualitas kerja yang memuaskan adalah tujuan dari pemeliharaan yang maksimal. Tiap-tiap tenaga kerja untuk bisa menyelesaikan satu objek pekerjaan tidaklah sama kecekatan hasil pekerjaannya. Sehingga bila perbedaan-perbedaan itu dikaji maka akan diperoleh gambaran tentang waktu penyelesaian persatuan unit kerja pemeliharaan mesin untuk personal yang berbeda-beda. Dengan demikian dapat diperoleh rata-rata waktu yang diperlukan pekerja (dengan kualifikasi pendidikan dan pengalaman yang sama) untuk tiap satuan hasil kerja. Hal tersebut diatas sangat penting untuk diperhitungkan guna memperhitungkan stadart biaya harian pekerja yang lebih efisien.

2.7.5 Manhour

Manhour adalah waktu yang diperlukan untuk mengerjakan suatu pekerjaan dan biasanya dalam satu jam. Dalam memperhitungkan waktu yang diperlukan untuk suatu pekerjaan sangat bergantung pada pengalaman yang ada. Karena pengalaman memerlukan waktu yang lama, maka ada dua metode yang bisa digunakan, yaitu :

1. Waktu untuk pekerjaan khusus

2. Memakai data standart yang berasal dari perusahaan-perusahaan atau dari jurnal-jurnal ilmiah.

2.7.6 Equipment, Tool, Material dan Consumable

Equipment adalah peralatan-peralatan yang besar yang digunakan untuk pekerjaan pemeliharaan, seperti : crane, mobil derek, dan lain-lain. Tool adalah peralatan kerja, seperti : tang, martil,obeng, dan lain-lain. Material adalah bahan-bahan yang tidak habis pakai, seperti : packing, bantalan , dan lain-lain. Consumable adalah bahan-bahan yang habis pakai, seperti : minyak gemuk, oli, sabun, dan lain-lain.

Masing-masing peralatan biasanya disimpan atau ditempatkan pada tempat-tempat yang strategis terhadap lokasi pekerjaan pemeliharaan, agar pada saat peralatan tersebut diperlukan dengan cepat, dapat langsung dipergunakan. Sehingga tidak memakan waktu yang lama untuk mengambil atau mencari peralatan tersebut. Setiap pemakaian peralatan tersebut harus memiliki laporan baik secara lisan maupun tulisan, guna menjaga pekerjaan dapat berjalan dengan kondusif.

2.8 Hubungan Kegiatan Pemeliharaan dengan Biaya

Tujuan utama manajemen produksi adalah mengelola penggunaan sumber daya berupa faktor-faktor produksi yang tersedia baik berupa bahan baku, tenaga kerja, mesin dan fasilitas produksi agar proses produksi berjalan dengan efektif dan efisien. Pada saat ini perusahaan-perusahaan yang melakukan kegiatan pemeliharaan harus mengeluarkan biaya pemeliharaan yang tidak sedikit.

Dengan demikian metode yang digunakan untuk memelihara mesin dalam perusahaan adalah metode probabilitas untuk menganalisa biaya. Menurut Hani Handoko T, (1999) Langkah-langkah perhitungan biaya pemeliharaan adalah :

a. Menghitung rata-rata umur mesin sebelum rusak atau rata-rata mesin hidup dengan cara:

Rata-rata mesin hidup = ∑ (bulan sampai terjadinya kerusakan setelah perbaikan X probabilitas terjadinya kerusakan)

TCr = ���

∑��=����... Hani Handoko T, hal 162

Keterangan:

TCr = biaya bulanan total kebijakan breakdown NC2 = biaya perbaikan mesin

∑� ���

�=1 = jumlah bulan yang diperkirakan antara kerusakan

c. Menghitung biaya yang dikeluarkan jika melaksanakan kebijakan pemeliharaan preventive:

Untuk menentukan biaya pemeliharaan preventive meliputi pemeliharaan setiap satu bulan, dua bulan, tiga bulan dan seterusnya, harus dihitung perkiraan jumlah kerusakan mesin dalam suatu periode.

Bn = N ∑ ���� + B(n-1)P1 + B(n-2)P2 + B(n-3)P3 + B1P(n-1) Keterangan:

Bn = perkiraan jumlah kerusakan mesin dalam n bulan, N = jumlah Mesin,

Pn = Probabilitas mesin rusak dalam periode n.

2.9 Menentukan Waktu Penggantian Pencegahan

• Komponen ini menunjukkan perilaku yang berhubungan dengan mode

pakaian-out. Artinya, tingkat kegagalan dari komponen meningkat dengan waktu.

• Biaya untuk penggantian yang direncanakan secara signifikan kurang dari

biaya untuk penggantian yang tidak direncanakan.

Gambar 2.4: Biaya kurva untuk penggantian preventif dan korektif. [13]

BAB III METODOLOGI 3.1 Metodologi

Metode yang dilakukan penulis tujuannya adalah memberikan uraian dari pelaksanaan penelitian yang dilakukan penulis untuk mengetahui sistem pemeliharaan yang dilakukan oleh perusahaan. Adapun uraian penelitian yang dibuat penulis adalah sebagai berikut:

3.1.1 Jenis penelitian

Adapun metode penelitian yang dilakukan penulis adalah deskriptif dengan metode studi kasus berdasarkan survey di lapangan. Survey dilakukan untuk mengetahui bagaimana kegiatan pemeliharaan pada Turbin Uap yang dilakukan. Dan melakukan studi literatur agar penelitian yang dilakukan memiliki pedoman yang kuat.

3.1.2 Lokasi dan waktu penelitian 3.1.2.1 Lokasi penelitian

Lokasi penelitian yang dilakukan oleh penulis adalah di PKS Tj seumantoh PTP N I Kab. Aceh Tamiang.

3.1.2.2 Waktu penelitian

Penulis melakukan penelitian di PTPN I PKS Tj Seumantoh selama dua minggu, mulai dari tanggal 02 – 19 desember 2011.

3.1.3 Data yang diambil

Disini peneliti membahas 1 unit Turbin Uap sebagai sample penelitian dengan spesifikasi sebagai berikut : (Sumber : PKS Tj Seumantoh, 2011)

- merk/pabrik : Nadrowski Steam Turbin

- type : C 5 DS - GLV

- Kw NormalKw Max :743/798

- HP : 680.

- p1/p2 : 18,65 bar/4,5 bar.

- Rpm : 1500.

- nomor serie : 4245051.

- Merk alternator : AVK

- Type : DKBN 100/900 – 4 TS

- nomor serie : 13521/85/5484871

: 54887,900 KVA. 1500 Rpm

: 1299 Amper.

: 50Hz, 3 phase, 380 volt

Gambar.3.1 Turbin Nodrowski 3.1.4 Sumber data

Sumber data yang diperoleh penulis dalam penelitian ini berasal dari :

1) Data primer

Data primer yaitu data yang diperoleh dengan peninjauan secara langsung ke perusahaan tersebut yang menjadi objek penelitian dan wawancara dengan pihak perusahaan. Data primer tersebut adalah hal-hal yang berkenaan dengan Turbin Uap

2) Data sekunder

3.1.5 Bahan penelitian

Bahan Penelitian yang digunakan adalah : 1 buah mesin turbin uap serta komponen pendukung utama mesin turbin uap dan data biaya perawatan

3.2 Proses Kegiatan Turbin Uap di PKS Tj Semantoh a. Cara kerja steam turbin:

Sebelum turbin dijalankan dengan memasukkan uap murni (uap kering) pada turbin melalui kran induk, uap akan masuk kedalam nozzel pada turbin dan dengan adanya servomotor (regulating oil)

Klep masuk terbuka secara teratur dan uap masuk melalui nozzel menekan sudu-sudu turbin, sehingga turbin dapat berputar dengan kecepatan yang telah ditentukan.

Untuk menggerakkan turbin haruslah dipakai benar-benar uap murni(uap kering),karena apabila dipakai uap jenuh hal ini adalah merupakan suatu factor kerugian yang dapat mengakibatkan rusaknya jurnal dan Trush bearing dan sudu-sudu akan sompel, selain dari itu juga akan terlalu juga terjadinya proses pembentukan kadar air di dalam minyak.

b. Cara menjalankan turbin:

Sebelum turbin dijalankan terlebih dahulu turbin harus dipanasi dengan steam ± 12 menit dan kran kondensat dibuka agar air yang berada didalamnya, akibat pengembunan uap menjadi air terbuang seluruhnya.

Kemudian buka kran cis turbin kecil atau pompa oli yang gunanya untuk membersihkan pelumasan. Sebelumnya pada bagian-bagian yang berputar, lihat control oli (implus pressure) 3-6 Kg/cm2 dan control kembali tekanan oli lubricating oil minimum 0,5 Kg/cm2.

Setelah cukup waktunya gevernor diputar secara perlahan-lahan samapai turbin jalan atau hidup dalam keadaan normal (1500 rpm).

c. Cara mematikan turbin: a. Putuskan semua beban

c. Buka kembali kran cis turbin kecil atau pompa oli sampai putaran turbin terhenti.

d. Tutup kran turbin kecil.

e. Kemudian tutup kran uap yang masuk ke turbin (kran induk).

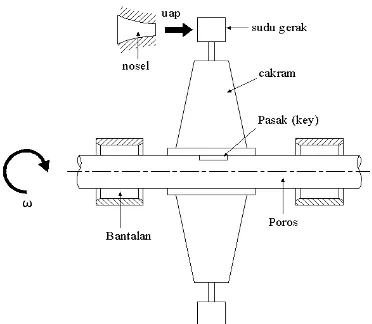

3.3 Bagian-bagian Pada turbin Uap

Dari data yang diambil pada turbin uap di PKS Tj Seumantoh terdapat 4 bagian system turbin uap yaitu :

1. steam turbine

komponen pada Turbin Uap

a. Nozel : alat ini berfungsi untuk memancarkan uap pada suhu sehingga kecepatan uap pada sudu sangat tinggi.

Gambar 3.1 Nozel

b. Sudu: alat ini berfungsi untuk menampung atau sebagai tempat tendangan dari pada uap yang dipancarkan dari nozzle

c. Poros : berfungsi sebagai penghubung putaran ke generator Gambar 3.3 poros

d. Bering : Dipasang pada casing, dimana fungsinya sebagai support/penumpu momen puntir poros turbin

Gambar 3.4 bering

Gambar 3.5 cakram

2. Governor dan turbin control ( mengatur kinerja kerja pada turbin)

Alat ini gunanya untuk mengatur laju aliran uap yang masuk ke dalam turbin agar putaran turbin tetap sesuai dengan beban system dan juga mempertahankan putaran turbin. Adalah system pengaturan kecepatan putaran tubin , dan juga berarti system pengaturan output generator. Output dari governor akan menggerakan guide vane untuk mengatur debit uap yang masuk ke runner turbin

Gambar 3.6 Governur

3. Cooling system

Gambar 3.7 cooling system

4. Oil pressure system

Sistem Minyak Bertekanan ( Pressure Oil Supply System ) berfungsi untuk menggerakkan katup-katup, servomotor dan governor.System kerja pada pompa oli ada dua bagian :

- pompa oli elektrik - Hydraulic pump

(A) (B) Gambar 3.8 a. Pump Oil Elektrik dan b. hydraulic pump

a. Pompa oli elektrik

Pompa oli yang beroperasi dengan menggunakan mesin pompa dilakukan pada start awal turbin sebelum turning gear pada turbin beroperasi

b. Hydraulic pump

Hydraulic pump adalah pompa minyak pelumas untuk membantu pelumasan pada waktu turbin dioperasikan/singkron yang juga untuk membantu menaikan tekanan minyak pelumas yang digunakan sebagai control yang mengangkat main stop valve turbin sebelah kiri dan kanan.

3.4 Inspeksi Yang Dilakukan di PKS Tj Seumantoh PTP N 1

Pada PKS Tanjung Seumantoh inspeksi yang dilakukan adalah :

1) Inspeksi tiap jam/hari

Kegiatannya : permeriksaan terhadap Suhu Minyak Pelumas ( max 700)

Pemeriksaan tekanan oli diatas 4 samapi 6 bar

Tool : tool set

Man Power : 4 orang

Consumable : kain lap

2) Inspeksi perminggu

Kegiatannya : pemeriksaan pada bagian Water cooler

Pemeriksaan pada bagian aksen valve ( tidak ada kebocoran)

Pengecekan Oil Governur

Pengecekan preuser switt

Pengecekan Solonoid

Pemeriksaan steam Trap (Menghindarai masuknya uap basah)

Pemeriksaan Pelumasan pada Bering

Tool : tools set

Man Power : 4 orang

Consumable : kain lap , dan pelumas

3) Inspeksi perbulanan

Pemeriksaan oil governur

Mengganti baut-baut pada kopling

Pengecekan spul exsistor

Pengecekan deoda-deoda blog

Tool : tools set

Man Power : 4 orang

Consumable : kain Lap dan Oli

4) Inspeksi tahunan

Kegiatannya : pergantian packing (grafik packing dan packing plan)

Pergantian spindel cone

Pemeriksaan fisikositas minyak pelumas ( kadar air pada oli)

Pengecekan klaribrasi panel

Pemeriksaan kapasitor bank

Tool : tools set

Man Power : 4 orang

Consumable : kain Lap dan Oli

5) Inspeksi 10000 jam

Kegiatannya : pergantian Oli secara keseluruhan

Pemeriksaan sudu-sudu pada turbin ( balance)

Pemeriksaan shaft , turbin wewl dan ass

Pergantian Baut Kopling dan karet kopling

Pengecekan deoda-deoda blog

Tool : tools set

Man Power : 4 orang

Consumable : kain lap . gemuk dan oli turbo 68 (450 liter)

6) Inspeksi 20000 jam

Kegiatannya : pergantian Bering pada turbin ( ganti semua )

Pergantian grafik packing ( pergantian keseluruhan )

Pergantian bering pada generator (ganti semua)

Membersihkan dan mensirlak sepul altenator

Perbaikan Governur

Perbaikan pompa oli pelumas (jika ada keausan dan kebocoran wajib diganti)

Pergantian ulang Oli

Pemeriksan keseluruhan pada turbin

Tool : tools set

Man Power : 4 orang dan pihak ketiga (kontraktor)

BAB IV

ANALISA DATA DAN PEMBAHASAN

4.1 Inspeksi Pada Turbin Uap di PTP N-I PKS. Tanjung seumantoh

Untuk menjaga kinerja (performance) sistem turbin uap yang ada di PTP N-I PKS. Tanjung seumantoh ,maka perlu adanya Inspeksi pada komponen utama turbin dan juga terhadap komponen pendukung turbin. Pentingnya pekerjaan Inspeksi ini adalah untuk dapat melihat secara langsung perubahan/kerusakan yang terjadi pada bagian dalam maupun luar komponen turbin uap tersebut, sehingga dengan melihat perubahan/kerusakan tersebut maka dapat diambil tindakan pemeliharaan selanjutnya guna memperpanjang umur dan kinerja sistem turbin uap tersebut. Pada umumnya pekerjaan Inspeksi meliputi kegiatan : membongkar dan melihat/mencatat perubahan yang terjadi (Visual Check) kemudian pembersihan (Cleaning), dilanjutkan lagi dengan pengukuran (Measurement and Adjustment) sehingga dengan melihat hasil pengukuran tersebut maka dapat diambil suatu kesimpulan untuk memperbaiki (Repair) jika perlu, baik dengan cara memodifikasi (Modification) atau dengan mengganti komponen-komponen yang sudah aus (tidak berfungsi lagi sesuai dengan yang diharapkan) dan yang terakhir pemasangan kembali.

Dilihat dari fungsi, cara pemakaian dan juga jenis komponen turbin uap yang digunakan, maka PTP N-I PKS. Taunjung Seumantoh mengklasifikasikan pekerjaan Inspeksi berdasarkan waktu pelaksanaannya, yaitu : Inspeksi Tahunan, Inspeksi Bulanan, Inspeksi Mingguan dan Inpeksi Harian .

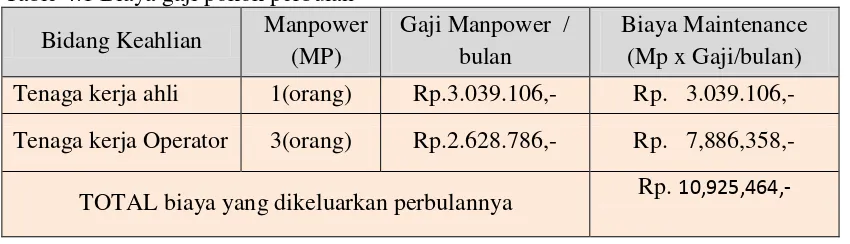

4.2Hubungan pembiayaan pada Turbin Uap

4.2.1 Hubungan Biaya inspeksi dengan man Power dan Man Hour

Dalam hal ini PTP N-I PKS Tanjung Seumantoh adalah Perusahaan yang dibawah naungan BUMN (Badan Usaha Milik Negara), maka dari itu pembiayaan untuk Manpower di PTP N-I PKS Tanjung Seumantoh yaitu pembiayaan tiap bulan/ gaji pokok perbulan.

- 1 (Satu) orang untuk tenaga kerja ahli - 3 (lima) orang untuk operator

Dengan jam kerja perharinya 16 jam mulai dari 08.00 s/d 17.00-18.00s/d05.00 WIB

Dimna Manhour (MH)= 30 hari x 16jam/hari = 480 jam

Berdasarkan Gaji pokok standart yang telah ditetapkan oleh PTP N-I PKS Tanjung seumantoh, bahwa gaji pokok tiap manpower untuk pekerja tenaga ahli adalah Rp. 3.039.106,50/bulan. Sementara untuk manpower operator yaitu Rp. 2.628.786/bulan. Maka biaya manpower yang harus dikeluarkan oleh perusahaan untuk pekerjaan inspeksi adalah Manpower x gaji pokok Manpower/Bulan.

Table 4.1 Biaya gaji pokok perbulan

Bidang Keahlian Manpower (MP)

Gaji Manpower / bulan

Biaya Maintenance (Mp x Gaji/bulan) Tenaga kerja ahli 1(orang) Rp.3.039.106,- Rp. 3.039.106,-

Tenaga kerja Operator 3(orang) Rp.2.628.786,- Rp. 7,886,358,-

TOTAL biaya yang dikeluarkan perbulannya Rp. 10,925,464,-

4.2.2 Hubungan biaya man power – inspeksi (Perawatan)

Berdasarkan kebijakan dari perusahaan, biaya tambahan intensif (bonus) di berikan kepada Man Power selama melakukan perawatan pada kerusakan yang terjadi, data yang diambil dari tahun 2001 s/d 2010, dapat dilihat pada tabel berikut :

Tabel 4.2Biaya Tambahan Perawatan Untuk perbaikan

Tahun Kerusakan Man Power Biaya Tambahan Perawatan (Rp)

2002 1 1pekerja 2.850.000

2003 2 1pekerja 3.470.000

2004 1 2 pekerja 4.860.000

2006 3 2 pekerja 5.321.000

2007 7 Pihak Ketiga Pihak Ketiga

2008 4 3 pekerja 6.430.900

2009 3 3 pekerja 6.228.000

2010 4 3 pekerja 7.120.000

Total Biaya 43.489.900,-

4.2.3 Hubungan biaya inspeksi dengan tool.

total biaya inspeksi yang dikeluarkan perusahaan untuk tool dapat dilihat pada tabel 4.3 :

Tabel 4.3 Total biaya untuk tool inspeksi

no Nama bahan Unit Tota

4.2.4 Hubungan biaya inspeksi dengan material.

Total biaya yang dikeluarkan perusahaan untuk material dilihat pada tabel Tabel 4.4 total biaya untuk material inspeksi

No Nama bahan Unit Jumlah (Rp)

1 Graphite Packing 110/2 4 Set 3.468.000

2 Spindel Guide Bush C/W Seal 109/1 2 Bh 2.920.000

3 Glend Screw 110 2 Bh 1.826.000

4 Packing D 6/1 3 Bh 336.000

5 Graphite Packing 110/3 2 set 1.830.000

6 Metal Pressure Ring 101/2 2 Set 1.450.000

7 Rubber coipling N.350 3 Set 12.900.000

8 Shaft 3 Bh 5.250.000

9 Baut ¾ “x 5” 10 Bh 100.000

10 Mur Baut 20x55 2 Bh 9.000

11 Tee Ø 1” Sch 40 4 Bh 38.000

12 Elbow Ø 1” Sch 40 4 Bh 15.000

TOTAL 30.142.000,-

4.2.5 Hubungan Biaya dengan Consumable

Total biaya yang dikeluarkan perusahaan untuk consumable dapat dilihat pada table

Tabel 4.5 total Biaya Consumabel Pada Inspeksi

No Nama Bahan jumlah Harga

satuan Harga (Rp) 1 Oil seal (Turbo T 68) 50 liter 12 492.975 5.915.841,- 2 Kain Lap 3 helai 7.400 22.300

3 Deterjen 1 kg 31.000 31.000

Maka total Biaya-biaya yang harus dikeluarkan oleh perusahaan untuk pekerjaan Inspeksi adalah dapat kita rincikan sebagai berikut :

• Total biaya untuk Manpower dan Manhour : Rp 43.489.900,- • Total biaya untuk Tool : Rp. 4.381.850,- • Total biaya untuk Material : Rp. 36.192.000,- • Total biaya untuk consumable : Rp. 5.969.141,- Total Biaya inspeksi Kesluruhan : Rp.43.489.900,- + Rp.4.381.850,- +

Rp.30.142.000,- + Rp.5.969.141,-

Total Biaya inspeksi Kesluruhan : Rp. 83.982.891,- (CP)

4.2.6 Data Biaya Overhoul pada Turbin Uap di PTP N-I PKS. Tanjung Seumantoh

Untuk pekerja overhaul pada PTP N-1 PKS Tanjung Seumantoh ditangani langsung oleh pihak ketiga, dalam interval + 40.000 jam. Tujuan utama diadakannya overhaul ini adalah untuk mengembalikan performance turbin uap keadaan semula, sehingga turbin uap dapat kembali bekerja dengan baik. Selain itu dengan adanya overhaul ini maka kita juga akan dapat memprediksikan umur dari komponen-komponen turbin uap tersebut.

Data biaya overhaul ini diambil pada tahun 2007 di PTP N-I PKS. Tanjung Seumantoh. Untuk rincian biaya yang digunakan pada saat Overhoul dapat dilhat pada table berikut

Tabel 4.6 Rincian Total Biaya Pada Overhoul tahun 2007

No Uraian Beban Phisik Harga (Rp)

6. Baut ¾ “x 5” 48 Bh 10,000 480,000 7. Mur Baut 20x55 6 Bh 9,000 54,000 8. Spindle Cone 1 Bh 8,600,000 8,600,000 9. Grafiti packing PN 110/2 2 Set 810,000 1,620,000 10. Metalan pressure ring PN 101/1 2 Set 610,000 1,220,000 11. Plange Ø 1” PN 40 12 Bh 69,000 828,000 12. Baut + Nut + Ring + ½” x 2 ½” 24 Bh 2,000 48,000 13. AVR Type MS 1/B MerkMarcon 4 Set 6,100,000 14,400,000 14. Dioda (+) (-) D 40A 3 BH 750,000 2,250,000 15. Suspressure 2 Bh 1,210,000 2,420,000 16 Tee Ø 1” Sch 40 4 Bh 38,000 152,000 17 Elbow Ø 1” Sch 40 4 Bh 15,000 60,000

Jumlah Harga Barang 251,592,000

II Upah/Reparasi/Rebuild/Service

1 Rebuild shaft Bull Gear pada Area

Bering No. 4 - - 28,800,000

2 Rekondisi Teeth Rull Dear - - 27,000,000 3 Ballancing Bull Gear - - 10,000,000 4 Pengangkutan bull gear dari TS-KL PP - - 13,000,000 5 Service Governour - - 12,850,000 6 Upah Kerja Bongkar Pasang - - 16,800,000

Jumlah Upah/Reparasi/Rebuild/Service 108,450,000

Jumlah Harga bahan + Upah/Reparasi/Rebuild/Service 360,042,000

III PPN 10 % 36,004,200

TOTAL 396,046,200

![Gambar 2.4: Biaya kurva untuk penggantian preventif dan korektif. [13]](https://thumb-ap.123doks.com/thumbv2/123dok/206028.15956/41.595.114.495.206.539/gambar-biaya-kurva-untuk-penggantian-preventif-korektif.webp)