i

PENDINGIN ABSORBSI AMONIA-AIR KAPASITAS 900 cc

MENGGUNAKAN PIPA CELUP 17 cm

TUGAS AKHIR

Diajukan untuk memenuhi salah satu syarat memperoleh gelar Sarjana Teknik

Program Studi Teknik Mesin

Diajukan Oleh:

NIM : 085214007

ABIMAEL SONY YUDHOKUSUMO

PROGRAM STUDI TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

ii

AMMONIA-WATER ABSORPTION REFRIGERATION

WITH 900 cc CAPACITY USING 17 cm IMMERSE PIPE

FINAL PROJECT

Presented as partitial fulfilment of the requirement as to obtain the Sarjana Teknik degree

in Mechanical Engineering

By:

Student Number : 085214007 ABIMAEL SONY YUDHOKUSUMO

MECHANICAL ENGINEERING STUDY PROGRAM

SCIENCE AND TECHNOLOGY FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

vi

ABSTRAK

Di negara-negara berkembang seperti Indonesia kebutuhan akan sistem pendingin semakin meningkat. Sistem pendingin pada umumnya digunakan untuk mengawetkan makanan, hasil pertanian, obat-obatan, vaksin, dan sebagainya. Sistem pendingin yang ada pada saat ini umumnya menggunakan sistem kompresi uap dengan berbagai macam tipe refrijeran sintetik misalnya R-134a, R22, R11, dan sebagainya. Selain membutuhkan energi listrik pada sistem kompresi uap ini, kebocoran akan refrijeran yang digunakan akan menimbulkan kerusakan lapisan ozon, sehingga untuk mengatasi permasalahan ini dibutuhkan sistem pendingin sederhana yang dapat bekerja tanpa menggunakan energi listrik. Salah satu sistem pendingin tersebut adalah sistem pendingin absorbsi amonia-air. Sistem pendingin absorbsi amonia-air hanya memerlukan energi panas untuk dapat bekerja selain itu amonia dan air bukan merupakan refrijeran sintetik sehingga dampak negatif kerusakan pada lapisan ozon tidak terjadi. Tujuan penelitian ini adalah membuat model pendingin absorbsi amonia-air dengan amonia sebagai refrijeran dan mengetahui unjuk kerja dan temperatur pendinginan yang dapat dihasilkan.

Alat penelitian terdiri dari generator, katup fluida satu arah dan evaporator. Generator mempunyai tinggi 20 cm dengan diameter 10 cm, katup fluida satu arah mempunyai tinggi 10 cm dengan diameter 10 cm, dan evaporator mempunyai lebar 6 cm dengan diameter 10 cm. Di dalam generator terdapat 2 (dua) komponen yaitu pipa celup sepanjang 20 cm dan pipa uap setinggi 20 cm. Pipa celup tersebut berada di antara katup fluida satu arah sepanjang 3 cm dan berada di dalam generator sepanjang 17 cm. Pipa celup berfungsi sebagai jalan masuknya uap amonia saat proses absorbsi agar uap amonia dengan cepat bercampur dan terserap oleh air sedangkan pipa uap berfungsi untuk jalan mengalirnya uap amonia ke evaporator saat proses desorbsi. Dalam penelitian ini generator berfungsi juga sebagai absorber dan evaporator berfungsi juga sebagai kondensor. Bahan yang digunakan dalam pembuatan alat adalah stainless steel. Variabel yang diukur dalam penelitian ini adalah temperatur generator bagian bawah (T1), katup fluida satu arah (T2), temperatur evaporator (T3), temperatur air pendingin (T4), temperatur dinding kotak pendingin (T5), temperatur di dalam kotak pendingin (T6), tekanan evaporator (P) dan waktu pencatatan data (t). Untuk pengukuran temperatur digunakan termokopel dan untuk tekanan digunakan manometer. Variabel yang divariasikan adalah volume amonia-air pada generator dan bukaan keran saat proses absorbsi dan pendinginan generator.

Hasil penelitian menunjukkan bahwa temperatur terendah yang dapat dicapai evaporator adalah -5℃ dan dapat bertahan selama 80 menit pada variasi 900 cc amonia 30% dan COP tertinggi dalam penelitian adalah 0,91 pada variasi 1300 cc amonia 30%.

viii

KATA PENGANTAR

Puji syukur kepada Tuhan atas segala berkah dan anugerah-Nya, sehingga tugas akhir ini dapat terselesaikan. Tugas akhir ini merupakan salah satu persyaratan untuk mencapai derajat sarjana S-1 program studi Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma.

Penulis dapat menyelesaikan Tugas Akhir dengan judul “ Pendingin Absorbsi Amonia-Air Kapasitas 900 cc Menggunakan Pipa Celup 17 cm ” ini karena adanya bantuan dan kerjasama dari berbagai pihak. Pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Bapak Yosef Agung Cahyanta, S.T., M.T. selaku Dekan dan Dosen Pembimbing Fakultas Sains dan Teknologi Universitas Sanata Dharma. 2. Bapak Ir. P.K. Purwadi, M.T. selaku Ketua Program studi Teknik Mesin. 3. Bapak Ir. FA. Rusdi Sambada, M.T. selaku dosen pembimbing tugas akhir

yang telah mendampingi dan memberikan bimbingan dalam menyelesaikan Tugas Akhir ini.

4. Seluruh staf pengajar Jurusan Teknik Mesin yang telah memberikan materi selama kuliah di Universitas Sanata Dharma.

5. Laboran ( Ag. Rony Windaryawan ) yang telah membantu memberikan ijin dalam penggunakan fasilitas yang diperlukan dalam penelitian ini. 6. Rekan kerja Paul Alexander Budi Gunawan, Heribertus Haribekti Pratama

ix

Penulis menyadari bahwa masih ada kekurangan dalam penyusunan laporan ini karena keterbatasan pengetahuan yang belum diperoleh, oleh karena itu penulis mengharapkan adanya kritik dan saran dari berbagai pihak yang bersifat membangun dalam penyempurnaan tugas ini. Semoga karya ini berguna bagi mahasiswa Teknik Mesin dan pembaca lainnya. Terima kasih.

Yogyakarta, 20 Desember 2011

x

DAFTAR ISI

HALAMAN JUDUL ... i

TITLE PAGE ... ii

HALAMAN PERSETUJUAN... .iii

HALAMAN PENGESAHAN ... iv

HALAMAN PERNYATAAN KEASLIAN KARYA ... v

ABSTRAK ... vi

LEMBAR PERNYATAAN PERSETUJUAN PUBLIKASI KARYA UNTUK KEPENTINGAN AKADEMIS... vii

KATA PENGANTAR ... viii

1.2 Batasan Masalah... 2

1.3 Tujuan Penelitian ... 3

1.4 Manfaat Penelitian ... 3

BAB II. TINJAUAN PUSTAKA ... 4

2.1 Penelitian yang Pernah Dilakukan ... 4

xi

BAB III. METODE PENELITIAN ... ..8

3.l Latar Belakang ... ..8

3.2 Variabel yang Divariasikan ... 12

3.3 Variabel yang Diukur ... 14

3.4 Langkah Penelitian ... 15

3.5 Peralatan Pendukung ... 16

BAB IV. HASIL DAN PEMBAHASAN... 17

BAB V. PENUTUP ... 44

5.1Kesimpulan ... 44

5.2Saran ... 44

DAFTAR PUSTAKA ... 46

xii

DAFTAR TABEL

Tabel 4.1. Percobaan ke-1 Variasi 900 cc Amonia 30%...19

Tabel 4.2. Percobaan ke-2 Variasi 1300 cc Amonia

30%...21

Tabel 4.3. Percobaan ke-3 Variasi Bukaan Keran 30°, 60°, dan 90° saat

Proses Absorbsi dengan 900 cc Amonia 30%...22

Tabel 4.4. Percobaan ke-4 Variasi Keran Terbuka Penuh saat Proses

xiii

DAFTAR GAMBAR

Gambar 2.1. Siklus Pendinginan Absorbsi... ... ... 5

Gambar 2.2. Skema Alat Pendingin Absorbsi Generator Horisontal... ... 5

Gambar 3.1. Skema Alat Pendingin Absorbsi dengan Kotak Pendingin ... ... 8

Gambar 3.2. Skema Alat Pendingin Absorbsi ... ... 9

Gambar 3.3. Dimensi Generator ... ... 10

Gambar 3.4. Dimensi Pipa Celup ... ... 11

Gambar 3.5. (a) Variasi 900 cc Amonia 30% ... ... 12

Gambar 3.5. (b) Variasi 1300 cc Amonia 30% ... ... 12

Gambar 3.6. Variasi Keran Terbuka 30° saat Proses Absorbsi... ... 13

Gambar 3.7. Variasi Keran Terbuka 60° saat Proses Absorbsi... ... 13

Gambar 3.8. Variasi Keran Terbuka Penuh saat Proses Pendinginan... ... 14

Gambar 3.9. Stopwatch ... ... 16

Gambar 4.1. Grafik Perbandingan Temperatur Variasi 900 cc Amonia 30% ... 27

Gambar 4.2. Grafik Perbandingan Temperatur di Dalam Kotak Pendingin Variasi 900 cc Amonia 30%... 29

Gambar 4.3. Grafik Perbandingan Temperatur Variasi 1300 cc Amonia 30% ... 31

Gambar 4.4. Grafik Perbandingan Temperatur di Dalam Kotak Pendingin Variasi 1300 cc Amonia 30% ... 33

Gambar 4.5. Grafik Perbandingan Temperatur 900 cc Amonia 30% Variasi Bukaan Keran 30°, 60°, 90° saat Proses Absorbsi... 34

xiv

Gambar 4.7. Grafik Perbandingan Temperatur 900 cc Amonia 30% Variasi Keran

Terbuka Penuh saat Proses Pendinginan ... 38

Gambar 4.8. Grafik Perbandingan Temperatur di Dalam Kotak Pendingin dengan

Volume 900 cc Amonia 30% Variasi Keran Terbuka Penuh saat

Proses Pendinginan... 39

Gambar 4.9. Grafik Perbandingan Temperatur Evaporator Variasi Volume

Campuran Amonia-Air dan Bukaan Keran saat Proses Absorbsi

dan Pendinginan Generator ... 41

Gambar 4.10.Grafik Perbandingan COP... 42

1

BAB I

PENDAHULUAN

1.1. Latar Belakang

Di negara-negara berkembang seperti Indonesia, khususnya di daerah

pedesaan dan di daerah terpencil, kebutuhan akan sistem pendingin untuk

pengawetan bahan makanan, hasil panen, hasil perikanan dan obat-obatan

dan sebagainya dirasakan semakin meningkat. Sistem pendingin yang ada

saat ini pada umumnya bekerja dengan sistem kompresi uap menggunakan

energi listrik dan refrijeran sintetik seperti R-11, R-12, R134a, R-502.

Masalah yang ada dengan sistem pendingin kompresi uap adalah belum

semua desa dan daerah terpencil memiliki jaringan listrik sehingga sistem

pendingin sederhana yang dapat bekerja tanpa adanya energi listrik

merupakan alternatif pemecahan permasalahan masalah tersebut. Selain itu

kebocoran akan refrijeran sintetik mempunyai dampak negatif pada

lingkungan yaitu merusak lapisan ozon dan menimbulkan pemanasan global.

Salah satu sistem pendingin sederhana yang tidak memerlukan energi

listrik adalah sistem pendingin absorbsi amonia-air. Pada sistem pendingin

absorbsi amonia-air ini digunakan pipa celup yang berfungsi untuk

masuknya uap amonia saat proses absorbsi agar uap amonia dapat terserap

dengan cepat oleh absorber. Sistem pendingin absorbsi amonia-air hanya

dari pembakaran kayu, bahan bakar minyak, batubara, gas bumi dan

sebagainya. Tetapi energi panas juga dapat berasal dari buangan proses

industri, biomassa, biogas atau energi dari alam seperti panas bumi dan

energi surya, selain itu amonia dan air bukan merupakan refrijeran sintetik

sehingga resiko kerusakan alam tidak terjadi.

Desain pendingin dengan energi panas untuk negara-negara

berkembang haruslah sederhana dan mudah perawatannya dengan kata lain

harus dapat dibuat dan diperbaiki oleh industri lokal.

1.2. Batasan Masalah

Temperatur terendah yang dapat dicapai tergantung tekanan pada

evaporator, temperatur fluida pendingin kondensor, dan volume amonia-air

pada generator. Unjuk kerja alat pendingin tergantung pada unjuk kerja

generator dan evaporator. Unjuk kerja generator selain ditentukan oleh

kemampuan generator dalam menghasilkan uap pada proses pemanasan juga

tergantung pada kemampuan generator menyerap amonia dalam air pada

proses absorbsi. Tekanan yang diperlihatkan pada grafik-grafik hasil

pengolahan data adalah tekanan pengukuran. Pada penelitian ini generator

juga berfungsi sebagai absorber dan evaporator juga berfungsi sebagai

kondensor serta logger yang digunakan hanya mampu menampilkan

dimasukkan dan bukaan keran ketika proses absorbsi dan pendinginan

generator akan divariasikan dan diamati pengaruhnya terhadap temperatur

pendinginan dan unjuk kerja yang dihasilkan.

1.3. Tujuan Penelitian

Tujuan yang ingin dicapai oleh peneliti yaitu :

1. Membuat model pendingin absorbsi sederhana dengan bahan yang ada di

pasar lokal dan teknologi yang didukung kemampuan indusri lokal.

2. Mengetahui koefisien prestasi dan temperatur pendinginan yang dapat

dihasilkan.

3. Membandingkan hasil penelitian ini dengan hasil penelitian yang pernah

ada.

1.4. ManfaatPenelitian

Manfaat yang dapat diperoleh dari penelitian ini :

1. Menambah kepustakaan teknologi pendingin sistem absorbsi.

2. Hasil penelitian ini diharapkan dapat dikembangkan untuk membuat

prototipe dan produk teknologi pendingin absorbsi yang dapat diterima

masyarakat dan industri sehingga dapat meningkatkan kesejahteraan.

4

BAB II

TINJAUAN PUSTAKA

2.1. Penelitian yang Pernah Dilakukan

Beberapa penelitian pendingin adsorbsi menggunakan zeolit-air

dengan energi surya yang pernah dilakukan diantaranya oleh Hinotani

(1983) mendapatkan bahwa harga COP sistem pendingin adsorbsi surya

menggunakan zeolit-air akan mendekati konstan pada temperatur

pemanasan 160℃. Grenier (1983) melakukan eksperimen sistem

pendingin adsorbsi surya menggunakan zeolit-air dan mendapatkan harga

COP sebesar 0,12. Pons (1986) meneliti pendingin adsorbsi surya

zeolit-air namun COP nya hanya 0,1. Zhu Zepei (1987) melakukan penelitian

pada sistem pendingin adsorbsi surya zeolit-air dengan kolektor plat datar

dan kondensor berpendingin udara mendapatkan COP sebesar 0,054.

Kreussler (1999) melakukan penelitian dan hasilnya adalah dengan

pemanasan 150℃ didapatkan energi pendinginan sebesar 250 kJ per

kilogram zeolit. Ramos (2003) mendapatkan COP sebesar 0,25 dengan

pemanasan menggunakan kolektor parabola. Penelitian-penelitian tersebut

menggunakan zeolit yang diproduksi di Jerman, Slovnaft-Czech, dan

Prancis. Songko Probo (2010) melakukan penelitian sistem pendingin

absorbsi amonia air menggunakan generator horizontal dengan variasi

kadar amonia dan tekanan saat proses desorbsi mendapatkan COP sebesar

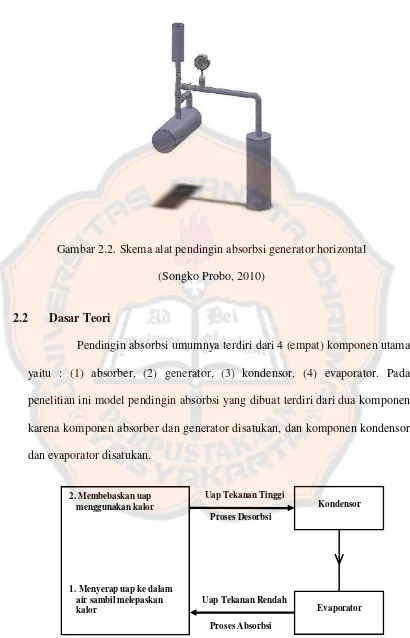

Gambar 2.2. Skema alat pendingin absorbsi generator horizontal

(Songko Probo, 2010)

2.2 Dasar Teori

Pendingin absorbsi umumnya terdiri dari 4 (empat) komponen utama

yaitu : (1) absorber, (2) generator, (3) kondensor, (4) evaporator. Pada

penelitian ini model pendingin absorbsi yang dibuat terdiri dari dua komponen

karena komponen absorber dan generator disatukan, dan komponen kondensor

dan evaporator disatukan.

Gambar 2.3. Siklus pendinginan absorbsi 2. Membebaskan uap

menggunakan kalor

Amonia merupakan salah satu refrijeran dalam suatu sistem

pendingin. Amonia murni mempunyai titik didih -33℃ pada tekanan 1 atm dan

bersifat sangat korosif terhadap tembaga dan kuningan sehingga dalam pembuatan

alat penelitian semua bahan menggunakan stainless steel. Dalam penelitian ini

digunakan campuran amonia air karena amonia merupakan refrijeran yang dapat

melarutkan air dengan baik sehingga air dapat menyerap uap amonia saat proses

absorbsi.

Siklus pendinginan absorbsi terdiri dari proses absorbsi (penyerapan)

refrijeran (amonia) ke dalam absorber (air) dan proses pelepasan refrijeran dari

absorber (proses desorbsi). Proses ini dapat dilihat pada Gambar 2.3. Proses

desorbsi dan absorbsi terjadi pada absorber (pada generator). Pada proses desorbsi

generator memerlukan energi panas untuk dapat menguapkan amonia. Energi

panas dapat berasal dari pembakaran kayu, batubara, minyak bumi, gas alam,

panas bumi, biogas, dan sebagainya

Energi panas dari kompor listrik menaikkan temperatur campuran

ammonia-air yang ada dalam tabung generator. Karena amonia mempunyai titik

didih lebih rendah dibanding air maka amonia menguap terlebih dahulu. Uap

amonia ini mengalir dari generator menuju ke evaporator melalui kondensor. Di

dalam kondensor uap amonia mengalami pendinginan dan mengembun. Cairan

amonia di dalam kondensor (juga berfungsi sebagai evaporator) mengalami

ekspansi sehingga tekanannya turun. Karena tekanan amonia di dalam evaporator

turun maka temperaturnya pun turun hingga di bawah 0℃. Evaporator umumnya

yang ingin didinginkan. Karena mendinginkan bahan-bahan tersebut maka cairan

amonia di dalam evaporator akan menguap dan mengalir kembali ke dalam

generator. Di dalam generator uap amonia tersebut diserap oleh air, proses ini

disebut absorbsi. Siklus tersebut akan berlangsung terus-menerus jika ada sumber

panas. Selama proses desorbsi pendinginan di dalam evaporator tidak dapat terjadi

karena amonia masih bercampur dengan air di dalam generator.

Unjuk kerja pendingin absorbsi umumnya dinyatakan dengan

koefisien prestasi absorbsi (COPAbsorbsi) dan dapat dihitung dengan persamaan :

8

BAB III

METODE PENELITIAN

3.1. Deskripsi Alat

Skema alat pendingin absorbsi amonia-air dengan kotak pendingin yang

dirancang ditunjukkan pada Gambar 3.1.

Gambar 3.1. Skema alat pendingin absorbsi dengan kotak

pendingin

Keterangan :

1. Generator

2. Katup fluida satu arah

3. Evaporator

4. Kotak pendingin

1 2

3

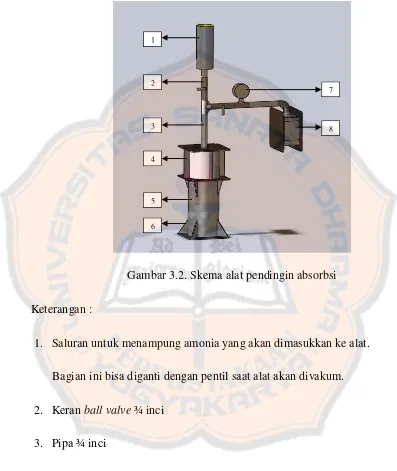

Skema alat pendingin absorbsi amonia-air tanpa kotak pendingin

ditunjukkan pada Gambar 3.2.

Gambar 3.2. Skema alat pendingin absorbsi

Keterangan :

1. Saluran untuk menampung amonia yang akan dimasukkan ke alat.

Bagian ini bisa diganti dengan pentil saat alat akan divakum.

2. Keran ball valve ¾ inci

3. Pipa ¾ inci

4. Penguat katup fluida satu arah

5. Generator yang juga sekaligus sebagai absorber

8. Kondensor sekaligus evaporator

Berikut adalah gambar dimensi generator. Pada Gambar 3.3. dapat dilihat

ukuran generator dan ukuran katup fluida satu arah. Generator ini mempunyai

tinggi 20 cm dan berdiameter 10 cm sedangkan katup fluida satu arah

mempunyai tinggi 10 cm dan berdiameter 10 cm. Di dalam generator ini terdapat

pipa celup dan pipa uap. Pipa celup berfungsi sebagai tempat masuknya

campuran amonia-air ke dalam generator sekaligus sebagai jalan masuknya uap

amonia saat proses absorbsi agar uap amonia dapat bercampur dan terserap

langsung oleh air sedangkan pipa uap berfungsi sebagai jalan masuknya uap

amonia yang kemudian menuju ke evaporator saat proses desorbsi.

Gambar 3.3. Dimensi generator 30 cm

20 cm

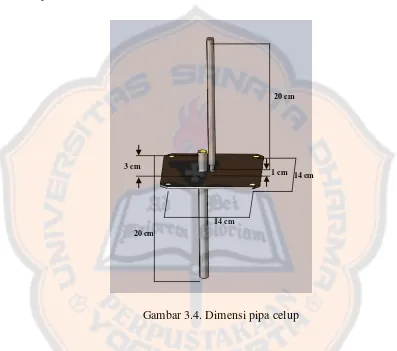

Dimensi pipa celup ditunjukkan pada Gambar 3.4. Pipa celup sepanjang 20

cm terletak di antara generator dan katup fluida satu arah. Pipa celup ini

menggantung sepanjang 17 cm dalam generator dan 3 cm menonjol dalam

katup fluida satu arah.

Gambar 3.4. Dimensi pipa celup

Bagian dalam generator dan katup fluida satu arah pada penelitian ini terdiri dari

3 komponen yaitu:

1. Pipa diameter ½ inci panjang 20 cm sebagai tempat masuknya

campuran amonia-air.

2. Pipa diameter ¼ inci panjang 20 cm untuk jalan uap amonia.

3. Pipa diameter 1 cm panjang 20 cm yang bagian atasnya tertutup. 3 cm

20 cm

14 cm

14 cm

20 cm

3.2. Variabel Yang Divariasikan

Variabel yang divariasikan dalam penelitian yaitu:

1. Variasi volume campuran amonia-air 900 cc

2. Variasi bukaan keran saat proses absorbsi sebesar 30°, 60°, dan 90°

dengan volume campuran amonia-air 900 cc. (Lihat Gambar 3.6 dan

Gambar 3.7)

dan 1300 cc. (Lihat

Gambar 3.5 (a) dan Gambar 3.5 (b))

3. Variasi keran terbuka penuh saat proses pendinginan dengan volume

campuran amonia-air 900 cc. (Lihat Gambar 3.8)

Variasi volume campuran amonia-air 900 cc dan 1300 cc ditunjukkan pada

Gambar 3.5.(a) dan Gambar 3.5.(b)

(a) (b)

Variasi keran terbuka 30°, 60° dan 90° saat proses absorbsi dengan volume

campuran amonia-air 900 cc ditunjukkan pada Gambar 3.6. dan Gambar 3.7.

Gambar 3.6. Variasi keran terbuka 30° saat proses absorbsi

Variasi keran terbuka penuh saat proses pendinginan generator dengan

volume campuran amonia-air 900 cc ditunjukkan pada Gambar 3.8.

Gambar 3.8. Variasi keran terbuka penuh saat proses pendinginan

3.3. Variabel yang Diukur

Dalam penelitian ini variabel-variabel yang diukur antara lain :

1. Temperatur generator (T1)

2. Temperatur katup fluida satu arah (T2)

3. Temperatur evaporator (T3)

4. Temperatur air pendingin (T4)

5. Temperatur dinding kotak pendingin (T5)

6. Temperatur di dalam kotak pendingin (T6)

7. Tekanan evaporator (P)

3.4. Langkah Penelitian

Pengambilan data dalam penelitian ini menggunakan metode langsung

yaitu penulis mengumpulkan data dengan menguji langsung alat yang telah

dibuat. Langkah-langkah yang dilakukan adalah sebagai berikut :

1. Penelitian diawali dengan penyiapan alat seperti Gambar 3.1

2. Alat dipasang termokopel pada tempat yang akan diukur suhunya

3. Alat divakumkan menggunakan pompa vakum

4. Alat diisi dengan campuran amonia-air dengan kadar konsentrasi 30%

5. Pengambilan data dilakukan dengan memvariasikan volume campuran

amonia-air, bukaan keran saat proses absorbsi, dan keran terbuka penuh

saat proses pendinginan.

6. Pengambilan data dilakukan setiap 5 menit dengan mencatat suhu di setiap

titik.

7. Data yang dicatat saat proses desorbsi adalah waktu (t), tekanan (P),

temperatur generator (T1), temperatur katup fluida satu arah (T2),

temperatur evaporator (T3), dan temperatur air pendingin (T4) sedangkan

data yang dicatat saat proses absorbsi adalah waktu (t), tekanan (P),

temperatur generator (T1), temperatur katup fluida satu arah (T2),

temperatur evaporator (T3), temperatur air pendingin (T4), temperatur

dinding kotak pendingin (T5), dan temperatur di dalam kotak pendingin

(T6).

Pengolahan dan analisa data diawali dengan melakukan perhitungan

persamaan (1). Analisa akan lebih mudah dilakukan dengan membuat

grafik hubungan :

1. Hubungan temperatur di bagian-bagian pendingin dengan waktu

pencatatan data untuk variasi volume amonia-air 900 cc.

2. Hubungan temperatur di bagian-bagian pendingin dengan waktu

pencatatan data untuk variasi volume amonia-air 1300 cc.

3. Hubungan temperatur di bagian-bagian pendingin dengan waktu

pencatatan data untuk variasi bukaan keran sebesar 30°, 60°, dan 90° saat

proses absorbsi.

4. Hubungan temperatur di bagian-bagian pendingin dengan waktu

pencatatan data untuk variasi keran terbuka penuh saat proses

pendinginan,

3.5. Peralatan Pendukung

Adapun peralatan yang digunakan dalam penelitian tersebut adalah :

a. Stopwatch

Alat ini digunakan untuk mengukur waktu pencatatan tekanan dan

temperatur.

b. Kompor Listrik

Kompor listrik yang dapat diatur dayanya digunakan untuk

memanaskan generator saat proses desorbsi.

Gambar 3.10. Kompor listrik

c. Pencatat (Logger)

Logger digunakan untuk mencatat dan menampilkan temperatur di

setiap titik dari termokopel.

Gambar 3.11. Logger

d. Termokopel

Termokopel digunakan untuk mengukur temperatur yang

Gambar 3.12. Termokopel

e. Ember

Ember digunakan untuk merendam evaporator saat proses desorbsi

dan merendam generator saat proses absorbsi.

Gambar 3.13. Ember

f. Manometer

Manometer digunakan untuk mengukur tekanan evaporator.

19

BAB IV

DATA DAN PEMBAHASAN

Pengambilan data pada penelitian alat pendingin absorbsi amonia-air

menggunakan pipa celup 17 cm dengan variasi volume amonia-air dan

bukaan keran diperoleh data-data seperti Tabel 4.1 sampai dengan Tabel

Tabel 4.2. Variasi 1300 cc Amonia 30% (lanjutan)

COP rata-rata 0,91

Tabel 4.3. Variasi Bukaan Keran 30°, 60°,dan 90° saat Proses Absorbsi dengan Volume 900 cc Amonia 30%

Tabel 4.3. Variasi Bukaan Keran 30°, 60°, dan 90° saat Proses Absorbsi dengan Volume 900 cc Amonia 30% (lanjutan)

COP rata-rata 0,89

Tabel 4.4. Variasi Keran Terbuka Penuh saat Proses Pendinginan Generator dengan Volume 900 cc Amonia 30% (lanjutan)

Pencatatan data saat proses desorbsi dilakukan setiap 5 menit.

Variabel-variabel yang dicatat saat proses desorbsi adalah waktu (t),

tekanan (P), temperatur generator (T1), temperatur katup fluida satu arah

(T2), temperatur evaporator (T3), dan temperatur air pendingin (T4).

Pecatatan data saat proses pendinginan generator dilakukan setiap 10

menit. Variabel-variabel yang dicatat saat proses pendinginan generator

adalah waktu (t), tekanan (P), temperatur generator (T1), temperatur katup

fluida satu arah (T2), temperatur evaporator (T3), dan temperatur air

pendingin (T4).

Pencatatan data saat proses absorbsi dilakukan setiap 5 menit karena

terjadi penurunan suhu yang sangat cepat. Variabel-variabel yang dicatat

adalah waktu (t), tekanan (P), temperatur generator (T1), temperatur katup

fluida satu arah (T2), temperatur evaporator (T3), temperatur air pendingin

(T4), temperatur dinding kotak pendingin (T5) dan temperatur di dalam

T3 : Temperatur evaporator (℃)

T4 : Temperatur air pendingin (℃)

T5 : Temperatur dinding kotak pendingin (℃)

T6 : Temperatur di dalam kotak pendingin (℃)

Pada Gambar 4.1. dapat dilihat bahwa temperatur generator,

temperatur katup fluida satu arah, temperatur evaporator, dan tekanan naik

perlahan-lahan pada proses desorbsi. Energi panas dari kompor listrik

menaikkan temperatur generator, karena titik didih amonia lebih rendah

dari air maka amonia akan menguap terlebih dahulu dan mengalir menuju

ke evaporator. Uap amonia yang mengalir menuju ke evaporator ini

menyebabkan tekanan di dalam evaporator naik. Ketika tekanan sudah

mencapai konstan, maka proses desorbsi dihentikan dan dilanjutkan

dengan proses pendinginan ditunjukkan dengan turunnya temperatur

generator, temperatur katup fluida satu arah, temperatur evaporator, dan

temperatur air pendingin. Setelah temperatur generator dan temperatur

katup fluida satu arah mencapai suhu lingkungan, dilakukan proses

absorbsi (keran dibuka) dan evaporator dimasukkan ke dalam kotak

pendingin. Pada proses absorbsi terjadi penurunan tekanan yang sangat

cepat dan diikuti turunnya temperatur evaporator.

Pada variasi 900 cc amonia 30% ini proses pendinginan telah

berlangsung ditandai turunnya temperatur evaporator. Dari Gambar 4.1.

dapat dilihat bahwa temperatur terendah yang dapat dicapai evaporator

adalah -5℃ dan dapat bertahan dalam waktu yang relatif lama. Temperatur

yang dicapai evaporator ini dipengaruhi oleh kecepatan absorbsi uap amonia

oleh absorber (air). Semakin cepat uap amonia diserap oleh absorber, maka

Pada Gambar 4.2. dapat dilihat bahwa saat proses absorbsi tekanan

evaporator turun dan temperatur mencapai -5℃. Pada proses absorbsi ini

kalor di dalam kotak pendingin terserap oleh evaporator sehingga

temperatur dinding kotak pendingin dan temperatur di dalam kotak

pendingin perlahan mengalami penurunan. Temperatur terendah dinding

kotak pendingin yang dapat dicapai adalah 10℃ dan temperatur terendah

di dalam kotak pendingin yang dapat dicapai adalah 13℃.

Berdasarkan Gambar 4.2. dapat diketahui bahwa terdapat beda

temperatur yang cukup besar antara temperatur evaporator sebesar -5℃

dengan temperatur dinding sebesar 10℃ dan temperatur di dalam kotak

pendingin sebesar 13℃. Perbedaan temperatur evaporator dengan

temperatur dinding dan temperatur di dalam kotak pendingin disebabkan

karena isolasi yang kurang baik pada bagian dalam kotak pendingin

sehingga terjadi konveksi antara kotak pendingin dengan udara sekitar,

selain itu karena hasil pengelasan kurang presisi maka evaporator

menempel kurang maksimal pada dinding kotak pendingin.

Pada Gambar 4.3. dapat dilihat bahwa temperatur generator,

temperatur katup fluida satu arah, temperatur evaporator, dan tekanan naik

perlahan-lahan pada proses desorbsi. Energi panas dari kompor listrik

menaikkan temperatur generator, karena titik didih amonia lebih rendah dari

air maka amonia akan menguap terlebih dahulu dan mengalir menuju ke

evaporator. Uap amonia yang mengalir menuju ke evaporator ini

menyebabkan tekanan di dalam evaporator naik. Ketika tekanan sudah

mencapai konstan, maka proses desorbsi dihentikan dan dilanjutkan dengan

proses pendinginan ditunjukkan dengan turunnya temperatur generator,

temperatur katup fluida satu arah, temperatur evaporator, dan temperatur air

pendingin. Setelah temperatur generator dan temperatur katup fluida satu

arah mencapai suhu lingkungan, dilakukan proses absorbsi (keran dibuka)

terjadi penurunan tekanan yang sangat cepat dan diikuti turunnya temperatur

evaporator.

Gambar 4.3. Grafik perbandingan temperatur variasi 1300 cc amonia 30%

Pada variasi 1300 cc amonia 30% ini proses pendinginan telah

berlangsung ditandai turunnya temperatur evaporator. Dari Gambar 4.3.

dapat dilihat bahwa temperatur terendah yang dapat dicapai evaporator Absorbsi

adalah 11℃. Dengan volume 1300 cc amonia 30% ini maka amonia cair

yang ditampung evaporator akan lebih banyak. Semakin banyak amonia cair

yang ditampung evaporator maka semakin banyak pula kalor yang diserap

evaporator selama proses absorbsi berlangsung, namun pada variasi ini

proses absorbsi berjalan kurang maksimal. Hal ini disebabkan karena jika

volume amonia-air di dalam generator terlalu banyak maka tekanan uap

amonia dari evaporator tidak cukup kuat untuk menekan air yang ada di

dalam pipa celup pada generator, sehingga uap amonia yang seharusnya

masuk melalui pipa celup akan mendesak masuk melalui pipa uap. Hal ini

akan menyebabkan proses absorbsi berjalan sangat lambat. Pada variasi ini

tekanan sistem kembali vakum setelah 3 hari. Hal ini membuktikan bahwa

proses absorbsi pada percobaan ke 2 (dua) ini berjalan jauh lebih lambat

dibandingkan dengan variasi lainnya.

Pada Gambar 4.4. dapat dilihat bahwa saat proses absorbsi tekanan

evaporator turun dan temperatur mencapai mencapai 11℃. Pada proses

absorbsi ini kalor di dalam kotak pendingin terserap oleh evaporator

sehingga temperatur dinding kotak pendingin dan temperatur di dalam kotak

pendingin perlahan mengalami penurunan. Temperatur terendah dinding

kotak pendingin yang dapat dicapai adalah 18℃ dan temperatur terendah di

dalam kotak pendingin yang dapat dicapai adalah 26℃.

Berdasarkan Gambar 4.4. dapat diketahui bahwa terdapat beda

dengan temperatur dinding sebesar 18℃ dan temperatur di dalam kotak

pendingin sebesar 26℃. Perbedaan temperatur evaporator dengan

temperatur dinding dan temperatur di dalam kotak pendingin disebabkan

Gambar 4.4. Grafik perbandingan temperatur di dalam kotak pendingin variasi 1300 cc amonia 30%

karena isolasi yang kurang baik pada bagian dalam kotak pendingin sehingga

terjadi konveksi antara kotak pendingin dengan udara sekitar, selain itu karena

hasil pengelasan kurang presisi maka evaporator menempel kurang maksimal

Gambar 4.5. Grafik perbandingan temperatur 900 cc amonia 30% variasi bukaan keran 30°, 60°, dan 90° saat proses absorbsi

Pada Gambar 4.5. dapat dilihat bahwa temperatur generator,

temperatur katup fluida satu arah, temperatur evaporator, dan tekanan naik

perlahan-lahan pada proses desorbsi. Energi panas dari kompor listrik

menaikkan temperatur generator, karena titik didih amonia lebih rendah dari

air maka amonia akan menguap terlebih dahulu dan mengalir menuju ke

evaporator. Uap amonia yang mengalir menuju ke evaporator ini

menyebabkan tekanan di dalam evaporator naik. Ketika tekanan sudah Absorbsi

Pendinginan Desorbsi

60° 30°

mencapai konstan, maka proses desorbsi dihentikan dan dilanjutkan dengan

proses pendinginan ditunjukkan dengan turunnya temperatur generator,

temperatur katup fluida satu arah, temperatur evaporator, dan temperatur air

pendingin. Setelah temperatur generator dan temperatur katup fluida satu

arah mencapai suhu lingkungan, dilakukan proses absorbsi (keran dibuka)

dan evaporator dimasukkan ke dalam kotak pendingin. Pada proses absorbsi

terjadi penurunan tekanan yang sangat cepat dan diikuti turunnya temperatur

evaporator.

Pada percobaan yang ke 3 (tiga) ini dilakukan variasi bukaan keran

sebesar 30°, 60°, dan 90° dalam 1 (satu) kali pengambilan data dengan 900

cc amonia 30%. Jangka waktu variasi bukaan keran adalah 20 menit setiap

30° bukaan keran. Dari Gambar 4.5. dapat dilihat bahwa temperatur

terendah yang dapat dicapai evaporator adalah -5℃ namun hanya bertahan

dalam waktu yang singkat. Hal ini terjadi karena pengaruh bukaan keran 30°

saat proses absorbsi. Bukaan keran sebesar 30° ini memperlambat proses

penyerapan uap amonia oleh absorber (air) sehingga temperatur evaporator

terendah sebesar -5℃ ini hanya bertahan dalam waktu yang singkat. Setelah

keran dibuka sebesar 30° dilanjutkan dengan pembukaan keran sebesar 60°

dan 90°. Dari Gambar 4.5. dapat dilihat bahwa bukaan keran sebesar 60°

dan 90° tidak berpengaruh terhadap proses absorbsi. Hal ini disebabkan

karena tekanan dari evaporator hampir sama dengan tekanan semua sistem.

Dari hasil percobaan variasi bukaan keran ini dapat diketahui bahwa proses

Gambar 4.6. Grafik perbandingan temperatur 900 cc amonia 30% di dalam kotak pendingin variasi bukaan keran 30°, 60°, dan 90° saat proses absorbsi

Pada Gambar 4.6. dapat dilihat bahwa saat proses absorbsi tekanan

evaporator turun dan temperatur mencapai mencapai -5℃. Pada proses

absorbsi ini kalor di dalam kotak pendingin terserap oleh evaporator

sehingga temperatur dinding kotak pendingin dan temperatur di dalam

kotak pendingin perlahan mengalami penurunan. Temperatur terendah

dinding kotak pendingin yang dapat dicapai adalah 11℃ dan temperatur

Berdasarkan Gambar 4.6. dapat diketahui bahwa terdapat beda

temperatur yang cukup besar antara temperatur evaporator sebesar -5℃

dengan temperatur dinding sebesar 11℃ dan temperatur di dalam kotak

pendingin sebesar 14℃. Perbedaan temperatur evaporator dengan

temperatur dinding dan temperatur di dalam kotak pendingin disebabkan

karena isolasi yang kurang baik pada bagian dalam kotak pendingin

sehingga terjadi konveksi antara kotak pendingin dengan udara sekitar dan

permukaan, selain itu karena hasil pengelasan kurang presisi maka

evaporator menempel kurang maksimal pada dinding kotak pendingin.

Pada Gambar 4.7. dapat dilihat bahwa temperatur generator,

temperatur katup fluida satu arah, temperatur evaporator, dan tekanan naik

perlahan-lahan pada proses desorbsi. Energi panas dari kompor listrik

menaikkan temperatur generator, karena titik didih amonia lebih rendah dari

air maka amonia akan menguap terlebih dahulu dan mengalir menuju ke

evaporator. Uap amonia yang mengalir menuju ke evaporator ini

menyebabkan tekanan di dalam evaporator naik. Ketika tekanan sudah

mencapai konstan, maka proses desorbsi dihentikan dan dilanjutkan dengan

proses pendinginan ditunjukkan dengan turunnya temperatur generator,

temperatur katup fluida satu arah, temperatur evaporator, dan temperatur air

pendingin, karena pada variasi ini keran terbuka penuh saat proses

pendinginan generator maka saat dilakukan proses pendinginan generator

Gambar 4.7. Grafik perbandingan temperatur 900 cc amonia 30% variasi keran terbuka penuh saat proses pendinginan generator

penurunan tekanan yang sangat cepat dan diikuti turunnya temperatur

evaporator. Variasi yang dilakukan pada percobaan ke 4 (empat) ini adalah

keran terbuka penuh saat proses pendinginan generator (setelah proses

desorbsi dihentikan). Variasi ini menggunakan generator berkapasitas 900

cc amonia 30%. Dari Gambar 4.7. dapat dilihat bahwa temperatur terendah Pendinginan dan Absorbsi

yang dapat dicapai evaporator adalah -5℃ namun temperatur ini hanya

bertahan dalam waktu yang singkat.

Gambar 4.8. Grafik perbandingan temperatur 900 cc amonia 30% di dalam kotak pendingin variasi keran terbuka penuh saat proses pendinginan generator

Pada Gambar 4.8. dapat dilihat bahwa saat proses absorbsi tekanan

evaporator turun dan temperatur mencapai mencapai -5℃. Pada proses

absorbsi ini kalor di dalam kotak pendingin terserap oleh evaporator

sehingga temperatur dinding kotak pendingin dan temperatur di dalam

dinding kotak pendingin yang dapat dicapai adalah 16℃ dan temperatur

terendah di dalam kotak pendingin yang dapat dicapai adalah 17℃.

Berdasarkan Gambar 4.8. dapat diketahui bahwa terdapat beda

temperatur yang cukup besar antara temperatur evaporator sebesar -5℃

dengan temperatur dinding sebesar 16℃ dan temperatur di dalam kotak

pendingin sebesar 17℃. Perbedaan temperatur evaporator dengan

temperatur dinding dan temperatur di dalam kotak pendingin disebabkan

karena isolasi yang kurang baik pada bagian dalam kotak pendingin

sehingga terjadi konveksi antara kotak pendingin dengan udara sekitar dan

permukaan, selain itu karena hasil pengelasan kurang presisi maka

evaporator menempel kurang maksimal pada dinding kotak pendingin.

Pada Gambar 4.9. dapat dilihat bahwa pada variasi 900 cc amonia

30% temperatur evaporator terendah yang dicapai sebesar -5℃ dan dapat

bertahan selama 80 menit, variasi 1300 cc amonia 30% menghasilkan

temperatur evaporator terendah sebesar 11℃ dan dapat bertahan selama 75

menit, variasi bukaan keran 30°, 60°, dan 90° saat proses absorbsi

menghasilkan temperatur evaporator terendah sebesar -5℃ yang dapat

bertahan selama 5 menit, dan untuk variasi keran terbuka penuh saat proses

pendinginan generator menghasilkan temperatur evaporator terendah

Gambar 4.9. Grafik perbandingan temperatur evaporator variasi volume campuran amonia-air dan bukaan keran saat proses absorbsi dan pendinginan generator

Pada Gambar 4.10. dapat dilihat COP yang dihasilkan selama

penelitian dilakukan. COP pada penelitian ini dihitung menggunakan

persamaan (1). COP yang dihasilkan dari semua penelitian memiliki

selisih yang kecil. Dari ke 4 (empat) variasi yang dilakukan, COP tertinggi

dihasilkan pada penelitian ini lebih rendah dibandingkan dengan penelitian

yang pernah dilakukan Anthiocus Songko (COP: 0,98) dan Budi Harianto

(COP:0,92).

Gambar 4.10. Grafik perbandingan COP

Pada Gambar 4.11. dapat dilihat temperatur terendah dan temperatur

rata-rata di dalam kotak pendingin yang dihasilkan selama penelitian

dilakukan. Temperatur terendah sebesar 12℃ dan temperatur rata-rata

sebesar 13,4℃ tercapai pada variasi 900 cc amonia 30%.

Berdasarkan data yang dihasilkan, dapat diketahui bahwa proses

pendinginan telah berlangsung ditandai turunnya temperatur evaporator

saat proses absorbsi. Pendinginan dengan menggunakan siklus absorbsi

berlangsung dalam beberapa proses yaitu :

1. Proses desorbsi yaitu proses pelepasan amonia dari absorber (air) saat

generator dipanaskan.

2. Proses kondensasi yaitu proses pendinginan dan pengembunan uap

amonia yang terdesorbsi menjadi amonia cair. Amonia cair yang

dihasilkan ditampung di evaporator.

3. Proses absorbsi yaitu proses penyerapan amonia oleh absorber (air). Saat

proses absorbsi berlangsung, kalor di sekitar evaporator akan terserap.

Proses penyerapan kalor ini akan menyebabkan temperatur evaporator

44

BAB V

PENUTUP

5.1 Kesimpulan

Berdasarkan penelitian yang dilakukan, dapat disimpulkan beberapa

hal :

1. Telah berhasil dibuat alat pendingin absorbsi amonia-air sederhana yang

mudah dibuat dengan kemampuan industri lokal.

2. Temperatur evaporator terendah yang dihasilkan adalah -5℃ yang dapat

bertahan selama 80 menit pada variasi 900 cc amonia 30%.

3. COP yang dihasilkan pada penelitian ini sebesar 0,91 lebih rendah jika

dibandingkan dengan COP peneliti yang lain. (Songko Probo : COP 0,98

dan Budi Harianto: COP 0,92)

5.2 Saran

1. Proses pendinginan sistem absorbsi membutuhkan tekanan yang tinggi

(20 bar). Untuk itu dapat dibuat alat pendingin absorbsi yang tahan

tekanan tinggi.

2. Perancangan pipa celup dan pipa uap yang tepat untuk volume campuran

amonia-air yang lebih banyak sehingga dapat menyerap kalor lebih

3. Bagi peneliti lain yang akan meneliti siklus pendingin absorbsi. Penelitian

pendingin absorbsi bisa juga diteliti dengan memvariasikan laju

pemanasan pada generator.

4. Sebaiknya digunakan keran needle valve karena keran jenis ini mempunyai

DAFTAR PUSTAKA

Grenier, Ph. (1983), Experimental Result on a 12 m3 Solar Powered Cold Store

Using the Intermittent Zeolite 13x-Water Cycle. Solar World Congress

Harianto, Budi. (2010). Pengaruh Kadar Amonia Pada Unjuk Kerja Alat

Pendingin Absorbsi Amonia-Air, Yogyakarta: Universitas Sanata Dharma ,

Pergamon Press, pp. 353-358, 1984.

Hinotani, K, (1983), Development of Solar Actuated Zeolite Refrigeration

System. Solar World Congress

Kreussler, S (1999),

, Vol.1, Pergamon Press, pp. 527-531.

Experiments on Solar adsorption refrigeration Using Zeolite

and Water

Pons, M. (1986), Design of solar powered solid adsorption ice-maker.

. Laboratory for Solar Energy, University of Applied Sciences

Germany.

ASME J. of

Solar Engineering

Ramos, Miguel (2003), Evaluation Of A Zeolite-Water Solar Adsorption

Refrigerator.

, 108, 327-337, 1986.

ISES Solar World Congress (june, 14-19, 2003)

Songko Probo, P. A. (2010). Pendingin Absorbsi Amonia-Air Generator

Horisontal Tercelup, Yogyakarta: Universitas Sanata Dharma

, Goteborg,

Sweden.

Zhu, Z. (1987), Testing of a Solar Powered Zeolite-Water Refrigeration. M. Eng.

47

LAMPIRAN

DOKUMENTASI PENGAMBILAN DATA

Proses Desorbsi

Proses Pendinginan Generator

Bunga es pada Evaporator Selama Proses Absorbsi