– –

LIMBAH DETERJEN

SKRIPSI

PUJI LESTARI

PROGRAM STUDI S-1 KIMIA DEPARTEMEN KIMIA

PEMBUATAN DAN KARAKTERISASI MEMBRAN KOMPOSIT KITOSAN – SELULOSA DIASETAT – TiO2 UNTUK PENGOLAHAN

LIMBAH DETERJEN

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Sains Bidang Kimia Pada Fakultas Sains dan Teknologi

Universitas Airlangga Surabaya

Oleh:

PUJI LESTARI NIM 080810106

Tanggal Lulus:

18 Juli 2012

Disetujui oleh :

Pembimbing I, Pembimbing II,

Siti Wafiroh, S.Si, M.Si. Harsasi Setyawati, S.Si, M.Si.

– –

LIMBAH DETERJEN

SKRIPSI

Sebagai Salah Satu Syarat Untuk Memperoleh Gelar Sarjana Sains Bidang Kimia Pada Fakultas Sains dan Teknologi

Universitas Airlangga Surabaya

Oleh:

PUJI LESTARI NIM 080810106

Tanggal Lulus:

18 Juli 2012

Disetujui oleh :

Pembimbing I, Pembimbing II,

Siti Wafiroh, S.Si, M.Si. Harsasi Setyawati, S.Si, M.Si.

PEDOMAN PENGGUNAAN SKRIPSI

Skripsi ini tidak dipublikasikan, namun tersedia di perpustakaan dalam

lingkungan Universitas Airlangga. Diperkenankan untuk dipakai sebagai referensi

perpustakaan, tetapi pengutipan seijin penulis dan harus menyebutkan sumbernya

sesuai kebiasaan ilmiah.

Puji dan syukur kehadirat Allah SWT atas rahmat dan hidayah-Nya,

sehingga penyusun dapat menyelesaikan skripsi dengan judul Pembuatan dan

Karakterisasi Membran Komposit Kitosan – Selulosa Diasetat - TiO2 untuk

Pengolahan Limbah Deterjen dengan tepat waktu. Sholawat serta salam semoga

tercurahkan kepada Rasulallah Muhammad SAW yang memberi tauladan bagi

manusia.

Penyusun menyadari bahwa penulisan skripsi ini tidak lepas dari bantuan

berbagai pihak, untuk itu penyusun menyampaikan terima kasih kepada:

1. Ibu Siti Wafiroh, S.Si, M.Si. selaku pembimbing I dan Ibu Harsasi

Setyawati, S.Si, M.Si. selaku pembimbing II yang telah memberikan

semangat, saran, motivasi, doa dan bimbingan sampai terselesaikan

skripsi ini.

2. Bapak Drs. Handoko Darmokoesoemo, DEA selaku Dosen Wali yang

membimbing serta memberikan banyak saran.

3. Ibu Dr. Alfinda Novi Kristanti, DEA selaku Ketua Departemen Kimia

yang senantiasa memberikan dukungan.

4. Ibu Dra. Usreg Sri Handajani, M.Si dan Dr. Sri Sumarsih, M.Si selaku

dosen penguji yang telah memberikan banyak saran dan dukungan.

5. Seluruh keluarga besar Departemen Kimia, Fakultas Sains dan

6. Ibu Hj. Saemah dan bapak selaku orang tua, Mas Siswanto dan Mas

Agus Salim tercinta yang memberikan kasih sayang, motivasi, do’a,

kepercayaan, dan dukungan baik secara moril maupun materi serta

Mbak Titin yang telah melahirkan jagoan saya Enrico.

7. Teman – teman laboratorium Kimia Fisik: Laras, Della dan teman-

teman KB: sari, ryan, anggi, ayu, nadya, aci, yan polan, jemmy, mbak

ita S, Farm yang telah memberi dukungan dan semangat

8. Mas Kasanul Karim yang telah meluangkan banyak waktu, perhatian

dan tenaga lemburnya.

9. Teman – teman angkatan 2008 yang senantiasa menemani dalam

menuntut ilmu dan adik – adik angkatan 2009, 2010, dan 2011 yang

telah memberikan banyak dukungan.

10.Serta pihak – pihak yang tidak dapat disebutkan satu persatu yang

banyak memberikan saran, masukan dan pengalamannya.

Penyusun menyadari bahwa dalam penulisan skripsi ini masih banyak

kekurangan, sehingga penyusun mengharapkan kritik dan saran yang membangun

demi perbaikan skripsi ini selanjutnya. Penyusun berharap skripsi ini dapat

bermanfaat bagi perkembangan ilmu pengetahuan khususnya dalam pengolahan

limbah deterjen.

Surabaya, Juli 2012

Ku persembahkan kemenangan ini untuk:

Ibunda tercinta, Ibu Hj. Saemah yang telah menjadi orangtua yang sangat sempurna, bekerja dan mengajarkan perjuangan seorang perempuan, yang tiada kenal lelah tiap malam bersujud memohonkan yang terbaik untuk

anak paling bungsunya ini.

Mas Siswanto, sebagai anak pria sulung yang menggantikan posisi Bapak dalam mendidik pribadi dan membiayai pendidikan saya walaupun jauh

dimata

Mas Agus Salim, sebagai anak ke-2 yang selalu menjaga, melindungi dan membantu membiayai pendidikan adeknya sekuat tenaga walaupun

sekarang jauh diseberang pulau.

Sahabat ku Arif Nurul Hidayanti yang telah mengajarkan arti perjuangan walaupun telah terlebih dulu dipanggil Allah SWT.

Lestari, Puji., 2012. Pembuatan dan Karakterisasi Membran Komposit Kitosan – Selulosa Diasetat – TiO2 untuk Pengolahan Limbah Deterjen,

Skripsi di bawah bimbingan Siti Wafiroh, S.Si, M.Si. dan Harsasi Setyawati S.Si, M.Si., Departemen Kimia, Fakultas Sains dan Teknologi, Universitas Airlangga.

ABSTRAK

Teknologi membran telah berkembang dengan pesat dan memiliki berbagai keunggulan baik secara tehnik maupun ekonomi sehingga sering kali digunakan dalam proses pemisahan maupun pemurnian. Tujuan penelitian ini adalah

mengetahui pembuatan, karakterisasi dan pengaruh penambahan TiO2 pada

membran komposit kitosan – selulosa diasetat – TiO2. Sintesis kitosan dari

cangkang rajungan dilakukan melalui tahap deproteinasi, demineralisasi, depigmentasi dan deasetilasi. Sintesis selulosa diasetat dari batang pisang kepok

dilakukan melalui tahap pembuatan pulp, bleaching dan asetilasi. Pencetakan

membran dilakukan dengan metode inversi fasa dengan variasi konsentrasi selulosa diasetat 2%; 4%; 6%; 8%; 10%. Membran dengan sifat mekanik optimal pada variasi selulosa diasetat 4% dibuat membran komposit dengan variasi

konsentrasi TiO2 0,1; 0,15%; 0,20; 0,25%; 0,30%. Membran komposit kitosan –

selulosa diasetat – TiO2 yang dihasilkan dikarakterisasi dengan pengukuran

ketebalan, kinerja, sifat mekanik, morfologi dan diaplikasikan untuk pengolahan limbah deterjen. Hasil penelitian menunjukkan bahwa semakin besar konsentrasi selulosa diasetat, semakin banyak pori membran sehingga fluks meningkat dan

semakin besar konsentrasi TiO2 yang digunakan maka semakin besar sifat

mekanik dan rejeksi membran. Membran variasi TiO2 yang optimal dengan

konsentrasi kitosan 3%, selulosa diasetat 4%, dan TiO2 0,3% mempunyai

karakteristik ketebalan 0,01 mm, fluks 1099,95 L/m2.hari, rejeksi 97,70%, s

tress

0,0225 kN/mm2, strain 0,0576 dan Modulus Young 0,3906 kN/mm2 dan dapat

diaplikasikan untuk pengolahan limbah deterjen dengan fluks 832,93 L/m2.hari

dan rejeksi 95,39%.

Membrane of Chitosan-Cellulose Diacetate-TiO2 for Waste Detergent

Treatment, This script under guidance Siti Wafiroh, S.Si., M.Si, and Harsasi Setyawati, S.Si., M.Si., Department of Chemistry, Faculty of Science and technology, Universitas Airlangga.

ABSTRACT

Membrane technology has grown rapidly and has many advantages both technically and economically so often used in separation and purification process. The purpose of this research was to determine the production, characterization and

the effect variation of TiO2 on composite membranes of chitosan - cellulose

diacetate - TiO2. Synthesis chitosan from small crab shell use deproteination,

demineralization, depigmentation and deacetylation stage. Synthesis cellulose diacetate from banana kepok use phase pulping, bleaching and acetylation. Printing membrane use phase inversion method by varying the concentration of cellulose diacetate 2%, 4%, 6%, 8%, 10%. Membranes with optimal mechanical properties of cellulose diacetate in the variation of 4% is made to composite

membranes with concentration variation of TiO2, 0.1% 0.15%, 0.20%, 0.25%,

0.30%. Composite membrane of chitosan - cellulose diacetate - TiO2 produced

was characterized by thickness, performance, mechanical, morphology and applied to waste detergent treatment. The results showed that the increasing of concentration of cellulose diacetate make more the porous membrane so the flux

increases and the greater the concentration of TiO2 is used the more mechanical

and properties of the membrane. Variation of the optimal TiO2 membrane with

concentration of chitosan 3%, cellulose diacetate 4% and TiO2 0.3% have

characteristic of a thickness of 0.01 mm, flux 1099.95 L/m2.day, rejection

97.70%, stress 0.0225 kN/mm2, strain 0.3906 and Modulus Young 0.0576

kN/mm2 and can be applied to waste detergent treatment process with flux 832.93

L/m2.day and rejection 95.39%.

DAFTAR ISI

Halaman

HALAMAN JUDUL ... i

LEMBAR PERNYATAAN... ii

LEMBAR PENGESAHAN ... iii

LEMBAR PEDOMAN PENGGUNAAN SKRIPSI ... iv

KATA PENGANTAR ... v

1.1 Latar Belakang Permasalahan ... 1

1.2 Rumusan Masalah ... 6

1.3 Tujuan Penelitian ... 6

1.4 Manfaat Penelitian ... 6

BAB II TINJAUAN PUSTAKA ... 7

2.1 Rajungan ... 7

2.2 Kitin ... 7

2.3. Kitosan ... 9

2.4 Pembuatan Kitosan. ... 11

2.5 Karakterisasi Kitin dan Kitosan ... 13

2.6 Pisang Kepok... 15

2.7 Selulosa ... 17

2.8 Selulosa Diasetat ... 19

2.9 Membran ... 20

2.10Karakterisasi Membran ... 21

2.11 TiO2... 23

2.12Deterjen ... 26

2.13Natrium Lauryl Sulfat (NaLS) ... 28

3.3 Diagram Alir Penelitian ... 30

3.4 Prosedur Penelitian. ... 31

3.4.1 Pembuatan larutan pereaksi ... 31

3.4.2 Isolasi kitin dan pembuatan kitosan... 34

3.4.3 Karakterisasi kitin dan kitosan ... 35

3.4.4 Pembuatan selulosa diasetat ... 36

3.4.5 Karakterisasi selulosa diasetat ... 38

3.4.6 Pembuatan membran komposit kitosan – selulosa diasetat – TiO2 ... 39

3.4.7 Karakterisasi membran kitosan dengan variasi konsentrasi selulosa diasetat ... 40

3.4.7.1 Pengukuran ketebalan membran kitosan dengan variasi konsentrasi selulosa diasetat ... 40

3.4.7.2 Penentuan sifat mekanik membran kitosan dengan variasi konsentrasi selulosa diasetat ... 40

3.4.8 Karakterisasi membran komposit kitosan – selulosa diasetat – TiO2 ... 41

3.4.8.1 Pengukuran ketebalan membran komposit kitosan - selulosa diasetat – TiO2... 41

3.4.8.2 Penentuan kinerja (permeabilitas dan perselektivitas) membran komposit kitosan – selulosa diasetat – TiO2 ... 41

3.4.8.3 Penentuan sifat mekanik membran komposit kitosan – selulosa diasetat – TiO2 ... 42

3.4.8.4 Uji Fourier transform Infra Red (FT-IR) pada membran... 42

3.4.8.5 Uji morfologi membran dengan SEM... 42

3.4.9 Penentuan panjang gelombang maksimum NaLS dengan metode MBAS (Metylen Blue Active Substances) ... 43

3.4.10Pembuatan kurva standar NaLS ... 43

3.4.11Pengolahan limbah deterjen dengan membran komposit kitosan – selulosa diasetat- TiO2 ... 44

BAB IV HASIL DAN PEMBAHASAN ... 45

4.1Hasil Isolasi Kitin dan Pembuatan Kitosan ... 45

4.2Hasil Karakterisasi Kitin dan Kitosan ... 47

4.5Hasil Pembuatan Membran Komposit Kitosan – Selulosa

Diasetat – TiO2 ... 56

4.6Hasil karakterisasi Membran Kitosan – Selulosa Diasetat dengan

variasi Konsentrasi Selulosa Diasetat ... 58

4.6.1 Hasil pengukuran ketebalan membran kitosan dengan

variasikonsentrasi selulosa diasetat ... 58

4.6.2 Hasil penentuan sifat mekanik membran kitosan – selulosa

diasetat dengan variasi konsentrasi selulosa diasetat... 59

4.7 Hasil Karakterisasi Membran Komposit Kitosan – Selulosa

Diasetat – TiO2 ... 60

4.7.1 Hasil pengukuran ketebalan membran komposit kitosan -

selulosa diasetat – TiO2 ... 60

4.7.2 Hasil kinerja (permeabilitas dan perselektivitas) membran

komposit kitosan – selulosa diasetat – TiO2 ... 61

4.7.3 Hasil penentuan sifat mekanik membran komposit kitosan –

selulosa diasetat – TiO2 ... 64

4.7.4 Hasil uji Fourier transform Infra Red (FT-IR) pada

membran ... 66

4.7.5 Hasil morfologi membran dengan SEM ... 68

4.8 Hasil Penentuan Panjang Gelombang Maksimum Larutan NaLS

dengan Metode MBAS ... 69

4.9 Hasil Penentuan Kurva Standar NaLS ... 71

4.10 Hasil Pengolahan Limbah Deterjen ... 71

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan... 74

5.2 Saran ... 75

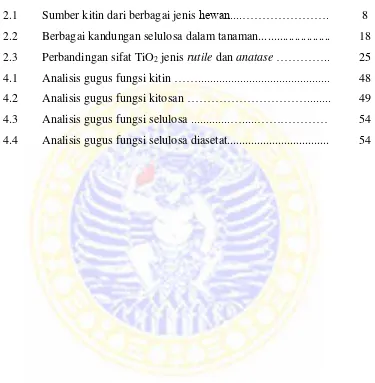

Tabel Judul Halaman

2.1 Sumber kitin dari berbagai jenis hewan....………. 8

2.2 Berbagai kandungan selulosa dalam tanaman... 18

2.3 Perbandingan sifat TiO2 jenis rutile dan anatase ………….. 25

4.1 Analisis gugus fungsi kitin ……... 48

4.2 Analisis gugus fungsi kitosan ………... 49

4.3 Analisis gugus fungsi selulosa ...…...……… 54

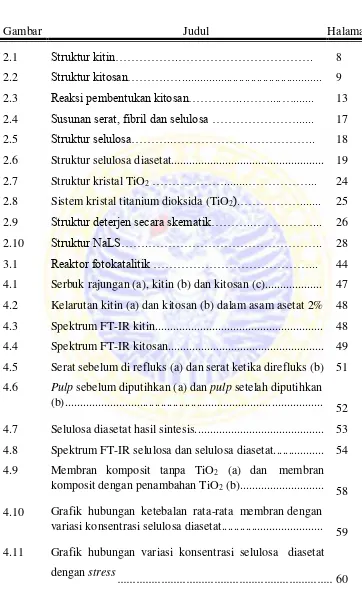

DAFTAR GAMBAR

Gambar Judul Halaman

2.1 Struktur kitin……….………. 8

2.2 Struktur kitosan……….…... 9

2.3 Reaksi pembentukan kitosan…………...……....…... 13

2.4 Susunan serat, fibril dan selulosa ………... 17

2.5 Struktur selulosa………..……….……….. 18

2.6 Struktur selulosa diasetat... 19

2.7 Struktur kristal TiO2………...………... 24

2.8 Sistem kristal titanium dioksida (TiO2).………... 25

2.9 Struktur deterjen secara skematik………..………... 26

2.10 Struktur NaLS…….……….. 28

3.1 Reaktor fotokatalitik ………... 44

4.1 Serbuk rajungan (a), kitin (b) dan kitosan (c)... 47

4.2 Kelarutan kitin (a) dan kitosan (b) dalam asam asetat 2% 48 4.3 Spektrum FT-IR kitin... 48

4.4 Spektrum FT-IR kitosan... 49

4.5 Serat sebelum di refluks (a) dan serat ketika direfluks (b) 51 4.6 Pulp sebelum diputihkan (a) dan pulp setelah diputihkan (b)... 52

4.7 Selulosa diasetat hasil sintesis... 53

4.8 Spektrum FT-IR selulosa dan selulosa diasetat... 54

4.9 Membran komposit tanpa TiO2 (a) dan membran komposit dengan penambahan TiO2 (b)... 58

4.10 Grafik hubungan ketebalan rata-rata membran dengan variasi konsentrasi selulosa diasetat... 59

Grafik hubungan konsentrasi TiO2 dengan strain...

Grafik hubungan konsentrasi TiO2 dengan Modulus

Young...

Spektrum membran kitosan – selulosa diasetat – TiO2...

Hasil SEM permukaan membran komposit kitosan –

selulosa diaseta –TiO2...

Hasil SEM penampang melintang membran komposit

kitosan selulosa diasetat –TiO2 ...

Mekanisme reaksi NaLS dengan metilen biru... Kurva standar NaLS...

4.13 Grafik fluks membran komposit dengan variasi

konsentrasi TiO2 ... 62

4.14 Grafik rejeksi membran komposit dengan variasi

konsentrasi TiO2 hasil filtrasi ... 62

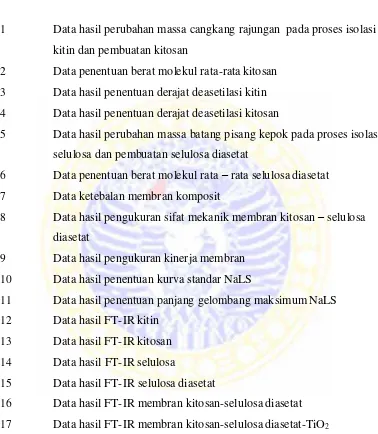

DAFTAR LAMPIRAN

Tabel Judul

1 Data hasil perubahan massa cangkang rajungan pada proses isolasi

kitin dan pembuatan kitosan

2 Data penentuan berat molekul rata-rata kitosan

3 Data hasil penentuan derajat deasetilasi kitin

4 Data hasil penentuan derajat deasetilasi kitosan

5 Data hasil perubahan massa batang pisang kepok pada proses isolasi

selulosa dan pembuatan selulosa diasetat

6 Data penentuan berat molekul rata – rata selulosa diasetat

7 Data ketebalan membran komposit

8 Data hasil pengukuran sifat mekanik membran kitosan – selulosa

diasetat

9 Data hasil pengukuran kinerja membran

10 Data hasil penentuan kurva standar NaLS

11 Data hasil penentuan panjang gelombang maksimum NaLS

12 Data hasil FT-IR kitin

13 Data hasil FT-IR kitosan

14 Data hasil FT-IR selulosa

15 Data hasil FT-IR selulosa diasetat

16 Data hasil FT-IR membran kitosan-selulosa diasetat

PENDAHULUAN

1.1 Latar Belakang Permasalahan

Air merupakan kebutuhan yang sangat penting bagi kehidupan. Air yang

dibutuhkan oleh makhluk hidup adalah air yang bersih dan sehat yaitu air yang

tidak mengandung bibit penyakit, bahan kimia yang beracun serta partikel-partikel

pengotor. Dalam kehidupan sehari-hari manusia menggunakan air untuk berbagai

keperluan seperti minuman, industri, pertanian dan lain sebagainya (Darmono,

2001).

Data dari Dinas Pekerjaan Umum Jakarta bersama tim JICA menunjukkan

bahwa pada tahun 2010, 75% pencemaran air disebabkan oleh buangan limbah

domestik dengan jumlah buangan 1.038.205 m3/hari. Berbagai sumber limbah

domestik salah satunya akibat adanya deterjen. Deterjen yang beredar di pasaran

pada umumnya merupakan deterjen dengan bahan aktif surfaktan LAS (Linear

Alkilbenzene Sulfonat (III) yang berasal dari petroleum (minyak bumi). Surfaktan

LAS merupakan salah satu surfaktan anionik yang banyak digunakan sebagai

bahan pembuat deterjen (Watkins, 2001). Setelah digunakan, LAS terbuang ke

ekosistem menjadi air limbah dan jika terakumulasi ke lingkungan dalam jumlah

yang banyak sehingga dapat menyebabkan rusaknya biota dalam perairan (Leon et

al., 2001). Keberadaan deterjen di perairan sangat berbahaya karena menimbulkan

Beberapa proses pengolahan limbah deterjen yang telah dilakukan antara

lain melalui degradasi anaerobik dengan persentase degradasi sebesar 79% namun

membutuhkan waktu yang sangat lama yaitu 165 hari (Lara-martin et al., 2007).

Pengolahan deterjen dengan metode fotokatalitik dengan material TiO2

mendegradasi NaLS sebesar 60% namun memiliki kelemahan dalam hal

pemisahan katalis setelah proses degradasi dan daya adsorpsi katalis terhadap

limbah (Doan dan Saidi, 2008). Sementara melalui degradasi anaerobik mampu

mendegradasi deterjen sebesar 53% namun membutuhkan waktu 270 hari (Duarte

et al., 2010). Proses degradasi aerobik melalui bakteri Camomonas testoteroni

menunjukkan pertumbuhan bakteri pada waktu inkubasi 40 jam dan hasil

degradasi deterjen 87,5%, namun kelemahan dari degradasi ini adalah

memerlukan waktu degradasi yang sangat lama (Schleheck et al, 2010). Proses

degradasi deterjen menggunakan karbon aktif mampu mendegradasi deterjen

sebesar 80%, tetapi memerlukan waktu lama, kontrol pH yang sulit dan kontrol

temperatur yang sesuai (Duman et al., 2010).

Dari uraian di atas diperlukan suatu teknik pengolahan limbah deterjen

yang dapat mengatasi kelemahan metode sebelumnya. Teknologi membran

memberikan keuntungan bagi masyarakat luas. Keunggulan penggunaan membran

adalah energi yang dibutuhkan sedikit karena tidak memerlukan energi untuk

perpindahan fasa, tidak membutuhkan banyak biaya dan modal. Proses operasinya

sederhana dan menggunakan alat – alat yang relatif mudah ditemukan (Baker et

pemisahan, baik untuk menguji kualitas air industri dan rumah tangga (Majewska,

2005 dan 2006), mikropartikel dan makropartikel, koloid, senyawa organik

terlarut (DOM) dll. (Zularisam et al., 2007 dan Mohammadi et al., 2008),

makanan dan industri farmasi untuk mendapatkan produk dengan kualitas yang

tinggi serta berbagai industri lainnya (Arthanareeswaran et al., 2004). Selain itu

pengembangan pengolahan deterjen menggunakan membran telah dikembangkan

antara lain dengan membran kitosan yang mampu mendegradasi deterjen sebesar

86,43% (Santoso, 2006), hasil penelitian menunjukkan bahwa pada peningkatan

konsentrasi kitosan, sifat mekanik membran meningkat namun fluks menurun dan

menggunakan membran selulosa asetat yang mampu mendegradasi NaLS 93,09%

(Prasetyo, 2002), hasil penelitian menunjukkan pada peningkatan konsentrasi

selulosa asetat, fluks membran meningkat namun sifat mekaniknya rendah.

Beberapa parameter penting dalam menentukan kualitas suatu membran

yang baik diantaranya mempunyai permeabilitas yang tinggi, permeselektifitas

yang tinggi, stabil pada temperatur yang tinggi, kestabilan mekanik dan tahan

terhadap zat kimia yang akan dipisahkan (Baker, 2004).

Salah satu membran polimer yang dikembangkan saat ini adalah membran

selulosa asetat (CA). Kelebihan dari selulosa asetat sebagai material membran

adalah sifatnya rejeksi tinggi, mudah untuk di produksi, dan bahan mentahnya

merupakan sumber yang dapat diperbaharui (renewable). Kekurangan membran

yang terdapat di alam (Drioli, 2009) dan memiliki fluks yang tinggi namun sifat

mekaniknya rendah.

Untuk proses pemisahan yang optimal diperlukan membran yang

dikompositkan dengan senyawa lain agar didapatkan membran yang memiliki

fluks tinggi dan sifat mekanik yang tinggi (Drioli, 2009). Untuk itu, diperlukan

modifikasi untuk meningkatkan gugus reaktif dalam material membran seperti

penambahan kitosan (Liu et al., 2006 and Boricha et al., 2010). Kitosan adalah

poli 2-amino-2-deoksi-β-D-glukosa, merupakan turunan dari kitin, poli-β-N-

asetil-D-glukosamin, yang merupakan suatu amino polisakarida alami paling

berlimpah di alam. Kitosan diperoleh melalui proses deasetilasi dari kitin, dimana

gugus asetil pada kitin, oleh hidrogen diubah menjadi gugus amina dengan

penambahan larutan basa kuat berkonsentrasi tinggi (Planas, 2002). Sebagai

membran, kitosan memiliki kelebihan seperti sifat permeabilitas yang tinggi,

memiliki kemampuan membentuk film yang bagus, memiliki sifat mekanik yang

kuat, murah dan tidak beracun serta mudah didapatkan (Khor, 2002). Di samping

itu kelemahan kitosan adalah larut dalam medium cair yang bersifat asam lemah

serta memiliki fluks dan stabilitas yang rendah dalam proses pemisahan (Boricha

and Murthy, 2010).

Membran merupakan lapisan tipis memiliki sifat rapuh dan tidak bertahan

lama sehingga perlu dikompositkan dengan senyawa lain agar diperoleh membran

yang kuat (Jayakumar et al., 2011). Selama beberapa waktu, bahan anorganik

dan biomaterial. TiO2 memiliki kemampuan bereaksi secara sempurna

(biokompatibilitas) yang baik, mempercepat reaksi dan sifat antikorosif yang

sangat kuat sebagai bahan tambahan pada lapisan tipis di permukaan dan akhir –

akhir ini digunakan sebagai bahan pengisi untuk matriks polimer (Jayakumar et

al., 2011 and Liu et al., 2011).

Berdasarkan uraian di atas penelitian ini akan mengkompositkan kitosan -

selulosa diasetat – TiO2 dengan tujuan untuk membentuk membran dengan sifat

mekanik yang kuat dan fluks yang tinggi serta dapat mengolah limbah deterjen

secara optimal. Kitosan diperoleh dari deasetilasi kitin cangkang rajungan.

Kitosan dikarakterisasi dengan uji kelarutan, derajat deasetilasi dan berat molekul.

Sedangkan selulosa diasetat dibuat dari selulosa serat batang pisang kepok dan

dikarakterisasi melalui analisis gugus fungsi dan penentuan berat molekul.

Membran komposit kitosan – selulosa diasetat – TiO2 dibuat dengan variasi

konsentrasi selulosa diasetat 2,0%; 4,0%; 6,0%; 8,0%; dan 10,0% (b/v) dan

variasi konsentrasi TiO2 0,10%; 0,15%; 0,2%; 0,25%; dan 0,3 % (b/v). Membran

komposit kitosan – selulosa diasetat – TiO2 dikarakterisasi dengan pengukuran

tebal membran, uji kinerja membran, uji sifat mekanik, morfologi dan

1.2 Rumusan Masalah

1. Bagaimana cara membuat membran komposit kitosan – selulosa diasetat -

TiO2?

2. Bagaimana karakteristik membran komposit kitosan – selulosa diasetat – TiO2?

3. Bagaimana pengaruh variasi konsentrasi TiO2 terhadap kinerja membran dan

sifat mekanik membran pada pengolahan limbah deterjen?

1.3 Tujuan Penelitian

1. Mengetahui cara membuat membran komposit kitosan – selulosa diasetat-TiO2.

2. Mengetahui karakteristik membran komposit kitosan – selulosa diasetat – TiO2.

3. Mengetahui pengaruh variasi konsentrasi TiO2 terhadap kinerja membran dan

sifat mekanik membran pada pengolahan limbah deterjen.

1.4 Manfaat

Manfaat penelitian ini adalah memberikan informasi mengenai pengolahan

limbah deterjen yaitu dengan membran komposit kitosan – selulosa diasetat -

TiO2 dari cangkang rajungan dan batang pisang kepok. Diharapkan dalam

penelitian ini dapat digunakan sebagai sumbangan pemikiran bagi perkembangan

ilmu dibidang lingkungan dan teknologi, khususnya dalam penanganan

BAB II

TINJAUAN PUSTAKA

2.1 Rajungan (Portunus pelagicus)

Rajungan (Portunus pelagicus) merupakan salah satu komoditas ekspor sektor

perikanan Indonesia yang dijual dalam bentuk rajungan beku atau kemasan dalam

kaleng. Dari aktivitas pengambilan dagingnya oleh industri pengolahan rajungan

dihasilkan limbah kulit keras (cangkang) cukup banyak yang jumlahnya dapat

mencapai sekitar 40-60 % dari total berat rajungan. Cangkang rajungan ini dapat

dimanfaatkan sebagai campuran pakan ternak, tetapi pemanfaatan ini belum dapat

mengatasi limbah cangkang rajungan secara maksimal (Srijanto, 2003). Padahal

limbah cangkang rajungan masih mengandung senyawa kimia cukup banyak,

diantaranya ialah protein 20 – 40 %, mineral (CaCO3) 20 – 30 % dan kitin 20 – 40 %

(Khor, 2001).

2.2 Kitin

Kitin berasal dari bahasa yunani chitin, yang berarti kulit kuku. Kitin

merupakan komponen utama dari eksoskeleton invertebrate, crustacean, insekta dan

juga dinding sel fungi dan yeast dimana komponen ini berfungsi sebagai komponen

penyokong dan pelindung. Senyawa kitin adalah suatu polimer golongan polisakarida

yang tersusun atas satuan-satuan β-(1,4)-2-asetamida-2-deoksi-D-glukosa. Nama lain

Gambar 2.1 Struktur kitin

Kitin merupakan salah satu dari polisakarida yang paling banyak ditemukan

selain selulosa dan starch (zat tepung). Kitin menduduki peringkat kedua setelah

selulosa sebagai komponen organik paling banyak di alam. Selulosa dan starch

merupakan zat penting bagi tumbuhan untuk membentuk makanannya (zat

karbohidrat) dan pembentukan dinding sel. Kitin banyak ditemukan secara alamiah

pada kulit jenis crustacea, antara lain kepiting, udang, dan lobster (Twu et al., 2003).

Kitin merupakan polimer alamiah yang dapat di temukan di alam berbeda–beda

besarnya tergantung pada sumbernya. Sumber kitin dari beberapa jenis hewan

ditunjukkan pada Tabel 2.1

Tabel 2.1 Sumber kitin dari berbagai jenis hewan

Kitin adalah senyawa yang stabil terhadap reaksi kimia, tidak beracun (non

toxic) dan bersifat biodegradable. Kitin tidak larut dalam air (bersifat hidrofobik),

alkohol serta tidak larut dalam asam maupun alkali encer. Kitin dapat larut dengan

proses degradasi menggunakan asam-asam mineral pekat, seperti asam formiat

anhidrat (Mourya et al., 2008).

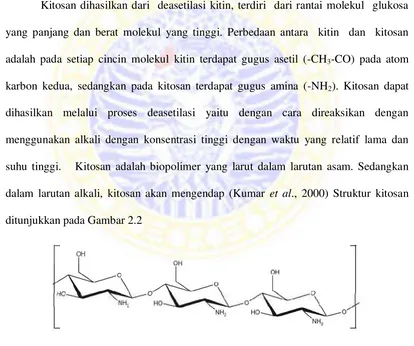

2.3 Kitosan

Kitosan dihasilkan dari deasetilasi kitin, terdiri dari rantai molekul glukosa

yang panjang dan berat molekul yang tinggi. Perbedaan antara kitin dan kitosan

adalah pada setiap cincin molekul kitin terdapat gugus asetil (-CH3-CO) pada atom

karbon kedua, sedangkan pada kitosan terdapat gugus amina (-NH2). Kitosan dapat

dihasilkan melalui proses deasetilasi yaitu dengan cara direaksikan dengan

menggunakan alkali dengan konsentrasi tinggi dengan waktu yang relatif lama dan

suhu tinggi. Kitosan adalah biopolimer yang larut dalam larutan asam. Sedangkan

dalam larutan alkali, kitosan akan mengendap (Kumar et al., 2000) Struktur kitosan

ditunjukkan pada Gambar 2.2

Gambar 2.2 Struktur kitosan

mempunyai nama kimia Poly d-glucosamine (β (1,4) 2-amino-2-deoxy-D-glucose)

(Djaeni et al., 2003).

Kitosan diperoleh dengan berbagai macam bentuk morfologi diantaranya

struktur yang tidak teratur, bentuknya kristalin atau semikristalin. Selain itu dapat

juga berbentuk padatan amorf berwarna putih dengan struktur kristal tetap dari

bentuk awal kitin murni. Kitin memiliki sifat biologi dan mekanik yang tinggi

diantaranya adalah biorenewable, biodegradable, dan biofungsional. Kelarutan

kitosan dalam larutan asam serta viskositas larutannya tergantung dari derajat

deasetilasi dan derajat degradasi polimer (Gupta, 2011).

Suatu molekul dikatakan kitin bila mempunyai derajat deasetilasi (DD)

sampai 10% dan kandungan nirogennya kurang dari 3-5%, dikatakan kitosan bila

nitrogen yang terkandung pada molekulnya lebih besar dari 5% berat dan derajat

deasetilasi lebih dari 70% (Khor, 2001).

Kitosan kering tidak mempunyai titik lebur. Penyimpanan kitosan dalam

jangka waktu yang relatif lama menyebabkan sifat keseluruhan dan viskositasnya

akan berubah. Bila kitosan disimpan lama dalam keadaan terbuka maka akan terjadi

dekomposisi warna menjadi kekuningan dan viskositasnya berkurang (Khor, 2002).

Kitosan tidak larut dalam air namun larut dalam asam, memilki viskositas

cukup tinggi ketika dilarutkan, sebagian besar reaksi karakteristik kitosan merupakan

reaksi karakteristik kitin. Adapun berbagai solvent yang digunakan umumnya tidak

melarutkan kitosan adalah asam lemah seperti asam formiat, asam asetat, asam

laktat dan asam glutamat (Mourya et al., 2008).

Kitosan banyak digunakan di berbagai industri kimia, antara lain dipakai

sebagai koagulan dalam pengolahan limbah air, bahan pelembab, pelapis benih yang

akan ditanam, adsorben ion logam, anti kanker /anti tumor, anti kolesterol, komponen

tambahan pakan ternak, sebagai lensa kontak, pelarut lemak, dan pengawet (Mourya

et al., 2008).

2.4 Pembuatan Kitosan

Kandungan eksoskeleton crustacea meliputi kitin, protein, material anorganik

terutama kalsium karbonat, pigmen dan sebagian kecil lemak. Secara umum

pemurnian kitin secara kimiawi terdiri dari dua tahap yaitu tahap deproteinisasi dan

tahap demineralisasi. Untuk hasil yang lebih baik biasanya dilanjutkan dengan proses

depigmentasi (Gupta, 2011).

Protein dalam kulit rajungan mencapai sekitar 20 - 40% dari bahan

keringnya. Protein tersebut berikatan kovalen dengan kitin. Proses deproteinasi dapat

dilakukan dengan beberapa reagen seperti NaOH, Na2CO3, NaHCO3, KOH, K2CO3,

Ca(OH)2, NaHSO3, CaHSO3, Na3PO4 dan Na2S. Namun reagen yang umum

digunakan adalah NaOH. Serbuk rajungan direaksikan dengan larutan natrium

hidroksida panas dalam waktu 120 menit. Adapun tujuan dari proses ini untuk

memisahkan atau melepas ikatan-ikatan antara protein dan kitin (Khor, 2001).

demineralisasi bertujuan untuk menghilangkan garam-garam anorganik atau

kandungan mineral yang ada pada kitin terutama kalsium karbonat. Reaksi yang

terjadi adalah sebagai berikut :

CaCO3 (s) + 2HCl (aq) CaCl2 (aq) + H2O (l) + CO2 (g)

Ca3(PO4)2(s) + 4HCl (aq) 2CaCl2(aq) + Ca(H2PO4)2(l)

Proses depigmentasi bertujuan untuk menghilankan zat-zat warna proses

deproteinasi dan proses demineralisasi. Pada proses depigmentasi hasil dari proses

demineralisasi direaksikan lebih lanjut dengan menggunakan pemutih berupa natrium

hipoklorit (NaOCl) atau peroksida. Proses depigmentasi bertujuan untuk

menghasilkan warna cerah pada kitin (Khor, 2001).

Proses deasetilasi dilakukan dengan merebus kitin dalam larutan NaOH 50%

untuk menghilangkan gugus asetil. Produk yang diperoleh dari proses ini dinamakan

kitosan (Khor, 2001 and Mourya et al., 2008).

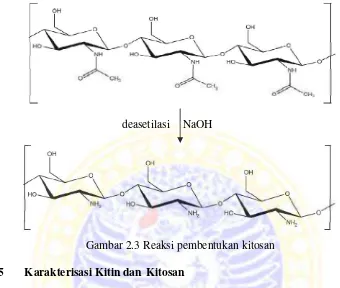

Reaksi pembentukan kitosan dari kitin merupakan reaksi hidrolisis suatu

amida oleh suatu basa. Kitin bertindak sebagai amida dan NaOH sebagai basanya.

Mula-mula terjadi reaksi adisi, dimana gugus (–OH) masuk ke dalam gugus

(NHCOCH3) kemudian terjadi eliminasi gugus (CH3COO-) sehingga dihasilkan suatu

amina yaitu kitosan. Secara sederhana reaksi pembentukan kitosan dari kitin pada

deasetilasi NaOH

Gambar 2.3 Reaksi pembentukan kitosan

2.5 Karakterisasi Kitin dan Kitosan

Karakterisasi kitin dan kitosan dilakukan dengan menghitung rendemen, uji

kelarutan dan derajat deasetilasi. Karakterisasi kitosan dilanjutkan dengan penentuan

berat molekul.

Rendemen kitin dihitung berdasarkan perbandingan antara berat kitin dengan

berat limbah rajungan menggunakan persamaan (1)

Rendemen = (Berat kitin/Berat Limbah Rajungan) x 100% (1)

Kitin maupun kitosan dilarutkan dalam asam asetat 2% dengan perbandingan

1: 100 (b/v). Kitosan larut dalam asam asetat sedangkan kitin tidak larut dalam asam

asetat (Kyoon No et al., 2000). Penentuan derajat deasetilasi kitin dan kitosan

sekitar 1655 cm-1 dan gugus hidroksil 3450 cm-1 (Khor, 2001). Persentase derajat

deasetilasi dihitung dengan persamaan (2)

DD = 100 − [(Æ1655) x 115] (2)

Æ3450

Dengan

Nilai A (absorbansi) = log (Po/P)

A1655 = Absorbansi pada bilangan gelombang 1655 cm-1 untuk serapan

gugus amida (CH CONH-) 3

A 3450

-1

= Absorbansi pada bilangan gelombang 3450 cm untuk serapan

gugus hidroksi (-OH)

Penentuan berat molekul kitosan dilakukan dengan viskometer Oswald

dilarutkan dalam asam asetat 2% dan diukur waktu alirnya (t0) berdasarkan viskositas

a

Viskositas intrinsik adalah titik pada grafik ketika C = 0.

Viskositas intrinsik dapat ditentukan dari viskositas spesifik yang diperoleh

dari persamaan Huggins (Baker, 2004).

ŋsp

Nilai Mv ditentukan dengan persamaan Mark Houwik-Sakurada:

(4)

Pisang kepok (Musa paradisiaca) merupakan tanaman yang berasal dari Asia

Tenggara termasuk Indonesia. Pisang kepok merupakan tanaman semak berbatang

semu (Pesudostem). Batangnya memiliki bonggol (umbi) yang besar dan banyak

Klasifikasi pisang kepok antara lain:

Kingdom : Plantae

Super Divisi : Spermatophyta

Divisi : Magnoliophyta

Kelas : Liliopsida

Sub Kelas : Commelinidae

Ordo : Zingiberales

Famili : Musaceae

Genus : Musa

Spesies : Musa paradisiacal fa typca

Pisang memiliki kandungan serat yang cukup tinggi pada batang semunya

(Pseudostem). Serat yang terkandung dalam batang pisang kepok basah adalah 65% –

70%. Sebuah serat dalam sebuah sel memilki panjang 1-50 mm dengan diameter 10-

50 mm. Serat tanaman berbentuk tabung yang terdiri dari sel dinding yang

mengelilingi lumen pusat yang mempengaruhi penyerapan air ke dalam serat

tanaman. Dinding sel ini terbentuk dari selulosa kristalin yang berada dalam berbagai

komposisi lignin dan hemiselulosa. Memiliki serat mikrofibril dengan diameter 10 –

30 nm yang terdiri dari 30 – 100 molekul selulosa yang mempengaruhi kekuatan

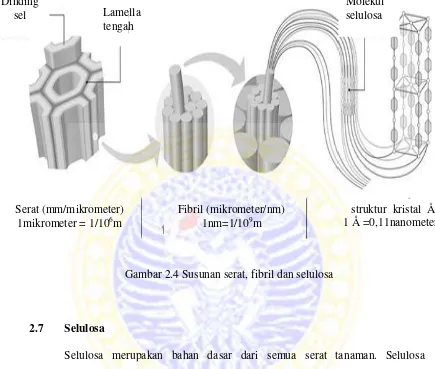

mekanik (Kalia et al., 2011). Gambar susunan serat, fibril dan selulosa pada dinding

dengan n derajat polimerisasi antara 500-10.000 dan berat molekulnya bervariasi

antara 50.000 sampai 2,5 juta. Selulosa merupakan bahan dengan struktur kristalin

dan salah satu menyusun utama dinding sel kayu. Struktur selulosa ditunjukkan pada

Gambar 2.5 Dinding

sel Lamella

tengah

Molekul selulosa

Serat (mm/mikrometer)

1mikrometer = 1/106m Fibril (mikrometer/nm) 1nm=1/109m 1 Å =0,11nanometer struktur kristal Å

Gambar 2.4 Susunan serat, fibril dan selulosa

2.7 Selulosa

Selulosa merupakan bahan dasar dari semua serat tanaman. Selulosa

merupakan polimer kondensasi linear yang terdiri D-anhydroglucopyranose dengan

n-Gambar 2.5 Struktur selulosa

Selulosa memiliki struktur yang stabil dan memiliki titik leleh yang lebih

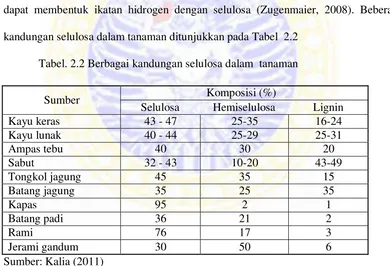

besar dari suhu dekomposisinya sehingga memiliki sifat fisik yang kuat. Selulosa

tidak larut dalam air dan tidak mudah leleh, selulosa hanya larut dengan pelarut yang

dapat membentuk ikatan hidrogen dengan selulosa (Zugenmaier, 2008). Beberapa

kandungan selulosa dalam tanaman ditunjukkan pada Tabel 2.2

Tabel. 2.2 Berbagai kandungan selulosa dalam tanaman

Sumber Komposisi (%)

Selulosa Hemiselulosa Lignin

Kayu keras 43 - 47 25-35 16-24

Kayu lunak 40 - 44 25-29 25-31

Ampas tebu 40 30 20

Sabut 32 - 43 10-20 43-49

Tongkol jagung 45 35 15

Batang jagung 35 25 35

Kapas 95 2 1

Batang padi 36 21 2

Rami 76 17 3

Jerami gandum 30 50 6

2.8 Selulosa Diasetat

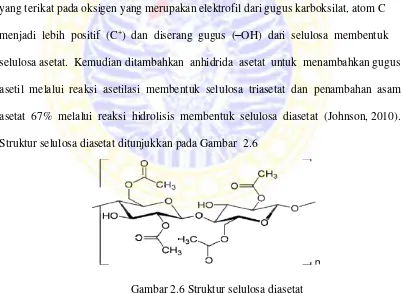

Selulosa diasetat merupakan selulosa dengan molekul glukosa mengikat dua

gugus asetil. Proses reaksi pembentukan selulosa diasetat dari selulosa adalah melalui

3 tahap yaitu penggembungan yang menghasilkan pulp, asetilasi dengan anhidrida

asetat sehingga terjadi reaksi asetilasi dan hidrolisis. Selulosa diasetat memiliki sifat

yang lebih amorf daripada selulosa sehingga dapat dilarutkan untuk membentuk

membran. Selulosa diasetat larut dalam aseton dan kloroform (Zugenmaier, 2008).

Selulosa diasetat diperoleh dari reaksi asetilasi, H2SO4 sebagai katalis yaitu H+

yang terikat pada oksigen yang merupakan elektrofil dari gugus karboksilat, atom C

menjadi lebih positif (C+) dan diserang gugus (–OH) dari selulosa membentuk

selulosa asetat. Kemudian ditambahkan anhidrida asetat untuk menambahkan gugus

asetil melalui reaksi asetilasi membentuk selulosa triasetat dan penambahan asam

asetat 67% melalui reaksi hidrolisis membentuk selulosa diasetat (Johnson, 2010).

Struktur selulosa diasetat ditunjukkan pada Gambar 2.6

2.9 Membran

Teknologi membran telah berkembang dengan pesat. Membran memiliki

berbagai keunggulan baik secara tehnik maupun ekonomi sehingga sering kali

digunakan dalam proses pemisahan maupun pemurnian (Majewska et al., 2006).

Membran merupakan suatu fasa yang bertindak sebagai penghalang yang

selektif terhadap aliran molekul ion yang terdapat dalam cairan atau uap yang

berhubungan dengan kedua sisinya. Proses membran dapat digunakan dalam aplikasi

yang sangat luas dan dapat dipastikan kegunaannya semakin meningkat (Kislik,

2010).

Cara pemisahan dengan membran dapat didasarkan pada bahan dan struktur

yang sama namun menggunakan metode yang berbeda dalam mengembangkan

inovasi baru pada proses pemisahan. Inovasi tehnik pemisahan ini dapat

dikembangkan melalui kombinasi dengan membran baru seperti reaktor membran

fotokatalitik. Saat ini, banyak industri yang menggabungkan berbagai operasi

membran yang cocok untuk proses pemisahan. Berdasarkan eksistensinya, membran

terdiri dari membran alami dan sintetis. Membran alami merupakan membran pada

sistem dan proses makhluk hidup dengan komponen utama adalah lemak dan protein.

Sedangkan membran sintetis merupakan membran buatan yang dapat dibuat dari

bahan alami (biomembran) dan bahan non alami. Membran sintestis untuk proses

pemisahan dapat diklasifikasikan berdasarkan selektivitas penghalang, struktur dan

diatur hambatan selektivitasnya, berpori, tidak keropos dan memiliki afinitas kimia

(Baker, 2004).

Ada beberapa teknik pembuatan membran yaitu sintering, stretching, track-

ecthing, template leaching, coating dan phase inversion (inversi fasa). Tehnik inversi

fasa merupakan proses transformasi polimer dari fasa cair ke fasa padat dengan

kondisi terkendali. Proses pengendapan di inisiasi dari satu campuran menjadi dua

cairan yang saling campur dimana salah satu fasa cair yang mengandung polimer

konsentrasi tinggi akan memadat dan membentuk matriks sehingga morfologi

membran dapat diatur (Nunes and Peinemann, 2001).

Perkembangan membran sangat pesat dibuktikan dengan meluasnya aplikasi

membran yang sangat luas. Dalam industri kimia dan farmasi, perbaharuan sumber

daya alam, bioteknologi, industri makanan, transfer energi, pengolahan limbah dan

lingkungan (Pabby et al., 2009) seperti sterilisasi air minum, desalinasi air laut,

klarifikasi air nira, industri pengolahan limbah tekstil, ion exchange pada proses

elektrodialisis, hemodialisis, biosensor dan adsorben (Meyyapan, 2005).

2.10 Karakterisasi Membran

Karakterisasi membran dilakukan dengan penentuan kinerja membran yaitu

rejeksi (perselektivitas), fluks (permeabilitas), ketebalan membran dan uji tarik.

Pengukuran ketebalan membran merupakan salah satu indikator kontrol

kualitas membran. Membran diukur dengan alat mikrometer sekrup pada bagian

Kemampuan membran dalam menahan zat terlarut (spesi tertentu) dalam

umpan dan meloloskan pelarut (spesi yang lain) di atas permukaan membran disebut

selektivitas (Baker, 2004). Penentuan koefisien rejeksi didasarkan pada persamaan (6)

R = 1 − Cp x 100 % Cƒ

(6)

Keterangan R = koefisien rejeksi (%)

Cp = konsentrasi zat terlarut dalam permeat

Cp = konsentrasi zat terlarut dalam umpan

Fluks merupakan volume permeat yang melewati membran persatuan per

satuan luas per satuan waktu (Mulder, 1996). Penentuan fluks (permeabilitas)

menggunakan persamaan (7).

o =

FÆ (8)

Regangan merupakan perbandingan perubahan panjang (∆l) akibat suatu gaya

dengan arah sejajar dengan panjang mula–mula (lo) sampel. Penentuan tegangan

menggunakan persamaan (9).

s = l − lo lo = Al lo (9)

Modulus Young merupakan kemiringan kurva tegangan– regangan. Penentuan

Modulus Young dengan persamaan (10).

E =

os (10)

2.11 TiO2

Sebelum dikenal sebagai semikonduktor yang memiliki celah energi relatif

lebar dengan sifat super hidrofilik ketika terkena cahaya. Titanium adalah logam

transisi berwarna perak dengan nomor atom 22, massa atom relatif 47,9 dan massa

jenis 4,5079 g/cm3. Dalam bentuk mikroskopis, TiO

2 diketahui memiliki dua bentuk

utama yaitu kristal dan amorf (Gunlazuardi, 2001).

Konfigurasi elektron atom titanium (22Ti) ialah 1s2 2s2 2p6 3s2 3p6 4s2 3d2

sementara atom oksigen (8O) yaitu 1s2 2s2 2p4. Secara sederhana orbital molekul TiO2

terbentuk antara ikatan kulit 3d pada Ti dengan kulit 2p pada O. Tingkat energi kulit

3d menjadi daerah konduktif molekul sedangkan kulit 2p menjadi area valensi

TiO2 amorf dikenal memiliki kemampuan untuk mendegradasi polutan dalam

waktu yang tidak singkat. Sedangkan dalam bentuk kristal, TiO2 diketahui memiliki

tiga fase kristal yang berbeda yaitu rutile, anatase dan brookite. Bentuk kristal

anatase dapat diamati pada pemanasan TiO2 bubuk mulai dari suhu 120oC dan

mencapai sempurna pada suhu 500oC, sedangkan bentuk kristal rutil mulai terbentuk

pada suhu 700oC. Rutil cenderung lebih stabil pada suhu tinggi, sedangkan anatase

cenderung lebih stabil pada suhu rendah. Keduanya mempunyai sistem kristal

tetragonal. Brukit biasanya terdapat hanya dalam mineral dan mempunyai struktur

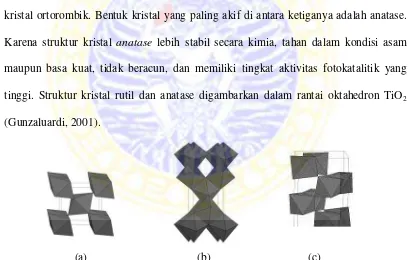

kristal ortorombik. Bentuk kristal yang paling akif di antara ketiganya adalah anatase.

Karena struktur kristal anatase lebih stabil secara kimia, tahan dalam kondisi asam

maupun basa kuat, tidak beracun, dan memiliki tingkat aktivitas fotokatalitik yang

tinggi. Struktur kristal rutil dan anatase digambarkan dalam rantai oktahedron TiO2

(Gunzaluardi, 2001).

(a) (b) (c)

Gambar 2.7 Struktur kristal titanium dioksida rutil (a), anatase (b), dan brukit (c)

Rutile merupakan bentuk kristal yang paling stabil dibandingkan dua fase

2

eksitasi elektron ke pita konduksi dapat dengan mudah terjadi apabila kristal ini dikenai

cahaya dengan energi yang lebih besar dari pada celah energinya. Kristal ini juga dapat

terbentuk akibat pemanasan TiO2 amorf pada suhu 400oC hingga 600oC sedangkan

pemanasan hingga 700oC akan menyebabkan kristal anatase bertranformasi menjadi

rutile. Sedangkan brookite merupakan jenis kristal yang paling sulit diamati karena

sifatnya yang tidak mudah dimurnikan (Diebold, 2003).

TiO2 merupakan material standar pada reaksi fotokatalitik. Ukuran rata-rata

partikel anatase dan rutile berturut-turut adalah 85 dan 25 nm Molekul TiO2 dalam

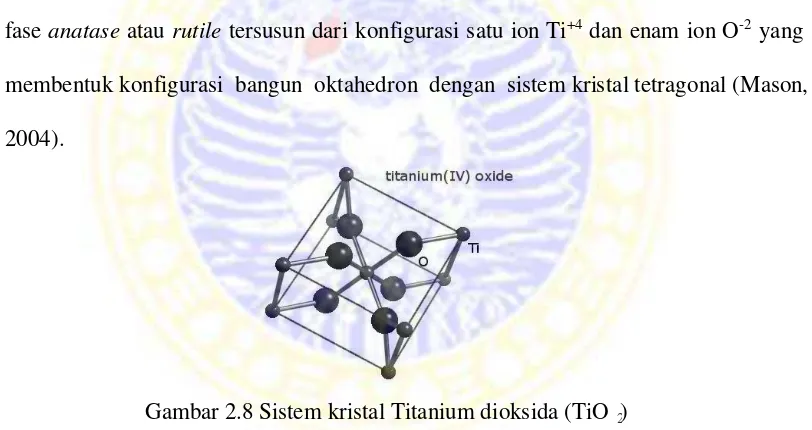

fase anatase atau rutile tersusun dari konfigurasi satu ion Ti+4 dan enam ion O-2 yang

membentuk konfigurasi bangun oktahedron dengan sistem kristal tetragonal (Mason,

2004).

Gambar 2.8 Sistem kristal Titanium dioksida (TiO )

TiO2 paling banyak digunakan sebagai material fotokatalitik karena paling

stabil, tahan terhadap korosi, aman dan memiliki sifat ampifilik. Sifat ampifilik

ditunjukkan dengan perubahan sifat permukaan TiO2 yang super hidrofobik sebelum

disinari UV menjadi super hidrofilik setelah disinari UV. Karakteristik ini

2.12 Deterjen

Deterjen berasal dari bahasa latin yaitu detergee yang artinya pembersih.

Definisi ini terlalu luas karena sabun juga termasuk di dalamnya. Detergen adalah

surfaktan yang terkonsentrasi pada antarfasa dan memiliki sifat sebagai bahan aktif

permukaan sehingga dapat digunakan sebagai emulgator. Bahan dasar dari deterjen

adalah minyak nabati, selain itu bisa digunakan minyak bumi. Fraksi minyak bumi

yang dipakai adalah senyawa hidrokarbon parafin dan olefin (Myers, 2006).

Pada umumnya deterjen mengandung surfaktan, builder, filler dan additives.

Surfaktan (surface active agent) merupakan zat aktif permukaan yang mempunyai

ujung berbeda yaitu hidrofilik (suka air) dan hidrofobik (suka lemak). Bahan aktif ini

berfungsi menurunkan tegangan permukaan air sehingga dapat melepaskan kotoran

yang menempel pada permukaan bahan.

Builder (pembentuk) berfungsi meningkatkan efisiensi pencuci dari surfaktan

dengan cara menon-aktifkan mineral penyebab kesadahan air. Contoh : Phosphates

(Sodium Tri Poly Phosphat/STPP), Asetat (Nitril Tri Asetat/NTA, Ethylene Diamine

Tetra Acetate/EDTA), Silikat (Zeolit), dan Sitrat (asam sitrat) (Myers, 2006).

Filler (pengisi) adalah bahan tambahan deterjen yang tidak mempunyai

kemampuan meningkatkan daya cuci, tetapi menambah kuantitas atau dapat

memadatkan dan memantapkan sehingga dapat menurunkan harga. Contoh : Sodium

sulfate (Pramono, 2002).

Natrium benzene sulfat

berhubungan langsung dengan daya cuci deterjen. Additives ditambahkan lebih untuk

maksud komersialisasi produk. Contoh : Enzyme, Borax, Sodium chloride, Carboxy

Methyl Cellulose (CMC) dipakai agar kotoran yang telah dibawa oleh deterjen ke

dalam larutan tidak kembali ke bahan cucian pada waktu mencuci (anti redeposisi)

(Myers, 2006).

Surfaktan merupakan garam natrium dan alkil benzen sulfonat berantai

panjang dan mempunyai keunggulan dalam hal tidak mengendap bersama ion logam

dalam air sadah.

b. gugus non polar a. gugus polar

Gambar 2.9 Struktur surfaktan, gugus polar (a), dan gugus non polar (b)

Gugus polar (kepala) yang bersifat hidrofilik dan gugus non polar (ekor) yang

bersifat hidrofobik menimbulkan perbedaan afinitas terhadap pelarut. Gugus yang

satu mempunyai afinitas yang besar terhadap pelarut sehingga dapat menarik seluruh

molekul ke dalam larutan. Gugus yang lain ditolak oleh pelarut karena afinitas

terhadap molekul pelarut lebih kecil dibandingkan afinitas antar molekul pelarut.

Salah satu sifat dari deterjen adalah kemampuannya untuk menghilangkan

akan menahan partikel-partikel tersebut dan bagian kepala yang larut dalam air akan

berorientasi sedemikian rupa menuju ke air. Pada proses ini akan terjadi pelepasan

noda dari bahan pakaian dan memecahnya menjadi bagian-bagian yang lebih kecil

dimana tiap-tiap noda dikelilingi oleh selimut yang bermuatan negatif dari bagian

kepala yang menonjol keluar. Gaya tolak menolak antara muatan sejenis ini

melindungi untuk terbentuknya kembali partikel-partikel noda yang tersuspensi

dalam air akan keluar ketika dibilas dengan air (Myers, 2006).

2.13 Natrium Lauryl Sulfat ( NaLS)

NaLS diperoleh dari sulfat lauril alkohol dan Na2CO3. Sulfat lauril alkohol

diperoleh dengan mereaksikan asam sulfat dengan lauril alkohol. NaLS termasuk

jenis surfaktan anionik dengan struktur pada Gambar 2.9. Rumus molekul NaLS

adalah CH3(CH2)10CH2OSO3Na dengan berat molekul 288,38 gr/mol. Penggunaan

NaLS antara lain sebagai bahan utama dalam deterjen dan pasta gigi (O’Neil, 2001). O

CH3 (CH2)11 O S O- Na+ O

METODE PENELITIAN

3.1Tempat dan Waktu Penelitian

Penelitian ini dilakukan di laboratorium Kimia Fisik, Departemen Kimia,

Fakultas Sains dan Teknologi, Universitas Airlangga. Penelitian dilaksanakan

pada bulan Februari 2012 sampai dengan Juni 2012.

3.2Bahan dan Alat Penelitian

3.2.1Bahan-bahan

Bahan yang digunakan dalam penelitian ini adalah cangkang rajungan

(Portunus pelagicus), batang pisang kepok (Musa paradisiaca fa typica) dan

limbah deterjen. Bahan-bahan kimia yang digunakan pada penelitian ini memiliki

kadar kemurnian pro analisis kecuali disebutkan lain yaitu bahan H2SO4 pekat,

TiO2, NaLS, asam asetat glasial 98%, anhidrida asetat, metanol, indikator

fenolftalein, kloroform, NaH2PO4.2H2O, aseton, NaOCl 12%, Ca(OH)2 teknis,

HCl 32,5%, NaOH teknis, metilen biru, KBr, kertas lakmus, dan akuades.

3.2.2Alat-alat

Alat yang digunakan dalam penelitian ini adalah seperangkat alat gelas,

termometer, pengaduk magnetik, timbangan analitik, erlenmeyer bertutup,

pemanas (hot plate), corong Buchner, oven, cawan petri, shaker, desikator,

Autograph AG-10 TE Shimadzu, viskometer Oswald, peralatan SEM,

1. Deproteinasi

Membran kitosan - selulosa diasetat dengan sifat mekanik optimal

Variasi TiO2 0,1%; 0,15%; 0,2%; 0,25%; 0,3% (b/v)

Membran komposit kitosan - selulosa diasetat – TiO2

Ketebalan

membran Sifat mekanik membran

Kinerja membran Serbuk rajungan

Kitin

Karakterisasi membran

stress fluks rejeksi

Uji FTIR

1. Uji FTIR

2. kelarutan Selulosa diasetat

strain Modulus

young

3.3 Diagram Alir Penelitian

1. Dicuci dan dikeringkan 2. Dipotong dan digiling

3. Disaring dengan saringan mesh

kitosan

Membran kitosan - selulosa diasetat

variasi selulosa diasetat 2,0%; 4,0%; 6,0%; 8,0% dan 10 % (b/v)

Cangkang rajungan

Membran komposit kitosan – selulosa diasetat – TiO2 optimum

3.4.1 Pembuatan larutan pereaksi

a. Pembuatan larutan NaOH 3,5%

Ditimbang 4 gram NaOH teknis dan dimasukkan kedalam gelas beker

kemudian dilarutkan akuades sampai 100 mL. NaOH merupakan senyawa kimia

yang bersifat higroskopis dan reaksinya eksoterm sehingga melarutkan dalam

akuades sedikit demi sedikit.

b. Pembuatan larutan HCl 2N

Sebanyak 19 mL HCl 32,5% dimasukkan dalam gelas beker 100 mL

kemudian ditambahkan akuades sampai 100 mL.

c. Pembuatan larutan NaOH 50%

Ditimbang 62,5 gram NaOH teknis dan dimasukkan kedalam gelas beker

kemudian dilarutkan dengan akuades. Setelah larut dipindah ke dalam labu ukur

100 mL dan ditambahkan dengan akuades sampai tanda batas dan dihomogenkan.

NaOH merupakan senyawa kimia yang bersifat higroskopis dan reaksinya

eksoterm sehingga melarutkan dalam akuades sedikit demi sedikit dan gelas beker

dimasukkan dalam penangas es.

d. Pembuatan larutan Ca(OH)2 2,5 %

Ditimbang 3 gram Ca(OH)2 teknis dan dilarutkan dengan akuades dalam

gelas beker ditambahkan akuades sampai 100 mL.

e. Pembuatan larutan NaOH 17,5 % (b/v)

dengan penambahan akuades sedikit demi sedikit dan gelas beker dimasukkan

dalam penangas es.

f. Pembuatan larutan asam asetat 67 %

Sebanyak 68,4 mL asam asetat glasial 98% (b/b) dimasukkan kedalam

gelas beker 100 mL, ditambahkan dengan akuades sampai volume 100 mL.

g. Pembuatan larutan asam asetat 2%

Sebanyak 2 mL asam asetat glasial 98 % (b/b) dimasukkan dalam gelas

beker 100 mL dan ditambahkan akuades sampai 100 mL.

h. Pembuatan larutan NaOCl 5 %

Sebanyak 42 mL NaOCl 12 % dimasukkan dalam gelas beker 100 mL dan

ditambahkan akuades sampai 100 mL.

i. Pembuatan larutan NaOH 2% (b/v)

Ditimbang 2,5 gram NaOH teknis dimasukkan ke dalam gelas beker 100

mL dilarutkan dengan akuades. Setelah larut, ditambahkan akuades sampai

volume 100 mL.

j. Pembuatan larutan NaOH 4%

Ditimbang 5 gram NaOH teknis dimasukkan dalam gelas beker 100 mL

dan dilarutkan dengan akuades. Setelah larut, ditambahkan akuades sampai 100

mL.

k. Pembuatan larutan NaOH 1N

Sebanyak 5 gram NaOH teknis dimasukkan dalam gelas beker 100 mL

Sebanyak 33,5 mL H2SO4 pekat dimasukkan ke dalam gelas beker 100 mL

yang telah berisi akuades 40 mL melalui dinding gelas dan ditambahkan akuades

sampai 100 mL.

m. Pembuatan larutan H2SO4 1N

Sebanyak 5,5 mL H2SO4 pekat dimasukkan ke dalam gelas beker 100 mL

yang telah berisi akuades 40 mL melalui dinding gelas dan ditambahkan akuades

sampai 100 mL.

n. Pembuatan larutan pencuci

Sebanyak 50 gram NaH2PO4.2H2O dilarutkan dengan akuades 200 mL

dalam gelas beker 1000 mL, ditambahkan 41 mL H2SO4 6N dan ditambahkan

akuades sampai volume 1000 mL.

o. Pembuatan larutan metilen biru

Sebanyak 50 gram NaH2PO4.2H2O dilarutkan dengan akuades 400 mL

dalam gelas beker 1000 mL. Setelah larut, dimasukkan ke dalam labu ukur 1000

mL. Ditimbang dengan teliti 100 mg serbuk metilen biru dan dilarutkan dalam

100 mL akuades dan diambil 30 mL, lalu dimasukkan dalam labu ukur 1000 mL

yang berisi larutan NaH2PO4.2H2O, ditambahkan 40 mL H2SO4 1N dan akuades

sampai tanda batas.

p. Pembuatan larutan TiO2 dalam metanol

Masing – masing ditimbang TiO2 0,1 g; 0,15 g; 0,2 g; 0,25 g; dan 0,3 g

dihomogenkan sehingga diperoleh larutan TiO2 0,1 %; 0,15%; 0,20%; 0,25% dan

0,3% (b/v).

q. Pembuatan larutan NaLS 100 ppm

Ditimbang dengan tepat 0,1000 g NaLS padat yang dilarutkan dengan

akuades dalam gelas beker. Kemudian dipindah kedalam labu ukur 1000 mL,

ditambahkan akuades hingga tanda batas dan dihomogenkan.

r. Pembuatan larutan standar NaLS

Larutan induk NaLS 100 ppm diambil 1,00 mL ; 2,00 mL ; 3,00 mL ; 4,00

mL dan 5,00 mL dengan menggunakan mikroburet, kemudian dimasukkan labu

ukur 100 mL. Larutan dikocok sampai sehingga diperoleh konsentrasi larutan

standar 1,0 ppm ; 2,0 ppm ; 3,0 ppm ; 4,0 ppm dan 5,0 ppm.

3.4.2 Isolasi kitin dan pembuatan kitosan

Limbah cangkang rajungan (Portunus pelagicus) dibersihkan, dicuci dan

dikeringkan dengan sinar matahari. Setelah kering, dipotong kecil – kecil ± 5 mm

kemudian digiling sampai menjadi serbuk.

Langkah awal pembuatan kitin yaitu melalui deproteinasi, demineralisasi,

depigmentasi dan sintesis kitosan melalui tahap deasetilasi. Deproteinasi dimulai

dengan 100 gram serbuk cangkang rajungan ditambah dengan NaOH 3,5% (b/v)

dengan perbandingan 1:10 (b/v). Campuran diaduk dengan magnetic stiter dengan

pemanasan 65oC selama 120 menit. Hasilnya dicuci dengan akuades sampai

netral, disaring dan dikeringkan dalam oven pada suhu 65oC (Ernasuryaningtyas,

magnetic stirer pada temperatur ruangan selama 30 menit. Kemudian kitin dicuci

dengan akuades hingga netral (Ernasuryaningtyas, 2011). Pada proses

depigmentasi kitin dilakukan dengan tujuan menghilangkan warna kitin sehingga

diperoleh kitin dengan warna cerah. Serbuk kitin ditambahkan aseton dengan

perbandingan 1:10 (b/v) diaduk dengan magnetic stirer selama 30 menit

kemudian dicuci dengan akuades sampai netral (diuji dengan kertas lakmus biru)

dan di keringkan dalam oven pada suhu 80oC selama 24 jam (Ernasuryaningtyas,

2011).

Proses deasetilasi dilakukan untuk membuat kitosan dengan

menambahkan NaOH 50% pada kitin dengan perbandingan 1:10 (b/v) dan

dipanaskan selama 120 menit pada suhu 95oC di atas hot plate. Kemudian dicuci

dengan akuades hingga netral, disaring dan dikeringkan pada 120oC selama 24

jam. Randemen kitin dan kitosan ditentukan dengan persamaan (1).

3.4.3 Karakterisasi kitin dan kitosan

Karakterisasi kitin dilakukan dengan uji kelarutan dan derajat deasetilasi.

Karakterisasi kitosan dilakukan dengan uji kelarutan, derajat deasetilasi dan

penentuan berat molekul. Uji kelarutan dilakukan dengan kitin maupun kitosan

dilarutkan dalam asam asetat 2%, dengan perbandingan 1:100 (Kyoon et al.,

2000). Jika tidak larut, maka serbuk merupakan kitin dan jika larut maka serbuk

3450 cm-1. Perbandingan dua gugus tersebut ditentukan dengan cara membuat

garis lurus dari 1800 cm-1 sampai 1600 cm-1 sebagai garis dasar bagi pita gugus

amida dan membuat garis lurus dari 4000 cm-1 hingga 2500 cm-1 sebagai garis

dasar pita gugus hidroksil, (Khan et al., 2002). Kemudian DD dapat dihitung

dengan menggunakan persamaan (2).

Penentuan berat molekul dilakukan dengan viskometer Oswald yaitu 0,15

gram kitosan hasil sintesis dilarutkan dalam asam asetat 2% dan dimasukkan

dalam labu ukur 100 mL dan ditambahkan akuades sampai tanda batas (larutan A

0,15% (b/v). Kemudian dibuat variasi konsentrasi larutan A yaitu 0,1 A; 0,2 A;

0,3 A; dan 0,4A g/dL (b/v). Masing–masing dimasukkan dalam viskometer

Oswald sebanyak 5,0 mL dan diukur waktu alirnya (t1). Asam asetat juga diukur

waktu alirnya (t0) dan nilai Mv ditentukan dengan persamaan Mark Houwik-

Sakurada (persamaan 5).

3.4.4 Pembuatan selulosa diasetat

Preparasi sampel serat batang pisang kepok (Musa paradisiaca farma

typica) dilakukan dengan mencuci batang pisang kepok kemudian dipotong

dengan ukuran ± 2 cm dan dikeringkan di bawah sinar matahari. Pembuatan

selulosa diasetat melalui beberapa tahap yaitu: pembuatan pulp, bleaching pulp

dan sintesis selulosa diasetat.

Pembuatan pulp dari serat batang pisang kepok dimulai dengan

labu alas bulat yang telah diisi dengan 150 mL larutan NaOH 17,5 % (b/v) dan

dipanaskan dengan refluks selama 4 jam. Langkah selanjutnya diblender agar

serat lebih halus dan didinginkan pada suhu kamar kemudian di cuci dengan

akuades sampai pH netral (bebas basa) dan dicetak dalam loyang dan dikeringkan

dalam oven pada temperatur ≤ 60oC dihasilkan pulp (Suryani, 2011).

Bleaching (pemutihan) pulp dilakukan dengan menimbang 10 gram pulp

kering dan ditambahkan 88 mL akuades dalam gelas beker. Selanjutnya pulp

diaduk magnetic stirer dan dipanaskan pada temperatur 60oC sampai berbentuk

bubur. Bubur yang terbentuk didinginkan pada suhu kamar dan ditambahkan

sekitar 100 mL NaOCl 5% (v/v) dan terus diaduk dengan magnetic strrer selama

30 menit. Selanjutnya dibilas dengan akuades dan direndam dalam NaOH 2%

(v/v) didiamkan selama 30 menit dan campuran tersebut dibilas dengan akuades

sampai netral (diuji dengan kertas lakmus merah) dan dikeringkan di udara

terbuka (Suryani, 2011). Pada langkah ini diperoleh pulp dengan warna putih.

Pembuatan selulosa diasetat dari pulp serat batang pisang kepok dilakukan

dengan menimbang 10 gram pulp dan ditambahkan 24 mL asam asetat glasial

dalam tabung erlenmeyer tertutup dan diaduk dengan shaker selama 1 jam pada

temperatur 40oC. Campuran ditambahkan 60 mL asam asetat glasial dan 0,5 mL

H2SO4 pekat diaduk selama 45 menit pada temperatur 40ºC dan didinginkan

mencapai suhu 18oC. Langkah selanjutnya ditambahkan lagi 27 mL anhidirida

67% (v/v) sebanyak 30 mL tetes demi tetes selama 3 jam pada temperatur 40ºC

dan diaduk dengan magnetic stirrer selama waktu hidrolisis 15 jam. Selanjutnya

larutan diendapkan dengan menambahkan aquades tetes demi tetes dan diaduk

sehingga diperoleh endapan berbentuk serbuk. Endapan disaring dan dicuci

sampai netral (di uji dengan kertas lakmus biru) kemudian dikeringkan pada oven

dengan suhu 60-70ºC. Endapan yang telah kering dihancurkan dengan mortar dan

disimpan dalam desikator (Suryani, 2011).

3.4.5 Karakterisasi selulosa diasetat

Karakterisasi selulosa disetat dilakukan dengan analisis gugus fungsi

dengan FTIR dan penentuan berat molekul. Analisis gugus fungsi selulosa

diasetat hasil sintesis menggunakan FTIR dengan cara 0,025 gram selulosa

diasetat ditambahkan 0,5 gram KBr dan digerus dalam mortar. Campuran tesebut

dimasukkan dalam pelet dan ditekan hingga membentuk lapisan tipis transparan.

Kemudian pelet direkam spektrumnya dalam tempat sampel pada bilangan

gelombang 4000 – 667 cm-1.

Penentuan berat molekul selulosa diasetat dilakukan dengan viskometer

Oswald yaitu 0,15 gram selulosa diasetat hasil sintesis dilarutkan dalam aseton

dan dimasukkan dalam labu ukur 100 mL (larutan B). Kemudian dibuat variasi

konsentrasi larutan B yaitu 0,2 B; 0,4 B; 0,6 B; dan 0,8 B. Masing–masing

dimasukkan dalam viskometer Oswald sebanyak 5,0 mL dan diukur waktu alirnya

(t1). Aseton juga diukur waktu alirnya (t0) dan nilai Mv dengan ditentukan dengan

Membran kitosan dibuat dengan variasi selulosa diasetat untuk

memperoleh membran dengan sifat mekanik yang tinggi yaitu dengan variasi

selulosa diasetat 2%, 4%, 6%, 8%, dan 10%. Membran dibuat dengan kitosan

dilarutkan dalam asam asetat 2% dan selulosa diasetat dilarutkan dalam aseton.

Masing – masing dilarutkan dalam erlenmeyer tertutup dan diaduk dengan

magnetik stirer hingga larut sempurna. Membran komposit dibuat dengan kitosan

dan variasi selulosa diasetat digabungkan dan ditambahkan formamida 8%,

diaduk kembali dengan magnetic stirer ± 6 jam sampai terbentuk larutan yang

homogen dan didiamkan 1 malam untuk menghilangkan gelembung udara.

Larutan yang telah bebas dari gelembung udara dibuat membran dengan

metode inversi fasa. Langkah awal ialah dengan menuangkan larutan dope di atas

cawan petri kemudian untuk membentuk dan meratakan permukaan membran,

digoyang – goyangkan dan diputar membentuk lapisan tipis membran. Membran

yang telah dicetak kemudian di keringkan dalam oven sampai suhu penguapan

80oC dan dibiarkan selama 3 jam. Setelah itu pelat kaca dimasukkan ke dalam

bak koagulasi NaOH 4% untuk membantu melepaskan membran yang telah

dicetak. Membran yang diperoleh kemudian dicuci dengan akuades mengalir

untuk menghilangkan sisa-sisa pelarut dan dikeringkan.

Membran kitosan – selulosa disetat dikarakterisasi dengan penentuan sifat

mekanik membran dengan uji tarik. Dari karakterisasi membran kitosan – selulosa