BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil Preparasi Kulit Batang Pisang Kepok

Preparasi kulit batang pisang diawali dengan mencucinya menggunakan air

hingga bersih dan dijemur di bawah sinar matahari hingga kering. Proses

pengeringan ini membutuhkan waktu yang cukup lama karena kulit batang pisang

memiliki kandungan air yang cukup tinggi sehingga sukar kering. Setelah kulit

batang pisang kering, kulit batang pisang dipotong-potong dengan ukuran sekitar

1-2 cm bertujuan untuk memperbesar luas permukaan sehingga mempercepat

reaksi dalam pembuatan pulp.

4.2 Hasil Pembuatan Pulp dari Kulit Batang Pisang

Langkah awal pembuatan pulp dari kulit batang pisang yaitu dengan

menimbang kulit batang pisang yang telah kering sebanyak 20 gram lalu

direndam dengan larutan Ca(OH)2 2,5% sebanyak 200 mL selama 7 hari. Tujuan

proses perendaman ini adalah untuk mereaktifkan serat, mengembangkan serat

agar menjadi lebih lunak sehingga mempermudah pembuatan pulp dan

menurunkan derajat polimerisasi. Setelah proses perendaman selesai, kulit batang

pisang tersebut dicuci dengan akuades sampai bebas basa yang dapat diuji

menggunakan kertas lakmus merah dimana warna dari kertas lakmus merah

tersebut tidak berubah. Selanjutnya batang pisang dimasukkan ke dalam labu alas

bulat yang telah diisi dengan 150 mL larutan NaOH 17,5% lalu campuran tersebut

menghilangkan lignin dan hemiselulosa yang terdapat dalam kulit batang pisang.

Lepasnya lignin dan hemiselulosa ditandai dengan berubahnya warna campuran

kulit batang pisang dengan NaOH yang semula berwarna coklat menjadi hitam.

Setelah proses refluks selesai, campuran tersebut didinginkan lalu dicuci kembali

dengan akuades hingga bebas basa yang dapat diuji menggunakan kertas lakmus.

Kulit batang pisang yang bebas basa lalu dikeringkan dalam oven pada suhu 600C

hingga kering selama semalam. Pada penelitian ini diperoleh pulp sebesar

80,75 gram dengan rendemen 22,43%. Rendemen yang didapat sangat kecil hal

ini dikarenakan banyaknya kandungan lignin dan hemiselulosa pada kulit batang

pisang yang hilang selama proses refluks. Hasil refluks batang pisang ditunjukkan

pada Gambar 4.1

Gambar 4.1 Hasil refluks batang pisang

4.3 Pemutihan (Bleaching) Pulp dari Kulit Batang Pisang

Proses bleaching pulp ini diawali dengan menimbang sebanyak 10 gram

pulp kering dari kulit batang pisang lalu ditambahkan 88 mL akuades dalam gelas

beker yang telah dipanaskan pada suhu 60ºC, kemudian campuran tersebut diaduk

hingga bertekstur seperti bubur. Kemudian bubur didinginkan lalu ditambahkan

dengan 100 mL NaOCl 5% dan didiamkan selama 30 menit sambil terus diaduk.

proses refluks. Pada penelitian ini proses bleaching pulp menggunakan NaOCl

yang berperan sebagai bleaching agent yang bersifat oksidator kuat. Penggunaan

NaOCl di sini merupakan teknologi bleaching dengan konsep ECF (Elementally

Chlorin Free) dimana unsur klorida masih boleh digunakan tetapi tidak dalam

bentuk Cl2 yang sangat berbahaya bagi lingkungan tapi dalam bentuk senyawa

lain yang lebih aman terhadap lingkungan misalnya NaOCl. NaOCl bereaksi

dengan lignin melalui reaksi adisi dan subtitusi. Waktu perendaman dengan

NaOCl harus diperhatikan karena jika waktu perendaman terlalu lama maka

selulosa terdegradasi bersama lignin, sehingga dalam penelitian ini dipakai waktu

30 menit (Suryani, 2011). Untuk menghilangkan sisa-sisa NaOCl, pulp dibilas

dengan akuades hingga bebas basa.

Untuk menyempurnakan proses degradasi lignin, maka pulp direndam

kembali dengan NaOH 2% dan dibiarkan selama 30 menit. Pemilihan konsentrasi

dan waktu perendaman dengan NaOH juga menjadi pertimbangan. Apabila

konsentrasi NaOH yang dipakai terlalu besar maka selulosa dapat terdegradasi,

begitu juga waktu perendaman yang tidak boleh terlalu lama. Kemudian pulp

dicuci dengan akuades hingga bebas basa yang diuji dengan menggunakan kertas

lakmus merah. Selanjutnya pulp dikeringkan diudara terbuka selama semalam.

Proses beaching ditandai dengan berubahnya tekstur selulosa menjadi lebih halus

seperti kapas dan perubahan warna dari yang semula coklat menjadi putih. Massa

pulp yang diperoleh setelah proses bleaching sebesar 29,35 gram dengan

cukup banyak. Perbedaan antara pulp batang pisang sebelum dan sesudah

diputihkan ditunjukkan pada Gambar 4.2

Gambar 4.2 Perbedaan pulp sebelum (kanan) dan sesudah (kiri) diputihkan

4.4 Sintesis Selulosa Diasetat dari Kulit Batang Pisang

Proses sintesis selulosa diasetat meliputi 3 tahap yaitu tahap

penggembungan, tahap asetilasi dan tahap hidrolisis. Tahap penggembungan

dimulai dari pulp kulit batang pisang yang telah diputihkan sebanyak 10 gram

ditambahkan asam asetat glasial 24 mL, dan diaduk menggunakan shaker pada

suhu 40ºC dalam waktu 1 jam. Asam asetat glasial di sini berperan sebagai

sweeling agent. Sweeling agent bertujuan untuk menggembungkan serat-serat

selulosa dan mereaktifkan selulosa agar dapat bereaksi dengan anhidrida asetat.

Setelah itu ditambahkan lagi campuran 60 mL asam asetat glasial dan 0,5 mL

H2SO4, kemudian diaduk lagi dengan shaker selama 45 menit pada suhu 400C

(Suryani, 2011). H2SO4 berperan sebagai katalis agar proses asetilasi berjalan

dengan cepat. Tahap asetilasi dimulai dari campuran yang didinginkan lalu

ditambahkan anhidrida asetat sebanyak 27 mL yang telah didinginkan pada suhu

180C dan diaduk selama 3 jam pada temperatur 400C. Anhidrida asetat berperan

sebagai sumber gugus asetil. Reaksi asetilasi berlangsung secara eksoterm

larutan dalam es balok. Pada tahap ini terjadi reaksi subtitusi antara gugus asetil

dari anhidrida asetat dengan gugus -OH pada selulosa, yang mengakibatkan

selulosa memiliki 3 gugus asetil disebut selulosa triasetat yang berbentuk larutan

coklat tua yang sangat kental. Tahap selanjutnya yaitu hidrolisis, dimana

ditambahkan asam asetat glasial 67% sebanyak 30 mL dilakukan tetes demi tetes

selama 3 jam pada temperatur 40ºC. Asam asetat glasial 67% berperan dalam

menghidrolisis gugus asetil pada selulosa triasetat sehingga menjadi selulosa

diasetat. Waktu hidrolisis pada penelitian ini yaitu 15 jam (Sofiana, 2011). Waktu

hidrolisis di sini harus diperhatikan, apabila terlalu lama maka berat molekul dari

selulosa diasetat yang dihasilkan sangat rendah. Setelah proses hidrolisis selesai,

larutan diendapkan dengan menambahkan akuades tetes demi tetes dan diaduk

hingga diperoleh endapan berbentuk serbuk berwarna putih. Endapan yang

terbentuk disaring dan dicuci dengan akuades sampai bebas dari asam, kemudian

dikeringkan pada oven dengan suhu 60-70ºC hingga kering. Endapan yang telah

kering kemudian dihaluskan dengan mortar hingga halus dan siap diuji

kelarutannya dalam aseton. Pada penelitian ini diperoleh massa selulosa diasetat

hasil sintesis sebesar 32,16 gram dengan rendemen 109,57%. Selulosa diasetat

hasil sintesis ditunjukkan pada Gambar 4.3

4.5 Hasil Karakterisasi Selulosa Diasetat

Karakterisasi selulosa diasetat meliputi 3 cara yaitu uji kelarutan dalam

aseton, penentuan berat molekul rata-rata dengan menggunakan viskometer

Ostwald dan analisis gugus fungsi menggunakan FT-IR.

4.5.1 Hasil uji kelarutan selulosa diasetat

Karakterisasi awal selulosa diasetat adalah uji kelarutan. Uji kelarutan

selulosa diasetat menggunakan aseton. Selulosa tidak larut dalam aseton

sedangkan selulosa diasetat larut dalam aseton karena struktur selulosa diasetat

yang amorf sehingga mudah larut dibandingkan struktur selulosa yang kristalin

sukar larut.

4.5.2 Hasil penentuan berat molekul rata-rata selulosa diasetat

Penentuan berat molekul rata-rata yang digunakan pada penelitian ini

adalah metode viskometri. Metode pengukuran ini merupakan metode yang paling

sederhana. Pengukuran dapat dilakukan dengan berbagai variasi konsentrasi

selulosa diasetat yang dibandingkan dengan pelarutnya yaitu aseton.

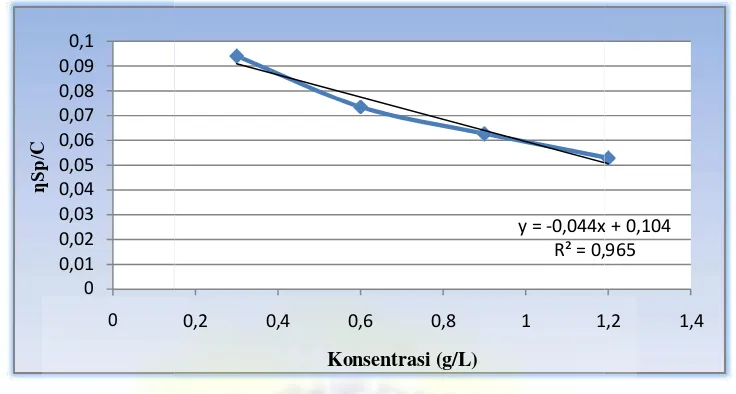

Setelah diperoleh data-data mengenai waktu alir berbagai variasi larutan

seperti pada Lampiran 3, kemudian dibuat grafik antara viskositas reduksi (ŋsp/C)

sebagai sumbu y dan konsentrasi larutan (C) sebagai sumbu x seperti yang

0,1

Gambar 4.4 Grafik penentuan berat molekul (Mv) selulosa diasetat

Grafik linier yang diperoleh memiliki persamaan regresi sebesar

y = -0.044x + 0.104. Dari nilai intersep tersebut dapat digunakan untuk

menghitung berat molekul rata-rata selulosa diasetat dengan menggunakan

persamaan Mark Houwink-Sakurada dengan nilai konstanta viskometri (K) dan

nilai a masing-masing yaitu 0,000133 L/g dan 0,616. Pada penelitian ini diperoleh

berat molekul rata-rata selulosa diasetat sebesar 49.742,03 g/mol sedangkan berat

molekul rata-rata selulosa diasetat standar sebesar 50.364,67 g/mol (Suryani,

2011)

ƞS

p/

4.5.3 Hasil FT-IR selulosa dan selulosa diasetat

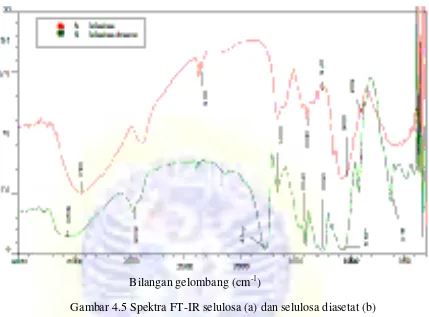

Spektra FT-IR selulosa dan selulosa diasetat ditunjukkan pada Gambar 4.5

unit glukopiranosida dan bilangan gelombang 894,97 cm-1 khas untuk piranosa.

Semua spektra tersebut menunjukkan gambaran gugus fungsi yang terdapat pada

molekul selulosa.

Spektra FT-IR selulosa diasetat menunjukkan bahwa puncak serapan unit

glukopiranosa pada bilangan gelombang 1049,28 cm-1 tetap muncul, begitu pula

dengan puncak serapan -OH yang muncul pada bilangan gelombang Bilangan gelombang (cm-1)

Gambar 4.5 Spektra FT-IR selulosa (a) dan selulosa diasetat (b)

Spektra FT-IR selulosa menunjukkan bahwa muncul puncak serapan pada

bilangan gelombang 3448,72 cm-1 yang menunjukkan adanya gugus fungsi -OH,

bilangan gelombang 1257,59 cm-1 menunjukkan adanya serapan ikatan C-O-C

3502,72 cm-1. Akan tetapi, puncak serapan gugus fungsi -OH pada spektrum

selulosa diasetat mempunyai intensitas yang lebih rendah dibandingkaan dengan

selulosa. Pada spektrum selulosa diasetat juga muncul serapan baru yaitu pada

bilangan gelombang 1751,36 cm-1 yang merupakan pita serapan gugus karbonil

ester. Terbentuk ester ini didukung dengan munculnya pita serapan pada daerah

bilangan gelombang 1234,44 cm-1 yang merupakan pita serapan yang khas C-O

ester dari asetat. Dengan adanya spektra baru ini, menunjukkan bahwa selulosa

telah terasetilasi menjadi selulosa diasetat.

4.6 Hasil Preparasi Serbuk Cangkang Rajungan

Preparasi serbuk cangkang rajungan diawali dengan mencuci cangkang

rajungan dengan air sampai bersih dari kotoran yang menempel lalu dimasak

dalam air mendidih selama 15 menit. Kemudian cangkang rajungan dikeringkan

di bawah sinar matahari. Pengeringan ini bertujuan agar cangkang rajungan lebih

mudah diblender. Setelah benar-benar kering, cangkang rajungan tersebut dipecah

menjadi bagian yang lebih kecil lalu dihaluskan dengan blender hingga halus

kemudian diayak dengan menggunakan saringan Mesh ukuran 50 µ m. Tujuan dari

memblender di sini adalah untuk meningkatkan luas permukaan sehingga dapat

mempermudah proses transformasi kitin ke kitosan. Pada penelitian ini diperoleh

serbuk cangkang rajungan berwarna coklat.

4.7 Hasil Proses Transformasi Kitin ke Kitosan dari Cangkang Rajungan

Proses transformasi kitin menjadi kitosan melalui beberapa tahap yaitu

deproteinasi, demineralisasi, depigmentasi dan deasetilasi. Tahap awal merupakan

cangkang rajungan dimasukkan ke dalam gelas beker dan ditambahkan larutan

NaOH 3,5% dengan perbandingan antara serbuk cangkang rajungan dengan

larutan NaOH 1:10 (w/v). Larutan NaOH yang digunakan pada tahap ini

berkonsentrasi rendah karena jika digunakan NaOH berkonsentrasi tinggi maka

cangkang rajungan akan mengalami deasetilasi. Proses ini dilakukan pada

temperatur 65oC dengan pengadukan selama + 2 jam (Ernasuryaningtyas, 2011).

Kemudian serbuk ini disaring lalu dicuci menggunakan akuades hingga pH air

cucian mencapai netral yang diuji dengan menggunakan kertas lakmus merah.

Setelah itu serbuk cangkang rajungan dikeringkan dalam oven pada suhu 65oC

sampai kering, dalam proses ini didapatkan crude kitin. Crude kitin yang

diperoleh pada penelitian kali ini sebesar 613 gram dari berat awal serbuk

cangkang rajungan sebesar 684 gram. Dapat dilihat bahwa terjadi pengurangan

massa sebesar 10,38% yang menandakan terjadinya pelepasan protein dari

cangkang rajungan atau yang disebut deproteinasi.

Tahap selanjutnya yaitu demineralisasi yaitu pemisahan mineral dari

cangkang rajungan. Crude kitin hasil deproteinasi dimasukkan ke dalam gelas

beaker lalu ditambahkan larutan HCl 2N dengan perbandingan antara kitin kasar

dan larutan HCl 1:15 (w/v). Reaksi yang terjadi adalah sebagai berikut:

CaCO3 (s) + 2HCl (aq) CaCl2 (aq) + H2O (l) + CO2 (g)

Ca3(PO4)2(s) + 4HCl(aq) 2CaCl2(aq) + Ca(H2PO4)2(l)

Penambahan larutan HCl 2N dilakukan tetes demi tetes secara hati-hati

dikarenakan adanya gelembung-gelembung gas CO2 apabila crude kitin ditetesi

basa sehingga bereaksi aktif dengan asam. Kemudian dilakukan pengadukan pada

suhu kamar selama 30 menit. Kemudian kitin kasar disaring dan ditiriskan. Kitin

kasar dicuci dengan akuades hingga pH air cucian mencapai netral yang diuji

dengan menggunakan kertas lakmus biru dan dikeringkan dalam oven pada suhu

80oC sampai kering sehingga diperoleh kitin (No et al, 2000). Kitin yang

diperoleh pada penelitian ini sebesar 91,8 gram dari 613 gram crude kitin. Dari

data tersebut dapat terlihat bahwa kandungan mineral dalam cangkang rajungan

sangat banyak sehingga terjadi penurunan massa yang sangat signifikan sebesar

85,1%.

Pada tahap depigmentasi yaitu tahap penghilangan warna, kitin hasil dari

proses demineralisasi lalu dihilangkan pigmennya dengan menggunakan aseton

dan diaduk terus selama 2 jam. Hasil perendaman dibilas dengan akuades hingga

netral lalu dikeringkan dalam oven pada suhu 1100C sampai kering. Tahap akhir

yaitu deasetilasi di mana terjadi transformasi gugus asetamida pada kitin menjadi

gugus amina pada kitosan melalui reaksi hidrolisis. Kitin hasil depigmentasi

dimasukkan ke dalam gelas beaker kemudian ditambahkan larutan NaOH 50%

dengan perbandingan antara kitin dan larutan NaOH 1:10 (w/v) (Kolodziesjska,

2000). Penggunaan NaOH dengan konsentrasi tinggi pada tahap ini dikarenakan

gugus asetil yang sulit lepas. Campuran tersebut direbus selama 2 jam pada 950C,

lalu disaring dan ditiriskan. Campuran dicuci dengan akuades hingga pH

mencapai netral yang diuji dengan menggunakan kertas lakmus merah dan

dikeringkan dalam oven pada suhu 65oC sampai kering hingga diperoleh kitosan.

(a)

kitin setelah proses depigmentasi sehingga terjadi pengurangan massa sebesar

22,69%. Serbuk rajungan, kitin dan kitosan hasil sintesis ditunjukkan pada

Gambar 4.6

(b) (c)

Gambar 4.6 Serbuk rajungan (a), kitin (b) dan kitosan hasil sintesis (c)

4.8 Hasil Karakterisasi Kitosan

Karakterisasi kitosan hasil sintesis meliputi 4 cara yaitu uji kelarutan

dalam asam asetat 2%, penentuan berat molekul rata-rata dengan metode

viskometri, analisis derajat deasetilasi (DD) menggunakan spektra FT-IR dengan

metode Baxter dan analisis gugus fungsi menggunakan FT-IR.

4.8.1 Hasil uji kelarutan kitosan

Uji paling sederhana untuk mengetahui terbentuknya kitosan adalah uji

kelarutan. Uji kelarutan kitosan menggunakan asam asetat 2%. Kitosan larut

sempurna dalam asam asetat 2% sedangkan kitin tidak larut (Khor, 2001). Hal ini

disebabkan oleh pembentukan ikatan hidrogen antara N dari gugus amina pada

kitosan dengan H+ dari asam asetat.

4.8.2 Hasil uji penentuan berat molekul rata-rata kitosan

Penentuan berat molekul rata-rata kitosan dengan menentukan waktu alir

pada Lampiran 4, kemudian dibuat grafik antara viskositas reduksi (ŋsp/C)

Gambar 4.8 Grafik penentuan berat molekul (Mv) kitosan

Grafik linier yang diperoleh memiliki persamaan regresi sebesar

y = 392,3x + 8,183. Dari nilai intersep tersebut dapat digunakan untuk

menghitung berat molekul rata-rata kitosan dengan menggunakan persamaan

Mark Houwink-Sakurada dengan nilai k dan a masing-masing sebesar 1,4x10-4

dan 0,83. Pada penelitian ini diperoleh berat molekul rata-rata kitosan sebesar

553.495,22 Dalton. Nilai tersebut memenuhi rentang dari berat molekul rata-rata

kitosan komersil yaitu 100 kDa – 1200 kDa (Kim et al., 2004).

ƞsp

4.8.3 Hasil FT-IR kitin dan kitosan

Spektra FT-IR kitin dan kitosan ditunjukkan pada Gambar 4.8 dan 4.9

Berdasarkan Gambar 4.8 terlihat bahwa pada spektra FT-IR kitin muncul

puncak-puncak serapan pada bilangan gelombang 3448,72 cm-1 yang

menunjukkan vibrasi ulur –OH. Munculnya serapan pada bilangan gelombang

2931,80 cm-1 dan 2885,51 cm-1 yang masing-masing merupakan vibrasi ulur

simetri CH3 dan vibrasi ulur C-H, menunjukkan keberadaan gugus asetil

(Yanming et al., 2001). Serapan pada bilangan gelombang 1627,92 cm-1

menunjukkan pita amida I (ulur C=O) juga menandakan keberadaan gugus asetil.

Bilangan gelombang 1550,77 cm-1 merupakan serapan dari amida II (tekuk –NH)

dan 1381,03 cm-1 menunjukkan serapan amida III (ulur C-N) juga merupakan

bukti keberadaan gugus asetil.

Berdasarkan Gambar 4.9 pada spektra FT-IR kitosan, muncul puncak

serapan pada bilangan gelombang 3448,72 cm-1 (Velde dan Kiekens, 2004).

Melebarnya puncak serapan pada bilangan gelombang 3448,72 cm-1 menunjukkan

telah terjadinya proses deasetilasi. Puncak serapan pada bilangan gelombang

2924,09 cm-1 mempunyai intensitas lebih lemah daripada 2931,80 cm-1 pada

spektra FT-IR kitin, hal ini menunjukkan telah hilangnya sebagian gugus asetil

akibat proses deasetilasi dengan basa kuat konsentrasi tinggi. Adanya serapan

pada bilangan gelombang 1658,78 cm-1 yang merupakan serapan amina primer

ditandai dengan munculnya 2 puncak bersebelahan.

4.8.4 Hasil perhitungan derajat deasetilasi

Perhitungan derajat deasetilasi pada kitin dan kitosan dilakukan

menggunakan hasil analisa FT-IR dengan software DDK Project metode Baxter.

masing sebesar 43,54% dan 84,43%. Suatu molekul dikatakan kitin bila

mempunyai derajat deasetilasi (DD) kurang dari 70% dan dikatakan kitosan bila

derajat deasetilasi (DD) lebih dari 70% (Kim et al.,2001).

4.9 Hasil Pembuatan Membran Fotokatalitik Komposit Kitosan-Selulosa Diasetat-TiO2

Pembuatan membran komposit diawali dengan melarutkan selulosa

diasetat dengan variasi konsentrasi 2%, 4%, 6%, 8% dan 10% dalam aseton dan

masing-masing ditambahkan kitosan dengan konsentrasi 3% dalam asam asetat

2%. Kemudian campuran dituangkan ke dalam labu erlenmeyer bertutup lalu

ditambahkan formamida 8% (v/v) dan diaduk dengan magnetic stirer sampai

larutan homogen. Formamida berfungsi sebagai zat aditif. Larutan dope

didiamkan 1 malam untuk menghilangkan gelembung udara agar tidak terbentuk

pin hole pada saat dicetak. Larutan yang telah bebas dari gelembung udara dibuat

membran dengan metode inversi fasa.

Metode inversi fasa ini berdasarkan pada prinsip termodinamika, di mana

larutan dicetak dengan kondisi awal yang stabil, kemudian larutan ini mengalami

ketidakstabilan pada proses demixing (perubahan fasa). Langkah awal metode

inversi fasa ialah dengan menuangkan larutan dope sebanyak 5 mL di atas cawan

petri seperti ditunjukkan pada Gambar 4.4. Tujuan pencetakan membran pada

cawan petri untuk mempercepat dan mempermudah pengelupasan membran yang

akan dicetak, karena permukaan cawan petri lebih halus dibandingkan dengan plat

kaca. Kemudian untuk membentuk dan meratakan permukaan membran, cawan

yang telah dicetak kemudian dikeringkan dalam oven dengan suhu penguapan

800C untuk menghilangkan pelarut-pelarut yang terdapat di dalam campuran

membran.

Gambar 4.10 Larutan dope membran dalam cawan petri

Setelah membran kering, cawan petri dituangi dengan NaOH 4% sebagai

koagulan untuk membantu melepaskan membran dari cawan petri. Membran yang

diperoleh lalu dicuci dengan air mengalir untuk menghilangkan sisa-sisa pelarut.

Kemudian membran ditempatkan pada plastik mika dan dikeringkan di udara

terbuka. Hal ini bertujuan untuk meminimalisir mengerutnya membran setelah

kering. Membran yang telah kering lalu diuji sifat mekaniknnya dengan alat

autograph untuk mengetahui membran yang mempunyai komposisi selulosa

diasetat yang optimum. Setelah diperoleh komposisi selulosa diasetat yang

optimum, mengulangi prosedur diatas dengan menambahkan suspensi TiO2 dalam

metanol dengan variasi konsentrasi 0,1%, 0,15%, 0,2%, 0,25%, dan 0,3% ke

dalam larutan dope membran. Kemudian dilakukan uji mekanik dan kinerja

membran untuk mengetahui membran yang optimum dalam mengolah limbah zat

warna tekstil congo red. Membran komposit kitosan-selulosa diasetat-TiO2 hasil

Gambar 4.11 Membran kitosan-selulosa diasetat-TiO2

4.10 Hasil Karakterisasi Membran Kitosan dengan Variasi Konsentrasi Selulosa Diasetat

Karakterisasi terhadap membran kitosan dengan variasi konsentrasi

selulosa diasetat meliputi uji tarik menggunakan alat autograph untuk mengetahui

nilai stress agar diperoleh membran yang memiliki sifat mekanik kuat.

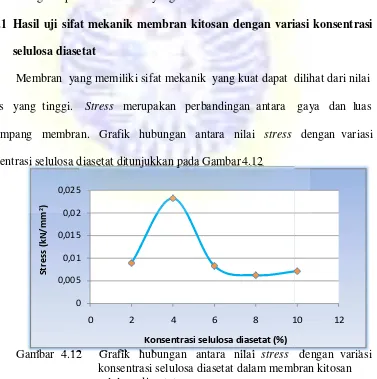

4.10.1 Hasil uji sifat mekanik membran kitosan dengan variasi konsentrasi selulosa diasetat

Membran yang memiliki sifat mekanik yang kuat dapat dilihat dari nilai

stress yang tinggi. Stress merupakan perbandingan antara gaya dan luas

penampang membran. Grafik hubungan antara nilai stress dengan variasi

konsentrasi selulosa diasetat ditunjukkan pada Gambar 4.12

Berdasarkan Gambar 4.12, membran kitosan yang memiliki nilai stress

tertinggi yaitu membran dengan konsentrasi selulosa diasetat 4%. Pada umumnya,

semakin banyak komposisi selulosa diasetat maka kekuatan mekaniknya rendah

karena selulosa diasetat berperan untuk memperbesar pori sehingga kekuatan dari

membran tersebut semakin menurun yang disebabkan oleh kurang rapatnya

strukur membran.

4.11 Hasil Karakterisasi Membran Kitosan-Selulosa Diasetat dengan Variasi Konsentrasi TiO2

Karakterisasi membran dilakukan untuk memperoleh membran yang

terbaik. Karakterisasi membran kitosan-selulosa diasetat-TiO2 meliputi uji

ketebalan dengan mikrometer sekrup, uji kekuatan mekanik membran, uji kinerja

membran berupa fluks dan rejeksi serta uji SEM untuk mengetahui morfologi

membran kitosan-selulosa diasetat-TiO2 dan FT-IR untuk mengetahui gugus-

gugus fungsi membran komposit yang optimum.

4.11.1 Hasil uji ketebalan membran kitosan-selulosa diasetat dengan variasi konsentrasi TiO2

Pengukuran ketebalan membran adalah indikator keseragaman dan

kontrol kualitas membran. Membran diukur dari sisi kanan, kiri, tengah, atas dan

bawah. Tebal membran diukur sebanyak 2 kali, menggunakan mikrometer sekrup

kemudian dihitung ketebalan rata-ratanya. Pengukuran ketebalan membran

dilakukan menggunakan mikrometer sekrup. Pada penelitian ini diperoleh

0,012

Gambar 4.13 Grafik hubungan antara ketebalan rata-rata membran dengan variasi konsentrasi TiO2 dalam membran

diasetat- TiO2

kitosan-selulosa

Ketebalan yang dihasilkan sama rata yaitu 0,01 mm. Membran yang baik

adalah membran yang tipis tapi kuat. Ketebalan membran akan berpengaruh pada

sifat permeabilitas karena semakin tebal membran, maka jarak yang akan

ditempuh umpan akan semakin panjang sehingga laju alir fluida umpan akan

semakin lama dan berpotensi memperbesar terjadinya fouling karena penumpukan

material umpan di atas permukaan membran (Baker, 2004).

4.11.2 Hasil uji sifat mekanik membran kitosan-selulosa diasetat dengan variasi konsentrasi TiO2

Karakterisasi sifat mekanik perlu dilakukan untuk mengetahui kekuatan

membran terhadap gaya. Uji sifat mekanik menggunakan alat autograph meliputi

nilai stress, strain, modulus young (Stevens, 2001). Stress adalah perbandingan

gaya dengan luas penampang membran. Grafik hubungan antara nilai stress

dengan variasi komposisi TiO2 dapat dilihat pada Gambar 4.14

0,025

Gambar 4.14 Grafik hubungan antara nilai stress konsentrasi TiO2 dalam membran

diasetat-TiO2

dengan variasi kitosan-selulosa

Berdasarkan data-data yang ditunjukkan pada Gambar 4.14, membran

yang memiliki sifat mekanik tertinggi adalah membran kitosan-selulosa diasetat

dengan konsentrasi TiO2 0,3% yang dapat dilihat dari nilai stress yang tinggi.

Dari data tersebut juga diperoleh bahwa semakin banyak komposisi TiO2 maka

semakin tinggi nilai stress. Hal ini disebabkan oleh struktur membran yang

semakin rapat sehingga kekuatan membran meningkat dan gaya yang diberikan

pada membran juga semakin besar.

Strain adalah perbandingan antara perubahan panjang membran setelah

diberi gaya dengan panjang mula-mula. Nilai strain membran menunjukkan

elastisitas membran. Grafik hubungan antara nilai strain dengan variasi komposisi

TiO2 ditunjukkan pada Gambar 4.15

0,2

Gambar 4.15 Grafik hubungan antara nilai strain konsentrasi TiO2 dalam membran

diasetat-TiO2

dengan variasi kitosan-selulosa

Berdasarkan Gambar 4.15, membran yang memiliki nilai strain tertinggi

yaitu membran kitosan-selulosa diasetat dengan konsentrasi TiO2 0,1%. Semakin

banyak komposisi TiO2, nilai strain juga semakin rendah. Hal ini disebabkan

karena dengan bertambahnya komposisi TiO2 akan menyebabkan struktur

membran semakin rapat sehingga elastisitasnya berkurang. Membran yang baik

adalah membran yang memiliki elastisitas rendah, karena apabila elastisitas suatu

membran besar maka dapat mengakibatkan pembesaran pada pori sehingga

selektifitas membran semakin kecil (Baker, 2004).

Modulus young adalah perbandingan nilai stress dan strain. Pada membran

kitosan-selulosa diasetat-TiO2, hubungan nilai modulus young

komposisi TiO2 dapat ditunjukkan pada Gambar 4.16

dengan variasi

S

tr

ai

0,45

Gambar 4.16 Grafik hubungan antara nilai modulus young dengan variasi konsentrasi TiO2 dalam membran

diasetat-TiO2

kitosan-selulosa

Berdasarkan Gambar 4.16, membran yang memiliki nilai modulus young

tertinggi yaitu membran kitosan-selulosa diasetat dengan konsentrasi TiO2 0,3%.

Nilai modulus young mengalami peningkatan sebanding dengan tingginya

konsentrasi TiO2. Semakin besar komposisi TiO2 maka nilai modulus young

semakin besar. Nilai

juga meningkat.

modulus young yang tinggi dipengaruhi nilai stress yang

4.11.3 Hasil uji kinerja membran kitosan-selulosa diasetat dengan variasi konsentrasi TiO2

Kinerja suatu membran sangat ditentukan oleh parameter utama berupa

nilai fluks dan rejeksi. Nilai fluks dan rejeksi membran ditentukan dengan

menggunakan alat sel filtrasi dead end dan spektrofotometer UV-Vis. Hubungan

antara fluks dengan variasi komposisi TiO2 ditunjukkan pada Gambar 4.17

1200

Gambar 4.17 Grafik hubungan antara nilai fluks dengan variasi konsentrasi TiO2 dalam membran kitosan-selulosa diasetat- TiO2

Berdasarkan Gambar 4.17, nilai fluks dipengaruhi oleh komposisi TiO2

dalam membran. Membran dengan komposisi TiO2 0,1%, 0,15% dan 0,2%

mengalami kenaikan fluks karena semakin besar konsentrasi TiO2 yang aktif

dalam membran maka semakin besar pula kemampuan TiO2 dalam mendegradasi

congo red menjadi struktur yang lebih kecil sehingga laju aliran umpan semakin

besar. Namun ketika konsentrasi TiO2 0,25% dan 0,3% nilai fluks mengalami

penurunan. Hal ini dikarenakan adanya proses filtrasi oleh membran. Proses

filtrasi ini menyebabkan membran menjadi berwarna merah dan terjadi

penumpukan solut pada pori-pori membran (fouling) sehingga menyebabkan

penyempitan yang menghalangi laju umpan (Baker, 2004).

Parameter kinerja membran yang kedua adalah rejeksi. Hubungan antara

rejeksi dengan variasi komposisi TiO2 ditunjukkan pada Gambar 4.18

100

Gambar 4.18 Grafik hubungan antara nilai rejeksi konsentrasi TiO2 dalam membran

diasetat- TiO2

dengan variasi kitosan-selulosa

Berdasarkan Gambar 4.18, membran yang memiliki nilai rejeksi tertinggi

yaitu dengan konsentrasi TiO2 0,3%. Nilai rejeksi meningkat sebanding dengan

meningkatnya konsentrasi TiO2. Semakin tinggi konsentrasi TiO2 maka semakin

rapat ukuran dan distribusi pori yang dihasilkan oleh membran sehingga

kemampuan membran dalam menahan umpan semakin besar.

Membran optimum adalah membran yang memiliki sifat mekanik yang

kuat ditandai dengan nilai stress yang tinggi, kinerja yang baik dilihat dari nilai

rejeksi tinggi dan fluks yang cukup tinggi pula. Berdasarkan penelitian yang telah

dilakukan, maka membran optimum adalah membran dengan komposisi kitosan

3%, selulosa diasetat 4% dan TiO2 0,3% dimana nilai stress yang diperoleh

sebesar 0,02250 kN/mm2, fluks 1061,54 L/m2 hari dan rejeksi 99,60%.

4.11.4 Hasil penentuan morfologi membran kitosan-selulosa diasetat-TiO2

Uji SEM bertujuan untuk mengetahui morfologi membran, distribusi dan

ukuran pori membran pada permukaan dan penampang melintang membran. Uji

ini dilakukan pada membran fotokatalitik dengan kondisi optimum yaitu dengan

konsnetrasi kitosan 3%, selulosa diasetat 4% dan TiO2 0,3%. Hasil penentuan

morfologi membran

Gambar 4.19

komposit kitosan-selulosa diasetat-TiO2 ditunjukkan pada

Gambar 4.19 Hasil SEM permukaan membran kitosan-selulosa diasetat-TiO2

Gambar 4.19 merupakan hasil SEM permukaan membran yang bertujuan

untuk mengetahui distribusi dan ukuran pori membran. Dari

diketahui bahwa membran ini memiliki pori dan persebaran

gambar tersebut

porinya cukup

merata. Pada gambar tersebut terlihat butiran-butiran putih TiO2 yang tidak larut

sempurna pada pembuatan larutan dope membran, hal ini dikarenakan TiO2 yang

4.11.5 Hasil analisis FT-IR membran kitosan-selulosa diasetat-TiO2

Spektra FT-IR membran kitosan-selulosa diasetat-TiO2 ditunjukkan pada

Gambar 4.20

Gambar 4.20 Spektra FTIR membran kitosan-selulosa diasetat (a) dan membran kitosan-selulosa diasetat-TiO2 (b)

Berdasarkan Gambar 4.20 dapat dilihat bahwa tidak terdapat banyak

perbedaan pita serapan yang muncul pada membran kitosan-selulosa diasetat dan

membran kitosan-selulosa diasetat-TiO2 terbukti masih terlihat pita serapan C-O

ester pada bilangan gelombang 1265,30 cm-1 ciri khas dari selulosa diasetat dan

pita serapan –NH pada bilangan gelombang 1635,64 cm-1 ciri khas dari kitosan.

Pada spektra FT-IR membran kitosan-selulosa diasetat-TiO2 tidak terlihat pita

serapan pada bilangan gelombang 509 cm-1 yang menunjukkan ikatan Ti-O pada

TiO2. Munculnya pita serapan pada spektra FT-IR membran kitosan-selulosa

ikatan kimia antara TiO2 dengan kitosan pada membran fotokatalitik ini yang

ditandai dengan perubahan gugus fungsi.

4.12 Hasil Penentuan Panjang Gelombang Maksimum Congo Red

Penentuan panjang gelombang maksimum dilakukan dengan mengukur

absorbansi dari larutan standar congo red 100 ppm menggunakan

spektrofotometer UV-Vis. Pada penelitian ini diperoleh panjang gelombang

maksimum dari larutan congo red sebesar 496 nm. Hasil penentuan panjang

geombang maksimum dari larutan congo red ditunjukkan pada Gambar 4.21

Gambar 4.21 Grafik panjang gelombang maksimum dari congo red

4.13 Hasil Pembuatan Kurva Standar Larutan Congo Red

Larutan standar congo red dengan konsentrasi 1, 20, 40, 60, 80, dan

100 ppm diukur absorbansinya dengan spektrofotometer UV-Vis pada panjang

gelombang maksimum 496 nm. Kemudian dibuat grafik linier dengan konsentrasi

sebagai sumbu x dan absorbansi sebagai sumbu y. Persamaan regresi yang

diperoleh sebesar y = 0,025x + 0,019. Kurva standar larutan congo red

TiO2 0,1%

TiO2 0,15%

TiO2 0,2%

TiO2 0,25%

TiO2 0,3%

Gambar 4.23 Grafik hubungan antara waktu penyinaran dengan absorbansi congo red

Berdasarkan grafik di atas dapat diketahui bahwa waktu optimum dalam

3

Gambar 4.22 Kurva standar larutan congo red

4.14 Hasil Pengaruh Variasi Waktu Kontak antara Membran Fotokatalitik dengan Lampu UV terhadap Konsentrasi Congo Red yang Tersisa

Menentukan waktu optimasi TiO2 dalam mendegradasi congo red

dilakukan dalam reaktor fotokatalitik dengan cara membran dari berbagai variasi

konsentrasi TiO2 dikontakkan dengan larutan congo red. Kemudian diukur

absorbansinya setiap variasi waktu yang telah ditentukan. Hubungan antara

waktuc penyinaran dengan absorbansi congo red ditunjukkan pada Gambar 4.23

absorbansi congo red yang paling signifikan. Semakin lama waktu penyinaran

maka absorbansi dari larutan congo red semakin menurun. Menurunnya

absorbansi menandakan konsentrasi congo red sisa juga menurun. Hal ini

disebabkan oleh semakin lamanya waktu kontak antara TiO2 dalam membran

dengan sinar UV dalam reaktor sehingga kemampuan TiO2 semakin aktif dalam

mendegradasi congo red.

4.15 Hasil Aplikasi Membran Kitosan-Selulosa Diasetat-TiO2 untuk Pengolahan Limbah Zat Warna Tekstil Congo Red

Aplikasi membran kitosan-selulosa diasetat-TiO2 untuk pengolahan limbah

zat warna tekstil congo red ditentukan dari nilai fluks dan rejeksi. Limbah tekstil

congo red yang digunakan berwarna biru hal ini dikarenakan kondisi larutan

limbah tekstil bersuasana asam. Perlakuan awal adalah menyaring limbah tekstil

dengan kertas saring What mann ukuran 42. Kemudian mengukur absorbansinya

dengan spektrofotometer UV-Vis, namun karena konsentrasinya terlalu pekat

sehingga dilakukan pengenceran 100 kali, diperoleh absorbansi sebesar 1,094

dengan konsentrasi sebesar 4300 ppm. Selanjutnya, limbah tekstil dikontakkan

dengan membran dalam reaktor fotokatalitik selama 3 jam lalu diukur

absorbansinya, sehingga didapat absorbansi sebesar 0,528 dengan konsentrasi

sebesar 2036 ppm maka diperoleh % degradasi sebesar 52,65%. Kemudian

dilanjutkan dengan proses dead end yang menghasilkan nilai fluks dan % rejeksi

masing-masing sebesar 715,529 L/m2.hari dan 92,19 %. Nilai rejeksi dan fluks

yang dihasilkan dari pengolahan limbah zat warna tekstil congo red lebih rendah

100 ppm dengan fluks 1061,540 L/m2 hari dan rejeksi 99,60%. Hal ini disebabkan

oleh terlalu banyaknya komponen yang terkandung dalam limbah tekstil tersebut

sehingga dapat mengganggu kinerja dari membran yang seharusnya spesifik

terhadap zat tertentu. Proses pengolahan limbah tekstil congo red terjadi karena

kemampuan membran dalam memfiltrasi limbah zat warna tekstil dan adanya

atom Ti pada TiO2 yang berikatan dengan atom N pada kitosan membentuk

senyawa kompleks yang mampu mendegradasi zat warna dengan pembentukan

radikal hidroksil yang merupakan oksidator kuat (Lodha et al., 2008). Mekanisme

pembentukan radikal hidroksil oleh senyawa kompleks [Ti-N kitosan] sebagai

berikut:

[Ti-N kitosan] n+1 hv [Ti-N kitosan] (n+1)

+

Perbandingan nilai fluks dan rejeksi sampel congo red murni dan limbah tekstil

ditunjukkan seperti Gambar 4.24 dan 4.25

(a (b (c

Hasil pengolahan sampel congo red murni ditunjukkan pada Gambar 4.26

Gambar 4.26 Congo red awal (a), Congo red setelah didegradasi dalam reaktor fotokatalitik (b), dan Congo red setelah difiltrasi dengan membran kitosan-selulosa diasetat-TiO2 (c)

Hasil pengolahan sampel limbah tekstil congo red ditunjukkan pada Gambar 4.27

Gambar 4.27 Limbah tekstil congo red awal (a), limbah tekstil congo red setelah didegradasi dalam reaktor fotokatalitik (b), dan limbah tekstil congo red setelah difiltrasi dengan membran kitosan-selulosa diasetat-TiO2 (c)