Konferensi Nasional Teknik Sipil 11 Universitas Tarumanagara, 26-27 Oktober 2017

KINERJA PERKERASAN ASPAL PORUS

DENGAN PENAMBAHAN KARET GONDORUKEM

Elsa Eka Putri1 dan Muhammad Idral2 1

Jurusan Teknik Sipil, Universitas Andalas, Padang Email: elsaeka@unand.ac.id

ABSTRAK

Penelitian ini bertujuan untuk menentukan persentase karet Gondorukem terhadap Aspal (G/A) sebagai bahan pengikat yang optimum yang menghasilkan Stabilitas Marshall maksimum. Penelitian ini merupakan kelanjutan dari penelitian Putri dan Perdana (2016) yang menentukan kekakuan aspal dengan variasi penambahan karet gondorukem (G/A) sebesar 0%, 3%, 5%, 7% dan 10%, dimana penambahan karet Gondorukem yang optimum diperoleh sebesar 7%. Selanjutnya, pada penelitian ini aspal yang telah dimodifikasi tersebut diteliti kesesuaiannya terhadap campuran perkerasan aspal porus dengan menggunakan variasi G/A yang sama, sehingga diperoleh variasi yang menghasilkan stabilitas perkerasan yang maksimum. Dari penelitian ini, variasi G/A yang menghasilkan stabilitas maksimum adalah 7%, sama dengan kadar G/A yang menghasilkan kekakuan aspal yang optimum (Putri dan Perdana, 2016). Stabilitas maksimum yang diperoleh adalah sebesar 902,309 kg, dengan nilai kelelehan sebesar 4,55 mm dan nilai VIM (Void in Mixture) 21,74 %. Maka 7% G/A merupakan persentase optimum penambahan karet Gondorukem pada aspal sehingga tidak terjadi deformasi pada saat memikul beban lalu lintas yang berat.

Kata kunci: Aspal Porus, karet Gondorukem, Aspal

1. PENDAHULUAN

Aspal porus merupakan perkerasan lentur yang mempunyai gradasi terbuka yang memiliki rongga yang cukup besar didalam campurannya sehingga air yang terdapat pada permukaan jalan dapat melewati perkerasan melalui rongga dalam campuran tersebut untuk dialirkan ke drainasenya, sehingga permukaan perkerasan cepat menjadi kering. Situasi ini menyebabkan aspal porus harus memiliki pengikat yang kuat untuk mengikat agregat dan memiliki durabilitas tinggi sehingga air yang melewati rongga udara pada perkerasan tersebut tidak mempercepat terjadinya oksidasi. Disamping campuran juga memiliki stabilitas yang tinggi, aspal dengan bahan tambah polimer bersifat elastomerik yang dapat meningkatkan stabilitasnya.

Peningkatan kinerja aspal sebagai perekat agregat dalam campuran aspal beton dapat dilakukan dengan memodifikasi aspal tersebut. Salah satunya dengan menambahkan bahan aditif. Penggunaan karet Gondorukem sebagai bahan tambah aspal diharapkan dapat meningkatkan kinerja aspal yang akan digunakan sebagai pengikat campuran perkerasan aspal porus.

Karet gondorukem yang digunakan sebagai bahan aditif aspal merupakan produk pengolahan getah dari pohon pinus (Colophony) adalah bahan yang didistilasi padat dari pohon sappine (Pinus sp.), merupakan resin pohon pinus (Pinus palustris) (Daryono, 2015).

Tujuan dari penelitian ini adalah mengetahui kesesuaian karet Gondorukem sebagai bahan tambah pada aspal porus dan membandingkan karakteristik aspal pen 80/100 dengan aspal yang dimodifikasi dengan karet Gondorukem (G/A). Pengujian yang dilakukan adalah pengujian Marshall dengan mengikuti standar yang terdapat pada Spesifikasi Umum 2010, revisi 3 Direktorat Bina Marga.

2. STUDI PUSTAKA

Karet Gondorukem (Colophony)

Gondorukem adalah sebutan umum untuk produk pengolahan getah dari pohon jenis pinus. Seperti yang terlihat pada Gambar 1, Gondorukem diperoleh dari Pabrik Deveratif Gondorukem dan Terpentin, beralamat kampung Pematang Jawa Tengah. Gondorukem merupakan bahan yang sangat cepat menyerap panas ataupun api dan mempunyai sifat seperti karet. Penggunaan karet Gondorukem ini diharapkan akan menambah daya tahan lapis

perkerasan aspal terhadap kerusakan yang disebabkan oleh air dan cuaca yang ditunjukan dengan nilai stabilitas yang tinggi.

(a) (b)

Gambar 1. (a) Karet Gondorukem Gumpalan (b) Karet Gondorukem yang telah dihaluskan

Seperti dapat dilihat pada Gambar 1, Gondorukem berwarna kekuningan. Semua jenis Gondorukem memiliki kimia dasar yang sama, terdiri dari asam monokarboksilat diterpenik 85% - 95% dan fraksi netral 5% sampai 15% (> 50 komponen diidentifikasi).

Ada sekitar 5.521.985 ha hutan pinus yang ditanam di Indonesia dan sebagian berada di Sumatera Barat (Daryono, 2015). Gondorukem juga diekspor ke negara-negara Asia seperti India, Singapura, Taiwan sekitar 56% ke Amerika Serikat adalah sebesar 3%, sedangkan ke Eropa seperti Prancis, Belanda, Italia, Inggris, sekitar 40% (Fachroji, 2009).

Gondorukem telah banyak digunakan untuk industri kertas, sabun, pernis, batik, semir sepatu, alat isolasi listrik dan tinta cetak (Satriawan, 2010). Gondorukem juga digunakan sebagai bahan perekat yang berfungsi sebagai tackifiers, hyper adhesi (promotor adhesi) atau promotor viskositas. Karet Gondorukem ini tahan terhadap pelapukan akibat perubahan cuaca dan mempunyai titik leleh yang tinggi sehingga tidak terjadi perubahan akibat pembebanan lalu lintas yang padat.

Aspal Porus

Aspal merupakan material thermoplastis yang akan menjadi keras atau lebih kental jika temperatur berkurang dan akan menjadi lunak atau lebih cair jika temperatur bertambah (Sukirman,1993). Sedangkan aspal porus adalah aspal yang dicampur agregat dengan variasi tertentu dan setelah dipadatkan mempunyai rongga udara berkisar 20%. Komposisi campuran aspal porus merupakan inovasi pada perkerasan lentur, yang membolehkan air meresap ke dalam lapisan atas (wearing course) secara vertikal dan horizontal. Lapisan ini menggunakan gradasi terbuka (open

graded) yang dihamparkan di atas lapisan aspal yang kedap air. Ketika rongga udara semakin kecil, maka air yang

mengalir ke dalam campuran aspal akan semakin lambat (Tanan, 2010).

Seperti yang terlihat pada Gambar 2, sampel Aspal Porus terlihat memiliki rongga udara yang besar dibandingkan dengan sampel aspal bergradasi rapat. Aspal porus umumnya memiliki nilai stabilitas Marshall yang lebih rendah dari pada aspal beton yang mempunyai gradasi rapat. Tetapi Stabilitas Marshall bisa juga ditingkatkan apabila gradasi terbuka yang digunakan memiliki fraksi halus lebih banyak (Cabrera & Hamzah, 1996) dan menggunakan bahan pengikat yang mengikat antar agregat bermutu tinggi.

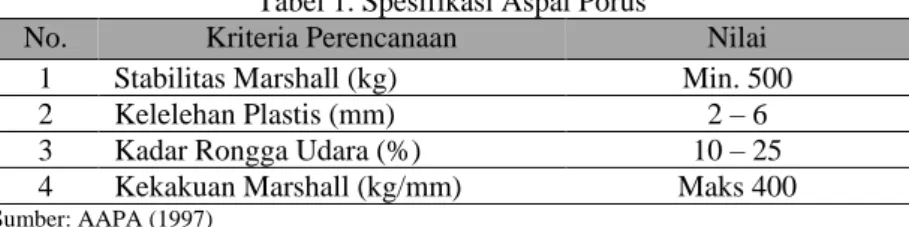

Aspal porus adalah jenis perkerasan jalan yang didesain untuk meningkatkan koefisien gesek pada permukaan perkerasan. Perkerasan ini harus mempunyai kualitas bahan pengikat yang bagus karena kemampuan untuk mengikat antar butir agregat merupakan hal yang krusial, sehingga pori-pori udara yang besar tidak mengurangi stabilitas dan durabilitas perkerasan tersebut, seperti yang terlihat pada Tabel 1.

Tabel 1. Spesifikasi Aspal Porus

No. Kriteria Perencanaan Nilai

1 Stabilitas Marshall (kg) Min. 500

2 Kelelehan Plastis (mm) 2 – 6

3 Kadar Rongga Udara (%) 10 – 25

4 Kekakuan Marshall (kg/mm) Maks 400 Sumber: AAPA (1997)

Ada beberapa kekurangan yang terdapat pada perkerasan aspal porus, diantaranya stabilitas yang rendah, biaya perawatan yang mahal, umur layan yang berkisar antara 7 sampai dengan 10 tahun. Tetapi dengan penggunaan bahan tambah gondorukem untuk menambah daya ikat aspalnya, maka kekurangan yang terdapat pada aspal porus bisa diminimalisir.

Walaupun ada beberapa kekurangan dalam penggunaan aspal porus ini, ada juga beberapa keunggulannya, yaitu ketahanan terhadap geser yang tinggi, dan jika turun hujan, air permukaan cepat dialirkan dari permukaan perkerasan sehingga mengurangi waktu basah dari permukaan dan bisa mengurangi pantulan cahaya baik siang maupun malam hari dan juga mengurangi cipratan dan siraman.

Dengan penambahan karet Gondorukem diharapkan akan menambah daya ikat aspal terhadap agregat dan menghasilkan stabilitas yang tinggi sehingga mampu menahan beban lalu lintas yang tinggi walaupun dengan nilai rongga udara yang besar.

Karakteristik Marshall

Untuk mengetahui kesesuaian karet Gondorukem yang dipilih untuk campuran Perkerasan Aspal Porus, maka dilakukan pengujian dengan alat Marshall dan dianalisa karakteristiknya. Hasil yang utama pada pengujian ini adalah Stabilitas dan Kelelehan (flow). Sedangkan parameter lain seperti rongga udara dalam campuran (Void in Mixture, VIM), rongga udara dalam agregat (Void in Mineral Aggregate, VMA), rongga udara terisi Aspal (Void Filled with Asphalt, VFA), dan Marshall Quotient (MQ) diperoleh dari hasil perhitungan dengan menggunakan tabel Marshall (Yoder and Witczak, 2008).

Karet Gondorukem yang ditambahkan ke aspal pada campuran perkerasan Aspal Porus di uji nilai stabilitasnya, untuk mengetahui kemampuannya dalam menahan beban lalu lintas tanpa mengalami perubahan bentuk tetap seperti gelombang atau alur. Kelelehan (flow) yang merupakan deformasi sampel akibat pembebanan yang diterimanya (Sukirman, 1993; Yoder and Witczak, 2008; Manual pekerjaan campuran beraspal panas, 2004).

Rongga udara dalam agregat (VMA) berpengaruh terhadap kinerja suatu campuran, jika VMA terlalu kecil maka campuran bisa mengalami masalah durabilitas dan jika VMA terlalu besar maka stabilitas akan sangat rendah. Nilai VMA dipengaruhi oleh faktor pemadatan, yaitu jumlah dan temperatur pemadatan, gradasi agregat dan kadar aspal, yang berpengaruh pada sifat kekedapan campuran terhadap air dan udara serta sifat elastis campuran.

Semakin banyak rongga udara yang terisi aspal (Void filled with Asphalt, VFA) dalam campuran maka kekedapan campuran terhadap air dan udara juga semakin tinggi, tetapi nilai VFA yang terlalu tinggi akan menyebabkan bleeding. Nilai VFA yang terlalu kecil akan menyebabkan campuran kurang kedap terhadap air dan udara karena lapisan film aspal yang tipis dan akan mudah retak bila menerima penambahan beban sehingga campuran aspal mudah teroksidasi yang akhirnya menyebabkan lapis perkerasan tidak tahan lama.

Marshall Quotient merupakan hasil bagi antara stabilitas dengan kelelehan (flow), yang menggambarkan fleksibilitas campuran. Semakin besar nilai MQ berarti campuran semakin kaku, sebaliknya bila semakin kecil nilai MQ maka campuran semakin lentur. Jika nilai MQ terlalu rendah menunjukan campuran terlalu fleksibel yang mengakibatkan perkerasan mudah berubah bentuk bila menahan beban.

Untuk memperoleh kadar aspal optimum diperoleh hasil dari pemeriksaan campuran aspal modifikasi. Dari hasil pemeriksaan campuran ini akan diperoleh nilai masing-masing parameter Marshall, yang nantinya akan menghasilkan kadar aspal optimum yang digunakan dalam campuran.

3. MATERIAL DAN METODOLOGI Karet Gondorukem (Colophony)

Pada penelitian ini, aspal dengan penetrasi 80/100 digunakan sebagai bahan pengikat pada campuran perkerasan aspal porus dengan spesifikasi yang terlihat pada Tabel 2

.

Tabel 2. Karakteristik Aspal Penetrasi 80/100

No Jenis Pemeriksaan Nilai

1 Penetrasi (mm) 100,53 2 Titik Nyala (oC) 337,33 3 Titik Bakar (oC) 369,66 4 Titik Lembek (oC) 61 5 Berat Jenis 1,03 6 Daktilitas (cm) >100

Pada penelitian ini spesifikasi perkerasan adalah aspal porus dengan variasi karet Gondorukem terhadap Aspal (G/A) pada aspal sebesar 0%, 3%, 5%, 7% dan 10% sehingga diperoleh nilai kadar aspal optimum untuk masing-masing variasi dan nilai kadar karet optimum yang menghasilkan nilai stabilitas maksimum.

Tahapan untuk pengujian Marshall adalah sebagai berikut: a. Persiapan Alat dan Bahan

Alat dan bahan harus dilengkapi seperti agregat kasar, agregat halus, karet gondorukem, aspal penetrasi 80/100 serta alat-alat untuk pengujian bahan yang dipakai seperti alat penguji aspal, alat penguji agregat, alat penguji aspal (Marshall Test)

b. Pengujian Bahan

Untuk bahan harus berdasarkan SNI yang telah ditetapkan agar hasil yang didapatkan akan lebih akurat, dalam pengujian bahan ini meliputi pengujian agregat dan aspal.

c. Pembuatan Benda Uji

Penelitian ini menggunakan benda uji sebanyak 75 buah sampel menggunakan karet gondorukem seperti pada Gambar 2 (a).

d. Marshall Test

Pengujian ini bertujuan untuk mendapatkan nilai stabilitas dan kelelehan (flow)

Sebelum pembuatan benda uji, dilakukan pembuatan rancangan campuran perkerasannya (mix design). Perencanaan campuran meliputi perencanaan gradasi agregat, penentuan aspal dan pengukuran komposisi masing-masing fraksi baik agregat, aspal dan filler. Gradasi Aspal Porus dan spesifikasi yang digunakan sesuai Standar AAPA tahun 1997, seperti yang terdapat pada Tabel 1.

Campuran aspal modifikasi dengan variasi 0% G/A, 3%G/A, 5%G/A, 7%G/A dan 10%G/A sebagai campuran aspal, penentuan proporsi berdasarkan batas tengah spesifikasi aspal porus.

Prosedur perhitungan kadar aspal teoritis terdiri atas: P = S x K x T

Dengan nilai total luas permukaan: 3119,5 cm2, maka dengan menggunakan tabel persentase aspal, diperoleh nilai T (jumlah aspal) adalah 7,21 %.

Jika S = 2,65/Bj Agregat, dimana, Bj Agregat adalah = ; sehingga S = 1,027; K = 0,95 dipilih karena jenis permukaan dianggap berselubung sedikit tidak teratur, maka diperoleh harga P sebesar = 1,027 x 0,95 x 7,21 = 7,035%. Dengan mensyaratkan bahwa, untuk lapisan penutup disyaratkan mempunyai ruang kosong 0,3% – 0,5% yaitu untuk mencegah mengalir/ melelehnya perkerasan atau kehilangan stabilitasnya. Maka kadar aspal optimum teoritis adalah = 7,035% – (0,3 – 0,5) % = 6,7%.

Dari nilai kadar aspal teoritis ini, dibuatlah komposisi campuran yang selanjutkan di buat sampel yang akan diuji parameter Marshallnya. Pada Tabel 4, terlihat variasi campuran aspal dan karet Gondorukem untuk masing-masing variasi kadar aspal dalam satuan gram.

Tabel 3. Pemeriksaan Luas Permukaan Gradasi Agregat Batas Tengah Ukuran saringan (Inch) % Lolos Kumulatif % Tertahan % Tiap Fraksi Luas Permukaan 3/4” 100 0 0 0 1/2” 92.5 7.5 7.5 10.5 3/8” 57.5 42.5 35 112 2/7” 35 65 22.5 72 #4 17.5 82.5 17.5 56 #8 11 89 6.5 41.5 #16 9 91 2 33 #30 7.5 92.5 1.5 54.5 #50 6 94 1.5 122.5 #100 5 95 1 182 #200 3.5 96.5 1.5 273 Filler 0 100 3.5 2162.5 Total 3119.5

Tabel 4. Komposisi Aspal dan Karet Gondorukem

kadar aspal berat aspal (gram)

karet karet karet karet karet

gondorukem gondorukem gondorukem gondorukem gondorukem

0% 68.4 0 74.4 0 80.4 0 86.4 0 92.4 0

3% 66.35 2.05 72.17 2.23 77.99 2.41 83.81 2.59 89.63 2.77

5% 64.98 3.42 70.68 3.72 76.38 4.02 82.08 4.32 87.78 4.62

7% 63.61 4.79 69.19 5.21 74.77 5.63 80.35 6.05 85.93 6.47

10% 61.56 6.84 66.96 7.44 72.36 8.04 77.76 8.64 83.16 9.24

aspal aspal aspal aspal aspal

68.4 74.4 80.4 86.4

6.7% 7.2% 7.7%

92.4

5.7% 6.2%

4. ANALISA PARAMETER MARSHALL

Parameter Marshall seperti Stabilitas, Kelelehan, Rongga dalam Campuran (VIM), rongga udara dalam agregat (VMA), rongga udara yang terisi aspal (VFB) dan Marshall Quotient digunakan untuk mengetahui kinerja dari campuran aspal porus yang ditambah dengan karet Gondorukem pada aspal tersebut, seperti yang terlihat pada Gambar 3 sampai Gambar 8.

Stabilitas (Stability, kg)

Hasil dari pengujian Stabilitas pada penelitian ini dapat dilihat pada Gambar 3 sebagai berikut.

Grafik diatas menunjukkan hubungan antara kadar aspal terhadap stabilitas untuk semua variasi G/A pada perkerasan aspal porus. Dimana dari Gambar 3 ini menunjukkan bahwa, dengan meningkatnya persentase G/A pada campuran maka nilai stabilitas 0%G/A naik sampai ke persentase 7%G/A, setelah itu apabila G/A tetap ditambah maka nilai stabilitasnya akan turun. Dari hasil pengujian didapat nilai stabilitas pada campuran aspal porus dengan menggunakan Gondorukem 7% terhadap aspal memiliki nilai stabilitas yang paling tinggi dibandingkan dengan persentase Gondorukem yang lain.

Stabilitas maksimum untuk masing presentase G/A pada campuran adalah 545 kg, 741 kg, 710 kg, 890 kg dan 780 kg masing-masing untuk G/A 0%, 3%, 5%, 7% dan 10%. Sehingga dapat disimpulkan bahwa persentase G/A pada perkerasan Aspal Porus yang optimum sehingga menghasilkan stabilitas yang maksimum adalah 7% G/A penambahan pada campuran perkerasan Aspal Porus

.

Kelelehan (Flow, mm)

Kelelehan (flow) adalah keadaan perubahan bentuk suatu campuran aspal yang terjadi akibat suatu beban yang dinyatakan dalam mm (SNI 06-2489-1991).

Gambar 4. Kelelehan (mm) vs Kadar Aspal (%)untuk semua Gondorukem/Aspal (G/A)

Gambar 4 menunjukan hubungan kelelehan vs. kadar aspal untuk semua variasi G/A pada campuran perkerasan aspal porus. Pada grafik ini menunjukkan bahwa kadar aspal semakin meningkat maka kelelehan akan semakin meningkat juga, dimana semua hasil kelelehan untuk semua persentase G/A pada campuran seperti yang terlihat pada Gambar 4, berada dalam spesifikasi kelelehan yaitu 2 sampai 6 mm (AAPA, 1997

).

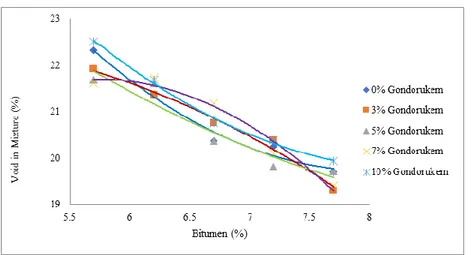

Grafik ini menunjukan hubungan antara kadar aspal terhadap campuran dengan rongga dalam campuran. Semakin banyak persentase aspal maka rongga dalam campuran akan berkurang, dan semakin banyak kadar G/A, maka rongga dalam campuran juga semakin besar. Dari grafik terlihat bahwa semua variasi penambahan karet gondorukem masuk rentang spesifikasi dari 10% sampai 25%.

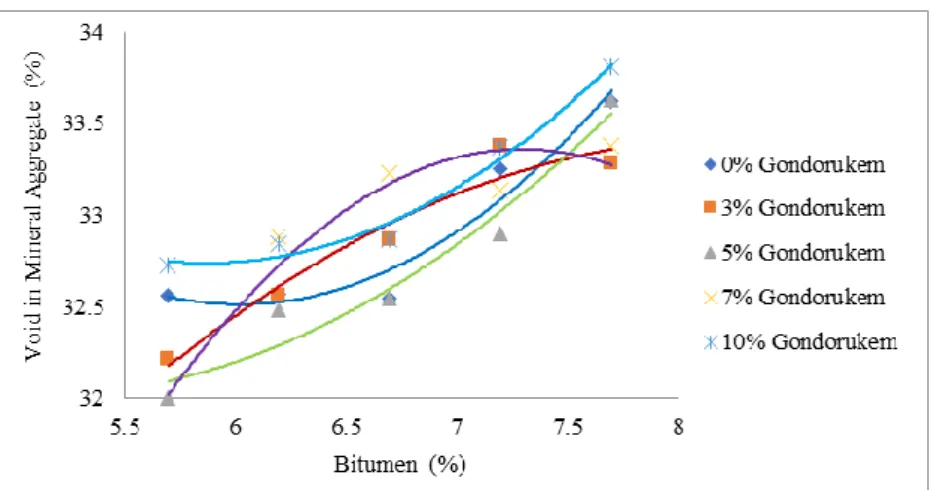

Rongga Udara di dalam campuran Agregat, VMA (Void in the Mineral Agregat)

Nilai VMA termasuk rongga udara dan kadar aspal efektif yang dinyatakan dalam persen terhadap total volume. Dari nilai rata-rata VMA tiap variasi maka didapatkan grafik seperti yang terlihat pada Gambar 6.

Gambar 6. Kadar Aspal vs VMA untuk semua Gondorukem/Aspal (G/A)

Grafik ini menunjukkan hubungan antara kadar aspal terhadap campuran dengan rongga terhadap agregat, semakin banyak pesentase aspal maka rongga di dalam campuran akan semakin besar. Dari hasil pengujian, nilai VMA untuk 7%G/A adalah 33,35%.

Rongga Udara yang Terisi Aspal, VFA (Void Filled with Asphalt)

VFB adalah bagian dari rongga yang berada di antara mineral agregat (VMA) yang terisi aspal efektif, dinyatakan dalam persen.

Gambar 7. Kadar Aspal vs VFA untuk semua Gondorukem/Aspal (G/A)

Grafik ini menunjukan hubungan antara kadar aspal terhadap campuran dengan % rongga terisi aspal. Hubungan yang di dapatkan yaitu berbanding lurus eksponensial semakin banyak kadar aspal maka % rongga terisi aspal juga semakin meningkat karena rongga tersebut di isi oleh aspal, tetapi dengan penambahan karet gondorukem terisi aspal akan semakin berkurang.

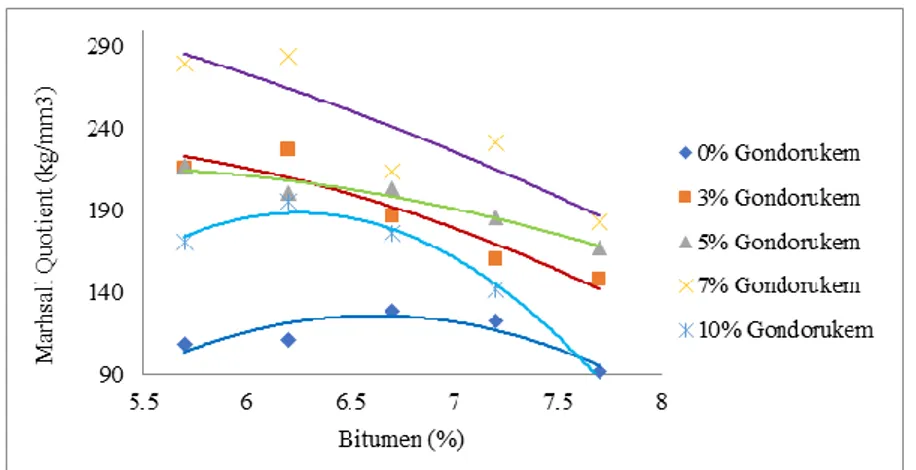

Marshall Quotient (MQ)

Gambar 8. Kadar Aspal vs MQ untuk semua Gondorukem/Aspal (G/A)

Gambar 8 menunjukkan semakin tinggi kadar aspal, nilai MQ secara keseluruhan nilainya turun untuk semua kadar G/A dalam campuran perkerasan. Selanjutnya jika kadar G/A pada campuran naik, maka nilai MQ semakin tinggi, dan saat mencapai titik optimum, maka MQ menurun. Hasil pengujian menunjukkan bahwa semua sebagian dari variasi memenuhi syarat, dimana nilai MQ maksimum adalah < 400 kg/mm.

5. KESIMPULAN

Dari hasil penelitian dapat dilihat bahwa penambahan karet gondorukem dalam aspal sebagai bahan pengikat dapat meningkatkan nilai stabilitas menjadi lebih tinggi jika dibandingkan perkerasan aspal porus tanpa penambahan karet gondorukem. Dimana kadar aspal optimum adalah 6,75; 6,1; 6,1; 6,6 dan 6,6 untuk masing-masing persentase G/A 0%, 3%, 5%, 7% dan 10% dalam aspal.

Stabilitas maksimum untuk masing-masing kadar G/A dalam perkerasan adalah 545 kg, 740 kg, 710 kg, 890 kg dan 780 kg, untuk masing-masing kadar G/A 0%, 3%, 5%, 7% dan 10%. Sedangkan nilai kelelehan untuk semua kadar G/A yang berada pada rentang 2 mm – 6 mm adalah kadar G/A dalam perkerasannya sebanyak 3%, 5% dan 7%. Nilai VIM merupakan indikator dari durabilitas dan nilainya berada 10% - 25% untuk semua persentase G/A pada perkerasan. VIM yang besar merupakan karakteristik dari Aspal Porus yang membuat perkerasannya mengalami proses oksidasinya lebih besar dari perkerasan aspal pada. maka mempercepat penuaan aspal dan menurunkan sifat durabilitas aspal. Tetapi nilai VMA dan VFB yang besar pada aspal porus ini akan meningkatkan durabilitas dan stabilitas perkerasan karena selimut film aspal akan tebal melapisi agregat.

Jadi, berdasarkan hasil pengujian Marshall maka dipilih variasi penambahan karet gondorukem 7% pada aspal yang layak direkomendasikan karena menghasilkan nilai stabilitas paling maksimum, VIM dan VFB yang memadai. Nilai kadar aspal optimumnya adalah 6,6 % yang dianggap mampu menahan beban lalu lintas, sehingga kerusakan perkerasan jalan seperti gelombang, alur, retakan bisa dikurangi.

DAFTAR PUSTAKA

Australian Asphalt Pavement Association (1997). Open Graded Asphalt Design Guide, Australia. Bina Marga. Spesifikasi Umum 2010. Direktorat Jendral Bina Marga. Departemen Pekerjaan Umum.

Departemen Pemukiman dan Prasarana Wilayah, Manual Pekerjaan Campuran Beraspal Panas. (2004). Buku 1, Pedoman Umum, No. 001-A/PW-2004

Daryono, E.D. (2015) “Sintesis Α-Pinene Menjadi Α- Terpineol Menggunakan Katalis H2so4 dengan Variasi Suhu Reaksi dan Volume Etanol”.

Fachroji (2009) The Competitivenes of Indonesia Gum Gondorukem in World Market. Presented in RSNI discussion at Hotel Atlet Century Park, Jakarta.

Satriawan, R. U (2010), Evaluasi Kinerja Distribusi Produk Gondorukem Untuk Pasar Internasional, Master’s Thesis Gadjah Mada University

Cabrera, J.G. & Hamzah, M.O. (1994), “AggregateGrading Design For Porous Asphalt”. In Cabrera, J.G. & Dixon, J.R. (eds),“Performance and Durability of Bituminous Materials”, Proceeding of Symposium, University of Leeds, March 1994, London.

Putri, E.E. and Perdana, P. (2016), Properties of Bitumen Containing Powdered Gondorukem Rubber Additives, International Journal of Earth Sciences and Engineering, ISSN 0974-5904, Vol.09, No.03

Tanan, Benyamin. (2010). Kajian Eksperimental Karakteristik Aspal Porus Dengan Menggunakan High Bounding Asphalt (HBA 50) Dan Agregat Maksimum 14 mm, Jurnal Adiwidia, Edisi Maret 2010, pp. 32-39