ALAT PENDETEKSI BALOK BERLUBANG

BERBASIS PLC OMRON

PLC CPM1A-20CDR-A

diajukan oleh:

Nama : Nurul Hadi Wiyono

NIM : 01400-066

PEMINATAN TEKNIK ELEKTRONIKA

JURUSAN TEKNIK ELEKTRO

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

2007

Proposal tugas akhir dengan judul:

ALAT PENDETEKSI BALOK BERLUBANG

BERBASIS PLC OMRON

PLC CPM1A-20CDR-A

yang diajukan oleh

Nama : Nurul Hadi Wiyono

NIM : 01400-066

Fakultas : Teknologi Industri

Jurusan : Teknik Elektro

Peminatan : Elektronika

Nomor Telepon : (021) 5546658 / 085280001024

Telah disetujui untuk dijadikan tugas akhir, pada tanggal:

( )

Disetujui dan Disahkan

Koordinator Tugas Akhir

Pembimbing Tugas Akhir

Dalam perkembangan teknologi yang semakin maju pada saat sekarang ini banyak alat-alat yang beroperasi dengan otomatis begitu pula dalam dunia industri. Alat-alat industri pada jaman sekarang ini mengalami banyak perubahan dari pengoprasian secara manual menjadi secara otomatis.

Dengan perubahan tersebut maka saya mencoba menciptakan sebuah alat yang akan mempermudah pekerjaan manusia di dunia industri, alat ini berbasis PLC, kegunaan dari alat ini yaitu untuk mendeteksi lubang pada balok dimana aplikasi seungguhnya bisa diterapkan pada Industri Furniture, Industri Kaleng kemasan dan lain lain. Alat yang berbasis PLC ini menggunakan beberapa komponen seperti sensor foto elektrik, solenoid, air silinder dan beberapa komponen pendukung lainnya yang berfungsi untuk membantu proses input output melalui program yang ada di dalam PLC ( Programmable Logic Control ).

Semoga alat yang saya buat ini dapat berguna / membantu pekerjaan manusia di dunia industri.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pemikiran manusia terus berkembang yang tak lepas dari kesibukan cara berpikir untuk menciptakan dan mengembangkan sumber-sumber teknologi yang belum tercipta,dengan ketidak puasan dengan apa yang telah ada banyak manusia menggali dan mencari tahu segala sesuatu yang mereka ingin dapatkan pada bidang-bidang tertentu seperti pada bidang industri saat ini.

Seiring dengan kemajuan jaman yang terus bertambah maju dan didorong oleh pemikiran-pemikiran generasi muda itu maka tercipta peeralatan teknologi yang tadinya mustahil tercpita menjadi suatu kenyataan yang patut kita banggakan dan kita kembangkan.

Teknologi yang semakin berkembang dan perkembangan industri yang semakin pesat menuntut kita untuk terus mengembangkan ide-ide tentang bagaimana peralatan sederhana dengan sistem yang serba praktis menjadi peralatan dengan sistem yang kompleks dan otomatis dapat mendukung proses produksi.

Proses kerja suatu produksi membutuhkan sistem kontrol. Pada dasarnya sistem kontrol merupakan kumpulan dari peralatan elektronika dan mekanik yang ditempatkan untuk menjamin stabilitas, keakuratan, dan proses transisi objek tanpa merusak objek dan peralatan produksi lain dalam sebuah proses kerja atau kegiatan manufakturing.

Sistem kontrol dapat berwujud dalam berbagai macam bentuk, variasi dan skala implementasi yang luas. Mulai dari pembangkit tenaga (power plant) sampai teknologi semikonduktor . Dikarenakan kemajuan teknologi yang sangat cepat pada saat ini tugas kontrol yang kompleks sekalipun dapat dicapai dengan menggunakan sistem kontrol dengan otomatisasi yang tinggi, dapat berupa program controller seperti PLC (programmable logic controller) sebagai host komputer.

1.2Tujuan Penulisan

Tujuan penulisan ini adalah untuk memperlihatkan simulasi dari cara kerja PLC yang diaplikasikan untuk deteksi balok berlubang yang dikontrol oleh PLC dengan bantuan input / output ( I/O ), yang diprogram dengan diagram ladder

yang merupakan hasil pengkodean dari suatu proses yang diubah menjadi instruksi logika.

1.3Batasan Masalah

Dalam laporan tugas akhir ini agar tidak menyimpang dari pokok bahasan dan sesuai tujuan yang hendak dicapai maka uraian dalam laporan tugas akhir ini dibatasi pada masalah teori dan praktek pembuatan miniatur dari deteksi balok berlubang, bagaimana urutan proses pengaturan secara lengkap, proses deteksi balok berlubang serta segala sesuatu yang berhubungan langsung dengan PLC seperti peralatan masukan dan keluaran sistem kontrol yang berhubungan dengan

simulasi deteksi balok berlubang. Dalam hal ini PLC yang digunakan dalam tugas akhir ini adalah PLC produksi OMRON dengan type CPM1A – 20CDR – A.

1.4Metoda Penulisan

Metoda Penulisan yang dipakai pada tugas akhir ini adalah:

Metoda studi pustaka

Dalam hal ini dicari dan dikumpulkan informasi melalui buku referensi yang menunjang, penelitian, pengamatan serta mempelajari fungsi, sifat-sifat, konfigurasi dan karakteristik dari komponen dan program.

Metoda Studi Literature

Membahas tentang teori dasar dari rangkaian-rangkaian pendukung.

Konsultasi

Menanyakan langsung tentang segala sesuatu yang berhubungan dengan masalah yang dihadapi kepada pembimbing dan teman-teman yang lebih berpengalaman dalam hal ini.

1.5Perancangan dan uji coba

Merealisasikan rancangan sistem dengan memperhatikan data-data yang diperoleh baik dari studi pustaka maupun konsultasi, kemudian pengujian sistem secara keseluruhan.

1.6 Sistematika Penulisan

Adapun sistematika penulisan tugas akhir ini adalah sebagai berikut :

BAB I Pendahulaun

Bab ini berisikan latar belakang masalah, tujuan penulisan, batasan masalah, metoda penelitian dan sistematika penulisan.

BAB II Toeri Dasar

Bab ini berisikan tentang teori penunjang dilihat dari segi hardware dan software yaitu tentang kontrol sistem yang digunakan dalam proses simulasi sitsem dan software yang mendukung sistem yang dimaksud ini.

BAB III Perancangan Sistem

Bab ini berisikan perancangan sistem yang akan dibangun yang mengikuti perancangan hardware mulai dari rekayasa control, hingga perakitan sistem, serta perancangan software, meliputi diagram alur ( flowchart ).

BAB IV Pengujian Alat dan Analisa Sistem

Bab ini berisikan pengukuran pengujian sistem dilihat dari aspek hardware dan softwarenya. Diharapkan dalam penganalisaan dapat diketahui efek-efek yang mempengaruhi kinerja sistem serta keandalan dari sistem yang akan dibangun guna mewujudkan sistem dalam kondisi ( nyata ).

BAB V Kesimpulan

Bab ini merupakan kesimpulan dari sistem yang dibangun, saran untuk pengembangan lebih lanjut dari sistem yang dibangun, keuntungan dan kerugian dalam menggunkan PLC.

BAB II TEORI DASAR

2.1 Programmable Logic Controller ( PLC )

Semakin berkembangnya industri dewasa ini, khususnya dunia industri di negara kita, berjalan amat pesat seiring dengan meluasnya jenis produk-produk industri, mulai dari apa yang digolongkan sebagai industri hulu sampai dengan industri hilir. Kompleksitas pengolahan bahan mentah menjadi bahan baku, yang berproses baik secara fisika maupun secara kimia, telah memacu manusia untuk selalu meningkatkan dan memperbaiki unjuk kerja sistem yang mendukung proses tersebut, agar semakin produktif dan efisien. Salah satu yang menjadi perhatian utama dalam hal ini ialah penggunaan sistem pengendalian proses industri ( sistem kontrol industri ).

Dalam era industri modern, sistem kontrol proses industri biasanya merujuk pada otomatisasi sistem kontrol yang digunakan. Sistem kontrol industri dimana peranan manusia masih amat dominan ( misalnya dalam merespon besaran-besaran proses yang diukur oleh sistem kontrol tersebut dengan serangkaian langkah berupa pengaturan panel dan saklar-saklar yang relevan ) telah banyak digeser dan digantikan oleh sistem kontrol otomatis. Sebabnya jelas mengacu pada faktor-faktor yang mempengaruhi efisiensi dan produktivitas industri itu sendiri, misalnya faktor human error dan tingkat keunggulan yang ditawarkan sistem kontrol tersebut. Salah satu sistem kontrol yang amat luas pemakaiannya ialah Programmable Logic Controller ( PLC ).

Penerapannya meliputi berbagai jenis industri mulai dari industri kaleng kemas, otomotif, petrokimia, kertas, bahkan sampai pada industri tambang, misalnya pada pengendalian turbin gas dan unit industri lanjutan hasil pertambangan. Kemudahan transisi dari sistem kontrol sebelumnya (misalnya dari sistem kontrol berbasis relay mekanis) dan kemudahan trouble-shooting dalam konfigurasi sistem merupakan dua faktor utama yang mendorong populernya PLC ini. Artikel ini mecoba memberikan gambaran ringkas tentang PLC ini dari sudut pandang piranti penyusunnya.

2.1.1 Definisi PLC

Sebuah perkumpulan dalam bidang industri kelistrikan yang membentengi PLC yaitu NEMA ( The National Electrical Manufacturers Association ) mendefinisikan PLC sebagai piranti elektronika digital yang menggunakan memori yang bisa diprogram sebagai penyimpan internal dari sekumpulan instruksi dengan mengimplementasikan fungsi-fungsi tertentu, seperti logika, sekuensial, pewaktuan, perhitungan, dan aritmetika, untuk mengendalikan berbagai jenis mesin ataupun proses melalui modul I/O digital dan atau analog. PLC merupakan sistem yang dapat memanipulasi, mengeksekusi, dan atau memonitor keadaan proses pada laju yang amat cepat, dengan dasar data yang bisa diprogram dalam sistem berbasis mikroprosesor integral. PLC menerima masukan dan menghasilkan keluaran sinyal-sinyal listrik untuk mengendalikan suatu sistem. Dengan demikian besaran-besaran fisika dan kimia yang dikendalikan, sebelum diolah oleh PLC, akan diubah menjadi sinyal listrik baik

analog maupun digital,yang merupakan data dasarnya.. Karakter proses yang dikendalikan oleh PLC sendiri merupakan proses yang sifatnya bertahap, yakni proses itu berjalan urut untuk mencapai kondisi akhir yang diharapkan. Dengan kata lain proses itu terdiri beberapa subproses, dimana subproses tertentu akan berjalan sesudah subproses sebelumnya terjadi. Istilah umum yang digunakan untuk proses yang berwatak demikian ialah proses sekuensial ( sequential process ). Sebagai perbandingan, sistem kontrol yang populer selain PLC, misalnya Distributed Control System ( DCS ), mampu menangani proses-proses yang bersifat sekuensial dan juga kontinyu (continuous process) serta mencakup loop kendali yang relatif banyak.

PLC terdiri dari sebuah CPU yang berisi sebuah program input dan output, serta interface modul dimana langsung terhubung dengan peralatan I/O (devices ). Input device dapat berupa switch, sensor, push button, keypad yang merupakan interface antara manusia dengan mesin. Output device dapat berupa motor, solenoid, led, display, lampu, relay indikator.

CPU adalah mikroprosesor yang mengkoordinasi segala kegiatan, aktivitas dari sistem PLC yang mengeksekusi program, memproses I/O signal dan komunikasi dengan peralatan eksternal ( luar ), juga merupakan sumber dari pengambilan keputusan.

Memori merupakan bagian dari CPU yang berfungsi sebagai media penyimpanan program PLC. Beberapa tipe memori adalah sebagai berikut :

1.ROM ( read only memory)

Adalah memori yang tidak dapat dirubah dan hanya dapat diprogram hanya satu kali saja, maka dari itu kurang cocok untuk PLC, sehingga menyebabkan tidak banyak PLC yang menggunakan ROM.

2.RAM ( random access memory )

Adalah memori yang biasanya digunakan untuk menyimpan program dan data dari user data yang ada. Data pada RAM bisa hilang jika tidak ada sumber tenaga atau power dimatikan. Masalah ini dapat diselesaikan dengan penggunaan baterai pada PLC sebagai backup power ( tenaga cadangan ).

3.EPROM ( erasable programmable read only memory )

EPROM menyimpan data secara permanen seperti halnya ROM, tidak membutuhkan backup baterai. Data dari EPROM dapat dihapus dengan cara menyinari EPROM dengan sinar ultraviolet. Sebuah program writer dibutuhkan untuk memprogram ulang memori.

4. EEPROM ( electically erasable programmable read only memory )

EEPROM merupakan gabungan dari kemampuan akses yang fleksibel dari RAM dan penyimpanan data yang tidak mudah terhapus dari EPROM menjadi satu. Isi dan data yang berada dalam EEPROM dapat dihapus dan diprogram ulang dengan menggunakan signal listrik, tetapi biasanya penghapusan dan pemprograman ulang dapat dilakukan untuk beberapa kali saja.

Dalam sebuah sistem otomatis, PLC dapat diumpamakan sebagai jantung dari sistem kontrol dengan sebuah program aplikasi kontrol yang tersimpan dalam memori PLC, PLC akan secara konstan memonitor keadaan dari sebuah sistem

melalui peralatan input yang mengeluarkan signal feedback kemudian program logic yang ada di PLC akan menentukan tindakan yang harus dilakukan berdasarkan feedback tersebut. Respon yang dibuat PLC tersebut akan mengirim signal output ke beberapa rangkaian peralatan output. PLC dapat digunakan untuk mengontrol tugas yang sederhana dan berulang-ulang

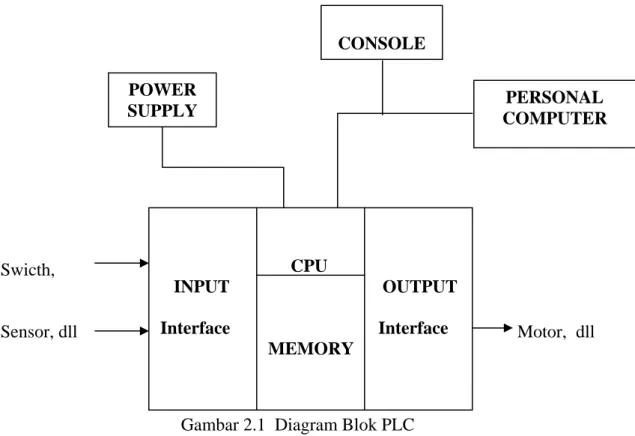

Berikut ini adalah gambar diagram blok dari PLC :

Swicth,

Sensor, dll Motor, dll

Gambar 2.1 Diagram Blok PLC

Jika ditinjau dari segi arsitekturnya maka PLC merupakan sebuah komputer yang didesain khusus untuk digunakan pada mesin-mesin industri. Komputer ini sudah didesain untuk digunakan pada lingkungan industri, dilengkapi dengan spesial input / output dan suatu bahasa program untuk kontrol.

CONSOLE POWER

SUPPLY COMPUTERPERSONAL

CPU INPUT OUTPUT Interface Interface MEMORY

PLC juga mempunyai beberapa kemampuan yaitu sebagai: Relay switching, Operasi aritmatika, seperti penjumlahan-pembagian dan melakukan perbandingan isi register.

Beberapa keuntungan yang dimiliki PLC jika dibandingkan dengan Control Wired Logic yaitu :

a) Sifat kerja controlled devicenya pada wired logic bersifat spesifik sedangkan pada PLC bersifat umum.

b) Skala kontrolnya pada wired logic hanya mencakup skala kecil dan medium saja sedangkan pada PLC dapat bekerja pada skala medium dan luas.

c)Penggantian dan penambahan komponen pada wired logic sulit sedangkan pada PLC mudah

d) Perawatannya pada wired logic sangat sulit sedangkan pada PLC mudah.

2.1.2 Struktur PLC

Seperti halnya komputer, pada PLC juga terdapat bagian-bagian yang penting yaitu :

Central Processing Unit ( CPU )

Bagian dari PLC dimana program diproses dan merupakan sumber dari pengambilan keputusan. Pada CPU terdapat memori yang berfungsi sebagai media penyimpanan program PLC.

Input / Output Section

Bagian interfacing antara peralatan industri yang high power dengan rangkaian elektronik yang low power di dalam PLC.

2.1.3 Input dan Output Device

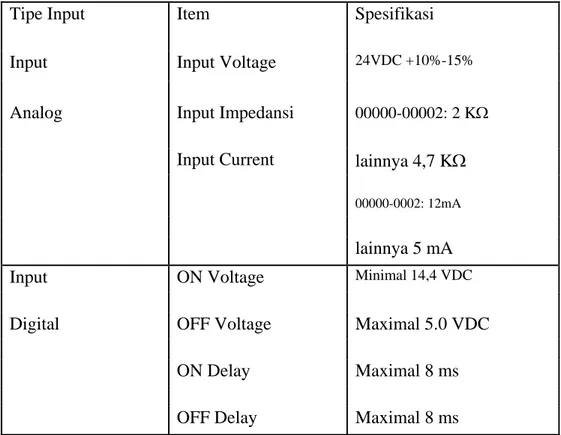

Kehandalan dari sistem otomatis sangat tergantung pada kemampuan dari PLC utuk membaca dari variasi-variasi tipe sensor otomatis dan input manual lainnya. Sensor otomatis dapat berupa proximity switch, photoelectric sensor dan lainnya. Sedangkan input manual dapat berupa push-button,selector switch ,keypad, toggle switch dan lainya. Tipe dari input sinyal dapat berupa ON / OFF logic (input digital) atau berupa input analog. Output devices dapat berupa: motor, solenoid, relay, indicator, counter, heater dan lainnya. Untuk lebih jelasnya dapat dilihat pada tabel berikut ini :

Tabel 2.1 Spesifikasi Input Devices

Tipe Input Item Spesifikasi

Input Input Voltage 24VDC +10%-15%

Analog Input Impedansi 00000-00002: 2 KΩ

Input Current lainnya 4,7 KΩ

00000-0002: 12mA

lainnya 5 mA

Input ON Voltage Minimal 14,4 VDC

Digital OFF Voltage Maximal 5.0 VDC

ON Delay Maximal 8 ms

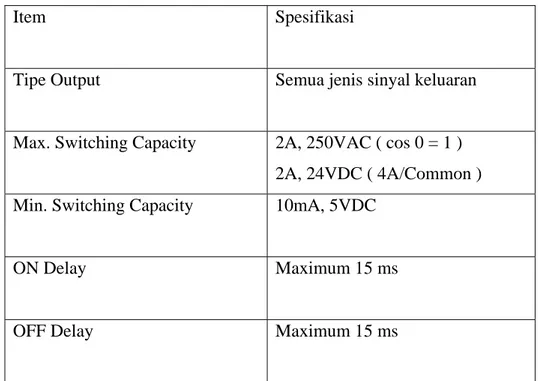

Tabel 2.2 Spesifikasi Output Devices

Item Spesifikasi

Tipe Output Semua jenis sinyal keluaran

Max. Switching Capacity 2A, 250VAC ( cos 0 = 1 ) 2A, 24VDC ( 4A/Common ) Min. Switching Capacity 10mA, 5VDC

ON Delay Maximum 15 ms

OFF Delay Maximum 15 ms

2.1.4 Scan Cycle

Di dalam PLC terdapat istilah scan cycle yaitu proses dari membaca input, mengeksekusi program sampai mengeluarkan output. Sedangkan waktu yang diperlukan selama proses scan cycle tersebut berlangsung disebut dengan scan time. Lamanya scan time tersebut tergantung dari panjang program yang dibuat oleh user.

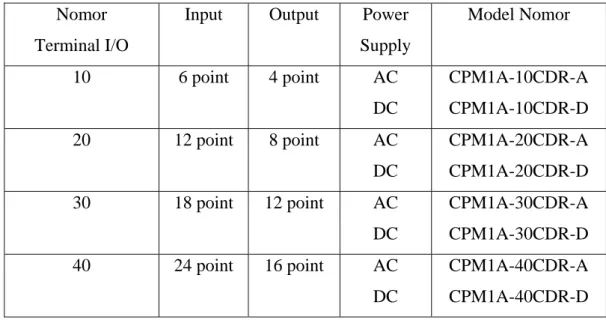

2.2 Klasifikasi PLC Omron

Dalam perancangan alat untuk tugas akhir disini penulis menggunakan PLC CPM1A-20CDR-A yang dikeluarkan oleh Omron, maka disini penulis hanya

akan membahas tentang PLC Omron saja. PLC Omron ini dapat diklasifikasikan menjadi 3 berdasarkan jumlah I/O dan kemampuannya yaitu :

Mini : Tipe CPM()A

Medium : Tipe COM, C200H() Large : Tipe CVM, CV, CSI

Pada tipe CPM(), I/O sudah tergabung bersama CPU sedangkan pada COM1 dan C200(), I/O membutuhkan unit lain. Untuk konfigurasi unit CPU dari PLC dari PLC CPM()A dapat dinyatakan pada table dibawah ini:

Tabel 2.3 Konfigurasi unit CPU pada CPM()A Nomor

Terminal I/O

Input Output Power Supply Model Nomor 10 6 point 4 point AC DC CPM1A-10CDR-A CPM1A-10CDR-D 20 12 point 8 point AC DC CPM1A-20CDR-A CPM1A-20CDR-D 30 18 point 12 point AC DC CPM1A-30CDR-A CPM1A-30CDR-D 40 24 point 16 point AC DC CPM1A-40CDR-A CPM1A-40CDR-D

2.2.1 Arsitektur dari PLC-CPM1A

Tabel berikut ini menunjukkan bit-bit yang dialokasikan ke terminal I/O pada CPU-CPM1A dan modul ekspansi serta indicator status dari PC.

Tabel 2.4 Terminal I/O

Nomor I/O Terminal Pada CPU

CPU Terminal

Input Output

Expansion I/O Unit

Input Output

Power Supply

NOMOR MODEL

10 6 point : 4 point : 00000-00005 01000-01003 ………. ……. AC DC CPM1A-10CDR-A CPM1A-10CDR-D 20 12 point : 8 point : 00000-00011 01000-01007 …….. …….. AC DC CPM1A-20CDR-A CPM1A-20CDR-D 30 18 point : 12 point : 00000-00011 01000-01007 00100-00105 01100-01103 36 point : 24 point : 00200-00211 01200-01207 00300-00311 01300-01307 AC DC CPM1A-30CDR-A CPM1A-30CDR-D 40 24 point : 16 point : 00000-00011 01000-01007 00100-00111 01100-01107 00400-00411 01400-01407 AC DC CPM1A-40CDR-A CPM1A-40CDR-D

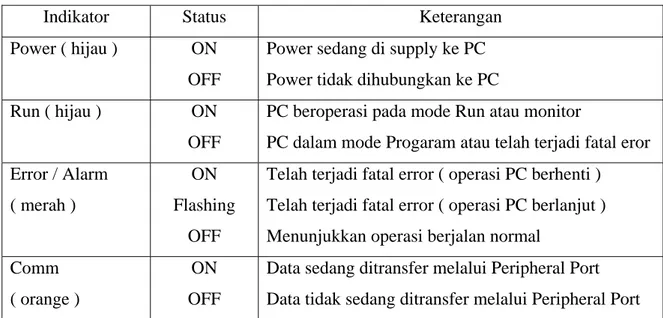

Tabel 2.5 Indikator Status PC

Indikator Status Keterangan

Power ( hijau ) ON OFF

Power sedang di supply ke PC Power tidak dihubungkan ke PC Run ( hijau ) ON

OFF

PC beroperasi pada mode Run atau monitor

PC dalam mode Progaram atau telah terjadi fatal eror Error / Alarm

( merah )

ON Flashing

OFF

Telah terjadi fatal error ( operasi PC berhenti ) Telah terjadi fatal error ( operasi PC berlanjut ) Menunjukkan operasi berjalan normal

Comm ( orange )

ON OFF

Data sedang ditransfer melalui Peripheral Port Data tidak sedang ditransfer melalui Peripheral Port

Selain terdapat indikator status PC, terdapat pula indikator input yang akan menyala saat terminal input yang sesuai ON. Saat kesalahan fatal terjadi indikator input berubah sebagai berikut :

1) Kesalahan CPU atau kesalahan bus I/O : indikator input menjadi OFF.

2) Kesalahan memori atau kesalahan sistem : indikator tetap mengindikasi status yang ada saat kesalahan terjadi walaupun status input diubah.

2.3 Memory Map

Pada memori di PLC dibagi menjadi beberapa tempat dan juga setiap tempat memiliki tugas dan fungsinya sendiri-sendiri.Tabel dibawah ini menunjukan bagian-bagian memori dari PLC :

Tabel 2.6 : Memory Map PLC

Data Area Word Bit Fungsi

IR Are Input Area Output Area Work Area IR 000- IR 009 (10 word) IR 010 – IR 019 (10 word) IR 200 –IR 231 (32 word) IR 00000-IR 00915 (160 bit) IR 01000-IR 01915 (160 bit) IR 20000-IR 23115 (512 bit)

Bit-bit ini dapat ditempatkan ke terminal I/O

Bit work dapat digunakan secara bebas bersama program

SR Area SR 232 – SR 255 (24 word)

SR 23200-IR 23115 (384 bit)

Bit ini berfungsi sebagai bit tertentu seperti flag dan bit control

TR Area --- TR 0 – TR 7

(8 bit)

Fungsi bit ini untuk menyimpan sementara status ON/OFF saat daya dimatikan

HR Area HR 00 – HR 19 (20 word)

HR 0000-HR 1915 (320 bit)

Bit menyimpan data dan menahan status ON/OFF saat daya dimatikan AR Area AR 00 – AR 15

(16 word)

AR 0000-AR 1515 (256 bit)

Bit ini berfungsi tertentu seperti flag dan bit control LR Area LR 00 – LR 15

(16 word)

LR 0000-LR 1515 (256 bit)

Dipakai untuk 1:1 data link dengan PC lain

Timer / counter Area TC 00 – TC 127 Jumlah yang sama digunakan untuk timer dan counter

Error Flag Read-Only PC Setup DM 1022 – DM 1023(1022 word) DM 1000 – DM 1021 (22 word) DM 6144 – DM 6599 (456 word) DM 6600 – DM 6655 (56 word)

dalam word. Nilai word ditahan hanya selama daya mati

Berfungsi untuk menyimpan waktu kejadian dan kode error yang terjadi. Word ini dapat digunakan sebagai read/write DM biasa saat fungsi error log tidak digunakan

Tidak dapat ditulis ulang dari program,

Berfungsi untuk menyimpan berbagai parameter dalam operasi kontrol pada PC

1) Bit IR dan bit LR yang tidak digunakan dalam program dapat digunakan sebagai bit kerja.

2) Data dari HR area, LR area, counter area dan Read / Write area dicadang oleh sebuah kapasitor. Pada suhu 25 derajat celcius kapasitor akan mencadang memori untuk 20 hari.

3) T/C bisa digunakan sebagai data word bila diambil nilai Pv-nya tetapi bisa sebagai data bit untuk outputnya.

4) Data dalam DM6144 ke DM6655 tidak dapat ditulis ulang melalui program, tapi mereka dapat diubah melalui peralatan peripheral.

5) Khusus untuk Auxiliary Relay (AR) area, Data Memory (DM) area dan Special Relay (SR) area terdapat dalam lampiran.

2.4 Console

Console adalah suatu alat yang berbentuk seperti kalkulator yang digunakan untuk membuat program, menjalakan program serta untuk memonitor program pada PLC. Tetapi selain console, kita juga dapat menggunaka PC

dengan memakai software Sysmac Support Software (SSS) dan menggunakan adapter RS 232C sebagai penghubung antara PC dengan PLC untuk mentransfer Ladder Diagram yang sudah dibuat.

2.5 Instruksi PLC

Instruksi-instruksi dasar yang ada pada pemrograman adalah: 2.5.1 LD ( load )

Instruksi ini digunakan sebagai permulaan dari sebuah rangkaian. Contoh : 00000 LD 00000

2.5.2 AND

Instruksi untuk rangkaian seri ( logika AND ). Kondisi rangkaian sebelumnya akan di AND dengan bit bersangkutan.

Contoh :

LD 00000 AND TIM000 2.5.3 OR

Instruksi untuk rangkaian parallel ( logika OR ). Kondisi rangkaian sebelumnya akan di OR dengan bit bersangkutan.

Contoh: 00001 LD 00001 OR CNT001 CNT001 2.5.4 OUT

Instruksi ini digunakan untuk meng-output-kan hasil suatu rangkaian

Contoh : 00000 00003 LD 00000 00002 OR 00002 AND 00003 OUT 01000 2.5.5 NOT

Instruksi ini digunakan untuk melukiskan NC.

Contoh : LD NOT 00000

2.5.6 TIM

Instruksi untuk mengaktifkan suatu ON-Delay Timer. Timer tersebut mempunyai resolusi 0.1 detik.

Contoh : LD 00000

N : Addres

SV : Setting Timer 0000 ( t = SV*0.1 dt )

Timer ini adalah timer hitung mundur ( Cont Dwon ). Nilai PV dari timer ini akan direset bila terjadi power off.

2.5.7 CNT

Instruksi untuk mengaktifkan suatu penghitung mundur ( count-down counter ). Contoh : LD 00000 LD 00001 CNT 001 CP R : Reset CP : Count Pulse R 2.5.8 KEEP

Seperti Set-Reset Flip-Flop. Bila input Reset OFF dan input set berubah set berubah dari OFF ke ON. Maka output akan ON pada saat transisi tersebut. Output tersebut akan ON pada saat transisi tersebut. Output tersebut tetap akan ON meskipun input set kembali ke posisi OFF. Bila input Reset ON, maka output akan OFF, tidak terpengaruh oleh kondisi input set.

TIM N SV CNT N SV

Contoh : S LD 00000 LD 00001 R OUT 01100 2.5.9 DIFU ( 13 ) - Differentiate Up

Bila kondisi input berubah dari kondisi OFF ke ON ( rising edge ), maka output akan ON selama 1 scan time.

Contoh :

2.5.10 DIFD ( 14 ) – Differentiate Down

Bila kondisi input berubah dari kondisi ON ke OFF (falling edge ), maka output akan ON selama 1 scan time.

Contoh : 01100 DIFU 10000 DIFD 10001

2.6 Sensor

Sensor adalah salah satu peralatan dimana informasi atau data tentang situasi terakhir disekitar alat dikumpulkan untuk digunakan oleh program pengendali.

Terdapat berbagai jenis sensor yang tersedia dan bentuk serta ukurannya juga bermacam-macam tergantung pada prinsip kerjanya. Untuk keperluan perancangan sistem disini penulis menggunakan sensor Photo Elektrik tipe Separate, tipe Retroreflektif dan limit switch sehingga nantinya hanya akan membahas sensor Photo Elektrik dan limit switch saja.

2.6.1 Istilah - istilah teknik

Pada sensor terdapat beberapa istilah-istilah teknik yang perlu diperhatikan yaitu : Linearitas, sensitivitas dan tanggapan frekuensi.

Linearitas ; Ada banyak sensor yang menghasilkan keluaran yang berubah secara continue sehingga tanggapan terhadap masukan juga berubah secara continue, hal inilah yan dimaksud dengan linearitas. Dalam banyak kasus sensor dengan tanggapan linear lebih disukai karena terdapat hubungan yang sederhana antara masukan dengan keluarannya hal ini akan memudahkan dalam hal kalibrasi sensor. Sensor dengan tanggapan non linear akan lebih peka pada temperatur yang tinggi daripada temperatur yang rendah.

Sensitivitas ; sebagai menunjukan seberapa jauh kepekaan sensor terhadap kuantitas yang diukur. Sensitivitas sering juga dinyatakan dengan bilangan yang menunjukan “perubahan keluaran dibandingkan unit perubahan

dalam masukan”, contohnya sensor panas tertentu dapat memiliki kepekaan yang dinyatakan dengan “satu volt per derajat”, artinya

perubahan satu derajat pada masukan akan menghasilkan perubahan satu volt pada keluarannya.

2.6.2 Tanggapan Frekuensi

Tanggapan frekuensi pada sensor menunjukan seberapa cepat tanggapannya terhadap perubahan pada masukan. Frekuensi adalah jumlah siklus dalam satu detik dan diberikan dalam satuan hertz (Hz). Satu hertz berarti satu siklus perdetik, satu kilo hertz berarti 1000 siklus perdetik.

2.7 Sensor Photo Electrik

Sensor Photoelectric adalah sensor yang bekerja mempergunakan sarana cahaya. Sebuah sumber cahaya akan mengeluarkan cahaya dengan panjang gelombang tertentu. Bagian penerima akan menerima cahaya tersebut secara langsung ataupun melalui pantulan.

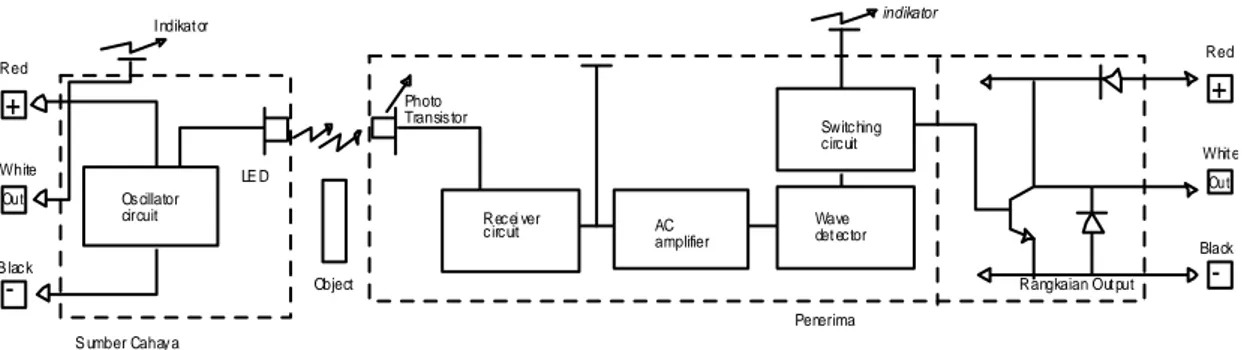

2.7.1 Photo Elektrik Tipe Separate

Sensor digunakan untuk mendeteksi dan merespon kondisi yang berubah pada lingkungan kerja dengan merubah besaran fisik menjadi sinyal elektrik yang dibutuhkan controller. Sistem otomatis merupakan kontrol closed

loop yang membutuhkan sensor untuk mendeteksi keluaran sehingga dapat dibandingkan dengan set point oleh controller. Penggunaan sensor dilakukan untuk dapat menentukan variabel kehadiran objek, kecepatan gerak objek, temperatur objek dan masih banyak variabel lainnya yang masih dapat diukur. Sumber cahaya dan penerima terpisah, diletakan berhadapan. Bila sebuah objek lewat dan memotong jalur cahaya maka sensor akan off. Jarak pemancar dan penerima tergantung dari katakteristik photo elektrik tersebut.

+ Out -White Red B lac k I ndikat or LE D Os cillator circuit S umber Cahay a Object Photo Transis tor Rec ei ver circuit AC amplifier Wave det ec tor Switc hing circuit indikator + Out -Red Whit e Black Penerima

Rangkaian Out put

Gambar : 2.2 photoelectric Tipe Separate

2.7.2 Photo Elektrik Tipe Retroreflektif

Sumber cahaya dan penerima menjadi satu, tetapi penerima hanya dapat menerima cahaya yang dipantulkan pada sudut tertentu oleh cermin khusus (Reflektor). Reflektor tersebut diberikan bersama dengan photo elektrik yang bersangkutan , apabila cahaya tidak di terima kembali oleh penerima maka sensor ini akan off. Jarak lensa dan sensor tergantung dari jenis dan besar lensa serta spesifikasi dari sensor

Indik ator Rec eiv er c irc uit Osc illator ci rc uit + O ut -Merah/Cok lat Putih/Hitam Hitam/B iru Object Lensa S lit filt er Phototransistor Light-emiting diode

Ref lek tor

Jar ak de teksi Jarak focus

Gambar : 2.3 Photoelectric Tipe Retroreflektif

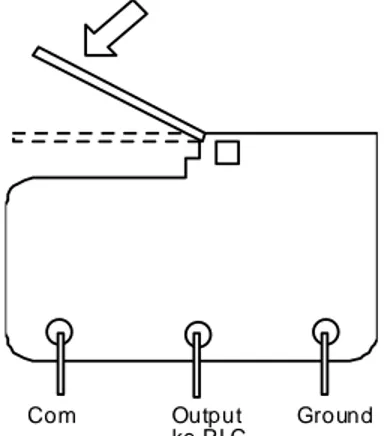

2.8Limit Switch

Switch adalah perangkat yang dapat mebuka menutup,oleh karena itu perangkat ini dalam elektronika akan dapat digunakan untuk mengatur apakah suatu arus di hubungkan atau di putus.Limit Switch adalah Push Button Switch yang dipasang pada suatu kedudukan , dimana switch ini akan di aktifkan oleh kontak fisik dengan benda yang bergerak.

Com Output ke PLC

Ground

2.9 Solenoid

Selenoid hampir sama dengan choice yaitu kumparan kawat yang melingkari sebuah batang besi, dan akan menghasilkan gaya meda magnet jika di dalam kumparan kawat tersebut dialiri tegangan listrik. Sehingga batang besi yang berada didalam kumparan tersebut akan menjadi bersifat magnet selama tegangan listrik masih mengalir dalam lilitan kumparan kawat.

Karena batang besi tersebut sudah bersifat magnet, sehingga dapat menarik benda yang terbuat dari besi juga yang berada tepat diatas kumparan tersebut, dalam hal ini memiliki sifat Normaly Close. Yang berarti pada kondisi awalnya pitu telah tertutup apabila solenoid tersebut dialiri arus listrik, karena medan magnet menarik pintu besi. Selenoid akan terbuka apabila arus listrtik terputus.

Kumparan

Dengan inti Besi lunak

Gambar 2.5 Penampang Selenoid

Katup kontrol arah adalah bagian yang mempengaruhi jalannya aliran udara. Biasanya ini meliputi satu atau keseluruhan dari uraian berikut:

P I N T U P I N T U

Memperbolehkan udara melewati dan mengarahkannya ke saluran udara, menggeser sinyal sebagaimana dibutuhkan dengan memblok salurannya dan membuang udar ke atmosfir melalui lubang pembuangan. Katup kontrol arah digambarkan dengan jumlah lubang sambungan control. Informasi tambahan diberikan untuk memperjelas metode aktuasi untuk mencapai variasi posisi pensakelaran.

Konstruksi katup adalah hal yang penting bila menganalisa karakteristik aliran katup seperti jumlah aliran, rugi tekanan, dan waktu pensakelaran, simbol pada umumnya cukup untuk mewakili karakteristik pengoperasian katup dalam perbandingan dengan elemen lain dalam rangkaian.

Katup jalan 5/2 mempunyai lima lubang dan dua posisi kontak. Katup ini terutama dipakai sebagai elemen control terakhir untuk menggerakkan silinder. Katup geser-memanjang adalah contoh katup jalan 5/2. Sebagai elemen control, katup ini memiliki sebuah piston control, yang dengan dengan gerakan horisontalnya menghubungkan atau memisahkan saluran yang sesuai.

Tenaga pengoperasiannya adalah kecil, sebab tidak ada tekanan udara atau tekanan pegas yang harus diatasi (prinsip dudukan bola atau dudukan piring). Pada katup geser-memanjang semua cara pengaktifan-manual, mekanis, elektris atau pneumatic, adalah mungkin. Juga untuk mengembalikan katup keposisi awal, dapat digunakan dengan cara pengaktifan ini. Jalan pengaktifan jauh lebih panjang dari katup dudukan.

Ada tombol manual yang menumpang pada setiap akhir dari pengoperasian katup secara manual. Katup 5/2 dengan pilot udara ganda

mempunyai sifat memori control. Posisi pensakelaran terakhir dipertahankan sampai posisi pensakelaran yang baru diawali oleh sinyal pilot posisi yang berlawanan dari sinyal terakhir. Posisi yang baru ini disimpan sampai sinyal yang lain diberikan.

2.10 Aktuator

Aktuator adalah bagian keluaran untuk mengubah energi suplai menjadi energi kerja yang dimanfaatkan. Sinyal keluaran dikontrol oleh sistem control dan actuator bertanggung jawab pada sinyal control melalui elemen control terakhir. Jenis lain dari bagian keluaran digunakan untuk mengindikasikan status control atau actuator.

Aktuator dalam perancangan alat ini menggunakan silinder kerja ganda yang gerakanya lurus(linear) dan dapat melakukan berbagai fungsi gerakan seperti: pengepresan, pemotongan, menjepit obyek,pengangkatan dan lain-lain.

BAB III

PERANCANGAN SISTEM

3.1Tujuan

Rancangan yang baik dan matang dari sebuah sistem amat sangat diperlukan. Sebelum melakukan pembuatan alat, maka langkah awal adalah membuat suatu rancangan atau sketsa untuk memudahkan dalam praktek pembuatannya. Perancangan yang baik dan matang dilakukan dengan membuat suatu diagram blok, dimana setiap blok mempunyai fungsi tertentu dan secara keseluruhan membentuk sistem dari alat yang dibuat sesuai dengan spesifikasi yang diharapkan.

Pada tahap perancangan juga memperhitungkan keadaan finansial yang pasti, agar dapat tercapai apa yang diinginkan, juga dilakukan pemilihan komponen, serta perhitungan-perhitungan secara akademis sehingga alat yang dibuat dapat bekerja secara maksimal. Ketersediaan komponen di pasaran juga merupakan salah satu pertimbangan agar tidak mengalami kesulitan dalam pembuatannya.

Setelah diagram blok dibuat maka setiap blok dibuat sketsa rangkaian sesuai dengan fungsinya. Dengan sistem blok ini maka akan memudahkan pengecekan bila terjadi kesalahan dalam rangkaian.

3.2Perancangan Model Perangkat Keras

Perancangan model peraga yang dibuat merupakan bentuk miniatur dari bentuk yang sebenarnya, tentunya akan sangat berbeda dengan bentuk aslinya karena adanya perbedaan-perbedaan yang dilakukan guna mempermudah perancangan dan untuk penghematan biaya karena mahalnya biaya rancang bangun yang sebenarnya.

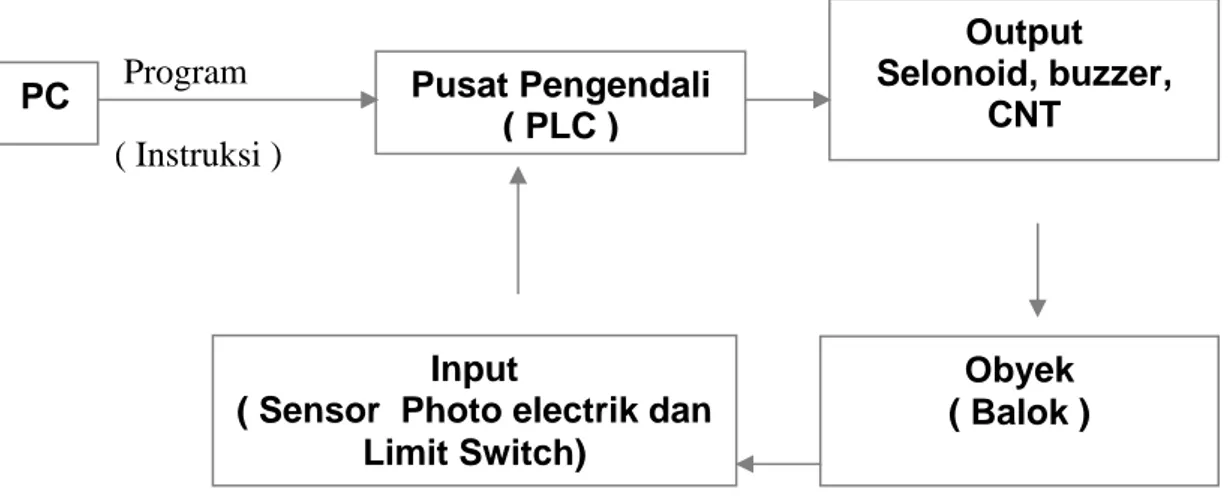

3.2.1 Diagram Blok Sistem

Perancangan alat pendeteksi balok berlubang secara otomatis ini menggunakan PLC yang berjenis CPM1A-20CDR-A yang dikeluarkan oleh OMRON sebagai pusat pengendaliannya. Secara keseluruhan sistem pada rancangan alat ini dapat digambarkan dalam diagram blok seperti dibawah ini :

Program ( Instruksi )

Gambar 3.1 Diagram Blok Sistem

Dari diagram blok diatas, dapat dilihat bahwa sistem pada alat ini dapat dikelompokkan menjadi lima bagian, yaitu :

PC Pusat Pengendali ( PLC ) Output Selonoid, buzzer, CNT Obyek ( Balok ) Input

( Sensor Photo electrik dan Limit Switch)

1) Bagian Personal Computer ( PC ), yaitu penulisan dan pemrograman dapat juga dikerjakan dengan menggunakan komputer yang dilengkapi dengan perangkat lunak untuk membuat diagram tangganya ( ladder ), seperti pada perangkat lunak Sysmac dan Syswin. Juga bisa sebagai penghubung antara user dengan pusat pengendali, yang merupakan sarana pertama untuk mendownload program ke dalam PLC. Dan setelah program di-download ke dalam PLC maka PC tidak digunakan lagi.

2) Bagian Pusat Pengendali, yang merupakan rangkaian dari PLC CPM1A-20CDR-A digunakan sebagai pengendali dari keseluruhan sistem.

3) Bagian Input, terdiri dari sensor Photo elektrik dan limit switch berfungsi sebagai sensor deteksi

4) Bagian Output, terdiri dari Aktuator sebagai penggerak /pendorong , Buzzer dan Conter sebagai indicator.

5) Bagian Obyek, yang merupakan suatu simulasi pemilahan object yang akan di pakai atau di buang.

3.3Personal Computer ( PC )

PC diperlukan pada saat pertama kali alat ini dibuat yaitu saat membuat dan mendownload program untuk sistem. Untuk membuat program pada PLC diperlukan suatu software yaitu yang disebut dengan Sysmac Support Software (SSS). Sysmac Support Software (SSS) merupakan sebuah aplikasi software yang dijalankan pada IBM PC / AT dan digunakan untuk membuat program, monitoring dan mengontrol PLC OMRON.

Komputer yang menjalankan dapat dihubungkan ke PROM writer untuk mengaktifkan operasi PROM atau ke printer untuk mengaktifkan pencetakan program, memori daerah data dan informasi yang lain. Untuk dapat digunakan harus memperhatikan keadaan dari PC karena SSS membutuhkan konfigurasi hardware dan software yang tertentu. Untuk lebih jelasnya dapat dilihat pada tabel berikut ini.

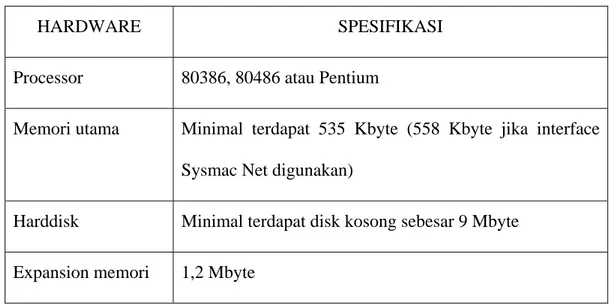

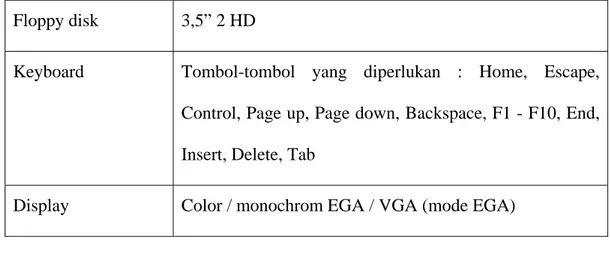

Tabel 3.1 : Konfigurasi Hardware PC Minimum Untuk PLC

HARDWARE SPESIFIKASI Processor 80386, 80486 atau Pentium

Memori utama Minimal terdapat 535 Kbyte (558 Kbyte jika interface Sysmac Net digunakan)

Harddisk Minimal terdapat disk kosong sebesar 9 Mbyte Expansion memori 1,2 Mbyte

Floppy disk 3,5” 2 HD

Keyboard Tombol-tombol yang diperlukan : Home, Escape, Control, Page up, Page down, Backspace, F1 - F10, End, Insert, Delete, Tab

Display Color / monochrom EGA / VGA (mode EGA)

Tabel 3.2 : Konfigurasi software PC Minimum Untuk PLC

SOFTWARE SPESIFIKASI DOS Version 3,20 / versi yang diatasnya

Windows Windows 98 kebawah (kecuali Windows 2000 harus merubah konfigurasi

PC juga dapat diset ke posisi sebagai berikut :

1) Program, yang digunakan untuk membuat program atau membuat modifikasi / perbaikan ke program yang sudah ada.

2) Monitor, yang digunakan ketika mengubah nilai setting dari counter ke timer ketika PLC sedang beroperasi. Pada mode ini kita dapat melakukan online editing. 3) Run, yang digunakan untuk mengoperasikan program tanpa dapat mengubah nilai setting yang dapat diubah pada posisi monitor.

3.4Pusat Pengendali

Pusat pengendali merupakan inti dari rancangan alat ini yang mengatur tata kerja alat secara keseluruhan. Untuk mengendalikan semua proses dalam rancangan alat ini maka dibutuhkan satu prosessor sederhana.

Rancangan alat ini dibangun dengan menggunakan PLC CPM1A-20CDR-A yang dikeluarkan oleh OMRON sebagai pusat pengendalinya. Dengan menggunakan PLC ini kebutuhan akan kecepatan operasi, media penyimpanan data dan program telah terpenuhi.

Untuk memudahkan dalam pengerjaannya, harus diketahui berapa jumlah masukan dan jumlah keluaran yang diperlukan. Selain itu juga perlu ditentukan komponen mana yang berfungsi sebagai masukan dan komponen mana yang berfungsi sebagai keluaran serta mementukan alamat-alamat yang digunakan sebagai masukan dan keluaran. Setelah data yang diperlukan sudah lengkap maka dalam penyusunan program dapat dengan mudah dilakukan sehingga diagram ladder darii sistem kerja tersebut dapat dibuat dengan efektif dan efisien serta sempurna.

Untuk memperlihatkan alamat dari input dan output yang digunakan serta kegunaannya diperlihatkan pada table 3.3 dan 3.4. sebagai berikut ini :

Table 3.3. Alamat Input dan Kegunaannya.

ALAMAT INPUT

PENGGUNAAN

L1 Arus dari PLN 0 V AC L2 Arus dari PLN 220 V AC

COM Arus +24 VDC pada output PLC

(000)00 0 VDC

( Push Butoon STR 1 ) (000)01 0 VDC

( Push Butoon STR 2 ) (000)02 0 VDC

( Output Limit Switch 1) (000)03 0 VDC

( Output Limit Switch 2) (000)04 0 VDC

( Output Photo Elektik 1 ) (000)05 0 VDC

( Output Photo Elektik 2 ) (000)06 0 VDC

(000)07 0 VDC

( Output Photo Elektik 4 )

Tabel 3.4. Alamat Output dan Kegunaannya.

ALAMAT OUTPUT PENGGUNAAN (010)00 Aktuator 1 (010)01 Aktuator 2 (010)02 CNT 1 (010)03 CNT2 (010)04 CNT 3 (010)05 BZR (010)06 Lampu Start (010)07 Lampu Stop 3.5Rangkaian Input

Rangkaian input pada rancangan alat disini, terdiri dari 2 rangkaian, yaitu : rangkaian sensor Photo Elektrik dan rangkaian Limit Switch.

3.5.1 Photo Elektrik

Photo Elektrik adalah sensor yang akan aktif bila berada benda obyek “tertentu” didekatkan padanya. Bekerjanya mempergunakan sarana cahaya. Sebuah sumber cahaya akan mengeluarkan cahaya dengan panjang gelombang tertentu. Bagian penerima akan menerima cahaya tersebut secara langsung ataupun melalui pantulan.

Pada sensor photoelectric tipe retroreflektif sumber cahaya dan penerima menjadi satu tetapi pemnerima hanya dapat menerima cahaya yang dipantulkan pada sudut tertentu oleh cermin khuus. Cermin khusus tersebut diberikan bersama photoelektrik yang bersangkutan. Apabila cahaya tidak diterima oleh penerima maka sensor ini akan aktif. Jarak lensa terhadap sensor tergantung jenis dan besar lensa serta spesifikasi sensor.

Sumber cahaya Target Penerima cahaya

Gambar 3.3 Photo Elektrik tipe Retroreflektif (atas) Tipe Saparate (bawah) 0

0

Sumber cahaya / penerima

Dengan prinsip seperti di atas sensor ini digunakan untuk mendeteksi balok maupun lubang yang ada pada balok

3.5.2 Limit Switch

Limit Switch yang digunakan pada rancang bangun ini sebanyak2 buah. Fungsi dari limit switch ini sebagai batas dorongan Hubungan limit switch dengan PLC ditunjukkan seperti pada gambar

Push button

NO Switch COM

+ 24 V DC -

Gambar 3.4. Diagram Hubungan Antara Push Button dengan PLC

I N P U T ALAMAT COM

Prinsip Kerja : Akan aktif jika disentuh dorongan dari aktuator

Tabel 3.5 Konfigurasi Alamat Limit Switch Untuk INPUT PLC

ALAMAT INPUT PENGGUNAAN (000)02 Limit Switch ( 1 ) (000)03 Limit Switch ( 2 ) 3.5.3 Push Button

Tombol pada rangkain input di sini sebagai tombol start dan stop , di mana di gunakan untuk indicator bahwa PLC dan perangkat lain nya dalam keadaan stand by, .adapun alamat tombol Start (000) 00 dan tombol Stop (000) 01.

3.6 Rangkaian Output

Rangkaian output pada perancangan alat ini, terdiri dari dua rangkaian, yaitu Aktuator , Conter, Buzzer dan Lampu Indikator.

3.6.1 Rangkaian Aktuator

Aktuator adalah sebuah penggerak yang berupa kumparan kawat yang melingkari sebuah batang besi, dan akan menghasilkan gaya medan magnet jika di dalam kumparan kawat tersebut dialiri tegangan listrik. Sehingga batang besi yang

berada didalam kumparan tersebut akan menjadi bersifat magnet selama tegangan listrik masih mengalir dalam lilitan kumparan kawat. Karena batang besi tersebut sudah bersifat magnet, sehingga dapat menarik benda yang terbuat dari besi juga yang berada tepat diatas kumparan tersebut, dalam hal ini memiliki sifat Normaly Close. Yang berarti pada kondisi awalnya pintu telah tertutup apabila Aktuator tersebut dialiri arus listrik, karena medan magnet mendorong pintu besi. Aktuator akan tertutup apabila arus listrtik terputus.

Pada rancangan alat ini, menggunakan 2 Aktuator pendorong yang dipakai untuk mendorong balok pilihan yang di kontrol dari PLC.

Tabel 3.6 Konfigurasi Alamat Aktuator Untuk Output PLC

Aktuator PENGGUNAAN

(010)00 Mendorong Balok berlubang (010)01 Mendorong Balok tdk berlubang

3.6.2 Rangkaian Indicator

Rangkaian ini di gunakan sebagai penanda alat aktif berkerja dan juga sebagai indicataor pencacah, yang terdiri dari Lampu indicator ( Start, Stop, Buzz lamp) Buzzer sebagai indicator suara, juga Conter, pencacah balok

3.7 Perancangan Gerakan

Perancangan Gerakan sangat dipengaruhi oleh logika dan diagram alur .Objek ( balok) yang berada di dalam bak penampung di deteksi oleh Photo Elektik 4

yang akan memicu Aktuator dua mendorong balok ke depan. Sehingga balok tepat berada dibawah Photo Elektrik 3, dimana Photo Elektrik 3 ini yang akan mendeteksi apa kah balok tersebut berlubang atau tidak. Ketika balok berlubang Photo Eletrik 3 akan memicu Aktuator 2 untuk mendorong kembali sampai posisi balok berluang terdorong lurus keluar. Pada posisi maksimal di tempatkan Photo Elektrik 2 yang akan mengirimkan sinyal ke Counter 1.

Ketika Photo elektrik mendeteksi balok tidak berlubang , maka Aktuator 1( posisi tegak lurus dengan Aktuator 2 ) akan bergerak mendorong hingga posisi maksimal. Pada posisi maksimal di pasang Photo Elektrik 1 yang akan mengirimkan sinyal ke counter 2. beritu seterusnya sampai tidak ada balok lagi untuk di dorong .

LS.1 LS.2 PE.4 PE.1 PE.2 PE.3 LS.2 LS.1 PE.4 PE.1 PE.2 PE.3 SL.1 SL.2 SL.1 SL.2

BAB IV PENGUJIAN ALAT

Dalam bab ini akan di bahas tentang pengujian dan pengukuran pada masing masing bagian antara lain : Spesifikasi mekanik, Rangkaian Sensor , PLC OMRON CPM1A-20CDR-A, dan pengujian alat secara keseluruhan . Pengukuran dilakukan dengan mengunakan alat ukur SANWA YX360TRF Multitester dengan cara mengukur Test Point ( TP ) yang telah ditentukan terhadap Ground.

4.1 Spesifikasi Mekanik

Model alat yang digunakan mempunyai spesifikasi mekanik sebagai berikut

Bahan Dasar : Kayu . Ukuran : 60 x 40 x 35 cm Berat : ± 8 Kg .

Aktuator : Air Silinder .

LS.1 LS.2 PE.4 PE.1 PE.2 PE.3 LS.2 LS.1 PE.4 PE.1 PE.2 PE.3 SL.1 SL.2 SL.1 SL.2

4.2 Pengujian Sensor

Tujuan dari pengujian ini adalah untuk mengetahui besarnya tegangan yang dihasilkan sensor dalam keadaan tidak aktif dan aktif . Sensor akif bila tidak terhalang oleh objek dan sebaliknya .Sensitifitas sensor sudah baku berdasarkan spesifikasi pabrik.

Pada sensor ini yang diukur adalah tegangannya .Cara pengukurannya adalah negative dari multitester di hubungkan dengan negative pada Power Suplay, Dan positif multitester dihubungkan pada Test Point ( TP) yang telah di tentukan pada gambar berikut ini

4.2.1 Photo Elektrik tipe Retroreflektif

(+) (-) Multitester DC 24 V Output/Biru ground/Biru Merah

Tabel 4.1 Pengukuran Tegangan Output pada Photo Elektrik tipe Retroreflektif

Test Point Data Pengukuran Pada Keadaan Aktif ( V ) Tidak Aktif ( V )

1 23.7 0

Dari hasil pengujian diatas , hasil output dari sensor yang digunakan untuk mendeteksi keberadaan balok dapat langsung memberikan sinyal input kepada PLC .

4.2.2 Photo Elektrik tipe Separate

(+) (-) Multitester DC 24 V Output/Biru ground/Biru Merah Transmiter Receiver

Tabel 4.2 Pengukuran Tegangan Output pada Photo Elektrik tipe Separate

Test Point Data Pengukuran Pada Keadaan Aktif ( V ) Tidak Aktif ( V )

1 23.9 0

Dari hasil pengujian diatas , hasil output dari sensor yang digunakan untuk mendeteksi keberadaan balok dapat langsung memberikan sinyal input kepada PLC .

4.3 Pengujian PLC OMRON

Pengujian terhadap PLC dilakukan secara langsung yaitu dengan melihat pada indikator yang terdapat pada badan PLC. Baik saat PLC tersebut dalam keadaan beroperasi ataupun tidak beroperasi.

Untuk itu harus dilakukan prosedur sebagai berikut : Pertama-tama PLC tersebut harus sudah dihubungkan pada sumber arus AC yaitu pada L1 dan L2 nya harus aktif, dimana :

Input PLC : Tegangan input : 24 V DC Com : (+) pada tegangan 0 V DC Port : (-) pada tegangan 24 V DC Output PLC : Tegangan output : 24 V DC Com : (+) pada tegangan tersebut Port : (+) pada tegangan tersebut

Setelah prosedur diatas dilakukan, lalu kita melihat pada indikator ERR dan indikator ALM yang terdapat pada badan PLC. Data hasil pengujian dapat dilihat pada tabel berikut ini :

Tabel 4.3 : Hasil Pengujian PLC INDIKATOR STATUS KETERANGAN

ERR OFF Tidak terjadi kesalahan kecil ALM OFF Tidak terjadi kesalahan fatal

Dari data-data pada tabel 4.3, maka dapat disimpulkan bahwa PLC dalam keadaan baik dan dapat digunakan.

Jika pada indikator ERR dalam keadaan ON maka pada PLC terjadi kesalahan kecil, yaitu antara lain :

A. Program di dalam PLC terjadi kerusakan. B. Switching kabel ada yang lepas.

Semua kesalahan itu dapat diperbaiki secara langsung. Tetapi jika indikator ALM yang ON maka pada PLC terjadi kesalahan yang fatal (fatal error) yang memerlukan perhatian lebih. Fatal error dapat diperbaiki tergantung dari kefatalannya, contohnya saja jika kesalahan itu hanya terjadi pada switching luar saja yang rusak maka cukup dengan mengganti sekring didalam PLC-nya.

4.3.1 Prosedur pengukuran

PLC CPM1A-20CDRA memiliki 20 Port yang terdiri 12 Port input dam 8 Port output, yang dapat dimanfaatkan sebagai CPU untuk mengontrol atau mengukur alat secara keseluruhan

Berikut ini adalah Port – port yang digunakan dan kegunaanya : Di alat ini menggunakan Port 00000 sampai port 00007 sebagai input.

1. Port 00000 digunakan sebagai inputan tombol Start 2. Port 00001 digunakan sebagai inputan tombol Stop 3. Port 00002 digunakan sebagai inputan Limit Switch 1 4. Port 00003 digunakan sebagai inputan Limit Switch 2 5. Port 00004digunakan sebagai inputan Photo elektrik 1 6. Port 00005 dgunakan sebagai inputan Photo elektrik 2 7. Port 00006digunakan sebagai inputan Photo elektrik 3 8. Port 00007digunakan sebagai inputan Photo elektrik 4

Di alat ini menggunakan Port 01000 sampai dengan port 01007 sebagai Output.

1. Port 01000 digunakan sebagai output yaitu Aktuator 1 2. Port 01001 digunakan sebagai output yaitu Aktuator 2 3. Port 01002 digunakan sebagai output Counter 1 4. Port 01003 digunakan sebagai output Counter 2 5. Port 01004 digunakan sebagai output Counter 3 6. Port 01005 digunakan sebagai output Buzzer

7. Port 01006 digunakan sebagai output Lampu indicator Start 8. Port 01007 digunakan sebagai output Lampu indicator Stop

4.3.2 Upload Program

Setelah melakukan perancangan dan pembuatan alat pendeteksi balok berlubang berbasis PLC ini, maka langkah berikutnya adalah melakukan penyusunan program pengendali alat yang disertakan pada sistem ini. Program pengendali ini diperlukan untuk mengatur proses sistem secara keseluruhan.

Program pengendali ini pertama – tama dibuat di software SSS ( Sysmac Support Software ) sebagai media untuk menyusun program pengendali tersebut.

Adapun langkah – langkah Upload Program yang harus dilakukan agar program pengendali dapat berfungsi sebagai mana mestinya.

Langkah – langkahnya tersebut adalah :

1) Menginstal Software SSS di Komputer. 2) Aktifkan program SSS

3) Masukan menu setup, sesuai jenis PLC kita dengan yang tertera pada List karena jenis CQM sama dengan jenis CPM maka jenis CQM dapat digunakan sebagai pilihan.

4) Setting dimana data akan disimpan, contoh : C:\PLC\IGUN

5) Masuk menu program dan dapat memulai menulis program dalam bentuk Ladder diagram.

6) Untuk mengakhiri tekan tombol End pada keyboard.

7) Setelah menekan End maka terdapat menu Save untuk menyimpan program dan menu Retrieve untuk memanggil program.

8) Untuk menghubungkan antara Komputer dengan PLC, tekan Ctrl+O pada keyboard.

9) Kemudian tekan F1 untuk menghubungkan antara program di Komputer ke dalam PLC.

10) Apakah sudah tersambung dapat dilihat pada indicator PLC dengan menyalanya led COM.

11) Untuk mentransfer program tekan tombol End pada keyboard kemudian pilih menu transfer program, kemudian pilih menu computer to PLC, kemudian pilih menu send to end maka program telah masuk PLC.

Untuk mencoba program dapat dipilih menu RUN dengan menekan F2, sebelumnya tekan Ctrl+O terlebih dahulu. Untuk menghentikan Runing tekan F4. 12) Untuk keluar dari menu Online tekan tombol Ctrl+O lagi pada keyboard.

13) Untuk keluar dari program pilih menu setup dan pilih menu exit. Sebelum melaksanakan pengukuran dan analisa pada tugas akhir ini, maka dilakukan prosedur kerja untuk mendapatkan hasil ukur yang akurat dan tepat.

4.4 Pengujian Keseluruhan

Pengujian keseluruhan ini dilakukan untuk mengetahui bekerja atau tidaknya rangkaian secara keseluruhan. Pengujian ini meliputi beberapa macam persiapan antara lain :

Penyiapan alat berserta balok untuk di jadikan objek deteksi Penyiapan PC guna mengaktifkan dan memonitor PLC Mengaktifkan Power Supply

Menguji sensitifitas sensor dengan melihat indicator LED Menguji output gerakan alat

Menguji gerakan alat sesuai dengan Diagram Alur

4.5 Contoh Gerakan LS.1 LS.2 PE.4 PE.1 PE.2 PE.3 SL.1 SL.2 LS.2 LS.1 PE.1 PE.2 SL.1 SL.2 Balok Step 1 Step 2 PE.4 Balok SL.2 SL.1 PE.3 Step 3a Step 3b Step 4a couting Step 4b couting Step5

Keterangan :

Setelah menekan saklar start, tombol stop dan buzzer akan off.

Step 1 . karena grafitasi balok yang disusun bergerak ke bawah sehingga PE 4 akan off dan mengirimkan sinyal ke PLC

Step 2 PLC mengolah sinyal dan mengintruksikan Aktuator 2 untuk bergerak kedepan mendorong balok tepat pada PE3

Step 3a Balok yang berada pada P3 jika Balok berlobang cahaya Pada P3 akan di pantulkan sehingga PE3 menjadi off dan mengirimkan sinyal ke PLC Step 3b Balok yang berada pada PE3 jika tidak berlobang cahaya pada PE3 tidak

dipantulkan sehingga PE3 akan on dan mengirimkan sinyal ke PLC Step 4a PLC merespon sinyal off Pada PE3 dan mengintruksikan Aktuator 2

untuk bergerak kembali sampai Balok yang berlubang terdorong kearah keranjang yang dilengkapi oleh PE2.

Step 4b PLC merespon sinyal on Pada PE3 dan mengintruksikan Aktuator 1 untuk bergerak kedepan sehingga Balok yang tidak berlubang terdorong kearah keranjang yang dilengkapi oleh PE1.

Step 5 Pada Aktuator 2 yang terdorong maksimal diujungnya dipasang limit switch 2 untuk menginstruksikan PLC agar memerintahkan Selonoid untuk bergerak mundur sampai mengenai Limit Switch 1 sehingga siklus terulang kembali ke Step 1. Disamping itu ketika balok balok ( yang berlobang maupun yang tidak ) masuk ke keranjang nya masing Photo elektrik 1 atau 2 akan menjadi off karena cahaya terhalang oleh balok.

Keadaan off PE1/ PE2 akan mengirimkan sinyal ke PLC agar Counter 1 atau Counter 2 Untuk menghitung banyaknya balok yang telah diproses.

BAB V PENUTUP

5.1 Kesimpulan

1. Alat berjalan sesuai dengan data yang telah diberikan ke PLC, dengan dilakukan percobaan selama 20 kali maka counter 1(balok tidak berlubang) menunjukkan angka 10, counter 2(balok berlubang) menunjukkan angka 10 dan counter 3(total) menunjukkan angka 20.

2. Agar sensor dapat bekerja dengan baik maka permukaan sensor dan reflektor harus bersih dari debu dan bahan lainnya yang menghalangi jalannya cahaya

3. Kecepatan maksimum alat dalam pendeteksian obyek yaitu satu detik per balok.

5.2 Saran saran Pengembangan

Agar alat dapat bekerja dengan lebih sempurna maka diperlukan perbaikan dan penambahan mekanik seperi :

1. Pemakaian konveyor untuk pemindahan balok agar gaya geseknya lebih kecil dan juga lebih mudah dalam pengaturan sistem kerjanya.

2. Pemasangan Air Silinder untuk menahan balok yang tidak terdorong agar balok yang terdorong berjalan lancar(gaya geseknya kecil).

3. Agar lebih awet dan kuat sebaiknya konstruksi dasarnya mengunakan Logam

4. Melengkapi pemasangan sensor pada tiap ujung selinder demi keamanan dan kemudahan pengaturan sistem kerja

5. Agar hasilnya maksimal dan tidak gampang kotor maka sensor yang dipakai untuk mendeteksi lobang posisinya menghadap dari atas ke bawah, tepatnya dengan Sensor Photo Elektrik Tipe Difuse Reflektif