BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1 Pengumpulan Data

4.1.1 Gambaran Umum Perusahaan

PT Multi Guna Gas awalnya adalah perusahaan yang bergerak di bidang usaha distribusi gas, tak lama berselang setelah terjadinya krisis ekonomi 1998 perusahaan ini merubah arah target dan berfokus menjadi perusahaan yang bergerak pada agrobisnis. Di dalam melaksanakan operasional usahanya, PT. Multi Guna Gas mempunyai pabrik beserta kelengkapan fasilitas produksi utama dan pendukung yang berada di Kawasan Industri Pulogadung, Jakarta Timur.

PT. Multi Guna Gas bergerak dalam bidang pengolahan Crude Palm Oil (CPO)

sebagai bahan baku utama yang diperoleh dari pabrik-pabrik pengolahan kelapa sawit yang ada di Pulau Sumatera

Dalam keseluruhan pelaksanaan proses produksi untuk menghasilkan produknya, terdapat beberapa proses utama yang dijalankan di PT. Multi Guna Gas, yaitu Refinery Plant, Fractination Plant, Margarine Plant, dan Filling Plant.

Dengan proses tersebut dihasilkan 15.000 ton per bulan produk non-branded dan produk branded yang merupakan produk perusahaan. (Departemen Produksi. 2017) Produk yang dihasilkan dari pengolahan Crude Palm Oil (CPO) ini adalah

minyak goreng RBDOL (Refined Bleached Deodorized Olein) atau disebut juga

olein sebagai produk utama dan RBDST (Refined Bleached Deodorized Stearin)

atau disebut juga stearin serta PFAD (Palm Fatty Acid Destilate) sebagai produk

Proses produksi di PT. Multi Guna Gas dikategorikan atas dua proses, yaitu: 1. Proses refinery, merupakan proses pemurnian yang memisahkan asam

lemak jenuh (Fatty Acid) dan proses menghilangkan bau yang disebut dengan Deodorized.

2. Proses fraksinasi, yaitu proses pemisahan fraksi padat (stearin) dan fraksi cair (olein) dengan cara filtrasi dan kristalisasi.

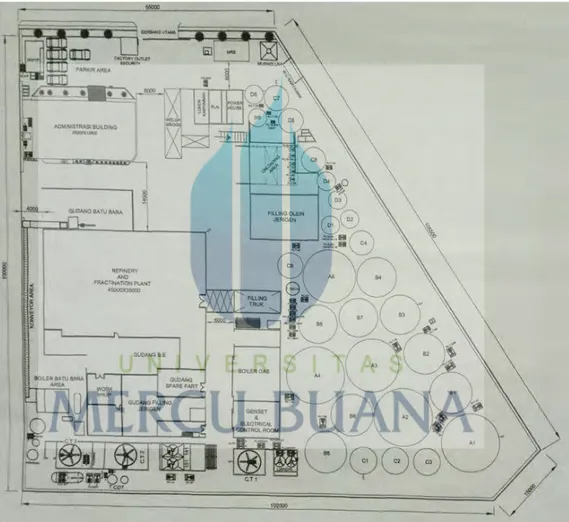

Gambar 4.1 Layout Pabrik (Departemen Utility MGG)

4.1.2 Proses Produksi 4.1.2.1Bahan

Bahan baku adalah bahan utama yang digunakan dalam pembuatan produk yang digunakan sebagai bahan dasar serta memiliki komposisi terbesar dalam

pembuatan produk dimana sifat dan bentuknya akan mengalami perubahan. PT. Multi Guna Gas menggunakan bahan baku Crude Palm Oil (CPO). Bahan baku

tersebut diperoleh dari pabrik-pabrik pengolahan kelapa sawit, baik yang mayoritas berada di Sumatera Utara maupun di luar Sumatera Utara seperti Lampung, Riau dan Kalimantan. CPO yang berasal dari masing-masing PKS diangkut ke PT. Multi Guna Gas dengan menggunakan kapal Tanker.

Bahan tambahan adalah bahan yang ditambahkan pada proses produksi dan masih terdapat di dalam produk akhir yang berfungsi untuk memperbaiki tampilan produk, seperti cita rasa dan daya tarik sehingga menghasilkan produk akhir yang siap untuk dipasarkan. PT. Multi Guna Gas menggunakan bahan tambahan dalam proses produksi berupa bahan tambahan pangan dan kemasan (Packaging).

Bahan tambahan pangan yang digunakan terdiri dari: 1. Antioksidan

2. Vitamin A, B dan D 3. Garam

4. Air

Bahan tambahan kemasan (Packaging) yang digunakan oleh PT. Multi

Guna Gas terdiri dari:

1. Jerygen. Jerygen berfungsi sebagai kemasan olein ukuran 5000 ml, 10.000 ml dan 20.000 ml hasil proses filling.

2. Pouch (plastik kemasan laminating). Pouch (plastik kemasan laminating) berfungsi sebagai kemasan olein ukuran 1000 ml dan 2000 ml hasil proses filling.

3. Plastik polos dan bercorak. Plastik polos dan bercorak berfungsi sebagai kemasan stearin dan CBS hasil produksi.

Bahan penolong adalah bahan yang ikut dalam proses produksi tetapi tidak tampak dalam produk akhir. Bahan penolong yang digunakan dalam proses produksi di PT. Multi Guna Gas adalah:

1. Bleaching Earth. Bleaching Earth berfungsi untuk:

a. Mengabsorbsi kotoran-kotoran (impurities) yang tidak digunakan,

seperti kandungan logam, karoten, kelembaban, bahan tak larut, dan pigmen lainnya.

b. Mengurangi tingkat oksidasi produk.

c. Sebagai bahan pemucat dalam pengambilan warna dan proses bleaching.

2. Asam Phosfat (H3PO4). Asam Phosfat (H3PO4) berfungsi untuk mengikat posfatida (gum/getah), kandungan logam, dan kotoran lainnya menjadi gumpalan-gumpalan kecil dalam proses degumming.

4.1.2.2Uraian Proses Produksi

Proses produksi adalah metode atau teknik untuk membuat suatu barang atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin, bahan baku, bahan penolong dan dana yang ada.

Dari interview yang dilakukan dengan SPV Departemen Produksi, diketahui bahwa proses pengolahan yang dilakukan terhdap bahan baku Crude Palm Oil (CPO) dilaksanakan dalam proses utama, yaitu proses refinery dan fraksinasi.

4.1.2.2.1 Proses Refinery

Proses refinery bertujuan untuk memurnikan Crude Palm Oil (CPO)

sehingga diperoleh kualitas Refined Bleached Palm Oil (RBDPO) yang melalui

tahapan pre-treatment dan deodorisasi. Proses pre-treatment terdiri dari proses penghilangan gum dengan suhu 80o C (degumming) dengan cara penambahan asam phosfat (H3PO4 80%) untuk menghasilkan Degumming Palm Oil (DPO) dan

kemudian dilakukan adsorbtive bleaching pada suhu 100 oC dengan menggunakan

tepung pemucat (bleaching earth), selanjutnya disaring dengan menggunakan filter

untuk menghasilkan Degumming Bleached Palm Oil (DBPO) dan membuang spent earth yang berasal dari sisa bleaching earth. Sedangkan pada tahap deodorisasi

meliputi pemisahan Free Fatty Acid (FFA), penghilangan zat-zat penyebab bau dan

pemecahan senyawa karoten secara termal dengan pemansan 262 oC.

Proses pengolahan secara fisika berdasarkan proses dimana asam lemak di dalam CPO atau degummed oil dipisahkan dengan cara destilasi. Hal ini berbeda

dengan proses alkalin dimana asam lemak (fatty acid) dan degummed oil dihasilkan

dengan alkalin, lalu sabunnya dipisahkan.

4.1.2.2.2 Proses Fraksinasi

Proses fraksinasi dilakukan dengan dry fractination. Proses fraksinasi

kering adalah untuk memindahkan minyak sawit menjadi dua fraksi, yaitu pada oil (fraksi cair) dan pada stearin (fraksi padat). Fraksi stearin mempunyai titik beku yang lebih besar dibandingkan dengan titik beku olein. Trigliserida yang ada dalam fraksi stearin terutama terdiri dari komponen asam lemak jenuh, sedangkan fraksi olein terutama terdiri dari trigliserida dengan komponen-komponen tak jenuh. Pada temperatur rendah (20oC) stearin berada pada fasa padat, sedangkan olein tetap

berada pada fasa cair. Dengan demikian dapat dengan mudah dilakukan pemisahan fraksi. Pada kebanyakan proses fraksinasi, digunakan RBDPO sebagai umpan, tetapi kadang-kadang dapat pula digunakan DBPO.

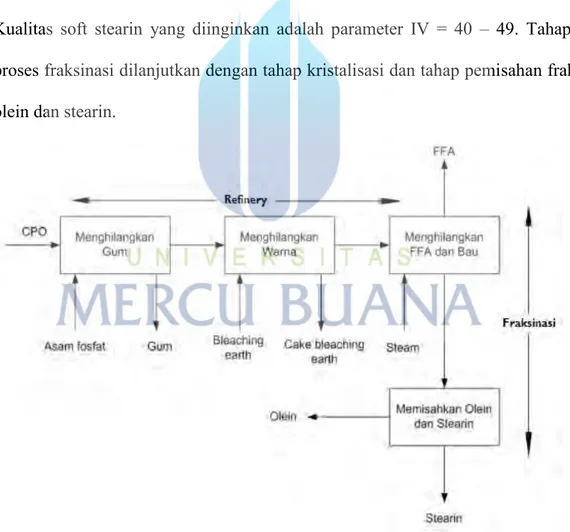

Fraksinasi dapat dilakukan secara double fractination olein dan double fractination stearin. Double fractination olein dilakukan untuk mendapatkan olein super dengan cara mengubah kembali RBDPO yang diperoleh dari proses fraksinasi. Kualitas utama yang diharapkan dari proses ini adalah parameter IV = 59 – 63, Cloud Point (CP) = 7 max. sedangkan double fractination stearin dilakukan untuk mendapatkan kualitas soft stearin, dimana dilakukan fraksinasi ulang. Kualitas soft stearin yang diinginkan adalah parameter IV = 40 – 49. Tahapan proses fraksinasi dilanjutkan dengan tahap kristalisasi dan tahap pemisahan fraksi olein dan stearin.

Gambar 4.2. Skema Proses Produksi Pembuatan Minyak Goreng

4.1.3 Utilitas

Utilitas dalam suatu pabrik merupakan unit pembantu produksi yang menunjang proses agar produksi dapat berjalan lancar dari awal hingga akhir. PT. Multi Guna Gas memiliki utilitas antara lain:

1. Water Treatment, Water treatment adalah proses pengolahan atau

pemurnian air yang berasal dari air bawah tanah PT. Multi Guna Gas. Selain digunakan untuk proses, air juga digunakan di dalam boiler untuk menghasilkan steam dan kebutuhan lain. Sedangkan untuk keperluan kantor, kantin dan asrama serta sebagai sumber air minum PT. Multi Guna Gas bersumber dari air PAM yang digunakan.

2. Cooling Water, Salah satu unit penunjang di PT. Multi Guna Gas adalah cooling tower yang berfungsi untuk menurunkan temperatur air yang akan

digunakan sebagai pendukung proses produksi. Pada cooling tower terjadi

sirkulasi air dingin hasil pendinginan dengan air yang telah digunakan dalam mendukung proses produksi. Cooling tower dilengkapi dengan:

a. Fan atau kipas yang digerakkan oleh elektromotor. b. Pipa sprinkle yang berfungsi mendistribusikan air.

c. Saringan atau yang disebut dengan elemen cooling tower yang

berfungsi menyaring air karena air tersebut mungkin saja mengandung minyak setelah dipakai untuk mendukung proses produksi.

Cooling tower ini berdiri di atas kolam menara yang berfungsi menampung

air hasil pendinginan cooling tower dan juga untuk memperluas permukaan kontak dengan udara. Pendinginan pada cooling tower dilakukan dengan

mengadakan kontak dengan air yang akan didinginkan dengan udara. Perputaran fan yang digerakkan oleh elektromotor pada bagian atas cooling tower menarik angin ke atas, sementara itu air dimasukkan dari bagian tengah cooling tower dengan pipa distribusi air dan didistribusikan secara merata. Air tersebut akan keluar melalui lubang-lubang kecil pada pipa sprinkle, sehingga terjadi kontak dengan angin yang bergerak naik. Akibatnya suhu air akan menurun. Air tersebut turun melalui elemen cooling tower. Air hasil pendinginan di cooling tower yang bersuhu 30 – 32 oC turun ke kolam menara dan akan didistribusikan ke bagian produksi dan digunakan untuk mendukung proses produksi. Air yang digunakan dalam pengolahan cooling water harus diuji terlebih dahulu di laboratorium, karena hasil dari cooling water tersebut akan digunakan pada proses produksi.

3. Bengkel (Work Shop), Fungsi bengkel pada PT. Multi Guna Gas adalah

sebagai tempat memperbaiki mesin dan peralatan produksi. Bengkel berada dalam lokasi pabrik agar kerusakan yang terjadi pada mesin dan peralatan produksi dapat segera diatasi sehingga proses produksi tidak mengalami hambatan.

4. Boiler, Boiler adalah alat untuk mengubah energi bahan bakar menjadi energi panas dalam bentuk steam atau uap air yang akan digunakan untuk berbagai macam operasi, seperti pembangkit tenaga listrik, proses kimia dan pemanasan. Prinsip dasar kerja boiler adalah bila dipanaskan maka air akan berubah menjadi uap. Boiler dipanaskan dengan menggunakan bahan bakar seperti gas alam, minyak bumi, batu bara, gas-gas pembuangan hasil

penyulingan, panas yang terbuang, sampah yang diabukan, kayu, dan energi nuklir. Adapun boiler pada PT. Multi Guna Gas menggunakan bahan bakar

Marine Fuel Oil (MFO) dan solar.

PT. Multi Guna Gas mempunyai dua jenis boiler, yaitu boiler batubara dan boiler gas. Boiler batubara digunakan sebagai penghasil utama steam, sedangkan boiler gas digunakan sebagai tambahan dan sebagai back up apabila terjadi kerusakan pada boiler batubara yang lebih murah dibandingkan dengan boiler gas. Kedua boiler tersebut digunakan untuk memenuhi kebutuhan steam di bagian refinery, fraksinasi, KCP, CBS plant, marsho, dan tank farm.

Ada tiga unit boiler gas yang masing-masing berkapasitas 20 ton, 14 ton, dan 10 ton. Dalam kegiatan produksi sehari-hari hanya boiler gas dengan kapasitas 20 ton yang digunakan. Hal ini terjadi karena boiler batubara dan satu buah boiler gas berkapasitas 20 ton saja sudah dapat memenuhi kebutuhan steam.

4.1.4 Sistem Kelistrikan

Pembangkit listrik yang digunakan oleh PT. Multi Guna Gas untuk menjalankan seluruh sistem pada perusahaan sebagian besar dipasok oleh PT. PLN (persero) yang disalurkan melalui gardu induk penyalur Area Cempaka Putih. Pola penggunaan energi pada pabrik didasarkan pada penggunaan energi total yang dikonsumsi setiap hari untuk pengoperasian pabrik. Daya total yang terpasang pabrik adalah 1710 kVA. Terdapat 1 (satu) unit trafo utama dengan kapasitas 6000 kVA untuk menurunkan tegangan dari 20 kV menjadi 6 kV. Selain itu terdapat 7

(tujuh) unit trafo distribusi dengan kapasitas masing – masing 500 kVA, 600 kVA, 1250 kVA, dan 1600 kVA untuk menurunkan tegangan dari 6 kV menjadi 400/230 V. Selain itu, PT. Multi Guna Gas juga menyupali tenaga listrik sendiri yang berasal dari generator-setting (Gen-Set). Generator yang terdapat pada sistem pembangkit tenaga listrik pada PT. Multi Guna Gas berjumlah 3 unit. Daya yang dihasilkan dari generator ini digunakan sebagai cadangan dan back-up jika pasokan listrik dari PLN padam atau tidak mencukupi. Tiga unit genertor ini digunakan secara bergantian sesuai kebutuhan.

Pengoperasian gen-set dilakukan dengan bantuan panel-panel kontrol yang seluruhnya terdapat pada unit pengendali pada power house. Tiga unit gen-set yang dioperasikan oleh PT. Multi Guna Gas memiliki kapasitas daya yang sama, yaitu sebesar 977 Kw.

4.1.5 Pola Penggunaan Energi Listrik 4.1.5.1Konsumsi dan Biaya Energi

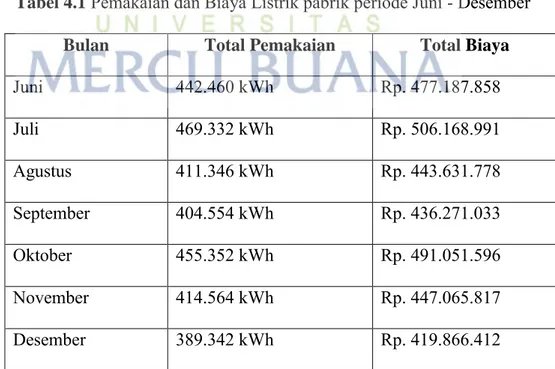

Tabel 4.1 Pemakaian dan Biaya Listrik pabrik periode Juni - Desember

Bulan Total Pemakaian Total Biaya

Juni 442.460 kWh Rp. 477.187.858 Juli 469.332 kWh Rp. 506.168.991 Agustus 411.346 kWh Rp. 443.631.778 September 404.554 kWh Rp. 436.271.033 Oktober 455.352 kWh Rp. 491.051.596 November 414.564 kWh Rp. 447.065.817 Desember 389.342 kWh Rp. 419.866.412

Gambar 4.3 Grafik Konsumsi Listrik Pabrik Periode Juni – Desember

(Departemen Utility MGG, 2016)

Terlihat pemakaian energi listrik pada tahun 2016, trend pemakaiannya menurun. Dimana pemakaian energi listrik terbesar pada bulan Juli sebesar 469.332 kWh dan pemakaian energy listrik terkecil pada bulan Desember sebesar 389.342 kWh. Pemakaian energi listrik rata-rata sebesar 426.707 kWh dengan biaya energi listrik sebesar Rp. 460.160.982,-

4.1.5.2Penggunaan Energi Listrik per Lini Produksi Tabel 4.2 Distribusi Listrik per Lini Produksi (MWh)

No. LinI Week 1 Week 2 Week 3 Week 4 Total 1. Refenery 9,01 2,57 8,52 11,18 31,28 2. Fraksinasi Baru 21,25 2,3 18,37 24,37 66,29 3. Fraksinasi Lama 3,08 1,05 2,62 3,78 10,53 4. Chiller 14,48 5,44 14,15 13,95 48,02 5. Outside Plant 21,3 9,54 23,2 24,18 78,55 6. Tank Farm 3,88 1,73 2,67 3,78 12,06 0 200.000 400.000 600.000

Juni Juli Agustus September Oktober November Desember

7. Bottling 2,09 1,55 1,42 2,11 7,17 8. Boiler Batubara 38,41 14,63 41,67 44,28 138,99 9. Boiler Gas 0,29 0,06 0,07 0,17 0,59 10. Cooling Tower 29,46 8,96 26,27 3031 95 11. Office 2,46 1,81 2,38 3,17 9,84 12. Lighting 5,63 4,55 5,11 6,77 22,06 Total 132,44 54,19 146,45 168,05 501,13

Gambar 4.4 Diagram Pareto Penggunaan Listrik per Lini Produksi (MWh)

(Departemen Utility MGG, 2017)

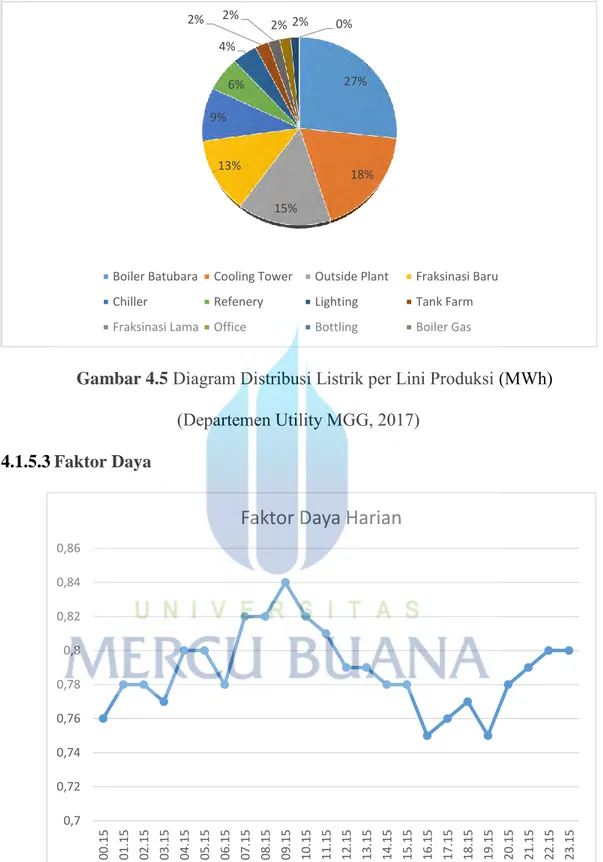

Dari gambaran penggunaan energi listrik pada setiap line tersebut, dapat diklasifikasikan bahwa penggunaan energi listrik terbesar terdapat pada line boiler batubara, cooling tower, dan outside plant dengan pengunaan sekitar 65% dari total

sistem kelistrikan di pabrik. Beban kelistrikan dari tiga line tersebut didominasi dari penggunaan motor-motor listrik dengan kualifikasi kW yang besar.

0 20 40 60 80 100 120 140 160 0,00% 10,00% 20,00% 30,00% 40,00% 50,00% 60,00% 70,00% 80,00% 90,00% 100,00%

Konsumsi Energi Listrik Per LinI Produksi

Gambar 4.5 Diagram Distribusi Listrik per Lini Produksi (MWh)

(Departemen Utility MGG, 2017)

4.1.5.3Faktor Daya

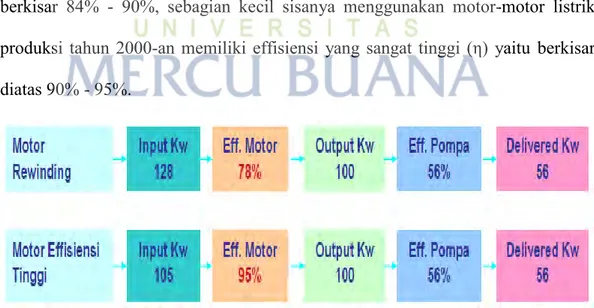

Gambar 4.6 Grafik Faktor Daya Harian (per satu jam)

Data diatas menunjukkan perbedaan faktor daya tiap jamnya saat dilakukan pengukuran dengan variable P=615.1 Kw, faktor daya terendah terjadi pada pukul

13% 9% 8% 6% 5% 3% 2% 1% 1% 1% 1% 0% 50%

Konsumsi Energi Listrik/Line

Boiler Batubara Cooling Tower Outside Plant Fraksinasi Baru Chiller Refenery Lighting Tank Farm Fraksinasi Lama Office Bottling Boiler Gas

0,7 0,72 0,74 0,76 0,78 0,8 0,82 0,84 0,86 00.15 01.15 02.15 03.15 04.15 05.15 06.15 07.15 08.15 09.15 10.15 11.15 12.15 13.15 14.15 15.15 16.15 17.15 18.15 19.15 20.15 21.15 22.15 23.15

Faktor Daya Harian

27% 18% 15% 13% 9% 6% 4% 2% 2% 2% 2% 0%

Boiler Batubara Cooling Tower Outside Plant Fraksinasi Baru Chiller Refenery Lighting Tank Farm Fraksinasi Lama Office Bottling Boiler Gas

16.15 (0.75) dan faktor daya tertinggi terjadi pada pukul 9.15 (0,84). Rata-rata faktor daya harian adalah 0.79, nilai faktor daya tersebut masih berada di bawah faktor daya yang disyaratkan oleh PLN, yakni 0,85. Hal ini akan berpengaruh pada optimalisasi daya terpasang yang ada karena faktor daya yang rendah juga akan menurunkan potensi kapasitas daya listrik terpasang yang akan diubah menjadi energi, maka dari itu peneliti menargetkan faktor daya bisa naik menjadi 95%.

4.1.5.4Motor Listrik

Kebutuhan daya motor-motor listrik secara individu tidak besar, namun karena jumlah motor listrik sangat banyak dan beroperasi kontinyu mengakibatkan pemakaian energi listrik oleh motor-motor listrik di PT. MGG sangat besar, yaitu hampir 2/3 dari total pemakaian energi listrik.

4.1.5.4.1 Motor Listrik di Boiler Batubara

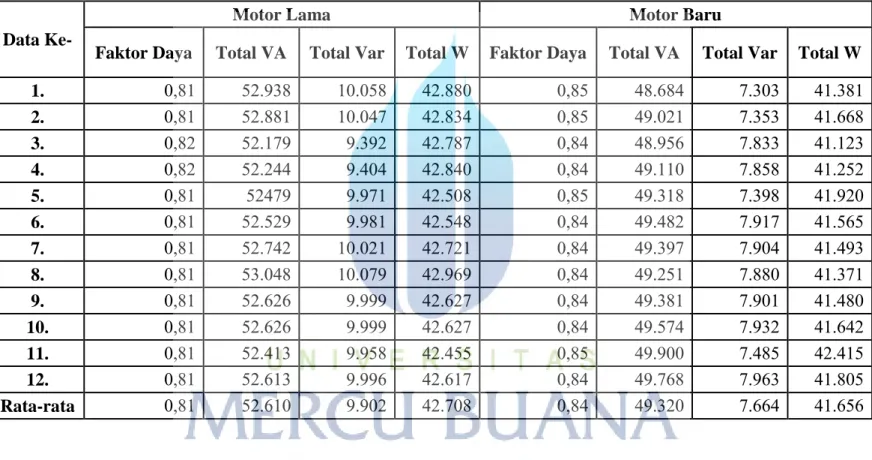

Sebagian besar motor-motor listrik yang digunakan PT. MGG adalah motor-motor listrik produksi tahun 80-an memiliki effisiensi yang rendah (η) yang berkisar 84% - 90%, sebagian kecil sisanya menggunakan motor-motor listrik produksi tahun 2000-an memiliki effisiensi yang sangat tinggi (η) yaitu berkisar diatas 90% - 95%.

Gambar diatas merupakan perbandingan distribusi daya untuk menjalankan pompa air di WWTP boiler batubara dengan menggunakan motor listrik rewinding (efisiensi rendah) (η=80%) dan motor listrik effisiensi tinggi (η=95%). Untuk mencapai 56 kW yang diterima oleh pompa, motor efisiensi tinggi membutuhkan inputan daya sebesar 105 Kw berbanding 128 Kw yang dibutuhkan oleh motor rewinding.

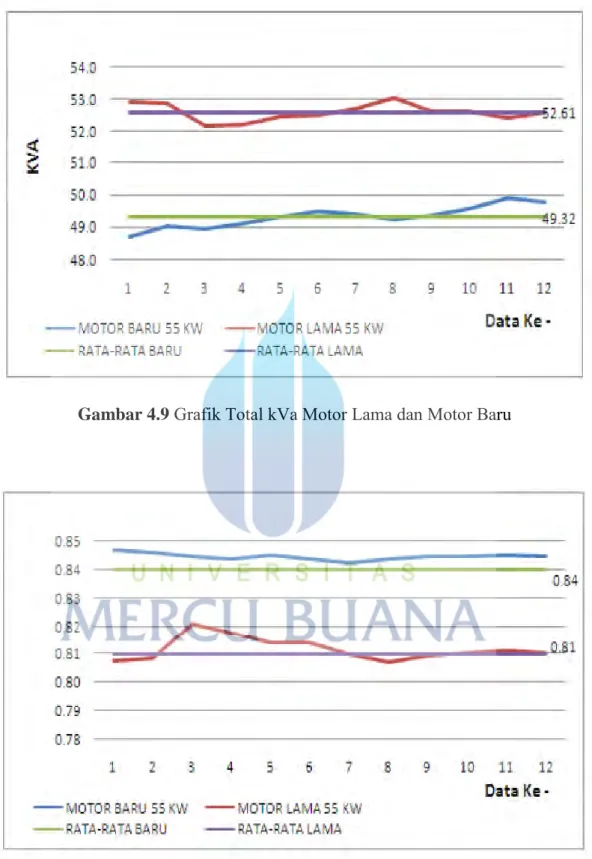

Selanjutnya, untuk mendapatkan data teknis yang lebih detail dilakukan percobaan dengan membandingkan penggunaan motor baru (efisiensi tinggi) dengan motor lama (efisiensi rendah), motor sama-sama mempunyai kapasitas daya sebesar 55 kW, yang membedakan adalah tingkat efisiensi (86% : 95%).

Percobaan dilakukan dengan memasang alat monitoring untuk mengukur parameter motor lama dan motor baru sebagai unit penggerak pompa air di Area WWTP Boiler Batubara secara real time selama motor beroperasi

Tabel 4.3 Perbandingan Konsumsi Energi Listik pada Motor Efisiensi Tinggi dan Rendah

Data Ke-

Motor Lama Motor Baru

Faktor Daya Total VA Total Var Total W Faktor Daya Total VA Total Var Total W

1. 0,81 52.938 10.058 42.880 0,85 48.684 7.303 41.381 2. 0,81 52.881 10.047 42.834 0,85 49.021 7.353 41.668 3. 0,82 52.179 9.392 42.787 0,84 48.956 7.833 41.123 4. 0,82 52.244 9.404 42.840 0,84 49.110 7.858 41.252 5. 0,81 52479 9.971 42.508 0,85 49.318 7.398 41.920 6. 0,81 52.529 9.981 42.548 0,84 49.482 7.917 41.565 7. 0,81 52.742 10.021 42.721 0,84 49.397 7.904 41.493 8. 0,81 53.048 10.079 42.969 0,84 49.251 7.880 41.371 9. 0,81 52.626 9.999 42.627 0,84 49.381 7.901 41.480 10. 0,81 52.626 9.999 42.627 0,84 49.574 7.932 41.642 11. 0,81 52.413 9.958 42.455 0,85 49.900 7.485 42.415 12. 0,81 52.613 9.996 42.617 0,84 49.768 7.963 41.805 Rata-rata 0,81 52.610 9.902 42.708 0,84 49.320 7.664 41.656

Gambar 4.9 Grafik Total kVa Motor Lama dan Motor Baru

4.1.5.4.2 Motor Listrik di Cooling Tower

Kondisi motor listrik di cooling tower sedikit berbeda dengan motor listrik di boiler batubara, motor listrik di cooling tower relatif baru dan tingkat efisiensinya masih tergolong tinggi. Namun, kondisi motor listrik yang ada terhadap beban bisa dikategorikan sebagai underload, dimana kapasitas motor (1475 rpm) terlalu besar terhadap kapasitas beban yang diperlukan (ideal = 1300 rpm) sehingga energi yang dikeluarkan terlalu mubazir yang menyebabkan in-effisiensi dan pemborosan investasi.

Tabel 4.4 Spesifikasi Fan-Motor Cooling Tower Jenis Motor Induksi 3 Phasa

Daya 30 KW

Tegangan 380 V

Arus 58 A

Putaran 1475 rpm

Faktor Daya 0,86

Untuk penghematan energi selama cooling tower beroperasi, maka pada fan-motor akan dipasang inverter untuk mengontrol kecepatan motor. Parameter

yang dibutuhkan dari motor induksi adalah pengaturan kecepatan dan torsi motor. Untuk itu dibutuhkan pengaturan yang fleksibel dengan cara mengubah frekuensi inputannya dari 50 Hz menjadi frekuensi yang diinginkan agar motor dapat berputar pada kecepatan yang diinginkan. Sumber Listrik PLN atau pembangkit sendiri mempunyai frekuensi konstan, dengan standar 50 Hz. Dari 5 (lima) fan-motor yang

Tabel 4.5 Pengukuran Parameter Listrik Ujicoba Inverter

No. F (Hz) RPM V (Volt) I (Ampere) P in (Watt) P out (Watt) 1. 50 1500 380 52.5 28.7 27 2. 46,7 1400 355 47.5 24.4 23.2 3. 43,4 1300 330 42.5 19.7 20.8 4. 40 1200 305 38.11 15.6 14.8 5. 36,7 1100 280 35.8 12.7 12 6. 33,4 1000 256 32.05 9.3 8.5

Energi listrik yang dibutuhkan selama fan-motor beroperasi dapat di hitung

dengan rumus: 𝑊 = 𝑃 𝑥 𝑡 Dimana,

W = Energi listrik (kWh) P = Daya listrik (Kw)

T = Waktu penggunaan (Jam)

Dengan putaran motor 1500 rpm diperoleh daya output 28 kW dan daya inputnya 29,7 kW yang mendekati spesifikasi daya motor. Untuk satu motor cooling tower yang dioperasikan selama 4000 jam per tahun, dengan putaran motor 1500 rpm, energi yang dihasilkan adalah:

W = 28 kW x 4000 jam = 102.000 kWh.

Pada putaran motor 1300 rpm, daya output motor adalah 18,8 kW, sehingga bila motor blower tersebut dioperasikan selama 4000 jam per tahun, energi yang dihasilkan adalah:

4.2 Pengolahan Data

4.2.1 Potensi Penghematan Energi 4.2.1.1Perbaikan Faktor Daya

Untuk memenuhi target meningkatkan faktor daya dari 0.79 menjadi 0.95, opsi perbaikan yang perlu dilakukan adalah melakukang pemasangan kapasitor bank sebagai kompensator daya reaktif dengan nilai Qc yang perhitungannya sebagai berikut:

Cos phi awal = 0,79; a1 = 37,81o

Cos phi yang diinginkan = 0,95; a2 =18,19o

𝑄𝑐 = 𝑃 (𝑇𝑎𝑛 𝛼1 − 𝑇𝑎𝑛 𝛼2) 𝑄𝑐 = 615,1 (𝑇𝑎𝑛 37,81 − 𝑇𝑎𝑛 18,19) 𝑄𝑐 = 275,11 𝑘𝑉𝐴𝑅 𝐶 = 𝑄𝑐 𝑉2 × 2𝜋𝐹 × 10−9 = 275,11 2202× (2 × 3,14 × 50) × 10−9 = 18.102𝜇𝐹

Apabila faktor daya hasil pengukuran ditingkatkan menjadi 0,95 akan diperoleh presentase pengurangan rugi-rugi sebesar:

%𝐿𝑜𝑠𝑠 𝑅𝑒𝑑𝑢𝑐𝑡𝑖𝑜𝑛 = [1 − (𝑃𝐹 𝑎𝑤𝑎𝑙 𝑃𝐹 𝑎𝑘ℎ𝑖𝑟) 2 ] 𝑋 100% %𝐿𝑜𝑠𝑠 𝑅𝑒𝑑𝑢𝑐𝑡𝑖𝑜𝑛 = [1 − (0,79 0,95) 2 ] 𝑋 100% %𝐿𝑜𝑠𝑠 𝑅𝑒𝑑𝑢𝑐𝑡𝑖𝑜𝑛 = 31,93%

Dari presentase di atas dapat di hitung besar pengurangan penghematan energi, dengan asumsi sisa rugi-rugi energi sebesar 5%

P total = 615,1 Kw

P loss = 5% dari 615,1 = 30,76 Kw

W loss = 30,76 x 30 hari per bulan x 24 jam per hari = 22147,2 kWh/bulan Penghematan energi = 31,93% x 22147,2 kWh/bulan = 7071,6 kWh/bulan

Penghematan biaya energi (Dengan asumsi biaya listrik campuran LWBP dan WBP Golongan I/3 = Rp. 1.200/kWh) = 7071,6 kWh x Rp. 1.200 = Rp 8.485.920/bulan

4.2.1.2Perbaikan Tingkat Efisiensi Motor

Pada Tabel 4.3 bisa dilihat bahwa terdapat perbedaan pemakaian rata-rata energi listrik pada motor dengan efisiensi tinggi dan motor dengan efisiensi rendah. Dengan motor efisiensi tinggi bisa dilakukan penghematan penggunaan listrik sampai 1052 Watt.

Penghematan = 1,052 Kw x 24 jam per hari x 30 hari per bulan = 757,44 kWh/bulan Penghematan biaya energi (Dengan asumsi biaya listrik campuran LWBP dan WBP Golongan I/3 = Rp. 1.200/kWh) = 757,44 kWh x Rp. 1.200 = Rp. 908.920/bulan

Dengan jumlah motor dengan efisiensi rendah sebanyak 15 buah berpotensi diganti, potensi penghematan biaya energi mencapai, Rp. 908.920/bulan x 15 = Rp. 13.633.800 per bulan.

Dari hasil percobaan diketahui bahwa setiap persentase peningkatan effisiensi motor listrik akan memberikan kontribusi yang cukup besar terhadap penghematan biaya energi, maka meskipun motor existing dapat beroperasi dengan baik namun karena effisiensinya rendah, dimunculkan opsi untuk dilakukan replacement dengan motor listrik effisiensi tinggi.

4.2.1.3Pengaturan Kontrol Kecepatan Motor

Dari tabel 4.5 dengan percobaan pemasangan inverter pada fan-motor di cooling tower dapat dilihat adanya penghematan sebesar 18.800 kWh per tahun atau

1.566 kWh per bulan bila putaran motor diturunkan hingga 1300 rpm.

Penghematan biaya energi (Dengan asumsi biaya listrik campuran LWBP dan WBP Golongan I/3 = Rp. 1.200/kWh) = 1.566 kWh x Rp. 1.200 = Rp. 1.879.200/bulan

Dengan jumlah fan-motor yang direncanakan akan dipasangi inverter

sebanyak 4 buah, potensi penghematan biaya energi mencapai, Rp. 1.879.200/bulan x 4 = Rp. 7.516.800 per bulan.