Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2011 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 19 Juli 2011

PENINGKATAN

KADAR

ZIRKON

UNTUK

UMPAN

PROSES

PELEBURAN PADA PEMBUATAN NATRIUM ZIRKONAT

Sajima, Sunardjo, Harry Supriyadi

Pusat Teknolgi Akselerator dan Proses Bahan Jl. Babarsari PO BOX 6101 ykbb Yogyakarta 55281

ABSTRAK:

PENINGKATAN KADAR ZIRKON UNTUK UMPAN PROSES PELEBURAN PADA PEMBUATAN NATRIUM ZIRKONAT. Telah dilakukan peningkatan kadar zirkon dari pasir zirkon menggunakan Dry Magnetic Separator dan High Gradient Magnetik Separator. Bahan baku yang digunakan adalah pasir zirkon. Pasir zirkon dengan kadar ZrO2 sebesar 54,1 % dialirkan pada kecepatan 17 kg per jam ke meja

goyang yang telah dialiri air pada kecepatan 15 liter per menit. Konsentrat, middling dan tailing dikeringkan menggunakan oven pada suhu 105 oC selama 5 jam, kemudian didinginkan. Pemisahan konsentrat dilakukan menggunakan magnetic Separator dengan Kekuatan 10.000 gauss dilanjutkan pemisahan dengan High Gradient Magnetic Separator pada kekuatan magnet 20.000 gauss. Hasil proses pemisahan dianalisis menggunakan XRF. Kondisi operasi terbaik diperoleh pada ukuran butir- 180 + 90 µmdan kecepatan aliran umpan 5 kg per jam. Konsentrat yang diperoleh pada kondisi ini mempunyai kadar kadar ZrO2 sebesar 71,2 %

Kata kunci : konsentrat, pasir zirkon, peleburan, butir,.

ABSTRACT

BENEFICATION OF ZIRCON FOR A FUSION PROCESS FEED ON PRODUCTION SODIUM ZIRKONAT. The benefication of Zircon using a shaking table, Dry Magnetic Separator and High Gradient Magnetik Separator has been done. Zircon sand used as raw materials. Zircon sand by concentration of zirconium 54,1 % was flowed at 17 kg per hour rate to Shaking table which has been flowed by water at 15 liters per minutes rate. Concentrate, middling and tailings dried using oven at 105 oC for 5 hours, then cooled. The Concentrate separated by magnetic separator with a strength of 10,000 gauss then separation followed by High Gradient Magnetic Separator at 20 000 gauss magnetic strength. The result of the separation process was analyzed using XRF. The optimum process condition was yielded at the grain size of - 180 + 90 µm and the feed rate of flow of 5 kg per hours. The concentration of ZrO2 in concentrate was

71.2%.

Key notes : Concentration, zircon sand, melting, grain.

PENDAHULUAN

atrium zirkonat merupakan produk antara pada

pengolahan pasir zirkon secara kimia

menggunakan metode proses basah. Pengolahan pasir zirkon secara kimia menggunakan metode proses basah diawali dengan peleburan pasir zirkon. Reaksi yang terjadi pada proses peleburan adalah[1]

ZrSiO4 + 4NaOH Na2ZrO3 + Na2SiO3 + 2H2O (1)

Leburan berwarna putih kecoklatan bersifat amorf

yang berisi natrium zirkonat (Na2ZrO3) dan natrium

silikat (Na2SiO3). Natrium zirkonat (Na2ZrO3)

bersifat tidak larut dalam air sedangkan natrium

silikat (Na2SiO3) mudah larut dalam air. Perbedaan

kedua sifat tersebut menjadi dasar untuk proses pemurnian zirkonium dari pengotor silikat. Proses pemurnian dilakukan dengan melindi leburan menggunakan air. Reaksi yang terjadi dalam proses

pelindian menggunakan air diduga sebagai

berikut[2]:

Na2ZrO3 + Na2ZrO3 + 8H2O Na2ZrO3 +

Na2ZrO3 8H2O (2)

Hasil proses pelindian dipisahkan dengan cara dekantir dan penyaringan sehingga diperoleh padatan natrium zirkonat dan beningan atau filtrat yang berisi natrium silikat.

Bahan baku untuk mendapatkan natrium

zirkonat adalah mineral zirkon[1]. Bahan ini

merupakan mineral ikutan dari bijih timah atau emas dan sebagai bahan tambang yang masuk klasifikasi bahan galian golongan B karena zirkon merupakan salah bahan galian yang vital[3]. Kadar zirkon yang terkandung dalam pasir ini rendah (marginal) antara 35 – 50 % sehingga perlu dilakukan peningkatan kadar (benefication) dengan

proses fisis. Proses untuk memisahkan antara

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2011 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 19 Juli 2011

mineral yang mempunyai berat jenis berat jenis berbeda digunakan meja goyang melalui aliran fluida yang tipis. Prinsip kerja perangkat ini adalah dengan adanya gerakan maju mundur dari ”head

motion” sehingga partikel yang berat akan melaju

lebih jauh dari partikel yang ringan sampai akhirnya

partikel-partikel tersebut masuk ke tempat

penampungan{4}.

Tabel 1. Kandungan mineral utama timah dan ikutannya[4]

No Nama mineral Rumus kimia Massa Jenis

g/cm3

Kemagnetan Kelistrikan

1 Zirkon ZrSiO4 4,6 - 4,7 Non magnetis Non Konduktor

2 Kasiterit SnO2 6,8 – 7,1 Non magnetis Konduktor

3 Kwarsa SiO2 2,6 -2,7 Non magnetis Non Konduktor

4 Pirit FeS2 4,8 – 5,1 Non magnetis Konduktor

5 Ilmenit FeTiO2 4,5 – 5,0 Magnetis Konduktor

6 Rutil TiO2 4,1 – 4,3 Non magnetis Konduktor

7 Hematit Fe2O3 4,9 – 5,3 Non magnetis Konduktor

8 Monasit (Ce,La,Y,Th)PO4 4,9 – 5,3 Non magnetis Non Konduktor

9 Xenotim YPO4 4,5 – 4,6 Magnetis Non Konduktor

10 Tourmalin Na(Mg,Fe)Al6

(BO3)(Si6)18(OH)14

3,0 – 3,2 Non magnetis Non konduktor

11 Galena PbS 7,5 Non magnetis Konduktor

12 Topaz Al2SiO4(OH,F)2 3,4-3,6 Non magnetis

Magnetic Separation adalah adalah suatu

cara pemisahan mineral atau bijih yang

mendasarkan pada sifat kemagnetannya[5]. Hal ini dapat dilakukan karena bijih yang terdapat di alam mempunyai sifat kemagnetan yang berbeda-beda antara bijih yang satu dengan yang lain. Ada yang sifat kemagnetannya non magnetik (diamagnetic). lemah (paramagnetic) dan tinggi (ferromagnetic).

Diamagnetic atau non magnetik merupakan

sifat mineral yang ditolak sepanjang garis gaya magnet apabila mineral tersebut berada dalam medan magnet. Hal ini disebabkan mineral tersebut sukar menyesuaikan medan magnet sekitarnya, karena sifat kemagnetanya berubah-ubah contohnya garnet, pyrit, kuarsa, kalsit, cassiterite. Paramagnetic (weakly magnetic) merupakan sifat mineral yang tertarik sepanjang garis gaya magnet, jika mineral tersebut berada dalam medan magnet. Hal ini disebabkan karena sifat kemagnetannya mudah menyesuaikan dengan keadaan medan magnet sekitarnya, contohnya siderit, hematit, pyrhotit, limonit. Ferromagnetic (strongly magnetic).mirip dengan paramagnetic namun lebih kuat bila

dibandingkan dengan paramagnetic contohnya magnetit, ilmenit, franklinite[6].

Medan magnet suatu magnet merupakan suatu ruangan yang mengitari magnet yang masih dipengaruhi oleh magnet itu sendiri. Medan magnet digambarkan oleh garis gaya magnet, sedangkan besarnya gaya tarik menarik maupun gaya tolak menolak yang ditimbulkan oleh kutub-kutubnya, menurut hokum coulomb sebesar :

(3) Dengan F adalah gaya tolak menolak atau gaya tarik menarik (satuannya Newton). Gaya F dialami muatan q1 atau q2, karena gaya yang dialami mutan q1 sama dengan gaya yang dialami muatan q2. Muatan q1 dan q2 (satuannya coulomb=C), merupakan muatan-muatan yang saling berinteraksi yang dipisahkan oleh jarak r (dalam meter).

konstanta k merupakan sebuah konstanta

kesebandingan

Apabila suatu mineral diletakkan dalam medan magnet (H), maka benda tersebut akan menjalani induksi magnet (B) sebesar :

2 2 1 ) ( r q q k F

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2011 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 19 Juli 2011

B = H + M (4)

dimana M adalah magnetisasi suatu bahan yang dinyatakan dalam satuan Tesla (besarnya dalam ruang hampa = 0). Suatu medan magnet dapat dinyatakan dalam Magnetic Flux Density dengan satuan tesla, dimana 1 tesla = 104 gauss. Perbandingan antara magnetisasi suatu bahan (M) dengan intensitas medan magnet (H) disebut Manetic Susceptibility (K). Mineral magnetik dapat tertarik oleh salah satu kutub magnet yang bekerja pada mineral tersebut. Gaya magnet tersebut tergantung dari besarnya intensitas medan magnet

dan gradient medan magnetnya. Untuk

membangkitkan intensitas medan magnet dan gradien medan magnet dalam alat magnetic separator digunakan berbagai macam cara.

Mekanisme pemisahan menggunakan

magnetic separator, yaitu [6]: 1. Horisontal

Pada sistem ini letak kutub magnet dibuat mendatar, sedang umpan dijatuhkan melalui garis-garis gaya medan magnet yang posisinya horisontal. Maka mineral yang bersifat magnetik akan tertarik ke arah kutub positif (yang dibuat runcing agar lebih memusat dan kuat), sedangkan mineral non magnetik akan jatuh lurus ke bawah.

2. Vertikal

Umpan diletakkan pada belt bagian bawah,

ketika melalui medan magnet akan terjadi

pemisahan antara mineral magnetik dan non magnetik. Mineral magnetik akan menuju belt conveyor atas dan setelah keluar dari pengaruh medan magnet akan dilepas dan ditampung dalam bak mineral magnetik. Sedangkan mineral non magnetik akan ikut terus dengan belt conveyor bawah dan ditampung dalam bak mineral non magnetik.

3. Drum Magnetic

Pemisahan cara ini digunakan untuk material yang mempunyai sifat kemagnetan tinggi. Ada beberapa tipe pemisahan, diantaranya :

a. Belt conveyor dengan pulley yang diberi magnet, sehingga apabila ada material yang mengandung magnet akan tertarik kearah pulley (menempel pada

belt conveyor) dan akan terlepas setelah pengaruh

kemagnetan tidak ada. Sedangkan mineral non magnetik akan terlempar dari belt conveyor karena gaya sentrifugal dan ditampung sebagai mineral non

magnetik.

b. Suatu drum yang diputar pada porosnya, biasanya terbuat dari alumunium, bagian dalamnya dipasang

medan magnet tetap menyudut 120o. Magnet ini

tidak ikut berputar, maka antara mineral magnetik dan non magnetik dapat dipisahkan.

4. Roll Induksi

Perangkat ini terdiri atas suatu roll yang berputar terletak antara dua kutub positif dan negative dari primary electromagnet, sehingga roll tersebut dipengaruhi oleh medan magnet. Apabila mineral dimasukkan di antara roll dengan kutub

positif maka mineral magnetic akan dapat

dipisahkan dengan non magnetic.

Secara umum magnetic separator dibedakan menjadi dua tipe, yaitu :

1. Primary Magnet Type

Perangkat ini menggunakan magnet

langsung yang dipasang pada alat tersebut, contohnya Magnetic Pulleys, Drum magnetic

separator dan Belt Magnetic Separator.

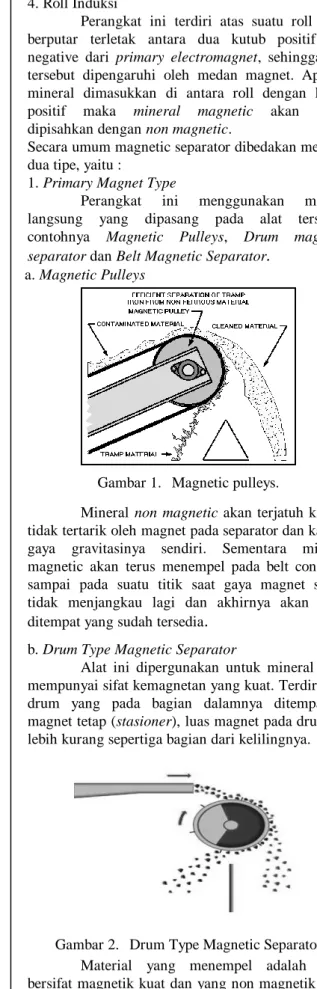

a. Magnetic Pulleys

Gambar 1. Magnetic pulleys.

Mineral non magnetic akan terjatuh karena tidak tertarik oleh magnet pada separator dan karena gaya gravitasinya sendiri. Sementara mineral magnetic akan terus menempel pada belt conveyor sampai pada suatu titik saat gaya magnet sudah tidak menjangkau lagi dan akhirnya akan jatuh ditempat yang sudah tersedia.

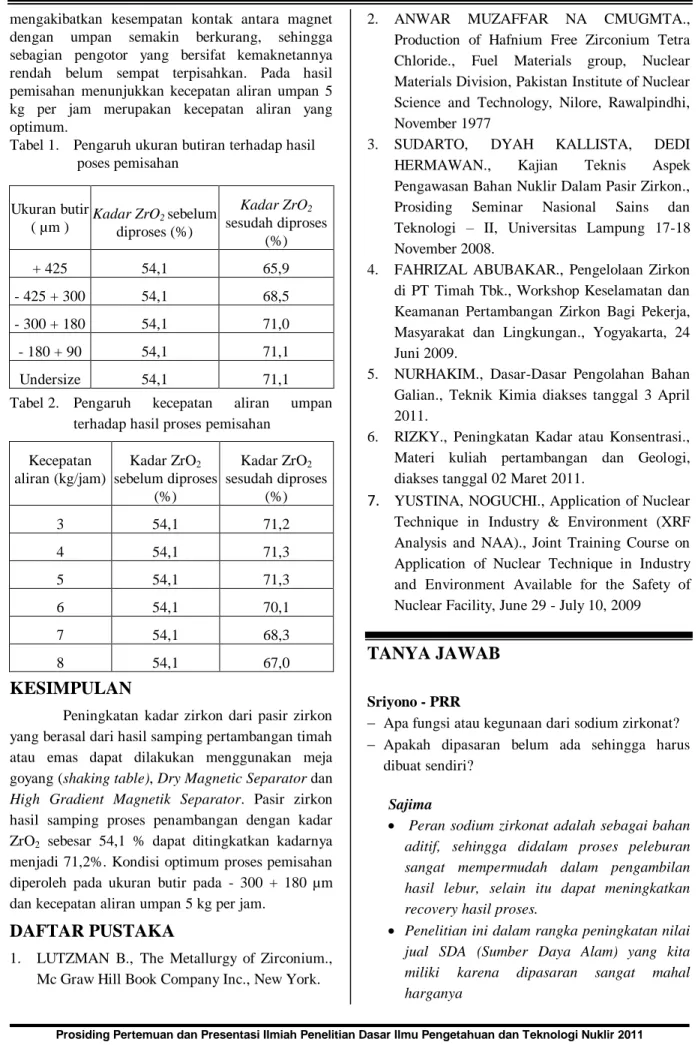

b. Drum Type Magnetic Separator

Alat ini dipergunakan untuk mineral yang mempunyai sifat kemagnetan yang kuat. Terdiri dari drum yang pada bagian dalamnya ditempatkan magnet tetap (stasioner), luas magnet pada drum ini lebih kurang sepertiga bagian dari kelilingnya.

Gambar 2. Drum Type Magnetic Separator Material yang menempel adalah yang bersifat magnetik kuat dan yang non magnetik akan

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2011 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 19 Juli 2011

jatuh karena gaya gravitasinya. Drum yang digunakan tidak hanya satu saja, jumlahnya disesuaikan dengan kebutuhan. Drum-drum tersebut diberi magnet dengan kekuatan yang tidak sama besar, dari yang kekuatan besar terus mengecil. Hal ini dimaksudkan agar material yang tertarik benar-benar mineral magnetic.

c. Belt Magnetic Separator

Alat ini dipergunakan untuk material yang mempunyai gaya magnetnya lemah dengan proses kering sedangkan yang gaya kemagnetannya kuat dengan proses basah. Contoh dari alat ini adalah Wetherill Rowans Cross-Belt.

2. Secondary/Induksi Magnet Type

Alat ini terdiri dari kumparan kawat (coil) yang diberi arus listrik sehingga menimbulkan gaya-gaya magnet, yang selanjutnya menimbulkan juga

medan magnet. Medan magnet ini yang

menginduksi rotor sehingga rotor tersebut bersifat magnetik. Alat ini digolongkan dalam induksi magnet separator/secondary magnet separator type. Contohnya Dings Incuded-roll Separator.

Penelitian ini mempelajari pengaruh ukuran butir dan kecepatan aliran umpan terhadap hasil proses pemisahan.

TATA KERJA

Bahan yang digunakan:

Pasir zirkon dari hasil samping pertambangan

emas dari Kalimantan.dengan kadar ZrO2 sebesar

54,1% digunakan sebagai bahan baku.

Air digunakan sebagai media pemisahan

menggunakan meja goyang.

Alat yang digunakan

Satu set meja goyang sebagai perangkat pemisahan mineral berdasarkan perbedaan massa jenis. Satu set magnetic separator sebagai perangkat pemisahan mineral berdasarkan perbedaan sifat kemagnetannya. Timbangan digunakan menimbang umpan maupun hasil pemisahan. XRF digunakan untuk analisis umpan maupun hasil proses

Langkah Kerja

Meja goyang disiapkan dengan cara motor penggerak meja dan motor pengatur umpan dihidupkan. Air sebagai media dialirkan dan diatur kecepatannya pada 15 liter permenit. Ditimbang pasir zirkon seberat 50 kg dan dimasukkan ke dalam tangki pengumpan (feeder). Pasir dialirkan dan diatur kecepatannya pada 17 kg per jam. Diambil hasil proses pemisahan (konsentrat, medling

maupun tailing). Konsentrat yang diperoleh

dikeringkan menggunakan oven pada suhu 105oC

selama 5 jam. Apabila konsentrat sudah dingin

dilakukan pemisahan menggunakan magnetic

Separator dengan kekuatan 10.000 gauss dilanjutkan pemisahan dengan High Gradient

Magnetic Separator pada kekuatan magnet 20.000 gauss. Hasil proses pemisahan (non magnetic, meddling maupun magnetic) diambil dan dilakukan

penimbangan dilanjutkan analisis menggunakan XRF. Penelitian ini dilakukan dengan memvariasi ukuran butir dan kecepatan aliran umpan.

HASIL DAN PEMBAHASAN:

Telah dilakukan peningkatan kadar zirkon menggunakan perangkat meja goyang, dry magnetic

separator dan High Gradient Magnetc Separator

dengan hasil proses seperti Tabel berikut.

Pada Tabel 1. tampak kadar zirkon dalam hasil proses lebih besar dibanding kadar zirkon dalam pasir zirkon (umpan), hal ini menunjukkan bahwa telah terjadi adanya pemisahan antar mineral. Semakin kecil ukuran butir akan menyebabkan kadar zirkon dalam hasil semakin tinggi, hal ini menunjukkan bahwa ukuran butir semakin kecil berarti luas muka bidang kontak semakin besar.

Mineral zirkon (ZrO2.SiO2) merupakan mineral

yang mempunyai sifat diamagnetis (non magnetic)

sedangkan sebagian pengotor bersifat paramagnetis

misalnya sebagai hematite (Fe2O3) maupun

ferromagnetis misalnya Elmenit (FeTiO2). Selain

itu, kenaikan kadar zirkon diakibatkan sebagian silikat yang berada pada permukaan atau yang terikat sebagai mineral Tourmalin, Topas maupun kwarsa dapat terpisahkan dengan menggunakan meja goyang. Mineral ini termasuk kategori mineral

ringan karena mineral Tourmalin

[Na(Mg,Fe)Al6](BO3)(Si6)18(OH)14 mempunyai

massa jenis 3,0 – 3,2 g/cm3 dan mineral kwarsa dengan massa jenis 2,33 g/cm3 serta mineral Topaz [Al2SiO4(OH,F)2] dengan massa jenis 3,4 -3,6 g/cm3

lebih rendah dibandingkan dengan mineral zirkon

(6,51g/cm3) sehingga mudah terdorong atau terbawa

lebih cepat searah aliran dibanding mineral zirkon. Hasil pemisahan pada Tabel 1 menunjukkan bahwa ukuran butir - 300 + 180 merupakan ukuran butir optimum. Hasil proses pemisahan dengan variabel kecepatan aliran umpan disajikan pada Tabel 2.

Pada Tabel 2 tampak bahwa ketika kecepatan umpan dinaikkan dari 3 kg per jam menjadi 5 kg per jam kadar zirkon dalam hasil (konsentrat) tidak mengalami perubahan yang signifikan, namun ketika dinaikkan terus dari 5 kg per jam hingga 8 kg per jam terjadi penurunan kadar zirkon dalam hasil proses. Hal ini menunjukkan

bahwa semakin cepat aliran umpan akan

mengakibatkan penurunan kadar zirkon dalam hasil pemisahan. Penurunan ini disebabkan karena

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2011 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 19 Juli 2011

mengakibatkan kesempatan kontak antara magnet dengan umpan semakin berkurang, sehingga sebagian pengotor yang bersifat kemaknetannya rendah belum sempat terpisahkan. Pada hasil pemisahan menunjukkan kecepatan aliran umpan 5 kg per jam merupakan kecepatan aliran yang optimum.

Tabel 1. Pengaruh ukuran butiran terhadap hasil poses pemisahan

Tabel 2. Pengaruh kecepatan aliran umpan

terhadap hasil proses pemisahan

KESIMPULAN

Peningkatan kadar zirkon dari pasir zirkon yang berasal dari hasil samping pertambangan timah atau emas dapat dilakukan menggunakan meja goyang (shaking table), Dry Magnetic Separator dan

High Gradient Magnetik Separator. Pasir zirkon

hasil samping proses penambangan dengan kadar ZrO2 sebesar 54,1 % dapat ditingkatkan kadarnya

menjadi 71,2%. Kondisi optimum proses pemisahan diperoleh pada ukuran butir pada - 300 + 180 µm dan kecepatan aliran umpan 5 kg per jam.

DAFTAR PUSTAKA

1. LUTZMAN B., The Metallurgy of Zirconium., Mc Graw Hill Book Company Inc., New York.

2. ANWAR MUZAFFAR NA CMUGMTA., Production of Hafnium Free Zirconium Tetra Chloride., Fuel Materials group, Nuclear Materials Division, Pakistan Institute of Nuclear Science and Technology, Nilore, Rawalpindhi, November 1977

3. SUDARTO, DYAH KALLISTA, DEDI

HERMAWAN., Kajian Teknis Aspek

Pengawasan Bahan Nuklir Dalam Pasir Zirkon.,

Prosiding Seminar Nasional Sains dan

Teknologi – II, Universitas Lampung 17-18 November 2008.

4. FAHRIZAL ABUBAKAR., Pengelolaan Zirkon di PT Timah Tbk., Workshop Keselamatan dan Keamanan Pertambangan Zirkon Bagi Pekerja, Masyarakat dan Lingkungan., Yogyakarta, 24 Juni 2009.

5. NURHAKIM., Dasar-Dasar Pengolahan Bahan Galian., Teknik Kimia diakses tanggal 3 April 2011.

6. RIZKY., Peningkatan Kadar atau Konsentrasi., Materi kuliah pertambangan dan Geologi, diakses tanggal 02 Maret 2011.

7. YUSTINA, NOGUCHI., Application of Nuclear

Technique in Industry & Environment (XRF Analysis and NAA)., Joint Training Course on Application of Nuclear Technique in Industry and Environment Available for the Safety of Nuclear Facility, June 29 - July 10, 2009

TANYA JAWAB

Sriyono - PRR

Apa fungsi atau kegunaan dari sodium zirkonat?

Apakah dipasaran belum ada sehingga harus

dibuat sendiri?

Sajima

Peran sodium zirkonat adalah sebagai bahan

aditif, sehingga didalam proses peleburan sangat mempermudah dalam pengambilan hasil lebur, selain itu dapat meningkatkan recovery hasil proses.

Penelitian ini dalam rangka peningkatan nilai

jual SDA (Sumber Daya Alam) yang kita miliki karena dipasaran sangat mahal harganya

Ukuran butir

( µm ) Kadar ZrOdiproses (%) 2 sebelum

Kadar ZrO2 sesudah diproses (%) + 425 54,1 65,9 - 425 + 300 54,1 68,5 - 300 + 180 54,1 71,0 - 180 + 90 54,1 71,1 Undersize 54,1 71,1 Kecepatan aliran (kg/jam) Kadar ZrO2 sebelum diproses (%) Kadar ZrO2 sesudah diproses (%) 3 54,1 71,2 4 54,1 71,3 5 54,1 71,3 6 54,1 70,1 7 54,1 68,3 8 54,1 67,0

Prosiding Pertemuan dan Presentasi Ilmiah Penelitian Dasar Ilmu Pengetahuan dan Teknologi Nuklir 2011 Pusat Teknologi Akselerator dan Proses Bahan - BATAN

Yogyakarta, 19 Juli 2011

Aryadi - PTAPB

Mengapa harus ditingkatkan kadar zirkonnya?

Sajima

Kadar zircon perlu ditingkatkan kadarnya,

karena hemat biaya proses(pengolahan kimia) pengolahan secara fisika lebih murah biayanya

![Tabel 1. Kandungan mineral utama timah dan ikutannya [4]](https://thumb-ap.123doks.com/thumbv2/123dok/4379562.3194488/2.893.128.805.172.1103/tabel-kandungan-mineral-utama-timah-dan-ikutannya.webp)