BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan PT. Perkebunan Nusantara II Pabrik Gula Kwala Madu

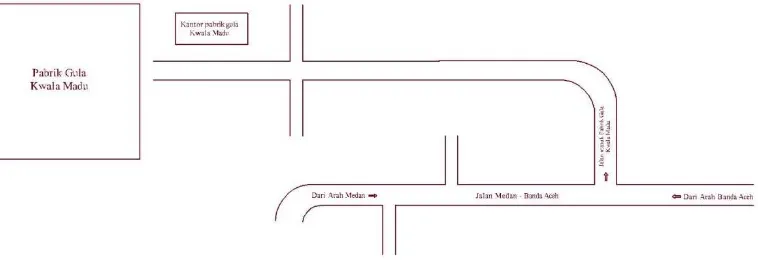

Pabrik Gula Kwala Madu merupakan pabrik gula ke-2 (Dua) di Sumatera Utara sesudah pabrik gula Sei Semayang. Pabrik Gula Kwala Madu terletak di desa Kwala Begumit, kecamatan Stabat, kabupaten Langkat kira-kira 36 km dari kota Medan. Vicinity map pabrik gula Kwala Madu dapat dilihat pada gambar 2.1. Pembangunan pabrik gula Kwala Madu dilakukan dengan cara tender internasional oleh pemerintah Indonesia yang diselenggarakan oleh Proyek Pembangunan Industri Gula pada tahun 1981, dimana hasilnya dimenangkan oleh

Hitachi Ship Building & Engineering Co.I.td (Hitachi Zosen).

Gambar 2.1. Denah menujupabrik gula Kwala Madu

diselesaikan dalam waktu 24 bulan yaitu tanggal 6 Februari 1984 ditambah keterlambatan yang diterima selama 14 hari. Ternyata pabrik gula Kwala Madu dapat diselesaikan (dalam arti dapat beroperasi) 1 bulan lebih maju dari ketentuan kontrak yaitu tanggal 20 Januari 1984.

Pabrik Gula Kwala Madu beroperasi selama 24 jam sehari dalam masa gilingan selama sekitar 7 bulan yang dibagi menjadi 3 shift kerja, dimana 1 shift

adalah 8 jam. Pabrik gula Kwala Madu beroperasi dengan kapasitas produksi 4000 ton tebu sehari (4000 TCD).

Berdasarkan sejarah diatas, pabrik gula Kwala Madu merupakan industri besar yang telah beroperasi selama 30 Tahun. Hal ini menunjukkan bahwa pabrik gula Kwala Madu sudah lama beroperasi dalam hal memenuhi kebutuhan masyarakat.

2.2. Ruang Lingkup Bidang Usaha

Pabrik gula Kwala Madu merupakan industri manufaktur yang memproduksi gula. Bahan baku utama dari produk tersebut adalah tebu, sedangkan bahan tambahan untuk pembuatan gula adalah air, susu kapur, gas belerang, fluclolant, dana asam phospat.

SK Menteri Pertanian No.59/KPTS/EKKU/10/1997 mengelompokkan pabrik gula berdasarkan kapasitas, yaitu:

4. Golongan D untuk pabrik dengan kapasitas 2700 - 4000 ton/hari.

Berdasarkan pengelompokan perusahaan gula negara, pabrik gula Kwala Madu dikategorikan kelompok D, karena pabrik gula ini berkapasitas 4000 ton/ hari. Pabrik gula Kwala Madu ini merupakan pabrik gula yang berkapasitas tertinggi dalam perusahaan gula negara. PTPN II juga mempunyai pabrik gula selain Pabrik Gula Kwala Madu yaitu pabrik gula Sei Semayang dengan kapasitas 4000 ton/hari.

2.3. Lokasi Perusahaan

Lokasi pabrik gula Kwala Madu berada di Desa Kwala Begumit, Kecamatan Stabat, Kabupaten Langkat..

2.4. Daerah Pemasaran

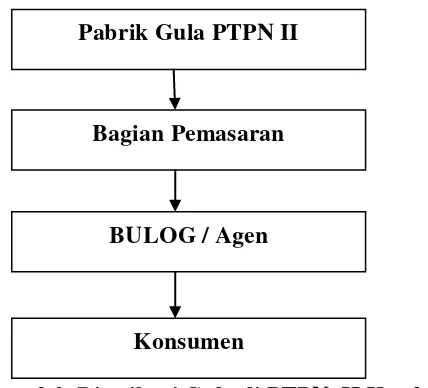

PT. Perkebunan Nusantara II pabrik gula Kwala Madu memiliki sistem pemasaran yang dimulai dari proses pemesanan. Pesanan ini diterima oleh pihak perusahaan melalui bagian pemasaran berdasarkan sistem tender, dimana selanjutnya bagian pemasaran akan memberitahukan pemesanan tersebut kepabrik untuk di proses, kemudian konsumen akan mengambil langsung ke pabrik gula Kwala Madu sesuai dengan jadwal yang telah ditentukan.

Gambar 2.2 Distribusi Gula di PTPN. II Kwala Madu

Pemasaran gula ke konsumen melalui Bulog kurang memberikan keuntungan dan bahkan memberikan kerugian bagi perusahaan dikarenakan harga jual yang ditentukan Bulog tidak dapat memenuhi biaya produksi gula.

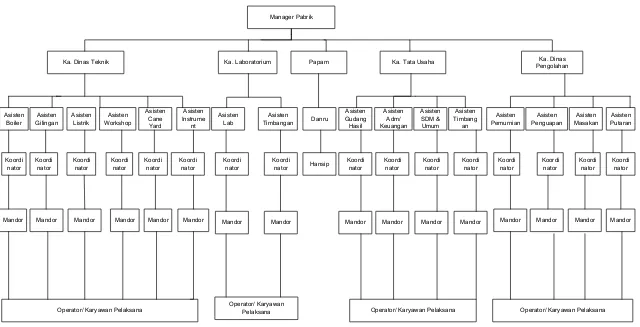

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi Perusahaan

Struktur organisasi yang digunakan oleh PT. Perkebunan Nusantara II Kwala Madu adalah struktur organisasi lini seperti pada Gambar 2.3. Struktur organisasi lini adalah suatu struktur organisasi dimana wewenang dan kebijakan pimpinan dilimpahkan pada satuan-satuan organisasi di bawahnya menurut garis vertikal.

Pabrik Gula PTPN II

Bagian Pemasaran

BULOG / Agen

Manager Pabrik

Ka. Dinas Pengolahan

Ka. Dinas Teknik Ka. Laboratorium Papam Ka. Tata Usaha

Asisten

Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor Mandor

Operator/ Karyawan Pelaksana Operator/ Karyawan Pelaksana Operator/ Karyawan Pelaksana Operator/ Karyawan Pelaksana Asisten

2.5.2. Pembagian Tugas & Tanggung Jawab

Tugas dan tanggung jawab dari masing-masing bagian adalah sebagai berikut:

1 Manager Pabrik

Tugas Manager pabrik adalah:

a Membantu direksi mengerjakan tugas dan kebijaksanaan yang telah digariskan oleh perusahaan.

b Melaksanakan perencanaan, pengorganisasian, pengendalian dan pengawasan di pabrik, guna menunjang usaha pokok secara efektif dan efisien.

Tanggung jawab Manager pabrik adalah:

a. Manager pabrik bertanggung jawab terhadap direksi. 2 Kepala Dinas Teknik

Tugas Kepala Dinas teknik adalah:

a Dalam menjalankan tugas, kepala dinas teknik harus berkoordinasi dengan kepala pengolahan dibantu oleh asisten.

b Mengkoordinasikan seluruh asisten yang dibawahi untuk mencapai target dan sasaran yang ditetapkan.

c Mengoptimalkan kerja mesin, peralatan agar proses produksi berjalan efektif dan efisien.

Tanggung jawab Kepala Dinas Teknik adalah:

a Membuat rencana kerja jangka pendek dan jangka menengah untuk pemeliharaan dan pengoperasian mesin/ instalasi.

b Mengendalikan biaya operasional di pabrik agar kegiatan berjalan efektif dan efisien.

c Memantau, mengevaluasi, dan membuat tindakan terhadap penyimpanan operasional di Pabrik.

3 Asisten Boiler

Tugas Asisten boiler adalah:

a Stasiun boiler dipimpin oleh seorang staf dan dibantu oleh mandor, bertugas mengelola peralatan dan sumber daya lainnya pada stasiun boiler. Tanggung jawab Asisten boiler adalah:

b Asisten boiler bertanggung jawab kepada Kepala Dinas teknik. 4 Asisten Milling

Tugas Asisten milling adalah:

a Stasiun milling dipimpin oleh seorang staf yang dibantu oleh mandor bertugas mengelola peralatan dan tenaga kerja pada stasiun milling.

Tanggung jawab Asisten milling adalah:

a Asisten milling bertanggung jawab kepada Kepala Dinas teknik. 5 Asisten Listrik/ Instrument

a Bidang listrik/ instrument dipimpin oleh staff dan dibantu oleh mandor, bertugas mengelola peralatan listrik dan sumber daya lainnya yang berkaitan

Tanggung jawab Asisten listrik/ Instrument adalah:

a Membantu Kepala Dinas teknik dalam melaksanakan pekerjaan yang berhubungan dengan layout, pengoperasian seluruh peralatan pabrik, kantor, perumahan, pembangkit yang berkaitan dengan listrik/ instrument. 6 Asisten Work Shop

Tugas Asisten Work Shop adalah:

a Work Shop dipimpin oleh seorang staf dibantu oleh mandor serta tenaga

administrasi. Asisten work shop bertugas untuk melayani perbaikan dan pembuatan suku cadang.

Tanggung jawab Asisten Work Shop adalah:

a Asisten Work Shop bertanggung jawab kepada Kepala Dinas Teknik. 7 Asisten Cane Yard

Tugas Asisten Cane Yard adalah:

a. Asisten Cane Yard dibantu mandor dan dipimpin oleh seorang staf dan tenaga adminstrasi. Bertugas mengatur kelancaran dalam pengolahan tebu serta memilihara lingkungan/ infrastruktur milik pribadi.

Tanggung jawab Asisten Cane Yard adalah:

a. Asisten Cane Yard bertanggung jawab kepada Kepala Dinas Teknik. 8 Kepala Dinas Pengolahan

a Dalam melaksanakan tugas, Kepala Dinas Pengolahan harus berkoordinasi dengan Kepala Dinas Teknik dibantu oleh asisten.

b Mengkoordinasikan seluruh asisten yang dibawahi untuk mencapai target yang sudah ditetapkan.

c Mengoptimalkan kerja mesin/ peralatan

Tanggung jawab Kepala Dinas Pengolahan adalah:

a. Kepala Dinas Pengolahan bertanggung jawab kepada Manager Pabrik. 9 Asisten Pemurnian

Tugas Asisten Pemurnian adalah:

a. Stasiun pemurnian dipimpin oleh seorang staf yang dibantu mandor dan tenaga administrasi. Bertugas memaksimalkan rendemen, menekan kehilangan dengan kualitas sebaik mungkin secara efisien.

Tanggung jawab Asisten Pemurnian adalah:

a. Asisten pemurnian bertanggung jawab kepada Kepala Dinas Pengolahan. 10 Asisten Putaran

Tugas Asisten Putaran adalah:

a. Stasiun putaran dipimpin oleh seorang staf yang dibantu mandor dan tenaga administrasi. Bertugas memisahkan Kristal dan melakukan pengeringan dengan prinsip efisien.

Tanggung jawab Asisten Putaran adalah:

a. Asisten putaran bertanggung jawab kepada Kepala Dinas Pengolahan. 11 Asisten Penguapan

a. Stasiun penguapan dipimpin oleh seorang staf yang dibantu mandor dan tenaga administrasi. Bertugas untuk mengentalkan nira dengan kecepatan penguapan yang sesuai, tidak terjadi kerusakan dan biaya se-ekonomis mungkin.

Tanggung jawab Asisten Penguapan adalah:

a. Asisten penguapan bertanggung jawab kepada Kepala Dinas Pengolahan. 12 Asisten Pemasakan

Tugas Asisten Pemasakan adalah:

a. Stasiun pemasakan dipimpin oleh seorang staf yang dibantu mandor dan tenaga administrasi. Bertugas melakukan pemasakan nira hingga terbentuk kristal gula dengan prinsip efisien.

Tanggung jawab Asisten Pemasakan adalah:

a. Asisten pemasakan bertanggung jawab kepada Kepala Dinas Pengolahan. 13 Kepala Tata Usaha

Tugas Kepala Tata Usaha adalah:

a. Administrasi pabrik/ kebun dikelola oleh seorang staff dengan dibantu tenaga kerja administrasi yang bertugas mengelola administrasi pabrik/ kebun secara menyeluruh.

Tanggung jawab Kepala Tata Usaha adalah:

a Mengkoordinir seluruh kegiatan administrasi kantor.

b Bersama dinas/ bagian lain menyusun rencana kerja tahunan. c Pengawasan dan evaluasi pelaksanaan rencana kerja.

e Menyimpan uang kas dan surat-surat berharga milik perusahaan. f Melakukan inspeksi ke kantor unit dalam lingkup pabrik/ kebun. g Pengamanan terhadap aset perusahaan.

14 Asisten Umum

Tugas Asisten Umum adalah:

a. Membantu Kepala Tata Usaha melakukan pengawasan pada bagian umum seperti personalia dan koperasi.

Adapun tanggung jawab Asisten Umum adalah:

a. Asisten Umum bertanggung jawab kepada Kepala Tata Usaha perusahaan. 15 Asisten Kantor

TugasAsisten Kantor adalah:

a. Membantu Kepala Tata Usaha dalam pengawasan di bagian akuntansi, finansial, dan perencanaan perusahaan.

Tanggung jawab Asisten Kantor adalah:

Asisten Kantor bertanggung jawab langsung kepada Kepala Tata Usaha mengenai kondisi kantor dibantu seorang kordianator.

16 Asisten Gudang

Tugas Asisten Gudang adalah:

a. Membantu Kepala Tata Usaha dalam mengawasi bagian gudang di pabrik. Tanggung jawab Asisten Gudang adalah:

17 Kepala Laboratorium

Tugas Kepala Laboratorium adalah:

a. Membantu manager pabrik dalam melaksanakan pekerjaan dibidang laboratorium sebagai alat kontrol.

Tanggung jawab Kepala Laboratorium adalah:

a. Kepala Laboratorium bertanggung jawab terhadap manager. 18 Asisten Laboratorium

Tugas Asisten Laboratorium adalah:

a. Membantu tugas Kepala Laboratorium dalam pengawasan di laboratorium. Tanggung jawab Asisten Laboratorium adalah:

a. Asisten Laboratorium bertanggung jawab langsung kepada Kepala Laboratorium dibantu oleh seorang koordinator..

19 Komandan Regu (Danru) Tugas Komandan Regu adalah:

a. Pengawasan terhadap keamanan asset perusahaan, tenaga kerja dan keluarga.

Tanggung jawab Komandan Regu adalah:

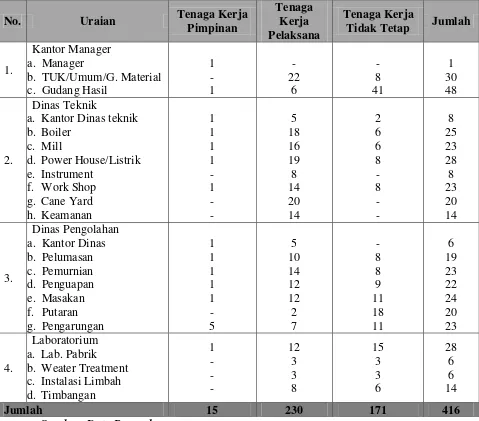

2.5.3. Jumlah Tenaga Kerja & Jam Kerja 2.5.3.1 Jumlah Tenaga Kerja

Tenaga kerja di pabrik Gula Kwala Madu terdiri dari 15 orang staf pimpinan, 230 orang tenaga kerja pelaksana dan 171 tenaga kerja tidak tetap.

Berikut ini tabel susunan tenaga kerja pada Pabrik Gula Kwala Madu. Tabel 2.1 Susunan Tenaga Kerja pada Pabrik Gula Kwala Madu

No. Uraian Tenaga Kerja

Tidak Tetap Jumlah

1.

Kantor Manager a. Manager

b. TUK/Umum/G. Material c. Gudang Hasil

1

a. Kantor Dinas teknik b. Boiler

c. Mill

d. Power House/Listrik e. Instrument a. Kantor Dinas b. Pelumasan b. Weater Treatment c. Instalasi Limbah d. Timbangan

Pihak perusahaan masih kurang memperhatikan bagaimana cara menentukan jumlah tenaga kerja di perusahaan tersebut. Produktivitas tenaga kerja sangat dipengaruhi oleh pembagian beban kerja kepada masing-masing tenaga kerja yang ditentukan perusahaan tersebut. Oleh karena itu, jumlah tenaga kerja yang optimal sangat penting ditentukan untuk memaksimalkan laba perusahaan tersebut.

2.5.3.2 Jam Kerja

Supaya Perusahaan berjalan lancar dalam melakukan tugas untuk mencapai tujuannya, maka jam kerja diatur (bagian operasional) menjadi tiga shift, yaitu shift I pukul 07.00 – 15.00 WIB, shift II pukul 15.00 – 23.00 WIB dan

shift III pukul 23.00 – 07.00 WIB

Pihak perusahaan membuat kebijakan agar semua tenaga kerja wanita bekerja pada shift 1, dikarenakan tenaga kerja wanita tersebut rata-rata ibu rumah tangga.

2.6. Proses Produksi

2.6.1. Bahan yang Digunakan 2.6.1.1.Bahan Baku

terlebih dahulu dengan mengambil sepuluh batang tebu secara acak sebagai sampel. Tebu yang baik untuk diolah adalah yang matang dan kandungan gula dalam batang adalah sama.

Kadar gula dalam tebu dipengaruhi oleh faktor internal yaitu varietas tebu dan faktor eksternal adalah iklim, kondisi tanah, serta perawatan dan pemeliharaan. Faktor yang paling nyata dalam kandungan gula adalah iklim, karena itu panen dilakukan saat curah hujan sedikit yaitu antara bulan Januari sampai dengan bulan Agustus.

Pabrik gula Kwala Madu beroperasi hanya 6 bulan dikarenakan bahan baku tebu yang disengaja dapat dipanen saat iklim yang curah hujannya sedikit agar kadar gula dalam tebu tetap tinggi.

2.6.1.1.Bahan Tambahan

Bahan tambahan adalah bahan yang digunakan dalam proses produksi, yang ditambahkan dalam proses pembuatan produk sehingga dapat meningkatkan mutu produksi. Bahan tambahan merupakan bahan yang dibutuhkan guna menyelesaikan suatu produk atau suatu bahan yang ditambahkan pada produk dimana keberadaannya tidak mengurangi nilai produk tersebut.

Bahan tambahan pada produksi gula adalah: 1. Air

sebanyak 20 % dari kapasitas tebu/hari. Air yang digunakan untuk proses produksi adalah air yang didapat dari hasil water treatment.

2. Susu kapur (Ca(OH)2)

Kapur tohor dibuat menjadi susu kapur yang berfungsi untuk menaikkan pH nira menjadi 8,0–8,5. Pemilihan susu kapur sebagai bahan yang digunakan untuk menaikan pH nira didasarkan pada harganya yang murah dan mudah membuatnya. Susu kapur dibuat dengan proses pembakaran batu kapur dan disiram dengan air.

3. Belerang

Gas belerang dibuat dari belerang yang digunakan dalam pemurnian nira. Tujuan pemberian gas belerang adalah:

a. Menetralkan kelebihan air kapur pada nira terkapur pH mencapai 7,0–7,2. b. Untuk memutihkan warna yang ada dalam larutan nira yang mengurangi

pengaruh pada warna kristal dan gula.

4. Flokulant

Flokulant diberikan untuk mempercepat pengendapan yang bertindak sebagai

pengikat partikel halus yang tidak larut dalam nira (larutan untuk membentuk gumpalan partikel yang lebih besar dan mudah diendapkan untuk disaring). 5. Talofloc dan Talofloate

Talofloc atau sering disebut gamping, diberikan untuk mengikat nira,

6. Asam pospat

Asam pospat digunakan pada proses stasiun toladura yang mempunyai fungsi seperti gas SO2. Bahan tambahan ini sangat berpengaruh terhadap produksi gula. Sehingga pihak perusahaan selalu membuat persediaan bahan tambahan untuk produksi. Apabila persediaan bahan tambahan untuk produksi kurang, maka hasil produk gula tidak dapat sesuai dengan standar yang ditetapkan.

2.6.1.3.Bahan Penolong

Bahan penolong adalah bahan yang dibutuhkan guna menyelesaikan suatu produk dimana keberadaannya tidak mengurangi nilai produk tersebut. Bahan-bahan penolong yang digunakan dalam produksi gula adalah:

a. Karung plastik yang digunakan untuk mengarungi gula. Karung plastik ini merupakan karung plastik yang sudah di berikan label pabrik gula Kwala Madu.

b. Benang jahit karung digunakan untuk menjahit karung plastik. Bahan penolong ini diperlukan saat produksi gula selesai sebagai tempat penampungan gula sehingga siap untuk disimpan ke gudang produk jadi dan dipasarkan.

2.6.2. Uraian Proses Produksi

1. Pengerjaan pendahuluan

Tebu yang telah ditebang diangkut ke pabrik dengan truk. Sebelum sampai halaman pabrik, truk yang berisikan tebu ditimbang, kemudian tebu diturunkan di halaman pabrik, maka truk ditimbang kembali untuk mengetahui berat bersih (netto). Waktu antara penebangan dengan proses awal tidak lebih dari 24 jam. Tebu yang diangkut truk dengan kapasitas 5-6 ton naik ke truck

tipller dan kemudian dijungkitkan dengan tenaga pompa hidrolik sehingga

tebu jatuh ke feedingcane carrier. Tebu yang diangkut dengan truk berkapasitas 8-10 ton yang menggunakan tali pengangkut dibongkar dengan

cane lifter hilo ke dalam canefeeding table, dimana kabel hilo dihubungkan

dengan tali pengangkut tebu pada truk. Tenaga hidrolik digerakkan sehingga posisi terangkat miring dan tebu tumpah ke feedingcane table, lalu pemasukan tebu ke cane carrier diatur sedemikian rupa sehingga memenuhi kapasitas giling yang direncanakan. Tebu kemuda dibawa masuk oleh feeding cane

carrier ke cane leveller guna pengaturan pemasukan tebu menuju cane cutter

I. Tebu dipotong-potong secara horizontal, dan selanjutnya dibawa ke cane

cutter II untuk dicacah lebih halus lagi. Logam-logam besi yang terikut pada

potongan tebu disaring oleh tramp iron separator dan potongan - potongan tebu diatur masuknya ke gilingan.

2. Stasiun gilingan (Mill Station)

tujuan dari penggilingan ini adalah untuk mendapatkan air nira sebanyak mungkin. Penggilingan atau pemerasan dilakukan lima kali dengan lima unit mesin gilingan (five set three roller mill) yang disusun seri dengan memakai tekanan hidrolik yang berbeda-beda. Rol yang berbentuk V dengan sudut 300 pada alat ini yang digunakan untuk memperlancar aliran nira dan mengurangi terjadinya slip. Jarak antara roll atas dengan roll belakang lebih kecil dari pada antara roll atas dengan roll depan. Besarnya tekanan maksimum pada penggilingan adalah 1500-2000 Kg/cm2 dengan putaran yang berbeda, dimana gilingan I sekitar 5,3 rpm; gilingan II 5,0 rpm; gilingan III 5,0 rpm; gilingan IV 5,2 rpm; gilingan V 4,2 rpm.

Mekanisme kerja dari stasiun pengilinggan ini adalah sebagai berikut:

a. Tebu halus setelah dicacah dibawa cane carrier elevator ke gilingan pertama. Nira dari gilingan I ditampung pada bak penampungan I dan ampas tebu dari gilingan I masuk pada gilingan II untuk diperas lagi. Nira hasil perasan gilingan masuk dalam bak penampungan nira yang diperoleh dari bak penampungan I, yang disebut dengan Primary Juice.

c. Ampas tebu (bagasse) dari gilingan II masuk ke gilingan III untuk diperas lagi. Nira (air perasan) ditampung pada bak penampung II dan digunakan untuk menyiram ampas pada gilingan I. sampai gilingan V. Air dari gilingan V ditampung pada bak IV dan digunakan untuk menyiram ampas pada gilingan IV. Ampas dari gilingan IV diberi air imbibisi (60–700C) yang berasal dari kondensat evaporator badan IV dan V.

d. Ampas tebu dari gilingan V kemudian diangkut melalui 1 unit konveyor, dimana ampas kasar dibawa ke boiler untuk bahan bakar dan dipisahkan dengan ampas halus yang akan digunakan untuk membantu proses penyaringan pada alat vacum filter.

3. Stasiun pemurnian

Nira yang diperoleh dari stasiun gilingan dipompakan menuju stasiun pemurnian.Tujuan proses pada stasiun pemurnian adalah untuk memisahkan kotoran dari dalam nira sehingga nira yang dihasilkan lebih murni mengandung sukrosa. Pada proses pemurnian ada beberapa tahap yang dilakukan, yaitu:

a. Timbangan nira mentah (Juice Weighting Scale)

menunjukkan bahwa nira akan berhenti ke tangki penampungan secara gravitasi.

b. Pemanasan nira 1 (Juice Heater 1)

Nira yang di dalam tangki penampungan selanjutnya dipompakan ke alat pemanas 1 (primary heater) yang memiliki 2 unit pemanas. Tujuan dari pemanas 1 adalah untuk menyempurnakan reaksi yang telah terjadi dan mematikan mikroorganisme, sehingga komponen yang ada dapat dipisahkan dari nira pada bejana pengendapan. Nira kemudian dipanaskan hingga suhu 700C pada tangki juice heater 1, kemudian nira dipanaskan hingga temperatur menjadi 750C pada juice heater 2.

c. Tangki defekasi (Defecator)

Nira yang terdapat di dalam tangki pemanas 1 (pemanas 1 nira) dipompakan ke tangki defeksi untuk pembubuhan susu kapur dengan fungsi untuk mengubah pH nira 5,6 menjadi 8,0-8,5. Pemasukan susu kapur bertujuan untuk membuat asam-asam yang terdapat pada nira menjadi basa karena gula akan rusak bila dalam keadaan asam diatur dan pemasukan atau penambahan susu kapur ini dilakukan dengan control value yang dikendalikan oleh pH indicator controler.

d. Tangki sulfitas

dapat berjalan dengan kontinu. Penambahan gas SO2 dilakukan supaya pada suhu 700-750C nira terkapur mengalami penurunan pH menjadi 6,0-6,5 dengan waktu 5 menit dan selanjutnya dinetralkan kembali pada

netralizing tank sehingga Ph menjadi 7,0-7,2.

e. Tangki tunggu

Nira mentah dari sulfitator disalurkan ke tangki peti tunggu dengan waktu 6 menit. Fungsi dari tangki tunggu adalah untuk mendapatkan koloid-koloid berupa kotoran.

f. Tangki netralisasi

Tangki netralisasi berfungsi untuk mengatur pH nira. Tangki netralisasi ini mengaduk nira dengan alat pengaduk mekanis. Jika pH nira <7,0 maka susu kapur ditambah lagi sehingga pH nira menjadi 7,0-7,2.

g. Pemanasan nira 2 (Juice Heater 2)

Nira dari peti tunggu dipompakan ke juice heater 2 dengan menggunakan mesin pompa centrifugal yang juga memiliki dua unit badan pemanas. Nira dipanaskan dengan temperatur 1000C dengan menggunakan juice heater 2, prinsip kerjanya sama dengan pemanas nira 1 (juice heater 1). h. Tangki pengembang (Flash Tank)

Nira yang berasal dari juice heater 2 disalurkan ke tangki pengembang

(flash tank). Tangki pengembang ini berfungsi untuk menghilangkan udara

i. Tangki pengendapan (Door Clalifier)

Nira di tangki pengembang dialirkan ke tangki pengendapan, sehingga nira yang jernih (bagian atas) dan nira kotor (bagian bawah) terpisah. Nira jernih dialirkan ke stasiun penguapan (evaporator), sedangkan nira kotor yang mengendap di bagian bawah akan dibawa ke mud feed mixer untuk dicampur dengan ampas halus yang berasal dari stasiun penggilingan. Tangki pengendapan bekerja secara kontinu dan memiliki empat

kompertement yang dipergunakan untuk mempermudah proses

pengendapan. Endapan yang terbentuk disapu dengan skrap yag bergerak lambat. Endapan jatuh ke tepi tiap-tiap peralatan dipompakan ke mud feed

mixer, sedangkan nira jernih keluar melalui pipa-pipa yang dipasang pada

tiap kompertement. Agar pengendapan lebih cepat, maka diberikan

floculant, dimana pemberiannya dilakukan pada nira masuk ke tangki

4. Stasiun penguapan (Evaporator Station)

Stasiun penguapan pada proses pengolahan gula di Pabrik Gula Kwala Madu menggunakan empat unit evaporator yang disebut quadruple evaporator yang bertujuan untuk menguapkan air dan nira yang menggunakan proses vakum. Tujuan dari stasiun penguapan adalah untuk menguapkan air yang terkandung dalam nira encer, sehingga nira lebih mudah dikristalkan. Penguapan dilakukan pada temperatur 500C-1100C dan penurunan tekanan di dalam

evaporator dilakukan untuk menghindari kerusakan sakarosa maupun

monosakaridanya. Evaporator yang tersedia ada lima unit yaitu empat unit beroperasi dan satu unit sebagai cadangan bila ada pembersihan. Selama proses berlangsung temperatur dari masing-masing evaporator berbeda-beda. Untuk menghemat panas yang diperlukan, maka media panas untuk

evaporator 1 digunakan untuk uap bekas yang berasal dari lowpressure

tekanan <1 kg, sedangkan media pemanas bagi evaporator yang lain memanfaatkan kembali uap yang sebelumnya. Vapour temperatur pada

evaporator 1 sebesar 1100C dan berangsur-angsur turun sampai temperatur

50-550C pada evaporator 4. Hal ini dapat dilakukan dengan menurunkan tekanan yang berbeda-beda dari evaporator 1 sampai dengan evaporator 4. Peristiwa mengalirnya uap dari evaporator 1 ke tormol pada evaporator 2 disebabkan pada evaporator 1 setelah masuk ke dalam bagian shell pada

evaporator 2 akan melepaskan panas sehingga mengembun. Terkondensinya

uap menyebabkan terjadinya penurunan tekanan dalam shell sehingga air nira

evaporator 4 masuk ke dalam kondensor untuk diembunkan (dikondensasikan) dan dijatuhkan bersama air injeksi, sedangkan uap-uap yang tidak terkondensasikan dibiarkan keluar ke udara. Peristiwa mengalirnya nira dari evaporator 1 ke evaporator 2 dan seterusnya disebabkan karena adanya perbedaan tekanan vakum pada masing-masing evaporator. Nira encer yang masuk pada setiap evaporator akan bersikulasi sampai mencapai brix

tertentu dan secara otomatis valve akan terbuka sehingga nira mengalir menuju evaporator berikutnya. Demikian seterusnya sampai ke evaporator 4. 5. Stasiun masakan

Pada stasiun masakan ini terjadi proses kristalisasi dengan tujuan untuk mencapai kualitas gula dalam nira kental. Nira dipanaskan dengan temperatur masakan 50-650C dengan cara menguapkan sampai berbentuk kristal. Metode penguapan ini tergantung pada harkat kemurnian gula dan dilakukan beberapa cara, yaitu:

Sistem 4 (empat) tingkat : ABCD (untuk HK lebih dari 8,3)

Sistem 3 (tiga) tingkat : ABC atau ACD (untuk HK antara 70 sampai 80) Sistem 2 (dua) tingkat : AD (untuk HK kurang dari 70)

pada suhu yang tinggi sehingga mutu gula rendah. Titik didih larutan gula lebih besar dari titik didih air murni karena adanya zat yang terlarut. Adapun langkah-langkah yang harus yang dilaksanakan dalam proses masakan adalah sebagai berikut:

a. Menarik hampa

Sebelum proses masakan dimulai, tangki masakan terlebih dahulu dibuat hampa udara dengan tekanan vakum 40 cmHg lalu saluran penghubung dengan tangki penguapan dibuka perlahan-lahan sampai terbuka penuh, sehingga keadaan maksimum tekanan 66 cmHg, sementara itu sistem pemanas dibuka lebih kecil untuk pemasakan.

b. Pembuatan bibit

Pembuatan bibit dilakukan dengan fodan, dimana inti kristal yang memiliki bentuk kristal yang baik dan memiliki ukuran yang sama. Inti ini dapat dibuat dengan menggiling kristal yang kasar sehingga menjadi kristal halus dan dapat dibuat di luar pan masakan. Besar kristal dan kondisi masakan dapat diketahui dengan sogokan yang terdapat di tangki masakan dengan cara meletakkan kristal gula pada kaca transparan dan diamati pada sinar lampu. Jika di sekitar gula lebih mudah bergabung dengan kristal gula memperoleh kristalgula yang diinginkan.

c. Memperbesar kristal

d. Masakan tua

Masakan tua adalah apabila telah tercapai ukuran kristal sesuai dengan ketentuan. Tujuan masakan tua adalah melanjutkan masakan dalam pan kristalisasi tanpa menambahkan larutan baru dengan kesepakatan setinggi-tingginya agar tidak terjadi kemungkinan yang tidak diinginkan pada kristal baru. Apabila ketentuan diatas telah terpenuhi, maka terjadilah kristal yag cukup rapat dan dengan pengkristalan yang telah sesuai.

e. Palung pendingin

Masakan tua yang ukurannya 0,8-0,9 mm akan dikeluarkan dari tangki masakan dan dimasukan ke dalam palung pendingin yang terdapat dibawa ke tangki masakan. Penurunan masakan dimulai dengan penghilangan tekanan hampa. Penghilangan tekanan hampa dengan cara menutup hubungan dengan pan masakan dengan bejana penghubung, kemudian kran yang menghubungkan pan masakan akan jatuh ke bawah, steam

pemanas ditutup setelah seluruh masakan diturunkan, pan masakan dicuci dengan steam (uap) panas untuk membersihkan sisa-sisa kristal gula dan larutan-larutan yang tertinggal, agar pada masakan selanjutnya tidak mengganggu proses pengkristalan dan kualitas gula yang terbentuk. Larutan dari pan masakan dialirkan ke stasiun putaran.

f. Pemisahan masakan D

diperoleh klare D2 akan babonan (bibit) lalu dipompakan ke tangki bibitan yang merupakan bibit untuk masakan A dan B.

g. Pemisahan masakan A dan B

Hasil pemisahan masakan A akan dihasilkan gula A dab stroop A, dimana

stroop A, merupakan bahan dasar untuk masakan B. Hasil pemisahan

masakan dasar untuk masakan D, gula A, dan gula B diperoleh dari hasil pemisahan dikirim ke alat mixer A/B dan dicampur menjadi gula A/B. Kemudian gula A/B diputar kembali dengan menggunakan alat pemutar sentrifugal sehingga diperoleh gula dengan kemurnian yang lebih tinggi sebagai produk.

6. Stasiun pemutaran/ pemisahan

Hasil dari proses pengkristalan adalah campuran antara kristal gula, stroop dan tetes. Stasiun pemutaran berfungsi untuk memisahkan kristal gula dari stroop

7. Stasiun penyelesaian

Kristal gula yang diturunkan pada putaran SHS langsung ke grasshopper

conveyor untuk penampungan, mendinginkan kemudian disalurkan ke

grasshopper conveyor untuk memperbesar area pendinginan dan meratakan

gula SHS terhadap gula elevator. Pengeringan pendinginan perlu dilakukan untuk mendapatkan gula SHS yang terstandar. Gula SHS tersebut dimasukkan ke dalam sugar dryfer dan cooler dimana sistem pemanasan dan pengeringan dilakukan dengan cara mekanis dengan udara panas dan suhu kira-kira 80-900C yang dialirkan melalui air dryer langsung ke dryer cooler. Setelah itu gula tersebut dimasukan ke bucket elevator dan diteruskan ke vibrating

screen. Pada vibrating screen, kristal gula SHS telah mencapai kekeringan dan

pendinginan. Pada sugar dryer dan cooler dilengkapi suatu alat pemompa yang digunakan untuk menarik gula halus yang akan dialirkan melalui pipa rangkap dan secara otomatis diinjeksikan dengan air imbibisi oleh pemisahan

nozle untuk menangkap partikel gula halus. Setelah itu,

pembersihan secara bertahap dengan jangka waktu 3 kali dan 8 jam. Kemudian gula bersih dibawa menuju penampungan gula untuk pengemasan. 8. Pengemasan dan penggudangan gula produksi

Penampungan gula berlangsung secara otomatis, dimana penampungan gula ini terdapat dua alat pengisi, dimana setiap alat pengisi mempunyai timbangan dengan ketentuan 50 kg/karung. Badan metrologi danBULOG bekerjasama untuk menjamin keamanan dan keselamatan produksi gula SHS dengan standar yang ditetapkan oleh pihak direksi. Gula produksi SHS dikemas dan dikirim ke gudang untuk penyimpanan sementara dengan suhu gudang 30-350C dan dengan kelembapan udara dalam ruang sekitar 73-82%. Kapasitas gudang 12.740 ton, namun kapasitas optimum yang dipakai adalah 10.056 ton untuk pendistribusian dan pemasaran.

2.7. Mesin dan Peralatan 2.7.1. Mesin Produksi

Adapun mesin yang digunakan dalam proses produksi adalah sebagai berikut:

1. Nama Mesin : First Cane Cutter. Kegunaan : Memotong Tebu.

Ukuran : 1500 × 1980 mm.

Pisau : 30 Buah.

Putaran : 600 rpm.

Tahun : 1981.

Jumlah : 2 Unit.

2. Nama Mesin : Cane Mill.

Kegunaan : Menggiling/ Memeras tebu. Putaran Mill : 3,8-5,3 rpm.

Merek : KHI Japan.

Tahun : 1981

Jumlah : 5 Unit

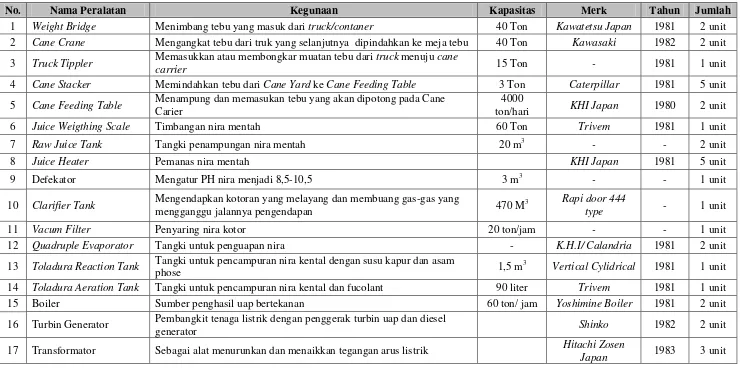

2.7.2. Peralatan

Tabel 2.2. Peralatan Pabrik Gula Kwala Madu

No. Nama Peralatan Kegunaan Kapasitas Merk Tahun Jumlah

1 Weight Bridge Menimbang tebu yang masuk dari truck/contaner 40 Ton Kawatetsu Japan 1981 2 unit

2 Cane Crane Mengangkat tebu dari truk yang selanjutnya dipindahkan ke meja tebu 40 Ton Kawasaki 1982 2 unit

3 Truck Tippler Memasukkan atau membongkar muatan tebu dari truck menuju cane

carrier 15 Ton - 1981 1 unit

4 Cane Stacker Memindahkan tebu dari Cane Yard ke Cane Feeding Table 3 Ton Caterpillar 1981 5 unit

5 Cane Feeding Table Menampung dan memasukan tebu yang akan dipotong pada Cane

Carier

10 Clarifier Tank Mengendapkan kotoran yang melayang dan membuang gas-gas yang

mengganggu jalannya pengendapan 470 M

3 Rapi door 444

type - 1 unit

11 Vacum Filter Penyaring nira kotor 20 ton/jam - - 1 unit

12 Quadruple Evaporator Tangki untuk penguapan nira - K.H.I/ Calandria 1981 2 unit

13 Toladura Reaction Tank Tangki untuk pencampuran nira kental dengan susu kapur dan asam

phose 1,5 m

3

Vertical Cylidrical 1981 1 unit

14 Toladura Aeration Tank Tangki untuk pencampuran nira kental dan fucolant 90 liter Trivem 1981 1 unit

15 Boiler Sumber penghasil uap bertekanan 60 ton/ jam Yoshimine Boiler 1981 2 unit 16 Turbin Generator Pembangkit tenaga listrik dengan penggerak turbin uap dan diesel

generator Shinko 1982 2 unit

17 Transformator Sebagai alat menurunkan dan menaikkan tegangan arus listrik Hitachi Zosen

2.8. Utilitas

Utilitas adalah fasilitas pendukung kelancaran proses produksi di suatu pabrik. Kebutuhan akan utilitas di Pabrik Gula Kwala Madu meliputi:

1. Penyediaan Air

Air yang digunakan untuk Pabrik Gula Kwala Madu adalah berasal dari sungai. Air tersebut tidak berlangsung digunakan untuk proses produksi maupun air umpan ketel, sebab air sungai itu belum memenuhi persyaratan untuk digunakan. Oleh karena itu diperlukan perlakuan terhadap air agar memenuhi syarat untuk digunakan. Air yang telah diproses diantaranya adalah air bersih yang masuk ke dalam storage tank. Air ini dibagikan ke boiler, stasiun gilingan, stasiun pemurnian, stasiun masakan, untuk air pendingin pada peralatan dan pompa-pompa stasiun masakan dimana air yang digunakan ini diproses lagi. Disamping itu air dari storage tank digunakan untuk pencuci peralatan, lantai dan pemakaian lainnya.

2. Penyediaan Tenaga Listrik

Uap kering yang dihasilkan boiler masuk ke power house untuk menggerakan turbin. Turbin menggerakkan gear untuk memutar generator yang dihasilkan arus listrik. Dalam masa giling, listrik yang dihasilkan digunakan untuk keperluan:

Sedangkan di luar masa giling, pembangkit listrik yang digunakan adalah mesin diesel dan listrik yang dihasilkan untuk keperluan penerangan,

workshop, penggerak motor listrik dan lain-lain.

3. Penyediaan Tenaga Uap

Penyediaan tenaga uap yang terdapat di Pabrik Gula Kwala Madu berasal dari 2 unit boiler jenis pipa air dengan tipe H-1600S dengan kapasitas masing-masing 60 ton uap/jam dimana uap yang dihasilkan kedua boiler ini berguna untuk:

a. Penggerak turbin uap generator listrik. b. Penggerak lima unit turbin penggiling.

c. Perggerak turbin uap Feed Water Pump (pengisian air ketel)

d. Men-suply uap untuk keperluan proses seperti untuk pemurnian,

evaporator, masakan, putaran, sugar dryer and cooler.

4. Workshop

Kegunaan workshop adalah pelayanan teknis, produksi dan pelayanan jasa. Pabrik Gula Kwala Madu memiliki workshop yang bertugas melayani perbaikan dan perawatan. Dalam pengoperasian, operator biasanya mendatangi tempat-tempat dimana terjadinya kerusakan peralatan ataupun diperbaikan di workshop yang ada, antara lain BPT (Bagian Pelayanan Teknis). Bagian ini berfungsi untuk melayani pekerja-pekerja pabrik yang tidak biasa dilayani oleh workshop.

5. Laboratorium

Laboratorium juga memiliki peranan dalam pengawasan dan penentuan mutu hasil produksi yang merupakan tujuan utama dari seluruh produksi. Pengawasan yang dilakukan di laboratorium adalah sebagai berikut:

a. Analisis pada proses:

1) Tebu, meliputi persentase dari pada sabut, brix, pol, kadar air dan kotoran.

2) Nira gilingan I sampai IV, meliputi persentase brix, pol, hasil kemurnian (HK).

3) Ampas, meliputi persentase pol, zat kering, kadar air.

4) Nira mentah, meliputi persentase pol, brix, HK, kadar kapur, kadar phospat.

5) Nira encer meliputi persentase pol, brix, HK, kadar kapur, kadar phospat.

6) Blotong, meliputi persentase pol, zat kering, air, ampas. 7) Kapur, meliputi persentase CaO aktif, suhu, bau, kotoran.

8) Nira kental, meliputi persentase brix, pol, HK, gula reduksi, sakarosa, pH.

9) Masakan gula D1, D2, A, B, SHS, meliputi persentase brix, pol, HK, warna.

10) Tetes, meliputi persentase brix, pol, HK, sakarosa, abu, gulareduksi. b. Analisa pada utilitas yang meliputi:

2) Air Boiler. 3) Air pengisi ketel.

Semua utilitas diatas cukup mendukung kelancaran proses produksi gula tersebut. Akan tetapi, penyediaan air untuk bahan tambahan produksi gula kurang baik dikarenakan sumber airnya berasal dari sungai. Sebaiknya, air yang digunakan berasal dari air yang berasal dari dalam tanah.

2.9. Safety and Fire Protection

Kebakaran pada bangunan gedung menimbulkan kerugian berupa korban jiwa, harta benda dan lingkungan, sementara itu penggunaan bahan atau kompoenen-komponen bangunan dan peralatan serta instalasi dalam bangunan belum memenuhi ketentuan yang berlaku. Menyadari hal tersebut perlu dibuat ketentuan yang bersifat teknis yaitu:

a. Pencegahan kebakaran

Usaha preventive yang dilakukan perusahaan adalah dengan memberikan prosedur kerja yang jelas kepada seluruh karyawan sehingga terhindar dari kecelakaan kerja atau kebakaran yang disebabkan oleh kesalahan operator. Perusahaan juga memberikan display (rambu-rambu) untuk bahan-bahan yang berbahaya atau mudah terbakar.

b. Penanggulangan Kebakaran

mungkin terjadi. Sedangkan untuk pemadaman api, perusahaan menempatkan

fire extinguiser di lantai produksi dan beberapa ruangan kantor.

Penanggulangan kebakaran adalah meliputi tugas dan kewajiban bagi seluruh karyawan agar tercapai kesiapsiagaan dalam menghadapi kebakaran dan memiliki kemampuan untuk dapat mencegah, menghindari dan menyelamatkan diri.

2.10. Limbah

Penanganan limbah dari Pabrik Gula Kwala Madu yang berupa ampas tebu dan minyak gula telah menjadi perhatian khusus oleh pihak perusahaan. Pihak perusahaan menyediakan tempat limbah tersebut agar mudah untuk diolah kembali.