BUCKET ELEVATOR

MATERIAL HANDLING MAKALAH Oleh: Imam bahrudin NIM 091910101097JURUSAN TEKNIK MESIN FAKULTAS TEKNIK UNIVERSITAS JEMBER

BAB 1. PENDAHULUAN

1.1 Latar belakang

Seiring dengan perkembangannya suatu zaman, banyak perusahaan-perusahaan sekala menengah sampai yang sekala besar saat melakukan pemindahan suatu barang atau produk, sudah meninggalkan cara yang lama, seperti saat pemindahan bahan dulu mungkin masih menggunakan dengan tangan manusia itupun sangat terbatas apabila pada saat pemindahan bahan dengan berat tertentu, maka tangan manusia tidak akan biasa, maka pada saat pemindahan bahan yang sanggat berat mungkin masih kesulitan.

Pada era globalisasi sekarang ini sudah banyak ditemukan dengan teknologi-teknologi yang sangat canggih yaitu bisa disebut dengan material handling, segala jenis material yang akan diangkat mungkin bisa dilakukan dengan jenis-jenis tertentu material handling yang akan digunakan seperti, konveyor, screw konveyor, bucket elevator dan sebagainya.

Bucket elevator adalah salah satu jenis material handling yang biasanya digunakan untuk mengangkut material berbentuk curah atau butiran, material tersebut diangkut secara vertikal terdiri dari rangkaian bucket yang ditumpuk pada suatu chain atau belt dan dua buah katrol yang terletak di atas dan di bawah yang digerakkan menggunakan sebuah motor. Bucket elevator memungkinkan suatu material yang kasar atau berat dapat dibawa secara vertikal.

Dalam makalah ini akan membahas bagaimana merancang suatu material handling yaitu bucket elevator yang diperuntukkan oleh suatu industri. Dengan menggunakan jenis material handling bucket elevator tersebut maka sangat memudahkan operator untuk memindahkan suatu barang ke satu tempat ke tempat lain yaitu dengan ketelitian dalam pengontrolan (quality control) yang tinggi.

1.2 Rumusan masalah

1. Bagaimana pengertian dari material handling?

2. Bagaimana penjelasan tentang klasifikasi material handling? 3. Bagaimana dasar dalam pemilihan mesin pemindah bahan? 4. Bagaimana pengertian dari bucket elevator?

5. Bagaiman merancang sebuah bucket elevator?

1.3 Tujuan

1. Mengetahui pengertian tentang material handling. 2. Mengetahui tentang klasifikasi material handling.

3. Mengetahui tentang jenis material handling bucket elevator. 4. Mengetahui pengertian tentang bucket elevator.

BAB 2. TINJAUAN PUSTAKA

2.1 Mesin Pemindah Bahan (Material Handling)

Mesin pemindah bahan merupakan bagian terpadu perlengkapan mekanis dalam setiap industri modern. Desain mesin pemindah bahan yang beragam disebabkan oleh banyaknya jenis dan sifat muatan yang dipindahkan serta banyaknya operasi pemindahan yang akan mendukung produksi. Dalam setiap perusahaan, proses produksi secara keseluruhan sangat ditentukan oleh pemilihan jenis mesin pemindah bahan yang tepat pemilihan parameter utama yang tepat dan efisiensi operasinya. Jadi, pengetahuan yang sempurna tentang ciri operasi dan desain mesin ini dan metode desainnya serta penerapan praktisnya sangat diperlukan.

Mesin pemindah bahan merupakan salah satu peralatan yang digunakan untuk memindahkan muatan dilokasi atau area, departemen, pabrik, lokasi konstruksi, tempat penumpukan bahan, tempat penyimpanan, dan pembongkaran muatan. Mesin pemindah bahan pada prakteknya hanya memindahkan muatan dalam jumlah dan besar serta jarak tertentu. Jarak ribuan meter hanya dilakukan untuk perpindahan yang konstan antara dua lokasi atau lebih yang dihubungkan oleh kegiatan produksi yang sama. Untuk operasi bongkar muatan tertentu, mekanisme mesin pemindah bahan dilengkapi dengan alat pemegang khusus yang dioperasikan oleh mesin bantu atau secara manual.Pemilihan mesin pemindah bahan yang tepat dan sesuai pada tiap-tiap ktivitas diatas, akan meningkatkan effisiensi dan daya saing dari aktivitas tersebut.

2.2 Klasifikasi Mesin Pemindah Bahan (Material Handling)

Berdasarkan desainnya mesin pemindah bahan diklasifikasikan atas : 1. Perlengkapan pengangkat, yaitu kelompok mesin dengan peralatan

pengangkat yang bertujuan untuk memindahkan muatan dalam satu

batch.

2. Perlengkapan pemindah, yaitu kelompok mesin yang tidak mempunyai peralatan pengangkat tetapi memindahkan muatan secara berkesinambungan.

3. Perlengkapan permukaan dan overhead, yaitu kelompok mesin yang tidak dilengkapi dengan peralatan pengangkat dan biasanya menangani muatan dalam satu batch dan kontinu.

Setiap kelompok mesin dibedakan oleh ciri khas dan bidang penggunaan yang khusus. Perbedaan dalam desain kelompok ini juga ditentukan oleh keadaan muatan yang akan ditangani, arah gerakan kerja dan keadaan proses penanganannya.

Banyaknya jenis perlengkapan pengangkat, membuat sulitnya penggolongan secara tepat. Penggolongan bisa berdasarkan pada berbagai karakteristik, seperti desain, tujuan, jenis gerakan dan sebagainya. Bila diklasifikasikan menurut jenis gerakannya (karakterisrik kinematik), beban dianggap terpusat pada titik berat beban tersebut dan penggolongan mesin ditentukan oleh lintasan perpindahan muatan yang berpindah pada bidang horizontal. Penggolongan menurut tujuan penggunaan yang ditentukan dengan memperhatikan kondisi operasi khasnya

Jenis-jenis perlengkapan pengangkat diklasifikasikan berdasarkan ciri khas desainnya, yaitu :

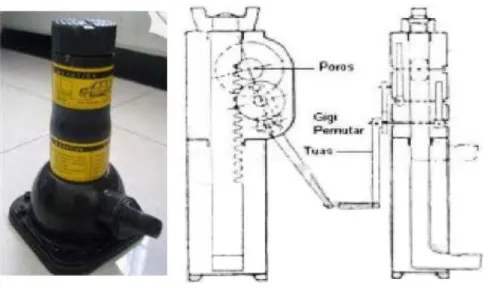

1. Mesin pengangkat, yaitu kelompok mesin yang bekerja secara periodic yang didesain sebagai perlatan swa-angkat, atau untuk mengangkat dan memindahkan muatan. Salah satu jenis mesin pengangkat dapat dilihat pada gambar 2.1 dibawah ini

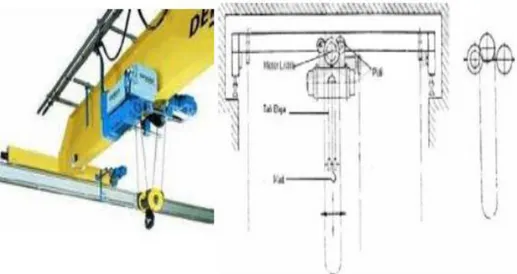

2. Crane, yaitu gabungan mekanisme pengangkat secara terpisah dengan rangka untuk mengangkat sekaligus memindahkan muatan yang dapat digantungkan secara bebas atau diikatkan pada crane. Salah satu jenis crane dapat diihat pada gambar 2.2 dibawah ini.

Gambar 2.2 Hoisting Crane

3. Elevator (Lift), yaitu kelompok mesin yang bekerja secara periodik untuk mengangkat muatan pada jalur pandu tertentu.

2.4 Dasar Pemilihan Mesin Pemindah Bahan

Faktor-faktor teknis penting yang digunakan dalam menentukan pilihan jenis peralatan yang digunakan dalam proses pemindahan bahan :

1. Jenis dan sifat muatan yang akan diangkat.

Untuk muatan satuan (unit load): bentuk, berat, volume, kerapuhan, keliatan, dan temperatur. Untuk muatan curah (bulk load): ukuran gumpalan, kecenderungan menggumpal, berat jenis kemungkinan longsor saat dipindahkan, sifat mudah remuk (friability), temperatur, dan sifat kimia. 2. Kapasitas per jam yang dibutuhkan.

Kapasitas pemindahan muatan per jam yang hampir tak terbatas dapat diperoleh pada peralatan, seperti konveyor yang bekerja secara kontinu. Sedangkan pada peralatan lain yang mempunyai siklus kerja dengan gerak balik muatan kosong, akan dapat beroperasi secara efisien jika alat ini mempunyai kapasitas angkat dan kecepatan yang cukup tinggi dalam kondisi kerja yang berat, seperti truk dan crane jalan.

3. Arah dan jarak perpindahan.

Berbagai jenis peralatan dapat memindahkan muatan ke arah horizontal, vertikal, atau dalam sudut tertentu. Untuk gerakan vertikal diperlukan pengangkat seperti : crane, bucket elevator. Dan untuk gerakan horizontal diperlukan crane pada truk yang digerakkan mesin atau tangan, crane penggerak tetap, dan berbagai jenis konveyor. Ada beberapa alat yang dapat bergerak mengikuti jalur yang berliku dan ada yang hanya dapat bergerak lurus dalam satu arah.

4. Cara menyusun muatan pada tempat asal, akhir, dan antara.

Pemuatan ke kendaraan dan pembongkaran muatan ditempat tujuan sangat berbeda, karena beberapa jenis mesin dapat memuat secara mekanis, sedangkan pada mesin lainnya membutuhkan alat tambahan khusus atau bantuan operator.

5. Karakteristik proses produksi yang terlibat dalam pemindahan muatan. Gerakan penanganan bahan berkaitan erat, bahkan terlibat langsung dengan proses produksi. Misalnya: crane khusus pada pengecoran logam, penempaan

dan pengelasan; konveyor pada pengecoran logam dan perakitan; pada permesinan dan pengecatan.

6. Kondisi lokal yang spesifik.

Hal ini meliputi luas dan bentuk lokasi, jenis dan desain gedung, keadaan permukaan tanah, susunan yang mungkin untuk unit proses, debu, kelembaban lingkungan, adanya uap dan berbagai jenis gas lainnya, dan temperatur.

2.5 Bucket Elevator

Bucket elevator digunakan untuk pengangkutan material atau semen

secara vertikal terdiri dari rangkaian bucket yang ditumpuk pada suatu chain atau

belt dan dua buah katrol yang terletak di atas dan di bawah yang digerakkan

menggunakan sebuah motor. Bucket elevator memungkinkan suatu material yang kasar atau berat dapat dibawa secara vertikal.

Material yang diumpankan akan disimpan dalam bucket-bucket yang tersusun sedemikian rupa dengan interval jarak tertentu. Kemudian material tersebut akan diangkut secara vertikal menggunakan katrol yang digerakan dengan motor. Ketika bucket yang mengangkut material sudah sampai di atas maka dilakukan proses pengosongan dengan menuang material ke suatu wadah. Kecepatan rata-rata dari bucket elevetor pada industri semen antara 1,2 dan 2 m/s.

Bucket elevator juga dilengkapi dengan overspeed monitor yang dapat

mengetahui keadaan bucket elevator untuk menghindari chain atau belt bucket

elevator dari resiko kelebihan panas yang dapat menyebabkan slip pada chain

atau belt tersebut (Duda, 1984).

Bucket elevator adalah alat angkut yang sangat efisien, tetapi lebih mahal dabanding dengan konveyor scarper (carukan). Bucket elevator lebih efisien karena tidak terjadi gesekan antara bahan olah dengan wadahnya. Hal ini mungkin karena setiap mangkuk bebas tidak bergeseran dengan dinding, tidak seperti konveyor scraper.

Menurut Brook (1971), untuk pengangkutan vertical bahan lepas, malalui tinggi terbatas, beberapa bentuk bucket elevator meerupakan system yang tepat. Sebagai tambahan beberapa versi digunakansebagai bagian dari proses, bagian

untuk pemisahan padatan dari campuran cairan dan padatan, dimana mangkuk berlubang digunakan untuksaluran keluar cairan. Pemasukan pada bucket elevator biasnya dilakukan pada bagian yang terendah, sehingga mangkuk dapat mengumpulkan bahan dan bermacam-macam bentuk pengeluaran yang digunakan.

Selanjutnya Srivastava et al (1993) menambahkan, buket elevator umumnya digunakan untuk pengangkutan vertikal bahan-bahan aliran bebas seperti: biji-bijian kecil dan pellet. Bucket elevator terdiri dari mangkuk-mangkuk dengan jarak yang seimbang yang dikaitkan pada sabuk/belt. Sabuk membungkus sepanjang dua pully yang diletakkan diatas dan dibawah. Sabuk berputar menggerakkan mangkuk berisi biji-bijian dari bawah dan membawanya ke atas.

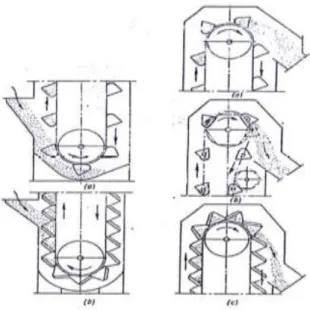

Cara kerja bucket elevator yaitu material curah bulk material) masuk ke corong pengisi (feed hopper) pada bagian bawah elevator (boot). Material curah ditangkap bucket yang bergerak, kemudian oleh bucket dibawa keatas. Setelah sampai pada roda gigi atas, material dikeluarkan kea rah corong keluar (discharge spout), hal ini dapat dilihat pada gambar 2.4

Gambar 2.4 Cara kerja bucket

a. scooping bucket ; b. direct fill bucket; c. centrifugal; d. grafity (Zainuri 2006)

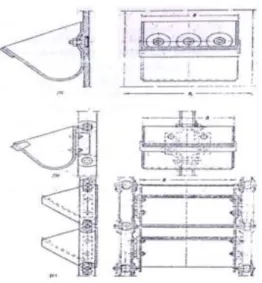

Jenis bucket yang sering digunakan adalah adalah :

2. Sahllow bucket yaitu sudut potong 450 untuk bahan yang mengandung uap air, agak sukar mengalir

3. V-bucket untuk material berat

Gambar 2.5 Jenis-jenis bucket

a. deep bucket b. shallow bucket c. V-type bucket

Sedangkan menurut Henderson and Perry (1989) ada tiga macam tipe pengeluaran bucket elevator :

a. Tipe pengeluaran centrifugal

Banyak digunakan untuk penanganan biji-bijian yang berukuran kecil pada elevator dan pabrik pengolahan. Mangkuk dipasang pada sabuk b. Tipe perfect discharge

Mangkuk biasanya pada rantai dijalankan dengan kecepatan lambat. Alat ini dipergunakan untuk bahan yang mudah rusak atau tidak dapat diangkut bila menggunakan kecepatan tinggi, juga bagi perusahaan pertanian yang menginginkan biaya permulaan yang rendah

c. Tipe penyedokan yang terus menerus.

Digunakan untuk tugas-tugas berat, ditambang batubara, pengangkutan pasir dan sebagainya. Pada bagan pelepasan bahan dihitung mendahului mangkuk.

Pelepasan centrifugal membutukan sabuk atau transmisi yang tepat sehingga bahan jatuh tercurah pada tempat yang inginkan. Analisany dapat dilihat pada uraian berikut :

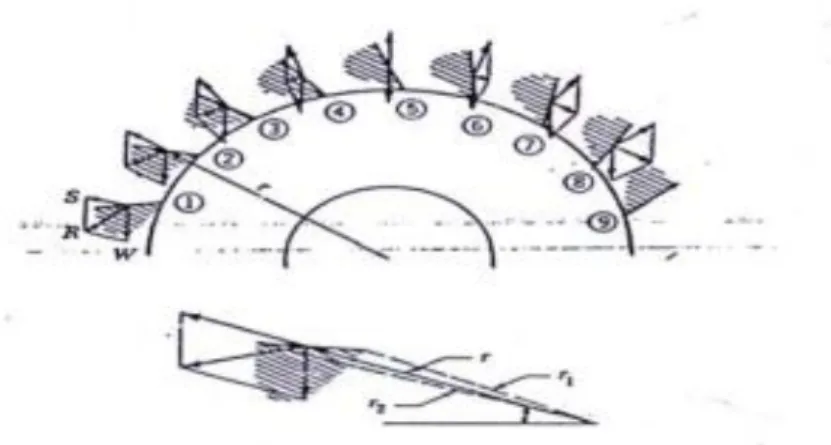

Gambar 2.6 Diagram gaya yang dialami biji-bijian sewaktu berada pada mangkuk sendokan saat pelepasan. jari efektif mangkuksendokan saat pelepasan.

Jari-jari efektif mangkuk sendokan saat pelepasan berkisar dari r1 ke r2

Gambar 2.3 menunjukkan bagian atas mangkuk-mangkuk pada saat dia berada di atas. Pada saat mangkuk berada di sekeliling roda bagian atas, maka bahan olah yang berada di dalamnya dipengaruhu oleh gaya. Gaya-gaya tersebut adalah gaya berat W dan dan gaya sentrifugal S yang bekerja dengan arah radial, sehingga di dapat persamaan gaya sentrifugal

Di mana W : berat bahan olah dalam mangkuk, kg V : Kecepatan tangensial, m/menit

g : Percepatan grvitasi, m/detik2 r : jari-jari efektif, m

Resultan kedua gaya tersebut adalah R, gambar 2.3, gaya ini menentukan titik di mana penumpahan terjadi. Dapat dilihat, bahwa R pada posisi 1 dan 2 dengan berbagai arahnya menunjukkan bahwa bahan olah masih berada dalam mangkuk. Pada posisi 5, gaya S dan W sama besar tetapi saling berlawanan arahnya, sehingga R sama dengan 0 (nol), yang menunjukkan bahwa tidak ada gaya yang bekerja pada bahan.

Pelepasan dimulai pada titik ini, dimana kecepatan permulaan dan arah lintasan dapat diduga dengan menggunakan kecepatan proyek putaran puli di titik ini. Pada puncak gaya S dan W harus sama besarnya yaitu :

Sehingga Jika

Dimana N = jumlah putaran pully setiap menit

Maka

Berdasarkan system transmisi, bucket elevator dibedakan menjadi 2 macam yaitu : menggunakan transmisi sabuk (belt) dan menggunakan transmisi rantai (chain). Untuk memilih salah satu dari kedua tipe tersebut, pertimbangan utamanya adalah factor temperature material yang diangkut, transmisi yang dihantarkan, perawatan dan umur pakai.

2.6 Kapasitas Bucket Elevator

Kapasitas bucket elevator tergantung pada kapasitas masing-masing bucket, jarak antar bucket, dan kecepatan sabuk (belta) atau rantai yang membawa bucket. Jarak antar bucket ditentukan oleh bentuk bucket dan sifat pengeluaranya. Kapasitas bucket dipertimbangkan menjadi 85%-90% dari volume pembongkaran untuk kecepatan tinggi, jika bahan disusun terhadap beban di atas pusat poros kaki. Jika bahan di bawah, kapasitas menjadi berkuarng 80% dari volume pembongkaran. Pada kecepatan sedang bucket diharapkan mengisi 90% volume pembongkaran. Berikut persamaan yang digunakan untuk menentukankapasitas bucket elevator.

2.7 Daya Bucket Elevator

Kebutuhan daya untuk mengoperasikan bucket elevator adalah meliputi : kebutuhan untuk mengangkat bahan, untuk menggayung bahan masuk ke dalam bucket, untuk pengeluaran bahan, untuk memindahkan keseluruhan udara dan menahan gesekan berlebih dalam bearing dan komponen bergerak lainya. Pada umumnya bucket elevator memiliki efisien yang tinggi. Pada prakteknya ditemukan kebutuhan daya kuda teoritis untuk pengangkatan bahan membutuhkan penigkatan 10-15% mencapai kebutuhan daya actual. Berikut persamaan yang digunakan untuk mendapatkan kebutuhan daya teoritis.

2.8 Desain

Menurut Ullman (1992) membangun suatu produk yang dapat dirakit dari suatu kebutuhan awal bukanlah pekerjaan mudah. Prosesnya berbeda dari produk ke produk dan dari industry ke industry. Ada tiga fase penting selama proses desain suatu produk, yaitu : perencanaan spesifikasi, desain konsep dan desain produk

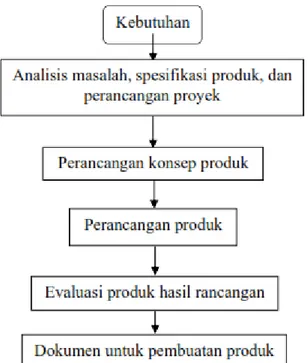

Menurut Harsokoesoemo (1999), perancangan adalah kegiatan awal dari usaha merealisasikan suatu produk yang keberadaanya dibutuhkan oleh masyarakat untuk meringankan hidupnya. Perancangan itu sendiri terdiri dari serangkaian kegiatab yang berurutan, oleh karena itu perancangan kemudian disebut sebagai proses perancangan yang mencakup seluruh kegiatan yang terdapat dalam proses perancangan tersebut. Kegiatan-kegiatan dalam dalam proses perancangan disebut fase. Salah satu deskripsi proses perancangan adalah deskripsi yang menyebutkan bahwa proses perancangan terdiri dari fase-fase seperti pada gambar 2.7

BAB 3. METODOLOGI PERANCANGAN

3.1 Perancangan Bucket Elevator

Unit bucket elevator dirancang untuk memindahkan biji jagung dari unit pengering ERK-Hybrid ke ISD dengan kapasitas yang diharapkan 1.400 kg/ jam pada perbedaan elevasi 5,1 m. Hasil perancangan melalui analisis untuk pemenuhan kondisi yang ditetapkan tersebut menghasilkan spesifikasi unit : jumlah bucket 26 buah, volume bucket 0,5 liter, dan jarak antar bucket 0,3 m. Unit tersebut digerakkan oleh sebuah motor listrik bertenaga 550 Watt, dan dilengkapi sistem transmisi berupa sebuah gear box (rasio transmisi 1 : 30) dan sistem sabuk-puli (rasio transmisi 2 : 1).

3.2 Metode Uji Kinerja

Perlakuan uji kinerja pertama dilakukan secara curah pada kecepatan putar yang direncanakan 92 rpm dan 184 rpm. Perlakuan uji kinerja kedua dilakukan pada tiga tingkatan kadar air yang meliputi: kadar air kering panen (28 %), kadar air setengah kering (18 %) dan kadar air kering/aman untuk penyimpanan (14 %). Pengujian yang dilakukan meliputi : a) kapasitas, b) tingkat biji tersisa, c) tingkat biji rusak dan d) kebutuhan daya listrik.

a. Kapasitas

Untuk menghitung kapasitas kerja bucket elevator diperlukan data jumlah biji jagung yang dipindahkan dan waktu yang diperlukan dalam satu siklus tersebut. Kapasitas kerja bucket elevator diperoleh dengan persamaan :

...(1) di mana :

q : kapasitas kerja bucket elevator (kg/jam) n : jumlah biji jagung yang dipindahkan (kg)

b. Tingkat biji tersisa

Untuk mengukur biji tersisa, dilakukan penimbangan (1) bobot keseluruhan biji yang akan diangkut, (2) bobot biji yang tercecer di lantai luar

bucket elevator (setelah proses pemindahan), (3) bobot biji yang tertinggal di

bagian dasar bucket elevator. Tingkat biji tersisa diperoleh dengan persamaan :

...(2) di mana :

Btersisa : persen biji yang tercecer atau tidak terangkut (%)

n1 : bobot biji jagung yang tercecer di luar lantai bucket elevator (kg) n2 : bobot biji jagung yang tetinggal di bagian dasar bucket elevator (kg) n tot : bobot biji jagung keseluruhan yang diangkut (kg)

c. Tingkat biji rusak

Biji rusak akibat pemindahan bahan dengan bucket elevator diukur dengan mengambil sampel (270 gram) dari biji jagung yang telah dipindahkan. Dari sampel tersebut dipilah dan ditimbang biji rusaknya. Tingkat kerusakan biji dihitung dengan persamaan:

...(3) di mana :

Brusak : persen biji jagung yang rusak (%) mr : bobot biji jagung yang rusak (gram)

mt : bobot biji jagung sampel awal keseluruhan (gram)

d. Kebutuhan daya listrik

Hal-hal yang mempengaruhi konsumsi daya motor listrik untuk bucket

elevator adalah tegangan, arus dan waktu penggunaannya. Pengukuran tegangan

listrik dilakukan dengan multimeter dan pengukuran arus dilakukan dengan menggunakan clampmeter, sedangkan pengukuran waktu didasarkan pada lamanya proses pemindahan biji jagung dengan menggunakan stopwatch. Perhitungan daya listrik diperoleh dengan persamaan:

...(4) di mana

P : daya (Watt) V : tegangan (Volt) I : arus (Ampere)

BAB 4. HASIL DAN PEMBAHASAN

4.1 Hasil Rancangan Bucket Elevator

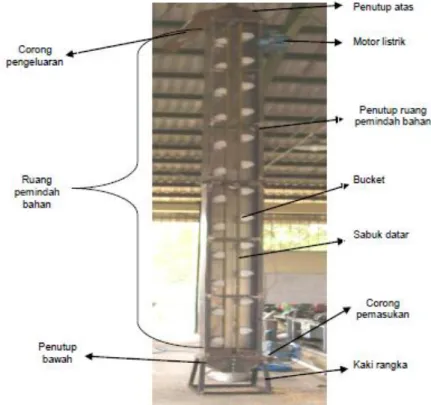

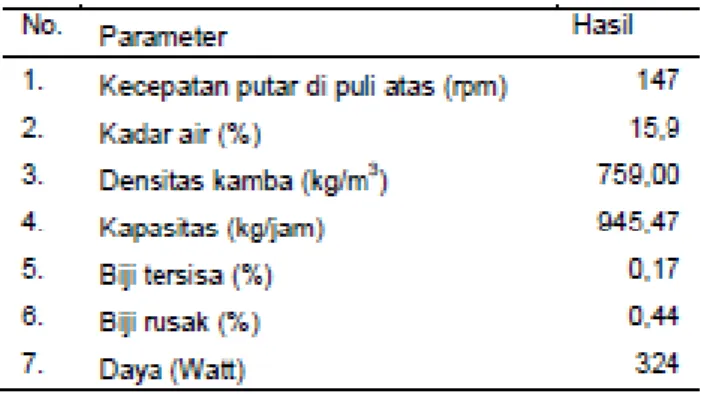

Gambar bucket elevator untuk pemindah bahan (biji jagung) hasil rancangan dapat dilihat dalam Gambar 1. Spesifikasinya disajikan pada Tabel 1.

Gambar 1 Bucket elevator hasil rancangan Tabel 1 Spesifikasi bucket elevator hasil rancangan

a. Daya Penggerak dan Sistem Transmisi

Setelah dilakukan perhitungan kebutuhan daya, maka dibutuhkan daya penggerak sebesar 308 Watt dengan putaran yang direncanakan sebesar 92 rpm. Karena sulit didapat motor penggerak dengan daya tersebut maka dipilih motor penggerak berdaya 550 Watt dengan putaran 1.400 rpm. Untuk memenuhi

kecepatan putar puli atas yaitu 92 rpm, maka dirancang sistem transmisi daya menggunakan sebuah gear box dengan perbandingan putaran 1:30 dan transmisi puli sabuk V.

Karena hasil pengujian dengan sistem transmisi tersebut masih lebih rendah dibandingkan kapasitas yang diharapkan, maka kecepatan putar ditingkatkan menjadi 184 rpm dengan mengganti rasio transmisi puli-sabuk V. Untuk sistem ini, daya penggerak yang diperlukan 324 Watt yang dapat dipenuhi dengan menggunakan motor listrik yang sama.

b. Kapasitas

Untuk memenuhi kapasitas pengangkutan biji jagung yang diharapkan yaitu 1.400 kg/jam, analisis rancangan menghasilkan spesifikasi bucket elevator sebagai berikut. Kecepatan sabuk hasil perhitungan adalah 0,433 m/detik dan dengan menggunakan puli atas berdiameter 9 cm, kecepatan putar puli atas 92 rpm. Volume bucket adalah 0,5 liter dan dengan spasi (jarak) antar bucket 0,3 m, diperlukan sejumlah 26 buah bucket untuk memenuhi ketinggian pengangkutan 5,1 m.

4.2 Hasil Uji Kinerja secara Curah

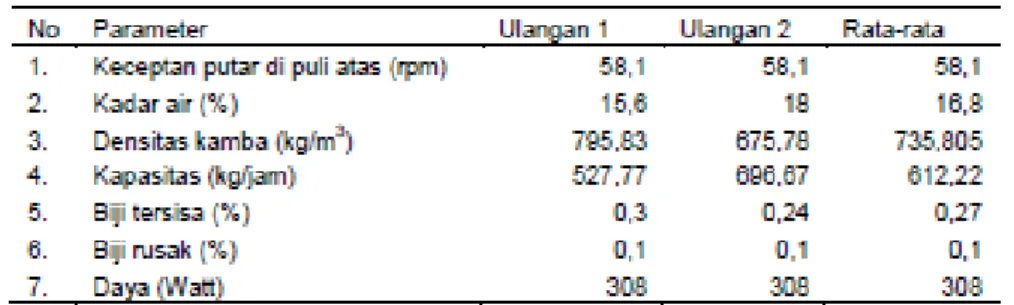

Uji kinerja secara curah yang dilakukan pada dua kecepatan putar puli atas, yaitu 92 rpm dan 184 rpm. Pengujian dengan kecepatan putar 92 rpm pada dua kali pengujian, menghasilkan data seperti pada Tabel 2.

Tabel 2 Hasil uji kinerja untuk pengujian pada kecepatan putar 92 rpm

Uji kinerja secara curah yang dilakukan pada kecepatan putar 184 rpm, menghasilkan data seperti pada Tabel 3.

Tabel 3 Hasil uji kinerja untuk pengujian pada kecepatan putar 184 rpm

a. Kapasitas

Kapasitas yang direncanakan adalah 1.400 kg/jam, sedangkan kapasitas yang dihasilkan dari pengamatan sebesar 612,22 kg/jam (pada kecepatan putar puli atas 58,1 rpm) dan 945,47 kg/jam (pada kecepatan putar puli atas 147 rpm). Nilai ini berbeda cukup signifikan, lebih rendah dari yang diharapkan. Penyebab dominan kapasitas tidak tercapai adalah laju pengumpanan bahan dari bak penampung ke corong pemasukan lebih rendah dari laju pemindahan. Laju pengumpanan dipengaruhi sifat-sifat bahan seperti kadar air, densitas kamba dan koefisien gesekan. Densitas kamba kecil, kadar air dan koefisien gesekan besar menyebabkan laju pengumpanan kecil dan demikian sebaliknya. Hal lainnya disebabkan oleh kecepatan putar puli atas (penggerak) bucket elevator yang dihasilkan lebih rendah dari yang direncanakan. Kecepatan putar puli atas (penggerak) yang direncanakan 92 rpm, ternyata yang dihasilkan hanya 58,1 rpm. Sedangkan untuk kecepatan putar yang direncanakan 184 rpm, ternyata yang dihasilkan hanya 147 rpm. Hal ini terjadi karena slip pada sistem transmisi puli-sabuk dari gear box (keluaran) ke puli atas (penggerak) bucket elevator. Slip yang terjadi pada kecepatan putar 92 rpm sebesar 36,85% dan slip yang terjadi pada kecepatan putar 184 rpm sebesar 20,11%. Untuk mengatasi hal tersebut maka perlu dimasukkan faktor slip dalam perancangan sistem transmisi puli-sabuk V. Selain itu, kapasitas tidak tercapai karena jumlah bahan yang diangkut masing-masing bucket tidak penuh atau hanya setengah sampai tiga per empat volume

b. Biji Tersisa

Biji tersisa rata-rata dari penggunaan mesin bucket elevator ketika kecepatan putar 58,1 rpm sebesar 0,27% dan ketika kecepatan putar 147 rpm sebesar 0,17%. Biji tersisa dari penggunaan bucket elevator disebabkan dua hal : 1) tercecer di lantai luar bucket elevator dan 2) tertinggal di bagian dasar bucket

elevator. Namun penyebab yang terbesar karena tercecer di lantai luar bucket elevator. Hal ini disebabkan oleh corong pemasukan yang terlalu kecil dan sudut

kemiringan kurang curam. Cara mengatasinya adalah dengan memperbesar corong pemasukan dan membuat sudut lebih curam serta menutup saluran dari bak penampung sehingga tidak ada celah ke luar bucket elevator.

c. Biji Rusak

Pada pengujian pertama, biji rusak rata-rata setelah dikeringkan dengan pengering ERK-Hybrid adalah 29,73%. Biji rusak ini sudah merupakan akumulasi kerusakan dari proses-proses sebelumnya. Setelah dipindahkan dengan bucket

elevator pada kecepatan putar 58,1 rpm adalah 29,83%. Sehingga terjadi

penambahan biji rusak akibat penggunaan mesin bucket elevator ketika kecepatan putar puli atas 58,1 rpm adalah sebesar 0,1%. Sedangkan pada pengujian kedua, biji rusak setelah dikeringkan dengan pengering ERK-Hybrid adalah 3,54% dan setelah dipindahkan dengan bucket elevator pada kecepatan putar 147 rpm adalah 3,98%. Sehingga terjadi penambahan biji rusak akibat penggunaan mesin bucket

elevator pada kecepatan putar puli atas 147 rpm adalah sebesar 0,44%.

Penambahan biji rusak yang dihasilkan sangat kecil, hal ini menunjukkan bahwa penggunaan bucket elevator sesuai untuk pemindahan bahan.

d. Daya Listrik

Daya listrik rata-rata dari hasil pengamatan pada penelitian ketika kecepatan putar 58,1 rpm adalah 308 Watt dan energi 665 Watt/jam dan ketika kecepatan putar 147 rpm membutuhkan daya sebesar 324 Watt dan energi 415 Watt/jam. Daya hasil pengamatan sudah sesuai, di mana kapasitas yang besar membutuhkan daya besar pula. Hal ini didukung oleh Srivastava et al (1993) yang menyatakan bahwa daya dipengaruhi densitas kamba, kecepatan gravitasi,

kapasitas dan tinggi pengangkutan. Dengan asumsi energi manusia per orang 2.500 kkal dan dibutuhkan tenaga 2 orang serta proses pemindahan biji jagung berlangsung 1,63 jam, maka energi yang terpakai 4754 Watt/jam. Jika dibanding dengan energi pemakaian bucket elevator 665 Watt/jam, maka terjadi penghematan energi sebesar 4.089 Watt/jam.

3. Hasil Pengujian pada Tiga Tingkatan Kadar Air

Hasil pengujian pada tiga tingkatan kadar air yaitu: rata-rata 14%, 18%, dan 28% disajikan pada Tabel 4.

Tabel 4 Hasil pengujian pada tiga tingkatan kadar air

a. Sudut Curah (Angle of Repose)

Definisi sudut curah adalah sudut permukaan bebas tumpukan bahan terhadap bidang horizontal. Sudut curah merupakan parameter yang dapat digunakan untuk menentukan kemampuan aliran. Dalam penelitian ini dilakukan pengukuran sudut curah pada tiga tingkat kadar air. Dari Tabel 4, didapatkan sudut curah bahan dengan kadar air 14% kecil, yaitu 25,110 dibanding dengan bahan dengan kadar air 18%, yaitu 31,630 dan bahan dengan kadar air 28%, yaitu 36,410. Hal ini dikarenakan bahan dengan kadar air 14% mempunyai kemampuan mengalir sangat bebas dibanding dengan bahan dengan kadar air 18% dan 28% yang hanya mengalir bebas. Interaksi kadar air terhadap sudut curah dapat dilihat pada Gambar 2.

Gambar 2. Interaksi kadar air terhadap sudut curah

Gambar 2 menunjukkan semakin besar kadar air maka sudut curah yang dihasilkan semakin besar. Hal ini dibenarkan oleh Wilcke B (1999) yang menyatakan sudut curah tergantung pada : ukuran dan bentuk biji, kadar air, kadar bahan baik atau asing, kehadiran jamur dan metode pengisian dan pengosongan bahan. Sudut curah ini berpengaruh pada laju aliran pengumpanan, untuk kasus bahan dengan kadar air tinggi, diperlukan sudut curah yang besar untuk memudahkan laju aliran pengumpanan.

b. Daya Listrik

Kebutuhan daya listrik untuk menggerakkan motor penggerak puli atas, saat pembebanan (pemindahan bahan jagung) untuk ketiga tingkat kadar air bahan yang diuji, tidak memberikan perbedaan yang nyata, yaitu rata-rata 345,12 Watt. Interaksi kadar air terhadap daya dapat dilihat pada Gambar 3.

Namun demikian, bila dihitung kebutuhan energi untuk pemindahan bahan yang sama (dengan daya yang sama), maka kebutuhan energi untuk memindahkan bahan berkadar air lebih tinggi memerlukan energi yang lebih besar. Untuk memindahkan 100 kg bahan berkadar air 28% dibutuhkan waktu 12 menit, sehingga konsumsi energinya adalah 69 Watt.jam, sedangkan untuk kadar air 18% dan 14% masing-masing 57 Watt.jam dan 34 Watt.jam. Interaksi kadar air terhadap energi dapat dilihat pada Gambar 4.

Gambar 4. Interaksi kadar air terhadap energi

c. Biji Tersisa

Biji tersisa pada kasus pengangkatan 100 kg bahan hanya disebabkan oleh bahan yang tertinggal di bagian dasar bucket elevator. Grafik interaksi kadar air terhadap biji tersisa dapat di lihat pada Gambar 5.

Gambar 5. Interaksi kadar air terhadap biji tersisa

Dari hasil pengamatan seperti pada Gambar 5, biji tersisa yang terjadi lebih besar pada tingkat kadar air bahan yang lebih tinggi. Hal ini dikarenakan

bahan dengan kadar air kering (14 %) dengan mudah dapat mengalir dengan bebas ke masing-masing bucket sehingga hanya sedikit yang tertinggal di bagian dasar bucket elevator. Sebaliknya bahan dengan kadar air setengah kering (18%) dan bahan dengan kadar air kering panen (28 %) mempunyai sifat kohesi sehingga menyebabkan bahan tidak dapat mengalir dengan bebas ke masing-masing bucket.

d. Biji Rusak

Tingkat kerusakan biji pada pengujian dengan kadar air 14,18 dan 28 % berturut–turut adalah 0,98 %, 1,31 % dan 2,25 %. Hal ini dapat dilihat pada Gambar 6.

Gambar 6. Interaksi kadar air terhadap biji rusak

Gambar 6 menunjukkan bahwa biji jagung dengan kadar air lebih tinggi menyebabkan tingkat kerusakan yang lebih besar. Hal ini dikarenakan bahan dengan kadar air kering (14%) tidak mudah retak ketika berbenturan dengan bagian bucket dan dicurahkan, dibandingkan dengan bahan berkadar air setengah kering (18%) dan bahan berkadar air kering panen (28%).

e. Kapasitas

Kapasitas dengan tingkat kadar air berbeda menghasilkan nilai yang berbeda secara signifikan. Hal ini dapat dilihat pada gambar 7.

Gambar 7. Interaksi kadar air terhadap kapasitas

Kecepatan putar puli atas yang direncanakan 184 rpm, ternyata yang dihasilkan hanya 147 rpm, sehingga kapasitas yang direncanakan belum tercapai. Hal ini karena terjadi slip pada sistem transmisi puli-sabuk V dari gear box (keluaran) ke puli atas (penggerak) bucket elevator. Slip yang terjadi pada kecepatan putar 184 rpm berkisar antara 15,22-17,39%. Selain itu, kapasitas tidak tercapai karena volume bucket tidak terisi penuh, khususnya pada kasus pemindahan bahan berkadar air tinggi. Bahan dengan kadar air kering (14%) terangkut setengah sampai tiga per empat volume bucket dan waktu angkutnya lebih cepat yaitu 6 menit untuk 100 kg bahan. Kapasitas pengangkutan dengan kadar air kering tersebut lebih besar dibandingkan dengan bahan yang berkadar air setengah kering (18%) dan berkadar air kering panen (28%), di mana bahan yang terangkut hanya seperempat sampai setengah volume bucket sehingga waktu angkut untuk 100 kg bahan lebih lama, yaitu masing-masing 10 menit dan 12 menit. Laju pemindahan tidak sama dengan laju pengumpanan dari ERK-Hybrid, dimana laju pengumpanan dari ERK-Hybrid lebih kecil dari laju pemindahannya.

BAB 5. KESIMPULAN

1. Mesin bucket elevator hasil desain secara fungsional dapat memindahkan bahan dari pengering (ERK)–ISD dan dapat menunjang alat pengering Efek Rumah Kaca (ERK)-Hybrid dan In-Store Dryer (ISD).

2. Kapasitas yang diharapkan (1.400 kg/jam) tidak dapat tercapai sepenuhnya, hanya 945,47 kg/jam, karena laju pengumpanan yang lebih rendah dari laju pemindahan, adanya slip pada sistem transmisi puli-sabuk V pada penggerak bucket elevator, tidak terpenuhinya volume bucket dan jarak antar bibir bucket dengan lubang corong pemasukan yang lebar. 3. Biji tersisa akibat penggunaan bucket elevator terbesar disebabkan tercecer

di lantai luar bucket elevator. Biji tersisa berkisar antara 0,17%-0,27%. 4. Tingkat kerusakan biji jagung akibat penggunaan bucket elevator relatif

rendah berkisar 0,1-0,44%. Kerusakan biji lebih besar terjadi pada kadar air yang lebih tinggi.

5. Daya listrik yang dibutuhkan untuk pengoperasian bucket elevator ini adalah rata-rata 345,12 Watt dan energi per ton 345Watt/jam.

DAFTAR PUSTAKA

Di Martino, Vittorio and Nigel Corlett. (1998). Work organization and

ergonomics. Geneva:International Labour office (ILO)

Djulin A, Nizwar S, Faisal K. 2003. Perkembangan Sistem Usahatani Jagung. Prosiding Ekonomi Jagung Indonesia. Badan Litbang Pertanian.

Exxon Chemical. 1994.Risk identification and priolitalitation Checklist for

manual material Handling. Exxon Chemical

Kominfo. 2007. Produksi Jagung 2007 Diperkirakan Mencapai 12,38 Juta Ton. http://www. kominfo. go.id. [6 April 2008].

Simatupang P. 2003. Daya Saing dan Efisiensi Usahatani Jagung Hibrida di

Indonesia. Pusat Penelitian Sosial Ekonomi Pertanian. Badan Litbang

Pertanian.

Srivastava AK, Goering CE, Rohrbach RP. 1993. Engineering Principles of

Agricultural Machines. USA : American Society of Agricultural Engineers.

Wilcke B. 1999. Calculating Bushels. University of Minnesota. USDA and Minnesota Counties Coorperating.