KILANG PARAXYLENE PT. PERTAMINA (Persero)

RU IV CILACAP – JAWA TENGAH

LAPORAN KERJA PRAKTIK

Oleh:

Kania Dewi

102316052

PROGRAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

v

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Esa karena atas rahmat-Nya penyusunan Laporan Kerja Praktik yang berjudul “Analisis Variabel Proses pada Unit 89-Isomar di Kilang Paraxylene PT.Pertamina (Persero) RU IV Cilacap-Jawa Tengah” ini dapat diselesaikan. Laporan Kerja Praktik ini disusun sebagai salah satu syarat kelulusan mata kuliah Kerja Praktik program Strata I Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pertamina. Kegiatan Kerja Praktik berlangsung di PT. Pertamina (Persero) Refinery Unit IV selama kurang lebih 2 bulan, yaitu dimulai dari tanggal 1 Juli 2019 hingga 16 Agustus 2019.

Kerja Praktik ini bertujuan untuk mengetahui tingkat penerapan teori yang diperoleh saat perkuliahan dengan proses operasi nyata yang ada di lapangan. Laporan Kerja Praktik disusun berdasarkan kegiatan orientasi khususnya di Kilang Paraxylene Cilacap (KPC), data-data literatur, penjelasan dari pembimbing, process engineer, dan operator di control room. Oleh karena itu, penyelesaian Laporan Kerja Praktik ini tidak lepas dari bimbingan dan bantuan dari berbagai pihak sehingga penulis ingin mengucapkan terima kasih kepada :

1. Allah SWT yang Maha Pengasih dan Penyayang.

2. Keluarga yang senantiasa memberikan do’a, motivasi, dan dukungan baik moral maupun materiil.

3. Bapak Eduardus Budi Nursanto, Ph.D. selaku Kepala Prodi Teknik Kimia Universitas Pertamina.

4. Ibu Catia Angli Curie, S.T, MS selaku Dosen Pembimbing Kerja Praktik Universitas Pertamina.

5. Ibu Ika Dyah Widharyanti, S.T, MS selaku Koordinator Kerja Praktik Universitas Pertamina. 6. Mas Adnan Gigih Wibowo selaku pembimbing selama melaksanakan Kerja Praktik di

PT.Pertamina (Persero) RU IV Cilacap-Jawa Tengah.

7. Semua pekerja process engineering yang telah bersedia memberikan ilmu dan bimbingannya kepada penulis.

8. Semua staff yang telah senantiasa memperlancar akses penulis selama bekerja di kantor maupun di Kilang Paraxylene.

9. Firsta Nisa Farhang dan Thalia Alfaresa selaku rekan tim yang telah berjuang bersama selama masa Kerja Praktik.

10. Semua pihak yang telah membantu dalam penyusunan Laporan Kerja Praktik ini namun tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa dalam penyusunan Laporan Kerja Praktik ini masih terdapat keterbatasan dan kekurangan. Oleh karena itu, penulis mengharapkan kritik dan saran yang membangun.

Cilacap, 5 Agustus 2019

vi

DAFTAR ISI

LEMBAR PENGESAHAN ... ii

LEMBAR PERSETUJUAN... iii

SURAT TUGAS KERJA PRAKTIK ... iv

KATA PENGANTAR ... v

DAFTAR ISI ... vi

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

DAFTAR LAMPIRAN ... ix

BAB I ... 1

PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Tujuan Kerja Praktik ... 1

1.3 Waktu & Tempat Kerja Praktik ... 2

BAB II ... 3

PROFIL PERUSAHAAN ... 3

2.1 Sejarah Singkat PT.Pertamina (Persero) Refinery Unit IV Cilacap ... 3

2.2 Gambaran Umum Kilang Paraxylene Cilacap (KPC) ... 6

2.2.2 Unit-unit yang terdapat di Kilang Paraxylene ... 7

BAB III ... 10

KEGIATAN KERJA PRAKTIK... 10

3.1 Kegiatan Kerja Praktik di Kilang Paraxylene Cilacap ... 10

3.2 Tugas Khusus ... 10

3.2.1 Unit 89 : Isomar Unit ... 10

BAB IV ... 15

HASIL KERJA PRAKTIK ... 15

4.1 Pengumpulan Data ... 15

4.2 Pengolahan Data... 15

4.2.1 Suhu dan Tekanan Reaktor ... 15

4.2.2 Reaction Severity “D” dan C8 Aromatik Ring Loss ... 16

4.2.3 Liquid Hourly Space Velocity (LHSV) ... 19

4.2.4 Tekanan Parsial Hidrogen (ppH2) ... 20

BAB V ... 25

vii

5.1 Senyawa Hidrokarbon ... 25

5.1.1 Senyawa Golongan Parafin ... 25

5.1.2 Senyawa Golongan Olefin ... 25

5.1.3 Senyawa Golongan Naftenik ... 25

5.1.4 Senyawa Golongan Aromatik ... 25

5.2 Katalis ... 26

5.2.1 Katalis Isomar ... 26

5.3 Reaktor ... 26

5.3.1 Reaktor Batch ... 26

5.3.2 Reaktor Alir Kontinu (Continuous Flow Reactor) ... 27

5.3.3 Reaktor Semi-Batch ... 29 5.4 Distilasi ... 30 5.4.1 Distilasi Sederhana ... 30 5.4.2 Distilasi Fraksionasi... 31 5.4.3 Distilasi Uap ... 32 5.4.4 Distilasi Vakum... 32 BAB VI ... 33

KESIMPULAN DAN SARAN ... 33

6.1 Kesimpulan ... 33

6.2 Saran ... 34

DAFTAR PUSTAKA ... 35

viii

DAFTAR GAMBAR

Gambar 2.1 PT.Pertamina (Persero) RU IV Cilacap ... 3

Gambar 2.2 Konfigurasi kilang minyak PT.Pertamina RU IV Cilacap ... 5

Gambar 2.3 Diagram Blok Aromatik Compleks KPC ... 8

Gambar 3.1 Reaksi Isomerisasi Mixed Xylene dengan fungsi asam pada katalis...11

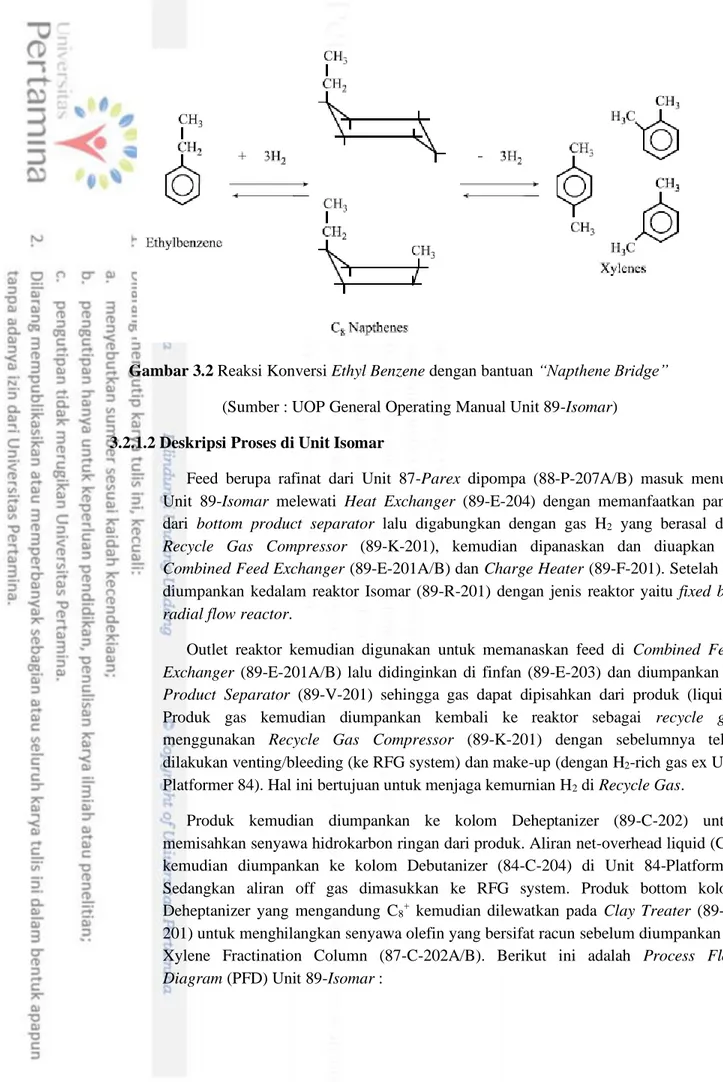

Gambar 3.2 Reaksi Konversi Ethyl Benzene dengan bantuan “Napthene Bridge” ... 12

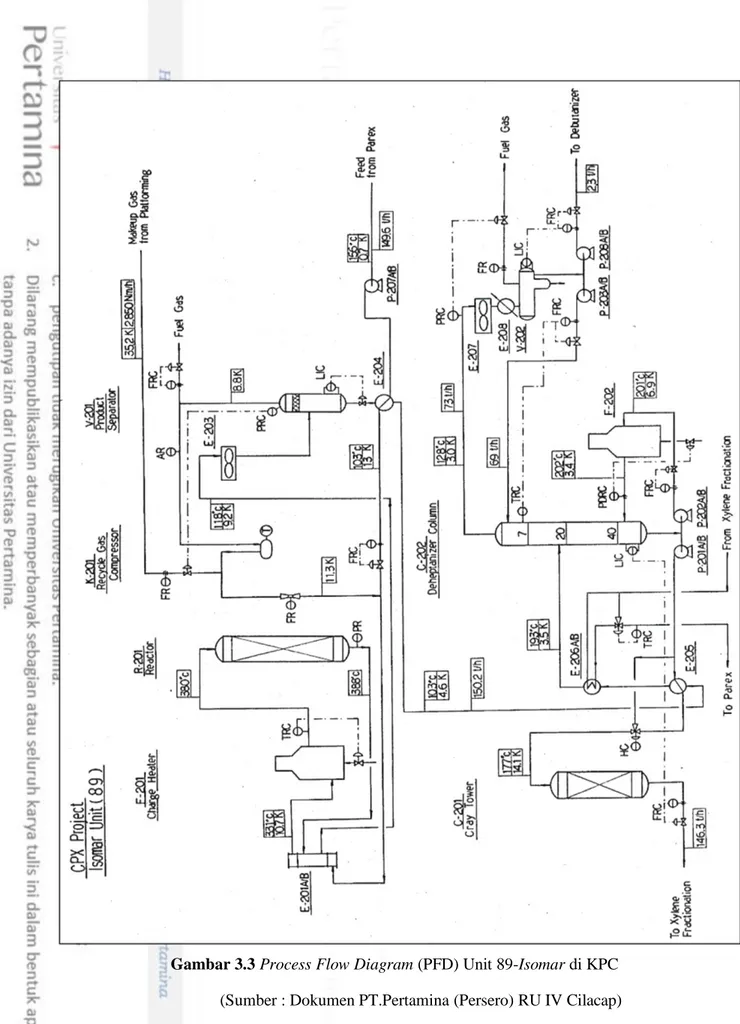

Gambar 3.3 Process Flow Diagram (PFD) Unit 89-Isomar di KPC ... 13

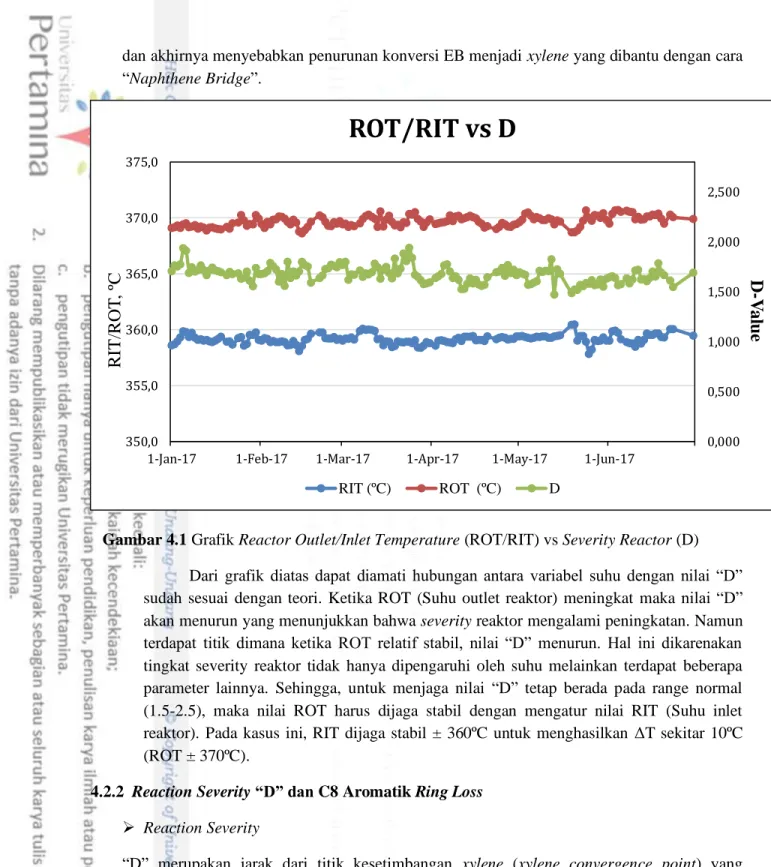

Gambar 4.1 Grafik Reactor Outlet/Inlet Temperature (ROT/RIT) vs Severity Reactor (D) ... 16

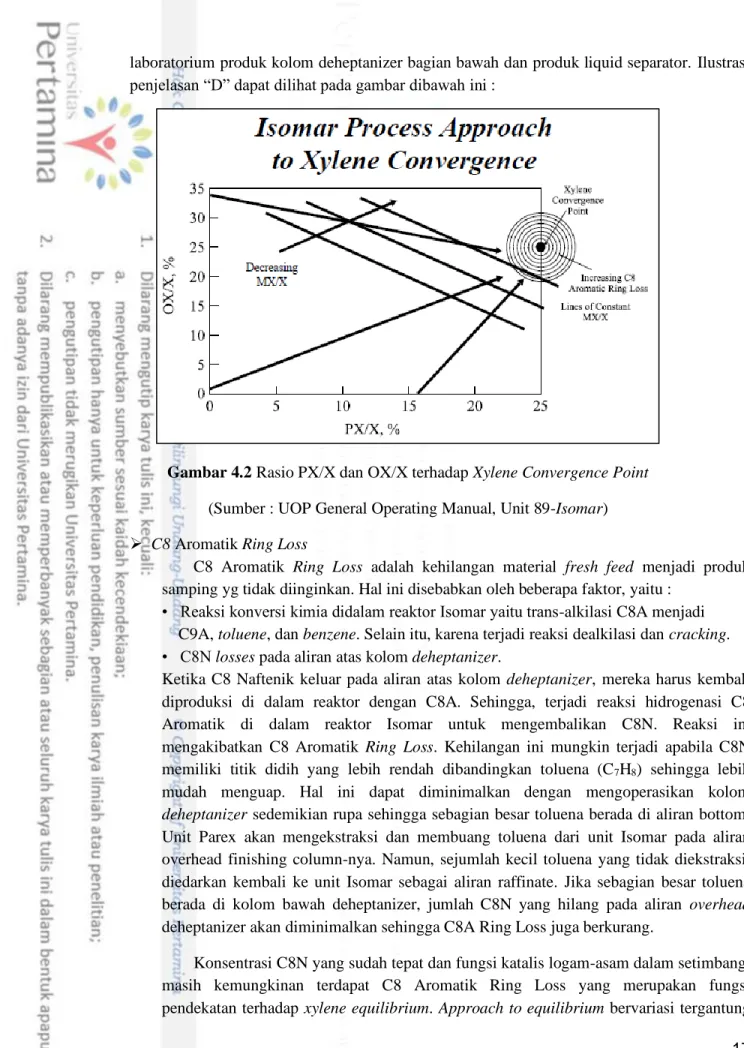

Gambar 4.2 Rasio PX/X dan OX/X terhadap Xylene Convergence Point ... 17

Gambar 4.3 Grafik Profil nilai D (Severity Reactor) vs C8 Aromatik Ring Loss ... 18

Gambar 4.4 Grafik profil LHSV terhadap C8 Aromatik Ring Loss... 19

Gambar 4.5 Grafik profil tekanan parsial hidrogen (ppH2) terhadap rasio H2/HC ... 21

Gambar 4.6 Grafik rasio H2/HC terhadap kemurnian hidrogen (H2 Purity) ... 22

Gambar 4.7 Grafik rasio H2/HC terhadap aliran H2 Recycle Gas ... 23

Gambar 4.8 Grafik profil tekanan parsial hidrogen (ppH2) terhadap tekanan produk separator ... 24

Gambar 5.1 Reaktor Batch ... 27

Gambar 5.2 Reaktor Alir Tangki Berpengaduk (RATB/CSTR) ... 28

Gambar 5.3 Reaktor Alir Pipa (RAP/PFR) ... 28

Gambar 5.4 Fixed Bed Reactor/ Packed Bed Reactor (PBR) ... 29

Gambar 5.5 Reaktor Semi-Batch ... 30

Gambar 5.6 Rangkaian Alat Distilasi Sederhana ... 31

ix

DAFTAR TABEL

Tabel 2.1 Sejarah Refinery Unit IV Cilacap...4

Tabel 2.2 Kapasitas Desain Tiap Unit di Kilang Paraxylene Cilacap ... 9

DAFTAR LAMPIRAN

Lampiran 1 : Data untuk gambar 4.1 ... 36Lampiran 2 : Data untuk gambar 4.3 ... 38

Lampiran 3 : Data untuk gambar 4.4 ... 40

Lampiran 4 : Data untuk gambar 4.5 ... 42

Lampiran 5 : Data untuk gambar 4.6 ... 44

Lampiran 6 : Data untuk gambar 4.7 ... 46

Lampiran 7 : Data untuk gambar 4.8 ... 48

Lampiran 8 : Daftar Hadir Kerja Praktik... 52

Lampiran 9 : Surat Keterangan Selesai Kerja Praktik... 54

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Xylene merupakan salah satu jenis hidrokarbon aromatik, terdiri dari benzene yang

berikatan dengan dua metil dan dapat diproduksi melalui proses reformasi katalitik naptha. Proses ini dapat menghasilkan campuran xylene yang terdiri dari berbagai jenis isomer xylene yaitu

paraxylene, metaxylene, dan orthoxylene. Paraxylene merupakan senyawa C8 aromatik yang telah

mengalami proses isomerasi sehingga distribusi komponennya mendekati kesetimbangan campuran (equilibrium mixture). Di industri kimia, Paraxylene telah digunakan secara luas sebagai bahan baku beberapa material sintesis seperti produksi terepthalic acid pada pabrik

polyester. Sehingga, paraxylene termasuk salah satu isomar dengan nilai jual paling tinggi.

Sebagai unit pengolahan minyak bumi yang terintegrasi dengan industri petrokimia, PT.Pertamina (Persero) RU IV Cilacap telah membangun Kilang Paraxylene Cilacap (KPC) guna memenuhi kebutuhan produksi paraxylene dan sebagai bentuk usaha peningkatan nilai tambah produksi kilang BBM. Terdapat berbagai jenis unit proses utama di dalam KPC, salah satunya adalah unit 89-Isomar. Unit ini memegang peranan penting dalam produksi paraxylene karena didalamnya terjadi reaksi isomerisasi mixed xylene dan konversi ethylbenzene serta C9 Aromatik.

Tujuan utama proses pada unit ini adalah untuk menghasilkan campuran xylene dengan distribusi komponen mendekati kesetimbangan. Produk unit Isomar nantinya akan dikirim ke unit Xylene

Fractination lalu unit Parex untuk diproses lagi hingga menghasilkan paraxylene.

Kondisi operasi selama proses sangat penting karena akan menentukan nilai-nilai pada variabel proses yang dapat mempengaruhi kinerja setiap alat didalam unit 89-Isomar. Nilai-nilai tersebut harus dijaga dalam keadaan optimum agar dapat menghasilkan produk dengan kualitas sesuai dengan spesifikasi yang diinginkan. Oleh karena itu, penulis menyusun laporan Kerja Praktik ini yang berjudul “Analisis Variabel Proses pada Unit 89-Isomar di Kilang Paraxylene PT.Pertamina (Persero) RU IV Cilacap-Jawa Tengah”.

1.2 Tujuan Kerja Praktik

Kerja Praktik ini bertujuan untuk :

1. Memenuhi syarat dalam menyelesaikan studi di Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pertamina.

2. Memperoleh masukan kompetensi yang diperlukan PT.Pertamina (Persero) RU IV Cilacap terhadap tenaga ahli khususnya program studi Teknik Kimia.

3. Dapat meningkatkan kualitas pendidikan agar menghasilkan lulusan yang sesuai dan dibutuhkan oleh dunia kerja sehingga terjadi “Link and match”.

4. Memahami ilmu-ilmu yang telah didapat pada masa perkuliahan dan menerapkannya pada proses operasi baik secara langsung maupun tidak langsung di lapangan.

5. Mampu melihat relasi nilai-nilai pada data variabel proses dalam jangka waktu 6 bulan dari Januari 2017 hingga Juni 2017.

2 6. Menentukan jenis-jenis variabel proses penting didalam unit 89-Isomar.

7. Menganalisis pengaruh variabel proses terhadap kinerja proses unit 89-Isomar agar dapat beroperasi pada keadaan optimum.

1.3 Waktu & Tempat Kerja Praktik

Kerja Praktik ini dilaksanakan di PT. Pertamina (Persero) Refinery Unit IV yang dimulai dari tanggal 1 Juli 2019 hingga 16 Agustus 2019 terhitung 31 hari kerja (248 jam).

3

BAB II

PROFIL PERUSAHAAN

2.1 Sejarah Singkat PT.Pertamina (Persero) Refinery Unit IV Cilacap

PT.Pertamina (Persero) RU IV Cilacap merupakan salah satu Refinery Unit dengan kapasitas produksi terbesar dan hasil produk terlengkap bila dibandingkan dengan Refinery Unit lainnya. RU IV Cilacap mengolah minyak bumi (crude oil) yang berasal dari crude domestik dan crude

import dengan total kapasitas pengolahan crude sebesar 348.000 BSD. Sehingga, kilang ini

mampu memasok 34% kebutuhan BBM nasional atau 67% kebutuhan BBM di Pulau Jawa. Selain itu, kilang ini menjadi satu-satunya kilang di Indonesia yang memproduksi aspal dan base oil untuk kebutuhan pembangunan infrastruktur Indonesia (Pertamina (Persero), n.d.).

Tujuan pembangunan kilang minyak ini adalah untuk memenuhi kebutuhan BBM bagi masyarakat Pulau Jawa, mengingat secara geografis posisi kilang Cilacap terletak di sentral pulau Jawa atau dekat dengan konsumen terpadat penduduknya di Indonesia. Selain itu juga untuk mengurangi ketergantungan impor BBM dari luar negeri dan sebagai langkah efisiensi karena memudahkan supplai serta distribusi. (Berliana Wijayanti & Sari Nastiti, 2014)

Gambar 2.1 PT.Pertamina (Persero) RU IV Cilacap

Sejalan dengan visi Pertamina yaitu “Menjadi Perusahaan Energi Nasional Kelas Dunia pada tahun 2025” RU IV melakukan perubahan visi “Menjadi kilang minyak dan petrokimia yang unggul di Asia pada tahun 2020” yang mencerminkan RU IV senantiasa berupaya untuk memberikan yang terbaik bagi perusahaan serta kontribusi nyata bagi kesejahteraan bangsa dan negara (Pertamina (Persero), n.d.). Oleh karena itu, sejak dibangun pada tahun 1974 dan

4 beroperasi tahun 1976, RU IV Cilacap mengalami beberapa kali penambahan kapasitas dan kompleksitas, yaitu :

Tabel 2.1 Sejarah Refinery Unit IV Cilacap

Tahun Proyek Tujuan

1974 -1976 Middle East Crude

FOC I = 100 MBSD

LOC I = 80.000 Ton/Tahun

Asphalt = 245.000 Ton/Tahun

Utilities & Offsite

Memenuhi kebutuhan BBM dan Lube Base dalam negeri

1981 - 1983 Domestic Crude

FOC II = 200 MBSD

LOC II = 175.000 Ton/Tahun

Asphalt = 550.000 Ton/Tahun

Utilities & Offsite

Memenuhi pertumbuhan kebutuhan BBM, LPG, Lube Base dan Asphalt dalam negeri.

1988 – 1990

1996 – 1998

Naptha dari FOC II

Paraxylene = 270.000 Ton/Th

Benzene = 120.000 Ton/Tahun

Debottlenecking/ Proyek peningkatan kapasitas (FOC I = 118 MBSD, FOC II = 230 MBSD)

Lube Base = 480.000 Ton/Th

Memenuhi kebutuhan Paraxylene & Benzene dalam negeri dan luar negeri.

Memenuhi pertumbuhan kebutuhan BBM, LPG, Lube Base, dan Asphalt dalam negeri

2001 – 2005 Sulfur Recovery Unit

LPG = 400 Ton/Day

Sulfur = 70 Ton/Day

Recovery LPG dan memenuhi baku mutu limbah udara (SOX).

2011 – 2015 Instalasi Pengolahan Air Limbah (IPAL)

RFCC (62 MBSD)

Meningkatkan baku mutu limbah cair

Peningkatan yield valuable product seperti HOMC, LPG, dan Proylene

5 LPG Sweetening : 1.500 PSD

PRU : 430 TPD

Gasoline Hydrotreating : 38 MBSD

Ulitilities & Offsite

serta meningkatkan complexity index kilang RU IV

2016 – on going Proyek Langit Biru Cilacap (PLBC)

Meningkatkan kualitas BBM menjadi EURO 4.

Sumber : (Berliana Wijayanti & Sari Nastiti, 2014)

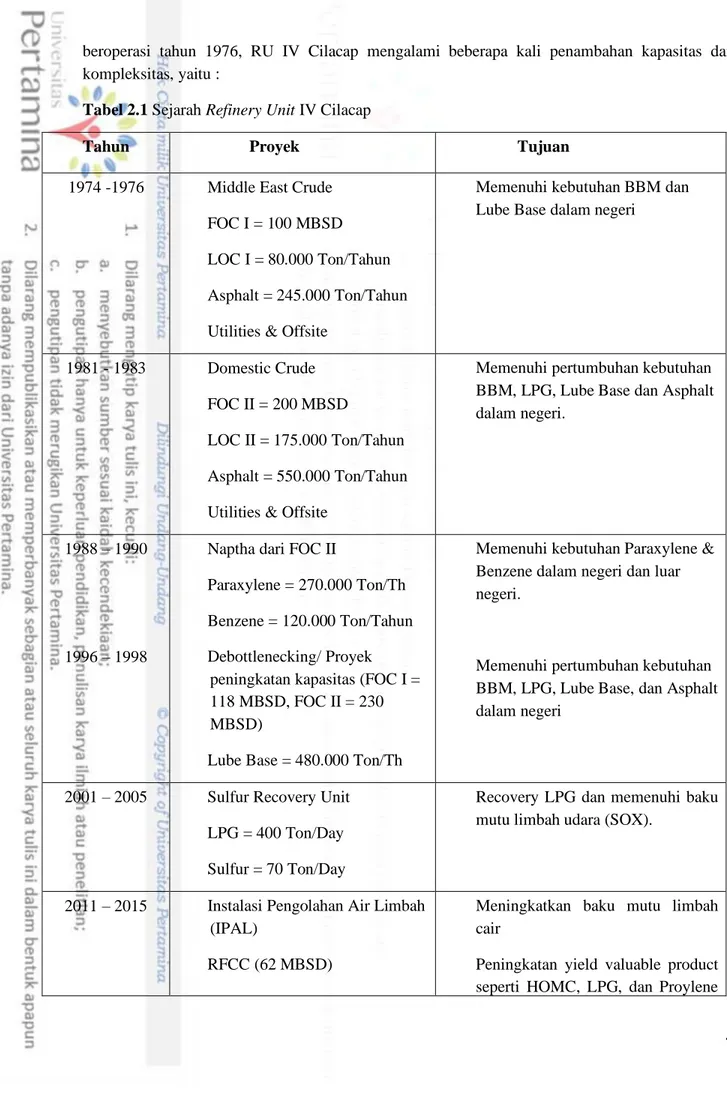

PT. Pertamina (Persero) RU IV Cilacap berlokasi di Jl. MT. Haryono Nomor 77, Lomanis, Cilacap, Jawa Tengah dengan luas area total 526,71 Ha. Secara umum, pembangunan kilang minyak di Cilacap dilaksanakan dalam beberapa tahap, yaitu :

• Kilang Minyak I (FOC I dan LOC I) • Kilang Minyak II (FOC II dan LOC II) • Kilang Paraxylene Complex

• Debottlenecking Project

• Kilang LPG dan Sulphur Recovery Unit (SRU) • Kilang Recid Fluid Catalytic Cracking (RFCC) • Kilang Proyek Langit Biru Cilacap (PLBC)

Garis besar konfigurasi kilang minyak di PT. Pertamina RU IV Cilacap dapat ditunjukkan pada gambar berikut :

Gambar 2.2 Konfigurasi kilang minyak PT.Pertamina RU IV Cilacap

6

2.2 Gambaran Umum Kilang Paraxylene Cilacap (KPC)

KPC mulai dibangun pada tahun 1988 dan sebagai kontraktor pelaksanaannya adalah Japan

Gasoline Corporation (JGC). Kilang ini mulai beroperasi setelah diresmikan oleh Presiden RI

pada 20 Desember 1990. Pembangunan kilang ini didasarkan pada pertimbangan tersedianya bahan baku Naptha dan sarana pendukung seperti tangki, dermaga, dan utilitas (Wahyuningtyas & Triesty, 2014). Tujuan dari pembangunan KPC ini adalah sebagai berikut :

• Memenuhi kebutuhan bahan baku paraxylene untuk pabrik Purified Terepthalic Acid (PTA) di Plaju, Sumatera Selatan.

• Menghemat devisa dengan tidak mengimpor paraxylene. • Meningkatkan nilai tambah terhadap naptha.

Kapasitas produksi KPC adalah 590.000 ton/tahun. Sejumlah 11.916,9 ton Naptha diolah per-hari menjadi beberapa produk yaitu : Paraxylene, Benzene, LPG, Raffinate, Heavy Aromate, dan Fuel

Gas/Excess. Produk paraxylene sebagian digunakan untuk memenuhi kebutuhan bahan baku ke

pusat aromatik Plaju dan sebagian lagi untuk diekspor. Sementara, produk benzene secara keseluruhan diekspor dan produk lainnya digunakan untuk memenuhi kebutuhan dalam negeri atau keperluan kilang sendiri (Berliana Wijayanti & Sari Nastiti, 2014). Secara garis besar, proses yang terjadi di KPC diklasifikasikan sebagai berikut :

1. Feed Preparation Unit

Unit ini bertujuan untuk mempersiapkan feed yang akan di proses, unit ini terdiri dari Naptha

Hydrotreating Unit (Unit 82).

2. Production

Unit ini memiliki tujuan untuk membentuk feed yang telah di persiapkan menjadi senyawa aromatik dan produk samping lainnya. Unit ini terdiri dari Platforming Unit dan CCR (Unit 84).

3. Product Separation Unit

Bertujuan untuk memisahkan feed menjadi produk-produk tertentu yang diinginkan. Unit ini terdiri atas beberapa unit, yaitu :

• Sulfolane unit (Unit 85) • Xylene Fraction Unit (Unit 87) • Parex Unit (Unit 88)

4. Product Increasing Unit

Unit ini bertujuan untuk mengkonversi dan meningkatkan yield produk yang dihasilkan. Unit ini terdiri dari :

• Tatoray Unit (Unit 86) • Isomar Process Unit (Unit 89)

7 2.2.1 Bahan Baku Utama Kilang Paraxylene Complex

Kilang Paraxylene menggunakan bahan baku utama Heavy Naphta yang berasal dari Fuel Oil

Complex (FOC) II dengan kapasitas unit 1.791 TPSD. Pada kondisi tertentu, feed KPC juga dapat

berasal dari Sour Naptha FOC I dan Tangki 36T-105 dan 106 (Wahyuningtyas & Triesty, 2014).

Heavy Naptha yang digunakan sebagai feed mempunyai batasan-batasan sebagai berikut:

➢ Specific Gravity : 0,76 ➢ Total Sulphur, Max atau Min (wt.ppm) : 200 atau 50 ➢ Total Chlorides (wt.ppm) : 1,0

➢ Total Nitrogen (wt.ppm) : 1,0

➢ ASTM Distilation, IBP atau EP (°C) : 85 atau 170 ➢ Bromine Number : 0,5

2.2.2 Unit-unit yang terdapat di Kilang Paraxylene 2.2.2.1 UNIT 82 : Naptha Hydrotreater

Fungsi utama unit ini adalah mempersiapkan heavy naptha yang terbebas dari kontaminasi berbagai impurities seperti sulfur, oksigen, nitrogen, logam-logam organik dan sebagainya. Senyawa tersebut dihilangkan karena dapat meracuni katalis pada Unit Platforming. Pemurnian ini dilakukan dengan menginjeksikan gas hidrogen dalam suatu reaktor katalis yaitu Ni-Mo Alumina.

2.2.2.2 UNIT 84 : CCR Platforming

Fungsi utama dari unit ini adalah untuk mengolah senyawa parafinik dan napthenik yang terdapat pada Treated Naptha menjadi senyawa aromatik untuk dijadikan

Paraxylene dan Benzene pada unit berikutnya. Hasil utama dari unit ini kemudian

akan dipisahkan antara Light Platformate dan Heavy Platformate. Light Platformate yang banyak mengandung benzene dan toluene akan dikirim ke Unit Xylene

Fractination. Sedangkan hasil berupa gas yaitu LPG dan hidrogen.

2.2.2.3 UNIT 85 : Sulfolane

Unit Sulfolane berfungsi untuk memisahkan gugus aromat dari gugus non-aromat secara ekstraksi dengan menggunakan pelarut sulfolane. Rafinat yang dihasilkan mengandung komponen-komponen non-aromat (parafin, olefin, dan naptha) yang disebut mogas dan ekstrak mengandung komponen aromat. Kemudian senyawa-senyawa tersebut dipisahkan di Sulfolane Benzene Column (SBC). Hasil atas berupa

benzene dan produk bawahnya adalah toluene dan C8+. Produk bawah ini kemudian

dipisahkan pada Sulfolane Toluene Column (STC). Produk toluene kemudian diumpankan ke Unit Tatoray dan produk bawah ke Unit Xylene Fractination.

8

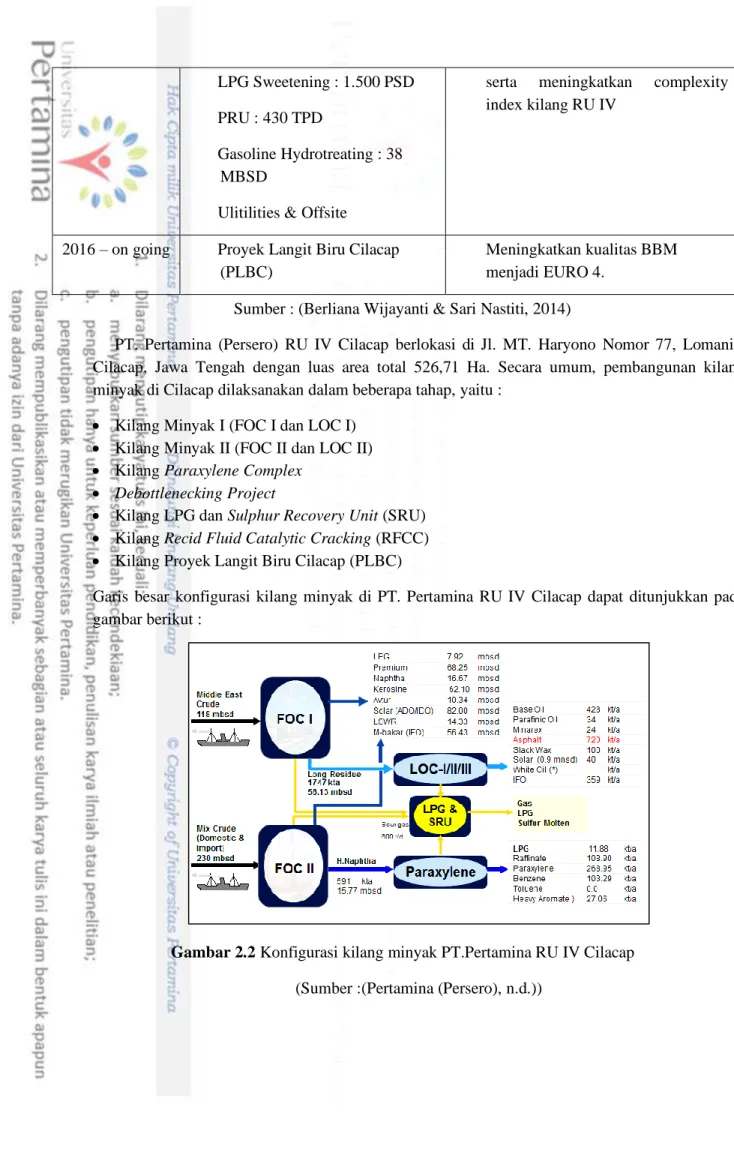

2.2.2.4 UNIT 86 : Tatoray Process

Unit Tatoray merupakan unit proses trans-alkilasi senyawa aromatik dengan bantuan katalis. Reaksi yang paling sederhana adalah konversi Toluene menjadi Benzene dan

Mixed-Xylene. Apabila feed reaktor Tatoray terdiri dari toluene dan C9A, maka

campuran feed di atas akan dikonversi menjadi benzene, C8A dan C10A.

2.2.2.5 UNIT 87 : Xylene Fractination

Unit Xylene Fractionation (87) merupakan unit pemisah yang terdiri dari 2 kolom: • Xylene Splitter Column terbagi menjadi dua Lower & Upper Column.

• Heavy Aromatic Column

Unit 87 memisahkan komponen feed Unit Parex (88) yang merupakan komponen C8

Napthenik & C8 Aromatik dan komponen feed Unit Tatoray (86) yang merupakan

komponen C9 Aromatik dari campuran feed dari Unit Platformer (84), Unit Sulfolane (85) dan Unit Isomar (89). Produk samping dari unit ini adalah heavy aromate (C10A+) yang dipisahkan di Heavy Aromatic column bottom. Heavy aromate dapat dijual sebagai solvent dan atau dilakukan blending sebagai ADO.

2.2.2.6 UNIT 88 : Paraxylene Extraction (Parex) Process

Unit Parex beserta unit-unit lainnya dalam Kilang Aromatik merupakan lisensi dari

Universal Oil Product (UOP). Unit Parex komersial pertama kali pada Tahun 1971 di

Jerman yang kemudian bersaing dengan proses produksi paraxylene lainnya yaitu dengan proses kristalisasi. Berikut ini gambar posisi Unit Parex di Aromatic complex :

Gambar 2.3 Diagram Blok Aromatik Compleks KPC

9 Unit Parex berfungsi melakukan pemisahan komponen Paraxylene dengan kemurnian yang tinggi dari komponen feed-nya yang berupa komponen toluene, ethylbenzene,

orthoxylene, metaxylene, dan paraxylene. Proses pemisahan terjadi secara adsorpsi

dengan menggunakan adsorben yang kemudian dilanjutkan dengan proses desorpsi dengan menggunakan bantuan desorben. Adsorben (UOP ADS–7) yang digunakan adalah komponen berwujud padatan yang sedemikian rupa dirancang dengan selektivitas yang tinggi kepada komponen paraxylene dibandingkan dengan komponen C8 Aromatik lainnya (orthoxylene, metaxylene, dan ethylbenzene). Sedangkan desorben (para-diethyl Benzene – p-DEB) yang digunakan merupakan komponen berwujud cairan yang dapat melakukan proses desorpsi komponen-komponen yang terserap di dalam pori-pori adsorben, temasuk komponen paraxylene.

2.2.2.7 UNIT 89 : Isomar Process

Fungsi dari unit ini adalah untuk merubah orthoxylene, metaxylene, Ethil Benzene, C8 Napthanik, dan C8 Aromatik menjadi paraxylene dengan produk sampingnya terdiri atas LPG dan fuel gas. Umpan rafinat dari parex dicampur dengan recycled gas yang kaya akan hidrogen, diuapkan dan dialirkan melalui fixed bed radial flow reactor. Efluen reaktor kemudian dikondensasikan untuk memisahkan fasa liquid dan fas gas. Hasil atas berupa komponen hasil cracking yang diumpankan ke unit 84 untuk memisahkan LPG sedangkan hasil bawah berupa campuran ortho, meta, paraxylene sebagai umpan Unit Xylene Fractination (Berliana Wijayanti & Sari Nastiti, 2014).

Berikut ini adalah kapasitas desain tiap unit di Kilang Paraxylene :

Tabel 2.2 Kapasitas Desain Tiap Unit di Kilang Paraxylene Cilacap

Unit Proses Kapasitas (ton/hari)

Naptha Hydrotreater 1.791 CCR Platformer 1.791 Sulfolane 1.100 Tatoray 1.730 Xylene Fractionator 4.985 Parex 4.440 Isomar 3.590

10

BAB III

KEGIATAN KERJA PRAKTIK

3.1 Kegiatan Kerja Praktik di Kilang Paraxylene Cilacap

Selama melaksanakan kerja praktik di PT.Pertamina Refinery Unit IV Cilacap, mahasiswa telah diberi pengetahuan berupa safety induction oleh HSSE RU IV dan overview singkat terkait kilang minyak di Cilacap oleh process engineer seperti jenis-jenis kilang, alat-alat di Industri, bahan baku, serta produk yang dihasilkan. Selain itu, mahasiswa juga diberi kesempatan untuk mempelajari secara teoritis proses-proses yang berlangsung disetiap unit Kilang Paraxylene. Materi pembelajaran diperoleh dari General Operating Manual (GOM), Process Flow Diagram (PFD) setiap unit, Piping and Instrumentation Diagram (P&ID) setiap unit, dan Graphic Display KPC yang diberikan secara langsung oleh pembimbing selaku Process Engineer Area C di KPC. Tidak hanya terbatas pada teori, mahasiswa juga meninjau secara langsung ke Kilang Paraxylene untuk melihat proses, bentuk dan kerja nyata alat-alat penunjang produksi dari setiap unit didalam KPC. Sesi mentoring juga dilakukan oleh mahasiswa kepada para process engineer dan operator di ruang kendali (control room) untuk membandingkan serta memahami lebih lanjut ilmu yang telah didapat pada masa perkuliahan maupun selama masa kerja praktik. Pada akhir periode KP, mahasiswa menyusun laporan sebagai bentuk final report kepada pembimbing dan kepala bagian KPC. Selain itu, mahasiswa melakukan presentasi untuk menguji dan mengevaluasi pemahaman yang telah diperoleh selama masa Kerja Praktik.

3.2 Tugas Khusus

Selama kegiatan kerja praktik berlangsung, mahasiswa diberikan tugas khusus oleh pembimbing sebagai syarat kelulusan mata kuliah Kerja Praktik program Strata I Jurusan Teknik Kimia, Fakultas Teknologi Industri, Universitas Pertamina. Selain itu juga sebagai media untuk menerapkan ilmu-ilmu yang telah didapat pada masa mentoring sebelumnya. Dengan adanya tugas khusus diharapkan mahasiswa lebih terampil dalam pemecahan masalah yang biasa terjadi pada proses di Industri.

Tugas khusus yang dikerjakan oleh mahasiswa berjudul “Evaluasi Variabel Proses di Unit 89-Isomar”. Pada laporan ini, mahasiswa ditugaskan untuk membuat trend nilai variabel proses berupa grafik, melakukan analisis terhadap hasil trend tersebut, dan mengevaluasi variabel proses tersebut agar proses di Unit Isomar dapat berjalan sesuai pada kondisi operasi yang optimum. Data yang digunakan didapat dari data hasil analisis sampel di laboratorium dan di KPC dengan jangka waktu Januari – Juni 2017. Hal ini dikarenakan pada data tahun 2018 dan 2019 masih terdapat beberapa nilai-nilai variabel proses yang belum ter-update akibat adanya maintenance. Sehingga, hasil trend yang paling baik terdapat pada tahun 2017.

3.2.1 Unit 89 : Isomar Unit

Isomar yaitu suatu proses isomerisasi katalis yang mengubah C8 Aromatik (tanpa Paraxylene) menjadi campuran C8 Aromatik dengan distribusi komponen yang mendekati

11 didalam reaktor Isomar. Selain itu, didalam reaktor isomar juga terjadi reaksi konversi Ethyl

Benzene menjadi mixed xylene dan reaksi cracking senyawa-senyawa hidrokarbon jenuh

(saturated compound) yang terbawa dalam aliran feed Isomar.

3.2.1.1 Reaksi Isomar

❖ Reaksi Isomerisasi Mixed Xylene

Keasaman (acidity) katalis Isomar lebih kuat jika dibandingkan dengan katalis Platforming karena fungsi asam yang sangat kuat dibutuhkan dalam reaksi isomerisasi mixed xylene. Isomerisasi mixed xylene dipengaruhi oleh fungsi asam katalis dan reaksi berlangsung melalui pembentukan intermediate product “Naphthene” atau biasa disebut Naphthene Bridge.

• Reaksi dengan fungsi asam pada katalis i.

ii.

Gambar 3.1 Reaksi Isomerisasi Mixed Xylene dengan fungsi asam pada katalis

(Sumber : UOP General Operating Manual Unit 89-Isomar)

❖ Reaksi Konversi Ethyl Benzene

Reaksi konversi EB bergantung pada konsentrasi C8N di dalam sistem. Namun, kehadiran C8N saja di dalam reaksi Isomerisasi sebagai senyawa antara tidaklah cukup. Oleh karena itu, fungsi metal di dalam katalis Isomar yang akan membantu proses konversi EB pada reaksi hidrogenasi-dehidrogenasi yang cepat di sistem naftenik-aromatik agar reaksi isomerisasi naftenik dapat diikutsertakan dalam reaksi isomerisasi aromatik. Berikut ini adalah tahapan reaksi konversi Ethyl Benzene :

12

Gambar 3.2 Reaksi Konversi Ethyl Benzene dengan bantuan “Napthene Bridge”

(Sumber : UOP General Operating Manual Unit 89-Isomar)

3.2.1.2 Deskripsi Proses di Unit Isomar

Feed berupa rafinat dari Unit 87-Parex dipompa (88-P-207A/B) masuk menuju Unit 89-Isomar melewati Heat Exchanger (89-E-204) dengan memanfaatkan panas dari bottom product separator lalu digabungkan dengan gas H2 yang berasal dari

Recycle Gas Compressor (89-K-201), kemudian dipanaskan dan diuapkan di Combined Feed Exchanger (89-E-201A/B) dan Charge Heater (89-F-201). Setelah itu

diumpankan kedalam reaktor Isomar (89-R-201) dengan jenis reaktor yaitu fixed bed

radial flow reactor.

Outlet reaktor kemudian digunakan untuk memanaskan feed di Combined Feed

Exchanger (89-E-201A/B) lalu didinginkan di finfan (89-E-203) dan diumpankan ke Product Separator (89-V-201) sehingga gas dapat dipisahkan dari produk (liquid).

Produk gas kemudian diumpankan kembali ke reaktor sebagai recycle gas menggunakan Recycle Gas Compressor (89-K-201) dengan sebelumnya telah dilakukan venting/bleeding (ke RFG system) dan make-up (dengan H2-rich gas ex Unit

Platformer 84). Hal ini bertujuan untuk menjaga kemurnian H2 di Recycle Gas.

Produk kemudian diumpankan ke kolom Deheptanizer (89-C-202) untuk memisahkan senyawa hidrokarbon ringan dari produk. Aliran net-overhead liquid (C7-)

kemudian diumpankan ke kolom Debutanizer (84-C-204) di Unit 84-Platformer. Sedangkan aliran off gas dimasukkan ke RFG system. Produk bottom kolom Deheptanizer yang mengandung C8+ kemudian dilewatkan pada Clay Treater

(89-C-201) untuk menghilangkan senyawa olefin yang bersifat racun sebelum diumpankan ke Xylene Fractination Column (87-C-202A/B). Berikut ini adalah Process Flow

13

Gambar 3.3 Process Flow Diagram (PFD) Unit 89-Isomar di KPC

14

3.2.1.3 Alat yang digunakan pada Unit 89-Isomar

Berdasarkan kegunaannya, alat-alat pada Unit 89-Isomar terbagi menjadi 2, yaitu: ➢ Alat utama

1. Nama alat : Fixed Bed Radial Flow Reactor Isomar (89-R-201)

Fungsi : Tempat terjadinya reaksi isomerisasi, reaksi konversi, dan reaksi cracking

2. Nama alat : Product Separator (89-V-201)

Fungsi : Tempat terjadinya pemisahan fasa gas dan fasa liquid 3. Nama alat : Kolom Deheptanizer (89-C-202)

Fungsi : Tempat untuk memisahkan fraksi ringan dan fraksi berat,

meminimalkan kehilangan toluene dari aliran overhead dan benzene dari aliran bawah kolom.

4. Nama alat : Clay Treater (89-C-201)

Fungsi : Untuk menghilangkan senyawa olefin yang bersifat racun dan dapat mengganggu aktivitas katalis.

➢ Alat pendukung proses

1. Nama alat : Furnace (89-F-201) Fungsi : Untuk memanaskan feed 2. Nama alat : Finfan Exchanger (89-E-203)

Fungsi : Untuk mendinginkan feed

3. Nama alat : Recycle Gas Compressor (89-K-201)

Fungsi : Untuk recycle gas hydrogen yang masih tersisa dan nantinya akan digunakan bersama dengan xylene ke dalam reaktor

3.2.1.4 Variabel Proses

Variabel proses merupakan suatu nilai yang diukur, dipantau, dan dikendalikan di dalam dunia Industri. Hal ini dikarenakan variabel proses dapat menentukan performa proses yang terjadi di dalam suatu unit. Pada Unit 89-Isomar terdapat beberapa variabel proses yang sangat penting dan perlu diperhatikan, yaitu :

• Suhu dan Tekanan Reaktor • C8 Aromatic Ring Loss • Severity Reactor “D”

• Tekanan Parsial Hidrogen (ppH2)

• Kemurnian Hidrogen (H2 Purity)

• Rasio H2/HC (Hidrogen/Hidrokarbon)

• Space Velocity (LHSV)

Masing-masing variabel proses ini akan dijelaskan lebih spesifik pengaruhnya terhadap proses reaksi pada Bab IV “Hasil Kerja Praktik”

15

BAB IV

HASIL KERJA PRAKTIK

Selama melaksanakan Kerja Praktik di Kilang Paraxylene Cilacap (KPC) PT.Pertamina RU IV, khususnya pada Unit 89-Isomar, mahasiswa telah mendapat wawasan mengenai berbagai proses yang terlibat untuk produksi paraxylene. Sebagai upaya untuk menjaga stabilitas proses agar selalu dalam kondisi operasi optimum, maka mahasiswa melakukan analisis terhadap berbagai variabel proses yang dapat mempengaruhi performa proses di Unit 89-Isomar.

4.1 Pengumpulan Data

Metodologi awal dalam penyelesaian tugas khusus ini adalah dengan pengumpulan data unit 89-Isomar yang berasal dari control room KPC berupa kondisi operasi aktual setiap alat dan basis desainnya (basic design). Pengumpulan data lainnya berasal dari hasil analisis sampel di Laboratorium KPC berupa analisis komposisi senyawa dari setiap aliran.

4.2 Pengolahan Data

Dari data yang diperoleh baik dari hasil laboratorium maupun control room, dipilih data pada rentang waktu 6 bulan terhitung dari tanggal 1 Januari 2017 hingga 30 Juni 2017. Kemudian, dilakukan pengolahan data dengan membuat trend melalui excel untuk setiap variabel proses yang berperan penting dalam Unit 89-Isomar. Hasil trend berupa grafik digunakan untuk menganalisis pengaruh nilai variabel proses terhadap performa proses dan kinerja unit. Sehingga mahasiswa dapat mengevaluasi nilai-nilai variabel proses di Unit 89-Isomar agar dapat beroperasi dalam keadaan optimum secara kontinuitas. Beberapa variabel proses tersebut ialah :

4.2.1 Suhu dan Tekanan Reaktor

Suhu reaktor merupakan variabel utama untuk mengontrol reaksi isomerisasi. Pada laju feed yang tetap, kenaikan suhu reaktor akan berdampak pada meningkatnya severity reaktor. Terdapat nilai “D” pada Unit 89-Isomar yang menunjukkan jarak suatu komponen menuju

xylene convergence point. Nilai ini digunakan untuk menentukan tingkat severity reaktor.

Berdasarkan parameter Katalis UOP I-400 guarantee, nilai “D” yang normal berada pada range 1.5 - 2.5. Plot trend antara suhu outlet dan inlet reaktor (ROT/RIT) dengan tingkat

severity reaktor “D” dapat dilihat pada grafik 4.2.1.1

Selain itu, suhu reaktor juga berpengaruh terhadap tingkat aktivitas reaksi konversi

Ethyl Benzene. Konversi Ethyl Benzene tergantung pada konsentrasi C8 Naftenik di dalam

sistem. Untuk mencapai konversi Ethyl Benzene yang diinginkan pada kondisi operasi normal, maka kandungan C8 Naftenik di feed Isomar harus dijaga pada range 6-10% mol. Sehingga, diperlukan kenaikan tekanan parsial hidrogen (biasanya dengan menaikkan tekanan reaktor) bersamaan dengan kenaikan suhu reaktor untuk mempertahankan kandungan C8 Naftenik di dalam feed Isomar tersebut. Kenaikan suhu reaktor yang tidak diimbangi dengan kenaikkan tekanan reaktor akan menyebabkan penurunan konsentrasi C8 Naftenik

16 dan akhirnya menyebabkan penurunan konversi EB menjadi xylene yang dibantu dengan cara “Naphthene Bridge”.

Gambar 4.1 Grafik Reactor Outlet/Inlet Temperature (ROT/RIT) vs Severity Reactor (D)

Dari grafik diatas dapat diamati hubungan antara variabel suhu dengan nilai “D” sudah sesuai dengan teori. Ketika ROT (Suhu outlet reaktor) meningkat maka nilai “D” akan menurun yang menunjukkan bahwa severity reaktor mengalami peningkatan. Namun terdapat titik dimana ketika ROT relatif stabil, nilai “D” menurun. Hal ini dikarenakan tingkat severity reaktor tidak hanya dipengaruhi oleh suhu melainkan terdapat beberapa parameter lainnya. Sehingga, untuk menjaga nilai “D” tetap berada pada range normal (1.5-2.5), maka nilai ROT harus dijaga stabil dengan mengatur nilai RIT (Suhu inlet reaktor). Pada kasus ini, RIT dijaga stabil ± 360ºC untuk menghasilkan ΔT sekitar 10ºC (ROT ± 370ºC).

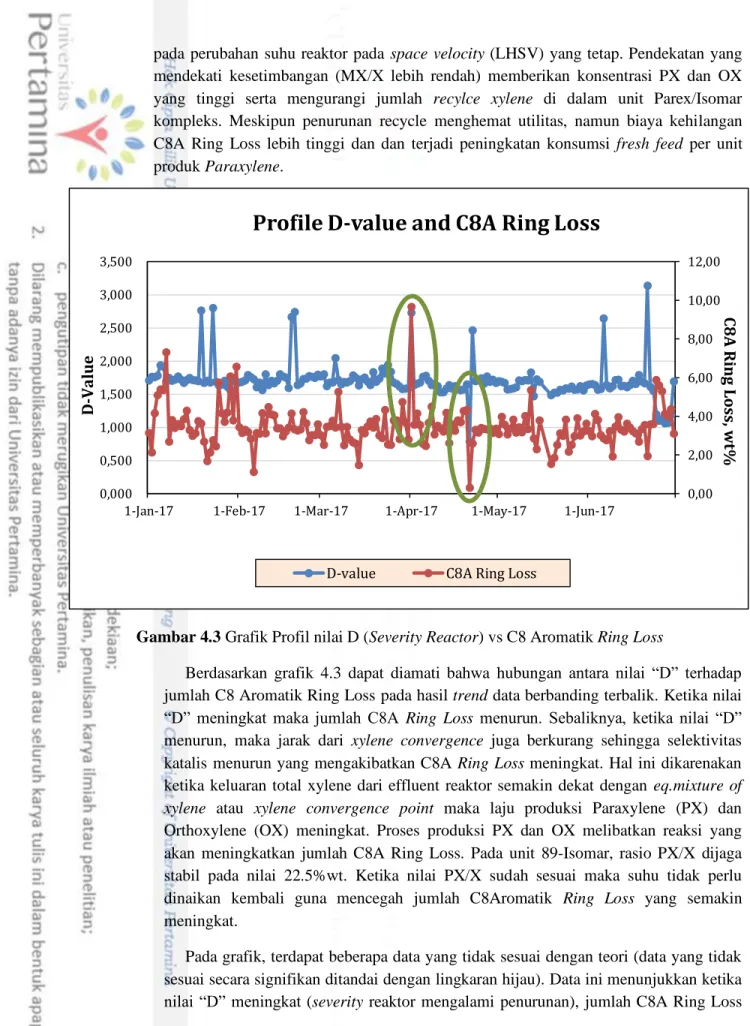

4.2.2 Reaction Severity “D” dan C8 Aromatik Ring Loss

➢ Reaction Severity

“D” merupakan jarak dari titik kesetimbangan xylene (xylene convergence point) yang digunakan untuk mendeskripsikan aktivitas isomerisasi dan severity reaktor. Sehingga "D" dapat dianggap sebagai cara yang paling mudah untuk menentukan tingkat severity reaktor. Semakin dekat isomer xylene terhadap kesetimbangan, maka severity reaktor akan meningkat dan jumlah C8 Aromatik Ring Loss semakin tinggi. Jarak dari titik kesetimbangan xylene dipengaruhi oleh Rasio PX/X dan OX/X yang dapat ditentukan dari hasil analisis

0,000 0,500 1,000 1,500 2,000 2,500 350,0 355,0 360,0 365,0 370,0 375,0

1-Jan-17 1-Feb-17 1-Mar-17 1-Apr-17 1-May-17 1-Jun-17

D

-V

al

u

e

R

IT

/R

O

T

,

ºC

ROT/RIT vs D

RIT (ºC) ROT (ºC) D17 laboratorium produk kolom deheptanizer bagian bawah dan produk liquid separator. Ilustrasi penjelasan “D” dapat dilihat pada gambar dibawah ini :

Gambar 4.2Rasio PX/X dan OX/X terhadap Xylene Convergence Point

(Sumber : UOP General Operating Manual, Unit 89-Isomar) ➢ C8 Aromatik Ring Loss

C8 Aromatik Ring Loss adalah kehilangan material fresh feed menjadi produk samping yg tidak diinginkan. Hal ini disebabkan oleh beberapa faktor, yaitu :

• Reaksi konversi kimia didalam reaktor Isomar yaitu trans-alkilasi C8A menjadi C9A, toluene, dan benzene. Selain itu, karena terjadi reaksi dealkilasi dan cracking. • C8N losses pada aliran atas kolom deheptanizer.

Ketika C8 Naftenik keluar pada aliran atas kolom deheptanizer, mereka harus kembali diproduksi di dalam reaktor dengan C8A. Sehingga, terjadi reaksi hidrogenasi C8 Aromatik di dalam reaktor Isomar untuk mengembalikan C8N. Reaksi ini mengakibatkan C8 Aromatik Ring Loss. Kehilangan ini mungkin terjadi apabila C8N memiliki titik didih yang lebih rendah dibandingkan toluena (C7H8) sehingga lebih

mudah menguap. Hal ini dapat diminimalkan dengan mengoperasikan kolom

deheptanizer sedemikian rupa sehingga sebagian besar toluena berada di aliran bottom.

Unit Parex akan mengekstraksi dan membuang toluena dari unit Isomar pada aliran overhead finishing column-nya. Namun, sejumlah kecil toluena yang tidak diekstraksi, diedarkan kembali ke unit Isomar sebagai aliran raffinate. Jika sebagian besar toluena berada di kolom bawah deheptanizer, jumlah C8N yang hilang pada aliran overhead deheptanizer akan diminimalkan sehingga C8A Ring Loss juga berkurang.

Konsentrasi C8N yang sudah tepat dan fungsi katalis logam-asam dalam setimbang, masih kemungkinan terdapat C8 Aromatik Ring Loss yang merupakan fungsi pendekatan terhadap xylene equilibrium. Approach to equilibrium bervariasi tergantung

18 pada perubahan suhu reaktor pada space velocity (LHSV) yang tetap. Pendekatan yang mendekati kesetimbangan (MX/X lebih rendah) memberikan konsentrasi PX dan OX yang tinggi serta mengurangi jumlah recylce xylene di dalam unit Parex/Isomar kompleks. Meskipun penurunan recycle menghemat utilitas, namun biaya kehilangan C8A Ring Loss lebih tinggi dan dan terjadi peningkatan konsumsi fresh feed per unit produk Paraxylene.

Gambar 4.3 Grafik Profil nilai D (Severity Reactor) vs C8 Aromatik Ring Loss

Berdasarkan grafik 4.3 dapat diamati bahwa hubungan antara nilai “D” terhadap jumlah C8 Aromatik Ring Loss pada hasil trend data berbanding terbalik. Ketika nilai “D” meningkat maka jumlah C8A Ring Loss menurun. Sebaliknya, ketika nilai “D” menurun, maka jarak dari xylene convergence juga berkurang sehingga selektivitas katalis menurun yang mengakibatkan C8A Ring Loss meningkat. Hal ini dikarenakan ketika keluaran total xylene dari effluent reaktor semakin dekat dengan eq.mixture of

xylene atau xylene convergence point maka laju produksi Paraxylene (PX) dan

Orthoxylene (OX) meningkat. Proses produksi PX dan OX melibatkan reaksi yang akan meningkatkan jumlah C8A Ring Loss. Pada unit 89-Isomar, rasio PX/X dijaga stabil pada nilai 22.5%wt. Ketika nilai PX/X sudah sesuai maka suhu tidak perlu dinaikan kembali guna mencegah jumlah C8Aromatik Ring Loss yang semakin meningkat.

Pada grafik, terdapat beberapa data yang tidak sesuai dengan teori (data yang tidak sesuai secara signifikan ditandai dengan lingkaran hijau). Data ini menunjukkan ketika nilai “D” meningkat (severity reaktor mengalami penurunan), jumlah C8A Ring Loss

0,00 2,00 4,00 6,00 8,00 10,00 12,00 0,000 0,500 1,000 1,500 2,000 2,500 3,000 3,500

1-Jan-17 1-Feb-17 1-Mar-17 1-Apr-17 1-May-17 1-Jun-17

C8 A R in g Lo ss , w t% D -V al u e

Profile D-value and C8A Ring Loss

19 meningkat dengan pesat. Begitupun sebaliknya, ketika nilai “D” menurun (severity reaktor meningkat), maka jumlah C8A Ring Loss menurun. Berdasarkan parameter Katalis UOP I-400 guarantee, nilai maksimum C8A Ring Loss adalah 3 sementara nilai “D” normal berada pada range 1.5-2.5. Hal ini disebabkan karena suhu reaktor Isomar yang terlalu tinggi sehingga severity reaktor juga meningkat (nilai “D” turun secara signifikan). Oleh karena itu, suhu outlet reaktor (ROT) harus diubah dengan mengatur suhu inlet reaktor (RIT) untuk mendapatkan nilai “D” yang diinginkan. Pada unit Isomar, suhu inlet reaktor (RIT) dijaga ±360ºC sehingga suhu outlet reaktor (ROT) dapat stabil pada suhu ±370ºC. Laju kenaikan suhu outlet reaktor (ROT) harus dijaga ± 5ºC per-hari. Hal ini dikarenakan apabila suhu reaktor dinaikan secara cepat maka reaksi cracking yang terjadi di dalam reaktor semakin banyak, mengakibatkan jumlah C8A Ring Loss juga meningkat. Peningkatan jumlah C8Aromatik Ring Loss seiring dengan proses menuju equilibrium “lower D” akan meningkatkan konsumsi

fresh feedstocks pada laju produksi konstan yang mana merugikan jika ditinjau dari

segi ekonomi. Oleh karena itu, sebagai upaya untuk memperoleh nilai “D” yang sesuai, laju kenaikan suhu reaktor harus dilakukan secara perlahan atau step by step.

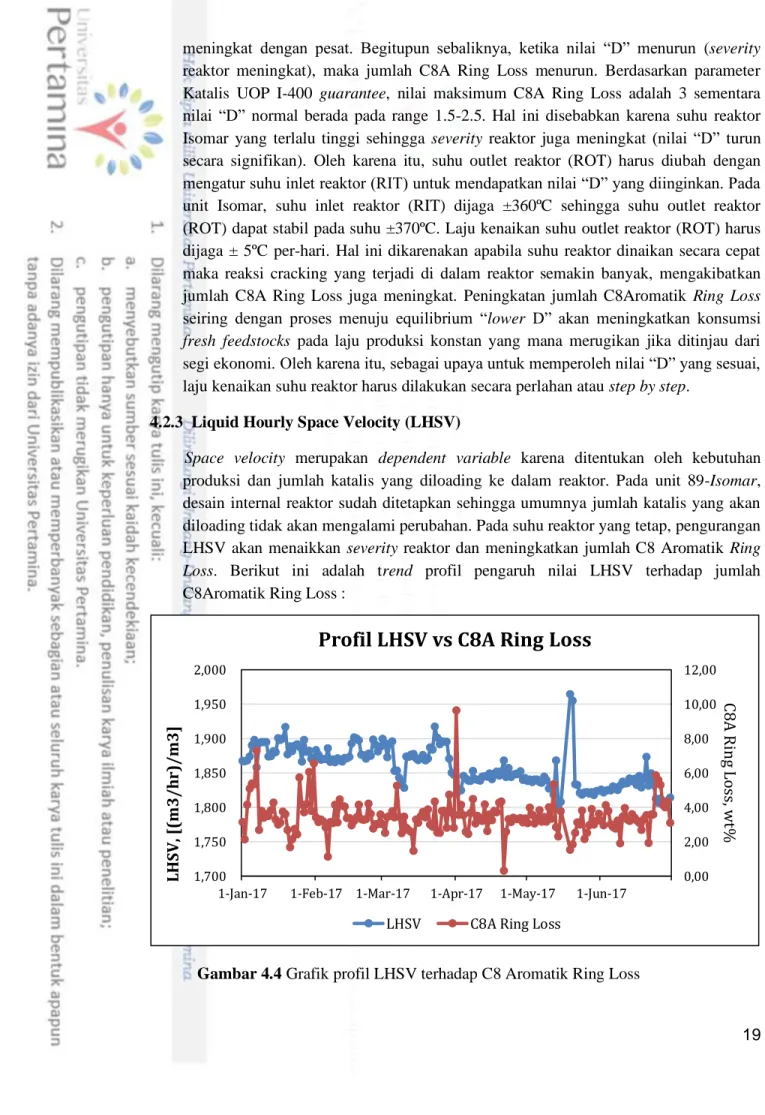

4.2.3 Liquid Hourly Space Velocity (LHSV)

Space velocity merupakan dependent variable karena ditentukan oleh kebutuhan produksi dan jumlah katalis yang diloading ke dalam reaktor. Pada unit 89-Isomar, desain internal reaktor sudah ditetapkan sehingga umumnya jumlah katalis yang akan diloading tidak akan mengalami perubahan. Pada suhu reaktor yang tetap, pengurangan LHSV akan menaikkan severity reaktor dan meningkatkan jumlah C8 Aromatik Ring

Loss. Berikut ini adalah trend profil pengaruh nilai LHSV terhadap jumlah

C8Aromatik Ring Loss :

Gambar 4.4 Grafik profil LHSV terhadap C8 Aromatik Ring Loss

0,00 2,00 4,00 6,00 8,00 10,00 12,00 1,700 1,750 1,800 1,850 1,900 1,950 2,000

1-Jan-17 1-Feb-17 1-Mar-17 1-Apr-17 1-May-17 1-Jun-17

C8 A R in g L os s, w t% LH SV , [( m3 /h r) /m3 ]

Profil LHSV vs C8A Ring Loss

20 Berdasarkan grafik pada gambar 4.4, dapat diamati bahwa mayoritas hubungan trend kedua variabel berbanding terbalik (sesuai dengan teori). Ketika nilai LHSV menurun maka jumlah C8 Aromatik Ring Loss akan meningkat dan begitupun sebaliknya. Hal ini dikarenakan nilai LHSV yang rendah menjadikan waktu kontak antara feed dan katalis di dalam reaktor meningkat, sehingga reaksi semakin bergeser mendekati titik kesetimbangan xylene. Semakin dekat jarak menuju xylene

convergence point, maka severity reaktor meningkat dan jumlah C8Aromatik Ring Loss juga meningkat (seperti yang telah dijelaskan sebelumnya). Namun, terdapat

beberapa data yang tidak sesuai dengan teori yaitu ketika LHSV menurun, jumlah C8 Aromatik Ring Loss juga menurun. Hal ini dikarenakan parameter yang perlu ditinjau tidak hanya LHSV, tetapi terdapat variabel suhu reaktor yang sangat penting untuk dikendalikan. Ketika suhu reaktor tidak stabil maka akan mempengaruhi rasio PX/X yang dihasilkan sehingga mampu mengubah jumlah C8 Aromatik Ring Loss. Agar aproksimasi menuju xylene convergence point stabil atau konstan, maka suhu reaktor harus diturunkan saat LHSV rendah dan dinaikkan saat LHSV tinggi.

4.2.4 Tekanan Parsial Hidrogen (ppH2)

Tekanan parsial hidrogen (ppH2) bukan merupakan tekanan sistem absolut tetapi dapat

menentukan tingkat konversi Ethyl Benzene. Nilai tekanan parsial hidrogen dipengaruhi oleh beberapa variabel proses lainnya yaitu rasio H2/HC, Tekanan outlet

reaktor (ROP), dan kemurnian hidrogen (H2). Konversi EB saat End of Run (EOR)

akan bernilai lebih rendah dibandingkan saat Start of Run, hal ini dikarenakan aktivitas katalis yang menurun. Sehingga, aktivitas konversi Ethyl Benzene juga akan menurun. Hal ini bisa dikompensasi dengan meningkatkan konsentrasi C8 Naftenik di dalam sistem yang mana dapat dilakukan dengan meningkatkan tekanan parsial hidrogen (ppH2) pada suhu reaktor yang konstan. Berikut ini beberapa variabel proses lainnya

yang memiliki pengaruh signifikan terhadap tekanan parsial hidrogen (ppH2) :

4.2.3.1 Rasio H2/HC (Hidrogen/ Hidrokarbon)

Rasio H2/HC merupakan rasio antara hidrogen dengan C6+ hidrokarbon. Pada rasio

H2/HC yang rendah (dibawah batas minimum desain), akan terjadi perubahan yang

merugikan terhadap katalis yaitu tingkat selektivitasnya menurun dan siklus hidup katalis juga menurun. Saat kondisi kesetimbangan xylene konstan (pada severity reaktor tetap), penurunan rasio H2/HC juga dapat menyebabkan kenaikan C8A Ring

Loss. Rasio molar H2/HC bersama dengan kemurnian H2 dan aliran recycle gas H2

sangat menentukan tekanan parsial hidrogen.

21

Gambar 4.5 Grafik profil tekanan parsial hidrogen (ppH2) terhadap rasio H2/HC

Dari grafik pada gambar 4.5, dapat diamati bahwa hubungan kedua trend nilai masing-masing variabel mayoritas sudah sesuai dengan teori. Ketika rasio H2/HC meningkat

maka tekanan parsial hidrogen (ppH2) juga meningkat dan begitupun sebaliknya.

Namun, pada grafik terdapat 2 spike yang menunjukkan perubahan nilai variabel secara signifikan. Hal ini disebabkan karena sampel yang dianalisis tidak selalu stabil, terkadang terdapat kesalahan atau ketidaktelitian dalam pengambilan sampel maupun analisis sample di dalam laboratorium. Target nilai operasi tekanan parsial hidrogen (ppH2) pada Unit 89-Isomar yaitu ±5 bar.a, pada grafik dapat dilihat bahwa mayoritas

nilai tekanan parsial hidrogen sudah mencapai kestabilan karena berada pada range yang diharapkan. Hal ini dikarenakan rasio H2/HC diatur agar nilainya stabil dan dekat

dengan batas minimum desainnya yaitu 3 mol/mol. ➢ Rasio H2/HC terhadap kemurnian hidrogen (H2 Purity)

0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 8,00

1-Jan-17 1-Feb-17 1-Mar-17 1-Apr-17 1-May-17 1-Jun-17

R asi o H 2 /H C, mo l/ mol p p H 2 , b ar .a

Profile ppH2 & Rasio H2/HC

ppH2 Rasio H2/HC

22

Gambar 4.6 Grafik rasio H2/HC terhadap kemurnian hidrogen (H2 Purity)

Dari grafik pada gambar 4.6 dapat diamati bahwa hubungan kedua variabel sudah sesuai dengan teori. Peningkatan kemurnian hidrogen (H2) pada aliran recycle gas akan

mengakibatkan rasio mol H2/HC juga meningkat dan begitupun sebaliknya. Nilai

H2/HC diatur agar dekat dengan batas minimunya yaitu 3 mol/mol dengan cara

mengatur kemurnian H2 stabil pada nilai 80% volume (minimum kemurnian H2 pada

aliran recycle gas adalah 70% volume). Tingkat kemurnian H2 pada recycle gas

dimonitor oleh hydrogen analyzer pada recycle compressor suction. Untuk menjaga kemurniannya, pada aliran recycle gas ditambahkan make-up gas ketika kemurnian H2

menurun. Hal ini dikarenakan pada umumnya tidak ada aliran gas bersih kontinu yang keluar dari produk separator

➢ Rasio H2/HC terhadap Aliran H2 Recycle Gas

0,0 10,0 20,0 30,0 40,0 50,0 60,0 70,0 80,0 90,0 100,0 0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00

1-Jan-17 1-Feb-17 1-Mar-17 1-Apr-17 1-May-17 1-Jun-17

H 2 P u ri ty , % vol R asi o H2 /H C, mo l/ mol

Profile Ratio H

2/HC and H

2Purity

23

Gambar 4.7 Grafik rasio H2/HC terhadap aliran H2 Recycle Gas

Dari grafik pada gambar 4.7 dapat diamati bahwa hubungan kedua variabel sudah sesuai dengan teori. Ketika besar aliran H2 recycle gas meningkat maka rasio H2/HC

juga meningkat dan begitupun sebaliknya. Nilai rasio H2/HC bisa diatur dengan

besarnya aliran H2 recycle gas karena aliran hidrokarbon relatif tetap sehingga hanya

aliran H2 yang berpengaruh secara signifikan. Pada kasus ini, diperoleh nilai rasio

H2/HC stabil pada batas minimum dengan mengatur aliran recycle gas pada laju feed

50% saat startup. Selain itu, untuk menjaga kualitas aliran recycle gas maka pada bagian atas produk separator terdapat monel wire mesh blanket guna menghilangkan liquid yang terjebak di dalam aliran recycle gas.

4.2.3.2 Tekanan Produk Separator

Tekanan produk separator menentukan tekanan outlet reaktor (ROP). Hal ini dikarenakan kontroler tekanan separator mengatur aliran make-up gas H2 yang akan

ditambahkan kedalam aliran recycle gas sehingga akan mempengaruhi tekanan outlet reaktor (ROP), yang nantinya mempengaruhi tekanan parsial hidrogen. Berikut ini adalah grafik pengaruh tekanan produk separator terhadap tekanan parsial hidrogen :

0 20000 40000 60000 80000 100000 120000 140000 160000 180000 0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00

1-Jan-17 1-Feb-17 1-Mar-17 1-Apr-17 1-May-17 1-Jun-17

A lira n H 2 R ecycl e Gas , N m 3/h R asi o H2 /H C, mo l/ mol

Profile Ratio H

2/HC vs Aliran H2 Recycle Gas

24

Gambar 4.8 Grafik profil tekanan parsial hidrogen (ppH2) terhadap tekanan produk separator

Dari grafik pada gambar 4.7 dapat diamati bahwa tekanan parsial hidrogen aktual (ppH2 aktual) semakin lama semakin mendekati tekanan parsial hidrogen target (ppH2

target). Hal ini dilakukan dengan menjaga nilai ROP stabil dan tidak melebihi batas maksimumnya yaitu 12.1 kg/cm2.g. ROP diubah dengan mengatur tekanan produk

separator tetap berada pada batas normal (maksimum = 11.1 kg/cm2.g) sesuai dengan parameter katalis UOP I-400. Hal ini juga bertujuan untuk maintain konsentrasi C8 Naftenik pada efluen reaktor. Pada grafik juga dapat diamati bahwa nilai tekanan parsial hidrogen aktual (ppH2 aktual) melebihi tekanan parsial hidrogen target (ppH2

target) yaitu sekitar 5.4 vs 4.8 bar.a. Hal ini disebabkan oleh limitasi hydraulic yang mengakibatkan tekanan sistem reaktor sudah tidak dapat diturunkan lagi. Tingginya nilai ppH2 aktual pada akhirnya dapat berpengaruh pada tingginya kandungan

non-aromatik di dalam sistem Isomar.

6,55 6,60 6,65 6,70 6,75 6,80 6,85 6,90 6,95 0,00 1,00 2,00 3,00 4,00 5,00 6,00 7,00 8,00

1-Jan-17 1-Feb-17 1-Mar-17 1-Apr-17 1-May-17 1-Jun-17

P rod .S ep a ra tor P re ss u re , k g/ cm 2 .g ppH 2 , b ar .a

Profile ppH

2vs Product Separator Pressure

25

BAB V

TINJAUAN TEORITIS

5.1 Senyawa Hidrokarbon

Senyawa hidrokarbon adalah senyawa organik yang terdiri dari karbon dan hidrogen. Berdasarkan strukturnya secara umum, senyawa hidrokarbon terbagi menjadi empat kategori (Wahyuningtyas & Triesty, 2014), yaitu:

5.1.1 Senyawa Golongan Parafin

Hidrokarbon golongan ini mempunyai ikatan rantai dalam bentuk lurus maupun bercabang dengan rumus empiris CnH2n+2. Pada suhu ruang dan tekanan atmosferik maka

metana (CH4), etana (C2H6), propana (C3H8), dan butana (C4H10) akan berada dalam fasa gas.

Senyawa parafinik yang berbentuk cair pada tekanan atmosferik adalah C3H8 (propana)

sampai gasoline range. Semakin panjang rantai parafin maka semakin tinggi titik bekunya. Parafin merupakan golongan senyawa hidrokarbon jenuh karena tidak ada ikatan atom C rangkap sehingga jumlah atom H maksimal. Semua minyak bumi mengandung senyawa parafin ringan, sedangkan parafin berat dijumpai pada minyak bumi yang mengandung lilin. Lilin dapat terdiri dari hidrokarbon parafin rantai lurus maupun bercabang.

5.1.2 Senyawa Golongan Olefin

Senyawa golongan ini jarang terdapat di dalam minyak bumi karena senyawa ini merupakan hasil dekomposisi dari tipe golongan hidrokarbon lainnya. Olefin pada konsentrasi tinggi dapat diperoleh pada produk hasil thermal cracking atau catalytic

cracking. Olefin merupakan senyawa hidrokarbon yang memiliki rantai rangkap atau disebut

juga senyawa alkena (CnH2n). Hidrokarbon tak jenuh ini larut di dalam asam sulfat.

5.1.3 Senyawa Golongan Naftenik

Senyawa hidrokarbon ini memiliki struktur molekul siklik dengan rumus empiris CnH2n.

Ikatan karbon dalam naftenik adalah ikatan tuggal seperti parafin sehingga merupakan senyawa hidrokarbon jenuh. Sebelumnya, naften disebut sebagai methylene namun sekarang dikenal sebagai sikloalkana. Dalam miyak bumi, senyawa golongan naftenik merupakan senyawa dengan jumlah terbanyak setelah parafin. Naftenik tidak larut dalam asam sulfat. Beberapa contoh senyawa naftenik adalah sikloheksana, siklopentana, dan siklooktana.

5.1.4 Senyawa Golongan Aromatik

Bentuk dan rangkaian yang paling sederhana dari aromatik adalah benzene (C6H6). Ciri

khas dari senyawa ini adalah rantai 6 karbon yang memiliki 3 ikatan rangkap atau disebut

nuclear. Sehingga, Senyawa ini tergolong jenis hidrokarbon tak jenuh. Pembentukan

senyawa golongan aromatik dilakukan melalui proses reformasi katalitik dengan bahan baku naphta dan bantuan katalis. Beberapa contoh senyawa golongan aromatik adalah benzene

26 (pembentukan melalui reaksi dehidrogenasi hidrokarbon sikloparafin), toluena, dan xylene (pembentukan melalui reaksi isomerisasi hidrokarbon lalu dilanjutkan dehidrogenasi).

5.2 Katalis

Katalis memegang peranan penting dalam pengembangan Industri Kimia. Definisi katalis pertama kali ditemukan oleh Otswald yaitu suatu substansi yang mampu mengubah laju reaksi kimia tanpa mengubah besarnya energi yang menyertai reaksi tersebut. Katalis dapat mempercepat laju reaksi dengan menurunkan energi aktivasi dalam proses reaktan menjadi produk. Terdapat senyawa-senyawa perantara yang terbentuk dalam reaksi katalitik yang menggambarkan suatu tahap reaksi dengan tingkat energi lebih rendah dibandingkan reaksi tanpa katalis (Utomo & Laksono, 2007).

5.2.1 Katalis Isomar

Jenis katalis yang digunakan di dalam Unit Isomar PT.Pertamina RU IV Cilacap ini yaitu Katalis UOP I-400. Sebelumnya, terdapat 2 jenis katalis yang pernah digunakan yaitu Katalis UOP I-9 dan Zeolyst “OPARIS”. Katalis UOP I-400 pada unit 89-Isomar ini merupakan bi-functional spherical catalyst yang terdiri atas acid site (Zeolit) dan metal site (Platinum). Fungsi asam pada katalis adalah menjaga zeolit agar tetap stabil sehingga tidak dibutuhkan injeksi senyawa halida untuk menjaga fungsi asam dan menjaga tingkat aktivitas reaksi isomerisasi. Sementara, fungsi metal pada katalis adalah untuk keperluan konversi

Ethyl Benzene yaitu mendukung reaksi hidrogenasi-dehidrogenasi yang cepat didalam sistem

naftenik-aromatik serta untuk meminimalkan terbentuknya coke (endapan karbon) pada permukaan katalis. Ketika tingkat aktivitas katalis mengalami penurunan yang abnormal atau sulit untuk dicapai, kemungkinan terdapat racun katalis yang menurunkan fungsi asam dari katalis. Sumber kontaminan terhadap racun katalis adalah sulfur, nitrogen, logam berat, air, dan klorida. Beberapa senyawa yang menjadi racun katalis terbagi menjadi 2 tipe, yaitu racun sementara (CO dan H2S) dan racun tetap yang terakumulasi didalam katalis (Arsen, Timbal,

dan logam berat lainnya) (

UOP General Operating Manual Unit 89-Isomar)

.5.3 Reaktor

Reaktor merupakan suatu alat proses dimana terjadinya reaksi berlangsung. Reaktor kimia merupakan segala tempat terjadinya reaksi kimia untuk mengkonversi bahan baku menjadi produk, baik dalam ukuran kecil seperti tabung reaksi atau ukuran besar seperti reaktor pada skala industri. Berdasarkan prosesnya, reaktor terbagi menjadi 3 yaitu :

5.3.1 Reaktor Batch

Pada jenis reaktor ini, semua reaktan dimasukkan bersama-sama pada awal proses dan produk dikeluarkan pada akhir proses. Sehingga, semua reagen ditambahkan diawal proses dan tidak ada penambahan atau pengeluaran ketika proses berlangsung. Reaktor ini biasa digunakan untuk fasa liquid, mencoba proses baru yang belum sepenuhnya dikembangkan, dan pada skala proses yang kecil (H.Scott, 2009).

27 ➢ Keuntungan : peralatan yang digunakan lebih sederhana dan mampu menghasilkan produk dengan tingkat konversi tinggi (waktu proses cukup lama). ➢ Kerugian : membutuhkan biaya untuk tenaga kerja yang tinggi, produk bervariasi setiap batch, dan tidak efisien jika diterapkan pada skala produksi yang besar.

Gambar 5.1 Simple homogeneous batch reactor

(Sumber : H.Scott, 2009)

5.3.2 Reaktor Alir Kontinu (Continuous Flow Reactor)

Pada reaktor alir kontinu terjadi proses dimana reaktan yang diumpankan ke dalam reaktor dan produk yang dikeluarkan terjadi secara terus-menerus (berkelanjutan). Biasanya jenis reaktor ini digunakan ketika laju reaksi cukup tinggi/sangat tinggi dan beroperasi pada steady state (H.Scott, 2009).

➢ Keuntungan : bisa digunakan untuk kuantitas material yang besar, pengendalian kondisi operasi yang mudah, produk yang dihasilkan seragam

➢ Kerugian : membutuhkan lebih banyak utilitas/peralatan penunjang produksi jika dibandingkan dengan reaktor batch.

Terdapat beberapa jenis reaktor alir kontinu, yaitu :

5.3.2.1 Reaktor Alir Tangki Berpengaduk (RATB/CSTR)

Jenis reaktor ini digunakan dalam dunia industri ketika melibatkan reaksi berfasa liquid. Umpan masuk dan diproses beberapa waktu (residence time) lalu produk keluar. Biasanya jenis reaktor ini disusun paralel agar memiliki kapasitas yang lebih besar dan efisien terhadap waktu. Karena adanya pengaduk didalam reaktor maka distribusi suhu dan campuran di dalam reaktor juga sama (homogen) serta pengontrolan suhu bisa dilakukan dengan mudah. Namun, ketika PFR memiliki

28 kapasitas volume yang sama dengan CSTR maka konversi yang dihasilkan bisa lebih tinggi (H.Scott, 2009).

Gambar 5.2 CSTR mixing patterns

(Sumber : H.Scott, 2009)

5.3.2.2 Plug Flow Reactor (PFR)/ Reaktor Alir Pipa (RAP)

Jenis reaktor ini digunakan ketika melibatkan reaksi berfasa gas dengan tekanan dan suhu yang tinggi. Konsentrasi pada reaktor PFR bervariasi sepanjang arah

axial (horizontal). Umpan masuk melewati pipa lalu terjadi reaksi sepanjang pipa dan

produk keluar. Konversi yang dihasilkan semakin lama semakin tinggi di sepanjang pipa. PFR bisa menghasilkan konversi yang lebih tinggi dibandingkan CSTR dalam waktu yang relatif singkat. Namun, biaya maintenance cukup mahal dan memerlukan waktu untuk mencapai kondisi yang steady state (H.Scott, 2009).

Gambar 5.3 Reaktor Alir Pipa (RAP/PFR)

(Sumber : H.Scott, 2009)

5.3.2.3 Fixed Bed Reactor/ Packed Bed Reactor (PBR)

Fixed Bed Reactor didefinisikan sebagai suatu tube silindrikal yang dapat diisi

dengan partikel-partikel katalis. Jenis reaktor ini dapat digunakan untuk reaksi berfasa gas/ liquid dengan bantuan katalis, namun paling banyak untuk fasa gas. Selama operasi, gas atau liquid akan melewati tube dan partikel-partikel katalis sehingga reaksi yang

29 terjadi pada permukaan katalis (berupa padatan) di dalam reaktor PBR. Prinsip kerja dari reaktor ini adalah pengontakan langsung antara pereaktan dengan katalis. Umumnya, feed yang masuk mempunyai viskositas rendah (H.Scott, 2009).

➢ Keuntungan :

• Kapasitas produksi tinggi (dibandingkan reaktor katalitik lainnya)

• Pemakaian tidak terbatas pada kondisi reaksi tertentu sehingga lebih fleksibel

• Aliran fluida mendekati plug flow sehingga dapat diperoleh hasil konversi yang tinggi

• Pressure drop yang dihasilkan rendah ➢ Kerugian :

• Pengendalian suhu sulit dilakukan (sama seperti PFR)

• Penggantian katalis sangat sulit dilakukan (butuh adanya shutdown alat)

• Adanya channeling aliran gas yang mengakibatkan beberapa bagian bed di reaktor tidak dapat bekerja efektif.

Gambar 5.4 Fixed Bed Reactor/ Packed Bed Reactor (PBR)

(Sumber : H.Scott, 2009)

5.3.3 Reaktor Semi-Batch

Pada reaktor semi-batch, kondisi operasi berlangsung secara unsteady state. Beberapa reaktan dapat ditambahkan dan beberapa produk dapat ditarik sebagai hasil reaksi secara berkala sehingga pada proses ini, input dan output dioperasikan dengan baik secara berkelanjutan. Oleh karena itu, pengendalian kecepatan operasi reaktor mudah dilakukan (dengan mengatur aliran reaktan/produk menuju atau dari reaktor) (H.Scott, 2009).

30

Gambar 5.5 Reaktor Semi-Batch

(Sumber :(H.Scott, 2009)

5.4 Distilasi

Distilasi merupakan suatu metode pemisahan senyawa berdasarkan perbedaan

volatilitas atau titik didihnya. Campuran liquid memiliki karakteristik titik didih yang

berbeda sehingga proses distilasi bergantung pada tekanan uap campuran liquid tersebut.

Secara sederhana, komponen dengan volatilitas lebih besar akan lebih cepat menguap dan

mengalir menuju puncak kolom, sementara liquid menuju ke bagian bawah kolom

distilasi. Fasa uap yang terbentuk kemudian diembunkan (dikondensasi) kemuadian akan

diperoleh kondensat berupa komponen-komponen yang lebih murni. Sebagian kondensat

dari kondenser akan kembali ke puncak kolom sebagai liquid untuk dipisahkan lagi dan

sebagian liquid dari dasar kolom kembali diuapkan pada reboiker untuk dikembalikan

sebagai uap. (Komariah, Ramdja, & Leonard, 2009). Dalam Industri Kimia, distilasi

berperan penting untuk memisahkan minyak bumi dari fraksi-fraksinya serta untuk

menghasilkan produk yang lebih murni. Berikut ini adalah jenis-jenis distilasi, yaitu:

5.4.1 Distilasi Sederhana

Pada distilasi sederhana, umumnya hanya dilakukan dengan menaikkan suhu.

Pemisahan komponennya berdasarkan perbedaan titik didih yang jauh, yaitu salah

satu komponen lainnya bersifat volatil. Volatilitas merupakan kecenderungan sebuah

substansi untuk berubah fasa menjadi gas. Distilasi ini dapat dilakukan pada tekanan

atmosferik. Contoh pemanfaatannya yaitu sebagai pemisahan campuran air dan

alkohol. (CLARASMARA DAFITRI, 2017)

31

Gambar 5.6 Rangkaian Alat Distilasi Sederhana

(Sumber : https://id.wikipedia.org/wiki/Distilasi)

5.4.2 Distilasi Fraksionasi

Distilasi fraksionasi merupakan jenis distilasi yang paling banyak digunakan di

dalam suatu Industri Kimia untuk memisahkan komponen fraksi di dalam minyak

mentah. Tujuan distilasi fraksionasi adalah pemisahan dua atau lebih

komponen-komponen cair dari suatu campuran berdasarkan perbedaan titik didih dan fraksinya.

Jenis distilasi ini dapat diaplikasikan untuk campuran dengan perbedaan titik didih

yang rendah (≤ 20ºC) dan bekerja pada tekanan atmosferik. Pada distilasi

fraksionasi ini terdapat kolom fraksionasi sebagai tempat berlangsungnya proses

pemanasan secara bertahap dengan suhu yang berbeda-beda pada setiap platnya.

(CLARASMARA DAFITRI, 2017) Hal ini bertujuan agar produk yang dihasilkan

lebih murni. Komponen dengan tingkat volatilitas rendah akan menuju ke bagian

bawah kolom sementara tingkat volatilitas tinggi menuju ke bagian atas kolom.

Salah satu alat yang menerapkan prinsip distilasi fraksionasi pada Unit 89-Isomar

adalah kolom Deheptanizer.

5.4.2.1 Kolom Deheptanizer

Tujuan kolom deheptanizer adalah untuk menghilangkan produk samping

ringan dari aliran efluen reaktor. Operasi kolom deheptanizer berguna untuk

memisahkan

C

7-pada bagian atas kolom dan C

8+pada bagian bawah kolom.

Jenis kolom ini biasanya memiliki 40 tray dan feed masuk dari bagian tengah

kolom. Pada unit 89-Isomar, toluena dipilih sebagai komponen utama dalam

pemisahan deheptanizer bagian atas karena lebih mudah untuk menentukan

konsentrasinya dengan analisis daripada C8N. Jika sebagian besar toluena

berada di bagian bawah kolom deheptanizer, maka jumlah C8N yang hilang

pada aliran atas kolom deheptanizer akan diminimalkan. Panas yang masuk

32

kedalam kolom disuplai dari reboiler. Sementara, tekanan di dalam kolom

dikendalikan oleh kontroler tekanan pada aliran uap atas kolom deheptanizer

(UOP General Operating Manual Unit 89-Isomar).

Gambar 5.7 Kolom Deheptanizer di KPC

(Sumber : UOP General Operating Manual Unit 89-Isomar)

5.4.3 Distilasi Uap

Distilasi uap merupakan jenis distilasi yang digunakan untuk pemisahan campuran

dengan titik didih ± 200ºC. Pada distilasi ini, sistem beroperasi pada tekanan

atmosferik dengan pemanas berupa uap atau air mendidih. Umumnya, distilasi uap

diaplikasikan untuk mengestrak beberapa produk alam seperti minyak eucalyptus,

minyak sitrus, dan lainnya. Secara singkat, uap air dialirkan masuk ke dalam

campuran yang berperan sebagai pemanas lalu ditambahkan juga pemanasan.

Kemudian uap dari campuran akan naik menuju bagian atas (kondenser),

menghasilkan distilat dan akhirnya masuk ke labu distilat (CLARASMARA

DAFITRI, 2017)

5.4.4 Distilasi Vakum