KOMINUSI

Kominusi adalah suatu proses mereduksi ukuran butir atau proses meliberasikan bijih. Yang dimaksud dengan proses meliberasikan bijih adalah proses melepas mineral bijih tersebut dari ikatannya yang merupakan “gangue mineral” dengan alat crusher dan grinding mill.

Kominusi terbagi dalam 3 tahap, yaitu primary crushing, secondary crushing dan fine crushing. Crushing adalah suatu proses yang bertujuan untuk mengecilkan ukuran bijih dengan cara mekanis dan meliberalisasi mineral yang diinginkan agar terpisah dengan mineral pengotor. Tahap – tahap crushing adalah :

A. Primary crushing

Merupakan tahap penghancuran pertama, dimana feed berupa bongkah-bongkah besar yang berukuran kurang lebih 84 x 60 inch dan produknya berukuran 4 inch.

Adapun alat yang digunakan dalam primary crushing ini adalah : 1. Jaw Crusher

2. Gyratory Crusher 1. Jaw Crusher

Crusher jenis ini terdiri dari dua buah jaw, di mana satu batang bergerak (moving jaw) ke arah jaw yang lain (fixed jaw). Berdasarkan porosnya jaw crusher terbagi dalam dua macam :

a. Blake Jaw Crusher, dengan poros di atas b. Dodge Jaw Crusher, dengan poros di bawah

Perbandingan Dodge dengan Blake Jaw Crusher, yaitu :

a. Ukuran produkta pada Blake Jaw lebih heterogen dibandingkan dengan Dodge Jaw yang relatif seragam

b. Pada Blake Jaw porosnya di atas sehingga gaya yang terbesar mengenai partikel yang terkecil

c. Pada Dodge Jaw porosnya di bawah sehingga gaya yang terbesar mengenai partikel yang terbesar sehingga gaya mekanis dari Dodge Jaw lebih besar doibandingkan dengan Blake Jaw

d. Kapasitas Dodge Jaw jauh lebih kecil dari Blake Jaw pada ukuran yang sama Pada Dodge Jaw sering terjadi penyumbatan.

GAMBAR JAW CRUSHER

Alat ini merupakan contoh paling umum dari mesin peremuk tingkat 1 dengan bentuk yang mirip rahang atas dan rahang bawah dari seekor binatang. Untuk melakukan peremukan, batuan yang mengandung mineral dijepit di antara dua buah rahang yang terdiri dari fixed jaw dan swing jaw, lalu dihancurkan dengan gaya tekan remuk.

Pecahnya batuan dari jaw crusher karena adanya : a. Daya tahan batuan lebih keci dari gaya yang menekan b. Nip angle

c. Resultante gaya yang arahnya ke bawah

Gaya-gaya yang ada pada jaw crusher, adalah : a. Gaya tekan (aksi)

b. Gaya gesek c. Gaya gravitasi

d. Gaya yang menahan (reaksi)

Arah-arah gaya tergantung dari kemiringan atau sudutnya. Resultant gaya akhir arahnya harus ke bawah, yang berarti material itu dapat dihancurkan. Tapi jika gaya itu arahnya ke atas maka material itu hanya meloncat-loncat ke atas saja.

GAMBAR

BAGIAN-BAGIAN JAW CRUSHER Faktor-faktor yang mempengaruhi efisiensi jaw crusher : a. Lebar lubang bukaan

b. Variasi dari throw c. Kecepatan

d. Ukuran umpan e. Reduction ratio (RR)

f. Kapasitas yang dipengaruhi oleh jumlah umpan per jam dan berat jenis umpan.

Reduction ratio merupakan perbandingan antar ukuran umpan dengan ukuran produk. Reduction ratio yang baik untuk ukuran primary crushing adalah 4 – 7, sedangkan untuk secondary crushing adalah 14 – 20 dan fine crushing (mill) adalah 50 -100.

2. Gyratory crusher

Mesin ini memiliki rahang bundar (circular jaw). Sebuah crushing head yang berbentuk kerucut berputar di dalam sebuah funnel shaped casing yang membuka ke atas. Crushing head tersebut berfungsi memecahkan umpan yang masuk.

Gerakan dari gyratory crusher ini berputar dan bergoyang sehingga proses penghancuran berjalan terus menerus tanpa selang waktu. Berbeda dengan jaw crusher yang proses penghancurannya tidak continue, yaitu pada waktu swing jaw bergerak ke belakang sehingga ada material-material yang tidak mengalami penggerusan.

Alat ini mempunyai kapasitas yang lebih besar dibandingkan dengan jaw crusher. Gerakan alat ini adalah kontinyu karena crushing head dari alat ini bergerak dan bergoyang. Alat ini tidak sesuai dengan material yang lengket seperti lempung karena kurang menguntungkan disebabkan biaya lebih besar dibandingkan dengan jaw.

Macam-macam gyratory crusher adalah : a. Suspended Spindel Gyratory Crusher

b. Pararell Pinch Crusher

Perbedaan utama jenis ini dari suspended spindel, terletak pada gerakan crushing head-nya. Gerakan crushing head pada pararel pinch menghasilkan bentuk cone yang tajam dengan puncak dalam keadaan menggantung sehingga menghasilkan gerakan berputar yang dapat menghancurkan umpan sepanjang daerah permukaan crushing head.

GAMBAR

GYRATORY CRUSHER

Bentuk-bentuk head dan concave pada gyratory crusher adalah : a. Straight head and concave

b. Curved head and concave

Kedua jenis head dan concave ini perbedaannya hanya pada permukaannya, yaitu yang pertama adalah rata dan yang kedua melengkung.Kapasitas gyratory crusher lebih besar disbanding dengan jaw crusher pada ukuran umpan yang sama. Oleh Taggart, kapasitas

T = 0,75 So (l – G) dimana :

T = kapasitas, ton/jam G = gape, inch

So = open set,

Kapasitas gyratory crusher tergantung pada :

a. Sifat alamiah material yang dihancurkan, seperti kekerasan, keliatan dan kerapuhan

b. Permukaan concave dan crushing head terhadap umpan akan mempengaruhi gesekan antara material dengan bagian pemecah (concave dan head)

c. Kandungan air, seting, putaran dan gape y kontinyu.

a. Gyratory alatnya lebih besar dan bagian-bagiannya tidak mudah dilepas.

b. Kapasitas gyratory lebih besar dari jaw crusher, karena pemasukan umpan dapat kontinyu dan penghancurannya merata.

c. Pemecahan pada jaw lebih banyak tekanan, tetapi pada gyratory crusher gaya geseknya lebih besar walaupun ada gaya tekannya. Pada gyratory kalau berputarnya cepat, produkta yang dihasilkan relatif kecil.

Faktor yang mempengaruhi Gyratory Crusher : a. Ukuran butir

b. Kandungan air dari feed c. Kecepatan putaran d. Gape

B. Secondary crushing

Adalah tahap penghancuran yang merupakan kelanjutan dari primary crushing, dimana ukuran feed berukuran lebih kecil dari 6 inchi dan produkta berukuran 0.5 inchi. Beberapa alat untuk secondary crushing antara lain :

1. Jaw Crusher (kecil) 2. Gyratory Crusher (kecil) 3. Cone Crusher

4. Hammer Mill 5. Roll Crusher

Untuk keterangan jaw crusher dan gyratory crusher adalah sama dengan keterangan pada primary crusher.

1. Cone Crusher

Alat ini merupakan secondary crusher yang penggunaannya lebih ekonomis. Cone crusher hampir sama dengan gyratory crusher, perbedaannya terletak pada :

a. Crushing surface terluar bekerja sedemikian rupa sehingga luas lubang pengeluaran dapat bertambah.

b. Crushing surface terluar bagian atasnya dapat diangkat sehingga material yang tidak dapat dihancurkan dapat dikeluarkan.

GAMBAR CONE CRUSHER

GAMBAR

BAGIAN-BAGIAN CONE CRUSHER Macam-macam Cone Crusher adalah sebagai berikut : a. Simon Cone Crusher

Alat ini dibagi menjadi dua jenis, yaitu :

- standart crusher type, yaitu untuk mereduksi umpan yang berukuran kasar - short head crusher type, yaitu untuk mereduksi umpan berukuran halus

b. Telsmith Gyrasphere Crusher

Crushing head dari alat ini berbentuk bulat (sphere) yang terbuat dari baja dengan cutter shell bergerak naik turun. Dalan cone crusher crushing head adalah rata dan perbandingan antara tinggi dengan diameternya 1 : 3. Unpan dari cone crusher harus dalam keadaan kering karena jika basah akan mengakibatkan choking.

2. Hammer Mill

Hammer mill dipakai dalam secondary crusher untuk memperkecil produk dari primary crushing dengan ukuran umpan yang diperbolehkan adalah kurang dari satu inch.

GAMBAR HAMMER MILL

Alat ini merupakan satu-satunya alat yang berbeda cara penghancurannya dibandingkan alat secondary crushing lainnya. Pada hammer mill proses penghancuran

menggunakan shearing stress, sedangkan pada secondary crushing lainnya menggunakan compressive stress.

GAMBAR

BAGIAN-BAGIAN HAMMER MILL 3. Roll Crusher

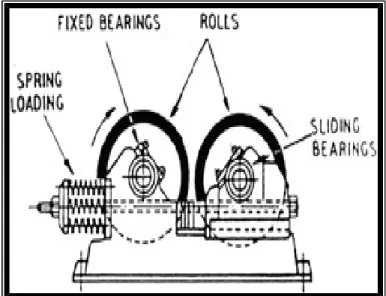

Alat ini terdiri dari dua silinder baja dan masing-masing dihubungkan pada as (poros) sendiri-sendiri.

Silinder ini hanya satu saja yang berputar dan lainnya diam, tapi karena adanya material yang masuk dan pengaruh silinder lainnya maka silinder ini ikut berputar juga. Putaran masing-masing silinder tersebut berlawanan arah sehingga material yang ada diatas roll akan terjepit dan hancur.

GAMBAR ROLL CRUSHER Bentuk dari roll crusher ada dua macam, yaitu : a. Rigid Roll

Alat ini pada porosnya tidak dilengkapi dengan pegas, sehingga kemungkinan patah pada poros sangat besar. Roll yang berputar hanya satu saja, tapi ada juga yang keduanya berputar.

b. Spring Roll

Alat ini dilengkapi dengan pegas sehingga kemungkinan porosnya patah sangat kecil sekali. Dengan adanya pegas maka roll dapat mundur dengan sendirinya bila ada material yang sangat keras, sehingga tidak dapat dihancurkan dan material itu akan jatuh.

Hancurnya material dalam roll crushing dibedakan menjadi : a. Choke Crushing

Penghancuran material tidak hanya dilakukan oleh permukaan roll tetapi juga oleh sesama material

b. Free Crushing

Yaitu material yang masuk langsung dihancurkan oleh roll. Kecepatan crushing tergantung pada kecepatan pemberian umpan (feed rate) dan macam reduksi yang diinginkan.

GAMBAR

BAGIAN-BAGIAN ROLL CRUSHER C. Fine crushing (milling)

Milling adalah proses kelanjutan dari primary crushing dan secondary crushing dan merupakan tahap penghalusan bijih, produk yang dihasilkan bisa mencapai -325 mesh.

Beda antara milling (fine crushing) dengan crushing adalah terletak pada proses penghancurannya, dimana pada crushing lebih banyak menggunakan compressive stress, sedangkan pada milling menggunakan shearing stress.

Milling diklasifikasikan menjadi beberapa macam berdasarkan : 1. Bentuk cell

a. Cylinder (produk yang ada masih kasar)

Contoh untuk mill bentuk silinder adalah tube mill. Pada tube mill ini produktanya masih agak kasar dan dalam proses penghancurannya perlu ditambahkan air sehingga bercampurnya dengan material menjadi pulp.

b. Conical (produk halus)

Contoh untuk mill bentuk conical adalah hardinge conical mill. Produktanya halus, lebih halus daripada produkta yang dihasilkan cylinder mill. Untuk akhir penghancuran memerlukan bola baja dengan diameter 2 – 3 inchi. Jumlah bola-bola baja dalam ball mill berkisar antara 50% - 60% dari volume mill dan kadang-kadang mencapai 80%.

GAMBAR CONICAL MILL

GAMBAR

BAGIAN-BAGIAN CONICAL MILL

Cara kerjanya yaitu dengan diputar, sehingga material yang dimasukkan hancur oleh bola-bola baja. Biasanya diameter mill sama dengan panjang mill.

c. Cylindro Conical

Mill jenis ini produktanya ada yang halus dan ada yang kasar, Bentuk cell merupakan penggabungan antara bentuk cylinder dan conical.

2. Grinding Media

a. Ball Mill (bola-bola baja)

Contoh untuk mill ini adalah ball mill, yang telah diuraikan pada keterangan conical mill.

GAMBAR BALL MILL b. Peable Mill (batu api / flint)

c. Rod Mill (batang-batang Baja).

Grinding media pada rod mill adalah batang-batang baja, umpan yang dimasukkan ukurannya lebih kecil dari ¾ inchi dan produktanya berukuran -14 sampai -18 mesh.

GAMBAR ROD MILL

GAMBAR

BAGIAN-BAGIAN ROD MILL

Cara kerjanya dengan diputar, sehingga batang baja terangkat llu jatuh dan menjatuhi material yang ada dalam rod mill sehingga hancur. Umpan berukuran kecil, karena bila materialnya terlalu besar maka akan menimbulkan cataracting akibatnya batangan baja akan patah.

Dengan adanya rod maka tidak akan mengalami over grinding, hal ini karena rod tersebut saling sejajar sehingga umpan yang telah halus tidak akan mengalami

3. Cara Memasukkan Umpan a. Scoop Feeder

Contoh mill jenis ini adalah Standard Ball Mill Scoop Feeder. b. Drum Feeder

Mill pada jenis ini pemasukan feednya melalui drum (tabung). c. Scoop and Drum Feeder

Cara pemasukan umpan melalui kombinasi antara scoop dan drum. 4. Lubang Pengeluaran

a. Grate Discharge

Proses penghancurannya dilakukan dalam keadaan basah dan pada lubang pengeluaran diberi saringan sehingga diharapkan hasilnya seragam. Kelemahannya kemungkinan grinding media yang kecil menutupi lubang saringan sehingga saringan tersumbat.

b. Overflow Discharge

Mill jenis ini mirip dengan grate mill diatas, hanya saja pada mill ini tidak dilengkapi dengan saringan sehingga hasilnya tidak seragam.

5. Kecepatan Putar Cell a. Kecepatan Kritis

Yaitu kecepatan putar cell pada operasi milling dimana pada saat itugrinding media menempel pada dinding cell sehingga tidak terjadi proses abrasi maupun impact.

b. Cataracting

Adalah kecepatan putar dari cell mill dimana grinding media akan menimbukan impact yang lebih besar dibandingkan abrasi.

c. Cascading

Yaitu kecepatan putar pada cell mill pada operasi milling yang mengakibatkan grinding media lebih dominan bekerja secara abrasi maupun impact.

Setiap mill bagian dari cell dilapisi oleh liner. Hal ini berguna untuk melindungi cell agar tidak aus dan rusak, selain itu juga membantu kerja dari grinding media. Liner

ini jika sudah aus harus diganti dengan yang baru agar tidak merusak bagian mill. Lapisan pengganti (liner) biasanya terbuat dari baja campuran dan terdapat dalam beberapa tipe, yaitu ; shiplap. wedge bar dan ribbed plate.

Dalam pemakaian mill perlu diperhatikan kekerasan material yang akan dihancurkan karena liner yang dipasang harus lebih keras dari material yang akan dihancurkan. Operasi mill dapat dilakukan secara tertutup maupun terbuka. Untuk yang tertutup biasanya diombinasikan dengan classifier.

Pada operasi ini terdapat istilah-istilah sebagai berikut : a. Circulating Load Ratio

Yaitu perbandingan antara material yang dikembalikan dari classifier ke mill dengan umpan yang masuk ke mill.

Rumusnya adalah :

Dimana :

d = persen berat kumulatif yang ada pada ukuran tertentu yang ada pada umpan o = persen berat kumulatif yang ada dalam overflow pada classifier

s = persen berat kumulatif dalam underflow pada classifier

b. Circulating Load, adalah jumlah berat material yang dikembalikan dari classifier ke mill.

c. Persen solid, adalah perbandingan berat solid dengan berat pulp.

d. Soid factor, adalah perbandingan berat solid dengan berat air dalam pulp. e. Dilution, adalah perbandingan berat air dengan berat solid dalam pulp.

E. Screening

S

creening, yaitu proses pengelompokan material berdasarkan ukuran lubang ayakan sehingga ukurannya seragam.

Tujuan dilakukannya screening adalah : 1. Mempertinggi kapasitas unit operasi lainnya

2. Mencegah terjadinya over crushing atau over grinding 3. Memenuhi permintaan pasar

Faktor-faktor yang mempengaruhi kecepatan material untuk menerobos ukuran ayakan adalah :

1. Ukuran bukaan ayakan

Semakin besar diameter lubang bukaan akan semakin banyak material yang lolos. 2. Kandungan air

Kandungan air yang banyak akan sangat membantu tapi bila hanya sedikit akan menyumbat screen.

3. Ukuran relatif partikel

Material yang mempunyai diameter yang sama dengan panjangnya akan memiliki kecepatan dan kesempatan masuk yang berbeda bila posisinya berbeda, yaitu yang satu melintang dan lainnya membujur.

4. Pantulan dari material

Pada waktu material jatuh ke screen maka material akan membentur kisi-kisi screen sehingga akan terpental ke atas dan jatuh pada posisi yang tidak teratur.

Berdasarkan bentuk permukaannya, screen terbagi atas : 1. Parallel Rod Screen

Terbuat dari steel bars, kayu atau cast iron. Contohnya Grizzly 2. Punched Plate

Dibuat dari belt conveyor atau plat baja 3. Woven Wire Screen

Terbuat dari kawat yang dianyam, berupa baja, tembaga, monel atau alloy-alloy lainnya. Klasifikasi screen :

1. Fixed Screen

Permukaannya sangat keras dan terbuat dari batangan baja yang dirangkai sejajar di pasang miring disesuaikan dengan angle of repose material agar material yang kecil lolos dan yang besar menggelinding. Contohnya Grizzly Screen.

Keuntungannya : a. Harga relatif murah

b. Digunakan untuk material yang kasar c. Peralatan sederhana

Kerugiannya :

a. Memerlukan banyak tempat

b. Mudah tersumbat karena tidak ada getaran c. Kurang efisien

GAMBAR FIXED SCREEN 2. Moving Screen (ayakan bergerak)

Screen bergerak sehingga memiliki efisiensi yang tinggi daripada fixed screen. Moving screen dibagi menjadi :

a. Vibrating screen

Berdasarkan mekanisme kerjanya dibedakan menjadi :

- Unbalance, alat ini dilengkapi dengan per, roll, pemberat seingga pada saat roll berputar akan menimbulkan getaran pada screen

- Excentric, alat ini dapat bergetar karena gerakan excentric shaft sehingga menimbulkan gerakan naik turun

- Cam dan Spring, getarannya dikarenakan gerakan berputar dari gear yang bergerigi yang dihubungkan dengan bagian screen sehingga gerakan putaran gear diubah menjadi gerakan naik turun

- Electromagnetic, alat ini bergetar karena adanya gaya tarik magnet. Magnet dibuat secara induksi, yaitu dengan mengalirkan listrik pada kumparan kawat email.

GAMBAR

BAGIAN-BAGIAN VIBRATING SCREEN

b. Shaking Screen

Shaking screen biasanya digunakan dalam preparasi batubara. Permukaannya horisontal atau sedikit miring 10o – 15o. Gerakan alat ini maju, keatas, mundur begitu

seterusnya sehingga lebih menguntungkan dibandingkan dengan vibrating screen.

GAMBAR SHAKING SCREEN c. Trommol Screen

Alat jenis ini memiliki beberapa bentuk yaitu cylindrical, conical, prismatic dan pyramidal. Umumnya berdiameter 3 – 4 ft dan panjangnya 5 – 10 ft. Shell digerakkan oleh pulley dengan perantaraan central shaft. Cylindrical dan Prismatic dipasang miring sedangkan conical dan pyramidal dipasang pada poros yang horisontal.

SCREENING

Salah satu pemisahan berdasarkan ukuran adalah proses pengayakan (screening). Untuk mendapatkan hasil yang baik maka dalam proses pengayakan harus diperhatikan beberapa faktor berikut :

a. Bentuk lubang ayakan

Bentuk lubang ayakan disesuaikan dengan bentuk dari material yang akan diayak, pada umumnya bentuk partikel yang akan diayak berupa bulatan, segiempat, kubus, balok, lonjong dan sebagainya.

b. Celah dan interval ayakan

Tempat-tempat yang jelas di antara masing-masing bingkai dkenal dengan celah jaringan.Dalam hal ini dikenal pula apa yang dmaksud ”mesh” yang diartikan sebagai jumlah celah bujur sangkar tiap satu inchi arah memanjang.

c. Ukuran partikel

Ukuran partikel diketahui untuk menentukan jenis ayakan yang sesuai dengan yang dibutuhkan.

Alat yang digunakan : a. Grizzly Screen

Grizzly merupakan suatu kisi-kisi yang terbuat dari batangan logam yang sejajar dan dipasang pada rangka stasioner yang miring.Kemiringan dan lintasan itu sejajar dengan arah panjang batangan.

Umpan yang sangat kasar,seperti yang keluar dari mesin pemecah primer,jatuh pada ujung atas kisi.Bogkah-bongkah besar akan meluncur menjadi ke ujung,bongkah kecil jatuh ke bawah ke suatu kolektor (pengumpul) tersendiri.

b. Revolving Screen

Revolving screen sering disebut Trommel.Bentuknya dapat berupa silinder atau kerucut yang miring terhadap horizontal.Kemiringan ayakan dimaksudkan untuk memudahkan pengeluaran partikel kasar. Berdasarkan prinsip kerjanya trommel dibagi atas tiga jenis :

1. Trommel dengan silinder tunggal

Ayakan jenis ini terdiri dari satu silinder yang memiliki lubang pada kedua keujungnya.Silinder tersebut diputar pada porosnya secara horizontal.Silinder dibuat dari anyaman kawat atau pelat-pelat belubang.

Pada trommel silinder tunggal,material dimasukkan ke lubang pemasukan di sebelah kiri atas silinder.Trommel merupakan ayakan yang diameter lubangnya makin

ke kanan makin besar atau makin ke kana ukuran mesh nya makin kecil.Material yang tidak dapat melewati lubang ayakan yang terletak di ujung kanan dikeluarkan melalui lubang silinder yang terletak di ujung kanan yang disebut lubang pengeluaran.

2. Trommel Bertingkat

Trommel bertingkat ini lebih dikenal dengan Conical Trommel memiliki bentuk potongan kerucut.Kemiringan pada ayakan jenis ini berkisar antara 0,75 in sampai 3 in setiap panjang 1 feet,hal ini tergantung pada sifat material yang akan diayak.Trommel jenis ini sangat cocok untuk mengayak partikel yang kasar.

Conical trommel mempunyai ayakan yang tersusun secara bertingkat.Di dekat ujung lubang pemasukan adalah ayakan yang mempunyai mesh paling besar untuk melewatkan partikel yang sangat halus terlebih dahulu.Kemudian ayakan dengan mesh sedang terletak di tengah untuk melewatkan partikel yang agak kasar.Selanjutnya ayakan yang paling kanan dekat lubang pengeluaran merupakan ayakan dengan mesh terkecil untuk melewatkan partikel yang kasar.

3. Trommel Silinder Gabungan

Trommel silinder gabungan merupakan trommel yang terdiri dari dua permukaan ayakan atau lebih yang konsentris pada poros yang sama.Semua permukaan ayakan berbentuk silinder.Permukaan ayakan dengan lubang paling kasar terletak di silinder bagian dalam dan semakin ke luar lubang ayakan makin halus.Panjang setiap silinder juga tidak sama,makin keluar silinder makin pendek,hal ini untuk memudahkan dalam memisahkan material hasil ayakan.Material yang akan diayak,dimasukkan melalui lubang pemasukan pada silinder yang bagian dalam.Setelah mengalami perputaran material yang paling kasar langsung keluar dari silinder terdalam ke penampung 1,sedang material yang lolos dari ayakan pertama menjadi umpan untuk ayakan kedua yang lubangnya agak halus.Di sini material yang kasar keluar dari silinder ke dua ke penampung IV.Material yang agak kasar dan halus menjadi umpan diayakan ketiga pada silinder terluar.Material halus dari ayakan ketiga langsung melewati lubang ayakan ke penampung IV,sedangkan material yang agak kasar keluar dari silinder terluar ke penampung V.

Ayakan ini mempunyai bingkai berbentuk segi empat,yang digerakkan maju mundur.Keuntungan dari ayakan ini adalah hemat tempat dan kebutuhan tenaganya rendah.Kerugian ayakan jenis ini ialah biaya perawatan yang tinggi dan kapasitas ayakan rendah.

DAFTAR PUSTAKA

1. AM, Gaudin, 1959, “Principles of Mineral Dressing”, Mc. Graw-Hill Book Company, Inc, New York.

2. Sudarsono, Arief, 1992, “Pengolahan Bahan Galian”, ITB, Bandung. 3. http://www.dim.esdm.go.id