5

BAB I PENDAHULUAN 1.1. Latar Belakang

Salah satu tujuan Undang-Undang Nomor 2 Tahun 1981 tentang Metrologi Legal adalah untuk melindungi kepentingan umum melalui jaminan kebenaran pengukuran dan adanya ketertiban dan kepastian hukum dalam pemakaian satuan ukuran, standar satuan, metode pengukuran, dan Alat-alat Ukur, Takar, Timbang, dan Perlengkapannya (UTTP). Dalam ketentuan Pasal 12 Undang-Undang Nomor 2 Tahun 1981 tentang Metrologi Legal, mengamanatkan pengaturan UTTP yang wajib ditera dan ditera ulang, dibebaskan dari tera atau tera ulang, atau dari kedua-duanya, serta syarat-syarat yang harus dipenuhi.

Dalam melaksanakan amanat tersebut di atas, telah ditetapkan Peraturan Pemerintah Nomor 2 Tahun 1985 tentang Wajib dan Pembebasan Untuk Ditera dan/atau Ditera Ulang Serta Syarat-syarat Bagi Alat-alat Ukur, Takar, Timbang, dan Perlengkapannya. Adapun UTTP yang wajib ditera dan ditera ulang adalah UTTP yang dipakai untuk keperluan menentukan hasil pengukuran, penakaran, atau penimbangan untuk kepentingan umum, usaha, menyerahkan atau menerima barang, menentukan pungutan atau upah, menentukan produk akhir dalam perusahaan, dan melaksanakan peraturan perundang-undangan.

Ultrasonic Liquid Flow Meter adalah alat ukur untuk mengukur laju alir

cairan dengan metode ultrasonik yang dijadikan dasar untuk transaksi cairan. Oleh karena itu, Ultrasonic Liquid Flow Meter yang digunakan harus dapat memenuhi kriteria tertentu yang ditentukan oleh suatu peraturan perundang-undangan.

Berdasarkan uraian di atas, maka perlu disusun syarat teknis Ultrasonic

Liquid Flow Meter sebagai pedoman bagi petugas dalam melaksanakan

kegiatan tera dan tera ulang serta pengawasan Ultrasonic Liquid Flow

6

1.2. Maksud dan Tujuan 1. Maksud

Untuk mewujudkan keseragaman dalam pelaksanaan kegiatan tera dan tera ulang Ultrasonic Liquid Flow Meter.

2. Tujuan

Tersedianya pedoman bagi petugas dalam melaksanakan kegiatan tera dan tera ulang serta pengawasan Ultrasonic Liquid Flow Meter. 1.3. Pengertian

Dalam Syarat Teknis ini yang dimaksud dengan:

1. Ultrasonik (ultrasonic) adalah suara atau getaran yang

mempunyai frekuensi di atas jangkauan pendengaran manusia, sekitar 20.000 Hz

2. Liquid adalah cairan selain air yang mengalir dengan densitas dan

viskositas tertentu.

3. Lintasan akustik (acoustic path) adalah lintasan dimana sinyal-sinyal

akustik berpindah secara menyebar diantara elemen-elemen transduser.

4. Waktu transit adalah pengukuran interval waktu yang berkaitan

dengan pengiriman dan penerimaan sinyal akustik antar transduser.

5. Transduser adalah komponen yang menghasilkan keluaran akustik

ketika merespon stimulus elektrik dan sebaliknya.

6. Ultrasonic Liquid Flow Meter yang selanjutnya disebut Meter

Ultrasonik adalah meter yang mengukur secara tidak langsung (jenis inferensial) untuk menentukan laju alir cairan dengan mengukur waktu transit pulsa suara berfrekuensi tinggi.

7. Kecepatan alir aksial adalah komponen kecepatan aliran cairan pada

titik bagian pengukuran yang sejajar dengan sumbu bagian pengukuran dan arah aliran yang diukur.

8. Flow conditioner adalah perangkat yang digunakan untuk mengurangi

pusaran atau gangguan terhadap bentuk kecepatan aliran.

9. Pipa pelurus adalah pipa yang digunakan untuk mengurangi pusaran

atau gangguan terhadap bentuk kecepatan aliran.

10. Meter run adalah bagian dari instalasi pemipaan meliputi bagian

pelurus aliran hulu (upstream), Meter Ultrasonik dan bagian pelurus aliran hilir (downstream).

11. Unit Pengolah Sinyal (signal processing unit/SPU) adalah bagian dari

sistem Meter Ultrasonik yang berfungsi untuk menerima dan mengolah sinyal serta menampilkan hasil pengukuran.

12. Faktor skala pulsa adalah koefisien yang dimasukkan ke SPU oleh

pabrik atau pemakai yang menggambarkan hubungan antara pulsa keluaran dan volume.

13. Ketidaktetapan (repeatability) adalah selisih terbesar penunjukan

Meter Ultrasonik dari pengukuran yang berurutan pada kondisi yang sama.

14. Batas Kesalahan yang Diizinkan (BKD) adalah kesalahan yang masih

berada dalam rentang operasional yang ditentukan pada Meter Ultrasonik.

7

15. Standar uji adalah alat penguji berupa meter prover, master meter,

bejana ukur dengan volume terukur dan timbangan dengan kapasitas tertentu yang digunakan sebagai standar untuk menguji Meter Ultrasonik.

16. Kesalahan penunjukan adalah selisih antara penunjukan Meter

Ultrasonik yang diuji dikurangi penunjukan standar uji pada kondisi yang sama dalam persen.

17. Pembacaan aliran nol adalah pembacaan kecepatan aliran

maksimum yang diizinkan ketika cairan berada dalam keadaan diam, yaitu ketika kedua komponen kecepatan aksial dan non-aksial secara esensial bernilai nol.

18. Static pressure transmitter adalah perlengkapan yang merupakan

sensor tekanan statis yang mengubah tekanan yang terjadi di dalam pipa Meter Ultrasonik menjadi bentuk sinyal.

19. Temperature transmitter adalah perlengkapan yang merupakan

sensor suhu yang mengubah suhu yang terjadi di dalam pipa Meter Ultrasonik menjadi bentuk sinyal.

20. Badan hitung adalah bagian Meter Ultrasonik yang berfungsi untuk

menghitung sinyal menjadi suatu nilai tertentu yang berasal dari satu atau beberapa alat pemancar (transmitter) yang saling terhubung.

21. Laju alir maksimum (qmaks) adalah laju alir cairan terbesar yang

melalui Meter Ultrasonik yang masih berada pada rentang BKD.

22. Laju alir transisi (qt) adalah laju alir cairan yang nilainya lebih besar dari qmin dan lebih kecil atau sama dengan 0,1 qmaks (qmin< qt ≤ 0,1 qmaks).

23. Laju alir minimum (qmin) adalah laju alir cairan terkecil yang melalui

Meter Ultrasonik yang masih berada pada rentang BKD.

24. Laju alir sebenarnya (qi) adalah laju alir cairan yang terukur melalui

suatu Meter Ultrasonik dibawah kondisi uji dengan pengaturan tertentu.

25. Laju alir atau debit adalah volume cairan yang diukur oleh Meter

Ultrasonik per satuan waktu.

26. Volume uji adalah volume cairan yang diukur oleh Meter Ultrasonik

pada setiap kali pengujian.

27. Volume ukur adalah volume cairan yang diukur oleh Meter

Ultrasonik pada setiap kali pengukuran.

28. Kondisi uji adalah keadaan selama pengujian berlangsung yang

mencakup laju alir, suhu, tekanan dan cairan uji pada setiap kali pengujian.

29. Kuantitas minimum yang diukur atau penyerahan minimum adalah

volume cairan terkecil yang diperkenankan untuk diukur.

30. Kondisi ukur adalah keadaan selama pengukuran berlangsung yang

8

pengukuran.

31. Alat konversi adalah alat yang berfungsi mengubah volume yang

diukur pada kondisi ukur ke volume pada kondisi dasar, atau ke massa secara otomatis dengan memperhatikan karakteristik cairan antara lain suhu, tekanan, dan densitas.

32. Flange type transducer adalah transduser yang dipasang secara

9 BAB II PERSYARATAN ADMINISTRASI 2.1. Ruang Lingkup

Syarat Teknis ini mengatur tentang persyaratan teknis dan persyaratan kemetrologian untuk Meter Ultrasonik.

2.2. Penerapan

1. Syarat Teknis ini berlaku untuk Meter Ultrasonik yang digunakan dalam pengukuran serah terima (custody transfer) cairan selain air antara lain:

a. minyak bumi (liquid petroleum) dan produk derivatif seperti minyak mentah (crude oil), hidrokarbon cair (liquid hydrocarbon), elpiji (liquefied petroleum gas), bahan bakar cair (liquid fuel), pelumas, oli dan lain-lain;

b. pangan olahan berbentuk cairan seperti produk berbahan baku susu (susu, krim, dll) dan minuman lainnya serta minyak nabati (minyak kacang kedelai, kelapa sawit, dll); dan

c. cairan lainnya seperti air suling, air deionisasi, air demineral, dan semua jenis air yang tidak diatur dalam Syarat Teknis tentang Meter Air.

2. Ketentuan dalam Syarat Teknis ini hanya berlaku untuk Meter Ultrasonik yang menggunakan Flange Type Transducer.

2.3. Identitas

1. Meter Ultrasonik harus dilengkapi dengan pelat identitas yang berisi tanda dan informasi sebagai berikut:

a. tanda pabrik atau merek; b. model/tipe dan nomor seri; c. tahun pembuatan;

d. diameter dalam;

e. tekanan operasional maksimum;

f. laju alir maksimum dan minimum; dan g. suhu maksimum dan minimum.

2. Tiap-tiap port transducer harus ditandai secara permanen dengan penandaan sesuai peruntukannya. Jika penandaan dibubuhkan pada badan Meter Ultrasonik harus dilakukan dengan tekanan rendah. 3. Semua tanda dan informasi pada angka 1 dan angka 2 harus mudah

dilihat dan dibaca, tidak mudah terhapus/dihilangkan dan tidak dapat dipindahkan tanpa dirusak.

10

2.4. Persyaratan Meter Ultrasonik Sebelum Peneraan

1. Persyaratan sebelum dilakukan tera

a. untuk Meter Ultrasonik asal impor harus dilengkapi:

1) surat Izin Tipe; dan

2) Label Tipe yang melekat pada Meter Ultrasonik.

b. untuk Meter Ultrasonik produksi dalam negeri harus dilengkapi:

1) surat Izin Tanda Pabrik; dan

2) label yang memuat merek pabrik dan nomor surat Izin Tanda

Pabrik.

2. Persyaratan sebelum dilakukan tera ulang:

Meter Ultrasonik yang akan ditera ulang harus sudah ditera sebelumnya.

11

BAB III

PERSYARATAN TEKNIS DAN PERSYARATAN KEMETROLOGIAN 3.1. Persyaratan Teknis

1. Persyaratan umum a. Meter Ultrasonik

1) Bahan dan Konstruksi

Meter Ultrasonik harus terbuat dari bahan yang tahan karat dan kuat. Desain dan konstruksinya harus sesuai dengan peruntukkannya sehingga karakteristik kemetrologiannya tetap terjaga.

2) Lingkup Operasional

a) Lingkup operasional Meter Ultrasonik ditentukan oleh karakteristik sebagai berikut:

(1) kuantitas minimum yang diukur;

(2) daerah/rentang ukur yang dibatasi oleh laju alir

minimum (qmin) dan laju alir maksimum (qmax);

(3) tekanan maksimum cairan (Pmax);

(4) tekanan minimum cairan (Pmin);

(5) sifat cairan yang diukur meliputi viskositas dan

densitas;

(6) suhu maksimum cairan (Tmax); dan

(7) suhu minimum cairan (Tmin).

b) Kuantitas minimum yang diukur harus dinyatakan dalam bentuk 1 x 10n, 2 x 10n, atau 5 x 10n satuan volume atau massa yang berlaku, dengan n adalah bilangan bulat positif, negatif atau nol.

3) Tranduser ultrasonik a) Spesifikasi

Transduser harus memenuhi persyaratan untuk

digunakan pada tekanan maksimum/minimum dan rentang suhu operasional serta komposisi cairan.

b) Pertukaran

Transduser tidak boleh dilakukan penggantian dengan

transduser lain baik dengan spesifikasi sama ataupun berbeda setelah dilakukan peneraan.

4) Perangkat koreksi

Meter Ultrasonik dapat dipasang dengan alat koreksi. Alat

koreksi harus tidak mengubah sifat atau karakteristik kemetrologian.

5) Badan ukur

a) Badan ukur harus tahan terhadap tekanan sesuai

dengan spesifikasinya yang minimal 10 kg/cm2.

b) Badan ukur harus tahan terhadap pengaruh dari suhu dan cairan yang diukur.

12

c) Badan ukur tidak boleh ada kebocoran pada tekanan operasional.

b. Perangkat penunjukan

1) Perangkat penunjukan atau badan hitung ada 2 (dua) jenis yaitu yang terpisah di ruang kendali (control room) dan menjadi satu kesatuan dengan sensor/transduser Meter Ultrasonik. Badan hitung yang terpisah dapat berupa flow

computer, mikrokomputer, kalkulator atau totalisator.

a) Pembacaan harus tepat, jelas dan tidak mudah terpengaruh oleh perubahan kondisi.

b) Jika alat tersebut terdiri dari beberapa elemen, maka harus dapat disusun sedemikian rupa sehingga pembacaan volume cairan yang diukur tetap dapat dilakukan.

c) Tanda desimal harus tampil secara terpisah atau dibedakan.

d) Interval skala penunjukan harus dinyatakan dalam bentuk

1 x 10n, 2 x 10n, atau 5 x 10n satuan volume atau massa

yang berlaku, dengan n adalah bilangan bulat positif, negatif atau nol.

e) Selama periode pengukuran, maka harus ditampilkan penunjukan volume secara kontinu.

2) Perangkat penunjukan terdiri dari beberapa bagian, yaitu: a) Perangkat penyetel nol

(1) Perangkat penunjukan atau badan hitung harus dilengkapi dengan penyetel nol.

(2) Setelah penunjukan hasil pengukuran dikembalikan ke angka nol, maka penunjukan harus nol, tanpa menimbulkan keraguan.

b) Perangkat penunjuk volume

(1) Alat penyetel nol harus tidak membatalkan hasil pengukuran yang ditampilkan oleh alat penunjuk volume (selain dari menghilangkan hasil pengukuran dan menampilkan nol).

(2) Setelah operasi pengenolan dimulai, harus tidak dimungkinkan bagi alat penunjuk volume untuk menunjukkan hasil yang berbeda dengan hasil pengukuran yang telah dibuat, sampai operasi pengenolan tersebut selesai.

c) Perangkat penyimpanan (memory device)

(1) Sistem ukur boleh dipasang dengan alat memori untuk menyimpan hasil pengukuran sampai hasil tersebut digunakan. Alat yang digunakan untuk membaca keterangan yang tersimpan dianggap sebagai bagian dari alat penyimpanan (memory).

13

(2) Media tempat menyimpan data harus permanen agar data yang tersimpan tidak hilang pada kondisi penyimpanan secara normal, memiliki kapasitas penyimpanan yang sesuai dan data dapat ditampilkan kembali sesuai dengan kondisi awal.

(3) Jika kapasitas penyimpanan telah penuh, maka data yang telah tersimpan dapat dihapus dengan memenuhi persyaratan sebagai berikut:

- data yang dihapus sesuai dengan urutan perekaman; dan

- penghapusan dilakukan secara manual.

(4) Proses penyimpanan dalam memori harus tidak mengubah nilai-nilai yang telah tersimpan sebelumnya. (5) Alat memori harus dipasang dengan fasilitas pengecek

untuk memastikan dan menjamin data tersimpan sesuai dengan hasil perhitungan.

d) Perangkat konversi

(1) Sistem ukur dapat dilengkapi dengan alat konversi. (2) Perhitungan faktor konversi harus dibuat sesuai dengan

rekomendasi atau standar internasional.

(3) Parameter yang menentukan sifat cairan yang diukur dan mempengaruhi formula konversi harus diukur. Parameter yang pengaruhnya sangat kecil terhadap BKD (kurang dari 1/10 BKD) boleh tidak dikontrol.

(4) Alat ukur yang digunakan dipasang sedekat mungkin dengan Meter Ultrasonik sehingga penentuan volume dapat dilakukan seakurat mungkin.

e) Perangkat pencetak

(1) Interval skala yang dicetak harus dinyatakan dalam

bentuk 1 x 10n, 2 x 10n, atau 5 x 10n satuan volume

atau massa yang berlaku, dengan n adalah bilangan bulat positif, negatif atau nol, dan harus tidak melebihi deviasi volume atau massa minimum.

Interval skala tercetak harus tidak lebih kecil dari interval skala alat penunjukan.

(2) Volume atau massa tercetak harus dinyatakan dalam satuan yang sah.

(3) Untuk alat pencetak elektronik harus memiliki fasilitas pengecek untuk memastikan dan menjamin bahwa kontrol-kontrol pencetakan sesuai dengan data yang dikirimkan oleh alat penghitung.

f) Penghitung

Penghitung dapat dilengkapi dengan antarmuka (interface) untuk dihubungkan dengan perlengkapan periferal. Alat ini harus tetap berfungsi dengan benar dan tidak mempengaruhi sifat atau karakteristik kemetrologian.

14

c. Perangkat tambahan

Meter Ultrasonik dapat dilengkapi dengan perangkat tambahan dengan tidak mempengaruhi sifat atau karakteristik kemetrologian. Penggunaan perangkat tambahan berupa

temperature dan pressure transmitter, pengaruhnya terhadap

hasil perhitungan akhir pada kondisi dasar (base condition) harus diperhitungkan.

d. Instalasi dan pemipaan

1) Instalasi Meter Ultrasonik harus mempertimbangkan laju alir

maksimum dan minimum, suhu dan tekanan serta mempertimbangkan sifat-sifat fisik pada aliran cairan yaitu viskositas, densitas, tekanan uap dan korosi.

2) Pipa pelurus digunakan sedemikian rupa sehingga dapat mengurangi pusaran aliran (swirl) dan mengurangi terjadinya gangguan bentuk kecepatan aliran:

a) jika dilengkapi flow conditioner, maka panjang pipa pelurus yang dibutuhkan pada sisi upstream (sebelum Meter Ultrasonik) 10 kali diameter dalam pipa;

b) jika tidak dilengkapi flow conditioner, maka panjang pipa pelurus yang dibutuhkan 20 kali diameter dalam pipa; dan c) pada sisi downstream (setelah Meter Ultrasonik) panjang

pipa pelurus adalah 5 kali diameter dalam pipa.

3) Katup (valves) pada instalasi dan pemipaan harus diperhatikan secara khusus yaitu:

a) katup pengendali aliran atau tekanan harus diletakkan pada sisi outlet (downstream) dari Meter Ultrasonik sehingga tidak menyebabkan perubahan pola aliran akibat adanya guncangan atau lonjakan dan tekanan di dalam Meter Ultrasonik; dan

b) katup yang dipasang diantara Meter Ultrasonik dan standar uji seperti katup pengendali aliran, saluran air, dan ventilasi harus dilengkapi dengan double block and

bleed valve untuk mencegah terjadinya kebocoran.

4) Thermowell atau tempat untuk meletakkan termometer, perangkat tekanan, dan densitometer harus dipasang sedemikian rupa sehingga dapat diperoleh hasil pengukuran yang akurat.

5) Saringan harus tersedia untuk melindungi peralatan terkait, termasuk standar uji dan pompa.

6) Instalasi harus dilengkapi dengan perangkat eliminasi udara (air eliminator).

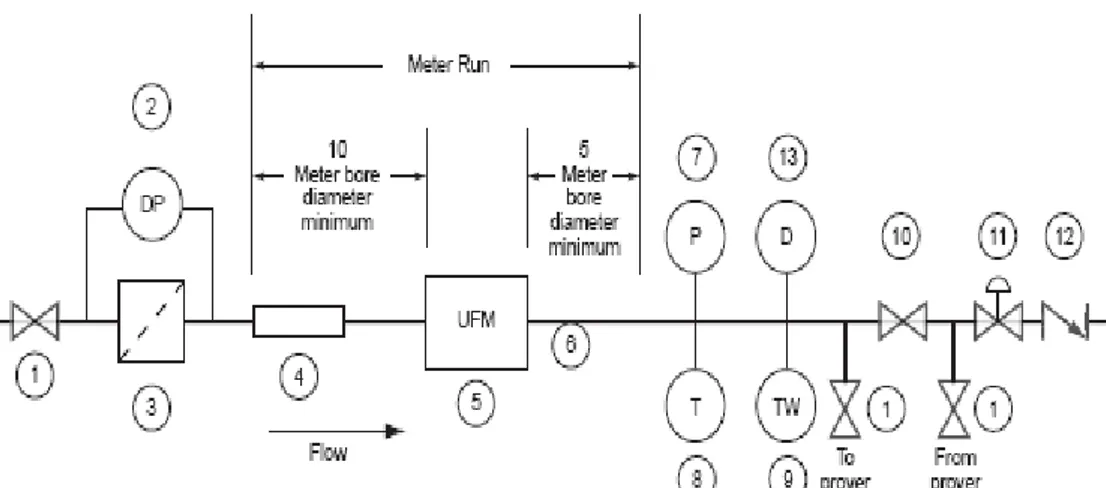

7) Desain dan instalasi Meter Ultrasonik dapat disusun sesuai dengan Gambar 1.

15

Gambar 1. Desain Standar untuk Meter Ultrasonik Keterangan:

1. Katup (valve) penutup 8. Perangkat pengukur suhu

2. Perangkat differential pressures 9. Lubang pengukuran suhu

(temperature test well)

3. Penyaring dan atau eliminator 10. Katup ganda block-and-bleed

shutoff positif

4. Perangkat pengkondisi aliran

(flow conditioner) 11. Katup pengatur (control valve) 5. Meter Ultrasonik 12. Katup pengecek (check valve) 6. Pipa pelurus 13. Pengukur densitas

7. Perangkat pengukur tekanan

e. Keamanan dan akses Meter Ultrasonik

Semua susunan parameter dan penyetelan harus diamankan dari gangguan atau perubahan yang tidak sah atau tidak sesuai dengan standar/dokumen yang berlaku melalui penggunaan

password dan/atau segel atau kunci.

2. Persyaratan instrumen elektronik

Persyaratan ini berlaku untuk Meter Ultrasonik yang dilengkapi dengan instrumen elektronik, sebagai tambahan persyaratan dalam syarat teknis ini.

a. Persyaratan umum 1) Kondisi operasional

Instrumen elektronik harus didesain dan dibuat sedemikian

rupa, sehingga tidak melampaui BKD apabila digunakan dalam kondisi operasional.

2) Ketahanan

Persyaratan pada angka 1) harus dipenuhi dalam jangka

waktu pemakaian yang lama sesuai dengan peruntukan penggunaan instrumen elektronik.

b. Persyaratan khusus

1) Suplai daya/catu daya

Jika aliran cairan tidak terhenti selama terjadi kegagalan pada

catu daya utama, maka sistem ukur harus dilengkapi catu daya darurat (emergency power supply) sehingga fungsi operasional pengukuran tetap berjalan.

2) Antarmuka (Interface)

16

antarmuka yang memungkinkan instrumen untuk disambungkan dengan perangkat periferal atau instrumen lain.

b) Suatu antarmuka tidak boleh menyebabkan sifat atau karakteristik kemetrologian dari instrumen dan data pengukuran terpengaruh oleh perangkat periferal (misalnya komputer).

c) Ke dalam instrumen tidak boleh dimungkinkan untuk memasukkan melalui antarmuka, instruksi-instruksi, program-program atau data yang dapat:

• menampilkan data yang tidak jelas sehingga terjadi kekeliruan dalam hasil pengukuran;

• membuat hasil pengukuran yang ditampilkan, diproses atau disimpan menjadi salah; dan

• mengubah pengaturan instrumen atau mengubah faktor-faktor pengaturan.

3.2. Persyaratan Kemetrologian

1. Batas Kesalahan yang Diizinkan (BKD)

Batas Kesalahan yang Diizinkan (BKD) pada tera dan tera ulang adalah ± 0,5 %.

2. Ketidaktetapan (repeatability)

Batas ketidaktetapan (repeatability) yang diizinkan dari hasil pengujian berurutan pada tera dan tera ulang adalah ± 0,1 %. 3. Temperature dan Pressure Transmitter

Jika Meter Ultrasonik dilengkapi dengan transmitter, maka BKD pada tera dan tera ulang untuk temperature dan pressure transmitter adalah ± 0,25 % full scale.

17

BAB IV

PEMERIKSAAN DAN PENGUJIAN 4.1. Pemeriksaan

1. Pemeriksaan dilakukan untuk memastikan bahwa Meter Ultrasonik memenuhi persyaratan yang ditetapkan dalam Syarat Teknis ini. 2. Meter Ultrasonik harus diperiksa untuk memastikan kesesuaian

dengan tipe yang telah mendapatkan Izin Tipe atau Izin Tanda Pabrik.

3. Pemeriksaan juga harus memastikan pemasangan Meter Ultrasonik dirancang sedemikian rupa, sehingga pengoperasian pada saat pengujian dan penggunaan saat transaksi adalah sama.

4. Pemeriksaan kebocoran dilaksanakan dengan memperhatikan sambungan antara pipa instalasi dengan lubang masuk dan lubang keluar saat Meter Ultrasonik berisi media uji dan tidak boleh terjadi kebocoran.

5. Pemeriksaan spesifikasi teknis dilakukan untuk memastikan Meter Ultrasonik dan komponennya telah sesuai.

4.2 Pengujian Tera dan Tera Ulang 1. Persyaratan Umum

Meter Ultrasonik harus diuji untuk memverifikasi kesesuaian dengan persyaratan kemetrologian dan persyaratan teknis.

2. Pengujian penyetel nol

Pengujian ini untuk memastikan penunjukan aliran pada badan hitung menunjuk angka nol ketika Meter Ultrasonik dalam kondisi tidak bekerja.

3. Pengujian Meter Ultrasonik

Pengujian Meter Ultrasonik dapat dilakukan dengan metode sebagai berikut:

a. Metode Volumetri

Standar uji yang dapat digunakan pada metode pengujian ini adalah bejana ukur, master meter atau meter prover sebagaimana tercantum dalam Lampiran 1.

b. Metode Gravimetri

Standar uji yang dapat digunakan pada metode pengujian ini adalah timbangan sebagaimana tercantum dalam Lampiran 2. 4. Pengujian Perlengkapan Meter Ultrasonik

a. Pengujian pressure transmitter

Standar uji yang digunakan dalam pengujian antara lain:

1) dead weight tester (DWT) yang mampu telusur dan sesuai dengan rentang ukur yang dibutuhkan; dan

2) pressure calibrator yang mampu telusur dan sesuai dengan rentang ukur yang dibutuhkan.

18

b. Pengujian temperature transmitter

Standar uji yang digunakan dalam pengujian antara lain:

1) thermobath yang mampu telusur dan sesuai dengan rentang ukur; dan

2) decade resistance box yang mampu telusur dan sesuai dengan rentang ukur.

19

BAB V

PEMBUBUHAN TANDA TERA 5.1. Pembubuhan

1. Tanda Daerah, Tanda Pegawai Berhak, dan Tanda Sah dibubuhkan pada lemping tanda tera yang terbuat dari aluminium atau logam lain dengan kualitas yang tahan karat.

2. Tanda Jaminan dibubuhkan atau dipasang pada bagian – bagian tertentu dari Meter Ultrasonik untuk mencegah penukaran dan/atau perubahan.

3. Bentuk dan ukuran tanda tera sesuai dengan ketentuan peraturan perundang – undangan.

5.2. Tempat Pembubuhan 1. Penempatan

Lemping tanda tera dipasang pada bagian Meter Ultrasonik yang mudah dilihat, tidak mudah lepas dan dapat menjamin keutuhan tanda-tanda tersebut.

2. Tera

a. Tanda Daerah ukuran 4 mm (D4), Tanda Pegawai Berhak (H) dan Tanda Sah Logam ukuran 4 mm (SL4) dibubuhkan pada lemping Tanda Tera. Lemping tersebut dipasang pada Meter Ultrasonik dengan kawat segel dan dijamin dengan Jaminan Plombir ukuran 8 mm (JP8).

b. Tanda Jaminan ukuran 8 mm (JP8) dibubuhkan pada penutup

transmitter, port transducer, tutup bagian elektronik, chip

permanen PROM dan badan hitung yang terpisah dengan Meter Ultrasonik.

3. Tera Ulang

a. Terhadap Meter Ultrasonik yang telah dibubuhi Tanda Tera pada saat tera sebagaimana dimaksud pada angka 2 huruf a, pada saat tera ulang Tanda Jaminan ukuran 8 mm (JP8) dimaksud diganti dengan Tanda Sah Plombir ukuran 6 mm (SP6).

b. Tanda Jaminan ukuran 8 mm (JP8) dibubuhkan pada tempat-tempat sebagaimana angka 2 huruf b.

20

BAB VI PENUTUP

Syarat Teknis Meter Ultrasonik merupakan pedoman bagi petugas dalam melaksanakan tera dan tera ulang Meter Ultrasonik serta pengawasannya, guna meminimalisir penyimpangan penggunaan Meter Ultrasonik dalam transaksi serta upaya perwujudan tertib ukur sebagaimana diamanatkan dalam Undang-Undang Nomor 2 Tahun 1981 tentang Metrologi Legal.

21

Lampiran 1. Pengujian Metode Volumetri A. Menggunakan Bejana Ukur

1. Peralatan yang diperlukan a. Bejana Ukur

1) bejana ukur yang terpasang secara terintegrasi dengan Meter

Ultrasonik atau berdiri sendiri mampu telusur;

2) bejana ukur jenis kering atau basah;

3) apabila digunakan bejana ukur jenis basah, maka harus dicantumkan waktu tetesannya; dan

4) harus ada koefisien muai ruang bahan bejana ukur. b. Termometer

1) mampu telusur; dan

2) ketelitian pembacaan 0,1 °C.

c. Stopwatch dengan penunjukan sekon 1) mampu telusur; dan

2) ketelitian pembacaan 0,1s. d. Manometer

1) mampu telusur; dan

2) ketelitian pembacaan 0,1 kg/cm2.

e. Tabel koreksi 53B, 54B dan tabel II pada dokumen standar ASTM 2. Langkah – langkah pengujian

a. Persiapan dan pengujian

1) letakkan semua peralatan uji di tempat pengujian, termasuk sertifikat yang diperlukan;

2) catat data teknis bejana ukur; 3) catat data teknis Meter Ultrasonik;

4) volume bejana ukur yang tersedia harus sesuai dengan laju alir maksimum dari Meter Ultrasonik yang diuji;

5) letakkan bejana ukur pada landasan dan setel kedatarannya;

6) basahi bejana ukur, keluarkan cairan dengan tetesan yang sesuai, apabila bejana ukur jenis kering, maka bejana dikeringkan dengan kain bersih;

7) alirkan cairan dan periksa kebocorannya; 8) penunjukan Meter Ultrasonik dinolkan;

9) alirkan cairan pada laju alir (flow rate) sesuai dengan yang diinginkan dan catat laju alirnya;

10) catat penunjukan tekanan saat cairan masuk dan keluar Meter Ultrasonik (Pm1, Pm2) dan rata – ratakan nilai tersebut (Pm);

11) catat penunjukan suhu saat cairan masuk dan keluar Meter Ultrasonik (Tm1, Tm2) dan rata – ratakan nilai tersebut (Tm);

12) setelah volume bejana ukur telah mencapai volume nominal, tutup katup untuk menghentikan aliran;

13) catat penunjukan volume bejana ukur ( Vb1, Vb2) dan Meter Ultrasonik ( Vm1, Vm2, );

14) baca penunjukan suhu bejana ukur (TB);

15) lakukan pengujian sebagaimana langkah 8) sampai dengan langkah 14) sebanyak 3 (tiga) kali pada laju alir yang sama;

16) ketidaktetapan (repeatability) selisih terbesar antara dua pengujian yang berurutan tidak boleh melebihi ± 0,1%, apabila

22

tidak terpenuhi pengujian harus diulang;

17) rata-rata hasil pengujian yang dilakukan pada langkah 15) adalah kesalahan Meter Ultrasonik pada laju alir tersebut;

18) lakukan pengujian sebagaimana langkah 8) sampai dengan langkah 15), pada laju alir yang lain; dan

19) pengujian minimal dilakukan pada laju alir minimum, transisi, operasional dan maksimum.

b. Perhitungan

1) Volume Bejana ukur (VB) VB = (Vb + Sb) x Ctsb x Ctlb

2) Volume Meter (Vm)

Vm = Vm12 x Ctlm x Cplm

3) Kesalahan Penunjukan Meter Ultrasonik 𝐸 = 𝑉𝑚−𝑉𝐵

𝑉𝐵 𝑥 100 %

c. Notasi yang digunakan dalam prosedur ini adalah

Ctsb : faktor koreksi volume bejana ukur akibat perubahan

suhu saat pengujian (TB) dari suhu dasar (Ts) terhadap bahan bejana ukur.

Ctlb : faktor koreksi volume cairan akibat perubahan suhu

saat pengujian (TB) dari suhu dasar (Ts) pada bejana ukur.

Ctlm : faktor koreksi volume cairan akibat perubahan suhu

saat pengujian (TM) dari suhu dasar (Ts) pada Meter ultrasonik.

Cplm : faktor koreksi volume cairan akibat tekanan dalam Meter Ultrasonik.

SB : kesalahan penunjukan pada bejana ukur.

Vb : volume cairan pada bejana ukur sebelum dikoreksi.

VB : volume cairan pada bejana ukur untuk kondisi dasar.

Vm12 : volume cairan pada Meter Ultrasonik sebelum dikoreksi.

Vm : volume cairan pada Meter Ultrasonik pada kondisi

dasar.

23

3. Cerapan Pengujian Ultrasonic Liquid Flow Meter menggunakan Bejana Ukur Contoh Cerapan Pengujian Ultrasonic Liquid Flowmeter

Kop Surat UPT atau UPTD Metrologi Legal Cerapan Pengujian Ultrasonic Liquid Flowmeter

Tera/Tera Ulang

Pemilik : Lokasi :

DATA BADAN UKUR DATA BEJANA UKUR

Merek : Merek :

Tipe : Tipe :

No. Seri : No. Seri : Diameter Dalam : Volume Nominal : Laju alir maks. : Koefisien Muai Bahan () : Buatan : Kesalahan penunjukan (SB) :

Waktu Tetesan :

DATA BADAN HITUNG Suhu dasar :

Merek :

Tipe : DATA MEDIA UJI

No. Seri : Cairan uji : Buatan :

No. URAIAN SATUAN 1 Pengujian ke : 2 3

Laju Alir L/min

BEJANA UKUR

(1) Pembacaan Akhir (Vb2) L

(2) Pembacaan Awal (Vb1) L

(3) Volume yang diukur (Vb)

(1) – (2) L (4) Suhu ( TB ) oC (5) Ctsb = (1 + (TB – Ts)) (6) Ctlb Table 54 ASTM (7) Volume BU (VB) pd Kondisi Dasar VB = (Vb + SB) x Ctsb x Ctlb L METER ULTRASONIK (8) Pembacaan Akhir (Vm2) L (9) Pembacaan Awal (Vm1) L

(10) Volume yang diukur (Vm12)

(8) – (9) L (11) Suhu ( Tm ) oC (12) Tekanan ( Pm ) kPa (kg/cm2) (13) Ctlm Table 54 ASTM (14) Cplm { 1 : (1 – PF)}* (15) CCFm (13) x (14)

(16) Vol. Meter Ultrasonik (Vm)

pd Kondisi Dasar (10) x (15) L (17) 𝐸 =𝑉𝑀− 𝑉𝐵 𝑉𝐵 𝑥 100% Kesalahan L (18) Ketidaktetapan % Keterangan : SAH BATAL

24

B. Menggunakan Master Meter 1. Peralatan yang diperlukan

a. Master Meter

master meter harus mampu telusur; b. Termometer

1) mampu telusur ; dan

2) ketelitian pembacaan 0,1 0C. c. Manometer

1) mampu telusur ; dan

2) Ketelitian pembacaan 0,1 kg/cm2.

d. Tabel koreksi 53B, 54B dan tabel II pada dokumen standar ASTM 2. Langkah – langkah pengujian

a. Persiapan dan Pengujian

1) letakkan semua peralatan uji di tempat pengujian, termasuk sertifikat yang diperlukan;

2) pasang (instal) Meter Ultrasonik dan Master Meter pada instalasi pengujian secara seri;

3) catat Data Teknis Meter Ultrasonik dan Master Meter;

4) Master meter yang tersedia harus sesuai dengan laju alir maksimum dari Meter Ultrasonik yang diuji;

5) alirkan cairan dan periksa kebocorannya;

6) penunjukan Meter Ultrasonik dan Master Meter dinolkan; 7) alirkan cairan pada laju alir sesuai dengan yang diinginkan; 8) catat penunjukan tekanan saat cairan masuk dan keluar Meter

Ultrasonik (Pm1, Pm2) dan rata – ratakan nilai tersebut (Pm); 9) catat penunjukan suhu saat cairan masuk dan keluar Meter

Ultrasonik (Tm1, Tm2) dan rata – ratakan nilai tersebut (Tm); 10) setelah volume yang diinginkan telah tercapai, tutup kran untuk

menghentikan aliran;

11) Catat penunjukan volume Meter Ultrasonik (Vm1, Vm2,) dan

Master Meter (Vmm1, Vmm2);

12) catat penunjukan suhu Master Meter (Tmm);

13) catat penunjukan tekanan Master Meter (Pmm);

14) Lakukan pengujian sebagaimana langkah 6) sampai dengan langkah 13) sebanyak 3 (tiga) kali pada laju alir yang sama; 15) ketidaktetapan (repeatability) selisih terbesar antara dua

pengujian yang berurutan tidak boleh melebihi ± 0,1%, apabila tidak terpenuhi pengujian harus diulang;

16) rata-rata hasil pengujian yang dilakukan pada langkah 14) adalah kesalahan Meter Ultrasonik pada laju alir tersebut;

17) lakukan pengujian sebagaimana langkah 6) sampai dengan langkah 14), pada laju alir yang lain; dan

18) pengujian minimal dilakukan pada laju alir minimum, transisi, operasional dan maksimum.

25

b. Perhitungan

1) Volume cairan Master Meter pada kondisi dasar (Vmm) Vmm = MFmm x Ctlmm x Cplmm xVmm12

2) Volume cairan Meter Ultrasonik pada kondisi dasar (Vm)

Vm = Ctlm x Cplm x Vm12

3) Kesalahan penunjukan Meter Ultrasonik, 𝐸 =𝑉𝑚−𝑉𝑚𝑚

𝑉𝑚𝑚 𝑥 100 %

c. Notasi yang digunakan dalam prosedur ini adalah

Ctlmm : faktor koreksi suhu cairan pada Master Meter Cplmm : faktor koreksi tekanan cairan pada Master Meter MFmm : nilai meter faktor pada Master Meter

Ctlm : faktor koreksi suhu cairan pada Meter Ultrasonik

Cplm : faktor koreksi tekanan cairan pada Meter Ultrasonik Vmm12 : volume cairan pada Master Meter sebelum dikoreksi Vm12 : volume cairan pada Meter Ultrasonik sebelum

dikoreksi

Vm : volume cairan pada Meter Ultrasonik untuk kondisi

dasar.

Vmm : volume cairan pada Master Meter untuk kondisi dasar.

E : kesalahan penunjukan Meter Ultrasonik

26

3. Cerapan pengujian Ultrasonic Liquid Flow Meter menggunakan Master Meter

Contoh Cerapan Pengujian Ultrasonic Liquid Flowmeter

Kop Surat UPT atau UPTD Metrologi Legal Cerapan Pengujian Ultrasonic Liquid Flowmeter

Tera/Tera Ulang

Pemilik : Lokasi :

DATA BADAN UKUR DATA MASTER METER

Merek : Merek :

Tipe : Tipe :

No. Seri : Buatan : Diameter Dalam : No. Seri : Laju alir maks : Meter faktor :

Buatan : Suhu Dasar :

Tekanan Dasar :

DATA BADAN HITUNG

Merek : DATA MEDIA UJI

Tipe : Cairan uji :

No. Seri : Buatan :

No. URAIAN SATUAN Pengujian ke :

1 2 3

Laju Alir L/min

MASTER METER

(1) Pembacaan Akhir (Vmm2) L

(2) Pembacaan Awal (Vmm1) L

(3) Volume yang diukur

(Vmm12) (1) – (2) L

(4) Suhu (Tmm) oC

(5) Tekanan (Pmm) kPa

(6) Master Meter Faktor (MFmm) (7) Ctlmm Table 54 ASTM (8) Cplmm { 1 : (1 – PF)}* (9) CCFmm (6) x (7) x (8) (10) Volume MM (VMM) pd Kondisi Dasar (3) x (9) L METER ULTRASONIK (11) Pembacaan Akhir (Vm2) L (12) Pembacaan Awal (Vm1) L

(13) Volume yang diukur (Vm12)

(11) – (12) L (14) Suhu (Tm) oC (15) Tekanan (Pm) kPa (kg/cm2) (16) Ctlm Table 54 ASTM (17) Cplm { 1 : (1 – PF)}* (18) CCFm (16) x ( 17)

(19) Vol. Meter Ultrasonik (VM)

pd Kondisi Dasar (13) x (18) L (20) 𝐸 =𝑉𝑀𝑉− 𝑉𝑀𝑀 𝑀𝑀 𝑥 100% Kesalahan L (21) Ketidaktetapan % Keterangan : SAH BATAL

27

C. Menggunakan Meter Prover 1. Persiapan Pengujian

a. pasangkan Meter Ultrasonik pada instalasi pengujian dengan pipa penghubung berdiameter sama dengan diameter sambung Meter Ultrasonik dan dihubungkan secara seri dengan Meter Prover.

b. hubungkan alat hitung elektronik pada generator pulsa yang terdapat pada Meter Ultrasonik yang diuji dan hubungkan kabel start-stop nya dengan saklar detector (detector switch) dari Meter Prover.

c. pasangkan termometer dan manometer pada instalasi pengujian d. catat data teknis Meter Ultrasonik yang diuji, Meter Prover dan alat

hitung elektronik

e. alirkan cairan dan periksa kebocorannya; 2. Pelaksanaan Pengujian

a. Persiapan dan pengujian

1) catat penunjukan awal Meter Ultrasonik;

2) alirkan cairan dengan laju alir sesuai dengan laju minimum Meter Ultrasonik;

3) catat penunjukan tekanan pada Meter Ultrasonik dan Meter Prover;

4) Catat penunjukan suhu pada Meter Ultrasonik dan Meter Prover;

5) untuk Meter Ultrasonik yang menggunakan Temperature

Compensator (ATC), lakukan penyetelan densitas sesuai dengan

densitas cairan uji. Penggunaan ATC dengan tipe tertentu didahului dengan pengujian atau pencocokan terlebih dahulu; 6) setelah Meter Prover mencapai volume dasar, catat penunjukan

volume akhir Meter Ultrasonik dan alat hitung elektronik;

7) catat penunjukan akhir tekanan pada Meter Ultrasonik dan Meter Prover;

8) catat penunjukan akhir suhu pada Meter Ultrasonik dan Meter Prover;

9) ulangi langkah 1) sampai dengan huruf 8) sebanyak tiga kali pada laju alir yang sama;

10) ketidaktetapan (repeatibility) selisih terbesar antara dua pengujian yang berurutan tidak boleh melebihi ± 0,1%, apabila tidak terpenuhi pengujian harus diulang;

11) ulangi langkah 1) samapai dengan 9) pada laju alir yang lain; dan 12) pengujian minimal dilakukan pada laju alir minimum, transisi,

operasional dan maksimum. b. Perhitungan

1) menentukan faktor koreksi suhu cairan pada Meter Prover.

Lihatlah tabel ASTM No. 54 atau ASTM D 1250 untuk mendapatakan nilai faktor koreksi suhu cairan pada Meter Prover (Ctlm).

2) menentukan faktor koreksi suhu bahan Meter Prover ( Ctsp)

Ctsp = 1 + ( Tp – 15 ) α

3) menentukan faktor koreksi tekanan cairan pada Meter Prover (Cplp)

28

1

Cplp = --- 1 - Pp . F

harga F diambil dari table API MPMS 11.2.1.M

4) menentukan faktor koreksi tekanan bahan Meter Prover (Cpsp)

Pp . ID Cpsp = 1 + --- ε . WT

5) menentukan faktor koreksi suhu cairan pada Meter Ultrasonik (Ctlm)

Lihatlah tabel ASTM No. 54 atau ASTM D 1250 untuk mendapatakan nilai faktor koreksi suhu cairan pada Meter Ultrasonik (Ctlm). Ctlm tidak perlu dihitung jika Meter Ultrasonik dilengkapi ATG/ATC atau Ctl = 1

6) menentukan faktor koreksi tekanan cairan pada Meter Ultrasonik (Cplm )

1

Cplm = --- 1 - Pm . F

harga F diambil dari table API MPMS 11.2.1.M

7) menentukan Pembacaan volume kotor pada Meter Ultrasonik yang diuji ( WM )

Pembacaan penghitung elektronik ( pulsa ) WM = --- --- Konstanta alat hitung elektronik pulsa/vol

8) menentukan volume meter ultrasonic setelah dikoreksi (Vm)

Vm = WM x Ctlm x Cplm

9) menentukan volume Meter Prover setelah dikoreksi (Vp) Vp = BV x Ctsp x Cpsp x Cplp x Ctlp

10) kesalahan Penunjukan Meter Ultrasonik 𝐾𝑒𝑠𝑎𝑙𝑎ℎ𝑎𝑛 𝐸 =𝑉𝑚−𝑉𝑃

𝑉𝑃 𝑥 100%

c. Notasi yang digunakan dalam prosedur ini adalah Keterangan:

Ctlp : faktor koreksi suhu cairan pada Meter Prover Cplp : faktor koreksi tekanan cairan pada Meter Prover Ctsp : faktor koreksi suhu bahan Meter Prover

Cpsp : faktor koreksi tekanan bahan Meter Prover

Cplm : faktor koreksi tekanan cairan pada Meter Ultrasonik

Ctlm : faktor koreksi suhu cairan pada Meter Ultrasonik

WM : pembacaan volume kotor pada Meter Ultrasonik yang diuji BV : volume dasar meter prover sesuai dengan sertifikat

Pp : tekanan pada Meter Prover Pm : tekanan pada meter Ultrasonik

F : faktor kompresibilitas cairan uji ID : diameter dalam Meter Prover

ε : modulus elastis bahan Meter Prover

WT : ketebalan dinding pipa Meter Prover E : kesalahan penunjukan Meter ultrasonik

29

3. Cerapan Pengujian Ultrasonic Liquid Flow Meter menggunakan Meter Prover Contoh Cerapan Pengujian Ultrasonic Liquid Flowmeter

Kop Surat UPT atau UPTD Metrologi Legal Cerapan Pengujian Ultrasonic Liquid Flowmeter

Tera/Tera Ulang

Pemilik :

Lokasi :

DATA BADAN UKUR

Merek :

Tipe :

No.Seri :

Diameter dalam :

Laju alir maks. :

Pulsa/vol :

API/SG :

Buatan :

DATA BADAN HITUNG

Merek :

Tipe :

No. Seri :

Buatan :

DATA METER PROVER

Vol Dasar : Suhu Dasar : Tekanan Dasar : Diameter Dalam : Tebal Dinding : Mod.Elastisitas : KONDISI UJI Media uji : Laju Alir :

No S u h u Tekanan Pulsa Total Pulsa

Meter Prover Meter Ultrasonik

Meter Prover Meter Ultrasonik Run I/II 1 2 3 4 5 6 Rata2 Perhitungan : Meter Prover : Vol. Dasar x Cplp x Cpsp x Ctlp x Ctsp = Vol Prover dikoreksi (VP) Meter Ultrasonik: Pulsa rata2 : Pulsa/vol = Vol.kotor x Ctlm** x Cplm = Vol.Meter Ultrasonik Dikoreksi (Vm) 𝑘𝑒𝑠𝑎𝑙𝑎ℎ𝑎𝑛 𝐸 =𝑉𝑚−𝑉𝑃 𝑉𝑃 𝑥 100%

* Jika penggunaannya pada tekanan yg sama ** Jika menggunakan ATC, Ctlm = 1 Keterangan :

SAH BATAL

30

Lampiran 2. Pengujian Metode Gravimetri 1. Peralatan yang diperlukan

a) Timbangan yang terpasang secara terintegrasi dengan Meter Ultrasonik

atau berdiri sendiri telah mampu telusur dan memiliki ketelitian yang lebih tinggi dari Meter Ultrasonik yang diuji;

b) Termometer

1) mampu telusur; dan

2) ketelitian pembacaan 0,1 0C; c) Manometer

1) mampu telusur; dan

2) Ketelitian pembacaan 0,1 kg/cm2;

d) Alat penampung/bejana ukur cairan lainnya baik yang terpasang secara

terintegrasi dengan Meter Ultrasonik atau berdiri sendiri;

e) Stopwatch dengan penunjukan sekon 1) mampu telusur; dan

2) Ketelitian pembacaan 0,1s; 2. Langkah – langkah pengujian

a) letakkan semua peralatan uji di tempat pengujian, termasuk sertifikat yang diperlukan;

b) pasang (instal) Meter Ultrasonik dan Timbangan pada instalasi pengujian;

c) catat Data Teknis Meter Ultrasonik dan Timbangan;

d) Timbangan dan alat penampung cairan harus sesuai dengan kapasitas

maksimum dari Meter Ultrasonik yang diuji;

e) alirkan cairan dan periksa kebocoran pada alat penampung cairan; f) letakkan alat penampung cairan pada lantai muatan timbangan; g) catat penunjukan awal pada indikator timbangan (Io);

h) naikkan imbuh (∆L) pada lantai muatan sampai penunjukan indikator

timbangan berubah 1 (satu) skala;

i) penunjukan Meter Ultrasonik dinolkan;

j) alirkan cairan pada laju alir sesuai yang diinginkan;

k) catat penunjukan tekanan saat cairan masuk dan keluar Meter Ultrasonik (Pm1, Pm2) dan rata – ratakan nilai tersebut (Pm);

l) catat penunjukan suhu saat cairan masuk dan keluar Meter Ultrasonik (Tm1, Tm2) dan rata – ratakan nilai tersebut (Tm);

m) setelah kapasitas cairan yang diinginkan telah tercapai, tutup katup untuk menghentikan aliran;

n) catat penunjukan Meter Ultrasonik (V0, V1) dan indikator Timbangan (I1);

o) naikkan imbuh (∆L) pada lantai muatan sampai penunjukan indikator

timbangan berubah 1 (satu) skala;

p) lakukan pengujian sebagaimana langkah pada huruf f) sampai dengan huruf o), sebanyak 3 (tiga) kali pada laju alir yang sama;

q) ketidaktetapan (repeatibility) selisih terbesar antara dua pengujian yang berurutan tidak boleh melebihi ± 0,1%, apabila tidak terpenuhi pengujian harus diulang;

r) rata-rata hasil pengujian yang dilakukan pada huruf p) adalah kesalahan Meter Ultrasonik pada laju alir tersebut;

s) lakukan pengujian sebagaimana langkah huruf f) sampai dengan huruf p), pada laju alir yang lain; dan

31

t) pengujian minimal dilakukan pada laju alir minimum, transisi, operasional dan maksimum.

32

3. Cerapan Pengujian Ultrasonic Liquid Flow Meter Menggunakan Timbangan

Pemilik : Lokasi :

1. BADAN UKUR 2. BADAN HITUNG 3. TIMBANGAN 4. KONDISI UJI

Merek : Merek : Merek : Cairan Uji :

Tipe : Tipe : Tipe : Suhu dasar :

No. seri : No. seri : No. Seri : Tekanan dasar :

Diameter dalam : Buatan : Kelas :

Laju alir Maks. : Kapasitas :

Buatan : Skala terkecil :

Nomor Laju METER ULTRASONIK TIMBANGAN Kesalahan (%)

Urut Alir Vo V1 V V= 1 – Vo Tm Pm Ctlm Cplm Massa jenis, ρ M = V x ρ x Ctlm x Cplm (kg) AWAL AKHIR P = P 1 - Po (kg) (M-P) x 100 P Rata-rata (L/m) Io ∆ L Po I1 ∆ L P1 1 2 3 4 Repeatability: Keterangan :

M : Penunjukan massa sebenarnya pada Meter Ultrasonik I0 : Penunjukan awal pada indikator timbangan

Vo : Penunjukan volume awal pada Meter Ultrasonik I1 : Penunjukan akhir pada indikator timbangan

V1 : Penunjukan volume akhir pada Meter Ultrasonik Ctlm : Faktor koreksi suhu cairan pada Meter Ultrasonik

P : Penunjukan sebenarnya Timbangan Cplm : Faktor koreksi tekanan cairan pada Meter Ultrasonik

Po : Penunjukan awal sebenarnya Timbangan Cplm : Faktor koreksi tekanan cairan pada Meter Ultrasonik

33

𝐸𝑡 =𝐼 𝐼𝑡− 𝐼𝑠

𝑚𝑎𝑘𝑠− 𝐼𝑚𝑖𝑛𝑥 100%

Lampiran 3. Pengujian Perlengkapan Ultrasonic Liquid Flow Meter 1. Prosedur Pengujian Pressure Transmitter (PT)

a. Pelaksanaan pengujian

Dalam melakukan pengujian pressure transmitter, lakukan sesuai dengan tahap sebagai berikut:

1) Lepaskan pipa saluran masuk dari pressure transmitter dari pressure

tap-nya;

2) Hubungkan output dead weight tester (DWT) pada input pressure

transmitter;

3) Lepaskan hubungan dari keluaran pressure transmitter dan

pasangkan resistor standar dengan kelas 0,01 secara seri dengan beban ;

4) Pasangkan digital multi meter (DMM) pada posisi paralel dengan

resistor tersebut;

5) Berikan beban pada DWT sesuai dengan daerah ukur Pressure

Transmitter dengan titik pengujian 0%, 25%, 50%, 75% dan 100%

atau titik lain sesuai dengan kemampuan standar;

6) Lakukan pembacaan DMM dan indikator pada Flow Computer di

setiap titik pembebanan DWT;

7) Lakukan tahapan pengujian pada angka 5) s.d 6) pada posisi

pembebaban menaik dan menurun. b. Perhitungan

1) Nilai arus sebenarnya output static pressure transmitter adalah Is; 2) Pembacaan DMM pada output transmitter adalah Vt. Selanjutnya

dikombinasikan dengan nilai resistan Rs menjadi It (It = Vt : Rs); 3) Pembacaan static pressure indicator adalah Pi;

4) Tekanan standar adalah nilai suhu ekivalen tahanan masukan Static

Pressure Transmitter adalah Ps;

5) Kesalahan penunjukan static pressure transmitter adalah Et :

6) Kesalahan penunjukan static pressure Indicator adalah Ei :

𝐸𝑖 = 𝑃 𝑃𝑖−𝑃𝑠

𝑚𝑎𝑘𝑠−𝑃𝑚𝑖𝑛𝑥 100%

c. Notasi yang digunakan dalam instruksi kerja ini adalah :

DMM = digital multi meter

PT = static pressure transmitter

Et = kesalahan penunjukan static pressure transmitter (%)

Ve = tegangan keluaran static pressure transmitter

(diubah menjadi) It = Vt : Rs

Is = arus sebenarnya

Pi = pembacaan static pressure indicator

Ps = static pressure ekuivalen tahanan masukan

Pmin = static pressure minimum dari rentang ukur static pressure

transmitter

Pmaks = tekanan maksimum rentang ukur static pressure

34

𝐸𝑡 =𝐼 𝐼𝑡− 𝐼𝑠

𝑚𝑎𝑘𝑠− 𝐼𝑚𝑖𝑛𝑥 100%

2. Prosedur Pengujian Temperature Transmitter (TT) a. Pelaksanaan pengujian

1) atur posisi selector DMM pada satuan volt DC

2) atur nilai tahanan suhu pada decade resistance box dengan urutan

0%, 25%, 50%, 75% dan 100% dari rentang ukur masukan

Temperature Transmitter

3) sebagai standar keluaran dari Temperature Transmitter adalah hasil

kali antara nilai arusnya dengan tahanan standar

4) pada setiap pembacaan DMM dilakukan pembacaan suhu pada

temperature indicator (pada komputer)

5) Tentukan kesalahan penunjukan keluaran temperature transmitter

6) tentukan kesalahan penunjukan temperature indicator

7) lakukan lagi langkah sebagaimana butir 1) s.d 6) dengan titik-titik

tahanan ekuivalen suhu dari 100%, 75%, 25% dan 0% dari rentang ukurnya.

b. Perhitungan:

1) nilai arus sebenarnya output temperature transmitter adalah Is.

2) pembacaan DMM pada keluaran transmitter adalah Vt selanjutnya dikombinasikan dengan nilai resistan Rs menjadi It = Vt : Rs

3) pembacaan temperature indicator adalah Ti

4) suhu sebenarnya adalah nilai suhu ekuivalen tahanan input temperature transmitter adalah Ts.

5) kesalahan penunjukan temperature transmitter adalah Et :

6) Kesalahan penunjukan Temperature Indicator adalah Ei : 𝐸𝑖 =𝑇𝑖𝑇−𝑇𝑠 𝑠𝑥 100%

c. Notasi yang digunakan dalam Syarat Teknis ini adalah : DMM = digital multi meter

TT = temperature transmitter

E = kesalahan penunjukan temperature transmitter (%)

Ve = tegangan keluaran temperature transmitter (diubah

menjadi) It =Vt : Rs

Is = arus sebenarnya

Ti = pembacaan temperature indicator

Ts = suhu ekuivalen tahanan masukan

Tmin = suhu minimum dari rentang ukur temperature

transmitter

Tmaks = suhu maksimum rentang ukur temperature

35

3. Cerapan Pengujian

PENGUJIAN PERLENGKAPAN ULTRASONIC LIQUID FLOW METER

ULTRASONIC LIQUID FLOW METER EQUIPMENTS CALIBRATION

Pemakai : Nomor Tag :

User Tag No.

Alat Ukur : Temperature Transmitter Daerah Ukur :

Measuring Instrument Range

Merek : Satuan : inH2O

Mark Unit

Tipe : Masukan :

Type Input

Nomor Seri : Keluaran :

Serial Number Output

Catu Daya : Vdc Kesalahan Maks. : ± 0,25 % FS

Power Supply Max. Permissible Error

HASIL PENGUJIAN CALIBRATION RESULT

Sebelum Pengujian Sesudah Pengujian

Before Calibration After Calibration

Input Output (mA) Actually

(mA)

Error (%) Input Output (mA) Actually

(mA)

Error (%)

% inH2O Up Down Up Down % inH2O Up Down Up Down

0 0

25 25

50 50

75 75

100 100

Peralatan Standar yang digunakan: Standard equipment used No Nama Standar Merek Tipe Nomor Seri Standard Name Mark Type Serial Number 1 2 Tempat,Tanggal Disaksikan oleh: Diuji oleh: Witnessed by Calibrated by No Institusi Terkait Nama Tanda Tangan Direktorat Metrologi, Related Institution Name Signature 1 Ditjen Migas No Nama Tanda Tangan Name Signature 2 1

36

PENGUJIAN PERLENGKAPAN ULTRASONIC LIQUID FLOW METER

ULTRASONIC LIQUID FLOW METER EQUIPMENTS CALIBRATION

Pemakai : Nomor Tag :

User Tag No.

Alat Ukur : Pressure Transmitter Daerah Ukur :

Measuring Instrument Range

Merek : Satuan : Psi

Mark Unit

Tipe : Masukan :

Type Input

Nomor Seri : Keluaran :

Serial Number Output

Catu Daya : Vdc Kesalahan Maks. : ± 0,25 % FS

Power Supply Max. Permissible Error

HASIL PENGUJIAN CALIBRATION RESULT

Sebelum Pengujian Sesudah Pengujian

Before Calibration After Calibration

Input Output (mA) Actually

(mA)

Error (%) Input Output (mA) Actually

(mA)

Error (%)

% Psi Up Down Up Down % Psi Up Down Up Down

0 0

25 25

50 50

75 75

100 100

Peralatan Standar yang digunakan: Standard equipment used No Nama Standar Merek Tipe Nomor Seri Standard Name Mark Type Serial Number 1 2 Tempat,Tanggal Disaksikan oleh: Diuji oleh: Witnessed by Calibrated by No Institusi Terkait Nama Tanda Tangan Direktorat Metrologi, Related Institution Name Signature 1 Ditjen Migas No Nama Tanda Tangan Name Signature 2 1