Puslitbang tekMIRA

Jl. Jend. Sudirman No. 623 Bandung 40211 Telp : 022-6030483 Fax : 022-6003373 E-mail :[email protected] d

LAPORAN TAHUN ANGGARAN 2013

Kelompok Pelaksana Litbang Teknologi Pengolahan dan Pemanfaatan Batubara

Pengembangan Gasifikasi Batubara Untuk Pltd Dual Fuel

Oleh : Fahmi Sulistyohadi, Miftahul Huda, Slamet Suprapto, Bukin Daulay, Nurhadi, Ikin Sodikin, Iwan Rijwan, Dedy Yaskury, Nining S. Ningrum, Ika Monika, Gandhi K. Hudaya, Liston Setiawan, Wahid Supriatna, Rizki S. Arifin, Rudi Saputra, Ropik, Ujat, Widodo, Aat, Tatang Koswara, Edi Djuandi, Giman Rustomo, Syahrial

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA - tekMIRA 2013

i

Kata Pengantar

Laporan ini adalah hasil kegiatan Kelompok Program Teknologi Penelitian dan Pengembangan Pengolahan dan Pemanfaatan Batubara mengenai pengembangan gasifikasi batubara untuk PLTD dual fuel.

Kegiatan ini dilakukan berkaitan dengan pemecahan masalah stategis berupa substitusi bahan bakar minyak (BBM) dan peningkatan nilai tambah batubara.

Gasifikasi batubara untuk pembangkit listrik tenaga diesel (PLTD) dual fuel diharapkan dapat menjadi salah satu solusi mengurangi pemanfaatan BBM untuk pembangkit listrik terutama PLTD melalui substitusi dengan gas hasil gasifikasi batubara.

Bandung, Desember 2013

Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara,

Dra. Retno Damayanti, Dipl. EST NIP. 19621022 198703 2 002

ii

Sari

Puslitbang tekMIRA telah melakukan ujicoba gasifikasi batubara untuk PLTD dual fuel, di Sentra Teknologi Pengolahan dan Pemanfaatan Batubara Palimanan., menggunakan reaktor fixed bed berukuran diameter 2 meter dengan umpan batubara 400-500 kg/jam atau 55-56% kapasitas. Kegiatan ujicoba ini merupakan kelanjutan yang telah dilakukan pada tahun 2012 yang masih belum optimal.

Telah dilakukan 2 kali ujicoba, pertama dilakukan selama 18 hari dan percobaan kedua selama 21 hari termasuk kegiatan persiapan dan pendinginan reaktor yang dibagi dalam 3 shift kerja. Pada ujicoba pertama dititikberatkan pada kontiuitas proses gasifikasi sedangkan pada ujicoba kedua dititikberatkan pada operasi SPD (Satuan Pembangkit Diesel) dual fuel.

Reaktor gasifikasi fixed bed memerlukan umpan batubara yang sangat spesifik seperti ukuran butiran, titik leleh abu, free swelling index dan lain-lain. Proses gasifikasi berlangsung dengan menggunakan umpan batubara yang memenuhi spesifikasi alat. Beberapa kali terjadi slagging yang dapat diatasi dengan baik.

Pada ujicoba pertama, dengan pemakaian output beban sekitar 80-100 kW atau ± 28% dari beban maksimum SPD (Satuan Pembangkit Diesel) diperoleh data rasio gas/solar adalah antara 39-44%. Pada ujicoba ini output SPD (Satuan Pembangkit Diesel) dual fuel digunakan untuk pembangkit listrik di pilot plant gasifikasi batubara.

Pada ujicoba kedua, beban digunakan untuk beberapa peralatan di pilot plant biobriket, karbon aktif dan lainnya. Total beban maksimum adalah 240 - 250 kW dengan rasio gas/solar = 52 – 60%. Pada saat akan menaikan beban di kisaran 290 kW atau 80 % kapasitas SPD (Satuan Pembangkit Diesel), terjadi alarm warning yang disebabkan oleh terjadinya over heat (t>580˚C) pada ruang silinder no. 2 dan no. 5, (total 6 silinder), sementera suhu di ruang silinder lainnya normal (t<580˚C) akibatnya uji beban diatas 250 kW tidak dapat dilakukan. SPD (Satuan Pembangkit Diesel) akan trip pada temperatur 600°C.

Pemanfaatan ter dari hasil produk samping proses gasifikasi batubara telah dilakukan menggunakan tungku siklon pembakar ter. Temperatur ruang bakar dapat mencapai 850 - 1250 ˚C dan di cerobong mencapai 550 – 800 ˚C. pada ujicoba selanjutnya tungku ter akan dikoneksikan dengan boiler yang diharapkan dapat memproduksi uap air untuk proses gasifikasi.

iii

DAFTAR ISI

Halaman

Kata Pengantar i

Sari ii

Daftar Isi iii

Daftar Tabel iv

Daftar Gambar v

I. PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Ruang Lingkup Kegiatan 5

1.3 Tujuan 5

1.4 Sasaran 5

1.5 Lokasi/Tempat Pelaksanaan Kegiatan 5

II. TINJAUAN PUSTAKA 7

III. PROGRAM KEGIATAN 10

3.1 Persiapan 10

3.2 Pelaksanaan 10

3.3 Analisis Contoh Dan Pengolahan Data 10

3.4 Penyusunan Laporan 10

IV. METODOLOGI 11

4.1 Cara Pelaksanaan Kegiatan 11

4.2 Peralatan Yang Digunakan 13

V. HASIL DAN PEMBAHASAN 14

5.1 Optimalisasi Penggunaan Gas Batubara Untuk Bahan Bakar Mesin Diesel 14

5.2 Ujicoba Pemanfaatan/Pembakaran Ter 21

5.3 Desain Sistem Pemanfaatan Gas Untuk SPD 23

5.4 Sistem Pengusahaan Batubara Untuk Gasifikasi 24

VI. KESIMPULAN DAN SARAN 27

6.1 Kesimpulan 27

6.2 Saran 27

iv

DAFTAR TABEL

Halama n Tabel 1 Renstra Pengembangan Gasifikasi Batubara untuk PLTD Dual

Fuel

3

Tabel 5.1 Spesifikasi umpan batubara 14

Tabel 5.2 Hasil analisa proksimat umpan kokas dan batubara 14

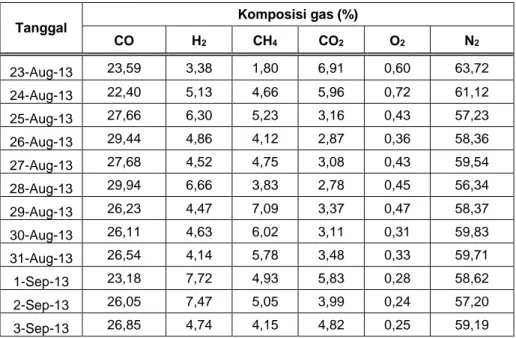

Tabel 5.3 Hasil analisa gas pada ujicoba tahap-1 17

Tabel 5.4 Hasil analisa gas pada ujicoba tahap-2 17

Tabel 5.5 Parameter ujicoba pada SPD tahap-1 19

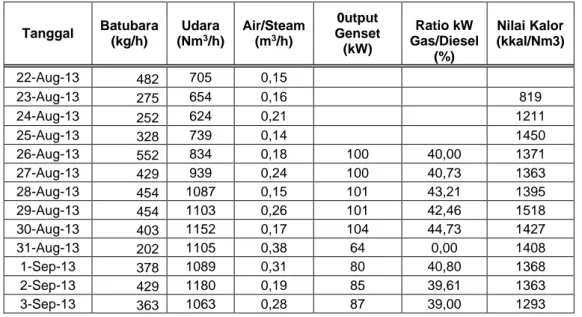

Tabel 5.6 Parameter ujicoba pada SPD tahap-2 20

DAFTAR GAMBAR

Halama n

Gambar 2.1 Siklus pembakaran motor diesel 10

Gambar 2.2 Langkah pembakaran pada mesin diesel 10

Gambar 4 Process flow diagram unit gasifikasi batubara 13 Gambar 5.1 Preparasi start up gasifier dengan menggunakan abu batubara

dan kayubakar

15

Gambar 5.2 Pengumpanan proses gasifikasi batubara dengan ukuran 30-80 mm

15

Gambar 5.3 Pengukuran layer dan temperatur di gasifier (pencucukan) 16 Gambar 5.4 Pencatatan data ketebalan layer dan temperatur dalam gasifier 16

Gambar 5.5 Analisa gas dengan Orsat 18

Gambar 5.6 Sampling gas untuk analisis tar dan partikulat 18 Gambar 5.7 Conversion kit yang terintegrasi dengan SPD (Satuan

Pembangkit Diesel)

19 Gambar 5.8 Pemantauan rasio gas/solar di panel conversion kit 19

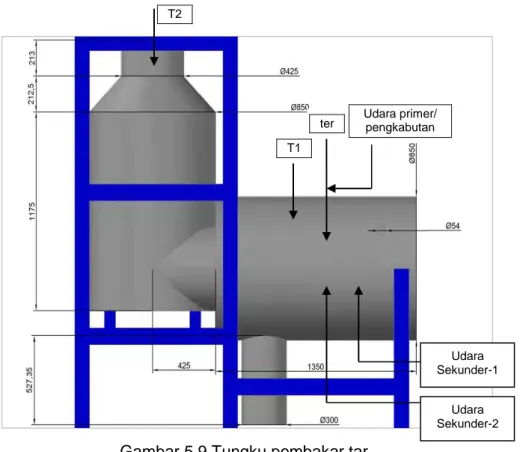

Gambar 5.9 Tungku pembakar tar 22

Gambar 5.10 Skema umpan gas pada sistim dual fuel mesin diesel otomatis dan turbo

1

I. PENDAHULUAN

1.1 Latar Belakang

Pengembangan gasifikasi untuk PLTD merupakan kegiatan lanjutan dari kegiatan litbang gasifikasi batubara yang telah tercantum dalam road map unggulan pada Kelompok Pelaksana Litbang Batubara Puslitbang Teknologi Mineral dan Batubara 2010-2014. Kegiatan tersebut disusun berdasarkan pedoman pada beberapa ketentuan yang tercantum pada Peraturan Perundangan :

• UU No. 30/2007, tentang Energi;

• UU No. 4/2009, tentang Pertambangan Mineral dan Batubara;

• UU No. 4/2009, pasal 102 – 103, tentang Peningkatan Nilai Tambah Mineral dan Batubara;

• PP No. 23/2010, tentang Pelaksanaan Kegiatan Usaha Pertambangan Minerba; • Inpres No. 2 Tahun 2006 tentang Penyediaan dan Pemanfaatan Batubara yang

dicairkan sebagai Bahan Bakar Lain;

• Peraturan Presiden Republik Indonesia Nomor 5 Tahun 2006 tentang Kebijakan Energi Nasional;

• Permen ESDM No 4 Tahun 2010, tanggal 7 Januari 2010 tentang Renstra ESDM 2010-2014, a.l memuat peningkatan nilai tambah pertambangan;

• Kepmen Ristek No. 193/M/Kp/IV/2010 tgl. 30 April 2010 tentang Agenda Ristek Nasional 2010-2014.

Disamping peraturan tersebut di atas, terdapat pula beberapa tugas yang sedang dilaksanakan berkaitan dengan pemecahan masalah strategis berupa : peningkatan nilai tambah dan kelangsungan pasokan energi.

Seiring dengan terus berkembangnya kegiatan industri di Indonesia baik industri skala besar maupun kecil, kebutuhan pasokan energi listrik dari tahun ke tahun terus meningkat. Untuk memenuhi kebutuhan listrik tersebut, PT. PLN sebagai produsen listrik telah membangun pusat – pusat pembangkit tenaga listrik baik itu PLTU, PLTA, PLTG, maupun PLTD. Dari ke-lima jenis pembangkit listrik tersebut, PLTD merupakan salah satu pembangkit yang tergantung bahan bakar minyak (BBM). PLTD milik PT PLN tercatat sebanyak 4.165 unit tersebar di beberapa daerah di Indonesia dengan kapasitas tiap unit dari ratusan kW sampai 12 MW. Konsumsi solar untuk PLTD tersebut mencapai 1.490.110 kL per tahun (Tobing, 2008). Dengan meningkatnya harga bahan bakar minyak maka PLTD menghadapi kendala berupa kenaikan biaya produksi yang selanjutnya akan meningkatkan harga listrik persatuan kWh.

2 Untuk mengurangi pemakaian dan mempertahankan pasokan listrik PT PLN telah memodifikasi PLTD dengan menggunakan kombinasi solar dan gas alam pada mesin diesel kapasitas 5 MW di Tarakan, Kalimantan Timur.

Mengacu pada keberhasilan PLN di dalam melakukan modifikasi PLTD, pada tahun 2006 – 2008, Puslitbang Teknologi Mineral dan Batubara (tekMIRA) bekerja sama dengan PT. PLN (Persero) dan PT. Coal Gas Indonesia telah melakukan percobaan skala pilot plant di Palimanan, Cirebon untuk memanfaatkan gas hasil gasifikasi batubara (yakni gas bakar) sebagai bahan bakar PLTD dengan sistem dual-fuel. Pilot plant tersebut terdiri atas unit gasifikasi batubara dengan reaktor berdiameter 1 meter, kapasitas 2,88 MMBtu atau 150-200 kg batubara/jam dan mesin diesel (milik PT PLN) kapasitas 250 kVA sistem manual dan non-turbo. Hasil percobaan menunjukkan bahwa PLTD dengan sistem dual fuel dapat beroperasi dengan baik menggunakan 70% gas hasil gasifikasi batubara dan 30% solar. Hasil percobaan di Palimanan tersebut menunjukkan kinerja mesin Diesel yang cukup baik tanpa merusak sistem bagian mesin diesel. Listrik yang dihasilkan dari percobaan ini disinkronisasikan ke jaringan listrik Jawa - Bali dengan cara disambungkan ke jaringan yang sudah ada.

Pada tahun 2009-2010 percobaan pemanfaatan gasifikasi batubara skala pilot plant tersebut dilanjutkan dengan menggunakan mesin Diesel (milik tekMIRA) kapasitas 450 kVA sistem otomatis dan turbo. Daya listrik yang dihasilkan dari percobaan tersebut tidak disalurkan ke jaringan PT PLN, tetapi dimanfaatkan untuk menjalankan peralatan yang ada di Sentra Teknologi Pemanfaatan batubara di Palimanan. Hasil ujicoba ini masih belum optimal yakni pengurangan bahan bakar minyak (solar) hanya mencapai 20-30% dan ini jauh lebih renah dari percobaan terdahulu yang menggunakan mesin manual dan non turbo. Hal ini disebabkan pengaturan komposisi udara dan bahan bahan bakar (solar dan gas) tidak dapat dilakukan secara manual karena mesin yang digunakan adalah sistem otomatis melalui governoor yang terdapat pada mesin diesel. Untuk mengatasi hal tersebut perlu digunakan alat tambahan yang disebut konversion kit untuk sistem dual fuel yang dapat mengatur komposisi udara dan bahan bakar (gas dan solar) pada mesin diesel 450 kVA. Disamping itu, alat ini juga berfungsi sebagai pengaman apabila terjadi masalah dalam sistem pasokan gas dari gasifier sehingga secara otomatis mesin diesel berubah pada sistem 100% bahan bakar solar. Alat conversion kit tersebut telah berhasil diterapkan di PLTD Tarakan sistem dual fuel antara gas alam dan solar.

Alat conversion kit tersebut telah dimiliki oleh tekMIRA dan dipasang pada SPD (Satuan Pembangkit Diesel) turbo dan otomatis milik tekMIRA kapasitas 450 kVA.

3 Pengoperasian pilot gasifikasi untuk bahan bakar mesin diesel dan gas batubara ditahun anggaran 2012 menunjukkan hasil yang baik pada pengumpanan gas batubara ke SPD meski percobaan tidak berlangsung lama. Selama percobaan, beban maksimum yang dapat dicapai sebesar 290 kW dengan perbandingan gas dan solar sebesar 50 : 50 sementara pada saat beban 180 - 250 kW perbandingan rata-rata gas dan solar adalah 60 : 40. Pada saat beban mencapai 290 kW kabel terasa hangat cenderung panas, hal ini disebabkan oleh diameter kabel yang tidak mampu menghantarkan arus listrik sebesar itu.

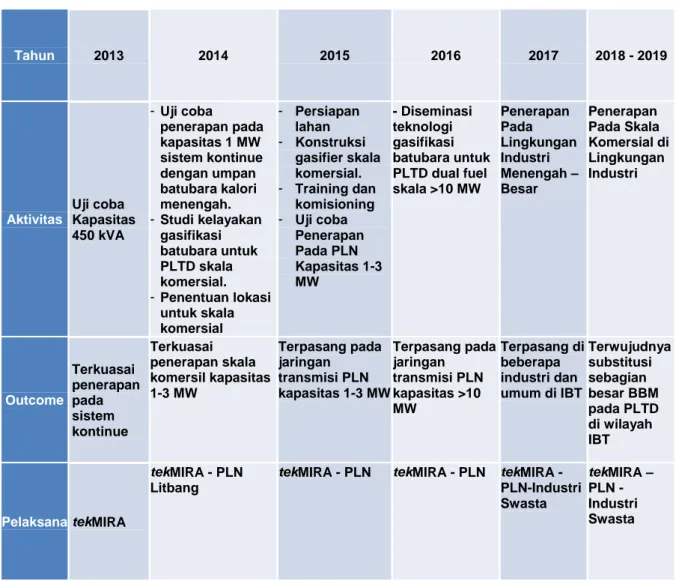

Tahapan rencana kegiatan pengembangan gasifikasi batubara sebagai bahan bakar PLTD sistem dual fuel terlihat pada tabel dibawah ini.

Tabel 1 Renstra Pengembangan Gasifikasi Batubara untuk PLTD Dual Fuel

Tahun 2013 2014 2015 2016 2017 2018 - 2019 Aktivitas Uji coba Kapasitas 450 kVA - Uji coba penerapan pada kapasitas 1 MW sistem kontinue dengan umpan batubara kalori menengah. - Studi kelayakan gasifikasi batubara untuk PLTD skala komersial. - Penentuan lokasi untuk skala komersial - Persiapan lahan - Konstruksi gasifier skala komersial. - Training dan komisioning - Uji coba Penerapan Pada PLN Kapasitas 1-3 MW - Diseminasi teknologi gasifikasi batubara untuk PLTD dual fuel skala >10 MW Penerapan Pada Lingkungan Industri Menengah – Besar Penerapan Pada Skala Komersial di Lingkungan Industri Outcome Terkuasai penerapan pada sistem kontinue Terkuasai penerapan skala komersil kapasitas 1-3 MW Terpasang pada jaringan transmisi PLN kapasitas 1-3 MW Terpasang pada jaringan transmisi PLN kapasitas >10 MW Terpasang di beberapa industri dan umum di IBT Terwujudnya substitusi sebagian besar BBM pada PLTD di wilayah IBT Pelaksana tekMIRA tekMIRA - PLN Litbang

tekMIRA - PLN tekMIRA - PLN tekMIRA -

PLN-Industri Swasta tekMIRA – PLN - Industri Swasta

Berbeda dengan pemanfaatan gas alam, pada pemanfaatan gas hasil proses gasifikasi batubara yang menggunakan reaktor fixed bed selalu menyisakan limbah cair berupa ter. Sebagai antisipasi permasalahan lingkungan di dalam sistem gasifikasi batubara baik untuk duel fuel pada PLTD maupun untuk industri kecil maka perlu dilakukan penelitian agar ter

4 tersebut dapat dimanfaatkan baik sebagai bahan bakar maupun bahan kimia. Oleh karena itu di dalam kegiatan tahun anggaran 2013 ini disamping pemanfaatan gas hasil gasifikasi sebagai bahan bakar mesin diesel, juga akan dilakukan penelitian pemanfaatan ter.

Sebagai antisipasi terhadap masalah pasokan batubara juga dilakukan kajian Sistem Pengusahaan Batubara untuk Gasifikasi baik sebagai bahan bakar di PLTD maupun untuk kesiapan bahan bakar pada industri kecil.

1.2 Ruang Lingkup Kegiatan

Kegiatan penerapan ini mempunyai ruang lingkup sebagai berikut :

- Optimalisasi penggunaan gas batubara untuk bahan bakar mesin diesel sistem otomatis dan turbo melalui conversion kit.

- Penyusunan desain sistem pemanfaatan gas hasil gasifikasi batubara untuk PLTD sistem dual fuel pada mesin diesel kecepatan tinggi sistem turbo dan otomatis.

- Pembuatan laporan sistem pengusahaan batubara untuk gasifikasi. - Ujicoba lanjutan pemanfaatan ter untuk bahan bakar pada UKM.

1.3 Tujuan

Melakukan optimalisasi dan penyusunan desain sistem pemanfaatan gas hasil gasifikasi batubara untuk PLTD sistem dual fuel pada mesin diesel kecepatan tinggi sistem turbo dan otomatis, membuat laporan sistem pengusahaan batubara serta melakukan ujicoba pemanfaatan ter sebagai produk samping proses gasifikasi untuk bahan bakar.

1.4 Sasaran

Diperoleh data parameter operasi gasifikasi untuk bahan bakar PLTD sistem dual fuel pada berbagai parameter operasi mesin diesel (perbandingan antara solar dan gas bakar dan beban mesin diesel) pada kapasitas 450 kVA dan diperoleh kajian sistem pengusahaan batubara untuk gasifikasi sebagai bahan bakar pada PLTD dan industri kecil serta diperoleh sistem proses pemanfaatan ter dalam rangka penanggulangan produk samping gasifikasi batubara.

1.5 Lokasi/Tempat Pelaksanaan Kegiatan

Kegiatan percobaan gasifikasi skala pilot plant dan penelitian penanganan ter sebagai produk samping proses gasifikasi akan dilakukan di Sentra Teknologi Pemanfaatan Batubara, Palimanan, Jawa Barat.

5

II. TINJAUAN PUSTAKA

Penggunaan batubara sebagai bahan baku pembuatan gas pernah dilakukan di Indonesia sampai dengan tahun 70-an melalui proses karbonisasi (di pabrik-pabrik gas) batubara jenis coking coal yang didatangkan dari luar negeri. Produk yang dihasilkan adalah gas kalori tinggi, disebut gas kota, yang dialirkan melalui pipa langsung ke konsumen. Pembuatan gas dengan proses karbonisasi batubara tersebut berlangsung sampai tahun 1970-an, untuk kemudian diganti oleh gas alam karena ketergantungan terhadap batubara mengkokas atau coking coal dari luar negeri (Suprapto, 1995).

Pembuatan gas melalui proses karbonisasi batubara, yakni pemanasan batubara dengan udara terbatas, tidak dapat digunakan untuk batubara Indonesia yang umumnya termasuk jenis tidak mengkokas (non coking coal). Tetapi teknologi gasifikasi batubara saat ini telah berkembang sedemikian rupa, sehingga dapat menggunakan batubara tidak mengkokas. Pada proses gasifikasi total, batubara direaksikan dengan pereaksi berupa udara, campuran udara/uap air atau campuran oksigen/uap air. Kontak antara batubara dengan pereaksi dapat dilakukan dengan sistem unggun tetap (fixed bed), unggun terfluidisasi (fluidized bed), entrained bed, atau molten bath bed (Elliot, 1981).

Gasifikasi batubara yang menggunakan pereaksi udara atau campuran udara/uap air menghasilkan gas kalori rendah (<200 Btu/ft3) yang disebut producer gas. Gas jenis ini biasanya hanya digunakan sebagai bahan bakar dan di Indonesia sering disebut sebagai gas bakar. Gasifikasi batubara dengan pereaksi campuran oksigen/uap air akan menghasilkan gas kalori menengah (200-400 Btu/ft3) yang disebut Lurgi gas. Dengan pemurnian lebih lanjut terhadap gas Lurgi akan dihasikan gas sintesis (synthesis gas, syngas) dengan komponen utama gas CO dan H2. Gas sintesis dapat digunakan sebagai bahan bakar langsung atau untuk bahan baku industri kimia termasuk industri pupuk. Gas sintesis juga dapat diproses lebih lanjut menjadi gas metana (CH4) yang disebut synthetic natural gas (SNG) (Francis, 1965; Nowacki, 1981).

Teknologi gasifikasi batubara, baik yang memproduksi gas maupun gas sintesis sudah diaplikasikan secara komersial di banyak negara. Terdapat 93 plant gasifikasi batubara yang memproduksi gas sintesis (DOE, 2010). Sedangkan plant gasifikasi batubara yang memproduksi gas bakar banyak terdapat di China; bahkan produk gasifier China sudah masuk ke Indonesia. Penggunaan gas hasil gasifikasi batubara telah banyak dilakukan terutama dalam bentuk gas sintesis untuk membangkitkan turbin gas atau kombinasi antara

6 turbin gas dan turbin uap seperti pada teknologi IGCC (Integrated Coal Gasification Combined Cycle).

Penggunaan gas bakar untuk pembangkit listrik juga dapat dilakukan yakni pada pembangkit listrik tenaga uap (PLTU) yang memanfaatkan gas batubara untuk memanaskan air dalam boiler. Selanjutnya uap air yang dihasilkan boiler digunakan untuk menggerakkan turbin uap guna menghasilkan listrik.

Penggunaan gas bakar dari batubara untuk membangkitkan mesin diesel belum ditemukan di literatur, tetapi PT. PLN telah mengoperasikan SPD (Satuan Pembangkit Diesel) kapasitas 5 MW sistem dual fuel dengan bahan bakar solar dan gas alam di Tarakan, Kalimantan Timur. Walaupun nilai kalor gas bakar dari batubara jauh lebih rendah dari nilai kalor gas alam, tetapi penggunaan sistem dual fuel dengan bahan bakar solar dan gas bakar masih memungkinkan mengingat kebutuhan udara untuk membakar gas bakar jauh lebih rendah dibanding kebutuhan udara untuk gas alam maupun solar. Hasil ujicoba di pilot plant terbukti bahwa SPD sistem dual fuel juga dapat dioperasikan menggunakan bahan bakar solar dan bakar dari batubara (Suprapto, 2009). Namun yang harus diperhatikan untuk penggunaan mesin diesel adalah kadar pengotor terutama debu dan asam dalam gas bakar harus serendah mungkin. Tetapi saat ini di pasaran telah tersedia gasifier batubara kapasitas kecil yang dilengkapi sistem pemurnian gas yang dapat memisahkan partikel debu dan cairan ter. Kadar pengotor dalam gas bakar yang diperbolehkan apabila digunakan untuk mesin pembakaran internal (internal combustion engine) seperti mesin diesel adalah sebagai berikut (Tiedema, 1983) :

Partikulat : < 50 mg/m3 gas

Ter : < 500 mg/m3 gas

Ter biasanya berwujud cairan hitam yang merupakan campuran kompleks yang tersusun dari berbagai senyawa hidrokarbon berantai panjang. Namun karena aromanya yang tajam dan kurang sedap, ter sering dianggap sebagai limbah (Fardhyanti dkk., 2012). Umumnya, ter batubara dihasilkan dari proses pirolisis pada rentang temperatur 400-600 oC. Ter yang dihasilkan dari proses pirolisis batubara jumlahnya bervariasi namun dapat mencapai 15,8% berat, bergantung pada temperatur operasi pirolisis dan peringkat batubara (Casal dkk., 2008).

Ter batubara diketahui tersusun atas lebih dari 348 jenis senyawa kimia yang pada dasarnya berpotensi untuk dimanfaatkan. Senyawa-senyawa tersebut antara lain: senyawa aromatik benzoid (benzena, toluena, xylen, naftalena, dan antrasena), senyawa fenolik (fenol, kresol, xylenol, katekol, dan resorsinol), senyawa nitrogen heterosiklik (piridin,

7 quinolin, isoquinolin, dan indol), hidrokarbon homosiklik (benzena, toluena, etilbenzena, xylen, naftalena, 1-metilnaftalena, dan 2-metilnaftalena), dan senyawa oksigen heterosiklik (dibenzofuran). Senyawa-senyawa di atas berpotensi untuk dimanfaatkan karena sudah cukup banyak digunakan sebagai bahan baku dalam berbagai industri kimia, seperti sebagai bahan antioksidan, antiseptik, resin, softener, industri plastik, cat, parfum, obat-obatan, dll. (Fardhyanti dkk., 2012). Fenol dan senyawa fenolik pada dasarnya dapat dimanfaatkan dalam berbagai bidang industri kimia, seperti produksi polimer, obat-obatan, bahan peledak, pestisida, stabilizers, dan antioksidan (Caramao dan Filho, 2004).

Studi tentang pemisahan senyawa-senyawa di atas, khususnya senyawa fenolik dari ter batubara telah banyak dilakukan. Umumnya, teknik pemisahan yang dilakukan berupa teknik ekstraksi ataupun teknik distilasi biasa. Pemanfaatan ter batubara ini perlu didorong sebagai upaya dari efisiensi penggunaan batubara sebagai sumber energi sekaligus untuk meningkatkan nilai tambah dari pemanfaatan batubara itu sendiri.

Di Puslitbang tekMIRA, pemanfaatan ter akan difokuskan sebagai bahan bakar alternatif yang bias dimanfaatkan untuk bahan bakar boiler sebagai pembangkit steam atau untuk pembakaran lainnya.

Puslitbang tekmira mengembangkan penggunaan gas hasil gasifikasi batubara yang dimanfaatkan sebagai bahan bakar pada pembangkit listrik tenaga diesel, penggunaan dua macam bahan bakar pada sistem internal combustion disebut dengan sistem dual fuel. Sistem dual fuel yaitu penggunaan dua macam bahan bakar yang digunakan sebagai energi pembakaran. Gas dialirkan melalui saluran udara, sehingga gas dan udara masuk secara bersamaan ke ruang bakar dan pada saat langkah kompresi sebelum TMA (titik mati atas) solar disemburkan melalui nozzle yang menyebabkan terjadi ledakan yang membuat piston bergerak ke TMB (titik mati bawah). Dari hasil ledakkan yang dapat menghasilkan gaya gerak pada engkol yang diteruskan pada dinamo untuk menghasilkan listrik. Pada penelitian penggunaan gas batubara sebagai bahan bakar diesel digunakan genset electronic Injection ECU Volvo Penta 6 silinder dengan kapasitas 360 kVA atau 288 kW.

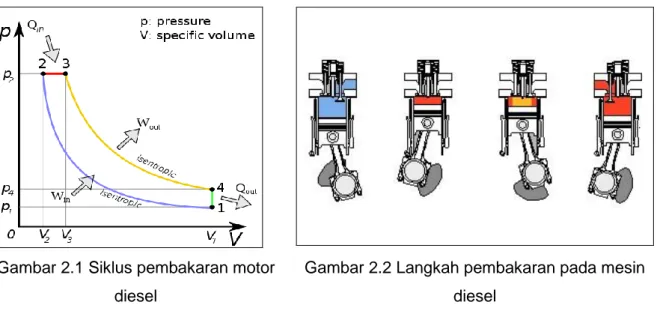

Mesin diesel merupakan salah satu jenis dari motor bakar dalam. Pada mesin diesel, penyalaan bahan bakar terjadi karena bahan bakar dinjeksikan ke dalam silinder yang berisi udara dengan kondisi temperatur dan tekanan tinggi. Ketika udara dikompresi suhunya akan meningkat, mesin diesel menggunakan sifat ini untuk proses pembakaran. Udara disedot ke dalam ruang bakar mesin diesel dan dikompresi oleh piston yang merapat. Beberapa saat sebelum piston pada posisi Titik Mati Atas (TMA) atau BTDC (Before Top

8 Dead Center), bahan bakar diesel disuntikkan ke ruang bakar dalam tekanan tinggi melalui nozzle supaya bercampur dengan udara panas yang bertekanan tinggi. Hasil pencampuran ini menyala dan membakar dengan cepat. Penyemprotan bahan bakar ke ruang bakar mulai dilakukan saat piston mendekati (sangat dekat) TMA untuk menghindari detonasi. Penyemprotan bahan bakar yang langsung ke ruang bakar di atas piston dinamakan injeksi langsung (direct injection) sedangkan penyemprotan bahan bakar kedalam ruang khusus yang berhubungan langsung dengan ruang bakar utama dimana piston berada dinamakan injeksi tidak langsung (indirect injection). Ledakan tertutup ini menyebabkan gas dalam ruang pembakaran mengembang dengan cepat, mendorong piston ke bawah dan menghasilkan tenaga linier. Batang penghubung (connecting rod) menyalurkan gerakan ini ke crankshaft dan oleh crankshaft tenaga linier tadi diubah menjadi tenaga putar. Tenaga putar pada ujung poros crankshaft dimanfaatkan untuk berbagai keperluan. Diagram siklus termodinamika sebuah mesin diesel ideal. Urutan kerja mesin diesel berurutan dari nomor 1-4 searah jarum jam. Dalam siklus mesin diesel, pembakaran terjadi dalam tekanan tetap dan pembuangan terjadi dalam volume tetap. Tenaga yang dihasilkan setiap siklus ini adalah area di dalam garis siklus. urutan langkah kerja dalam menghasilkan satu usaha untuk memutar poros engkol. Urutan langkah kerjanya sebagai berikut :

a) Langkah Hisap (4-1)

Piston (torak) bergerak dari TMA ke TMB, katup masuk membuka dan katup buang tertutup. Udara murni terhisap masuk ke dalam selinder diakibatkan oleh dua hal. Pertama, karena kevakuman ruang selinder akibat semakin memperbesar volume karena gerakan torak dari titik mati atas (TMA) ke titik mati bawah (TMB), dan kedua, karena katup masuk (hisap) yang terbuka.

b) Langkah Kompresi (1-2)

Poros engkol berputar, kedua katup tertutup rapat, piston (torak) bergerak dari TMB ke TMA. Udara murni yang terhisap ke dalam selinder saat langkah hisap, dikompresi hingga tekanan dan suhunya naik mencapai 35 atm dengan temperatur 500-800°C (pada perbandingan kompresi 20 : 1). Dengan kata lain, langkah kompresi efektif baru terjadi setelah katup masuk (hisap) benar-benar tertutup. c) Langkah Pembakaran (2-3)

Poros engkol terus berputar, beberapa derajat sebelum torak mencapai TMA, injector (penyemprot bahan bakar) menginjeksikan bahan bakar ke ruang bakar (di atas torak / piston). Bahan bakar yang diinjeksikan dengan tekanan tinggi (150-300 atm) akan membentuk partikel-partikel kecil (kabut) yang akan menguap dan terbakar dengan cepat karena adanya temperatur ruang bakar yang tinggi (500-800°C). Pembakaran maksimal tidak terjadi langsung saat bahan bakar diinjeksikan, tetapi mengalami keterlambatan pembakaran (ignition delay). Dengan demikian

9 meskipun saat injeksi terjadi sebelum TMA tetapi tekanan maksimum pembakaran tetap terjadi setelah TMA akibat adanya keterlambatan pembakaran (ignition delay). Proses pembakaran ini akan menghasilkan tekanan balik kepada piston (torak) sehingga piston akan terodorong ke bawah beberapa saat setelah mencapai TMA sehingga bergerak dari TMA ke TMB. Gaya akibat tekanan pembakaran yang mendorong piston ke bawah diteruskan oleh batang piston (torak) untuk memutar poros engkol. Poros engkol inilah yang berfungsi sebagai pengubah gerak naik turun torak menjadi gerak putar yang menghasilkan tenaga putar pada motor diesel.

d) Langkah Pembuangan (3-4)

Katup buang terbuka dan piston bergerak dari TMB ke TMA. Karena adanya gaya kelembamam yang dimiliki oleh roda gaya (fly wheel) yang seporos dengan poros engkol, maka saat langkah usaha berakhir, poros engkol tetap berputar. Hal tersebut menyebabkan torak bergerak dari TMB ke TMA. Karena katup buang terbuka, maka gas sisa pembakaran terdorong keluar oleh gerakan torak dari TMB ke TMA. Setelah langkah ini berakhir, langkah kerja motor diesel 4 langkah akan kembali lagi ke langkah hisap. Proses yang berulang-ulang tersebut diatas disebut dengan siklus diesel.

Gambar 2.1 Siklus pembakaran motor diesel

Gambar 2.2 Langkah pembakaran pada mesin diesel

10

III. PROGRAM KEGIATAN

3.1 Persiapan

- Melakukan persiapan administrasi maupun teknis, diantaranya melakukan perbaikan dan perawatan gasifier dan utility nya serta mesin SPD (Satuan Pembangkit Diesel). - Melakukan pengujian laboratorium terhadap batubara yang akan dijadikan sebagai

umpan ujicoba gasifikasi batubara.

- Melakukan ujicoba dengan menggunakan bahan bakar 100 % solar setelah dilakukan perawatan dan beberapa penggantian suku cadang.

3.2 Pelaksanaan

Dilakukan 2 tahapan percobaan :

- Tahap pertama bertujuan untuk mencoba uji ketahanan kemampuan gasifier dan SPD (Satuan Pembangkit Diesel) dengan output listrik untuk penggunaan pilot plant gasifikasi batubara sebesar 80-120 kW yang dilakukan pada 22 Agustus – 3 September 2013 (13 hari) selama 24 jam berturut-turut.

- Tahap kedua bertujuan untuk mencoba uji ketahanan kemampuan gasifier yang dilakukan pada 10-30 Desember 2013 (21 hari) termasuk kegiatan start up dan shut down dan pengujian mesin SPD (Satuan Pembangkit Diesel) menggunakan bahan bakar dual fuel dengan output listrik untuk penggunaan pilot plant gasifikasi batubara dan peralatan listrik lainnya sebesar >180 kW yang dilakukan pada 27-29 Desember 2013 (3 hari) selama 24 jam berturut-turut.

3.3 Analisis contoh dan Pengolahan data Output :

- Laporan karakterisasi ter sebagai bahan bakar. - Laporan kajian pasokan batubara.

- Mendapatkan hasil analisis kandungan gas, ter dan partikulat

3.4 Penyusunan Laporan

Dari hasil seluruh kegiatan kemudian disusun dalam sebuah laporan ilimiah. Output : laporan ilmiah

11

4.1 Cara pelaksanaan kegiatan

Kegiatan pengembangan gasifikasi batubara dibagi ke dalam 3 kegiatan yakni, proses ujicoba gasifikasi batubara, proses ujicoba SPD (Satuan Pembangkit Diesel) dual fuel dan analisa ter, partikulat dan gas batubara yang dilakukan di laboratorium lapangan.

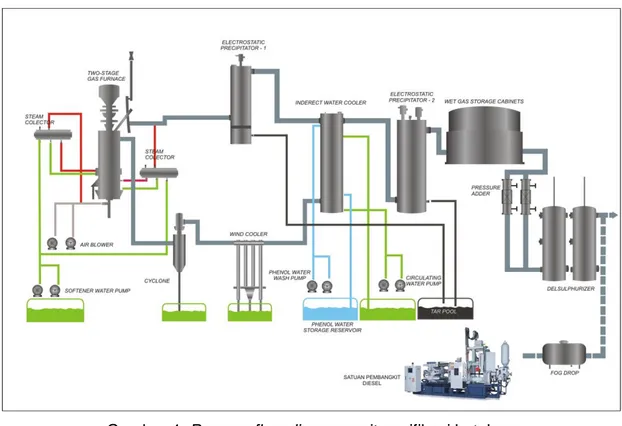

a. Unit ujicoba proses gasifikasi

Batubara yang diumpankanan ke reaktor gasifier dan dibakar dengan cara tidak sempurna dimana udara masuk melalui bagian bawah reaktor (up-draft) bersamaan dengan uap air. Gas batubara yang terbentuk dibagi dalam 2 stage, up-stage dan down-stage.

Dari upstage, ter yang terkandung dalam gas dialirkan menuju menara electric precipitator (EP-1) untuk memisahkan ter dari gas tersebut kemudian gas batubara didinginkan di menara indirect cooler, bersamaan dengan gas batubara yang keluar dari downstage gasifier.

Dari down-stage, gas batubara dialirkan menuju siklon untuk dibersihkan dari ter dan partikulatnya, karena temperatur gas down stage lebih tinggi dari up-stage maka sebelum masuk ke indirect cooler, gas batubara didinginkan terlebih dahulu di wind cooler.

Gas dari up stage dan down stage yang telah bercampur di indirect cooler kemudian dialirkan menuju electric precipitator (EP-2) yang bertujuan untuk menangkap ter yang masih tersisa dalam gas batubara.

Gas kemudian dialirkan menuju gas tank yang berfungsi juga sebagai regulator pengaman untuk menghindari adanya tekanan balik menuju gasifier.

Dari gas tank, gas dialirkan menuju menara desulphurizer yang bertujuan untuk mengurangi kadar belerang dalam gas.

Gas dari menara desulphurizer terbagi 2, pertama di bakar (flare) dan ke dua dialirkan menuju fog drop agar uap air yang masih terkandung dalam gas batubara terkondensasi dan tidak masuk terbawa ke mesin diesel.

Sebelum masuk ke mesin diesel jumlah ter dan partikulat harus memenuhi syarat yaitu ter < 500 mg/Nm3 dan Partikulat < 50 mg/Nm3 yang dianalisa menggunakan ter analyzer.

Gas yang sudah memenuhi syarat masuk ke mesin diesel melalui intake udara atau nozzle dengan melalui conversion kit (alat pengatur umpan masuk gas dan solar).

12

Mencatat semua parameter yang ada pada conversion kit.

Menghitung perbandingan antara solar dengan gas batubara pada diesel 450 kVA untuk dikembangkan ke SPD (Satuan Pembangkit Diesel) 1 MW dengan metode kompilasi data yang bertujuan memadukan semua data hasil pengamatan ujicoba gasifikasi batubara untuk menghasilkan gas batubara secara sistematis dan riil pada setiap langkah ujicoba pada variabel proses yang dipilih. Data yang dihimpun berasal dari kegiatan litbang sebelumnya, referensi literatur dan hasil percobaan saat ini.

c. Analisa laboratorium

Menganalisa kadar ter dan partikulat yang terkandung dalam gas batubara.

Menganalisa komponen gas batubara dengan menggunakan gas chromatography portable maupun dengan menggunakan Orsat.

Bahan, data dan informasi yang diperoleh kemudian diolah dan dianalisa serta disajikan dalam tabulasi atau grafik untuk dibandingkan dengan target percobaan.

Kegiatan pengoperasian dilakukan dengan menjalankan peralatan yang tersedia berdasarkan instruksi kerja yang telah disahkan dalam ISO.

Realisasi kegiatan pengembangan gasifikasi batubara lanjutan pada SPD (Satuan Pembangkit Diesel) 450 kVA adalah mengsinkronkan jumlah pemakaian solar dan gas batubara melalui conversion kit dari hasil gasifikasi batubara terhadap beban ke jalur listrik ke unit-unit pilot plant terpilih, di Palimanan.

Kriteria keberhasilan kegiatan yang diperoleh adalah :

- Output daya SPD (Satuan Pembangkit Diesel) mencapai 60% dari kapasitas penuh. - Semua indikator pada SPD (Satuan Pembangkit Diesel) berjalan normal.

- Unit gasifier beroperasi minimal 80 % dari disain kapasitas umpan batubara. - Operasi minimal kontinu 3 x 24 jam.

13 Unit gasifier batubara beserta peralatan pendukungnya, seperti terlihat pada gambar 2.

Gambar 4. Process flow diagram unit gasifikasi batubara

- Generator diesel kapasitas 450 kVA beserta conversion kit.

- Beberapa unit peralatan di pilot plant Palimanan yang digunakan sebagai beban untuk percobaan.

14

V. HASIL DAN PEMBAHASAN

5.1 Optimalisasi penggunaan gas batubara untuk bahan bakar mesin diesel

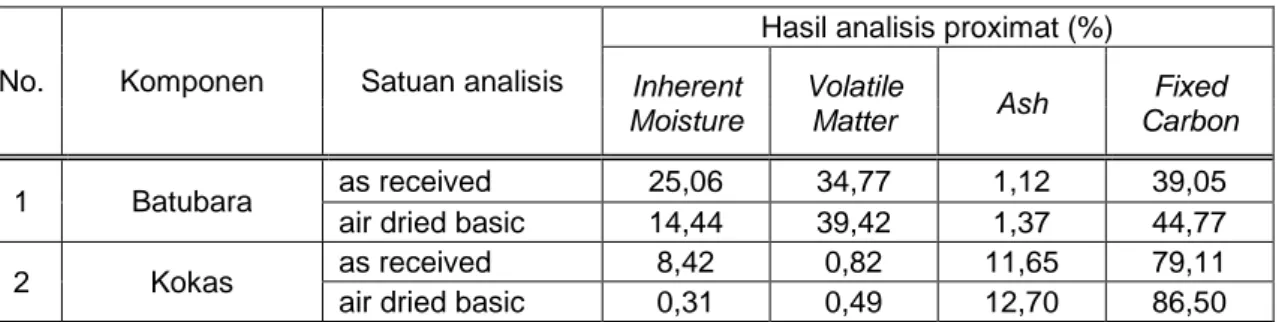

5.1.1 Pengumpanan Kokas dan Batubara

Sebelum start-up, dilakukan preparasi dengan memasukkan abu batubara dan kayu bakar ke dasar gasifier (gambar 5.1). Kokas digunakan untuk start up gasifier untuk menghindari hujan ter. Hal ini dilakukan karena selama proses start up gas bakar yang dihasilkan belum memenuhi spesifikasi sehingga langsung dibakar dalam cerobong (flare). Jika menggunakan umpan batubara selama start up, maka gas producer mengandung banyak ter dan uap air, sehingga tidak terbakar pada flare dan menyebabkan hujan ter di sekitar lokasi pilot plant gasifikasi.

Tabel 5.1 Spesifikasi umpan batubara

Komponen Spesifikasi umpan

Persyaratan Umpan Ujicoba

Granularity (mm) 20-40, 25-50, 30-60 30-80

Rate between max and min granularity ≤2 2,7

Lowest limit of block coal ≤10 tidak dianalisa

Ore rate ≤2 tidak dianalisa

Dry basis volatile matter Vd (%) ≥20 39,42

Dry basis ash Ad (%) ≤18 1,37

Dry basis total sulfur Std (%) ≤2 0,23

Ash melting point ST (°C) >1250 1227

Hot stability TS+6 (%) >60 tidak dianalisa

Smash resisting intensity (>25mm) (%) >60 tidak dianalisa

Thickness of plastic layer >12 mm tidak dianalisa

Roga index R.I ≤20 tidak dianalisa

Free swelling index F.S.I ≤2 0-0,5

Tabel 5.2 Hasil analisa proksimat kokas dan batubara

No. Komponen Satuan analisis

Hasil analisis proximat (%)

Inherent Moisture Volatile Matter Ash Fixed Carbon 1 Batubara as received 25,06 34,77 1,12 39,05 air dried basic 14,44 39,42 1,37 44,77 2 Kokas as received 8,42 0,82 11,65 79,11 air dried basic 0,31 0,49 12,70 86,50

Umpan batubara (gambar 5.2) digunakan setelah start up selesai dan gas bakar telah siap di alirkan ke sistem pemurnian gas.

15 Gambar 5.1 Preparasi start up gasifier

dengan menggunakan abu batubara dan kayubakar

Gambar 5.2 Pengumpanan proses gasifikasi batubara dengan ukuran 30-80 mm

5.1.2 Percobaan gasifikasi batubara

Proses gasifikasi batubara terjadi akibat adanya reaksi antara batubara, udara dan uap air. Kenaikan laju alir udara akan berpengaruh terhadap jumlah reaksi oksidasi dalam fire layer (zona oksidasi), sehingga akan meningkatkan produk gas. Selanjutnya, kenaikan laju alir udara akan meningkatkan suhu gasifier dan produk gas, sehingga perlu dilakukan pemantauan suhu (up stage dan down stage).

Kenaikan suhu gasifier dan produk gas menunjukkan terjadinya reaksi oksidasi yang berlebih. Pengaturan suhu gasifier dapat dilakukan dengan menambahkan uap air yang dicampurkan dengan umpan udara. Perbandingan laju alir uap air terhadap udara dapat dimonitor dari suhu udara jenuh (saturated air temperature). Pada kondisi ini jumlah uap air dalam udara telah jenuh pada suhu tertentu, sehingga dapat dihitung jumlah uap air yang dialirkan ke dalam gasifier menggunakan data-data termodinamika, seperti grafik lembaban udara sebagai fungsi suhu.

Pengaturan laju alir uap air sangat penting terhadap kondisi operasi gasifikasi. Laju alir uap air yang kurang akan menyebabkan kenaikan suhu dalam unggun batubara. Jika suhu fire layer melebihi titik leleh abu, akan menyebabkan terjadinya slagging. Sementera jika laju alir uap air terlalu besar, maka akan menyebabkan fire layer akan padam dan reaksi gasifikasi akan terhenti.

Monitoring suhu ash layer dan fire layer dilakukan dengan memasukan batangan besi kedalam unggun batubara, membiarkannya beberapa lama (2-4 menit) kemudian dicabut dan diamati warna yang terjadi pada batang besi tersebut serta mengukur panjang masing-masing (gambar 5 dan 6). Ash layer berwarna hitam karena abu sudah tidak bereaksi dan mengalami pendinginan karena kontak dengan pereaksi udara-uap air.

Warna fire layer yang normal adalah merah ceri (MC) sampai dengan merah kekuningan (MK) yang setara dengan suhu 800 – 1.000 OC. Warna merah kekuningan

16 dan terkelupas (MKK) menunjukan suhu > 1.200 OC dan perlu penanganan segera karena dikhawatirkan terjadinya pembentukan slagging.

Percobaan gasifikasi tidak mengalami slagging yang berarti, penanganan slagging yang terjadi beberapa kali dilakukan dengan pencucukan slagging menggunakan batang besi pada poking hole. Fire layer di gasifier terbentuk sesuai dengan yang diharapkan sehingga pembentukan uap air pada water jacket dan box cooler baik dan sempurna. Pasokan uap air yang dibutuhkan untuk seal (uap air seal) cukup sehingga proses pencucukan slagging berlangsung dengan aman begitu juga uap air untuk pemanas insulator pada electrostatic precipitator dapat tercukupi.

Gambar 5.3 Pengukuran layer dan temperatur di gasifier (pencucukan)

Gambar 5.4 Pencatatan data ketebalan layer dan temperatur dalam gasifier.

EP (electrostatic precipitator) yang merupakan peralatan penting pada pemurnian produk gas, khususnya sebagai pemisah ter dapat berfungsi dengan baik dan menghasilkan gas yang bersih.

5.1.3 Hasil Analisis Komposisi Gas

Analisis produk gas dilakukan baik menggunakan peralatan GC portable maupun Orsat. Akan tetapi gas chromatography portable pada saat uji tidak dapat beroperasi dengan baik ditunjukkan dengan pembacaan komposisi gas yang tidak akurat sehingga pada percobaan ini, analisis gas hanya menggunakan Orsat. Komposisi gas bakar yang dihasilkan ditunjukkan pada tabel dibawah ini :

17 Tanggal Komposisi gas (%) CO H2 CH4 CO2 O2 N2 23-Aug-13 23,59 3,38 1,80 6,91 0,60 63,72 24-Aug-13 22,40 5,13 4,66 5,96 0,72 61,12 25-Aug-13 27,66 6,30 5,23 3,16 0,43 57,23 26-Aug-13 29,44 4,86 4,12 2,87 0,36 58,36 27-Aug-13 27,68 4,52 4,75 3,08 0,43 59,54 28-Aug-13 29,94 6,66 3,83 2,78 0,45 56,34 29-Aug-13 26,23 4,47 7,09 3,37 0,47 58,37 30-Aug-13 26,11 4,63 6,02 3,11 0,31 59,83 31-Aug-13 26,54 4,14 5,78 3,48 0,33 59,71 1-Sep-13 23,18 7,72 4,93 5,83 0,28 58,62 2-Sep-13 26,05 7,47 5,05 3,99 0,24 57,20 3-Sep-13 26,85 4,74 4,15 4,82 0,25 59,19

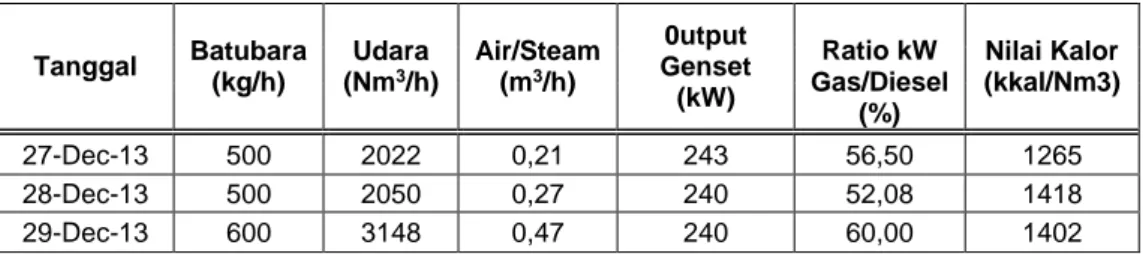

Tabel 5.4. Hasil analisa gas pada ujicoba tahap-2

Tanggal Komposisi gas (%) CO H2 CH4 CO2 O2 N2 15-Dec-13 26,40 3,00 7,70 5,40 0,20 57,30 16-Dec-13 22,98 3,31 8,25 4,00 0,35 78,78 17-Dec-13 23,34 2,62 9,49 3,04 0,30 75,98 18-Dec-13 23,75 4,75 6,88 3,78 0,26 77,61 19-Dec-13 21,73 1,04 7,43 3,67 0,47 79,39 20-Dec-13 23,72 0,01 6,54 3,62 0,62 82,74 21-Dec-13 24,03 2,73 5,18 4,43 0,43 63,18 22-Dec-13 23,92 0,86 7,12 4,50 0,30 63,79 23-Dec-13 23,87 2,77 7,63 4,14 0,24 61,35 24-Dec-13 24,96 4,35 6,31 4,19 0,25 59,94 25-Dec-13 27,77 4,58 6,20 3,38 0,23 57,83 26-Dec-13 29,01 5,85 5,48 2,97 0,14 56,55 27-Dec-13 23,00 1,81 6,08 3,40 0,14 65,56 28-Dec-13 24,57 3,34 6,86 3,98 0,14 61,11 29-Dec-13 21,50 3,17 7,80 5,84 0,14 61,54

Dari tabel diatas terlihat gas batubara yang dihasilkan memiliki tipikal komposisi gas bakar pada umumnya, yaitu H2 : 3-7 %, CO : 20–30 %, CH4 : 3–9 % dan CO2 : 3 – 10 %. dengan nilai kalori rata-rata gas 1.000-1.500 kkal/Nm3.Hal ini menunjukan gas bakar telah mencapai spesifikasi yang dibutuhkan.

18 Gambar 5.5 Analisa gas dengan Orsat Gambar 5.6 Sampling gas untuk analisis tar

dan partikulat

5.1.4 Hasil Analisis Ter dan Partikulat

Gas hasil gasifikasi dialirkan ke alat tar analyzer (gambar 5.6) sebelum dan setelah menggunakan EP (electrostatic precipitator). Pengamatan tersebut dilakukan secara visual yang diindikasikan oleh adanya perubahan warna anisol yang jernih.

Saat proses gasifikasi berlangsung, EP (electrostatic precipitator) tidak langsung diaktifkan, karena gas masih banyak mengandung oksigen, setelah kandungan oksigen < 0.4% maka EP dapat diaktifkan. Terlihat perbedaan yang sangat jelas antara sebelum dan setelah EP diaktifkan, saat EP belum aktif cairan anisol segera berubah warna menjadi hijau jernih yang mengindikasikan bahwa gas hasil gasifikasi masih mengandung tar. Setelah EP diaktifkan tidak terlihat adanya perubahan warna, cairan anisol tetap jernih, hal ini mengindikasikan bahwa gas hasil gasifikasi tidak mengandung tar dan partikulat.

Untuk pengukuran yang lebih akurat, gas dialirkan melalui kertas saring khusus melalui flowmeter, setelah volume gas mencapai 1 Nm3 aliran gas dihentikan. Setelah itu dilakukan penimbangan terhadap kertas saring sebelum dan setelah dialirkan gas. Dari hasil analisis didapat kandungan tar 1- 2 mg/Nm3 dan kandungan partikulat 38 mg/Nm3, kadar pengotor dalam gas bakar yang diijinkan apabila digunakan untuk mesin pembakaran internal (internal combustion engine) seperti mesin diesel adalah : Partikulat < 50 mg/Nm3 gas dan Ter < 500 mg/Nm3 gas.

5.1.5 Ujicoba SPD (Satuan Pembangkit Diesel) Dual Fuel

Bersamaan dengan percobaan transfer gas ke unit pemurnian, dilakukan juga persiapan dan start up SPD (Satuan Pembangkit Diesel) menggunakan bahan bakar solar. SPD (Satuan Pembangkit Diesel) ini menggunakan sistem turbo, yaitu memanfaatkan gas buang untuk mengkompresi umpan udara pembakaran.

19 Peralatan SPD juga dilengkapi dengan conversion kit (Gambar 5.7). Conversion kit berfungsi untuk mengatur pengumpanan gas bakar ke SPD (Satuan Pembangkit Diesel) secara otomatis. Conversion kit ini dilengkapi dengan sistem pemantauan parameter kinerja SPD (Gambar 5.8).

Gambar 5.7 Conversion kit yang terintegrasi dengan SPD (Satuan Pembangkit Diesel)

Gambar 5.8 Pemantauan rasio gas/solar di panel conversion kit.

5.1.6 Ujicoba

Ujicoba tahap pertama diawali dengan menggunakan bahan bakar 100% solar, setelah gas batubara stabil dan memenuhi persyaratan, gas tersebut diumpankan ke mesin SPD (Satuan Pembangkit Diesel) secara bersamaan dengan solar. Percobaan dilakukan selama 8 hari x 24 jam secara kontinyu pada berbagai variasi beban listrik 50-80 % kapasitas mesin SPD (Satuan Pembangkit Diesel) dengan umpan batubara 400-500 kg/jam atau 50-63 % dari kapasitas umpan yang terlihat pada tabel 5.1.5.

Tabel 5.5. Parameter ujicoba pada SPD tahap-1

Tanggal Batubara (kg/h) Udara (Nm3/h) Air/Steam (m3/h) 0utput Genset (kW) Ratio kW Gas/Diesel (%) Nilai Kalor (kkal/Nm3) 22-Aug-13 482 705 0,15 23-Aug-13 275 654 0,16 819 24-Aug-13 252 624 0,21 1211 25-Aug-13 328 739 0,14 1450 26-Aug-13 552 834 0,18 100 40,00 1371 27-Aug-13 429 939 0,24 100 40,73 1363 28-Aug-13 454 1087 0,15 101 43,21 1395 29-Aug-13 454 1103 0,26 101 42,46 1518 30-Aug-13 403 1152 0,17 104 44,73 1427 31-Aug-13 202 1105 0,38 64 0,00 1408 1-Sep-13 378 1089 0,31 80 40,80 1368 2-Sep-13 429 1180 0,19 85 39,61 1363 3-Sep-13 363 1063 0,28 87 39,00 1293

20 Pada percobaan ini, beban SPD (Satuan Pembangkit Diesel) yang digunakan adalah pilot plant unit gasifikasi beserta lampu penerangannya, total keseluruhan beban tidak lebih dari 80 kW (beban minimal pemakaian bahan bakar dual fuel) sehingga perlu ditambahkan beban agar melebihi batas minimum. Beban tambahan diperoleh dari cadangan motor blower yang dioperasikan dengan tidak mengkoneksikannya dengan blower nya (solo run).

Pada beban <80 kW, gas batubara tidak dapat diumpankan kedalam SPD (Satuan Pembangkit Diesel) karena laju alir solar minimum tidak tercukupi sehingga secara otomatis valve gas akan menutup. Pada beban antara 80 -100 kW, umpan gas cenderung stabil dan dapat mensubstitusi bahan bakar solar sebesar 39-44%.

Ujicoba dual fuel tahap ke dua dilakukan selama 3 hari dengan beban 240 - 250 kW dengan rasio gas/solar = 52-60 %. Pada saat akan menaikan beban di kisaran 290 kW (80% kapasitas SPD), silinder no.2 dan no.5 pada SPD (Satuan Pembangkit Diesel) (total 6 silinder) mengalami overheat (> 580 ˚C), sementara silinder no. 1,2,3, dan 6 normal (<580 ˚C) sehingga ujicoba dengan menggunakan beban diatas 250 kW tidak dapat dilakukan. Spesifikasi SPD Volvo Penta menyebutkan bahwa alarm warning akan berbunyi pada temperatur silinder >580˚C dan SPD akan trip pada temperatur 600˚C. Temperatur exhausted normal di 520˚C. Upgrade gas train dari 1.5” ke 3” mengakibatkan bukaan valve gas berada di 30-40 %. Sebelumnya (1.5”) mencapai 70% (opening max) sehingga saat ini, aliran gas bisa lebih banyak masuk SPD.

Tabel 5.6 Parameter ujicoba pada SPD tahap-2

Tanggal Batubara (kg/h) Udara (Nm3/h) Air/Steam (m3/h) 0utput Genset (kW) Ratio kW Gas/Diesel (%) Nilai Kalor (kkal/Nm3) 27-Dec-13 500 2022 0,21 243 56,50 1265 28-Dec-13 500 2050 0,27 240 52,08 1418 29-Dec-13 600 3148 0,47 240 60,00 1402

Selama percobaan, beban SPD (Satuan Pembangkit Diesel) yang digunakan adalah sebagian peralatan di Pilot Plant Biobriket, sebagian peralatan di Pilot Plant Karbon Aktif, blower milik Pilot Plant CDB, blower milik Pilot Plant Cyclon Burner, pompa hydrant dan Roll Mill milik Pilot Plant Kokas.

5.1.7 Shut Down & Cooling Down

Setelah uji coba SPD (Satuan Pembangkit Diesel) sistem dual-fuel selesai, maka operasi gasifier dihentikan. Prosedur shut down gasifier adalah sebagai berikut:

21 - Buka flare valve utama secara perlahan-lahan, diikuti dengan penutupan flare pada

gas.

- Setelah flare valve utama terbuka penuh dan flare gas produk tertutup penuh, segera tutup valve inlet pressure adder dan water-seal inlet EP-1, diikuti water-seal yang lain.

- Turunkan frekuensi air blower secara perlahan diikuti dengan menaikan laju alir uap air ke gasifier (indikator pada control room: suhu saturated uap air). Setelah air blower berhenti, tutup valve air blower

- Buka semua flare peralatan EP-1, indirect cooler, EP-2 dan desulfurizer untuk mengeluarkan gas yang terjebak dalam peralatan.

- Alirkan uap air ke dalam pressure adder untuk mencuci pressure adder dari timbunan ter. Puter as pressure adder 90° setiap 15 menit.

- Setelah tekanan uap air pada steam drum lt. 3 habis, buka tutup saluran udara inlet gasifier. Pastikan tekanan negatif karena natural draf dari flare.

Setelah gasifier shutdown, sambil menunggu proses pendinginan gasifier dilakukan pembuangan abu dan batubara sisa dalam gasifier dengan memuter ash tray. Pekerjaan ini dilakukan sampai dengan seluruh material sisa batubara dalam gasifier habis dikeluarkan.

Inspeksi dan cleaning dilakukan setelah suhu gasifier mencapai suhu kamar. Kegiatan ini meliputi pengecekan kondisi seluruh peralatan setelah digunakan untuk percobaan. Secara umum, kondisi peralatan setelah percobaan masih dalam kondisi baik.

Selama pengecekan juga dilakukan kegiatan pembersihan peralatan dari pengotor terutama sisa-sisa ter yang masih terperangkap dalam peralatan.

5.2 Ujicoba Pemanfaatan/Pembakaran Ter

Ter merupakan produk samping gasifikasi batubara yang menggunakan teknologi fixed bed. Ter memiliki nilai kalor yang tinggi sekitar 35 MJ/kg, sehingga dapat dimanfaatkan sebagai bahan bakar. Sifat fisik dan kimia ter yang berbeda dengan bahan bakar minyak membutuhkan desain tungku yang spesifik untuk pembakaran tar. Desain tungku tar yang dikembangkan oleh Puslitbang tekMIRA dapat dilihat pada Gambar 5.7. Hasil ujicoba pertama menunjukan bahwa tungku ter dapat beroperasi dengan baik, temperatur tungku (T1) mencapai 850-1000˚C dan temperatur cerobong (T2) mencapai 550-600˚C dengan laju alir ter 35-45 liter/jam. Penambahan laju alir ter menyebabkan timbulnya asap pada cerobong, sehingga dapat disimpulkan terjadi kekurangan kebutuhan stoikiometri udara pembakaran (bukaan blower udara pembakaran telah

22 maksimum). Mekanisme reaksi pembakaran ter mirip dengan mekanisme pembakaran bahan bakar cair, sehingga kinetika pembakaran ter berlangsung sangat cepat. Titik yang membatasi kecepatan reaksi adalah membuat kontak ter dengan udara, yaitu melalui pengkabutan ter yang dapat memperluas kontak permukaan dengan udara.

Gambar 5.9 Tungku pembakar tar

Beberapa modifikasi telah dilakukan untuk meningkatkan kapasitas tungku ter, yaitu dengan cara memperbesar diameter pipa inlet udara (2” menjadi 4”) dan menambah pipa udara pembakaran sekunder ukuran 4”. Hal ini dilakukan untuk menambah laju alir udara pembakaran. Setelah modifikasi dilakukan percobaan kedua, dari hasil percobaan didapat bahwa laju alir ter dapat ditingkatkan sehingga mencapai 100-120 liter/jam dengan temperatur siklon (T2) mencapai 1200-1300 °C.

Kendala yang masih terjadi pada percobaan pembakaran ter adalah terjadinya blocking disekitar spray nozzle yang disebabkan oleh temperatur yang terlalu rendah dan terlalu tinggi. Temperatur tinggi mengakibatkan timbulnya jelaga (cracking) sehingga menyebabkan blocking pada nozzle, sedangkan temperatur yang terlalu rendah mengakibatkan ter membeku, sehingga masih perlu kegiatan optimalisasi pada unit preparasi tar dan nozzle pembakaran ter. Pada percobaan selanjutnya akan dilakukan pemanfaatan panas pembakaran ter untuk membangkitkan steam dengan cara mengkoneksikan tungku tar dan boiler untuk menutupi kekurangan steam pada proses gasifikasi terutama pada saat temperatur udara luar rendah (cuaca hujan deras).

ter Udara primer/ pengkabutan

Udara Sekunder-1 T1 T2 Udara Sekunder-2

23

5.3 Desain Sistem Pemanfaatan Gas untuk SPD

Prinsip penggunaan gas batubara pada mesin diesel adalah sama dengan prinsip kerja pembakaran mesin diesel. Sistem dual fuel menggunakan 2 macam bahan bakar yaitu gas dan solar. Input gas ditempatkan pada saluran hisap udara pembakaran. Gas akan terhisap bersamaan ke ruangan bakar bersamaan dengan udara pembakar sehingga membentuk campuran gas dan udara (langkah hisap 4-1). Setelah langkah hisap piston akan bergerak ke langkah kompresi, pada sistem dual fuel pada saat langkah kompresi pada ruang bakar terdapat bahan bakar dan udara. Campuran antara bahan bakar gas dan udara dapat menyebabkan penyalaan pada mesin diesel yang dapat menyebabkan knocking. Untuk menjaga terjadi langkah pembakaran yang lebih awal pada saat langkah kompresi dibutuhkan alat pengatur pasokan gas yang masuk kedalam ruang bakar. Alat yang digunakan untuk mengatur pasokan gas pada ruang bakar digunakan conversion kit tipe VGBF 40R10-3.

Fungsi conversion kit adalah mengontrol laju alir dan tekanan gas yang tepat ke dalam jalur udara masuk mesin, sehingga diperoleh perbandingan massa udara terhadap bahan bakar yang tepat pada berbagai kondisi operasional mesin. Conversion kit mengatur besar dan kecilnya bukaan selenoid valve sesuai dengan volume gas yang masuk kedalam ruangan pembakaran. Volume gas yang masuk kedalam ruang bakar disesuaikan dengan indikator kondisi mesin diesel. Pemasangan indikator ini untuk menjaga proses pembakaran pada ruang bakar agar sesuai dengan parameter yang diperbolehkan pada mesin diesel. Indikator yang terpasang pada mesin diantaranya : sensor knocking, temperatur gas buang dan temperatur silinder.

24 Prinsip kerja dari conversion kit akan mengatur volume gas yang digunakan berdasarkan indikator kondisi mesin. Bila salah satu indikator menunjukkan angka diatas batas spesifikasi mesin, maka secara otomatis conversion kit akan mengurangi atau menutup suplai gas pada mesin. Besaran volume gas yang masuk mempengaruhi persentasi konsumsi gas dan solar, dengan semakin besar volume gas yang masuk maka dapat menurunkan konsumsi solar.

5.3 Sistem Pengusahaan Batubara Untuk Gasifikasi

Pada dasarnya sistem pengusahaan gasifikasi batubara dapat dibagi dua yaitu di hulu dan hilir. Untuk hulu yaitu sumber bahan baku batubara, sistem tersebut diatur oleh Ditjen Minerba sementara di hilir yaitu hasil produksi gasifikasi yaitu gas batubara maka sistem pengusahaan tersebut akan diatur oleh Ditjen Migas. Meskipun demikian, oleh karena gasifikasi batubara yang dimaksud di dalam penelitian ini adalah sangat spesifik yaitu dual fuel gasification yaitu khusus digunakan untuk mensubstitusi penggunaan solar dalam pembangkit listrik ukuran kecil berbahan baku diesel maka dapat dikatakan bahwa sistem yang mengatur adalah Ditjen Minerba dan PLN sebagai pengguna akhir.

Dalam pengusahaan batubara, produsen akan terikat dengan sistem pengusahaan batubara yang sudah berlaku saat ini sebagaimana diatur dalam UU No. 4 Tahun 2009 dan peraturan perundangan di bawahnya.

Beberapa hal yang dapat dijadikan patokan antara lain adalah : 1. Sistem pengusahaan pertambangan batubara

Bahwa pengusahaan pertambangan batubara saat ini ada 2 (dua) yaitu PKP2B dan IUP. Sebagaimana telah diamanatkan dalam UU No. 4 tahun 2009 maka PKP2B akan disesuaikan menjadi IUP.Untuk produksi, maka perusahaan tersebut harus memiliki IUP dan bersertifikat CNC (Clean and Clear).

2. Sistem royalti

Royalti terhadap batubara yang digunakan dalam gasifikasi batubara akan mengikuti Peraturan Pemerintah No. 9 Tahun 2012 tentang Jenis dan Tarif atas Jenis Penerimaan Negara Bukan Pajak yang Berlaku Pada Kementerian Energi dan Sumber Daya Mineral.

3. Sistem pengusahaan kelistrikan

Sistem gasfikasi batubara akan digabungkan dengan Pembangkit Listrik Tenaga Diesel (PLTD) dimana gas yang dihasilkan batubara akan menggantikan minyak diesel hingga 60%. Diharapkan agar biaya untuk menghasilkan listrik akan berkurang. Untuk pengaturan tentang PLTD dan penjualan listrik akan mengikuti peraturan yang berlaku saat ini di PT PLN dan Ditjen Listrik di KESDM.

25 Dalam rangka menarik minat investor untuk ikut serta berpartisipasi dalam industri gasifikasi batubara khususnya gasifikasi dual fuel ini maka telah disediakan beberapa peraturan atau rencana peraturan antara lain :

1. Harga batubara

Penentuan harga batubara menjadi sangat penting bagi investor karena biaya operasional terbesar dari gasifikasi dual fuel adalah batubara. Pemerintah merencanakan bahwa harga batubara untuk gasifikasi dual fuel tidak akan mengikuti harga internasional atau HBA namun akan mirip dengan harga batubara untuk Pembangkit Listrik Mulut Tambang yaitu harga batubara ditetapkan dengan perhitungan biaya produksi batubara ditambah dengan margin tertentu yang ditetapkan oleh pemerintah.

2. Kepastian pasokan batubara

Pasokan batubara yang konsisten dengan kualitas yang tertentu merupakan hal yang sangat krusial dalam gasfikasi batubara karena batubara tersebut harus mengikuti spesifikasi mesin gasifier yang digunakan. Pemerintah telah memiliki Permen ESDM No. 34 Tahun 2009 yaitu DMO (Domestic Market Obligation) untuk Mineral dan Batubara. Melalui peraturan ini maka perusahaan dapat mengajukan jumlah dan kualitas batubara yang diinginkan kepada pemerintah dan kemudian pemerintah akan mewajibkan perusahaan batubara tertentu yang memenuhi spesifikasi tersebut untuk menyediakan batubara tersebut. Dalam hal penentuan harganya akan mengikuti rencana peraturan pemerintah tentang harga batubara untuk keperluan tertentu.

26

VI. KESIMPULAN – SARAN

6.1 Kesimpulan

1. Hasil percobaan menunjukkan bahwa kinerja masing-masing peralatan pilot plant gasifikasi untuk bahan bakar SPD (Satuan Pembangkit Diesel) turbo dan otomatis (unit gasifier, unit pemurnian gas, genset, konversion kit dan jaringan listrik untuk penyaluran beban listrik yang dihasilkan genset) telah berfungsi baik.

2. Spesifikasi batubara yang tepat adalah salah satu faktor keberhasilan dari ujicoba. 3. Pada ujicoba pertama gas batubara telah berhasil diumpankan ke SPD (Satuan

Pembangkit Diesel) selama 8 hari berturut-turut bersama dengan bahan bakar solar kemudian energi listrik hanya didistribusikan ke unit gasifier rasio gas/solar optimum 40% tercapai pada saat 100 kW atau ± 28 % dari nominal beban SPD (Satuan Pembangkit Diesel). Sedangkan pada ujicoba kedua dapat mencapai 240 kW dengan rasio gas/solar 60% atau sekitar 66% nominal beban SPD (Satuan Pembangkit Diesel).

4. Ter burner beroperasi dengan baik yang ditunjukan oleh temperatur ter burner 850-1250˚C dan temperature cerobong 550-800˚C dengan laju alir umpan ter 35-45 liter/jam.

6.2 Saran

a. Stockpile yang memadai perlu disiapkan untuk tempat bahan baku batubara berikut peralatan crushing dan sieving.

b. Perlu ada tim tersendiri yang meneliti pemanfaatan limbah gasifikasi batubara (ter dan abu).

27

DAFTAR PUSTAKA

Caramao, E. B., Filho, I. do N., 2004. Quantitative analysis of phenol and alkylphenols in Brazilian coal tar. Quim. Nova 27, 193-195.

Casal, M. D., Diez, M. A., Alvarez, R., Barriocanal, C., 2008. Primary tar of different coking coal ranks. International Journal of Coal Geology 76, 237-242.

Ding, Y., Chen, H., Wang, D., Ma, W., Wang, J., Xu, D., Wang. Y., 2010. Supercritical fluid extraction and fractination of high-temperature coal tar. Journal of Fuel Chemistry and Technology 38 (2), 140-143.

DOE - Department of Energi, 2010. Coal Gasification Database. United State of America. Elliot, M.A. (ed.), 1981. Chemistry of coal utilization. Second Suppl. Vol., John Wiley & Sons,

New York.

Fardhyanti, D. S., Mulyono, P., Sediawan, W. B., Hidayat, M., 2012. Separation of phenolic compounds from coal tar. IPCBEE 38, 145-149.

Francis, W., 1965. Fuels and Fuel Technology. Vol II, Section C: Gaseous Fuels. Pergamon Press, Oxford.

Nowacki, P. (Ed.), 1981. Coal Gasification Process. Noyes Data Corporation Jersey

Suprapto,S., 1995. Gasifikasi batubara peringkat rendah dengan pereaksi udara. Prosiding Seminar Ilmiah Hasil Penelitian dan Pengembangan Bidang Fisika Terapan, Bandung 2-3 Oktober 1995.

Suprapto,S., Heryadi, D. dan Nurhadi, 2009. Pemanfaatan batubara untuk PLTD sistim dual fuel. Jurnal Teknologi Mineral dan Batubara. Vol.5, No.3, Juli 2009.

Tiedema, P., van der Weide, J. and Dekker, H.J. 1983. Converting Diesel engines to the use of gaseous fuels. Producer Gas 1982, p. 393-414. The Beijer Institute, Stockholm, Sweden.