PENENTUAN KONDISI OPERASI OPTIMUM

PROSES KOLOM DISTILASI

MENGGUNAKAN JARINGAN SYARAF TIRUAN

Totok R. Biyanto

Teknik Fisika. - FTI – ITS Surabaya Kampus ITS Keputih Sukolilo Surabaya 60111 Telp : 62 31 5947188 Fax : 62 31 5923626

Email : [email protected]

ABSTRAK

Biaya operasi kolom distilasi yang sangat tinggi menuntut pengembangan metode yang mampu mengoptimasi kosumsi energi. Salah satu alternatif metode tersebut adalah menggunakan Jaringan Syaraf Tiruan (JST) dengan struktur Multi Layer Perceptron (MLP). Struktur input model yang diturunkan adalah struktur Nonlinear Auto Regressive with eXternal input (NARX). Pangaturan bobot bagi jaringan syaraf tiruan dilakukan menggunakan algoritma Levenberg-Marquardt yang mampu memberikan hasil dengan RMSE cukup baik, yakni 3.9974 x 10-4 kJ/jam untuk beban

energi condenser dan 1.7435 x 10-4 kJ/jam untuk beban energi reboiler. Hasil optimasi

dengan metode jaringan syaraf tiruan diperoleh variabel proses pressure top 109.2

Kpa, level condenser 33.7 %, temperatur feed 84.83 oC, fraksi feed 0.50791, feed 496.4

Kgmol/jam. Hasil optimasi diujikan secara simulasi pada plant Hysys dan didapatkan

Qc 1.8691x107 dan Qr 1.601x107 atau menunjukkan terjadinya penurunan beban

energi Qc dan Qr, sehingga menghemat pemakaian energi pada condenser Qc sebesar 14.6 % dan menghemat pemakaian energi pada reboiler Qr yang sebesar 24.5%.

Kata kunci : Pemodelan & Optimasi, Kolom distilasi, Jaringan syaraf tiruan

PENDAHULUAN

Distilasi merupakan teknik pemisahan campuran yang terdiri dari dua atau lebih komponen menjadi komponen yang mempunyai tingkat kemurnian sesuai keinginan. Secara umum teknik distilasi banyak digunakan dalam industri refinery dan industri petrokimia. Permasalahan utama dalam distilasi adalah pemakaian energi yang tinggi [5].

Menurut [6], telah memodelkan kolom distilasi untuk keperluan simulasi pengendalian dan optimasi menggunakan persamaan kesetimbangan pada tiap tray. Dari model ini ditambah dengan

data termodinamika dan perkembangan baru data dan model empiris kesetimbangan, dibuatlah

software bantu yang mempunyai karakteristik hampir mendekati plant sebenarnya, misalnya Software Hysys dari Hyprotech. [3]

Pemodelan menggunakan jaringan saraf tiruan dapat memodelkan dengan baik karakteristik plant kolom distilasi yang komplek dan nonlinier ditunjukkan dengan Root Mean

Square Error (RMSE) yang baik [3,4,7] dan dapat menjadi pengendali atau optimizer [1,2,3,7].

Peningkatan performansi kolom distilasi paling banyak dilakukan dengan merancang algoritma pengendali dan tuning [1,3]. Namun akhir-akhir ini ada juga yang meneliti tentang strategi pengendali [1] bahkan plantwide control [2] yang kesemuanya selain bertujuan untuk meningkatkan performansi sistem, juga untuk kepentingan safety, penghematan energi dan persyaratan lingkungan [3]

Penelitian ini terus berkembang dengan semakin mahalnya energi. Optimasi integrasi energi panas pada kolom distilasi menggunakan algoritma genetika telah dilakukan agar diperoleh susunan yang paling hemat pemakaian energinya. [9]

Banyak penelitian tentang optimasi kolom distilasi, namun kebanyakan ditujukan untuk kepentingan perancangan sebelum plant dibuat, karena memang akan memberikan hasil yang lebih efektif. Seperti dijelaskan sebelumnya penelitian untuk plant yang sudah ada baik baru maupun yang sudah lama biasanya tentang pemodelan dan pengendaliannya saja dengan parameter tetap. Sehingga perlu diteliti seberapa besar hasil optimisasi pada kolom distilasi yang sudah terpasang

Dengan demikian mutlak diperlukan adanya suatu model untuk merepresentasikan proses kolom distilasi. Namun pengembangan model kolom distilasi yang nonlinear dan multivariabel dengan persamaan matematis menjadi kendala tersendiri berkaitan dengan jumlah persamaan yang dibutuhkan serta waktu penyelesaian yang lama [4].

Menurut [3,4], pemodelan kolom distilasi dapat diatasi dengan memanfaatkan kelebihan yang dimiliki jaringan syaraf tiruan (JST) dalam membangun hubungan nonlinear antara

input-output sehingga memiliki sifat dan karakteristik dengan proses yang ditinjau .

Beberapa permasalahan pada penelitian ini yaitu bagaimana mengoptimasi proses kolom distilasi yang sudah terpasangan, bagaimana performansi kolom distilasi sebelum dan setelah dioptimasi ulang, dan berapa pengurangan pemakaian energi pada reboiler dan kondenser.

Tujuan dari penelitian ini adalah membuat metode optimasi proses kolom distilasi biner, menganalisa performansi kolom distilasi sebelum dan sesudah dioptimasi ulang dan menganalisa penurunan biaya operasi kolom distilasi

TINJAUAN PUSTAKA Kolom Distilasi Biner

Kolom distilasi biner mempunyai kesetimbangan massa [6] dan energi [3,4] yang dapat diterangkan sebagai berikut :

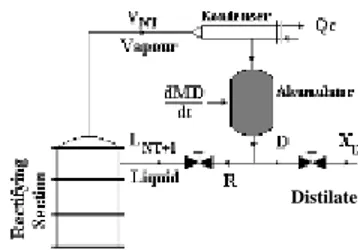

Kesetimbangan massa pada kondensor dan reflux drum

Distilate

Gambar 1 Kesetimbangan massa pada kondensor dan reflux drum

Neraca massa total :

D L V dt dM NT NT D 1 (1)

Neraca massa komponen :

D NT NT NT D D X D L Y V dt X M d ) ( ) ( 1 (2) Neraca panas : Qc Dh h L H V dt h M d D NT NT NT NT D D 1 1 ) ( (3)

Kesetimbangan massa pada tiap tray

Gambar 2 Kesetimbangan massa pada tiap tray

Neraca massa total :

n n n n n V V L L dt dM 1 1 (4)

Neraca massa komponen :

n n n n n n n n n n L X L X V Y VY dt X M d 1 1 1 1 ) ( (5)

Neraca massa panas : n n n n n n n n n n H V H V h L h L dt h M d 1 1 1 1 ) ( (6)

Kesetimbangan massa pada tray umpan ( n = NF )

Gambar 3 Kesetimbangan massa pada tray umpan

Neraca massa total :

NF NF NF NF NF L L F V V dt dM 1 1 (7)

Neraca massa komponen :

F z NF NF NF NF NF NF NF NF NF NF X F Y V Y V X L X L dt X M d 1 1 1 1 ) ( (8) Neraca panas : F NF NF NF NF NF NF NF NF NF NF L h L h V H V H Fh dt h M d 1 1 1 1 ) ( (9) Neraca panas : n n n n n n n n n n L h Lh V H V H dt h M d 1 1 1 1 ) ( (10)

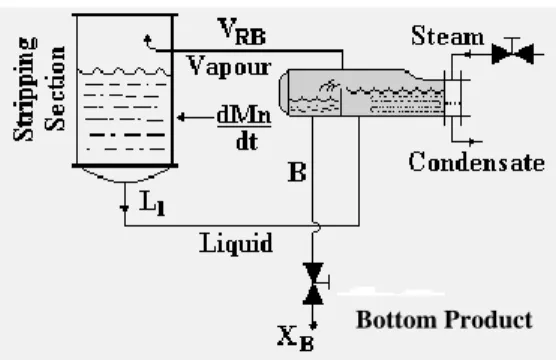

Kesetimbangan massa pada reboiler dan base kolom

Bottom Product

Gambar 4 Kesetimbangan massa pada Reboiler dan base kolom

Neraca massa total :

B V L dt dM RB n 1 (11)

Neraca massa komponen : B B RB B B BX Y V X L dt X M d 1 1 ) ( (12) Neraca panas : R B B RB B B Lh V H Bh Q dt h M d 1 1 ) ( (13)

Jaringan Syaraf Tiruan (JST) dengan Algoritma Belajar Levenbeg Marquard

Algoritma Levenberg Marquardt dapat didiringkas sebagai berikut: [7] 1. Pilih vector bobot awal w(0) dan harga awal λ(0).

Dimana w adalah bobot dan λ diberikan harga awal. 2. Tentukan arah pencarian.

) ( )]

(

[R w(i) (i)I f(i) G w(i) ... (14) diperoleh f dan dimasukan ke:

) , ( min arg N N w V w Z w

jika VN(w(i) + f(i) ,ZN) < VN (w(i) ,ZN) sehingga memenuhi w(i+1) = w(i) + f(i) sebagai iterasi baru,

maka λ(i+1) = λ(i). Jika tidak maka mencari harga baru dari r

) ( ) , ( ) , ( ) , ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( ) ( i i i N i N N i i N N i N i f w L Z w V Z f w V Z w V r ... (15) jika r(i) > 0,75 maka λ(i) = λ(i) /2

jika r(i) < 0,25 maka λ(i) = 2λ(i)

3. Jika kriteria tercapai, maka perhitungan berhenti. Jika kriteria belum tercapai maka mengulangi langkah nomer 2.

METODOLOGI PENELITIAN

Metodologi pada penelitian ini (Gambar 5) adalah sebagai berikut :

1. Pengambilan data perencanaan kolom distilasi dan data pengukuran yang dinamik dari plant yang sudah berjalan. Data proses kolom distilasi tersebut adalah :

Laju dan fraksi feed

Laju dan fraksi distilat

Laju dan fraksi Bottom Produk

Laju dan fraksi Refluk

Beban panas pada kondenser dan reboiler

Tekanan dan temperatur tray

Serta data pengukuran yang dinamik dari plant yang sudah berjalan. Data dinamiik proses kolom distilasi tersebut adalah

2. Penentuan variabel-variabel tujuan optimasi yaitu beban panas pada kondenser dan reboiler, batasan-batasan seperti laju dan fraksi feed, distilat dan bottom produk serta variabel-variabel yang dimanipulasi seperti laju refluk, level dan dan tekanan kolom.

3. Membuat model plant dengan memanfaaatkan kelebihan dari jaringan syaraf tiruan.

4. Pengoptimasian proses dalam hal ini beban panas pada kondenser dan reboiler dengan model jaringan syaraf tiruan .

5. Penerapan hasil optimasi pada plant

6. Analisa pemakaian energi sebelum dan sesudah optimasi dilakukan pada plant ini

Mulai

Pengambilan data perencanaan dan data dinamiik proses kolom distilasi (F,D,B,Xf,Xd, Xb,Qr,Qc,L)

Penentuan variabel-variabel tujuan optimasi, batasan-batasan dan variabel-variabel yang dimanipulasi.

Pemodelan sistem dengan JST

Pengoptimasian proses dengan JST

Penerapan hasil optimasi pada plant

Analisa pemakaian sebelum dan sesudah optimasi

Selesai

Sistem Yang Diteliti

Penelitian ini menggunakan model pemisahan sistem metanol-air dalam kolom distilasi tunggal dengan menggunakan struktur pengendalian L-V. Spesifikasi perancangan sistem ditunjukkan pada Tabel 1

R=L/D D B QR F Xf V LT LT AT LC AC LC L xd xb Optimizer JST PC Min Qr Min Qc FT FT FT AC

Gambar 6. Kolom distilasi dengan struktur L-V Tabel 1. Data steady state kolom distilasi metanol-air[1]

Laju feed (F), kgmol/jam 500,00

Laju distilate (D), kgmol/jam 250,00

Laju bottom (B), kgmol/jam 250,00

Komposisi umpan (Xf), fraksi mol metanol 0,5 Komposisi distilate (Xd), fraksi mol metanol 0,99 Komposisi bottom (Xb), fraksi mol metanol 0,01 Perbandingan refluks (reflux ratio) 1,5

Jumlah tray 14

Letak tray umpan 7

Tekanan operasi, atm 1,0

Beban energi kondensor, 107 kJ/jam 2,189

Kolom tunggal dirancang dengan basis perbandingan refluks sebesar 1,5 kali perbandingan

refluks minimum. Sistem yang digunakan adalah metanol-air pada tekanan 1 atm. Kemurnian

produk adalah 99% frsksi mol metanol pada distilat dan 1% frsksi mol metanol pada produk bawah. Konsumsi energi panas untuk reboiler adalah sebesar 2.122 x 107 kJ/jam dan enrgei panas untuk condenser adalah sebesar 2.189 x107 kJ/jam

Pada penelitian ini, variabel yang dioptimasi (objective function) adalah beban energi

condenser (Qc) dan beban energi reboiler (Qr), sedangkan variabel yang dimanipulasi adalah top pressure (Pt), level condenser (Lc), temperatur feed (Tf), fraksi feed (Xf) dan laju feed (F).

PERANCANGAN

Struktur dan Training JST

Pemodelan pada penelitian ini akan menggunakan JST - MLP (Multi Layer Percepton) dengan struktur NARX (Nonlinear AutoRegressive, eXternal input) dimana variabel input JST mengandung input (U) dan output (Y) masa sekarang dan lampau [7]. Persamaan output model

Yˆ dapat ditulis sebagai berikut:

) , , , ( ˆ 2 1 2 1 Y U U Y f Y (16) dimana : T k y k y Yˆ[ˆ1( 1) ˆ2( 1)] )] ny k ( y , ), 1 k ( y ), k ( y [ Y1 1 1 1 1

y (k),y (k 1), ,y (k ny )

Y2 2 2 2 2

u (k),u (k 1), ,u (k nu )

U1 1 1 1 1

u (k),u (k 1), ,u (k nu )

U2 2 2 2 2dimana ny dan nu adalah history length untuk output dan input proses.

Pemilihan jumlah layer adalah tiga yaitu layer input, layer hidden dan layer output dengan fungsi aktifasi hyperbolic tangent pada hidden neuron dan fungsi aktifasi linear pada output

neuron, sudah mampu memodelkan sistem dinamik dengan baik. Hal ini sudah dibuktikan untuk

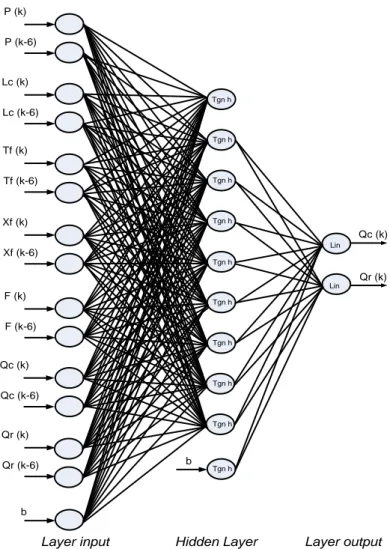

P (k) P (k-6) Lc (k) Lc (k-6) Tf (k) Tf (k-6) Xf (k) Xf (k-6) F (k) F (k-6) Qc (k) Qc (k-6) Qr (k) Qr (k-6) b Tgn h Tgn h Tgn h Tgn h Tgn h Tgn h Tgn h Tgn h Tgn h Lin Lin Qc (k) Qr (k)

Layer input Hidden Layer Layer output Tgn h

b

Gambar 7 Struktur model JST

Gambar 7 adalah JST MLP berstruktur input NARX dengan jumlah layer dan fungsi aktifasi sesuai [7] . Input JST terdiri dari flow feed (F), temperatur feed (Tf), fraksi feed (Xf),

pressure top (Pt), level condenser (Lc) serta feed back dari output yaitu Qc, Qr pada sampling

ke-k sampai sampling ke-ke ke-k-6 atau dengan history length 7, sedangke-kan output JST terdiri dari Qc dan Qr sampling ke-k. Input node terdiri dari 50 node (ditambah node bias), hidden node terdiri dari 9

node dan output node terdiri atas 2 node. Sehingga akan menghasilkan matrik V = 50x9 yang

merupakan bobot pengali antara layer input dengan layer hidden dan matrik W = 9x2 yang merupakan bobot pengali antara layer hidden dengan layer output.

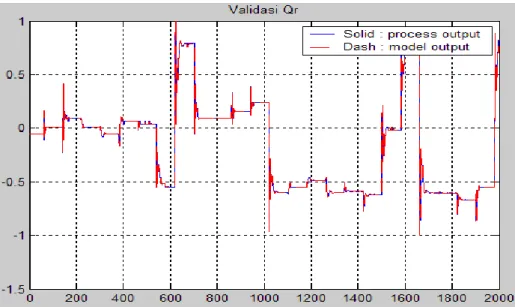

Validasi model yang telah dibuat terhadap plant dilakukan dengan memberikan input yang belum pernah dilatihkan kepada JST dan mencatat Root Mean Squared Error (RMSE) yang terjadi sepanjang N sample validasi, seperti Gambar 8. Root Mean Squared Error (RMSE), dapat ditulis sebagai berikut : N y y RMSE N i i i

1 2 ˆ (17)Gambar 8 Validasi output model JST dan output Qr

Simulasi dan Pembahasan

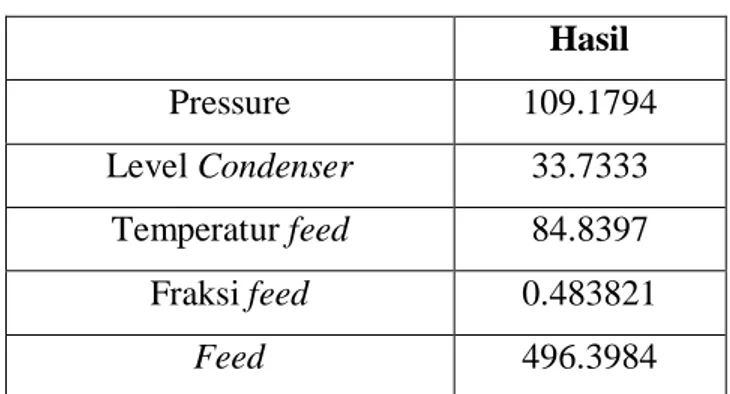

Optimasi dilakukan pada model JST untuk memperoleh nilai dari variabel proses kolom distilasi yang terbaik, yaitu flow feed (F), temperatur feed (Tf), fraksi feed (Xf), pressure top (Pt), dan level condenser (Lc) sehingga diperoleh beban energi pada condenser dan reboiler yang minimum. Pencarian variable proses terbaik dilakukan secara offline dengan menggunakan pemodelan JST yang telah melalui proses training dan validasi. Dari running JST dengan input random diperoleh variable proses terbaik seperti pada Gambar 9

Hasil running menunjukkan bahwa pada iterasi ke 42 diperoleh harga Qr dan Qc terkecil yaitu 3.4701x107 sehingga diperoleh kondisi operasi optimum seperti pada Tabel 2

Gambar 9 Energi hasil optimasi model JST

Pengujian Hasil Model JST pada Plant kolom distilasi

Pengujian hasil model JST dilakukan secara manual dengan memasukan nilai variabel

pressure top, level condenser, temperatur feed, fraksi feed dan flow feed dalam simulasi plant

kolom distilasi pada software Hysys. (Tabel 2)

Dengan memasukan kelima nilai variabel tersebut dalam software Hysys di dapatkan nilai Qc dan Qr sebesar 1.8691x106 dan 1.601x106 kJ/jam. Sedangkan nilai Qc dan Qr sebelum

dioptimasi adalah 2.189 x107 dan 2.122 x107 kJ/jam. Dari hasil pengujian menunjukkan bahwa

model JST mampu mengoptimasi plant dengan ditemukannya nilai dari Pt, Lc, Tf, Xf dan F yang menghasilkan beban energi pada condenser dan reboiler yang minimum. Hal ini dibuktikan dengan penurunan pemakaian energi pada condenser Qc sebesar 14.6 % dan penurunan pemakaian energi pada reboiler Qr yang sebesar 24.5%.

Tabel 2 Hasil optimasi Model JST

Hasil Pressure 109.1794 Level Condenser 33.7333 Temperatur feed 84.8397 Fraksi feed 0.483821 Feed 496.3984 KESIMPULAN

Model JST MLP-NARX dengan RMSE sebesar 3.9974 x 10-4 untuk Qc dan 1.7435 x 10-4

untuk Qr, diperoleh nilai beban energi pada condenser Qc sebesar 1.8691x107 kJ/jam dan

pemakaian energi pada reboiler Qr sebesar 1.601x107. kJ/jam

Penurunan pemakaian energi pada condenser Qc sebesar 14.6 % dan penurunan pemakaian energi pada reboiler Qr yang sebesar 24.5%.

DAFTAR PUSTAKA

Biyanto, TR., “LV, DV and RR-V Binary Distillation Column Control Performance Evaluation”, Industrial Electronic Seminar V 2005, Electronic Engineering Polytechnic Institute of Surabaya – ITS, Surabaya, November 24th 2005

Biyanto, TR., Kusmartono, B, Mahfud, AH., “Controllability and Total Annual Cost Analysis of

Design and Control Acetone-Ethanol-Butanol Distillation Column with Heat Integration“

Journal Academia ISTA Vol.10 No 1, June 2005

Biyanto, TR., Handogo, R., Suhartanto, T., “Modeling a binary distillation column using a Neural

Network”, Chemical Technology for Indonesian Natural Resources Process Seminar,

Yogyakarta UPN Veteran University, Yogyakarta, 2004

Biyanto, TR., Santosa, HH, “Modeling of methanol-water binary distillation column using a

Neural Network”, Journal Instrumentasi Vol 28 No1, Instrumentation Society of

Indonesia, Jakarta. Januari –June 2004,

Geankoplis, Christie J., Transport Process and Unit Operation, Prentice Hall, India, 1997

Luyben M, Luyben W, Essential of Process Control, McGraw-Hill Chemical Engineering Series.1997

Norgaard, M., Ravn, O., Paulsen, N.K., Hansen, L.K., Neural Network for Modelling and Control Dynamic Systems, Springer, 2000.

Peters, Timmerhaus, Plant Design and Economics for Chemical Engineers”, McGraw-Hill Book Company.New York.1996

Wang, Kefeng, Qian,Yu, “Synthesis and Optimization of Heat Integrated Distillation System using

Improved Genetic Algorithm”, Chemical Engineering Research Center, South China

![Gambar 6. Kolom distilasi dengan struktur L-V Tabel 1. Data steady state kolom distilasi metanol-air [1]](https://thumb-ap.123doks.com/thumbv2/123dok/4328165.2915491/7.893.268.638.231.576/gambar-kolom-distilasi-struktur-tabel-steady-distilasi-metanol.webp)