5

BAB II

LANDASAN TEORI

2.1 Pengertian Kualitas

Kualitas merupakan kebutuhan konsumen yang harus terpenuhi dan harus selalu ditingkatkan untuk dapat memberikan kepuasan konsumen (costumer satisfaction). Ada banyak definisi atau pengertian kualitas, yang pada dasarnya memiliki arti yang tidak jauh berbeda. Pengertian kualitas menurut beberapa ahli diantaranya:

1. Joseph M. Juran

Kualitas merupakan kepuasan konsumen. Produk dikatakan berkualitas jika produk tersebut memiliki kemampuan untuk memuaskan konsumennya (Quality is custumer satisfaction) (Tapan P. Bagchi, Taguchi Methods Explained). Ia mendefinisikan kemampuan ini dalam 5 dimensi yaitu:

a. Produk harus memenuhi harapan pemakainya.

b. Produk harus dapat diandalkan menurut spesifikasinya dan target produk tersebut.

c. Adanya pelayanan yang memadai untuk jasa perbaikan dan klaim kerusakan.

6 d. Adanya kemudahan dalam pemeliharaan dan ketahanan produk dalam

jangka waktu yang cukup lama.

e. Produk memiliki aturan penggunaan yang sederhana. 2. Deming

Kualitas memiliki berbagai kriteria dimana kriteria ini terus-menerus berubah. Hal ini menjadi semakin rumit dengan adanya penilaian tiap orang yang berbeda-beda terhadap kriteria tersebut. Oleh sebab itu keinginan konsumen sangat penting diukur secara kontinu (David L.Goetsch dan Stanley Davis, Introduction to Total Quality, 1994).

3. Vincent Gaspersz

Kualitas adalah segala sesuatu yang memuaskan pelanggan atau sesuai dengan persyaratan dan kebutuhan. Selain itu didefinisikan juga bahwa kualitas sebagai konsistensi peningkatan dan penurunan variasi karakteristik produk, agar dapat memenuhi spesifikasi dan kebutuhan guna meningkatkan kepuasan pelanggan internal maupun eksternal (Vincent Gaspersz, Statistical Process Control, Manajemen Bisnis Total, 1998).

2.2 Dimensi Kualitas

Kualitas dari sebuah produk dapat dievaluasi dengan beberapa cara, salah satunya dengan delapan dimensi kualitas yang diberikan oleh Davis A. Garvin (1987). Delapan dimensi kualitas ini yaitu:

1. Performansi (Performance)

Performansi yaitu apakah produk melakukan pekerjaan atau fungsi yang diharapkan (yang berkaitan dengan aspek fungsional dari produk).

7 Pelanggan sering mengevaluasi suatu produk untuk menentukan apakah produk dapat melakukan fungsi spesifik tertentu dan menentukan seberapa baik dapat melaksanakan fungsinya.

2. Keandalan (Reliability)

Keandalan yaitu seberapa sering produk tersebut gagal. Produk yang kompleks seperti banyaknya aplikasi pada pada mobil maupun pesawat terbang biasanya memerlukan beberapa perbaikan selama masa penggunaan. Jika terlalu sering memerlukan perbaikan, dapat dikatakan bahwa produk tersebut tidak dapat diandalkan.

3. Umur Pemakaian (Durability)

Umur pemakaian yaitu seberapa lama produk tersebut dapat bertahan untuk digunakan. Pelanggan selalu menginginkan produk dapat bertahan dalam periode waktu yang lama untuk digunakan.

4. Mudah Diperbaiki (Serviceability)

Yaitu seberapa mudah untuk dapat memeperbaiki produk tersebut (berkaitan dengan waktu dan ongkos perbaikan). Ada beberapa industri dimana pandangan kualitas dari pelanggan dipengaruhi oleh seberapa cepat dan ekonomis suatu perbaikan dapat dikerjakan.

5. Estetika (Aesthetics)

Yaitu seperti apa bentuk dari produk berkaitan dengan desain dan pembungkusan atau kemasan. Hal ini merupakan pendekatan visual dari produk dimana sering mempertimbangkan faktor-faktor seperti bentuk, warna, kemasan dan lain-lain.

8 6. Fitur (Features)

Yaitu kemampuan apa saja yang dapat dilakukan oleh produk (berkaitan dengan pilihan-pilihan dan pengembangannya). Biasanya pelanggan menghubungkan kualitas yang tinggi berdasar pada produk yang mempunyai fitur tambahan diluar dari produk dasar (umumnya).

7. Kualitas Yang Dipersepsikan (Perceived Quality)

Yaitu seperti apa reputasi dari perusahaan atau produknya (bersifat subyektif). Dalam banyak kasus pelanggan bersandar pada reputasi masa lalu perusahaan mengenai kualitas produknya.

8. Kesesuaian Terhadap Standarnya (Conformance to Standards)

Yaitu apakah produk yang dibuat sesuai keinginan perancang. Produk berkualitas tinggi sebagai sesuatu yang tepat memenuhi kebutuhan, sesuai dengan tujuan produk dibuat.

2.3 Definisi Variasi

Menurut Mc Neese & Klein didalam bukunya yaitu Statistical Method For The Process Industries, penyebab utama terjadinya masalah kualitas adalah variasi. Variasi memang terjadi pada semua proses namun variasi harus dikendalikan dan dikurangi. Variasi output atau produk dari suatu proses terjadi bila ada variasi dalam elemen-elemen manusia, mesin, metode, material dan lingkungan.

Menurut Vincent Gaspersz, variasi merupakan ketidakseragaman dalam sistem produksi dan operasional sehingga menimbulkan perbedaan dalam kualitas

9 pada output (barang/jasa) yang dihasilkan, lebih lanjut ia menjelaskan variasi tersebut sebagai berikut:

1. Variasi penyebab khusus (Special Cause of Variation)

Yaitu kejadian-kejadian diluar sistem yang mempengaruhi variasi dalam sistem, penyebab khusus dapat bersumber dari manusia, mesin, material, metode kerja maupun lingkungan dan lain-lain. Penyebab khusus ini mengambil pola non acak (non random pattern) sehingga dapat ditemukan, sebab meeka tidak terlalu aktif dalam proses teapi memiliki pengaruh yang lebih kuat pada proses sehingga menimbulkan variasi. Dalam konteks pengendalian proses statistikal menggunakan peta kendali (control chart), jenis variasi ini sering ditandai titik-titik pengamatan yang melewati atau keluar dari batas-batas pengendalian yang didefinisikan (defined control limits).

2. Variasi penyebab umum (Common Causes of Variation)

Adalah faktor-faktor didalam sistem atau yang melekat pada proses yang menyebabkan timbulnya variasi dalam sistem serta hasil-hasilnya. Penyebab umum sering juga disebut penyebab acak (random cause) atau penyebab sistem (system cause). Karena penyebab umum ini selalu melekat pada sistem, untuk menghilangkannya kita harus menelusuri elemen-elemen dalam sistem tersebut, dan hanya pihak manajemen yang dapat memperbaikinya, karena pihak manajemenlah yang mengendalikan sistem tersebut. Dalam konteks pengendalian proses statistikal menggunakan peta kendali (control chart), jenis variasi ini sering ditandai titik-titik pengamatan yang melewati atau keluar dari batas-batas pengendalian yang didefinisikan (define control limits).

10

2.4 Pengendalian Kualitas

Pengendalian kualitas dapat dilakukan melalui dua pendekatan, (Douglas C. Montgomery, Introduction to Statistical Control, 1999) yaitu:

1. On-line quality control

On-line quality control adalah kegiatan pengendalian kualitas yang dilakukan selama proses manufacturing berlangsung dengan menggunakan

statistical process control (SPC). Sifat on-line quality control adalah tindakan pengendalian yang reaktif atau tindakan setelah kegiatan produksi berjalan. Artinya jika produk yang dihasilkan tidak memenuhi spesifikasi yang diharapkan, tindakan perbaikan terhadap proses dilakukan.

2. Off-line quality control

Off-line quality control adalah pengendalian kualitas yang memiliki sifat

preventif, dimana dilakukan sebelum proses produksi dilakukan, dengan tindakan secara preventif maka kemungkinan adanya cacat produk dan masalah kualitas dapat diminimalisasikan sebelum proses produksi berjalan, sehingga akan mengurangi biaya ekstra produksi dan pengembalian produk dari konsumen. Tujuan dari off-line quality control untuk mengoptimalkan produk dan proses dalam rangka mendukung kegiatan on-line quality control.

Tujuan dan keuntungan dari pengendalian kualitas pada tahap desain produk yaitu:

a. Membuat produk sesuai dengan kebutuhan konsumen dengan kualitas yang diharapkan.

11 b. Medesain produk sesuai dengan kemampuan manufakturnya, sehingga meminimalkan kesulitan pada saat proses produksi dengan biaya yang rendah dan kompetitif.

c. Mengurangi siklus pengembangan produk sehingga produk yang dihasilkan dapat selesai dan diterima oleh pasar secepat mungkin dan tepat waktu.

d. Membuat alternatif desain produk guna memperbaiki produktivitas dengan biaya produksi yang rendah.

e. Menghasilkan produk yang berkualitas dan kompetitif secara terus-menerus.

Secara umum pengendalian kualitas dapat didefiniskan sebagai suatu sistem yang efektif guna memadukan pengembangan, pemeliharaan dan upaya perbaikan kualitas dari berbagai kelompok dari sebuah organisasi agar pemasaran, kerekayasaan, produksi dan jasa dapat berada pada tingkatan yang paling ekonomis sehingga pelanggan mendapatkan kepuasan penuh.

Definisi pengendalian kualitas dari beberapa ahli:

a. Feigenbaum, mendifinisikan pengendalian kualitas sebagai tindakan yang perlu dilakukan untuk menjamin tercapainya tujuan dengan jalan mengadakan pemeriksaan yang dimulai dari bahan mentah sampai bahan jadi sehingga sesuai dengan yang diharapkan.

b. Dale H. Besterfield, mendefinisikan sebagai suatu proses yang teratur terhadap kegiatan-kegiatan untuk mengukur performansi standar dan berusaha melakukan tindakan perbaikan.

12

2.5 Statistical Process Control

Produk diciptakan untuk memenuhi permintaan konsumen, maka produk harus diproduksi dengan suatu proses yang stabil dan dapat diulang. Lebih tepatnya, proses harus capable untuk beroperasi dengan variabilitas yang kecil disekitar dimensi nominal atau target dari karakteristik kualitas tersebut. Disinilah peran pengendalian proses statistikal (Statistical Process Control/SPC) muncul. SPC adalah seperangkat alat pemecahan masalah yang baik, berguna dalam mencapai stabilitas proses dan memperbaiki kapabilitas melalui pengurangan variabilitas.

SPC ini dapat diaplikasikan pada berbagai proses, ketujuh alat utamanya (seven tools) adalah: flow chart, histogram, check sheet, diagram pareto, diagram sebab akibat, scatter diagram, dan control chart.

Meskipun alat-alat ini sering disebut ”the magnificent seven” sebagai bagian penting dari SPC, namun pada dasarnya hanya membentuk aspek teknikal saja. SPC dibangun didalam lingkungan yang didalamnya terdapat semua individu dalam organisasi yang menginginkan perbaikan berkesinambungan dalam kualitas dan produktivitas

2.5.1 Definisi Data

Untuk melakukan analisa data, interpretasi data maupun pengujian hipotesis kita perlu mengenal jenis-jenis data yang akan atau telah kita ambil. Secara umum ada dua jenis data yang digunakan yaitu data kualitatif/atribut dan kuantitatif/variabel. Data kualitatif merupakan data yang tidak berupa angka

13 nominal atau juga sering disebut data katagorikal, sedangkan data kuantitatif merupakan data yang berupa angka nominal dalam arti sebenarnya.

Ada dua jenis skala data untuk data kualitatif (Nur Iriawan Phd, Septin Puji Astuti S.Si, MT, Mengolah Data Statistik Dengan Mudah Menggunakan Minitab, hal 12), yaitu:

1. Skala nominal

Skala nominal disebut juga data katagori. Cirinya hanya bisa dibedakan. Contohnya: jenis kelamin (laki-laki dan perempuan), warna (hitam, putih) dan lain-lain.

2. Skala ordinal

Skala ordinal selain bisa dibedakan juga mempunyai urutan tingkatan. Contohnya: tingkat pendidikan (SD, SMP, SMA), tingkat kepuasan (sangat tidak puas, tidak puas, biasa, puas, sangat puas) dan lain-lain.

Jenis data kualitatif pada prakteknya diubah kedalam bentuk bilangan agar memudahkan pengolahan data. Misalnya untuk jenis kelamin laki-laki diberi angka ”0”, perempuan diberi angka ”1”, untuk tingkat pendidikan SD sampai SMA diberi angka 1 sampai 3.

Sedangkan data kuantitatif juga memiliki dua jenis skala, yaitu: 1. Skala interval

Ciri skala interval selain dapat dibedakan dan mempunyai tingkatan juga memiliki nilai yang tidka mutlak. Contohnya adalah suhu, jika ditunjukkan suhu 0o ukan berarti tidak ada suhu, tetapi hanya sebagai petunjuk tingkat suhu rendah.

14 2. Skala rasio

Jenis skala ini memiliki kesamaan ciri dengan skala interval, tetapi tidak memiliki nilai nol mutlak. Maksudnya apabila menunjuk angka nol maka berarti benar-benar nol, tidak ada atau kosong. Contohnya: jumlah pekerja dalam suatu stasiun kerja, waktu pemrosesan dan lain-lain.

Untuk lebih jelas dapat dilihat gambar 2.1 dibawah ini yang memberikan skema keempat skala data (Nur Iriawan Phd, Septin Puji Astuti S.Si, MT, Op Cit, hal 13) Nominal Ordinal Interval Rasio Data Kualitatif Data Kuantitatif Bisa

dibedakan Ada urutan tingkatan Interval sama tingkatanMemiliki

Gambar 2.1 Skema skala pengukuran

Dari gambar 2.1 diatas dapat kita pahami dengan mudah pengelompokan data kualitatif dan kuantitatif. Dimana data kualitatif dibagi menjadi dua skala yaitu skala nominal dan ordinal, sedangkan data kuantitatif juga dibagi menjadi dua skala yaitu skala interval dan skala rasio.

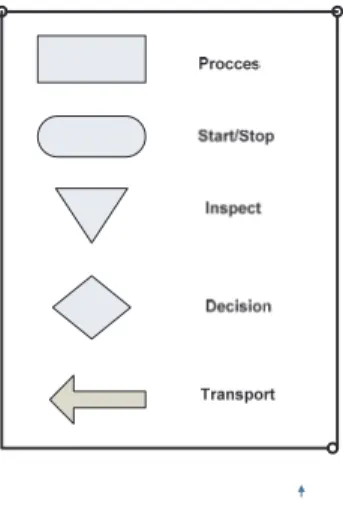

2.5.2 Flowchart

1. Definisi flowchart

Flowchart didefinisikan sebagai suatu metode grafis yang menggambarkan

proses yang telah ada ataupun suatu usulan proses dengan menggunakan simbol yang sederhana, garis dan kata-kata untuk menunjukkan aktivitas serta ututan dalam suatu proses. Atau dengan kata lain flowchart secara grafis

15 mewakili aktivitas yang terdapat pada suatu proses, sama seperti suatu peta mewakili area tertentu. Keuntungan menggunakan flowchart yaitu:

a. Pada flowchart dapat menemukan bagaimana elemen-elemen yang berbeda bergabung bersama.

b. Dengan membangun suatu flowchart akan lebih mengarahkan pemikiran kita, yaitu dengan membandingkan flowchart yang ada dengan kenyataan proses yang berlangsung, maka akan menunjukkan bagian dimana terdapat peraturan maupun kebijakkan yang tidak jelas atau telah dilanggar.

2. Jenis-jenis flowchart

Pada dasarnya terdapat berbagai tipe flowchart dengan berbagai jenis penggunaannya, tetapi untuk topik ini akan dibahas 4 tipe flowchart yang mendasar yaitu:

a. Block diagram, dimana menyediakan secara cepat gambaran tentang suatu

proses.

b. The American National Standards Institute (ANSI), standard flowchart

dimana mampu menganalisa secara detail hubungan-hubungan yang ada dalam suatu proses.

c. Functional flowchart, dimana menggambarkan aliran yang ada diantara organisasi atau area.

d. Grapic flowchart, dimana mengilustrasikan aliran proses diantara lokasi. Melalui flowchart kita dapat mengidentifikasi aktivitas-aktivitas yang memberikan nilai tambah terhadap proses atau tidak, sehingga dapat meningkatkan produktivitas proses dengan menghilangkan aktivitas-aktivitas

16 yang tidak memberikan nilai tambah. Dibawah ini adalah gambar 2.2 simbol-simbol dalam flowchart.

Gambar 2.2 Simbol-simbol dalam flowchart

Dari gambar 2.2 diatas dapat kita lihat ada lima simbol yang digunakan dalam pembuatan flowchart yang masing-masing memiliki arti yang berbeda.

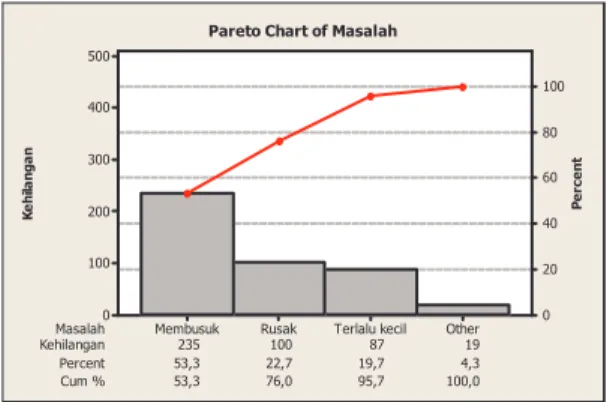

2.5.3 Diagram Pareto

1. Definisi pareto

Secara sederhana diagram pareto adalah suatu distribusi frekuensi dari data atribut yang disusun berdasarka katagori. Umumnya diagram pareto dibuat dari data kerusakan, yang kemudian diplot total frekuensi kemunculan dari tiap jenis kerusakan terhadap berbagai jenis kerusakan, untuk menghasilkan diagramnya. Melalui diagram pareto dengan cepat bisa kita dapatkan gambaran jenis kerusakan yang paling sering muncul, sehingga berbagai penyebab dari jenis kerusakan ini harus diidentitfikasi dan diprioritaskan untuk dilakukan perbaikan.

17 Apabila daftar kerusakan merupakan gabungan dari beberapa jenis kerusakan yang memiliki akibat yang secara signifikan dan akibat lainnya tetapi dengan tingkat kepentingan yang lebih rendah dapat menggunakan dua metode dibawah ini:

a. Gunakan skema pembobotan (weighting scheme) untuk memodifikasi perhitungan frekuensi.

b. Dampingkan analisis frekuensi diagram pareto dengan diagram pareto biaya. Hal ini diperlukan karena kecacatan yang paling banyak muncul belum tentu yang paling banyak menyebabkan kerugian/membutuhkan biaya.

Jika tiap vertical bar dipecah berdasarkan kategori lainnya akan menghasilkan stacked pareto chart. Analisis ini akan secara jelas mengidentifikasi kategori mana yang memberikan andil besar yang tidak proporsional dari komponen-komponen yang rusak.

2. Langkah-langkah pembuatan pareto (manual)

Dalam pembuatan pareto yang dilakukan secara manual diperlukan beberapa langkah yang harus dilalui, adapun langkah-langkahnya adalah sebagai berikut:

a. Klasifikasikan data berdasarkan pada jenis atau kategorinya secara terpisah dari kumpulan data yang kita miliki.

b. Hitung total data secara keseluruhan dari data yang tersedia.

c. Hitung proporsi setiap kategori dengan membandingkan setiap jumlah data untuk setiap kategori dengan jumlah total data keseluruhan.

18 d. Buat grafik batang untuk proporsi pada setiap kategori, terlebih dahulu

urutan dari nilai proporsi yang paling besar hingga yang paling kecil. e. Hitung nilai proporsi kumulatif untuk setiap kategori dengan cara

menjumlahkan nilai proporsi tertinggi untuk suatu kategori dengan nilai proporsi yang lebih kecil, sehingga semua kategori dijumlahkan.

Dibawah ini adalah gambar 2.3 contoh tampilan diagram pareto kehilangan buah persik.

! " ! # !

Gambar 2.3 Tampilan diagram pareto

Dari gambar 2.3 diatas dapat kita lihat ada empat penyebab kehilangan buah persik yaitu: membusuk, rusak, terlalu kecil dan lain-lain.

Dibawah ini adalah tabel 2.1 penyebab/masalah kehilangan buah persik dan jumlah kehilangan sebagai sumber data dari gambar 2.3 diatas.

Tabel 2.1 Data pareto kehilangan buah persik.

Masalah Kehilangan

Rusak 100

Terlalu kecil 87

Membusuk 235

Belum matang 9

Macam buah yang salah 7

19 Tabel 2.1 diatas adalah data jenis-jenis masalah dan jumlah kehilangan buah persik. Sumber: Pyzdek, Thomas 2002. The Six Sigma Handbook Terjemahan Salemba Empat Jakarta.

2.5.4 Peta Kendali (Control Chart)

1. Pengertian control chart

Control chart adalah alat grafikal berupa monitor aktivitas dari proses yang sedang berlangsung. Control chart telah digunakan sebagai alat diagnosa dan pemeliharaan dalam mengendalikan proses produksi sejak diperkenalkan untuk pertamakalinya oleh Shewhart. Sejauh ini peta kendali yang paling populer adalah peta X, R, p dan c.

Pada prinsipnya setiap peta kendali mempunyai tebaran nilai–nilai karakteristik kualitas yang menggambarkan keadaan dari proses. Jika semua nilai yang ditebarkan (diplot) pada peta itu berada didalam batas-batas kendali tanpa memperlihatkan kecenderungan tertentu, maka proses yang berlangsung dianggap berada dalam kendali atau terkendali secara statistikal. Namun jika nilai-nilai yang ditebarkan pada peta itu jatuh atau berada diluar batas-batas kendali atau memperlihatkan kecenderungan tertentu atau memiliki bentuk yang ekstrem, maka proses yang berlangsung dianggap berada diluar kendali (tidak terkendali) sehingga perlu diambil tindakan korektif untuk memperbaiki proses yang ada.

Pada dasarnya peta kendali digunakan untuk:

a. Menentukan apakah suatu proses berada dalam pengendalian statistikal. Dengan demikian peta-peta kontrol digunakan untuk mencapai suatu

20 keadaan terkendali secara statistikal, dimana semua nilai rata-rata dan range dari subgrup sampel berada dalam batas-batas pengendalian (control limit), oleh karena itu variasi penyebab khusus menjadi tidak ada lagi didalam proses.

b. Memantau proses terus-menerus sepanjang waktu agar proses tetap stabil secara statistikal dan hanya mengandung variasi penyebab umum.

c. Menentukan kemampuan proses (capability process). Setelah itu proses berada dalam pengendalian statistikal, batas-batas dari variasi proses dapat ditentukan.

2. Jenis-jenis peta kendali (control chart)

Peta kendali terbagi dua, yaitu peta kendali variabel dan peta kendali atribut. Peta kendali variabel digunakan untuk karakteristik kualitas yang diukur dengan besaran numerikal. Variabel adalah suatu karakteristik kualitas tunggal yang dapat diukur seperti, dimensi, volume dan lain-lain. Yang termasuk peta kendali variabel yaitu: peta x dan R, peta x dan S dan peta I-MR dan untuk data atribut digunakan peta p, np, c dan peta u. Dibawah ini adalah penjelasan mengenai peta-peta kendali variabel dan atribut.

a. Peta x dan R

Peta ini digunakan untuk mengidentifikasi perubahan proses berdasarkan nilai rata-rata dan variasi yang terjadi dalam proses. Sebelum peta x dan R digunakan perlu dilakukan beberapa langkah awal (Montgomery,

Statistical Quality Control hal 196-197, 2005) yaitu:

• Membangun suatu lingkungan yang tepat untuk aktivitas-aktivitas perbaikan.

21 • Mendefiisikan proses.

• Menentukan karakteristik dari proses yang akan dipetakan. • Mendefinisikan sistem pengukuran.

• Meminimumkan variasi yang tidak perlu.

Peta x dan R digunakan jika sampel yang kita ambil setiap subgrup 1 n 5. Peta ini terdiri dari atas lower center limit (LCL) dan upper center

limit (UCL) yang mana LCL dan UCL dapat dituliskan dalam persamaan

sebagai berikut: m x x x x= 1+ 2+...+ m dimana n x x x x= 1+ 2+...+ n m R R R R= 2+ 2+...+ m dimana max max x x R= −

m = menyatakan jumlah subgrup sampel n = menyatakan jumlah sampel setiap subgrup

Batas kendali untuk peta x sebagai berikut:

R A x UCL = + 2 x = e Center Lin R A x LCL= − 2

Batas kendali untuk peta R sebagai berikut R D UCL= 4 R = e Center Lin R D LCL= 3

22 A2 konstanta yang tergantung pada jumlah sampel

D3 dan D4 konstanta yang tergantung pada jumlah sampel

Hal terpenting yang harus diingat dalam menggunakan peta x dan R adalah jumlah sampel yang diambil setiap subgrup harus sama.

b. Peta x dan S

Peta ini dalam penggunaanya sama dengan peta x dan R yaitu untuk mendeteksi variasi dari rata-rata proses, perbedaan terletak pada jumlah sampel yang digunakan dimana dalam peta x dan S jumlah sampel yang digunakan 5 n 20, serta dapat digunakan untuk pemetaan proses yang dilakukan secara real time. Adapun persamaan untuk lower center limit

(LCL) dan upper center limit (UCL) serta center line (CL) sebagai berikut: Untuk peta x sebagai berikut (Montgomery, Op Cit, hal 224-225, 2005)

S A x UCL= + 3 x = e Center Lin S A x LCL= − 3

A3 menyatakan konstanta yang tergantung pada jumlah sampel

Untuk peta S sebagai berikut:

(

)

1 2 1 − − = n x x S m S S S S= 1+ 2+...+ n S B UCL= 423 S = e Center Lin S B LCL= 3

B3 dan B4 menyatakan konstanta yang tergantung pada jumlah sampel

c. Peta I-MR

Peta ini digunakan jika jumlah sampel yang diambil satu unit atau secara individu. Terdapat empat hal yang perlu diperhatikan dari peta I-MR (Montgomery, Op Cit hal 232, 2005) sebagai berikut:

• Peta kendali ini tidak sensitif dalam mendeteksi perubahan proses tidak seperti peta x dan R

• Harus lebih hati-hati dalam menginterpretasikan peta ini jika distribusi dari proses tidak simetri.

• Peta ini tidak terisolasi terhadap variasi yang terjadi karena pengukuran yang berulang dengan alat ukur yang sama.

• Selama hanya ada satu individual item per subgrup akan memberikan nilai variasi yang substansial.

d. Peta kendali fraksi ketidaksesuaian (Peta p)

Peta kendali p mengukur proporsi kecacatan item yang terjadi dalam suatu subgrup item yang sedang diinspeksi. Peta ini dapat digunakan untuk ukuran sampel yang sama untuk setiap sampel yang diambil maupun untuk ukuran sampel yang berubah. Dalam peta p masing-masing grup komponen, part atau item yang dicek dicatat jumlah cacat yang

24 diketemukan dalam inspeksi. Dalam pengumpulan data untuk peta p perlu diperhatikan ukuran-ukuran sebagai berikut:

• Ukuran subgrup, umumnya untuk peta kendali ini dibutuhkan ukuran subgrup yang cukup besar antara 50 sampai 200 atau bahkan lebih agar dapat mendeteksi pergeseran proporsi kecacatan yang terjadi.

• Frekuensi subgrup, ukuran ini harus dibuat sensitif terhadap waktu dari periode produksi, untuk penambahan dalam analisa dan koreksi terhadap masalah yang diketemukan.

• Jumlah subgrup, periode pengumpulan data cukup lama untuk dapat mencakup semua sumber variasi yang berpengaruh terhadap proses. Umumnya ukuran ini dapat mencapai 25 atau lebih subgrup, agar dapat memberikan uji yang baik terhadap kestabilan dan kehandalan penaksiran performansi proses.

Peta ini pun terdiri dari batas kendali atas (upper control limit) dan batas kendali bawah (lower control limit) seperti yang terdapat pada peta untuk data variabel, secara matematis persamaan untuk peta p dapat dituliskan sebagai berikut (Montgomery, Op Cit, hal 269, 2005):

( )

n p p p UCL= +3 1− p = e Center Lin( )

n p p p LCL= −3 1−25 e. Peta kendali jumlah unit ketidaksesuaian (Peta np)

Peta np merupakan peta kendali yang berguna dalam mengendalikan jumlah produk cacat. Peta ini hampir sama dengan peta p, namun perbedaannya peta ini menyatakan jumlah produk cacat yang masih dapat diterima, selain itu juga ukuran sampel yang digunakan dalam peta ini harus tetap. Nilai LCL, CL dan UCL dapat dituliskan dalam persamaan berikut (Montgomery, Op Cit, hal 279, 2005)

( )

p p n p n UCL= +3 1− p n = e Center Lin( )

p p n p n LCL= −3 1−Dimana n menyatakan jumlah sampel yang digunakan

Jika nilai p tidak diketahui, niali p dapat digunakan untuk menaksir nilai

p. Untuk orang yang tidak terlatih dalam menggunakan statistik peta np lebih mudah digunakan dan diinterpretasikan dibandingkan dengan peta p.

f. Peta kendali banyaknya ketidaksesuaian (Peta c)

Peta ini memperhatikan jumlah kecacatan yang muncul dalam sebuah unit pengawasan dari suatu produk. Kecacatan yang dimaksud dalam peta c adalah kecacatan yang terjadi karena tidak memenuhi satu atau lebih batas spesifikasi produk, kemudian semua kecacatan tersebut dikalkulasikan. Peta ini digunakan jika jumlah sampel yang kita gunakan mempunyai jumlah unit yang diamati sama. Nilai LCL, CL dan UCL dapat dituliskan dalam persamaan berikut ini (Montgomery, Op Cit hal 290, 2005):

26 c c UCL= +3 c = e Center Lin LCL=c−3 c

Dimana c menyatakan jumlah cacat yang ditemukan

g. Peta kendali ketidaksesuaian per unit (Peta u)

Peta kendali u, mempunyai karateristik yang hampir sama dengan peta kendali c, hanya saja dalam peta kendali u jumlah sampel yang digunakan diijinkan untuk berubah pada setiap sampel yang diambil. Karena jumlah sampel yang diamati berbeda setiap pengambilan sampel maka akan diperoleh nilai LCL dan UCL yang berubah setiap subgrup atau tidak konstan. Nilai LCL, CL dan UCL dapat dihitung dengan menggunakan persamaan dibawah ini (Montgomery, Op Cit hal 96, 2005)

1 3 n u u UCL= + u = e Center Lin 1 3 n u u LCL= − Dimana,

u menyatakan jumlah kecacatan yang diketemukan ni menyatakan sampel yang diambil pada subgrup ke i

Dari penjelasan mengenai peta-peta kendali variabel dan atribut diatas, dapat kita ketahui bahwa peta kendali variabel terbagi atas lima peta kendali, dan peta kendali atribut terbagi atas empat peta kendali.

27

2.5.5 Kemampuan Proses (Cabability Process)

1. Pengertian capability process

Capability process terbagi menjadi Cp dan Cpk. Cp sebagai tolak ukur bahwa proses mampu secara potensial atau tidak. Sedangkan Cpk sebagai tolak ukur bahwa proses mampu secara aktual atau tidak. Adapun kriteria dari kedua nilai Cp dan Cpk sebagai berikut:

a. Cp < 1.33 berarti proses yang sedang berlangsung tidak mampu secara potensial.

b. Cp = 1.33 berarti proses yang sedang berlangsung mampu secara marginal. c. Cp > 1.33 berarti semua proses yang sedang berlangsung mampu secara

potensial. Sedangkan jika,

a. Cpk < 1.33 berarti proses yang sedang berlangsung tidak mampu secara aktual.

b. Cpk = 1.33 berarti proses yang sedang berlangsung mampu secara marginal.

c. Cpk > 1.33 berarti proses yang sedang berlangsung mampu secara aktual. Untuk mendapatka nilai Cp dan Cpk dapat menggunakan persamaan berikut: σ 6 LSL UCL Cp= − − − = σ µ σ µ 3 , 3 min LSL USL Cpk

28 min − − σ µ σ µ 3 , 3 USL LSL

Karena nilai yang paling kecil menandakan ketidakmampuan proses, dalam memenuhi proses terjadi pada nilai yang minimum. Jika salah satu nilai lebih besar dari satu berarti pada sisi ini proses mampu, misalnya nilai uppernya sedangkan pada nilai yang kurang dari satu proses tidak mampu pada sisi

lowernya.

Cp dan Cpk merupakan rasio yang digunakan secara intensif di industri. Namun nilai rasio ini juga sering salah digunakan. Dalam aplikasi secara praktis nilai hampir selalu tidak diketahui dan harus digantikan dengan menggunakan sebuah penaksiran terhadap niali . Untuk menaksir nilai secara khusus digunakan standar deviasi sampel s atau

2

d

R, ketika peta kendali

digunakan dalam mempelajari kapabilitas proses (Montgomery, Op Cit hal 334, 2005). R merupakan nilai rata-rata untuk seluruh range pada subgrup, sedangkan nilai d2 merupakan konstanta yang dapat dilihat dari tabel nilai ini akan berubah sesuai dengan ukuran sampel yang digunakan. Rasio kemampuan proses mengukur kemampuan proses pemaknufakturan produk untuk dapat memenuhi spesifikasi produk. Karena meskipun dari peta kendali didapatkan bahwa proses dalam kendali belum dapat menentukan apakah proses memenuhi spesifikasi produk atau tidak. Ratio ini akan berguna dalam menghitung jumlah kecacatan unit produk dalam per sejuta (part per million/ppm).

29 Namun sebelumnya harus memenuhi spesifikasi berikut ini:

• Karakteristik kualitas berdistribusi secara normal. • Proses dalam kendali statistik.

• Rata-rata proses menjadi pusat antara batas bawah dan batas atas spesifikasi

Asumsi ini secara absolute kritis untuk menjamin keakuratan dan validasi dari kemampuan proses yang sedang dianalisa.

2. Kemampuan proses untuk data atribut

Pada dasarnya konsep capability process (rasio) untuk data atribut hampir sama dengan capability process untuk data variabel, tetapi pada data atribut memakai konsep defect per unit (DPU) yang dapat dirumuskan sebagai berikut (Andrew Sleeper, pp337, 2006)

i i n X DPU= Dimana, Xi = jumlah cacat

ni = jumlah unit yang diperiksa

Untuk pengukuran proses capability index pada data atribut konsep yang hampir sama dengan proses capability index adalah konsep sigma level ( level),

yang menunjukkan berapa standar deviasi jarak antara garis tengah proses dengan garis spesifikasi terdekat. Nilai ini adalah nilai normalisasi (Z value) dari sebuah distribusi. Para ahli statistik juga menuliskan rumus untuk hubungan First Pass Yield atau nilai Y dengan DPU adalah:

30 Dan dari hubungan diatas, kita akan menemukan korelasi antara DPMO dengan sigma level ( level) yang akhirnya akan membawa kita pada definisi six

sigma sebagai cacat hanya 3.4 DPMO.

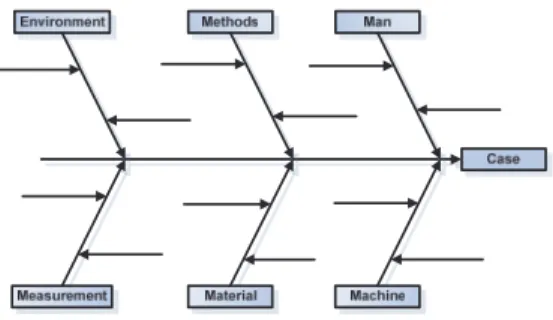

2.5.6 Diagram Sebab-Akibat

Diagram sebab akibat atau sering juga disebut dengan diagram Ishikawa adalah sebuah alat yang digunakan untuk menyajikan penyebab atau masalah secara grafis. Diagram ini dapat digunakan untuk menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh faktor-faktor penyebab tersebut.

Diagram ini menunjukkan 6 faktor yang disebut sebagai sebab dari suatu akibat. Kelima faktor tersebut adalah man (manusia/tenaga kerja), method

(metode), material (bahan), machine (mesin), measurement (ukuran) dan

environtment (lingkungan). Diagram ini disusun berdasarkan informasi yang didapat dari sumbang saran (brainstorming) berbagai pihak yang berkompeten terhadap masalah yang dihadapi. Pembuatan diagram sebab-akibat yang sangat rinci dan mendetail dapat menjadi alat pemecah masalah yang efektif.

Langkah-langkah pembuatan diagram sebab akibat:

a. Tentukan masalah atau sesuatu yang akan diamati untuk diperbaiki.

b. Masukkan faktor faktor yang akan dianalisa (manusia, mesin, metode, bahan, ukuran, dan lingkungan).

c. Analisa untuk mencari penyebab utama permasalahan atau penyebab potensial dari tiap-tiap faktor dengan brainstorming.

31 e. Identifikasi dan buat peringkat dari berbagai penyebab yang paling

mempengaruhi permasalahan. f. Lakukan tindakan perbaikan.

Dibawah ini adalah gambar 2.4 tampilan diagram sebab akibat alat yang biasa dipakai untuk menganalisa penyebab dari suatu masalah.

Gambar 2.4 Tampilan Diagram Sebab Akibat

Dari gambar 2.4 diatas terdapat enam faktor penyabab dari timbulnya suatu masalah yaitu faktor man, methods, environment, measurement, material

dan machine.

2.6 Failure Mode and Effect Analysis (FMEA)

Failure mode and effect analysis dapat menjabarkan secara sistematis kumpulan dari sebuah aktivitas dalam hal mengetahui dan mengevaluasi kegagalan potensial dari produk atau proses dan efek dari kegagalan tersebut.

Salah satu faktor penting dalam suksesnya penerapan FMEA adalah “timelines”, maksudnya kita melakukannya sebelum proses berlangsung (before the event), bukan melakukannya setelah terjadi (after the fact).

32 Tujuan dari pembuatan FMEA diantaranya adalah:

a. Menekan kerugian yang timbul akibat kegagalan suatu produk/proses . b. Memperbaiki quality, reliability maupun safety dari produk/proses.

c. Mendokumentasi dan menelusuri tindakan untuk mengurangi resiko kegagalan.

d. Sebagai acuan utama untuk pembuatan control plan. e. Memberi skala prioritas setiap jenis kegagalan. f. Memperbaiki kepuasan pelanggan.

Ada empat jenis kasus dari FMEA, dimana masing-masing mempunyai fokus yang berbeda sesuai dengan kegunaan dan ruang lingkup masalah yaitu:

a. Concept FMEA, digunakan saat membuat konsep suatu produk.

b. Design FMEA, digunakan untuk menganalisa potensi kegagalan dan

pengaruhnya pada suatu desain produk.

c. Process FMEA, digunakan untuk menganalisa potensi kegagalan dan

pengaruhnya pada proses pembuatan produk.

d. Machenery FMEA, digunakan untuk menganalisa potensi kegagalan dan pengaruhnya pada kerja mesin, alat dan perlengkapan.

Tahapan-tahapan dalam model kerja FMEA: a. Penggambaran (define) dalam aktivitas proses.

Pertama adalah mempersiapkan diagram alir proses untuk mengidentifikasi ruang lingkup FMEA, kemudian mendiskripsikan seluruh aktivitas/operasional ke dalam fungsi-fungsi model kerja.

33 b. Analisis

• Apa saja yang dapat menyebabkan terjadinya ’failure’?

Kalimat tanya yang menggambarkan bahwa proses dapat gagal depertemukan dengan kebutuhan-kebutuhan proses atau dengan entitas-entitas desain. Kondisi ini disebut ”mode failure potensial”

• Apa yang dimaksud dengan efek?

Kalimat tanya ini mendeskripsikan sebuah konsekuensi dari ”mode failure potensial” terhadap operator, perlengkapan-perlengkapan, dan aktivitas ”downstream”. Kondisi ini disebut ”effect of failure potensial”.

• Seburuk apa?

Kalimat tanya tersebut mendeskripsikan bahwa pada setiap ’mode failure potensial’ terdapat efek-efek yang serius kondisi ini disebut

severity (S). • Apa penyebabnya?

Kalimat tanya ini mengindikasikan adanya berbagai analisis dalam upaya mengiliminasi sekaligus mengendalikan kejadian ’failure’. • Seberapa perlu?

Kallimat tanya tesebut mengindikasikan tingkat frekuensi pada masing-masing spesifikasi penyebab terjadinya ’failure’ dan cara mengatasinya. Kondisi ini disebut ”occurrence” (O).

c. Detection

34 Kalimat tanya ini menggambarkan sebuah pengendalian pada proses yang sedang berlangsung, misalnya preventif terhadap ”mode failure”. Kondisi ini disebut ”current process control”.

• Perubahan atau penyesuaian apa yang harus dilakukan?

Pertanyaan ini menggambarkan metode pengukuran/penilaian probabilitas yang berada pada fungsi pengendalian proses yang terdeteksi pada faktor-faktor penyebab ”failure” potensial. Kondisi ini disebut ”detection”(D).

d. Action

• Apa yang dapat diselesaikan?

Pertanyaan tersebut menggambarkan sebuah prioritas yang ditentukan berdasarkan perhitungan-perhitungan tingkat dan prioritas tertinggi (risk priority number/RPN). Aksi diterapkan pada prioritas tertinggi.

Tahap-tahap dalam pembuatan FMEA sebagai berikut: a. FMEA number: tuliskan nomor dokumen.

b. System, subsystem, or Component Name and Number: indikasi level yang

tepat dari sebuah analisis, tulis nama dan nomor fungsi dari sistem, subsistem atau komponen yang sedang dianalisis.

c. Design Responsibility: tulis nama departemen, grup dan supplier jika produk diuat oleh suplier.

d. Prepared by: tuliskan nama, nomor telepon atau engineer yang terlibat.

e. Model Years: tuliskan tahun pembuatannya.

35

g. FMEA Date: tuliskan tanggal selesainya FMEA.

h. Core Team: tuliskan semua pihak yang terlibat dalam pembuatan FMEA.

i. Item/Function: tuliskan nama atau informasi lain yang berhubungan dari item yang sedang dianalisis.

j. Potensial Failure Mode: Modus kegagalan potensial didefinisikan sebagai

proses yang potensial akan menimbulkan kegagalan pada proses produksi. k. Potensial Effect of Failure: adalah efek yang ditimbulkan oleh adanya

modus kegagalan potensial pada konsumen.

l. Severity: adalah rangking yang menunjukkan efek yang serius yang berasal dari modus kegagalan.

m. Classification: kolom yang digunakan untuk mengklasifikasikan beberapa

jenis produk khusus atau mempunyai karateristik proses khusus.

n. Potensial Cause/ Mechanism of Failure: adalah bagaimana sebuah

kegagalan dapat terjadi, dan menjelaskan sesuatu yang dapat mengkoreksi atau mengkontrol.

o. Occurance: adalah sesuatu yang secara spesifik menerangkan rata-rata kegagalan yang terjadi.

p. Current Process Control: suatu penjelasan yang menerangkan sebuah kontrol yang dapat mendeteksi modus kegagalan yang akan terjadi.

q. Detection: adalah rangking yang menerangkan seberapa teliti alat yang ada dapat mendeteksi kegagalan.

r. Recommended Action: perkiraan dari seorang engineer untuk mengurangi

atau mencegah yang didasarkan terhadap nilai RPN tertinggi, severity

36 s. Responsibility for the Recommended Action: tuliskan masing- masing

pemenuhan untuk pencapaian rekomendasi aksi.

t. Action Taken: setelah aksi diterapkan pada proses, tulis secara jelas aksi aktual dan tanggal efektifnya.

u. Action Result: setelah pencegahan/koreksi aksi yang telah diidentifikasi, lakukan peramalan dan catat hasil dari rangking severity, occurance dan

detecability. Kalkulasi dan catat hasil dari RPN.

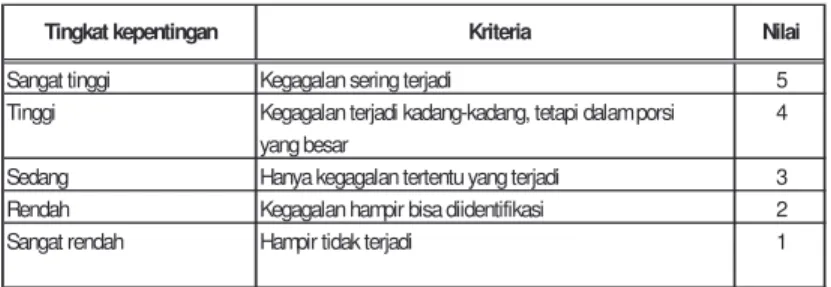

Dibawah ini adalah tabel kriteria untuk tingkat severity yaitu nilai yang menunjukkan tingkat keseriusan pengaruh dari suatu model kegagalan.

Tabel 2.2 Kriteria FMEA untuk tingkat severity

Sangat tinggi Cacat dapat merusak mesin produksi dan dapat 5 menyebabkan cidera pada operator

Tinggi Sangat mengganggu produksi, 100% produk kemungkinan 4 harus dibuang

Sedang Mengganggu produksi, banyak produk mengalami cacat 3 sehingga harus dibuang dan dilakukan penyortiran 100% Rendah Agak mengganggu produksi, sebagian produk harus 2

dibuang tanpa harus disortir 100%

Sangat rendah Sedikit mengganggu produksi, produk berkualitas rendah 1 namun dapat digunakan

Nilai

Tingkat Kepentingan Kriteria

Dalam tabel tingkat severity ini terdapat lima skala yang digunakan untuk pembobotan tingkat keseriusan pengaruh dari suatu model kegagalan. Semakin tinggi nilai semakin serius pengaruh dari suatu model kegagalan. Pembagian tingkat kepentingan menjadi lima skala dilakukan oleh penulis dengan persetujuan kepala produksi.

Selanjutnya dibawah ini tabel kriteria untuk tingkat occurance

37 Tabel 2.3 Kriteria FMEA untuk tingkat occurance

Sangat tinggi Kegagalan sering terjadi 5

Tinggi Kegagalan terjadi kadang-kadang, tetapi dalam porsi 4 yang besar

Sedang Hanya kegagalan tertentu yang terjadi 3

Rendah Kegagalan hampir bisa diidentifikasi 2

Sangat rendah Hampir tidak terjadi 1

Tingkat kepentingan Kriteria Nilai

Tingkat occurance adalah frekuensi/seberapa sering terjadinya kegagalan. Dalam tabel tingkat occurance ini terdapat lima skala yang digunakan untuk pembobotan frekuensi potencial cause. Semakin tinggi nilai semakin sering

potencial cause terjadi.

Dibawah ini adalah tabel kriteria untuk tingkat detectability yaitu seberapa teliti alat yang ada dapat mendeteksi kegagalan.

Tabel 2.4 Kriteria FMEA untuk tingkat detectability

Sangat kecil Sangat kecil kemungkinan kontrol yang ada dapat 5 mendeteksi kegagalan

Kecil Kecil kemungkinan kontrol yang ada dapat 4

mendeteksi kegagalan

Rendah Rendah kemungkinan kontrol yang ada dapat 3 mendeteksi kegagalan

Tinggi Tinggi kemungkinan kontrol yang ada dapat 2

mendeteksi kegagalan

Sangat tinggi Sangat tinggi kemungkinan kontrol yang ada dapat 1 mendeteksi kegagalan

Nilai

Tingkat kepentingan Kriteria

Dalam tabel tingkat detecability ini terdapat lima skala yang digunakan untuk pembobotan tingkat ketelitian dari alat yang digunakan. Semakin rendah nilai semakin teliti alat yang ada untuk mendeteksi kegagalan.

Risk priority number (RPN) merupakan perkalian dari rating severity (S),

occurance (O), dan detectability (D) : RPN = S x O x D

38

2.7 Desain Eksperimen

Desain eksperimen adalah evaluasi secara menyeluruh terhadap dua atau lebih faktor (parameter) terhadap kemampuannya untuk mempengaruhi rata-rata atau variabilitas hasil gabungan dari karateristik produk atau proses tertentu, untuk mencapai hal ini secara efektif dan sesuai secara statistik, level dan control factor

dibuat bervariasi, hasil dari kombinasi pengujian diamati dan kumpulan hasil selengkapnya dianalisa untuk menentukan faktor-faktor yang berpengaruh dan level yang baik, dan apakah peningkatan atau pengurangan level-level akan menghasilkan perbaikan.

2.7.1 Tujuan Eksperimen

Tujuan eksperimen adalah memahami bagaimana mengurangi dan mengendalikan variasi suatu produk atau proses, selanjutnya harus diambil keputusan berkaitan dengan parameter-parameter yang mempengaruhi performansi suatu produk atau proses. Tujuan pengembangan produk atau proses adalah untuk memperbaiki karateristik performansi dari produk atau proses, dengan melakukan penyesuaian dan mengurangi variasi secara tepat, maka kerugian produk atau proses dapat diminimalisir.

2.7.2 Dasar-dasar Eksperimen

Pendekatan yang dipaparkan berikut ini didasarkan pada penggunaan matriks ortogonal untuk melakukan eksperimen faktorial fraksional sedikit namun tinggi sampai dengan eksperimen faktorial penuh yang besar. Penggunaan matriks orthogonal hanyalah salah satu metodologi untuk merancang eksperimen, namun

39 mungkin merupakan pendekatan yang paling fleksibel dalam mengakomodasi berbagai macam situasi dan mudah dipahami oleh mereka yang tidak memiliki dasar-dasar statistik secara memadai untuk menerapkannya dalam praktek.