1

PENGARUH PROSES ALKALISASI DENGAN SODIUM HIDROKSIDA

TERHADAP SERAT SABUT KELAPA PADA KUAT TEKAN DAN LENTUR BETON

Sunyata1, Wijaya2 and Sugiharto3ABSTRAK : Beton serat merupakan campuran beton dengan penambahan material berupa serat, baik alami ataupun sintetis. Tujuannya adalah untuk memperbaiki karakteristik beton hingga mampu meningkatkan kekuatannya, terutama terhadap kuat tekan dan lentur. Di Indonesia, kebutuhan akan kuantitas sabut kelapa tidak perlu dikhawatirkan karena jumlahnya yang melimpah dan mayoritas masih belum dikelola dengan baik. Dalam penelitian ini, serat tidak serta merta dicampurkan langsung dalam adukan beton. Serat sabut kelapa terlebih dulu diberi perlakuan alkali yaitu NaOH untuk memperbaiki struktur serat agar melekat pada matriksnya. Pengujian yang dilakukan dalam penelitian ini meliputi kuat tekan dan kuat lentur, dimana benda uji yang digunakan berupa kubus 15x15x15 cm dan balok 15x15x60 cm. Variabel yang digunakan larutan NaOH 0.75M, 1M dan 1.25M, dimana pengujian tekan dilakukan pada hari ke-7,14 dan 28, dan lentur pada hari ke-7 dan 28. Dari pengujian ini, peneliti ingin mengetahui pengaruh kadar alkalisasi terhadap kekuatannya. Hasil yang didapatkan menunjukkan bahwa beton serat dengan alkalisasi 1.25M mampu meningkatkan kuat lentur sebesar 2.2% dari beton konvensional. Sedangkan untuk kuat tekannya masih lebih rendah daripada beton konvensional. Dari pengujian ini, didapatkan pula kesimpulan bahwa penambahan nilai molaritas berbanding lurus dengan hasil kuat tekan dan lentur.

KATA KUNCI: beton serat; sabut kelapa; kuat tekan; kuat lentur; alkalisasi; NaOH

1.

PENDAHULUAN

Sebagaimana diketahui, Indonesia yang dikenal sebagai produsen buah kelapa terbesar di dunia dengan luas areal kebun kelapa 3,8 juta hektar, memiliki produksi rata-rata 15,5 milyar butir/tahun atau setara dengan 3,02 juta ton kopra, 3,75 juta ton air, 0,75 juta ton arang tempurung, 1,8 juta ton serat sabut, dan 3,3 juta ton debu sabut (Mahmud & Yulius ,2004).

Sayangnya, buah kelapa yang dapat dimanfaatkan secara keseluruhan mulai dari hasil utamanya yaitu daging buah hingga hasil sampingan yang terdiri dari air, tempurung, dan sabut kelapa, oleh Indonesia masih kurang dimaksimalkan pemanfaatannya. Hal ini terbukti dengan industri pengolahan buah kelapa di Indonesia umumnya masih terfokus kepada pengolahan hasil daging buah sebagai hasil utama, sedangkan industri yang mengolah hasil samping buah (by-product) seperti air, sabut, dan tempurung kelapa masih secara tradisional dan bersekala kecil, padahal potensi ketersediaan bahan baku untuk membangun industri pengolahannya masih sangat besar (Mahmud dan Ferry, 2005).

Dari kenyataan yang ada tersebut, menimbulkan pencemaran lingkungan berupa limbah, yang dalam konteks ini berupa sabut kelapa. Maka dari itu, pemanfaatan sabut kelapa sebagai bahan tambahan dalam campuran beton memiliki prospek yang sangat baik di masa depan, yaitu selain meningkatkan kuat lentur beton, juga dapat mengurangi pencemaran lingkungan yang ada di Indonesia.

1 Mahasiswa Program Studi Teknik Sipil Universitas Kristen Petra, williamariefs@gmail.com.

2Mahasiswa Program Studi Teknik Sipil Universitas Kristen Petra, alexsanderwijaya@gmail.com. 3Dosen Program Studi Teknik Sipil Universitas Kristen Petra, hands@peter.petra.ac.id

2

Melanjutkan penelitian yang telah dilakukan, dimana telah dilakukan pencampuran serat sabut

kelapa dalam campuran beton dan upaya peningkatan kekuatan tarik sabut kelapa dengan proses

alkalisasi, Peneliti berusaha mencampurkan sabut kelapa yang telah dilakukan alkali

treatment

terlebih dahulu sebelum dicampurkan ke dalam adukan beton untuk menguji kuat lentur pada

beton.

2.

TINJAUAN PUSTAKA

2.1. Beton SeratFiber yang cocok untuk digunakan sebagai tulangan pada beton dibedakan menjadi dua macam yaitu

fiber sintetis dan fiber alami. Fiber sintetis biasa terbuat dari baja, kaca, dan polimer, sementara fiber

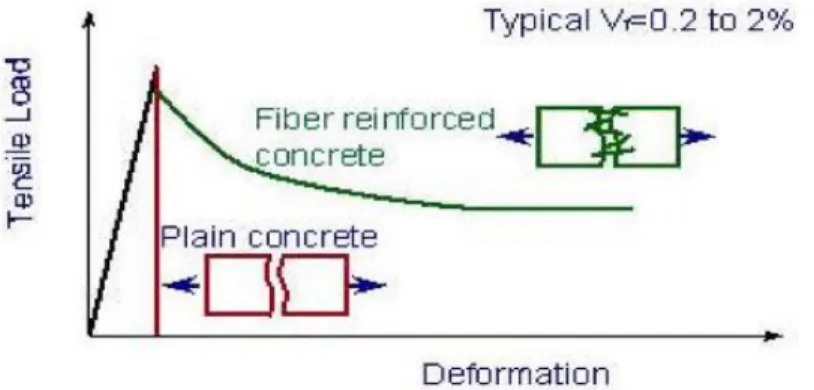

alami biasa diambil dari tumbuh-tumbuhan. Secara umum, panjang dan diameter fiber yang biasa digunakan untuk beton fiber, secara berturut-turut, tidak lebih dari 3 inch (76 mm) dan 0.04 inch (1 mm). Penambahan fiber ke dalam campuran beton mampu meningkatkan beberapa karakteristik beton yaitu meningkatkan kuat tarik (Gambar 1), kuat tekan, modulus elastisitas, ketahanan terhadap retak, pengendalian retak, durabilitas, fatique life, ketahanan terhadap beban kejut, ketahanan terhadap abrasi, susut, karakteristik thermal, dan daya tahan terhadap kebakaran (Daniel et al. , 2002).

Gambar 1. Grafik Perbandingan Gaya Tarik-Deformasi antara Beton Konvensional dan Beton Fiber

(Brown Et Al. , 2002) 2.2. Serat Sabut Kelapa

Serabut kelapa adalah bahan berserat dengan ketebalan sekitar 5 cm, merupakan bagian terluar dari buah kelapa (Suhardiyono, 1989). Buah kelapa sendiri terdiri atas serabut 35%, tempurung 12%, daging buah 28%, dan air buah 25%. Adapun sabut kelapa terdiri atas 78% dinding sel dan 22,2% rongga. Salah satu cara mendapatkan serat dari sabut kelapa yaitu dengan ekstrasi menggunakan mesin. Serat yang dapat diekstrasi diperoleh 40% serabut berbulu dan 60% serat matras. Dari 100 gram serabut yang diabstrasikan diperoleh sekam 70 bagian, serat matras 18 bagian, dan serat berbulu 12 bagian. Dari segi teknis sabut kelapa memiliki sifat-sifat yang menguntungkan, antara lain mempunyai panjang 15 - 30 cm, tahan terhadap serangan mikroorganisme, pelapukan dan pekerjaan mekanis (gosokan dan pukulan) dan lebih ringan dari serat lain. Menurut (Asassutjarita et al, 2007) serat sabut kelapa terdiri dari 16.8% Hemiselulosa, 68.9% Selulosa dan 32.1% Lignin.

2.3. Alkalisasi Serat Sabut Kelapa dengan NaOH

Penggunaan Sodium Hidroksida dalam penelitian kali ini bertujuan untuk mengubah permukaan fiber

menjadi kasar, sehingga meningkatkan kelekatan mekanis dan juga menyebabkan semakin banyaknya jumlah selulosa yang terekspos. Hal ini dapat meningkatkan jumlah tempat yang memungkinkan untuk terjadinya reaksi adhesi yang berguna untuk meningkatkan kelekatan antara fiber dan matriks (Hashim et al. , 2012).

3

Alkaline treatment adalah perlakuan kimia yang paling sering digunakan untuk serat alami. Tujuan dari alkalisasi yang paling penting disini adalah mengacaukan ikatan hydrogen di stuktur serat, sehingga menambah kekasaran serat tersebut. Proses alkalisasi menghilangkan komponen penyusun serat yang kurang efektif dalam menentukan kekuatan antar muka yaitu hemiselulosa, lignin atau pektin. Dengan berkurangnya hemiselulosa, lignin atau pektin, wettability serat oleh matriks akan semakin baik, sehingga kekuatan antarmuka pun akan meningkat. Selain itu, pengurangan hemiselulosa, lignin atau pektin, akan meningkatkan kekasaran permukaan yang menghasilkan mechanical interlocking yang baik (Maryanti et al, 2011).

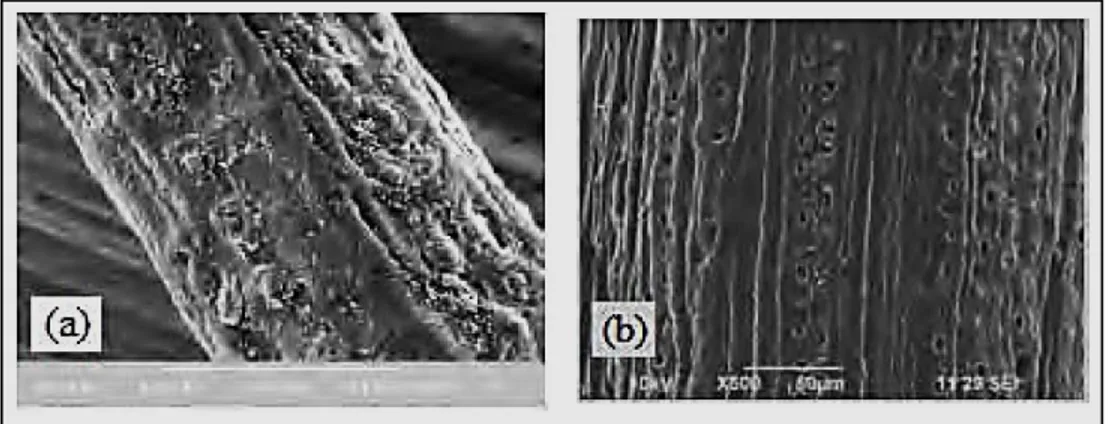

Penelitian yang dilakukan oleh (Karthikeyan et al, 2013) melakukan pengujian Scanning Electron Microscopy (SEM) pada serat sabut kelapa yang ditunjukkan pada Gambar 2.

Gambar 2. Serat Sabut kelapa (a) sebelum Alkalisasi (b) sesudah Alkalisasi (Sumber : Journal of Scientific & Industrial Research Vol.72, February 2013)

Pada Gambar 2.(a) dan (b) menunjukkan serat sabut kelapa sebelum dan sesudah dilakukan alkali treatment. Dari Gambar 2.(a), dapat dilihat permukaan dari serat sabut kelapa diselimuti dengan berbagai lapisan yang diantaranya adalah pektin, lignin, dan kotoran. Permukaan serat yang kasar dan memiliki tekstur yang tidak beraturan. Setelah dilakukan alkali treatment, sebagian besar komposisi lignin dan pektin dihilangkan yang menghasilkan permukaan yang lebih kasar yang dapat dilihat pada Gambar 2.(b). Terlihatlah bagaimana perbedaan tekstur serat sabut kelapa apabila diberikan alkalisasi dan tidak.

3. RANCANGAN PENELITIAN

Tahapan-tahapan yang dilakukan dalam pelaksanaan penelitian ini yaitu tahapan persiapan bahan, tahap pembuatan benda uji dan tahap pengujian.

3.1. Tahap Persiapan Bahan

Pada tahap ini dilakukan penyiapan alat yang akan digunakan. Bahan yang digunakan terdiri dari, kerikil berukuran 1-2 inch, pasir Lumajang, semen, fly ash, air dan serat sabut kelapa. Pada tahap ini juga dilakukan pencarian nilai berat jenis serat sabut kelapa, pemotongan serat, pencucian serat, dan proses alkalisasi serat sabut kelapa.

3.2. Tahap Perhitungan Mix Design dan Pembuatan Benda Uji

Perhitungan komposisi material beton pada penelitian ini menggunakan perbandingan berat beton dengan kuat tekan rencana 25 MPa. Persentase sabut yang digunakan sebesar 0,75% terhadap volume. Selain itu, variasi presentase molaritas alkali yang digunakan antara lain 0,75M, 1M, dan 1,25M terhadap volume. Beton kontrol yang digunakan adalah campuran beton tanpa serat sabut kelapa.

4 Semen Fly Ash Pasir Kerikil Air Serat

(kg) (kg) (kg) (kg) (kg) (kg) hijau 7.48 1.87 18.7 28.05 3.74 0 0.75% serat + 0.75 M NaOH merah 7.48 1.87 18.7 28.05 3.74 0.162 0.75% serat + 1.00 M NaOH biru 7.48 1.87 18.7 28.05 3.74 0.162 0.75% serat + 1.25 M NaOH hitam 7.48 1.87 18.7 28.05 3.74 0.162

Beton label

KUBUS

Konvensional

Semen Fly Ash Pasir Kerikil Air Serat

(kg) (kg) (kg) (kg) (kg) (kg) 19 4.76 47.52 71.28 10.64 0 0.75% serat + 0.75 M NaOH 19 4.76 47.52 71.28 10.64 0.436 0.75% serat + 1.00 M NaOH 19 4.76 47.52 71.28 10.64 0.436 0.75% serat + 1.25 M NaOH 19 4.76 47.52 71.28 10.64 0.436 Beton BALOK Konvensional 10.5 7 8.75 10 0 5 10 15 N il a i S lu m p T e st ( cm ) Variasi Serat

Untuk keperluan pengujian, dibuat benda uji yang terdiri dari dua macam yaitu beton berbentuk kubus berukuran 15 x 15 x 15 cm dan beton berbentuk balok berukuran 15 x 15 x 60 cm. Komposisi dapat dilihat pada Tabel 1 dan Tabel 2.

Tabel 1. Komposisi Campuran Beton Kubus

Tabel 2. Komposisi Campuran Beton Balok

3.3. Tahap Pengujian Benda Uji

Pengujian beton terdiri dari dua jenis yaitu pengujian beton segar (fresh concrete) dan beton keras (hardened concrete). Pengujian beton segar dilakukan dengan slump test sebelum beton dituang kedalam bekisting. Pengujian beton keras terdiri dari pengujian kuat tekan (compressivetest) pada benda uji yang berumur 7, 14, dan 28 hari dan kuat lentur (flexuraltest) pada benda uji yang berumur 7 dan 28 hari. Penelitian terhadap kuat tekan dilakukan dengan benda uji kubus dan penelitian terhadap kuat lentur dilakukan dengan benda uji balok.

3.4. Tahap Hasil dan Analisis

Data-data yang didapatkan dari hasil pengujian selanjutnya dianalisis untuk mengetahui pengaruh penambahan serat sabut kelapa dengan perlakuan alkali dalam campuran beton.

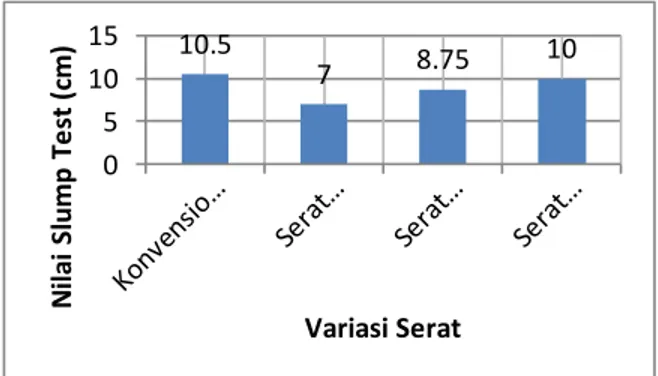

4. HASIL DAN PEMBAHASAN 4.1. Hasil Pengujian Beton Segar

Proses pengujian beton segar dilakukan pada saat proses pengecoran berlangsung, dimana beton belum mengalami setting time. Pengujian Beton segar dilakukan melalui uji slump test. Nilai uji slump test

mempresentasikan workability beton yang dibuat, dimana semakin tinggi nilai uji slump test memiliki

workability yang semakin baik. Uji slump test dilakukan untuk setiap sampel berbentuk balok dan kubus karena pengecoran dilakukan pada waktu yang berbeda. Hasil pengujian dapat dilihat pada Gambar 3.

5

Penambahan jumlah soda api pada kadar tertentu akan menaikkan workabilitas dari beton, hal

ini ditunjukkan dengan naiknya nilai

slump

seiring dengan peningkatan jumlah persentase soda

api yang dicampurkan. Hal ini dikarenakan geometri serat sabut kelapa cenderung untuk saling

mengikat yang menyebabkan ketidakmampuan beton segar untuk mengalir (

flow

) saat

dilakukan

slump test

. Sebagai hasilnya, beton segar berserat (

fresh concrete

ini memiliki sifat

mekanik yang lebih rendah dibandingkan dengan beton segar konvensional).

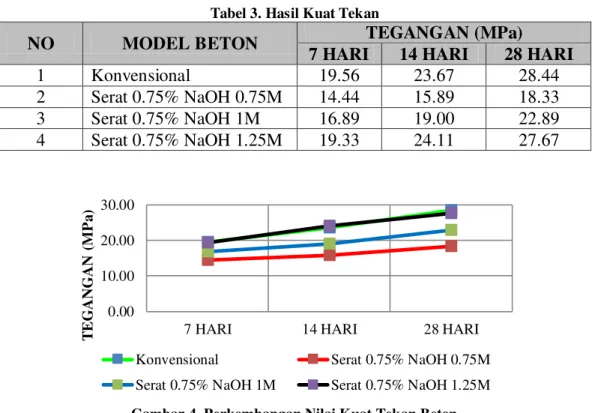

4.2. Hasil Pengujian Kuat Tekan dan Kuat Lentur Beton

Pengujian kuat tekan dilakukan pada umur hari ke-7,14 dan 28 setelah perawatan. Hasil dari pengujian kuat tekan rata-rata benda uji disajikan pada Tabel 3 dan grafik pada Gambar 4.

Tabel 3. Hasil Kuat Tekan

NO

MODEL BETON

TEGANGAN (MPa)

7 HARI

14 HARI

28 HARI

1

Konvensional

19.56

23.67

28.44

2

Serat 0.75% NaOH 0.75M

14.44

15.89

18.33

3

Serat 0.75% NaOH 1M

16.89

19.00

22.89

4

Serat 0.75% NaOH 1.25M

19.33

24.11

27.67

Gambar 4. Perkembangan Nilai Kuat Tekan Beton

Dari grafik di atas dapat disimpulkan bahwa beton dengan campuran serat sabut kelapa setelah dialkalisasi tidak berhasil meningkatkan kuat tekan beton. Namun, dari semua hasil pengetesan yang dilakukan didapatkan bahwa dengan konsentrasi NaOH lebih tinggi, yakni 1.25M, menghasilkan pengaruh yang lebih baik pada kuat tekan beton dibandingkan dengan konsentrasi 1M dan 0.75M. Adapun nilai selisih dari beton dengan serat yang dicampur larutan NaOH 0.75M, 1M dan 1.25M berturut-turut adalah 36%, 20% dan 3%.

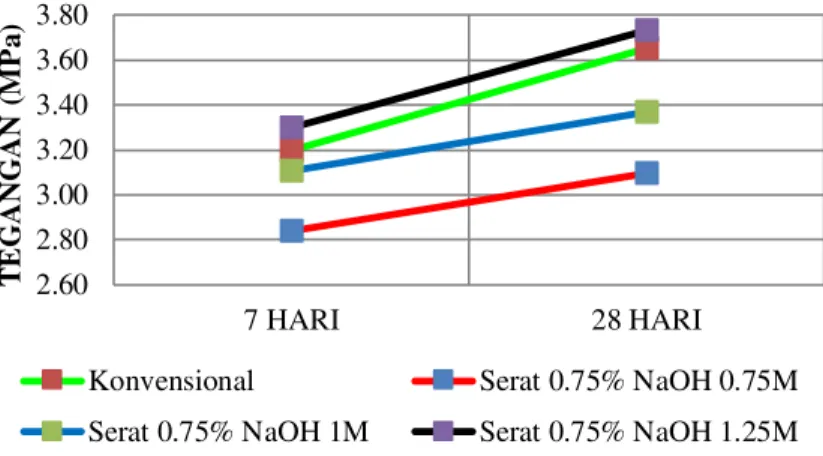

Sedangkan untuk pengujian kuat lentur dilakukan juga pada umur hari ke-7 dan 28 setelah perawatan. Hasil dari pengujian kuat lentur rata-rata benda uji disajikan pada Tabel 4 dan grafik pada Gambar 5.

Tabel 4. Hasil Kuat Lentur

NO

MODEL BETON

KUAT LENTUR RATA-R ATA (MPa)7 HARI

28 HARI

1

Konvensional

3.20

3.65

2

Serat 0.75% NaOH 0.75M

2.84

3.09

3

Serat 0.75% NaOH 1M

3.11

3.37

4

Serat 0.75% NaOH 1.25M

3.30

3.73

0.00 10.00 20.00 30.007 HARI 14 HARI 28 HARI

T E G A N G A N ( M P a )

Konvensional Serat 0.75% NaOH 0.75M

6 Gambar 5.Perkembangan Nilai Kuat Lentur Beton

Dari grafik kuat lentur diatas, didapatkan hasil bahwa beton fiber dengan alkalisasi 1.25M mampu memberikan kuat lentur yang lebih baik daripada beton konvensional sebesar 2.2%. Sedangkan untuk beton fiber dengan alkalisasi 0.75M dan 1M, memiliki nilai kuat lentur di bawah beton konvensional sebesar 15.3% dan 7.6%. Selisih kekuatan antara beton fiber alkalisasi 1.25M dengan beton fiber alkalisasi 0.75M adalah 17.16%, sedangkan selisih kekuatan antara beton fiber alkalisasi 1.25M dengan beton fiber alkalisasi 1M adalah 9.65%.

4.3. Pengaruh Alkalisasi pada Serat Sabut Kelapa

Hasil perlakuan alkalisasi pada serat sabut kelapa dapat meningkatkan kekuatan dari serat tersebut.Hal ini terbukti dari hasil nilai kuat tekan dan kuat lentur beton yang dapat dilihat pada Gambar 6 dan Gambar 7.

Gambar 6. Perbandingan Nilai Kuat Tekan

Gambar 7. Perbandingan Nilai Kuat Lentur

2.60 2.80 3.00 3.20 3.40 3.60 3.80 7 HARI 28 HARI T E G AN G AN ( M P a )

Konvensional Serat 0.75% NaOH 0.75M

Serat 0.75% NaOH 1M Serat 0.75% NaOH 1.25M

28.44 18.33 22.89 27.67 0 10 20 30 TANPA NaOH NaOH 0.75M NaOH 1M NaOH 1.25M K u a t T e ka n ( M P a ) Beton Serat SERAT 0,750% 3.65 3.09 3.37 3.73 0 2 4 TANPA NaOH NaOH 0.75M NaOH 1M NaOH 1.25M K u a t L e n tu r (M P a ) Beton Serat

Nilai Kuat Tarik

7 Sabut kelapa dengan perlakuan alkalisasi hasilnya lebih rendah dengan sabut kelapa tanpa perlakuan alkalisasi dalam hal kuat tekannya. Sedangkan dalam hal kuat lentur, sabut dengan perlakuan alkalisasi sebesar 1.25M memberikan tambahan kuat lentur sebanyak 2.2%.

5.

KESIMPULAN

5.1. KesimpulanDari hasil pengujian dan analisa hasil, penelitian tentang pengaruh penambahan serat sabut kelapa terhadap kuat tekan dan kuat lentur beton, maka dapat ditarik beberapa kesimpulan yaitu :

1. Kuat tekan beton konvensional masih lebih tinggi daripada beton fiber hingga cakupan umur 28 hari. Namun, dari data, didapatkan bahwa dengan penambahan persentase soda api ke dalam campuran beton fiber, meningkatkan kuat tekannya.

2. Beton fiber dengan alkalisasi 1.25M memiliki kuat lentur yang lebih tinggi daripada beton konvensional.

3. Ditinjau dari workability, semakin tinggi molaritas larutan NaOH pada sabut dalam adukan beton maka kelecakan dari campuran beton akan semakin meningkat.

5.2. Saran

1. Perlu dilakuan penelitian lebih lanjut dalam menvariasi persentase larutan alkali sodium hidroksida yang digunakan. Sangat dianjurkan, variasi yang dipakai adalah 1.25M dan 1.25M ke atas. 2. Sebaiknya kadar air yang terkandung di dalam adukan beton dilakukan pengontrolan yang lebih

teliti lagi agar hasil yang dicapai maksimal dan dapat dibandingkan antara beton serat dan beton konvesional.

3. Sebaiknya kadar serat dalam beton yang semula terhadap volume beton diubah menjadi terhadap berat semen untuk mempermudah pengaplikasian.

4. Pengetesan kuat tekan dan lentur sebaiknya diperpanjang, tidak hanya hingga umur 28 hari, namun 56 hari, karena didapatkan bahwa hingga umur ke 28, kondisi bagian dalam beton fiber masih tidak sepenuhnya kering.

6. DAFTAR PUSTAKA

Asasutjarita, C., Hirunlabha, J., Khedarid, J., Charoenvaia, S., Zeghmatib, B., Cheul, S.U. (2007).

Development of Coconut Coir-based Lightweight Cement Board. Construction Building Material.

Vol. 21, No. 2, 277-288.

Brown, R., Shukla, A. & Natarajan, K.R., 2002. Fiber Reinforcement of Concrete Structures.

'DQLHO - , $KPDG 6 + $URFNLDVDP\ 0 %DOO + 3 %DWVRQ * % &ULVZHOO 0 ( « =ROOR 5 F. (2002). State-of-the-Art Report on Fiber Reinforced Concrete Reported by ACI Committee 544. Hashim, M.Y., Roslan, M.N., Amin, A.M., Zaidi, A.M.A., & Ariffin, S., (2012). Mercerization

7UHDWPHQW 3DUDPHWHU (IIHFW RQ 1DWXUDO )LEHU 5HLQIRUFHG 3RO\PHU 0DWUL[ &RPSRVLWHß $ %ULHI

Review. World Academy of Science, Engineering and Technology, 68, pp.1638±1644.

Karthikeyan, A., Balamurugan, K., Kalpana, A. (2013). The New Approach to Improve the Impact Property of Coconut Fiber Reinforced Epoxy Composites Using Sodium Laulryl Sulfate Treatment . Journal of Scientific & Industrial Research. Vol. 72, No. 1, 132-136.

Mahmud, Z. dan Ferry, Y., (2005), Prospek Pengolahan Hasil Samping Buah Kelapa, Pusat Penelitian dan Pengembangan Perkebunan, Indonesian Center for Estate Crops and Development, Jurnal Perspektif, Volume 4 Nomor 2, 55 ± 63.

Mahmud, Z. dan Yulius, D. A. N. (2004). Prospek Pengolahan Hasil Samping Buah Kelapa, (1), 55± 63.

Maryanti B., Sonief A, Wahyudi S. (2011). Pengaruh Alkalisasi Komposit Serat Kelapa-Poliester terhadap Kekuatan Tarik. Jurnal Rekayasa Mesin Vol.2, No.2.

Suhardiyono, L., (1989). Tanaman Kelapa Budidaya dan Pemanfaatannya. Kanisius. Hal 160-161, Yogyakarta