2.1. Sejarah Perusahaan

PT. Central Proteina Prima merupakan anak perusahaan dari Charoen Pokphand Overseas Investment Co, Ltd. Hongkong, yang mulai berdiri pada tahun 1953. Pada saat itu perusahaan ini bernama PT. Charoen Pokphand Indonesia dan pada tahun 2008 perusahaan ini berganti nama menjadi PT. Central Proteina Prima . PT. Charoen Pokphand Indonesia berfasilitas PMA (Penanaman Modal Asing) dan pertama sekali didirikan di Jakarta atas izin Pemerintah Republik Indonesia dengan Surat Keputusan Menteri Perindustrian Republik Indonesia No. 616/M/XI/1971 tanggal 29 november 1971. perusahaan ini mulai beroperasi secara komersil pada tahun 1972 dengan kapasitas produksi 20.000 ton per tahun. Perusahaan ini merupakan industri yang memproduksi pakan ternak udang dan ikan.

Seiring dengan meningkatnya kebutuhan akan pakan ternak, maka PT. Charoen Pokphand Indonesia semakin memperluas kegiatan usahanya dengan mendirikan pabrik baru di Surabaya pada tahun 1976. Tiga tahun kemudian pabrik baru juga didirikan di Medan.

Dengan demikian PT. Central ProteinaPrima hingga saat ini telah menjadi produsen pakan ternak terkemuka di Indonesia dengan jaringan pabrik produksi, fasilitas penelitian serta pusat-pusat pembibitan unggas yang tersebar di Jakarta, Surabaya dan Medan.

2.2. Ruang Lingkup Bidang Usaha

PT. Central ProteinaPrima menghasilkan berbagai jenis makanan ternak, yaitu makanan ayam (unggas), ikan, dan udang. Sistem produksi pada PT. Central ProteinaPrima cabang Medan-Tanjung Morawa di bagi menjadi 2 (dua) divisi, yaitu: 1. Farming Division(Divisi Pertanian)

Divisi ini membuka usaha perkembangbiakan hewan, pembuatan pakan ternak serta pemasarannya.Divisi ini berlokasi di Kawasan Industri Medan (KIM) Mabar, Medan.

2. Aqua Culture Division(Divisi Pengembangan Pertambakan)

Kecamatan Medan Amplas. Pabrik ini dibangun di atas tanah seluas 17.595 m2.

Lokasi ini sengaja dipilih karena sangat strategis dan berada di tepi jalan Tol Antar Lintas Sumatera dan tepat di sebelah kanan pintu Tol Medan- Tanjung Morawa. Kecermatan dalam memilih lokasi ini sangat membantu untuk memudahkan pengiriman barang keluar kota.

2.4. Daerah Pemasaran

PT. Central ProteinaPrima Cabang Medan- Tanjung Morawa tidak hanya mendistribusikan produk pakan udang dan ikannya untuk memenuhi kebutuhan dalam negeri saja, tetapi termasuk ke lintas negara.Daerah pemasaran untuk daerah dalam negeri melingkupi Sumatera Utara, Aceh, dan Riau dengan kapasitas pemasaran 60%. Sementara 40% untuk untuk pemasaran keluar negeri dipasarkan ke negara Malaysia, Jepang, dan Amerika Serikat. Untuk daerah pemasaran dalam negeri, dibagi atas 4 daerah, yaitu: 1. Daerah I, mencakup:

a. Daerah Langkat I, meliputi daerah Karang Gading, Selotong, Secanggang, dan Tanjung Ibus.

b. Daerah Langkat II, meliputi daerah Kuala Serapu, Berandan, Pangkalan Susu, Besitang, dan Gebang.

Perbaungan, dan Pantai Labu 3. Daerah III, mencakup:

a. Daerah Asahan I, meliputi Batu Bara, Bedagai, dan Sei Buah

b. Daerah Asahan II, meliputi daerah bengkalis (Riau), Sibolga, Tanjung Balai, Tanjung Leidong, dan Kuala Tanjung.

4. Daerah IV, mencakup:

Daerah Propinsi Aceh, yaitu Pidie, Bireun, Langsa, Aceh Timur, Aceh Selatan, Aceh Utara, Aceh Barat, Aceh Barat Daya, dan Aceh Besar.

2.5. Dampak Ekonomi, Sosial dan Budaya terhadap Lingkungan

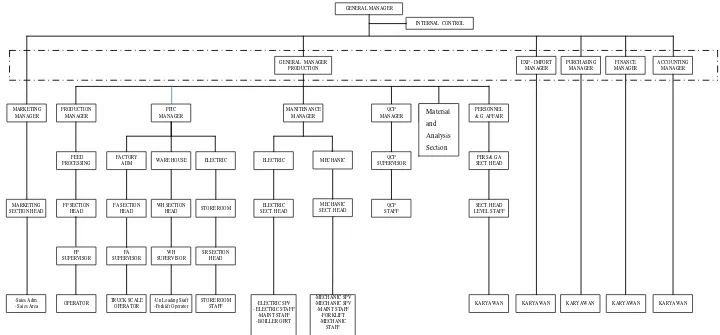

2.6. Organisasi dan Manajemen

Organisasi adalah struktur dengan bagian-bagian yang saling berhubungan dan saling mempengaruhi karena adanya hubungan secara keseluruhan.Dipandang dari fungsinya, organisasi adalah pengelompokan dan pengurutan dari berbagai aktifitas, penunjukkan orang-orang untuk mengerjakan aktifitas tersebut.

Manajemen adalah suatu proses yang melibatkan perencanaan, pengorganisasian, dan pengawasan dari sumber daya yang ada untuk mendapatkan suatu tujuan yang diinginkan. Sumber daya haruslah dapat dikelola dengan baik dalam sistem organisasi yang tepat agar tercipta kerja sama yang baik dalam mencapai tujuan yang diinginkan.

Struktur organisasi merupakan gambaran skematis tentang hubungan atau kerjasama orang-orang yang menggerakkan dan berada dalam suatu organisasi. Adanya organisasi akan mengakibatkan setiap tugas dan kegiatan dapat didistribusikan dan dilakukan oleh setiap anggota kelompok secara efisien dan efektif sehingga tujuan yang telah ditetapkan dapat tercapai. Adanya struktur organisasi dan uraian tugas yang telah ditetapkan akan menciptakan suasana kerja yang baik karena akan terhindar dari tumpang tindih dalam perintah dan tanggung jawab.

orang-masing.

Struktur organisasi perusahaan PT. Central ProteinaPrima adalah bentuk lini dan staff fungsional, dimana pucuk pimpinan dibantu oleh staf pimpinan ahli dengan tugas sebagai pembantu pucuk pimpinan dalam menjalankan roda organisasi. Pimpinan bagian di tiap bidang dapat memerintah dan meminta pertanggungjawaban dari semua pimpinan bagian pelaksana yang ada sepanjang menyangkut bidang kerjanya.

Hubungan fungsional adalah hubungan kerja dengan pembagian tugas yang dilakukan menurut fungsi-fungsi tugas yang diberikan perusahaan. Hubungan fungsional yang terdapat pada perusahaan ini, yaitu di bawah General Manager ada lima bagian tugas yang diberikan berdasarkan fungsinya (General Manager Production, Export-Import Manager, Purchasing Manager, Finance Manager, Accounting Manager).

Hubungan lini yang terlihat pada perusahaan tersebut yaitu dari pimpinan tertinggi sampai pada karyawan, yaitu dari Inernal Control kepada General Manager, General Manager ProductionkepadaGeneral Manager, Export-Import ManagerkepadaGeneral Manager, Purchasing ManagerkepadaGeneral Manager, Finance ManagerkepadaGeneral Manager, Accounting ManagerkepadaGeneral Manager, dan seterusnya.

PERSONNEL

- Sales Area KARYAWAN KARYAWAN KARYAWAN KARYAWAN

Gambar 2.1. Struktur Organisasi PT. Central Proteina Prima Tbk Material

Uraian tugas dan tanggungjawab pada beberapa bagian pimpinan dan staff dari masing–masing jabatan

yang ada di PT. Central Proteina Prima adalah sebagai berikut : 1. General Manager

General Managermerupakan pucuk pimpinan tertinggi di dalam perusahaanyang bertanggung jawab atas semua aktivitas yang ada di perusahaan danmemegang wewenang dalam memutuskan setiap kebijaksanaan perusahaan.Maju mundurnya perusahaan tergantung pada sistem kepemimpinan yang dibawakannya. General Manager bertanggungjawab kepada vice presidentyang berkedudukan di pusat (Jakarta).

Tugas :

a. Mengkoordinasi penyusunan perencanaan anggaran belanja tahunan. b. Menandatangani dan mengecek dokumen formulir dan laporan sesuai

dengan prosedur yang berlaku.

c. Mengelola seluruh produksi yang dikirim dari pabrik sesuai dengan kapasitas optimal pabrik dan menghasilkan produk yang berkualitas sesuai dengan standar yang telah ditetapkan (nasional maupun internasional). d. Menetapkan langkah–langkah pokok dalam melaksanakan kebijaksanaan

perusahaan dan sasaran–sasaran perusahaan.

f. Mengadakan hubungan kerja dengan pihak luar perusahaan, baik pihak swasta maupun pemerintah.

Tanggungjawab :

a. General Managerbertanggungjawab terhadap direksi dalam memberikan bimbingan/pelatihan kepada anak buah guna mencapai tingkat batas minimum kemampuan yang diperlukan bagi teamnya dan mendisiplinkan anak buahnya sesuai dengan ketentuan/peraturan yang berlaku di perusahaan.

2. Internal Control

Internal Control ini berkedudukan di pusat (Jakarta) dan biasanya diterjunkan langsung ke perusahaan berdasarkan instruksi vice president dari Jakarta, yang biasanya 4 kali dalam setahun.

Tugas:

a. Memeriksa dan mengawasi kegiatan perusahaan ataupun setiap tindakan yang dilakukan oleh direktur utama maupun para manajer.

Tanggungjawab:

a. Dalam operasional perusahaan, internal control berfungsi sebagai stafahli yang berwenang untuk memberikan saran–saran bagi perkembangan kemajuan perusahaan.

3. Marketing Manager

Tugas dari marketing manager adalah sebagai berikut :

harga, pendistribusian, dan promosi produk yang telah dipasarkan sertaproduk yang akan dipasarkan

b. Mengadakan penelitian pasar untuk mengetahui tingkat kebutuhankonsumen, marketing share, dan tingkat persaingan sehingga dapatditentukan kebijaksanaan atau rencana jumlah penjualan.

c. Meneliti kondisi produk yang berada di pasar. Tanggungjawab:

a. Bertanggungjawab atas kelancaran penjualan dan tercapainya target penjualan.

b. Bertanggung jawab kepada pemimpin perusahaan untuk melaporkan mengenai hasil penjualan baik secara lisan maupun tulisan.

4. Production Manager

Tugas dari Production Manager ini adalah :

a. Mengawasi dan merencanakan produksi agar sesuai dengan spesifikasi dan standar mutu yang telah ditentukan.

b. Mengawasi dan mengevaluasi kegiatan produksi untuk mendeteksikekurangan dan penyimpangan sehingga dapat dilakukan perbaikan.

Tanggungjawab:

Bertanggung jawabatas seluruh pelaksanaan kegiatan produksi. 5. Export Import Manager

terlebih dahulu memeriksa barang–barang tersebut apakah ada yang rusakatau hilang.

6. Purchasing Manager

Tugas dari Purchasing manageradalah :

a. Mengkordinir seluruh aktivitas yang berhubungan dengan pembelian,penyimpanan, dan pendistribusian bahan–bahan yang dipergunakan olehperusahaan.

b. Merencanakan sistem pengadaan dan persediaan bahan.

c. Mempersiapkan permintaan kebutuhan bahan, dan menetapkan hargastandar bahan.

Tanggungjawab:

a. Bertanggung jawab atas seluruh proses pembelian, penyimpanan, dan segala sesuatu dalam proses pendistribusian bahan baku.

7. Finance Manager

Finance Manager bertugas untuk :

a. Merencanakan dan mengawasi pelaksanaan keuangan perusahaan.

b. Memeriksa dan menganalisa semua transaksi keuangna baik pemasukanmaupun pengeluaran.

c. Memeriksa dan menganalisa semua transaksi keuangan baik pemasukanmaupun pengeluaran.

d. Menerima order dari bagian marketing.

Tanggungjawab:

Finance Managerbertanggung jawab dalampengkoordiniran pemasukan dan pegeluaran keuangan perusahaan.

8. Accounting Manager

Tugas yang dibebankan kepada Accounting Manageradalah :

a. Mengkoordinir seluruh kegiatan pencatatan mengenai pembukuan dankekayaan perusahaan, baik keluar maupun kedalam perusahaan.

b. Menyusun dan memeriksa laporan realisasi anggaran bulanan, tri wulan, tahunan maupun insidentil.

Tanggungjawab:

Accounting Managerbertanggung jawab dalam hal pembukuan terhadap anggaran yang dikeluarkan oleh perusahaan.

9. Marketing Section Head

Marketing Section Headbertugas untuk :

a. Melakukan riset dan penelitian terhadap kebutuhan konsumen akan jenis produk yang diminati.

b. Melakukan riset dan penelitian kemungkinan adanya peluang pasar baru dibeberapa lokasi daerah pemasaran.

c. Bertanggung jawab atas distribusi produk ke beberapa daerah pemasaran. d. Menyusun laporan penjualan produk dari beberapa daerah pemasaran. Tanggungjawab:

10. Quality Control Production Manager

Tugas–tugas yang dibebankan kepada Quality Control Production Manageradalah :

a. Melakukan pengawasan terhadap mutu bahan baku hingga menjadi produk jadi.

b. Mengendalikan standar penggunaan bahan yang telah ditetapkan.

c. Melakukan analisa dan perbandingan mutu terhadap produk sejenis dariperusahaan saingan.

d. Mengadakan riset terhadap proyek–proyek pengembangan mutu produkdan jenis produk.

Tanggungjawab:

Quality Control Production Manager bertanggung jawab dalampengawasan, terhadap mutu bahan baku.

11. PPIC Manager

Tugas – tugas dari PPIC Manager adalah sebagai berikut :

a. Mengkordinir dan mengawasi seluruh bagian pengolahan yang ada dilantai pabrik, agar pelaksanaan kegiatan sesuai dengan rencana.

b. Melakukan perencanaan pekerjaan dan waktu produksi. c. Mengkordinir pembagian tugas bawahannya.

d. Merencanakan pemakaian bahan baku, bahan tambahan dan bahanpenolong.

Tanggungjawab:

PPIC Managerbertanggung jawab dalam mengkordinir dan mengawasi seluruh bagian produksi.

12. Personnel And General Affair (Ga)

Personnel And General Affair (Ga) adalah kepala administrasi bagian umum yang mengurus pelaksanaan kerja bagian umum dan personalia. Adapuntugas– tugasnya adalah sebagai berikut :

a. Mengawasi rencana dan pelaksanaan program pelayanan umum danpemeliharaan lokasi pabrik, meliputi perencanaan dan pembangunanbangunan baru, rehabilitasi dan sarana lain, perawatan taman, lingkunganserta kebersihan kantor dan pelayanan.

b. Mengawasi tugas–tugas penyelesaian izin dan rekomendasi dari instansipemerintah yang berwenang yang wajib dimiliki perusahaan

c. Mengawasi aktivitas sehari-hari yang berhubungan dengan fungsiadministrasi personalia, hubungan dengan tamu.

d. Menangani dan menyelesaikan masalah yang berhubungan dengankepersonaliaan baik intern maupun ekstern serta mempersiapkan data–datadan formulir-formulir yang dibutuhkan untuk memproses hal–hal yangberkaitan dengan kepersonaliaan baik informatif maupun administratif.

f. Menyiapkan surat–surat dan dokumen yang diperlukan sehubungandengan tugas–tugas personalia dan membuat agendanya sertamengirimkannya ke alamat yang dituju.

g. Menyelesaian administrasi dalam hubungannya dengan prosedurpenerimaan karyawan, promosi, pengalihan tugas, penilaian prestasi kerja, memberhentian karyawan, serta kontrak kerja karyawan.

h. Melaksanakan program kerja Jamsostek serta membuat laporanadministrasi lainnya yang berkaitan dengan semua masalah Astektermasuk Claim kepada Perum Astek.

i. Menjalankan kebijaksanaan dan prosedur serta mengerjakan danmerapikan data Personal Information System yang telah ditetapkan olehHuman Resources Departement Kantor Pusat Jakarta.

j. Membuat laporan perhitungan gaji, upah lembur, tunjangan karyawan dan semua yang berhubungan dengan pendapat karyawan dan hak karyawan. k. Memelihara dan menjaga hubungan baik dengan semua departemen

sertainstansi dan serikat kerja. Tanggungjawab:

Personnel And General Affair (Ga)bertanggung jawab dalam seluruh bagian administrasi perusahaan.

13. Material and Analysis Section Head Tugas–tugasnya adalah:

b. Melakukan analisa dan kontrol terhadapa bahan baku, bahansetengah jadi dan produk jadi.

Tanggungjawab:

Material and Analysis Section Headbertanggung jawab dalammenyusun laporan hasil analisa bahan baku, bahan setengah jadi dan produk Quality Control Head.

14. Feed Production Supervisor

Feed Production Supervisor bertugas :

a. Mengendalikan persediaan bahan baku, bahan tambahan, bahanpenolong. b. Mengendalikan persediaan barang jadi.

c. Menentukan jenis produk yang akan diproduksi setiap hari. Tanggungjawab:

Feed Production Supervisorbertanggung jawab dalam pengendalian bahan baku, bahan tambahan dan bahan penolong yang akan diproduksi setiap harinya.

15. Maintenance Manager

Maintenance Managerbertugas:

a. Menjamin kelancaran operasi mesin secara keseluruhan.

b. Melakukan pemeriksaan dan perawatan mesin–mesin produksi.

Tanggungjawab:

Maintenance Managerbertanggung jawab dalampemeriksaan dan perawatan mesin–mesin produksi perusahaan.

16. Factory Administration

Tugas–tugas yang dibebankan kepadanya adalah sebagai berikut:

a. Mengawasi dan mencatat kegiatan pemasukan dan pengeluaranbarang dari dan ke gudang. Barang–barang ini termasuk bahan baku,bahan tambahan, bahan penolong serta produk jadi.

b. Mengontrol keadaan bahan baku, bahan tambahan, bahan penolongserta produk jadi.

c. Bertanggungjawab atas kerusakan bahan baku, bahan tambahan,bahan penolong serta produk jadi.

d. Membuat laporan persediaan bahan baku, bahan tambahan, bahanpenolong serta produk jadi.

Tanggungjawab:

Factory Administration bertanggung jawab dalammengawasi dan mencatat kegiatan pemasukan dan pengeluaranbarang dari dan ke gudang.

17. Section Hed Level Staff

Section Hed Level Staff (SHLS) membantu tugas–tugas yang dibebankankepada Personel and GA Head antara lain adalah:

b. Melaksanakan tugas bagian umum yang berkaitan dengan pelayanankepada semua departemen seperti perbaikan lampu, air, AC, meja,kursi, kebersihan ruangan dan lain–lain.

c. Memeriksa dan meneliti jam kerja lembur supir serta mengoreksimelalui catatan absensi setiap bulannya.

d. Melakukan pengaturan serta pengawasan terhadap kerja office boy dalam tugasnya sehari–hari.

e. Mengumpulkan kartu absensi dan membagikannya kepada semuadepartemen setiap awal bulannya.

f. Pengurusan kenderaan, misalnya reparasi. g. Membuat laporan telepon untuk setiap bulannya. Tanggungjawab:

Section Hed Level Staff (SHLS)bertanggung jawab dalampelayanankepada semua bagian departemen perusahaan.

18. Sales Administration

Sales Administration bertugas untuk:

a. Mencatat data–data penjualan produk dari setiap daerah pemasaran dan menyusun laporan hasil penjualan produk setiap bulannya.

Tanggungjawab:

Sales Administrationbertanggung jawab dalam setiap pendistribusian yang dilakukan oleh perusahaan.

19. Sales Area I

Tugas dari Sales Area I adalah melakukan kegiatan daerah pemasaran(riset pasar, melakukan promosi, dan lain–lain) untuk pemasaran Area I.

Tanggungjawab:

Sales Area Ibertanggung jawab dalam memantau proses pemasaran pada area I perusahaan.

20. Sales Area II

Tugas dari Sales Area II adalah melakukan kegiatan pemasaran untukpemasaran Area II.

Tanggungjawab:

Sales Area II bertanggungjawab dalam memantau proses pemasaran pada area II perusahaan.

21. Sales Area III

Tugas dari Sales Area III adalah melakukan kegiatan pemasaran untukpemasaran Area III.

Tanggungjawab:

23. Karyawan

Karyawan merupakan pelaksana harian kegiatan–kegiatan perusahaan sesuaidengan pengarahan atasannya dan sesuai dengan bidangnya masing– masing.

Tanggungjawab:

Karyawan bertanggung jawab dalam melakukan fungsinya disetiap bagian departemen sesuai dengan yang ditugaskan oleh perusahaan.

2.7. Proses Produksi

Proses produksi adalah serangkaian kegiatan berupa cara, metode dan teknik untuk menciptakan atau meningkatkan nilai tambah suatu barang atau jasa dengan menggunakan sumber-sumber daya berupa tenaga kerja, mesin, bahan baku dan modal yang ada.

Berdasarkan jumlah produk yang dihasilkan, proses produksi dapat dibedakan menjadi tiga tipe. Adapun ketiga tipe tersebut adalah:

1. Tipe Job Shop(Proses Produksi berdasarkan Pemesanan)

2. Batch Production

Merupakan proses produksi yang bekerja berdasarkan keinginan atau kebutuhan konsumen. Pada proses produksi seperti ini, suatu pabrik memiliki kemampuan untuk menghasilkan produk pada laju produksi dalam suatu jumlah tertentu yang memungkinkan untuk mengadakan persediaan, dan kemudian merubah proses produksi untuk menghasilkan macam produk yang lain. Mesin atau peralatan dirancang mengarah pada tipe general purpose machine tetapi untuk produksi dengan laju yang tinggi.

3. Mass Production

Mass production dilakukan untuk menghasilkan produk dalam jumlah yang besar tetapi relatif sejenis.Mesin dan peralatan yang digunakan dirancang untuk mampu menghasilkan produk dengan produksi tinggi yaitu dengan tipe special purpose.Disisi lain, keterampilan berproduksi dari manusia dialihkan ke mesin sehingga tidak terlalu membutuhkan skill yang tinggi dari operator. Jenis proses produksi PT. Central Proteina Prima adalah tipe batch production, karena proses produksi dilakukan berdasarkan keinginan dan kebutuhan konsumen dimana volume dan laju produksinya tinggi.

2.7.1. Standar Mutu Bahan/ Produk

Pengecekan dan pengawasan oleh bagian Quality Control dilakukan mulai dari bahan baku sampai produk jadi sehingga kualitasnya tetap terjaga.

2.7.2. Bahan yang Digunakan

Ikan dan udang merupakan hewan yang sangat menguntungkan untuk peternakan, karena merupakan makanan yang bergizi tinggi sehingga selalu di cari sebagai bahan untuk lauk-pauk. Untuk memproduksi pakan ini, perusahaan mengolah berbagai bahan baku serta bahan-bahan tambahan lainnya sehingga menghasilkan makanan yang berkualitas.

Bahan-bahan yang digunakan dalam pembuatan makanan ini harus senantiasa di jaga agar jangan sampai rusak dan perlu pengawasan yang cermat, sehingga tidak akan mengecewakan pembelinya. Adapun bahan-bahan yang diperlukan diperoleh dari dalam dan luar negeri.

2.7.2.1. Bahan Baku

Bahan baku adalah bahan utama yang digunakan dalam proses produksi dan berperan penting dalam penentuan mutu produk dengan komposisi persentase yang tinggi dan merupakan bahan yang membentuk bagian integral dari suatu produk jadi. Bahan baku yang digunakan adalah:

1.Jagung

2. Dedak

Dedak yang digunakan dibedakan atas dua jenis yaitu dedak beras dan dedak gandum.Dedak beras dibedakan atas dua jenis yaitu dedak halus dan dedak kasar. Dedak halus merupakan kulit ari beras yang diperoleh dari proses penyosohan beras. Sedangkan dedak kasar merupakan hasil hancuran padi.Pada dedak gandum yang digunakan adalah whaet pollard, yaitu dedak yang berasal dari kulit ari gandum.

3. Bungkil kacang kedelai disebut juga Soya Bean Meal (SBM). SBM mengandung nilai protein yang tinggi, karena didalamnya terkandung asam amino lisin, yaitu asam amino yang paling essensial diantara asam-asam amino yang lainnya.

4. Tepung ikan

Tepung ikan merupakan hasil dari pengolahan ikan yang diolah menjadi tepung.Kandungan tepung ikan meliputi protein, lemak dan juga kalsium. 5. Tepung daging dan tulang disebut juga Meat Bone Meal (MBM).

Tepung daging dan tulang merupakan hasil pengolahan dari daging yang diolah menjadi tepung. MBM ini mengandung protein, lemak dan juga kalsium.

6. Tepung terigu digunakan sebagai sumber karbohidrat bagi udang.

2.7.2.2. Bahan Tambahan

Bahan tambahan adalah bahan yang dibutuhkan guna menyelesaikan suatu produk, tetapi pemakaiannya sangat sedikit atau cukup kompleks yang dapat mempengaruhi kualitas produk. Adapun bahan tambahan yang digunakan adalah: 1. Garam dan mineral, seperti sodium, pig minera, dan poultry mineral

2. Vitamin, seperti lysine, luprosi, dan finase 3. Minyak nabati, seperti canola oil, dan palm oil 4. Zat aditif, seperti tapioca

5. Bahan liquid, seperti rhodimet dan choline Cl

2.7.2.3. Bahan Penolong

Bahan penolong adalah bahan yang tidak tampak dalam produk jadi. Tetapi hanya menolong proses produksi agar berjalan dengan lancar dan digunakan sebagai pelengkap produk saja. Adapun bahan penolong yang digunakan adalah:

1. Solar sebagai bahan bakar. 2. Air.

3. Karung plastik sebagai pembungkus produk. 4. Benang jahit digunakan untuk menjahit karung.

5. Stiker atau cap pabrik.

2.7.3. Uraian Proses Produksi

Proses pembuatan makanan udang oleh PT. Central Proteina Prima dilkukan dengan dua line produksi. Adapun tahapan-tahan proses dalam memproduksi makanan udang adalah:

1. Penuangan (Intake)

Penuangan bahan dilakukan secara manual melalui intake I dan intake II. Bahan baku yang halus seperti tepung terigu dan remix (dust) yang merupakan sisa hasil pengayakan pellet yang kasar (undersize)dituang pada intake I, sedangkan bahan baku yang kasar seperti tepung ikan, bungkil kacang kedelai, tepung kepala udang, dan tepung cumi-cumi dituang pada intake II.

Bahan baku yang dituangkan pada intake I langsung dibawa ke bucket elevator (tabung lift) setinggi 17,5 meter dengan chain conveyor(lantai konveyor)dan kemudian masuk kedalam spout magnet dengan menggunakan pipa gravitasi. Bahan baku ini dibawa ke rotary distributor dengan screw conveyor (sekrup konveyor) lalu diisikan ke tempat(bin)penampungan.

Tempatpenampungan bahan baku ada 12 buah dengan kapasitas masing-masing 4 ton. Masing-masing-masing bahan baku yang terdapat pada chain conveyor(lantai konveyor)penampungan ditimbang secara otomatis sampai menunjukkan berat dua ton. Kemudian campuran bahan baku yang ditimbang dibawa dengan screw conveyor (sekrup konveyor) ke bin vertical mixer (tempat penyampuran memanjang keatas) untuk selanjutnya dilakukan proses pengadukan. Tenaga kerja pada bagian aktivitas penuangan berjumlah 12 orang.

2. Pengadukan I

Campuran bahan baku seberat dua ton diaduk pada vertical mixer, yang berguna untuk mencampur bahan dari kedua intake (penuangan) agar tercampur rata. Waktu pengadukan dilakukan selama 10 menit. Setelah 10 menit, slide bin mixer dibuka dan hasil pengadukan dibawa melalui screw conveyor (sekrup konveyor), bucket elevator (tabung lift), pipa gravitasi ke hammer mill (mesin penggilingan) untuk selanjutnya dilakukan proses penggilangan.

Proses penggilingan dilakukan dengan hammer mill. Hasil penggilingan dibawa ke bucket elevator (tabung lift) setinggi 17,5 meter dengan pipa gravitasi kemudian dimasukkan ke mesinautomixer untuk dilakukan proses penghalusan lebih lanjut. Tenaga kerja pada bagian penggilingan berjumlah 6 orang.

4. Penghalusan

Hasil penggilingan kemudian dihaluskan lagi dengan mesinautomixer, yang berguna untuk membuat hasil gilingan lebih homogen dan lebih halus lagi sehingga bisa melewati ayakan 60mesh. Hasil penghalusan ini selanjutnya dibawa ke pengayakan dengan bucket elevator(tabung lift).

5. Pengayakan

Pada proses pengayakan adonan campuran bahan baku diayak dengan menggunakan jala 60mesh. Hasil ayakan tersebut dimasukkakan ke bin mixer horizontal(tempat penyampuran memanjang), sedangkan sisa ayakan (oversizer) di bawa ke hammer mill untuk dilakukan proses penggilingan kembali (regerinding) sampai melewati ayakan 60 mesh. Hasil ayakan dibawa ke bin mixer horizontal (tempat penyampuran memanjang) diaduk. Tenaga kerja pada bagian pengayakan berjumlah 6 orang.

6. Pengadukan II

ini di aduk sampain rata dengan mesinhorizontal mixer selama 15 menit. Kemudian pintu mesinslide di buka dan hasil adonan ditampung pada hopper (penampungan sementara), kemudian adonan dibawa ke bucket elevator (tabung lift) setinggi 27,5 meter adonan masuk ke penampungan bin pellet untuk dilakukan pembutiran melalui pipa gravitasi.

7. Pembutiran

Adonan campuran yang berada padapenampunganbin pellet di bawa ke mesin conditioner (pelembutan) dengan mesinscrew feeder untuk dipanaskan dengan steam (uap) dari mesinboiler. Pemanasan ini bertujuan untuk memudahkan proses pembutiran. Steam (uap) yang dimasukkan kedalam mesinconditioner suhunya berkisar antara 70-800C. Tekanan steam (uap) diatur dengan regulator system yang berkisar antara 4-5,2 kg/m2. Adonan kemudian dimasukkan ke mesin pellet mill melalui mesinscrew feeder untuk menghasilkan pellet. Tenaga kerja bagian pembutiran berjumlah 6 orang 8. Pematangan

9. Pengeringan

Pellet yang keluar dengan kadar air 15 % masuk ke pengeringan melalui rotary yang diputar oleh electromotor. Proses pengeringan dilakukan dengan dua tingkat, yaitu drier A dan B. Steam (uap)dialirkan dari boiler dengan tekanan berkisar 5 kg/m2, suhu maksimum drier 1250C. Udara panas dalam drier dihisap dengan menggunakan blower.

Setelah melewati drier A, pellet dimasukkan ke drier B dengan rotary feeder, yang mana proses dalam drier B sama dengan drier A. Jumlah kadar air yang berkurang mencapai 6 - 8 % setiap kali pengeringan dengan lama waktu berkisar antara 20 - 25 menit. Selanjutnya pellet yang telah dikeringkan dibawa ke mesin pendingin (cooler) dengan mengunakan screw conveyor(sekrup konveyor) Tenaga kerja bagian pengeringan berjumlah 6 orang.

10. Pendinginan

Proses pendinginan dilakukan dengan menghembuskan udara panas dan dihisap oleh blower melalui double cyclone (angin dua kali lipat) dan air lock(pengunci udara). Didalam cooler (pendingin) ditempakan blower pada setiap tingkat untuk mnyemprotkan udara dingin.Pellet yang keluar dari cooler diangkat kepengayakan melalui bucket elevator setinggi 25 meter, dengan pipa gravitasi dimasukkan ke pengayakan.

11. Pengayakan pellet

yang diinginkan.Pellet yang oversize dibawa kemesin penghancuran (crumble) sedangkan yang undersize ditampung didalam goni sebagai remix (digun/akan sebagai bahan baku lagi).

Pellet hasil pengayakan dibawa ke bin packing (tempat pengemasan) melalui pipa gravitasi. Apabila bin packing(tempat pengemasan) telah penuh, slide terbuka secara otomatis, kemudian pellet masuk ke mesindust seperator untuk dibersihkan dari abu. Udara dihembuskan dari blower yang mengakibatkan pellet turun ke bawah (kedalam bin timbangan) sedangkan abu naik dihisap blower melalui double cyclone. Tenaga kerja bagian pengayakan pellet berjumlah 6 orang.

12. Penghancuran (crumbeling)

Sisa ayakan yang oversize dibawa ke bin crumble dengan bucket elevator setinggi 24 meter. Proses penghancuran ini hanya dilakukan pada line dua. Dari bin crumbler, dengan menggunakan rotary distributor, sisa ayakan dibawa kemesin crumbler. Pellet hasil ayakan yang oversize dihancurkan dengan mesin penghancur (crumble machine) yang berguna untuk membuat makanan udang yang kecil yang disesuaikan dengan nomor pakan yang diinginkan.

Jenis crumbler dicurahkan ke bin packing melalui pipa gravitasi untuk dilakukan proses pengarungan (pengemasan). Apabila bin packing telah penuh, slide terbuka otomatis, lalu crumbler masuk masuk ke dust separator untuk dibersihkan dari abu. Udara dihembuskan dari blower yang menagkibatkan crumbler turun kebawah (ke dalam bin timbangan) sedangkan abu dihisap naik oleh blower melalui double cyclone.

13. Pengemasan

Produk jadi crumbler dan pellet yang berada dalam bin timbangan dicurahkan kedalam karung palstik sambil ditimbang secara otomatis, dengan berat netto 25 kg. Setelah pengarungan, produk jadi dibawa ke penjahitan karung melalui belt conveyor.Penjahitan karung dilakukan dengan mesin jahit karung (sewing machine).Selanjutnya produk jadi yang telah selesai dijahit diangkut ke gudang produk jadi dengan menggunakan forklift.Tenaga kerja pada bagian pengemasan berjumlah 12 orang.

2.8. Mesin dan Peralatan

2.8.1. Mesin

Mesin yang digunakan pada PT. Central Proteina Prima dapat dilihat sebagai berikut:

1. Mesin Penuangan (Intake)

Fungsi : Sebagai penuangan bahan baku ke bin penampungan Jumlah : 2 unit

Putaran : 1460 rpm

Daya : 7,5 HP

Tegangan : 380 Volt Faktor Kerja : 0,72 Kuat arus : 12A Kapasitas : 14 ton/jam

2. Mesin Pengaduk Vertikal (Vertical Mixer)

Fungsi : Mengaduk campuran bahan baku dari kedua intake Jumlah : 2 unit

Merek : STROMBERG 1505 - M Putaran : 1455 rpm

Daya : 15 HP

Tegangan : 380 Volt Faktor Kerja : 0,72 Kuat arus : 23,6A Kapasitas : 4,6 ton/jam 3. Mesin Penggiling I (Hammer Mill I)

Fungsi : Menggiling bahan baku yang kasar dari verticalmixer Jumlah : 2 unit

Merek : IDAH

Putaran : 2975 rpm

Daya : 152 HP

Faktor Kerja : 0,81 Kuat arus : 209,8A Kapasitas : 4 ton/jam

4. Mesin Penghalusan (Atomizer)

Fungsi : Memperhalus hasil gilingan cam Jumlah : 2 unit

Merek : COUNTERFLOW MATADOR

Putaran : 1470 rpm

Daya : 150 HP

Tegangan : 380 Volt Faktor Kerja : 0,81 Kuat arus : 209,8A Kapasitas : 3 ton/jam 5. Mesin Pengayakan Bahan Baku

Fungsi : Mengayak adonan campuran bahan baku Jumlah : 2 unit

Merek :ROTEX

Putaran : 1450 rpm

Daya : 5,5 HP

6. Mesin Konditioner (Conditioner Machine)

Merek : ROC 55 831EC Putaran : 1450 rpm

Daya : 20 HP

Tegangan : 380 Volt Faktor Kerja : 0,74 Kuat arus : 30,6A Kapasitas : 3,6 ton/jam

7. Mesin Pembutiran (Pellet Mill Machine)

Fungsi : Membentuk adonan campuran bahan menjadi pellet Jumlah : 4 unit

Merek : IDAH MACHINERY TAIWAN/PM SIL Putaran : 1450 rpm

Daya : 125 HP

Tegangan : 380 Volt Faktor Kerja : 0,84 Kuat arus : 168,6A Kapasitas : 3,5 ton/jam

8. Mesin Pematangan (Holding Bin Machine)

Fungsi : Mematangkan pellet sampai ke dalam Jumlah : 4 unit

Merek : CPM 3000

Putaran : 1450 rpm

Tegangan : 380 Volt Faktor Kerja : 0,84 Kuat arus : 168,6A Kapasitas : 3,5 ton/jam 9. Mesin Pengering (Dryer)

Fungsi : Mengeringkan/menurunkan kadar air Jumlah : 8 unit

Merek : YAMALOKE – HOREYWEL

Putaran : 1445 rpm

Daya : 10 HP

Tegangan : 380 Volt Faktor Kerja : 0,7 Kuat arus : 16,2A Kapasitas : 3 ton/jam

10.Mesin Pendinginan (Cooler Machine)

Fungsi : Mendinginkan pellet yang keluar dari mesin pengering Jumlah : 2 unit

Merek : CPM COOLER VERTICAL Putaran : 1450 rpm

Daya : 12 HP

Kapasitas : 2,8 ton/jam 11.Mesin Pengayakan Pellet

Fungsi : Menyaring pellet sesuai dengan ukuran yang diinginkan Jumlah : 4 unit

Merek : SIEMEN TEC 909 Putaran : 1490 rpm

Daya : 2,0 HP

Tegangan : 380 Volt Faktor Kerja : 0,79 Kuat arus : 2,9A Kapasitas : 3,5 ton/jam

12.Mesin Penghancur (Crumble Machine)

Fungsi : Menghancurkan sisa pellet yang oversize menjadi crumble Jumlah : 1 unit

Merek : CPM CRUMBLE

Putaran : 1450 rpm

Daya : 125 HP

Tegangan : 380 Volt Faktor Kerja : 0,84 Kuat arus : 168A Kapasitas : 4 ton/jam 13.Mesin Pengayakan Crumble

Jumlah : 1 unit

Merek : SIEMEN TEC 909 Putaran : 1490 rpm

Daya : 2,0 HP

Tegangan : 380 Volt Faktor Kerja : 0,7 Kuat arus : 2,9A Kapasitas : 3,5 ton/jam 14.Mesin Pengarungan Pellet

Fungsi : Menimbang dan mengisi pellet ke dalam karung Jumlah : 2 unit

Merek : ROTEX

Putaran : 1400 rpm

Daya : 0,5 HP

Tegangan : 380 Volt Faktor Kerja : 0,93 Kuat arus : 0,6A Kapasitas : 3,6 ton/jam 15.Mesin Pengarungan Crumble

Fungsi : Menimbang dan mengisi crumble ke dalam karung Jumlah : 1 unit

Daya : 0,5 HP Tegangan : 380 Volt Faktor Kerja : 0,93 Kuat arus : 0,6A Kapasitas : 3,6 ton/jam 16.Mesin Penjahit Karung

Fungsi : Menjahit karung plastik menjadi kemasan produk jadi Jumlah : 3 unit

Merek : NEW LONG

Daya : 200 watt Tegangan : 220 Volt Faktor Kerja : 0,9 Kuat arus : 1A

2.8.2. Peralatan

Peralatan yang digunakan untuk mendukung kelancaran proses produksi adalah

sebagai berikut:

1. Alat transportasi, yaitu peralatan yang digunakan untuk mengangkut bahan baku

maupun produk yang sudah menjadi makanan ternak. Adapun alat transportasi yang

digunakan adalah :

a. Chain Conveyor(lantai konveyor)

b. Bucket Elevator

c. Screw Conveyor(sekrup konveyor)

e. Belt Conveyor

Digunakan untuk mengangkut hasil produksi yang telah dikarungkan ke mesin

jahit.

f. Kereta Sorong

Digunakan untuk mengangkut bahan secara manual.

2.9. Jam Kerja

Untuk mencapai kinerja yang baik, maka perusahaan harus mengatur jam kerja

bagi para karyawannya. Jumlah jam kerja pada PT. Central Proteina Prima adalah lima

hari kerja dalam seminggu (senin s/d jumat) untuk bagian produksi dan non produksi,

sedangkan untuk bagian keamanan bekerja setiap hari (senin s/d minggu). Ketentuan jam

kerja karyawan pada PT. Central Proteina Prima dibagi atas:

1. Satu shift untuk bagian non produksi (8 jam sehari), dengan perincian:

a. Pukul 08.00 - 12.00 WIB Kerja Aktif

b. Pukul 12.00 - 13.00 WIB Istirahat

c. Pukul 13.00 - 17.00 WIB Kerja Aktif

2. Tiga shift untuk bagian produksi (24 jam sehari) dimana satu shift adalah 8

jam kerja dengan perincian:

a. Shift I : Pukul 08.00 - 16.00 WIB (1 jam istirahat)

b. Shift II : Pukul 16.00 - 00.00 WIB (1 jam istirahat)

c. Shift III : Pukul 00.00 - 08.00 WIB (1 jam istirahat)

3. Bagian keamanan (satpam) dibagi menjadi tiga kelompok dengan anggota tiap