BAB II TINJAUAN PUSTAKA

2.1 Baja Oxide Dispersion Strengthened (ODS)

Baja Oxide Dispersion Strengthened merupakan salah satu bahan material

maju yang diproyeksikan untuk digunakan pada sistem yang beroperasi pada suhu

tinggi seperti untuk kelongsong bahan bakar dan struktur reaktor nuklir fisi maju

(Generation IV Reactors), dan struktur reaktor nuklir fusi (Suryanarayana, 2001).

Beberapa jenis baja ODS yang dikembangkan, yaitu ODS austenitik dan

ODS feritik. Baja ODS austenitik merupakan baja Fe-Cr yang dikembangkan dengan

salah satu unsur pemadu adalah logam Nikel (Ni) sekitar 8% untuk membentuk fasa gamma (γ) sehingga memiliki struktur kristal FCC (Face-Centered Cubic). Material ini digunakan diantaranya sebagai mata pisau yang digunakan npada turbin gas.

Sedangkan baja ODS feritik merupakan baja Fe-Cr yang dikembangkan tanpa unsur pemadu logam nikel sehingga memiliki fasa alpha (α) dengan struktur kristal BCC (Body-Centered Cubic). Baja ODS feritik ini dikembangkan untuk penggunaan

ruang turbin, sensor dan pemanas dengan temperatur tinggi, komponen mesin diesel,

serta komponen sistem energi konversi lanjut. Partikel oksida merupakan partikel

keramik berukuran nano yang didispersikan pada baja ODS. Adapun tujuan dari

penambahan partikel ini yaitu sebagai penahan agar tidak terjadi deformasi ketika

baja ODS diaplikasikan pada temperatur tinggi (Dubiel, 1997).

Proses tersebut dikembangkan dengan teknik sebaran partikel-partikel

oksida halus secara merata pada kisi-kisi bahan. Material dengan teknik sebaran

partikel oksida ini memiliki keunggulan karena partikel-partikel oksida yang tersebar

menjadi impuritas didalam struktur material baja. Partikel-partikel oksida ini

berfungsi sebagai penjepit (pinning) yang menahan gerak dislokasi pada struktur

material baja (Rivai, 2012). Secara umum, penyebaran dispersi dapat memperkuat

logam dengan ikatan matriks, tingkat penguatan itu menjadi fungsi dari ukuran

dispersi, bentuk, jarak, kekerasan atau kekuatan (Shojiro, 1993). Baja ODS hanya

dapat dikembangkan dengan pemaduan mekanik mechanical alloying. Proses ini

dapat menghasilkan material yang homogen serta proses yang dapat dikontrol

Material ODS memiliki kekuatan yang baik pada suhu kamar maupun suhu

tinggi. Ketahanan material ini pada suhu tinggi dipengaruhi oleh tiga faktor yaitu

dispersi seragam dari partikel oksida yang sangat halus dan stabil pada temperatur

tinggi, menghambat pergerakan dislokasi suatu matriks logam serta meningkatkan

ketahanan paduan terhadap deformasi creep. Fungsi lain dari partikel dispersoid

adalah untuk mencegah proses recovery dan rekristalisasi karena didapatkan butir

ukuran besar yang cukup stabil. Butir besar ini mampu menahan rotasi butir selama

deformasi temperatur tinggi. Ukuran butiran besar yang stabil juga bisa didapatkan

dengan mekanisme rekristalisasi sekunder. (Takaki, 2001).

Distribusi homogen dari unsur paduan selama Mechanichal Alloying

memberikan kestabilan lebih terhadap penguatan larutan padat dan paduan yang

diperkuat oleh endapan pada temperatur tinggi serta keseluruhan peningkatan sifat.

Material yang dipadukan secara mekanik juga memiliki ketahanan baik terhadap

oksidasi dan korosi. Peningkatan ketahanan terhadap serangan sulfida-oksidasi

disebabkan distribusi homogen dari unsur paduan dan peningkatan pelekatan karena

dispersoid itu sendiri. Takaki dkk menemukan partikel oksida yang memberikan

pengaruh pada peningkatan kekuatan terhadap material besi hasil milling yang telah

dikonsolidasi. Menggunakan bubuk besi yang mengandung 0,2% oksigen sebagai

oksida, SiO2. Kandungan oksigen ini meningkat menjadi 0,47% setelah 200 jam

milling akibat kontaminasi dari atmosfer. Kandungan oksigen ini terkait dengan

sekitar 3% dari oksigen. Tanpa partikel oksida, butir dengan ukuran nano pada bubuk

hasil milling akan mengalami pertumbuhan butir yang sangat cepat saat pemanasan

untuk konsolidasi. Dengan pemahaman ini, partikel oksida sangat penting untuk

mendapatkan besi bulk dengan struktur butir ultra halus (Takaki, 2001).

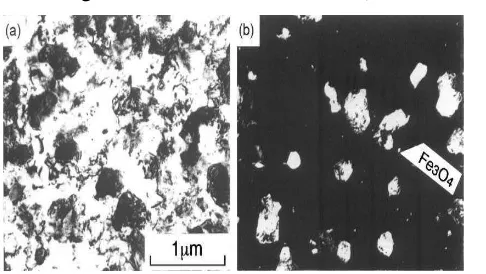

Gambar 1. Citra TEM dari material bulk besi dengan ukuran butir 0,2 µm (a) citra

2.2 Pemaduan Mekanik (Mechanical Alloying)

Pemaduan Mekanik (Mechanical Alloying) merupakan salah satu teknik

pemaduan untuk mendapatkan serbuk yang sangat halus sampai dengan ukuran nano.

Teknik ini menggunakan energi benturan dari bola-bola penghancur. Sementara itu,

metalurgi serbuk merupakan metode untuk mendapatkan produk dengan melakukan

sintering pada bubuk atau campuran bubuk dibawah titik lelehnya (Kimura, 1999).

Kelebihan dari proses ini ialah cocok untuk material bersuhu tinggi,

keseragaman komposisi, stabilitas dimensi sangat tinggi, kemudahan dalam proses

standarisasi dan otomatisasi, besar butir mudah dikendalikan, mudah dalam

pembuatan produk beberapa paduan khusus yang susah didapatkan dengan proses

pengecoran (casting), porositas produk mudah dikontrol, cocok untuk digunakan

pada material dengan kemurnian tinggi, cocok untuk pembuatan material paduan

dengan matriks logam. Disisi lain, proses metalurgi serbuk memiliki kelemahan,

diantaranya ukuran butir dari kompaksi hasil sintering bergantung pada ukuran

partikel bahan baku yang digunakan, dan porositas biasanya tetap ada pada kompaksi

hasil sintering dan menghasilkan penurunan sifat kekuatan, ketahanan, dan keuletan

(Keyser, 1959).

Jika bubuk yang telah di Mechanical Alloying dijadikan bahan baku

metalurgi serbuk, maka produk sinter yang diperoleh akan memiliki sifat-sifat

mekanik dan performasi yang tinggi. Salah satu aplikasinya yaitu dalam pembuatan

baja yang berkekuatan tinggi dengan struktur butir halus dan mengandung partikel

oksida terdispersi yang terdistribusi secara homogen dalam matriks (Kimura, 1999).

Bahan Baku untuk Mechanical Alloying secara luas terdapat secara komersil

serbuk yang memiliki ukuran butiran kira-kira 1-200 µm. Distribusi dari ukuran dan

area permukaan dari partikel serbuk adalah parameter yang penting dalam

mechanical alloying dan milling. Ukuran-ukuran partikel akan mempengaruhi reaksi

kimia selama proses milling, namun ukuran tidaklah terlalu kritis, asalkan ukuran

material itu haruslah lebih kecil dari ukuran bola grinda. Ini disebabkan karena

ukuran partikel serbuk berkurang dan akan mencapai ukuran mikron walau hanya

setelah beberapa menit di milling. Bahan baku yang termasuk untuk kategori diatas

yaitu material murni, campuran logam, serbuk prealloyed, efactory compound.

Oksida merupakan material yang paling umum digunakan dan sering disebut dengan

material ODS. Adakalanya serbuk dimilling dengan media cairan dan dikenal dengan

proses penggilingan basah. Dan jika dilakukan bukan dengan media cairan dikenal

dengan penggilingan kering. Dan telah dilaporkan bahwa kecepatan atmosfer lebih

cepat selama proses penggilingan basah dari pada penggilingan kering. Kerugian dari

penggilingan basah adalah meningkatnya kontaminasi serbuk, maka dari itu proses

mechanical alloying dilakukan dengan pengujian kering (L.Lu, M.O.Lai, 1998).

Selama proses milling terdapat empat tipe gaya yang terjadi pada material

yaitu tumbukan (impact), atrisi (attrition), gesekan (shear), dan kompresi

(compression). Tumbukan berarti benturan dari dua objek yang saling bergerak

ataupun salah satu diantaranya dalam keadaan diam. Atrisi adalah gesekan yang

menghasilkan serpihan. Tipe penghancuran ini biasanya terjadi pada bahan yang

rapuh dan dikombinasikan dengan gaya lain. Gesekan ini berkontribusi terhadap

pemecahan partikel atau penghalusan minimum. Kompresi merupakan gaya tekan

terhadap bagian partikel. Tipe penghancur ini biasanya digunakan pada

penghancuran aglomerasi yang besar dan keras atau bahan yang tidak liat.

Berikut ini tipe-tipe milling berdasarkan pada kapasitasnya, efesiensi

milling, serta pengaturan dingin, panasnya dan lain-lain.

Plenatary ball mill

Plenatary ball mill (PBM) adalah alat yang sering digunakan untuk mechanical

alloying. Khususnya di Eropa karena Plenatary ball mill bisa memilling seratus

gram dalam satu kali milling. Nama Plenatary ball mill diambil dari seperti

pergerakan planet, dimana prinsip kerja dari Plenatary ball mill adalah

didasarkan pada rotasi relative pergerakan antar jar grinda dan putaran disk.

Ball mill terdiri dari satu putaran disk (kadang disebut putaran meja) dan dua

atau empat mangkok (vial). Putaran disk dalam satu arah sementara itu

mangkok (vial) berotasi pada arah yang berlawanan. Gaya sentrifugal dibuat

dari vial yang mengelilingi sumbunya bersama-sama dengan rotasi arah yang

dipakai oleh serbuk dan bola-bola mill di dalam vial. Campuran serbuk

Gambar 2. Plenatary Ball Mill

SPEX shaker mills

Shaker Mills seperti SPEX Mills, yang dapat memiling kira-kira 10-20 gr

serbuk dalam satu kali milling, biasanya SPEX Mill digunakan untuk

penelitian di laboratorium, dan untuk tujuan skenering alloy. SPEX

menggerakkan serbuk dan bola-bola pada tiga gerakan yang saling tegak lurus,

kira-kira pada 1200 rpm. Kapasitas wadah bisa mencapai 55 x 10-6 m3

persamaan pengurangan dan getaran bola-bola mill adalah energy yang tinggi.

Energi milling yang tinggi bisa diperoleh dengan frekuensi yang tinggi dan

amplitude yang besar dari getaran.

Gambar 3. SPEX Shaker Mill di BSBM BATAN

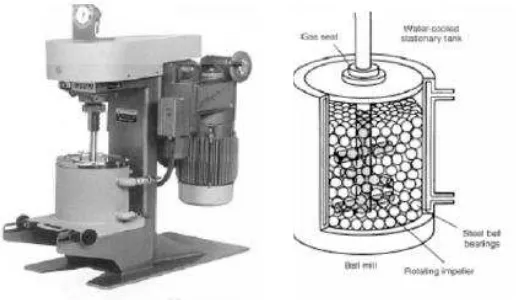

Attritor mill

Mechanical attritor adalah salah satu proses mechanical paling awal untuk

mensintesis tipe berbeda dari material dalam jumlah yang besar. Metode ini

membuat alloy yang baru. Batang utama dari attritor pada kecepatan untuk

bertubrukan dengan bola-bola dan menghasilkan energi tubrukkan yang sangat

tinggi antara bola-bola steel dan isi serbuk untuk membiarkan mechanical

alloying terjadi. Attritor yang kecil telah digunakan untuk penelitian dan

tujuan pengembangan. Biasanya 1 kg campuran serbuk bisa di milling dalam

attritor. Kapasitas maksimum attritor untuk mechanical alloying kira-kira 3,8 x

10-3 m3 dengan batang utama berotasi pada kecepatan 250 rpm. Karena

kecepatan batang yang tinggi, maka kapasitasnya agak terbatas. Kecepatan

penghancuran yang tinggi secara relatif antara batang utama dan bola-bola

steel, dan antara wadah dan bola-bola steel dengan mudah menyebabkan

kontaminasi ke serbuk. Kenaikan temperatur selama proses alloying sederhana

dan diperkirakan kurang lebih 100 sampai 200°C.

Gambar 4. Attritor Mill (L.Lu, M.O.Lai, 1998)

2.3 Mikroskop Optik

Secara umum, prinsip kerja mikroskop optik adalah sinar datang yang

berasal dari sumber cahaya melewati lensa kondensor, lalu sinar datang itu menuju

glass plane yang akan memantulkannya menuju sampel. Sebelum mencapai sampel,

sinar datang melewati beberapa lensa pembesar. Kemudian sinar datang tersebut

sebagian akan dipantulkan kembali, sedangkan sebagian lagi akan menyimpang

akibat mengenai permukaan yang telah terkorosi pada saat pengetsaan. Sinar datang

yang dipantulkan kembali ke mikroskop optik akan diteruskan ke lensa okuler

sehingga dapat diamati. Urutan jalannya sinar pada mikroskop optik dapat pada

Gambar 5. Skema perjalanan sinar pada mikroskop optik (Van Vlack, 1992).

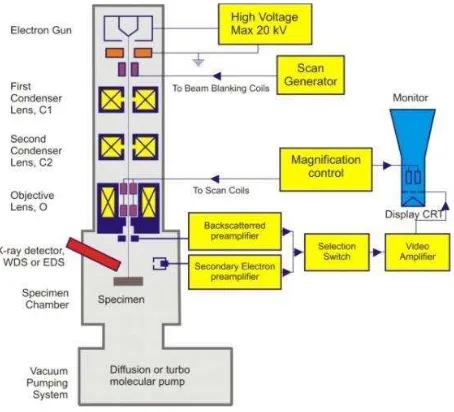

2.4 Scanning Electron Microscope (SEM)

SEM (Scanning Electron Microscope) adalah suatu alat yang digunakan

untuk mengetahui morfologi atau struktur mikro permukaan dari suatu

bahan/material. Alat ini dilengkapi dengan detektror disperse energi (EDX) sehingga

dapat digunakan untuk mengetahui komposisi elemen-elemen pada sampel yang

dianalisis. Analisa struktur mikro dilakukan terutama untuk melihat ukuran dan

bentuk partikel yang dihasilkan. Instrument mikroskop electron atau Scanning

Electron Microscopy (SEM) biasa digunakan untuk bubuk yang relatif kasar,

sedangkan untuk yang lebih halus (skala nanometer) digunakan Transmission

Electron Microscopy (TEM). Metode SEM merupaka pemeriksaan dan analisa

permukaan atau lapisan yang tebalnya sekitar 20µm dari permukaan. Hasilnya

berupa topografi dengan segala tonjolan dan bentuk permukaan. Gambar topografi

diperoleh dari penangkapan pengolahan elektron sekunder yang dipancarkan dari

spesimen. Prinsip kerja SEM adalah pemindaian berkas elektron yang seperti “menyapu” permukaan spesimen, titik demi titik dengan membentuk sapuan garis demi garis, mirip seperti gerakan mata membaca. Sinyal elektron sekunder yang

dihasilkan adalah dari titik pada permukaan, yang selanjutnya ditangkap oleh

detektor untuk ditampilkan pada layar CRT (TV). Sinyal lain adalah back scattered

electron yang intensifnya bergantung pada nomor atom unsur yang ada pada

Dengan warna terang menunjukkan adanya unsur kimia yang lebih tinggi nomor

atomnya. Instrumen SEM juga dilengkapi dengan analisa EDX (Energy Dispersive X

Ray Analyzer) dimana sinar X karakteristik yang diemisikan adalah akibat tumbukan

electron pada atom-atom bahan sampel (Agus Sujatno, 2015).

Komponen utama alat SEM ini pertama adalah tiga pasang lensa

elektromagnetik yang berfungsi memfokuskan berkas elektron menjadi sebuah titik

kecil, lalu oleh dua pasang scan coil discan-kan dengan frekuensi variabel pada

permukaan sampel. Semakin kecil berkas difokuskan semakin besar resolusi lateral

yang dicapai. Kesalahan fisika pada lensa-lensa elektromagnetik berupa

astigmatismus dikoreksi oleh perangkat stigmator. SEM tidak memiliki sistem

koreksi untuk kesalahan aberasi lainnya. Yang kedua adalah sumber elektron,

biasanya berupa filamen dari bahan kawat tungsten atau berupa jarum dari paduan

Lantanum Hexaboride LaB6 atau Cerium Hexaboride CeB6, yang dapat menyediakan

berkas elektron yang teoretis memiliki energi tunggal (monokromatik), Ketiga adalah

imaging detector, yang berfungsi mengubah sinyal elektron menjadi gambar/image.

Sesuai dengan jenis elektronnya, terdapat dua jenis detektor dalam SEM ini, yaitu

detektor SE dan detektor BSE (Agus Sujatno, 2015).

Gambar 6. Blok diagram SEM

Ketika berkas elektron discan pada permukaan sampel, terjadi interaksi

electron dengan atom-atom di permukaan maupun di bawah permukaan sampel.

Seperti terlihat pada Gambar 7, akibat interaksi tersebut sebagian besar berkas

Backscattered Electrons (BSE), sebagian kecil elektron masuk ke dalam bahan

kemudian memindahkan sebagian besar energi pada elektron atom sehingga terpental

ke luar permukaan bahan, yaitu Secondary Electrons (SE). Pembentukan

elektron-elektron sekunder selalu diikuti proses munculnya X-ray yang karakteristik untuk

setiap elemen, sehingga dapat digunakan untuk mengukur kandungan elemen yang

ada di dalam bahan yang diteliti (Agus Sujatno, 2015).

Gambar 7. Skema interaksi antara bahan dan elektron di dalam SEM

Proses pembentukan BSE terjadi pada atom-atom di bagian permukaan

sampel yang lebih dalam. Ini disebabkan tumbukan antara elektron dari sumber

dengan inti atom, seperti ditunjukan pada Gambar 8. Karena massa proton yang

membentuk inti hingga 2000 kali lebih besar dari elektron, maka setiap tumbukan

akan menyebabkan terpentalnya sebagian besar elektron ke arah 180o. Artinya,

sebagian akan dipantulkan kembali ke arah di mana mereka datang yaitu ke luar

permukan bahan. Elektron-elektron BSE ini membawa informasi tentang atom-atom

yang ditumbuknya beserta ikatannya dalam fasa. Sehingga kontras pada image yang

terbentuk dari elektron-elektron BSE dalam batas-batas tertentu dapat dipandang

sebagai kontras fasa (Agus Sujatno, 2015).

Menurut Agus dkk, komposisi unsur dalam sampel paduan adalah 96,9 %Zr,

2,5 %Nb, 0,5 %Mo dan 0,1 %Ge. Pengujian SEM dilakukan dengan JEOL

JSM-6510LA yang dilengkapi dengan perangkat Energy Dispersive X-Ray Spectroscopy

(EDS) untuk analisis komposisi kimia. Metode Secondary Electron (SE) dan

Backscattered Electron (BSE) dengan opsi Low-Vacuum dilakukan untuk

mendapatkan kontras yang optimal. Hasil analisa menunjukan bahwa pada kedua

sampel telah tumbuh lapisan oksida berupa ZrO2 dengan ketebalan maksimal 2.4 dan

3.5 mm untuk masing-masing temperatur 500 dan 700oC. Gambar BSE telah

menunjukan batas lapisan dengan jelas, tidak memberikan ruang untuk interpretasi

ganda (Agus Sujatno, 2015).

2.5 X-Ray Diffraction (XRD)

X-Ray Diffraction (XRD) merupakan suatu teknik pengujian yang

digunakan untuk menetukan unsur dan senyawa kimia, struktur kristal, parameter

kisi, volume kisi dan lain-lain. Teknik pengujian ini tidak akan merusak material

yang akan diuji (Smallman Bishop, 2000).

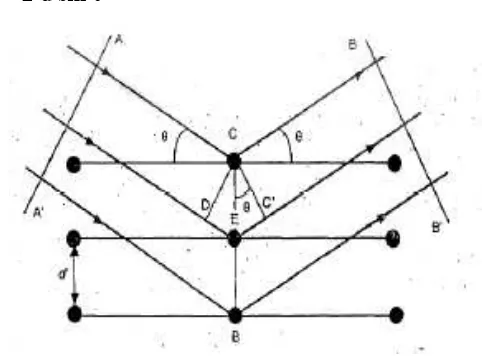

Bila seberkas sinar x mengenai suatu bahan kristalin, berkas ini akan didifraksi oleh bidang atom dalam kristal tersebut. Berkas sudut difraksi θ tergantung pada panjang gelombang λ berkas sinar x dan jarak d antar bidang. Untuk mendapatkan hukum bragg kita mulai dengan mengasumsikan bahwa tiap-tiap

bidang dari atom secara parsial merefleksikan gelombang datang. Sinar x tidak

benar-benar direfleksikan, tetapi dihamburkan. Pada bidang ini kita menyebutnya “bidang refleksi” dan gelombang pantulan disebut dengan “gelombang refleksi”, puncak-puncak yang terlihat dalam pola difraksi sinar x disebut refleksi.

Berdasarkan gelombang-gelombang yang terdifraksi Gambar 2.9. Diasumsikan bahwa sudut yang terbentuk adalah sama, θ pada bidang atom yang dikenai gelombang datang. Patokan untuk keberadaan gelombang yang terdifraksi adalah adanya hamburan (“yang terefleksikan”) sinar x akan melewati garis gelombang seperti BB’. Panjang antara garis AA’dan BB’ haruslah berbeda bilangan bulatnya (n) dari panjang gelombang. Oleh karena itu perbedaannya, δ haruslah

Dimana n adalah bilangan bulat. Dan ketika CC’ dan CD (Gambar 9)

terbentuk, kita dapat menuliskan sebagai berikut :

δ = DE + EC’ = 2EC’ (2.4)

Dari trigonometri dasar, kita peroleh hasil sebagai berikut

δ = 2CE sin θ (2.5) dan karena CE adalah jarak interplanar d’ dapat ditulis sebagai berikut δ = 2 d’ sin θ (2.6)

dengan menggabungkan persamaan (2.3) dan (2.6), kita mendapatkan

n λ = 2 d’ sin θ (2.7)

Persamaan ini dikenal sebagai Hukum Bragg dan sangat penting dalam

memberikan indeks saat melihat pola difraksi sinar x. Parameter n dikenal sebagai

urutan dari refleksi dan disinilah perbedaannya, pada nomor dari panjang gelombang

diantara atom-atom yang terdekat pada bidang seperti pada persamaan (1). Urutan

pertama refleksi terjadi ketika n = 1 hamburan dan panjang datang mempunyai

perbedaan panjang gelombang. Kita dapat menuliskan kembali persamaan (2.7)

sebagai berikut :

λ = 2 d′sin θ (2.8)

dimana didefinisikan pada Gambar 9 dibawah ini, d’ sesuai dengan jarak antara bidang (hkl) dan d/n sesuai dengan jarak antar bidang (nh nk nl). Jadi kita dapat

menganggap refleksi terbesar pada refleksi urutan pertama pada jarak 1/n dengan jarak sebelumnya. Dengan mengatur d = d’/n dan mensubstitusikan ke persamaan (2.7), kita dapat menuliskan Hukum Bragg menjadi :

λ = 2 d sin θ (2.9)

2.6 Uji Kekerasan

Kekerasan merupakan ukuran ketahanan material terhadap deformasi tekan.

Deformasi yang terjadi dapat berupa kombinasi perilaku elastis dan plastis. Pada

permukaan dari dua komponen yang saling bersinggungan dan bergerak satu

terhadap lainnya akan terjadi deformasi elastis maupun plastis (E. J Bradburry,

1991). Deformasi elastis kemungkinan terjadi pada permukaan yang keras,

sedangkan deformasi plastis terjadi pada permukaan yang lebih lunak. Efek

deformasi tergantung pada kekerasan permukaan material (Dahlan, 2000).

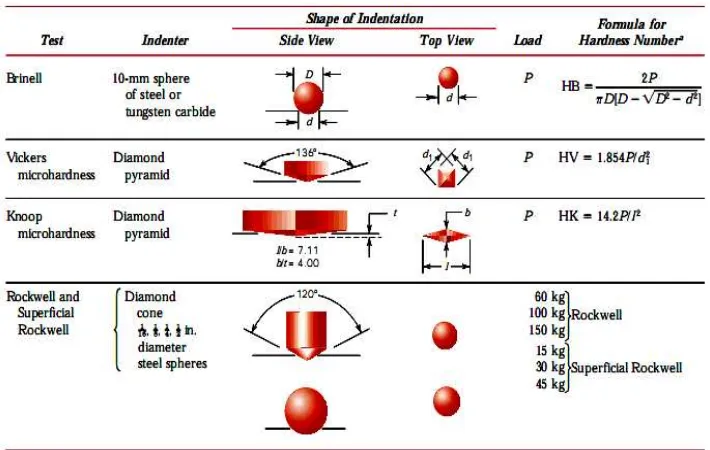

Kekerasan suatu bahan (baja) dapat diketahui dengan pengujian kekerasan

memakai mesin uji kekerasan (hardness tester) menggunakan tiga metoda atau

teknik yang umum dilakukan yaitu metoda Brinell, Rockwell dan Vickers (Callister,

2000, Dieter, 1996).

Gambar 10.Teknik pengujian kekerasan (Callister, 2000)

2.6.1 Uji Kekerasan Brinell

Pengujian kekerasan Brinell menggunakan penumbuk (indentor/ penetrator)

yang terbuat dari bola baja. Metode ini dilakukan dengan cara bahan diindentasi

dengan indentor pada permukaan benda uji dengan beban tertentu kemudian diukur

bekas penekanan yang terbentuk (Callister, 2000). Bekas indentasi pada kekerasan

Brinell memberi keuntungan pada material yang tidak homogen sehingga beban yang

Brinell juga tidak begitu dipengaruhi oleh goresan dan kekasaran permukaan

dibanding dengan uji kekerasan yang lain (Dieter, 1996).

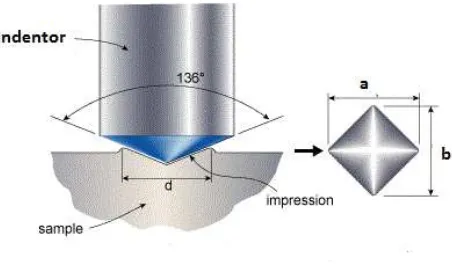

2.6.2 Uji Kekerasan Vickers

Kekerasan Vickers adalah gaya persatuan luas penampang yang merupakan

bekas dari tekanan mesin Vickers yang berbentuk piramida, yang terbuat dari

penekan intan dengan alas bujur sangkar dengan sudut puncak 136°.

Kekerasan Vickers = 1,8544 �

� � � �

= 1,8544 2……….…………....(2.2)

Dengan : F = Gaya Beban (N)

d = Luas penampang indentasi penekanan (m2)

Pengujian kekerasan dilakukan dengan alat Vickers Hardness Tester. Skema

pengujiannya dapat dilihat pada gambar dibawah ini.

Gambar 11. Indentasi dari penetrator (Van Vlack, 1992)

Keterangan : a = Diagonal Horizontal

b = Diagonal Vertikal

Nilai kekerasan berkaitan dengan kekuatan luluh atau tarik logam. Hal ini

disebabkan selama identasi (penjejakan) logam mengalami deformasi sehingga terjadi

regangan dengan persentase tertentu. Nilai kekerasan Vickers didefinisikan sama dengan

beban dibagi luas jejak piramida (identor) dalam kg/mm2 dan besarnya kurang lebih tiga

kali besar tegangan luluh untuk logam-logam yang tidak mengalami pengerjaan

pengerasan. Bahan yang digunakan untuk identor adalah Intan. Intan merupakan bahan

yang mempunyai tingkat kekerasan paling tinggi. Keras lunak permukaan material

porositas, jenis perlakuan, dan perbedaan unsur-unsur paduan. Diagonal jejakan (d) yang

lebih panjang pada suatu material uji memberikan pengertian bahwa nilai kekerasan

material rendah, sebaliknya diagonal jejakan yang lebih pendek memberikan pengertian

bahwa nilai kekerasan material tinggi. Makin besar beban, diagonal indentasi (d) makin

besar pula. Hal ini tentu saja terkait dengan ketahanan material terhadap deformasi yang

dilakukan indentor (Hadijaya, 1992).

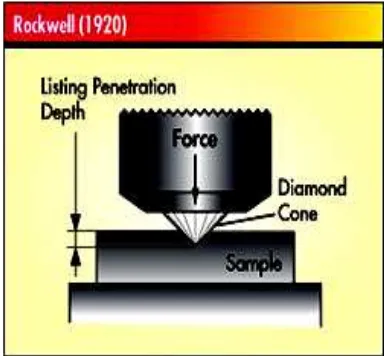

2.6.3 Uji Kekerasan Rockwell

Uji kekerasan Rockwell sering dipakai untuk meterial yang keras. Hal ini

disebabkan oleh sifat-sifatnya yaitu cepat, bebas dari kesalahan manusia, mampu

untuk membedakan perbedaan kekerasan yang kecil pada baja yang diperkeras, dan

ukuran lekukannya kecil, sehingga bagian bagian yang mendapatkan perlakuan panas

yang lengkap, dapat diuji kekerasannya tanpa menimbulkan kerusakan. Prinsip

pengujian pada metoda Rockwell adalah dengan menekankan penetrator ke dalam

benda kerja dengan pembebanan dan kedalaman indentasi akan memberikan harga

kekerasan yaitu perbedaan kedalaman indentasi yang didapatkan dari beban mayor

dan minor (Callister, 2000).

Pengujian kekerasan dengan metode Rockwell bertujuan menentukan

kekerasan suatu material dalam bentuk daya tahan material terhadap benda uji

(spesimen) yang berupa bola baja (HRB) ataupun kerucut intan (HRC) yang

ditekankan pada permukaan material uji tersebut. Pengukurannya dapat dilakukan

dengan bantuan sebuah kerucut intan dengan sudut puncak 120º dan indentor (Hera

Setiawan).