138

EVALUAS I DAN REKOMENDAS I

4.1 Pengumpulan Data

Pengumpulan data pada PT. FDR kami bagi menjadi 2 proses, yaitu proses pengumpulan data pada sistem EBS dan manual sistem. Data – data yang kami kumpulkan adalah sistem data flow, sistem input, serta sistem output.

4.1.1 Pengumpulan Data pada Sistem EBS

Kegiatan yang dilakukan untuk mengumpulkan data adalah mempelajari aliran data pada EBS sistem dan membuat sebuah skenario pada sistem untuk menunjukkan input apa saja yang dibutuhkan oleh EBS untuk melakukan perhitungan M RP. Sesuai dengan skenario yang kami buat, kami melakukan trial sistem pada server trial 8025.

4.1.1.1 Data Flow EBS

Keterangan :

• Melakukan Forecasting

Forecasting merupakan kegiatan peramalan permintaan untuk

bulan yang akan datang, yang dilakukan oleh bagian marketing. Sebagian besar forecast bulanan dapat diterima dari luar, seperti forecast OEM yang diperoleh dari Astra Honda M otor, ataupun perkiraan permintaan dari distributor. Kegiatan forecasting adalah memverifikasi dan melakukan penyesuaian atas forecast yang datang, atau bahkan melakukan sendiri forecast permintaan atas data historis,

seasonal factor, dan analisa pasar. Forecast tidak menyertakan

ketersediaan stock, safety stock, minimum dan kelipatan order.

Forecast yang didapat atau dikeluarkan adalah forecast untuk 3

bulan ke depan, yaitu bulan M +1, M+2, dan M +3.

• Membuat Konsolidasi Forecast Harian

Forecast yang dihasilkan, baik merupakan forecast yang didapat

dari eksternal maupun forecast yang dihasilkan melalui perhitungan M arketing, dikonsolidasikan dan dipecah menjadi forecast harian.

Forecast harian ini sudah cukup detail untuk setiap ukuran dan pola.

Pembagian kuantitas permintaan menjadi permintaan harian telah memperhatikan prioritas order dari marketing, dan dilakukan di luar sistem. Permintaan harian dibentuk hanya untuk bulan M+1.

• Memasukkan Forecast

Forecast akan di input ke dalam sistem untuk menunjukkan

original forecast yand didapat baik dari AHM maupun dari hasil

perhitungan. Forecast ini kemudian akan dapat dibandingkan dengan

actual sales order yang didapat pada bulan bersangkutan.

Forecast dapat dimasukkan dalam bentuk harian maupun bulanan.

• Memasukkan/Revisi MDS

Master Demand Schedule merupakan jadwal permintaan atau

jadwal pengiriman pesanan, yang secara garis besar terdiri dari

forecast maupun actual sales order.

Load M DS adalah proses untuk mendefinisikan Master Demand

Schedule (M DS) dari forecast dan sales order. MDS akan

menggabungkan permintaan dari forecast dan sales order, dimana permintaan dari sales order akan memiliki prioritas yang lebih tinggi dibandingkan permintaan dari forecast.

MDS terdiri dari (1) M DS Reguler, yaitu M DS yang berasal dari marketing untuk produksi regular, dan (2) M DS Trial untuk kebutuhan trial dari R&D. Kedua M DS dapat di maintain terpisah di dalam sistem. M DS di maintain dalam skala harian di dalam sistem. Jika

forecast dimaintain dalam skala bulanan, maka hasil pemecahan

M odifikasi M DS dilakukan dengan cara merevisi permintaan, misalnya dengan mengurangi quantity permintaan atau dengan memindahkan quantity permintaan ke hari yang memiliki ketersediaan kapasitas lebih besar. M odifikasi dilakukan saat hasil perencanaan kapasitas menunjukkan kurangnya kapasitas produksi untuk memenuhi permintaan, atau jika sales order tambahan datang.

• Load/Revisi MPS

Master Production Schedule merupakan jadwal induk produksi,

yang menunjukkan jadwal harian produksi di level finished good.

Load M PS adalah proses untuk menerjemahkan Master Demand

Schedule.

• Tentukan Safety Stock

Safety Stock ditujukan untuk mengantisipasi fluktuasi permintaan

atas prediksi yang telah dilakukan. M arketing harus mendefinisikan

safety stock untuk tiap finished good sebelum M PS dijalankan. M PS

ditentukan untuk tiap item, baik dalam bentuk:

(1) Fixed safety stock, yaitu kuantitas stock pengaman yang jumlahnya tetap dan tidak tergantung pada tingginya permintaan, atau

(2) Percentage safety day supply, yaitu kuantitas stock pengaman yang jumlahnya tergantung pada tingginya permintaan.

Safety stock akan dianggap sebagai tambahan permintaan

(demand) dalam perhitungan M PS maupun M RP.

• Menjalankan MPS

Jika MDS sudah disetujui dan diverifikasi dengan menggunakan RCCP, maka selanjutnya planning control akan membuat Plan M PS.

Plan M PS ini harus dibuat sebelum planning control melakukan

pembuatan Master Production Schedule (M PS). Tujuan dari pembuatan Plan M PS adalah menentukan M DS mana yang akan di

launch dan dibuatkan rencana produksi dalam bentuk Master

Production Schedule.

Setelah Plan M PS dibuat, maka planning control akan melakukan proses Launch MPS, yaitu proses perhitungan dan pembuatan M PS secara otomatis oleh sistem dengan mempertimbangkan permintaan yang tertuang dalam M DS, On-hand, dan safety stock. M PS akan dilakukan hanya untuk level finished

goods. Hasilnya adalah rekomendasi rencana produksi induk yang

kemudian harus dilakukan pengecekan kembali, apakah rencana tersebut dapat dipenuhi dengan kapasitas yang tersedia.

• Bill of Resources

Bill of Resources merupakan pendefinisian resource yang

terpakai dalam produksi tiap item. Bill of Resources dapat diambil dari

Resources), atau didefinisikan secara manual. Bill of Resources

sebaiknya didefinisikan hanya untuk resources yang dianggap sebagai

bottleneck.

M engingat penggunaan alternate bill dan alternate resources tidak akan terbaca pada saat load bill of resources, maka pendefinisian

manual bill of resources diperlukan untuk menghindari kesalahtafsiran

dari keluaran RCCP, yaitu dengan membagi penggunaan primary

resource ke semua alternate resources.

• Menjalankan RCCP

Rough Cut Capacity Planning (RCCP) merupakan laporan

penggunaan kapasitas dari setiap resource yang digunakan. Tujuan dari RCCP ini adalah untuk memvalidasi suatu rencana dari segi penggunaan kapasitas resource.

Jika kapasitas resource yang digunakan untuk memenuhi rencana ternyata melebihi ketersediaan kapasitas, maka perlu dilakukan revisi terhadap rencana tersebut.

• Penentuan apakah Demand Perlu Direvisi berdasarkan hasil RCCP

Pada tahap ini akan ditentukan apakah rencana permintaan sudah dapat dipenuhi dengan kapasitas resource yang tersedia, secara rata-rata. Jika memang penggunaan kapasitas resource melebihi ketersediaan kapasitas, maka perlu dilakukan modifikasi M DS.

• Tentukan Safety Stock

Sebagaimana halnya safety stock yang didefinisikan untuk finished good, maka safety stock untuk tiap-tiap item make & buy harus ditentukan oleh planning control.

• Order Modifier, Sourcing Rules

Purchasing dan planning control menentukan order modifier dan

sourcing rules, baik untuk item yang dibeli maupun diproduksi in

house, meliputi di antaranya: fixed lot multiple, minimum order

quantity, fixed order quantity.

• Menjalankan MRP

Material Requirement Planning (M RP) dilakukan di EBS

dengan menjalankan M RP Launch Plan, mengeluarkan rekomendasi pengadaan material, baik untuk bahan yang dibeli dan dibuat. Dalam MPS, tidak ada rencana pembelian raw material yang akan dibuat. Akan tetapi, dalam Material Requirement Planning (M RP), rencana pembelian raw material beserta rencana produksi akan dibuat secara otomatis.

Input atas M RP dapat dilakukan melalui setup plan options, di

mana planning control dapat melakukan berbagai macam simulasi dengan mempertimbangkan atau meniadakan pertimbangan spesifik

Demand (termasuk Trial), Onhand, safety stock, outstanding PR/PO,

ataupun job order sebagai demand atau supply.

Proses pembuatan plan M RP dan Launch M RP mirip dengan proses pembuatan plan M PS dan proses Launch M PS. Perbedaannya hanya pada hasil yang di-generate oleh sistem.

• Perencanaan Kapasitas (CRP)

Capacity Resource Planning merupakan perencanaan kapasitas

dengan basis yang lebih detail daripada RCCP. Agar CRP dapat dilakukan dengan memperhatikan alternate bill dan alternate

resources, maka CRP akan dilakukan dengan sebuah customized

report yang dituangkan lebih lanjut dalam functional design.

• Review Exception

Hal yang penting dilakukan setelah menjalankan M RP adalah

review exception, di mana hal-hal yang perlu dipertimbangkan oleh

PPC jika kondisi demand / supply ini dipertahakan akan ditampilkan oleh EBS. Berdasarkan exception itulah PPC dapat mempertimbangkan/menyarankan untuk:

- Melakukan perubahan jadwal produksi, atau bahkan perubahan rencana pemenuhan demand (order shipment)

- Melakukan perubahan atas purchase order yang sudah di release, seperti perubahan tanggal pengiriman ataupun pembatalan.

- Melakukan perubahan atas job order yang sudah di release, seperti perubahan tanggal produksi ataupun pembatalan.

- Merencanakan overtime untuk meningkatkan kapasitas sementara

- Mengganti sebuah material bahan baku dengan material pengganti jika ada.

• Keputusan Perlunya Revisi atas Demand

Hasil dari M RP kemudian harus di-verifikasi oleh PPC, baik dari segi rencana pemesanan raw material, rencana pembuatan komponen WIP, ataupun rencana pembuatan FG. Verifikasi dilakukan dengan memeriksa tanggal pemesanan atau tanggal produksi, quantity, dan

resource yang digunakan.

Verifikasi penggunaan kapasitas resource juga harus dilakukan. Dalam M RP, penggunaan kapasitas resource ditampilkan secara

detail, lebih detail dibandingkan penggunaan kapasitas resource di

MPS.

• Melakukan Revisi atas MRP Planned Order (Optional)

Selanjutnya akan ditentukan apakah hasil M RP sudah benar dari segi quantity, waktu pemesanan, dan penggunaan resource. Jika belum benar, maka planning control sebagai planner dapat melakukan dua hal, yaitu (1) revisi M DS jika memang revisi yang dilakukan major; atau (2) revisi Planned Order jika revisi yang dilakukan minor. Revisi

ketersediaan kapasitas resource, dimana harus dilakukan revisi permintaan untuk mengatasinya. Revisi minor tidak berkaitan dengan penggunaan kapasitas resource, melainkan lebih berkaitan dengan revisi quantity atau tanggal pemesanan saja.

Revisi Planned Order dilakukan dengan cara mengubah informasi yang tertera dalam M RP Workbench sebelum planned order yang bersangkutan di release.

• Release Planned Order

Setelah diverifikasi, maka planned order siap di-release. Releas e

Planned Order bertujuan untuk secara aktual membuat purchase

requisition untuk pembelian raw material, atau membuat perintah

produksi dalam bentuk discrete job untuk pembuatan komponen WIP atau FG.

• Memasukkan Sales Order

Actual Sales Order dimasukkan melalui modul Order

Management oleh M arketing beserta shipment date.

• Melakukan Forecast Consumption

Forecast Consumption adalah proses untuk mengeliminas i

forecast berdasarkan permintaan yang sudah tetap, yaitu sales order.

Secara umum, quantity forecast akan dieliminasi sesuai dengan

quantity forecast setelah forecast consumption menunjukkan quantity

yang benar-benar belum pasti.

• Melakukan Shipment atas Sales Order

Saat FG sudah diproduksi, maka sales order yang ada sudah dapat dipenuhi. Pada saat konfirmasi atas shipment telah dilakukan, maka shipment relief dapat dilakukan.

• Shipment Relief

Shipment Relief dilakukan secara otomatis oleh sistem. Dalam

hal ini, sistem akan mengurangi kuantitas demand di M DS dengan

shipment yang telah dilakukan. Dengan demikian, M arketing dapat

memantau pemenuhan tiap order melalui M DS, dan order yang telah dipenuhi tidak lagi dianggap sebagai outstanding demand.

• Production Relief

Production Relief dilakukan secara otomatis oleh sistem. Dalam

hal ini, sistem akan mengurangi kuantitas rencana produksi di M PS dengan job order yang sudah di release. Dengan demikian, planning

control dapat memantau penjadwalan tiap rencana produksi melalui

MPS, sehingga rencana produksi yang telah dipenuhi akan dianggap sebagai supply.

4.1.1.2 Data Input EBS 4.1.1.2.1 Forecast

• Select responsibility as a supply chain planner • Pilih Forecast sets pada menu forecast

Gambar 4.2 M enu navigator forecast

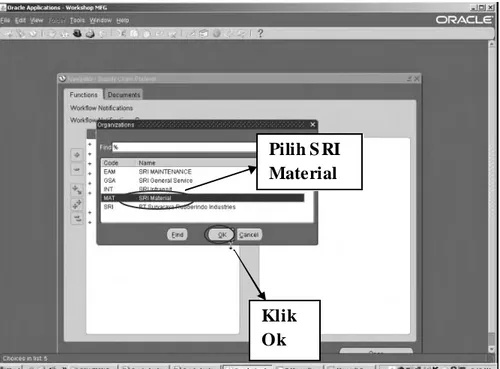

• Pilih SRI Material • Klik “ok”

Forecast Menu

Gambar 4.3 Menu organization Pilih S RI Material

Klik Ok

¾ Form Forecast sets

• Masukan Forecast sets /Forecast name • Masukan Description

• Masukan Forecast

Gambar 4.4 Form forecast set

Didalam Forecast sets terdapat beberapa field yang mempunyai fungsi yang berbeda, diantaranya :

1. Field forecast name :

Berisi nama dari forecast sets tersebut. M isalnya JTS-FS01

Forecast

Name Forecast

Description

2. Field description :

Berisikan description dari forecast sets.

M isalnya workshop forecast 3. Field forecast :

Didalam satu forecast sets bisa terdapat beberapa forecast. M isalnya forecast federal,

¾ Form forecast name • Pilih forecast name • Klik “forecast items”

• Masuk ke dalam form forecast items • Masukkan kode item yang ingin dipesan • Klik “enter”

• secara otomatis description dari item tersebut akan muncul • Klik “detail”

Gambar 4.5 Form forecast name Item

Description Item

Klik Detail Item

¾ Form detail item

Form item digunakan untuk mengatur detail tanggal dari

tiap-tiap item.

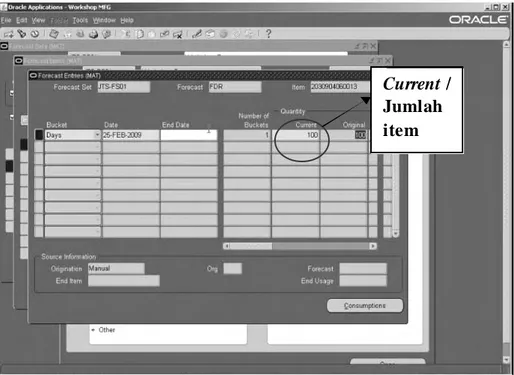

• Klik “Date” dan pilih tanggal demand

Contoh : M enentukan tanggal demand 25 February 2009. Tanggal demand adalah tanggal dimana barang dibutuhkan atau diterima oleh customer.

• Klik “ok”

• Masukan current / jumlah item • Save forecast (Ctrl + s)

Gambar 4.6 Form detail item

Current / Jumlah item

4.1.1.2.2 Master Demand Schedule

• Pilih MDS pada menu navigator – Supply Chain

Planner

• Klik “Names”

Gambar 4.7 Menu navigator Master Demand Schedule

Pilih Names

¾ Form Master Demand Schedule • Masukan MDS names • Masukan description

• Check / uncheck relieve (Optional)

Relieve atau shipment relieve digunakan untuk

membedakan sales order yang barangnya sudah di ship/

demandnya sudah dipenuhi dan belum di ship/demand

yang belum dipenuhi, jika tidak ada relieve maka barang akan dianggap sebagai demand terus menerus dan akan

menggenerate material request.

• Klik “Load / Copy / Marge”

Untuk memasukan forecast dan sales order kedalam M DS

Gambar 4.8 Form MDS Master Demand Schedule Names Description Relieve / Shipment Relieve Klik Load/Copy/Merge

¾ Form Load /Copy/ Merge

• Cursor di field parameter dan tekan enter • Pilih source type (optional)

- Source type bisa di copy langsung dari M DS lain - Source type bisa di masukan langsung dari forecast • Plilih source name

Didalam source name memungkinkan untuk mengcopy

forecast name atau keseluruahan forecast, didalam source

name terdapat :

- Forecast sets, contoh : JTS-FS01 - Forecast names, contoh : FDR • Pilih Include sales order (optional) • Klik “ok” lalu “submit”

4.1.1.2.3 MPS

Gambar 4.9 Form load/copy/merge M DS

Source Type Include sales order Source Name Klik Ok Klik Submit

4.1.1.2.3 Master Production Schedule

• Klik “MPS” • Klik “Names”

Gambar 4.10 Menu navigator Master Production Schedule

Pilih Names

¾ Form Master Production Schedule • Masukan MPS set names

Yaitu mengisi atau mengeset name baru bertipe M PS • Masukan description

Yaitu mengisi deskripsi dari define new names. • Save (Ctrl + s)

• Klik “Load/copy/merge”

Jika items dalam M PS masih kosong maka kita bisa mengisi atau mengeload M PS berdasar dari M DS sebelumnya yang telah dibuat.

Gambar 4.11 Form MPS MPS sets names Klik Load/Copy/ Merge Description

¾ Form Load / Copy /Merge

Gambar 4.12 Form load/copy/merge M PS

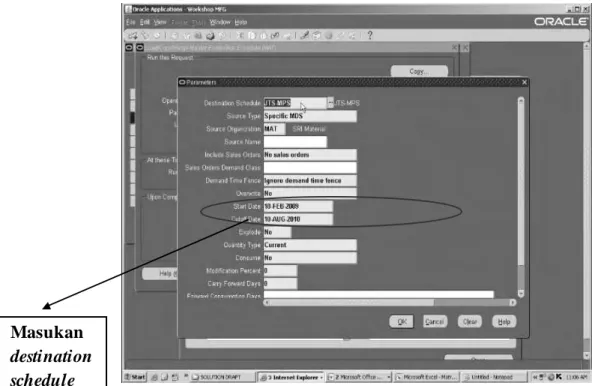

• Klik “field” di parameter dan enter • Tentukan destination schedule

Destination schedule digunakan untuk mengeload M PS dari

MDS sebelumnya maka perlu dipilih schedule M DS, dimana berisi nama M PS (M PS name) yang ingin kita load, copy atau merge.

Masukan destination schedule

Gambar 4.13 Menu field source type

• Tentukan source type MPS

Source type adalah jenis-jenis yang bisa menjadi sumber

untuk diisi ke dalam M PS, yaitu untuk mengisi atau memilih tipe yang menjadi sumber untuk diload, dicopy atau dimerge ke dalam M PS yang kita buat.

Source Type M PS :

- Bisa copy dari planned orders. - Bisa copy dari specific M DS - Bisa copy dari specific forecast

- Bisa copy dari sales order (jika didalam M DS sudah ada

sales order, tidak perlu ditambahkan lagi).

Pilih Source Type

Gambar 4.14 Menu field source name

• Tentukan source name

Source name adalah nama M DS yang akan dibuat M PS.

Source name berisi nama-nama dari tipe atau jenis yang telah

dipilih dari proses sebelumnya, jika source type yang dipilih adalah specific M DS maka list nama M DS akan muncul di

source name untuk kita pilih.

Source name Include sales order? List nama MDS yang tersedia

• Klik “Submit” MPS

Jika telah selesai maka submit M PS untuk menyimpan MPS yang telah kita load.

Gambar 4.15 Form submit MPS

Klik Submit

4.1.1.2.4 BOM

Bill of material adalah struktur produk yang berisi

informasi tentang hubungan antara komponen- komponen dalam suatu perakitan.

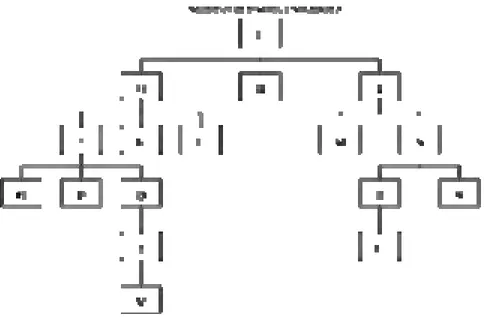

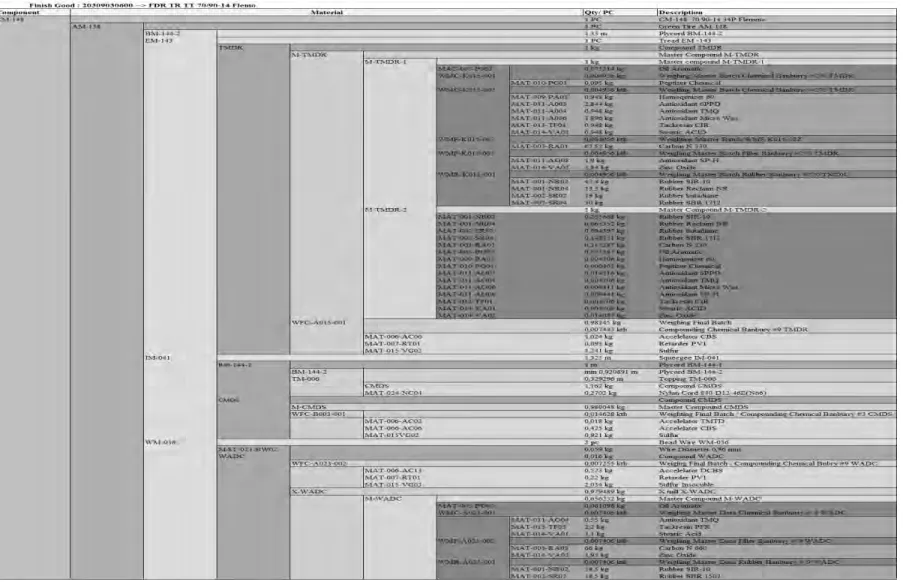

Gambar 4.16 Multilevel product structure

Pada PT. FDR BOM pada EBS sistem dibuat berdasarkan data spek. Data spek adalah dokumen serupa BOM yang di hasilkan dari PORTAL sistem yang merupakan sistem lama yang digunakan oleh bagian R&D. Dengan diterapkannya EBS sistem, akan dilakukan drop down PORTAL sistem yang sampai saat ini belum keseluruhan sistem berhasil di drop down karena PORTAL sistem masih digunakan untuk

membackup EBS sistem. Penginputan BOM pada EBS

sistem dilakukan oleh JATIS yang merupakan sistem implementor. Berikut adalah contoh BOM pada EBS sistem :

4.1.1.3 MRP pada EBS sistem

Material Requirement Planning (M RP) dilakukkan di EBS

dengan menjalankan M RP Launch Plan, mengeluarkan rekomendasi pengadaan material , baik untuk bahan yang dibeli dan dibuat. Dalam M RP , rencana pembelian raw material beserta rencana produksi akan dibuat secara otomatis.

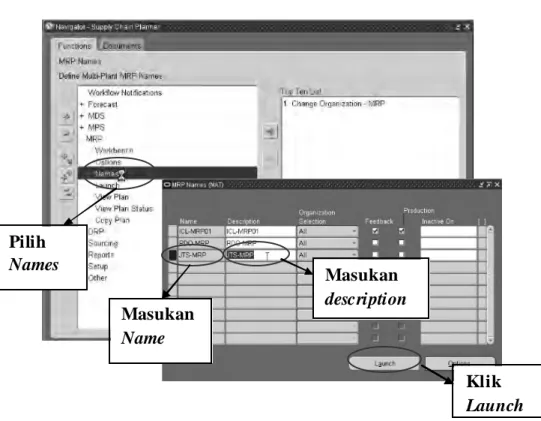

Langkah awal seperti proses sebelumnya yaitu membuat nama untuk M RP yang akan dibuat.

¾ Form menu MRP

Gambar 4.18 Form navigator Material Requirement Planning

Pilih Names Masukan description Masukan Name Klik Launch

• Masuk ke menu MRP kemudian ke Names

• Masukan nama MRP di kolom name dan definisikan descrition dari nama M RP yang telah dibuat.

• Tick kolom feedback untuk memunculkan exeption dari sistem dan thick production untuk dapat digunakan di proses produksi

• Setelah selesai mendifine nama di form ini maka pilih option untuk melakukkan setting parameter sebelum

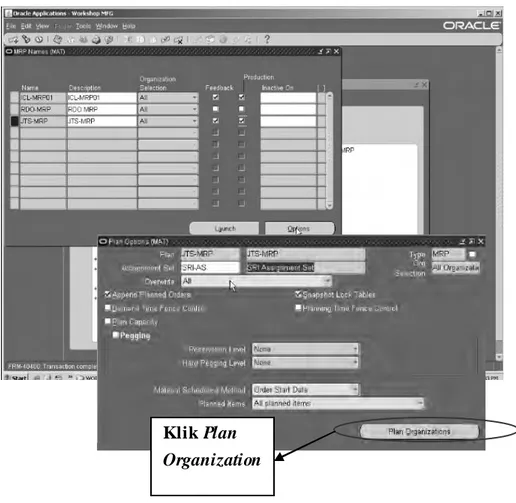

¾ Form MRP

Gambar 4.19 Form menu M RP

• Isikan SRI Assignment Set di kolom assignment set • Overwrite akan terdefault “ALL”

• Klik “Plan capacity” untuk mengetahui perhitungan kapasitas di “CRP”

• Pegging di tick untuk melihat parent and child dari masing masing item

• Material scheduling report akan terdefault order start date yaitu akan memulai perhitungan dari barang datang.

Klik Plan Organization

• Planned item terdefault all planned items. • kemudian klik “Plan organizations”.

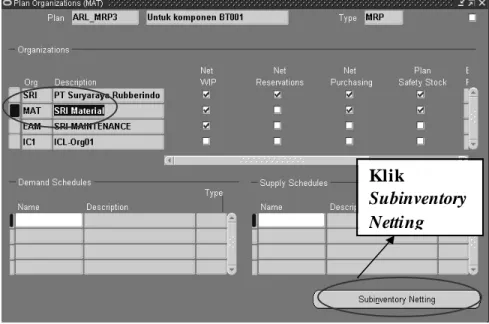

¾ Form plan organization

Gambar 4.20 Form plan organization

• Posisikan kursor di kolom SRI material

• Pilih net WIP untuk memperhitungkan WIP / stock

• Pilih net reservation dan net purchasing untuk memperhitungkan material baik yang sudah tercreate PO maupun di on hand.

• Pilih plan safety stock untuk memperhitungkan savety

stock

• Isikan schedule di kolom supplay schedule dengan mengambil dari M PS yang telah di buat.

Klik

Subinventory Netting

• Klik “subinventory netting”

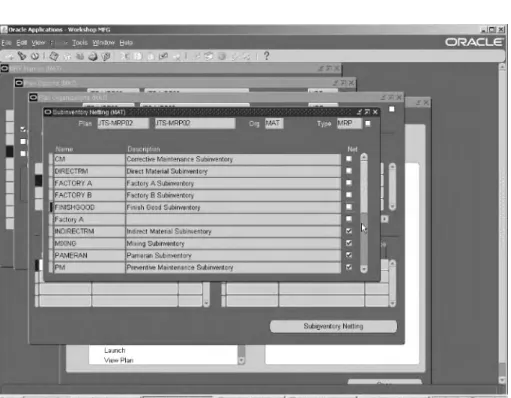

¾ Form sub inventory netting

Gambar 4.21 Form sub inventory netting

Penjelasan:

Form tersebut meminta user apakah akan memperhitungkan

stock di masing – masing subinventory. Jika memperhitungkan,

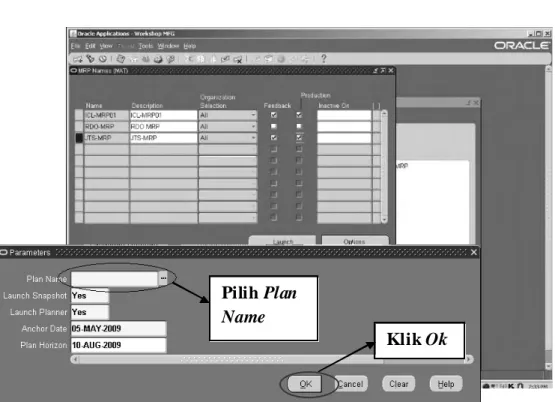

¾ Form Launch MRP

Gambar 4.22 Form launch M RP

• Kemudian close semua form lalu klik “launch”

• Akan muncul form seperti diatas. Kemudian cek apakah plan MRP yang akan di launch sudah benar.

• Parameter time yang di setting sudah benar. • Anchor date = kapan akan dimulainya planning • Plan horizon = berakhirnya planning akan di setting • Klik “ok”

Pilih Plan Name

Gambar 4.23 Form parameter M RP

• Setelah parameter selesai di define maka pilih “submit” • Cek apakah hasil running proses masih berjalan atau sudah

selesai di view

• Pilih request . Jika masih berwarna hijau berarti masih berjalan. Jika tidak maka sudah selesai.

¾ Form Workbench MRP

Untuk membuktikan bahwa hasil running untuk M RP sudah selesai atau belum, dapat dilihat di workbench

• Klik “supply / demand” untuk melihat hasil dari launch M RP.

• Form diatas berfungsi untuk memfilter apa yang user ingin lihat di workbench.

• Setelah filter disett kemudian Klik “find”

Gambar 4. 24 Form workbench M RP Klik Supply Klik Demand Klik Find

¾ Form Supply Demand Detail

Gambar 4.25 Form supply demand detail M RP

• Kolom item menunjukkan item yang didefinisikan oleh sistem.

• Org adalah kolom yang menyatakan bahwa item tersebut berada di Org tertentu.

• Action adalah jenis dari item yang menunjukkan apakah item tersebut merupakan demand, relaese, rechedule out dll. Untuk item yang dapat di release terbaca di sistem

yaitu action release.

• Kolom firm , new date dan new qty dapat digunakan untuk kebutuhan planner membuat manual job order.

• Jika ingin merelease job maka di kolom select for release harus di tick

• Untuk implemate date dan imp qty/rate dapat di edit sesuai kebutuhan.

• Implement as akan tergenerate secara otomatis apakah sebagai work order atau purchase requisition.

• Sugg start date yaitu saran dari sistem untuk memulai plan yang telah dibuat.

• Setelah semua selesai di define maka klik “release” untuk merelease job.

• Setelah job di release maka akan muncul form yang menyatakan bahwa telah terjadi release job.

4.1.2 Pengumpulan data pada S istem manual

Kegiatan yang kami lakukan untuk mengumpulkan data pada sistem manual adalah mempelajari aliran data pada sistem manual dan melakukan simulasi perhitungan M RP dengan menggunakan template excel yang telah diberikan oleh bagian planning control. Simulasi dilakukan dengan menggunakan dokumen Comreq.xls dan MATbreakdown.xls.

4.1.2.1 Data flow Manual

4.1.2.2 Data Input manual

Data input manual sistem terdiri dari dokumen forecast, M arketing order, dan OFS, serta spek hardcopy. Dokumen – dokumen tersebut kemudian menjadi dasar acuan pembuatan rumus – rumus dalam template excel material planning yang selama ini digunakan dalam pembuatan M RP.

4.1.2.2.1 Forecast

Dokumen Forecast adalah dokumen peramalan yang dibuat oleh M arketing. Peramalan yang dilakukan oleh tim M arketing berdasarkan histori data penjualan,

trend penjualan bulanan. Dokumen forecast

merupakan dokumen yang akan dijadikan dasar pembuatan M arketing order. Dokumen forecast dibuat per 3 bulan. Berikut adalah contoh dokumen forecast yang dibuat oleh bagian sales dan M arketing PT. FDR

Gambar 4.27 Contoh dokumen forecast

Dokumen forecast dibuat per item, dengan jumlah

estimasi order setiap bulannya selama 3 bulan

kedepan. Seperti tabel diatas adalah data forecast bulan agustus yang merupakan dasar pembuatan M arketing order bulan agustus.

4.1.2.2.2 Marketing order

M arketing order adalah dokumen yang berisikan jumlah order per item per bulan yang diajukan oleh bagian sales dan M arketing untuk dipenuhi oleh bagian planning. Dokumen M arketing order menjadi dasar dibuatnya dokumen OFS (Order fulfillment

schedule). M arketing order dibuat berdasarkan

dokumen forecast dan dokumen Sales order yang diterima oleh bagian sales dan M arketing. Berdasarkan dokumen – dokumen yang diterima oleh bagian sales dan M arketing tersebut dapat ditentukan jumlah demand produk oleh konsumer. Bagian

planning akan merencanakan order fulfillment agar

demand bisa seimbang dengan supply. Berikut adalah

contoh dokumen M arketing order :

Gambar 4.28 Contoh dokumen M arketing Order

4.1.2.2.3 Order Fulfillment Schedule

Dokumen OFS merupakan dokumen yang dibuat oleh bagian planning untuk menjawab permintaan daripada bagian sales dan M arketing pada level

finish good. Untuk membuat dokumen M arketing

order dan OFS dilakukan pertemuan rutin antara

bagian planning dan sales dan M arketing. Bagian

planning bertanggung jawab untuk membuat

perencanaan produksi agar supply dapat dicontrol sesuai dengan demand yang ada. Berikut adalah contoh daripada dokumen OFS:

Dokumen OFS berisikan jumlah produksi dan jadwal pemenuhan supply pada level finish good yang harus dipenuhi oleh bagian produksi. Dokumen OFS juga merupakan input dasar perhitungan M RP (Material requirement

planning).

4.1.2.2.4 Spek hardcopy

Spek hardcopy merupakan dokumen yang

berisikan struktur produk dan hubungan antara kompenen penyusun satu sama lainnya. Spek hardopy juga berisikan angka – angka kebutuhan komponen secara rinci yang merupakan dasar pembuatan segala proses produksi. Spek hardcopy sendiri dihasilkan oleh PORTAL sistem yang merupakan sistem lama yang dikembangkan sendiri oleh bagian IT PT. FDR. PORTAL sistem dibangun dengan menggunakan oracle database sesuai dengan user requirement PT. FDR. Akan tetapi seiring dengan perkembangan proses bisnis yang ada, PORTAL dirasakan tidak lagi bisa mengakomodir keseluruhan user requirement sehingga pilihan jatuh pada implementasi EBS

sistem dan men drop down PORTAL sistem secara

permanent.

Table 4.1 Spek M-LMDA

M-LMDA 2002 M aterial.No Group PHR Berat (kg) Tol (kg) Sub Total Berat SR01 1 R4 100,000 34 ± 0.3 34 ± 0.3 RA01 2 FIL 63,000 21.42 ± 0.43 VA02 2 FIL 5,000 1.7 ± 0.03 23.12 ± 0.46 VA01 3 CH 1,000 0.34 ± 0.007 PA03 3 CH 2,000 0.68 ± 0.014 1.02 ± 0.021 PO02 4 OIL 5,000 1.7 ± 0.03 1.7 ± 0.03

Total M aster Batch 176,000 59.84 ± 0.811

59.840 ± 0.811

Table 4.2 Spek M- WADC

M-WADC 2006 M aterial.No Group PHR Berat (kg) Tol (kg) Sub Total Berat NR02 1 R4 70,000 16 ± 0.2 SR03 1 R4 20,000 6.9 ± 0.2 22.9 ± 0.4 RA03 2 FIL 119.998 27.43 ± 0.55 VA02 2 FIL 3,900 0.8 ± 0.02 28.23± 0.57 VA01 3 CH 1,999 0.457 ± 0.009 AO04 3 CH 1,002 0.229 ± 0.005 TF05 3 CH 3,999 0.914 ± 0.018 1.6 ± 0.03 PO02 4 OIL 15,002 3.429 ± 0.07 3.43 ± 0.07

Total M aster Batch 245,500 56.16 ± 1.072

56.16 ± 1.072

Table 4.3 Spek M-CM DS M-CMDS 2009 M aterial.No Group PHR Berat (kg) Tol (kg) Sub Total Berat NR02 1 R4 70,000 16 ± 0.2 SR03 1 R4 18,000 6.9 ± 0.2 NR04 1 R4 24,000 25 ± 0.2 116.6 ± 1.1 RA03 2 FIL 50,000 52.07 ± 1.04 52.07 ±1.04 VA02 3 FIL 2,500 2.6 ± 0.05 2.6± 0.05 VA01 3 CH 1,200 1,250 ± 0.025 AO04 3 CH 500 0.521 ± 0.010 1.77 ± 0.04 PO02 4 OIL 23,000 23,953 ± 0.48 23.95 ± 0.48

Total M aster Batch 189,200 196.991 ± 2.705

196.991 ± 2.705

Table 4.4 Spek M-TMDR M-TMDR 2008 Material.No Group PHR Berat (kg) Tol (kg) Sub T otal Berat NR02 1 R4 49,999 16.2 ± 0.2 SR04 1 R4 31,626 10.2 ± 0.2 SR02 20,000 6.5 ± 0.2 NR04 1 R4 14,000 4.5 ± 0.2 37.4 ± 0.8 PG01 1 CH 0,999 0.032 ± 0.002 0.03 ± 0.00 RA01 2 FIL 66,999 21.71 ± 0.43 VA02 2 FIL 3,000 0.97 ± 0.02 AO08 2 FIL 2,500 2.6 ± 0.02 23.33± 0.47 VA01 3 CH 1,000 0 ± 0.006 T F01 3 CH 1,000 0 ± 0.006 PA03 3 CH 1,000 0 ± 0.006 AO03 3 CH 3,000 1 ± 0.019 AO06 3 CH 2,000 1 ± 0.013 AO04 3 CH 1,000 0.324 ± 0.006 2.92 ± 0.06 PO02 4 OIL 16,000 5 ± 0.1 68.858 ± 1.428

Table 4.5 Spek M-BMDA

M-BMDA 2001 M aterial.No Group PHR Berat (kg) Tol (kg) Sub Total Berat D-DXGA 1 R4 101.13 78 ± 0.8 78 ± 0.8 RA03 2 FIL 35.995 28.04 ± 0.56 VA02 2 FIL 4.994 3.89 ± 0.08 31.94 ± 0.64 VA01 3 CH 2000 1.558 ± 0.03 AO04 3 CH 2000 1.558 ± 0.03 AO03 3 CH 2.501 1.984 ± 0.04 TF01 3 CH 3.002 2.338 ± 0.046 7.402 ± 0.146 PO02 4 OIL 5.995 4.67 ± 0.09 4.67 ± 0.09

Total M aster Batch 156.616 122.002 ± 1.676

122.02 ± 1.676

4.1.2.2.5 Inventory dan Sisa Work Order

Input daripada sistem M RP selain daripada Spek dan

OFS adalah data inventory dan sisa work order. Data – data ini menjadi penting ketika proses produksi terjadi secara kontinuitas. Artinya perencanaan produksi dibuat ketika proses produksi berlangsung sehingga sangat penting diperhitungkan berapa sisa produksi yang sedang berjalan, dan data persediaan barang yang ada. Dengan tersedianya data inventory dan work

order, maka dapat dilakukan perhitungan berapa

jumlah kebutuhan secara tepat. Data inventory dan sisa

order pada perhitungan manual tersedia pada excel

worksheet yang diupdate secara rutin oleh bagian

planning. Excel worksheet tersebut berisikan rumus –

rumus perhitungan yang terhubung antara satu tabel dan tabel lainnya, berikut adalah contoh excel

worksheet yang digunakan oleh bagian planning PT.

4.1.2.3 Perhitungan MRP pada manual sistem

Perhitungan M RP pada manual sistem dilakukan dengan menggunakan excel worksheet. Ada dua level excel worksheet yang digunakan. Level pertama adalah material requirement level dimana excel worksheet ini digunakan untuk menentukan jumlah kebutuhan compound dan non compound yang dibutuhkan dalam proses produksi pemenuhan finish good yang ada didalam dokumen OFS. Pada level ini, ditentukan berapa banyak penggunaan compound – compound seperti CMDS TMDR, dsb. Selain compound, juga ditentukan penggunaan material lain seperti wire yang digunakan dan material pacakaging yang diperlukan untuk pemenuhan produksi. Compound material

requirement berisikan worksheet untuk dokumen OFS, Master

tire, master tube, Compound requirement dan non-compound

requirement. Pada worksheet material requirement, bagian

planning akan mengisikan jumlah OFS, dan worksheet yang

berisikan rumus – rumus tersebut akan menghitung kebutuhan

compound dan non compound berdasarkan jumlah OFS dan

master tire ataupun master tube. Berikut adalah contoh excel

Level selanjutnya adalah breakdown material requirement

worksheet. Pada worksheet ini dilakukan breakdown kebutuhan –

kebutuhan material yang digunakan untuk membuat compound –

compound yang dibutuhkan. Sesuai dengan data R&D setiap

compound memiliki spek yang berbeda – beda, oleh karena itu

breakdown material requirement worksheet berisikan spek setiap

jenis compound. Setelah dilakukan compound breakdown pada

excel worksheet ini, maka akan didapat jumlah kebutuhan material

pembentuk masing – masing compound. Data kebutuhan inilah yang akan diolah menjadi dokumen purchase requisition (PR).

Material breakdown worksheet ini berisikan dokumen onhand,

PR master, dsb. Berikut adalah contoh dokumen excel worksheet

Gambar 4.32 Contoh dokumen excel worksheet level compound breakdown

4.2 Analisis Terhadap Data Yang Terkumpul

Setelah data – data yang dibutuhkan terkumpul, maka selanjutkan kami melakukan analisis terhadap sistem EBS maupun sistem manual sesuai dengan data – data yang ada. Analisis yang kami lakukan adalah melakukan perbandingan input dan hasil output dari sistem EBS maupun manual serta melakukan analisis perhitungan sistem EBS dan sistem manual. Dengan membandingkan output dan input daripada masing – masing sistem akan didapatkan kesimpulan apa faktor – faktor yang membedakan output daripada sistem manual dan EBS sistem.

4.2.1 Perbandingan output sistem EBS dan excel worksheet

Tabel dibawah ini adalah tabel yang menggambarkan hasil perhitungan

M RP pada EBS sistem dan manual sistem pada level compound dan

non-compound requirement worksheet. Dengan membandingkan seperti ini kita

mendapatkan gambaran bahwa EBS sistem gagal menyediakan data yang dibutuhkan oleh bagian planning, sehingga tidaklah heran apabila bagian

planning sampai saat ini belum menggunakan EBS sistem sepenuhnya.

Perbedaan signifikan hasil output manual sistem dan EBS sistem pada level ini mengakibatkan ketidakpercayaan bagian planning terhadap kemampuan EBS yang berakibat pada penggunaan sistem manual lebih baik daripada EBS sistem. User yang sudah terbiasa dengan sistem manual menjadi semakin percaya akan kemampuan sistem manual, sebaliknya EBS sistem manjadi sesuatu yang mengecewakan bagi mereka – mereka yang menaruh harapan besar pada hasil penerapan sistem EBS.

Table 4.6 Perbandingan output sistem EBS dan excel worksheet

Part NO.ID Description Q ty Pembanding

CMDS WADC IMDB TRDB TMDR TRDA TMDM NC 04 NC 12 NC 09

B /W (0.96mm) 2030903060014 FDR TR TT FLEMMO 70/90 - 14 5000pcs EBS demand 2878.12 160 Kg 5000 Kg 648.48 Kg 597.38 9 Excel material planning 2320 Kg 150 Kg 1405 kg 5000 Kg 480 Kg 590 2031603059018 FDR TR TT 100 80 - 14

GENZI 5000pcs EBS demand

6023.16 Kg 162 Kg 9694.96 Kg 900.48 Kg 493.92Kg 597.75 Excel material planning 4740 Kg 160 Kg 9580 Kg 855 Kg 200 Kg 590

Output daripada sistem manual menjadi acuan kebenaran perhitungan

karena selama ini sistem yang digunakan adalah sistem manual dan selama itu pula bagian planning tidak merasakan kendala berarti dengan sistem kerja mereka ini. Ketika hadir sistem baru yang hasil outputnya berbeda dengan hasil daripada sistem yang biasa digunakan maka ditarik kesimpulan bahwa EBS sistem gagal menghasilkan output sesuai dengan kebutuhan user.

4.2.2 Analisis perhitungan MRP pada EBS dan manual sistem

Pada dasarnya, metode perhitungan M RP yang dilakukan pada EBS sistem maupun manual sistem merupakan hal yang serupa. Gambar dibawah ini menggambarkan data input daripada perhitungan M RP manual dan EBS sistem. Dengan ilustrasi sederhana seperti ini, menggambarkan bagaimana sebuah proses perhitungan dengan data input yang sama, proses yang sama dan menghasilkan output yang sama pula.

Gambar 4.33 Input process output M RP

MRP

MPS/OFS BOM/SPEK Inventory Output berupa material requiement (material atau WIP) +parameter (safety stock, est. reject, min. order,

Akan tetapi apabila kita melihat kembali tabel perbandingan hasil

output antara EBS sistem dan manual sistem yang ada, terlihat bahwa input

dan proses yang seharusnya sama tersebut ternyata menghasilkan output yang berbeda. Hal ini menjadi penting karena EBS merupakan sebuah sistem yang mengintegrasikan keseluruhan proses bisnis yang ada, akan tetapi pada kenyataannya perhitungan M RP pada modul forecast to plan pada EBS sistem PT. FDR dianggap tidak valid sehingga bagian planning menolak penggunaan EBS untuk perhitungan M RP pada PT. FDR. Dengan demikian modul forecast to plan terhenti sampai proses M RP. Tidaklah mungkin melanjutkan proses yang ada dengan menggunakan data yang dianggap tidak valid.

M asalah lainnya timbul karena penggunaan EBS bertujuan untuk mengintegrasikan keseluruh proses bisnis yang menyeluruh kepada setiap bagian pada PT. FDR. Bagian-bagian tersebut antara lain bagian M arketing, accounting, purchasing, dsb. Setiap bagian terhubung melalui sistem EBS, apabila salah satu modul dalam EBS tidak berjalan maka akan mengakibatkan terganggunya proses bisnis yang ada. sebagai contoh adalah permasalahan yang dihadapi oleh bagian planning dan purchasing PT. FDR, ketika EBS sistem gagal menyediakan data yang dibutuhkan oleh bagian planning sehingga bagian planning menggunakan sistem manual maka mengakibatkan bagian purchasing tidak dapat mengenerate data

Purchase requisition material requirement yang akan dibuat menjadi PO

masalah pada salah satu modul EBS. Dengan penjelasan diatas, maka sangatlah penting bagi PT. FDR untuk memperbaiki modul forecast to plan pada EBS sistem agar tidak terjadi masalah – masalah seperti contoh diatas. Disinilah peran kami, mahasiswa/i magang yang diberi job desk dalam lingkup modul forecast to plan agar hasil output daripada sistem EBS menjadi valid dan modul forecast to plan dapat berjalan sempurna.

Langkah kami dalam menganalisis permasalahan yang menyebabkan output daripada EBS sistem tidak valid adalah mengambil dua sampel item dengan menggunakan metode purposive sampling berdasarkan judgment (pertimbangan). Dua item finish goods yang diambil adalah satu finish goods popular, satu finish goods type baru dan kemudian digunakan untuk perhitungan secara manual berdasarkan rumus bahwa

material requirement murni suatu produk adalah: Quantity x Material

requirement (sesuai dengan BOM ). Kami melakukan perhitungan karena

data output perhitungan M RP EBS merupakan hasil perhitungan antara BOM , MPS, dan berbagai parameter lainnya, sehingga untuk mencari kebenaran data material requirement pada BOM kami melakukan perhitungan manual berdasarkan data BOM saja. Data Quantity didapat dari data M PS yang merupakan input utama perhitungan M RP.

Berikut adalah contoh perhitungan yang kami lakukan :

CMDS requirement berdasarkan data BOM pada EBS sistem Hirarki component CM DS pada 2030903060014

Table 4.7 Hirarki component CM DS

Finish Goods lv.1 lv.2 lv.3 lv.4 lv.5 lv.6 2.0309E+12 CM-148 AM138 BM-144-2 EM-143 TMDR IM-041 BM-144-1 BM-144-2 TM-006 CMDS MAT-024-NC04 CMDS WM-036 WADC MAT-023-BW02 P-CG-006 PCG-102-0185

Berdasarkan tabel diatas, kita dapat mencari kebutuhan akan compound CMDS dalam setiap tingkatan produk. Compound CMDS digunakan pada proses squeegee (IM -041), untuk itu kita harus menelusuri struktur produk diatas squeegee sampai pada level finish goods. Setelah kita mengetahui

struktur hirarki produk dan material requirement stiap level, maka kita bisa melakukan perhitungan seperti di bawah ini.

CMDS req untuk Flemmo 70/90-14 sebanyak 5000 pcs: 5000 CM -148 x 1 AM -138 x 1,33 IM -041 = 6650 IM -041

6650 IM -041 x 0,05 CM DS = 332,5 CM DS

6650 IM -041 x 0,33 TM -006 = 2194,5 TM-006 1790.25 2194,5 x 1,16 CM DS = 2545,62 CM DS

Total kebutuhan CM DS = 2878,12 Kg compound CM DS

Jika dibandingakan dengan perhitungan excel worksheet dengan rumus : CMDS req = Qty * spek (464kg/1000 Pcs)

CMDS req = 5000 * 0,464 kg = 2320 K g compound CM DS

Selisih antara perhitungan berdasarkan BOM EBS dan rumus excel

worksheet adalah sebesar :

2878,12 Kg – 2320 Kg = 558,12 K g

Selisih yang ada adalah 558,12/2320 = 24,02% lebih banyak daripada data kebutuhan material requirement untuk Compound CM DS pada excel

worksheet. Data input adalah sama, yaitu 5000 Pcs finish good tipe

Flemmo. Data BOM dan spek pada rumus excel worksheet pun seharusnya sama. M etode perhitungan pun sama, yaitu perkalian antara kebutuhan dan

material requirement, tetapi hasil output untuk kebutuhan murni compound CMDS antara perhitungan berdasarkan BOM EBS dan rumus excel memiliki variances atau gap sebesar 24,02%.

Variances sebesar 24,02% pada perhitungan EBS dikarenakan pada item AM -138 dimana terdapat item IM-041 (squeegee IM -041) sebagai pembentuknya, ditemukan kesalahan penginputan nilai dimana :

Table 4.8 Contoh kesalahan nilai pada BOM

Nama item Nilai awal Nilai yang benar

IM -041 (squeegee) 1.33 1.085

Kesalahan BOM seperti ini mengakibatkan perbedaan hasil output perhitungan M RP.

WADC requirement berdasarkan data BOM pada EBS sistem Hirarki component WADC pada 2030903060014

Table 4.9 Hirarki component WADC

Finish Goods lv.1 lv.2 lv.3 lv.4 lv.5 lv.6 2.0309E+12 CM-148 AM138 BM-144-2 EM-143 TMDR IM-041 BM-144-1 BM-144-2 TM-006 CMDS MAT-024-NC04 CMDS WM-036 WADC MAT-023-BW02 P-CG-006 PCG-102-0185

Berdasarkan tabel diatas, kita dapat mencari kebutuhan akan compound WADC dalam setiap tingkatan produk. Setelah kita mengetahui struktur hirarki produk dan material requirement setiap level, maka kita bisa melakukan perhitungan seperti di bawah ini.

WADC req untuk Flemmo 70/90-14 sebanyak 5000 pcs:

5000 CM -148 x 1 AM -138 x 2 WM -036 = 10000 pcs WM -036

10000 WM -036 x 0,016 WADC = 160 Kg

Total kebutuhan WADC = 160 Kg compound WADC

Jika dibandingakan dengan perhitungan excel worksheet dengan rumus : WADC req = Qty * spek(30kg/1000 Pcs)

WADC req = 5000 *0,03 kg = 150 Kg compound WADC

Selisih antara perhitungan berdasarkan BOM EBS dan rumus excel

worksheet adalah sebesar :

160 Kg – 150 Kg = 10 K g

Selisih yang ada adalah 10/150 = 6,67% lebih banyak daripada data kebutuhan material requirement untuk Compound WADC pada excel

TMDR requirement berdasarkan data BOM pada EBS sistem Hirarki component TM DR pada 2030903060014

Table 4.10 Hirarki component TM DR

Finish Goods lv.1 lv.2 lv.3 lv.4 lv.5 lv.6 2.0309E+12 CM-148 AM138 BM-144-2 EM-143 TMDR IM-041 BM-144-1 BM-144-2 TM-006 CMDS MAT-024-NC04 CMDS WM-036 WADC MAT-023-BW02 P-CG-006 PCG-102-0185

Berdasarkan tabel diatas, kita dapat mencari kebutuhan akan compound TM DR dalam setiap tingkatan produk. Setelah kita mengetahui struktur hirarki produk dan material requirement stiap level, maka kita bisa melakukan perhitungan seperti di bawah ini.

5000 CM -148 x 1 AM -138 x 1 EM -143 = 5000 pcs EM -143

5000 EM -143 x 1 TM DR = 5000 Kg

Total kebutuhan TMDR = 5000 Kg compound TM DR

Jika dibandingakan dengan perhitungan excel worksheet dengan rumus : TM DR req = Qty * spek(1000kg/1000 Pcs)

TM DR req = 5000 *1 kg = 5000 Kg compound TM DR

Selisih antara perhitungan berdasarkan BOM EBS dan rumus excel

worksheet adalah sebesar :

IMDB requirement berdasarkan data BOM pada EBS sistem

Table 4.11 IMDB requirement

Untuk IMDB requirement kami menemukan kesalahan input rumus pada

excel worksheet, yaitu kenyataan bahwa sebenarnya finish goods Flemmo

70/90-14 tidak memerlukan compound IM DB. Berdasarkan pengecekan pada BOM EBS, kami tidak menemukan adanya requirement compound IMDB pada item 2030903060014 – flemmo 70/90-14. Pada saat dilakukan pengecekan pada spek, kami pun tidak menemukan adanya compound IMDB requirement untuk finish good tersebut.

IMDB req untuk Flemmo 70/90-14 sebanyak 5000 pcs: 0

Total kebutuhan IM DB = 0 Kg compound IM DB

Jika dibandingakan dengan perhitungan excel worksheet dengan rumus : IMDB req = Qty * spek(281kg/1000 Pcs)

IMDB req = 5000 *0,281 kg = 1405 Kg compound IM DB

Selisih antara perhitungan berdasarkan BOM EBS dan rumus excel

worksheet adalah sebesar :

1405 Kg – 0 kg = 1405 Kg

Selisih yang ada untuk penyediaan material berdasarkan EBS dan

excel worksheet adalah sebesar 1405%. Hal ini dikarenakan kesalahan input

data pada excel worksheet sehingga bagian planning menyediakan

compound IMDB yang seharusnya tidak dibutuhkan sama sekali untuk

produksi item finish good 2030903060014 flemmo 70/90-14. Kesalahan seperti ini mengakibatkan penyediaan material yang berlebihan.

Bagian planning sampai saat ini belum menggunakan perhitungan M RP pada EBS sistem karena banyak perbedaan data antara excel material planning worksheet dan EBS material planning. Bagian planning akan menggunakan EBS sistem sepenuhnya apabila hasil output sudah sesuai

dengan data yang dianggap validbagi perhitungan M RP, yaitu hasil perhitungan M RP pada excel worksheet yang selama ini digunakan.

Perbedaan nilai perhitungan berdasarkan data BOM EBS dan hasil output EBS dikarenakan pada ssat dilakukan perhitungan oleh sistem EBS, terdapat beberapa parameter yang diikut sertakan dalam perhitungan, seperti :

• Minimum Order

Adalah jumlah minimum setiap item yang terdapat pada BOM . Jumlah minimum order di setting sesuai dengan minimum order dari

supplier

• Fixed lot multiplier

Adalah jumlah kelipatan produk yang di sesuaikan dengan ketentuan dari supplier. Fixed lot multiplier merupakan parameter untuk menentukan jumlah material yang harus dipesan dari supplier berdasarkan ketentuan kelipatan produk dari supplier.

• Safety stock

Adalah jumlah material yang harus disediakan untuk menjaga kelangsungan produksi apabila terjadi sebuah masalah. Safety stock digunakan apabila terjadi masalah dengan sistem pemesanan barang.

Adapun beberapa parameter yang terdapat pada excel worksheet tetapi tidak terdapat pad EBS. Seperti contohnya estimasti reject. Ada sebuah parameter yang bernama “yield” pada EBS. Berdasarkan keterangan JATIS, “yield” digunakan untuk memasukan estimasi reject pada proses produksi sesuai dengan BOM . Akan tetapi setelah dilakukan perhitungan, hasil yang diperoleh tidak sesuai dengan metode perhitungan estimasi reject pada excel worksheet. Hal – hal sperti inilah yang membuat hasil perhitungan manual berdasarkan BOM pada EBS dan hasil output EBS berbeda.

4.2.3 Analisis Permasalahan dengan Metode Fit / Gap Analisis

Table 4.12 Fit / Gap M RP process pada EBS

No. Requirement Rank

Fit Level

Comments Alternatives

1 Sistem dapat digunakan untuk input document forecast

M F Input awal dari demand adalah berupa forecast, untuk itu sistem harus dapat digunakan untuk input document forecast

2 Sistem dapat me-load forecast untuk dijadikan input demand schedule

M F Dari input document forecast yang dibuat, sistem dapat mengenerate langsung forecast untuk dijadikan M DS.

3 Sistem dapat digunakan untuk input MDS

M F Selain mengenerate langsung forecast menjadi M DS, sistem

dapat digunakan untuk melakukan input M DS baru tanpa adanya forecast sehingga demand schedule tidak bergantung kepada document forecast

4 Sistem dapat digunakan untuk meload M DS untuk dijadikan input production schedule

M F Dari MDS yang ada, sistem dapat digunakan untuk mengenerate langsung M DS menjadi input M PS

5 Sistem dapat digunakan untuk menghasilkan document demand schedule berupa jumlah finish goods dan jadwal

pengiriman yang

M F Selain fungsi langsung EBS, sistem dapat digunakan untuk membuat reporting berupa jadwal permintaan barang sesuai dengan permintaan konsumen

diminta

6 Sistem dapat digunakan untuk input MPS

M F Sistem dapat digunakan untuk melakukan input M PS langsung tanpa adanya keterkaitan dengan MDS

7 Sistem dapat me-load MPS untuk dijadikan input M RP

M F Dari M PS yang ada, sistem dapat mengenerate M PS tersebut menjadi input daripada M RP, sehingga M RP dilakukan berdasarkan production schedule yang telah dibuat

8 Sistem dapat menghasilkan document

production schedule

M F Sistem dapat membuat output berupa laporan jadwal produksi sesuai dengan perencanaan

berupa jadwal pemenuhan finish good

yang diminta produksi barang 9 Sistem dapat melakukan perhitungan material requirement berdasarkan production schedule secara tepat

H G Sistem dinilai gagal dalam

melakukan perhitungan kebutuhan material untuk proses

produksi secara tepat sehingga berakibat pada kelebihan atau kekurangan penyediaan material

Perhitungan M RP dilakukan manual menggunakan Excel worksheet 10 Sistem dapat melakukan perhitungan jumlah pemesanan material sesuai kebutuhan produksi

H G Sistem dinilai gagal dalam menentukan jumlah pemesanan material berdasarkan jumlah kebutuhan dan jumlah on-hand serta berbagai parameter lainnhya Pembuatan Purchase Requisition dilakukan manual menggunakan excel worksheet dengan

mencocokkan stock, kebutuhan material. Kemudian data akan diupload menggunakan data loader ke dalam EBS sehingga bagian Purchasing tetap dapat mengenerate Purchase Requisition dari bagian planning melalui EBS

11 Sistem dapat melakukan perhitungan

produksi komponen-komponen WIP item sesuai kebutuhan produksi

H G Sistem gagal dalam menentukan jumlah produksi berbagai macam material WIP berdasarkan jumlah kebutuhan produksi, on-hand, produksi berjalan Pembuatan permintaan produksi material WIP dilakukan secara manual dengan menggunakan excel worksheet

Keterangan :

Kolom Rank :

• M = Medium Crtical Requirement : merupakan requirement dimana ketika dipenuhi akan meningkatkan proses bisnis perusahaan.

• H = High Critical Requirement : merupakan requirement yang sangat penting untuk kegiatan opearasi dan tanapa requirement tersebut perusahaan tidak dapat berfungsi, termasuk didalamnya kebutuhan akan pelaporan internal dan eksternal yang penting.

Kolom Fit Level :

• F = FIT- kebutuhan sepenuhnya dipenuhi oleh software.

• G = GAP-software tidak dapat memenuhi kebutuhan. Komentar, alternative saran dan rekomendasi yang dibuat akan menghasilkan rekomendasi untuk melakukan customizaton terhadap software.

4.2.4 Kesimpulan dan Pemecahan Masalah

Dari penemuan – penemuan diatas dapat ditarik kesimpulan bahwa sebenarnya tidak ada masalah dengan ORACLE EBS sistem yang ada, masalah timbul karena kesalahan input data. Perhitungan material

requirement menggunakan excel worksheet pun tidak sepenuhnya benar,

karena bisa saja terjadi kelalaian manusia dalam mengupdate rumus excel ataupun kesalahan input data. Untuk mengintegrasikan keseluruhan proses bisnis pada PT. FDR, maka ORACLE EBS harus digunakan sepenuhnya oleh semua bagian terkait, karena itu perlu dilakukan beberapa hal modul

Forecast to plan pada ORACLE EBS dapat digunakan pada bagian

Planning. Dari tabel Fit / Gap Analysis di atas terlihat bahwa pada proses

M RP dalam sistem EBS memliki Gap dimana sistem tidak memenuhi kebutuhan user dan dinilai gagal dalam melakukan perhitungan kebutuhan material untuk proses produksi, dapat dilihat pada tabel Fit / Gap kolom ke-9 (sembilan) sehingga sistem menjadi tidak tepat dalam menentukan jumlah kebutuhan dan jumlah on-hand dapat dilihat pada tabel Fit / Gap kolom ke-10 (sepuluh), juga dalam penentuan jumlah produksi berbagai macam material WIP, dapat dilihat pada tabel Fit / Gap kolom ke-11 (sebelas) . Untuk lebih jelasnya, berikut adalah penjabaran masalah – masalah yang ada beserta alternatif pemecahannya.

4.2.4.1 Hasil perhitungan penyediaan material antara EBS dan manual excel yang beda

Kesimpulan yang kami dapatkan dalam mencari perbedaan hasil perhitungan persediaan material antara EBS dan manual excel adalah dengan mengidikasi faktor-faktor yang berperan sebagai

input dalam perhitungan M RP beserta parameter-parameter

yang diperlukan dalam perhitungan M RP yang dimana terdapat di EBS namun tidak terdapat di manual excel dan sebaliknya.

4.2.4.1.1 Pengecekan ulang BOM dan S pek

Dari pengecekan ulang dengan membandingkan BOM dengan spek hardcopy, ditemukan adanya kelebihan compound IM DB yang seharusnya tidak terdapat pada pembentuk flemmo. Dengan ditemukan kesalahan data seperti ini, solusi yang direkomendasikan adalah bagian R&D diharuskan mengadakan pengecekan ulang terhadap BOM serta bagian planning control juga harus mengecek ulang antara spek hardcopy dengan excel planning mereka.

4.2.4.1.2 Setting parameter

1. Minimum Order

• Pilih navigator untuk supply chain planner

• Pilih SRI Material

• Pilih Transactions

Gambar 4.34 Form navigator minimum order Pilih

S RI Material

¾ Form Minimum Order

• Masukkan nilai Order Quantity pada field Minimum

Gambar 4.35 Form minimum order

2. Stock on Hand

¾ Form Material Requirement Planning

• Pilih Supply Chain Planner

Gambar 4.36 Form Navigator Supply Chain Planner Masukan

Order Quantity

Pilih Supply Chain Planner

• Pilih Workbench

Gambar 4.37 Menu M RP

¾ Form Launch MRP

• Masukan MRP names di kolom Name

• Masukan Description di kolom Description

• Klik “Launch”

Gambar 4.38 Form launch M RP Pilih Workbench Masukan Name Masukan description Klik Launch

¾ Form Plan Options

• Klik “Plan Organizations”

Gambar 4.39 Form plan options

¾ Form Plan Organizations

• Tick Net Reservation

Gambar 4.40 Form plan organization stock on hand Klik plan Organization

Tick Net Reservation

Net Reservations berfungsi untuk mempertimbangkan

adanya stok yang ditandakan untuk pesanan spesifik saat merencanakan item di akhir eksekusi perencanaan.Jika kita ingin mendapatkan jumlah kebutuhan material dengan memperhitungkan stock on hand yang ada, maka kita harus

mencheck-list pada field net reservation.

3. PR Outstanding

• Tick Net Purchasing

Gambar 4.41 Form plan organization PR

outstanding

Net Purchases berfungsi mempertimbangkan adanya

Purchase Requisition dan Puchase Order yang telah

disetujui saat merencanakan item di akhir eksekusi perencanaan. Dengan men check list net purchasing, maka kita bisa menghitung material requirement berdasar PR yang telah di approve dan PO yang telah di approve.

Tick Net Reservation

4. Safety Stock

Sebelum merilis proses planning, kita dapat memilih apakah kita ingin menghitung dengan mengkalkulasi safety stock. Jika kita memutuskan untuk menjalankan proses planning dengan opsi

safety stock, Oracle Master Scheduling/M RP akan

mengecek setiap item dengan metode kalkulas i

safety stock.

Gambar 4.42 Safety Stock

Plan Safety Stock berfungsi mengkalkulasi safety

stock untuk setiap item di eksekusi akhir dari

Tabel simulasi safety stock (100%) dengan bucket days (1)

Table 4.14 Table simulasi safety stock

2 3 4 5 6 DEMAND 1000 2000 2000 3000 2000 OH 5307 240 PLAN 1453 4000 1000 AKHIR 4307 -1760 -547 1000 -1000 1453 4000 1000 4307 2547 2000 3000 2000 430.70% 127.35% 100.00% 100.00% 100.00%

5. Fixed Lot Multiplier

¾ Form MRP

• Klik Inventory

Gambar 4.43 Form navigator inventory

• Pilih Master Items

Gambar 4.44 Menu items Pilih

Inventory

Pilih Master Items

¾ Form Master Item

• Masukkan nilai pada kolom Fixed Lot Multiplier

Gambar 4.45 Form master items

Dalam menentukan fixed lot multiplier, saat ini excel material planning tidak memperhitungkan

fixed lot multiplier, oleh karena itu default EBS harus

dibuat sama seperti excel material planning, sehingga output yang dihasilkan pun sama.

Masukan nilai Fixed Lot Multiplier

4.2.4.2 Perbedaan metode perhitungan estimasi reject dan Yield Adanya kesulitan dalam memasukan parameter estimasi

reject kedalam EBS, karena perbedaan cara perhitungan yield

(estimasi reject pada EBS) dan estimasi reject pada excel

material requirement.

Perbedaan konsep estimasi reject pada EBS dengan perhitungan excel menyebabkan metode yield tidak bisa dipakai. Pada konsep yield EBS, perhitungannya adalah sebagai berikut :

Keterangan :

Komponen yield adalah persentase dari suatu komponen dalam

Bills of Material yang bertahan atau bersisa dari proses

manufaktur. Suatu faktor yield bernilai 0,9 mengindikasi bahw a hanya 90% jumlah penggunaan dari suatu komponen dalam BOM yang bertahan sehingga hanya 90% yang bisa digunakan untuk digabungkan menjadi kumpulan yang jadi.

Pada perhitungan manual excel, mereka menghitung kira-kira terjadi reject sebesar berapa persen, kemudian membuat