IV. HASIL DAN PEMBAHASAN

A. PENENTUAN WAKTU PENGGORENGAN KERIPIK SOSIS AYAM 1. Komposisi kimia sosis ayam segar

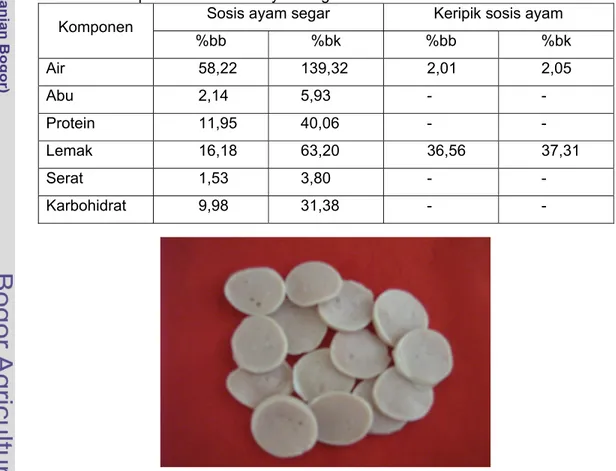

Analisa komposisi sosis ayam segar meliputi kadar air, kadar karbohidrat, kadar lemak, kadar protein, kadar abu dan kadar serat seperti yang disajikan pada Tabel 1. Komponen terbesar yang terkandung dalam sosis ayam segar adalah air, yaitu sebesar 58,22%bb (139,32%bk). Kadar air yang tinggi menyebabkan produk sosis cepat mengalami kerusakan akibat aktivitas mikroba. Setelah penggorengan, terjadi penurunan kadar air dan kadar lemak. Kadar air mengalami penurunan hingga 2,05% (%bk), sedangkan kadar lemak mengalami penurunan dari 63,20% (%bk) menjadi 37,31% (%bk). Gambar 7 memperlihatkan sosis ayam sebelum digoreng.

Tabel 1. Komposisi kimia sosis ayam segar

Komponen Sosis ayam segar Keripik sosis ayam

%bb %bk %bb %bk Air 58,22 139,32 2,01 2,05 Abu 2,14 5,93 - - Protein 11,95 40,06 - - Lemak 16,18 63,20 36,56 37,31 Serat 1,53 3,80 - - Karbohidrat 9,98 31,38 - -

2. Perubahan kadar air sosis selama penggorengan

Pada penelitian ini, suhu penggorengan ditetapkan sebesar 85oC. Penetapan

suhu ini berdasarkan metode trial dan error. Proses penggorengan dilakukan selama 0, 2, 3, 5, 7, 9, 12, 13, 15, 16 dan 18 menit. Pada tiap waktu tersebut di atas, dilakukan pengambilan contoh untuk dianalisa kadar air produk hasil penggorengan.

Selama proses penggorengan, terjadi dua cara pindah panas. Yaitu, pindah panas secara konveksi dari minyak panas ke permukaan bahan dan pindah panas secara konduksi dari permukaan bahan ke bagian tengah bahan. Air pada bahan akan berpindah dari bagian tepi bahan ke daerah penguapan dan keluar dari bahan sebagai uap air.

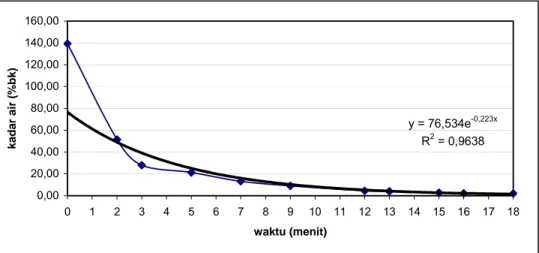

Grafik penurunan kadar air ditunjukkan pada Gambar 8 dan Lampiran 3a. Pada awal penggorengan hingga menit ke-2, kadar air bahan turun dari 139,32% (bk) menjadi 51,39% (bk). Hal ini menunjukkan bahwa penguapan air terjadi lebih tinggi pada waktu penggorengan tersebut, sehingga laju penurunan kadar air pada waktu tersebut lebih besar dibandingkan dengan waktu-waktu penggorengan selanjutnya.

y = 76,534e-0,223x R2 = 0,9638 0,00 20,00 40,00 60,00 80,00 100,00 120,00 140,00 160,00 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 waktu (menit) kadar air (%bk)

Gambar 8. Grafik penurunan kadar air bahan selama proses penggorengan Air yang diuapkan pada bahan akan ditransfer ke luar permukaan bahan sebagai gelembung-gelembung kecil. Semakin meningkatnya waktu penggorengan, maka bagian yang mengering semakin tebal. Bagian ini akan menghalangi jalannya uap air sehingga mengakibatkan laju penurunan kadar air bahan semakin berkurang. Mendekati akhir proses penggorengan, penurunan kadar air akan mendekati konstan, dikarenakan telah habisnya air pada permukaan bahan yang

dapat diuapkan dan terjadi pengerasan struktur bahan. Sehingga untuk mengeluarkan air di dalam bahan diperlukan driving force yang lebih besar. Pada proses penggorengan irisan sosis-ayam goreng, terjadi laju penurunan kadar air sampai menit ke-16 waktu penggorengan, dan laju penurunan kadar air ini mulai melambat setelah melewati menit ke-16.

Persamaan matematika untuk menduga kadar air keripik sosis ayam selama penggorengan pada suhu 85oC adalah :

Y = 76,534e (-0,223t) untuk 0<t<18

dimana M adalah kadar air (g/g bahan kering) dan t adalah waktu (menit). Persamaan ini dapat digunakan untuk menentukan waktu penggorengan keripik sosis ayam dalam berbagai tingkatan kadar air. Apabila diinginkan keripik sosis ayam dengan kadar air 3,09% (%bk) dengan suhu penggorengan 85oC, maka

diperlukan waktu penggorengan selama : Y = 76,534e (-0,223t) 3,09 = 76,534e (-0,223t) 0,039 = e(-0,223t) ln 0,039 = -0,223 x -3,209 = -0,223x x = -3,209/-0,223 x = 14,39

Jadi diperlukan waktu kurang lebih 14,39 menit untuk memperoleh keripik sosis ayam dengan kadar air sebesar 3,09% (%bk), jika kadar air awal 139,33 (%bk). 3. Laju Penurunan Kadar Air terhadap Waktu

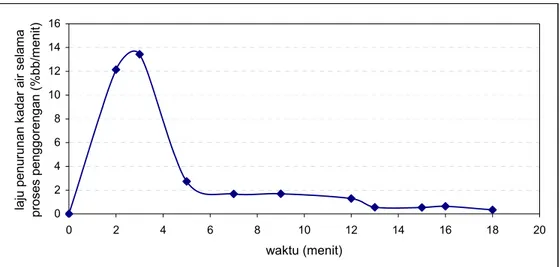

Kurva laju penurunan kadar air terhadap waktu pada proses penggorengan sosis ditunjukkan pada Gambar 9 dan Lampiran 3b. Kurva laju penurunan kadar air terhadap waktu pada percobaan penggorengan hampa memberikan hasil yang sama dengan kurva laju pengeringan pada tekanan atmosfir (1 atm). Pada awal proses penggorengan, laju penurunan kadar air mulai turun secara drastis sampai pada menit ke-3. Setelah menit ke-3, laju pengeringan turun secara perlahan dan mulai mencapai konstan pada menit ke-13.

0 2 4 6 8 10 12 14 16 0 2 4 6 8 10 12 14 16 18 20 waktu (menit) laju penurunan k adar air s elam a pros es penggorengan (%bb/m enit)

Gambar 9. Kurva laju penurunan kadar air selama penggorengan 4. Perubahan Warna Sosis Selama Proses Penggorengan.

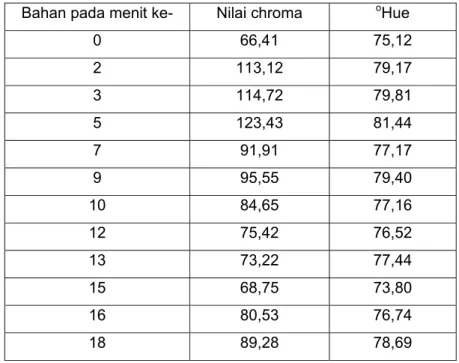

Warna permukaan irisan sosis-ayam goreng dinyatakan dengan sistem notasi warna Hunter (L, a, b). Notasi L menunjukkan kecerahan, nilai a dan b menunjukkan jenis dan intensitas atau biasa disebut kromatisitas. Semakin tinggi nilai L, maka produk semakin cerah. Nilai a menunjukkan kecenderungan warna merah bila bertanda positif dan akan menunjukkan kecenderungan warna hijau bila bertanda negatif. Kecenderungan warna kuning akan ditunjukkan oleh nilai b yang bertanda positif dan warna biru jika nilai b adalah negatif. Selanjutnya dari nilai a dan b akan diperoleh nilai chroma (C) dan ohue.

Nilai ohue menunjukkan warna bahan, sedangkan chroma menunjukkan

intensitas warna bahan. Makin tinggi nilai chroma, maka makin rendah intensitas warna sehingga warna bahan semakin pudar. Selama proses penggorengan, terjadi perubahan warna pada sosis. Besarnya nilai chroma dihitung dengan menggunakan rumus : C = (a2 + b2) , sedangkan nilai ohue adalah tan-1 (b/a). Perubahan

warna keripik sosis selama waktu penggorengan dapat dilihat pada Tabel 2 dan Lampiran 3c-3d.

Tabel 2. Perubahan Nilai Chroma dan oHue Sosis Selama Penggorengan

Bahan pada menit ke- Nilai chroma oHue

0 66,41 75,12 2 113,12 79,17 3 114,72 79,81 5 123,43 81,44 7 91,91 77,17 9 95,55 79,40 10 84,65 77,16 12 75,42 76,52 13 73,22 77,44 15 68,75 73,80 16 80,53 76,74 18 89,28 78,69

Selama proses penggorengan, warna produk keripik sosis ayam berada pada kisaran ohue sebesar 73,80o - 81,44o. Berdasarkan Tabel 3, dapat diketahui bahwa

kisaran nilai tersebut menunjukkan warna keripik sosis adalah kuning kemerahan. Tabel 3. Daftar kisaran nilai ohue

Warna ohue Red purple 342 – 18 Red 18 – 54 Yellow red 54 – 90 Yellow 90 – 126 Yellow green 126 – 162 Green 162 – 198 Blue green 198 – 234 Blue 234 – 270 Blue purple 270 – 306 Purple 306 – 342

Secara visual, perubahan warna sosis selama digoreng dapat dilihat pada Gambar 10. Pada gambar tersebut nampak bahwa pada awalnya sosis segar berwarna pucat. Penggorengan pada menit ke-2 dan ke-3 menghasilkan sosis dengan warna gelap karena minyak yang menempel di permukaan bahan, sehingga bahan menjadi berminyak (oily). Kontak dengan minyak panas menyebabkan terjadinya pindah panas, air pada bagian tepi bahan menguap dan bahan menjadi

kering, tetapi bagian tengah masih basah. Hal ini dapat dilihat pada hasil penggorengan menit ke-5. Semakin lama waktu penggorengan, menyebabkan semakin banyak jumlah air yang teruapkan, sehingga semakin luas area bahan yang kering, dan pada menit ke-10 dapat dilihat bahwa warna keripik sosis mulai seragam. Secara visual, warna keripik sosis dari menit ke-10 sampai menit ke-18 relatif sama, yang membedakan adalah kadar airnya. Berdasarkan laju penurunan kadar air dan perubahan warna, maka tahap penelitian berikutnya ditetapkan untuk melakukan proses penggorengan hampa pada suhu 85oC selama 15 menit.

Gambar 10. Penampakan visual bahan pada menit ke-0 (kondisi awal bahan sebelum digoreng), 2, 3, 5, 7, 9, 10, 12, 13, 15, 16, dan 18 waktu penggorengan

Menurut Desroisier (1988), warna bahan pangan tergantung pada penampakan bahan, kemampuannya untuk memantulkan, menyerap dan meneruskan sinar tampak. Secara umum, warna bahan pangan dalam bentuk segar lebih terang. Proses penggorengan akan mengubah sifat fisik dan kimiawi bahan, yang berdampak pada perubahan warna produk pangan. Bagian keripik sosis ayam yang terlebih dahulu berubah warna adalah bagian permukaannya. Tingkat intensitas warna permukaan bahan sangat tergantung pada lamanya waktu menggoreng.

Proses penggorengan juga menyebabkan reaksi Maillard atau reaksi browning (pencoklatan). Pada produk sosis, reaksi pencoklatan tidak disebabkan karena reaksi Maillard, karena kandungan gula pada sosis yang rendah, tetapi lebih disebabkan oleh adanya reaksi degradasi asam amino dan protein. Polisakarida pada sosis akan membentuk lapisan kompak dan renyah.

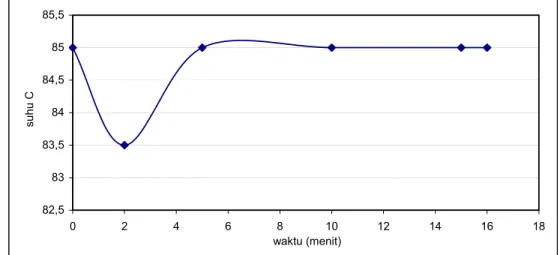

B. PENGGORENGAN KERIPIK SOSIS SECARA BERULANG 1. Perubahan suhu minyak selama penggorengan.

Pada awal proses penggorengan, suhu minyak akan turun secara drastis sesaat setelah bahan dimasukkan ke dalam minyak. Pada menit ke-2, suhu minyak turun menjadi 83,5oC. Selanjutnya suhu minyak akan meningkat mendekati suhu

yang ditetapkan pada mesin penggoreng, yaitu suhu 85oC. Grafik perubahan suhu

minyak hampir sama dengan model perubahan suhu pada pengamatan Moreira (2001). Gambar 11 dan Lampiran 4a memperlihatkan perubahan suhu minyak selama proses penggorengan.

82,5 83 83,5 84 84,5 85 85,5 0 2 4 6 8 10 12 14 16 18 waktu (menit) suhu C

Gambar 11. Grafik perubahan suhu minyak selama proses penggorengan 2. Perubahan kualitas minyak goreng selama proses penggorengan berulang.

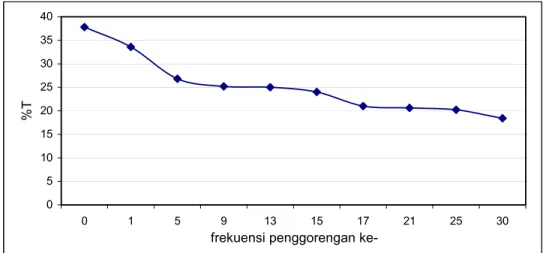

Penggunaan minyak secara berulang akan menyebabkan warna minyak menjadi lebih gelap. Warna minyak goreng berubah dari kuning pucat menjadi kuning kemerahan setelah dipakai untuk penggorengan secara berulang. Perubahan warna minyak goreng dapat dilihat dengan mengukur kejernihan minyak menggunakan %T (% transmitance). Nilai % T menunjukkan tingkat kejernihan

suatu cairan. Semakin rendah nilai %T pada panjang gelombang yang sama mengindikasikan bahwa cairan tersebut semakin keruh (Gambar 12 dan Lampiran 4b). 0 5 10 15 20 25 30 35 40 0 1 5 9 13 15 17 21 25 30

frekuensi penggorengan

ke-%T

Gambar 12. Penurunan nilai %T minyak selama proses penggorengan Pada pengukuran dengan spektrofotometer pada panjang gelombang 440 nm, terjadi penurunan nilai %T minyak goreng. Pada awalnya, nilai %T minyak goreng adalah 37,8. Setelah dipakai untuk menggoreng 15 kali, nilai %T turun menjadi 24, dan pada akhir penggorengan ke-30, nilai %T minyak goreng menjadi 18,4. Nilai akhir %T ini sama dengan 0,5 kali nilai %T pada minyak goreng awal.

Semakin lama minyak digunakan untuk menggoreng, kejernihan minyak akan berkurang. Hal ini terkait erat dengan reaksi oksidasi dan polimerisasi termal dari minyak goreng. Kandungan polimer akan meningkat dengan semakin lamanya minyak digunakan untuk menggoreng.

Perubahan kejernihan minyak dapat dipengaruhi oleh adanya produk-produk degradasi minyak maupun sisa-sisa bahan yang tertinggal di dalam minyak. Penurunan kejernihan minyak juga dapat disebabkan oleh oksidasi pigmen (pigmen sintetik dan pigmen alami, dalam hal ini β karoten) yang terdapat didalam minyak. Menurut Stevenson et.al (1984), perubahan warna minyak juga dapat disebabkan oleh terjadinya pelarutan zat warna dari bahan yang digoreng maupun pelarutan komponen lemak dari bahan ke minyak. Dikarenakan zat warna sosis segar bersifat larut dalam air dan tidak larut dalam lemak, maka kecil kemungkinan penurunan kejernihan minyak disebabkan oleh pelarutan zat warna bahan yang digoreng.

Penurunan nilai %T sebagai salah satu indikasi perubahan warna dapat digunakan sebagai indikator kualitas minyak, tetapi bukan merupakan indikator utama. Menurut Gebhardt (1996), penggunaan warna sebagai indeks penurunan kualitas minyak bersifat subjektif dan tidak berhubungan dengan kapasitas termodinamik minyak untuk memproduksi bahan pangan yang berkualitas.

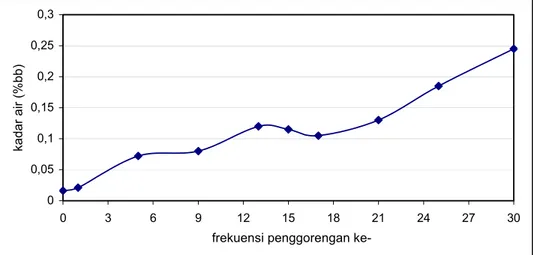

Penggorengan secara berulang juga menyebabkan kadar air minyak meningkat. Peningkatan ini dipicu dengan kondisi sosis segar yang mempunyai kadar air tinggi. Adanya air di dalam minyak dapat mempercepat terjadinya kerusakan “hydrolitic rancidity” (ketengikan oleh proses hidrolisis). Peningkatan kadar air minyak selama proses penggorengan dapat dilihat pada Gambar 13 dan Lampiran 4c.

Minyak awal mempunyai nilai kadar air sebesar 0,02% (%bb). Sampai proses penggorengan ke-15, kadar air meningkat menjadi 0,12% (%bb), dan pada proses penggorengan ke-30, kadar air dalam minyak menjadi 0,25% (%bb).

0 0,05 0,1 0,15 0,2 0,25 0,3 0 3 6 9 12 15 18 21 24 27 30

frekuensi penggorengan

ke-kadar ai

r (%bb)

Gambar 13. Grafik peningkatan kadar air pada minyak selama proses penggorengan Reaksi yang terjadi pada minyak selama proses penggorengan merupakan hasil hubungan panas, udara dan kadar air. Pada sistem penggorengan hampa, faktor panas dan kadar air menjadi penyebab terjadinya reaksi kimia pada minyak. Reaksi terpenting dalam proses penggorengan adalah reaksi hidrolisis, yaitu reaksi pada minyak karena adanya air. Reaksi ini dipicu oleh kondisi bahan sosis segar yang mempunyai kadar air tinggi, yaitu sebesar 58,22% (%bb). Bahan dengan kadar air tinggi akan melepaskan uap air ke udara dalam jumlah besar. Pada sistem penggorengan vakum, uap air ditangkap dengan mengalirkan air dingin, sehingga

uap air tersebut tidak terkondensasi di atas permukaan minyak. Hal ini diharapkan dapat mengurangi proses oksidasi dan hidrolisis pada minyak. Kondisi sistem yang vakum, juga berperan dalam mengurangi kontak minyak dengan udara bebas, sehingga mengurangi terjadinya reaksi oksidasi.

Kadar air yang tinggi berperan dalam menguraikan trigliserida minyak menjadi asam lemak bebas dan gliserol. Reaksi hidrolisis trigliserida menjadi asam lemak dan gliserol ditunjukkan oleh Gambar 14. Asam lemak bebas yang terbentuk dinyatakan dengan bilangan asam, yaitu jumlah miligram NaOH atau KOH yang diperlukan untuk menetralkan asam lemak bebas yang terdapat dalam 1 gram minyak atau lemak.

Gambar 14. Reaksi hidrolisis pada minyak atau lemak

Proses pemanasan akan menghasilkan uap air panas yang memicu reaksi hidrolisis minyak. Selama berlangsungnya proses penggorengan secara vakum, asam lemak bebas yang terbentuk sebagai hasil reaksi hidrolisis lebih dominan daripada asam lemak bebas hasil reaksi oksidasi. Hal ini didukung dengan data tingginya kadar air pada bahan sosis.

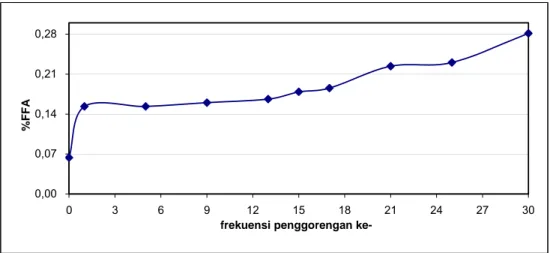

Kadar asam lemak bebas menunjukkan persentase jumlah asam lemak bebas yang terdapat di dalam minyak, dan dihitung berdasarkan bobot molekul asam lemak yang dominan terdapat dalam minyak atau lemak tersebut. Untuk minyak goreng sawit, asam lemak yang dominan adalah asam palmitat. Persentase asam lemak bebas dinyatakan dengan %FFA. Selama proses penggorengan berulang, nilai %FFA minyak goreng mengalami kenaikan. Kenaikan nilai %FFA ditunjukkan pada Gambar 15 dan Lampiran 4d.

CH2-- -- O R1 O -- C R2 CH O -- -- O -- C CH2-- -- O R3 O --C H+ OH -CH2OH CH(OH) CH2OH

+ R1COOH + R2COOH + R3COOH

0,00 0,07 0,14 0,21 0,28 0 3 6 9 12 15 18 21 24 27 30

frekuensi penggorengan

ke-%FFA

Gambar 15. Grafik kenaikan kadar asam lemak bebas (%FFA) pada minyak selama proses penggorengan

Pada awalnya, minyak goreng mempunyai nilai %FFA sebesar 0,06. Setelah dipakai untuk proses penggorengan yang ke-1, nilai %FFA minyak meningkat secara drastis menjadi 0,15. Pada frekuensi penggorengan ke-15, nilai %FFA minyak goreng meningkat menjadi 0,18. Pada akhir proses penggorenga, yaitu pada frekuensi penggorengan ke-30, %FFA minyak goreng menjadi 0,28.

Peristiwa oksidasi pada sistem penggorengan ditunjukkan dengan adanya kenaikan bilangan peroksida pada minyak. Hasil utama reaksi oksidasi adalah senyawa peroksida yang bersifat labil. Reaksi pembentukan peroksida dapat digambarkan sebagai berikut :

Gambar 16. Reaksi pembentukan senyawa peroksida

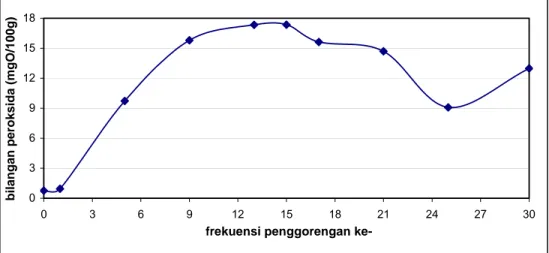

Gambar 17 dan Lampiran 4e menunjukkan peningkatan bilangan peroksida minyak yang dipakai secara berulang. Minyak goreng awal mempunyai kadar bilangan peroksida sebesar 0,77 mgO/100g minyak. Setelah penggorengan yang pertama, bilangan peroksida minyak meningkat menjadi 0,94 mgO/100g minyak. Selanjutnya, bilangan peroksida mengalami peningkatan hingga frekuensi

R – CH = CH – R1 + O = O R – CH -- CH – R1 O O R – CH -- CH – R1 O O moloksida peroksida

penggorengan ke-15, yaitu sebesar 17,36 mgO/100g minyak. Pada frekuensi penggorengan ke-30, bilangan peroksida mengalami penurunan, yaitu sebesar 12,99 mgO/100g minyak. 0 3 6 9 12 15 18 0 3 6 9 12 15 18 21 24 27 30

frekuensi penggorengan

ke-bilangan peroksida (mgO/100g)

Gambar 17. Grafik peningkatan bilangan peroksida pada minyak selama proses penggorengan

Kandungan peroksida akan meningkat hingga mencapai maksimal dan selanjutnya terdekomposisi menjadi aldehid, keton-keton, asam-asam, alkohol, hidrokarbon dan senyawa volatil. Hal itu disebabkan karena senyawa peroksida atau hidroperoksida bersifat tidak stabil. Dijelaskan lebih lanjut oleh Stevenson (1984), bahwa reaksi oksidasi akan menghasilkan hidroperoksida, dimana hidroperoksida akan mengalami degradasi lebih lanjut melalui 3 reaksi. Reaksi pertama adalah reaksi fisi (fission) yang akan menghasilkan alkohol, aldehid, asam-asam dan hidrokarbon. Senyawa-senyawa ini bertanggung jawab atas pembentukan aroma (flavour) dan warna hitam pada minyak. Reaksi kedua yang mungkin terjadi adalah dehidrasi peroksida yang akan menghasilkan keton, sedangkan reaksi terakhir yang terjadi pada hidroperoksida adalah reaksi pembentukan radikal bebas.

Senyawa peroksida atau hidroperoksida bersibat tidak stabil, sehingga ketika peroksida terdekomposisi akan terjadi penurunan bilangan peroksida, yang berarti terjadi penurunan tingkat kerusakan minyak, padahal tidak demikian kenyataannya. Oleh karena itu bilangan peroksida kurang tepat jika dikatakan sebagai indikator kerusakan minyak. Bilangan peroksida lebih tepat sebagai indikator oksidasi tahap awal. Apabila pemanasan dilanjutkan, maka proses dekomposisi peroksida akan

dilanjutkan dengan proses polimerisasi, yang ditandai dengan meningkatnya nilai kekentalan minyak goreng.

Oksidasi pada sistem penggorengan hampa diduga terjadi karena kontak minyak dengan oksigen, meskipun oksigen yang ada relatif sedikit, dan lajunya dipercepat oleh tingginya kadar air bahan yang digoreng. Adanya asam lemak bebas dalam minyak yang bersifat rentan terhadap oksidasi diduga ikut memicu terjadinya pembentukan bilangan peroksida.

3. Kualitas keripik sosis yang dihasilkan pada frekuensi penggorengan yang berbeda (ke-1, ke-15 dan ke-30)

Perbedaan frekuensi penggorengan yang berbeda diduga memberikan perbedaan kualitas keripik sosis yang dihasilkan. Kualitas keripik sosis yang dianalisa adalah kekerasan, kadar air dan kadar asam lemak bebas.

Nilai rata-rata kekerasan keripik sosis, baik pada penggorengan minyak ke-1, ke-15 dan ke-30 adalah 21 /100g/detik. Analisis keragaman menunjukkan bahwa perbedaan frekuensi penggorengan tidak berpengaruh nyata terhadap kekerasan awal keripik sosis yang dihasilkan. Analisis keragaman dan uji Duncan dapat dilihat pada Lampiran 5.

Kadar air merepresentasikan kandungan air yang terdapat dalam bahan. Bahan awal berupa sosis ayam segar mempunyai kandungan air sebesar 58,22% (%bb). Keripik sosis yang digoreng pada frekuensi penggorengan ke-1 mempunyai kadar air sebesar 1,92% (%bb). Keripik sosis yang digoreng pada frekuensi penggorengan ke-15 mempunyai kadar air sebesar 2,01% (%bb). Sedangkan keripik sosis yang digoreng pada frekuensi penggorengan ke-30 mempunyai kadar air sebesar 2,00% (%bb). Analisis keragaman menunjukkan bahwa perbedaan frekuensi penggorengan dengan menggunakan minyak yang sama tidak memberikan pengaruh yang nyata terhadap kadar air awal keripik sosis yang dihasilkan. Analisis keragaman dan uji Duncan untuk parameter kadar air dapat dilihat pada Lampiran 6.

Persen FFA menunjukkan jumlah asam lemak bebas yang terkandung dalam bahan. Nilai %FFA awal untuk keripik sosis yang digoreng pada frekuensi penggorengan ke-1 adalah 0,14. Keripik sosis yang digoreng pada frekuensi penggorengan ke-15 mempunyai nilai %FFA awal sebesar 0,27, sedangkan keripik hasil penggorengan minyak ke-30 mempunyai nilai %FFA sebesar 0,42. Hasil uji

lanjut (Duncan test) menunjukkan bahwa minyak yang digunakan pada frekuensi penggorengan yang berbeda tidak berpengaruh nyata terhadap nilai %FFA awal pada keripik sosis yang dihasilkan. Analisis keragaman dan uji Duncan dapat dilihat pada Lampiran 7.

C. PENURUNAN MUTU KERIPIK SOSIS SELAMA PENYIMPANAN 1. Perubahan Kekerasan Keripik Sosis

Pengukuran kekerasan keripik sosis merepresentasikan kerenyahan keripik sosis selama penyimpanan. Pengukuran kekerasan selama penyimpanan dilakukan dengan perlakuan sama, yaitu menggunakan penetrometer dengan beban 100 gram selama 10 detik. Perubahan kekerasan keripik sosis dapat dilihat pada Gambar 18 dan Lampiran 8. 20 21 22 23 24 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

keker

asan

minyak 1 minyak 15 minyak 30

Gambar 18a. Perubahan kekerasan keripik sosis yang disimpan pada suhu 30oC

Pada akhir penyimpanan suhu 30oC, keripik sosis hasil penggorengan

menggunakan minyak ke-1 mempunyai nilai kekerasan sebesar 23,6/100g/detik. Nilai ini lebih tinggi bila dibandingkan dengan nilai kekerasan keripik sosis hasil penggorengan minyak ke-15 dan 30, yaitu sebesar 22,6 dan 22,4/100g/detik. Pada akhir penyimpanan suhu 40oC, nilai kekerasan keripik sosis berkisar antara 21,6

sampai 22,8/100g/detik. Sedangkan pada akhir penyimpanan suhu 50oC, nilai

kekerasan keripik sosis berada pada rentang 21,4 – 22/100g/detik untuk lima kali ulangan.

19 20 21 22 23 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

kekerasan

minyak 1 minyak 15 minyak 30

Gambar 18b. Perubahan kekerasan keripik sosis yang disimpan pada suhu 40oC

18 19 20 21 22 23 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

keker

asan

minyak 1 minyak 15 minyak 30

Gambar 18c. Perubahan kekerasan keripik sosis yang disimpan pada suhu 50oC

Untuk masing-masing perlakuan memberikan hasil, bahwa keripik sosis yang disimpan pada suhu 30oC mempunyai nilai kekerasan yang lebih tinggi dibandingkan

keripik sosis yang disimpan pada suhu 40oC dan 50oC. Semakin tinggi nilai yang

ditunjukkan oleh penetrometer menyatakan bahwa semakin lunak bahan yang diukur, sehingga jarum penetrometer menusuk lebih dalam ke bahan. Hal ini menunjukkan bahwa keripik sosis dengan nilai kekerasan lebih tinggi cenderung kurang renyah, karena lebih banyak menyerap air dari udara. Inkubator pada suhu 30oC mempunyai lingkungan yang relatif lebih banyak mengandung uap air, dengan

nilai kelembaban relatif sebesar 64%, sehingga lebih banyak air yang diserap oleh bahan. Nilai kekerasan bahan ini berkorelasi positif dengan nilai peningkatan kadar air seperti yang ditunjukkan pada Gambar 19.

2. Perubahan Kadar Air Keripik Sosis Ayam

Selama proses penyimpanan, baik keripik sosis yang digoreng menggunakan minyak ke-1, minyak ke-15 dan minyak ke-30 memberikan kecenderungan yang sama (Gambar 19 dan Lampiran 9). Pada akhir penyimpanan suhu 30oC, keripik

sosis pada penggorengan ke-30 mempunyai kadar air tertinggi sebesar 4,14% (%bb). Nilai ini lebih tinggi dibandingkan dengan kadar air keripik sosis hasil penggorengan ke-1 dan 15, yaitu sebesar 3,49% (%bb) dan 3,63% (%bb).

0 1 2 3 4 5 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

kadar air (%bb)

minyak 1 minyak 15 minyak 30

Gambar 19a. Kenaikan kadar air keripik sosis yang disimpan pada suhu 30oC

Pada keripik sosis yang disimpan pada suhu 40oC, keripik sosis pada

penggorengan ke-15 dan ke-30, mempunyai kadar air yang sama, yaitu sebesar 2,84% (%bb). Sedangkan keripik sosis hasil penggorengan ke-1 mempunyai kadar air sebesar 2,75% (%bb). Pada penyimpanan dengan suhu 50oC, kadar air keripik

sosis yang tertinggi secara berturut-turut diberikan oleh produk hasil penggorengan ke-15, ke-30 dan ke-1, yaitu sebesar 2,49% (%bb), 2,35% (%bb) dan 2,17% (%bb).

1 1,5 2 2,5 3 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

kadar air (%bb)

minyak 1 minyak 15 minyak 30

Gambar 19b. Kenaikan kadar air keripik sosis yang disimpan pada suhu 40oC

1 1,5 2 2,5 3 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

kadar

air

(%bb)

minyak 1 minyak 15 minyak 30

Gambar 19c. Kenaikan kadar air keripik sosis yang disimpan pada suhu 50oC

Pada suhu penyimpanan 30oC untuk masing-masing jenis keripik sosis

memberikan kenaikan kadar air yang lebih tinggi dibandingkan dengan keripik yang disimpan pada suhu 40oC dan 50oC. Perubahan kadar air yang tidak seragam

terutama disebabkan kondisi kelembaban relatif (relative humidity, RH) yang tidak sama. Inkubator penyimpanan bersuhu 30oC, 40oC dan 50oC masing-masing

mempunyai kelembaban relatif sebesar 64%, 41% dan 26%.

Kelembaban menunjukkan konsentrasi uap air di dalam atmosfer, sedangkan kelembaban relatif merupakan perbandingan titik air di dalam udara terhadap titik-titik air yang terkandung di dalam udara saat jenuh pada suhu dan tekanan yang sama, yang dinyatakan dalam %. Lingkungan dengan kelembaban tinggi menyebabkan produk akan menyerap air dengan kecepatan tinggi. Hal itu

disebabkan karena kelembaban udara lebih tinggi daripada kelembaban kesetimbangan bahan, sehingga kadar air bahan meningkat. Udara pada inkubator suhu 30oC mempunyai kelembaban air yang lebih tinggi daripada inkubator suhu

40oC dan 50oC, sehingga keripik sosis yang disimpan pada suhu 30oC lebih banyak

menyerap air dari lingkungannya.

Pada awal penyimpanan, keripik sosis yang disimpan pada suhu 30oC

mempunyai nilai kadar air antara 3,49% - 4,05% (%bb). Keripik sosis yang disimpan pada suhu 40oC memberikan nilai kadar air berkisar antara 2,75% - 2,84% (%bb)

pada akhir penyimpanan. Sedangkan keripik sosis yang disimpan pada suhu 50oC

mempunyai kadar air antara 2,17% - 2,49% (%bb).

3. Perubahan Kadar Asam Lemak Bebas pada Keripik Sosis

Selama penyimpanan, terjadi kenaikan nilai %FFA pada keripik sosis, baik keripik sosis hasil penggorengan minyak ke-1, ke-15 maupun ke-30. Kenaikan nilai tersebut dapat dilihat pada Gambar 20 dan Lampiran 10.

0 0,2 0,4 0,6 0,8 1 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

%FFA

minyak 1 minyak 15 minyak 30

Gambar 20a. Peningkatan nilai %FFA keripik sosis yang disimpan pada suhu 30oC.

Pada akhir penyimpanan suhu 30oC, keripik sosis hasil penggorengan minyak

ke-30 mempunyai nilai %FFA sebesar 0,94. Nilai ini lebih tinggi bila dibandingkan dengan keripik sosis hasil penggorengan minyak ke-1 dan ke-15, yaitu sebesar 0,82 dan 0,92. Nilai %FFA tertinggi dari keripik sosis yang disimpan pada suhu 40oC

diberikan oleh produk hasil penggorengan minyak ke-15, yaitu sebesar 0,98. Sedangkan keripik sosis hasil penggorengan minyak ke-1 mempunyai nilai %FFA

sebesar 0,90, dan produk hasil penggorengan minyak ke-30 mempunyai nilai %FFA sebesar 0,98 pada akhir penyimpanan.

. 0 0,2 0,4 0,6 0,8 1 1,2 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

%FFA

minyak 1 minyak 15 minyak 30

Gambar 20b. Peningkatan nilai %FFA keripik sosis yang disimpan pada suhu 40oC.

0 0,2 0,4 0,6 0,8 1 1,2 1,4 1 2 3 4 5 6 7

penyimpanan (minggu ke-)

%FFA

minyak 1 minyak 15 minyak 30

Gambar 20c. Peningkatan nilai %FFA keripik sosis yang disimpan pada suhu 50oC.

Keripik sosis hasil penggorengan minyak ke-30 yang disimpan pada suhu 50oC

mempunyai nilai %FFA tertinggi, yaitu sebesar 1,21. Nilai %FFA keripik sosis hasil penggorengan minyak ke-15, adalah 1,08, sedangkan keripik sosis hasil penggorengan minyak ke-1 memiliki nilai %FFA sebesar 0,94.

Pada akhir penyimpanan, nilai %FFA keripik sosis dari penggorengan ke-30 lebih tinggi dibandingkan dengan nilai %FFA keripik sosis dari frekuensi penggorengan yang lainnya. Hal itu disebabkan karena pada awalnya nilai %FFA keripik sosis hasil penggorengan ke-30 lebih tinggi dari keripik sosis lainnya. Semakin tinggi suhu penyimpanan, maka nilai %FFA keripik sosis juga semakin

tinggi. Untuk semua keripik sosis pada berbagai frekuensi penggorengan, yang disimpan pada suhu 50oC memberikan nilai %FFA tertinggi.

D. PENENTUAN UMUR SIMPAN KERIPIK SOSIS

Penentuan umur simpan suatu produk terkait dengan parameter kritis yang digunakan sebagai kriteria kadaluarsa. Parameter kritis yang digunakan untuk menentukan umur simpan keripik sosis adalah parameter kadar air, karena keripik sosis merupakan salah satu contoh produk kering. Dikarena produk ini belum ada ketentuan SNI, sehingga produk ini disejajarkan dengan produk keripik paru, mengingat kedua produk ini mengandung kadar lemak yang tinggi. Pada Tabel 4 dapat dilihat beberapa ketentuan SNI untuk mutu produk keripik.

Tabel 4. Syarat mutu beberapa produk keripik berdasarkan SNI Komponen mutu Keripik Singkong

1 SNI 01-4305 1996 Keripik Kentang2 SNI 01-4305 1996 Keripik Paru3 SNI 01-4305 1996

Kadar air (% b/b) maks. 6 maks. 3 maks. 4

Kadar abu (% b/b) maks. 2,5 maks. 3 maks. 3

ALB* sebagai asam

laurat maks. 0,7 maks. 1 maks. 1

* ALB = asam lemak bebas

a. Umur Simpan Keripik Sosis Hasil Penggorengan Minyak ke-1

Hasil analisa kadar air keripik sosis hasil penggorengan minyak ke-1 yang disimpan pada suhu 30oC, 40oC dan 50oC dapat dilihat pada Tabel 5.

Tabel 5. Peningkatan kadar air keripik sosis hasil penggorengan ke-1 pada tiga suhu penyimpanan Pengamatan (minggu) Kadar air (% b/b) 30oC, RH 64% 40oC, RH 41% 50oC, RH 26% 1 1,92 1,92 1,92 2 2,07 2,10 1,93 3 2,48 2,25 2,09 4 2,84 2,49 2,12 5 3,11 2,67 2,16 6 3,33 2,72 2,12 7 3,49 2,75 2,17

Untuk menentukan umur simpan dibuat regresi linear dari grafik kenaikan kadar air. Grafik kenaikan kadar air dapat dilihat pada Gambar 21. Regresi linear dari grafik tersebut menghasilkan persamaan sebagai berikut :

T = 30oC Y1 = 0,2807x + 1,6236 R2 = 0,9632 k = 0,2807

T = 40oC Y2 = 0,1512x + 1,8021 R2 = 0,9465 k = 0,1512

T = 50oC Y3 = 0,0411x + 1,9043 R2 = 0,762 k = 0,0411

dimana : Y = kadar air bahan

x = pengamatan (minggu) k = gradien 0 1 2 3 4 5 1 2 3 4 5 6 7 m inggu ke-kadar air (%)

suhu 30oC suhu 40oC suhu 50oC

Gambar 21. Grafik peningkatan kadar air untuk keripik sosis hasil penggorengan minyak ke-1.

Nilai k tersebut selanjutnya diterapkan pada rumus Arrhenius, yaitu k = ko. e –E/RT atau ln k = ln ko –E/R(1/T). Nilai ln k dan 1/T yang merupakan parameter

persamaan Arrhenius kenaikan kadar air dapat dilihat pada Tabel 6.

Tabel 6. Parameter Arrhenius Kenaikan Kadar Air Keripik Sosis Selama Penyimpanan

T (oC) 1/T (K-1) Ln k

30 1/303 -1,2704

40 1/313 -1,8891

Apabila setiap nilai k diplotkan dalam sebuah grafik 1/T dan ln k, maka akan diperoleh laju penurunan mutu (untuk kadar air) yang ditunjukkan pada Gambar 22. y = 9362,9x - 32,051 R2 = 0,9519 -3,5 -3 -2,5 -2 -1,5 -1 -0,5 0 0,00305 0,0031 0,00315 0,0032 0,00325 0,0033 0,00335 1/T(1/k) ln k

Gambar 22. Grafik hubungan 1/T dan ln k untuk kadar air keripik sosis hasil penggorengan minyak ke-1.

Persamaan regresi yang terbentuk adalah : ln k = 9362,9 (1/T) – 32,051

Dari persamaan tersebut dapat diperoleh nilai E (energi aktivasi) dan nilai ln ko sebagai berikut :

-E/R = 9362,9 K

E = (9362,9 K) x (1,986 kal/mol K)

E = 18594.7194 kal/mol

Nilai ln ko diperoleh sebagai berikut : ln ko = -32,051

ko = 1,2034 x 10-14

Dengan demikian, persamaan laju peningkatan kadar air selama penyimpanan keripik sosis hasil penggorengan minyak ke-1 adalah :

k = 1,2034 x 10-14 e9362,9 (1/T)

Setelah persamaan di atas didapatkan, maka laju kenaikan kadar air pada masing-masing suhu dapat ditentukan sebagai berikut :

30oC atau 303 K K = 1,2034 x 10-14 e9362,9 (1/T)

K = 1,2034 x 10-14 e9362,9 (1/303)

40oC atau 313 K K = 1,2034 x 10-14 e9362,9 (1/T) K = 1,2034 x 10-14 e9362,9 (1/313) K = 0,1179 %/minggu 50oC atau 323 K K = 1,2034 x 10-14 e9362,9 (1/T) K = 1,2034 x 10-14 e9362,9 (1/323) K = 0,0467 %/minggu

Selanjutnya, umur simpan keripik sosis pada tiap-tiap suhu dapat dihitung dengan persamaan berikut :

Jika diketahui nilai kadar air pada awal penyimpanan adalah 1,92% (bb) dan nilai kadar air kritis berdasarkan SNI untuk jenis keripik paru adalah 4% (bb), maka umur simpan keripik sosis hasil penggorengan minyak ke-1 adalah sebagai berikut : 30oC atau 303 K = 6,57 minggu

40oC atau 313 K = 17,64 minggu

50oc atau 323 K = 44,54 minggu

b. Umur Simpan Keripik Sosis Hasil Penggorengan Minyak ke-15

Hasil analisa kadar air keripik sosis hasil penggorengan minyak ke-15 yang disimpan pada suhu 30oC, 40oC dan 50oC dapat dilihat pada Tabel 7 dan Gambar

23.

Tabel 7. Peningkatan kadar air keripik sosis hasil penggorengan ke-15 pada tiga suhu penyimpanan Pengamatan (minggu) Kadar air (% b/b) 30oC, RH 64% 40oC, RH 41% 50oC, RH 26% 1 2,01 2,01 2,01 2 2,51 2,27 2,18 3 2,74 2,40 2,13 4 3,17 2,63 2,24 5 3,29 2,79 2,27 6 3,41 2,82 2,33 7 3,63 2,84 2,49

Umur simpan = Nilai kadar air kritis -- Nilai kadar air awal Laju peningkatan kadar air

0 1 2 3 4 1 2 3 4 5 6 7 minggu ke-kadar air (%)

suhu 30oC suhu 40oC suhu 50oC

G ambar 23. Grafik peningkatan kadar air untuk keripik sosis hasil penggorengan minyak ke-15.

Dari grafik kadar air diatas dapat dibuat grafik dengan persamaan berikut :

T = 30oC Y1 = 0,2575x + 1,9336 R2 = 0,9499 k = 0,2575

T = 40oC Y2 = 0,1418 x + 1,9686 R2 = 0,9249 k = 0,1418

T = 50oC Y3 = 0,0666x + 1,9686 R2 = 0,9038 k = 0,0666

dimana : Y = kadar air bahan

x = pengamatan (minggu)

k = gradien

Apabila setiap nilai k diplotkan dalam sebuah grafik 1/T dan ln k, maka akan diperoleh laju penurunan mutu (untuk kadar air) yang ditunjukkan pada Gambar 24. y = 6606,9x - 23,129 R2 = 0,9926 -3 -2,5 -2 -1,5 -1 -0,5 0 0,00305 0,0031 0,00315 0,0032 0,00325 0,0033 0,00335 1/T (1/k) ln k

Gambar 24. Grafik hubungan 1/T dan ln k untuk kadar air keripik sosis hasil penggorengan minyak ke-15.

Persamaan regresi yang terbentuk adalah : ln k = 6606,9(1/T) – 23,129

Dari persamaan tersebut dapat diperoleh nilai E (energi aktivasi) dan nilai ln ko sebagai berikut :

-E/R = 6606,9 K

E = (6606,9K) x (1,986 kal/mol K)

E = 13121,3034 kal/mol

Nilai ln ko diperoleh sebagai berikut : ln ko = -23,192

ko = 8,4692 x 10-11

Dengan demikian, persamaan laju peningkatan kadar air selama penyimpanan keripik sosis hasil penggorengan minyak ke-15 adalah :

k = 8,4692 x 10-11 e6606,9 (1/T)

Laju kenaikan kadar air pada masing-masing suhu dapat ditentukan sebagai berikut : 30oC atau 303 K K = 8,4692 x 10-11 e6606,9 (1/T) K = 8,4692 x 10-11 e6606,9 (1/303) K = 0,2498%/minggu 40oC atau 313 K K = 8,4692 x 10-11 e6606,9 (1/T) K = 8,4692 x 10-11 e6606,9 (1/313) K = 0,1245%/minggu 50oC atau 323 K K = 8,4692 x 10-11 e6606,9 (1/T) K = 8,4692 x 10-11 e6606,9 (1/323) K = 0,0648%/minggu

Berdasarkan laju peningkatan kadar air pada berbagai tingkat suhu diatas, maka waktu umur simpan keripik sosis hasil penggorengan ke-15 (kadar air awal 2,01%) adalah sebagai berikut :

30oC atau 303 K = 7,98 minggu

40oC atau 313 K = 15,98 minggu

c. Umur Simpan Keripik Sosis Hasil Penggorengan Minyak ke-30

Hasil analisa kadar air keripik sosis hasil penggorengan minyak ke-30 yang disimpan pada suhu 30oC, 40oC dan 50oC dapat dilihat pada Tabel 8 dan Gambar

25.

Tabel 8. Peningkatan kadar air keripik sosis hasil penggorengan ke-30 pada tiga suhu penyimpanan

Pengamatan

(minggu) 30oC, RH 64% Kadar air (% b/b) 40oC, RH 41% 50oC, RH 26%

1 2 2 2 2 2,55 2,305 2,115 3 2,71 2,48 1,955 4 3,095 2,545 2,16 5 3,315 2,66 2,25 6 3,725 2,765 2,14 7 4,14 2,835 2,35 0 1 2 3 4 5 1 2 3 4 5 6 7 minggu ke-kadar air (%)

suhu 30oC suhu 40oC suhu 50oC

Gambar 25. Grafik hubungan 1/T dan ln k untuk kadar air keripik sosis hasil penggorengan minyak ke-30.

Dari data kadar air diatas dapat dibuat grafik dengan persamaan berikut : T = 30oC Y1 = 0,3348x + 1,7371 R2 = 0,9873 k = 0,3348

T = 40oC Y2 = 0,1288x + 1,9979 R2 = 0,9332 k = 0,1288

T = 50oC Y3 = 0,0498x + 1,9393 R2 = 0,6259 k = 0,0498

dimana : Y = kadar air bahan

x = pengamatan (minggu)

Selanjutnya, dapat ditentukan nilai ln k dan 1/T yang merupakan parameter persamaan Arrhenius kenaikan kadar air, seperti yang dapat dilihat pada Tabel 7. Apabila setiap nilai k diplotkan dalam sebuah grafik 1/T dan ln k, maka akan diperoleh laju penurunan mutu keripik sosis (Gambar 26).

y = 9321,6x - 31,85 R2 = 0,9997 -3,5 -3 -2,5 -2 -1,5 -1 -0,5 0 0,00305 0,0031 0,00315 0,0032 0,00325 0,0033 0,00335 1/T (1/k) ln k

Gambar 26. Grafik hubungan 1/T dan ln k untuk kadar air keripik sosis hasil penggorengan minyak ke-30.

Persamaan regresi yang terbentuk adalah : ln k = 9321,6 (1/T) – 31,85

Dari persamaan tersebut dapat diperoleh nilai E (energi aktivasi) dan nilai ln ko sebagai berikut :

-E/R = 9321,6 K

E = (9321,6 K) x (1,986 kal/mol K) E = 18512,6976 kal/mol

Nilai ln ko diperoleh sebagai berikut : ln ko = -31,85

ko = 1,4714 x 10-14

Dengan demikian, persamaan laju peningkatan kadar air selama penyimpanan keripik sosis hasil penggorengan minyak ke-30 adalah :

k = 1,4714 x 10-14 e9321,6 (1/T)

Besarnya laju peningkatan kadar air untuk masing-masing suhu penyimpanan adalah :

30oC atau 303 K K = 1,4714 x 10-14 e9321,6 (1/T)

K = 0,3377%/minggu 40oC atau 313 K K = 1,4714 x 10-14 e9321,6 (1/T) K = 1,4714 x 10-14 e9321,6 (1/313) K = .0,1264%/minggu 50oC atau 323 K K = 1,4714 x 10-14 e9321,6 (1/T) K = 1,4714 x 10-14 e9321,6 (1/323) K = 0,0503%/minggu

Jika diketahui nilai kadar air keripik sosis adalah 2%, maka umur simpan keripik sosis pada penggorengan minyak ke-30 untuk masing-masing suhu penyimpanan adalah sebagai berikut :

30oC atau 303 K = 5,92 minggu

40oC atau 313 K = 15,82 minggu

50oC atau 323 K = 39,76 minggu

E. ANALISIS TEKNOEKONOMI INDUSTRI KERIPIK SOSIS 1. Aspek teknis dan teknologis

a. Teknologi Proses

Pada umumnya, industri makanan ringan di Indonesia menggunakan teknik menggoreng secara terbuka, yaitu menggunakan wajan terbuka sehingga terjadi kontak langsung dengan udara. Teknik menggoreng seperti ini seringkali menyebabkan tekstur produk kering di bagian luarnya, tetapi bagian dalamnya masih basah. Selain itu, warna produk yang dihasilkan cenderung agak kecoklatan. Berbeda dengan produk yang dihasilkan pada sistem terbuka, pada sistem vakum, warna produk cenderung sama dengan warna asli bahan mentah, warna lebih seragam dan kekeringan bahan relatif sama, untuk bagian tepi dan tengah bahan. Perbedaan warna produk yang dihasilkan pada teknik menggoreng secara terbuka dan vakum dapat dilihat pada Gambar 27.

Sebagai alternatif lain untuk mempertahankan mutu produk yang digoreng digunakan teknik menggoreng secara vakum. Teknik ini dilakukan pada wajan penggorengan dalam kondisi tertutup dan vakum. Adanya tekanan, akan

menyebabkan air mendidih dibawah titik didih normal air (100oC), sehingga suhu di

bawah 100oC dapat digunakan untuk mengguapkan air pada bahan. Suhu yang

rendah ini dapat mempertahankan warna produk dan menjadikan bahan kering secara merata. Selain itu, suhu yang rendah dapat meminimalkan kerusakan pada minyak goreng.

a) b)

Gambar 27. Perbedaan warna produk hasil penggorengan a) sistem vakum b) sistem terbuka.

Diagram alir pembuatan keripik sosis dan neraca massanya dapat dilihat pada Gambar 28. Proses penggorengan sosis menghasilkan rendemen sebesar 46,5 - 47%.

Gambar 28. Diagram alir dan neraca massa pembuatan keripik sosis Penggorengan vakum

Sentrifugasi

Keripik sosis ayam (47 kg) Pengemasan Sortasi Loss (100 gram) Sosis segar (100 kg) Pengirisan (slicing) (100 kg) Pembekuan

Tahapan proses pembuatan keripik sosis adalah sebagai berikut : - Freezing

Bahan sosis yang sudah diiris disimpan dalam kondisi beku (freezing). Bahan sosis tersebut ditempatkan pada kantong-kantong plastik berukuran 1 atau 2 kilogram. Penempatan ini menjadi penting untuk dari segi kemudahan, dibandingkan jika bahan ditempatkan secara bulky di dalam freezer, yaitu tanpa menghilangkan proses penimbangan bahan sebelum proses penggorengan.

- Penggorengan vakum

Minyak dipanaskan sampai mencapai suhu yang ditentukan, yaitu 85oC.

Selanjutnya, bahan dimasukkan dalam keranjang penggorengan, pengggorengan ditutup dan tekanan dinaikkan. Penggorengan dihentikan setelah selang waktu yang ditetapkan.

- Sentrifugasi

Selanjutnya, produk hasil penggorengan ditempatkan dalam mesin sentrifugasi agar minyak yang melekat dan terjerembab dalam produk keluar. Sentrifugasi dilakukan secepat mungkin setelah penggorengan dihentikan. Jika proses sentrifugasi ditunda, maka minyak yang terjerembab dalam produk akan sulit dikeluarkan.

- Pengemasan

Pengemasan dilakukan dengan bahan kemasan yang telah ditentukan yaitu kemasan plastik jenis poli propilen (PP) dengan ketebalan 0,8 mm. Jika keripik sosis belum sempat dikemas hari itu, maka keripik sosis dikemas secara bulky dalam kemasan plastik berukuran besar.

Mesin dan peralatan yang digunakan untuk produksi keripik sosis meliputi : penggoreng vakum (vacuum fryer), sentrifuse dan pendingin beku (freezer). Selain itu juga diperlukan alat pengemas (sealer), timbangan dan meja proses.

b. Penentuan kapasitas produksi

Penentuan kapasitas produksi pada suatu industri menunjukkan ukuran kemampuan produksi dari suatu fasilitas per unit waktu. Dengan kata lain, kapasitas produksi merupakan kemampuan industri untuk berproduksi disesuaikan dengan fasilitas (mesin produksi) yang dimilikinya untuk berbagai kepentingan, kapasitas produksi dapat disesuaikan dengan tingkat penjualan dan permintaan pasar.

Besarnya kapasitas produksi ditentukan oleh faktor-faktor : ketersediaan bahan baku, kemampuan pasar menyerap produk dan kemampuan teknis yang dimiliki oleh industri. Bahan baku harus tersedia secara kontinyu untuk menunjang kegiatan industri. Kemampuan pasar menyerap produk berkaitan dengan jumlah produk yang dapat dijual, penerimaan konsumen dan jumlah stok dalam industri.

Kemampuan teknis menunjukkan kemampuan peralatan dan mesin produksi serta efisiensinya untuk menghasilkan suatu produk. Industri ini direncanakan menggolah 40 ton bahan baku sosis segar tiap tahunnya. Jika rata-rata rendemen keripik sosis adalah 47%, maka kapasitas produk tiap tahunnya adalah 18,8 ton atau 1560 kilogram per bulannya. Industri beroperasi selama 7 jam kerja sehari 5-6 kali proses penggorengan tiap harinya.

c. Penentuan lokasi industri

Merencanakan lokasi pabrik dilakukan dengan cara memilih berbagai alternatif lokasi yang ada. Pemilihan alternatif lokasi ini didasarkan pada beberapa pertimbangan. Beberapa pertimbangan yang digunakan untuk menentukan letak lokasi industri dapat dilihat dari Tabel 9 (Heizer dan Render, 2004).

Tabel 9. Beberapa pertimbangan untuk menentukan lokasi industri No Kriteria 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12.

Biaya tenaga kerja

Ketersediaan tenaga kerja

Kedekatan dengan sumber bahan baku Kedekatan dengan daerah pemasaran Kebijakan keuangan pemerintah Peraturan lingkungan hidup Utilitas (gas, air, listrik)

Biaya lahan (harga tanah, kemungkinan pengembangan, drainase) Kemudahan transportasi

Kualitas hidup di daerah setempat Perubahan luar negeri

Kualitas pemerintah

Pemilihan industri mendekati bahan baku adalah agar ketersediaan bahan baku dapat berkesinambungan dengan harga yang layak dan biaya transportasi

yang rendah, selain itu dilihat dari sifat bahan sosis yang harus disimpan dalam kondisi beku, maka pemilihan lokasi industri mendekati bahan baku dimaksudkan untuk mengurangi kerusakan pada bahan sosis.

Berdasarkan sifat bahan baku sosis yang harus selalu dalam kondisi beku, maka dipilih lokasi industri yang mendekati sentra bahan baku, yaitu pabrik sosis. Sebagai alternatif dipilih daerah Jabodetabek (Jakarta, Bogor, Depok, Tangerang dan Bekasi). Selain mendekati sentra bahan baku, Jabotabek juga dekat dengan pasar yang dituju oleh produk keripik sosis.

2. Analisa pasar

Fungsi pemasaran menjadi sesuatu yang penting pada suatu industri, sehingga perlu direncanakan dengan baik. Analisa pasar pada studi kelayakan industri meliputi konsep STP (Segmenting, Targeting, Positioning).

Sasaran produk keripik sosis terbagi menjadi dua, yaitu konsumen industri dan konsumen rumah tangga. Industri-industri yang dijadikan sasaran adalah industri yang menggunakan keripik sosis sebagai salah satu bagian dari produknya, seperti industri mie instan, industri perhotelan, rumah makan dan kafetaria. Pangsa pasar terbagi sebanyak 90% untuk konsumen industri dan 10% untuk konsumen rumah tangga. Untuk industri perhotelan, rumah makan, kafetaria dan konsumen rumah tangga, produk dikemas dalam kemasan plastik.

3. Aspek Manajemen Operasional

Bentuk badan usaha yang dipilih adalah CV atau firma, karena dilihat dari besarnya modal, usaha ini termasuk dalam kategori industri kecil. Untuk mengatasi kebutuhan modal, sumber modal dipenuhi dari pemilik dan pinjaman bank.

Beberapa perijinan yang dilengkapi sebagai syarat pendirian industri antara lain : akte notaris, surat pendirian industri dari Departemen Perindustrian, surat NPWP (Nomor Pokok Wajib Pajak) dari Direktorat Pajak, surat Industri Rumah Tangga (IRT) dari Dinas Kesehatan dan sertifikat halal dari LP POM MUI (Lembaga Penelitian Pengawas Obat dan Makanan Majelis Ulama Indonesia).

Berdasarkan jenis pekerjaannya, tenaga kerja dapat dikelompokkan menjadi 2 bagian, yaitu tenaga kerja langsung dan tenaga kerja tidak langsung. Tenaga kerja langsung adalah tenaga kerja yang terlibat langsung dalam proses produksi,

sebaliknya tenaga kerja tidak langsung adalah tenaga kerja yang tidak terlibat langsung dalam proses produksi.

Tenaga kerja bagian produksi atau tenaga kerja langsung dapat dipenuhi oleh penduduk di daerah sekitar pabrik dengan kualifikasi yang tidak terlalu tinggi, karena sebelum mulai bekerja akan diadakan pelatihan bagi tenaga kerja bagian produksi. Pertanggungjawaban dan pembagian tugas dari masing-masing tenaga kerja tersusun dalam struktur organisasi perusahaan. Struktur organisasi perusahaan dapat dilihat pada Gambar 29.

Gambar 29. Struktur organisasi perusahaan 4. Analisa finansial

a. Asumsi-asumsi dasar

Sebagai dasar dari analisis finansial, maka perencanaan proyek industri keripik sosis ayam menggunakan asumsi-asumsi sebagai berikut :

1. Dasar perhitungan proyek adalah 10 tahun

2. Kapasitas produksi yang direncanakan adalah 40 ton sosis ayam segar per tahun. Jika rendemen 47%, maka kapasitas produksi adalah 18,8 ton keripik sosis tiap tahunnya.

3. Jumlah jam kerja ditetapkan 7 jam per hari, dengan 5-6 kali proses penggorengan tiap harinya.

4. Kebutuhan bahan baku berupa sosis segar dipenuhi dengan membeli dari pabrik sosis.

5. Produk dijual dalam kemasan bulky dan retail. Untuk kebutuhan retail, keripik sosis dikemas dalam kantong plastik (dengan bobot 50 gram).

Direktur Bagian Produksi Bagian Pemasaran Karyawan Karyawan

6. Produksi untuk tahun pertama ditetapkan 70% dari kapasitas maksimal. Tahun kedua sebesar 90% dan pada tahun berikutnya pabrik berproduksi dengan kapasitas maksimal.

7. Produksi diasumsikan 100% diterima pasaran.

8. Sebanyak 90% produksi keripik sosis dijual ke konsumen industri dan 10% dijual ke konsumen rumah tangga.

9. Kebutuhan dana investasi : kredit bank (60%) dan modal sendiri (40%). 10. Suku bunga ditetapkan sebesar 19%

11. Waktu tenggang (grace period) kredit investasi adalah 2 tahun

12. Biaya pemeliharaan alat dan mesin, bangunan, perlengkapan dan instalasi adalah 1% dari nilai awal.

13. Biaya penyusutan ditetapkan 10% .

14. Besarnya Pajak Penghasilan (PPh) yang dibebankan didasarkan pada Undang-Undang Perpajakan No. 7 tahun 1994, yaitu 10% untuk keuntungan sampai Rp. 10 juta, 15% untuk keuntungan antara Rp. 10 juta sampai Rp. 15 juta dan 30% untuk keuntungan lebih dari Rp. 50 juta.

b. Modal investasi.

Modal investasi adalah modal yang dibutuhkan untuk membiayai proyek, meliputi biaya pengadaan lahan, pembelian alat dan mesin, biaya bangunan dan konstruksi, perlengkapan dan instalasi, biaya operasi dan kontingensi. Besarnya nilai investasi yang diperlukan untuk pendirian industri keripik sosis ayam adalah sebesar Rp. 212.000.094,-. Modal tersebut dipenuhi dari modal sendiri sebesar Rp. 84.800.038,- (40%) dan pinjaman bank sebesar Rp. 127.200.056,- (60%). Secara lengkap, kebutuhan investasi industri keripik sosis dapat dilihat pada Lampiran 11. c. Modal Kerja

Perusahaan membutuhkan sejumlah modal kerja yang digunakan untuk membiayai seluruh kegiatan produksi agar perusahaan berjalan sesuai dengan yang diharapkan. Modal kerja merupakan seluruh biaya yang dibutuhkan untuk memulai produksi pada tahap awal. Modal kerja diperlukan untuk membiayai gaji pegawai, pembelian bahan baku dan bahan penolong, bahan kemasan, biaya utilitas (air, listrik, telepon, bahan bakar), biaya administrasi dan lain-lain. Besarnya modal kerja per tahun yang dikeluarkan untuk pembiayaan produksi keripik sosis adalah Rp. 957.801.125,- . Sebagai modal awal dibutuhkan uang sebesar biaya operasional

untuk 2 bulan, yaitu Rp. 159.633.521,-. Secara rinci, besarnya modal kerja dapat dilihat pada Lampiran 12.

d. Penentuan Harga Pokok dan Harga Jual Produk

Jika kapasitas produksi keripik sosis ayam 18,8 ton (18800 kg) dan margin yang diinginkan adalah 20%, maka harga pokok dan harga jual produk keripik sosis ayam adalah :

Harga pokok =

Harga pokok = Rp. 50.946,89 ~ Rp. 51.000,- Harga jual =

Harga jual = Rp. 63.683,61 ~ Rp. 64.000,-/kilogram

Keripik sosis kemasan bulky dijual dengan harga Rp. 64.000,- /kilogram, sedangkan untuk kemasan retail (bobot 50 gram) dijual dengan harga Rp. 3300,-/bungkus. Harga retail ini diperoleh dari penghitungan sebagai berikut :

Harga retail = (50/1000) x Rp. 64.000,- Harga retail = Rp. 3.200,-

Jika setiap bungkus dikenai biaya kemasan Rp 100,- maka harga retail keripik sosis untuk tiap bungkusnya adalah Rp. 3.300,-

d. Arus Kas Bersih (Cash Flow)

Cash flow merupakan analisis antara penerimaan dan total pengeluaran

selama umur proyek. Dari perhitungan ini dapat diketahui jumlah kekayaan yang didapat perusahaan setiap tahun dan pada akhir proyek. Selain itu dapat menjadi data dasar bagi penghitungan analisa finansial dengan NPV, Net B/C dan IRR. Pada perhitungan industri keripik sosis, arus kas bernilai positif pada tahun ke-4 dari proyek. Secara rinci, arus kas industri keripik sosis dapat dilihat pada Lampiran 13.

Rp. 102.501.125,- + Rp. 855.300.000,- 18800

Rp. 102.501.125,- + Rp. 855.300.000,- 1 - (20/100)

e. Waktu Pengembalian Modal (Pay Back Period)

Jangka waktu pengembalian modal diperlukan untuk mengetahui berapa lama pengembalian investasi awal. Keputusan yang diambil adalah berdasarkan kriteria waktu. Berdasarkan asumsi-asumsi yang telah ditetapkan, maka industri keripik sosis membutuhkan waktu 4, 464 tahun (4 tahun 6 bulan) untuk mengembalikan investasi awalnya.

Berbagai alat ukur atau kriteria dapat digunakan untuk menganalisa kelayakan suatu investasi, sehingga proyek tersebut layak atau tidak untuk dijalankan. Kriteria yang biasa digunakan adalah : a) NPV (Net Present Value), b) Net B/C (Net Benefit Cost) dan c) IRR (Interest Rate of Return). Tiap kriteria tersebut saling melengkapi sehingga sering digunakan secara bersama-sama.

i. Net Present Value (NPV)

NPV diartikan sebagai nilai yang menunjukkan keuntungan (profit) yang akan diperoleh selama umur proyek (investasi). Apabila NPV bernilai positif maka proyek layak dilaksanakan dan sebaliknya jika NPV bernilai negatif, maka proyek tidak layak untuk dilaksanakan. NPV yang bernilai nol akan mendapatkan modalnya kembali setelah discount rate yang berlaku diperhitungkan. Analisa kelayakan Industri keripik sosis memberikan nilai NPV sebesar Rp. 286.503.822,- dengan NPV benefit sebesar Rp. 445.949.271,- dan NPV cost sebesar Rp. –159.445.449,-. Dari nilai NPV yang positif, dapat dikatakan bahwa industri keripik sosis layak untuk didirikan.

ii. Interest Rate of Return (IRR)

IRR dapat menunjukkan presentase keuntungan yang akan diperoleh dari usaha yang dilakukan setiap tahunnya. IRR merupakan kemampuan dari usaha tersebut dalam mengembalikan atau membayar bunga bank apabila usaha tersebut memperoleh kredit dari bank. Analisa kelayakan industri keripik sosis memberikan nilai IRR sebesar 27%, artinya usaha ini dapat mengembalikan kredit bank hingga suku bunga bank mencapai 27%.

iii. Net B/C

Kriteria ini menunjukkan perbandingan antara NPV penerimaan (manfaat) dan NPV pengeluaran (biaya), yang dikeluarkan selama umur proyek. Jika didapatkan nilai B/C lebih besar atau sama dengan 1, maka proyek tersebut layak untuk dilaksanakan. Sebaliknya jika nilai B/C lebih kecil dari 1, maka proyek tidak layak dilaksanakan. Berdasarkan arus kas, maka industri keripik sosis memberikan nilai B/C sebesar 2,79. Nilai B/C ini lebih besar dari 1, sehingga industri keripik sosis layak untuk didirikan.

iv. Break Even Point (BEP)

Yang dimaksud dengan Break Even Point (BEP) adalah suatu kesimbangan, dimana pada titik tersebut jumlah hasil penjualan sama dengan jumlah biaya – biaya yang dikeluarkan. Sehingga pada keadaan tersebut, perusahaaan yang bersangkutan tidak memperoleh keuntungan maupun kerugian. Berdasarkan arus kas, maka industri keripik sosis memberikan nilai BEP sebesar Rp. 351.802.189,-. f. Analisis Sensitivitas

Analisis sensitivitas merupakan analisis untuk mengetahui sampai sejauh mana dapat diadakan penyesuaian terkait dengan adanya perubahan harga bahan baku sampai perubahan harga jual. Menurut Gittinger (1986), analisis sensitivitas dilakukan untuk meneliti kembali suatu analisis kelayakan proyek agar dapat melihat pengaruh yang akan terjadi akibat keadaan yang berubah-ubah. Dalam analisis sensitivitas, setiap kemungkinan harus dicoba, sehingga setiap kali harus dilakukan analisis kembali. Suatu proyek dapat berubah-ubah sebagai akibat dari 4 permasalahan utama, yaitu perubahan harga jual produk, keterlambatan pelaksanaan proyek, kenaikan biaya dan perubahan volume produksi.Nilai kriteria yang diperoleh sesudah analisis sensitivitas dapat dilihat pada Tabel 11 dan Lampiran 14 dan Lampiran 15.

Tabel 10. Nilai kriteria investasi sebelum dilakukan analisis sensitivitas

Kriteria investasi Nilai

Net Present Value (NPV) Net B/C

Interest Rate of Return (IRR) Pay Back Period (PBP) Break Even Point (BEP)

Rp. 286.503.822,- 2,79

27% 4, 464

Rp. 351.802.189,- Tabel 11. Nilai kriteria investasi dari analisis sensitivitas

Skenario Kriteria investasi

NPV (Rp) B/C IRR BEP (Rp) PBP(th)

Kenaikan harga bahan baku 10% Penurunan harga bahan baku 10% Kenaikan harga jual 10%

Penurunan harga jual 10%

117.052.229,- 465.494.385,- 546.514.324,- 30.408.069,- 1,73 3,92 4,43 1,19 13% 40% 45% 4% 460.094.306 284.774.895 288.100.995 482.080.679 5,935 3,804 3,609 7,474 Dari tabel diatas, terlihat bahwa industri keripik sosis masih dikatakan layak untuk didirikan meskipun terjadi perubahan pada harga bahan baku dan harga jual. Nilai B/C yang lebih besar dari 1 menunjukkan bahwa dengan perubahan harga bahan baku dan harga jual sebesar 10%, industri ini masih menguntungkan. Pada penurunan harga jual sebesar 10%, meskipun nilai rasio B/C lebih tinggi dari 1, tapi nilai IRR-nya sangat rendah, yaitu 4%, sehingga kondisi ini cukup mengkhawatirkan bagi kelayakan industri keripik sosis.