No. Alumni Universitas

... RINALDI

No. Alumni Fakultas ...

BIODATA

(a). Tempat / Tanggal Lahir : Sungai Nyalo / 07 Januari 1994 (b). Nama Orang Tua : Rahmadi (c). Fakultas : Politeknik Negeri Padang (d). Jurusan : Teknik Mesin, Konsentrasi : Produksi (e). No. Bp : 1201013036 (f). Tanggal Lulus : 07 Dedember 2015 (g). Predikat Lulus : Sangat Memuaskan (h). IPK : 2.88 (i). Lama Studi : 3 Thn 6 bln (j). Alamat Orang Tua : Sungai Nyalo, Kel. IV Koto Mudiek, Kec. Batang Kapas, Kab. Pesisir Selatan, Sumatera Barat.

RANCANG BANGUN PRESS TOOL PEMBUATAN RING PLAT UNTUK BAUT M 10

Tugas Akhir D III oleh : Rinaldi

Pembimbing : 1. Zulhendri, ST., MT 2. Yuliarman, ST., MT ABSTRAK

Pada saat ini Press tool banyak digunakan untuk membuat produk atau proses pengerjaan logam dalam bidang manufaktur, salah satunya adalah proses Press tool baik berupa proses pembentukan dan pemotongan yang dilakukan dengan memberikan gaya pada logam hingga pada batas plastis, sehingga hasil pembentukan sesuai dengan bentuk yang di inginkan. Pemanfaatan Press tool dalam produksi masal akan menghasilkan produk dalam jumlah besar dengan ukuran presisi dalam waktu yang relatif singkat. Perancangan Press tool pembuat ring plat ini memodifikasi dari Press tool yang sudah ada, modifikasi yang dilakukan yaitu dengan mengganti punch dan dies pada alat tersebut untuk proses pierching dan blanking. Proses pengerjaan pada Press tool ini merupakan proses pemotongan lembaran plat dengan bahan ST 37 dengan tebal bahan 1 mm. Alat Press tool ini dengan proses pierching dan blanking, dapat digunakan untuk menghasilkan produk berbentuk ring plat dengan ukuran M 10. Alat press tool ini juga dapat digunakan pada dunia industri rumah tangga karena proses pengoperasiannya yang sederhana.

Kata kunci : Press Tool, Pierching, Blanking

Tugas Akhir ini telah diuji dan dipertahankan di depan sidang penguji dan dinyatakan lulus pada tanggal 07 Desember 2015. Abstrak telah disetujui oleh penguji :

Tanda Tangan

Nama Terang Yuliarman, ST., MT Ketua Drs. Dt. Zuliardie Sekretaris Nofriadi, ST., MT Anggota I Nasirwan, ST., MP Anggota II Mengetahui :

Ketua Jurusan Hanif, ST., MT

Nip. 19710902 199802 1 001

Nama Tanda tangan

Alumni telah mendaftarkan Fakultas / Universitas dan mendapat Nomor Alumni: Nomor Alumni Fakultas Petugas Fakultas

Nama : Tandan Tangan Rinaldi

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

Dewasa ini banyak cara pembuatan produk atau proses pengerjaan logam di bidang manufaktur, yaitu dengan proses pembentukan dan pemotongan. Proses pemotongan merupakan suatu proses yang digunakan untuk mengubah bentuk suatu produk dari logam dengan cara memotong. Pembentukan dilakukan dengan memberikan gaya pada logam hingga batas plastis, bentuk hasil pembentukan sesua idengan cetakan.

Jika dilihat dalam kehidupan sehari-hari banyak benda yang dibuat dengan press tool diantaranya : sendok, panci, part kendaraan, alat listrik , ring dan sebagainya. Ring merupakan salah satu produk yang dihasilkan press tool dengan proses pemotongan. Ring digunakan sebagai pencegah gesekan langsung pada sambungan yang menggunakan baut dan sekrup agar tidak aus pada saat penguncian. Ring tidak hanya digunakan pada otomotif saja tetapi saat ini juga digunakan pada konstruksi bangunan yang menggunakan konstruksi logam.

Modifikasi pada sebuah alat bermaksud untuk memberikan perubahan pada alat tersebut yang tidak lain untuk mendapatkan hasil yang akan berpengaruh pada proses kerja pada alat tersebut. Proses kerja pada press tool ada beberapa cara yang diantaranya adalah Simple tool, Compound tool, dan Progresive tool

Proses kerja Press tool yang memiliki beberapa kelebihan dibandingkan proses kerja press tool lainnya diantaranya konstruksi yang lebih simple. Dengan modifikasi tersebut penulis tertarik untuk membuat tugas akhir dengan judul “RANCANG BANGUN PRESS TOOL UNTUK PEMBUATAN RING PLAT M10”.

2 1.2 Perumusan Masalah

Perumusan masalah yang diangkat sebagai laporan tugas akhir ini adalah sebagai berikut :

1. Bentuk ring plat yang sederhana dapat dibuat secara otomatis dan dapat dijadikan sebagai industri rumah tangga.

2. Perancangan press tool untuk membuat ring plat.

1.3 Tujuan

1.3.1 Tujuan Umum

Adapun tujuan umum dari laporan tugas akhir ini adalah:

1. Untuk memenuhi salah satu syarat lulus program Diploma III (DIII) Jurusan Teknik Mesin di Politeknik Negeri Padang.

2. Mengasah kemampuan mahasiswa untuk berfikir analitis dan memecahkan masalah berdasarkan hal yang telah dipelajari baik di bangku perkuliahan maupun dilapangan.

3. Membuka wawasan mahasiswa mengenai aplikasi dan implementasi bidang ilmu yang telah dipelajari pada dunia nyata.

1.3.2 Tujuan Khusus

Adapun tujuan khusus dari laporan tugas akhir ini adalah: 1. Dapat merancang press tool

2. Dapat merancang sebuah alat bantu produksi berupa press tool yang efektif dan efisien.

3 1.4 Batasan Masalah

Dari masalah inilah penulis merencanakan press tool (alat potong) ini, disamping masalah lain yang menjadi pertimbangan dalam pembuatan proposal tugas akhir ini, antara lain :

1. Bentuk rancangan press tool pencetak ring plat

2. Gaya – gaya yang bekerja pada saat melakukan pemotongan pada plat sehingga menghasilkan produk berbentuk ring yang sesuai dengan ukuran yang direncanakan.

3. Menstruktur komponen – komponen press tool.

4. Menentukan komponen – komponen yang dapat memaksilmalkan kinerja dari press tool yang direncanakan.

5. Persamaan yang digunakan dalam membuat rancangan press tool.

6. Membuat press tool yang direncanakan dengan menggunakan peralatan yang tersedia di bengkel teknologi mekanik Politeknik Negeri Padang.

1.5 Manfaat

1.5.1 Bagi Mahasiswa

a. Merupakan proses belajar secara nyata dalam mengembangkan, memodifikasi dan menciptakan suatu alat yang bermanfaat untuk diri sendiri maupun orang lain.

b. Sebagai proses pembentukan karakter kerja mahasiswa dalam menghadapi persaingan di dunia kerja.

c. Sarana dalam menerapkan ilmu yang didapat selama kuliah untuk mengembangkan Ilmu Pengetahuan dan Teknologi ( IPTEK ). d. Membangkitkan minat dalam mengamati, mempelajari dan

mengembangkan alat tersebut serta melatih untuk bekerja dalam sebuah tim.

4 1.5.2 Bagi Masyarakat

a. Mendorong masyarakat umum agar berfikir ilmiah, dinamis dan berperan aktif dalam dunia teknologi yang semakin berkembang pesat.

b. Membantu dalam meningkatkan efektifitas dan efisiensi produksi ring plat. c. Mengurangi biaya produksi.

1.5.3 Bagi Dunia Pendidikan

a. Memberikan masukan yang positif terhadap pengembangan dan pemberdayaan teknologi tepat guna.

b. Sebagai bahan kajian untuk mengembangkan teknologi yang lebih maju dan berdaya guna.

1.6 Metode Pengumpulan Data

Metoda pemgumpulan data merupakan faktor yang sangat penting dalam penyusunan tugas akhir dan dalam hal ini metoda pengumpulan data yang penulis gunakan adalah :

1) Metoda Observasi

Yaitu dengan melakukan pengamatan dan penganalisaan dilapangan. 2) Metoda Literatur

Yaitu dengan mencari data-data valid melalui buku yang di dapatkan pada perpustakaan maupun melalui sumber-sumber lain yang berhubungan dengan masalah yang dikaji atau yang sedang dipecahkan.

5 1.7 Sistematika Penulisan Laporan

Sistematika penulisan laporan tugas akhir sebagai berikut :

BAB I PENDAHULUAN

Bab ini berisikan latar belakang masalah, alasan pemilihan judul, tujuan, batasan masalah, dan sistematika penulisan.

BAB II LANDASAN TEORI

Bab ini berisikan landasan teori. Isi landasan teoripada proposal TA.

BAB III METODOLOGI

Bab ini berisikan uraian tentang langkah-langkah atau metodologi penyelesaian masalah materi tugas akhir. Jika memungkinkan dibuat dalam bentuk diagram alir (flow chart).

BAB IV PEMBAHASAN

Bab ini berisikan proses pembahasan dan hasil. Pembahasan tentang hasil yang diperoleh dibuat berupa penjelasan teoritik, baik secara kualitatif, kuatitatif atau statistik.

BAB V PENUTUP

Bab ini berisikan kesimpulan dan saran. Kesimpulan adalah memberikan gambaran akhir dari pembahasan.Saran dibuat berdasarkan pengalaman penulis ditujukan kepada para mahasiswa atau pembaca yang ingin melanjutkan atau mengembangkan pembahasan topik ini.

DAFTAR PUSTAKA

6 BAB II

TEORI DASAR

2.1 Pengertian Press Tool (Alat Tekan)

Press tool (alat tekan) adalah suatu alat yang digunakan untuk memotong atau membentuk plat yang tipis menjadi bentuk tertentu dengan menggunakan proses penekanan atau mesin press. Press tool kadang-kadang dalam suatu alat dapat berfungsi sebagai alat pemotongan dan pembentukan sekaligus. Dengan prinsip penekanan press tool ini dapat menghasilkan produksi yang ratusan atau ribuan jumlahnya dalam waktu yang relatif singkat, sehingga dapat melakukan penghematan waktu dan sekaligus penghematan biaya produksi.

Press tool dalam bekerja menggunakan mesin press dan mesin press yang digunakan mempunyai dua jenis yaitu:

1. Mesin press mekanik atau eksentrik 2. Mesin press hidrolik

Press tool pada dasarnya dapat dibagi menjadi 2 kelompok yaitu: a. Alat-alat potong (cutting tools)

b. Alat-alat pembentuk (forming tools)

2.2 Klasifikasi Press Tool

Press Tool dapat Di klasifikasikan menjadi beberapa macam menurut proses pengerjaan yang dilakukan pada die yaitu: simple tool, compound tool dan progressive tool.

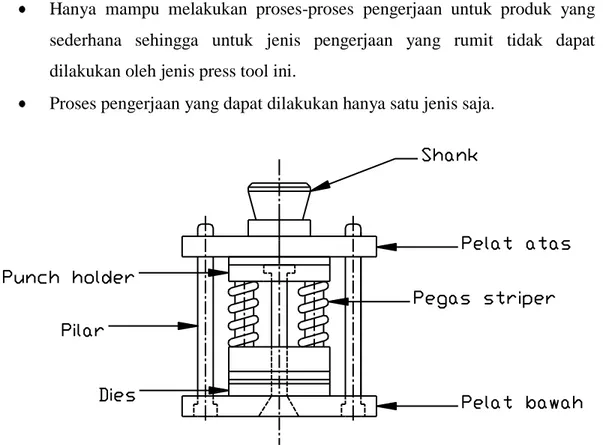

1. Simple Tool

Simple Tool adalah jenis dari press tool yang paling sederhana, dimana hanya terjadi satu proses pengerjaan dan satu stationdalam satu alat. Pemakaian jenis simple tool ini mempunyai keuntungan dan kerugian.

7 Keuntungan simple tool :

Dapat melakukan proses pengerjaan tertentu dalam waktu yang singkat. Kontruksinya relatif sederhana

Harga alat relatif murah.

Kerugian simple tool:

Hanya mampu melakukan proses-proses pengerjaan untuk produk yang sederhana sehingga untuk jenis pengerjaan yang rumit tidak dapat dilakukan oleh jenis press tool ini.

Proses pengerjaan yang dapat dilakukan hanya satu jenis saja.

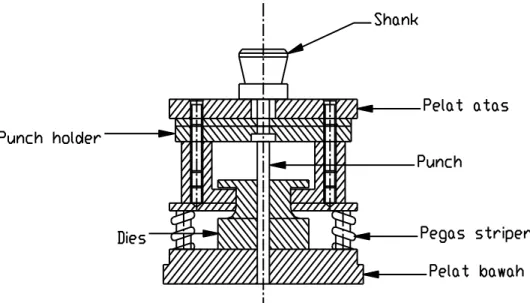

8 2. Compound Tool

Pada press tool jenis ini, dalam satu penekanan pada satu station terdapat lebih dari satu pengerjaan, dimana proses pengerjaannya dilakukan secara serentak. Pemakaian jenis compound tool ini juga mempunyai keuntungan dan kerugian.

Keuntungan compound tool:

Dapat melakukan beberapa proses pengerjaan dalam waktu yang bersamaan pada station yang sama.

Kerataan dan kepresisian dapat dicapai.

Hasil produksi yang dicapai mempunyai ukuran yang lebih teliti. Kerugian compound tool:

Konstruksi dies menjadi lebih rumit.

Terlalu sulit untuk mengerjakan material yang tebal.

Dengan beberapa proses pengerjaan dalam satu station menyebabkan perkakas cepat rusak

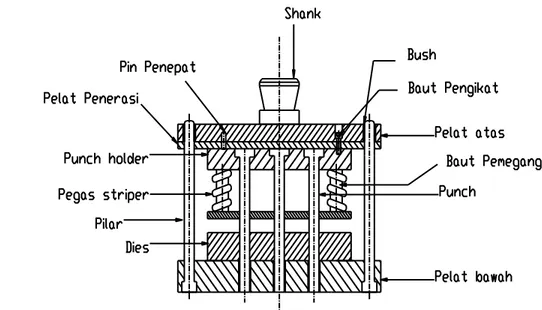

9 3. Progressive Tool

Progressive Tool merupakan peralatan tekan yang menggabungkan sejumlah operasi pemotongan atau pembentukkan lembaran logam pada dua atau lebih station kerja, selama setiap langkah kerja membentuk suatu produk jadi.

Keuntungan progressive tool:

Dapat diperoleh waktu pengerjaan produksi yang relatif singkat dibandingkan simple tool.

Pergerakkan menjadi lebih efektif.

Dapat melakukan pemotongan bentuk yang rumit pada langkah yang berbeda.

Kerugian progressive tool:

Ukuran alat lebih besar bila dibandingkan simple tool dan compound tool. Biaya perawatan besar.

Harga relatif lebih mahal karena bentuknya rumit.

10 2.3 Jenis - Jenis Pengerjaan Pada Press Tool

Berdasarkan proses pengerjaannya, press tool dibedakan menjadi dua kelompok besar, yaitu:

1. Cutting Tool

Yaitu suatu proses pengerjaan yang dilakukan dengan cara menghilangkan sebagian material atau pemotongan menjadi bentuk yang sesuai dengan keinginan. Adapun proses yang tergolong dalam cutting tool ini adalah sebagai berikut:

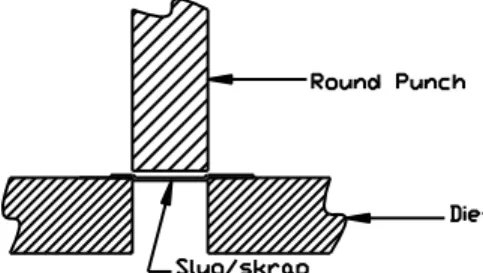

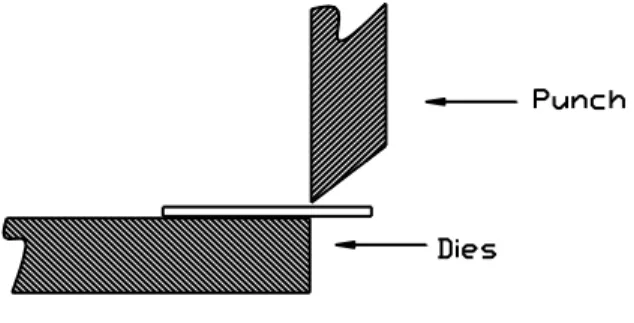

a. Pierching

Pierching adalah proses pemotongan material oleh punch dengan prinsip kerjanya sama dengan proses blanking, namun seluruh sisi potong punch melakukan proses pemotongan. Pada alat ini proses pierching adalah punch untuk membuat lubang.

11 b. Blanking

Merupakan proses pengerjaan material dengan tujuan mengambil hasil produksi yang sesuai dengan punch yang digunakan untuk menembus atau dengan sistem langkah penekanan. Pada umumnya proses ini dilakukan untuk membuat benda kerja dengan cepat dan berjumlah banyak dengan biaya murah.

Gambar 2.5 Proses Blanking c. Notching

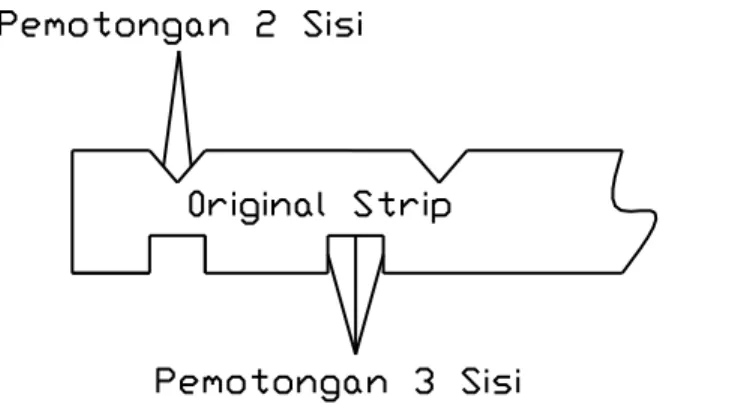

Notching adalah proses pemotongan oleh punch, dengan minimal dua sisi yang terpotong, namun tidak seluruh sisi punch melakukan pemotongan. Tujuan dalam pemotongan ini adalah untuk menghilangkan sebagian material pada tempat-tempat tertentu yang diinginkan.

12 d. Parting

Parting adalah proses pemotongan untuk memisahkan blank melalui satu garis potong atau dua garis potong antara komponen yang satu dengan komponen yang lain. Biasanya proses ini digunakan pada pengerjaan bentuk-bentuk blank yang tidak rumit atau bentuk-bentuk material yang sederhana.

Gambar 2.7 Proses Parting

e. Shaving

Shavingmerupakan proses pemotongan material dengan sistem mencukur, dengan maksud untuk menghaluskan permukaan hasil proses blanking atau pierching guna mendapatkan ukuran teliti dari hasil pemotongan yang dilakukan terlebih dahulu.

Punch

Die Scrap

13 f. Trimming

Trimming adalah merupakan proses pemotongaan material sisa, guna mendapatkan fininshing ini digunakan untuk memotong sisa penarikan dalam maupun benda hasil penuangan.

Excessive Material Trimmed

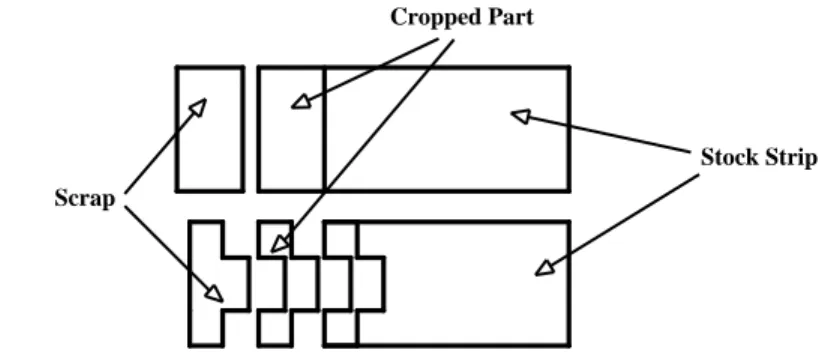

Gambar 2.9 Proses Trimming g. Cropping

Croppingadalah merupakan proses pemotongan material atau benda kerja tanpa meninggalkan sisa. Proses yang terjadi pada Cropping ini sama dengan proses yang terjadi pada Blanking, akan tetapi dalam Cropping tidak ada bagian yang tertinggal. Benda kerja akan terpotong dan cenderung sudah mempunyai ukuran lebar yang sama dengan ukuran yang diminta serta mempunyai panjang material sesuai dengan jumlah komponen yang diminta. Proses Cropping ini digunakan untuk membuat komponen Blanking berbentuk sederhana, tidak rumit dan teratur.

Stock Strip Cropped Part

Scrap

14 h. Lanzing

Lanzing adalah merupakan proses pengerjaan gabungan antara penekukan (bending) dan pemotongan (cutting). Hasil proses ini berupa suatu tonjolan. Sedangkan punch yang digunakan sedemikian rupa, sehingga punch dapat memotong pelat pada dua sisi sampai tiga sisi serta pembengkokannya pada sisi punch yang keempat. (Press Tool 1).

Gambar 2.11 Proses Lanzing 2. Forming Tool

Yaitu proses pengerjaan material yang dilakukan tanpa pengurangan atau penghilangan, akan tetapi hanya mengubah bentuk geometris benda kerja. Yang tergolong dalam forming tool adalah bending, flanging, deepdrawing, curling dan embossing.

15 a. Bending

Proses bending merupakan proses pembengkokkan material sesuai dengan yang dikehendaki. Proses pembendingan dapat dilakukan pada proses dingin ataupun pada proses panas. Perubahan yang terjadi pada proses ini hanya bentuknya saja namun volume material yang dibendingkan akan tetap (Press Tool 1).

Gambar 2.12 Proses Bending b. Flanging

Flanging adalah proses yang menyerupai proses bending hanya perbedaanya terletak pada garis bengkok yaitu bukan merupakan garis lurus namun merupakan radius. Untuk lebih jelasnya dapat dilihat pada gambar berikut:

Shrink flange

16 c. Deep Drawing

Deep Drawing merupakan proses penekanan benda yang diinginkan dengan kedalaman cetakan sampai batas deformasi plastis. Tujuannya adalah untuk memperoleh bentuk tertentu dan biasanya tebal material akan berubah setelah proses ini. (Press Tool 1). Untuk lebih jelasnya dapat dilihat pada gambar 2.16 berikut:

Gambar 2.14 Proses Deep Drawing d. Curling

Merupakan pembentukkan profil yang dilakukan pada salah satu ujung material.

17 e. Embossing

Embossing merupakan proses pembentukkan contour material pada salah satu sisi material tersebut.

Gambar 2.16 Embossing

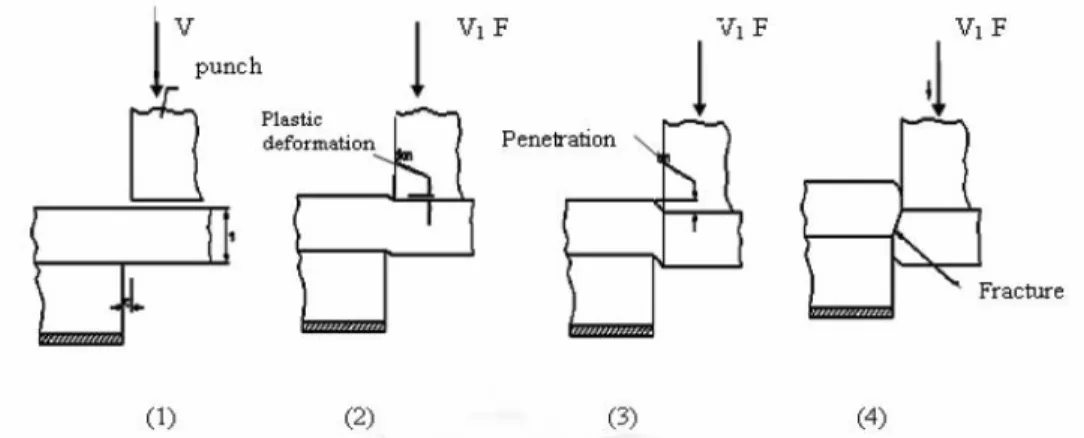

2.4 Operasi Pemotongan

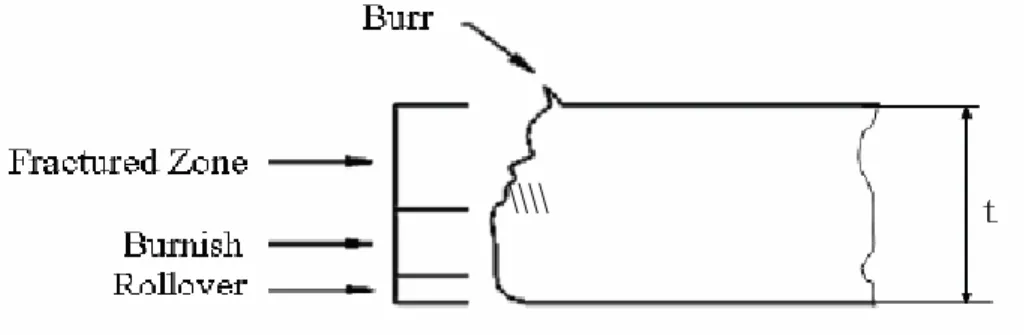

Pemotongan lembaran pelat disesuaikan dengan aksi pemotongan antara dua buah mata pisau pemotong . Aksi pemotongan ada empat tahapan seperti tampak pada Gambar 2.19 berikut ini :

Gambar 2.17 Proses Pemotongan Lembaran Plat Antara Dua Mata Pisau

Langkah awal dijelaskan bahwa punch merupakan mata potong bagian atas. (1) sebelum punch menyentuh lembaran plat (benda kerja) dimana kecepatan punch bergerak dengan kecepatan v = 0 tanpa beban , (2) punch mulai menyusup masuk ke permukaan menuju cetakan bergerak dengan kecepatan

18 v1 dengan gaya F, maka pisau bagian dalam (dies) yang diam menahan tekanan punch terhadap benda kerja, maka terjadilah deformasi plastis pada benda kerja. (3) Seterusnya punch terus bergerak mendekati dan menyusup ke benda kerja, maka bagian ini akan diperoleh permukaan pemotongan yang lebih halus.

Secara umum daerah penyusupan diperkirakan sebesar 1/3 tebal lembaran benda kerja. (4) Bila penekan diteruskan terhadap benda kerja maka akan terjadi keretakan (fracture) terhadap sisi pemotongan benda kerja. Jika kelonggaran (clearance)antarapunch dan dies dilakukan secar tepat dan benar maka dua garis keretakan akan bertemu, hasil pemisahaan kedua benda relatif lebih besar, atau sedikit sekali terdapat bagian yang tajam hasil pemotongan. Pada bagian bawah permukaan benda kerja dari hasil pemotongan akan membentuk radius dan daerah ini disebut dengan rollover atau disebut juga dengan edge draw in, seperti tampak pada Gambar 2.20 berikut ini :

\\\\

Gambar 218. Karakteristik Sisi Hasil Pemotongan

Hal ini terjadi akibat aadanya penekanan awal yang dilakukan terhadap permukaan pelat benda kerja terhadap cetakan sehingga terjadi perubahan bentuk terhadap permukaan yang disebut dengan deformasi plastis. Menurut Lange K., bentuk ini dipengaruhi oleh jenis material, kelonggaran punch dan dies, dan ketajaman mata potong.

19 Bagian atas rollover terbentuk hasil pemotongan yang lebih halus, daerah ini disebut barnish atau smooth-sheared. Ini dihasilkan karena menyusupnya pelat terhadap cetakan akibat penekanan punch, dan masih mampu ditahan oleh dies sehimgga terjadi pemotongan bukan karena retak atau dengan kata lain punch mampu menyusup ke benda kerja sebelum terjadi keretakan pada benda kerja. Selanjutnya pada bagian atasburnish disebut dengan daerah fractured, pada daerah ini terdapat bagian sisi pemotong yang relatif kasar. Bagian ini tidak terdapat hasilpemotongan namun terpisahnya atau lepasnya benda ini akibat adanya keretakan.

Pada sisi bagian atas hasil pemotongan atau permukaan yang menyentuh punch disebut burr yang merupakan sisi tajam yang menonjol. Terbetuknya burr dan besar ketinggiannya (burr height) ditentukan oleh faktor material produk dan ketajaman alat potong (tools), dan juga dipengaruhi oleh keausan pada alat potong (tool edges wear)dan kelonggaran antara punch dan dies yang tepat (optimim clearance).

Kelonggaran yang besar menimbulkan defirmasi plastis yang lebih besar, sehingga menimbulkan pemisahan yang lambat dan kan menimbulkan pembentukan burr akibat ditarik oleh bagian permukaan sisi punch. Oleh sebab itu terbentuknya burr dapat dihindari dengan menentukan besarnya kelonggaran antara punch dan dies, besarnya kedalaman penyusupan dengan benar, besar keretakan sama dengan besar kelonggaran.

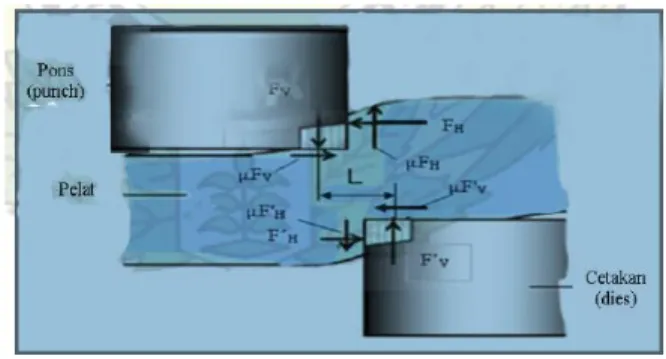

20 Komponen-komponen gaya pada operasi pemotongan dapat dilihat pada Gambar 2.21 berikut ini :

Gambar 2. 19 Komponen Gaya Proses Pemotongan

Gaya Fv dan F’v bereaksi pada jarak yang pendek dekat dengan sisi potong. Hal ini disebabkan oleh adanya distribusi tegangan kompresi yang tidak beraturan sepanjang daerah mata pisau jarak L dihasilkan oleh suatu gaya yang menyebabkan momen bengkok atau perubahan sudut pada benda kerja. Reaksi momen menyebabkan momen perlawanan bengkok menghasilkan bengkokan dan tegangan normal horizontal (stress normal horizontal / SNH) pada benda kerja dan alat potong. SNH dapat digantikan oleh gaya resultan FHdan F’H. Gaya horizontal tambahan akan timbul bila alat potong tidak mempunyai sudut 90° atau ketika permukaan benda kerja tidak tegak lurus terhadap arah permukaan plat.

Sebagai tambahan gaya-gaya diatas gaya-gaya gesek juga bereaksi pada alat potong. Gaya-gaya horizontal FH dan F’H menyebabkan gaya-gaya gesek pada sisi permukaan dari alat potong dinamakan μFH dan μF’H. Gaya potong terdapat pada permukaan material di permukaan alat potong menyebabkan gaya-gaya gesek μFH dan μF’H.

21 2.5 Rumus Gaya-Gaya Perencanaan

Dalam perencanaan ini dibutuhkan dasar-dasar perhitungan yang menggunakan teori dan rumus-rumus tertentu. Adapun teori dan rumus-rumus tersebut antara lain untuk mecari gaya-gaya perencanaan terlebih dahulu mengetahui gaya-gaya yang bekerja pada suatu rancang bangun benda.

Adapun gaya-gaya yang terjadi: a. Gaya Pierching

Untuk menentukan gaya pierching dapat digunakan rumus seperti dibawah ini : Fp = 0,8 U t t...(1)

Keterangan :

U = panjang sisi potong (mm) t = tebal material proses (mm)

t = tegangan tarik bahan (N/mm2)

Fp = gaya piercing (N)

0,8 merupakan konversi dari tegangan tarik ke tegangan geser untuk bahan yang mempunyai tegangan tarik kurang dari 900 N/mm2 .

b. Gaya Notching

Gaya notching ini dapat dicari dengan menggunakan rumus:

Fn = 0,8 U t t...(2)

Keterangan :

U = panjang sisi potong (mm) t = tebal material proses (mm)

t = tegangan tarik bahan (N/mm2)

22 c. Gaya Blanking

Untuk menentukan gaya blanking ini dapat diketahui dengan menggunakan rumus :

Fb = 0,8 U t t ...(3) Keterangan :

U = panjang sisi potong (mm) t = tebal material proses (mm)

t = tegangan tarik bahan (N/mm2)

Fb = gaya blanking (N)

d. Gaya Forming (Deep Drawing)

Gaya pembentukan yang terjadi dapat dicari dengan menggunakan rumus : F = d t t ( d D - K) ...(4) Keterangan : F = Gaya pembentukan (N/mm2)

d = Diameter pembentukan benda kerja (mm) t = Tegangan Tarik (N/mm2)

D = Diameter bentangan benda kerja sebelum dibentuk (mm) t = Tebal Pelat (mm)

23 e. Gaya Pegas Stripper

Pada perencanaan ini posisi stripper terletak pada unit bawah dan tebal spesimen yang akan dibentuk adalah 1 mm, maka langkah untuk menentukan gaya pegas stripper adalah sebagai berikut:

Fps = 5÷20% x F Total...(5) Keterangan :

Fps = Gaya pegas stipper (N) F = Gaya Total (N)

f. Perhitungan Gaya Pegas Pelontar

Untuk mencari gaya pegas pelontar ini dihitung terlebih dahulu volume pena pelontar dengan rumus:

V = 4 . .D2 t ...(6) Keterangan :

V = Volume pena pelontar (mm3) D = Diameter pena pelontar (mm) t = Tinggi pena pelontar (mm)

Kemudian dicari jumlah massa totalnya dengan rumus :

M = V. ...(7) Keterangan :

= massa jenis bahan (kg/m3)

V = Volume pena pelontar (mm3) M = massa total (kg)

Baru didapat gaya pegas pelontar, yaitu :

F = m .g...(8) Keterangan :

F = Gaya pegas (N) m = Massa bahan (kg)

24 g. Rumus Mencari Panjang Punch Maksimum

Dalam mencari panjang Punch maksimum dipakai punch yang memiliki diameter terkecil atau yang paling kritis.

Fb I E LMaks . . 2 ...(9) Keterangan :

Lmaks = Panjang Punch maksimum (mm)

E = Modulus Elastisitas (N/mm2) I = Momen Inersia bahan (mm4) Rm = Tegangan tarik bahan (N/mm2)

S = Tebal material (mm)

r = Jari-jari Punch terkecil (mm) Fb = gaya maksimum (N)

h. Rumus mencari tebal Die

Rumus Empiris mencari tebal pelat untuk mencari tebal Die berdasarkan gaya total yang di butuhkan untuk perencanaan press tool adalah :

3 g tot F H ...(10) Keterangan : H = Tebal Die (mm)

g = Gravitasi bumi (9,81 m/det2) Ftot = Gaya total (N)

25 i. Perhitungan Gaya Buckling

Batang punch yang ramping cendrungcuntuk melengkung dan akibatnya akan timbul momen. Gejala seperti ini disebut buckling. Besar gaya bucklimg menurut rumus euler sebagai berikut :

Fb = E · I min ·π² ………...…( Budiarto. 2001,hal 81 ) S²

Keterangan :

Fb = Gaya Buckling ( N )

E = Modulus Elastisitas ( N/mm² ) Imin = Momen Inersia ( mm )

S = Panjang Punch ( mm )

Gaya bucklimg dapat juga dicari berdasarkan kerampingannya, yaitu : λ ≥ λ0 Digunakan untuk rumus euler

λ < λo Digunakan untuk rumus tetmejer λ = S/i i = A I Keterangan : S = Panjang Batang (mm ) A = Luas penampang ( mm² )

i = jari- jari girasi λ = kerampingan I = Momen Inersia

26 Tabel 2. 1 Harga Elastisitas Pada Rumus Tetmejer

Bahan E( N /mm²) λ0 Rumus tetmejer

ST 37 210.000 105 δB = 310 – 1,14 λ

ST 50 dan ST 60 210.000 89 δB = 335 – 0,6 λ Besi tuang 100.000 80 δB = 776 - 12λ + 0,053λ

j. Rumus Titik Berat Gaya

F xi F X . ...(11) F yi F Y . ...(12) Keterangan :

X = Titik berat terhadap sumbu x Y = Titik berat terhadap sumbu y xi = Titik berat ke-i terhadap sumbu x yi = Titik berat ke-i terhadap sumbu y ΣF = Gaya proses pada satu bidang (N)

27 k. Perhitungan Pelat Atas

Pada pelat atas akan terjadi tegangan bengkok yang diakibatkan gaya-gaya reaksi dari Punch. Besarnya tegangan yang terjadi adalah:

h = i . max . 6 b Mb ...(13) σi =σt / v Keterangan : h = Tebal pelat (mm)

MB maks = Momen bengkok maksimum

b = Panjang pelat atas yang direncanakan (mm) σi = Tegangan tarik izin (N/ mm2)

v = Faktor keamanan

l. Perhitungan Pelat Bawah

Untuk merencanakan pelat bawah sama dengan perencanaan pelat atas, yaitu dengan memperhitungkan momen yang terjadi pada pelat bawah.

m. Perhitungan Kedalaman Sisi Potong

H = 3 x s...(14) bila s < 2 mm

Keterangan :

H = Kedalaman kelonggaran (mm) S = Tebal pelat (mm)

28 n. Perhitungan Diameter pillar

Pada perencanaan ini diameter pillar dihitung agar tidak terjadi bengkok, karena pelat atas dan pelat bawah kemungkinan presisi sehingga akan terjadi kelengkungan sewaktu pengerjaan berlansung, diameter pillar dapat dihitung dengan mengunakan rumus yaitu :

D = tx xFgp 4 ...(Kurmi, R.S. 1982, hal 337) Keterangan : Fgp = Ft / n Ft = Gaya total (N) n = Jumlah pillar D = dismeter pilar (mm) 2.6 Kelonggaran (Clearance)

Kelonggaran atau clearance adalah suatu ukuran antara punch dan dies. Ada beberapa fungsi kelonggaran (clearance) diantaranya adalah :

1. Mencegah terjadinya gesekan antara punch dan dies saaat operasi pemotongan, gesekan semakin besar bila kelonggaran antara punch dan dies terlalu kecildan sebaliknya gesekan kecil bila kelonggaran besar.

2. Menentukan kualitas sisi potong yang diharapkan, kelonggaran yang lebih kecil menghasilkan hasil yang lebih halus dan lebih baik.

3. Menentukan ketepatan toleransi produk hasil yang diperoleh, kelonggaran yang lebih kecil dan membentuk beberapa toleransi produk yang lebih baik .

4. Berpengaruh terhadap burr (Gambar 2.20) yang terjadi beralur lebih kecil bila kelonggaran lebih kecil.

29 Kelonggaran clearance diklasifikasikan dalam tiga bagian besar, yaitu :

1. Excesive clearance (kasar)

Excesive clearanceterjadi akibat beberapa hal diantaranya :

a. Kelonggaran antara punch dan dies besar membentuk burr yang besar. b. Bibir plat pada permukaan yang terpotong membentuk radius yang

cukup besar.

c. Permukaan bawah bibir blan membentuk radius. d. Penetrasi pemotongan kecil.

2. Proper clearance (normal)

Proper clearance terjadi akibat beberapa hal berikut ini :

a. Kelonggaran antara punch dan dies normal atau medium. b. Bentuk burr relatif kecil.

c. Radius pada bibir plat terpotong relatif kecil. d. Penetrasi pemotongan dapat mencapai ½ tebal plat. 3. Insufficient clearance (halus)

Kelonggaran ini disebabkan oleh : a. Kelonggaran relatif kecil.

b. Membentuk dua bidang sisi potong pada patahan. c. Burr sangat kecil.

d. Tahanan pemotongan lebih besar.

Ada beberapa rekomendasi dari beberapa pakar dan literatur untuk menentukan besar kelonggaran antara punch dan dies untuk bahan logam. Dari beberapa rekomendasi inilah perencanaan menentukan ukuran punch dan dies. Untuk memperjelas maksud diatas, maka uraiannya dapat dilihat berikut ini :

1) Groover M. P., menetapkan kelonggaran sebagai berikut :

c = a .t (mm)...(15) Keterangan :

c = kelonggaran (clearance) (mm)

a = konstanta, harganya dapat dilihat pada Tabel 2.2 berikut ini. t = tebal plat (mm)

30 Tabel 2. 2 Kelonggaran Punch dan Dies Untuk Beberapa Bahan

Metal Group A

11005 And 50,25 Aluminium Alloys, All Tempers 0,045 21245 and 6061 ST Alloys, Brass All Tempers, Solf

Cold Rolled Steel, Stainless Steel 0,060

Cold Rolled Steel, Half Hard, Stainless Steel Half hard

and full Hard 0,075

Sumber : Groover M.P.,2002, Fundamentals Of Modern Manufacturing, p, 439

2) Kalpakjian S., Menetapkan kelonggaranya secara umum adalah 2 s.d 10 % dari tebal plat. Untuk pemotongan yang halus (fine Blanking) 1% dari tebal plat (untuk kecepatan pons yang rendah / slow punching speeds). 3) Sckey J.A., menetapkan kelonggaran yang dianjurkan adalah sebesar

0,04 s.d 0,12 h, h adalah ketebalan dari material yang dipotong.

4) Luchsinger H.R., secra umum untuk menentukan kelonggaran (C) antara punch dan dies adalah sebagai berikut :

a. Untuk ketebalan plat s ≤ 3 mm

...(16)

b. Untuk ketebalan s ≥ 3 mm

31 Keterangan :

C = clearance (mm) k = konstanta

0,005 untuk permukaan halus 0,010 untuk permukaan normal 0,035 untuk permukaan kasar

S = tebal plat yang dipotong (mm)

TB = tegangan geser (shear stress) bahan (kg/mm2)

Tegangan geser 0,8 tegangan tarik bahan.

5) Alamsyah A., untuk menentukan kelonggaran direkomendasikan berdasarkan Tabel 2.3 berikut ini :

Tabel 2. 3 Rekomendasi Kelonggaran (Clearance) (% x ketebalan)

Jenis material Kekuatan material

(kg/mm2) % x Tebal pelat

Mild steel > 25 2 s.d 3

Mild steel 25 s.d 40 3 s.d 5

Steel 40 s.d 80 5 s.d 9

Jenis material Kekuatan material

(kg/mm2) % x Tebal pelat

Al, Brass, Copper - 2 s.d 4

Sumber : Alamsyah A., 1993, Pemilihan Baja Perkakas dan Perlakuan Panasnya

6) Sharma P. C., kelonggaran punch dan dies untuk beberapa macam metal adalah C = % tebal pelat atau % x t (lihat Tabel 2.4)

32 Tabel 2. 4 Rekomendasi Kelonggaran Menurut Sharma P.C

Jenis Material Kelonggaran

C = % x tebal pelat Brass 5 Soft Steel 5 Medium Steel 6 Hard Steel 7 Aluminium 10

Sumber : Sharma P.C., 2003 Production Engineering. S, Cand & Company LTD. Ram Nagar, New Delhi – 110 055

7) Sharma P.C., Juga menentukan kelonggaran dengan melakukan perhitungan memakia rumus :

...(18) Keterangan :

C = Kelonggaran (mm) t = tebal pelat (mm)

33

BAB III

METODOLOGI

3.1 Diagram Alir Tugas Akhir

Gambar 3.1 Diagram Alir Tugas Akhir Mulai OK Tidak Ya Modifikasi Perhitungan PembuatanMesin OK Tidak Ya Pembuatan Alat Konsultasi Pembimbing OK Ya Selesai Pemilihan Judul Pengumpulan Data dan Studi Literatur

Pembuatan Proposal Tugas akhir Konsultasi Pembimbing Desain Layout Perencanaan Komponen Utama Pembuatan Laporan

34 3.2 Alat dan Bahan

Pembuatan tugas akhir ini mencakupi alat dan bahan yang akan digunakan. Adapun alat dan bahan yang digunakan adalah

3.2.1 Alat

Press Tool dibuat dengan menggunakan peralatan-peralatan utama, antara lain mesin konvensional, alat-alat perkakas dan alat ukur. Adapun mesin yang digunakan dalam pengerjaannya adalah:

1. Mesin Bubut 2. Mesin Milling 3. Mesin Bor

Selain itu, adapun peralatan perkakas yang digunakan dalam pembuatan tugas akhir ini adalah:

1. Penggores 2. Penitik 3. Palu 4. Ragum 5. Pahat bubut 6. Cutter Milling

Untuk menyesuaikan dimensi alat yang dibuat dengan hasil perhitungan maka perlunya dilakukan pengukuran. Adapun alat ukur yang akan digunakan adalah:

1. Jangka sorong 2. Mistar baja

35 3.2.2 Bahan

Berdasarkan perencanaan bahan-bahan yang akan digunakan dalam pembuatan alat adalah:

1. Baja ST 37

36

BAB IV

PEMBAHASAN

4.1 Gambar Produk Proses Percetakan

Ring adalah pelat tipis (biasanya berbentuk disk) dengan lubang ditengah yang biasanya digunakan untuk mendistribusikan beban yang diterima oleh sebuah pengikat seperti sekrup dan mur. Ring juga penting digunakan untuk mencegah terdinya korosi galvanik, khususnya dengan isolasi sekrup baja dari permukaan alumunium. Ring pada saat ini tidak hanya digunakan pada industri otomotif tetapi banyak juga digunakan pada industri bangunan dan baja. Untuk menjamin kerataan pada penyambungan pada saat perakitan maka digunakan ring sebagai pendistribusi gaya dari mur ke baut. Selain itu ring juga dapat mencegah keausan permukaan dari benda pada saat penguncian sambungan dengan baut atau sekrup.

Gambar 4.1 Ring M 10

Ring M 10 direncanakan dibuat dari plat ST 37 dengan tebal plat 1mm. Proses pembuatan ring M 10 dilakukan dengan pierching dan blanking tool, dimana proses pierching dan blanking dilakukan secara terpisah, dimana proses pierching dilakukan terlebih dahulu dan dilanjutkan dengan proses blanking.

37 Arah pemotongan

Gambar 4.2 Layout Pierching

Pada proses pengerjaan pierching punch dan die yang digunakan berbeda dengan punch dan die yang digunakan untuk proses blanking karena diameter lubang yang akan dibuat pada saat proses pierching lebih kecil dari pada lubang yang akan dibuat pada saaat proses blanking.

38 Arah Pemotongan

Gambar 4.4 Layout Blanking

39 4.2 Perancangan Material Strip

Dalam perancangan material strip akan memggunakan plat St 37 dengan ketebalan 3 mm, karena sangat menentukan efisiensi material yang digunakan dan juga menentukan dies yang dibuat.

40 4.3 Gaya Total Yang Dibutuhkan

Gaya yang bekerja pada press tool adalah gaya Pierching, gaya Blanking, dan gaya pegas pembalik.

Gambar 4.7 Dimensi Ring Plat M 10

Dari dimensi dan bahan Ring Plat dapat dihitung gaya Pierching dan Blanking yang terjadi dengan menggunakan persamaan 1 dan 2.

4.3.1 Gaya Pierching ( Fp ) :

F

p = ( 0,8 . U. t . σt ) = 0.8 x π x 10 mm x 1mm x 370 N/mm2 = 9294,4 N 4.3.2 Gaya Blanking ( Fb ) :F

b = ( 0,8 . U . t . σt ) = 0,8 x π x 20 mm x 1 mm x 370 N/mm2 = 18588,8 N41

4.3.3 Gaya Total Pemotongan (Ft) : Ft = Fp + Fb

= 9294,4 N + 18588,8 N = 27883,2 N

Keterangan :

Ft = Gaya Total Pemotongan (N)

F

p = Gaya Pierching ( N )F

b = Gaya Blanking ( N ) U = Panjang sisi potong (mm0) t = Tebal plat ( mm )σ

t = Tegangan tarik bahan ( ST 37 Tegangan tarik = 370 N/mm2 ) Gaya Pegas pembalik (Fps) dapat dihitung dengan menggunakan persamaan 5 dengan kekuatan pegas 10 % dari gaya total :

F

ps = 10 % .F

p= 10 % x 27883,2 N = 2788,32 N

Gaya total yang bekerja pada Press tool adalah :

F

total = Fp + Fb + Fps= 9294,4 N + 18588,8 N + 2788,32 N = 30671,52 N

42 4.4 Tebal Dies

Tebal dies dapat dihitung dengan persamaan 10 yaitu : H =

4.4.1 Tebal Dies Pierching

H =

=

= 9,8 mm

4.4.2 Tebal Dies Blanking

H =

=

= 12,37 mm Keterangan :

H = Tebal Dies

Fp = Gaya total Pierching ( N ) Fb = Gaya Total Blanking ( N ) g = Gravitasi bumi ( 9,81 m/det2 )

43 4.5 Panjang Punch

Perhitungan punch maksimal dimaksudkan agar tidak terjadi pembengkokan atau efek buckling pada saat melakukan pemotongan maupun pembendingan. Untuk menentukan panjang punch maksimal dan menghindari efek buckling maka dipilih punch dengan potongan terkecil.

Dalam pembuatan punch yang terkecil adalah punch pierching dengan gaya sebesar 9294,4 N maka panjang punch dapat dihitung dengan menggunakan rumus :

L

mak =Bahan Punch yang diguanakan adalah High carbon steel dengan modulus elastisitasnya adalah 206,8 Gpa ( Norton, 2005 ) :

206,8 Gpa = 206,8 x 1000 Mpa = 206800 Mpa = 206800 ( N/mm2 )

Momen inersia untuk penampang punch yang berbentuk bulat pejal dapat dihitung sebagai berikut :

I = d4 = 104 = 490,625 mm4

44 Panjang Punch Maximum dapat dihitung sebagai berikut :

=

= =

= 328 mm

Jadi panjang punch maksimal dari perhitungan yang didapat sebesar 328 mm.

4.6 Kelonggaran Punch dan Dies

Clearence punch terhadap die merupakan jarak Clearence batang punch terhadap lubang dies. Untuk mendapatkan Clearence antara punch dan dies digunakan rumus: Untuk t < 3 mm Untuk t > 3 mm Keterangan : Us = Clearence ( mm ) c = Faktor kerja

0,005 untuk permukaan halus 0,010 untuk permukaan normal 0, 035 untuk permukaan kasar s = Tebal Plat

45 Gambar 4.8 Kelonggaran Punch Terhadap Dies

Faktor kerja yang dipakai pada perencanaan ini adalah faktor kerja untuk pengerjaan normal yaitu c = 0,01

Us = c . s .

= 0,01 x 1 x √310 = 0,176 mm

Dari perhitungan Clearence antara Die terhadap Punch didapat 0,176 mm per sisi.

46 4.7 Perhitungan Panjang Lengan

Dengan menggunakan prinsip momen dapat ditentukan panjang lengan. Dengan mempertimbangkan kemampuan manusia untuk

mengangkat beban yang diangkat tidak melebihi aturan yang ditetapkan ILO sebagai berikut :

- Laki-laki dewasa 40 kg - Wanita dewasa 15-20 kg - Laki-laki (16-18 th) 15-20 kg

- Wanita (16-18 th) 12-15 kg (pusat kesehatan kerja departemen kesehatan RI).

Untuk menentukan panjang lengan dapat dihitung dengan persamaan

Kesetimbangan gaya berikut : =

= Gaya yang diberikan (gaya angkut manusia menurut standar ILO yaitu

40 kg).

= Gaya potong total.

Dari gambar 4.9 dapat dihitung kesetimbangan gaya yang terjadi untuk menghitung panjang panjang lengan.

47 Gambar 4.9 Kesetimbangan Gaya Pada Press Tool

Dari perhitungan diperoleh gaya total sebagai gaya out put sebesar 30671,52 N dan gaya input adalah tenaga manusia yang telah ditetapkan sebesar 40 kg, panjang lengan dapat dihitung sebagai berikut :

Dimana : = m . g

= 40 kg . 9,81 m / = 392,4 N

48 Gambar 4.10 Diagram Benda Bebas

= 0

= x L = Fe x X

L =

L = 390 mm

Untuk menentukan volume lengan ditentukan diameter lengan yang aman untuk perancangan dengan memperhitungkan momen dan momen tahanan bengkok yang terjadi pada lengan sebagai berikut :

Momen yang terjadi pada lengan dengan panjang 833 mm adalah : M = F x L = 392,4 N x 390 mm = 153036 Nmm L X Fb F Input

49 Keterangan :

M = Momen yang terjadi pada lengan (Nmm) F = Gaya yang diterima lengan (N)

Gaya yang diterima lengan adalah gaya input maksimum yang mungkinkan akan diterima lengan yaitu gaya maksimum diberikan manusia sebesar 40 kg (392,4 N).

L = Panjang lengan (833 mm)

Momen tahanan bengkok yang terjadi pada lengan : Wb =

=

= 493,6 Keterangan :

Wb = Momen tahan bengkok ( )

M = Momen yang terjadi pada lengan (Nmm) = Tegangan geser bahan ST 37 (310 N/ )

50 Diameter lengan dapat dihitung dengan persamaan 26 sebagai berikut :

Wb =

.

d =

=

= 17,13 mm

Jadi diameter lengan yang direncanakan 25 mm.

Panjang lengan (L) adalah 833 mm maka volume lengan adalah : V =

.

. 390 mm= 191.343,7

Massa total lengan adalah : M = V .

= 191.343,7 . x 7,861 x kg / = 1,50 kg

51 Gaya berat lengan yang terjadi :

Fw = M . g = 1.50 kg x 9,81 m / = 14,7 N Keterangan : D = Diameter lengan (mm) V = Volume lengan (mm) M = Massa total lengan (kg)

= Massa jenis baja (7,8 Mg / ) Fw = Gaya berat lengan (N)

Jarak antara titik pusat eksentrik dengan titik pusat poros adalah X, dimana

jarak X direncanakan adalah 5 mm gaya input yang akan diberikan dapat dihitung sebagai berikut :

( x L) + (Fw x L) = x X

=

=

= 326,69 N

Rancangan bisa digunakan karena gaya input hasil perhitungan (326,69) lebih kecil dari pada gaya angkut manusia yang di izinkan oleh ILO yaitu 40 kg setara dengan 392,4 N.

52 4.8 Perhitungan Motor

Perbandingan Transmisi Diketahui :

- Putaran Motor (n1) = 1440 rpm - Diametr Puli Penggerak = 55 mm - Diameter Puli Digerakkan = 400 mm Ditanya :

Putaran Puli Dihasilkan (n2) = ……..rpm

Jawab :

=

n2

=

=

=

198 rpmJadi putaran yang dihasilkan motor untuk 198 rpm putaran per detik :

=

=

198 rpmJadi untuk satu detik putaran yang dihasilkan motor 3,3 putaran per detik.

53 4.9 Perhitungan Daya

Untuk mendapatkan daya press tool digunakan rumus :

Kerja untuk pierching dan blanking menggunakan rumus :

Dimana : P = Daya (Watt)

F = Gaya (N)

s = Jarak (mm)

t = Waktu (Detik)

W = Kerja (Nmm)

Mesin menggunakan motor yang mempuyai 198 langkah/menit untuk satu detik mempunyai 3,3 langkah, maka untuk satu langkah

membutuhkan waktu :

Waktu 1 langkah =

54 Untuk mendapatkan kerja proses Pierching digunakan rumus :

Diketahui : F = 9294,4 N s = 1 mm = 0,001 m . s P

=

P=

P

=

Untuk mendapatkan kerja proses Blanking digunakan rumus : Diketahui : F = 1858,8 N s = 1 mm = 0,001 m . s P

=

P=

P

=

55 4.10 Analisa Biaya

Harga bahan untuk satu produk.

Satu lembar plat ukuran 2m x 1,5m dapat menghasilkan 1800 produk.

Harga satu lembar plat = 150.00

Jadi modal yang dibutuhkan untuk satu produk = = 83 Upah pekerja untuk satu produk

Waktu pengerjaan untuk satu produk = 12 detik Waktu kerja dalam satu hari = 8 jam

= 8 x 360 detik = 28.800 detik

Jumlah produk yang dihasilkan = = 2400 buah Upah pekerja dalam sehari = 100.000

56 Total modal satu produk

Total modal = modal bahan + upah pekerja = Rp. 83 / buah + 41,6 / buah = Rp. 124,6 / buah

Keuntungan yang diinginkan = 40 %

Keuntungan = 40 % x 124,6 = 49,84 / buah

Penjualan = total modal + keuntungan

= Rp. 124,6 / buah + Rp. 49,84 / buah = Rp. 174,44 / buah

57 4.11 Perawatan

4.11.1 Perawatan Pencegahan ( Preventive Maintenance )

Perawatan pencegahan ini pada umumnya untuk menghindari terjadinya kerusakan-kerusakan pada bagian-bagian utama pada alat ini, yang biasanya terjadi adalah gejala-gejala maupun tanda-tanda tertentu yang dapat mengganggu jalannya proses produksi. Perawatan pencegahan ini biasanya dilakukan sebelum mesin mengalami kerusakan , disini diharapkan operator harus mengerti dan memahami tentang hal ini, baik itu komponen nya maupun prinsip kerja dari alat ini.

Kegiatan-kegiatan yang perlu dilakukan pada perawatan pencegahan, antara lain:

1. Pembersihan

Pembersihan pada bagian-bagian press tool dilakukan sebelum dan setelah alat ini digunakan. Pemebersihan itu sendiri adalah kebersihan bagian-bagian peralatan dan kebersihan lingkungan kerja. Hal ini diharapkan agar produksi dapat berlangsung dengan lancar.

2. Pelumasan

Pelumasan diberikan pada bagian-bagian komponen yang mengalami gesekan secara terus menerus guna mengurangi terjadinya keausan sehingga peralatan bisa awet, seperti punch, die, tiang pengarah, poros stripper dan komponen yang bergerak lainnya.

Tujuan melakukan pelumasan yaitu :

Memperkecil terjadinya kontak langsung dari komponen yang bergesekan sehingga keausan dapat diperlambat.

Menjaga agar semua komponen peralatan bekerja dengan baik. Mencegah terjadinya korosi.

58 Pelumasan diberikan pada bagian alat yang bergesekan secara terus-menerus guna mengurangi terjadinya keausan sehingga peralatan bisa awet, untuk itu dapat digunakan jenis-jenis pelumas dibawah ini:

1. Shell Thellus 15 2. BP Energol HCP D 10 3. Mobil Oil Velocity 68 4. Agip Oso 15

5. Esso Menthor 28

Ciri-ciri pelumas ini adalah berwarna putih dan mempunyai bilangan viskositas ( E ) sekitar 9.6 – 10.2. Seperti yang ditulis diatas bahwa bagian-bagian yang akan dilumasi adalah bagian-bagian yang mudah terkena aus dan korosi antara lain sebagai berikut :

1. Bagian-bagian yang mudah terkena aus antara lain : a. Punch

b. Dies

c. Dan lain-lain.

2. Bagian-bagian yang mudah terkena korosi antara lain : a. Permukaan stripper

b. Permukaan dies c. Dan lain-lain.

Jika alat tekan tersebut disimpan dalam waktu yang lama, misalnya saat dihentikannya produksi komponen jenis ini, untuk mengatasi supaya alat press ini tetap dalam kondisi baik dapat digunakan gemuk ( grease ).

Beberapa gemuk yang dapat dipakai untuk alat press ini supaya tetap dalam kondisi baik adalah :

1. Agip GR MU-2 2. Mobil Plex 17 3. Esso Andax B 4. BP Energol RBB-2 5. Hell Alvina Gresco-2

59 Jenis-jenis gemuk seperti yang tertulis diatas biasa dipakai dan menjaga peralatan dengan baik serta menjamin naiknya biaya efektif dari peralatan yang diikuti dengan peningkatan produktifitas dan pengurangan biaya pemeliharaan.

Warna dari grease (gemuk) ini adalah coklat, jenis gemuk dan oli diatas dapat dibeli di toko-toko suku cadang motor diesel dan dibengkel-bengkel resmi perawatan motor diesel.

3. Pemeriksaan Berkala

Maksudnya adalah melakukan pemeriksaan dengan rentang waktu yang telah diatur. Untuk press tool ini sebaiknya dilakukan seminggu sekali yang meliputi seluruh bagian mesin.

Dalam perawatan pencegahan ini ada beberapa hal yang perlu diperhatikan, yaitu :

1. Kerusakan yang disebabkan karenan terjadinya korosi. 2. Kerusakan karena pengaruh dari beban maksimum.

3. Terjadinya kerusakan karena pengaruh dari kekurangan fungsi dari komponen-komponen alat press tool.

4.11.2 Perawatan Perbaikan ( Corrective Maintenance )

Dalam melaksanakan suatu operasi produksi, kemungkinan terjadi kerusakan selalu ada, apabila kerusakan ini tidak segera mendapat perhatian untuk diperbaiki, maka akan menimbulkan kerugian akibatnya terhentinya operasi produksi. Demikian pula perbaikan selalu sulit dan rumit karena kurangnya perhatian pada saat perencanaan sehingga menghambat operasi produksi.

60 Ada 3 kategori umum dalam pelaksanaan perbaikan yaitu :

1. Inspeksi

Inspeksi adalah memastikan bahwa perlengkapan beroperasi sesuai dengan yang direncakan.Yang termasuk kategori inspeksi antara lain :

a. Mengganti baut-baut pengikat jika ditemukan kerusakan b. Melakukan pengecekan kelonggaran (clearence)

c. Membersihkan permukaan dan bagian-bagian alat perkakas terhadap debu-debu ataupun chip.

2. Perbaikan Ringan

Perbaikan ringan dilakukan apabila ada kerusakan kecil, misalnya mengganti dua atau tiga bagian yang rusak seperti :

a. Baut pengikat b. Punch

c. Dies

3. Pembongkaran

Pembongkaran dilakukan apabila :

a. Sebagian komponen alat-alat perkakas mengalami kerusakan dan harus diganti dengan yang baru.

Contohnya : Punch dan Dies yang sudah aus.

b. Hendaklah memodifikasi alat tanpa merubah konstruksi semula.

Adapun alat yang digunakan untuk melakukan pembongkaran ini adalah :

a. Kunci pas b. Palu plastik

61 Semua ini dilakukan agar perakitan ulang dapat dilakukan dengan baik dan mudah, maka pembongkaran harus dilakukan dengan urutan yang benar.

a. Urutan Pembongkaran

Urutan pembongkaran press tool yang benar adalah : 1. Lepaskan alat tekan dari mesin press

2. Lepaskan baut Punch dan Stripper 3. Lepaskan Dies

4. Melepaskan bagian-bagian alat press

Setelah melakukan perbaikan atau modifikasi alat press dengan cara membongkar terlebih dahulu, maka dalam melakukan perakitan kembali urutan pemasangannya adalah merupakan kebalikan dari urutan pembongkaran diatas.

Hal yang perlu diperhatikan dari perakitan kembali adalah pengaturan kelonggaran.

b. Proses Pemasangan

Urutan pemasangan yang benar adalah sebagai berikut: 1. Pasang Punch holder pada alat press

2. Pasang Punch dan stripper pada alat 3. Pasang Dies

4.11.3 Perawatan Total ( Over Houl )

Perbaikan total atau over houl ini pada umumnya dilakukan setelah alat cukup lama beroperasi. Pada perawatan over houl ini seluruh komponen dibongkar untuk diperiksa apakah perlu diperbaiki atau perlu dilakukan penggantian.

Dalam perawatan total ini yang perlu diperhatikan adalah bahwa dalam pemasangan pastikan komponen-komponen dalam keadaan baik dan tidak lupa melakukan pelumasan pada bagian-bagian yang bergesekan.

62

BAB V

PENUTUP

5.1 Kesimpulan

Berdasarkan uraian - uraian penulisan dari Bab – bab sebelumnya dan sesudah melalui beberapa tahapan proses pembuatan alat Press Tool ini, penulis dapat menyimpulkan:

1. Menggunakan tenaga penggerak berupa motor listrik 2 HP 1440 rpm.

2. Menggunakan bahan ST 37 untuk bagian plat penekan, stripper, dan punch holder.

3. Menggunakan bahan ST 60 yang di keraskan untuk bagian punch dan dies.

4. Menggunakan pegas pembalik.

5. Dari perhitungan yang dilakukan mesin dapat menghasilkan 2400 produk dalam satu hari kerja.

63 5.2 Saran

Adapun saran yang diberikan disini setelah melihat hasil dari pembuatan Press Tool ini adalah :

1. Tentukan ukuran dan dimensi alat yang akan dibuat. 2. Buat gambar alat yang sudah direncanakan.

3. Dalam proses pembuatan pastikan ukuran alat sesuai dengan yang direncanakan, karena dapat mempengaruhi hasil produk yang dibuat.

4. Pergunakanlah alat ini sesuai dengan fungsi dan prinsip kerjanya, serta perhatikanlah perawatan dan perbaikannya agar alat ini bisa bekerja secara maksimal dan tahan lama.

5. Olesi alat dengan oli agar tidak berkarat, karena dapat mempengaruhi kinerja alat.

6. Harapan penulis semoga alat ini dapat bekerja dengan baik agar berguna untuk masa yang akan datang.

“RANCANG BANGUN PRESS TOOL PEMBUATAN

RING PLAT UNTUK BAUT M 10”

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat Memperoleh Gelar Diploma III (Ahli Madya) Jurusan Teknik Mesin Politeknik Negeri Padang

Oleh :

Nama : Rinaldi No.BP : 1201013036 Program studi : Teknik Mesin Spesialisasi : Mesin Produksi

KEMENTRIAN RISTEK DAN PENDIDIKAN TINGGI

POLITEKNIK NEGERI PADANG

JURUSAN TEKNIK MESIN

2016

1 DAFTAR GAMBAR

Gambar 2.1 Simple Tool ……… ... 7

Gambar 2.2 Compound Tool ... 8

Gambar 2.3 Progressive Tool ... 9

Gambar 2.4 Proses Pierching ... 10

Gambar 2.5 Proses Blanking ... 11

Gambar 2.6 Proses Notching ... 11

Gambar 2.7 Proses Parting ... 12

Gambar 2.8 Proses Shaving ... 12

Gambar 2.9 Proses Trimming ... 13

Gambar 2.10 Proses Cropping ... 13

Gambar 2.11 Proses Lanzing ... 14

Gambar 2.12 Proses Bending ... 15

Gambar 2.13 Proses Flanging ... 15

Gambar 2.14 Proses Deep Drawing ... 16

Gambar 2.15 Proses Curling ... 16

Gambar 2.16 Proses Embossing ... 17

Gambar 2.17 Proses Pemotongan Lembaran Plat Antara Dua Mata Pisau ... 17

Gambar 2.18 Karakteristik Sisi Hasil Pemotongan ... 18

Gambar 2.19 Komponen Gaya Proses Pemotongan ... 20

Gambar 4.1 Ring M 10 ... 36

Gambar 4.2 Layout Pierching ... 37

Gambar 4.3 Die Pierching ... 37

Gambar 4.4 Layout Blanking ... 38

Gambar 4.5 Die Blanking ... 38

Gambar 4.6 Posisi Material Strip Pada Dies ... 39

Gambar 4.7 Dimensi Ring Plat M10 ... 39

DAFTAR ISI

HALAMAN JUDUL

LEMBARAN PENGESAHAN LEMBARAN TUGAS AKHIR LEMBARAN ASISTENSI

KATA PENGANTAR ……… ii

DAFTAR ISI ……… iii

DAFTAR GAMBAR ……….. iv DAFTAR TABEL ………... v BAB I PENDAHULUAN 1.1 Latar Belakang………...………... 1 1.2 Perumusan Masalah….……….. 2 1.3 Tujuan……… 2

I.3.1 Tujuan Umum……… 2

I.3.1 Tujuan Khusus………... 2

1.4 Batasan Masalah……… 3

1.5 Manfaat……….. 3

1.5.1 Bagi Mahasiswa………. 3

1.5.2 Bagi Masyarakat……… 4

1.5.3 Bagi Dunia Pendidikan……….. 4

1.6 Metode Pengumpulan Data……… 4

BAB II TEORI DASAR

2.1 Pengertian Press Tool ....………... 6

2.2 Klasifikasi Press Tool ...……….. 6

2.3 Jenis-Jenis Pengerjaan Pada Press Tool ………….… 7

2.4 Operasi Pemotongan ……….………….…….. 17

2.5 Rumus Gaya-Gaya Perencanaan ……….……. 21

2.6 Kelonggaran ………... 28

BAB III METODOLOGI 3.1 Diagram Alur Tugas Akhir ………... 33

3.2 Alat Dan Bahan ………...……….. 34

3.2.1 Alat ………..……….. 34

3.3.2 Bahan ……….……… 35

BAB IV PEMBAHASAN 4.1 Gambar Produk Proses Pencetakan ……….. 36

4.2 Perancangan Material Strip ..………. 38

4.3 Gaya Yang Dibutuhkan ………. 39

4.3.1 Gaya Pierching …..……… 40

4.3.2 Gaya Blanking ……….. 40

4.4 Tebal Dies ………. 41

4.4.1 Tebal Dies Pierching ………. 41

4.4.2 Tebal Dies Blanking ……….………. 41

4.5 Panjang Punch ………...……… 42

4.6 Kelonggaran Punch Dan Dies ….……….. 43

4.8 Perhitungan Daya ………..………. 48 4.9 Analisa Biaya ………. 48 4.10 Perawatan ………..……. 50 4.10.1 Perawatan Pencegahan ……….. 50 4.10.2 Perawatan Perbaikan ……….... 52 4.10.3 Perawatan Total ………. 54 BAB V PENUTUP 5.1 Kesimpulan ………. 55 5.2 Saran ……… 56 DAFTAR PUSTAKA LAMPIRAN

33 DAFTAR LAMPIRAN

Lampiran 1. Kekuatan Bahan Untuk Baja ... Lampiran 2. Faktor Keamanan Untuk Bermacam-macam Material Dan Pembebanan ... Lampiran 3. Lambang Lambang Dari Diagram Alir ... Lampiran 4. Dokumentasi Proses Pembuatan Alat ...

57

DAFTAR PUSTAKA

Course Note, Press Tool Jilid 1 Semester 5.

Bondowoso, (2002). Gambar Teknik I, www.lenterakarya.com/gambar-teknik. G. Takeshi Sato & N. Sugiarto Hartanto, (2003). Gambar Mesin,

www.stasiunbuku.com/gambar-mesin.

Goeswim Agoes, (2007). Teknologi Bahan, www.stasiunbuku.com /teknologi-bahan.

Kalpakjian S, (1985). Manufacturing Processe For Enginering Material, Addison Wessley Company.

Sularso & Suga, Kiyokatsu, (2002). Dasar Prencanaan dan Pemilihan Elemen Mesin. Jakarta: PT Pradnya Paramita.

Khurmi, R.S & Gupta, J.K, (1982). “A Text Book of Machine Design”. New Delhi:Eurasia Publishing House (Pvt) LTD.

Sato, G. Takeshi & N. Sugiarto, (1990). Menggambar Mesin Menurut Standar ISO, Jakarta: PT Pradnya Paramita.

6 DAFTAR TABEL

Tabel 2.1 Harga Elastisitas Pada Rumus Tetmejer ... 26

Tabel 2.2 Kelonggaran Punch Dan Dies Untuk Beberapa Bahan ... 30

Tabel 2.3 Rekomendasi Kelonggaran (Clearence) (% x Ketebalan) ... 31

Tabel 2.4 Rekomendasi Kelonggaran Menurut Sharma P.C ... 32

KATA PENGANTAR

Assalamu’alaikum Wr. Wb

Alhamdullilah, puji syukur penulis ucapkan atas kehadirat Allah SWT, karena atas berkat rahmat dan hidayah – Nya, sehingga penulis dapat menyelesaikan laporan tugas akhir ini dengan judul “RANCANG BANGUN

PRESS TOOL UNTUK PEMBUATAN RING PLAT M 10”. Shalawat dan salam

penulis sampaikan juga kepada Nabi Muhammad SAW yang telah membuka tabir keilmuan dan membimbing manusia kejalan yang benar.

Tugas akhir ini merupakan salah satu syarat yang harus dipenuhi oleh setiap mahasiswa untuk mencapai gelar Ahli Madya (AMd) jurusan Teknik Mesin di Politeknik Negeri Padang. Dalam penyusunan tugas akhir ini, penulis banyak menemui kesulitan dan hambatan. Namun, berkat bantuan dari berbagai pihak sehingga penulis dapat menyelesaikan tugas akhir ini.

Pada kesempatan ini penulis menyampaika terima kasih yang setulus – tulusnya kepada:

1. Kedua orang tua yang telah memberikan dukungan nasehat dan semangat serta jasa yang tak akan pernah terbalaskan dan dilupakan.

2. Bapak Aidil Zamri, ST., MT selaku Direktur Politeknik Negeri Padang. 3. Bapak Hanif, ST., MT selaku Ketua Jurusan Mesin Politeknik Negeri Padang. 4. Bapak Rakiman, ST., MT selaku Sekretaris Jurusan Mesin Politeknik Negeri

5. Bapak Sir Anderson, ST., MT selaku Kepala Prodi Jurusan Teknik Mesin Politeknik Negeri Padang.

6. Bapak Drs. Mulyadi, ST., MT selaku Kepala Konsentrasi Produksi Politeknik Negeri Padang.

7. Bapak Zulhendri, ST.,MT selaku Pembimbing I. 8. Bapak Yuliarman, ST., MT selaku Pembimbing II.

9. Kepada seluruh bidang akademik kampus yang membantu proses penyelesaian Tugas Akhir ini.

10. Teman satu tim penulis Riski dalam penyelesaian Tugas Akhir.

11. Rekan – rekan seangkatan Jurusan Teknik Mesin angkatan 2012 dan semua pihak yang telah membantu dalam penyelesaian Tugas Akhir yang namanya tidak dapat disebutkan satu persatu.

Namun tak ada gading yang tak retak dan tak ada manusia yang sempurna, begitu juga dengan tugas akhir ini yang belum sempurna. Kesempurnaan hanya milik Allah SWT. Harapan penulis semoga Tugas Akhir ini dapat bermanfaat untuk semua pihak yang menggunakannya. Amin Ya Robbal’Allamin.

Padang, Oktober 2015

Lampiran 1.

Tabel 1 Kekuatan Bahan Untuk Baja

Tabel 2 Faktor Keamanan Untuk Bermacam-macam Material dan Pembebanan Material

Statis dynamis

Pembebanan Berulang Berganti Kejut

Metal Yang Rapuh 4 6 10 15

Metal Yang Lunak 5 6 9 15

Baja Kenyal 3 5 8 13

Besi Tuang 3 5 8 15

Lampiran 2.

Tabel 4. Data material pelat menurut standar DIN

Modulus Material Elastisitas pG (N/mm2) Sy (N/mm2) (N/mm2) GG-25 110.000 900 250 GG-26 Cr 110.000 600 260 GGG-40 160.000 700 400 GGG-50 160.000 900 500 GGG-60 160.000 1.000 600 Ust 37-2 205.000 490 340 St 50-2 205.000 710 470 Cq 45 205.000 630 700 16 MnCr5 205.000 900 900 38 MnSi-V-5 5-BY 205.000 810 900 SINT-D30 130.000 450 510 X5 CrNi 18 12 200.000 630 500 X5 CrNiMo 17 12 2 200.000 460 510 X5 NiCrTi 26 15 200.000 860 960 AlMgSi 1 F28 75.000 230 260 AlMgSi 1 F31 75.000 260 290 GK-AlSi9Cu3 75.000 220 180 GD-AlSi9Cu3 75.000 290 240 GK-AlSi7Mg wa 75.000 380 250 GD-AZ 91 45.000 180 200 GK-AZ 91-T4 45.000 210 240 TiAl6V4 110.000 890 890 AlMg4,5MnF27 75.000 230 260 34CrNiMo6 205.000 1.080 1.200

Lampiran 3.

Lampiran 4.

Hasil Percobaan Dari Alat

LEMBAR PENGESAHAN TUGAS AKHIR

RANCANG BANGUN PRESS TOOL UNTUK

PEMBUATAN RING PLAT M 10

Disusun Oleh :

Nama : Rinaldi

Bp : 1201013036

Program Studi : Teknik Mesin Konsentrasi : Produksi

Telah Lulus Sidang Pada Tanggal 07 Desember 2015 Disetujui Oleh : Pembimbing I Zulhendri, ST., MT NIP. 19650525 199003 1 003 Pembimbing II Yuliarman, ST., MP NIP. 19660716 199103 1 003 Disahkan oleh :

Ka. Program Studi Teknik Mesin

Sir Anderson, ST.,MT NIP.19720818 200003 1 002

Ka. Konsentrasi Produksi

Drs. Mulyadi, MT NIP. 19640706 198903 1 003 Ketua Jurusan Teknik Mesin

Hanif, ST.,MT

LEMBARAN PENGESAHAN TUGAS AKHIR

RANCANG BANGUN PRESS TOOL UNTUK

PEMBUATAN RING PLAT M 10

Tugas Akhir Ini Telah Diuji dan Dipertahankan di Depan Tim Penguji Tugas Akhir Diploma III Jurusan Teknik Mesin Politeknik Negeri Padang

Pada Tanggal 07 Desember 2015

Tim Penguji : Ketua/penguji I Yuliarman, ST., MP NIP. 19660716 199103 1 003 Sekretaris/penguji II Dt. Zuliardie R, Drs NIP. 19511208 197603 1 005

Anggota I/penguji III

Nofriadi, ST., MT NIP. 19641231 199203 1 034

Anggota II/penguji IV

Nasirwan, ST., MP NIP. 19640903 199203 1 006