LAPORAN PENELITIAN

DOSEN MUDA

Pengaruh Tekanan Kompaksi dan Suhu Sintering terhadap Sifat Fisis

dan Mekanis Keramik Lumpur Lapindo

Oleh:

Muh Amin, S.T., M.T. R.M. Bagus Irawan, S.T., M.Si.

DIBIAYAI DIPA KOPERTIS WILAYAH VI NOMOR: 081/006.2/PP/KT/2009

DIREKTORAT JENDERAL PENDIDIKAN TINGGI DEPARTEMEN PENDIDIKAN NASIONAL

FAKULTAS TEKNIK/PROGRAM STUDI TEKNIK MESIN UNIVERSITAS MUHAMMADYAH SEMARANG (UNIMUS)

HALAMAN PENGESAHAN LAPORAN HASIL PENELITIAN DOSEN MUDA

1. Judul Penelitian : Pengaruh Tekanan Kompaksi dan Suhu Sintering terhadap Sifat Fisis dan Mekanis Keramik Lumpur Lapindo

2. Bidang ilmu penelitian : Rekayasa 3. Ketua Peneliti

a. Nama Lengkap : Muh Amin, S.T., M.T. b. Jenis Kelamin : L

c. NIK : K.1026.0133

d. Pangkat/Golongan : Penata Muda/IIIa e. Jabatan : Asisten Ahli

f. Fakultas/Jurusan : Teknik / Teknik Mesin 4. Jumlah Tim Peneliti : 1 orang

5. Lokasi Penelitian : Lab. Fak. Teknik Mesin dan Lab. Bahan Teknik UGM 6. Waktu penelitian : 8 bulan

7. Biaya : Rp 9.500.000,00 (Sembilan Juta Lima Ratus Ribu Rupiah)

Semarang, Oktober 2009 Mengetahui,

Dekan FT UNIMUS Ketua Peneliti,

Drs. Samsudi Raharjo, S.T. Muh Amin, S.T., M.T.

NIP. 28.6.1026.028 NIK. K.1026.0133

Menyetujui,

Ketua Lemlit UNIMUS

Dra. Sri Darmawati, M.Si. NIP. 28.6.1026.040

RINGKASAN

Lumpur Lapindo merupakan suatu limbah yang sangat mengganggu keberadaan masyarakat setempat dan aplikasi dari lumpur tersebut masih dalam taraf penelitian awal sehingga nilai jual dari limbah tersebut masih sangat rendah. Agar Lumpur Lapindo dapat diaplikasikan sebagai material keramik teknik maka harus diketahui terlebih dahulu sifat fisis dan mekanis yang dimilikinya agar dalam penggunaannya dapat dioptimalkan. Oleh sebab itu perlu adanya suatu penelitian yang simultan untuk mengetahui sifat fisis dan mekanis dari keramik Lumpur Lapindo sebelum diaplikasikan di beberapa industri maju.

Menurut hasil penelitian awal yang sudah dilakukan oleh beberapa peneliti bahwa Lumpur Lapindo dapat dimanfaatkan sebagai bahan keramik dan bahan pengganti semen untuk pembuatan paving dan beton. Disamping itu Lumpur Lapindo dapat dipergunakan sebagai material keramik karena memiliki kandungan senyawa-senyawa yang dapat dimanfaatkan sebagai material pembuatan keramik.

Pemanfaatan Lumpur Lapindo sebagai material keramik masih belum dioptimalkan penggunaannya dibidang teknik. Hal ini dapat dilihat masih sedikitnya penelitian yang dilakukan dibidang keramik teknik yang berbahan dasar Lumpur Lapindo. Sehingga perlu diadakan penelitian lebih lanjut tentang Lumpur Lapindo sebagai material keramik teknik agar dapat dioptimalkan penggunaannya.

Penelitian ini dilakukan untuk memberikan solusi dalam penanganan limbah Lumpur Lapindo yang mendesak keberadaan warga setempat dengan memanfaatkan bahan limbah sebagai pembuatan produk berupa material keramik. Penelitian ini diharapkan dapat memberikan data tambahan mengenai material baru terutama dibidang keramik teknik sebagai material refraktori (material tahan terhadap suhu tinggi) yang berasal dari limbah Lumpur Lapindo (material lokal /Indonesia). Sehingga material lokal tersebut dapat dioptimalkan dalam penggunaannya.

Pada proses pessureless sintering dengan tekanan kompaksi 100 MPa (pada pembuatan green body) dengan suhu sinter 8000C diperoleh harga densitas Keramik Lumpur Lapindo tertinggi yaitu sebesar (2, 417±0,009) gram/cm3. Harga kekerasan Vickers tertinggi pada Keramik Lumpur Lapindo dengan tekanan kompaksi 100 MPa dengan suhu sinter 800oC adalah (914,340±92, 06) MPa. Kekuatan bending Keramik Lumpur Lapindo tertinggi pada tekanan kompaksi 100 MPa dengan suhu sinter 800oC adalah (30,63±1,77) MPa. Harga fracture toughness Keramik Lumpur Lapindo tertinggi pada tekanan kompaksi 100 MPa dengan suhu sinter 800oC adalah sebesar (0,424±0,07)

PRAKATA

Alhamdulillahirobbil a’laamin puji syukur kami panjatkan pada Alloh SWT atas limpahan nikmat yang diberikan pada kita sehingga dalam waktu yang relative singkat ini kami akhirnya dapat menyelesaikan program DIKTI dalam hal penelitian dosen muda dengan judul “Pengaruh Tekanan Kompaksi dan Suhu Sintering terhadap Sifat Fisis dan Mekanis Lumpur Lapindo”.

Ucapan terimakasih kami ucapkan pada pihak-pihak terkait mulai dari rekan-rekan yang telah rela menyumbangkan ide, pihak Laboran Teknik Mesin Unimus dan Teknik Bahan UGM yang telah menyediakan sarana dan prasarana pengujian material, pihak Lemlit Unimus yang telah memberikan kesempatan untuk melakukan penelitian ini dan juga pihak Direktorat Jenderal Perguruan Tinggi (Departemen Pendidikan Nasional) yang telah rela memberikan anggaran untuk melakukan penelitian ini.

Hasil dari penelitian ini kami harapkan dapat menyumbangkan data dalam khasanah keilmuan khususnya dibidang material teknik. Disamping itu dapat ditindak lanjuti untuk penerapan aplikasi pemanfaatan Lumpur lapindo sebagai material teknik khususnya material keramik.

Kami menyadari bahwa hasil dari penelitian ini masih jauh dari kesempurnaan maka dari itu kritik dan saran yang membangun sangat kami harapkan.

Semarang, Oktober 2009

DAFTAR ISI

HALAMAN PENGESAHAN ...………... i

A. LAPORAN HASIL PENELITIAN RINGKASAN ……...…………... ii

PRAKATA ...……...………... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...……... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ...……... viii

BAB I PENDAHULUAN 1.1. Latar Belakang ………... 1

1.2. Rumusan Masalah ……….. 1

BAB II TINJAUAN PUSTAKA 2.1. Tinjauan Pustaka ……….……….. 3 2.2. Landasan Teori ………. 3 2.2.1. Tekanan kompaksi ……… 4 2.2.2. Uniaxial Pressing ……… 5 2.2.3. Uji Bending ……… 5 2.2.4. Uji Densitas ………..………. 6 2.2.5. Uji Kekerasan ……… 6

2.2.6. . Metode Indentasi untuk mengukur KIC ……….……….. 7

2.2.7. Uji Fracture Toughness ( K1C ) dengan SENB………. 8

2.2.8. Uji Bending ……….………. 8

BAB III TUJUAN DAN MANFAAT PENELITIAN 3.1. Tujuan Penelitian ………..………. 10

3.2. Manfaat Penelitian ……….……… 10

BAB IV METODE PENELITIAN 4.1. Bahan penelitian ………. 11

4.2. Alat Penelitian ………. 11

4.3. Cara Penelitian ……… 11

4.3.2. Pelaksanaan Penelitian ………..……….. 13

BAB V HASIL DAN PEMBAHASAN 5.1. Uji Komposisi Kimia ……….………... 15

5.2. Pengujian Densitasl ……….……….. 15

5.3. Pengujian Kekerasan ……….………. 17

5.4. Pengamatan Struktur Mikro ……..……….. 17

5.5. Pengujian Fracture Toughness dengan Metode Indentasi Kekerasan .… 18 5.6. Pengujian Fracture Toughness dengan Metode SENB ……… 19

5.7. Pengujian Kekuatan Bending ……….. 21

BAB VI KESIMPULAN DAN SARAN 6. 2. Saran ……….. 23

6. 1. Kesimpulan ……….……… 23

DAFTAR PUSTAKA ...……... 24

LAMPIRAN ... ... 26

B. DRAF ARTIKEL ILMIAH……….. 31

DAFTAR TABEL

Tabel 4.1 Variasi pengujian dan jumlah specimen ……….. 14 Tabel 5.1. Hasil uji komposisi kimia ……… 15

DAFTAR GAMBAR

Gambar 2.1. Hubungan tekanan kompaksi dengan densitas dari serbuk yang

dikompaksi (McEntire dan Norton, 1991) ……….. 4

Gambar 2.2. Tahapan kompaksi partikel (German,1994) ………...………. 4

Gambar 2.3. Skema sebuah uniaxial pressing……….. 5

Gambar 2.4. Pertumbuhan butir pada tahap sintering (a) initial stage (b) intermediate stage (c) final stage (d) fracture surface (German, 1991) ……… 6

Gambar 2.5. Bentuk pengujian Vickers ……… 6

Gambar 2.6. Median crack ………...……… 7

Gambar 2.7. Palmqvist crack ……… 7

Gambar 2. 8. Skema pengujian fracture toughness dengan metode Single-Edge Notched Beam (SENB) ……… 8

Gambar 2.9. Skema pengujian three- point bending JIS R 1601 …………...……….. 9

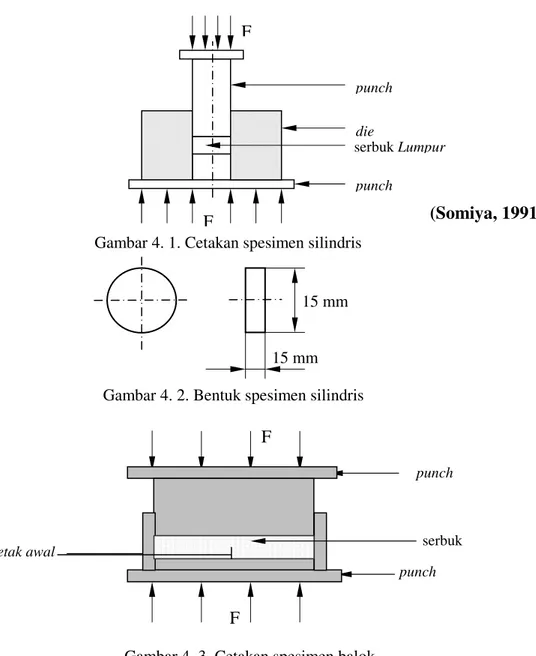

Gambar 4. 1. Cetakan spesimen silindris ……….. 12

Gambar 4. 2. Bentuk spesimen silindris ………... 12

Gambar 4. 3. Cetakan spesimen balok ……….. 12

Gambar 4. 4. Bentuk spesimen untuk pengujian Kekuatan Bending ……… 12

Gambar 4. 5. Bentuk spesimen untuk pengujian fracture toughnes dengan Metode SENB 12 Gambar 5.1. Hasil pengujian densitas ……….. 15

Gambar 5.2 Keramik Lumpur Lapindo mengalami melting point ………... 17

Gambar 5.3 Hasil pengujian kekerasan Vickers ………... 17

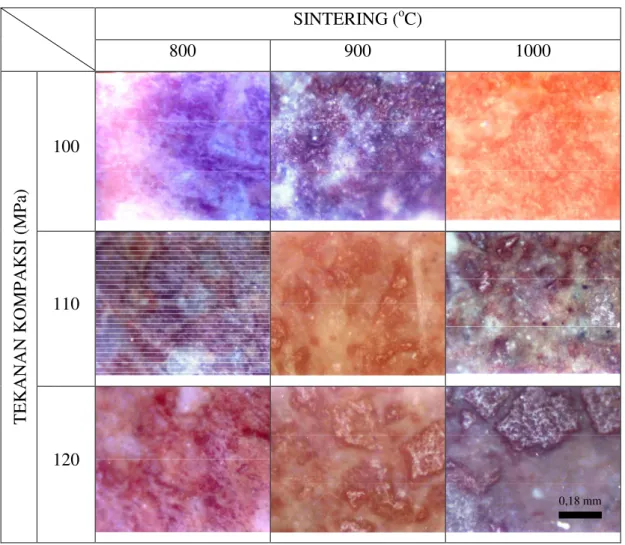

Gambar 5.4. Foto struktur mikro Keramik Lumpur Lapindo ………... 18

Gambar 5.5. Bentuk Injakan Vickers Hadrness………...……… 19

Gambar 5.6. Hasil pengujian KIC dengan metode SENB ………. 20

Gambar 5.7. Bekas Injakan Vickers Hardness ………. 20

Gambar 5.8. Perpanjangan Crack ... 21

Gambar 5.9. Foto permukaan patah dari specimen ……….. 21

Gambar 5.10. Hasil pengujian kekuatan bending ………. 22

DAFTAR LAMPIRAN

LAMPIRAN 1 BIODATA PENELITI ... 26 LAMPIRAN 2 BAHAN DAN ALAT PENGUJIAN ..………..………. 29 LAMPIRAN 3 ARTIKEL ILMIAH ………..……….. 30

BAB I PENDAHULUAN 1.1. Latar Belakang

Limbah yang ditimbulkan akibat semburan lumpur panas di Kecamatan Porong, Kabupaten Sidoarjo yang selanjutnya disebut sebagai Lumpur Lapindo berlangsung sejak 29 Mei 2006 lalu sangat melimpah sehingga sangat meresahkan masyarakat sekitar jika limbah tersebut tidak dikelola dengan baik. Menurut hasil penelitian awal yang sudah dilakukan oleh beberapa peneliti bahwa Lumpur Lapindo dapat dimanfaatkan sebagai bahan keramik dan bahan pengganti semen untuk pembuatan paving dan beton (Diah N, 2007).

Material limbah (lumpur) yang berasal dari Porong (Lumpur Lapindo) ini memiliki kandungan senyawa-senyawa (SiO2= 57, 14 %; NaCl= 11,68 %; FeSi= 9,15 %; Al2O3=

9,09 %; CaAlF5= 4,5 % dan Mg3SiO3(OH)4= 8,44 %) sehingga dapat berpotensi sebagai

material pembuat keramik (Aristianto,2006). Lumpur Lapindo ini dapat dipergunakan sebagai material keramik karena memiliki kandungan senyawa-senyawa yang dapat dimanfaatkan sebagai material pembuatan keramik, (Lily P, 2006).

Keramik merupakan salah satu jenis material teknik yang terus menerus dikembangkan, yang merupakan prospek cerah dalam pengembangan dibidang teknik. Produk keramik telah banyak diaplikasikan dibidang teknik terutama dipermesinan seperti: alat potong, nosel, katup, turbin, ball bearing (Barsoum, 1997). Keunggulan keramik secara umum adalah titik cair tinggi, tahan terhadap temperatur tinggi, tahan terhadap gesekan, tahan korosi, daya hantar panas rendah, densitas relatif rendah dan koefisien muai panas rendah (Barsoum, 1997). Namun demikian, keramik juga mempunyai kelemahan yaitu bersifat getas (brittle) (Green, 1998) dan ketangguhan retak (fracture toughness) yang rendah (Chawla, 1993).

Pemanfaatan Lumpur Lapindo sebagai material keramik masih belum dioptimalkan penggunaannya dibidang teknik. Hal ini dapat dilihat masih sedikitnya penelitian yang dilakukan dibidang keramik teknik yang berbahan dasar Lumpur Lapindo. Sehingga perlu diadakan penelitian lebih lanjut tentang Lumpur Lapindo sebagai material keramik teknik agar dapat dioptimalkan penggunaannya.

1.2. Rumusan Masalah

Perkembangan material keramik di Indonesia masih sangat sedikit hal ini terbukti dengan masih sedikitnya penelitian di bidang keramik, apalagi keramik yang berbahan

dasar dari Lumpur Lapindo. Lumpur Lapindo merupakan suatu limbah yang sangat mengganggu keberadaan masyarakat setempat dan aplikasi dari lumpur tersebut masih dalam taraf penelitian awal sehingga nilai jual dari limbah tersebut masih sangat rendah. Agar Lumpur Lapindo dapat diaplikasikan sebagai material keramik teknik maka harus diketahui terlebih dahulu sifat fisis dan mekanis yang dimilikinya agar dalam penggunaannya dapat dioptimalkan. Oleh sebab itu perlu adanya suatu penelitian yang simultan untuk mengetahui sifat fisis dan mekanis dari keramik Lumpur Lapindo sebelum diaplikasikan di beberapa industri maju.

Pada penelitian ini ada hipotesis yang akan diuji yaitu dengan adanya penambahan tekanan kompaksi dan suhu sintering dalam pembuatan green body yang dilanjutkan dengan proses Pressureless Sintering dapat meningkatkan kekerasan Keramik Lumpur Porong sedangkan harga densitas dan fracture toughness juga akan meningkat tetapi akan diikuti penurunan jika sudah melewati batas suhu optimum.

BAB II

TINJAUAN PUSTAKA 2.1. Tinjauan Pustaka

Penelitian yang dilakukan oleh TIM Institut Teknologi Sepuluh November (ITS) Surabaya menyimpulkan bahwa material Lumpur Lapindo yang berasal dari Kecamatan Porong, Kabupaten Sidoarjo ini mengandung senyawa-senyawa (SiO2= 57, 14 %; NaCl=

11,68 %; FeSi= 9,15 %; Al2O3= 9,09 %; CaAlF5= 4,5 % dan Mg3SiO3(OH)4= 8,44 %)

(Aristianto, 2006) yang dapat dimanfaatkan untuk pembuatan keramik (Diah N, 2007). Hasil penelitian yang dilakukan oleh (Aristianto, 2006) menunjukkan bahwa Kekuatan Bending dari material keramik dari Lumpur Lapindo adalah sebesar 3,81 MPa.

Lumpur Lapindo memiliki kandungan senyawa yang sama dengan fly ash (limbah dari hasil pembakaran batu bara) (Januarti J. E, 2007). Cheng, dkk (2002) melakukan penelitian tentang glass ceramics dari fly ash dengan menggunakan tekanan kompaksi sebesar 150 MPa pada spesimen dengan ukuran (4x1,5x0,7) cm. Sintering dilakukan dengan variasi suhu (850, 900, 950, 1000 dan 1050)oC dengan holding time selama 2 jam, setelah itu didinginkan pada temperatur ruang. Hasil dari pengujian menunjukkan kekuatan bending maksimum dicapai pada suhu (850-900)oC.

Cheng dan Chen (2004) meneliti karakterisasi glass-ceramics dari fly ash dengan ukuran partikel (0,2-500) µm yang dicetak dengan ukuran (4x1,5x0,7) cm dengan tekanan kompaksi sebesar 118 MPa. Sintering dilakukan dengan divariasi suhu (850, 900, 950, 1000 dan 1050)oC dengan holding time selama 2 jam. Pada suhu 850oC dan 900oC terjadi peningkatan laju pengintian dan pertumbuhan kristal. Sedangkan suhu diatas 1000oC, porositas dan laju penyerapan air terjadi penurunan yang signifikan sehingga density dan compressive strength terjadi peningkatan.

2.2. Landasan Teori

Keramik adalah bahan padat anorganik yang bukan logam (Surdia dan Saito, 1985). Keramik diturunkan dari kata Keramos, kata Yunani untuk barang tembikar dari lempung (clay) atau perabotan yang terbuat dari lempung dan dibakar (Somiya, 1989). Menurut Van Vlack (1985) keramik adalah bahan non-organik yang tersusun dari unsur logam dan bukan logam, daya tahan terhadap slip umumnya lebih baik, sehingga keramik lebih keras dan selalu kurang ulet dibandingkan bahan logam atau polymer.

Material keramik secara umum memiliki sifat yang sangat baik seperti: titik lebur yang tinggi, kekuatan yang baik pada temperatur tinggi, Young’s modulus yang tinggi,

ketahanan aus atau gesek yang baik, ketahanan korosi yang baik, konduktifitas panas yang relatif rendah, muai panas yang relatif rendah, dan densitasnya relatif rendah.

2.2.1. Tekanan kompaksi

Kenaikan tekanan kompaksi dapat menurunkan porositas dari green body. Jika green body tersebut disinter dapat meningkat densitasnya karena dengan kenaikan tekanan kompaksi yang semakin tinggi hubungan luasan antar partikel akan menjadi lebih besar, hal ini disebabkan void –nya terdesak hingga berkurang (German, 1994). Pada Gambar 2.1 menunjukkan pengaruh tekanan kompaksi terhadap densitas dari serbuk yang telah mengalami proses compacting.

Tekanan kompaksi

Gambar 2.1. Hubungan tekanan kompaksi dengan densitas dari serbuk yang dikompaksi (McEntire dan Norton, 1991).

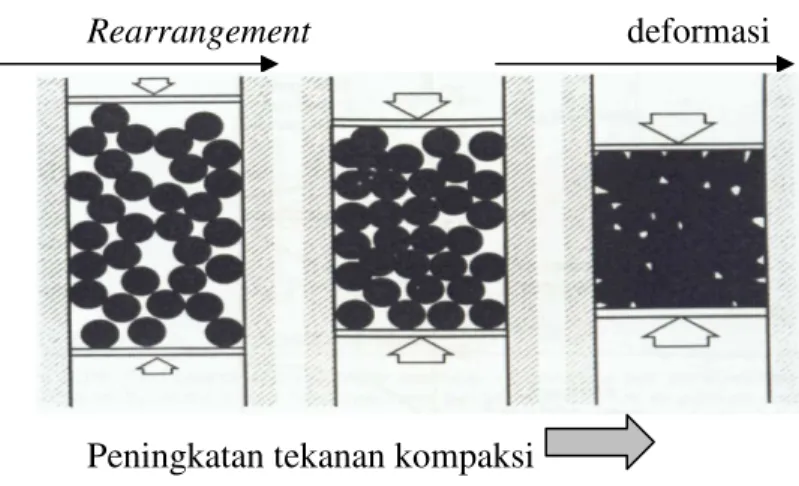

Rearrangement deformasi

Peningkatan tekanan kompaksi

Gambar 2.2. Tahapan kompaksi partikel (German,1994)

Tahapan dari proses compacting partikel yaitu tahap pertama terjadi rearrangement partikel, tahap kedua terjadi deformasi elastis, dengan porositas yang semakin kecil, tahap ketiga terjadi deformasi plastis, disertai kenaikan densitas, seperti pada Gambar 2.2 (German,1994).

Jika pada tahapan ini tekanan kompaksi yang diberikan dipertahankan (konstan) akan mengakibatkan aglomerate akan membesar sehingga porositasnya hilang (McEntire dan Norton, 1991) D en si ta s

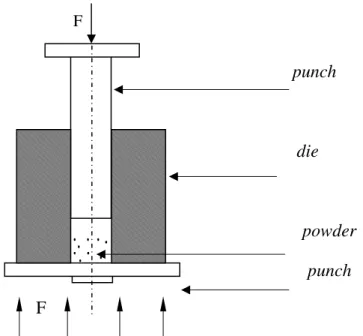

2.2.2. Uniaxial Pressing

Keramik teknik pada umumnya dibuat dari partikel-partikel halus yang dibentuk dengan proses penekanan partikel tersebut secara uniaxial-pressing atau isostatic pressing.

F

F

Gambar 2.3. Skema sebuah uniaxial pressing

Uniaxial pressing dilakukan dengan cara menekan powder di dalam die dengan menggunakan tekanan satu arah axial menggunakan plunger atau piston seperti ditunjukkan pada Gambar 2.3. Penekanan dapat dilakukan dengan cara mekanis atau hidrolis. Hasil dari compacting ini disebut green compact.

2.2.3. Sintering

Sintering yaitu memanaskan green body di dalam furnace (dapur pemanas) pada temperatur 2/3 dari titik cairnya supaya partikel halus tersebut beraglomerasi menjadi bahan padat. Kebanyakan bahan keramik dibuat dengan cara sintering dan tahapan dalam sintering mengacu pada urutan perubahan secara fisik yang terjadi ketika partikel-partikel saling mengikat dan porositasnya menurun (Djaprie, 1998).

Tahap-tahap sintering dapat dibagi menjadi tiga tahap yaitu tahap pertama (initial stage) terjadi rearrangement dan neck formation, tahap kedua (intermediate stage) terjadi neck growth, grain growth dan pore-phase continuous, dan tahap terakhir atau tahap ketiga (final stage) terjadi much grain growth, discountinuous pore-phase, grain boundary dan pores eliminated (German, 1991)

Peningkatan suhu sintering merupakan pemicu berkembangnya grain growth pada green body yang mengalami proses sintering. Disamping itu juga pengaruh holding time pada waktu sintering. Pada Gambar 2.4 terlihat bahwa pada holding time yang lebih lama

punch

die

powder punch

akan terbentuk grain yang besar karena grain-grain yang berdekatan akan saling membentuk contact area yang lebih besar (Barsoum, 1997). Sedangkan kekuatan bendingnya akan menurun karena jumlah shear antar contact area dari grain akan turun (German ,1994).

Gambar 2.4. Pertumbuhan butir pada tahap sintering (a) initial stage (b) intermediate stage (c) final stage (d) fracture surface (German, 1991).

2.2.4. Uji Densitas

Densitas aktual spesimen diukur dengan menggunakan Teori Archimedes (Barsoum, 1997 ) : fluida fluida udara udara actual x W W W ρ ρ − = (2.1) Dimana :

ρactual = densitas (gr/cm3) Wfluida = berat dalam fluida (gr)

Wudara = berat di udara (gr) ρfluida = densitas fluida (gr/cm3)

2.2.5. Uji Kekerasan

Pengujian kekerasan dilakukan dengan metode Vickers seperti pada Gambar 2.5. P

Alat uji Vickers sudut indentor 1360

Spesimen d

2 8544 , 1 d P HV = (2.2) Dimana :

Hv = angka kekerasan Vickers (MPa) P = pembebanan (N)

d = diagonal rata-rata akibat pembebanan Vickers (mm)

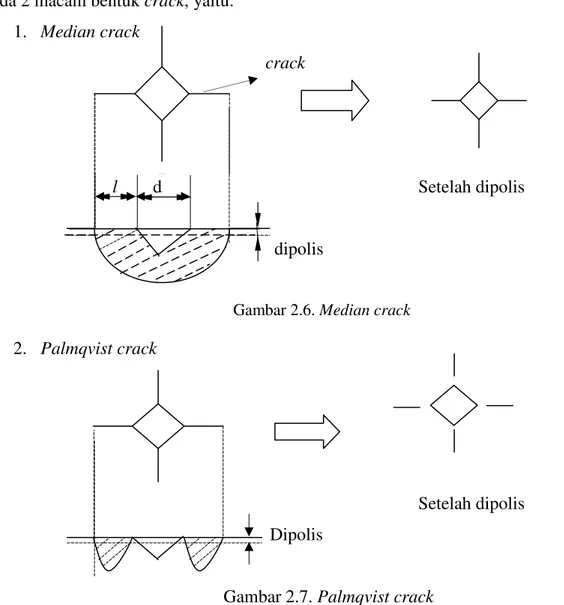

2.2.6. . Metode Indentasi untuk mengukur KIC

Hasil dari pengujian kekerasan Vickers dan pengamatan panjang retak yang terjadi pada ujung-ujung bekas Vickers Hardness dapat dipakai untuk mencari harga

fracture toughness (KIC) spesimen (Barsoum, 1997). Ada 2 macam bentuk crack, yaitu:

1. Median crack

crack

l d Setelah dipolis

dipolis

Gambar 2.6. Median crack

2. Palmqvist crack

Setelah dipolis

Dipolis

Gambar 2.7. Palmqvist crack

Harga KIC dapat dicari dengan menggunakan persamaan Shetty untuk crack jenis palmqvist sebagai berikut: (Roger, 1987)

5 , 0 4 . 0889 , 0 = xl P Hv KIC (2.3) Dimana:

Hv = Harga kekerasan Vickers (MPa)

P = Gaya pembebanan pada pengujian Vickers (N)

l = Panjang crack (mm)

2.2.7. Uji Fracture Toughness ( K1C ) dengan SENB

Pengujian Fracture Toughness (K1C) bertujuan untuk mengetahui ketangguhan terhadap retak pada spesimen (Barsoum, 1997). Metode yang dipergunakan adalah Single-Edge Notched Beam (SENB) seperti pada Gambar 2.8.

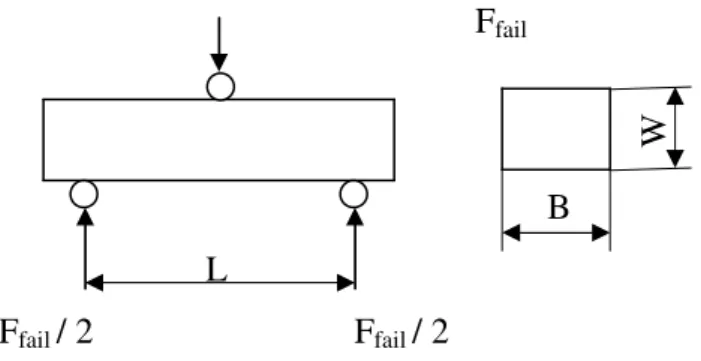

Ffail / 2 Ffail / 2 S2 c B S1 Ffail / 2 Ffail / 2

Gambar 2. 8. Skema pengujian fracture toughness dengan metode

Single-EdgeNotched Beam (SENB).

Hasil pengujian fracture toughness ( K1C ) tersebut dihitung dengan persamaan (Barsoum, 1997). − = 2 2 1 5 , 0 . . 2 . ) ( . 3 W B F S S c KIC ζ fail (2.4) Dimana :

K1C = fracture toughness (MPa. m0,5) S2 = jarak antar gaya tekan (m)

ξ = faktor kalibrasi B = lebar spesimen (mm)

c = panjang retak (m) W = tinggi spesimen (mm)

S1 = jarak antar tumpuan (m) 2.2.8. Uji Bending

Untuk mengetahui kekuatan terhadap beban bending, dilakukan pengujian bending. Pengujian dilakukan dengan metode three-point bending (Somiya, 1989) dengan standard pengujian JIS R 1601 (Gambar 2.9).

Ffail

B

L

Ffail / 2 Ffail / 2

Gambar 2.9. Skema pengujian three- point bending JIS R 1601

Hasil pengujian three-point bending dapat dihitung dengan menggunakan persamaan berikut : ) 2 1 . .( . 2 1 fail F L M = (2.5) 3 . . 12 1 W B I = (2.6) 2 2 . . 3 . BW F L I y M fail MOR = = σ (2.7) Dimana :

Ffail = gaya tekan (N) W = tinggi spesimen (mm) I = momen inersia (mm4) σMOR = modulus of rupture (MPa)

y = W / 2 (mm) M = momen (N. mm)

B = lebar spesimen (mm) L = jarak antara dua tumpuan (mm)

BAB III

TUJUAN DAN MANFAAT PENELITIAN

3.1. Tujuan Penelitian

Tujuan dari penelitian ini adalah:

a. Memanfaatkan limbah Lumpur Lapindo sebagai bahan keramik.

b. Meneliti pengaruh tekanan kompaksi dan suhu sintering terhadap densitas, kekerasan, kekuatan bending dan fracture toughness dari Keramik Lumpur Lapindo.

c. Meneliti pengaruh tekanan kompaksi terhadap struktur mikro dari Keramik Lumpur Lapindo.

3.2. Manfaat Penelitian

Penelitian ini dilakukan untuk memberikan solusi dalam penanganan limbah Lumpur Lapindo yang mendesak keberadaan warga setempat dengan memanfaatkan bahan limbah sebagai pembuatan produk berupa material keramik.

Penelitian ini diharapkan dapat memberikan data tambahan mengenai material baru terutama dibidang keramik teknik sebagai material refraktori (material tahan terhadap suhu tinggi) yang berasal dari limbah Lumpur Lapindo (material lokal /Indonesia). Sehingga material lokal tersebut dapat dioptimalkan dalam penggunaannya.

BAB IV

METODE PENELITIAN

4.1. Bahan penelitian

Bahan penelitian yang digunakan dalam penelitian ini adalah:

• Lumpur Lapindo yaitu bahan lumpur dari semburan lumpur panas di Kecamatan Porong, Kabupaten Sidoarjo dengan ukuran partikel rata-rata 325 mesh (45 m).

• Resin untuk mounting spesimen.

• Kertas ampelas (ukuran 120, 220, 400, 600, 800 dan 1000) untuk menghaluskan permukaan spesimen.

4.2. Alat Penelitian

Perlatan yang dibutuhkan dalam penelitian ini adalah:

Timbangan digital (Sartorius Type LC 1201 S) digunakan untuk menimbang serbuk Lumpur Lapindo dan untuk pengujian densitas keramik Lumpur Lapindo.

Cetakan (bentuk silindris) digunakan untuk pembuatan spesimen uji densitas dan kekerasan.

Cetakan (bentuk balok) dipergunakan untuk pembuatan spesimen uji kekuatan bending dan fracture toughness.

Mesin tekan (Tarno Grocki type UPHG20 Japan) digunakan untuk penekan (press) dalam pembuatan green body.

Dapur pemanas digunakan untuk proses sintering.

Alat uji kekerasan Vickers (Hardness Tester type 38505) digunakan untuk pengujian kekerasan.

Microskop optik (Olympus Japan) digunakan untuk pengamatan struktur mikro, menentukan panjang diagonal Injakan Vickers dan bentuk permukaan patah.

4.3. Cara Penelitian

4.3.1. Persiapan Penelitian

Pada persiapan penelitian dilakukan:

o Mempersiapkan bahan uji berupa Lumpur Lapindo

o Pembuatan cetakan spesimen (silindris dan balok) seperti pada Gambar 4.1 dan 4.2. o Mempersiapkan kertas ampelas (ukuran 120, 220, 400, 600, 800 dan 1000).

punch die serbuk Lumpur punch F F punch serbuk punch F F retak awal (Somiya, 1991)

Gambar 4. 1. Cetakan spesimen silindris

Gambar 4. 2. Bentuk spesimen silindris

Gambar 4. 3. Cetakan spesimen balok

Gambar 4. 4. Bentuk spesimen untuk pengujian Kekuatan Bending

Gambar 4. 5. Bentuk spesimen untuk pengujian fracture toughnes dengan Metode SENB 15 mm 15 mm 8 mm 10 mm 40 mm 8 mm 10 mm 40 mm 3 mm 20 mm

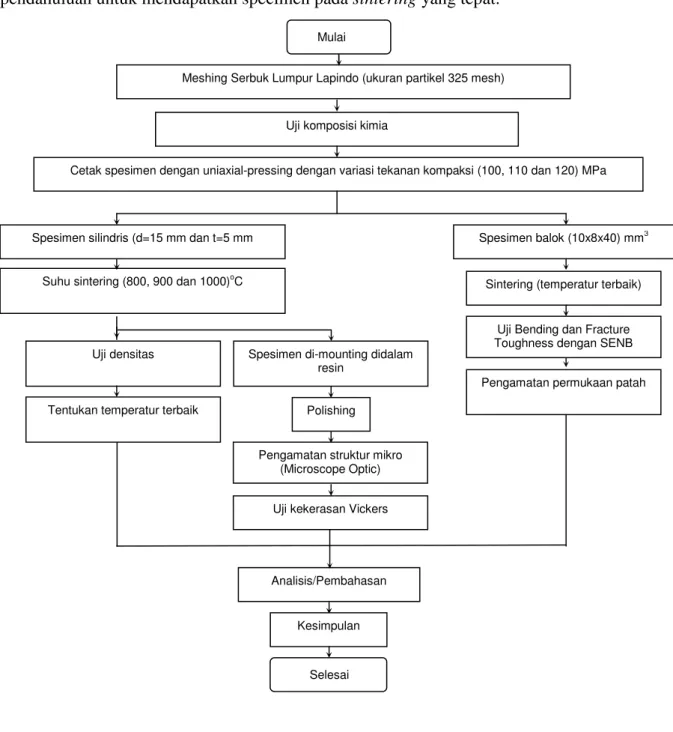

Suhu sintering (800, 900 dan 1000)o

C Sintering (temperatur terbaik)

Mulai

Spesimen balok (10x8x40) mm3 Uji komposisi kimia

Meshing Serbuk Lumpur Lapindo (ukuran partikel 325 mesh)

Spesimen silindris (d=15 mm dan t=5 mm

Cetak spesimen dengan uniaxial-pressing dengan variasi tekanan kompaksi (100, 110 dan 120) MPa

Uji Bending dan Fracture Toughness dengan SENB Pengamatan permukaan patah Uji densitas

Tentukan temperatur terbaik

Uji kekerasan Vickers Spesimen di-mounting didalam

resin

Polishing

Pengamatan struktur mikro (Microscope Optic)

Analisis/Pembahasan

Kesimpulan

Selesai

4.3.2. Pelaksanaan Penelitian

Kegiatan penelitian dilaksanakan sesuai dengan diagram alir pada gambar 4.6, dengan mempersiapkan serbuk Lumpur Lapindo dengan ukuran rata-rata partikel 325 mesh. Pembuatan sepesimen pertama kali dilakukan dengan pembuatan green body dengan uniaxial pressing pada sebuah cetakan dan selanjutnya dilakukan proses pressureless sintering. Tetapi sebelum dilakukan proses sintering terlebih dahulu dilakukan percobaan pendahuluan untuk mendapatkan specimen pada sintering yang tepat.

Variasi spesimen pada penelitian ini yaitu seperti terlihat pada Tabel 4.1 berikut:

Spesimen Uji K

IC(Balok)

Spesimen Uji

Bending (Balok)

800

900

1000

Temperatur

terbaik

Temperatur

terbaik

100

6

6

6

6

6

30

110

6

6

6

6

6

30

120

6

6

6

6

6

30

90

Jumlah

Spesimen Uji Densitas dan

Kekerasan Vickers (Silindris)

Tekanan

Kompaksi

(MPa)

Total Spesimen

Temperatur Sintering (

oC )

BAB V

HASIL DAN PEMBAHASAN

5.1. Uji Komposisi Kimia

Hasil uji komposisi kimia pada Tabel 5.1 adalah sebagai berikut:

Unsur SiO2 Al2O3 FeSi CaAlF5 Mg3SiO3(OH)4 NaCl H2O- HD

%Berat 58,21 9,10 9,34 4,6 8,49 12,11 1,80 12,94 Tabel 5.1. Hasil uji komposisi kimia

Unsur utama yang sangat berpotensial dalam pembuatan keramik dari Lumpur Lapindo adalah SiO2 sebesar 58, 21 % dan Al2O3 sebesar 9, 10 %.

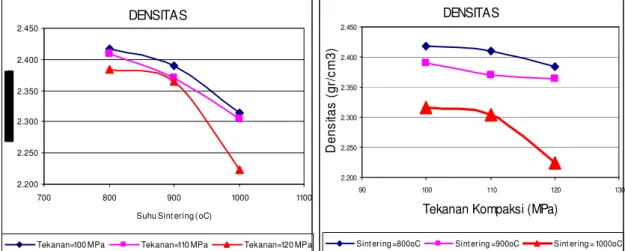

5.2. Pengujian Densitasl

Pengujian densitas dilakukan dengan menggunakan teori Archimedes yaitu dengan cara menimbang spesimen di udara (Wudara) dan di air (Wfluida). Dari penimbangan

spesimen di dalam air akan diperoleh pengurangan berat sebesar berat air yang dipindahkan oleh spesimen tersebut. Dengan menggunakan persamaan (2.1) akan diperoleh densitas aktual dari kaolin tersebut. Hasil pengujian densitas ditunjukkan pada Gambar 5.1.

Gambar 5.1. Hasil pengujian densitas

Gambar 5.1 menunjukkan bahwa dengan kenaikan tekanan kompaksi akan menurunkan harga densitas dari Keramik Lumpur Lapindo tersebut. Pada dasarnya dengan kenaikan tekanan kompaksi yang lebih tinggi mengakibatkan porositas dari green body semakin kecil sehingga void yang terjadi setelah disinter juga kecil yang mengakibatkan

DENSITAS 2.200 2.250 2.300 2.350 2.400 2.450 90 100 110 120 130

Tekanan Kompaksi (MPa)

D e n s ita s ( g r/ c m 3 )

Sint ering = 800oC Sint ering = 900oC Sint ering = 1000oC

DENSITAS 2.200 2.250 2.300 2.350 2.400 2.450 700 800 900 1000 1100

Suhu Sint ering ( oC)

porositas akan turun sehingga densitasnya akan mengalami kenaikan. Akan tetapi apabila tekanan kompaksinya dinaikkan terus maka akan terjadi kerusakan mikro yang mengakibatkan turunnya harga densitas.

Demikian juga dengan peningkatan suhu sinter mengakibatkan densitas Keramik Lumpur Lapindo terjadi penurunan apabila sudah mulai melting karena porositasnya terjadi penambahan. Akan tetapi apabila kenaikan suhu sintering dilakukukan sebelum mendekati temperature melting maka akan terjadi kenaikan harga densitas. Efek dari peningkatan suhu sintering pada proses sintering adalah terjadinya penurunan porositas (German, 1991).

Diantara suhu sintering tersebut nampak bahwa suhu sintering 800oC memberikan harga densitas tertinggi untuk masing-masing tekanan kompaksi. Pada suhu sintering (900 – 1000)oC untuk tekanan kompaksi antara 100 MPa, 110 MPa dan 120 MPa terjadi penurunan densitas. Hal ini disebabkan pada tekanan kompaksi 100 MPa, 110 MPa dan 120 MPa kemungkinan sudah memasuki intermediate stage bahkan final stage pada proses sintering. Pada intermediate stage terjadi penurunan porositas yang sangat besar (German,1991). Sedangkan densitas tertinggi dicapai pada tekanan kompaksi 100 MPa dengan suhu sintering 800oC yaitu sebesar (2, 417±0,009) gr/cm3.

Keramik Lumpur Lapindo meskipun memiliki kandungan yang sama dengan fly ash (Januarti J. E., 2007) tetapi apabila dibuat bentuk keramik memiliki sifat yang tidak sama terutama dalam hal tekanan kompaksi. Dalam penelitian Januarti J. E. (2007) tentang glass ceramics dari fly ash dengan menggunakan tekanan kompaksi sebesar 150 MPa menunjukkan harga yang terbaik sedangkan pada kermik Lumpur Lapindo pada tekanan 110 sudah mengalami penurunan. Hal ini dapat dilihat pada Gambar 5.1 yang menunjukkan terjadinya penurunan harga densitas pada tekanan (110 – 120) MPa.

Jika hasil penelitian ini dibandingkan dengan hasil yang diperoleh dari Chen dan Tuan (2004) yang meneliti karakterisasi glass-ceramics dari fly ash dengan ukuran partikel (0,2-500) µm yang dicetak dengan ukuran (4x1,5x0,7) cm dengan tekanan kompaksi sebesar 118 MPa. Pada suhu 850oC dan 900oC terjadi peningkatan laju pengintian dan pertumbuhan kristal. Sedangkan suhu diatas 1000oC, porositas dan laju penyerapan air terjadi penurunan yang signifikan sehingga density dan compressive strength terjadi peningkatan. Hal ini tidak dialami oleh Keramik Lumpur Lapindo karena pada suhu sintering 1200oC Keramik Lumpur Lapindo sudah mengalami melting seperti pada Gambar 5.2 sedangkan suhu sintering terbaik dicapai pada suhu sintering 800oC dengan

Gambar 5.2 Keramik Lumpur Lapindo mengalami melting point

5.3. Pengujian Kekerasan

Pengujian kekerasan dilakukan pada spesimen yang disinter pada suhu sinter 8000C, 9000C dan 10000C yang sebelumnya di-mounting dalam resin untuk memudahkan sewaktu pemolesan dan pengujian kekerasan. Pengujian kekerasan dilakukan dengan beban 153, 2 N menggunakan mesin uji kekerasan makro. Kedua diagonal injakan indentor Vickers diamati dengan menggunakan mikroskop optik. Harga kekerasan Vickers dihitung dengan menggunakan persamaan (2.2) dan hasilnya ditampilkan pada Gambar 5.3. KEKER A SA N 300 400 500 600 700 800 900 1000 95 100 105 110 115 120 125

Tekanan Kom paksi (MPa)

H V ( M P a )

Sint er ing=800oC Sint er ing=900oC Sint er ing=1000oC

Gambar 5.3 Hasil pengujian kekerasan Vickers

Dari Gambar 5.3 terlihat bahwa peningkatan tekanan kompaksi akan mengakibatkan penurunan kekerasan kaolin. Hal ini disebabkan dengan peningkatan tekanan kompaksi pada fase final stage pada proses sintering mengakibatkan porositas akan bertambah, demikian juga setelah disinter. Akan tetapi dengan meningkatnya suhu sintering pada fase sebelum final stage akan mengakibatkan kekerasan semakin tinggi karena akan terjadi ikatan yang kuat antar partikel-partikel tersebut (Djaprie, 1998).

Kekerasan tertinggi diperoleh pada suhu sinter 8000C untuk masing-masing tekanan kompaksi. Pada suhu sinter 900oC dan 100oC sudah mengalami penurunan

kekerasan secara signifikan untuk masing-masing tekanan kompaksi. Harga kekerasan tertinggi diperoleh pada tekanan kompaksi 100 MPa dengan suhu sinter 800oC yaitu sebesar (914,340±92, 06) MPa. Besarnya nilai standard deviasi disebabkan kelemahan dalam pengamatan injakan Vickers Hadrness dengan menggunakan Mikroskop Optik. 5.4. Pengamatan Struktur Mikro

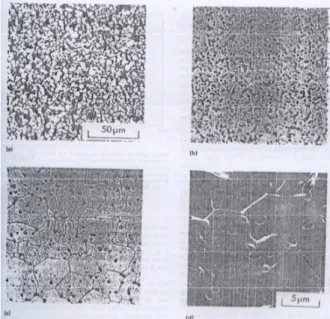

Pada Gambar 5.4 merupakan hasil dari foto mikro pada Keramik Lumpur Lapindo yang telah mengalami compacting. Pengamatan dengan menggunakan mikroskop optic terlihat bahwa dengan bertambahnya tekanan kompaksi akan terjadi pertumbuhan grain yang lebih besar sehingga inilah yang menyebabkan densitas Keramik Lumpur Lapindo terjadi penurunan karena porositasnya semakin besar.

SINTERING (oC) 800 900 1000 100 110 T E K A N A N K O M P A K S I (M P a) 120

Gambar 5.4. Foto struktur mikro Keramik Lumpur Lapindo 5.5. Pengujian Fracture Toughness dengan Metode Indentasi Kekerasan

Pengujian kekerasan spesimen yang dilakukan dengan menggunakan Vickers hardness dapat dimanfaatkan untuk mengestimasi fracture toughness dari bahan getas. Bahan getas yang diindentasi dengan Vickers akan menghasilkan suatu bekas injakan

dapat digunakan untuk menghitung harga KIC. Ada dua jenis crack yang dihasilkan yaitu

Median Crack atau Palmqvist Crack (seperti dapat dilihat pada Gambar 2.6 dan 2.7). Untuk mengetahui jenis crack yang terjadi, perlu dilakukan polishing secara bertahap pada spesimen dan kemudian secara bertahap dilihat di bawah mikroskop.

Pada penelitian Keramik Lumpur Lapindo pada pengamatan crack akibat bekas injakan Vickers Hadrness tidak tampak adanya crack sehingga tidak dapat dilakukan penghitungan harga fracture toughness dengan metode indentasi Vickers seperti tampak pada Gambar 5.5.

Gambar 5.5. Bentuk Injakan Vickers Hadrness

Sehingga penghitungan harga fracture toughness untuk Keramik Lumpur Lapindo yang sebenarnya hanya dapat dilakukan dengan Metode Single Edge Noth Beam (SENB). 5.6. Pengujian Fracture Toughness dengan Metode SENB

Pegujian fracture toughness dilakukan dengan membuat spesimen uji berbentuk balok yang diberi crack awal (Barsoum, 1997). Spesimen disinter pada suhu sinter 800oC dengan tanpa tekanan (pressureless) yang selanjutnya panjang retak diukur dengan menggunakan mikroskop optik dengan perbesaran 100 kali. Spesimen dihaluskan permukaannya dengan mesin amplas.

Pengujian dilakukan dengan menggunakan metode Single-Edge Notched Beam (SENB) dengan mesin Torsee’s Universal Testing Machine. Hasil pengujiannya dapat dilihat pada Gambar 5.6.

FRACTURE TOUGHNESS (KIC) 0.300 0.350 0.400 0.450 0.500 0.550 95 100 105 110 115 120 125

Tekanan Kom paksi (MPa)

K IC ( M p a .m m 4)

Gambar 5.6. Hasil pengujian KIC dengan metode SENB

Pada Gambar 5.6 dapat dilihat bahwa Keramik Lumpur Lapindo yang disinter pada suhu sinter 800oC harga fracture toughness tertinggi diperoleh pada tekanan kompaksi 100 MPa yaitu sebesar (0,424±0,07) MPa.m0,5. Sedangkan pada tekanan kompaksi 900 MPa dan 1000 MPa berangsur-angsur mengalami penurunan.

Hal ini kemungkinan disebabkan adanya pertumbuhan grain boundary yang semakin besar pada Lumpur Lapindo yang disinter pada suhu sinter 800oC dengan tekanan kompaksi 100 MPa sampai dengan 120 MPa. Sehingga dengan bertambahnya ukuran grain boundary maka energi yang diserap akan semakin kecil yang mengakibatkan rendahnya kemampuan untuk menahan gaya dari luar.

Pengujian harga fracture toughness dengan metode indentasi kekerasan Vickers tidak dapat dilakukan karena dari hasil pengamatan panjang retak dengan menggunakan microscope optic dengan pembesaran 200 x tidak ditemukan adanya retak seperti tampak pada gambar 5.7.

Gambar 5.7. Bekas Injakan Vickers Hardness

Rendahnya harga fracture toughness dalam penelitian ini kemungkinan disebabkan adanya awal crack yang terjadi pada spesimen yang belum dilakukan

dibuat pada spesimen (green body). Disamping itu dalam proses pembuatan crack pada spesimen untuk uji fracture toughness yang dibuat bersamaan saat pencetakan spesimen. Sehingga spesimen setelah disinter akan mengakibatkan adanya konsentrasi tegangan pada spesimen tersebut disamping terjadi pertambahan panjang crack setelah disinter seperti pada Gambar 5.8.

Gambar 5.8. Perpanjangan Crack

Sedangkan bentuk permukaan patah dari spesimen yang telah dilakukan uji fracture toughness dapat dilihat pada Gambar 5.9.

Gambar 5.9. Foto permukaan patah dari spesimen 5.7. Pengujian Kekuatan Bending

Pengujian bending bertujuan untuk mengetahui fracture strength maximum dari spesimen. Pengujian bending dilakukan dengan menggunakan mesin Torsee Universal Testing pada spesimen yang disinter pada suhu 800oC. Pengujian dilakukan dengan metode three-point bending test dengan mengacu pada standard pengujian JIS R 1601. Hasil dari pengujian dapat dilihat pada Gambar 5.10.

crack Crack perpanjangan setelah disinter

KEKUATAN BENDING 24.000 26.000 28.000 30.000 32.000 34.000 95 100 105 110 115 120 125

Tekanan Kom paksi (MPa)

M O R ( M P a )

Gambar 5.10. Hasil pengujian kekuatan bending

Dari Gambar 5.10 dapat dilihat bahwa terjadi penurunan kekuatan bending sebesar 4 % yaitu dari (30,63±1,77) MPa pada tekanan kompaksi 100 MPa menjadi (26,40±2,59) MPa pada tekanan kompaksi 110 MPa. Hal ini disebabkan adanya grain boundary dari grain sudah mulai adanya penggabungan beberapa grain terdekat yang membentuk satu grain baru yang lebih besar. Sehingga contact area dari grain akan menjadi lebih kecil. Hal ini akan mengakibatkan shear pada grain boundary menjadi kecil yang mengakibatkan kekuatan bendingnya menjadi lemah.

Sedangkan bentuk permukaan patah dari spesimen yang telah dilakukan uji kekuatan bending dapat dilihat pada Gambar 5.11.

Gambar 5. 11. Foto permukaan patah spesimen akibat uji kekuatan bending 1 mm

BAB VI

KESIMPULAN DAN SARAN

6. 1. Kesimpulan

Dari hasil penelitian ini dapat diambil beberapa kesimpulan antara lain:

1. Pada proses pessureless sintering dengan tekanan kompaksi 100 MPa (pada pembuatan green body) dengan suhu sinter 8000C diperoleh harga densitas Keramik Lumpur Lapindo tertinggi yaitu sebesar (2, 417±0,009) gram/cm3.

2. Harga kekerasan Vickers tertinggi pada Keramik Lumpur Lapindo dengan tekanan kompaksi 100 MPa dengan suhu sinter 800oC adalah (914,340±92, 06) MPa .

3. Kekuatan bending Keramik Lumpur Lapindo tertinggi pada tekanan kompaksi 100 MPa dengan suhu sinter 800oC adalah (30,63±1,77) MPa.

4. Harga fracture toughness Keramik Lumpur Lapindo tertinggi pada tekanan kompaksi 100 MPa dengan suhu sinter 800oC adalah sebesar (0,424±0,07) MPa.

6. 2. Saran

Setelah dilakukannya penelitian ini dapat disarankan bagi para peneliti yang akan melanjutkan (meningkatkan) dalam penelitian ini antara lain:

1. Dalam pembuatan green body spesiman pada proses compacting supaya diperhatikan kecepatannya (konstan) agar hasil dari green body tidak mengalami kerusakan cacat). 2. Perlu dilakukan variasi tekanan kompaksi yang lebih rendah agar diperoleh hasil yang

optimal.

3. Dalam penimbangan spesimen untuk uji densitas setelah selesai menimbang spesimen dan akan dilakukan penimbangan lagi seharusnya distandardkan terlebih dahului. 4. Dalam pengamatan bekas injakan Vicker dan panjang crack-nya supaya dilakukan

dalam suasana yang tenang agar dapat diperoleh harga yang lebih akurat.

5. Dalam pembuatan crack awal pada spemimen untuk uji fracture toughness dalam penelitian ini masih jauh dari relita sehingga perlu adanya modifikasi dalam pembuatan crack ini.

DAFTAR PUSTAKA

Aristianto, 2006, Pemeriksaan Pendahuluan Lumpur Panas Lapindo Sidoarjo untuk Produk Keramik, Handouts.

Barsoum, M. W., 1997, Fundamental of Ceramics, McGraw-Hill Book Company, Inc., New York.

Chawla, K.K., 1993, Ceramic Matrix Composites, University Press, Cambridge, Great Britain.

Cheng, T. W, Ueng, T. H., Chen. Y. S. and Chiu, J. P., 2002, Production of Glass-Ceramics from Incinerators Fly Ash, Journal Glass-Ceramics international 28, 779-783.

Cheng, T. W. and Chen, Y. S., 2004, Characterization of Glass-Ceramics Made From Incinerators Flay Ash, Journal Ceramics international 30, 343-349.

Diah N., 2007, Penelitian Awal Pemanfaatan Lumpur Porong Kab. Sidoarjo untuk Komponen Bangunan, Balai Teknologi Pemukiman.

Djaprie S, 1987, Ilmu dan Teknilogi Bahan, Erlangga, Jakarta.

Green, D. J., 1998, An Introduction to the Mechanical Properties of Ceramic, University Press, Cambridge, Great Britain.

German R.M., 1994, Powder Melallurgy Science, The Penylvania State University, USA. German R.M., 1991, Fundamentals of Sintering, Engineered Materials Handbook Ceramics and Glassses, ASM International, USA.

Gordan L, 1991, Application for Traditional Ceramic, Engineered Materials Handbook Ceramics and Glassses, ASM International, USA.

Januarti, J.E., 2007, Lumpur Lapindo Untuk Semen, ITS, Surabaya.

Lily P, 2006, Karakteristik Fisik Kimia Lumpur Panas Porong Sidoarjo, ITS Surabaya, Handouts.

Lee, W.E., Rainforth, W.M., 1994, Ceramic Microstuctures Property Control by Processing, Chapman and Hall, London UK.

McEntire B. J. dan Norton, 1991, Powder Compaction Processes-Dry Pressing, Engineered Materials Handbook Ceramics and Glassses, ASM International, USA.

Roger, L. K. M., 1987, Evaluation of Fracture Toughness Determination Methods as Applied to Ceria-Stabilized Tetragonal Zirconia Polycrystal, Journal American Ceramic Society 70(12) C-366-C-368.

Somiya S., 1989, Advanced Technical Ceramics, Academic Press inc, Tokyo. Surdia T, 1985, Pengetahuan Bahan Teknik, Pradnya Paramita, Jakarta.

Vlack V, 1980, Elements of Materials Science and Engunering, Addison-Wesley Publishing Company, USA.

LAMPIRAN 1

BIODATA PENELITI 1. Ketua Peneliti

1. Nama Lengkap : Muh Amin, ST, MT 2. Pangkat/Golongan : Penata Muda/III-A 3. Jabatan Fungsional : Asisten Ahli

4. Asal Perguruan tinggi : Universitas Muhammadiyah Semarang 5. Fakultas/Jurusan : Teknik/Teknik Mesin

6. Bidang Keahlian : Mekanika Bahan

7. Alamat Rumah : Klampok 2/2 Godong Grobogan Purwodadi Hp. 081 567 19114

8. Riwayat Pendidikan :

Macam Tempat Th. Selesai Titel Bidang S1 S2 UMS UGM 2000 2005 S.T M.T Teknik Mesin Mekanika Bahan 9. Riwayat Pekerjaan : Bekerja di UNIMUS sejak 2006 sampai sekarang 10. Pengalaman Penelitian :

• Desain Rangka Sepeda dengan Pemodelan Elemen Batang dan Shell dengan Bantuan CATIA-Elfini

• Pengaruh Tekanan Kompaksi dan Suhu Sintering Terhadap Sifat Fisis dan Mekanis Kaolin

• Pengaruh Tekanan Kompaksi Terhadap Karakterisasi Keramik Kaolin yang dibuat dengan Proses Pressureless Sintering

• Pemanfaatan Limbah Serat Sabut Kelapa sebagai Bahan Pembuat Helm Pengendara Kendaraan Roda Dua

11. Tulisan Publikasi :

• Pengaruh Tekanan Kompaksi dan Suhu Sintering Terhadap Densitas dan Kekerasan Kaolin.

• Pengaruh Tekanan Kompaksi Terhadap Karakterisasi Keramik Kaolin Kaolin yang di Buat dengan Metode Pressureless Sintering.

2. Anggota Peneliti

1. Nama : RM. Bagus Irawan, ST, MSi

2. Pangkat/Golongan : Penata Muda Tk I /III-B 3. Jabatan Fungsional : Asisten Ahli

4. Asal Perguruan tinggi : Universitas Muhammadiyah Semarang 5. Fakultas/Jurusan : Teknik/Teknik Mesin

6. Bidang Keahlian : Teknik Mesin Konversi & Master Teknik Lingkungan

7. Alamat Rumah : Jl. Gedawang Permai K-15 Banyumanik Semarang Hp. 081 5665 6581 / 081 5777 0971

8. Riwayat Pendidikan :

Macam Tempat Th. Selesai Titel Bidang

S1 S2 UNDIP UNDIP 1996 2003 S.T M.Si Teknik Mesin Tek. Rekayasa Lingkungan 9. Riwayat Pekerjaan : Bekerja di UNIMUS sejak 1999 sampai sekarang 10. Pengalaman Penelitian :

• Analisis Kerusakan Sistem Rem ABS pada Mazda 626 Cronos.

• Studi Pengaruh Bentuk Body Muka Daihatsu Espass Terhadap Koefisien Tahanan Aerodinamika.

• Unjuk kerja Catalytic Converter Untuk Mereduksi Emisi Gas Buang Kendaraan Bermotor.

• Rancang Bangun Modifikasi Catalytic Converter dengan Material Substrat Tembaga Cu dan Nikel Ni untuk Mereduksi Emisi Gas Carbon Monoksida. • Pengaruh Pemakaian Catalytic Converter Terhadap Performance Mesin Standart

Kendaraan Bermotor.

11. Tulisan publikasi :

• Artikel Andai Rob Melanda Balaikota

• Artikel Green Hotel Mungkinkah/ (kasus gumaya Palace Hotel) • Artikel Semarang Zero Waste

• Artikel Pengelolahan sampah Terpadu • Artikel Rumah Umum Rakyat

• Artikel Green Hotel (Berwawasan Lingkungan), Suara Merdeka 22 Maret 2005 • Artikel Green Hospital, Alih Fungsi Mall Yogya (Berwawasan Lingkungan)

• Artikel Kendaraan Pribadi, Kemacetan dan Emisi • Artikel Wisata Sejarah, Suara Merdeka 26 April 2005

• Artikel Sekolah Asing Tantangan Atau Ancaman?, Suara Merdeka 7 Juni 2005 • Artikel Mengembangkan Wisata Sejarah, Seputar Semarang, 6 Juli 2005 • Artikel Kekerasan Dalam Kelas, Seputar Semarang, 14 September 2005 • Artikel Kembang Kempis Ngesti Pandowo

• Artikel Pengendalian Polusi Udara, Jawa Post, 16 Oktober 2003 • Artikel Revitalisasi Ngesti Pandowo, SS, November 2005

• Artikel Museum Sebagai Daya Tarik Kota, SM, 21 Desember 2995 • Artikel PTS Sulit Menjadi Periset, SM, 19 Januari 2006

• Pengasuh tips Seputar Otomotif di Semarang Post

• Pembicara Seminar Nasional Hasil-Hasil Penelitian PTN dan PTS Se-Indonesia • Penyampaian Pidato Ilmiah dalam Rangka Dies Natalis UNIMUS dihadapan

bapak Gubernur, Walikota dan pejabat pemerintah dan militer serta para Rektor PTS

• Bahaya Timbal Mengancam Warga Kota, Bulletin UNIMUS

LAMPIRAN 2

BAHAN DAN ALAT PENGUJIAN

Alat Mesh partikel Timbangan digital (Sartorius Type LC 1201 S)

Cetakan Silindris Cetakan Balok

Mesin tekan (Tarno Grocki type Furnace

Mesin Ampelas Mesin Uji

DRAFARTIKEL ILMIAH

Pengaruh Tekanan Kompaksi dan Suhu Sintering terhadap Kekerasan Keramik Lumpur Lapindo

Muh amin1), Bagus Irawan2)

Abstrak

Lumpur Lapindo merupakan suatu limbah yang sangat mengganggu keberadaan masyarakat setempat dan aplikasi dari lumpur tersebut masih dalam taraf penelitian awal sehingga nilai jual dari limbah tersebut masih sangat rendah. Agar Lumpur Lapindo dapat diaplikasikan sebagai material keramik teknik maka harus diketahui terlebih dahulu sifat fisis dan mekanis yang dimilikinya agar dalam penggunaannya dapat dioptimalkan. Oleh sebab itu perlu adanya suatu penelitian yang simultan untuk mengetahui sifat fisis dan mekanis dari keramik Lumpur Lapindo sebelum diaplikasikan di beberapa industri maju.

Penelitian ini dilakukan untuk memberikan solusi dalam penanganan limbah Lumpur Lapindo yang mendesak keberadaan warga setempat dengan memanfaatkan bahan limbah sebagai pembuatan produk berupa material keramik. Penelitian ini diharapkan dapat memberikan data tambahan mengenai material baru terutama dibidang keramik teknik sebagai material refraktori (material tahan terhadap suhu tinggi) yang berasal dari limbah Lumpur Lapindo (material lokal /Indonesia). Sehingga material lokal tersebut dapat dioptimalkan dalam penggunaannya.

Pada proses pessureless sintering dengan tekanan kompaksi 100 MPa (pada pembuatan

green body) dengan suhu sinter 8000C diperoleh harga kekerasan Vickers tertinggi adalah

(914,340±92, 06) MPa.

Kata Kunci: keramik teknik, pessureless sintering, kekerasan Vickers

PENDAHULUAN

Limbah yang ditimbulkan akibat semburan lumpur panas di Kecamatan Porong, Kabupaten Sidoarjo yang selanjutnya disebut sebagai Lumpur Lapindo berlangsung sejak 29 Mei 2006 lalu sangat melimpah sehingga sangat meresahkan masyarakat sekitar jika limbah tersebut tidak dikelola dengan baik. Menurut hasil penelitian awal yang sudah dilakukan oleh beberapa peneliti bahwa Lumpur Lapindo dapat dimanfaatkan sebagai bahan keramik dan bahan pengganti semen untuk pembuatan paving dan beton (Diah N, 2007).

1,2)

Keramik merupakan salah satu jenis material teknik yang terus menerus dikembangkan, yang merupakan prospek cerah dalam pengembangan dibidang teknik. Produk keramik telah banyak diaplikasikan dibidang teknik terutama dipermesinan seperti: alat potong, nosel, katup, turbin, ball bearing (Barsoum, 1997). Keunggulan keramik secara umum adalah titik cair tinggi, tahan terhadap temperatur tinggi, tahan terhadap gesekan, tahan korosi, daya hantar panas rendah, densitas relatif rendah dan koefisien muai panas rendah (Barsoum, 1997). Namun demikian, keramik juga mempunyai kelemahan yaitu bersifat getas (brittle) (Green, 1998) dan ketangguhan retak (fracture toughness) yang rendah (Chawla, 1993).

Pemanfaatan Lumpur Lapindo sebagai material keramik masih belum dioptimalkan penggunaannya dibidang teknik. Hal ini dapat dilihat masih sedikitnya penelitian yang dilakukan dibidang keramik teknik yang berbahan dasar Lumpur Lapindo. Sehingga perlu diadakan penelitian lebih lanjut tentang Lumpur Lapindo sebagai material keramik teknik agar dapat dioptimalkan penggunaannya.

Tujuan dari penelitian ini adalah meneliti pengaruh tekanan kompaksi dan suhu sintering terhadap kekerasan dari Keramik Lumpur Lapindo dan meneliti pengaruh tekanan kompaksi terhadap struktur mikro dari Keramik Lumpur Lapindo.

TINJAUAN PUSTAKA

Penelitian yang dilakukan oleh TIM Institut Teknologi Sepuluh November (ITS) Surabaya menyimpulkan bahwa material Lumpur Lapindo yang berasal dari Kecamatan Porong, Kabupaten Sidoarjo ini mengandung senyawa-senyawa (SiO2= 57, 14 %; NaCl=

11,68 %; FeSi= 9,15 %; Al2O3= 9,09 %; CaAlF5= 4,5 % dan Mg3SiO3(OH)4= 8,44 %)

(Aristianto, 2006) yang dapat dimanfaatkan untuk pembuatan keramik (Diah N, 2007). Hasil penelitian yang dilakukan oleh (Aristianto, 2006) menunjukkan bahwa Kekuatan Bending dari material keramik dari Lumpur Lapindo adalah sebesar 3,81 MPa.

Lumpur Lapindo memiliki kandungan senyawa yang sama dengan fly ash (limbah dari hasil pembakaran batu bara) (Januarti J. E, 2007). Cheng, dkk (2002) melakukan penelitian tentang glass ceramics dari fly ash dengan menggunakan tekanan kompaksi sebesar 150 MPa pada spesimen dengan ukuran (4x1,5x0,7) cm. Sintering dilakukan dengan variasi suhu (850, 900, 950, 1000 dan 1050)oC dengan holding time selama 2 jam, setelah itu didinginkan pada temperatur ruang. Hasil dari pengujian menunjukkan kekuatan bending maksimum dicapai pada suhu (850-900)oC.

kompaksi sebesar 118 MPa. Sintering dilakukan dengan divariasi suhu (850, 900, 950, 1000 dan 1050)oC dengan holding time selama 2 jam. Pada suhu 850oC dan 900oC terjadi peningkatan laju pengintian dan pertumbuhan kristal. Sedangkan suhu diatas 1000oC, porositas dan laju penyerapan air terjadi penurunan yang signifikan sehingga density dan compressive strength terjadi peningkatan.

METODE PENELITIAN Bahan penelitian

Bahan penelitian yang digunakan dalam penelitian ini adalah:

• Lumpur Lapindo yaitu bahan lumpur dari semburan lumpur panas di Kecamatan Porong, Kabupaten Sidoarjo dengan ukuran partikel rata-rata 325 mesh (45 m).

• Resin untuk mounting spesimen.

• Kertas ampelas (ukuran 120, 220, 400, 600, 800 dan 1000) untuk menghaluskan permukaan spesimen.

Alat Penelitian

Perlatan yang dibutuhkan dalam penelitian ini adalah:

Timbangan digital (Sartorius Type LC 1201 S) digunakan untuk menimbang serbuk Lumpur Lapindo dan untuk pengujian densitas keramik Lumpur Lapindo.

Cetakan (bentuk silindris) digunakan untuk pembuatan spesimen uji kekerasan.

Mesin tekan (Tarno Grocki type UPHG20 Japan) digunakan untuk penekan (press) dalam pembuatan green body.

Dapur pemanas digunakan untuk proses sintering.

Alat uji kekerasan Vickers (Hardness Tester type 38505) digunakan untuk pengujian kekerasan.

Microskop optik (Olympus Japan) digunakan untuk pengamatan struktur mikro, menentukan panjang diagonal Injakan Vickers dan bentuk permukaan patah.

Cara Penelitian

Pada persiapan penelitian dilakukan:

o Mempersiapkan bahan uji berupa Lumpur Lapindo

o Pembuatan cetakan spesimen silindris seperti pada Gambar 1.

o Mempersiapkan kertas ampelas (ukuran 120, 220, 400, 600, 800 dan 1000). o Menyediakan resin untuk mounting spesimen.

punch die serbuk Lumpur punch F F

o Pembuatan sepesimen pertama kali dilakukan dengan pembuatan green body dengan uniaxial pressing pada sebuah cetakan dan selanjutnya dilakukan proses pressureless sintering.

(Somiya, 1991)

Gambar 1. Cetakan spesimen silindris

Variasi spesimen pada penelitian ini yaitu seperti terlihat pada Tabel1 berikut:

800 900 1000 100 6 6 6 18 110 6 6 6 18 120 6 6 6 18 54 Jumlah Spesimen Uji Kekerasan

Vickers Tekanan Kompaksi (MPa) Total Spesimen Temperatur Sintering (oC ) Tabel 1 Variasi pengujian dan jumlah spesimen

HASIL PENELITIAN DAN PEMBAHASAN Uji Komposisi Kimia

Hasil uji komposisi kimia pada Tabel 2 adalah sebagai berikut:

Unsur SiO2 Al2O3 FeSi CaAlF5 Mg3SiO3(OH)4 NaCl H2O- HD

%Berat 58,21 9,10 9,34 4,6 8,49 12,11 1,80 12,94 Tabel 2. Hasil uji komposisi kimia

Unsur utama yang sangat berpotensial dalam pembuatan keramik dari Lumpur Lapindo adalah SiO2 sebesar 58, 21 % dan Al2O3 sebesar 9, 10 %.

Pengujian Kekerasan

sewaktu pemolesan dan pengujian kekerasan. Pengujian kekerasan dilakukan dengan beban 153, 2 N menggunakan mesin uji kekerasan makro. Kedua diagonal injakan indentor Vickers diamati dengan menggunakan mikroskop optik. Harga kekerasan Vickers dihitung dengan menggunakan persamaan (2.2) dan hasilnya ditampilkan pada Gambar 2.

KEKER A SA N 300 400 500 600 700 800 900 1000 95 100 105 110 115 120 125

Tekanan Kom paksi (MPa)

H V ( M P a )

Sint er ing=800oC Sint er ing=900oC Sint er ing=1000oC

Gambar 2 Hasil pengujian kekerasan Vickers

Dari Gambar 2 terlihat bahwa peningkatan tekanan kompaksi akan mengakibatkan penurunan kekerasan kaolin. Hal ini disebabkan dengan peningkatan tekanan kompaksi pada fase final stage pada proses sintering mengakibatkan porositas akan bertambah, demikian juga setelah disinter. Akan tetapi dengan meningkatnya suhu sintering pada fase sebelum final stage akan mengakibatkan kekerasan semakin tinggi karena akan terjadi ikatan yang kuat antar partikel-partikel tersebut (Djaprie, 1998).

Kekerasan tertinggi diperoleh pada suhu sinter 8000C untuk masing-masing tekanan kompaksi. Pada suhu sinter 900oC dan 100oC sudah mengalami penurunan kekerasan secara signifikan untuk masing-masing tekanan kompaksi. Harga kekerasan tertinggi diperoleh pada tekanan kompaksi 100 MPa dengan suhu sinter 800oC yaitu sebesar (914,340±92, 06) MPa. Besarnya nilai standard deviasi disebabkan kelemahan dalam pengamatan injakan Vickers Hadrness dengan menggunakan Mikroskop Optik. Pengamatan Struktur Mikro

Pada Gambar 3 merupakan hasil dari foto mikro pada Keramik Lumpur Lapindo yang telah mengalami compacting. Pengamatan dengan menggunakan mikroskop optic terlihat bahwa dengan bertambahnya tekanan kompaksi akan terjadi pertumbuhan grain yang lebih besar sehingga inilah yang menyebabkan densitas Keramik Lumpur Lapindo terjadi penurunan karena porositasnya semakin besar.

SINTERING (oC) 800 900 1000 100 110 T E K A N A N K O M P A K S I (M P a) 120

Gambar 3. Foto struktur mikro Keramik Lumpur Lapindo KESIMPULAN

1. Harga kekerasan Vickers tertinggi pada Keramik Lumpur Lapindo dengan tekanan kompaksi 100 MPa dengan suhu sinter 800oC adalah (914,340±92, 06) Mpa.

2. Pada tekanan kompaksi dan suhu sintering yang semakin tinggin terlihat adanya pembesaran grain boundary yang mengakibatkan turunnya kekerasan Keramik Lumpur Lapindo.

DAFTAR PUSTAKA

Aristianto, 2006, Pemeriksaan Pendahuluan Lumpur Panas Lapindo Sidoarjo untuk Produk Keramik, Handouts.

Barsoum, M. W., 1997, Fundamental of Ceramics, McGraw-Hill Book Company, Inc., New York.

Chawla, K.K., 1993, Ceramic Matrix Composites, University Press, Cambridge, Great Britain.

Cheng, T. W, Ueng, T. H., Chen. Y. S. and Chiu, J. P., 2002, Production of

Cheng, T. W. and Chen, Y. S., 2004, Characterization of Glass-Ceramics Made From Incinerators Flay Ash, Journal Ceramics international 30, 343-349.

Diah N., 2007, Penelitian Awal Pemanfaatan Lumpur Porong Kab. Sidoarjo untuk Komponen Bangunan, Balai Teknologi Pemukiman.

Djaprie S, 1987, Ilmu dan Teknilogi Bahan, Erlangga, Jakarta.

Green, D. J., 1998, An Introduction to the Mechanical Properties of Ceramic, University Press, Cambridge, Great Britain.

German R.M., 1994, Powder Melallurgy Science, The Penylvania State University, USA. German R.M., 1991, Fundamentals of Sintering, Engineered Materials Handbook Ceramics and Glassses, ASM International, USA.

Gordan L, 1991, Application for Traditional Ceramic, Engineered Materials Handbook Ceramics and Glassses, ASM International, USA.

Januarti, J.E., 2007, Lumpur Lapindo Untuk Semen, ITS, Surabaya.

Lily P, 2006, Karakteristik Fisik Kimia Lumpur Panas Porong Sidoarjo, ITS Surabaya, Handouts.

Lee, W.E., Rainforth, W.M., 1994, Ceramic Microstuctures Property Control by Processing, Chapman and Hall, London UK.

McEntire B. J. dan Norton, 1991, Powder Compaction Processes-Dry Pressing, Engineered Materials Handbook Ceramics and Glassses, ASM International, USA.

Roger, L. K. M., 1987, Evaluation of Fracture Toughness Determination Methods as Applied to Ceria-Stabilized Tetragonal Zirconia Polycrystal, Journal American Ceramic Society 70(12) C-366-C-368.

Somiya S., 1989, Advanced Technical Ceramics, Academic Press inc, Tokyo. Surdia T, 1985, Pengetahuan Bahan Teknik, Pradnya Paramita, Jakarta.

Vlack V, 1980, Elements of Materials Science and Engunering, Addison-Wesley Publishing Company, USA.

SINOPSIS PENELITIAN LANJUTAN

Pengaruh Tekanian Kompaksi dan Grain Size terhadap Sifat Fisis dan Mekanis Keramik Lumpur Lapindo

Grain size atau ukuran partikel yang dibuat sebagai pembuat keramik sangat menentukan sifat fisis dan mekanis hasil yang diperoleh. Semakin kecil grain size yang dipergunakan akan memiliki sifat fisis dan mekanis yang semakin baik. Akan tetapi untuk dapat mengaplikasikan grain size yang semakin kecil harus dipertimbangkan besar tekanan kompaksi dan suhu sintering yang tepat. Tanpa memperhitungkan antara grain size, besar takanan kompaksi dan suhu sintering pembuatan keramik tidak akan terwujud dengan baik, kemungkinan banyak terjadi cacat. Maka dari itu penelitian yang selanjutnya dari hasil penelitian ini yaitu ditekankan pada pengaruh grain size serbuk Lumpur Lapindo yang akan dipergunakan dalam pembuatan keramik.

Persiapan penelitian dilakukan dengan cara penyiapan partikel Lumpur Lapindo dengan berbagai variasi grain size dengan cara di mesh. Dari berbagai variasi grain size tersebut akan dilakukan variasi tekanan kompaksi dalam pembuatan green body. Setelah pembuatan green body dilanjutkan dengan proses sintering dengan berbagai variasi suhu sintering. Setelah menjadi bentuk keramik akan dilakukan berbagai pengujian yaitu Uji Densitas, Uji Kekerasan, Uji Bending, Uji Fracture Toughness dan Uji Struktur Mikro.