1.1 Latar Belakang Masalah

Beberapa masalah yang biasa dihadapi oleh sebagian industri manufaktur di Indonesia antara lain adalah produk yang mereka produksi selalu tidak sempurna atau tidak bebas cacat. Hal ini mendorong perlunya diciptakan strategi peningkatan kualitas yang amat penting untuk membangun pangsa pasar di dalam persaingan yang kompetitif serta merupakan faktor kunci yang membawa keberhasilan bisnis, pertumbuhan, dan meningkatkan posisi bersaing. Kualitas adalah faktor dasar keputusan oleh konsumen dalam memilih barang dan/atau jasa. Oleh karena itu, diperlukan perbaikan dan peningkatan kualitas secara kontinyu.

Program peningkatan kualitas yang efektif dapat mendatangkan keuntungan bagi perusahaan yang menggunakan kualitas sebagai strategi bisnisnya yaitu adanya kenaikan keuntungan yang terima oleh perusahaan tersebut. Adanya kecenderungan bahwa konsumen merasa produk perusahaan tertentu jauh lebih baik kualitasnya dibandingakan para pesaingnya kemudian memutuskan untuk membelinya. Maka dari itu, program peningkatan kualitas yang efektif memiliki banyak manfaat yaitu peningkatan produktifitas, pengurangan biaya, pengurangan cacat (defect), dan pertumbuhan pangsa pasar.

Kondisi diatas juga berlaku pada PT. Kayaba Indonesia. Perusahan ini merupakan salah satu perusahaan yang bergerak dibidang otomotif dengan

berkonsentrasi pada pembuatan peredam kejut atau lebih dikenal dengan istilah

Shock Absorber di Indonesia dan tepatnya berlokasi di Bekasi, Jawa Barat.

Terdapat beberapa tipe Shock Absorber yang diproduksi diantaranya Oil Cushion

Unit yang berfungsi sebagai peredam kejut bagian belakang untuk kedaraan roda

dua, Front Fork yang berfungsi sebagai peredam kejut bagian depan untuk kedaraan roda dua serta Shock Absorber itu sendiri, istilah ini sering digunakan untuk peredam kejut pada kendaraan roda empat atau lebih. Permasalahan yang dihadapi PT. Kayaba Indonesia adalah tingginya cacat produk pada proses pembuatan outer tube yang merupakan salah satu komponen dari front fork yang secara langsung akan berimbas pada rendahnya hasil produksi front fork. Sebagai perusahaan yang sudah memperoleh sertifikasi ISO 9000 maka usaha manajemen mutu yang telah dilakukan untu mengurangi terjadinya cacat adalah melakukan inspeksi (sampling) secara berkala dengan frekuansi setiap jam, hari, minggu dan bulanan oleh departemen quality control. Hal ini juga didukung oleh departemen

maintenance yang membantu usaha manajemen mutu dengan melakukan preventive maintenance terhadap proses produksi. Akan tetapi usaha ini belum

dapat mengurangi terjadinya cacat pada proses produsi outer tube.

Sehingga sebagai tindak lanjut dari usaha manajemen maka dilakukan pendekatan dengan metode Six Sigma. Pendekatan Six Sigma merupakan suatu usaha yang efektif dalam membantu perusahaan untuk memenangkan kompetisi. Dengan mengaplikasikan metode Six Sigma melaui pendekatan DMAIC yang terdiri dari Define, Measure, Analyze, Improve and Control, diharapkan akan memberikan suatu arahan pada perbaikan yang sistematis, kontinyu dan tidak

mundur dalam memperbaiki dan meningkatkan kualitas dari produk tersebut. Sebab pada dasarnya pelanggan akan merasa puas apabila mereka menerima nilai sebagaimana yang mereka harapkan. Six Sigma melibatkan usaha yang terus-menerus untuk mengurangi variabilitas proses ketingkat yang minimum, sehingga secara konsisten memenuhi persyaratan kustomer. Apabila produk (barang dan/atau jasa) diproses pada kualitas Six Sigma, perusahaan dapat berharap 3,4 kegagalan persejuta kesempatan (defect per million opportunity) atau mengharapkan 99,997 persen dari apa yang diharapkan pelanggan yang ada dalam produk itu. Dengan demikian, Six Sigma dapat dijadikan ukuran target kinerja sistem industri tentang bagaimana baiknya suatu proses produk antara pemasok (industri) dan pelanggan (pasar).

1.2 Perumusan Masalah

Permasalah yang akan dibahas pada penelitian ini adalah “Bagaimana mereduksi jumlah cacat pada line produksi outer tube?”

1.3 Tujuan Penelitian

Tujuan dari penelitian Tugas Akhir ini adalah :

1. Menganalisa jenis defect apa yang paling banyak ditemukan pada tiap-tiap proses

2. Mengetahui nilai sigma proses Casting-machinning-buffing-painting 3. menemukan penyebab kritis terjadinya defect pada proses yang

4. Mendapatkan usulan perbaikan untuk mengurangi jumlah defect pada proses yang mempunyai nilai tingkat defect tertinggi

5. Nilai sigma saat ini pada proses yang mengalami perbaikan 1.4 Manfaat Penelitian

Manfaat yang diharapkan pada proses penelitian Tugas Akhir ini adalah solusi perbaikan terhadap pengurangan jumlah defect pada prose produksi outer tube. Maka dengan tercapainya tujuan ini perusahaan diharapkan mengetahui :

1. Penyebab kritis terjadinya defet pada prose produksi, sehingga penyebab tersebut dapat dikendalikan

2. Nilai Six Sigma pada proses produksi outer tube

3. Perusahaan mendapatkan informasi mengenai pemanfaatan metode Six Sigma.

1.5 Batasan Masalah

Batasan masalah yang dipergunakan dalam penelitian ini adalah sebagai berikut :

1. Poduk yang dijadikan obyek penelitian adalah outer tube

2. Penelitian hanya dilakukan pada ruang lingkup proses casting,

machinning, buffing dan painting sebagi line yang memproduksi outer

tube.

3. Penelitian menggunakan 4 tahap dari metode DMAIC, dengan pertimbangan keterbatasan waktu

4. Data yang digunakan sebagai base line kinerja Six Sigma adalah data produksi Januari-April 2008

1.6 Gambaran Umum Perusahaan

Gambaran umum perusahaan menerangkan profil dan jenis perusahaan yang dijadikan tempat penelitian, disertai dengan gambaran proses produksi setempat. Dengan tujuan menjelaskan proses secara keseluruhan.

1.6.1 Profil Perusahaan

Perkembangan industri manufaktur di Indonesia berkembang sangat cepat terutama dibidang penyediaan suku cadang otomotif ataupun aksesorisnya. Seiring dengan perkembangan teknologi industri manufaktur dibidang otomotif, maka didirikanlah sebuah perusahaan kerjasama antar negara yang bernaung dibawah bendera Astra Autopart Tbk, yakni PT. KAYABA INDONESIA yang berdiri pada tanggal 25 Februari 1976 di Kawasan Industri Pulogadung Jakarta Timur. PT. KAYABA INDONESIA dipercaya untuk membuat salah satu komponen otomotif yaitu Shock Absorber.

Berikut sejarah singkat PT. KYBI : 1. Tanggal 25 Februari 1976

PT. KAYABA INDONESIA didirikan. 2. Tahun 1977

a. Pembangunan sarana dan prasarana perusahaan serta kelengkapan mesin- mesin produksi yang akan digunakan untuk proses prduksi.

b. Produksi percobaan.

c. Pelaksanaan produksi piranti peredam kejut. 3. Tahun 1978

Pelaksanaan produksi pembuatan shock absorber front fork dan oil cushion

unit.

4. Tahun 1979

Penjualan peredam kejut ke pasar bebas. 5. Tahun 1980

Penambahan modal menjadi dua kali lipat dari sebelumnya 6. Tahun 1982

a. Perluasan lahan baru dengan ditandai pembelian lahan seluas 28723 m2. b. Pembentukan organisasi 5K dalam management di PT. KYBI.

c. Pembentukan organisasi QCC (Quality Control Circle). 7. Tahun 1985

Penjualan peredam kejut “ Super 1000 “ ke pasaran bebas. 8. Tahun 1986

a. Penjualan OCU untuk pasar bebas. b. Penjualan peredam kejut gas.

c. Penjualan stay damper untuk karoseri kendaraan. 9. Tahun 1987

a. Penjualan peredam kejut Strut Type. b. Penjualan Shock Absorber jenis Catridge.

10. Tahun 1988

a. Pembuatan serta penjualan Shock Absorber Kereta Api. b. Ekspor perdana Shock Absorber Stay Damper.

c. Penambahan line (tempat produksi) baru produksi piston rod. d. Pembentukan organisasi P2K3.

e. Penjulan OCU “OS SERIES” repleacement market. 11. Tahun 1989

a. Ekspor perdana OCU ke Jepang.

b. Pembentukan organisasi sistim saran atau suggestin system. c. Pembangunan kantor baru seluas 1080 m2.

12. Tahun 1990

a. Perubahan tata letak perkantoran, gudang dan lay out mesin-mesin. b. Perubahan seragam karyawan menjadi putih-putih.

13. Tahun 1991

a. Penambahan line baru (Under Bracket Machining). b. Penerapan kanban sistim di line produksi.

c. Penambahan line baru (Inner Tube).

d. Penambahan line baru (Outer Tube Casting). 14. Tahun 1992

Penambahan line baru (Cylinder Front Fork).

15. Oktober 1995

16. Oktober 1996

Penambahan atau ekspansi gedung kantor menjadi 3 lantai di PT. KYBI. 17. Agustus 1997

Penambahan line Painting dengan sistem Zinc Phospating. 18. September 1997

Perusahaan melakukan pembangunan pabrik baru di Kawasan Industri MM 2100 Cibitung.

19. Oktober 2002

PT. Kayaba Indonesia mulai beroperasi dengan fokus pembuatan shock

absorber untuk roda dua (2W).

20. Januari 2003

Plant 2W resmi pindah ke Kawasan Industri MM 2100 Cibitung. 21. April 2003

Pabrik baru di kawasan Industri MM 2100 Cibitung diresmikan untuk memproduksi shock absorber roda dua.

22. November 2004

PT .Kayaba Indonesia memperoleh ISO 14001. 23. Januari 2008

Produksi shock absorber 4W pindah dari Kawasan Industri Pulogadung ke Kawasan Industri MM2100 Cibitung, seluruh kegiatan produksi shock

absorber dilaksanakan di Cibitung.

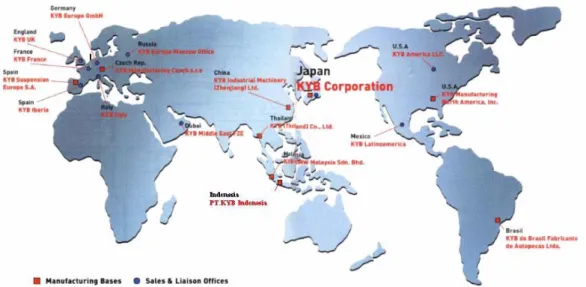

Dalam proses produksinya PT. Kayaba Indonesia didukung oleh management yang handal dan modern dengan sistim TQC (Total Quality Control)

dan QCC ( Quality Control Circle). Disamping itu pula terdapat dukungan yang kuat dari berbagai negara yang merupakan Kayaba group serta mitra usaha yang memiliki kapabilitas dan kredibilitas yang handal, berikut peta peruhaan Kayaba di dunia.

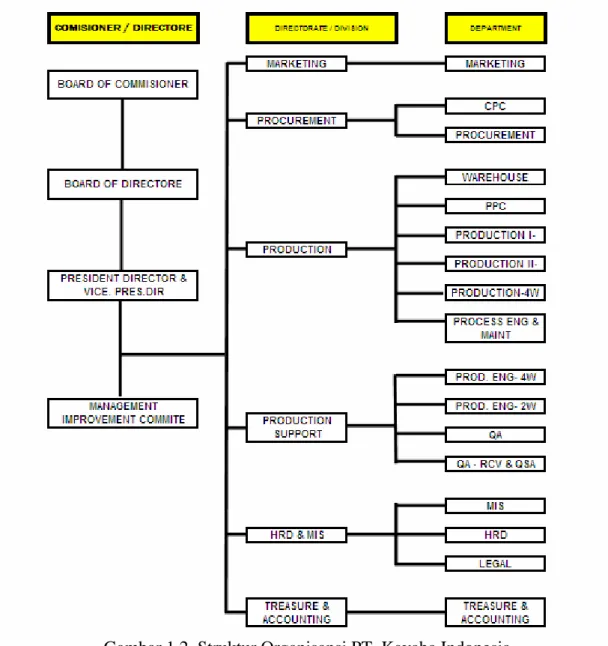

1.6.2 Struktur Organisasi

Bagan struktur organisasi PT. Kayaba Indonesia adalah sebagai berikut:

Gambar 1.2 Struktur Organisansi PT. Kayaba Indonesia

1.6.3 Produk

Terdapat beberapa tipe Shock Absorber yang diproduksi diantaranya Oil

Cushion Unit yang berfungsi sebagai peredam kejut bagian belakang untuk

kedaraan roda dua, Front Fork yang berfungsi sebagai peredam kejut bagian depan untuk kedaraan roda dua serta Shock Absorber itu sendiri, istilah ini sering

digunakan untuk peredam kejut pada kendaraan roda empat atau lebih, Strut yaitu peredam kejut yang digunakan pada bagian depan kendraan roda empat atau lebih, serta stay damper yang merupakan peredam yang sering dipasang pada pintu belakang mobil. Produk-produk tersebut dapat terlihat pada gambar berikut :