35

IV. HASIL DAN PEMBAHASAN

A. KARAKTERISTIK PATI NATIVE

1.

Karakteristik Fisik

Sifat bahan pangan berbentuk bubuk dapat digolongkan dalam dua tingkat yaitu bubuk sebagai partikel dan sebagai kesatuan (bulk). Sifat bulk ditentukan oleh karakteristik fisik dan kimia (komposisi kimia dan kadar air), geometri, ukuran, sifat permukaan partikel, dan sistem secara keseluruhan (Wirakartakusumah et al. 1992). Densitas kamba (bulk density) didefinisikan sebagai massa partikel yang menempati unit volume tertentu. Tabel 9 memperlihatkan bahwa maizena memiliki densitas kamba yang lebih kecil dibanding tapioka. Kandungan lemak dapat mempengaruhi nilai densitas kamba pada bahan pangan. Maizena diketahui memiliki kandungan lemak yang lebih tinggi daripada tapioka (Tabel 10). Lemak dapat membentuk lapisan hidrofobik pada permukaan sehingga terbentuk rongga di antara partikel bahan yang menyebabkannya menjadi kurang baur. Informasi tentang densitas kamba diperlukan terutama untuk kebutuhan ruang, baik dalam pengemasan, penyimpanan, maupun pengangkutan. Fennema (1996) menambahkan bahwa bahan pangan yang mempunyai densitas kamba besar akan memiliki area permukaan lebih luas sehingga lebih ekonomis.

Tabel 9. Analisis fisik pati native

Karakteristik Tapioka Maizena

Densitas kamba (g/ml) 0.56 ± 0.00 0.47 ± 0.00

Densitas padat (g/ml) 0.80 ± 0.00 0.63 ± 0.00

Bubuk bersifat compressible sehingga bubuk juga memiliki sifat lainnya yaitu densitas padat (compacted specify density). Adanya gaya tekan, massa partikel yang menempati volume yang sama akan lebih besar. Tapioka menunjukkan densitas padat lebih besar ketika dimampatkan (Tabel 9). Densitas padat berhubungan dengan kohesivitas suatu bahan. Semakin kohesif suatu bahan maka gaya tarik menarik antar partikel lebih tinggi terhadap berat partikel sehingga bahan memiliki kecenderungan untuk menggumpal dan memadat jika wadahnya bergoyang (Suriani 2008).

2. Karakteristik Kimia

Komposisi kimia pati tapioka dan maizena ditunjukkan pada Tabel 10. Kadar air memiliki peran penting pada karakteristik alir dan fungsi mekanis pati lainnya (Mboungeng et al. 2008). Kadar air kedua pati berada dalam range kadar air yang dipersyaratkan untuk produk kering dan pati lainnya. Kadar air berkaitan dengan kualitas daya tahan produk terhadap kerusakan masa simpan (Mboungeng et al. 2008).

Tapioka menunjukkan kadar abu yang lebih tinggi dari yang dilaporkan yaitu sebesar 0.11-0.23% (Gunaratne dan Hoover 2002); 0.51% (Mishra dan Rai 2006); dan 0.33% (Pangestuti 2010). Tingginya kadar abu menunjukkan tapioka yang terekstrak memiliki kemurnian yang rendah akibat proses ekstraksi yang kurang sempurna sehingga pati tersebut masih memiliki

36

pengotor yang cukup tinggi (Gunaratne dan Hoover 2002). Proses ekstraksi yang kurang sempurna dapat terlihat pula oleh tingginya kadar serat tapioka yang diperlihatkan pada Tabel 10. Rahman (2007) dan Mboungeng et al. (2008) mencatat bahwa ketidakmurnian pati dapat disebabkan oleh kadar serat dan bahan pengotor. Pada penelitian kali ini, keberadaan pengotor mungkin ada pada tapioka hal tersebt dapat dilihat dari kadar abu yang tinggi (Tabel 10) dan derajat putih yang lebih rendah dari standar (Lampiran 11, Tabel 4).

Tabel 10. Analisis kimia pati native

Karakteristik Tapioka Maizena

Air (%bb) 6.08 ± 0.05 11.57 ± 0.00 Abu (%bk) 0.92 ± 0.01 0.17 ± 0.00 Protein (%bk) 0.72 ± 0.00 0.62 ± 0.02 Lemak (%bk) 0.04 ± 0.01 0.44 ± 0.00 Karbohidrat (%bk) 92.25 ± 0.06 87.23 ± 0.03 Pati (%bk) 87.87 ± 0.00 70.92 ± 0.00 Amilosa (%bk) 28.51 ± 0.10 33.37 ± 0.00 Amilopektin (%bk) 59.36 ± 0.10 37.55 ± 0.39 Serat kasar (%bk) 1.15 ± 0.04 0.38 ± 0.00 pH 4.63 ± 0.01 6.69 ± 0.01

Tapioka dan maizena menunjukkan kadar protein yang cukup tinggi yaitu sebesar 0.72% dan 0.62% (Tabel 10). Tapioka memiliki kadar protein yang bervariasi yaitu 0.76% (Febriyanti dan Wirakartakusumah 1990); 0.51% (Mishra dan Rai. 2006); 0.15-0.34% (Mboungeng et al. 2008); dan 0.86% (Pangestuti 2010). Mishra dan Rai (2006) juga mencatat kadar protein maizena sebesar 1.21%. Kadar protein yang diperoleh pada penelitian ini merupakan protein kasar yang dianalisis dengan metode mikro-Kjehdahl. Kelemahan dari metode ini adalah metode ini tidak hanya mengukur nitrogen yang berasal dari komponen protein. tetapi juga komponen non-protein seperti enzim dan lain-lain (Kaletunç dan Breslauer 2003).

Tapioka mengandung kadar lemak yang rendah yaitu sebesar 0.04% (Tabel 10). Hal ini sesuai dengan pernyataan Moorthy (2004) bahwa tapioka mengandung lipid komplek sangat rendah < 0.1%. Beberapa penelitian lainnya juga mencatat kandungan lemak yang rendah pada tapioka yaitu 0.12% (Gunaratne dan Hoover 2002); 0.16-0.28% (Mboungeng et al. 2008); dan 0.26% (Pangestuti 2010). Sementara pada maizena. sebagaimana pati yang berasal dari pati serealia memiliki kadar lemak yang cukup tinggi yaitu sebesar 0.44% (Tabel 10). Kadar lemak yang cukup tinggi pada maizena juga telah dipublikasikan pada penelitian terdahulu yaitu sebesar 0.75% (Hoover dan Manuel 1996) dan 1.22% (Mishra dan Rai 2006). Komponen lemak pada pati berupa komplek amilosa-lipid dan bersama-sama dengan protein dapat membentuk lapisan hidrofobik pada permukaan granula sehingga berpengaruh terhadap pengembangan dan gelatinisasi pati (Tester et al. 2004).

Kadar pati tapioka yang diperoleh pada Tabel 10 lebih besar dari yang dilaporkan Pangestuti (2010) yaitu sebesar 86.90%. Perbedaan kadar pati yang diperoleh pada singkong varietas yang sama dapat disebabkan oleh perbedaan waktu panen. Radley (1976) yang disitasi Rahman (2007) menyatakan bahwa kandungan tapioka meningkat seiring dengan waktu

37

pemanenan umbi singkong. Selain itu. Radley (1976) yang diacu dalam Rahman (2007) mencatat bahwa waktu yang dibutuhkan umbi singkong untuk mencapai kematangan sangat tergantung pada iklim dan lokasi penanamannya.

Pati tersusun paling sedikit oleh tiga komponen utama yaitu amilosa. amilopektin. dan bahan antara seperti lipid dan protein (Greenwood 1976). Kandungan amilosa pada pati berperan penting mempengaruhi karakteristik fungsional pati itu sendiri. Oleh karena itu. kuantifikasi terhadap kandungan amilosa pada pati perlu dilakukan untuk mengetahui aplikasi pengolahan dan kualitas yang dihasilkan (Mboungeng et al. 2008). Kadar amilosa yang diperoleh pada tapioka dan maizena sebesar 28.51% dan 33.37% (Tabel 10). Kadar amilosa tapioka yang diperoleh relatif sama dengan yang dilaporkan Pangestuti (2010) untuk varietas yang sama yaitu 28.35%. Perbedaan kadar amilosa tapioka dapat disebabkan perbedaan umur tanaman (Hoseney 1998) dan/ atau perbedaan varietas (Hoseney 1998; Rahman 2007). Hal ini sebagaimana yang dikemukakan Mweta et al. (2008) yang meneliti kadar amilosa dari 10 varietas singkong yang bervariasi yaitu 16.96-28.25%. Kadar amilosa maizena yang diperoleh dari penelitian sebelumnya juga bervariasi dengan nilai 22.4-32.5% (Singh et al. 2003); 23.4% (Srichuwong et al. 2005); dan 25% (Robyt 2008). Kadar amilopektin diperoleh dari selisih kadar pati dengan amilosa. Rasio amilosa dan amilopektin bervariasi terhadap sumber pati (Tester et al. 2004).

Tapioka memiliki nilai pH yang lebih rendah dibanding maizena. Rendahnya nilai pH pada tapioka dapat disebabkan oleh kandungan bahan pengotor (Mishra dan Rai 2006; Mboungeng et al. 2008). Namun demikian. nilai pH tapioka masih berkisar pada standar menurut

The Tapioca Institute of America (TIA) yaitu 4.5-6.5. Nilai pH pada bahan pangan penting untuk

diperhatikan terutama untuk diaplikasikan pada produk, mengingat beberapa sifat fungsional pati dapat dipengaruhi oleh nilai pH. Winarno (1992) menyatakan bahwa pembentukan gel optimum terjadi pada pH 4-7, sehingga baik tapioka maupun maizena berada pada rentang pH untuk membentuk gel yang baik.

B. MODIFIKASI PATI DENGAN HEAT MOISTURE TREATMENT (HMT)

1. Penelitian Pendahuluan

Penelitian pendahuluan dilakukan untuk menentukan waktu pemanasan microwave menggunakan maizena yang kadar airnya diatur mencapai 25 %bb. Penelitian pendahuluan dilakukan untuk memperoleh kombinasi perlakuan modifikasi yang menghasilkan profil amilografi yang diinginkan yaitu viskositas puncak, breakdown, dan setback yang lebih rendah dari pati native-nya. Penelitian pendahuluan dilakukan dengan mode pemanasan low, medium

low, dan medium; serta waktu pemanasan dari 15 menit hingga 4 jam. Pati termodifikasi yang

dihasilkan lalu dianalisis profil amilografinya. Tabel 11 memperlihatkan hasil analisis amilografi dari beberapa perlakuan modifikasi HMT pada maizena yang diuji cobakan.

Pemilihan mode dan peningkatan waktu pemanasan terlihat mempengaruhi suhu pemanasan yang dihasilkan. Peningkatan suhu yang disebabkan peningkatan waktu ditunjukkan pada modifikasi HMT dengan mode pemanasan low. Suhu pemanasan pada modifikasi HMT dipantau secara periodik menggunakan termometer. Suhu yang tertulis pada Tabel 11 merupakan suhu yang tercatat pada akhir proses. Suhu yang tercatat mengindikasikan besarnya energi panas yang diterima pati selama modifikasi berlangsung. Pemilihan waktu modifikasi dilihat dari besarnya suhu proses yang tercatat.

38

Dari penelitian pendahuluan yang dilakukan. diperoleh perlakuan modifikasi dengan mode pemanasan low pada waktu pemanasan 2 dan 4 jam. Waktu modifikasi 2 dan 4 jam dipilih karena modifikasi HMT mampu meningkatkan suhu pasting dan menurunkan viskositas dibandingkan pati native-nya sehingga menunjukkan kestabilan pasta pati terhadap pemanasan dan pengadukan yang lebih baik. Sementara perlakuan lainnya cenderung menghasilkan profil amilografi pasta yang tidak terlalu berbeda. Beberapa perlakuan lainnya bahkan terlihat gosong akibat tingginya mode dan waktu pemanasan yang diterapkan saat modifikasi HMT.

Oleh karena itu. dalam modifikasi HMT selanjutnya dilakukan dengan kombinasi kadar air sebesar 20 dan 25% dengan waktu pemanasan 2 dan 4 jam pada mode pemanasan low. Akan tetapi. waktu modifikasi pada tapioka lalu diperpanjang menjadi 7 jam. Waktu pemanasan yang lebih panjang diterapkan mengingat studi yang dilakukan Lewandowicz et al. (1997) pada HMT tapioka dengan microwave dengan kadar air hingga 20-35% dan waktu modifikasi mencapai 2.5 jam belum menunjukkan penurunan viskositas yang signifikan serta kelarutan yang masih cukup

besar pada pemanasan mencapai 68oC. Waktu pemanasan yang lebih ekstrem dipilih untuk

mengetahui sensitivitas tapioka terhadap perlakuan modifikasi HMT pada karakteristik fungsional yang dihasilkan.

Tabel 11. Profil amilografi dari beberapa perlakuan uji coba modifikasi HMT

Perlakuan T proses (oC)* Parameter amilografi (cP)* mode: k.air (%) - waktu (menit) Tp (oC) PV HPV BV SV FV Maizena native - 73.70 4167 2081 2086 1831 3912 Low:25-30 57.5 73.25 4104 2139 1965 1896 4035 Low:25-60 70 74.90 3667 2065 1602 1768 3833 Low:25-90 72 74.50 3754 2107 1647 1813 3920 Low:25-120 76 74.50 3677 2003 1674 1671 3674 Low:25-240 78 74.45 3450 1629 1821 1765 3394 Medium low:25-30 80 73.25 4338 2268 2070 2422 4690

Medium low:25-60 - Tidak dianalisis, pati gosong pada menit ke 40

Medium:25-15 89 72.00 3506 1763 1743 2002 3765

Medium:25-30 - Tidak dianalisis,

pati gosong pada waktu lebih dari 15 menit *Suhu (T) proses dihitung pada akhir proses modifikasi HMT

**Keterangan: suhu pasting (Tp,. peak viscosity (PV), hot paste viscosity (HPV), breakdown viscosity (BV), setback

viscosity (SV), dan final viscosity (FV)

2. Modifikasi HMT dengan Kombinasi Kadar Air dan Waktu Terpilih

Pada persiapan sampel. pengaturan kadar air dilakukan dengan estimasi penambahan jumlah air menggunakan prinsip kesetimbangan massa. Proses penambahan kadar air dilakukan secara perlahan diikuti dengan pengadukan secara manual untuk mencegah penggumpalan pati akibat distribusi air yang tidak merata. Analisis kadar air dilakukan pada pati basah yang telah disetimbangkan selama semlam pada suhu refrigerator. Lampiran 4 A dan B menunjukkan hasil

39

analisis kadar air setelah dilakukan conditioning dalam refrigerator selama semalam. Rata-rata kadar air aktual yang diperoleh lebih rendah dari kadar air target (20% dan 25%) dengan rata-rata penurunan berkisar 1.75-2.8% pada tapioka dan 1.8-2.2% pada maizena. Hal ini disebabkan persiapan pati basah yang dilakukan pada wadah terbuka memungkinkan terjadinya penguapan sehingga kadar air sebenarnya lebih kecil dari kadar air target.

Pati basah selanjutnya ditempatkan pada wadah gelas tertutup khusus untuk microwave. Pada akhir proses modifikasi ditemukan beberapa gumpalan gel di sekeliling wadah pada pati HMT 25% dengan waktu pemanasan yang lebih lama yaitu 4 jam. Hal ini disebabkan adanya uap air yang terkondensasi di sekeliling wadah. Pemanasan dengan microwave menyebabkan adanya evaporasi uap air (Zondag 2003). Uap air yang terlepas dari bahan terperangkap pada dinding wadah gelas sehingga terkondensasi. Uap air yang terkondensasi dapat terimbibisi ke dalam granula terutama pada bagian pati yang berada di bawah penutup dan sekeliling permukaan wadah. Akibat adanya pemanasan granula yang terimbibisi uap air dapat tergelatinisasi dan membentuk gel basah yang jernih. Gel tersebut semakin banyak ditemukan seiring meningkatnya kadar air dan waktu pada perlakuan HMT. Adanya gel pada pemanasan pati menggunakan

microwave juga dilaporkan Goebel et al. (1984) yang mengungkapkan bahwa rasio penambahan

air yang lebih tinggi dan periode pemanasan yang lebih lama mengakibatkan pengembangan granula yang lebih tinggi pula.

Setelah proses modifikasi selesai. wadah gelas berisi pati termodifikasi didinginkan hingga mencapai suhu ruang. Gel basah yang ditemukan kemudian dipisahkan lalu pati

termodifikasi dikeringkan dengan oven pada suhu 50oC selama 1 jam. Pengeringan dilakukan

untuk memperoleh kadar air penyimpanan yang aman bagi pati termodifikasi HMT. Pengaruh pengeringan pada maizena HMT yang khususnya dilakukan pada perlakuan pendahuluan HMT ditampilkan pada Tabel 12. Setelah dikeringkan. pati kemudian ditumbuk untuk memperoleh pati yang halus.

Tabel 12. Pengaruh pengeringan pada perlakuan pendahuluan HMT

Perlakuan Kadar air (%)* Parameter amilografi (cP)** mode: k.air (%) - waktu (menit) Tp (oC) PV HPV BV SV FV Tanpa pengeringan Low:25-120 9.20 75.25 3557 2048 1509 1732 3780 Low:25-240 12.98 74.45 3528 1789 1739 1723 3512 Dengan pengeringan Low:25-120 5.64 74.50 3677 2003 1674 1671 3674 Low:25-240 5.91 74.45 3450 1629 1821 1765 3394

*Kadar air (%) yang tertulis merupakan kadar air yang digunakan pada pengukuran viskositas menggunakan RVA. **Keterangan: suhu pasting (Tp,. peak viscosity (PV), hot paste viscosity (HPV), breakdown viscosity (BV), setback

40

C. PENGARUH FAKTOR PROSES TERHADAP KARAKTERISTIK PATI

TERMODIFIKASI HMT

1. Profil Amilografi

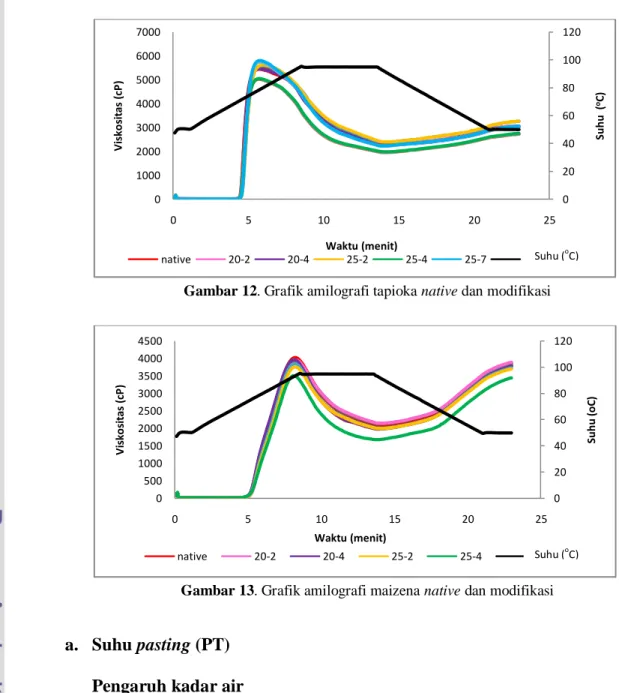

Perubahan yang dihasilkan oleh modifikasi HMT dapat dipengaruhi oleh sumber pati dan kondisi modifikasi yang diterapkan (Olayinka et al. 2008; Zavareze dan Dias 2010). Kurva amilografi pada pati native dan termodifikasi baik tapioka dan maizena disajikan pada Gambar 12 dan 13. Tabel 13 memaparkan perubahan karakteristik pasta pati termodifikasi tapioka dan maizena.

Gambar 12. Grafik amilografi tapioka native dan modifikasi

Gambar 13. Grafik amilografi maizena native dan modifikasi

a. Suhu pasting (PT)

Pengaruh kadar air

Perlakuan kadar air mempengaruhi perubahan pada suhu pasting (PT) kedua pati termodifikasi yang disajikan pada Tabel 13. Modifikasi HMT mendorong interaksi antara rantai

0 20 40 60 80 100 120 0 1000 2000 3000 4000 5000 6000 7000 0 5 10 15 20 25 Su h u ( oC) V is ko si ta s (c P ) Waktu (menit)

native 20-2 20-4 25-2 25-4 25-7 temperatur (oC)

0 20 40 60 80 100 120 0 500 1000 1500 2000 2500 3000 3500 4000 4500 0 5 10 15 20 25 Su h u (o C ) V is ko si ta s (c P ) Waktu (menit) native 20-2 20-4 25-2 25-4 Temp(C) Suhu (oC) Suhu (oC)

41

polimer amilosa dan amilopektin pada struktur granula yang menyebabkan peningkatan terhadap gaya tarik dan ikatan silang yang menghubungkan kedua rantai polimer tersebut. Peningkatan interaksi tersebut turut meningkatkan stabilitas interaksi molekul di dalam granula (Herawati 2009). Akibatnya, dibutuhkan suhu yang lebih tinggi untuk memutuskan ikatan tersebut (Zavareze dan Dias 2010).

Tabel 13. Karakteristik pasta pati native dan modifikasi Perlakuan

kadar air (%) - waktu (jam)

Karakteristik pasta RVA*

PT (oC) PV (cP) HPV (cP) BV (cP) FV (cP) SV (cP) Tapioka native 70.03 ± 0.04 5444 ± 61 2302 ± 89 3142 ± 28 3058 ± 60 756 ± 29 HMT 20-2 70.03 ± 0.04 5519 ± 25 2224 ± 52 3295 ± 27 3064 ± 14 841 ± 37 HMT 20-4 70.25 ± 0.28 5460 ± 92 2227 ± 5 3231 ± 83 3026 ± 28 800 ± 23 HMT 25-2 70.40 ± 0.00 5626 ± 51 2402 ± 20 3224 ± 31 3269 ± 9 867 ± 11 HMT 25-4 70.25 ± 0.28 5056 ± 36 1987 ± 49 3069 ± 13 2851 ± 168 770 ± 1 HMT 25-7 70.48 ± 0.04 5805 ± 76 2239 ± 21 3566 ± 55 3064 ± 32 825 ± 11 Maizena native 73.90 ± 0.28 4031 ± 24 2124 ± 74 1907 ± 49 3875 ± 72 1751 ± 1 HMT 20-2 74.48 ± 0.04 3962 ± 56 2154 ± 16 1808 ± 40 3898 ± 58 1745 ± 42 HMT 20-4 73.93 ± 0.32 3911 ± 85 1968 ± 46 1880 ± 99 3787 ± 13 1820 ± 59 HMT 25-2 74.30 ± 0.28 3766 ± 126 2003 ± 1 1764 ± 127 3707 ± 40 1700 ± 41 HMT 25-4 74.10 ± 0.07 3513 ± 89 1678 ± 69 1836 ± 21 3443 ± 69 1766 ± 1

*Keterangan: suhu pasting (Tp,. peak viscosity (PV), hot paste viscosity (HPV), breakdown viscosity (BV), setback viscosity (SV), dan final viscosity (FV)

Pengaruh waktu pemanasan

Peningkatan waktu pemanasan yang diterapkan mempengaruhi peningkatan suhu pasting pada tapioka (Tabel 13). Sementara peningkatan waktu pemanasan pada maizena termodifikasi tidak memberikan peningkatan yang serupa pada tapioka. Suhu pasting (PT) yang lebih tinggi diperoleh pada perlakuan waktu yang lebih singkat pada HMT maizena (Tabel 13). Pengaruh waktu pemanasan terhadap suhu pasting (PT) pati termodifikasi juga dipelajari oleh Lorlowhakarn dan Naivikul (2006) pada tepung beras. Lorlowhakarn dan Naivikul (2006) menemukan bahwa suhu pasting semakin meningkat dengan meningkatnya waktu pemanasan yang diterapkan.

b. Viskositas puncak (PV)

Pengaruh kadar air

Besarnya viskositas puncak (PV) pada pati termodifikasi berbeda-beda pada tiap pati termodifikasi. Kenaikan kadar air perlakuan HMT menyebabkan terjadinya penurunan viskositas puncak (PV) pada maizena (Tabel 13). Perubahan tersebut diakibatkan adanya pergerakan

42

molekul pada heliks ganda granula yang disertai adanya pengaturan penyusunan kembali yang keduanya dimobilisasi oleh molekul l air. Peningkatan kadar air tidak hanya mengakibatkan adanya mobilisasi pada molekul heliks ganda namun juga melibatkan adanya peningkatan interaksi pada molekul inter- dan intramolekuler granula dengan meningkatnya kekuatan ikatan hidrogen. Perubahan struktural granula akibat HMT seperti perubahan penyusunan heliks ganda berperan dalam penurunan daya kembang dan kelarutan granula (Olayinka et al. 2008). Hal ini dikarenakan karakteristik pemastaan pati berkaitan erat dengan daya kembang dan kelarutan granula ketika dipanaskan. Studi dilaporkan Hoover dan Manuel (1996) pada pati jagung mengungkapkan penurunan viskositas puncak tidak hanya dipengaruhi oleh peningkatan ikatan hidrogen pada interaksi inter- dan intramolekuler granula tetapi juga oleh adanya pembentukan amilosa-lipid selama HMT.

Lain halnya dengan tapioka termodifikasi HMT, kadar air memberikan pengaruh beragam pada viskositas puncak (PV) sebagaimana yang ditunjukkan pada Tabel 13. Peningkatan viskositas puncak akibat modifikasi HMT juga dilaporkan Hoover dan Vasanthan (1994) serta Anderson dan Guraya (2006) pada pati gandum dan beras. Peningkatan viskositas puncak pada pati termodifikasi disebabkan meningkatnya rigiditas granula yang menyebabkan granula menjadi lebih tahan terhadap pengadukan (Hoover dan Vasanthan 1994; Adebowale et al. 2005).

Pengaruh waktu pemanasan

Perlakuan waktu pemanasan yang lebih lama memberikan dampak semakin besar pula energi panas yang diterima granula pati akibat semakin besarnya peluang terjadinya gesekan molekul air. Energi panas yang semakin besar memungkinkan terjadinya degradasi termal pada susunan heliks ganda molekul amilopektin. Lu et al. (1996) menyatakan bahwa panas yang diberikan selama HMT menyebabkan molekul amilopektin terdegradasi. Adanya degradasi amilopektin ini diperlihatkan dengan adanya penurunan jumlah komponen berberat molekul tinggi yang mengindikasikan adanya degradasi termal terutama pada rantai linier bagian luar amilopektin. Peningkatan molekul berbobot rendah seperti amilosa menyebabkan daya kembang granula menjadi terhambat sehingga maizena termodifikasi HMT menunjukkan penurunan viskositas puncak (PV) secara bertahap dengan adanya peningkatan waktu pemanasan. Penurunan viskositas puncak akibat meningkatnya waktu pemanasan modifikasi HMT juga dilaporkan pada tepung beras (Lorlowhakarn dan Naivikul, 2006).

Tapioka memiliki sensitivitas yang berbeda yang disebabkan oleh perlakuan waktu pemanasan. Tabel 13 menunjukkan hampir semua perlakuan waktu pemanasan kecuali pada HMT 25% 4 jam memberikan viskositas puncak (PV) yang lebih tinggi dibanding native-nya. Sensitivitas pati termodifikasi yang beragam akibat perlakuan waktu pemanasan berbeda juga dikemukakan Collado dan Corke (1999). Dari studi yang diperoleh, Collado dan Corke (1999) mengemukakan bahwa perubahan viskositas puncak (PV) pati ubi jalar dipengaruhi waktu, pH, dan kandungan amilosa. Untuk pati dengan amilosa lebih rendah (15.2%), PV terendah dicapai pada modifikasi HMT selama 16 jam pada pH asal (pH 6.5-6.7). Sementara, untuk pati dengan amilosa lebih tinggi (28.5%), modifikasi HMT yang dilakukan pada pH asal tidak terdapat perbedaan nilai viskositas yang diperoleh pada waktu pemanasan 4-16 jam.

43

c. Viskositas breakdown (BV)

Pengaruh kadar air

Pengukuran viskositas breakdown (BV) bertujuan untuk mengetahui pengaruh perlakuan proses modifikasi HMT terhadap kestabilan pasta pati. Perlakuan peningkatan kadar air pada modifikasi HMT memberikan penurunan viskositas breakdown (BV). Viskositas breakdown (BV) yang terukur pada tapioka HMT masih cukup tinggi bila dibandingkan dengan native-nya (Tabel 13). Hal ini menunjukkan interaksi yang terbentuk akibat modifikasi HMT belum mampu menghasilkan tapioka termodifikasi yang cukup tahan terhadap perlakuan pemanasan. Karakteristik asal sumber pati seperti ukuran granula dan komposisi kimia seperti kandungan lemak dapat mempengaruhi karakteristik pasta pati. Ukuran granula yang besar seperti yang dimiliki oleh tapioka memiliki interaksi ikatan hidrogen molekul granula yang lebih lemah daripada pati dengan ukuran granuula yang lebih kecil seperti maizena (Kaletunç dan Breslauer 2003). Kandungan lemak pada maizena yang cukup tinggi menghalangi pembengkakan dan

pelepasan molekul granula (khususnya amilosa) saat pemanasan pada suhu tinggi (95oC) akibat

kuatnya ikatan antar molekul khususnya pada interaksi kompleks amilosa-lipid sehingga dibutuhkan suhu yang lebih tinggi untuk memutus ikatan tersebut.

Pengaruh waktu pemanasan

Perbedaan waktu pemanasan pada modifikasi HMT menyebabkan perbedaan orientasi susunan heliks ganda serta interaksi intra- dan intermolekul pada granula pati. Hal ini disebabkan perbedaan sensitivitas terhadap perlakuan HMT yang diterapkan baik yang disebabkan oleh sumber pati maupun pengaruh proses itu sendiri. Tabel 13 menunjukkan bahwa HMT 25% selama 4 jam baik pada tapioka dan maizena memiliki nilai breakdown (BV) terendah dibanding perlakuan lainnya. Perbedaan sensivitas perlakuan HMT terhadap penurunan breakdown juga dilaporkan Collado dan Corke (1999) pada pati kentang yang memiliki kandungan amilosa berbeda (15.2 dan 28.5%). Pengukuran breakdown (BV) terendah dengan pH asal (pH 6.5-6.7) dimiliki pada pati kentang (15.2% amilosa) dengan HMT selama 4 jam. Sementara pada pati ubi jalar dengan kandungan amilosa 28.5%, tidak diperoleh perbedaan nilai viskositas breakdown akibat adanya perlakuan waktu pemanasan pada modifikasi HMT.

d. Viskositas setback (SV)

Pengaruh kadar air

Perlakuan kadar air pada modifikasi HMT berdampak pada peningkatan setback (SV) pada tapioka (Tabel 13). Penemuan serupa juga dilaporkan Abraham (1993) pada tapioka dengan modifikasi HMT microwave. Lain halnya pada maizena, perlakuan HMT memberikan respon

setback (SV) yang beragam yang merupakan kombinasi pengaruh perlakuan kadar air dan waktu

yang diterapkan. Zavareze dan Dias (2010) menambahkan bahwa viskositas setback (SV) dipengaruhi oleh jumlah amilosa yang terlepas, ukuran granula, rigiditas, dan granula mengembang yang tidak terfragmentasi.

44

Pengaruh waktu pemanasan

Perlakuan waktu pemanasan memberikan respon nilai viskositas setback yang beragam pada tapioka HMT. Akan tetapi peningkatan setback terjadi pada maizena termodifikasi HMT akibat diterapkannya perlakuan waktu pemanasan yang semakin meningkat (Tabel 13). Stute et

al. (1992) menyatakan modifikasi hidrotermal seperti HMT dapat meningkatkan viskositas akhir

(FV) dan setback (SV) akibat meningkatnya rigiditas granula.

2. Profil Gelatinisasi

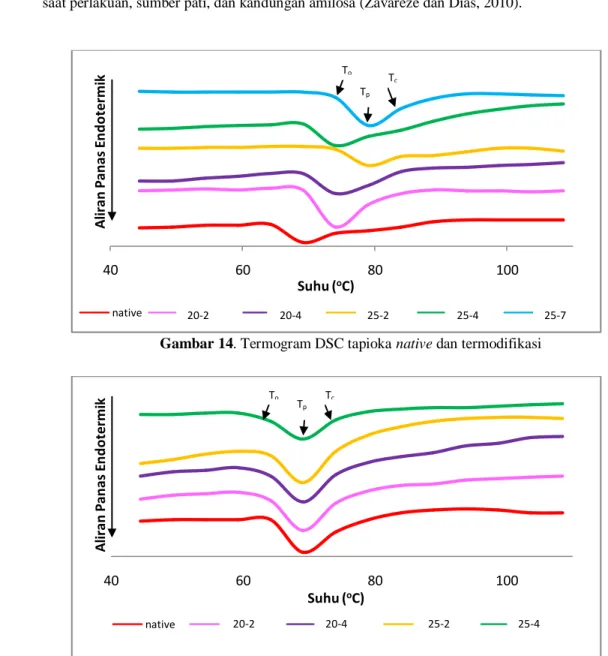

Termogram DSC pada pati native dan termodifikasi disajikan pada Gambar 14 dan 15.

Perubahan suhu gelatinisasi [awal (To), puncak (Tp), akhir (Tc)] dan entalpi gelatinisasi (∆H)

akibat pengaruh modifikasi HMT pada kedua pati dipaparkan pada Tabel 14. Secara garis besar, pengaruh HMT pada perubahan karakteristik termal gelatinisasi pati tergantung pada kadar air saat perlakuan, sumber pati, dan kandungan amilosa (Zavareze dan Dias, 2010).

Gambar 14. Termogram DSC tapioka native dan termodifikasi

Gambar 15. Termogram DSC maizena native dan termodifikasi

40 60 80 100 A lira n P an as E n d o te rmi k Suhu (oC)

native 20% 2 jam 20% 4 jam 25% 2 jam 25% 4 jam 25% 7 jam

40 60 80 100 A lira n P an as E n d o te rmi k Suhu (oC)

native 20% 2 jam 20% 4 jam 25% 2 jam 25% 4 jam

20-2 20-4 25-2 25-4 25-7 20-2 20-4 25-2 25-4 To Tp Tc To Tp Tc

45

Tabel 14. Profil gelatinisasi pati native dan termodifikasi Perlakuan kadar air (%) -waktu (jam) Perubahan suhu (oC)* ∆H (J/g)* To Tp Tc Tc - To Tapioka native 64,40 69,33 74,27 9,87 3,15 HMT 20-2 64,23 69,14 79,07 14,84 8,82 HMT 20-4 64,46 69,38 79,29 14,83 8,70 HMT 25-2 66,52 72,45 77,41 10,89 1,65 HMT 25-4 66,92 71,84 84,19 17,27 3,58 HMT 25-7 66,45 72,34 82,25 15,80 2,69 Maizena native 64,56 69,18 74,45 9,89 3,05 HMT 20-2 64,25 69,17 74,12 9,87 8,38 HMT 20-4 64,46 69,39 74,35 9,89 6,19 HMT 25-2 64,32 69,24 74,19 9,88 7,75 HMT 25-4 64,65 69,60 74,56 9,91 5,38

*Keterangan: suhu awal (To); puncak (Tp); akhir (Tc) gelatinisasi, dan entalpi gelatinisasi (∆H)

a. Suhu transisi gelatinisasi (T

o, T

p, dan T

c)

Pengaruh kadar air

Kedua pati termodifikasi HMT menunjukkan peningkatan suhu puncak gelatinisasi (Tp)

seiring dengan meningkatnya kadar air perlakuan (Tabel 14). Peningkatan suhu transisi

gelatinisasi (To, Tp, dan Tc) akibat modifikasi HMT juga dilaporkan Hoover dan Vasanthan

(1994), Hoover dan Manuel (1996), Gunaratne dan Hoover (2002), serta Vermeylen et al. (2006). Peningkatan kadar air turut meningkatkan pergerakan heliks ganda yang dapat menghancurkan dan/ atau mengubah orientasi kristalit (Gunaratne dan Hoover 2002). Tapioka menunjukkan kenaikan suhu gelatinisasi yang lebih besar pada kadar air 25% (Tabel 14) padahal studi difraksi sinar X pada Tabel 16 menunjukkan HMT menyebabkan kerusakan kristalit pati. HMT tidak saja mempengaruhi perubahan daerah kristalin tetapi juga pada daerah amorphous granula (Hoover dan Vasanthan 1994; Hoover dan Manuel 1996; Lim et al. 2001).

Suhu pelelehan kristalit (To, Tp, dan Tc) dikendalikan secara tidak langsung oleh daerah

amorphous. Peningkatan suhu gelatinisasi (Tp) pada pati termodifikasi menunjukkan meningkatnya interaksi molekul-molekul pada daerah amorphous (Hoover dan Vasanthan 1994). Peningkatan interaksi amilosa-amilosa (daerah amorphous) dan/ atau amilosa-amilopektin (daerah interkristalin) menyebabkan penurunan pengembangan granula sehingga memungkinkan menurunnya pengaruh destabilisasi daerah amorphous saat pelelehan kristalit. Hal ini mengakibatkan peningkatan stabilitas termal granula sehingga dibutuhkan suhu yang lebih tinggi untuk pelelehan kristalit pada pati termodifikasi (Gunaratne dan Hoover 2002). Komplek amilosa-lipid juga dilaporkan terbentuk pada pati serealia akibat pengaruh HMT (Hoover dan Manuel 1996). Adanya komplek tersebut juga dapat meningkatkan stabilitas termal pati.

Peningkatan suhu puncak gelatinisasi (Tp) akibat peningkatan kadar air perlakuan terlihat

lebih besar pada tapioka dibandingkan maizena (Tabel 14). Tingginya suhu gelatinisasi (Tp)

46

rantai heliks ganda yang menyusunnya, sehingga membutuhkan energi yang lebih tinggi untuk mendisosiasinya (Singh et al. 2003). Akan tetapi jika melihat data yang diperoleh difraktogram, tapioka mengalami penurunan kristalinitas relatif yang cukup besar akibat perlakuan HMT (Tabel 16). Namun suhu gelatinisasi sebagaimana yang dikemukakan Gunaratne dan Hoover (2002) tidak hanya bergantung pada struktur molekuler amilopektin (panjang rantai dan percabangan) tetapi juga struktur granula (rasio daerah kristalin-amorphous) dan komposisi pati (rasio amilosa-amilopektin, jumlah komplek lemak, dan rantai amilosa). Suhu puncak gelatinisasi (Tp) tapioka HMT yang lebih tinggi disebabkan oleh perbedaan panjang rantai amilosa. Tester et al. (2004) melaporkan bahwa derajat polimerisasi (DP) amilosa tapioka lebih tinggi dari maizena.

Pengaruh waktu pemanasan

Semakin lama waktu pemanasan yang dilakukan pada modifikasi HMT menyebabkan

suhu transisi gelatinisasi (To, Tp, dan Tc) mengalami peningkatan. Peningkatan suhu puncak

gelatinisasi tertinggi (Tp) juga dilaporkan pada pati ubi jalar (15.2 dan 28.5% amilosa) pada perlakuan HMT selama 8 jam (Collado dan Corke 1999). Peningkatan suhu gelatinisasi dipengaruhi interaksi amilosa (daerah amorphous) dengan segmen cabang rantai amilopektin (daerah kristalin). Perubahan yang terjadi dapat dipengaruhi oleh penyusunan kembali rantai pendek amilopektin yang difasilitasi energi panas dan air pada perlakuan modifikasi (Pukkahuta

et al. 2008). Semakin lama waktu pemanasan pemanasan yang diberikan akan mempengaruhi

pergerakan dan reorientasi helik ganda pada kristalin sehingga meningkatkan stabilitas termal pati (Hoover dan Vasanthan 1994).

Modifikasi HMT juga memperbesar selang suhu gelatinisasi (Tc-To) pada kedua pati

termodifikasi (Tabel 14). Pelebaran rentang suhu gelatinisasi (Tc-To) yang disebabkan modifikasi

HMT juga dilaporkan oleh Collado dan Corke (1999), Hoover dan Manuel (1996), Vermeylen et

al. (2006), dan Pukkkahuta et al. (2008). Lim et al. (2001) menyatakan bahwa pelebaran rentang

suhu gelatinisasi disebabkan adanya peningkatan suhu termal endoterm yang dipicu oleh perubahan daerah kristalin.Pelebaran rentang suhu gelatinisasi akibat HMT lebih terlihat pada

tapioka dibandingkan maizena (Tabel 14). Pelebaran rentang suhu gelatinisasi (Tc-To)

menunjukkan variasi yang lebih besar pada stabilisasi struktur kristalin (Chung et al. 2009). Perbedaan variasi pada penyusunan kristalin terlihat dengan terbacanya intensitas difraksi pada puncak kristal baru maupun penguatan intensitas pada kristal yang sudah ada (Lampiran 12). Perubahan yang terjadi pada susunan kristalin tersebut mendorong perubahan variasi stabilitas struktur kristalin terhadap panas.

b. Entalpi gelatinisasi (

∆H)

Pengaruh kadar air

Selain itu, modifikasi HMT juga mengubah entalpi gelatinisasi (∆H) pada pati (Tabel 14). Entalpi gelatinisasi (∆H) merupakan energi yang diperlukan untuk gelatinisasi. Cooke dan Gidley (1992) menambahkan bahwa ∆H menunjukkan hilangnya susunan heliks ganda. Hal ini disebabkan molekul air mempengaruhi pergerakan heliks ganda yang umumnya terdiri atas percabangan rantai amilopektin (Hoover dan Vasanthan 1994). Pergerakan heliks yang dimobilitasi oleh molekul air yang menguap (akibat penetrasi panas) mengakibatkan perusakan dan disorientasi penyusunan molekul pada kristalin (Gunaratne dan Hoover 2002). Peningkatan

47

disorientasi dan perusakan pada daerah kristalin menyebabkan penurunan total kristalinitas. Variasi ∆H menggambarkan perbedaan derajat kristalinitas (Srichuwong et al., 2005).

Pengaruh waktu pemanasan

Peningkatan perlakuan waktu pemanasan pada modifikasi HMT menyebabkan penetrasi panas semakin lama terjadi pada granula pati. Penetrasi panas menyebabkan peningkatan disorientasi susunan molekul dan kerusakan pada daerah kristalin yang disebabkan adanya pergerakan heliks ganda (Gunaratne dan Hoover 2002). Lamanya waktu pemanasan mempengaruhi pergerakan dan reorientasi penyusunan pada rantai heliks ganda (Hoover dan Vasanthan 1994). Walaupun demikian modifikasi HMT tidak hanya menginduksi perubahan pada daerah kristalin tetapi juga daerah amorphous pada granula pati (Lim et al., 2001).

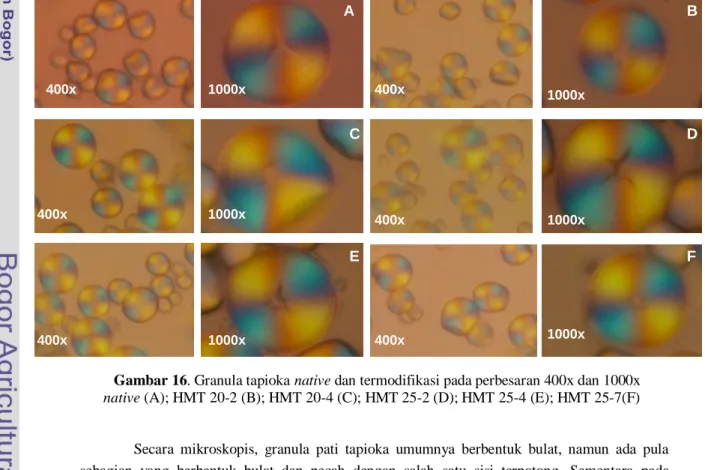

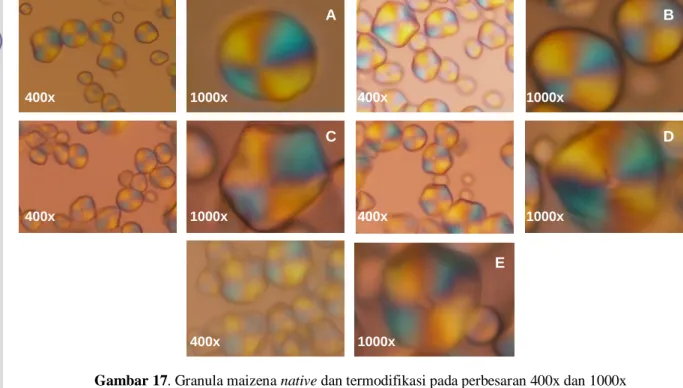

3. Bentuk Granula Pati

Mikroskop cahaya terpolarisasi (PLM) umumnya digunakan untuk melihat ukuran, bentuk, dan posisi hilum. Pada penelitian kali ini mikroskop polarisasi digunakan untuk melihat pengaruh modifikasi HMT pada granula tapioka dan maizena sehingga digunakan perbesaran berbeda yaitu 400 dan 1000 kali. Hasil pengamatan granula pati tapioka dan maizena dengan mikroskop cahaya terpolarisasi disajikan pada Gambar 16 dan 17.

Gambar 16. Granula tapioka native dan termodifikasi pada perbesaran 400x dan 1000x

native (A); HMT 20-2 (B); HMT 20-4 (C); HMT 25-2 (D); HMT 25-4 (E); HMT 25-7(F)

Secara mikroskopis, granula pati tapioka umumnya berbentuk bulat, namun ada pula sebagian yang berbentuk bulat dan pecah dengan salah satu sisi terpotong. Sementara pada granula pati maizena berbentuk polihedral dan melingkar. Selain itu, pada kedua pati juga dapat

400x 400x 400x 400x 400x 400x 1000x 1000x 1000x 1000x 1000x 1000x A B C D E F L

48

diamati hilum yang merupakan titik pertumbuhan asal dari granula terletak di tengah-tengah (sentris) dengan bentuk titik atau 1-4 garis pendek yang salah satu ujungnya bertemu sebagaimana yang dilaporkan oleh Febriyanti dan Wirakartakusumah (1990) serta Mishra dan Rai (2006). Pada kondisi alaminya (tanpa modifikasi), tapioka (Gambar 16A) dan maizena (Gambar 17A) menunjukkan pola maltose cross (pola silang), pola ini dikenal dengan sifat birefringence.

Gambar 17. Granula maizena native dan termodifikasi pada perbesaran 400x dan 1000x

native (A); HMT 20-2 (B); HMT 20-4 (C); HMT 25-2 (D); HMT 25-4 (E)

Pengaruh kadar air

Peningkatan kadar air hingga 25% pada perlakuan HMT menyebabkan terjadinya perubahan sifat birefringence pada granula tapioka dan maizena (Gambar 16 dan 17). Granula kedua pati tersebut kehilangan birefringence yang ditunjukkan adanya lubang pada pusat granula (hilum) namun intensitas birefringence di sekitar pusat granula tidak berubah. Hal tersebut menunjukkan granula pati masih terjaga integritasnya. Hilangnya birefringence pada pusat granula disebabkan pusat granula pati merupakan daerah amorphous (Eliasson, 2004). Daerah

amorphous memiliki susunan molekul pada daerah tersebut lebih renggang sehingga lebih mudah

diberubah selama HMT (Eliasson 2004; Chung et al. 2009). Hilangnya sifat birefringence granula pati termodifikasi dipengaruhi oleh kadar air. Peningkatan kadar air modifikasi HMT hingga 25% terlihat mengakibatkan hilangnya sifat birefringence granula dengan terlihatnya lubang pada pusat granula (Gambar 16F, 17D, dan 17E). Hilangnya sifat birefringence dan terbentuknya lubang pada pusat granula akibat modifikasi HMT juga dilaporkan Vermeylen et al. (2006), Lu dan Yang (2006), serta Chung et al. (2009).

Pergerakan helik ganda selama modifikasi HMT yang dipicu pergerakan molekul air tervaporasi dapat mengakibatkan kerusakan pada kristalit dan/ atau orientasi kristalin (Gunaratne dan Hoover, 2002). Pergerakan molekul pada granula dapat mengubah orientasi kristalin dan meningkatkan derajat ketidakteraturan molekul pada daerah kristalin sehingga birefringence pati

400x 400x 400x 400x 400x 1000x 1000x 1000x 1000x 1000x L A B C D E

49

menjadi melemah. Terbatasnya jumlah air pada pati tapioka dan maizena menyebabkan interaksi hidrogen yang terbentuk antara air dengan molekul amilosa dan amilopektin juga terbatas sehingga tidak menyebabkan gelatinisasi. Lu dan Yang (2006) mempelajari pengaruh kadar air pada sifat birefringence tapioka termodifikasi HMT. Studi tersebut mengungkapkan hubungan peningkatan kadar air dengan hilangnya sifat birefringence pada granula birefringence termodifikasi HMT.

Pengaruh waktu pemanasan

Penetrasi panas menyebabkan peningkatan derajat ketidakterarturan sehingga meningkatkan molekul pati yang terpisah serta penurunan sifat kristal (Hoseney 1998). Hal ini mengingat bahwa intensitas birefringence pati sangat tergantung dari derajat dan orientasi kristal. Semakin lama waktu pemanasan yang diterapkan, semakin besar pula energi panas yang diterima sehingga sifat birefringence granula semakin melemah.

Granula maizena HMT mulai terlihat kehilangan sifat birefringence pada waktu yang lebih singkat yaitu 2 jam (Gambar 17D). Hal ini sangat berbeda pada tapioka yang membutuhkan waktu yang lebih lama (7 jam) sehingga granula mulai terlihat kehilangan sifat

birefringence (Gambar 16F). Perbedaan kandungan amilosa dapat menyebabkan perbedaan

kerentanan granula kedua pati mulai terlihat kehilangan birefringencenya. Hal ini mengingat pusat granula pati yang merupakan daerah amorphous yang memiliki penyusunan molekul yang lebih renggang sehingga interaksi antar molekulnya lebih mudah berubah akibat HMT (Eliasson 2004; Herawati 2009). Molekul amilosa menyusun sebagian besar daerah amorphous. Perbedaan derajat penyusunan granula mempengaruhi sifat birefringence dan kristalinitas. Kristalinitas relatif yang lebih tinggi pada tapioka (Tabel 16) menunjukkan derajat organisasi molekul pada tapioka lebih tinggi dibandingkan maizena. Hal ini menyebabkan tapioka membutuhkan waktu pemanasan yang lebih lama untuk mengubah keteraturan dan orientasi penyusunan molekul.

D. EVALUASI PENGARUH FAKTOR PROSES DAN PENENTUAN

KONDISI HMT TERPILIH

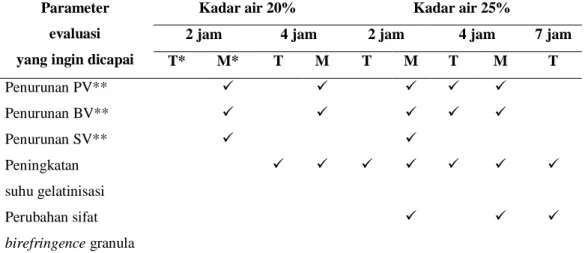

Kondisi HMT terpilih ditentukan dengan mengevaluasi faktor proses yang diterapkan yaitu kadar air dan waktu pemanasan. Faktor-faktor tersebut dianalisis pengaruhnya terhadap pati HMT yang dihasilkan melalui analisis amilografi pasta, gelatinisasi, dan bentuk granula. Dari hasil analisis tersebut diketahui bahwa interaksi kedua faktor yaitu kadar air dan waktu pemanasan menghasilkan profil pati termodifikasi dengan beragam karakter. Tabel 15 menjelaskan proses evaluasi faktor proses yang diperlukan untuk menentukan kondisi HMT terpilih. Secara garis besar, peningkatan kadar air memiliki peran penting untuk mengubah karakteristik pati termodifikasi yang dihasilkan (Tabel 15). Pengaturan kadar air HMT hingga 25% mampu memberikan pati termodifikasi HMT dengan suhu gelatinisasi yang lebih tinggi dan stabilitas termal yang lebih baik terhadap pengaruh pemanasan dan pengadukan.

Zylema et al. (1985) mengungkapkan kadar air berperan penting pada pendistribusian panas microwave ke bahan. Energi panas dihasilkan dari gesekan molekul bipolar seperti air yang dipicu gelombang elektron yang dipancarkan microwave. Semakin tinggi kadar air yang terkandung pada sampel maka semakin tinggi pula peluang gesekan antar molekul air yang kemudian menghasilkan panas. Adebowale et al. (2005) menyatakan bahwa perubahan karakteristik fisikokimia dan fungsional tergantung pada pengaturan kadar air modifikasi. Kadar

50

air dan energi panas dalam jumlah tertentu diperlukan untuk meningkatkan pergerakan rantai molekul dan mendistorsi ikatan antar molekul pada granula saat modifikasi berlangsung (Lu dan Yang 2006) namun granula tetap terjaga integritasnya. Dengan perlakuan kadar air terbatas (<35%), modifikasi HMT dapat menyebabkan adanya pengaturan kembali molekul amilosa dan amilopektin di dalam granula yang berimplikasi pada terjadinya perubahan sifat fisik dan kimia pati (Herawati 2009).

Tabel 15. Evaluasi pengaruh faktor proses untuk menentukan kondisi HMT terpilih Parameter

evaluasi yang ingin dicapai

Kadar air 20% Kadar air 25%

2 jam 4 jam 2 jam 4 jam 7 jam

T* M* T M T M T M T Penurunan PV** Penurunan BV** Penurunan SV** Peningkatan suhu gelatinisasi Perubahan sifat birefringence granula

* Keterangan: Tapioka (T) dan maizena (M)

**Keterangan: Peak viscosity (PV), breakdown viscosity (BV), dan setback viscosity (SV)

Studi yang dilakukan Lewandowicz et al. (1997) menyatakan modifikasi dengan

microwave mengubah karakteristik fisikokimia pada pati kentang dan singkong serta adanya

korelasi kuat antara kadar air dan besarnya perubahan pada pati teriradiasi. Iradiasi microwave pada pati umbi-umbian pada kadar air terbatas (<35%) menyebabkan peningkatan suhu pasting, penurunan kelarutan, dan perubahan struktur kristalin. Perubahan yang terjadi semakin meningkat seiring dengan peningkatan kadar air perlakuan. Vermeylen et al. (2006) menambahkan pati termodifikasi HMT pada kadar air dan suhu yang lebih tinggi mempunyai suhu gelatinisasi lebih tinggi, rentang suhu gelatinisasi lebih lebar, dan entalpi (∆H) lebih rendah dibandingkan pati HMT dengan kadar air dan suhu yang lebih rendah. Pati termodifikasi HMT dengan kadar air 25% kemudian dianalisis kembali untuk mengetahui karakteristik fungsional pati yang dihasilkan.

E. KARAKTERISTIK FUNGSIONAL PATI DENGAN KONDISI

HMT TERPILIH

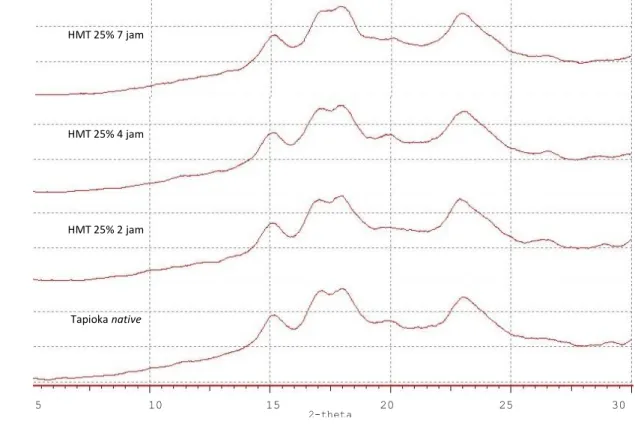

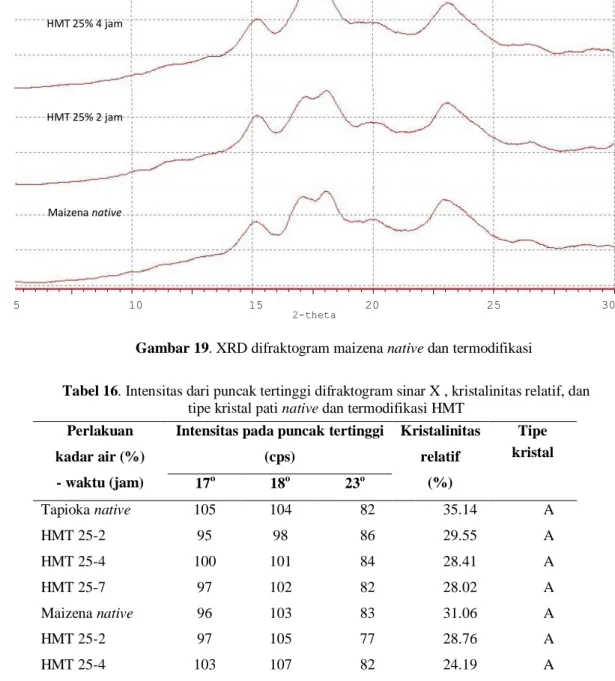

1. Profil Kristalin

Hasil analisis profil kristalin dengan difraksi sinar X dapat menjelaskan hasil yang diperoleh pada analisis DSC. Difraktogram siar X pada tapioka dan maizena disajikan pada Gambar 18 dan 19. Perubahan intensitas, kristalinitas relatif, dan pola kristal pati termodifikasi dipaparkan pada Tabel 16. Kristalinitas tapioka native pada Tabel 16 lebih tinggi dibanding maizena. Kadar amilopektin tapioka yang lebih tinggi dari maizena (Tabel 10) menyebabkan tapioka memiliki kristalinitas yang lebih tinggi. Amilopektin merupakan komponen utama

51

penyusun daerah kristalin granula (Hoover dan Manuel, 1996). Kristalinitas merupakan fungsi dari heliks ganda yang terbentuk dari rantai cabang amilopektin (Hoover, 2001). Perbedaan kadar amilopektin pada pati akan memiliki kristalinitas berbeda seperti yang dilaporkan Cheetam dan Tao (1998), Gunaratne dan Hoover (2002), serta Zavareze et al. (2010).

Penurunan intensitas difraksi sinar X kristal akibat modifikasi HMT ditemukan pada tapioka (Tabel 16). Penurunan intensitas pada puncak difraktogram pati HMT dilaporkan pada pati kentang dan yam (Hoover dan Vasanthan 1994). Penurunan intensitas tersebut menunjukkan hilangnya susunan kristalin akibat kerusakan ikatan hidrogen yang menghubungkan heliks ganda. Meningkatnya waktu pemanasan mendorong pergerakan dan reorientasi heliks ganda yang dipicu oleh tingginya kadar air yang diterapkan. Pergerakan heliks ganda disertai disorientasi susunan heliks menyebabkan menurunnya keteraturan pada penyusunan pararel kristalin sehingga intensitas difraktogram kristal tapioka setelah HMT menjadi lebih rendah (Tabel 16) (Hoover dan Vasanthan 1994).

Berbeda halnya dengan tapioka, setelah HMT maizena menunjukkan peningkatan intensitas pada beberapa puncak difraktogram (Tabel 16). Peningkatan intensitas tersebut juga dilaporkan Hoover dan Vasanthan (1994) pada pati gandum serta Zavareze et al. (2010) pada pati beras. Hal ini disebabkan adanya penetrasi panas dan peningkatan kadar air yang menyebabkan perubahan heliks ganda sehingga penyusunannya pada kristalin menjadi lebih rapat dan teratur (akibat meningkatnya ikatan hidrogen pada hubungan antar heliks). Pergerakan heliks selama modifikasi dapat merusak kristalit pati sehingga terjadi penurunan kristalinitas (Gunaratne dan Hoover 2002).

Gambar 18. XRD difraktogram tapioka native dan termodifikasi

5 10 15 20 25 30 2-theta HMT 25% 7 jam HMT 25% 4 jam HMT 25% 2 jam Tapioka native

52

Gambar 19. XRD difraktogram maizena native dan termodifikasi

Tabel 16. Intensitas dari puncak tertinggi difraktogram sinar X , kristalinitas relatif, dan tipe kristal pati native dan termodifikasi HMT

Perlakuan kadar air (%) - waktu (jam)

Intensitas pada puncak tertinggi (cps) Kristalinitas relatif (%) Tipe kristal 17o 18o 23o Tapioka native 105 104 82 35.14 A HMT 25-2 95 98 86 29.55 A HMT 25-4 100 101 84 28.41 A HMT 25-7 97 102 82 28.02 A Maizena native 96 103 83 31.06 A HMT 25-2 97 105 77 28.76 A HMT 25-4 103 107 82 24.19 A

Penurunan intensitas kristalin pada pati termodifikasi disebabkan adanya penurunan kristalinitas atau peningkatan daerah amorphous pada lamella semi-kristalin. HMT mempengaruhi perubahan pada pola difraksi pati yang dipengaruhi oleh dehidrasi (evaporasi molekul air) yang kemudian memicu pergerakan pasangan heliks ganda ke dalam saluran pusat. Pergerakan selama HMT ini dapat mengakibatkan kerusakan pada kristalit pati dan atau orientasi kristal (Gunaratne dan Hoover 2002). Lu et al. (1996) mempelajari gel kromatografi fraksinasi pati beras dan menemukan bahwa proses HMT menimbulkan degradasi amilopektin sehingga menurunkan jumlah molekul besar (amilopektin) dan meningkatkan jumlah molekul kecil (amilosa). Cheetam dan Tao (1998) menambahkan adanya korelasi pada penurunan kristalinitas pati dengan peningkatan kandungan amilosa. Penurunan kristalinitas akibat HMT juga ditemukan pada pati kentang (Vermeylen et al. 2006), singkong, dan garut (Gunaratne dan Hoover 2002).

Tapioka dan maizena native menunjukkan kristal tipe A (Gambar 18 dan 19, Tabel 16). Hal serupa juga diungkapkan pada studi sebelumnya oleh Cheetam dan Tao (1998), Gunaratne

5 10 15 20 25 30

2-theta HMT 25% 4 jam

HMT 25% 2 jam

53

dan Hoover (2002) serta Srichuwong et al. (2005). Kedua pati menunjukkan intensitas refleksi

sinar X tertinggi pada 17o, 18o, dan 23o pada sudut pemantauan 2-theta (2θ). Modifikasi HMT

ternyata tidak mengubah tipe kristal pada kedua pati (Gambar 18 dan 19, Tabel 16). Hal serupa juga ditemukan pada pati tapioka, taro, cocoyam (Gunaratne dan Hoover 2002), gandum, maizena, dan waxy maize (Lewandowicz et al. 2000).

Sebagaimana yang terlihat dari hasil difraksi sinar X, tapioka mengalami penurunan intensitas kristalit (Tabel 16). Namun stabilitas kristalin tidak menjadi hanya satu-satunya faktor

yang mempengaruhi peningkatan perubahan suhu gelatinisasi. Peningkatan suhu gelatinisasi (To,

Tp, dan Tc) merefleksikan peningkatan interaksi serta asosiasi molekul pada daerah amorphous

granula (Hoover dan Vasanthan 1994). Peningkatan suhu gelatinisasi yang lebih besar pada tapioka disebabkan tapioka memiliki derajat polimerisasi (DP) amilosa yang lebih besar dari maizena (Tester et al., 2004). Demikian pula pada peningkatan suhu gelatinisasi pada maizena termodifikasi HMT menunjukkan penurunan destabilisasi pada daerah amorphous saat pelelehan kristal pati selama gelatinisasi. Perubahan ini disebabkan adanya kecenderungan interaksi antara amilosa (pada daerah amorphous) dan/ atau antara amilopektin dan segmen cabang amilopektin (pada daerah interkristalin) dibanding peningkatan stabilitas kristalin (Hoover dan Vasanthan 1994). Peningkatan intensitas kristal pada maizena (Tabel 16) juga menunjukkan peningkatan penyusunan kristalin yang berpengaruh pada peningkatan entalpi gelatinisasi (∆H) (Hoover dan Vasanthan 1994).

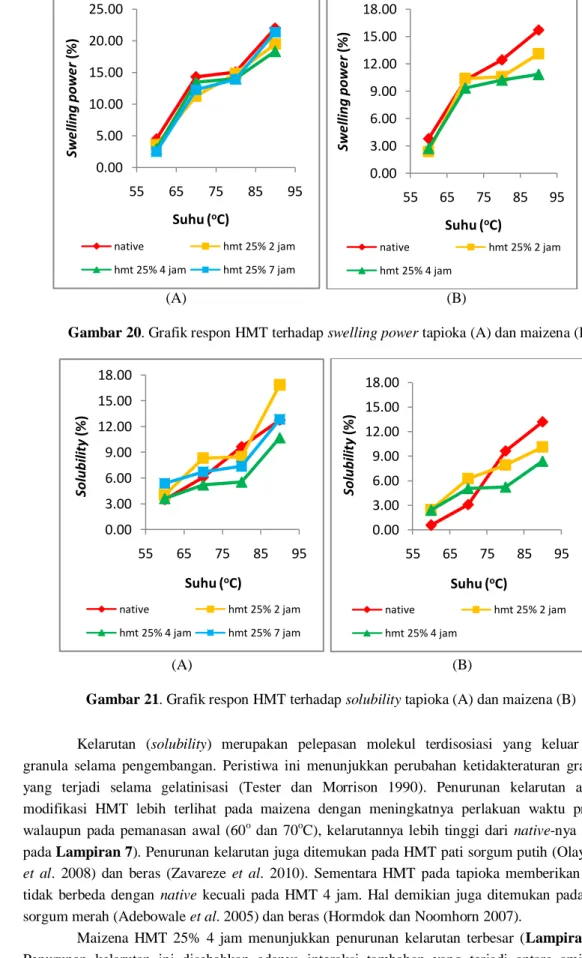

2. Profil Daya Kembang (Swelling Power) dan Kelarutan (Solubility)

Pengaruh modifikasi HMT terhadap daya kembang (swelling power) granula pati termodifikasi disajikan pada Gambar 20. Daya kembang granula baik pati native dan termodifikasi meningkat dengan adanya peningkatan suhu pemanasan. Menurut Moorthy (2004) faktor-faktor seperti rasio amilosa-amilopektin, panjang rantai, distribusi bobot molekul, derajat percabangan, dan konformasi menentukan daya kembang dan kelarutan pati. Grafik pada Gambar 20B menunjukkan maizena lebih mudah dipengaruhi modifikasi HMT dalam menurunkan daya kembang granula. Penurunan daya kembang akibat pengaruh HMT dapat diakibatkan oleh: (1) perubahan penyusunan kristalit pati (Tabel 16); (2) interaksi antara amilosa-amilosa dan/ atau amilosa-amilosa-amilopektin di daerah amorphous; (3) interaksi amilosa-amilosa-lipid (Hoover dan Vasanthan 1994). Daya kembang granula terendah akibat pengaruh HMT pada perlakuan HMT maizena 25% 4 jam.

Gambar 20A (data pada Lampiran 6) memperlihatkan tapioka termodifikasi HMT memiliki daya kembang yang tidak berbeda dengan native-nya. Hal ini disebabkan interaksi molekuler yang terbentuk akibat HMT tidak terlalu kuat. Sehingga ketika suhu pemanasan meningkat, air masih dapat dengan mudah menghidrasi granula dan menyebabkan granula mengembang. Daya kembang tapioka HMT terendah dimiliki oleh HMT 25% 4 jam. Penurunan daya kembang granula akibat HMT dilaporkan pada pati sorgum merah (Adebowale et al. 2005), kentang, singkong (Gunaratne dan Hoover 2002), dan maizena (Hoover dan Manuel 1996; Chung

et al. 2009). Penurunan daya kembang granula akibat HMT berhubungan dengan peningkatan

suhu pasting (PT) (Tabel 13) yang disebabkan oleh penyusunan kembali molekul pada granula, pembentukan komplek amilosa-lipid, degradasi molekul amilopektin, peningkatan interaksi antara rantai amilosa, dan perubahan interaksi antara matriks amorphous dan kristalit (Adebowale

54

(A) (B)

Gambar 20. Grafik respon HMT terhadap swelling power tapioka (A) dan maizena (B)

(A) (B)

Gambar 21. Grafik respon HMT terhadap solubility tapioka (A) dan maizena (B)

Kelarutan (solubility) merupakan pelepasan molekul terdisosiasi yang keluar dari granula selama pengembangan. Peristiwa ini menunjukkan perubahan ketidakteraturan granula yang terjadi selama gelatinisasi (Tester dan Morrison 1990). Penurunan kelarutan akibat modifikasi HMT lebih terlihat pada maizena dengan meningkatnya perlakuan waktu proses

walaupun pada pemanasan awal (60o dan 70oC), kelarutannya lebih tinggi dari native-nya (data

pada Lampiran 7). Penurunan kelarutan juga ditemukan pada HMT pati sorgum putih (Olayinka

et al. 2008) dan beras (Zavareze et al. 2010). Sementara HMT pada tapioka memberikan pola

tidak berbeda dengan native kecuali pada HMT 4 jam. Hal demikian juga ditemukan pada pati sorgum merah (Adebowale et al. 2005) dan beras (Hormdok dan Noomhorn 2007).

Maizena HMT 25% 4 jam menunjukkan penurunan kelarutan terbesar (Lampiran 7). Penurunan kelarutan ini disebabkan adanya interaksi tambahan yang terjadi antara amilosa-amilosa dan amilosa-amilosa-amilopektin selama HMT yang juga berpengaruh terhadap penurunan daya

0.00 5.00 10.00 15.00 20.00 25.00 55 65 75 85 95 Sw el lin g p o w er (% ) Suhu (oC) native hmt 25% 2 jam hmt 25% 4 jam hmt 25% 7 jam 0.00 3.00 6.00 9.00 12.00 15.00 18.00 55 65 75 85 95 Sw e lli ng pow e r (% ) Suhu (oC) native hmt 25% 2 jam hmt 25% 4 jam 0.00 3.00 6.00 9.00 12.00 15.00 18.00 55 65 75 85 95 So lu b ili ty (% ) Suhu (oC) native hmt 25% 2 jam hmt 25% 4 jam hmt 25% 7 jam 0.00 3.00 6.00 9.00 12.00 15.00 18.00 55 65 75 85 95 So lu b ili ty (% ) Suhu (oC) native hmt 25% 2 jam hmt 25% 4 jam

55

kembang granula (Hoover dan Vasanthan 1994; Olayinka et al. 2008). Olayinka et al. (2008) menambahkan adanya sejumlah komplek amilosa-lipid juga berperan dalam penurunan daya kembang dan kelarutan.

Dari hasil penelitian yang diperoleh terlihat modifikasi HMT dengan microwave terlihat lebih rentan terjadi pada maizena yang memiliki amilosa lebih besar. Pengaruh kandungan amilosa terhadap pengaruh modifikasi HMT dengan teknik microwave juga diungkapkan oleh Lewandowicz et al. (1997; 2000) pada pati kentang, tapioka, dan serealia. Amilosa merupakan molekul pati yang menyusun sebagian besar daerah amorphous. Daerah ini lebih rentan terhadap imbibisi air dan penetrasi panas akibat susunan molekulnya yang renggang. Pergerakan molekul air dan penetrasi panas menyebabkan asosiasi amilosa atau kristalisasi dengan sebagian amilopektin. Hal tersebut terlihat dengan adanya penurunan daya kembang dan kelarutan yang menyebabkan perubahan karakteristik pemastaan dan gelatinisasi pati termodifikasi (Donovan et

al. 1983).

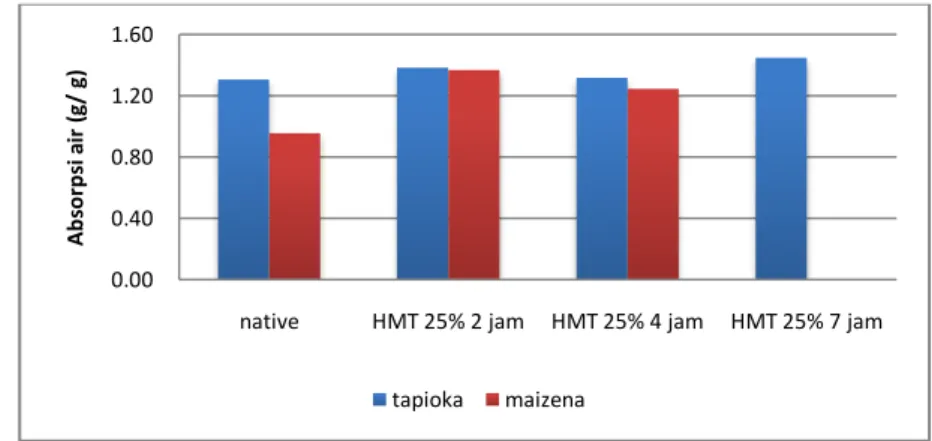

3. Profil Absorpsi Air dan Minyak

Pengaruh modifikasi HMT terhadap absorpsi air dan minyak pati termodifikasi disajikan pada Gambar 22 dan 23. Modifikasi HMT memberikan pengaruh kenaikan absorpsi air pada pati termodifikasi (data pada Lampiran 8). Besarnya kenaikan tergantung dari waktu pemanasan yang diterapkan. Peningkatan absorpsi air akibat HMT juga dilaporkan pada pati sorgum (Adebowale et al. 2005; Olayinka et al. 2008).

Gambar 22. Diagram absorpsi air pada pati native dan termodifikasi

Peningkatan absorpsi air pada pati termodifikasi HMT disebabkan oleh meningkatnya kecenderungan hidrofilik (Adebowale et al. 2005; Olayinka et al. 2008). Peningkatan tersebut terlihat dipicu dengan meningkatnya waktu perlakuan (Gambar 22, Lampiran 8). Menurut Kaletunç dan Breslauer (2003), daerah amorphous lebih muda dimasuki oleh air karena strukturnya tidak beraturan. Dengan kata lain, daya absorpsi air dipengaruhi kadar amilosa. Lu et

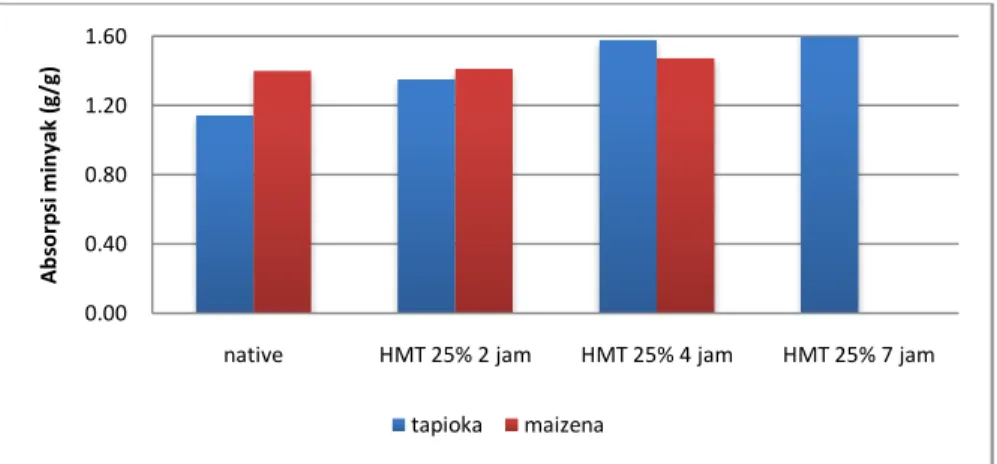

al. (1996) menyatakan bahwa HMT dapat menyebabkan degradasi molekul amilopektin dan

meningkatkan molekul amilosa. Peningkatan amilosa dapat membantu penyerapan air yang lebih banyak. Modifikasi HMT memberikan pengaruh terhadap peningkatan absorpsi minyak pada pati termodifikasi baik pada tapioka maupun maizena (Gambar 23). Peningkatan absorpsi minyak akibat HMT dilaporkan pada pati sorgum putih (Olayinka et al. 2008) dan singkong (Abraham 1993). Abraham (1993) menyatakan bahwa peningkatan absorpsi minyak pada pati termodifikasi

0.00 0.40 0.80 1.20 1.60

native HMT 25% 2 jam HMT 25% 4 jam HMT 25% 7 jam

Ab so rp si a ir ( g/ g ) tapioka maizena

56

disebabkan adanya lapisan dengan kecenderungan lipofilik yang menyelimuti granula pati terbentuk akibat HMT.

Gambar 23. Diagram absorpsi minyak pada pati native dan termodifikasi

4. Profil Freeze-thaw Stability

Hoover dan Manuel (1996) menyatakan bahwa freeze-thaw stability adalah kemampuan pasta pati menjaga integritasnya ketika dikenakan siklus termal berulang dengan penyimpanan suhu ruang dan beku. Retrogradasi diekspresikan sebagai volume air yang terpisah akibat pengerutan gel. Air yang keluar merupakan hasil dari asosiasi ikatan hidrogen inter- dan intramolekuler amilosa selama penyimpanan pada suhu beku. Karakteristik fungsional ini sangat penting terutama untuk formulasi produk yang menggunakan penyimpanan beku maupun refrgerasi (Mweta et al. 2008). Pengaruh modifikasi HMT terhadap freeze-thaw stability pada tapioka dan maizena disajikan pada Gambar 24 dan 25. Tapioka HMT 25% 7 jam memiliki nilai persentase sineresis terendah dibandingkan perlakuan modifikasi lainnya.

Freeze-thaw stability dilakukan sebanyak empat siklus. Baik tapioka maupun maizena

menunjukkan pola yang sama yaitu freeze-thaw meningkat secara perlahan dari siklus pertama dan kemudian menurun pada siklus dua (tapioka) atau tiga (maizena). Pola naik-turun pada siklus

freeze-thaw yang serupa juga pernah dilaporkan oleh Yuan dan Thompson (1998). Penurunan freeze-thaw pada siklus yang semakin meningkat dapat berhubungan dengan peningkatan

rigiditas dan elastisitas pasta dengan terbentuknya formasi jaringan spons.

Peningkatan rigiditas gel akan menyebabkan gel menjadi lebih tahan terhadap kerusakan akibat sentrifugasi. Peningkatan elastisitas menyebabkan pasta memiliki kemampuan untuk mengembalikan pasta ke bentuk semula akibat sentrifugasi. Hal ini mengakibatkan air dapat terjaga dalam matriks pasta. Yuan dan Thompson (1998) serta Abera dan Rakshit (2003) mengobservasi adanya reabsorpsi oleh gel. Abera dan Rakshit (2003) menambahkan reabsorpsi terjadi akibat sudah terbentuknya porous pada gel. Hal inilah yang menyebabkan sineresis pada gel kemudian menurun.

0.00 0.40 0.80 1.20 1.60

native HMT 25% 2 jam HMT 25% 4 jam HMT 25% 7 jam

Ab so rp si m in ya k (g /g ) tapioka maizena

57

Gambar 24. Grafik respon HMT pada freeze-thaw tapioka

Oleh karena itu, penentuan modifikasi mana yang memberikan sineresis terendah menjadi sulit oleh adanya kecenderungan reabsorpsi air pada gel. Perlakuan modifikasi yang memberikan freeze-thaw stability terbaik dilihat dari rendahnya sineresis pada siklus pertama hingga sebelum siklus freeze-thaw menurun yang diduga akibat adanya reasorbsi. Tapioka HMT 25% 7 jam dan maizena HMT 25% 2 jam memiliki kecenderungan freeze-thaw stability yang lebih baik dibandingkan perlakuan lainnya (data pada Lampiran 9).

Gambar 25. Grafik respon HMT terhadap freeze-thaw maizena

Menurut Suriani (2008), pada penyimpanan beku, air dalam larutan pasta pati akan berubah menjadi kristal-kristal es. Oleh karena itu, apabila pasta pati yang telah beku di-thawing, kristal es tersebut akan kembali cair dan air akan keluar terpisah dari struktur pasta pati.

Freeze-thaw yang dialami membuat kristal air yang telah mencair tidak mampu berasosiasi kembali

dengan pati dan amilosa menjadi rapuh sehingga memudahkan keluarnya air (Vaclavik dan Christian 2003). Pada pati termodifikasi HMT, amilosa yang terlepas dari granula akibat granula tergelatinisasi memiliki jumlah dan jarak antar molekul amilosa yang tidak terlalu besar (Hoover dan Manuel 1996). Hal ini disebabkan modifikasi HMT dapat menurunkan pelepasan amilosa saat granula tergelatinisasi dengan meningkatkan gaya antar ikatan pada daerah amorphous. Oleh karena itu, pada pati termodifikasi, jumlah air yang keluar saat thawing lebih rendah dibanding pati native-nya. 0.00 10.00 20.00 30.00 40.00 0 1 2 3 4 5 Si n e re si s (%) Siklus

ke-native HMT 25% 2 jam HMT 25% 4 jam HMT 25% 7 jam

0.00 10.00 20.00 30.00 40.00 0 1 2 3 4 5 Si n e re si s (%) Siklus

58

5. Profil Kejernihan Pasta

Kandungan amilosa diketahui dapat mempengaruhi kejernihan pasta pati di mana semakin rendah kandungan amilosa maka semakin tinggi pula kejernihan pasta yang dihasilkan (ditunjukkan dengan nilai transmitan yang tinggi). Gambar 26 menunjukkan tapioka memiliki nilai transmitan yang lebih tinggi dari maizena. Kejernihan pasta tidak secara langsung dipengaruhi oleh asal tanaman. Kejernihan pasta dipengaruhi oleh penetrasi dan penyerapan air yang menyebabkan pengembangan granula yang kemudian meningkatkan transmitan cahaya (Mboungeng et al. 2008).

Gambar 26. Diagram kejernihan pasta pati native dan termodifikasi

Modifikasi HMT berpengaruh terhadap penurunan kejernihan pasta pada pati termodifikasinya (Gambar 26, Lampiran 10). Hal ini ditunjukkan dengan semakin rendah nilai transmitan yang diperoleh dengan meningkatnya waktu pemanasan. Menurut Abraham (1993), penurunan kejernihan pasta disebabkan terbentuknya lapisan keras pada granula akibat modifikasi. Lapisan keras pada permukaan dapat terbentuk akibat meningkatnya rigiditas granula yang disebabkan oleh HMT. Peningkatan rigiditas menyebabkan air sulit berpenetrasi ke dalam granula. Lu et al. (1996) menambahkan bahwa HMT memicu terjadinya degradasi molekul besar (amilopektin) sehingga meningkatkan molekul kecil (amilosa). Degradasi molekul ini terlihat pada penurunan daerah kristalin yang umumnya dibentuk oleh amilopektin. Amilosa merupakan molekul yang berperan pada proses retrogradasi pati. Proses ini menyebabkan pasta pati menjadi lebih opak (Mweta et al. 2008) sehingga menurunkan nilai transmitan pada pati termodifikasi. Selain itu adanya komponen tak larut seperti lipid yang dapat membuat kompleks dengan amilosa mengakibatkan kejernihan pasta menjadi lebih rendah (Collado dan Corke 2003). Kecenderungan pati maizena termodifikasi membentukan kompleks amilosa-lipid mengakibatkan penurunan kejernihan pasta pati yang cukup besar seperti yang terlihat pada Gambar 26.

6. Profil Derajat Putih

Derajat putih merupakan salah satu penilaian mutu suatu bahan pangan berbentuk tepung khususnya yang berasal dari ekstraksi pati. Derajat putih merupakan daya memantulkan cahaya

yang mengenai permukaan benda tersebut dibandingkan dengan standar BaSO4. Lampiran 11

menunjukkan tapioka memiliki derajat putih rendah dari yang disyaratkan oleh SNI. Rahman 0.00

10.00 20.00 30.00 40.00

native HMT 25% 2 jam HMT 25% 4 jam HMT 25% 7 jam

%T

59

(2007) menyatakan bahwa derajat putih sangat dipengaruhi kemurnian proses ekstraksi pati. Ketidakmurnian pati yang terekstrak dapat disebabkan oleh tingginya kandungan serat dan pengotor lainnya sehingga pati terlihat kurang cerah (Rahman 2007; Mboungeng et al. 2008).

Modifikasi HMT turut mempengaruhi perubahan pada derajat putih pati termodifikasi baik tapioka dan maizena. Gambar 27 menunjukkan HMT berpengaruh terhadap penurunan derajat putih pada pati termodifikasi. Semakin lama waktu pemanasan maka derajat putih semakin menurun. Pemanasan selama modifikasi mendorong terjadinya reaksi browning yang dipicu oleh adanya komponen non karbohidrat (lemak, protein, dan enzim polifenolase) (Sabrina 1990). Reaksi browning menyebabkan pati termodifikasi menjadi lebih gelap.

Gambar 27. Diagram derajat putih pati native dan termodifikasi

7. Profil Tekstur Gel

Profil tekstur pati native dan termodifikasi disajikan pada Tabel 17. Sementara Gambar 28 memperlihatkan kurva analisis profil tekstur gel yang diperoleh melalui software Exponent

Lite TE32.Tapioka native pada konsentrasi yang sama (21%) memiliki kekerasan yang lebih

rendah (132.51 gf) dibanding maizena native (482.07 gf). Hal ini disebabkan oleh perbedaan kandungan amilosa yang dimiliki kedua pati. Maizena yang memiliki amilosa yang lebih tinggi (33.37%) akan lebih mudah membentuk gel. Peningkatan terbesar kekerasan gel terlihat pada perlakuan HMT 25% 2 jam pada tapioka (170.24 gf) dan maizena (549.06 gf). Pembentukan gel pada pati berkaitan dengan fenomena pengembangan dan hidrasi granula pati yang terjadi pada daerah amorphous. Pengembangan granula yang tinggi akan menghambat asosiasi amilosa saat retrogradasi (Collado dan Corke 1999). Sementara pada kelarutan granula yang tinggi, gel akan menjadi lebih keras akibat pelepasan amilosa yang membentuk matriks gel kontinu (Hormdok dan Noomhorn 2007). Namun, studi pada pati ubi jalar (28.5% amilosa), peningkatan kekerasan gel ditemukan pada perlakuan HMT 25% 4-16 jam dengan penurunan daya kembang dan kelarutan granula (Collado dan Corke 1999). Hormdok dan Noomhorn (2007) menambahkan pada kelarutan yang rendah, peningkatan kekerasan gel pati dapat terjadi. Peningkatan tersebut diakibatkan oleh meningkatnya rigiditas granula (Jacobs et al. 1995).

Elastisitas digunakan untuk mengetahui seberapa besar gel dapat kembali ke kondisi semula setelah diberikan tekanan pertama (Simi dan Abraham 2008). Penurunan elastisitas gel terjadi pada tapioka dengan kondisi yang memiliki respon elastisitas terendah adalah HMT 25% 2 jam (0.90). Sementara pada maizena HMT nilai elastisitas gel tidak berubah akibat perlakuan HMT

0.00 20.00 40.00 60.00 80.00 100.00

native HMT 25% 2 jam HMT 25% 4 jam HMT 25% 7 jam

D e ra ja t p u ti h ( %) tapioka maizena

60

(Tabel 17). Daya kohesif merupakan indeks bagaimana gel dapat bertahan pada kerusakan kedua relatif terhadap kerusakan pertama (Simi dan Abraham 2008). Daya kohesif berhubungan dengan kekuatan intermolekuler pada sistem gel, Penurunan daya kohesif juga menunjukkan adanya penurunan kekuatan intermolekuler (Numfor 1999). Modifikasi HMT pada maizena menyebabkan penurunan daya kohesif (Tabel 17). Sedangkan pada tapioka, HMT memberikan pengaruh daya kohesif berbeda yang dipengaruhi waktu pemanasan, daya kohesif terendah dimiliki oleh tapioka HMT 25% 2 jam. Kelengketan terendah dimiliki tapioka HMT 25% 4 jam, sementara pada maizena, HMT memberikan respon kelengketan berbeda yang dipengaruhi waktu pemanasan. Nilai kelengketan terendah pada HMT maizena dimiliki oleh HMT 25% 4 jam.

Keterangan: Luas kurva (A1 dan A2), waktu yang ditempuh produk akibat tekanan (T1 dan T2), kekerasan diperoleh dari gaya maksimum (F) pada puncak kurva 1, elastisitas (T2/T1), daya kohesif (A2/A1), kelengketan (A2/A1 * kekerasan)

Gambar 28. Kurva analisis profil tekstur gel

Tabel 17. Respon HMT terhadap atribut tekstur gel pati termodifikasi Perlakuan k. air (%) - waktu (jam) Kekerasan (gf) Elastisitas Daya kohesif Kelengketan Tapioka native 132.51 ± 5.50 0.98 ± 0.00 0.65 ± 0.02 86.78 ± 5.91 HMT 25-2 170.24 ± 51.93 0.90 ± 0.01 0.64 ± 0.00 101.81 ± 32.47 HMT 25- 4 116.64 ± 7.97 0.99 ± 0.01 0.66 ± 0.01 77.12 ± 3.97 HMT 25- 7 139.49 ± 8.89 0.95 ± 0.05 0.65 ± 0.00 90.91 ± 6.11 Maizena native 482.07 ± 23.22 0.99 ± 0.00 0.64 ± 0.00 308.79 ± 14.26 HMT 25- 2 549.06 ± 37.07 0.99 ± 0.01 0.63 ± 0.01 345.57 ± 18.82 HMT 25- 4 279.71 ± 39.02 0.99 ± 0.01 0.63 ± 0.00 175.07 ± 24.54 0 2 4 6 8 10 12 14 140 120 100 80 60 40 20 0 -20 -40 Force (g) Time (sec) 1 21F 3 4 5 6 1T 2T Kekerasan T1 T2 60 A1 A2