PENGARUH CONVERGENT DAN

CONVERGENT-DIVERGENT NOZZLE TERHADAP ENTRAINMENT RATIO

DAN EXPANSION RATIO PADA STEAM EJECTOR

SKRIPSI

Untuk Memenuhi Salah Satu Persyaratan Memperoleh Gelar Sarjana Teknik Mesin Pada Jurusan Teknik Mesin

Universitas Sanata Dharma

Oleh:

GILANG ARGYA DYAKSA

135214114

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2016

ii

THE EFFECT OF CONVERGENT AND

CONVERGENT-DIVERGENT NOZZLE TO ENTRAINMENT RATIO AND

EXPANSION RATIO OF STEAM EJECTOR

FINAL PROJECT

To Fulfill One of the Requirements to Obtain

Strata 1 (S1) Bachelor Degree in the Department of Mechanical Engineering Sanata Dharma University

By:

GILANG ARGYA DYAKSA

135214114

MECHANICAL ENGINEERING

FACULTY OF SCIENCE AND TECHNOLOGY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2016

ABSTRAK

Nozzle adalah perangkat yang digunakan untuk menentukan arah dan karakteristik aliran. Fungsi nozzle secara umum adalah untuk meningkatkan kecepatan yang diikuti penurunan tekanan pada fluida. Aplikasi nozzle sangat beragam diantaranya untuk bidang otomotif, perkebunan, dan industri. Salah satu aplikasi nozzle dalam bidang industri adalah pada steam ejector. Geometri nozzle

merupakan merupakan salah satu faktor yang mempengaruhi performa dari steam ejector karena geometri nozzle menentukan nilai primary mass flow rate yang berpengaruh sangat signifikan dalam performa steam ejector. Primary pressure

dan secondary temperature juga menjadi penentu performa dari steam ejector. Tujuan dari penelitian ini adalah untuk mendapatkan nilai entrainment ratio dan

expansion ratio yang optimum pada variasi yang sudah ditentukan.

Pada penelitian ini digunakan metode ekperimental untuk mengetahui pengaruh dari variasi model nozzle. Model nozzle yang digunakan adalah

convergent nozzle dan convergent-divergent nozzle. Selain itu juga digunakan 4 variasi primary pressure dan 4 variasi secondary temperature dalam menentukan performa dari steam ejector.

Hasil dari penelitian ini adalah meningkatnya primary pressure akan mengakibatkan menurunnya entrainment ratio pada semua variasi secondary temperature. Keseluruhan nilai entrainment ratio model nozzle convergent

-divergent mempunyai performa yang lebih baik dari model nozzle convergent. Nilai optimum entrainment ratio dari penelitian yang sudah dilakukan yaitu 0,343 pada secondary temperature 70O C primary pressure 100 kPa. Nilai optimum dari

expansion ratio yaitu 32,388 pada secondary temperature 50O C primary pressure

400 kPa berlaku untuk model nozzle convergent dan convergent-divergent. Kata kunci : nozzle, steam ejector, entrainment ratio, expansion ratio

viii

ABSTRACT

Nozzle is a device used to determine flow direction and characteristics. Generally nozzle function was to increase the velocity which is followed by fluidic pressure reduction. Nozzle application varies widely including for the automotive, agriculture, and industry. Nozzle application in industrial field is the steam ejector. Nozzle geometry is one of the factors that affect the performance of steam ejector because nozzle geometry determine primary mass flow rate which is influence steam ejector performance. Primary pressure and secondary temperature also be a determinant of performance of steam ejector. The purpose of this study was to obtain the value of entrainment ratio and optimum expansion ratio at a predetermined variation.

We used an experimental method to determine the effect of variations of the nozzle model in this study. The model used was convergent nozzle and a convergent-divergent nozzle. We also used four variations of primary pressure and four variations of secondary temperature in determine the steam ejector performance.

The study results showed that if the primary pressure increased will reduced entrainment ratio at all secondary temperature variation. Overall entrainment ratio in convergent-divergent nozzle models have better performance than the convergent nozzle models. Entrainment ratio optimum value from previous research was 0.343 at a temperatures of 70 ° C, and primary pressure of 100 kPa. The optimum value of the expansion ratio was 32.388 at a temperatures of 50 ° C and primary pressure of 400 kPa for convergent nozzle models and a convergent-divergent nozzle models.

Keywords: nozzle, steam ejector, entrainment ratio, expansion ratio

KATA PENGANTAR

Puji dan syukur penulis panjatkan kehadirat Tuhan Yang Maha Esa atas berkat rahmat serta kasih-Nya sehingga penulis dapat menyelesaikan skripsi ini dengan judul “Pengaruh Convergent dan Convergent-Divergent Nozzle Terhadap

Entrainment Ratio dan Expansion Ratio Pada Steam Ejector”.

Penulisan skripsi ini bertujuan untuk memenuhi sebagian syarat memperoleh gelar sarjana bagi mahasiswa program S1 pada program studi Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta. Penulis menyadari bahwa proposal skripsi ini masih jauh dari kesempurnaan, oleh sebab itu penulis mengharapkan kritik dan saran yang bersifat membangun dari semua pihak demi kesempurnaan skripsi ini. Selesainya proposal ini tidak terlepas dari bantuan berbagai pihak, sehingga pada kesempatan ini penulis dengan segala kerendahan hati dan penuh rasa hormat mengucapkan terima kasih yang sebesar-besarnya kepada semua pihak yang telah memberikan bantuan moril maupun materil secara langsung maupun tidak langsung kepada:

1. Sudi Mungkasi, S.Si., M.Math.Sc., Ph.D., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma.

2. Ir. PK. Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Fakultas Sains dan Teknologi Universitas Sanata Dharma.

3. Stefan Mardikus, S.T, M.T., selaku dosen pembimbing yang telah banyak membantu dan memberikan bimbingan dalam pengerjaan Skripsi dan Tugas Akhir ini.

4. Wibowo Kusbandono, S.T., M.T., selaku dosen pembimbing skripsi dan dosen pembimbing akademik, yang telah banyak membantu dan memberikan bimbingan dalam pengerjaan Skripsi dan Tugas Akhir ini. 5. Seluruh dosen Teknik Mesin Fakultas Sains dan Teknologi Univertas

Sanata Dharma, yang telah memberikan pengetahuan selama kuliah. 6. Keluarga tercinta, Setia Budi (Bapak), Brigitte Rina Aninda Sidharta (ibu),

Dharastri Ayu Risangarum (Kakak)

x

7. Kelompok tugas akhir Aditia Pratama Abdi dan Greggorius Bryan yang telah membantu menyelesaikan tugas akhir dan memberikan dukungan kepada penulis.

8. Teman – teman teknik mesin:Retta, Teguh, David, Vincent, Willy, Oka, Rio, Morgan, Daniel, Karel, Vian, Dino dan teman-teman teknik mesin yang tidak bisa disebutkan satu per satu yang telah memberikan dukungan dan semangat selama pengerjaan tugas akhir.

9. Pacar saya Siti Lazimah yang selalu membantu dan menyemangati saya dalam pembuatan skripsi.

10.Mas Ronny, Pak Intan, dan Pak Martono selaku laboran Teknik Mesin yang telah banyak memberikan bantuan selama proses pembuatan Tugas Akhir.

11.Berbagai pihak yang secara langsung maupun tidak langsung memberikan bantuan baik material maupun moril kepada penulis.

Penulis menyadari bahwa dalam penyusunan skripsi ini masih banyak terdapat banyak kekurangan, segala kritik dan saran yang membangun sangat diharapkan untuk kesempuranaan penelitian di masa yang akan datang. Akhir kata, semoga skripsi ini bermanfaat dan dapat berguna bagi semua pihak yang membutuhkan.

Yogyakarta, 14 September 2016

Gilang Argya Dyaksa

(135214114)

DENGAN RASA BANGGA DAN SYUKUR NASKAH INI SAYA

PERSEMBAHKAN UNTUK

AYAH, SETIA BUDI

IBUNDA, BRIGITTE RINA ANINDA SIDHARTA

KAKAK, DHARASTRI AYU RISANGARUM

xii

DAFTAR ISI

HALAMAN JUDUL ... i

LEMBAR PERSETUJUAN... iii

LEMBAR PENGESAHAN ... iv

LEMBAR PERNYATAAN ... v

LEMBAR PERNYATAAN PUBLIKASI ... vi

ABSTRAK ... vii

ABSTRACT ... viii

KATA PENGANTAR ... iv

HALAMAN PERUNTUKAN ... xi

DAFTAR ISI ... xii

DAFTAR GAMBAR ... xvii

DAFTAR TABEL ... xx

DAFTAR LAMPIRAN ... xxi

DAFTAR SIMBOL ... xxii

BAB I PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 4 1.3 Tujuan Peneltian ... 5 1.4 Batasan Masalah ... 5 1.5 Manfaat Penelitian ... 5

BAB II DASAR TEORI ... 7

2.1 Tinjauan Pustaka ... 7

2.2 Steam Ejector ... 8

2.2.1 Ejector ... 9

2.3 Performa Steam Ejector ... 12

2.4 Definisi Fluida ... 14

2.5 Sifat – sifat Fluida cair ... 14

2.5.1 Rapat Massa ... 14

2.5.2 Volume Jenis (Specific Volume) ... 15

2.5.3 Berat Jenis (Specific Weight) ... 15

2.5.4 Rapat Relatif ... 15

2.5.5 Kemampatan Zat Cair ... 16

2.5.6 Kekentalan Zat Cair (Viskositas) ... 17

2.5.7 Tekanan Uap ... 18

2.6 Dasar-dasar Statika Fluida ... 19

2.6.1 Tekanan Hidrostatik ... 19

2.6.2 Tekanan Mutlak dan Tekanan Pengukuran ... 19

2.7 Kinematika Fluida ... 20

2.7.1 Aliran Tunak dan Tak-Tunak ... 21

2.7.2 Aliran Seragam dan Tak-Seragam ... 21

2.7.3 Aliran Laminar dan Aliran Turbulen ... 22

2.7.4 Debit Aliran ... 24

2.7.5 Persamaan Kontinuitas (Hukum Konservasi Massa) . 24 2.7.6 Persamaan Bernoulli ... 25

2.7.7 Laju Aliran Massa ... 27

2.8 Compressible Flow ... 27

2.8.1 Mach Number ... 27

2.8.2 Kecepatan suara (Speed of Sound) ... 28

2.8.3 Gelombang Kejut (Shock wave) ... 29

2.8.4 Pencekikan (Choking) ... 30

2.8.5 Fenomena aliran pada Convergent dan Convergent-Divergent Nozzle ... 30

2.9 Fenomena Aliran Pada Ejector ... 34

xiv

2.9.1 Back Pressure ... 35

2.9.2 Expansion Angle ... 35

BAB III METODOLOGI PENELITIAN... 37

3.1 Diagram Alir Penelitian ... 37

3.2 Skema Alat ... 38

3.2.1 Skema Sistem Alat Penelitian ... 38

3.2.2 Skema Ejector ... 39

3.3 Alat Penelitian ... 42

3.3.1 Water Heater ... 43

3.3.2 Thermocouple ... 44

3.3.3 Bourdon Tube ... 45

3.3.4 Orifice Plate Flowmeter ... 45

3.3.5 Roll Meter ... 46

3.3.6 Temperature Controller ... 46

3.4 Variabel Penelitian ... 47

3.5 Material Penelitian ... 47

3.6 Prosedur Penelitian... 48

BAB IV HASIL DAN PEMBAHASAN... 51

4.1 Pengaruh Convergent dan Convergent-Divergent Nozzle Terhadap Entrainment Ratio Menggunakan Variasi Primary Pressure pada Setiap Secondary Temperature ... 51

4.1.1 Pengaruh Convergent dan Convergent-Divergent Nozzle terhadap Entrainment Ratio Menggunakan Variasi Primary Pressure pada Secondary Temperature 80O C ... 51

4.1.2 Pengaruh Convergent dan Convergent-Divergent Nozzle terhadap Entrainment Ratio menggunakan variasi Primary Pressure pada Secondary Temperature 70O C ... 53

4.1.3 Pengaruh Convergent dan Convergent-Divergent Nozzle terhadap Entrainment Ratio menggunakan variasi Primary Pressure pada Secondary Temperature 60O C ... 55 4.1.4 Pengaruh Convergent dan Convergent-Divergent

Nozzle terhadap Entrainment Ratio menggunakan variasi Primary Pressure pada Secondary Temperature 50O C ... 56 4.2 Pengaruh Secondary Temperature Terhadap Nilai

Entrainment ratio Menggunakan Variasi Primary Pressure pada Convergent dan Convergent-Divergent Nozzle ... 58 4.2.1 Pengaruh Secondary Temperature Terhadap Nilai

Entrainment ratio MenggunakanVariasi Primary Pressure pada Convergent Nozzle ... 58 4.2.2 Pengaruh Secondary Temperature Terhadap Nilai

Entrainment ratio Menggunakan Variasi Primary Pressure pada Convergent-Divergent Nozzle ... 59 4.3 Pengaruh Secondary Temperature Terhadap Secondary

Mass Flow Rate Menggunakan Variasi Primary Pressure

pada Convergent dan Convergent-Divergent Nozzle ... 60 4.3.1 Pengaruh Secondary Temperature Terhadap

Secondary Mass Flow Rate Menggunakan variasi

Primary Pressure pada Convergent Nozzle ... 60 4.3.2 Pengaruh Secondary Temperature Terhadap

Secondary Mass Flow Rate Menggunakan variasi

Primary Pressure pada Convergent-Divergent Nozzle ... 62 4.4 Pengaruh Convergent dan Convergent-Divergent Nozzle

terhadap Expansion Ratio Menggunakan Variasi Primary Pressure pada Setiap Secondary Temperature ... 63 4.4.1 Pengaruh Convergent dan Convergent-Divergent

Nozzle terhadap Expansion Ratio Menggunakan Variasi Primary Pressure pada Secondary Temperature 80oC ... 63 4.4.2 Pengaruh Convergent dan Convergent-Divergent

Nozzle terhadap Expansion Ratio Menggunakan Variasi Primary Pressure pada Secondary Temperature 70oC ... 64

xvi

4.4.3 Pengaruh Convergent dan Convergent-Divergent Nozzle terhadap Expansion Ratio Menggunakan Variasi Primary Pressure pada Secondary

Temperature 60oC ... 65

4.4.4 Pengaruh Convergent dan Convergent-Divergent Nozzle terhadap Expansion Ratio Menggunakan Variasi Primary Pressure pada Secondary Temperature 50oC ... 66

4.5 Pengaruh Secondary Temperature Terhadap Nilai Expansion Ratio Menggunakan Variasi Primary Pressure pada Convergent dan Convergent-Divergent Nozzle ... 67

BAB V PENUTUP ... 68 5.1 Kesimpulan ... 68 5.2 Saran ... 69 DAFTAR PUSTAKA ... 70 LAMPIRAN.... ... 74 xvi

DAFTAR GAMBAR

Gambar 1.1 Klasifikasi nozzle berdasarkan posisi ujung nozzle ... 2

Gambar 2.1 Konstruksi dari ejector ... 9

Gambar 2.2 Primary Nozzle ... 10

Gambar 2.3 Klasifikasi nozzle berdasarkan posisi ujung nozzle ... 11

Gambar 2.4 Mixing chamber ... 11

Gambar 2.5 Throat ... 12

Gambar 2.6 Diffuser ... 12

Gambar 2.7 P-h diagram ejector refrigeration system ... 13

Gambar 2.8 Tekanan absolut dan tekanan pengukuran ... 20

Gambar 2.9 Aliran laminar (atas) dan aliran turbulen (bawah) ... 22

Gambar 2.10 Percobaan Reynold tentang Aliran laminar (a) dan aliran turbulen (b) ... 23

Gambar 2.11 Tabung aliran untuk menurunkan persamaan kontinuitas ... 25

Gambar 2.12 Persamaan kontinuitas pada pipa bercabang ... 25

Gambar 2.13 Perubahan tekanan dan kecepatan melewati Bernoulli obstruction meter ... 26

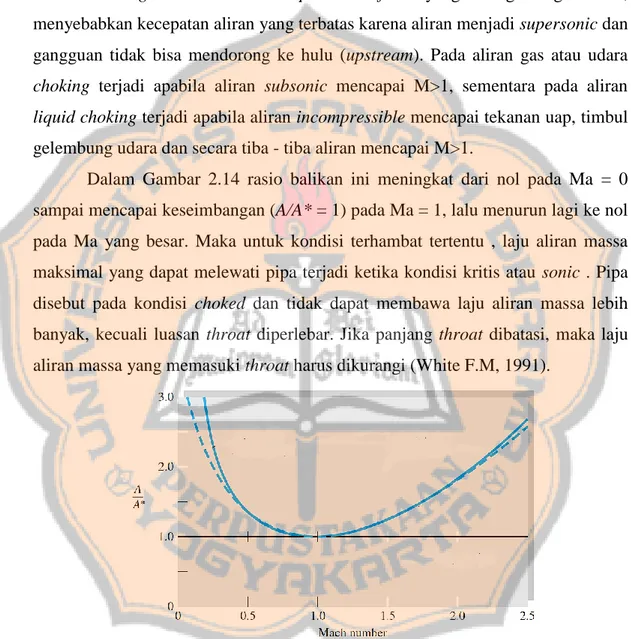

Gambar 2.14 Rasio luas penampang versus bilangan Mach untuk compressible flow dengan k = 1.4 ... 30

Gambar 2.15 Fenomena aliran pada converging nozzle (a) geometri nozzle menunjukkan perubahan tekanan (b) distribusi tekanan disebabkan oleh back pressure (c) laju aliran massa vs back flow pressure... ... 31

Gambar 2.16 aliran nozzle dengan berbagai evolusi setelah melewati throat ... 33

Gambar 2.17 Fenomena convergent-divergent nozzle : (a) bentuk nozzle dengan konfigurasi aliran yang melewati ; (b) distribusi tekanan yangdisebabkan oleh berbagai tekanan balik ; (c) laju aliran massa vs tekanan balik ... 33

Gambar 2.18 Profil tekanan dan kecepan aliran dalam steam ejector ... 34

xviii

Gambar 2.19 Expansion angle dan entrained Duct ... 35

Gambar 3.1 Diagram alir penelitian ... 37

Gambar 3.2 Skema alat uji penelitian ... 38

Gambar 3.3 Skema Ejector ... 39

Gambar 3.4 Desain Convergent Nozzle ... 40

Gambar 3.5 Desain Convergent-divergent Nozzle ... 40

Gambar 3.6 Desain inlet nozzle ... 40

Gambar 3.7 Desain suction chamber ... 41

Gambar 3.8 Desain Convergent section of suction chamber ... 41

Gambar 3.9 Desain mixing chamber ... 42

Gambar 3.10 Desain difusser ... 42

Gambar 3.11 Water heater daya 2000 Watt ... 43

Gambar 3.12 Water heater daya 1000 watt ... 44

Gambar 3.13 Thermocouple tipe K ... 45

Gambar 3.14 Pressure gauge atau bourdon tube ... 45

Gambar 3.15 Orifice plate flowmeter ... 46

Gambar 3.16 Roll Meter ... 46

Gambar 3.17 Temperature controller APPA ... 46

Gambar 3.18 Diagram alir pengambilan data penelitian ... 50

Gambar 4.1 Grafik pengaruh model nozzle terhadap entrainment ratio dengan variasi primary pressure pada secondary temperature 80O C. ... 52

Gambar 4.2 Grafik pengaruh model nozzle terhadap entrainment ratio dengan variasi primary pressure pada secondary temperature 70O C. ... 53

Gambar 4.3 Grafik pengaruh model nozzle terhadap entrainment ratio dengan variasi primary pressure pada secondary temperature 60O C. ... 55

Gambar 4.4 Grafik pengaruh model nozzle terhadap entrainment ratio dengan variasi primary pressure pada secondary temperature 50O C ... 57

Gambar 4.5 Grafik pengaruh secondary temperature terhadap nilai

entrainment ratio dengan variasi primary pressure pada

convergent nozzle. ... 58 Gambar 4.6 Grafik pengaruh secondary temperature terhadap nilai

entrainment ratio dengan variasi primary pressure pada

convergent-divergent nozzle. ... 60 Gambar 4.7 Grafik pengaruh secondary temperature terhadap nilai

secondary mass flow rate dengan variasi primary pressure

pada convergent nozzle ... 61 Gambar 4.8 Grafik pengaruh secondary temperature terhadap nilai

secondary mass flow rate dengan variasi primary pressure

pada convergent-divergent nozzle ... 62 Gambar 4.9 Grafik pengaruh model nozzle terhadap expansion ratio

dengan variasi primary pressure pada secondary temperature

80O C ... 64 Gambar 4.10 Grafik pengaruh model nozzle terhadap expansion ratio

dengan variasi primary pressure pada secondary temperature

70O C ... 64 Gambar 4.11 Grafik pengaruh model nozzle terhadap expansion ratio

dengan variasi primary pressure pada secondary temperature

60O C ... 65 Gambar 4.12 Grafik pengaruh model nozzle terhadap expansion ratio

dengan variasi primary pressure pada secondary temperature

50O C ... 66 Gambar 4.13 Grafik pengaruh secondary temperature terhadap nilai

expansion ratio dengan variasi primary pressure pada

convergent-divergent nozzle ... 67

xx

DAFTAR TABEL

Tabel 2.1 Sifat air pada tekanan atmosfer dan beberapa temperatur ... 16

Tabel 2.2 Kecepatan suara pada berbagai bahan pada suhu 60oF (15.5oC) dan 1 atm ... 29

Tabel 3.1 Spesifikasi water heater 2000 watt ... 43

Tabel 3.2 Spesifikasi water heater 1000 watt ... 44

Tabel 3.3 Spesifikasi pressure gauge bourdon tube... 45

Tabel 3.4 Spesifikasi temperature controller APPA ... 47

Tabel 3.5 Spesifikasi sifat – sifat fisik refrijeran air pada temperatur 15°C dan tekanan 1 atm ... 48

Tabel 3.6 Spesifikasi sifat – sifat fisik air raksa pada 20 °C dan tekanan 1 atm ... 48

Tabel 3.7 Tabel variasi primary pressure, secondary temperature, dan model nozzle ... 49

DAFTAR LAMPIRAN

Lampiran A.1 Data Hasil Percobaan Variasi Convergent Nozzle ... 73 Lampiran A.2 Data Hasil Percobaan Variasi Convergent-Divergent Nozzle . 74 Lampiran B.1 Data Hasil Pengolahan Data Variasi Convergent Nozzle ... 75 Lampiran B.2 Data Hasil Pengolahan Data Variasi Convergent-Divergent

Nozzle ... 76 Lampiran C.1 Contoh Perhitungan ... 77

xxii

DAFTAR SIMBOL

Lambang Arti Satuan Halaman

a Kecepatan suara m/s 34

A Luas m2 29

β Rasio diameter orifice Dimensionless 32

Cd Discharged Coefficient Dimensionless 32

D Diameter m 28

ω Entrainment Ratio Dimensionless 15

Er Expansion Ratio Dimensionless 16

g Gravitasi m/s2 23

h Ketinggian m 23

K Modulus elastisitas MN/m2 20

m Laju aliran massa kg/s 32

Ma Bilangan Mach Dimensionless 33

V kecepatan m/s 28

R Konstanta gas universal Dimensionless 34

Re Bilangan Reynold Dimensionless 32

Pp Primary pressure Pascal 43

Ps Secondary pressure Pascal 43

Pb Back pressure Pascal 43

T Temperatur K 34

ρ Massa jenis kg/m3 17

S Rapat jenis Dimensionless 18

γ Berat jenis N/m3 18

µ Viskositas Dinamik Nd/m2 19

ν Viskositas Kinematik m2/s 18

Q Debit m3/s 32

1

BAB I

PENDAHULUAN

1.1 Latar BelakangNozzle adalah alat yang digunakan untuk menentukan arah dan karakteristik aliran fluida saat keluar atau memasuki ruang tertutup pada sebuah pipa. Nozzle adalah alat di mana energi dari cairan bertekanan tinggi diubah menjadi energi kinetik dalam proses ekspansi (Vahaji et al., 2015). Fungsi nozzle

secara umum adalah untuk meningkatkan kecepatan aliran fluida yang diikuti dengan penurunan tekanan (Satrya, 2015).

Nozzle banyak digunakan dalam beberapa bidang seperti perpipaan, otomotif, industri, perkebunan, dan lain-lain. Dalam otomotif, nozzle biasa digunakan untuk penyemprotan bahan bakar dari karburator ke dalam ruang bakar. Nozzle tersebut juga berfungsi sebagai pengatur banyak sedikitnya bahan bakar yang disemprotkan ke dalam ruang bakar. Dalam perkebunan, salah satu aplikasi nozzle adalah sebagai penyemprot air atau zat kimia yang digunakan untuk memberantas hama. Dalam perpipaan, aplikasi nozzle digunakan pada pengukuran aliran dengan kecepatan alir yang tinggi. Dalam bidang insdustri,

nozzle dapat digunakan pada sistem refrigerasi uap. Salah satunya adalah nozzle

yang terdapat pada steam ejector (Chunnanond & Aphornratana, 2004)

Peran penting nozzle dalam sistem refrigerasi steam ejector adalah sebagai media keluaran uap panas yang berasal dari boiler ke dalam ejector. Nozzle

didorong oleh uap bertekanan dari boiler dan melewati ejector. Perbedaan tekanan antara ujung nozzle dengan evaporator menyebabkan fluida pada evaporator (secondary flow) terhisap dan bercampur dengan aliran dari boiler (primary flow) pada mixing chamber (Wu et.al, 2014). Desain ejector dapat diklasifikasikan menjadi dua, berdasarkan posisi dari ujung nozzle. Desain pertama, posisi ujung

nozzle pada constant-area mixing disebut “constant-area mixing ejector”,

sehingga primary flow dan secondary flow bertemu di constant-area section. Desain kedua, posisi ujung nozzle terletak di suction chamber atau di depan

constant-area section. Desain kedua ini disebut “constant-pressure mixing

ejector”, sehingga percampuran antara primary flow dan secondary flow terjadi di

suction chamber dengan tekanan konstan (Fahris et al, 2014). Constant-pressure ejector lebih banyak digunakan dan mempunyai kinerja yang lebih baik daripada

constant-area ejector. Menurut Keenan, et al. (1950) ejector dengan jenis “constant-pressure mixing ejector” memiliki performa yang lebih baik.

Gambar 1.1 Klasifikasi nozzle berdasarkan posisi ujung nozzle (Fahris et al, 2014).

Banyak faktor struktural yang mempengaruhi kinerja ejector, salah satunya adalah geometri nozzle. Geometri nozzle (primary nozzle) adalah bagian penting untuk aliran uap dari boiler (primary flow). Laju aliran massa dan kecepatan aliran uap (primary flow) yang keluar dari nozzle (nozzle exit velocity) ditentukan oleh diameter dari nozzle (nozzle throat diameter) dan rasio divergen (Barroso et al, 2014). Zhu & Jiang (2014) meneliti tentang shock wave length

dalam convergent dan divergent-convergent nozzle ejectors. Shock wave length

pertama diukur pada convergent-divergent dan convergent nozzle ejectors. Hasil penelitian menunjukkan convergent-divergent nozzle ejector mempunyai shock wave length yang lebih panjang dari convergent nozzle ejector dalam kondisi laju aliran yang sama. Entrainment ratio pada ejector menurun seiring dengan meningkatnya panjang dari shock wave dalam primary flow inlet pressure yang sama. Entrainment ratio pada convergent-divergent nozzle ejector memiliki hasil yang lebih baik dari convergent nozzle ejector dalam shock wave length pertama

3

yang sama. Ruangtrakoon, et al (2011) meneliti efek geometri nozzle terhadap

entrainment ratio dari steam ejector. Dalam penelitiannya, steam ejector diuji menggunakan 8 macam geometri nozzle yang berbeda. Pada 1 nozzle dioperasikan dalam keadaan fixed evaporator saturation temperature. critical mass flow rate

yang melewati nozzle meningkat seiring dengan meningkatnya tekanan boiler, tetapi mach number keluaran nozzle tetap tidak berubah . Entrainment ratio

menjadi rendah ketika boiler saturation temperature meningkat. Ketika beberapa diameter nozzle sama dengan diameter throat dan dioperasikan dalam keadaan

fixed boiler and evaporator saturation temperature, menghasilkan critical mass flow yang sama. Ketika beberapa diameter nozzle tidak sama dengan diameter

throat tetapi memiliki area ratio yang sama, menghasilkan mach number yang sama. Ariafar,et al. (2014) meneliti pengaruh area ratio terhadap primary nozzle steam condensation. Ariafar (2012) mengevaluasi performa termo kompresor

menggunakan computational fluid dynamics (CFD). Performa termo kompresor diteliti dengan menggunakan berbagai ukuran nozzle exit plane diameters yang akan menyebabkan perbedaan Mach number dan dapat mempengaruhi entraiment ratio dan critical back pressure. Hasil penelitian ini menunjukkan bahwa dengan meningkatnya Mach number pada nozzle exit plane tidak mempengaruhi performa termo kompresor tetapi akan meningkatkan critical back pressure. Satha Aphornratana and Eames (1997) meneliti tentang steam ejector refrigerator

menggunakan ejector dengan primary nozzle yang dapat diatur posisinya. Mendekatkan posisi nozzel ke mixing chamber menyebabkan COP dan kapasitas pendinginan menurun namun input boiler dan suhu dipertahankan konstan, dan sebaliknya jika nozzle dijauhkan dari mixing chamber maka COP dan kapasitas pendinginan meningkat namun tekanan kritis dari kondenser menurun.

Dari banyaknya penelitian dan beberapa model nozzle yang telah dikembangkan oleh para peneliti. (Zhu et al., 2014), dapat kita ketahui bagaimana pentingnya meneliti nozzle. Alasan kenapa model nozzle diteliti adalah pentingnya laju aliran massa dan kecepatan yang keluar dari nozzle itu sendiri (Barroso, 2014). Nozzle sangat erat kaitannya dengan suction chamber atau mixing chamber, tempat dimana primary flow dan secondary flow bertemu. Menurut

(Satrya, 2015), tekanan pada daerah mixing chamber yang rendah dipengaruhi oleh kecepatan aliran fluida keluar nozzle yang tinggi, dikarenakan tekanan berbanding terbalik dengan kecepatan. Jika tekanan di daerah suction chamber

menjadi rendah maka perbedaan tekanan antara seconday flow dan tekanan mixing chamber akan semakin besar sehingga daya hisap untuk mengangkat secondary flow juga akan semakin besar. Jika daya hisap semakin besar maka laju aliran massa pada secondary flow juga akan semakin besar. Seperti yang kita ketahui, bahwa entrainment ratio dapat didefinisikan perbandingan antara secondary flow

terhadap primary flow. Jika secondary flow semakin besar maka nilai dari

entrainment ratio akan semakin besar dan nilai COP pun juga akan meningkat. Dalam penelitian ini akan digunakan 2 variasi model nozzle yaitu,

convergent nozzle dan convergent-divergent nozzle dan diteliti bagaimana pengaruh model nozzle tersebut terhadap performa dari steam ejector. Geometri dari convergent nozzle adalah berupa penyempitan ruang saja. Berbeda dengan

convergent nozzle, convergent-divergent nozzle berupa penyempitan dan pelebaran ruang dari nozzle. Nozzle model convergent akan menghasilkan kecepatan yang tinggi dan mach number yang tinggi, sehingga daya hisap pada

secondary flow akan semakin besar juga. Pada model concergent divergent nozzle, akan menghasilkan kecepatan yang lebih rendah dari converging nozzle namun memiliki tekanan yang lebih tinggi. Sehingga daya hisap pada secondary flow

akan lebih rendah (Zhu et al., 2014). 1.2 Rumusan Masalah

Pada penelitian kali ini penulis ingin mengetahui pengaruh variasi

convergent dan convergent-divergent nozzle terhadap nilai performansi (COP) dan

entrainment ratio. Banyaknya model nozzle yang akan divariasikan adalah 2 macam. Berdasarkan penjelasan diatas dapat dirumuskan masalah pada penelitian ini, antara lain :

1. Bagaimana pengaruh model nozzle terhadap entrainment ratio dari steam ejector ?

5

2. Bagaimana pengaruh model nozzle terhadap expansion ratio dari steam ejector ?

1.3 Tujuan Penelitian

Sesuai dengan rumusan masalah yang diajukan dalam penelitian ini, maka tujuan dari penelitian ini adalah :

1. Mengetahui entrainment ratio yang optimum dari variasi model nozzle. 2. Pengaruh variasi primary pressure terhadap nilai entrainment ratio. 3. Mengetahui expansion ratio maksimum dari variasi model nozzle. 1.4 Batasan Masalah

Batasan masalah dalam penelitian steam ejector :

1. Dalam boiler maupun evaporator menggunakan fluida kerja air. 2. Model nozzle terdiri dari convergent nozzle dan convergent-divergent.

nozzle.

3. Menggunakan geometri ejector yang sudah tersedia.

4. Tidak memperhitungkan pressure loss pada sambungan dan belokan. 5. Tidak memperhitungkan rugi – rugi gesekan dinding.

6. Fluida primer dikondisikan pada tekanan 1, 2, 3, dan 4 bar.

7. Temperatur kerja fluida sekunder dikondisikan pada temperatur 50°C, 60°C, 70°C, dan 80°C.

8. Temperatur kerja kondensor dikondisikan pada temperatur 25o.

1.5 Manfaat penelitian

1. Hasil penelitian ini diharapkan dapat menambah ilmu pengetahuan.tentang pemanfaatan gas buang terhadap efisiensi energi dalam pengembangan ilmu pengetahuan.

2. Menambah kajian ilmu yang mempelajari tentang pemanfaatan waste heat.

3. Mengetahui nilai efisiensi penggunaan steam ejector yang baik dengan mengacu variasi model nozzle.

1.5.1 Manfaat Praktis

Dalam manfaat praktis terdapat tiga hal yaitu: manfaat bagi Universitas, manfaat bagi peneliti

1.5.1.1 Bagi Universitas Sanata Dharma

Penelitian ini diharapkan dapat menjadi sarana dalam mendukung pencapaian visi dan misi Universitas Sanata Dharma Yogyakarta, antara lain :

a. Menjadi penggali kebenaran yang unggul dan humanis demi terwujudnya masyarakat yang semakin bermartabat.

b. Menciptakan masyarakat akademik Universitas yang mampu menghargai kebebasan akademik serta otonomi keilmuan, mampu bekerja sama lintas ilmu, dan mampu mengedepankan kedalaman dari pada keluasan wawasan keilmuan dalam usaha menggali kebenaran lewat kegiatan pengajaran, penelitian, dan pengabdian masyarakat.

c. Menghadirkan pencerahan yang mencerdaskan bagi masyarakat melalui publikasi hasil kegiatan pengajaran, penelitian, dan pengabdian pada masyarakat, pengembangan kerjasama dengan berbagai mitra yang memiliki visi serta kepedulian sama, dan pemberdayaan para alumni dalam pengembangan keterlibatan nyata di tengah masyarakat.

1.5.1.2 Bagi Peneliti

a. Hasil dari penelitian ini dapat menambah wawasan para peneliti tentang

steam ejector dan menghasilkan steam ejector dengan performa yang baik. b. Menambah wawasan tentang efisiensi energi sehingga dalam penggunaan energi ketika di industri dapat mengimplementasikan ilmu pengetahuan tentang efisiensi energi untuk mengurangi biaya maupun bahan.

7

BAB II

LANDASAN TEORI

2.1 Tinjauan PustakaGeometri nozzle (primary nozzle) adalah bagian penting untuk aliran uap dari boiler (primary flow). Laju aliran massa dan kecepatan aliran uap (primary flow) yang keluar dari nozzle (nozzle exit velocity) ditentukan oleh diameter dari

nozzle (nozzle throat diameter) dan rasio divergen (Barroso et al, 2014)

Zhu & Jiang (2014) meneliti tentang shock wave length dalam convergent dan divergent-convergent nozzle ejectors. Shock wave length pertama diukur pada

convergent-divergent dan convergent nozzle ejectors. Menghasilkan convergent-divergent nozzle ejector mempunyai shock wave length yang lebih panjang dari

convergent nozzle ejector dalam kondisi laju aliran yang sama. Entrainment ratio

pada ejector menurun seiring dengan meningkatnya panjang dari shock wave dalam primary flow inlet pressure yang sama. Entrainment ratio pada convergent-divergent nozzle ejector memiliki hasil yang lebih baik dari convergent nozzle ejector dalam shock wave length pertama yang sama.

Ruangtrakoon, et al. (2011) meneliti efek geometri nozzle terhadap

entrainment ratio dari steam ejector. Dalam penelitiannya, steam ejector diuji menggunakan 8 macam geometri nozzle yang berbeda. Pada 1 nozzle dioperasikan dalam keadaan fixed evaporator saturation temperature. critical mass flow rate

yang melewati nozzle meningkat seiring dengan meningkatnya tekanan boiler, tetapi mach number keluaran nozzle tetap tidak berubah . Entrainment ratio

menjadi rendah ketika boiler saturation temperature meningkat. Ketika beberapa diameter nozzle sama dengan diameter throat dan dioperasikan dalam keadaan

fixed boiler and evaporator saturation temperature, menghasilkan critical mass flow yang sama. Dan ketika beberapa diameter nozzle tidak sama dengan diameter

throat tetapi memiliki area ratio yang sama, menghasilkan mach number yang sama.

Ariafar et al. (2014) meneliti pengaruh area ratio terhadap primary nozzle steam condensation. Ariafar (2012) mengevaluasi performa termo kompresor

menggunakan computational fluid dynamics (CFD). Performa termo kompresor diteliti dengan menggunakan berbagai ukuran nozzle exit plane diameters yang akan menyebabkan perbedaan Mach number dan dapat mempengaruhi entraiment ratio dan critical back pressure. Hasil penelitian ini menunjukkan bahwa dengan meningkatnya Mach number pada nozzle exit plane tidak mempengaruhi performa termo kompresor tetapi akan meningkatkan critical back pressure.

Satha Aphornratana and Eames (1997) meneliti tentang steam ejector refrigerator menggunakan ejector dengan primary nozzle yang dapat diatur posisinya. Mendekatkan posisi nozzel ke mixing chamber menyebabkan COP dan kapasitas pendinginan menurun namun input boiler dan suhu dipertahankan konstan, dan sebaliknya jika nozzle dijauhkan dari mixing chamber maka COP dan kapasitas pendinginan meningkat namun tekanan kritis dari kondenser menurun.

2.2 Steam Ejector

Teknologi Steam Ejector pertama kali ditemukan oleh Le Blance dan Charles Parsons pada 1901. Teknologi ini sudah lama diketahui dan dikembangkan. Steam ejector dimanfaatkan dalam siklus refrigerasi yang berfungsi menggantikan kompresor untuk memompa refrigeran bersirkulasi dalam sistem. Keuntungan yang utama dari sebuah steam ejector adalah mempunyai konstruksi yang sederhana, mudah digunakan, tahan lama, dan tidak mudah mengalami korosi. Steam ejector berfungsi untuk mengeluarkan uap bertekanan dari suatu ruangan dan mempertahankan kevakuman yang tercapai. Steam ejector

merupakan pompa yang tidak mempunyai bagian - bagian yang bergerak. Oleh karena itu, pompa ini sangat sederhana dan tidak memerlukan perawatan yang rumit. Fungsi pompa digantikan oleh boiler dan ejector dengan memanfaatkan efek venturi pada ejector (Kurniawan et al, 2014).

Sistem refrigerasi steam ejector merupakan sistem refrigerasi yang bertenaga uap, mempunyai karakter ramah lingkungan. Steam ejector dapat menkonversi limbah panas (low-grade thermal energy) yang dibuang dari berbagai proses industri. Memiliki keuntungan diantaranya konsumsi energi yang

9

rendah, menggunakan fluida air yang sangat ramah lingkungan (Ruangtrakoon, et al. 2011).

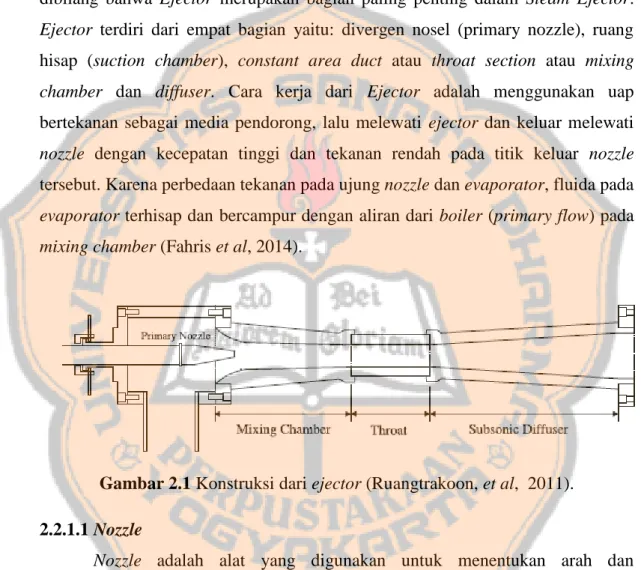

2.2.1 Ejector

Ejector merupakan komponen paling vital pada Steam Ejector. Bisa dibilang bahwa Ejector merupakan bagian paling penting dalam Steam Ejector.

Ejector terdiri dari empat bagian yaitu: divergen nosel (primary nozzle), ruang hisap (suction chamber), constant area duct atau throat section atau mixing chamber dan diffuser. Cara kerja dari Ejector adalah menggunakan uap bertekanan sebagai media pendorong, lalu melewati ejector dan keluar melewati

nozzle dengan kecepatan tinggi dan tekanan rendah pada titik keluar nozzle

tersebut. Karena perbedaan tekanan pada ujung nozzle dan evaporator, fluida pada

evaporator terhisap dan bercampur dengan aliran dari boiler (primary flow) pada

mixing chamber (Fahris et al, 2014).

Gambar 2.1 Konstruksi dari ejector (Ruangtrakoon, et al, 2011). 2.2.1.1 Nozzle

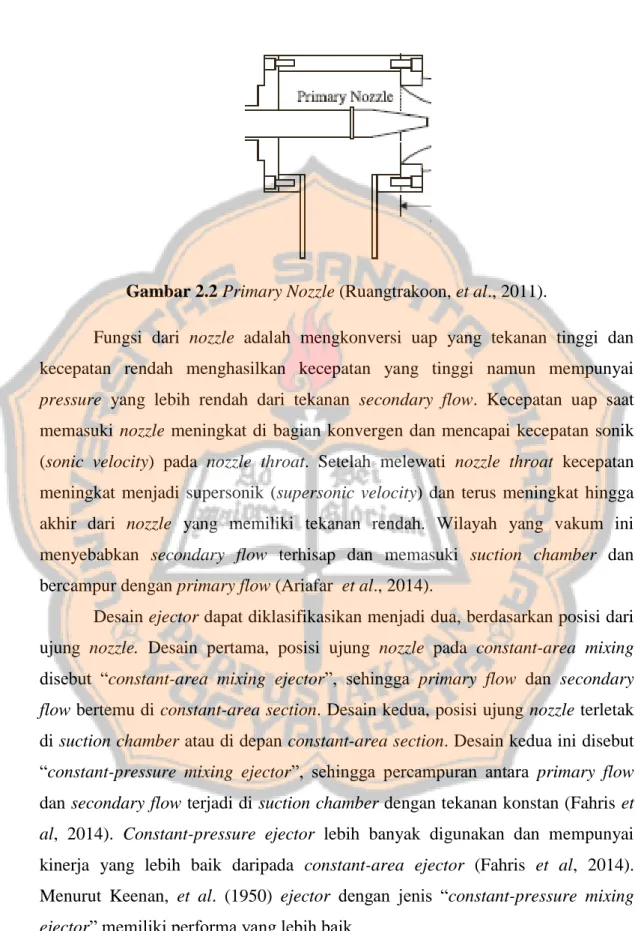

Nozzle adalah alat yang digunakan untuk menentukan arah dan karakteristik aliran fluida saat keluar atau memasuki ruang tertutup pada sebuah pipa. Nozzle adalah alat di mana energi dari cairan bertekanan tinggi diubah menjadi energi kinetik dalam proses ekspansi (Vahaji et al., 2015). Fungsi nozzle

secara umum adalah untuk meningkatkan kecepatan aliran fluida yang diikuti dengan penurunan tekanan (Satrya, 2015).

Gambar 2.2Primary Nozzle (Ruangtrakoon, et al., 2011).

Fungsi dari nozzle adalah mengkonversi uap yang tekanan tinggi dan kecepatan rendah menghasilkan kecepatan yang tinggi namun mempunyai

pressure yang lebih rendah dari tekanan secondary flow. Kecepatan uap saat memasuki nozzle meningkat di bagian konvergen dan mencapai kecepatan sonik (sonic velocity) pada nozzle throat. Setelah melewati nozzle throat kecepatan meningkat menjadi supersonik (supersonic velocity) dan terus meningkat hingga akhir dari nozzle yang memiliki tekanan rendah. Wilayah yang vakum ini menyebabkan secondary flow terhisap dan memasuki suction chamber dan bercampur dengan primary flow (Ariafar et al., 2014).

Desain ejector dapat diklasifikasikan menjadi dua, berdasarkan posisi dari ujung nozzle. Desain pertama, posisi ujung nozzle pada constant-area mixing

disebut “constant-area mixing ejector”, sehingga primary flow dan secondary flow bertemu di constant-area section. Desain kedua, posisi ujung nozzle terletak di suction chamber atau di depan constant-area section. Desain kedua ini disebut “constant-pressure mixing ejector”, sehingga percampuran antara primary flow

dan secondary flow terjadi di suction chamber dengan tekanan konstan (Fahris et al, 2014). Constant-pressure ejector lebih banyak digunakan dan mempunyai kinerja yang lebih baik daripada constant-area ejector (Fahris et al, 2014). Menurut Keenan, et al. (1950) ejector dengan jenis “constant-pressure mixing ejector” memiliki performa yang lebih baik.

11

Gambar 2.3 Klasifikasi nozzle berdasarkan posisi ujung nozzle (Fahris et al, 2014)

2.2.1.2 Mixing chamber

Mixing chamber atau Suction Chamber merupakan bagian inlet kedua fluida pada ejector. Pada bagian suction chamber, secondary fluid dari evaporator

terhisap karena compression effect yang dihasilkan oleh shock wave dari primary fluid. Pada bagian ini, kedua fluida belum mengalami pencampuran (Zhu & Jiang, 2014).

Gambar 2.4Mixing chamber (Ruangtrakoon, et al, 2011). 2.2.1.3 Throat

Di dalam ejector terdapat bagian yang disebut dengan Throat. Atau bisa disebut juga constant-area section. Pada bagian ini kecepatan dan tekanan bernilai konstan atau tetap. Berdasarkan refrensi yang ada disarankan variasi yang digunakan pada panjang throat dengan menggunakan kelipatan diameter throat.

Begitu juga dengan diameter dari throat itu sendiri akan berpengaruh besar pada nilai perfomansi (COP) dan juga entrainment ratio. Jika diameter terlalu besar akan terjadi back pressure atau fluida menekan balik terhadap sistem. Jika terlalu kecil makan akan terjadi chocking (Fahris et al., 2014).

Para peniliti, menyarankan panjang throat merupakan kelipatan diameter throat, hal ini untuk mempermudah dalam pembuatan dan perhitungan throat. Diameter throat sangat berpengaruh terhadap entrainment ratio yang dihasilkan

steam ejector. Jika area throat terlalu besar, maka fluida kerja akan menekan balik menuju sistem, dan jika area throat terlalu kecil maka dapat menimbulkan

chocking. Jadi throat section harus di desain dengan tepat agar menghasilkan performa terbaiknya (Fahris et al., 2014).

Gambar 2.5Throat (Ruangtrakoon, et al, 2011). 2.2.1.4 Diffuser

Diffuser merupakan bagian keluaran dari ejector. bagian keluaran ini berupa pembesaran penampang yang mengakibatkan peningkatan tekanan dan kecepatan yang menurun (White F.M, 1991).

13

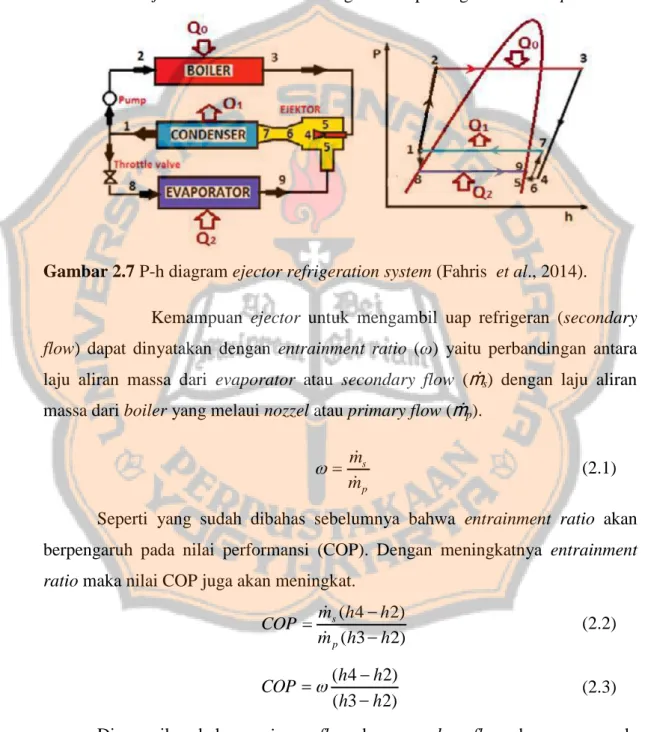

2.3 Performa Steam Ejector

P-h diagram ejector refrigeration system pada sistem refrigerasi ini,

ejector berfungsi sebagai pengganti kompresor yaitu meningkatkan tekanan serta mensirkulasikan refrigeran dari evaporator menuju kondenser. Dengan demikian berarti bahwa ejector membawa atau mengambil uap refrigeran dari evaporator.

Gambar 2.7 P-h diagram ejector refrigeration system (Fahris et al., 2014). Kemampuan ejector untuk mengambil uap refrigeran (secondary flow) dapat dinyatakan dengan entrainment ratio (ω) yaitu perbandingan antara laju aliran massa dari evaporator atau secondary flow (ṁs) dengan laju aliran

massa dari boiler yang melaui nozzel atau primary flow (ṁp).

p s m m (2.1)

Seperti yang sudah dibahas sebelumnya bahwa entrainment ratio akan berpengaruh pada nilai performansi (COP). Dengan meningkatnya entrainment ratio maka nilai COP juga akan meningkat.

) 2 3 ( ) 2 4 ( h h m h h m COP p s (2.2) ) 2 3 ( ) 2 4 ( h h h h COP (2.3)

Diasumsikan bahwa primary flow dan secondary flow bercampur pada

mixing chamber dengan tekanan yang konstan. Disini timbul dua fenomena

choking yang kedua pada aliran yang dibawa yaitu akibat percepatan dari

secondary flow menjadi supersonic di constant-area section (Bachtiar, 2010). Sebagai penentu performa dari steam ejector lainnya adalah expansion ratio. Expansion ratio didefinisikan sebagai perbandingan antara tekanan dari

boiler (Pp) terhadap tekanan yang terhisap atau tekanan dari evaporator (Ps) (El-Dessouky, 2002). s p P P ER (2.4) 2.4 Definisi Fluida

Fluida didefinisikan sebagai sebuah zat yang berdeformasi terus menerus selama dipengaruhi tegangan geser seberapapun besarnya. Kondisi fluida yang sedang berdeformasi secara kontinu ini oleh oarang awam disebut “mengalir (Harinaldi, 2015).

Menurut Bambang Triadmodjo (2014), fluida adalah zat yang bisa mengalir, yang mempunyai partikel yang mudah bergerak dan berubah bentuk tanpa pemisahan massa. Tahanan fluida terhadap perubahan bentuk sangat kecil, sehingga fluida dapat dengan mudah mengikuti bentuk ruangan/tempat yang membatasinya.

2.5 Sifat – sifat Fluida cair

Menurut Bambang Triadmodjo (2014) fluida cair memiliki sifat – sifat sebagai berikut :

a) Apabila ruangan lebih besar dari volume zat cair, akan terbentuk permukaan bebas horizontal yang berhubungan dengan atmosfer

b) Mempunyai rapat massa dan berat jenis

c) Dapat dianggap tidak termampatkan (incompressible) d) Mempunyai kekentalan (viskositas)

e) Mempunyi kohesi, adhesi dan tegangan permukaan 2.5.1 Rapat Massa

Kerapatan sebuah fluida, dilambangkan dengan huruf Yunani ρ (rho), didefinisikan sebagai massa fluida (m) per satuan volume (V). kerapatan biasanya

15

digunakan untuk mengkarakteristikkan massa sebuah sistem fluida. Dalam sistem SI Unit ( International System of Unit) kerapatan ρ mempunyai satuan kg/m3.

V m

(2.5)

Kerapatan dapat bervariasi cukup besar pada suatu fluida. Kerapatan gas sangat dipengaruhi tekanan dan temperaturnya, sementara pada zat cair variasi tekanan dan temperatur umumnya hanya memberikan pengaruh kecil terhadap nilai ρ (Harinaldi, 2015).

2.5.2 Volume Jenis (Specific Volume)

Volume jenis, v, adalah volume (V) per satuan massa fluida (m) dan merupakan kebalikan dari kerapatan seperti yang diperlihatkan pada persamaan. Sifat ini lebih sering digunakan pada kajian termodinamika dibandingkan pada kajian mekanika fluida. Dalam sistem SI volume jenis, v mempunyai satuan m3/kg (Harinaldi, 2015).

m V

v 1 (2.6)

2.5.3 Berat Jenis (Specific Weight)

Berat jenis dari sebuah fluida, dilambangkan dengan huruf Yunani γ (gamma), didefinisikan sebagai berat fluida per satuan volume. Jadi berat jenis berhubungan dengan kerapatan melalui persamaan

V W V mg

g (2.7)

Di mana g adalah percepatan gravitasi lokal. Seperti halnya kerapatan yang digunakan untuk mengkarakteristikkan berat dari sistem tersebut. Dalam sistem SI berat jenis, γ mempunyai satuan N/m3 (harinaldi, 2015).

2.5.4 Rapat Relatif

Rapat relatif didefinisikan sebagai perbandingan antara rapat massa suatu suatu zat dan rapat massa air. Karena γ = ρg maka rapat relatif juga dapat didefinisikan sebagai perbandingan antara berat jenis suatu zat dan berat jenis air pada 4oC dan tekanan atmosfer. Bilangan ini tak berdimensi dan diberi notasi S,

air zatcair air

zatcair

S (2.8)

Perubahan rapat massa dan berat jenis zat cair terhadap temperatur dan tekanan adalah sangat kecil sehingga dalam praktek perubahan tersebut diabaikan (Triatmodjo, 2014).

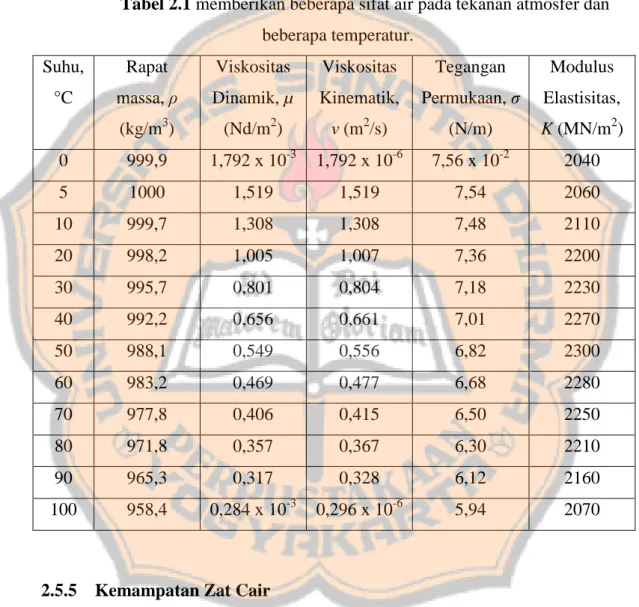

Tabel 2.1 memberikan beberapa sifat air pada tekanan atmosfer dan beberapa temperatur. Suhu, °C Rapat massa, ρ (kg/m3) Viskositas Dinamik, µ (Nd/m2) Viskositas Kinematik, ν (m2/s) Tegangan Permukaan, σ (N/m) Modulus Elastisitas, K (MN/m2) 0 999,9 1,792 x 10-3 1,792 x 10-6 7,56 x 10-2 2040 5 1000 1,519 1,519 7,54 2060 10 999,7 1,308 1,308 7,48 2110 20 998,2 1,005 1,007 7,36 2200 30 995,7 0,801 0,804 7,18 2230 40 992,2 0,656 0,661 7,01 2270 50 988,1 0,549 0,556 6,82 2300 60 983,2 0,469 0,477 6,68 2280 70 977,8 0,406 0,415 6,50 2250 80 971,8 0,357 0,367 6,30 2210 90 965,3 0,317 0,328 6,12 2160 100 958,4 0,284 x 10-3 0,296 x 10-6 5,94 2070

2.5.5 Kemampatan Zat Cair

Kemampatan zat cair didefinisikan sebagai perubahan (pengecilan) volume karena adanya perubahan (penambahan) tekanan, yang ditunjukkan oleh perbandingan antara perubahan perbandingan antara perubahan tekanan dan perubahan volume terhadap volume awal. Perbandingan tersebut dikenal dengan modulus elastisitas. Apabila dp adalah pertambahan tekanan dan dV adalah pengurangan volume dari volume awal V, maka :

17

V dV

dp

K (2.9)

Modulus elastisitas air pada temperatur berbeda ditunjukkan dalam Tabel 2.1 Nilai K untuk zat cair adalah sangat besar sehingga perubahan volume karena perubahan tekanan adalah sangat kecil. Oleh karena itu perubahan volume zat cair sering diabaikan dan zat cair dianggap sebagai zat tak termampatkan. Tetapi pada kondisi tertentu di mana perubahan tekanan sangat besar dan mendadak , maka anggapan zat cair adalah tak termampatkan tidak bisa berlaku. Keadaan ini terjadi misalnya pada penutupan katup turbin pembangkit listrik tenaga air secara mendadak sehingga mengakibatkan peubahan (kenaikan) tekanan yang besar (Triatmodjo, 2014).

2.5.6 Kekentalan Zat Cair (Viskositas)

Viskositas merupakan ukuran kemampuan fluida melawan deformasi akibat tegangan geser. Dengan demikian viskositas memberikan gambaran tentang kemampuan fluida dapat mengalir, sehingga sering digunakan istilah “kekentalan” fluida. Dalam kajian fluida dikenal dua jenis viskositas yaitu viskositas dinamik (viskositas absolut) dan viskositas kinematik.

Viskositas dinamik, dilambangkan dengan huruf Yunani μ (mu). Jika didefinisikan menurut relasi tegangan geser dengan laju regangan geser pada fluida Newtonian, viskositas dinamik adalah rasio dari tegangan geser terhadap laju regangan geser :

dy

dU/ (2.10)

di mana τ adalah tegangan geser (N/m2) dan dU/dy adalah laju regangan geser (l/s). Dengan demikian dalam sistem SI satuan untuk viskositas dinamik adalah N.s/m2 atau Pa.s. Sedangkan viskositas kinematik, dilambangkan dengan huruf Yunani ϑ (nu) merupakan rasio antara viskositas dinamik dengan kerapatan fluida :

Oleh karena itu, dalam sistem SI satuan viskositas kinematik adalah m2/s.

Viskositas merupakan sifat fluida yang dipengaruhi oleh temperaturnya. Pada fluida yang berfasa cair umumnya viskositas akan berkurang dengan peningkatan temperatur, sementara pada fluida berfasa gas berlaku sebaliknya, viskositas akan bertambah dengan peningkatan temperatur. Perbedaan sifat ini dapat dijelaskan dengan perbedaan mekanisme molekuler yang terkait dengan viskositas pada cairan dan gas. Pada zat cair viskositas dikaitkan dengan mekanisme gaya intermolekuler (gaya kohesi) yang akan melemah dengan semakin renggangnya jarak antar molekul akibat pemuaian yang terjadi pada peningkatan temperatur. Sedangkan pada gas viskositas dikaitkan dengan mekanisme perpindahan molekul antar lapisan fluida yang semakin intensif akibat pertambahan energi dari meningkatnya temperatur fluida (Harinaldi, 2015).

2.5.7 Tekanan Uap

Dari ilmu termodinamika diketahui bahwa fluida dapat berubah fase dari cair menjadi gas yang dikenal sebagai proses penguapan. Penguapan terjadi karena molekul zat cair selalu bergerak sehingga beberapa molekul pada permukaan akan mempunyai energi untuk melepas diri dari tarikan molekul-molekul yang ada di sekitarnya dan berpindah ke ruang yang ada di atasnya. Laju penguapan tergantung pada perbedaan energi molekul antara zat cair dan gas yang ada di atasnya (Triadmodjo, 2014).

Alasan penting untuk meninjau tekanan uap adalah karena dari berbagai pengamatan di dalam fluida yang sedang mengalir kerap terbentuk gelembung uap di dalam massa fluida. Hal ini dapat terjadi ketika tekanan mutlak di dalam fluida mencapai tekanan uapnya. Misalnya fenomena ini mungkin terjadi pada aliran yang melalui saluran yang tidak menentu, mengecil (nozzle), pada sebuah katup atau pompa dimana tekanan yang terbentuk sangat rendah sampai mencapai tekanan uapnya. Apabila gelembung – gelembung tersebut terseret kedalam daerah yang bertekanan lebih tinggi, gelembung – gelembung tersebut akan pecah dengan intensitas yang cukup tinggi dan dapat menyebabkan kerusakan struktur. Pembentukan yang dilanjutkan dengan pecahnya gelembung uap di dalam fluida

19

mengalir yang disebut kavitasi ini meruakan fenomena aliran fluida yang sangat penting dalam sistem fluida (Harinaldi, 2015).

2.6 Dasar-dasar Statika Fluida

Statika fluida merupakan bagian dari mekanika fluida yang berfokus pada kajian fluida dalam keadaan diam atau bergerak sedemikian rupa tanpa adanya gerakan relatif antara partikel fluida yang berdekatan. Dalam kedua kondisi tersebuttidak terdapat tegangan geser pada fluida dan satu-satunya gaya yang timbul disebabkan oleh tekanan.

Konsep statika fluida mendasari banyak sistem fluida, terutama sistem yang bekerja berdasarkan prinsip hidrostatik, misalnya pada peralatan – peralatan hidrolik. Menurut prinsip hidrostatik energi dipindahkan melalui fludia tertutup oleh tekanan yang diberikan oleh sebuah gaya pada fluida tersebut (Harinaldi, 2015).

2.6.1 Tekanan Hidrostatik

Tekanan hidrostatik dapat didefinisikan sebagai tekanan yang terjadi pada massa fluida static (yang diam) akibat pengaruh gaya gravitasi. Dengan demikian tekanan hidrostatik dapat dianggap terjadi akibat bekerjanya gaya berat suatu kolom fluida. Tekanan hidrostatik fluida bergantung pada kedalaman (ketinggian) kolom fluida dari permukaan, kerapatan dan percepatan gravitasi yang dirumuskan dengan persamaan:

gh

Ph (2.12)

di mana Ph adalah tekanan hidrostatik (N/m2 atau Pa), ρ adalah kerapatan

fluida (kg/m3), g adalah percepatan gravitasi (m/s2), dan h adalah kedalaman fluida (m) (Harinaldi, 2015).

2.6.2 Tekanan Mutlak dan Tekanan Pengukuran

Tekanan fluida merupakan suatu karakteristik penting dalam sebuah sistem fluida sehingga banyak sekali instrument dan teknik - teknik yang digunakan untuk mengukurnya. Tekanan pada sebuah titik dalam massa fluida

dapat dinyatakan dengan tekanan mutlak (absolute pressure) atau tekanan pengukuran (gauge pressure) (Harinaldi, 2015).

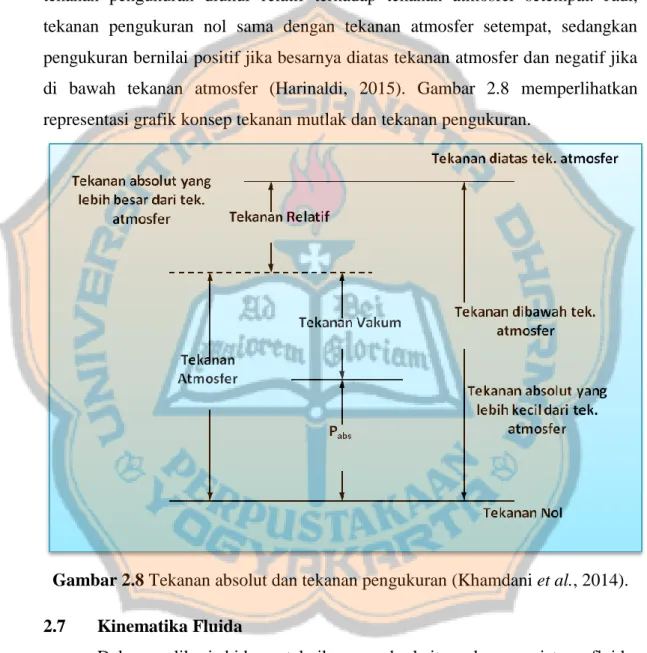

Tekanan mutlak selalu bernilai positif karena diukur relatif terhadap keadaan hampa udara sempurna tanpa tekanan (tekanan nol mutlak). Sedangkan tekanan pengukuran diukur relatif terhadap tekanan atmosfer setempat. Jadi, tekanan pengukuran nol sama dengan tekanan atmosfer setempat, sedangkan pengukuran bernilai positif jika besarnya diatas tekanan atmosfer dan negatif jika di bawah tekanan atmosfer (Harinaldi, 2015). Gambar 2.8 memperlihatkan representasi grafik konsep tekanan mutlak dan tekanan pengukuran.

Gambar 2.8 Tekanan absolut dan tekanan pengukuran (Khamdani et al., 2014). 2.7 Kinematika Fluida

Dalam aplikasi bidang teknik yang berkaitan dengan sistem fluida, umumnya fluida yang terlibat berada dalam keadaan bergerak atau lebih dikenal dengan istilah “mengalir”. Kinematika fluida mempelajari berbagai aspek gerakan fluida tanpa meninjau gaya – gaya yang diperlukan untuk menghasilkan gerakan tersebut. Kajian kinematika dari gerakan tersebut meliputi kecepatan, percepatan medan aliran serta penggambaran dan visualisasi gerakan tersebut. Pemahaman

21

tentang kinematika aliran fluida merupakan dasar penting untuk memahami dinamika fluida (Harinaldi, 2015).

2.7.1 Aliran Tunak dan Tak-Tunak

Aliran tunak (steady flow) terjadi jika kecepatannya tidak terpengaruh oleh perubahan waktu. Dengan demikian jika ditinjau pada titik yang sama, kecepatan aliran selalu konstan dari waktu ke waktu. Secara matematika kondisi aliran tunak ini dapat dinyatakan dengan:

(2.13)

Sedangkan aliran tak-tunak (unsteady flow) terjadi jika kecepatannya terpengaruh oleh perubahan waktu. Dengan demikian jika ditinjau pada titik yang sama, kecepatan aliran berubah-ubah dari waktu ke waktu. Secara matematika kondisi aliran tunak ini dapat dinyatakan dengan :

(2.14)

2.7.2 Aliran Seragam dan Tak-Seragam

Aliran seragam (uniform flow) terjadi jika kecepatannya tidak terpengaruhi oleh perubahan tempat. Dengan demikian jika ditinjau pada waktu yang sama, kecepatan aliran selalu sama di seluruh titik. Jika s mewakili koordinat aliran, secara matematika kondisi aliran seragam ini dapat dinyatakan dengan:

(2.15)

Aliran tak seragam (non-uniform flow) terjadi jika kecepatannya terpengaruhi oleh perubahan tempat. Dengan demikian jika ditinjau pada waktu yang sama, kecepatan aliran tidak selalu sama di seluruh titik. Secara matematika kondisi aliran tak seragam ini dapat dinyatakan dengan:

(2.16) 0 t V 0 t V 0 s V 0 s V

2.7.3 Aliran Laminar dan Aliran Turbulen

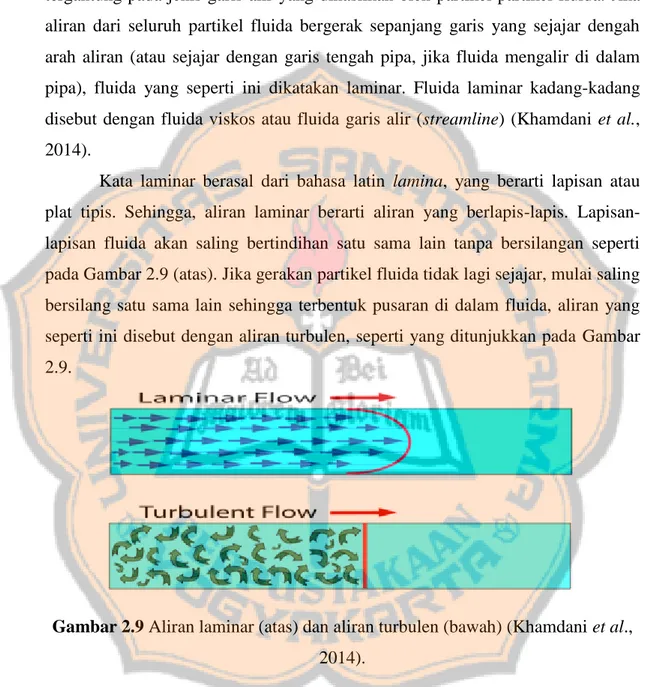

Aliran fluida dapat dibedakan menjadi aliran laminar dan aliran turbulen, tergantung pada jenis garis alir yang dihasilkan oleh partikel-partikel fluida. Jika aliran dari seluruh partikel fluida bergerak sepanjang garis yang sejajar dengah arah aliran (atau sejajar dengan garis tengah pipa, jika fluida mengalir di dalam pipa), fluida yang seperti ini dikatakan laminar. Fluida laminar kadang-kadang disebut dengan fluida viskos atau fluida garis alir (streamline) (Khamdani et al., 2014).

Kata laminar berasal dari bahasa latin lamina, yang berarti lapisan atau plat tipis. Sehingga, aliran laminar berarti aliran yang berlapis-lapis. Lapisan-lapisan fluida akan saling bertindihan satu sama lain tanpa bersilangan seperti pada Gambar 2.9 (atas). Jika gerakan partikel fluida tidak lagi sejajar, mulai saling bersilang satu sama lain sehingga terbentuk pusaran di dalam fluida, aliran yang seperti ini disebut dengan aliran turbulen, seperti yang ditunjukkan pada Gambar 2.9.

Gambar 2.9 Aliran laminar (atas) dan aliran turbulen (bawah) (Khamdani et al., 2014).

Karakteristik struktur aliran internal (dalam pipa) sangat tergantung dari kecepatan rata-rata aliran dalam pipa, densitas, viskositas dan diameter pipa. Aliran fluida (cairan atau gas) dalam pipa mungkin merupakan aliran laminer atau turbulen. Perbedaan antara aliran laminar dan turbulen secara eksperimen pertama sekali dipaparkan oleh Osborne Reynolds pada tahun 1883. Eksperimen itu dijalankan dengan menyuntikkan cairan berwarna ke dalam aliran air yang

23

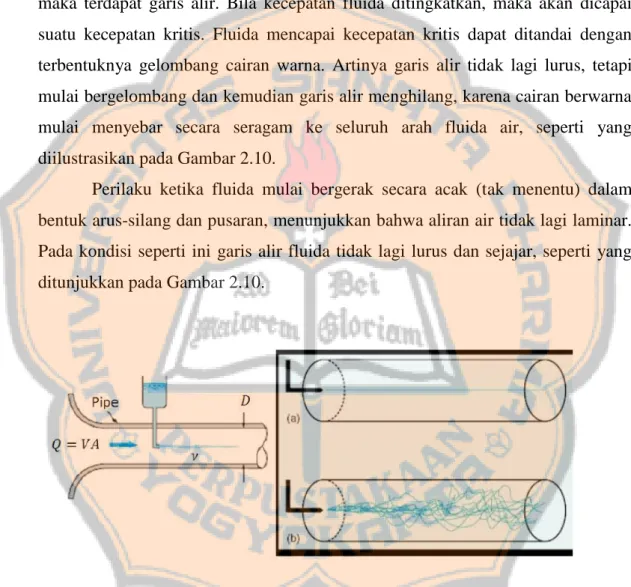

mengalir di dalam tabung kaca. Jika fluida bergerak dengan kecepatan cukup rendah, cairan berwarna akan mengalir di dalam sistem membentuk garis lurus tidak bercampur dengan aliaran air, seperti yang diperlihatkan pada Gambar (a). Pada kondisi seperti ini, fluida masih mengalir secara laminar. Jadi pada prinsipnya, jika fluida mengalir cukup rendah seperti kondisi eksperimen ini, maka terdapat garis alir. Bila kecepatan fluida ditingkatkan, maka akan dicapai suatu kecepatan kritis. Fluida mencapai kecepatan kritis dapat ditandai dengan terbentuknya gelombang cairan warna. Artinya garis alir tidak lagi lurus, tetapi mulai bergelombang dan kemudian garis alir menghilang, karena cairan berwarna mulai menyebar secara seragam ke seluruh arah fluida air, seperti yang diilustrasikan pada Gambar 2.10.

Perilaku ketika fluida mulai bergerak secara acak (tak menentu) dalam bentuk arus-silang dan pusaran, menunjukkan bahwa aliran air tidak lagi laminar. Pada kondisi seperti ini garis alir fluida tidak lagi lurus dan sejajar, seperti yang ditunjukkan pada Gambar 2.10.

Gambar 2.10 Percobaan Reynold tentang Aliran laminar (a) dan aliran turbulen (b) (Khamdani et al., 2014).

Reynolds menunjukkan bahwa aliran dapat diklasifikasikan berdasarkan suatu angka tertentu. Angka tersebut diturunkan dengan membagi kecepatan aliran di dalam pipa dengan nilai µ / ρD, yang disebut dengan Reynolds Number

VD VD

Re (2.17)

dengan Re adalah bilangan Reynold yang tidak memiliki satuan, V adalah kecepatan aliran yang dinyatakan dalam satuan meter per detik (m/s), D adalah diameter pipa dinyatakan dalam satuan meter (m), v adalah viskositas kinematik yang dinyatakan dalam satuan meter persegi per detik (m2/s).

Berdasarkan percobaan yang telah dilakukan oleh Osbourne Reynold ditetapkan tentang nilai bilangan Reynold yang digunakan untuk membedakan antara aliran laminar, transisi, dan turbulen. Rentang nilai tersebut adalah :

a. Pada Re < 2300, aliran bersifat laminar. b. Pada Re = 2300-4000 terdapat daerah transisi. c. Pada Re > 4000, aliran bersifat turbulen. 2.7.4 Debit Aliran

Jumlah zat cair yang mengalir melalui tampang lintang aliran tiap satu satuan waktu disebut aliran dan diberi notasi Q. Debit aliran biasanya diukur dalam volume zat cair tiap satuan waktu, sehingga satuannya adalah meter kubik per detik (m3/s) (Triatmodjo, 2014).

Di dalam zat cair ideal, dimana tidak terjadi gesekan, kecepatan aliran V

adalah sama di setiap titik pada tampang lintang. Apabila tampang aliran tegak lurus dengan arah aliran, maka debit aliran dapat dirumuskan:

Q = A V (2.18)

dimana A adalah luas penampang bidang (m2) yang dilewati oleh aliran fluida, dan

V adalah kecepatan aliran (m/s).

2.7.5 Persamaan Kontinuitas (Hukum Konservasi Massa)

Apabila zat cair tak kompresibel mengalir secara kontinyu melalui pipa atau saluran terbuka, dengan tampang aliran konstan ataupun tidak konstan, maka volume zat cair yang lewat tiap satuan waktu adalah sama di semua tampang. Keadaan ini disebut dengan hukum kontinuitas aliran zat cair (Triatmodjo, 2014).

25

Tabung pada Gambar 2.11 menampilkan aliran satu dimensi dan steady, dengan kecepatan rata – rata V dan tampang aliran A. Aliran tersebut mengalir dari titik 1 pada V1 dan A1, ke titik 2 pada V2 dan A2.

Gambar 2.11 Tabung aliran untuk menurunkan persamaan kontinuitas (Triatmodjo, 2014).

Volume zat cair yang masuk melalui tampang 1 tiap satuan waktu: V1 dA1.

Volume zat cair yang keluar dari tampang 2 tiap satuan waktu: V2 dA2.

Oleh karena tidak ada zat cair yang hilang di dalam tabung aliran, maka :

(2.19)

atau

(2.20) atau

(2.21) Apabila pipa bercabang seperti yang ditunjukkan dalam gambar 2.12, berdasarkan persamaan kontinuitas, debit aliran yang menuju titik cabang harus sama dengan debit yang meninggalkan titik tersebut.

Gambar 2.12 Persamaan kontinuitas pada pipa bercabang (Triatmodjo, 2014).

2 2 1 1dA V dA V . 2 1 Q const Q . 2 1 m const m

2.7.6 Persamaan Bernoulli

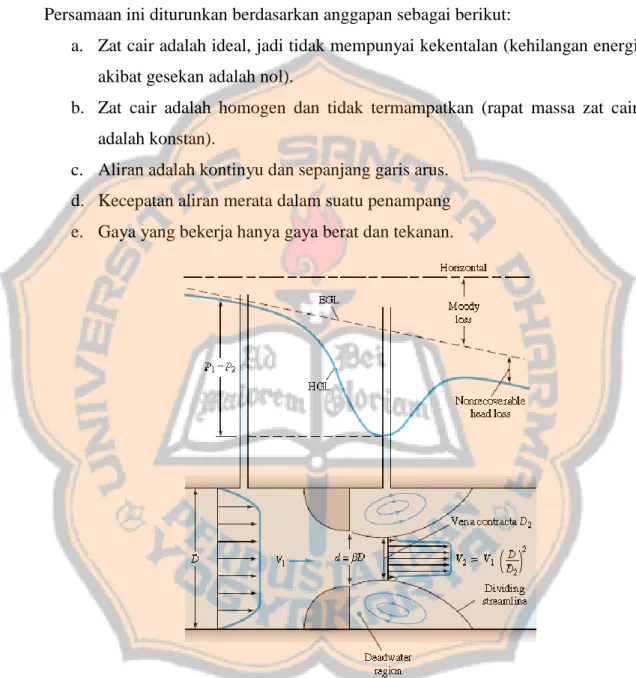

Penurunan persamaan Bernoulli untuk aliran sepanjang garis arus didasarkan pada hukum II Newton tentang gerak ( ) (Triatmodjo, 2014). Persamaan ini diturunkan berdasarkan anggapan sebagai berikut:

a. Zat cair adalah ideal, jadi tidak mempunyai kekentalan (kehilangan energi akibat gesekan adalah nol).

b. Zat cair adalah homogen dan tidak termampatkan (rapat massa zat cair adalah konstan).

c. Aliran adalah kontinyu dan sepanjang garis arus. d. Kecepatan aliran merata dalam suatu penampang e. Gaya yang bekerja hanya gaya berat dan tekanan.

Gambar 2.13 Perubahan tekanan dan kecepatan melewati Bernoulli obstruction meter (White F.M, 1991). 2 / 1 4 2 1 1 / 2 .V C A p p A Q t t d t (2.22) ma F