2.1 Kaizen

2.1.1 Nilai-nilai kaizen

Salah satu unsur paling fundamentalis dalam TQM (Total Quality Management) adalah perbaikan berkesinambungan atau dalam istilah jepang dikenal dengan nama kaizen (Hari Purnomo,2004:305). Pokok dari kaizen adalah sederhana dan tepat sasaran : kaizen berarti perbaikan. Selain itu kaizen berarti perbaikan terus-menerus yang meliputi setiap orang, termasuk manajer maupun pekerja. Filsafat kaizen mengatakan bahwa cara hidup kita--menjadi kehidupan kerja kita, atau kehidupan sosial kita, atau kehidupan kita dirumah--selayaknya menjadi perilaku yang konstan. Esensi daripraktik manajemen yang paling “khas jepang”—adalah peningkatan produktivitas mereka, aktifitas TQC (Total Quality Control), lingkaran QC (Quality Control), atau hubungan para pekerja—bisa diringkas dalam 1 kata : KAIZEN. Dengan menggunakan istilah kaizen untuk menggantikan kata-kata seperti produktivitas, TQC, ZD (Zero Defect), Kanban, dan sistem pemberian usulan menggambarkan gambaran yang jauh lebih bersih tentang apa yang sedang terjadi dalam industry jepang. Kaizen adalah sebuah konsep payung yang menutupi sebagian besar dari praktik-praktik “khas jepang”

yang akhir-akhir ini mendapat ketenaran diseluruh dunia. Pesan dari strategi kaizen adalah bahwa tidak ada suatu hari yang dijalani tanpa adanya perbaikan yang dilakukan di perusahaan tersebut (Masaaki Imai, 2008:41). Kaizen menghasilkan pemikiran yang berorientasi proses karena proses harus diperbaiki sebelum kita memperbaiki hasil. Selain itu kaizen berorientasi pada manusia dan diarahkan pada upaya yang dilakukan manusia itu sendiri. Namun dalam pelaksanaannya peningkatan berkesinambungan (continual improvement) harus menjadi sasaran tetap perusahaan sesuai dengan pendekatan ISO 9000:2000 dimana ini adalah sesuatu yang berbeda bila dibandingkan pada ISO edisi 1994 yang didasari pada continous improvement. Pada continous improvement terjadi proses pendekatan yang terus-menerus dan dilakukan dengan segera setelah terjadi penyempurnaan. Hal ini akan menjadi standar dan tantangan tantangan untuk melakukan penyempurnaan lagi. Peningkatan yang baru dilakukan, direvisi, dan diganti dengan nilai yang baru dan lebih baik. Dengan kata lain terjadi peningkatan yang terus-menerus yang tiada pernah berhenti. Tetapi dalam pelaksanaannya seringkali hasil peningkatan itu belum familiar bagi pemakainya sehingga ketika dilakukan peningkatan lagi akan makin menyulitkan. Karena itu, pada bentuk peningkatan diganti dari continous menjadi continual. Dengan continual improvement setelah dilakukan peningkatan pertama kali, maka sebelum ditingkatkan terlebih dahulu dilakukan stabilisasi. Bila stabilisasi sudah berjalan baru dilanjutkan dengan meningkatkan standar (improvement selanjutnya) (Rudi Suardi, 2003:57).

2.1.2 Seven tools sebagai alat pemecahan masalah dalam kaizen

Titik awal perbaikan ialah menyadari akan adanya masalah. Bila tidak menyadari akan adanya masalah, maka tidak akan menyadari pula adanya kebutuhan perbaikan. Perasaan cepat puas atas apa yang telah tercapai merupakan musuh besar dari perbaikan ini. Metode pemecahan masalah dalam konsep kaizen dibantu oleh 7 peralatan statistik yang lebih dikenal dengan istilah seven tool yang terdiri dari :

1. Diagram pareto

Diagram ini adalah diagram yang terdiri atas grafik balok dan grafik garis yang menggambarkan perbandingan jenis-jenis data terhadap keseluruhan. Diagram ini mengklasifikasikan masalah-masalah menurut penyebab dan fenomena. Permasalahan tersebut dimasukan kedalam diagram menurut prioritas, dengan menggunakan bentuk grafik balok, dengan 100 % mengindikasikan jumlah keseluruhan dari nilai kerugian. Diagram ini digunakan untuk menentukan masalah yang menjadi prioritas.

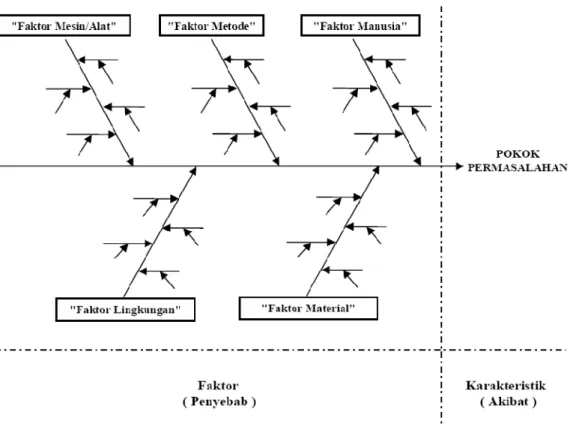

2. Diagram sebab-akibat

Diagram ini disebut juga diagram tulang ikan (fish bone diagram) atau Ishikawa diagram adalah diagram yang digunakan untuk mencari atau menemukan sumber penyebab suatu persoalan berdasarkan hubungan sebab akibat. Untuk menganalisa faktor-faktor penyebab pada umumnya ada 5 faktor yang perlu diperhatikan yaitu manusia, material, metoda, mesin, dan lingkungan. Untuk gambarannya dapat dilihat pada gambar berikut :

3. Histogram

Histogram adalah diagram yang bisa dipakai untuk melihat distribusi atau penyebaran atau varians suatu produk, proses, layanan. Jadi dengan histogram dapat diketahui distribusi/penyebaran data yang ada. Hal ini digunakan terutama untuk menentukan masalah-masalah dengan memeriksa bentuk penyebaran, nilai pusat, dan sifat penyebaran.

4. Control chart

Control chart atau bagan kendali adalah line chart yang mempunyai batas kendali (control limit). Batas kendali bawah disebut lower control limit (LCL)dan batas kendali atas disebut upper control limit (UCL). Control chart biasanya digunakan untuk mengendalikan atau memantau perubahan proses (variasi)

5. Diagram pencar

Diagram pencar atau scatter diagram adalah suatu diagram yang menggambarkan korelasi (hubungan) antara 2 faktor/data yang ada. Dengan memakai diagram ini kita dapat melihat apakah 2 faktor yang kita uji tersebut saling berpengaruh/mempunyai korelasi atau tidak. Plot antara 2 variasi tersebut diwakili oleh titik-titik yang membentuk suatu pola tertentu yang akan ditafsirkan.

6. Check sheet

Lembar pengumpul data (check sheet) adalah suatu formulir dalam bentuk tabel atau format tertentu, yang dirancang untuk pengumpulan data secara lebih sistematis. Tim akan bisa mengetahui pola data dan kecenderungannya dapat dengan mudah dideteksi dan diperlihatkan. Check sheet bisa dikategorikan menjadi 2 yaitu : (1) pencatatan data dan membuat survey ; (2) Inspeksi dan validasi.

7. Grafik

Ada banyak grafik yang digunakan, tergantung pada bentuk yang diinginkan dan tujuan analisis. Grafik balok membandingkan nilai-nilai melalui balok parallel, sementara grafik garis digunakan untuk menggambarkan variasi selama suatu periode waktu. Grafik lingkaran mengindikasikan perincian kategoris dari nilai-nilai, dan peta radar membantu dalam menganalisis item-item yang dievaluaasi sebelumnya.

2.2 Kapasitas

Kapasitas produksi diukur dalam satuan unit fisik yang menyatakan tingkat output maksimum untuk suatu produk/jasa ataupun jumlah dari sumber daya-sumber daya utama yang tersedia dalam setiap periode operasi. Pada sistem yang memproduksi banyak variasi pada produk/jasa yang tidak dapat diukur dalam satuan-satuan unit yang seragam, maka kapasitas sistem tersebut dapat dinyatakan sebagai

sumber daya input-input utama yang digunakan, misalnya jam tenaga kerja atau jam mesin. Secara umum, persoalan kapasitas yang dihadapi pihak manajemen ada 3 jenis, yaitu :

1. Peningkatan kapasitas secara besar-besaran untuk mengantisipasi perubahan permintaan sepanjang periode waktu yang panjang misalnya 5 sampai 10 tahun kedepan. Peningkatan kapasitas dengan cara ini disebut dengan disain kapasitas sistem, dimana peningkatan biaya tetap karena peningkatan tidak dapat diimbangi segera oleh peningkatan permintaan yang meningkat secara bertahap selama periode waktu yang panjang. Disain kapasitas sistem akan menetukan batasan maksimum tantangan”apa” yang diproduksi oleh sistem tersebut.

2. Penyesuaian kapasitas secara sedang untuk jangka 1-2 tahun guna mengatasi fluktuasi permintaan karena faktor musim dan siklus bisnis. Hal ini merupakan kegiatan perencanaan agregat dengan mengubah-ubah jumlah tenaga kerja, penggunaan lembur, persediaan dan pesanan sub kontrak.

3. Penyesuaian kapasitas secara terbatas dalam mengatasi fluktuasi permintaan karena variasi acak jangka pendek. Hal ini dilakukan berdasarkan kondisi mingguan sampai harian dengan kegiatan

penjadwalan produksi dilantai kerja (Ir.Arman hakim nasution,M. Eng, 2006:113).

Dalam menentukan kebutuhan kapasitas kita harus memusatkan perhatian pertama-tama pada adanya bottleneck dalam setiap tahapan proses produksi.

2.3 Cycle time

Bila produksi campur merata diterapkan, maka kita dapat mengharapkan pos terakhir pada jalur akan menghasilkan unit produk setiap selang waktu tertentu, misalnya 1 menit sekali atau 1 jam sekali. Ini merupakan irama yang mengendalikan kegiatan kerja diseluruh pabrik. Seperti arus sungai yang dengan kecepatan tertentu mengalir selaras menuju laut, semua operasi didalam pabrik harus diselaraskan berdasarkan selang waktu tertentu ini. Cycle time adalah sebutan untuk selang waktu tetap ini. Kadang-kadang, orang menyebut lead time produksi sebagai cycle time. Namun itu adalah 2 hal yang berbeda dimana cycle time adalah : selang waktu antara saat penyelesaian 1 unit produk dan unit produk sebelumnya; sedangkan lead time adalah : selang waktu sejak awal suatu produk mulai dikerjakan sampai produk tersebut selesai (Kiyoshi suzaki, 1991:144).

2.4 Pengukuran kerja

Pengertian umum waktu kerja adalah suatu aktivitas untuk menentukan waktu yang dibutuhkan oleh seorang operator (yang memiliki skill dan rata-rata terlatih) dalam melaksanakan kegiatan kerja dalam kondisi dan tempo kerja yang normal.

Waktu standar dapat digunakan untuk analisis lainnya. Proses pengukuran dapat dikelompokan menjadi 2 kelompok besar, yaitu pengukuran waktu secara langsung dan pengukuran waktu secara tidak langsung. Disebut secara langsung karena pengamat berada ditempat dimana objek sedang diamati. Pengamat secara langsung melakukan pengukuran atas waktu kerja yang dibutuhkan oleh seorang operator (objek pengamatan) dalam menyelesaikan pekerjaannya. Pengukuran secara langsung terdiri dari 2 cara, yaitu :

a. Pengukuran waktu dengan stop watch

b. Pengukuran waktu dengan sampling kerja

Sedangkan pengukuran secara tidak langsung adalah pengamat tidak berada langsung di lokasi (objek) pengukuran.

Selain itu ada juga sistem pengukuran kerja lainya yang dinamakan Predetermined Time system. Teknik ini dikembangkan karena pengukuran waktu dengan menggunakan jam henti maupun sampling membutuhkan waktu yang cukup lama. Dengan berpijak pada pemikiran para ahli bahwa dalam suatu pekerjaan yang berbeda dimungkinkan adanya kesamaan pada bagian-bagian pekerjaan, kondisi ini menumbuhkan pemikiran untuk meneliti lebih lanjut tentang waktu baku. Predetermined time system berisi sejumlah data waktu dan suatu prosedur sistematis yang menganalisis dan membagi beberapa operasi manual dari pekerjaan operator

menjadi gerakan-gerakan, gerakan tubuh atau elemen-elemen lainya dan menentukan ke setiap waktu yang sesuai.

2.5 Proses Machining

Proses machining adalah sebuah proses pembentukan benda kerja dengan cara me-remove sejumlah material dari benda kerja dengan cara dipotong secara mekanis menggunakan alat potong (cutting tools) sesuai dengan dimensi dan bentuk yang kita inginkan. Secara garis besar proses machining dibagi kedalam 2 kategori utama yang dibedakan dari bagian yang berputar.

2.5.1 Proses Turning

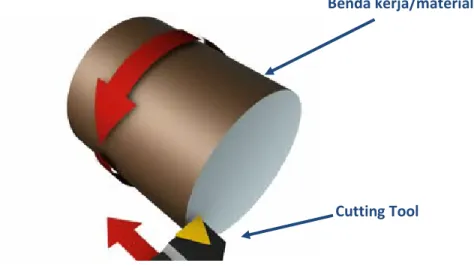

Gambar 2.2 Proses turning

Turning atau dikenal juga dengan nama proses bubut adalah proses machining dimana yang berputar adalah benda kerjanya. Pada umumnya digunakan untuk membentuk benda kerja dengan bentuk cylindrical dengan cara

Benda kerja/material

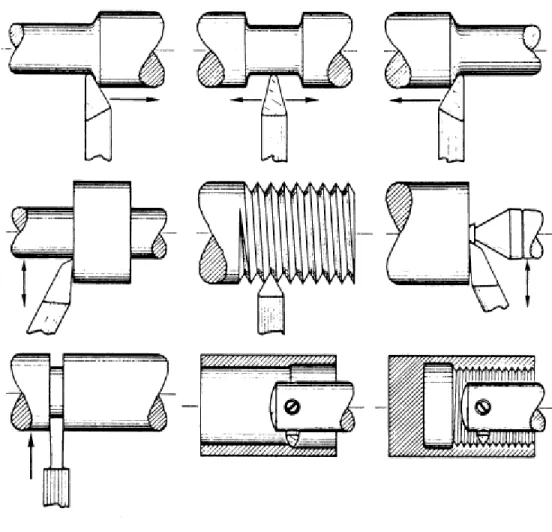

me-remove material menggunakan umumnya cutting tool dengan 1 mata potong (Walsh, Ronald A, 2006:326). Gambaran operasi-operasi yang dapat dilakukan oleh proses turning ini antara lain bisa dilihat pada gambar 2.3 berikut.

2.5.2 Proses Milling

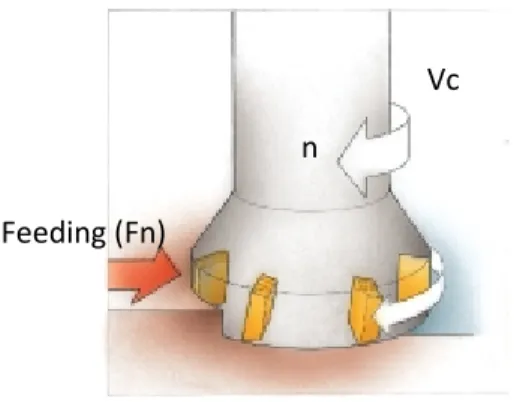

Proses milling secara prinsip adalah sebuah proses machining yang dilakukan dimana yang berputar adalah cutting toolnya bergerak melakukan gerak potong (feeding) untuk me-remove sejumlah material dari benda kerja dalam hampir semua arah sesuai bentuk dan dimensi yang diinginkan. Proses milling ini menggerakan pergerakan relatif antara benda kerja terhadap alat potong (cutting tool) yang berputar. Untuk cutting tool pada proses milling ini bentuknya bervariasi dari mata potong tunggal hingga yang bermata potong banyak. Berikut contoh-contoh opersi yang bisa dilakukan pada proses milling ini :

Gambar 2.4 Gambaran operasi-operasi yang bisa dilakukan dalam proses milling

2.5.3 Cutting parameter

Cutting parameter adalah perhitungan-perhitungan yang digunakan dalam proses machining ini. Perhitungan-perhitungan yang digunakan dalam proses machining ini antara lain :

a. Cutting speed

Cutting speed adalah kecepatan potong pheriperal linear yang dihasilkan dari mata potong yang berputar atau pada bubut dari kecepatan benda kerja yang berputar terhadap mata potong yang sedang diam. Pada turning maupun milling rumus untuk menghitung cutting speed adalah sama.

Cutting speed selain S juga bisa dilambangkan Vc dan rpm sebagai n. Umumnya cutting speed ini sudah diketahui karena biasanya dari tool maker sudah menetapkan standar. Maka yang perlu dicari biasanya kecepatan putar spindle (rpm) :

b. Feed rate & feeding

Feed rate adalah kecepatan makan benda kerja oleh cutting tool dalam suatu proses machining. Satuan dari feed rate ini adalah mm/mnt. Rumus dari feed rate sendiri adalah,

Feeding dalam istilah machining adalah gerak makan dalam kecepatan tertentu. Satuan dari feeding ini adalah feed/rev dan dilambangka Fn. Untuk proses turning karena umumnya hanya memiliki 1 mata potong maka feeding sama dengan feed per tooth. Sedangkan untuk proses milling dimana cutting tool bisa memiliki lebih dari satu mata potong maka :

Dalam menentukan cutting parameter kita harus mempertimbangkan beberapa hal penting yaitu :

a. Power mesin yang tersedia Feed rate = Spindle rpm x Feeding

b. Kondisi mesin

c. Ukuran, kekuatan dan rigiditas dari benda kerja dan sistem clampingnya

d. Ukuran, kekuatan dan rigiditas dari cutting tool

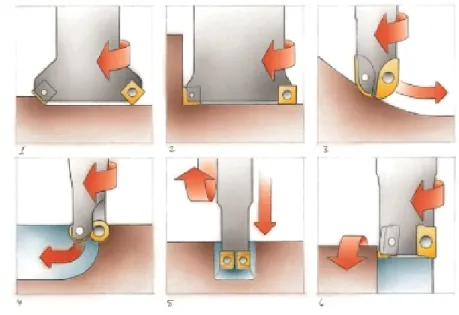

Gambaran dari cutting paremeter ini sendiri dapat dilihat pada gambar berikut :

Gambar 2.5 Penggunaan parameter cutting pada proses turning

Gambar 2.6 Penggunaan parameter cutting pada proses milling Vc

n Feeding (Fn)

2.5.4 Cutting tool material

Material yang digunakan untuk cutting tool sangat banyak macamnya karena perkembangan teknologi yang terus berkembang dan kompetisi yang semakin ketat antara tool maker membuat mereka berlomba dalam menciptakan grade-grade material cutting tool baru. Setiap maker memiliki grade tersendiri, namun yang akan kita bahas adalah material cutting tool yang umum digunakan pada proses machining antara lain :

1. Tungsteen Carbide :

merupakan material dengan bahan dasar tungsten carbide dengan material pengikat dari cobalt dan sering dikombinasikan dengan campuran titanium dan tantalum carbide yang disesuaikan untuk aplikasi machining terhadap material yang akan dipotong. Memiliki aplikasi yang luas untuk material benda kerjanya. Untuk meng-improve umur pakai bisa dilakukan proses coating yang umumnya dibagi dalam 2 tipe yaitu CVD (Chemical Vapour Deposition) dan PVD (Physical Vapour Deposition) yang pemilihannya disesuaikan dengan kebutuhan masing-masing.

2. PCD (polycrystalline Carbide) :

merupakan material yang dibuat dari sintered diamond sehingga memiliki kekerasan yang sangat luar biasa dan cenderung getas serta tingkat ketahanan terhadap keausan yang sangat tinggi bahkan pada cutting parameter (cutting

speed) yang sangat tinggi sehingga sangat cocok untuk high speed machining. Memiliki umur yang jauh lebih lama dari material carbide (bisa sampai 10 kalinya). Material PCD ini juga memiliki batasan karena sifat getasnya sehingga material ini hanya cocok digunakan untuk material non ferrous, aluminium, high abrasive, low tensile strength serta non metallic composite.