116 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

PHP-23

Pengaruh Laju Udara dan Suhu Selama Pengeringan

Kelapa Parut Kering Secara Pneumatic

Bayu Nugraha*, Joko NugrohoW.K, Nursigit Bintoro

Jurusan Teknik Pertanian dan Biosistem – Fakultas Teknologi Pertanian – Universitas Gadjah Mada

Jl. Flora No.1, Yogyakarta 55281

*Penulis Korespondensi, Email: bayu.nugraha@mail.ugm.ac.id ABSTRAK

Pengeringan kelapa parut umumnya dilakukan dengan metode penjemuran. Pengeringan dengan penjemuran memiliki banyak kelemahan, diantaranya kelapa parut akan teroksidasi oleh udara lingkungan, membutuhkan waktu yang lama, dan ketergantungan cuaca. Pengeringan menggunakan pneumatic (flash) dryer dengan udara panas berkecepatan tinggi merupakan salah satu alternative mengatasi kelemahan tersebut. Penelitian ini bertujuan untuk menganalisis kerakteristik pengeringan kelapa parut secara pneumatic dan mengetahui pengaruh suhu dan debit udara selama pengeringan. Daging kelapa diblanching dengan air panas pada suhu 80–85oC selama 10 menit kemudian diparut dan ditimbang sebanyak 200 gram. Pengeringan sekali proses dilakukan dengan variasi debit 0.0264m3/detik, 0.0459 m3/detik, 0.0603m3/detik dan 0.0692m3/detik dan variasi daya heater. Kemudian dilakukan pengeringan siklus hingga kadar air 3–5% pada debit 0,0459m3/detik dan variasi heater menggunakan sampel sebanyak 500 gram. Penurunan kadar air terhadap debit dan suhu udara, dan perubahan kadar air terhadap siklus digunakan untuk menentukan nilai konstanta laju pengeringan(k), energi aktivasi (Ea) dan faktor frekuensi tumbukan(A). Hasil penelitian menunjukan semakin besar debit udara, penurunan kadar air semakin kecil. Debit udara yang rendah dan suhu pengeringan yang tinggi mampu menguapkan kadar air hingga 37% untuk satu kali proses pengeringan. Konstanta laju pengeringan dari hubungan debit udara dan penurunan kadar air pada periode laju konstan berkisar antara 0.1743– 0.1915%/m3.jam-1, dan pada periode laju menurun berkisar antara 0.0158–0.0281%/m3.jam -1. Sedangkan konstanta laju pengeringan dari hubungan perubahan kadar air dan siklus berkisar antara 0.00054–0.00111%/detik. Energi aktivasi dan faktor frekuensi tumbukan pada periode laju konstan adalah 2154.69J/mol dan 0.0863, dan pada periode laju menurun adalah 5370.45J/mol dan 0.0034. Energi aktivasi pada pengeringan siklus adalah 15502.97J/mol, dan faktor frekuensi tumbukannya adalah 0.172. Nilai efisiensi pengeringan sangat rendah yaitu antara 2.61–12.38%. Sedangkan nilai efisiensi pemanasan antara 50.7–91.2%.

Kata kunci: Pneumatic(flash)dryer, kelapa parut, debit udara, efisiensi.

PENDAHULUAN

Produk yang dihasilkan di tingkat petani masih tetap berupa kelapa butiran, kopra, gula, dan minyak klentik. Struktur industri kelapa tersebut menyebabkan: (1) nilai tambah yang diperoleh dari proses pengolahan kelapa tidak maksimal dan (2) tidak memberi peluang kepada petani ikut menikmati nilai tambah yang tercipta dalam proses pengolahan kelapa (Mahmud, 2008).Salah satu produk olahan dari kelapa adalah

117 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

kelapa parut kering (dessicated coconut).Kelapa parut kering (dessicated coconut) merupakan salah satu pemanfaatan buah kelapa, dimana buah kelapa dipotong – potong atau diparut kecil – kecil dan dikeringkan segera dengan warna tetap putih (Buda, 1981).Warna kelapa parut kering yang diinginkan adalah putih alami dengan aroma atau rasa yang tidak berubah sehingga dalam pemanfaatannya dapat dihasilkan produk dengan kualitas yang baik (Grinwoods, 1979).

Palungkun (1992) menyatakan bahwa kadar air yang terbaik untuk kelapa parut kering adalah 1.8 % dan masih bisa ditoleransi ketika kadar air mencapai 3.65 %, lebih dari 3.65 % kondisi kelapa parut kering sudah tidak baik lagi.Untuk menurunkan kadar air yang tinggi, maka salah satu proses dalam pembuatan kelapa parut kering adalah pengeringan. Menurut Winarno (1993), selama proses pengeringan akan terjadi perubahan kadar air, tekstur, aroma, dan terutama warna. Kelapa parut kering yang berkualitas baik yaitu berwana putih bersih, memiliki kadar air ± 3%, serta tidak adanya bau tengik pada kelapa parut kering. Proses pengeringan kelapa parut yang banyak dilakukan menggunakan metode penjemuran atau secara mekanis menggunakan bed dryer, akan tetapi hal tersebut membutuhkan waktu 1.5 – 2 jam dan energi yang besar. Untuk menekan penggunaan energi yang lebih besar dan mempersingkat waktu pengeringan, maka diperlukan suatu metode pengeringan cepat (flash drying) dengan menggunakan laju udara dan suhu pengeringan yang tinggi. Pada penelitian ini proses pengeringan dilakukan menggunakan pneumatic (flash) dryer. Pneumatic dryer adalah suatu pengering kontinyu yang digunakan untuk mengeringkan bahan dalam bentuk tepung – tepungan, yang dikeringkan oleh aliran udara panas (Anonim, 2011).

Tujuan dari penelitian ini adalah menganalisis karakteristik pengeringan kelapa parut menggunakan pneumatic (flash) dryer. Adapun tujuan khususnya yaitu mengetahui pengaruh debit dan suhu udara pengeringan terhadap penurunan kadar air kelapa parut menggunakan, menentukan pemodelan matematis perpindahan massa dengan cara menentukan nilai konstanta laju pengeringan (k), energi aktivasi (Ea) dan faktor frekuensi tumbukan (Ao) dan mengetahui efisiensi pengeringan dan efisiensi pemanasan

selama proses pengeringan kelapa parut menggunakan pneumatic (flash) dryer.

BAHAN DAN METODE

AlatAlat utama yang digunakan dalam penelitian ini adalah mesin pengering tipe pneumatic (flash) dryer. Pneumatic (flash) dryer dilengkapi dengan tiga buah finheater yang terpasang secara paralel di dalam sebuah box heater. Daya satu buah fin heater tersebut mencapai 1500 watt.

Gambar 1 menunjukkan Pneumatic (flash) dryer yang terdiri dari beberapa bagian utama, yaitu : 1) heater, 2) blower, 3) duct, 4) cyclone, 5) screw conveyor, 6) kaca kontrol, 7) elektromotor, 8) kawat kasa, 9) output udara, 10) cam starter, 11) kontaktor, 12) panel, 13) thermostat, 14) adaptor, 15) pengatur kecepatan.

118 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

Gambar 1. Skema pneumatic (flash) dryer

Kecepatan atau debit udara pada pneumatic (flash) dryer ini diatur menggunakan penutup pada bagian inlet udara blower dengan delapan variasi bukaan.Empat variasi bukaan yang dilakukan mempunyai debit udara yang berbeda – beda. Semakin besar inlet udara dibuka, semakin cepat aliran udara yang dihembuskan blower. Secara berturut – turut, bukaan 2/8, 3/8, 4/8, dan 5/8 menghasilkan kecepatan udara di bagian venturi sebesar 4.57 m/s, 7.95 m/s, 10.45 m/s, atau debit udara sebesar 0.0264 m3/s,

0.0459 m3/s, 0.0603 m3/s, dan 0.0692 m3/s.

Bahan

Bahan yang digunakan dalam penelitian ini adalah kelapa tua.Bahan diperoleh dari pedagang kelapa parut di Pasar Demangan, Jl. Gejayan, Yogyakarta. Dari hasil pengujian, daging buah kelapa tua memiliki kadar air yang cukup tinggi, yaitu 45 – 50 %. Buah kelapa tua dengan kualitas yang baik dipilih, kelapa dibersihkan dari kulitnya hingga bersih dan tidak ada kulit yang menempel. Kelapa yang telah bersih diblanching dengan suhu 80 – 85 oC untuk mematikan enzim yang menyebabkan pencokelatan

(browning), dan melunakan jaringan buah, kemudian kelapa ditiriskan.Browning atau disebut juga reaksi Maillard dipengaruhi oleh suhu dan waktu pemanasan. Semakin lama waktu dan semakin tinggi suhu pemanasan, reaksi Malillard akan semakin banyak terjadi (Eriksson, 1981).

Tahap berikutnya, kelapa diparut menggunakan mesin pamarut. Parutan kelapa ditimbang sebanyak 200 gram dan dimasukan ke dalam plastik sebelum dikeringkan.

Penelitian pendahuluan

Orientasi dilakukan untuk mengetahui kecepatan minimal yang dibutuhkan untuk menghembuskan partikel kelapa parut.Pada pengeringan secara pneumatic, kecepatan terminal adalah parameter yang paling penting.Kecepatan terminal merupakan kecepatan maksimum yang dicapai oleh butiran untuk jatuh bebas dengan resultan gaya sama dengan nol atau tidak lagi mengalami percepatan (Novianti, 1991).Percobaan ini dilakukan menggunakan pipa dengan ukuran 3 inchi dan sebuah blower untuk menghambuskan kelapa parut.

119 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

Proses Pengeringan

Pengeringan kelapa parut menggunakan pneumatic (flash) dryer dilakukan dengan dua proses pengeringan yang berbeda, yaitu proses pengeringan sekali proses dan proses pengeringan berulang (siklus). Pada proses pengeringan sekali proses, kelapa parut yang masukpneumatic (flash) dryer dan keluar memalui cyclone tidak dimasukan kembali ke dalam pengering meskipun kondisi kelapa parut yang masih mengandung kadar air tinggi. Pengeringan sekali proses ini bertujuan untuk mengetahui pengaruh laju udara dan suhu pengeringan terhadap perubahan kadar air kelapa parut selama pengeringan yang hanya berlangsung 3 – 4 detik dalam sekali proses.

Pada pengeringan sekali proses, pengeringan kelapa parut dilakukan pada 4 variasi bukaan inlet udara blower sebagai pengatur laju udara (bukaan 2/8, 3/8, 4/8, dan 5/8), dan 3 variasi dayaheater (1,5 Kw, 3 Kw, dan 4.5 Kw) sebagai pengatur suhu pengeringan disetiap variasi laju udara. Dilakukan sebanyak 3 kali ulangan pada masing – masing perlakuan. Parutan kelapa dikeringkan menggunakan pneumatic (flash) dryer dengan dimasukan melalui screw conveyor dan keluar melalui outlet cyclone.

Pada pengeringan siklus, pengeringan kelapa parut dilakukan dengan cara berulang. Kelapa parut yang belum kering dalam sekali proses pengeringan, dimasukan kembali ke dalam pneumatic (flash) dryer secara terus menerus. Proses pengeringan siklus dihentikan apabila bahan sudah terasa kering.Pada pengeringan siklus hanya divariasi jumlah penggunaan heater sebagai variasi suhu pengeringan, dengan laju udara tetap. Laju udara yang ditentukan berdasarkan laju udara terbaik dari proses pengeringan sekali proses. Laju udara dikatakan baik apabila mampu menghembuskan partikel kelapa parut selama berada pada duct pengeringan dan mampu menurunkan kadar air yang paling besar.

Pengukuran Kecepatan Udara

Pengukuran kecepatan udara pada duct pengeringan diukur menggunakan air velocity meter atau air flow meter. Untuk mengukur kecepatan udara, airflow meter dimasukan ke dalam duct melalui lubang kecil. Kecepatan udara diukur di empat titik, yaitu kecepatan udara pada duct berpenampang besar (V1), kecepatan udara pada duct berpenampang

kecil (V2), di bagian atas cyclone (Va), dan dibagian bawah cyclone (Vb).

Pengukuran Kadar Air

Pengukuran kadar air dilakukan menggunakan menggunakan susut bobot (gravimetri). Kadar air kelapa parut diukur sebelum dan sesudah pengeringan. Pada pengeringan siklus, kadar air kelapa parut disetiap siklus diukur.

Losses

Selama proses pengeringan, partikel kelapa parut yang tertinggal di dalam duct pengeringan atau tidak terhembus dianggap sebagai losses bahan. Jumlah losses diketahui dengan menampung partikel kelapa parut yang tertinggal di dalam duct pengeringa dengan cara menghembuskan udara dengan kecepatan tinggi (bukaan penuh pada inlet udara blower). kelapa parut yang tertampung diukur massanya sebagai massa losses.

Daya

Daya pada masing – masing heater diukur menggunakan ampere meter sebelum proses pengeringan. pengukuran daya dilakukan untuk mengetahui efisiensi pengeringan dan pemanasan pneumatic (flash) dryer selama pengeringan.

120 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

Laju pengeringan

Pada hubungan antara debit udara dan penurunan kadar air, nilai konstanta laju pengeringan (k) ditentukan dengan menganalogikan debit udara sebagai waktu pengeringan, dimana semakin besar debit udara penurunan kadar airnya semakin kecil. Dengan mensubtitusi waktu dengan debit udara, sehingga persamaan untuk pengeringan laju konstan menjadi :

Dan persamaan untuk laju menurunnya menjadi :

Dimana, M = kadar air (%); Q = debit udara (m3/s); Me = kadar air setimbang (%) k =

konstanta laju pengeringan (s-1)

Efisiensi

Efisiensi pemanasan dan pengeringan diukur untuk mengetahui kinerja pneumatic (flash) dryer terhadap pengeringan kelapa parut. Untuk suatu oprasi adiabatik (kehilangan panas diabaikan), efisiensi pemanasan atau efisiensi keseluruhan (η overall) didefinisikan sebagai rasio perbandingan panas yang digunakan untuk penguapan terhadap suplai panas total dan dapat dijabarkan sebagai berikut (Mujumdar, 2008) :

Efisiensi pengeringan dinyatakan sebagai perbandingan panas yang digunakan untuk menguapkan kandungan air dari bahan terhadap energi listrik heater. Panas yang digunakan untuk pengeringan kandungan air dinyatakan dengan (Thamrin, 2011) :

Dimana, mb= massa bahan sebelum dikeringkan (kg); mk = massa bahan setelah dikeringkan(kg); hfg= entalpi penguapan pada temperatur rata – rata (kJ/kg).Sehingga

persamaan efisiensi pengeringan dapat ditulis sebagai berikut : Dimana qh daya heater dalam watt

Faktor Frekuensi Tumbukan dan Energi Aktivasi

Energi aktivasi adalah energi yang terjadi sebagai akibat adanyatumbukan antar molekul, sedangkan faktor frekuensi tumbukanmenggambarkan jumlah frekuensi tumbukan antar molekul (Holdsworth,1992). Untuk menghitung energi aktivasi dan faktor frekuensi tumbukan digunakan persamaan Arrhenius sebagai berikut :

Dimana, k = Konstanta laju pengeringan (%.s-1); Ao = Faktor frekuensi tumbukan; Ea =

Energi aktivasi (J/mol); R = Konstanta gas = 8.31 J/K.mol; T = Suhu udara pengering (K). Persamaan di atas diplotkan dalam sebuah grafik, dimana Ln(k) sebagai ordinat dan 1/T sebagai absis, sehingga diperoleh persamaan garis y = ax + b. Nilai a sama dengan Ln A, dan b sama dengan – Ea/R.

121 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

HASIL DAN PEMBAHASAN

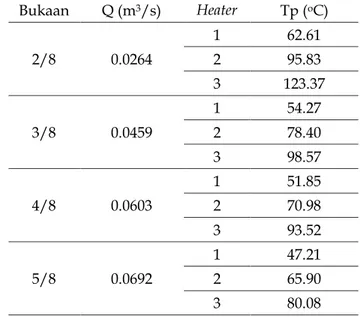

Pengaruh Debit Udara terhadap Suhu PengeringanSemakin besar laju udara, maka suhu pengeringan akan semakin menurun pada penggunaan jumlah heater yang sama.Heater yang menyala tanpa hembusan udara dapat menghasilkan suhu yang sangat panas. Hembusan udara berkecepatan tinggi akan menurunkan panas tersebut karena udara akan membawa panas yang dihasilkan heater dan menjadikannya aliran udara panas yang digunakan untuk proses pengeringan. Semakin banyak jumlah heater yang digunakan dan semakin kecil bukaan inlet udara, maka suhu pengeringannya akan semakin tinggi. Data perubahan suhu pengeringan disetiap variasi disajikan pada Tabel 1.

Tabel 1. Perubahan suhu pengeringan pada berbagai variasi debit udara Bukaan Q (m3/s) Heater Tp (oC) 2/8 0.0264 1 62.61 2 95.83 3 123.37 3/8 0.0459 1 54.27 2 78.40 3 98.57 4/8 0.0603 1 51.85 2 70.98 3 93.52 5/8 0.0692 1 47.21 2 65.90 3 80.08

Proses Pengeringan Kelapa Parut

Pengaruh Debit dan Suhu Udara terhadap Penurunan Kadar Air

Banyaknya air yang menguap dari permukaan maupun bagian dalam pertikel kelapa parut ke lingkungan (penguapan) ditunjukan dengan penurunan kadar air. Penurunan kadar air berbeda untuk setiap variasi debit udara dan suhu pengeringan. Gambar 2.menunjukan pengaruh debit udara terhadap penurunan kadar air kelapa parut pada variasi penggunaan heater.

Gambar 2. Hubungan debit udara terhadap penurunan kadar air

0 10 20 30 40 50 0.00 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 P en ur un an ka da r ai r (% ) Debit udara (m3/s) 1 heater 2 heater

122 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

Pengeringan pada bukaan 2/8 (debit udara 0.0264 m3/s) secara berturut – turut dari

variasi 1 heater, 2 heater dan 3 heater mampu mengeringkan kelapa parut hingga kadar air 12.12 % dari kadar air awal 43.95 %, 12.78 % dari kadar air awal 48.82 %, dan 11.61 % dari kadar air awal 48.99 %.Pada bukaan 3/8 (debit udara 0.0459 m3/s), kadar air akhir

kelapa parut setelah pengeringan dengan variasi 1 heater, 2 heater dan 3 heater berturut-turut yaitu 32.68 %, 27.77 % dan 31.76 % dari kadar air awal 42 – 48 %. Pada bukaan 4/8 (debit udara 0,0603 m3/s), kadar air akhir kelapa parut pada variasi 1 heater, 2 heater dan

3 heater, secara berturut – turut yaitu 37.79 %, 33.83 % dan 32.70 %. Penurunan kadar air sangat rendah terjadi pada bukaan 5/8 (debit 0.0692 m3/s). Dari kadar air awal ±50%

hanya menjadi 40.33 % untuk variasi 1 heater, 39.92 % untuk variasi 2 heater dan 37.38 % untuk variasi 3 heater.

Pengaruh Siklus Pengeringan terhadap Penurunan Kadar Air

Pengeringan pada bukaan inlet 3/8 (debit 0.0459 m

3/s) mampu menghembuskan

partikel kelapa parut dan suhu pengeringan yang dihasilkan pada masing –

masing variasi heater cukup tinggi sehingga dapat menurunkan kadar air yang

cukup besar untuk satu kali prosesnya. Karena itu, proses pengeringan kelapa

parut hingga menjadi produk kelapa parut kering dilakukan pada bukaan 3/8.

Hubungan antara jumlah siklus pengeringan terhadap kadar air kelapa parut

dapat dilihat pada Gambar 3.

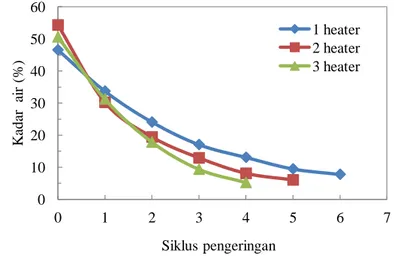

Gambar 3. Hubungan antara siklus pengeringan dan perubahan kadar air

Gambar 3.menunjukan semakin banyak heater yang digunakan, semakin rendah perubahan kadar air yang dicapai. Banyak heater yang digunakan membuat suhu pengeringan semakin tinggi sehingga kemampuan dalam menguapkan kadar air kelapa parut juga semakin besar.

Konstanta Laju Pengaringan (K)

Semakin besar nilai konstanta laju pengeringan, maka semakin cepat proses penguapan kadar air dari dalam partikel kelapa parut. Nilai konstanta laju pengeringan pada pengeringan siklus disetiap variasi heater dapat dilihat pada Tabel 2.

0 10 20 30 40 50 60 0 1 2 3 4 5 6 7 K ada r a ir ( % ) Siklus pengeringan 1 heater 2 heater 3 heater

123 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

Tabel 2. Nilai konstanta laju pengeringan pada pengeringan siklus Heater Tp (oC) k

1 49.97 0.00054

2 67.62 0.00072

3 96.17 0.00111

Tabel 2.memperlihatkan perbedaan nilai konstanta laju pengeringan (k). Suhu pengeringan mempangaruhi kecepatan penguapan kadar air dari bahan (laju pengeringan). Semakin tinggi suhu pengeringan, semakin besar laju pengeringan terjadi pada kelembaban konstan. Nilai konstanta laju pengeringan pada variasi 1 heater (49.97oC), 2 heater (67.62 oC) dan 3 heater (96.17 oC) semakin meningkat karena suhu

pengeringannya yang semakin tinggi.

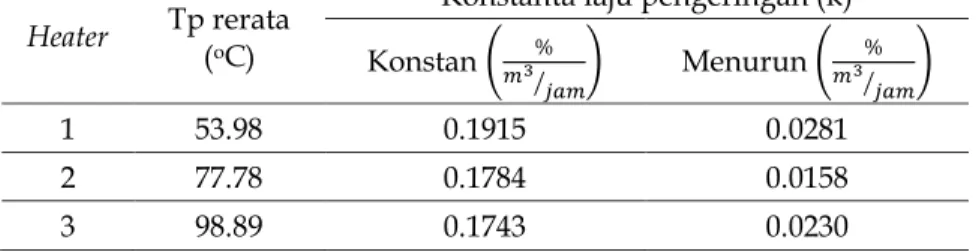

Pada pengeringan dengan sekali proses, konstanta laju pengeringan tidak ditentukan dari perubahan kadar air bahan terhadap waktu pengeringan, akan tetapi ditentukan dari hubungan penurunan kadar air dan debit udara. Sama seperti hubungan waktu pengeringan terhadap penurunan kadar air, semakin besar debit udara penurunan kadar air semakin rendah.Nilai konstanta laju pengeringan dari hubungan penurunan kadar air dan debit udara disajikan pada Tabel 3.

Tabel 3. Nilai konstanta laju pengeringan pada hubungan penurunan kadaair dan debit udara Heater Tp rerata

(oC)

Konstanta laju pengeringan (k) Konstan

Menurun

1 53.98 0.1915 0.0281

2 77.78 0.1784 0.0158

3 98.89 0.1743 0.0230

Nilai konstanta laju pengeringan dari hubungan debit udara dan penurunan kadar air ini menunjukan besarnya kadar air yang diuapkan disetiap debit udara dalam m3/jam.Dari Tabel 3. nilai konstanta laju pengeringan pada laju kosntan semakin

menurun dengan semakin tingginya suhu. Hal tersebut disebabkan pada hubungan debit udara dan penurunan kadar air yang digunakan dalam plot grafik bukanlah kadar air akhir yang dicapai, melainkan penurunan kadar airnya. Semakin tinggi suhu pengeringan,semakin besar penurunan kadar airnya. Lain halnya dengan kadar air yang dicapai setelah pengeringan, dimana semakin tinggi suhu pengeringan, kadar air yang dicapai semakin kecil.

Pada periode laju menurun diperoleh nilai konstanta laju pengeringan yang jauh lebih kecil. Rendahnya nilai konstanta laju pengeringan ini disebabkan oleh besarnya debit udara pada pariode laju menurun yang membuat semakin singkatnya partikel kelapa parut di dalam duct pengeringan, sehingga proses penguapan tidak maksimal.

Energi Aktivasi dan Faktor Frekuensi Tumbukan

Nilai energi aktivasi dan faktor frekuensi tumbukan pada pengeringan siklus disajikan dalam Tabel 4.

124 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk Tabel 4. Nilai energi aktivasi dan faktor frekuensi tumbukan pada pengeringan siklus

Heater Tp (oC) k Ao Ea (J/mol)

1 49.97 0.00054

0.172 15502.97

2 67.62 0.00072

3 96.17 0.00111

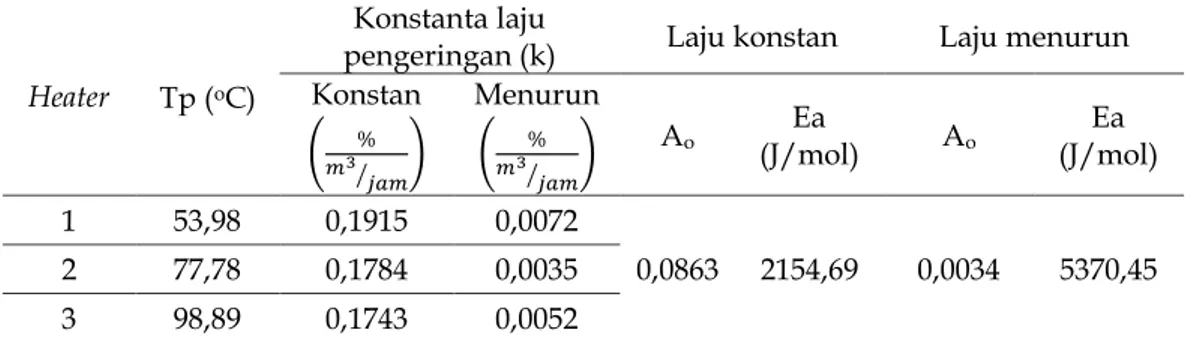

Tabel 4.memperlihatkan besarnya nilai energi aktivasi (Ea) pada pengeringan siklus. Hal tersebut menunjukan dibutuhkannya energi yang besar untuk menurunkan kadar air kelapa parut pada setiap siklusnya. Faktor frekuensi tumbukan menandakan adanya kontak antara partikel kelapa parut dengan aliran udara. Kontak antara udara dan partikel kelapa parut yang sangat singkat di dalam duct pengeringan membuat nilai faktor frekuensi tumbukan sangat kecil. Sedangkan energi aktivasi dan faktor frekuensi tumbukan pada pengeringan sekali proses ditunjukan pada Tabel 5.

Tabel 5. Energi aktivasi dan faktor frekuensi tumbukan pada hubungan debit udara dan penurunan kadar air

Heater Tp (oC)

Konstanta laju

pengeringan (k) Laju konstan Laju menurun Konstan Menurun Ao Ea (J/mol) Ao Ea (J/mol) 1 53,98 0,1915 0,0072 0,0863 2154,69 0,0034 5370,45 2 77,78 0,1784 0,0035 3 98,89 0,1743 0,0052

Dari Tabel 5.terlihat nilai energi aktivasi pada periode laju menurun lebih besar dibandingkan periode laju konstan. Hal ini menunjukan lebih besarnya energi yang dibutuhkan untuk menguapkan kadar air pada periode laju menurun. Periode laju menurun merupakan periode penurunan kadar air pada debit udara yang besar dengan suhu pengeringan yangrendah, sehingga dibutuhkan energi yang lebih besar untuk menguapkan kadar air kadar air kelapa parut.

Pada nilai faktor frekuensi tumbukan, lebih besarnya faktor frekuensi tumbukan pada periode laju konstan disebabkan oleh banyaknya tumbukan yang terjadi antara partikel kelapa parut dan molekul udara selama partikel kelapa parut terhembus. Pada laju konstan debit udara sangat rendah, sehingga waktu kontak antara partikel kelapa parut dan udara lebih lama. Pada periode laju menurun, debit udara sangat besar, sehingga waktu kontak antara partikel kelapa parut dan udara menjadi lebih singkat, sehingga faktor frekuensi tumbukannya lebih kecil.

Kinerja Pneumatic (flash) dryer Efisiensi Pengeringan

Selama proses pengeringan, kinerja suatu mesin pengering diketahui dari seberapa besar nilai efisiensi pengeringannya yang ditentukan dari seberapa banyaknya kadar air bahan yang diuapkan selama pengeringan. Hubungan antara efisiensi dengan kadar air yang diuapkan atau penurunan kadar air dapat dilihat pada Gambar 3.

125 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

Gambar 3. Hubungan penurunan kadar air dengan efisiensi pengeringan

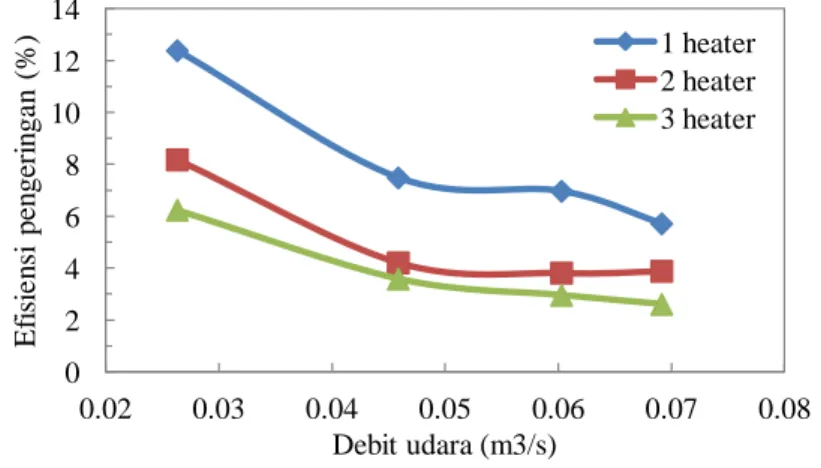

Pengeringan dengan variasi 1 heater (daya 1,5 Kw) pada bukaan 2/8, 3/8, 4/8 dan 5/8 secara berturut - turut menghasilkan efisiensi pengeringan sebesar 21.38 %, 7.48 %, 6.96 % dan 5.71 %. Efisiensi pengeringan pada variasi 2 heater (daya 3 Kw) dari bukaan 2/8 sampai bukaan 5/8 secara berturut – turut yaitu 8.18 %, 4.21 %, 3.81 %, dan 3.88 %. Pada variasi 3 heater (daya 4.5 Kw), efisiensi pengeringan dari bukaan 2/8 sampai bukaan 5/8 yaitu 6.24 %, 3.58 %, 2.95 % dan 2.61 %. Nilai efisiensi pengeringan akan turun dengan bertambahnya debit udara, karena penguapan air yang terjadi pada debit udara yang besar sangat kecil.

Penambahan variasi heater secara efektif dapat meningkatkan suhu pengeringan, akan tetapi tidak berpengaruh besar terhadap penurunan kadar air. Semakin banyak heater yang digunakan, maka semakin besar daya yang dibutuhkan untuk memanaskan udara pengeringan, sedangkan panas yang digunakan untuk menguapkan kadar air sangat kecil.

Selain penurunan kadar air, debit udara juga memberikan pengaruh terhadap efisiensi pengeringan. Gambar 4. memperlihatkan hubungan antara debit udara dan nilai efisiensi pengeringan.

Gambar 4. Hubungan debit udara dan efsiensi pengeringan

Gambar 4.memperlihatkan hubungan antara debit udara dan efisensi pengeringan yang menurun dengan bertambahnya debit udara. Hal tersebut terjadi karena debit udara yang besar akan menurunkan suhu pengeringan dan mempersingkat waktu kontak antara partikel kelapa parut dan udara pengering, sehingga penguapan kadar air kelapa parut tidak maksimal.

0 2 4 6 8 10 12 14 0 5 10 15 20 25 30 35 40 E fi si e n si pen ger in ga n ( % )

Penurunan kadar air (%) 1 heater 2 heater 3 heater 0 2 4 6 8 10 12 14 0.02 0.03 0.04 0.05 0.06 0.07 0.08 E fi si e n si pe n ge ri n ga n ( % ) Debit udara (m3/s) 1 heater 2 heater 3 heater

126 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

Gambar 5. Hubungan debit udara dan efisiensi pemanasan Efisiensi Pemanasan

Efisiensi pemanasan yang tinggi menunjukan panas yang disuplai untuk memanaskan udara pengeringan hanya sedikit yang lepas atau hilang ke lingkungan, atau kecilnya kehilangan panas (heat loss) selama proses pengeringan. Hubungan antara debit udara dan efisensi pemanasan ditunjukan pada Gambar 5.Gambar 5.memperlihatkan semakin besar debit udara atau variasi bukaan, semakin besar efisiensi pemanasannya dan semakin banyak heater yang digunakan, semakin rendah efisiensi pemanasannya. Hal tersebut dikarenakan pengeringan dengan 1 heater membutuhkan daya yang lebih rendah (1,5 Kw) dibandingkan pengeringan dengan 2 heater dan 3 heater.

Pada bukaan 2/8 (debit 0.0264 m3/s), efisiensi pemanasan untuk variasi 1 heater, 2 heater

dan 3 heater secara berturut – turut yaitu 59.32 %, 54.47 % dan 50.70 %. Ketika bukaan inlet udara diperbesar menjadi 3/8 (debit 0.0459 m3/s), efisiensi pemanasan untuk

variasi 1 heater, 2 heater dan 3 heater berturut - turut yaitu 73.65 %, 70.52 % dan 65.38 %. Pada bukaan 4/8 (debit 0,0603 m3/s), efisiensi pemanasannya dari 1 heater, 2 heater dan 3

heater secara berturut – turut yaitu 91.25 %, 81.56 % dan 79.38 %. Efisiensi pemanasan meningkat pada bukaan 5/8 (debit 0.0692 m3/s), yaitu sebesar 89.88 % untuk variasi 1

heater, 84.94 % untuk variasi 2 heater dan 75.48 % untuk variasi 3 heater.

Debit udara yang besar akan membawa panas yang dihasilkan heater masuk ke dalam duct pengeringan yang berarti semakin basar pula aliran massa udaranya (kg/s). Panas yang digunakan untuk memanaskan udara dipengaruhi oleh aliran massa udara dan perubahan entalpi dari kondisi sebelum ke kondisi setelah pemanasan. Meskipun pada debit udara yang besar suhu pengeringannya menjadi rendah, namun panas yang hilang ke samping (lingkungan) disepanjang duct pengeringan kecil. Penurunan suhu pengeringan tersebut bukan disebabkan oleh hilangnya panas ke lingkungan, akan tetapi terbawa oleh aliran udara yang sangat cepat di dalam duct pengeringan. Pada pengeringan dengan debit udara yang rendah, suhu pengeringan sangat tinggi, akan tetapi disertai oleh tingginya kehilangan panas di sepanjang duct pengeringan yang lepas ke lingkungan.

Losses

Ada beberapa faktor yang menyebabkan terjadinya losses selama proses pengeringan menggunakan pneumatic (flash) dryer ini, yang pertama disebabkan oleh aliran udara yang keluar dari corong screw conveyor yang berfungsi sebagai input bahan. Kecepatan aliran udara tersebut cukup tinggi sehingga mampu menghembuskan partikel kelapa parut yang berukuran kecil dan ringan keluar dari screw.

0 10 20 30 40 50 60 70 80 90 100 0.02 0.03 0.04 0.05 0.06 0.07 0.08 E fi si e n si pe m an as a n ( % ) Debit udara (m3/s) 1 heater 2 heater 3 heater

127 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

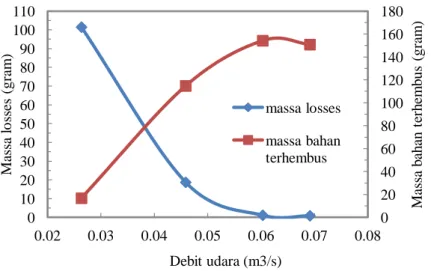

Gambar 6. Hubungan debit udara dengan massa losses dan massa bahan terhembus Losses bahan yang diakibatkan oleh debit udara juga terjadi di dalam duct pengeringan. Debit udara yang terlalu rendah yang mengakibatkan partikel kelapa parut tidak dapat terhembus dan hanya melayang – layang sesaat sebelum akhirnya jatuh ke bagian siku duct pengeringan (sebelum dipasang kawat kasa). Jatuhnya gumpalan kelapa parut ke bagian siku duct pengeringan akan membentuk sebuah endapan. Gambar 6. memperlihatkan hubungan antara debit udara dengan massa kelapa parut yang jatuh dan massa kelapa parut yang terhembus.

Gambar 6.menunjukan dengan semakin besarnya debit udara, terjadinya losses karena kelapa parut yang tidak dapat terhembus semakin kecil, sedangkan kelapa parut yang dapat terhembus semakin besar. Pada bukaan 2/8 (debit udara 0,0264 m3/s), jumlah

kelapa parut yang terjatuh (losses) sebanyak 101,51 gram, sedangkan kelapa parut yang dapat terhembus dan mengalami proses pengeringan hanya sebanyak 16,75 gram. Penurunan kadar air kelapa parut pada variasi bukaan 2/8 mencapai lebih dari 30 %, akan tetapi pada variasi bukaan 2/8 terjadinya losses juga sangat tinggi sehingga proses pengeringan dengan variasi bukaan 2/8 ini tidak layak untuk dilakukan.

SIMPULAN

Pengeringan pada debit udara yang rendah (0.0269 m3/s) mampu menguapkan kadar

air hingga 40 %, namun pengeringan kelapa parut pada debit udara rendah tidak layak dilakukan karena potensi terjadinya losses yang sangat tinggi. Bukaan 3/8 (debit udara 0.0459 m3/s) merupakan variasi bukaan terbaik karena pada debit udara tersebut

mampu menghasilkan suhu pengeringan yang tidak terlalu tinggi, yaitu 54.27 – 98.57 oC

sehingga tidak merusak kelapa parut dan potensi terjadinya losses sangat kecil. Konstanta laju pengeringan dari hubungan debit udara dan penurunan kadar air pada periode laju konstan berkisar antara 0.1743 – 0.1915 %/m3.jam-1, dan pada periode laju

menurun berkisar antara 0.0158 – 0.0281 %/m3.jam-1. Sedangkan konstanta laju

pengeringan dari hubungan perubahan kadar air dan siklus berkisar antara 0.00054 – 0.00111 %/s. Energi aktivasi dan faktor frekuensi tumbukan pada periode laju konstan adalah 2154.69 J/mol dan 0.0863, dan pada periode laju menurun adalah 5370.45 J/mol dan 0.0034. Energi aktivasi pada pengeringan siklus adalah 15502.97 J/mol, dan faktor frekuensi tumbukannya adalah 0.172. Nilai efisiensi pengeringan sangat rendah berkisar antara 2.61 – 12.38 %. Sedangkan nilai efisiensi pemanasan berkisar antara 50.7 – 91.2 %. Efisiensi pengeringan semakin besar pada debit udara rendah dan daya heater yang

0 20 40 60 80 100 120 140 160 180 0 10 20 30 40 50 60 70 80 90 100 110 0.02 0.03 0.04 0.05 0.06 0.07 0.08 M as sa b ah an t er h em b us ( gr am ) M as sa l o ss es ( gr am ) Debit udara (m3/s) massa losses massa bahan terhembus

128 Pengeringan kalapa parut secara pneumatic – Nugraha, dkk

rendah. Sedangkan efisiensi pemanasan semakin besar pada debit udara yang besar karena kecilnya panas yang hilang ke lingkungan (heat loss).

UCAPAN TERIMAKASIH

Penulis ingin mengucapkan terima kasih yang sebesar – besarnya kepada Bapak Dr. Joko Nugroho W.K, STP.M.Eng. selaku Dosen Pembimbing dan Bapak Dr. Ir. Nursigit Bintoro, M.Sc. selaku Dosen Pembimbing II, Ibu ku tercinta atas segala doa dan dukungannya, serta rekan – rekan Teknik Pertanian 2008.

DAFTAR PUSTAKA

Anonim. 2011. APV Dryer Hanbook. [online, diakses pada tanggal 25 November 2011]. URL :http//www.apv.com

BudaK. 1981. Kelapa dan Hasil Olahannya. Bagian THP Fakultas Pertanian Universitas Udayana, Denpasar.

Eriksson C. 1981. Maillard Reaction in Food: Chemical, Physiological and Technological Aspect. Pergamon press, Oxford.

Grindwood D.E. 1979. Coconut Palm Product.Their Processing in development Countries.FAO. Agricultural Organization of The United Nations. Rome.

Mahmud Z, Prastowo B. 2008. Peluang Kelapa untuk Pengembangan Produk Kesehatan.Pusat Penelitian dan Pengembangan Perkebunan. Bogor.

Mujumdar S, Arun. 2008. Drying Technologies in Food Processing. First edition.John Willey & Sons.Chichester.

Novianti, Ari. 1991. Disaindan Uji Teknis Alat Pemisah Biji – bijian Secara Pneumatic dengan Hembusan Udara Secara Horizontal. Skripsi.Institut Pertanian Bogor.

Palungkun R. 2001. Aneka Produk Olahan Kelapa. Penebar Swadaya. Jakarta. Winarno F.G. 1993. Kimia Pangan dan Gizi.Gramedia. Jakarta.