ANALISA WAKTU DAN BIAYA PENGGANTIAN

BEARING YANG OPTIMAL

UNTUK PERAWATAN PENCEGAHAN DI PT X

Diajukan Guna Melengkapi Sebagian Syarat Dalam Mencapai

Gelar Sarjana Strata Satu (S1)

Disusun Oleh:

Nama : Sofyan Alti

NIM : 41305110019

Jurusan : Teknik Mesin

PROGRAM STUDI TEKNIK MESIN

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS MERCU BUANA

JAKARTA

Yang bertanda tangan di bawah ini:

Nama : Sofyan Alti

N.I.M : 41305110019

Jurusan : Teknik Mesin

Fakultas : Teknik Industri

Judul Skripsi : Analisa Waktu dan Biaya Penggantian Bearing yang Optimal untuk Perawatan Pencegahan di PT.X.

Dengan ini menyatakan bahwa hasil penulisan Skripsi yang telah saya buat ini merupakan hasil karya sendiri dan benar keaslianya. Apabila ternyata di kemudian hari penulisan skripsi ini merupakan hasil plagiat atau penjiplakan terhadap karya orang lain, maka saya bersedia mempertanggungjawabkan sekaligus bersedia menerima sanksi berdasarkan aturan tata tertib di Universitas Mercu Buana.

Demikian, Pernyataan ini saya buat dalam keadaan sadar dan tidak dipaksakan.

Penulis,

BEARING YANG OPTIMAL UNTUK PERAWATAN

PENCEGAHAN DI PT X

Disusun Oleh:

Nama

: Sofyan Alti

N.I.M

: 41305110019

Jurusan

: Teknik Mesin

Pembimbing,

( Ir. Herry Agung Prabowo, Msc )

Mengetahui

Koordinator TA/ KaProdi,

SWT, atas selesainya penyusunan Tugas akhir ini. Walaupun dengan segala keterbatasan semoga tugas akhir ini bisa bermanfaat bagi kita terutama untuk mendalami teknik penilaian keandalan suatu komponen.

Penulis mengucapkan terima kasih kepada beberapa pihak yang berjasa besar dalam penulisan tugas akhir ini, yaitu:

1. Ir. Herry Agung Prabowo, Msc selaku pembimbing utama. 2. Ibu dan Bapak“The Greatest people in World”, yang tidak

VI

Halaman Judul ……… I

Lembar Pernyataan ……… II

Lembar Pengesahan ……… III

Abstraksi ……… IV

Kata Pengantar ……… V

Daftar Isi ……… VI

Daftar Tabel ……… XI

Daftar Gambar ……… XII

BAB I Pendahuluan 1.1 Latar Belakang ………. 1 1.2 Rumusan Masalah ………. 2 1.3 Batasan Masalah ………. 2 1.4 Tujuan Penelitian ……… 3 1.5 Metodologi Penulisan ……… 3 1.6 Sistematika Penulisan ……… 5

BAB II Landasan Teori 2.1 Definisi Kegagalan Sistem/ Komponen ……… 6

2.2 Konsep Distribusi Peluang dalam Kegagalan Komponen 7 2.2.1 Fungsi Peluang (Probability Function) …. 8 2.2.2 Fungsi Distribusi (Distribution Function) ….. 8

2.2.3 pdfVariabel Acak Kontinyu ……….. 8

2.3 Istilah Penting dalam Kegagalan Komponen ……….. 9

2.3.1 Tingkat Kegagalan (Failure Rate) ……… 9

2.3.2 Laju Kegagalan (Hazard Rate) ……… 9

2.4 Keandalan, Kemampupeliharaan dan Ketersediaan … 10 2.4.1 Keandalan (Reliability) ……….. 10

VII

2.5.3 Distribusi Weibull ………. 21

2.5.4 Distribusi Weibull Dua Parameter ………. 22

2.5.5 Penaksiran parameter dan dengan metode Mann Best Linear Invariant (BLI) ……… 23

2.6 Pengujian Kecocokan Distribusi ……… 25

2.7 Tingkat Kepercayaan(Confidence Assesment)... 27

2.8 Efisiensi Perawatan yang Optimal ... 28

2.9 Penggunaan Westinghouse system 's rating untuk MenentukanTpdanTf ... 31

2.9.1 Waktu Normal ... 32

2.9.2 Kelonggaran Waktu (Allowance) ... 32

2.9.3 Waktu Standar ... 33

2.10 PenentuanPreventif CostdanFailure Cost …………. 34

2.11 Pengolahan Data Sampel ……… 35

2.11.1 Pendugaan Parameter ……… 36

2.11.2 Uji Keseragaman Variansi ……… 37

2.11.3 Uji Keseragaman Nilai Rata-Rata ………… 38

2.11.4 Uji Keseragaman Data ……… 39

2.12 Perhitungan Ekspetasi Kebutuhan Komponen ………… 40

BAB III Metodologi Penelitian 5.1 Identifikasi Masalah ……… 42

5.2 Pengumpulan Data ……… 42

5.3 Pemecahan Masalah ……… 43 3.3.1 Pengujian Kesamaan Mean, Variansi dan

VIII

3.3.6 PenentuanPreventif CostdanFailure Cost …. 45 3.3.7 Analisa Waktu dan Biaya Penggantian Komponen

Yang Optimal untuk Perawatan Pencegahan ….. 45 3.3.8 Perhitungan Ekspetasi Kebutuhan Komponen 46 3.3.9 Perhitungan Keandalan, Kemampupeliharaan dan

Ketersediaan ………. 46

5.4 Kesimpulan dan Saran ……… 46

BAB IV Pengolahan Data

4.1 Latar Belakang Perusahaan ……… 48

4.2 Data Interval Waktu Kerusakan Mesin Mixer ……… 50

4.3 Data Biaya ………. 50

4.4 Pengolahan Data Time Time To Failure (TTF) …….. 50

4.4.1 Uji Keseragaman Data ………. 50

4.4.2 Uji Keseragaman Variansi Populasi ……… 52

4.4.3 Uji Keseragaman Mean Populasi ……… 56

4.4.4 Pembuatan Tabel Distribusi Frekuensi Interval Kegagalan

Komponen Mesin Mixer ………. 58

4.4.5 Penentuan Distribusi Kegagalan Komponen Mesin Mixer ………. 59 4.4.6 Uji Chi Kuadrat (Chi Square Goodness of Fit) 60 4.5 Pengolahan Data Time To Repair Mixer

4.5.1 Uji Keseragaman Data ……… 68

4.5.2 Uji Keseragaman Variansi Populasi ... 69 4.5.3 Pengujian Keseragaman Mean Populasi ... 72 4.5.4 Pembuatan Tabel Distribusi Frekuensi TTR Mixer 74 4.5.5 Pengujian Parameter TTR mengikuti kaidah Distribusi Lognormal ... 76

IX

4.7 Pengolahan Data Biaya Pemeliharaan ……… 79

4.7.1 Biaya Tenaga Kerja(X1) ………. 79

4.7.2 Biaya Komponen(X2) ………. 79

4.7.3 Biaya Kehilangan Produksi(X3) ………. 79

4.7.4 Biaya satu siklus kegagalan(Cf) ... 80

4.7.5 Biaya satu siklus preventive(Cp) ………. 80

4.8 Penentuan Waktu Penggantian Bearing Yang Optimal Berdasarkan Biaya Terendah ……… 80

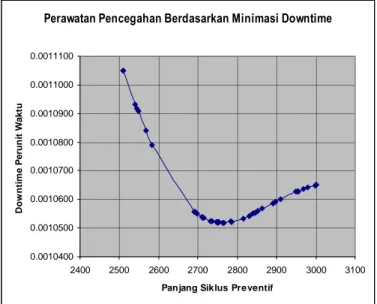

4.9 Penentuan Waktu Penggantian Bearing yang Optimal Berdasarkan Minimasi Downtime ………. 82

4.10 Perhitungan Ekspetasi Kebutuhan Komponen ………. 87

4.11 Penentuan Anggaran Perawatan Pencegahan Pertahun 88 4.12 Penentuan Nilai Keandalan ………. 89

4.13 Penentuan NilaiMaintainability ………. 90

4.14 PenilaianAvailability ………. 91

X

………. 95

5.4 AnalisaMaintainability ……… 95

5.5 AnalisaAvailability ……… 95

5.6 Waktu Penggantian Komponen Yang Optimal ………. 95

5.7 Pengaruh Kemampuan Personel dan Kondisi Lingkungan Kerja ………. 97

BAB VI Kesimpulan dan Saran 6.1. Kesimpulan ……… 98

6.2. Saran ……… 99

Daftar Pustaka ……… 100 Lampiran

XI

Tabel 4.1 Data Interval Waktu Kerusakan dan Waktu Perbaikan Mesin Mixer

Tabel 4.2 Data Biaya Kerusakan komponen Bearing Mesin Mixer Tabel 4.3 Uji Keseragaman Data Waktu Kegagalan Mesin Mixer Tabel 4.4 Distribusi Frekuensi Kegagalan Komponen Mesin Mixer Tabel 4.5 Bobot TTF yang ditaksir dengan metode Best Linear

Invariant (BLI)

Tabel 4.6 Uji Chi Kuadrat TTF Mesin Mixer mengikuti distribusi peluang weibull dua parameter.

Tabel 4.7 Uji Chi Kuadrat TTF Mesin Mixer mengikuti distribusi peluang normal

Tabel 4.8 Uji Keseragaman Data Waktu Reparasi Mixer Tabel 4.9 Distribusi Frekuensi Data Waktu Reparasi Mixer Tabel 4.10 Nilai Logaritma dari TTR Mesin Mixer

Tabel 4.11 Uji Chi Kuadrat TTR Mesin Mixer

Tabel 4.12 NilaiPerformance Ratingbagian Perawatan Tabel 4.13 Nilai Allowance bagian Perawatan

Tabel 4.14 Nilai Siklus perawatan pencegahan berdasarkan biaya terendah.

Tabel 4.15 Nilai Siklus perawatan pencegahan berdasarkan downtime

XII

k

mixer#1

Gambar 4.3 Daerah kritis hipotesis tandingan k 135.92untuk mesin mixer#2

Gambar 4.4 Daerah kritis hipotesis tandingan k 135.92untuk mesin mixer#3

Gambar 4.5 Daerah kritis hipotesis tandingan 2780.40untuk

3 2 1, ,

Gambar 4.6 HistogramTime to FailureMesin Mixer

Gambar 4.7 Daerah kritis pengujian Chi Kuadrat untuk pendugaan parameter TTF mengikuti kaidah distribusi weibull dua parameter

Gambar 4.8 Daerah kritis pengujian Chi Kuadrat untuk pendugaan parameterTTFmengikuti kaidah distribusi normal

Gambar 4.9 Daerah kritis hipotesis tandingan k 135.92untuk mesin mixer#1

Gambar 4.10 Daerah kritis hipotesis tandingan k 135.92untuk mesin mixer#2

Gambar 4.11 Daerah kritis hipotesis tandingan k 135.92untuk mesin mixer#3

Gambar 4.12 Daerah kritis hipotesis tandingan 2780.40untuk

3 2 1, ,

Gambar 4.13 HistogramTime to RepairMesin Mixer

Gambar 4.14 Grafik Siklus Perawatan Pencegahan Berdasarkan Biaya terendah

.

Gambar 4.15 Grafik Siklus Perawatan Pencegahan Berdasarkan

downtimeterendah

Gambar 4.16 Grafik Keandalan, Distribusi Kumulatif Kegagalan,Hazard Rate (Laju Kegagalan), Fungsi kepadatan kegagalan (Failure Density Function) Komponen Bearing Mesin Mixer

Gambar 4.17 Keandalan Bearing setelah mencapai usia tertentu

Gambar 4.18 GrafikAvailability dengan distribusi kegagalan normal dan distribusi reparasi distribusi Lognormal.

Gambar 5.1 Penurunan keandalan karena pengaruh sebab khusus

Gambar 5.2 Tingkat dan Laju kegagalan bearing mengikuti pola bath-ub curve

1 1.1 Latar Belakang

Kegagalan operasi sebuah sistem ataupun komponen tidak hanya berpengaruh terhadap komponen/ sistem tersebut, tetapi juga berpengaruh terhadap kelangsungan dari proses produksi dimana sistem/ komponen tersebut dioperasikan. Lebih jauh lagi, kegagalan tersebut dapat berpengaruh terhadap keselamatan operator maupun lingkungan sekitar dimana proses produksi tersebut dilakukan. Efek dari kegagalan dari satu komponen kecil di dalam sistem akan dapat mengakibatkan kerugian yang besar baik materi maupun jiwa manusia serta lingkungan.

Kegagalan merupakan peristiwa yang tidak bisa kapan diketahui datangnya. Membiarkan kegagalan terjadi dan melakukan perbaikan pada saat itu juga, justru mengakibatkan peningkatkan biaya produksi karena penggantian komponen yang mengalami kerusakan saat proses produksi sedang berjalan. Oleh karena itu, kebijakan perawatan pencegahan sebelum mengalami kegagalan akan lebih baik guna menjamin tetap berlangsungnya proses produksi.

Perawatan pencegahan erat kaitannya dengan penggantian komponen. Akan tetapi kegagalan komponen adalah bersifat random sehingga diperlukan pendekatan probabilistik untuk memperkirakan waktu terjadinya. Oleh karena itu, penentuan jenis distribusi sampling yang akan diambil sangatlah penting agar waktu penggantian komponen bisa optimal. Karena

penggantian komponen tersebut adalah bersifat probabilistik maka kebijakan penggantian komponen yang bisa digunakan adalah:

“Menentukan penggantian optimal dengan memaksimalkan keuntungan dan meminimalkan biaya serta menekan sekecil-kecilnya waktu penggantian komponen (downtime)”(Jardin: Maintenance Replacement and Reliability). Penulis akan melakukan studi penelitian tentang kebijakan penggantian

komponen yang diberi judul “ANALISA WAKTU DAN BIAYA

PENGGANTIAN BEARING YANG OPTIMAL UNTUK PERAWATAN PENCEGAHAN DI PT X”.

1.2 Rumusan Masalah

Permasalahan yang sering muncul dihadapi oleh perusahaan X adalah ketidakmampuan dalam memprediksi terjadinya kegagalan bearing pada suatu mesin. Hal ini akan menyebabkan terganggunya proses produksi, tidak tersedianya suku cadang bearing atau terjadinya kelebihan suku cadang sehingga mengakibatkan kerugian biaya penyimpanan yang berakibat penurunan kuantitas serta penurunan efisensi dari perusahaan.

1.3 Batasan Masalah

Batasan batasan dalam penelitian agar penelitian terfokus pada sasaranya adalah sebagai berikut :

1. Penelitian dilakukan dengan mengambil langsung data kegagalan mesin terhadap satu jenis komponen.

2. Penelitian dilakukan tidak mempertimbangkan penyebab kegagalan tersebut.

3. Penentuan keandalan suatu komponen dipengaruhi oleh ketepatan dalam penentuan bentuk distribusi samplingnya. Oleh karena itu pendekatan distribusi sampling yang akan digunakan adalah melalui perhitungan distribusi normal dan weibull 2 parameter.

4. Asumsi kondisi dan umur semua mesin adalah sama. 1.4 Tujuan Penelitian

Mendapatkan metode yang tepat untuk mengadakan preventive

maintenance yaitu melakukan penggantian komponen sebelum komponen tersebut mengalami kegagalan.

Mendapatkan biaya perawatan dan waktu penggantian komponen yang

paling efisien.

Memperikaran tersedianya jumlah suku cadang guna pencegahan

terjadinya kegagalan.

Menentukan keandalan komponen, sehingga bisa menaikan efisiensi

mesin.

Menentukan distirbusi kegagalan yang tepat untuk menentukan waktu

penggantian komponen yang tepat. 1.5 Metodologi Penelitian

Metodologi penelitian berkaitan dengan cara yang dilakukan dalam melaksanakan penelitian dan dasar penyusunan rancangan penelitian serta merupakan penjabaran dari metode ilmiah secara umum.

Aspek yang mempengaruhi dalam pemilihan metodologi penelitian didasarkan pada Tujuan Penelitian dan Sifat masalah yang akan diselesaikan.

Dari uraian tersebut di atas, maka dalam melaksanakan dan penyusunan penelitian ini penulis menggunakan :

1. Penelitian Kepustakaan (Library Researh), yaitu penelitian kepustakaan yang dilakukan dengan mengkaji bahan kepustakaan dan data normatif dengan mengkaji aspek dan asas asas hukum yang berlaku.

2. Penelitian Lapangan (Field Research), yaitu penelitian yang dilakukan dengan pengambilan data langsung dari perusahaan atau industri, kepada pihak yang terkait dalam proses perawatan serta para pimpinan yang berwenang. Disini penulis menggunakan metode pendekatan yaitu : a. Mengumpulkan data-data dari arsip perusahaan. Dengan tujuan

untuk mengetahui interval waktu penggantian komponen yang optimal dari tiap mesin dan waktu reparasinya.

b. Menentukan komponen-komponen biaya yang terkait dengan penggantian komponen. Agar diketahui biaya-biaya apa saja yang terkait dalam perhitungan biaya total perawatan mesin

c. Mengumpulkan data kemampuan personel dalam melakukan kegiatan perawatan.

d. Merngumpulkan data yang terkait dengan situasi dan keadaan lingkungan kerja dalam kegiatan maintenance, yang dialami personel dalam melakukan kegiatan perawatan.

1.6 Sistematika Penulisan

Agar tercipta suatu hasil penelitian yang sistematis, maka penulis menyusun beberapa tahap pembahasan yang dikelompokan dalam bab – bab sebagai berikut :

BAB I PENDAHULUAN menguraikan tentang Latar Belakang, Rumusan Masalah, Batasan Masalah, Tujuan Penelitian dan Metodologi Penelitian. BAB II LANDASAN TEORI menguraikan literature distribusi peluang sebagai teknik untuk memperkirakan waktu terbaik penggantian komponen, definisi keandalan, ketersediaan dan kemampupeliharaan. Disini akan diuraikan juga tentang pendekatan penilaian kemampuan personel dengan menggunakan suatu teknik westhinghouse System Ratings.

BAB III METODOLOGI PENELITIAN merupakan kunci yang sangat penting dalam penyusunan penelitian ini. Bab ini akan menjelaskan tentang proses penelitian sampai pengambilan kesimpulam penelitian.

BAB IV PENGOLAHAN DATA merupakan pengolahan data dari hasil penelitian yang dilakukan. Data tersebut meliputi data kegagalan komponen, data harga komponen, biaya produksi, performance ratings personel, allowance dan data waktu reparasi

BAB V ANALISA DAN PEMBAHASAN MASALAHsetelah melakukan pengolahan data, hasil pengolahan akan dianalisa sesuai dengan literature

yang ada.

BAB V KESIMPULAN DAN SARAN membahas hasil dari penelitian di lapangan, pengolahan data beserta saran yang akan diberikan sebagai perbaikan di masa mendatang.

6

Kegagalan adalah kondisi yang tidak memuaskan atau

ketidakmampuan komponen dalam memenuhi salah satu atau lebih dari fungsi yang diharapkan. Hal ini menunjukan bahwa fungsi yang dikehendaki diketahui dengan secara pasti. Contohnya sebuah mobil dapat dikatakan bekerja dengan sempurna atau rusak seluruhnya, akan tetapi bisa berada diantara keduanya.

Akibat terjadinya kegagalan dalam proses produksi sangat merugikan apabila tidak terprediksi kapan waktu datangnya. Misalnya:

a. kerugian karena terhentinya proses produksi, b. kerugian karena waktu pengadaan suku cadang,

c. kerugian karena biaya penyimpanan suku cadang yang tidak tepat, Terjadinya kegagalan sangat sulit diketahui secara pasti, mempunyai sifat yang acak Oleh karena itu diperlukan pendekatan secara statistik probabilistik untuk menghitung peluang terjadinya kegagalan tersebut. Dengan pendekatan secara statistik probabilistik tersebut maka tindakan pencegahan atau perbaikan maupun penggantian komponen bisa dijadwalkan interval waktunya.

Manajemen perawatan sangat memegang peranan penting dalam mendukung proses bekerjanya sistem produksi. Studi menunjukan bahwa

melakukan tindakan corrective maintenance ketika sistem mengalami kegagalan berakibat kerugian sangat besar.

Apa yang menjadi tolok ukur dari Manajemen Pemeliharaan yang Efektif dan Efisien? Yang menjadi ukuran adalah:

“Mampu menjalankan fungsi pemeliharaan dengan biaya yang seoptimal mungkin (minimum cost), dengan waktu pelaksanaan yang minimum dan senantiasa sesuai standard yang selalu ditingkatkan”. Jadi indikator keberhasilannya adalah:

a. Biaya pemeliharaan minimum b. Waktu pemeliharaan minimum c. Standar kerja tinggi

Isi dari dasar teori dalam penelitian ini, berkisar tentang metode penyelenggaraan pemeliharaan dengan indicator seperti tersebut di atas. Termasuk juga teori peluang sebagai dasar pendekatan untuk penyelenggaraan pemeliharaan yang optimal.

2.2 Konsep Distribusi Peluang dalam Kegagalan Komponen

Kegagalan suatu sistem atau komponen mesin merupakan hasil pengukuran terhadap waktu, perputaran tertentu dsb. Variabel acak (r.v) X

yang muncul sebagai hasil pengukuran digolongkan ke dalam variabel acak kontinu. Beberapa kajian statistik probabilistik yang penting dalam memahami pendekatan pengolahan data kegagalan sistem atau komponen

adalah Distribusi frekuensi, Distribusi kumulatif, Fungsi kepadatan probabilitas (pdf), dan distribusi peluang kumulatif.

Parameter-parameter yang dipergunakan dalam evaluasi keandalan adalah parameter distribusi peluang. Nilai dari parameter-parameter ini sangat tergantung pada waktu kegagalan, waktu perawatan dsb. Dengan kata lain, komponen-komponen di dalam sistem akan gagal tidak pada waktu yang sama, dan juga akan diperbaiki tidak pada waktu yang sama pula. Dengan demikian maka time to failure (TTF) komponen pun akan berbeda satu sama lain. Perbedaan TTF ini akan mempengaruhi karakter sebaran data kegagalannya yang direpresentasikan dengan perbedaan nilai parameter distribusinya.

2.2.1 Fungsi Peluang (Probability Function)

Secara umum Random variable (r.v) diwakili oleh huruf kapital

X & Y serta beberapa bilangan dalam r.v yang diwakili oleh huruf kecil x, y dan sebagainya. X menunjukan nilai sebaran data sedangkanxmenunjukan nilai di dalam sebaran data tersebut.

2.2.2 Fungsi Distribusi(Distribution Function)

Fungsi distribusi ditunjukan dengan (d.f) untuk setiap nilai x,

d.fadalah peluang bahwaX x.Fdigunakan sebagai symbold.f

) ( )

(x P X x

F

2.2.3 Probability Density Function (pdf)Variabel Acak Kontinyu

d.f diperoleh melalui integral. Apabila x merupakan jarak interval antara dua nilai anggota r.v kontinyu. Sehingga probability density function (pdf) nya adalah:

x x x F x F x x f ( ) ( ) 0 lim ) (

F x x f x x

x x F ( ) ( ) 0 lim ) (Sehingga F adalah akumulasi jumlah area bilangan anggota r.v dengan tinggifdan lebar x, untuk semua X x.

Jika a adalah nilai terkecil x, maka:

x a x x f x x F ( ) 0 lim ) (Jika b nilai tertinggi x, maka:

b a dx x f b F( ) ( ) 12.3 Istilah Penting dalam Kegagalan Komponen

Dalam mempelajari tentang kegagalan komponen, akan sering dijumpai istilah failure rate dan hazard rate, dimana definisi kedua hal tersebut adalah:

2.3.1 Tingkat Kegagalan (Failure Rate)

Failuremerupakan jumlah kegagalan pada suatu rentang waktu tertentu. Failure rate dinyatakan dengan () dan dinyatakan dalam kegagalan tiap satuan waktu seperti kegagalan per100 atau 1000 jam. 2.3.2 Laju Kegagalan (Hazard rate)

Hazard rate menunjukan variasi tingkat kegagalan pada suatu komponen atau mesin sepanjang siklus hidupnya. Hazard rate dapat

diukur berdasarkan intensitas kegagalan, yaitu rasio antara konsentrasi kegagalan terhadap keandalan. Sehingga dapat dirumuskan dengan:

t R t f t r ………... (2.1) Dimana:

t r = hazard rate

tf = konsentrasi tingkat kegagalan/ Fungsi kepadatan probabilitas.

tR = Fungsi Keandalan

2.4 Keandalan, Kemampupeliharaan dan Ketersediaan

Prinsip utama dalam manajemen pemeliharaan adalah untuk menekan periode kerusakan(breakdown period) sampai batas minimum, baik dengan cara meningkatkan keandalan dan ketersediaannya (up-time) maupun dengan meningkatkan kemampuperawatannya (downtime).

2.4.1 Keandalan

Definisi dari reliability adalah 1 : “Probability that the equipment will give ‘satisfactory’ manner for a given period of time, when operated under specified operating conditions” atau peluang komponen atau sistem beroperasi tanpa mengalami kegagalan ketika dioperasikan pada kondisi kerjanya kurang lebih pada waktut.

1Blanchard BS, Maintainability A key Success to Effective Serviceability and Maintenance Management, 1995, hal 88

Dalam analisa keandalan, kondisi peralatan yang beroperasi dibedakan dalam dua kondisi yaitu kondisi baik dan rusak. Untuk menentukan kondisi tersebut digambarkan sebagai berikut:

X : Keadaaan dari sistem atau komponen yang merupakan variabel random.

X= 1 : Sistem atau komponen dalam keadaan baik.

X= 0 : Sistem atau komponen dalam keadaan rusak.

Keadaan dari keandalan merupakan proses stokastik, karena merupakan fungsi dari waktu. Sehingga X(t) merupakan proses stokastik.

Dimana:

T : Lamanya komponen atau sistem beroperasi sampai mengalami Kegagalan.

Kegagalan dapat dinyatakan dengan variabel random T atau dapat pula dinyatakan dengan proses stokastikX(t)yaitu sebagai berikut:

1 ) ( t x t T 0 ) ( t x t T Sehingga: } { } 1 ) ( {x t P T t P } { } 0 ) ( {x t P T t P Dan

} 1 ) ( {x t

P : Peluang bahwa komponen tersebut masih beroperasi pada waktu (t) atau menyatakan fungsi waktu.

Karena keandalan juga ditentukan oleh waktu sebagai variabel acak, maka diperlukan suatu fungsi keandalan yang dapat dinotasikan sebagai berikut:

R (t) : tingkat keandalan sistem atau komponen jika

dipakai selama satuan waktu.

Probabilitas sistem atau komponen akan berfungsi dengan baik selama interval pemakaian

0,t :

t R = P {Komponen beroperasi} = P{x(t)1} = P{T t} =1P{T t} =1F

tDimana F(t) merupakan fungsi distribusi kumulatif umur dari suatu komponen atau fungsi Kegagalan. Turunan pertama dari fungsi distribusi kumulatif adalah fungsi kepadatan probabilitas (pdf) atau fungsi kepadatan kegagalan f

t dimana:

t f = dt t R d dt t dF( ) {1 ( )}

t R =

0 ) ( 1 f t dt Sehingga:

x R =

0 ) ( 1 f x dxUntuk persamaan di atas dapat dijelaskan bahwa R (0) = 1 dan R (∞) = 0. Sehingga dapat diketahui bahwa terdapat hubungan fungsi kegagalan dan fungsi keandalan sebagai berikut2:

t R =1F

t =

0 ) ( 1 f t dt=

t dt t f( ) ... (2.2) Dimana:

tR adalah fungsi keandalan

t F 1 adalah fungsi kegagalan

2.4.2 Kemampupeliharaan(Maintainability)

Definisi maintainability adalah3: “Peluang kegiatan reparasi akan selesai paling banyak pada waktut”. Sehinggatmerupakan titik persentase ke- M dari Time To Repair (TTR) atau unscheduled downtime.

Definsi ini berhubungan dengan keandalan R(t), dimanaR(t)

menyatakan peluang sebuah sistem atau komponen beroperasi tanpa mengalami kegagalan selama kurang lebih pada waktut.Oleh karena itu t merupakan titik persentase ke-(1-R(t)) dari TTF. Karena Maintainability dan Reliability merujuk kejadian yang similar, yaitu merujuk kepada satu kejadian tunggal pada suatu peristiwa waktu, sehingga teknik pengujian nilai M(t) bisa dilakukan seperti menguji bentuk sebaran distribusi peluang data TTR-nya dan ditambah

2(Gasperz Vincent, Analisis sistem terapan berdasarkan pendekatan Teknik industri, Bandung 1992:522).

dengan suatu nilai condidence level sesuai dengan bentuk sebaran distribusi peluangnya.

) (t

M Peluang kegiatan reparasi bisa selesai paling banyak pada waktu t dimana t merupakan Persentase ke-M dari nilai

TTR ………. (2.3)

Sehingga penilaian M(t) akan tergantung juga dari bentuk sebaran distribusi peluangnya.

2.4.3 Availibility (Ketersediaan)

Availability adalah rasio antara waktu operasi sebenarnya dengan waktu operasi rencana, disini tidak termasuk preventive maintenance atau scheduled downtime.

Dengan kata lain Availability4 menyatakan peluang sebuah sistem atau komponen memberikan fungsi terbaiknya ketika dibutuhkan. Sehingga bisa diambil kesimpulan untuk menilai

Availabilitymaka dibutuhkan suatu nilai kegagalan dan reparasi. Ada dua tipeAvailability yaitu inherent dan actualAvailability. InherentAvailability (Ai) ditentukan hanya oleh MTBF dan MTTR. Sedangkan Actual Availabilityditentukan juga oleh random variable (diperoleh dari simulasi monte carlo). Pada penelitian ini, pendekatan yang dipakai untuk menilai Availability adalah dengan metode ActualAvailability(Ao).

Siklus Availability ditentukan oleh dua periode (1) operasi, dihentikan oleh kegagalan, (2) downtime, diakhiri dengan selesainya reparasi. Oleh karena itu ada dua jenis distribusi dalam menentukan nilaiAvailability, yaitu distribusi kegagalan dan distribusi reparasi. SimulasiAodilakukan dengan cara:

1) Mencari nilai waktu t terhadap distribusi kegagalan dan reparasinya. Adapun beberapa hubungan nilai t terhadap distribusinya adalah sebagai berikut:

Weibull; fungsi distribusi untuk waktu t terhadap kegagalan

adalah:

1 1 1 exp t t FHubungan antara t1dan fungsi kepadatan kegagalanF:

1

1 ( Ln(1 F))

t ……… (2.4)

Lognormal, hubungan antara t1 dan fungsi kepadatan

kegagalanya adalah: ) exp(

1 Z

t ………. (2.5)

Exponensial, hubungan antara t1 dan fungsi kegagalanya

adalah: ) 1 ( 1 Ln t ……… (2.6)

2) Membuat bilangan acak , 0 1, dengan simulasi monte carlo dan disubstitusikan ke dalam t1 (Catatan: akan

3) Untuk merepresentasikan nilai Z, maka digunakan rumus berikut:

Memunculkan bilangan acak , 0 1.

Jika 0.5, maka q , jika tidak maka q1 .

Hitung nilai 2 12 ) (Lnq Hitung nilai Z ; 3 3 2 2 1 2 2 1 0 1 b b b a a a Z , dimana: 0 a = 2.515517 b1 = 1.432788 1 a = 0.802853 b2 = 0.189269 2 a = 0.010328 b3 = 0.001308

4) Hitung actualAvailabilitydengan rumus:

2 1 1 t t t Ao ……… (2.7) 1

t = Fungsi distribusi kegagalan

2

t = Fungsi distribusi reparasi 2.5 Distribusi Peluang dalam Evaluasi Keandalan

Beberapa bentuk distribusi variabel acak kontinyu adalah Distribusi normal (gaussian). Weibull, gamma, Eksponensial dan lognormal. Yang akan dibahas dalam penelitian ini adalah hanya Distribusi Normal, lognormal dan Weibull saja.

2.5.1 Distribusi Normal

Sebuah variabel acak kontinu X dikatakan memiliki distribusi normal dengan parameter x dan x dimana x dan

0

x

jika fungsi kepadatan probabilitas (pdf) dariXadalah:

) 2 ( ) ( , 2 2 2 1 ) ; ( x x x x x x N x e f , x

untuk setiap nilai x dan x kurva fungsi akan simetris terhadap xdan mempunyai total luas di bawah kurva tepat 1. Nilai

x

menentukan bentangan dari kurva sedangkan x menentukan pusat simetrinya.

Distribusi normal kumulatif didefinisikan sebagai probabilitas variabel acak X bernilai kurang dari atau sama dengan suatu nilai x

tertentu. Fungsi distribusi kumulatif (cdf) dari distribusi normal ini dinyatakan sebagai: dt e dt x f x X P x f x x x x x x x x N x x N ) 2 ( ) ( , , 2 2 2 1 ) ; ( ) ( ) ; (

Untuk menghitung probabilitas P(axb)dari suatu variabel acak kontinu X yang terdistribusi secara normal dengan parameter

x

danx, maka persamaan di atas harus diintegralkan dari x = a sampai x = b. Namun, tidak ada satupun teknik pengintegralan yang bisa digunakan untuk menentukan integral tersebut. Maka para ahli statistik/ matematik telah membuat penyederhanaan dengan

memperkenalkan sebuah fungsi kepadatan probabilitas normal khusus dengan nilai mean x = 0 dan deviasi standar x = 1. Distribusi khusus ini dikenal dengan distribusi normal standar (standard normal distribution). Variabel acak dari distribusi normal tersebut dinotasikan denganZ.

Maka fungsi kepadatan probabilitas dari distribusi normal standard variabel acak kontinuZadalah:

2 , 2 2 1 ) ; ( z x x x N z e f z

Sedangkan fungsi distribusi kumulatif (cdf) dari distribusi normal standar ini dinyatakan sebagai:

dt e z z Z P z f z z N 2 , 2 2 1 ) ( ) ( ) 1 0 ; (

Distribusi normal variabel acak kontinu X dengan nilai-nilai parameter x danx berapapun dapat diubah menjadi distribusi normal kumulatif standar jika variabel acak X diubah menjadi variabel acak standarZxmenurut hubungan:

x x x x Z

Nilai Zxdari variabel acak Zxsering juga disebut skor Z dari variabel acak X. Dengan demikian, perhitungan probabilitas pada suatu distribusi normal dari variabel acak kontinuX dapat dilakukan

dengan menggunakan distribusi normal standar untuk nilai skor z

yang bersesuaian. Hal ini dapat dinotasikan sebagai berikut:

Jika X terdistribusi normal dengan mean xdan standar deviasi x maka: x x x x x a a Z P a X P ) ( x x x x x x x x x Z b b a a P b X a P ) ( x x x x x x x x a b Z P b Z P b X P 1 1 ) (

Pada komponen yang memiliki distribusi kegagalan berdistribusi normal, dalam hal ini F(t)n(,), maka besaran integral dari persamaan dapat ditentukan dengan menggunakan tabel distribusi normal kumulatif dan tabel ordinat dari kurva normal5.

G t F t dt t tf tp ………….. (2.8)Dimana G(z)adalah ordinat dari kurva normal dan ditentukan oleh tabel ordinat kurva normal. F(z)adalah fungsi distribusi normal kumulatif dan ditentukan oleh tabel distribusi normal kumulatif. Dalam hal ini variabel baku z dapat didefinisikan sebagai:

t

z ………. (2.9)

Selanjutnya R(t)dapat ditentukan sebagai berikut:

tp dt t f t R( ) ( )Jika kegagalan mengikuti distribusi normal maka dalam hal ini )

, ( )

(t N

f maka besaranR(tp)dapat dihitung sebagai berikut:

tp tdt

e

t

R

(2 ) ) ( 2 22

1

)

(

Selanjutnya apabila kita mentransformasikan t ke dalam z yaitu

t

z maka besaran R(tp) =R(zp) dapat ditentukan sebagai

berikut: dz e zp R tp Z

2 2 2 1 ) ( )

(

)

(

)

(

zp

F

z

F

z

zp

R

)

(

1

)

(

zp

F

zp

R

………. (2.10) 2.5.2 Distribusi LognormalDistribusi lognormal sama dengan distribusi normal mempunyai dua parameter. Fungsi kepadatan probabilitas (pdf), dapat dituliskan dengan:

2 2 2 ) ( exp 2 1 ) ( x x Logt t t f

Dengan demikian maka random variable X mempunyai

distribusi lognormal dengan parameter dan jika

perlu dicatat sekalipun dan adalah standar deviasi dan nilai rata-rata dari LogX , akan tetapi dan bukanlah nilai rata-rata dan standar deviasi dari X.

Fungsi kepadatan kumulatif(cdf)dapat dirumuskan dengan:

t x x dt Logt t t F 0 2 2 2 ) ( exp 2 1 ) ( Jika Logt z dan t dt dz , maka

) (ln 2 2 exp 2 1 ) ( t dz Z t FPersamaan di atas identik dengancdf distribusi normal. Rata-rata sample dirumuskan dengan:

n i n ti X 1 _ log ………. (2.11)Variansi sample dirumuskan dengan:

n i n X ti S 1 2 _ 2 1 ) (log ………. (2.12)Nilai maksimum distribusi lognormal terjadi pada titik persentil ke 95 dan dirumuskan dengan:

) 645 . 1 ( log( _

max Anti LogX

M ……… (2.13)

2.5.3 Distribusi Weibull

Distribusi ini sering dipakai untuk memodelkan waktu sampai kegagalan (time to failure), misalnya pada sistem dimana jumlah kegagalan meningkat seiring dengan berjalannya waktu misal

keausan bantalan, berkurang dengan berjalannya waktu missal daya hantar beberapa semikonduktor.

6

Jika sebuah variabel acak kontinu X memiliki distribusi weibull dengan parameter bentuk dan faktor skala , serta parameter lokasi , maka fungsi keandalan dari distribusi weibull adalah:

t t R exp ……….. (2.14)Fungsi distribusi kumulatif Weibull adalah:

t t R t F( ) 1 ( ) 1 exp ……….. (2.15)

Dan fungsi kepadatan probabilitas dariXadalah turunan pertama dari

F(t): t t t R dt d t f( ) ( ) ( ) exp 1 ……. (2.16)

2.5.4 Distribusi Weibull Dua Parameter

Karena parameter lokasi adalah berfungsi sebagai pengurang setiap nilai t, maka untuk mempermudah analisa maka dilakukan pendefinisian nilai dari t t , sehingga pdf untuk weibull dua parameter akan menjadi7:

t t t f( ) exp 1 ………. (2.17)

6(Mitchell O Locks; Reliability, maintainability, availability Assessment; 1996; hal: 161-181 7Mitchell O. Locks: Reliability, Maintainability and Availability Assesment: Hal. 164-167.

Fungsi keandalan akan menjadi:

t t R exp ……… (2.18)fungsi laju Kegagalan:

1 ) ( ) ( ) ( t t R t f t h ………. (2.19)

Nilai Harapan dari distribusi weibull adalah:

0 1 exp ) ( t t t t E ………. (2.20)Parameter yang identik dengan distribusi tersebut adalah: a. 1 decreasinghazard rate(burn-in period)

b. 1 constanthazard rate(normal life period) c. 1 increasinghazard rate(wear-out period)

2.5.5 Penaksiran parameter dan dengan metode Mann Best Linear Invariant (BLI).

Untuk menaksir besarnya parameter dan dapat dilakukan dengan memakai cara Best Linear Invariant (BLI) yang diciptakan oleh Nancy Mann8. Penasiran dilakukan dengan metode melinearkan data observasi, yaitu logaritma dari data kegagalan ke-i, nti, dan dikalikan dengan suatu bobot. Teknik ini bisa dipakai baik untuk

censoring maupun uncensoring number, untuk sampel n = 25 dan

untukcensoring numberm dengan jumlah data sampel dari 2 sampai

n.

Estimasi Linear untuk Parameter Lokasi dan Skala diperoleh dari reduksi bentuk distribusi normal standar (Z). Sehingga bila dimisalkan suatu variabel acak X(u,b) dimana u adalah parameter lokasi danbadalah parameter bentuk makaXmempunyai bentuk:

b u X

Z .

Sehingga dengan mendefinisikan parameter:

nt

x , b 1, dan u n

Maka persamaan 2.18 akan menjadi:

b u x t R exp exp ………. (2.21)Sehingga untuk setiap ukuran sampelnsampai dengan 25, dan setiap censoring number m, 2m25, metode BLI menghitung estimasi besarnya u dan b secara linear, dimana estimasi tersebut merupakan kombinasi linear dari nti, untuk i =1, ..., m. Nilai bobot untuk setiap(n, m)dapat dilihat pada tabel lampiran 3.

Sehingga besarnya parameter dan dapat dihitung dengan:

u exp dan b 1

Kemudian hasil perhitungan tersebut diintisarikan ke dalam tabel berikut:

N tp ntp ai U 1 _ , _ expU ... (2.22)

N tp ntp ci b 1 _ , 1_ b ... (2.23)2.6 Pengujian Kecocokan Distribusi

9

Uji hipotesis chi kuadrat yang digunakan dalam penelitian ini adalah uji keselarasan fungsi (Goodness of Fitness Test). Dimana uji ini bertujuan untuk mengetahui apakah distribusi dari hasil-hasil yang teramati pada suatu percobaan terhadap sample mendukung suatu distribusi yang telah dihipotesiskan pada populasi.

Daerah kritis akan terjadi pada ujung kanan distribusi khai kuadrat untuk taraf keberartianhitung2 tabel2 . Hasil pengujian ini dapat digunakan jika frekuensi untuk setiap kelas minimal lima.

Langkah pengujian Distribusi Chi Kuadrat adalah sebagai berikut:

a. Tentukan hipotesa nol bahwa distribusi populasi waktu antar kerusakan mengikuti suatu distribusi tertentu, sedangkan hipotesis alternatifnya adalah populasi tidak memenuhi distirbusi yang telah ditentukan tersebut.

b. Tentukan Significant Level () (Ditetapkan sesuai dengan pertimbangan praktis, bisaanya dipilih antara 0.01 atau 0.05. (dalam penelitian ini digunakan 0.05).

c. Penentuan distribusi pengujian yang digunakan.

Dalam penelitian ini yang digunakan adalah distribusi peluang chi-kuadrat, yang telah disajikan dalam bentuk tabel (Tabel Lampiran 5), yang dapat ditentukan melalui:

Tingkat kepentingan/ Level of significance

Derajat kebebasan (degree of freedom) (df); dimana df vk1

kadalah jumlah keluaran/ observasi yang mungkin dalam sampel. d. Tentukan daerah-daerah penolakan atau kritis

Daerah penerimaan dan penolakan dibatasi oleh nilai kritis 2 e. Kaidah keputusan pengujian adalah:

Tolak H0dan terima H1 , bila

2 2

tabel hitung

, jika tidak demikian

terima H0

f. Perhitungan Rasio Uji

k i i i i hitung E E O 1 2 2 ... (2.24) iO = frekuensi pengamatan dalam intervalke-i

i

E = frekuensi harapan dalam intervalke-i

g. Menghitung frekuensi harapan dalam masing-masing kelas interval sesuai dengan bentuk matematis distribusi yang ada.

nxPi

Ei ... (2.25) Dimana :

Pi = luas setiap kelas interval

2.7 Keandalan dan Tingkat Kepercayaan (Confidence)

Pada penelitian ini, untuk penilaian keandalan, akan disertai dengan penilaian tingkat kepercayaan. Tingkat kepercayaan ini diperoleh melalui tabel-tabel yang disertakan dalam lampiran. Adapun nilai confidence assesment tersebut adalah10:

Distribusi Normal/ Lognormal; perhitungannya adalah sebagai berikut:

U

k , dimana:

k : faktor limit toleransi.

Kemudian nilai dari k tersebut, dibandingkan dengan tabel One Side tolerance limit factors ( Tabel Lampiran 4).

Distribusi Exponensial; Confidence Level Assesment = Percentage Point

of the 2distribution (Tabel Lampiran 5).

Distribusi Weibull; Confidence Bounds for two parameter weibull

distirbutions for censored samples of size 3(1)25 (Tabel Lampiran 7), dan dirumuskan dengan metode Mann, Fertig and Scheuer (MFS) sebagai berikut11: _ _ ) ( b t n U VR R ... (2.26)

DimanatRNilai keandalan yang dispesifikasikan.

10 10Mitchell O. Locks: Reliability, Maintainability and Availability Assesment: Hal. 107 11Mitchell O. Locks: Reliability, Maintainability and Availability Assesment: Hal. 180

Selanjutnya nilai yang didapatkan oleh VR, dibandingkan kepada nilai yang tercantum dalam tabel lampiran 7, untuk mendapatkanconfidence intervalnilai keandalan sistem/ komponen.

2.8 Efisiensi Perawatan yang Optimal

Dalam penggantian komponen, ada dua siklus yang mungkin terjadi yaitu:

SiklusPreventiveyaitu pergantian komponen yang dilakukan pada saat

peralatan mencapai umur penggantian (preventive replacement).

Siklus Failure yaitu penggantian komponen yang dilakukan pada saat

peralatan mengalami kerusakan sebelum mencapai umur penggantian (failure replacement).

Seperti telah dibahas sebelumnya, masalah perawatan erat hubungannya dengan penggantian komponen. Dalam hal ini peluang akan terjadinya kegagalan pada suatu komponen harus diketahui. Perawatan yang baik, akan dilakukan dalam jangka waktu tertentu dan pada waktu proses produksi sedang tidak berjalan. Semakin sering proses perawatan suatu mesin dilakukan akan meningkatkan biaya perawatan. Disisi lain bila perawatan tidak dilakukan akan mengurangi performance kerja mesin tersebut. Oleh karena itu pendekatan yang baik harus dilakukan, menurut Jardin:

Menentukan penggantian optimal dengan memaksimalkan keuntungan dan meminimalkan biaya serta menekan sekecil-kecilnya waktu penggantian komponen.

Oleh karena itu ada dua kriteria dasar untuk memenuhi pendapat Jardin di atas yaitu:

Metode pendekatan minimasi biaya; dimana total biaya penggantian

komponen sesudah terjadinya kerusakan haruslah lebih besar dari biaya penggantian pencegahan.

Metode pendekatan minimasi downtime; maka kondisi yang harus

dipenuhi adalah waktu downtime. Dimana waktu penggantian komponen sesudah kegagalan haruslah lebih besar dari downtime akibat penggantian pencegahan.

Laju kerusakan haruslah mengalami kenaikan, sehingga komponen atau sistem yang mempunyai kerusakan berdistribusi eksponensial, dimana laju kerusakan konstan tidak perlu dilakukan perawatan pencegahan. Begitupun kerusakan berdistribusi hypereksopnensial, dimana laju kerusakan yang terjadi cenderung menurun. Kesimpulanya, tindakan pencegahan yang baik dilakukan pada kompenen yang mempunyai laju kerusakan cenderung menaik.

Total biaya penggantian pencegahan komponen per unit waktu untuk tindakan preventif berdasarkan kriteria minimasi biaya ditentukan sebagai berikut12:

arapkan lusYangDih PanjangSik nPersiklus Penggantia TotalBiaya tp C( )

Dalam Notasi Matematika dinyatakan sebagai berikut:

tp Tp

R tp

M

tp Tf

R

tp

tp R Cf tp CpR tp C 1 )} ( 1 { ) ( ………. (2.27)Dan berdasarkan kriteria minimasi downtime sebagai berikut

arapkan lusYangDih PanjangSik us imePersikl TotalDownt tp D( )

Dalam Notasi Matematika dinyatakan sebagai berikut:

tp Tp

Rtp

M

tp Tf

R

tp

tp R Tf tp TpR tp D 1 )} ( 1 { ) ( ……….. (2.28) Dimana:tp = panjang siklus preventif

Tp = waktu yang diperlukan untuk penggantian komponen

karena tindakan preventif

Tf = waktu yang diperlukan untuk penggantian komponen

karena rusak.

tpR = peluang dari siklus preventif (siklus keandalan)

tp R 1 = peluang dari siklus Kegagalan

tpM = nilai harapan panjang siklus kegagalan.

Cf =Failure Cost Cp =Preventive Cost Dan

tp R dt t tf tp M tp

1

tp Tp

R tp tf

t dt Tf

R

tp

tp R Cf tp CpR tp C tp

1 )} ( 1 { ) ( ………… (2.29)Dan persamaan 2.23 dapat dinyatakan sebagai berikut:

tp Tp

Rtp tf

t dt Tf

R

tp

tp R Tf tp TpR tp D tp

1 )} ( 1 { ) ( ………… (2.30)2.9 Penggunaan Westinghouse system 's rating untuk MenentukanTp dan Tf

Untuk menafsirkan nilai dari Tp dan Tf,Selain dari nilai MTTR yang dibentuk oleh distribusi waktu reparasi, penulis juga mempertimbangkan faktor tambahan yang dipengaruhi oleh standar kerja personel dan lingkungan kerjanya. Faktor – faktor tersebut adalah:

a. Performance Rating dari pekerja b. Allowance (kelonggaran waktu)

Performance rating adalah suatu aktivitas untuk menilai atau mengevaluasi kecepatan usaha, tempo ataupun performance kerja yang semuanya akan ditunjukkan oleh gerakan operator pada saat kerja. Selama pengukuran langsung, pengukur harus mengamati kerja yang dilakukan oleh operator. Ada beberapa cara menentukan rating faktor yaitu :

a. Skill and effort rating

b. Westinghouse system 's rating c. Synthetic rating

Adapun konsep penyesuaian yang digunakan dalam tulisan ini adalah

westinghouse system's rating. Sistem ini mengemukakan bahwa ada empat faktor yang menyebabkan kewajaran maupun ketidakwajaran dalam kerja yaitu:

a. Keterampilan (skill) b. Usaha (effort)

c. Kondisi kerja (working condition) d. Konsistensi (consistency)

Faktor-faktor tersebut memiliki nilai seperti yang tercantum dalam tabel lampiran 9. Dari keempat faktor tersebut diatas didapatkan nilai performance yang merupakan penjumlahan nilai-nilai tersebut:

p

PR1 ……….. (2.31)

Dimana:PR = Performance Rating

p = Jumlah keempat faktor penyesuaian 2.9.1 Waktu Normal

Waktu kerja operator dapat dinormalkan dengan

xPR X Wn ……….. (2.32) Dimana:

X =Mean Time to Repair PR =Performance Rating

2.9.2 Kelonggaran Waktu (Allowance)

Dengan melakukan tugasnya, seorang operator tidak mungkin melakukan tugasnya secara terus-menerus sepanjang hari tanpa adanya interupsi. Kenyataannya seorang operator akan sering

menghentikan pekerjaannya dan membutuhkan waktu-waktu khusus untuk keperluan seperti personal needs, istirahat melepas lelah. Kelonggaran waktu yang diberikan dapat meliputi untuk kebutuhan pribadi. melepaskan lelah, dan keterlambatan.

Penentuan Allowance ditentukan melalui pengamatan di lapangan. Penilaian allowance kemudian disusun ke dalam tabel seperti tabel 2.2.

Adapun dasar penilaian dari allowance dapat dilihat pada tabel lampiran 10.

2.9.3 Waktu Standar

Waktu standar atau waktu baku adalah jumlah waktu yang dibutuhkan guna menyelesaikan pekerjaan dalam prestasi standar, dengan memperhitungkan kelonggaran-kelonggaran yang terjadi dalam penyelesaian pekerjaan. Waktu baku ini diperoleh dengan persamaan: Allowance lx WaktuNorma Tf Tp dar WaktuS % % 100 % 100 ) / ( tan

Sehingga penggantian pencegahan (Tp) dan Waktu penggantian kegagalan (Tf) dapat dinotasikan dengan:

eventif Allowance Wnx Tp Pr % % 100 % 100 ………. (2.33) ailure AllowanceF Wnx Tf % % 100 % 100 ………. (2.34)

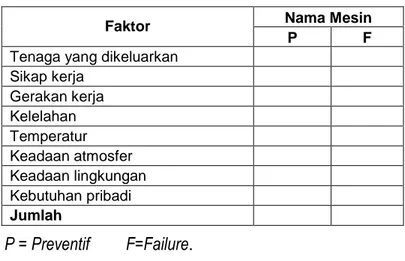

Tabel 2.1 Tabel AllowanceWestinghouse system 's rating

P = Preventif F=Failure.

2.10 Penentuanpreventive costdanfailure cost

Perhitungan preventive cost dan failure cost adalah sebagai berikut:

Biaya tenaga kerja = X1

Harga komponen = X2

Biaya kehilangan produksi = X3

Wsf = X4

Wsp = X5

a) Biaya Tenaga Kerja

Biaya tenaga kerja perjam diperoleh melalui perhitungan:

Biaya tenaga kerja = P

Waktu bekerja = T

Biaya tenaga kerja (X1) =

T P

b) Biaya Komponen

Biaya komponen (X2) didapatkan dari harga masing-masing

komponen terkait yang mengalami kegagalan.

Nama Mesin Faktor

P F

Tenaga yang dikeluarkan Sikap kerja Gerakan kerja Kelelahan Temperatur Keadaan atmosfer Keadaan lingkungan Kebutuhan pribadi Jumlah

c) Biaya Kehilangan Produksi

Berhenti beroperasinya suatu mesin karena adanya perbaikan atau penggantian komponen, akan mengakibatkan perusahaan tesebut mengalami kehilangan jumlah produksi karena jumlah produk yang dihasilkan tidak sesuai dengan yang telah ditetapkan atau dijadwalkan oleh bagian PPIC. Adapun perhitungan biaya kehilangan produksi adalah:

Waktu yang dibutuhkan dalam satu kali proses = Y

Jumlah produk yang dihasilkan dalam satu kali proses = Z

Biaya yang dibutuhkan dalam satu kali proses = R

Biaya Kehilangan produksi (X3) = Y RxZ

………... (2.35)

Sehingga biaya satu siklus kegagalan (Cf) dan biaya satu siklus preventif(Cp)dapat ditentukan dengan:

Cf =biaya satu siklus kegagalan

( 3 1) 4

2 X X xX

X

Cf ... (2.36) Cp = Biaya satu siklus preventive

( 3 1) 5

2 X X xX

X

Cp ... (2.37) 2.11 Pengolahan Data Sampel

13

Menurut teorama limit sentral Bila populasi yang tidak diketahui

distribusinya, berhingga maupun tidak, maka distribusi sampel

_ X akan

13Ronald E Walpole, Ilmu Peluang dan Statistika Untuk Insinyur dan Ilmuwan Terbitan ke-2, 1986; Hal 180.

berdistribusi hampir normal dengan rataan dan variansi n

2

asal saja

ukuran sampelnya besar (n30).

Sebelum data sampel diolah menjadi distribusi frekuensi untuk memodelkan distribusi peluang yang tepat, terlebih dahulu sampel harus diuji terhadap keseragaman datanya dan kesamaan variansinya dengan merujuk ke distribusi normal.

2.11.1 Pendugaan Parameter Sample mean

_

X merupakan jumlah seluruh sample dibagi jumlah observasi, sehingga

n i i n n X n x x x X 1 1 1 _ .... ... (2.38) _X merupakan fungsi dari sampel dan merupakan penaksir takbias untuk parameter . Sehingga

n n n x x x E X E 1 1 .... n _

Sample varians S2 merupakan summary statistic yang diperoleh dari sampel data dan nilainya sama dengan populasi variansi sehingga:

n i i n X X S 1 2 _ 2 ( ) ... (2.39) Dan 2 2 1S n n ... (2.40)Dimana 1

n n

adalah faktor koreksi bias14

2.11.2 Uji Keseragaman Variansi

Untuk memperoleh tingkat keyakinan sebesar 98%, bahwa nilai standar deviasi gabungan dari subgroup mesin mewakili populasinya, maka diperlukan suatu pengujian standar deviasi dengan menggunakan distribusiF. Dimana proses pengujiannya adalah15: 1) Pernyataan Hipotesis Nol dan alternatif

0 0 : k H , dimana k 1,2,3 0 1: k H

2) Tentukan Significant Level () (Ditetapkan sesuai dengan pertimbangan praktis, bisaanya dipilih antara 0.01 atau 0.05. (dalam penelitian ini digunakan 0.05).

3) Penentuan distribusi pengujian yang digunakan.

Dalam penelitian ini yang digunakan adalah distribusiF, dimana nilai distribusinya dapat dilihat pada tabel lampiran 6.

4) Tentukan daerah-daerah penolakan atau kritis

Daerah penerimaan dan penolakan dibatasi oleh nilai kritis:

) , ( 2 1 v1v2 f F dan 2( , ) 2 1v v f F dimana: 16 ) , ( 2 ) , ( 2 1 1 2 2 1 1 v v v v f f ... (2.41)

5) Pernyataan aturan keputusan adalah:

14Mitchell O. Locks: Reliability, Maintainability and Availability Assesment: Hal 30 15Ronald E Walpole, Raymond H Myers; Ilmu peluang dan Statistika Untuk Insinyur dan Ilmuwan; 1986; Hal 234 &268

Tolak H0dan terima H1 , bila Zhitung Ztabel, jika tidak demikian terima H0 6) Uji statistik 2 2 2 1 S S Fhitung ... (2.42) Dan v1 n11; v2 n2 1

7) Pengambilan keputusan secara statistik

Jika nilai pengujian berada di daerah penerimaan maka hipotesis nol diterima. Sedangkan bila di daerah penolakan hipotesis nol ditolak.

2.11.3 Uji Keseragaman Nilai Rata-Rata

Untuk memperoleh tingkat keyakinan sebesar 95%, bahwa nilai rata-rata gabungan dari subgroup mesin mewakili populasinya, maka diperlukan suatu pengujian nilai rata-rata dengan menggunakan distribusi Z. Dimana proses pengujiannya adalah17:

1) Pernyataan Hipotesis Nol dan alternatif

0 0 : k H 0 1: k H

2) Tentukan Significant Level () (Ditetapkan sesuai dengan pertimbangan praktis, bisaanya dipilih antara 0.01 atau 0.05. (dalam penelitian ini digunakan 0.05).

3) Penentuan distribusi pengujian yang digunakan.

17Ronald E Walpole, Raymond H Myers; Ilmu peluang dan Statistika Untuk Insinyur dan Ilmuwan; 1986; Hal 268 & 269

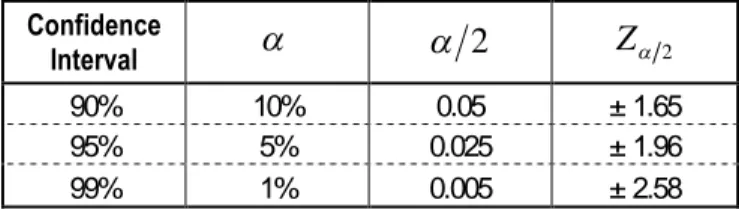

Dalam penelitian ini yang digunakan adalah distribusiZ, dimana nilai confidence interval untuk beberapa tingkat kepercayaan adalah sebagai berikut:

Tabel 2.2 Nilai Z2untuk beberapa tingkat kepercayaan Confidence

Interval 2 Z2

90% 10% 0.05 ± 1.65

95% 5% 0.025 ± 1.96

99% 1% 0.005 ± 2.58

4) Tentukan daerah-daerah penolakan atau kritis

Daerah penerimaan dan penolakan dibatasi oleh nilai kritis:

2

z

Z dan Z z2

5) Pernyataan aturan keputusan adalah:

Tolak H0dan terima H1 , bila Zhitung Ztabel, jika tidak demikian terima H0 6) Uji statistik n X Zhitung 0 _ ... (2.43)

7) Pengambilan keputusan secara statistik

Jika nilai pengujian statistik berada di daerah penerimaan maka hipotesis nol diterima. Sedangkan bila di daerah penolakan hipotesis nol ditolak.

2.11.4 Keseragaman Data

Untuk mengetahui apakah data-data yang telah layak untuk dipakai. Data ini akan dikatakan seragam apabila data berada

diantara batas bawah (x2)dan batas atas (x2). Selain itu data dikatakan tidak seragam dan harus diabaikan. Data dikatakan tidak seragam apabila data-data tersebut berada diluar batas atas dan batas bawah.

Dengan menggunakan asumsi tingkat kepercayaan 95 % dan derajat ketelitian 5 %, maka rumus yang digunakan yaitu (Sutalaksana, 1979): ) 2 ( x BKA ... (2.44) ) 2 ( x BKB ... (2.45)

2.12 Perhitungan Ekspektasi Kebutuhan Komponen

Jumlah kebutuhan komponen pengganti pada interval tertentu, dapat dihitung berdasarkan peluang terjadinya penggantian komponen setelah mencapai umur yang ditetapkan.

Apabila sebaran distribusi peluang dari data mengikuti distribusi normal, maka P

xt

merupakan peluang terjadinya penggantian komponen yang terjadi mencapai umur t secara keseluruhan dapat dihitung dengan formula sebagai berikut:

tp nxP(x t)N ……… (2.46)

Dimana:

n : jumlah komponen yang dipakai pada sistem secara

keseluruhan.

x t

P : peluang terjadinya kerusakan atau penggantian komponen setelah umur mencapai t.

tpN : Kebutuhan komponen secara keseluruhan selama interval tertentu.

Peluang terjadinya penggantian komponen setelah mencapai umur t dapat dihitung dengan:

x t

P = P z t P

zk

=1P(zk) ... (2.57)42

Untuk memperoleh data yang dibutuhkan agar tujuan dari penelitian ini tercapai maka dibutuhkan tahapan proses pengumpulan data. Tahapan tersebut dapat digambarkan dalam bentukflow chart(gambar 3.1). Adapun penjelasan dari flowchart tersebut adalah:

3.1 Identifikasi Masalah

Identifikasi Masalah dilakukan dengan melakukan pengambilan data komponen yang memiliki intensitas kegagalan paling tinggi. Pengambilan data tersebut tidak melalui metode khusus, sehingga metodenya hanya berdasarkan informasi yang diperoleh dari pihak perusahaan.

3.2 Pengumpulan Data

Pada tahap ini dilakukan dengan mengumpulkan data interval kerusakan komponen dan waktu perbaikan yang dibutuhkan. Selain itu penulis juga mengamati skill dari individu dalam melakukan kegiatan perawatan mesin. Biaya-biaya yang terkait seperti harga komponen, biaya produksi, ongkos tenaga kerja juga tak luput dari pemgamatan. Dengan diketahuinya besarnya biaya tersebut maka akan didapatkan preventif dan

3.3 Pemecahan Masalah

Setelah data-data tersebut terkumpul, proses selanjutnya adalah pengolahan data menjadi sekumpulan informasi penting dalam mengambil suatu tindakan dalam rangka perawatan pencegahan.

Adapun proses pemecahan masalah tersebut adalah:

3.3.1 Pengujian Kesamaan Mean, Variansi dan Keseragaman Data

Sebelum data ditafsirkan bentuk distribusi peluangnya. Data sample dari sub-sub kelompok terlebih dahulu dianalisa keseragaman data dan variansinya. Tujuannya adalah agar didapatkan keyakinan bahwa rataan dan variansi yang terbentuk dari data sub kelompok tersebut adalah sama.

3.3.2 Pengelompokan Data

Data tersebut terlebih dahulu harus dikelompokan ke dalam bentuk yang ringkas, kompak tanpa menghilangkan fakta-fakta pentingnya. Hal ini dapat dicapai dengan mengelompokan jajaran data ke dalam sejumlah kelas dan kemudian menentukan banyaknya data yang masuk dalam masing-masing kelas (frekuensi kelas). Susunan data yang terbentuk disebutdistribusi frekuensi.

3.3.3 Menafsirkan Bentuk Distribusi Kegagalan Komponen

Nilai tengah dari masing-masing kelas interval dijadikan sebagai dasar perhitungan penafsiran bentuk distribusi kegagalan komponen mesin. Proses penafsiran dilakukan dengan cara

menghitung data kegagalan mesin mengikuti kaidah distribusi normal dan weibull dua parameter.

Setelah salah satu bentuk distribusi terpilih, maka jenis distribusi tersebut harus diuji terlebih dahulu. Pengujian distribusi dilakukan dengan metode Khai Kuadrat.

3.3.4 Pengujian Distribusi Kegagalan

Pengujian kegagalan dilakukan dengan metode Goodness of Fit Test (Uji Suai), dengan menggunakan Chi Kuadrat. Nilai dari rasio uji kemudian dibandingkan dengan nilai tabel chi kuadrat. Bila nilai hitung2 tabel2 , maka distribusi dapat diterima untuk memodelkan Mean Time To Failure (MTTF) komponen.

Bila kedua distribusi kegagalan komponen masih dalam daerah penerimaan, maka pemilihan bentuk distribusi dilakukan melalui nilai p-nya ((pvalue).

3.3.5 Penentuan Waktu Standar Waktu Reparasi a) Penentuan Mean Time To Repair (MTTR).

Seperti halnya data kerusakan mesin, data corrective maintenancejuga akan mengikuti pola distribusi tertentu. Tujuan dari pengelompokan data ini adalah agar didapatkan nilai rata-rata dari tindakan corrective maintenance atau yang disebut

Mean Time to Repair(MTTR). Nilai MTTR akan tergantung dari poligon distribusi frekuensicorrective maintenance–nya

b) Penentuan Performance Rating

Performance rating ditentukan dengan menggunakan metode Westinghouse System Ratings. Nilai tersebut diperoleh melalui data dari supervisor dengan menggunakan panduan dari penilaian menurutWestinghouse System Ratings.

c) PenentuanAllowance

Seperti halnya Performance Rating, nilai allowance juga diperoleh melalui wawancara dengan supervisor terhadap kinerja personelnya.

d) Perhitungan Waktu Standar

Waktu standar yang ditetapkan harus mencakup waktu normal (Wn) danallowance.

3.3.6 PenentuanPreventif CostdanFailure Cost

Tahap – tahap dalam menentukan preventif dan failure cost adalah sebagai berikut:

a) Biaya Kehilangan Produksi b) Biaya Komponen

c) Biaya Tenaga Kerja

3.3.7 Analisa Waktu Dan Biaya Penggantian Komponen Yang Optimal Untuk Perawatan Pencegahan

Selanjutnya nilai dari tp akan dibandingkan dengan total cost dan downtime terendah. Nilai minimum dari kedua klasifikasi

tersebut terpilih menjadi patokan dari Waktu Dan Biaya Penggantian

bearingYang Optimal Untuk Perawatan Pencegahan. 3.3.8 Perhitungan Ekspetasi kebutuhan Komponen

Setelah perhitungan Waktu Dan Biaya Penggantian Komponen Yang Optimal Untuk Perawatan Pencegahan, maka dapat dicari kebutuhan komponen selama interval tersebut.

3.3.9 Perhitungan Keandalan, kemampupeliharaan dan ketersediaan

Ketiga Key Performance Indicator tersebut sangat penting untuk menentukan strategi perawatan selanjutnya. Penilaian KPI tersebut juga harus disesuaikan denganconfidence assessment-nyatergantung dari bentuk distribusi peluangnya masing-masing.

3.4 Kesimpulan dan Saran

Setelah semua perhitungan telah selesai, maka akan dilakukan suatu kajian dari komponen tersebut berikut saran – saran agar terjadi peningkatan kinerja dari mesin dan proses produksi.

Adapun Flowchart proses penelitian dari awal hingga pengambilan kesimpulan dan saran dapat dilihat pada gambar 3.1 flow chart proses penelitian di bawah ini: