PT. PHILIPS INDONESIA

SKRIPSI

\

Oleh:

ASTALDHITA SISWA HADI 0932215020

JURUSAN TEKNIK INDUSTRI FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” JAWA TIMUR

ANALISA KEBIJ AKAN SISTEM PERAWATAN MESIN

Telah Disetujui Untuk Mengikuti Ujian Negara Lesan Gelombang II Tahun Ajar an 2012 – 2013

DENGAN MENGGUNAKAN SISTEM DINAMIK PT. PHILIPS INDONESIA

DISUSUN OLEH: ASTALDHITA SISWA HADI

0932215020

Telah Dipertahankan dan Diterima Oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur

Tim Penguji: Dosen Pembimbing:

Universitas Pembangunan Nasional “Veteran” Jawa Timur

DENGAN MENGGUNAKAN SISTEM DINAMIK PT. PHILIPS INDONESIA

DISUSUN OLEH: ASTALDHITA SISWA HADI

0932215020

Telah Dipertahankan dan Diterima Oleh Tim Penguji Skripsi Jurusan Teknik Industri Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur

Tim Penguji: Dosen Pembimbing:

Universitas Pembangunan Nasional “Veteran” Jawa Timur

i Dengan memanjatkan puji syukur kehadirat Allah SWT yang telah memberikan rahmat, hidayah dan karunia-Nya sehingga penulis dapat menyelesaikan Skripsi

ANALISA KEBIJ AKAN SISTEM PERAWATAN MESIN UNTUK MENINGKATKAN EFISIENSI MESIN DENGAN MENGGUNAKAN SISTEM DINAMIK

PT. PHILIPS INDONESIA

Skripsi ini disusun guna memenuhi salah satu persyaratan akademis untuk mendapatkan gelar Sarjana Teknik (ST) pada Jurusan Teknik Industri di Universitas Pembangunan Nasional “Veteran” Jawa Timur.

Harapan kami sebagai penulis, semoga karya ini dapat memberikan kemanfaatan dimasa kini dan yang akan datang bagi perkembangan ilmu pengetahuan, riset dan teknologi pada umumnya dan bagi universitas pada khususnya

Penulis menyadari bahwa Skripsi ini masih banyak kekurangan. Oleh karena itu penulis sangat mengharapkan adanya kritik dan saran dari para pembaca dan diharapkan adanya penyempurnaan di tahun mendatang.

Surabaya, Mei 2013

ii bantuan dan semangat dari berbagai pihak. Penulis benar-benar sangat bersyukur dan berterima kasih kepada Allah SWT karena atas segala rahmat dan karunianya penulis dapat menyelesaikan Skripsi ini. Juga tak lupa Shalawat serta Salam kami haturkan kepada Junjungan kita Rosulullah Muhammad SAW.

Dengan rasa hormat penulis mengucapkan terima kasih kepada :

1. Allah SWT Yang Maha Pengasih Lagi Maha Penyayang pada Umatnya.

2. Shalawat serta salam tercurah selalu kepada junjungan besar Nabi Muhammad SAW yang mengajarkan kebenarankebenaran hakiki.

3. Ayah dan Ibu tercinta yang telah berjuang membesarkan dan membiayai kuliah dengan memeras keringat, dan dengan doa restu, nasehat dan dorongan semangat sehingga penulis dapat menyelesaikan Skripsi. Semoga Allah SWT selalu melindungi beliau.

4. Adik-adikku yang tersayang yang juga selalu memberi dukungan moral. 5. Bapak Ir . Sutiyono, MT selaku Dekan FTI UPN “Veteran” Jawa Timur. 6. Bapak Dr . Ir . Minto Waluyo, MM selaku Ketua Jurusan Teknik Industri.

7. Ibu Ir . Sumiati, MT dan Bapak Dwi Sukma D, ST, MT selaku pembimbing yang telah membimbing dan memberikan ilmu yang bermanfaat bagi penulis.

8. Para dosen penguji, terimakasih atas semua saran dan masukannya.

9. Seluruh Bapak dan Ibu dosen yang telah membekali ilmu yang bermanfaat bagi penulis. 10. Bianda Ida Kur nia, Istriku Yang selalu memberi dukungan dalam suka dan duka. Yang

selalu rajin mendo’akan serta memberi nasehat yang dapat meringankan bebanku.

Ucapan Terima Kasih ... ii

2.2.1 Pendekatan Sistem Dinamik ... 12

2.2.2 Metodologi Sistem Dinamik ... 14

2.3 Perawatan (Maintenance) ... 19

2.4 Klasifikasi Perawatan ... 21

2.4.1 Reactive Maintenance ... 21

2.4.2 Proactive Maintenance ... 24

2.5 Pengertian Efisiensi ... 31

2.6 Peneliti Pendahulu ... 35

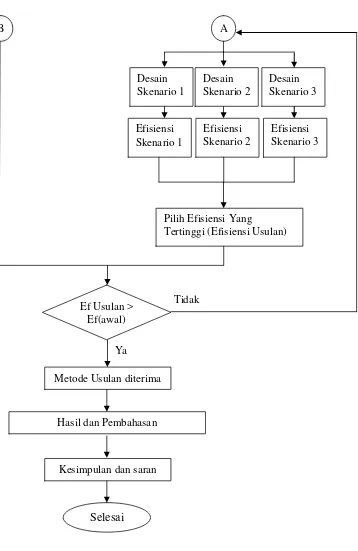

BAB III METODOLOGI PENELITIAN ... 42

3.1 Lokasi Dan Waktu Penelitian ... 42

3.2 Identifikasi dan Definisi Variabel ... 42

3.3 Langkah-langkah Pemecahan Masalah ... 43

BAB IV HASIL DAN PEMBAHASAN ... 48

4.1 Pengumpulan Data ... 48

4.1.1 Diskripsi Objek Penelitian ... 48

4.1.2 Data Produksi Bula September-Desember 2012 ... 49

4.1.3 Efisiensi ... 49

4.1.4 Pekerjaan Yang Harus Diselesaikan (Planning) ... 50

4.1.5 Pekerjaan Yang Telah Diselesaikan ... 51

4.1.6 Rework Produksi ... 52

4.1.7 Waktu Kerja ... 53

4.2 Pengolahan Data ... 54

4.2.1 Penyusunan Model Dinamik ... 54

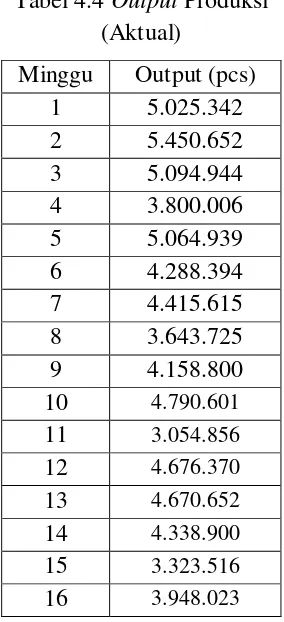

4.2.2 Diagram Input-Output ... 54

4.2.3 Causal Loop Diagram ... 55

4.2.7.1 Verifikasi Model ... 63

4.2.7.2 Validasi Model ... 66

4.2.8 Analisa Skenario Kebijakan Perusahaan ... 68

4.2.9 Model Interface ... 75

4.2.9.1 Model Interface Untuk Skenario 1 ... 76

4.2.9.2 Model Interface Untuk Skenario 2 ... 77

4.2.9.3 Model Interface Untuk Skenario 3 ... 78

BAB V KESIMPULAN DAN SARAN ... 80

5.1 Kesimpulan ... 80

5.2 Saran ... 81 DAFTAR PUSTAKA

Gambar 2.2 Variabel Level ... 10

Gambar 2.3 Variabel Rate ... 10

Gambar 2.4 Variabel Auxiliary ... 11

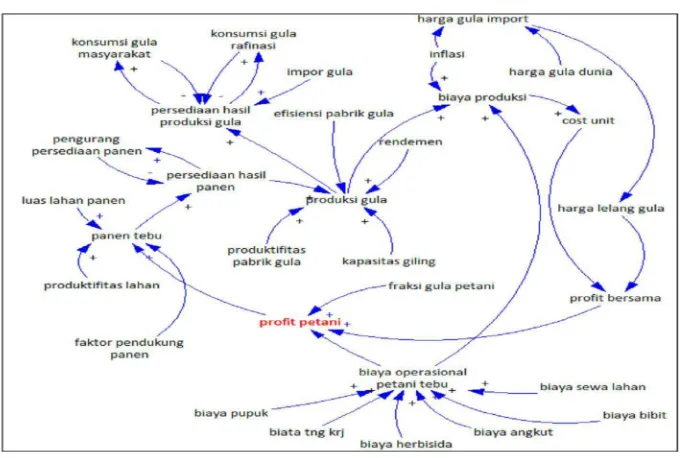

Gambar 2.5 Causal Loop Diagram ... 13

Gambar 2.6 Contoh Causal Loop Diagram ... 17

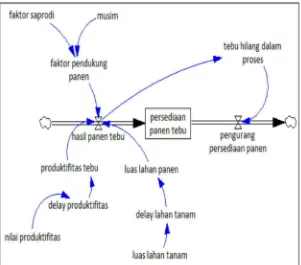

Gambar 2.7 Sub Model 1 ... 18

Gambar 2.8 Sub Model Profit ... 19

Gambar 3.1 Langkah-langkah Pemecahan Masalah ... 43

Gambar 4.1Diagram Input-Output Sistem Efisiensi Mesin ... 55

Gambar 4.2 Causal Loop Diagram Efisiensi ... 56

Gambar 4.3 Stock and Flow Model Utama ... 57

Gambar 4.4 Sub Model Work Flow ... 57

Gambar 4.5 Sub Model Workforce ... 58

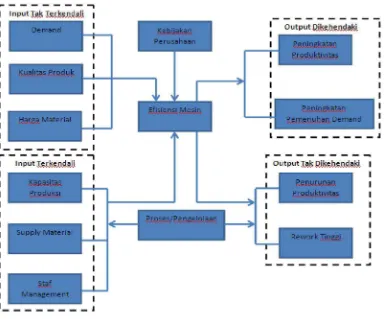

Gambar 4.6 Formulasi Model Untuk Undiscovered Rework ... 60

Gambar 4.7 Formulasi Model Untuk Work Remaining ... 60

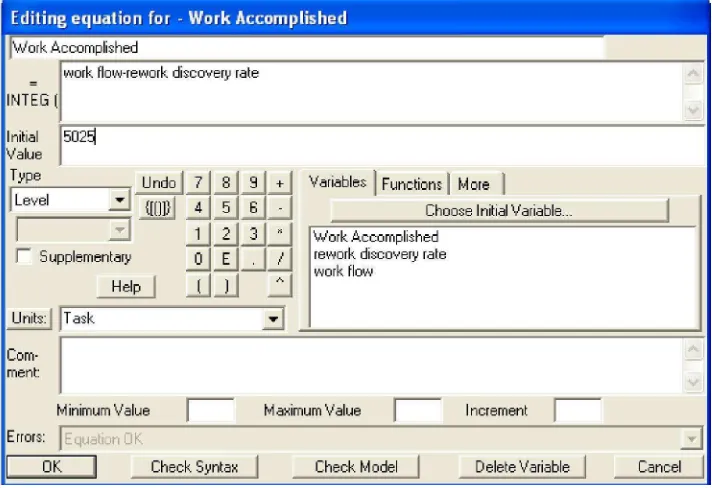

Gambar 4.8 Formulasi Model Untuk Work Accomplished ... 61

Gambar 4.9 Formulasi Model Untuk Rework Discovered Rate ... 61

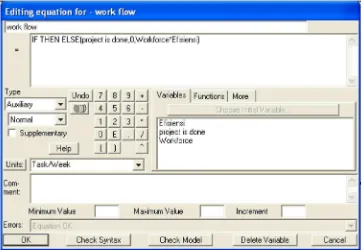

Gambar 4.10 Formulasi Model Untuk Work Flow ... 62

Gambar 4.11 Model Checking ... 64

Gambar 4.12 Verifikasi Formulasi Model ... 64

Gambar 4.13 Unit Checking ... 65

Gambar 4.14 Verifikasi Units Model ... 65

Gambar 4.15 Hasil Output Simulasi ... 66

Gambar 4.16 Print Out Software Minitab ... 68

Gambar 4.17 Grafik Output Untuk Skenario 1 ... 69

Gambar 4.18 Print Out Output Untuk Skenario 1 ... 69

Gambar 4.23 Grafik Perbandingan Output Awal dgn Output Seluruh Skenario . 74

Gambar 4.24 Print Out Perbandingan Output Awal dgn Output Skenario ... 75

Gambar 4.25 Grafik Output Saat Skenario 1 Tidak Dijalankan ... 76

Gambar 4.26 Grafik Output Saat Skenario 1 Dijalankan ... 76

Gambar 4.27 Grafik Output Saat Skenario 2 Tidak Dijalankan ... 77

Gambar 4.28 Grafik Output Saat Skenario 2 Dijalankan ... 77

Gambar 4.29 Grafik Output Saat Skenario 3 Tidak Dijalankan ... 78

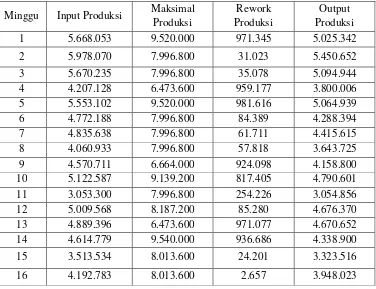

Tabel 4.2 Efisiensi Awal Aktual ... 50

Tabel 4.3 Planning/Input Untuk Produksi (Aktual) ... 51

Tabel 4.4 Output Produksi (Aktual) ... 52

Tabel 4.5 Rework Produksi (Aktual) ... 53

Tabel 4.6 Waktu Kerja Dalam 1 Minggu ... 53

Tabel 4.7 Perbandingan Output Aktual Dengan Output Simulasi ... 67

Tabel 4.8 Perbandingan Efisiensi Awal dengan Efisiensi Skenario 1 ... 70

Tabel 4.9 Perbandingan Efisiensi Awal dengan Efisiensi Skenario 2 ... 72

viii proses produksi berlangsung, menurunnya kecepatan produksi mesin, lamanya waktu set-up dan adjustment. Masalah efisiensi mesin atau peralatan yang dialami oleh PT. PHILIPS INDONESIA disebabkan oleh adanya ketidak sesuaian dalam penerapan sistem perawatan mesin sehingga kondisi mesin atau peralatan memiliki peluang yang sangat tinggi untuk mengalami kerusakan.

Selama ini di perusahaan sudah memiliki standar untuk melakukan maintenance, yaitu pada 7 minggu sekali. Karena banyaknya order produksi yang diterima, sehingga perusahaan memutuskan untuk menunda melakukan perbaikan. Jadi pada selama ini pada perbaikan rutin hanya dilakukan pelumasan mesin, pemberian minyak pada silinder air.

Maka dalam penyelesaian masalah ini dilakukan dengan permodelan menggunakan pendekatan sistem dinamik. Fungsi dari pendekatan sistem dinamik ini adalah menggambarkan model secara keseluruhan dan melakukan simulasi skenario kebijakan perusahaan dalam perawatan mesin guna meningkatkan efisiensi mesin. Berdasarkan penelitian yang dilakukan, diperoleh hasil bahwa skenario yang memberikan dampak paling signifikan terhadap peningkatan efisiensi mesin adalah memperpendek rentang waktu perawatan mesin dari 7 minggu menjadi 5 minggu dengan peningkatan efisiensi dari 58% menjadi 65%.

ix production of mchinery or equipment, for example machine damage that is not detected during the production process, decreased rate of production machines, the length of time set-up and adjusment. Efficiency of machinery or equipment problems experienced by PT PHILIPS INDONESIA is caused by discrepancies in the application of machine maintenance system so that the condition of the machine or equipment has very high chance to be damaged.

During this time in the company already has a standard for maintenance, which is every 7 weeks. But because of the large production order received, so the company decided to put off maintenance. So far only on a routine maintenance doing engine lubrication and lubrication on cylinder air.

Then the problem solving is by modelling using dynamic systems approach. The function of this dynamic sistem approach is to describe the model as a whole and doing simulation scenarios in maintenance machine company policies in order to improve the efficiency of the machine. Based on research done shows that the scenario that gives the most significant impact on improving the efficiency is shorten the interval time of 7 weeks maintanance machine to 5 weeks with an increase in efficiency of 58% to 65%.

1.1 Latar Belakang Masalah

Terhentinya suatu proses di lantai produksi sering disebabkan adanya masalah dalam mesin atau peralatan produksi tersebut, misalnya kerusakan mesin yang tidak terdeteksi selama proses produksi berlangsung, menurunnya kecepatan produksi mesin, lamanya waktu set-up dan adjustment, menghasilkan produk yang cacat.

Hal ini tentunya sangat merugikan pihak perusahaan karena selain dapat menurunkan tingkat produktivitas dan efisiensi mesin atau peralatan yang secara langsung mengakibatkan adanya biaya yang harus dikeluarkan akibat kerusakan tersebut juga dapat mempengaruhi tingkat kepercayaan konsumen yang diakibatkan tanggal pemesanan tidak terpenuhi. Untuk menjaga kondisi mesin tersebut agar tidak mengalami kerusakan ataupun meminimalkan jenis waktu kerusakannya sehingga proses produksi tidak terlalu lama berhenti, maka dibutuhkannya sistem perawatan dan pemeliharaan mesin atau peralatan yang baik dan tepat sehingga hasilnya dapat meningkatkan produktivitas dan efisiensi mesin atau peralatan dan kerugian yang diakibatkan oleh kerusakan mesin dapat terhindari.

sangat tinggi untuk mengalami kerusakan. Selama ini di perusahaan sudah memiliki standar untuk melakukan maintenance, yaitu pada 7 minggu sekali. Tetapi karena salah satu alasannya adalah begitu banyaknya order produksi yang diterima, sehingga perusahaan memutuskan untuk menunda melakukan perbaikan. Jadi pada selama ini pada perbaikan rutin hanya dilakukan pelumasan mesin, pemberian minyak pada silinder air.

Perbaikan/ maintenance akan dilakukan jika mesin tersebut sudah mengalami breakdown yang sangat sering terjadi. Karena sistem perawatan yang masih belum terencana dengan baik, maka perbaikan yang dilakukan tidak dapat maksimal dalam persiapan spare part, persiapan waktunya, sehingga mesin yang telah diperbaiki masih belumdapat mencapai efisiensi yang diharapkan.

Dengan permasalahan tersebut, peneliti ingin merancang sebuah sistem perawatan mesin yang pada akhirnya dapat meningkatkan efisiensi mesin tersebut. Karena begitu banyaknya faktor yang dapat mempengaruhi efisiensi mesin, maka peneliti mengimplementasikan metode program dinamik. Program dinamik merupakan suatu teknik yang digunakan untuk mengoptimalkan pengambilan keputusan secara bertahap. Program dinamik memberikan prosedur yang sistematis untuk penentuan kombinasi pengambilan keputusan yang mengoptimalkan keseluruhan efisiensi.

meningkatkan efisiensi mesin serta dapat merumuskan kebijakan apa yang akan diambil perusahaan untuk dapat mencapai efisiensi yang diharapkan.

1.2 Perumusan Masalah

Berdasarkan latar belakang permasalahan PT. PHILIPS INDONESIA, maka rumusan masalahnya adalah : “Bagaimana sistem perawatan mesin yang optimal sehingga dapat meningkatkan efisiensi mesin”.

1.3 Batasan Masalah

Batasan-batasan yang digunakan dalam penelitian ini antara lain:

1. Pengukuran tingkat efisiensi mesin atau peralatan hanya dilakukan di area produksi B Group (13 Unit).

2. Permasalahan yang akan dibahas adalah faktor yang dominan yang terlihat dari model yang dibuat

3. Pemeliharaan terhadap mesin atau peralatan yang diteliti baik itu cara pembongkaran, perbaikan dan pemasangan tidak akan dibahas.

4. Mesin dalam sistem perawatan ini masih dalam umur ekonomis.

1.4 Asumsi

Asumsi-asumsi yang digunakan dalam penelitian ini adalah sebagai berikut: 1. Selama penelitian, proses produksi, metode kerja dan kecepatan antar mesin

adalah sama.

1.5 Tujuan

Tujuan dari penelitian ini adalah :

Menentukan sistem perawatan mesin yang optimal sehingga dapat meningkatkan efisiensi mesin.

1.6 Manfaat

Manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah:

1. Perusahaan dapat mengetahui tingkat efisiensi penggunaan mesin atau peralatan produksi secara menyeluruh yang akan memberikan informasi sebagai bahan pertimbangan untuk program peningkatan efisiensi perusahaan dimasa yang akan datang secara terus-menerus.

2. Sebagai masukan dan sumbangan pemikiran bagi pihak perusahaan untuk perbaikan sistem perawatan mesin (maintenance).

1.7 Sistematika Penulisan Laporan

Pada dasarnya sistematika penyusunan adalah suatu hal yang sangat diperlukan dalam pembuatan karya tulis karena sistematika penyusunan memuat seluruh isi karya tulis secara berurutan sehingga dapat terlihat dengan jelas mengenai masalah-masalah yang dibahas. Dalam hal ini makalah skripsi yang dibuat oleh penyusun adalah membahas mengenai hal-hal sebagai berikut :

BAB I PENDAHULUAN

BAB II TINJAUAN PUSTAKA

Bab ini berisikan teori-teori mengenai pendekatan yang digunakan yakni Sistem Dinamik.

BAB III METODOLOGI PENELITIAN

Bab ini berisikan mengenai lokasi penelitian ,metode pengumpulan data dan langkah pemecahan masalah.

BAB IV HASIL DAN PEMBAHASAN

Menjelaskan pengumpulan data dan pembahasan dari hasil yang diperoleh.

BAB V KESIMPULAN DAN SARAN

Berisi tentang kesimpulan terhadap permasalahan yang telah dibahas serta memberikan saran yang bermanfaat.

BAB II

TINJ AUAN PUSTAKA

2.1 Pengembangan Model

Pemodelan sistem berawal dari bagaimana kita mencoba memahami dunia nyata ini dan menuangkannya menjadi sebuah model dengan beragam metode yang ada. Tidak ada model yang benar dan salah. Model dinilai dari sejauh mana dia dapat berguna. Sehingga langkah pertama dalam pemodelan adalah menentukan tujuan dari pemodelan tersebut. Model dapat dibuat untuk memprediksi sebuah komponen dalam model setelah jangka waktu tertentu. Kegunaan model sebagai alat prediksi terletak pada ketepatan dan ketelitian hasil prediksinya. Model juga dapat dipakai sebagai wahana untuk belajar paran pihak yang ingin memahami struktur dan perilaku dari sumberdaya alam.

a. Identifikasi isu atau masalah, tujuan dan batasan.

b. Konseptualisasi model dengan menggunakan ragam metode seperti diagram kotak dan panah, diagram sebab-akibat, diagram stok dan flow atau diagram sekuens.

c. Formulasi model, merumuskan makna diagram, kuantifikasi dan atau kualifikasi komponen model jika perlu.

d. Evaluasi model, mengamati kelogisan model dan membandingkan dengan dunia nyata atau model andal yang serupa jika ada.

e. Penggunaan model, membuat skenario-skenario ke depan atau alternatif kebijakan, mengevaluasi ragam skenario atau kebijakan tersebut dan pengembangan perencanaan dan agenda bersama.

Model dinamik yang dikembangkan berasal dari penelitian Hidayat (2010). Model tersebut mencakup pendugaan stok lemuru di Selat Bali hingga perhitungan pendapatan nelayan di Muncar. Model tersebut terdiri dari beberapa sub sistem, yakni sub sistem stok ikan, penduduk, penangkapan, dan ekonomi.

Pada sub sistem stok ikan, teknik pendugaan stok lemuru yang digunakan adalah teknik pendugaan stok surplus yang dikembangkan oleh Schaefer. Inti konsep ini adalah bahwa setiap spesies ikan memiliki kemampuan untuk berproduksi yang melebihi kapasitas produksi (surplus), sehingga apabila surplus ini dipanen (tidak lebih dan tidak kurang), maka stok ikan akan mampu bertahan secara berkesinambungan.

Standarisasi alat tangkap dilakukan dengan menjadikan purse seine sebagai alat tangkap standar karena jumlah alat dan hasil tangkapan purse seine tersebut adalah yang terbanyak di Muncar dibandingkan dengan alat tangkap lainnya.

2.2 Simulasi Sistem Dinamik

Forrester (1961), mendefinisikan simulasi sebagai penyelesaian atau perhitungan tahap demi tahap dari persamaan matematika yang menggambarkan keadaan sistem untuk mengetahui perubahan yang terjadi pada sistem tersebut sehingga diketahui perilakunya. Oleh Muhammadi (2001), simulasi didefinisikan sebagai peniruan perilaku suatu gejala atau proses. Simulasi bertujuan untuk memahami gejala atau proses tersebut, membuat analisis dan peramalan perilaku gejala atau proses tersebut di masa depan.

Sistem dinamik merupakan penggambaran dari perilaku sistem yang mana memiliki hubungan interpedensi dan berubah terhadap waktu. Dapat dikatakan bahwa sistem dinamik merupakan umpan balik atau feedback structure yang saling berkaitan dan menuju ke arah keseimbangan. Berikut ini merupakan gambaran dari sistem umpan balik yang terdapat dalam sistem dinamik :

Umpan balik pada sistem dinamik merupakan gambaran dari model. Dimana pembuatan model ini merupakan langkah awal yang harus dilakukan dalam sistem dinamik. Umpan balik dalam ini biasa disebut sebagai causatic diagram atau diagram sebab akibat yang mana diagram ini memiliki keterkaitan (seperti pada gambar 2.1).Diagram sebab akibat inilah yang nantinya akan dikembangkan menjadi diagram simulasi. Dimana diagram simulasi merupakan pengembangan dari diagram sebab akibat.

Dalam melakukan telaah kebijakan, cara padang menyeluruh atas realitas sistem yang menjadi titik tolak kebijakan yang perlu dilakukan. Sistem dinamik merupakan metodologi pemodelan sistem yang dikembangkan oleh Jay W. Forrester di MIT. Prinsip utama dari metode ini adalah umpan balik (close loop thinking) yang berupa pengiriman dan pengembalian informasi. Adapun tujuan dari pendekatan sistem dinamik adalah memahami perilaku sistem. Dalam kasus industri semen, permasalahan yang mendasar adalah tidak terserapnya produksi semen oleh pasar domestik karena kondisi resesi ekonomi sehingga permintaan akan semen juga berkurang. Berbagai skenario kebijakan industry semen perlu dikembangkan dalam hal mana pengetrapannya harus bertitik tolak pada realitas sistem yang ada.

tepat menuju pada pencapaian tujuan jangka panjang. Dalam metodologi pemodelan system dinamik, terdapat 6 tahapan pengembangan model yaitu: 1. Identifikasi dan definisi masalah

2. Konseptualisasi sistem 3. Formulasi Model

4. Simulasi dan validasi model 5. Analisa dan perbaikan kebijakan 6. Implementasi Kebijakan

Beberapa variabel model sistem dinamik diantaranya sebagai berikut:

1. Level : akumulasi aliran dari waktu ke waktu Simbol diagram simulasi variabel level dapat dilihat pada gambar 2.2

Gambar 2.2 Variabel Level (Sumber: Erma Suryani, ITS)

2. Rate : akumulasi aliran dari waktu ke Waktu Simbol diagram simulasi variabel rate dapat dilihat pada gambar 2.3

Gambar 2.3 Variabel Rate (Sumber: Erma Suryani, ITS)

Gambar 2.4 Variabel Auxiliary (Sumber: Erma Suryani, ITS)

Simulasi merupakan salah satu alat analisis yang terpercaya bagi perancangan dan pengoperasian proses atau sistem yang rumit. Dengan semakin meningkatnya persaingan dunia, simulasi menjadi alat yang sangat cocok untuk perencanaan, perancangan dan pengawasan bagi sebuah sistem. Simulasi merupakan sebuah tiruan dari sebuah cara operasi di dunia nyata. Model simulasi adalah suatu teknik dimana hubungan sebab akibat dari suatu sistem ditangkap (capture) di dalam sebuah model komputer, untuk menghasilkan beberapa perilaku sesuai dengan sistem nyata. Pelaksanaan simulasi melalui 4 tahap, dimana tahap pertama simulasi adalah penyusunan konsep. Gejala atau proses yang akan ditirukan perlu dipahami, antara lain dengan menentukan unsur-unsur yang berperan dalam gejala atau proses tersebut.

Tahap terakhir, dilakukan validasi untuk mengetahui kesesuaian antara hasil simulasi dengan gejala atau proses yang ditirukan. Model dapat dinyatakan baik apabila kesalahan atau simpangan hasil simulasi terhadap gejala atau proses yang ditirukan kecil. Hasil simulasi tersebut selanjutnya digunakan untuk memahami perilaku gejala atau proses serta mengetahui kecenderungannya di masa mendatang.

2.2.1 Pendekatan Sistem Dinamik

Pengembangan model dilakukan dengan menggunakan pendekatan sistem dinamik. Metode sistem dinamik dapat meningkatkan pembelajaran pada sistem yang kompleks (Sterman, 2000). Untuk memodelkan permasalahan sistem dinamik diperlukan tools seperti Vensim, Stella, Powersim, dan perangkat lunak simulasi lainnya. Untuk itu, perangkat lunak Vensim digunakan dalam penelitian ini.

Gambar 2.5 Causal loop diagram (Sumber: Irna Fitriana, ITS)

2.2.2 Metodologi Sistem Dinamis

Struktur sistem di metodologi sistem dinamis ditunjukkan oleh Causal Loop Diagram. Causal Loop Diagram menangkap mekanisme umpan balik baik loop umpan balik negatif (menyeimbangkan) atau loop umpan balik positif (memperkuat). Loop umpan balik negatif menitikberatkan pada tujuan pencarian tingkah laku sistem. Setelah terjadi gangguan pada sistem,maka kemudian sistem berusaha untuk kembali ke keadaan keseimbangan. Dalam loop umpan balik positip, ganguan awal menyebabkan perubahan lebih lanjut dan menunjukkan adanya suatu keseimbangan yang tidak stabil.

Metodologi Sistem Dinamis (System Dynamics, selanjutnya disingkat SD) mula-mula berkembang di Massachusetts Institute of Technology pada tahun 1956, dikembangkan oleh Jay W. Forrester (Forrester, 2002). Dasar pemikiran metodologi SD adalah berpikir sistem atau systems thinking, yaitu cara berpikir di mana setiap masalah dipandang sebagai sebuah sistem, yaitu keseluruhan interaksi antar unsur-unsur dari sebuah objek dalam batas lingkungan tertentu yang bekerja mencapai tujuan. Kriteria persoalan yang tepat untuk dimodelkan menggunakan metodologi SD (Tasrif, 2005):

1. Mempunyai sifat dinamis (berubah terhadap waktu) 2. Mengandung minimal satu struktur umpan balik.

dinamis yang persistent (terjadi terus menerus) pada setiap sistem yang kompleks bersumber dari struktur kausal yang membentuk sistem itu.

Oleh karena itulah model-model sistem dinamis diklasifikasikan ke dalam model matematik kausal (theory-like). Metodologi sistem dinamis pada dasarnya menggunakan hubungan sebab-akibat (causal) dalam menyusun model suatu sistem yang kompleks, sebagai dasar dalam mengenali dan memahami tingkah laku sistem dinamis tersebut. Dengan perkataan lain, penggunaan metodologi sistem dinamis lebih ditekankan kepada tujuan-tujuan peningkatan pengertian kita tentang bagaimana tingkah laku sistem muncul dari strukturnya.

Metodologi SD terdiri atas enam tahapan yang terdiri dari formulasi model, simulasi model, validasi model , analisis kebijakan dan pengembangan skenario dan implementasi kebijakan. Berikut ini adalah unsur-unsur SD:

1. Feedback loops: Struktur elemen utama dari suatu sistem. Ada dua jenis feedback yakni positip dan negatif.

adalah variabel waktu pada perilaku perubahan yang tidak serta-merta (tertunda) atas proses yang terjadi dalam hubungan-hubungan antar struktur hingga mempengaruhi perilaku model.

3. Close-loop: Sistem yang dijadikan model adalah sebagai sistem lingkaran tertutup.

4. Rate mengontrol kebijakan atau perilaku dari sistem.

Menurut Sterman (1981) prinsip-prinsip untuk membuat model dinamis dengan ciri-ciri seperti yang diuraikan di atas adalah sebagai berikut:

1. Keadaan yang diinginkan dan keadaan yang sebenarnya terjadi harus dibedakan di dalam model.

2. Adanya struktur stock dan flow dalam kehidupan nyata harus dapat direpresentasikan di dalam model.

3. Aliran-aliran yang berbeda secara konseptual, di dalam model harus dibedakan; 4. Hanya informasi yang benar-benar tersedia bagi variabel di dalam sistem yang

harus digunakan dalam pemodelan keputusannya;

5. Struktur kaidah pembuatan keputusan di dalam model haruslah sesuai (cocok) dengan praktek-praktek manajerial; dan

6. Model haruslah robust dalam kondisi-kondisi ekstrim.

kesahihan model. Bila kesahihan model telah dapat dicapai, simulasi selanjutnya dapat digunakan untuk merancang kebijakan-kebijakan yang efektif.

Ada beberapa penelitian yang menurut peneliti dapat menunjang penelitian yang akan dilakukan. Dibawah ini merupakan Causal Loop Diagram yang telah dilakukan oleh peneliti sebelumnya:

Gambar 2.6 Contoh Causal Loop Diagram (Sumber: Ratna Novitasari, ITS)

Setelah membangun model melalui stock and flow diagram maka selanjutnya dapat dilakukan formulasi matematis terhadap model sehingga dapat dilakukan simulasi. Berikut adalah stock and flow diagram yang telah disusun :

Gambar 2.8 Sub Model untuk Profit (Sumber: Ratna Novitasari, ITS)

2.3 Perawatan (Maintenance)

failed dalam status operasional. Kegiatan perawatan berdampak pada keseluruhan sistem, keandalan, ketersediaan, downtime, biaya operasi dan sebagainya.

Tujuan utama dari system perawatan adalah menjaga proses produksi agar berjalan dalam kondisi operasi yang optimum. Optimum disini berarti dapat memenuhi permintaan yang diterima dengan memperhatikan minimasi biaya yang diperlukan (Nasution, 2006, p361). Ada beberapa hal yang menjadi tujuan utama dilakukannya aktivitas perawatan mesin (O’Connor, 2001, p407), yaitu:

1. Mempertahankan kemampuan alat atau fasilitas produksi agar memenuhi kebutuhan sesuai dengan rencana produksi.

2. Menjaga kualitas produk pada tingkat yang tepat untuk memenuhi kebutuhan produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Mengurangi pemakaian dan penyimpanan yang diluar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama jangka waktu yang ditentukan sesuai dengan kebijaksanaan perusahaan mengenai investasi tersebut.

4. Mencapai tingkat biaya pemeliharaan serendah mungkin dengan melaksanakan kegiatan maintenance secara efektif dan efisien untuk keseluruhannya.

5. Memperhatikan dan menghindari kegiatan-kegiatan operasi mesin serta peralatan yang dapat membahayakan keselamatan kerja.

6. Mengadakan suatu kerja sama yang erat dengan fungsi utama lainnya dari suatu perusahaan.

1. Pemeriksaan (inspection), yaitu tindakan yang ditujukan terhadap sistem atau mesin untuk mencegah terjadinya breakdown secara mendadak dan untuk mengetahui apakah sistem atau mesin bekerja dengan baik sesuai dengan fungsinya.

2. Penggantian (replacement), yaitu tindakan penggantian komponen yang tidak dapat berfungsi lagi. Penggantian ini mungkin dilakukan secara mendadak atau dengan perencanaan sebelumnya.

3. Reparasi (repair), yaitu melakukan perbaikan secara cermat pada saat terjadi kerusakan kecil. Tindakan ini dilakukan setelah status gagal sudah terjadi. 4. Overhaul, yaitu tindakan pemeriksaan secara menyeluruh yang biasanya

dilakukan pada akhir periode tertentu.

2.4 Klasifikasi Per awatan

Secara umum jenis-jenis pemeliharaan dibagi menjadi 2 (dua) kategori yaitu reactive maintenance dan proactive maintenance (Ebeling 2001,p189) :

2.4.1 Reactive Maintenance

biasanya karena kegagalan, apakah kegagalan internal atau eksternal (Ebeling, 2001, p189).

Keuntungan dari reactive maintenance adalah initial cost yang lebih rendah dari metode perawatan lain dan hanya membutuhkan beberapa staf dalam proses perbaikan. Sedangkan kerugian dari reactive maintenance adalah biaya meningkat karena downtime peralatan yang tidak terencana, dapat menambah biaya yang berkaitan dengan perbaikan atau penggantian peralatan, penggunaan sumber daya staf yang tidak efisien, serta menambah biaya tenaga kerja, khususnya jika perpanjangan waktu dibutuhkan karena proses penggantian atau perbaikan komponen yang tidak diketahui waktunya.

Salah satu metode perawatan yang termasuk dalam reactive maintenance adalah corrective maintenance (perawatan perbaikan). Corrective maintenance adalah perbaikan secara remedial ketika terjadi peralatan yang rusak dan kemudian harus diperbaiki atas dasar prioritas atau kondisi darurat. Sering pula disebut sebagai perawatan darurat (emergency maintenance). Kegiatan corrective maintenance bersifat perbaikan pasif yaitu menunggu sampai kerusakan terjadi lebih dahulu, kemudian baru diperbaiki agar fasilitas produksi maupun peralatan yang ada dapat dipergunakan kembali dalam proses produksi sehingga dalam proses produksi dapat berjalan lancar dan kembali normal.

terprediksi karena waktu kerusakan komponen yang tidak diketahui sebelumnya. Tujuan dari corrective maintenance adalah untuk mengembalikan sistem untuk memenuhi operasi dalam waktu sesingkat mungkin. Corrective maintenance terdiri dari 3 (tiga) langkah (http2):

a. Diagnosis masalah. Teknisi maintenance harus mengambil waktu untuk menempatkan part yang gagal atau kalau tidak menilai penyebab kegagalan sistem.

b. Reparasi dan/atau mengganti komponen yang salah. Segera sesudah penyebab kegagalan sistem ditentukan, harus mengambil tindakan terhadap penyebab tersebut, biasanya dengan mengganti atau mereparasi komponen yang menyebabkan sistem menjadi gagal.

c. Pembuktian tindakan perbaikan. Segera sesudah komponen tersebut diperbaiki atau diganti, teknisi maintenance harus membuktikan bahwa sistem dapat beroperasi kembali dengan baik.

2.4.2 Proactive Maintenance

Proactive maintenance dapat dilakukan hanya ketika dan untuk. Perawatan ini harus dapat mengurangi angka kegagalan yang tidak terjadwalkan atau memperpanjang umur komponen. Secara umu diasumsikan bahwa kegiatan proactive maintenance lebih murah dari kegiatan reactive maintenance (Ebeling, 2001,p189).

2.4.3 Pemeliharaan Pencegahan (Preventive Maintenance)

Pemeliharaan perbaikan (preventive maintenance) adalah perawatan dan perbaikan oleh personil untuk tujuan pemeliharaan peralatan dan fasilitas dalam kondisi operasi yang memuaskan dengan menyediakan inspeksi sistematis, deteksi, dan koreksi dari kegagalan yang baru mulai terjadi sebelum kegagalan benar-benar terjadi atau berkembang menjadi kerusakan yang lebih besar. Kegiatan pemeliharan termasuk pengujian, pengukuran, penyesuaian, dan penggantian suku cadang yang dilakukan secra khusus untuk mencegah terjadinya kesalahan-kesalahan. Tujuan utama dari pemeliharaan sendiri adalah untuk menghindari atau mengurangi akibat dari kegagalan peralatan. Hal ini mungkin terjadi dengan mencegah kegagalan sebelum kegagalan terjadi. Preventive maintenance dirancang untuk menjaga dan mengmbalikan keandalan peralatan dengan mengganti komponen using sebelum benar-benar rusak.

benar-benar terjadi, serta memelihara dan meningkatkan keandalan peralatan dengan mengganti komponen yang usang sebelum komponen tersebut benar-benar rusak/gagal. Jadwal untuk preventive maintenance didasarkan pada observasi dari perilaku sistem., mekanisme komponen wear-out dan pengetahuan tentang komponen apa yang kritis untuk melanjutkan operasi sistem. Biaya merupakan faktor dalam menjadwalkan kegiatan ini (keandalan juga salah satu faktor tetapi biaya lebih umum karena keandalan dan resiko dapat digambarkan dalam biaya). Aktivitas preventive maintenance terdiri dari pengecekan komponen, pemeriksaan sebagian aatau seluruh pada periode waktu tertentu, penggantian oli, pemberian minyak dan sebagainya. Sebagai tambahan, para pekerja dapat mencatat kerusakan peralatan, sehingga mereka tahu untuk mengganti atau mereparasi bagian yang usang sebelum kegagalan sistem terjadi karenanya.

Preventive maintenance adalah pilihan yang logis jika 2 kondisi berikut ini terpenuhi:

1. Komponen tersebut memiliki tingkat kegagalan yang semakin meningkat. Dengan kata lain, tingkat kegagalan dari komponen meningkat seiring waktu, sehingga menyiratkan wear-out.

Jika kedua kondisi ini terpenuhi, maka preventive maintenance ini masuk akal dilakukan. Selain itu, berdasarkan rasio biaya, waktu yang optimal untuk tindakan tersebut dapat dengan mudah dihitung untuk satu komponen.

Menurut Assauri (2008, p135), dalam prakteknya preventive maintenance yang dilakukan oleh suatu perusahaan dapat dibedakan atas:

1. Routine maintenance

Routine maintenance adalah kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin, misalnya setiap hari. Contohnya adalah pembersihan fasilitas atau peralatan, pelumasan (lubrication) atau pengecekan oli, serta pengecekan bahan bakarnya dan mungkin termasuk pemanasan dari mesin selama beberapa menit sebelum dipakai berproduksi sepanjang hari.

2. Periodic maintenance

pembongkaran mesin atau fasilitas tersebut untuk penggantian bearing, serta service dan overhaul besar atau kecil.

Ada beberapa kesalahpahaman tentang preventive maintenance, salah satunya seperti preventive maintenance terlalu mahal. Logika ini menyatakan bahwa biaya preventif lebih mahal untuk pemeliharaan dan penjadwalan downtime yang tetap daripada biaya yang dikeluarkan untuk mengoperasikan peralatan sampai perbaikan mutlak diperlukan. Hal ini mungkin benar untuk beberapa komponen, namun harus dibandingkan tidak hanya dari biaya tetapi juga keuntungan dan penghematan jangka panjang dengan preventive maintenance. Tanpa preventive maintenance, contohnya, biaya untuk waktu produksi yang hilang dari breakdown peralatan yang tidak terjadwal akan terjadi. Preventive maintenance akan menghasilkan penghematan karena peningkatan layanan sistem yang efektif. Keuntungan jangka panjang dari preventive maintenance meliputi peningkatan keandalan sistem, penurunan biaya penggantian, penurunan downtime sistem, manajemen persediaan suku cadang yang lebih baik.

Preventive maintenance ini sangat penting karena kegunaannya yang sangat efektif didalam menghadapi fasilitas-fasilitas produksi yang termasuk dalam golongan critical unit. Sebuah peralatan produksi akan termasuk dalam golongan critical unit, apabila:

1. Kerusakan fasilitas produksi akan menyebabkan kemacetan seluruh proses produksi.

3. Kerusakan peralatan tersebut akan membahayakan kesehatan atau keselamatan pekerja.

4. Modal yang ditanamkan dalam fasilitas tersebut sudah cukup besar (mahal). 2.4.4 Sistem Perawatan

Agar dapat menjalankan fungsinya dengan baik, sistem perawatan harus memiliki respons yang baik terhadap kerusakan-kerusakan yang akan muncul maupun kapasitas kerja yang memadai untuk menangani kerusakan yang telah terjadi. Untuk kepentingan ini, maka sistem perawatan harus memiliki dan menjalankan fungsi dari beberapa hal seperti variabel keputusan (Nasution, 2006, p364).

2.4.4.1 Variabel Keputusan

Ada 4 variabel keputusan dalam penentuan kebijakan perawatan menurut Nasution (2006,p365), yaitu:

1. What, menyatakan apa yang harus dirawat.

Dalam proses produksi yang sederhana, penentuan komponen atau fasilitas apa yang harus mendapat prioritas perawatan akan mudah ditentukan. Berlainan dengan proses produksi yang kompleks, dimana mungkin terdapat ratusan bahkan ribuan komponen yang harus dijaga tingkat keandalannya. Komponen digolongkan berdasarkan kontribusi masing-masing komponen terhadap keandalan proses produksi secara keseluruhan dan pengaruhnya terhadap total biaya operasi penggolongannya adalah:

memerlukan biaya yang tinggi untuk keperluan repair, serta biaya kesempatan produksi yang hilang.

b. Kelas B (komponen Mayor), yaitu komponen yang mempengaruhi kelancaran proses produksi. Sewaktu mengalami kerusakan, komponen ini tidak menghentikan proses produksi secara keseluruhan.

c. Kelas C (Komponen minor), yaitu komponen yang bersifat pendukung. Kerusakan komponen jenis ini mungkin menurunkan efisiensi lokal fasilitas yang bersangkutan, tetapi tidak mengganggu proses produksi secara keseluruhan.

Penggolongan ini akan menghasilkan daftar prioritas komponen sehingga pihak maintenance dapat membuat urutan kerja komponen apa yang harus diperbaiki terlebih dahulu.

2. How, menyatakan bagaimana perawatan harus dilakukan.

Mengacu pada cara apa yang paling tepat untuk dilaksanakan, bukan pada kelengkapan atau kecanggihan peralatan yang dimiliki. Terdapat 3 cara umum yang dipakai yang telah dijelaskan sebelumnya, yaitu inspeksi (inspection), perawatan perbaikan (corrective maintenance), dan perawatan preventif (preventive maintenance).

Terdapat dua pertimbangan dalam memilih alternative mana yang terbaik untuk dilaksanakan:

a. Ketersediaan data akurat untuk pola kerusakan komponen.

Untuk beberapa proses produksi kontinyu, perawatan preventif mutlak diperlukan. Dalam hal ini dua pertimbsngan diatas dapat diabaikan karena biaya set up operasi yang dikarenakan penghentian proses produksi sangat tinggi.

3. Who, menyatakan siapa yang harus melakukan aktivitas perawatan

Pemilihan terhadap kegiatan perawatan internal atau eksternal didasarkan atas pertimbangan penguasaan teknologi dan frekuensi perawatan. Untuk proses produksi dengan tingkat teknologi yang tidak tinggi, perawatan internal sering dilakukan. Penguasaan teknologi yang tinggi dan frekuensi kerusakan yang sedikit, mengarahkan pihak manajemen untuk memilih perawatan eksternal. 4. Where, menyatakan dimana usaha perawtan dilaksanakan

Terdapat 2 alternatif umum, yaitu sentralisaasi dan desentralisasi. Faktor-faktor yang menjadi pertimbangan pemilihan alternatif adalah frekuensi perawatan, spesialisasi keahlian tenaga perawatan, prioritas perawatan dan alokasi waktu perawatan. Perawatan sentralisasi mengakibatkan tingkat utilitas tenaga dan fasilitas perawatan menjadi lebih tinggi tetapi membutuhkan alokasi waktu perawatan yang lebih besar sehingga waktu kerusakan yang dialami komponen akan lebih lama.

2.4.4.2 Downtime

keseluruhan sehingga membutuhkan sejumlah waktu tertentu untuk mengembalikan fungsi unit tersebut pada kondisi semula.

Menurut Ebeling (2001, p190), downtime terdiri dari beberapa unsur, yaitu : 1. Supply delay, yaitu waktu yang dibutuhkan oleh personal maintenance untuk

memperoleh komponen atau suku cadang yang dibutuhkan untuk menyelesaikan proses perbaikan.

2. Maintenance delay, yaitu waktu yang dibutuhkan untuk menunggu ketersediaan sumber daya perawatan untuk melakukan proses perbaikan. 3. Acces time, yaitu waktu yang dibutuhkan untuk mendapatkan akses ke

komponen yang mengalami kerusakan.

4. Diagnosis time, yaitu waktu yang dibutuhkan untuk menentukan penyebab kerusakan dan langkah perbaikan apa yang harus ditempuh untuk memperbaiki kerusakan.

5. Repair of replacement time, yaitu waktu aktual yang dibutuhkan untuk menyelesaikan proses pemilihan setelah permasalahan dapat diidentifikasi dan akses ke komponen yang rusak dapat dicapai.

6. Verification and aligment time, yaitu waktu yang dibutuhkan untuk memastikan bahwa unit telah kembali pada kondisi operasi semula.

2.5 Pengertian Efisiensi

bahwa: “Produksi pada dasarnya hanya berorientasi kepada output, sedangkan produktivitas mengacu kepada suatu keadaan tingkat perbandingan antara besarnya keluaran dengan besarnya masukan”. Kemudian pendapat yang sama tentang pengertian produksi menurut Sofjan Assauri (2008:11) adalah sebagai berikut: “Produksi hanya dimaksud sebagai kegiatan yang menghasilkan barang baik barang jadi maupun barang setengah jadi, bahan industri, dan suku cadang atau spareparts dan komponen”.

Jadi sering terjadi, bahwa produktivitas dan produksi dianggap sebagai suatu pengertian yang sama artinya, pada kenyataannya jelas produktivitas adalah bukan produksi. Produksi menunjukkan kepada output yang dihasilkan oleh perusahaan, sedangkan produktivitas menghubungkan jumlah output yang dihasilkan dengan input yang digunakan.

Pada dasarnya pengertian efektifitas yang umum menunjukkan pada taraf tercapainya hasil, sering atau senantiasa dikaitkan dengan pengertian efisien, meskipun sebenarnya ada perbedaan diantara keduanya. Efektifitas menekankan pada hasil yang dicapai, sedangkan efisiensi lebih melihat pada bagaimana cara mencapai hasil yang dicapai itu dengan membandingkan antara input dan outputnya.

“When a specific desired end is attained we shall say that the action is effective.

When the unsought consequences of the action are more important than the

attainment of the desired end and are dissatisfactory, effective action, we shall

say, it is inefficient. When the unsought consequences are unimportant or trivial,

the action is efficient. Accordingly, we shall say that an action is effective if it

specific objective aim. It is efficient if it satisfies the motives of the aim, whatever

it is effective or not”. (Bila suatu tujuan tertentu akhirnya dapat dicapai, kita boleh mengatakan bahwa kegiatan tersebut adalah efektif. Tetapi bila akibat-akibat yang tidak dicari dari kegiatan mempunyai nilai yang lebih penting dibandingkan dengan hasil yang dicapai, sehingga mengakibatkan ketidakpuasan walaupun efektif, hal ini disebut tidak efisien. Sebaliknya bila akibat yang tidak dicari-cari, tidak penting atau remeh, maka kegiatan tersebut efisien. Sehubungan dengan itu, kita dapat mengatakan sesuatu efektif bila mencapai tujuan tertentu. Dikatakan efisien bila hal itu memuaskan sebagai pendorong mencapai tujuan, terlepas apakah efektif atau tidak).

Disamping itu, menurut Chester Barnard, dalam Kebijakan Kinerja Karyawan (Prawirosentono, 1999 : h. 28), pengertian efektif dan efisien dikaitkan dengan system kerjasama seperti dalam organisasi perusahaan atau lembaga pemerintahan, sebagai berikut : “Effectiveness of cooperative effort relates to accomplishment of an objective of the system and it is determined with a view to

the system’s requirement. The efficiency of a cooperative system is the resultant of

the efficiency of the individuals furnishing the constituent effort, that is, as viewed

pelaksanaan yang dapat mencapai suatu tujuan dalam suatu system, dan hal itu ditentukan dengan suatu pandangan dapat memenuhi kebutuhan system itu sendiri. Sedangkan efisiensi dari suatu kerjasama dalam suatu system (antar individu) adalah hasil gabungan efisiensi dari upaya yang dipilih masing-masing individu).

Sering kita menganggap orang yang rajin bekerja adalah orang yang

produktif. Setelah mengetahui arti efektifitas tentu mudah untuk memahami

bahwa rajin bukanlah produktif. Rajin adalah sikap kerja, namun bukan ciri

produktif. Rajin maupun malas bisa sama-sama produktif, bisa juga sama-sama

tidak produktif.

Komponen kedua dari produktifitas bukanlah sikap kerja, tapi efisiensi.

Efisiensi adalah hubungan antara jumlah keluaran (output) dari sejumlah input

(masukan). Makin efisien berarti untuk sejumlah input akan dihasilkan lebih

banyak output. Rumus efisiensi adalah output per input.

Efisiensi = Output / Input

(sepia.blogsome.com(khairul), 2007)

Produktifitas muncul dari kombinasi efektifitas dan efisiensi. Produktifitas

(atau kita sebut daya produksi) adalah efisiensi dikalikan efektifitas. Secara

matematis menjadi :

Produktifitas = efisiensi x efektifitas = output/input x outputlayak/output =

outputlayak/input

Jadi produktifitas menghubungkan pencapaian sasaran dengan masukan

yang dibutuhkan. Makin produktif berarti pencapaian sasaran yang makin banyak

untuk sejumlah input yang tetap.

2.6 Peneliti Pendahulu

Berikut ini adalah beberapa penelitian yang sejenis dengan penelitian saya. Dari abstrak penelitian tersebut dapat saya tampilkan dimana perbedaan penelitian yang akan saya lakukan.

belajar, mengintegrasikan dua pengambilan keputusan masalah yaitu penjadwalan produksi dan PM menghasilkan peningkatan rata-rata sekitar 80%. Tergantung pada sifat dari sistem manufaktur, penghematan rata-rata mungkin berbeda tapi masih bisa sangat besar. yang diusulkan Model dapat menyebabkan sejumlah ekstensi potensial sebagai berikut:

Pekerjaan yang disajikan dalam makalah ini terbatas pada sebuah mesin tunggal, namun akan menarik untuk menerapkan metodologi yang diusulkan dengan lingkungan toko lantai yang berbeda, seperti aliran-toko, openshop, job-shop, dll, yang mengandung beberapa mesin dan berbeda pola aliran dan urutan tergantung / independent setup.

2. Scheduling Preventive Maintenance for Modular Designed Components: A Dynamic Approach. (Seong-Jong Joo, Clayton State University, 2007) (EJOR 2009).

Tentang: Desain modular menyediakan berbagai manfaat, termasuk kemudahan-of-service. Alih-alih memperbaiki, komponen modular atau modul hanya diganti ketika mereka gagal atau memerlukan pemeliharaan. Namun, untuk mengganti modul, perlu untuk mempertahankan persediaan yang tepat dari modul cadang, yang biasanya mahal. Dengan demikian, persediaan manajemen menjadi isu penting untuk modul. Modul

cadang yang dibeli bersamaan dengan

3. An Effective Heuristic for Flexible Job-Shop Scheduling Problem With Maintenance Activities. (Shijin Wanga, Jianbo Yu, Shanghai University, 2010) (Computer&Industrial Engineering 59, 2010).

Tentang: Penjadwalan produksi dengan kendala ketersediaan mesin karena pemeliharaan preventif telah menarik lebih dan lebih peneliti, seperti pentingnya aplikasi diakui. dalam hal ini bekerja, masalah penjadwalan dengan mesin tetap dan non-fixed ketersediaan kendala karena kegiatan pemeliharaan dianggap di lingkungan kerja-toko manufaktur fleksibel. Dua kasus sumber daya perawatan (yaitu, sumber daya pemeliharaan terbatas dan hanya satu pemeliharaan sumber daya) juga dipertimbangkan. Dengan demikian, diperpanjang fleksibel job-shop penjadwalan masalah dengan kegiatan pemeliharaan adalah lebih dekat untuk masalah penjadwalan dalam aplikasi realistis dan memiliki lebih banyak kesulitan. Sebuah heuristik didasarkan pada pencarian balok disaring (FBS) algoritma diusulkan untuk memecahkan varian fleksibel job-shop masalah penjadwalan (FJSP) dengan kegiatan pemeliharaan dan perawatan sumber daya kendala. Sebuah dimodifikasi

percabangan Skema disediakan dengan mudah

diuji. Hasil menunjukkan bahwa heuristik yang diusulkan dapat memperoleh memuaskan solusi. Untuk pekerjaan di masa depan, masalah sumber daya perawatan optimalitas untuk masalah FJSP mempertimbangkan pemeliharaan preventif dengan pekerjaan nonresumable dan pekerjaan resumable dalam hal manufaktur

biaya pengukuran kinerja terkait akan lebih diselidiki. Selain itu, pekerjaan saat ini masih menjadi milik deterministik yang penjadwalan dengan kendala ketersediaan mesin, di mana kegiatan pemeliharaan diberikan sebagai data masukan masalah, bukan sebagai hasilnya dari operasi mesin (misalnya, fungsi waktu mesin).

4. Analisa Pengaruh Taruif Cukai Terhadap Pendapatan Negara Dan Keberlangsungan Usaha Industri Rokok (Sebuah Pendekatan Sistem Dinamik). (Puja Kristian Adiatma, Budisantoso Wirjodirjo, dan Niniet Indah Arvitrida, ITS 2011). (ITS Undergraduate 16230).

akan tetap mengalami peningkatan dan penerimaan negara dari cukai rokok juga mengalami hal yang sama. Hal ini dikarenakan belum adanya kenaikan tarif cukai pada kondisi eksisting sehingga industri rokok masih dapat berproduksi secara maksimal dan penerimaan negara dari cukai juga akan semakin meningkat (seiring meningkatnya produksi rokok).

Oleh karena itu, penyelesaian masalah ini dilakukan dengan permodelan menggunakan pendekatan sistem dinamik. Fungsi dari pendekatan sistem dinamik ini adalah menggambarkan model secara keseluruhan dan melakukan simulasi skenario kebijakan pemerintah. Berdasarkan penelitian yang dilakukan, diperoleh hasil bahwa skenario peningkatan tarif cukai yang tetap memberikan dampak ideal dan mendukung keberlangsungan usaha industri rokok dan penerimaan negara adalah dengan menaikkan tarif cukai per tahun sebesar 5%, 10%, dan 30%.

5. Analisis Dampak Kebijakan Manajemen Performansi Karyawan Terhadap Kinerja unit Perusahaan Dengan Pendekatan Sistem Dinamik Pada PT. TELEKOMUNIKASI INDONESIA UNIT ENTERPRISE V JAWA TIMUR (Hijradma Pandika Hardono, Budisantoso Wirjodirdjo, dan Niniet Indah Arvitrida, ITS 2010) (ITS Undergraduate 16242).

3.1 Lokasi dan Waktu Penelitian

Lokasi penelitian dilakukan di perusahaan pembuatan lampu di daerah Sidoarjo yaitu PT. Philips Indonesia yang terletak di Jl. Berbek Industri I Kav 5-19 Sidoarjo, Jawa Timur. Serta waktu penelitian dimulai bulan September 2012 sampai data tercukupi.

3.2 Identifikasi dan Definisi Variabel

Dalam permasalahan yang akan diteliti ini variabel–variabel yang digunakan adalah :

1. Variabel Terikat

Variabel yang nilainya tergantung dari variasi perubahan variabel bebas. Variabel terikat yang dipengaruhi variabel bebas disini adalah : efisiensi mesin.

2. Variabel Bebas

Variabel yang mempengaruhi variabel lain dalam penelitian (variabel terikat). Dalam penelitian ini variabel yang dimaksud antara lain :

1. Produksi bulan September-Desember 2012 2. Total Efisiensi bulan September-Desember 2012 3. Data Pekerjaan yang harus dikerjakan (planning) 4. Pekerjaan yang telah selesai (Output)

6. Waktu Kerja

3.3 Langkah – langkah Pemecahan Masalah

Orientasi perusahaan Tinjauan pustaka 1. Produksi bulan September-Desember 2012 2. Total Efisiensi bulan September-Desember 2012 3. Data Pekerjaan yang harus dikerjakan (planning) 4. Data pekerjaan telah selesai

Keterangan langkah – langkah pemecahan masalah : 1. Mulai

Pada langkah ini dilakukan persiapan untuk melakukan orientasi terhadap perusahaan yang akan dijadikan tempat penelitian serta mempersiapkan tinjauan pustaka untuk pemilihan metode guna mengatasi permasalahan – permasalahan yang muncul nantinya dalam penelitian.

2. Orientasi perusahaan dan tinjauan pustaka

Pada langkah ini melakukan orientasi perusahaan untuk mengetahui permasalahan–permasalahan yang muncul di perusahaan, serta melakukan tinjauan kepustakaan terhadap pemilihan metode yang tepat untuk mengatasi permasalahan–permasalahan yang muncul di perusahaan.

3. Perumusan masalah

Menentukan permasalahan utama yang akan dilakukan penelitian untuk mengatasi permasalahan tersebut.

4. Identifikasi variabel

Melakukan identifikasi variabel yang digunakan dalam metode penyelesaian masalah penelitian.

5. Pengumpulan data

A. Pengumpulan data primer

Data primer merupakan data–data yang dikumpulkan oleh peneliti dengan cara melakukan pengamatan secara langsung di lapangan terhadap objek penelitian yang diambil. Untuk memperoleh data primer pada penelitian ini dilakukan metode observasi, yaitu dengan melakukan pengamatan dan peninjauan secara langsung di dalam perusahaan mengenai hal–hal yang berkaitan dengan objek penelitian yang diambil dan mencatat secara langsung.

B. Pengumpulan data sekuder

Data sekunder merupakan data–data/dokumen masa lampau yang terdapat dalam perusahaan seperti dokumen–dokumen produksi, pemasaran, penjualan dan dokumen yang lain. Pengumpulan data dilakukan dengan melaksanakan studi keputusan (literatur) yang membahas masalah– masalah yang berkaitan dengan metode yang digunakan.

6. Pembuatan model program dinamik menggunakan software Vensim

Pada langkah ini membuat model program dinamik berdasarkan data–data yang telah dikumpulkan.

7. Validasi model

8. Verifikasi model

Pada langkah ini dilakukan dengan memeriksa formulasi (equations) serta memeriksa unit (satuan) variabel dari model. Berdasarkan simulasi, program sudah berjalan dengan baik tanpa error pada formulasi maupun error pada unit.

9. Analisa dan Pembahasan

Membuat analisa terhadap faktor-faktor yang mempengaruhi efisiensi mesin serta memberikan masukan terhadap kebijakan yang akan diambil oleh perusahaan.

10.Kesimpulan dan saran

4.1 Pengumpulan Data

4.1.1 Diskripsi Objek Penelitian

Pada bab hasil dan pembahasan akan dilakukan perancangan model untuk mengetahui pengaruh tingkat efisiensi mesin terhadap sistem perawatan mesin yang akan direncanakan oleh perusahaan. Ada beberapa variabel yang sangat berpengaruh terhadap efiseinsi maupun rancangan sistem perawatan mesin, yaitu efisiensi, output produk, kualitas produk, dll.

Sistem perawatan mesin pada awalnya adalah untuk meningkatkan efisiensi dan pada akhirnya akan meningkatkan hasil output produk. Untuk dapat mengetahui elemen-elemen yang terlibat dalam sistem, maka harus dilakukan suatu identifikasi terhadap sistem yang menjadi objek amatan tersebut. Identifikasi juga digunakan untuk melihat hubungan nyata antar elemen agar mudah dilakukan diagnosa terhadap sistem. Dari hasil diagnosa tersebut akan bisa diketahui rantai nilai dan nilai tambahnya dan dalam pembuatan model nantinya, dapat mencerminkan kondisi real system.

dari para pelanggan, besarnya hasil produksi yang merupakan fungsi dari adanya demand, serta perawatan mesin yang dilakukan.

4.1.2 Data-Data Produksi Bulan September-Desember 2012

Data produksi bulan September-Desember 2012 dilihat pada Tabel 4.1. Tabel 4.1 Data Hasil Produksi Aktual

target output yang telah ditetapkan. Data efisiensi awal dapat dilihat pada Tabel

4.1.4 Pekerjaan Yang Harus Diselesaikan (Planning)

juga merupakan variabel akumulasi. Data planning/input untuk produksi dapat dilihat pada Tabel 4.3 berikut :

Tabel 4.3 Planning/Input Untuk Produksi (Aktual)

Tabel 4.4 Output Produksi

Tabel 4.5 Rework Produksi (Aktual)

Waktu kerja merupakan waktu yang disediakan perusahaan untuk menyelesaikan suatu pekerjaan. Data waktu kerja dapat dilihat pada Tabel 4.6 berikut :

Tabel 4.6 Waktu Kerja Dalam 1 Minggu Minggu Jam Kerja (Jam)

4.2 Pengolahan Data

4.2.1 Konseptualisasi Model Dinamik

Semua data dan deskripsi obyek penelitian yang telah dijelaskan pada subbab sebelumnya, sedangkan variabel-variabel yang berpengaruh terhadap tingkat efisiensi mesin dan akan digunakan dalam membuat model sistem dinamik.

Setelah mengidentifikasikan variabel-variabel, maka langkah yang dilakukan selanjutnya adalah konseptualisasi model. Konseptualisasi model ini akan dilakukan melalui penyusunan diagram input-output, penyusunan causal loop diagram, dan penyusunan stock and flow diagram. Pembatasan terhadap model dilakukan agar dalam pembahasan yang dilakukan tidak keluar dari fokus penelitian.

4.2.2 Diagram Input-Output

Gambar 4.1 Diagram Input-Output Sistem Efisiensi Mesin

4.2.3 Causal Loop Diagram

Gambsr 4.2 Causal Loop Diagram Efisiensi

4.2.4 Stock And FlowMaps

Berdasarkan causal loop yang telah disusun sebelumnya maka selanjutnya dapat disusun stock and flow diagram atau diaram alirnya. Diagram alir akan mampu menggambarkan sistem lebih detail karena akan memperhatikan pengaruh waktu tiap keterkaitan antar variabel, sehingga akan ada variabel yang menunjukkan hasil akumulasi dalam sistem disebut level, serta variabel yang merupakan aktivitas sistem dan mempengaruhi level yaitu rate.

1. Stock And Flow Model Utama

Gambar 4.3 Stock and Flow Model Utama

Pada Stock and Flow model utama ini digambarkan, variabel apa saja yang berpengaruh pada saat nilai efisiensi berubah. Dalam simulasi, kita akan mengubah nilai efisiensi, dengan naiknya efisiensi, variabel apa saja yang akan terpengaruh. Dengan acuan hasil pada variabel Work Accomplished, artinya apabila produktivitas meningkat, maka Work Accomplished juga meningkat.

2. Sub Model Work Flow

Pada sub model Work flow ini menggambarkan variabel yang mempengaruhi Work Flow. Work Flow merupakan jumlah pekerjaan yang dapat diselesaikan. Pada variabel work flow dipengaruhi oleh beberapa variabel, diantaranya Efisiensi, workforce, dll. Variabel Work remaining juga mempengaruhi work flow, karena di setiap proses produksi, pasti ada pekerjaan yang tertunda, sehingga jumlah tersebut akan dapat mempengaruhi work flow.

3. Sub Model Workforce

Gambar 4.5 Sub Model Workforce

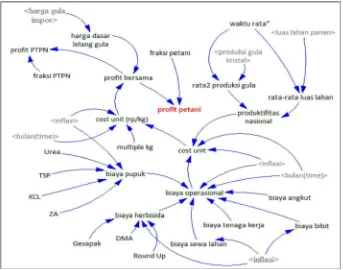

4.2.5 Formulasi Model

Formulai matematis dilakukan pada tahap penyusuna stock and flow diagram. Dengan diberikan formulasi matematis pada model maka model akan dapat disimulasikan. Penyusunan formulasi dilakukan untuk seluruh variabel terkait sesuai dengan data real yang ada di lapangan. Selain itu pemberian formulasi juga dapat didasarkan pada adanya judgement dari pihak yang kompeten dalam bidang tersebut jika pencarian data real tidak dimungkinkan.

Formulasi model dilakukan setelah tahap penyusunan stock and flow diagram. Dengan diberikan formulasi matematis pada stock and flow diagram, maka model akan dapat disimulasikan. Penyusunan formulasi dilakukan untuk seluruh variabel terkait sesuai dengan data real yang ada di lapangan. Variabel-variabel yang berpengaruh terhadap Variabel-variabel utamanya akan langsung ter-generate pada kolom “Variables”. Setelah itu variabel-variabel tersebut diformulasikan sesuai logika yang ada pada system nyata. Kemudian unit (satuan) variabel yang akan diformulasikan diberikan pada kolom “Units”.

Gambar 4.6 Formulasi Model Untuk Undiscovered Rework

Gambar 4.8 Formulasi Model Untuk Work Accomplished

Gambar 4.10 Formulasi Model Untuk Work Flow

4.2.6 Simulasi Software Vensim

4.2.7 Verifikasi Dan Validasi Model

Langkah selanjutnya adalah dilakukan tahap verifikasi, dimana merupakan tahapan pengecekan bahwa model yang dibuat benar dan masuk akal, serta satuan unitnya sudah sesuai. Lalu, dilakukan tahap validasi model dimana untuk memastikan bahwa model yang dibuat benar – benar dapat memrepresentasikan kondisi riil sistem.

4.2.7.1Verifikasi Model

Gambar 4.11 Model Checking

Gambar 4.13 Unit Checking

Gambar 4.15 Hasil Output Simulasi

4.2.7.2Validasi Model

Validasi model adalah tahap pengujian model, apakah model sudah mampu mewakili atau menggambarkan sistem nyata dan sudah benar. Validasi terhadap model dilakukan dengan pengujian terhadap efisiensi mesin. Pengujian dilakukan dengan membandingkan nilai hasil simulasi output produk dengan output produk pada data aktual menggunakan software Minitab 14 dengan Two Sample-t Test dan menggunakan tingkat kepercayaan 0.95. Hipotesa untuk validasi ini yaitu :

Tabel 4.7 Perbandingan Output Aktual Dengan Output Simulasi Minggu Output Aktual (pcs) Output Simulasi (pcs)

1 5.025.342 5.057.730

2 5.450.652 5.554.980

3 5.094.944 5.193.580

4 3.800.006 3.803.750

5 5.064.939 5.088.580

6 4.288.394 4.367.320

7 4.415.615 4.497.130

8 3.643.725 3.711.950

9 4.158.800 4.170.000

10 4.790.601 4.814.060

11 3.054.856 3.029.420

12 4.676.370 4.758.680

13 4.670.652 4.671.930

14 4.338.900 4.342.370

15 3.323.516 3.384.130

Gambar 4.16 Print Out Software Minitab

Berdasarkan hasil output dari software Minitab diperoleh nilai P-value = 0,853 Karena nilai P-value > α = 0,05, maka terima H0 dan dinyatakan bahwa dinyatakan bahwa data output aktual dengan data output simulasi tidak ada perbedaan yang signifikan.

4.2.8 Analisa Skenario Kebijakan Perusahaan

Penyusunan skenario kebijakan terhadap sistem perawatan mesin dapat dilakukan dengan cara mengubah nilai pada variabel yang berpengaruh terhadap sistem dan memberikan perbaikan seperti tujuan dari penelitian ini yaitu meningkatkan efisiensi mesin.

Dalam penelitian ini ada beberapa bentuk skenario kebijakan, yaitu : 1. Mengatur waktu untuk Sumber Daya Manusia (SDM).

perusahaan. Salah satu faktor yang sering muncul adalah faktor mental para karyawan dan skill para karyawan.Jadi dalam skenario ini, jika perusahaan dapat menyiapkan atau dapat memberikan training dalam jangka waktu yang pendek tapi dapat menambah skill dari para karyawan, maka pekerjaan akan dapat cepat terselesaikan sehingga target cepat tercapai. Grafik perbandingan output skenario 1 dengan output awal ditunjukkan pada gambar 4.17 berikut :

Gambar 4.17 Grafik Output Untuk Skenario 1

Sedangkan perbandingan efisiensi awal dengan efisiensi yang dihasilkan jika skenario 1 dijalankan dapat dilihat pada Tabel 4.8 berikut :

Tabel 4.8 Perbandingan Efisiensi Awal Dengan Efisiensi Skenario 1 Minggu Efisiensi

2. Meningkatkan Kualitas Spare Part

output produk akan meningkat. Dalam skenario ini perusahaan dapat melakukan import spare part untuk mendapatkan kualitas yang diinginkan. Terutama untuk spare part yang dapat menimbulkan breakdown berulang-ulang. Grafik perbandingan output skenario 2 dengan output awal ditunjukkan pada gambar 4.19 berikut :

Gambar 4.19 Grafik Output Untuk Skenario 2

Sedangkan perbandingan efisiensi awal dengan efisiensi yang dihasilkan jika skenario 2 dijalankan dapat dilihat pada Tabel 4.9 berikut :

Tabel 4.9 Perbandingan Efisiensi Awal Dengan Efisiensi Skenario 2 Minggu Efisiensi

3. Memperpendek interval waktu perawatan mesin.

produksi. Grafik perbandingan output skenario 3 dengan output awal ditunjukkan pada gambar 4.19 berikut :

Gambar 4.21 Grafik Output Untuk Skenario 3

Sedangkan perbandingan efisiensi awal dengan efisiensi yang dihasilkan jika skenario 2 dijalankan dapat dilihat pada Tabel 4.10 berikut :

Tabel 4.10 Perbandingan Efisiensi Awal Dengan Efisiensi Skenario 3 Minggu Efisiensi Awal

Grafik perbandingan antara output awal dengan output yang dihasilkan pada skenario 1, skenario 2, dan skenario 3 dapat dilihat Gambar 4.23 dan 4.24.

Gambar 4.24 Perbandingan Output Awal Dengan Output Seluruh Skenario

4.2.9 Model Interface

4.2.9.1Model Interface Untuk Skenario 1

Hasil output model interface untuk skenario 1 dapat diuraikan sebagai berikut :

1. Model interface saat skenario 1 tidak dijalankan

Gambar grafik output yang dihasilkan pada model interface saat skenario 1 tidak dijalankan dapat dilihat pada Gambar 4.25 berikut :

Gambar 4.25 Grafik Output Saat Skenario 1 Tidak Dijalankan 2. Model interface saat skenario 1 dijalankan

Gambar grafik output yang dihasilkan pada model interface saat skenario 1 dijalankan dapat dilihat pada Gambar 4.26 berikut :