TOTAL PRODUCTIVE MAINTENANCE

DI PT. WIKA

Diajukan untuk Memenuhi Sebagian dari Syarat-syarat KARYA AKHIR

Memperoleh Gelar Sarjana Sains Terapan

Oleh

CUT LISNA WATI 035204035

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

I-2

USULAN PERBAIKAN EFEKTIVITAS MESIN DENGAN

MENGGUNAKAN METODE OVERALL EQUIPMENT

EFECTIVENESS SEBAGAI DASAR PENERAPAN

TOTAL PRODUCTIVE MAINTENANCE

DI PT. WIKA

KARYA AKHIR

Diajukan Untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Sains Terapan

Oleh:

CUT LISNA WATI 035204035

Dosen Pembimbing I Dosen Pembimbing II

(Ir. Kores Sinaga) (Ir. Ukurta Tarigan, MT)

PROGRAM STUDI TEKNIK MANAJEMEN PABRIK

P R O G R A M D I P L O M A I V

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji dan syukur Penulis ucapkan kepada ALLAH SWT, atas segala rahmat

dan karunia-Nya sehingga penulis dapat menyelesaikan Karya Akhir ini dengan

baik.

Karya Akhir ini dibuat dalam rangka memenuhi salah satu persyaratan

Akademis yang harus diselesaikan setiap mahasiswa Jurusan Teknik Industri

(Program Studi Teknik Manajemen Pabrik) Fakultas Teknik Universitas Sumatera

Utara. Karya Akhir ini berjudul “Usulan Perbaikan Effektivitas Mesin Dengan

Menggunakan Metode Overall Equipment Effectiveness Sebagai Dasar Penerapan Total Productive Maintenance Di PT. WIKA”.

Dalam menyelesaikan Karya Akhir ini Penulis Menyadari bahwa terdapat

kekurangan-kekurangan, baik dalam penulisan maupun dalam penyusunan

kalimat, untuk itu dengan kerendahan hati Penulis menerima saran dan kritikan

untuk lebih sempurnanya Karya Akhir ini.

Akhir kata, Penulis mengharapkan semoga Karya Akhir ini berguna bagi

pembaca sekalian. Semoga Allah SWT selalu menyertai kita semua. Terima kasih.

Medan, Juli 2009

Penulis

I-iii

UCAPAN TERIMA KASIH

Dalam penulisan Karya Akhir ini Penulis banyak mendapatkan dorongan

dan bantuan baik materil maupun moril dari berbagai pihak. Untuk itu pada

kesempatan ini Penulis ingin menyampaikan banyak terima kasih kepada pihak

yang telah memberikan bantuan antara lain:

1. Ibu Ir. Rosnani Ginting, MT selaku Ketua Departemen Teknik Industri yang

membantu mahasiswanya untuk menyelesaikan studinya.

2. Bapak Ir. Kores Sinaga selaku Dosen Pembimbing I yang telah banyak

memberikan bantuan bimbingan dari awal sampai akhir penelitian dalam

penulisan Karya Akhir ini.

3. Bapak Ir. Ukurta Tarigan, MT. selaku Dosen Pembimbing II yang telah banyak

memberikan bantuan bimbingan dari awal sampai akhir penelitian dalam

penulisan Karya Akhir ini.

4. Bapak Eko Nurmawan, MW. ST. serta seluruh Tim A,B,C,dan Tim D sebagai

pembimbing lapangan selama melakukan Riset di PT. WIKA

5. Orang Tua tercinta, Ayahanda H.T. Abdullah dan Ibunda Hj. Cut Nuraini yang

telah memberi kasih sayang, doa dan dukungan yang tidak terhingga baik moril

maupun material serta kakak dan adik penulis yang terus memberikan dan

menjadi sumber motivasi dalam menyelesaikan laporan ini.

6. Muksin Abdullah, yang telah memberikan bantuan berupa dukungan, doa,

nasehat dan materi dalam menyelesaikan Karya Akhir ini.

7. Fiktor, yang telah banyak memberikan bantuan yang tak terhingga.

8. Teman-teman stambuk 2003 yang telah membantu penulis dalam

menyelesaikan Karya Akhir ini.

Semoga dengan dibuatnya Karya Akhir ini dapat memberikan manfaat

bagi semua pihak yang memerlukan, akhir kata penulis mengucapkan terima

kasih dan mohon maaf yang sebesarnya jika ada kesalahan maupun

kekurangan dalam penulisan Karya Akhir ini. Semoga Karya Akhir ini

bermanfaat bagi kita semua.

Medan, Juli 2009

I-v

DAFTAR ISI

BAB

HALAMAN

KATA PENGANTAR ... ... i

UCAPAN TERIMA KASIH ……….. iii

DAFTAR ISI ... ... iv

DAFTAR TABEL... x

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN……….

xiii

BAB I PENDAHULUAN

1.1. Latar Belakang ... .I-1

1.2 Pokok Permasalahan………... I-4

1.3. Tujuan Penelitian ... .I-4

1.3.1. Tujuan Umum….………...I-4

1.3.2. Tujuan Khusus………I-4

1.4. Pembatasan Masalah ... .I-5

1.5. Asumsi-asumsi yang Digunakan ... .I-5

BAB II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.2. Ruang Lingkup Bidang Usaha ... II-3

2.2.1. Lokasi Perusahaan………II-5

2.2.2. Daerah Pemasaran………II-5

2.3. Organisasi dan Manajemen Perusahaan……….II-7

2.3.1. Struktur Organisasi Perusahaan………..II-7

2.3.2. Uraian Tugas dan Tanggung Jawab………II-10

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja………..II-10

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya………..II-14

2.4. Proses Produksi………..II-17

2.4.1. Standar Mutu Produk………..II-17

2.4.2. Bahan yang Digunakan……….. II-18

2.4.2.1. Bahan Baku………II-18

2.4.2.2. Bahan Tambahan………II-20

2.4.2.3 Bahan Penolong.……….II-20

2.4.3. Uraian Proses Produksi………II-21

2.5. Mesin dan Peralatan………...II-31

2.5.1. Mesin Produksi dan Peralatan………..II-31

I-vii

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

2.5.3. Safety & File Protection………..II-33

2.5.4. Waste Treatment………..II-35

BAB III LANDASAN TEORI

3.1. Efektivitas Mesin ... III-1

3.2. Defenisi Maintenance……….III-2

3.3. Tujuan Maintenance………III-4

3.4. Jenis-jenis Maintenance………..III-5

3.4.1. Planned Maintenance (Pemeliharaan Terencana) ... III-5

3.4.2. Unplanned Maintenance

(Pemeliharaan Tak Terencana) ... III-7

3.4.3. Autonomous Maintenance (Pemeliharan Mandiri) ... III-8

3.5. Tugas dan Pelaksanaan Kegiatan Maintenance……….III-9

3.6. Total Productive Maintenance (TPM)………..III-11

3.6.1.Pendahuluan………..……….……….III-11

3.6.2. Pengertian Total Productive Maintenance (TPM)………...III-12

3.6.3. Manfaat dari Total Productive Maintenance (TPM) …... III-13

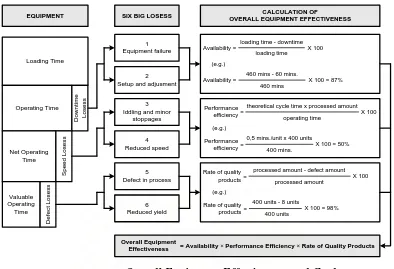

3.7. Analisa Produktivitas : Six Big Losses (Enam Kerugian Besar)....III-14

3.8. OEE (Overall Equipment Efectiveness)………...…III-15

3.9. Perencanan dan Penetapan Total Productive

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

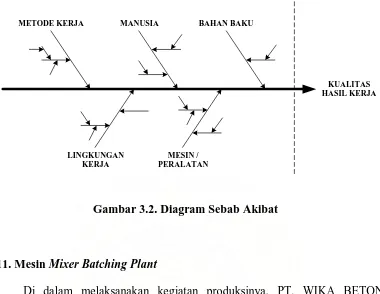

3.10. Diagram Sebab Akibat (Cause and effect Diagram)…………..III-22

3.12. Mesin Mixer Batching Plant………...………….III-23

BAB IV METODOLOGI PENELITIAN

4.1. Studi Pendahuluan ... IV-1

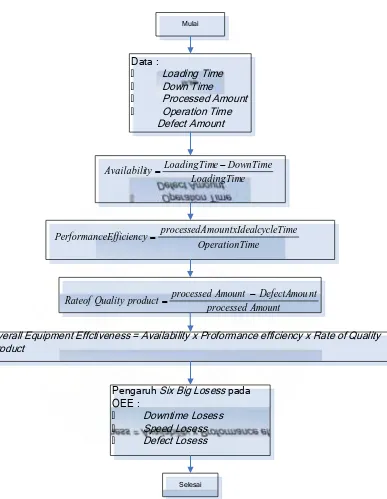

4.2. Pemecahan Masalah dan Penelitian……… IV-1

4.2.1. Studi Pustaka ... IV-2

4.2.2.Studi Orientasi ... IV-2

4.3. Pengumpulan Data... IV-2

4.4. Pengolahan Data... IV-3

4.5. Analisa Pemecahan Masalah... IV-4

4.6. Kesimpulan dan Saran...IV-4

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data... V-1

5.2. Pengolahan Data ... V-6

5.2.1. Penentuan Ideal Cyle Time (ICT)……… V-6

5.2.2. Perhitungan Availability………. V-7

5.2.2.1. Loading time………. V-7

5.2.2.2. Down Time……… V-8

I-ix

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.4. Nilai Availability……….. V-9

5.2.3. Perhitungan Performance Efficiency…………... V-10

5.2.4. Perhitungan Rate of Quality Producty……… V-11

5.2.5. Perhitungan Overall Equipment Effectiveness (OEE)…. V-12

5.2.6. Perhitungan OEE Six Big Losses………. V-13

5.2.6.1. Downtime losses………... V-13

5.2.6.2. Speed Loss……….... V-16

5.2.6.3. Defect Loss………V-18

5.2.7. Pengaruh Six Big Losses………..V-20

BAB VI ANALISA PEMECAHAN MASALAH

6.1. Analisa Perhitungan Overall Equipment Efectivenes (OEE) ... VI-1

6.2. Analisa Perhitungan OEE Six BigLosses ... VI-1

6.3. Analisa Diagram Sebab Akibat ... VI-3

6.4. Usulan Penyelesaian Masalah ... VI-5

6.4.1. Usuan Penyelesaian Masalah Six Big Losses ... VI-5

6.4.2. Penerapan Total Productive Maintenance (TPM) ... VI-7

BAB VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL

HALAMAN

1.1. Frekuensi Mesin Akibat Perbaikan ……… I-2

2.1. Komposisi Karyawan ...……….. . II-11

2.2. Bagian Shift... II-13

2.3. Bahan Baku Material Alam……….. II-17

2.4. Bahan Baku Material Industri……… II-18

2.5. Bahan Tambahan Additive………. II-18

5.1. Data Waktu Kerusakan (Breakdown) Mesin Batching Plant……… V-2

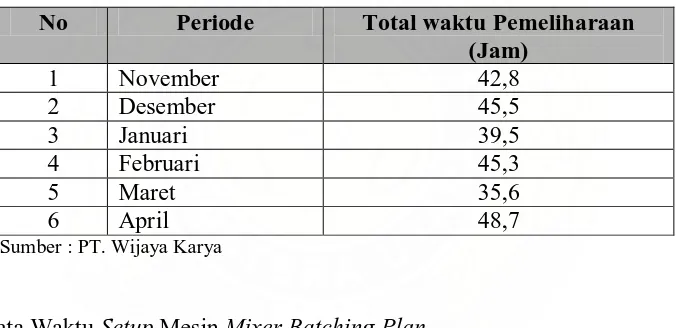

5.2. Data Waktu Pemeliharaan Mesin Mixer Batching Plant……… V-3

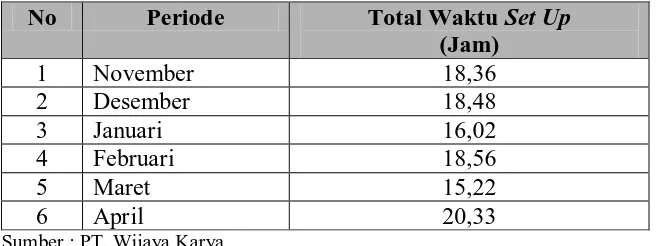

5.3. Data Waktu Setup Mesin Mixer Batching Plant………. V-4

5.4. Data Produksi Mesin Mixer Batching Plant………. V-5

5.5. Data Available Time Bulan November 2008-April 2009………. V-5

5.6. Data Speed Rate Time Bulan November 2008-April 2009……….. V-6

5.7. Ideal Cycle Time di Mesin Mixer Batching Plant……… V-7

5.8. Loading Time Setiap Bulan Mesin Mixer Batching Plani……….. V-8

5.9. Downtime Setiap Bulan Mesin Mixer Batching Plani……… V-8

5.10. Operation Time Setiap Bulan pada Mesin Mixer Batching Plant……….. V-9

5.11. Availability Mesin Mixer Batching Plant Periode

I-xi

DAFTAR TABEL (LANJUTAN)

TABEL

HALAMAN

5.12. Performance Efficiency Mesin Mixer Batching Plant Periode

November2008-April 2009……….V-11

5.13. Performance Efficiency Mesin Mixer Batching Plant Periode

November2008-April 2009……… V-12

5.14. Perhitungan Overall Equipment Effectiveness (OEE)……….. V-13

5.15. Breakdown Loss pada Mesin Mixer Batching Plant Periode

November2008-April 2009……… V-14

5.16. Setup and Adjustment Losess di Mesin Mixer Batching Plant…………V-16

5.17. Idling and Minor Stoppages di Mesin Mixer Batching Plant…………. V-17

5.18. Reduced Speed Losess di Mesin Mixer Batching Plant……….………. V-18

5.19. Rework Loss di Mesin Mixer Batching Plant……….……… V-19

5.20. Yield/Scrap Loss Mesin Mixer Batching Plant Periode

November2008-April 2009………..…………..……… V-20

5.21. Persentase Faktor Six Big Losses Paper Machine………. V-21

5.22. Pengurutan Persentase Faktor Six Big Losses Mesin Mixer Batching Plant

Periode November2008-April 2009……… V-22

6.1. Persentase Faktor six Big Losses Mesin Mixer Batching Plant

DAFTAR TABEL (LANJUTAN)

TABEL

HALAMAN

6.2. Usulan Penyelesaian Masalah Set Up/Adjusment Loss……… VI-6

I-xiii

DAFTAR GAMBAR

TABEL

HALAMAN

2.1. Struktur Organisasi PT. Wika Beton……… II-9

2.2. Proses Produksi Tiang pancang……… II-30

3.1. Overall Equipment Effectiveness and Goals……… III-16

3.2. Diagram sebab Akibat………. III-23

4.1. Blok Diagram Langkah-langkah Penelitian………. IV-5

4.2. Blok Diagram Perhitungan Overall Equipment Effectiveness…………. IV-6

5.1. Histogram Persentase Faktor Six Big Losses paper Machine

Periode November2008-April 2009……… V-21

5.2. Diagram Pareto Persentase Faktor Six Big Losses Mesin Mixer Batching Plant

Periode November2008-April 2009……… V-23

6.1. Histogram Persentase Faktor Six Big Losses

Periode November2008-April 2009………VI-2

6.2. Proses Reduced Speed Losses……….………VI-10

ABSTRAK

PT. WIKA merupakan suatu badan usaha milik Negara (BUMN) yang bergerak dalam bidang usaha konstruksi, realiti perdagangan dan industri yang juga tidak terlepas dari masalah yang berkaitan dengan efektifitas mesin/peralatan yang diakibatkan oleh six big losses tersebut. Hal ini dapat terlihat dengan frekuensi kerusakan yang terjadi pada mesin/peralatan karena kerusakan tersebut target produksi tidak tercapai. Oleh karena itulah diperlukan langkah-langkah yang efektif dan efisien dalam pemeliharaan mesin/peralatan untuk dapat menanggulangi dan mencegah masalah tersebut.

Fungsi mesin/peralatan yang digunakan dalam proses produksi akan mengalami kerusakan sejalan dengan semakin bertambahnya usia mesin dan penurunan kemampuan mesin dan peralatan tersebut, meskipun dengan demikian umur pemakaian dan kegunaan dari mesin tersebut dapat diperpanjang dengan penerapan metode perbaikan secara berkala melalui suatu aktifitas pemeliharaan (maintenance) yang tepat. Total Productive Maintenance (TPM) adalah salah satu metode yang dikembangkan di Jepang yang dapat digunakan untuk meningkatkan produktifitas dan efisiensi produksi perusahaan dengan menggunakan mesin/peralatan secara efektif. Dalam penelitian ini objek yang diteliti adalah mesin Mixer Batching Plan

BAB I

PENDAHULUAN

1.1. Latar Belakang Permasalahan

Terhentinya suatu proses di lantai produksi sering kali disebabkan adanya

masalah dalam mesin/peralatan produksi tersebut, misalnya kerusakan mesin yang

tidak terdeteksi selama proses produksi berlangsung, mesin dapat berhenti secara

tiba-tiba, menurunnya kecepatan produksi mesin, lamanya waktu set-up dan

adjustment (penyesuaian). Sehingga mesin menghasilkan produk yang cacat.

Penggunaan mesin dan peralatan produksi yang efektif akan menentukan

mutu produk. Dengan demikian dibutuhkan pemeliharaan terhadap

mesin/peralatan dari kondisi kerusakan (breakdown) dengan suatu sistem

perawatan atau pemeliharaan yang baik dan tepat sehingga dapat mengurangi

kerugian akibat mesin/peralatan. Hal ini akan meningkatkan produktivitas dan

efisiensi mesin/peralatan, sehingga kerugian yang diakibatkan oleh kerusakan

mesin dapat dihindarkan.

Pemeliharaan dan penanganan mesin/peralatan yang tidak tepat tidak saja

dapat menyebabkan masalah kerusakan mesin/peralatan saja, tetapi juga dapat

berakibat pada timbulnya kerugian-kerugian lain seperti waktu set-up dan

adjustment (penyesuaian) yang lama, menurunnya kecepatan produksi mesin,

mesin menghasilkan produk cacat atau produk yang harus dikerjakan ulang. Hal

produktivitas dan efesiensi mesin/peralatan yang akan mengakibatkan biaya yang

harus dikeluarkan cukup besar.

PT. WIJAYA KARYA BETON PPB SUMUT (WIKA) merupakan sebuah

perusahaan yang memproduksi beton yang juga tidak terlepas dari masalah yang

berkaitan dengan produktivitas dan efisiensi mesin/peralatan. Hal ini dapat terlihat

dengan frekuensi kerusakan yang terjadi pada mesin/peralatan karena kerusakan

tersebut target produksi tidak tercapai. Akibat lain yang ditimbulkan kerusakan

mesin/peralatan yaitu dalam hal kualitas produk yang dihasilkan dimana produk

yang tidak sesuai dengan standar kualitas akan diolah kembali. Oleh karena itulah

diperlukan langkah-langkah yang efektif dan efisien dalam pemeliharaan

mesin/peralatan untuk dapat menanggulangi dan mencegah masalah tersebut.

Masalah Produktivitas dan Efisiensi mesi/peralatan yang dialami PT.

WIKA BETON disebabkan oleh pendeknya umur komponen mesin/peralatan

sehingga mesin/peralatan memiliki frekuensi pergantian maupun perbaikan

komponen yang tinggi dan juga memiliki peluang untuk mengalami kerusakan hal

ini dapat di lihat pada table 1.1. yang menunjukkan Frekuensi mesin tidak

beroperasi akibat perbaikan.

Tabel 1.1. Frekuensi Mesin Berhenti Akibat Perbaikan Bulan Waktu Tidak Beroperasi Mesin

(Jam)

November 1,91

Desember 6,36

I-3

Tabel 1.1. Frekuensi Mesin Berhenti Akibat Perbaikan Bulan Waktu Tidak Beroperasi Mesin

(Jam)

Febuari 2,87

Maret 6,52

April 3,66

Untuk mengatasi masalah tersebut diperlukan langkah-langkah yang tepat

dalam pemeliharaan mesin/peralatan, salah satunya dengan melakukan penerapan

Total Productive Maintenance (TPM). Total productive maintenance (TPM)

bertujuan untuk meningkatkan efisiensi dan efektivitas perusahan manufaktur

secara menyeluruh dengan menggunakan overall equipment effectiveness (OEE)

sebagai alat yang digunakan untuk mengukur dan mengetahui kinerja

mesin/peralatan.

Penelitian ini dilakukan untuk mendapatkan gambaran tentang kesesuaian

faktor-faktor yang menentukan kebutuhan penerapan total productive

maintenance dengan kondisi perusahaan dan melihat faktor mana dari kerugian

yang dialami perusahaan tersebut yang dominan mempengaruhi terjadinya

penurunan efektivitas mesin/peralatan. Dengan demikian penulisan ini akan

memberikan usulan perbaikan efektivitas mesin/peralatan pada perusahaan melalui

1.2. Pokok Permasalahan

Setelah melakukan penelitian pendahuluan maka pokok permasalahan

yang diambil adalah pengidentifikasian terhadap faktor-faktor kerugian yang

dominan yang diakibatkan oleh tingginya pergantian dan perbaikan mesin tersebut

dan melakukan analisa terhadap penyebab besarnya kontribusi faktor-faktor

tersebut serta memberikan usulan penyelesaian masalah sebagai langkah awal

untuk menerapkan Total Productive Maintenance pada PT. WIKA BETON,

dengan menggunakan metode (Overall Equipment Effectiveness), untuk melihat

tingkat efektifitas dari penggunaan mesin.

1.3. Tujuan Penelitian

Tujuan pelaksanaan penelitian adalah untuk memberikan usulan perbaikan

efektivitas penggunaan mesin/peralatan secara menyeluruh.

1.3.1. Tujuan Umum

1. Melakukan pengukuran efektivitas penggunaan mesin secara menyeluruh

dengan menggunakan data perusahaan

2. Melakukan pengidentifikasian terhadap faktor-faktor dominan dari kerugian

yang diakibatkan oleh kerusakan mesin

1.3.2. Tujuan Khusus

Menindak lanjuti hasil pengukuran efektivitas dan pengidentifikasian

I-5

untuk menganalisa dan melakukan perbaikan secara menyeluruh guna

meningkatkan produktivitas dan efisiensi perusahan di masa yang akan datang.

1.4. Pembatasan Masalah

Adapun pembatasan masalah dalam penelitian ini adalah sebagai berikut :

1. Penelitian ini hanya meneliti satu mesin produksi saja yaitu mesin Mixer

Batching Plant.

2. Tingkat produktivitas dan efisiensi mesin/peralatan yang di ukur adalah

dengan menggunakan metode Overall Equipment Effectiveness (OEE) sesuai

dengan prinsip Total Productive Maintenance untuk mengetahui besarnya

kerugian pada mesin/peralatan yang dikenal dengan six big losses

3. Data yang diambil adalah pada periode November 2008 – April 2009

1.5 Asumsi-asumsi yang Digunakan

Adapun asumsi-asumsi yang digunakan dalam penelitian ini adalah

sebagai berikut :

1. Pengukuran yang dilakukan dianggap sebagai langkah awal di mulainya

program perbaikan mesin/peralatan sehingga pengukuran yang bertujuan

menganalisa permasalahan yang berkaitan dengan produktivitas dan efisiensi

yang belum pernah dilakukan sebelumnya.

2. Tidak terjadinya perubahan sistem produksi selama penelitian ini

3. Setiap karyawan mengetahui bidang pekerjaannya sesuai dengan metode

kerja.

4. Para karyawan dan pimpinan mempunyai komitmen yang kuat untuk

mendukung peningkatan produktivitas dan efisiensi mesin/peralatan di

perusahaan ini.

1.6. Sistematika Penulisan

Untuk memudahkan penulisan, pembahasan dan penilaian karya akhir ini,

maka dalam pembuatannya akan dibagi menjadi beberapa bab dengan sistematika

sebagai berikut :

BAB I. PENDAHULUAN

Menjelaskan latar belakang permasalahan, rumusan permasalahan, tujuan

penelitian, manfaat penelitian, asumsi yang digunakan dan sistematika

penulisan.

BAB II. GAMBARAN UMUM PERUSAHAAN

Menguraikan gambaran umum perusahaan PT. Rolimex Kimia Nusa

Mas Medan, jenis produk dan spesifikasinya, bahan baku, proses

produksi, mesin dan peralatan, serta organisasi dan manajemen

perusahaan.

BAB III. LANDASAN TEORI

Menyajikan teori-teori yang berhubungan dengan sistem pemeliharaan

mesin/peralatan umumnya dan khususnya Total Productive

I-7

BAB IV. METODOLOGI PENELITIAN

Mengemukakan langkah-langkah serta prosedur yang akan dilakukan

dalam melakukan penelitian, pengumpulan data, pengolahan data,

analisis dan evaluasi, srta kesimpulan dan saran.

BAB V. PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi keseluruhan data penelitian yang berhasil di dapat

selama penelitian, baik data primer maupun data sekunder yang

dikumpulkan serta berisi rancangan untuk melakukan penelitian. Serta

memuat tahapan-tahapan pengolahan data yang dikumpulkan hingga

digunakan untuk memecahkan masalah.

BAB IV. ANALISA PEMECAHAN MASALAH

Menjelaskan pemecahan masalah dan perencanaan langkah-langkah

yang akan dilakukan dalam memecahkan masalah, perhitungan

availability, performance efficiency dan rate of quality product yang

akan digunakan dalam perhitungan overall equipment effectivness

(OEE) untuk mengetahui seberapa besar kerugian efisiensi pada

mesin/peralatan.

BAB VII. KESIMPULAN DAN SARAN

Berisi kesimpulan dan saran yang mengemukakan kesimpulan semua

hal yang dilakukan penelitian, terutama akan hal pengolahan data yang

diperoleh pemecahannya serta langkah-langkah yang patut dilakukan

2.1. Sejarah Perusahaan.

PT. WIKA merupakan suatu badan usaha milik Negara (BUMN) yang

bergerak dalam bidang usaha konstruksi, realiti perdagangan dan industri. PT.

WIKA ini pada mulanya didirikan oleh perusahaan Belanda pada tanggal 11

Maret 1960 dengan nama Naamlazo Vennotschap Techniche Handle

Maatschappij En Bounwberijf (VIS EN CO atau disingkat NV EN CO) yang

bergerak dibidang instalasi listrik. Sejak diberlakukannya nasionalisasi terhadap

perusahaan-perusahaan asing yang berada di Indonesia, VIS EN CO berubah

menjadi Perusahaan Negara dengan nama WIJAYA KARYA atau PN. WIKA.

Pada tahun 1967, Perusahaan Negara (PN) WIKA mulai melakuka n

diversifikasi usaha yang diawali dengan usaha perdagangan dan jasa konstruksi.

Usaha perdagangan meliputi perdagangan material dan peralatan industri

konstruksi seperti material dan peralatan listrik, jaringan transmisi dan distribusi,

gardu-gardu induk, alat-alat angkut dan sebagainya. Sedangkan jasa konstruksi

diawali pembangunan gedung sederhana, seperti proyek perumahan rumah susun

perumnas.

Memasuki tahun 70-an PN. WIKA melakukan langkah-langkah

diversifikasi usaha yang lebih kembang lagi dengan memproduksi

komponen-komponen bangunan beton pracetak, metal works dan peralatan listrik. Dari usaha

I-2

Indonesia yang mampu mengerjakan berbagai pekerjaan, konstruksi, dan

bendungan dan saluran irigasi sampai jembatan serta gedung-gedung tinggi pada

saat itu.

Pada tahun 1972, tepatnya tanggal 20 Desember dengan adanya

kebijaksanaan pemerintah tentang swastanisasi, status PN. WIKA berubah status

menjadi perusahaan Perseroan Terbatas (PT) yang sahamnya milik pemerintah.

PT. WIKA memulai usahanya dengan mengembangkan Sistem Beton

Pracetak (Panel) untuk rumah sederhana pada tahun 1978, berikutnya

dikembangkan rancangan rumah susun (flats) pada tahun 1979 yang diserahkan

untuk tujuan mendukung program pemerintah dalam mengorganisasikan

perkampungan miskin khususnya di Jakarta yang untuk pertama kalinya dibangun

di Tanah Abang.

Memasuki dekade 80-an, PT. WIKA telah melangkahkan usahanya lebih

jauh lagi dengan mengembangkan industri beton pracetak. Dengan cepatnya

perkembangan industri kontruksi tahun 1985 PT. WIKA memperkenalkan Sistem

Pracetak untuk Struktur Bangunan Tingkat Tinggi dan untuk pertama kalinya

digunakan dalam konstruksi bangunan Bank Dagang Negara (BDN) di Jakarta.

Industri ini tumbuh dengan pesat dan hingga saat ini PT. WIKA juga dikenal

sebagai produsen tiang listrik dan tiang Pancang Sentrifugal terbesar di Indonesia

dengan pabrik-pabrik yang tersebar di seluruh pelosok nusantara, termasuk di

Negara tetangga Malaysia. Selain itu, PT. WIKA juga memproduksi berbagai

produk beton lainnya, seperti:

a. Bantalan jalan rel

b. Balok-balok jembatan

c. Komponen-komponen Bangunan Gedung

Pada tanggal 11 Maret 1997, divisi produk beton PT. WIJAYA KARYA

menjadi anak perusahaan dengan nama PT. WIJAYA KARYA BETON,

berdasarkan akte notaris IMAS FATIMAH, SH. No. 44 tanggal 11 Maret 1997.

Ruang lingkup dan Bidang usahanya masih sama dengan Divisi PT. Wijaya Karya

produk beton.

2.2. Ruang Lingkup Bidang Usaha

Berbagai proyek konstruksi telah dilaksanakan PT. WIKA BETON di

seluruh pelosok Nusantara, mulai dari kota-kota besar sampai ke daerah-daerah.

Gedung-gedung pencakar langit, jembatan layang, jalan kereta api, dermaga,

bendungan, saluran irigasi, pembangkit tenaga listrik, serta berbagai bangunan

industri.

Proyek-proyek ini dikerjakan secara lengkap melalui rancang bangun dan

perekayasaan baik secara sendiri maupun bekerja sama dengan perusahaan lain

dari dalam dan luar negeri. Beberapa proyek pada bidang ini yang dibangun PT.

WIKA BETON meliput i:

a. Proyek Petrokimia, Gresik

b. Bendungan Klambu, Jawa Tengah

c. Sudirman Fly Over, Jakarta

d. Hyatt Regency Hotel, Surabaya

I-4

Dalam bidang Realti dan Properti ini, PT. WIKA BETON telah

menyelesaikan rumah sederhana, menengah, ekskusif, termasuk rumah susun dan

apartemen. Lokasi-lokasi pemukiman tersebar di berbagai tempat di Indonesia,

diantaranya:

a. Perumahan Persada Kemala, Jakarta

b. Service area Persada Golf Garden, Jakarta

c. Persada Kemala Sport, Jakarta

Komoditi-komoditi yang diperdagangkan dalam PT. WIKA BETON

meliputi produk-produk lainnya di luar WIKA. Kegiatan usaha dalam bidang

seperti eksport telah menghasilkan PRIMANIATA untuk eksportir terbaik

nasional tahun 1992 dari Presiden Republik Indonesia pada saat itu.

Industri PT. WIKA BETON dimulai dengan industri produk-produk beton

seperti tiang listrik, tiang pancang, bantalan jalan lorry, dan komponen-komponen

konstruksi lainnya.

Untuk bidang pengecoran logam, yang semula hanya menghasilkan

produk aksesori jaringan kelistrikan, saat ini telah dikembangkan ke arah

pembuatan komponen-komponen otomotif dan produk-produk aluminium

penunjang industri lainnya. Untuk melengkapi rangkaian industri ini, PT. WIKA

BETON memiliki fasilitas pembuatan Mould & Dies yang juga dikembangkan ke

arah industri produk-produk Polimer.

2.2.1. Lokasi Perusahaan

PT. WIKA BETON merupakan perusahaan yang bergerak di bidang

pembuatan beton yang berlokasi di Jl. Medan-Binjai Km 15,5 No. 1 Sei

Semayang Kecamatan Medan Sunggal Kabupaten Deli Serdang. Perusahaan ini

dibangun diatas tanah ± 4,9 Ha setelah mengalami perluasan lahan beberapa kali.

PT. WIKA BETON ini merupakan salah satu industri yang berada di

daerah Binjai. Keberadaannya menyerap banyak tenaga kerja dari masyarakat

sekitarnya sehingga keberadaan perusahaan ini merupakan sebagian dari

pemecahan masalah lapangan kerja.

2.2.2. Daerah Pemasaran

Pemasaran pada PT. WIKA BETON. Segmentasi pasar dari produk PT.

WIKA BETON ini bisa diraih dari pihak pemerintah, misalnya dengan menangani

proyek-proyek pemerintah seperti dermaga, pembuatan jalur jembatan ataupun

bantalan jalur kereta api serta dari pihak swasta yang ingin mendirikan pabrik atau

gudang.

Segmentasi pasar produk yang dihasilkan oleh PT. WIKA BETON dilihat

dari variabel segmentasi pasar adalah berdasarkan segmentasi geografis. Adapun

pasar yang tetap selain pihak swasta adalah:

1. PLN : produk tiang listrik beton

2. Telkom : produk tiang telepon beton

I-6

4. Pemda : pembuatan jembatan dan jalan layang

PT. WIKA BETON memproduksi produk beton dengan sistem make to

order, yaitu produk akan dihasilkan bila ada pesanan dari pelanggan. Pelanggan

PT. WIKA BETON yang paling utama adalah perusahaan-perusahaan yang

bergerak pada bidang konstuksi dan properti. Meskipun pelanggannya sudah

tertentu, namun PT. WIKA BETON tetap terus berusaha untuk mendapatkan

pelanggan baru untuk meningkatkan omzet penjualan produknya.

Daerah pemasaran utama PT. WIKA BETON adalah :

1. Wilayah Penjualan I, yaitu wilayah Sumatera Bagian Utara, yang meliputi

Propinsi NAD, Sumatera Utara, dan Sumatera Barat.

2. Wilayah Penjualan II, yaitu wilayah Sumatera Bagian Selatan, yang meliputi

Propinsi Riau, Jambi, Bengkulu, Sumatera Selatan, dan Lampung.

3. Wilayah Penjualan III yaitu wilayah DKI Jakarta yang juga merupakan kantor

kepala PT. Wijaya Karya.

4. Wilayah Penjualan IV yaitu wilayah Semarang

5. Wilayah Penjualan V yaitu wilayah Surabaya

6. Wilayah Penjualan VI yaitu wilayah Ujung Pandang

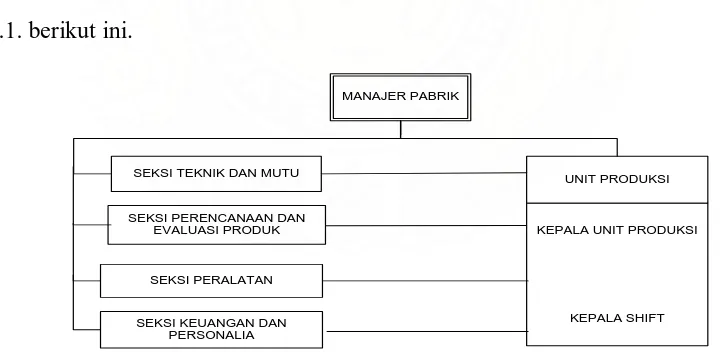

2.3.Organisasi dan Manajemen Perusahaan. 2.3.1. Struktur Organisasi Perusahaan.

Bagi suatu perusahaan, organisasi dan struktur organisasi merupakan suatu

hal yang sangat penting dan menentukan keberhasilan dan pencapaian tujuan

perusahaan. Dengan adanya organisasi dapat dilihat sistem birokrasi yang

menggambarkan bagaimana setiap pekerjaan dilakukan dengan teratur dan penuh

dengan tanggung jawab sehingga rencana-rencana kerja dapat dilaksanakan

dengan baik serta pengawasan akan lebih mudah dilaksanakan.

Struktur organisasi adalah kerangka antar hubungan satuan-satuan

organisasi, dimana satuan-satuan tersebut mempunyai tanggung jawab tugas dan

wewenang yang tertentu dalam jalinan kesatuan yang lebih utuh.

Struktur organisasi digambarkan pada skema organisasi (Organization

Chart). Skema organisasi ini memberikan gambaran mengenai seluruh kegiatan

serta proses yang terjadi pada suatu organisasi.

Terdapat empat komponen dasar merupakan kerangka dalam memberikan

definisi dari suatu struktur organisasi, yaitu:

1. Struktur organisasi memberikan gambaran mengenai pembagian tugas-tugas

serta tanggung jawab kepada individu maupun bagian-bagian pada satu

organisasi.

2. Struktur organisasi memberikan gambaran mengenai hubungan laporan yang

ditetapkan secara resmi dalam suatu organisasi. Tercakup dalam hubungan

pelaporan yang resmi ini banyaknya tingkat hirarki serta besarnya rentang

I-8

3. Struktur organisasi juga menetapkan sistem hubungan dalam organisasi, yang

memungkinkan tercapainya komunikasi, koordinasi dan pengintegrasian

segenap kegiatan organisasi, baik kearah vertical maupun horizontal.

4. Struktur organisasi menetapkan pengelompokan individu menjadi bagian

organisasi, dan pengelompokan bagian-bagian organisasi menjadi suatu

organisasi yang utuh.

Dalam sistem pengorganisasian pada unit yang berbeda-beda, diperlukan

struktur organisasi yang dapat mempersatukan seluruh sumber daya dengan cara

yang teratur. Dengan struktur organisasi tersebut diharapkan setiap personil yang

ada di dalam organisasi dapat diarahkan sehingga dapat mendorong mereka

melaksanakan aktivitas masing-masing dengan baik dengan mendukungnya

sasaran perusahaan.

Pada perusahaan PT.WIKA BETON yang mempunyai tujuan untuk

memperoleh keuntungan maksimum dengan menciptakan suasana dan mutu kerja

yang optimum, sehingga dapat meningkatkan kesejahteraan karyawan dan

kegiatan perusahaan.

Struktur organisasi perusahaan ini merupakan kerangka dasar yang

menggambarkan pembagian pelaksanaan kegiatan organisasi di dalam bidang

usaha tersebut, yang meliputi tata cara pembagian tugas dan wewenang, fungsi,

tanggung jawab pekerjaan dan ketentuan mengenai hubungan formal antara

fungsi-fungsi yang terdapat di dalam organ pokok perusahaan.

Berdasarkan struktur organisasi PT.WIKA BETON yang telah ditetapkan

sebagai satuan tugas setelah manajer pabrik adalah para kepala seksi yang terdiri

dari:

1. Seksi Teknik dan Mutu

2. Seksi Perencanaan & Evaluasi Produksi

3. Seksi Administrasi Keuangan dan Personalia

4. Seksi Peralatan

5. Seksi Kepala Unit Produksi

Struktur organisasi pada perancangan unit pembuatan beton pracetakan

PT. WIKA BETON menggunakan struktur organisasi secara matriks. Pada

struktur organisasi ini semua seksi menuju ke unit produksi dimana

[image:33.595.120.480.436.614.2]masing-masing seksi dapat menangani seksi lain.

Gambar struktur organisasi PT WIKA BETON dapat dilihat pada gambar

2.1. berikut ini.

MANAJER PABRIK

SEKSI TEKNIK DAN MUTU

SEKSI PERENCANAAN DAN EVALUASI PRODUK

SEKSI PERALATAN

SEKSI KEUANGAN DAN PERSONALIA

UNIT PRODUKSI

KEPALA UNIT PRODUKSI

KEPALA SHIFT

I-10

2.3.2. Uraian Tugas Dan Tanggung Jawab

Adapun tugas, wewenang dan tanggung jawab dari masing-masing bagian

dalam struktur organisasi dapat dilihat pada Lampiran I.

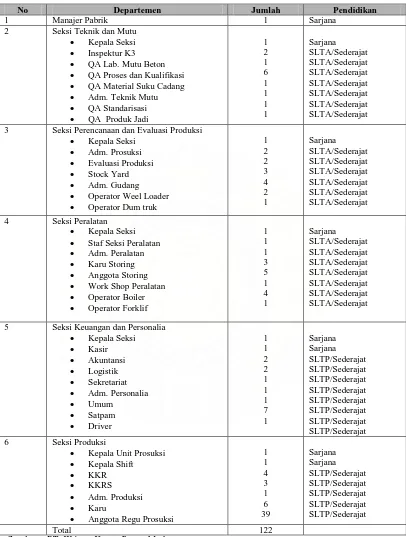

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja 1. Jumlah Tenaga kerja

PT. WIKA BETON memiliki tenaga kerja yang terdiri dari tenaga kerja

produksi dan penunjang produksi. Tenaga kerja produksi adalah karyawan harian

yang ditempatkan pada bagian pengolahan, sedangkan tenaga kerja penunjang

adalah karyawan yang ditempatkan pada bagian kantor.

Jumlah karyawan yang bekerja pada PT. WIKA BETON secara

keseluruhan 122 orang. Jumlah tenaga kerja diuraikan pada tabel 2.1. sebagai

berikut :

Tabel 2.1. Komposisi Karyawan

No Departemen Jumlah Pendidikan

1 Manajer Pabrik 1 Sarjana

2 Seksi Teknik dan Mutu

• Kepala Seksi

• Inspektur K3

• QA Lab. Mutu Beton

• QA Proses dan Kualifikasi

• QA Material Suku Cadang

• Adm. Teknik Mutu

• QA Standarisasi

• QA Produk Jadi

1 2 1 6 1 1 1 1 Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat

3 Seksi Perencanaan dan Evaluasi Produksi

• Kepala Seksi

• Adm. Prosuksi

• Evaluasi Produksi

• Stock Yard

• Adm. Gudang

• Operator Weel Loader

• Operator Dum truk

1 2 2 3 4 2 1 Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat

4 Seksi Peralatan

• Kepala Seksi

• Staf Seksi Peralatan

• Adm. Peralatan

• Karu Storing

• Anggota Storing

• Work Shop Peralatan

• Operator Boiler

• Operator Forklif

1 1 1 3 5 1 4 1 Sarjana SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat SLTA/Sederajat

5 Seksi Keuangan dan Personalia

• Kepala Seksi

• Kasir

• Akuntansi

• Logistik

• Sekretariat

• Adm. Personalia

• Umum • Satpam • Driver 1 1 2 2 1 1 1 7 1 Sarjana Sarjana SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat 6 Seksi Produksi

• Kepala Unit Prosuksi

• Kepala Shift

• KKR

• KKRS

• Adm. Produksi

• Karu

• Anggota Regu Prosuksi

1 1 4 3 1 6 39 Sarjana Sarjana SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat SLTP/Sederajat

Total 122

I-12

PT. WIKA BETON terdiri dari 6 departemen yang dibagi lagi atas

beberapa bagian, adapun departemen tersebut :

1. Departemen Teknik

2. Departemen Perencanaan dan Evaluasi Produksi

3. Departemen Keuangan dan Personalia

4. Departemen Quality Assurance (QA)

5. Departemen Peralatan

6. Departemen Produksi

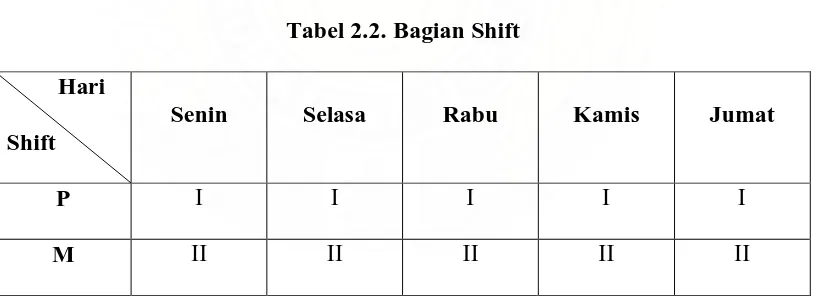

2. Jam Kerja

Agar perusahaan dapat berjalan dengan baik dalam melaksanakan tugas

guna mencapai tujuan, diperlukan pengaturan waktu kerja yang baik. Jam kerja di

PT. WIKA BETON diatur sebagai berikut Supaya perusahaan berjalan lancar

dalam melakukan tugas untuk mencapai tujuannya, maka jam kerja diatur (bagian

operasional) menjadi tiga shift, yaitu:

• Jam Kerja Normal

Jam kerja normal digunakan 8 jam kerja efektif per hari dengan waktu 5

hari kerja (Sabtu libur), perincian jam kerja sebagai berikut :

Jam 08.00-12.00 WIB (Kerja)

Jam 12.00-13.00 WIB (Istirahat)

Jam 13.00-17.00 WIB (Kerja)

• Jam Kerja Shift

Jam kerja produksi terdiri atas 2 shift kerja dengan perincian sebagai

berikut :

1. Shift I :

Jam 08.00-12.00 WIB (Kerja)

Jam 12.00-13.00 WIB (Istirahat)

Jam 13.00-17.00 WIB (Kerja)

2. Shift II :

Jam 17.00-21.00 WIB (Kerja)

Jam 21.00-22.00 WIB (Istirahat)

Jam 22.00-02.00 WIB (Kerja)

[image:37.595.110.518.437.586.2]Bagian Shift kerja produksi dapat diperlihatkan pada tabel 2.2. berikut ini :

Tabel 2.2. Bagian Shift Hari

Shift

Senin Selasa Rabu Kamis Jumat

P I I I I I

M II II II II II

Sumber : PT. Wijaya Karya Beton Medan

Keterangan :

P = Pagi

M = Malam

I = Shift I

I-14

Karyawan yang bekerja melebihi kerja normal atau kerja shift dihitung

sebagai kerja lembur. Hari Sabtu, Minggu dan hari-hari besar lainnya merupakan

hari libur bagi perusahaan.

2.3.4. Sistem Pengupahan Dan Fasilitas Lainnya 1. Sistem Pengupahan

Gaji adalah pembayaran berupa uang yang diberikan kepada pegawai atas

pekerjaan yang dilaksanakan dan diserahkan setiap bulan pada tanggal yang telah

ditetapkan perusahaan.

Jumlah gaji yang diterima oleh pegawai tergantung dari gaji pokok dan

tunjangan-tunjangan yang diperoleh dan yang ditentukan oleh perusahaan. Upah

adalah pembayaran berupa uang yang diberikan kepada karyawan atas pekerjaan

yang dilaksanakan. Upah untuk karyawan tetap maupun harian, besarnya

didasarkan pada gaji pokok atau tarif upah per hari yang sesuai dengan ketentuan

upah minimum yang telah ditetapkan oleh Departemen Tenaga Kerja.

Staff dan karyawan perusahaan digaji menurut gaji sesuai dengan jenjang

organ yang telah diatur secara terperinci. Pada struktur yang sebanding dengan

besaranya gaji yakni:

1. Tingkat eksekutif (Manager PPB)

2. Tingkat staff dan ahli manager PPB

3. Pegawai/karyawan tetap perusahaan

4. Pegawai/karyawan waktu tertentu

Sistem pengupahan berdasarkan Upah Minimum Regional (UMR) untuk

daerah Sumatera Utara, yaitu:

Upah serendah-rendahnya Rp. 150.000

Upah setinggi-setingginya Rp. 2.200.000, (untuk tahap manager)

2. Fasilitas Lainnya

Untuk mendorong staff dan karyawan agar tetap bekerja lebih giat dalam

meningkatkan prestasinya, perusahaan memberikan insentif dan fasilitas berupa

materi maupun non materi, yakni :

1. Pemberian Cuti

Pemberian cuti tahunan, cuti sakit kepada staff dan karyawan tetap serta cuti

khusus dan cuti insidentil untuk staff dari pusat

2. Perawatan kesehatan

Diberikan perawatan Rumah Sakit untuk 1 orang istri dan 3 orang anak

3. Fasilitas Kerja

Perusahaan memberikan pakaian kerja, sarung tangan, kaca mata las, helm,

dan alat pengaman kepada regu produksi

4. Jaminan sosial

Seluruh staff dan karyawan yang bekerja di PBB Sumatera Utara

I-16

5. Dana Pensiun

Kepada seluruh staff dan karyawan diberikan dana pensiun (BPLK) dan

asuransi untuk batas usia 55 tahun ke atas

6. Premi Produksi

Setiap karyawan mendapat premi jika mampu bekerja baik sehingga produk

yang dihasilkan melebihi target yang telah ditetapkan untuk shift produksi

7. Memberikan tunjangan

Memberikan tunjangan berupa THR atau Tahun Baru sebesar 1 bulan upah

8. Sarana / fasilitas

Staff dan karyawan mendapat fasilitas mess/penginapan, mushalla, serta

lapangan tennis

9. Makanan dan ekstra puding

Seluruh staff dan karyawan mendapat jatah 1 kali makan dan minum

secukupnya setiap hari, serta ekstra puding bubur kacang hijau dan susu setiap

hari Senin dan Kamis.

10.Koperasi Karyawan

Perusahaan juga memikili koperasi yang dikelola oleh para karyawan di

bawah pengawasan perusahaan.

2.4. Proses Produksi

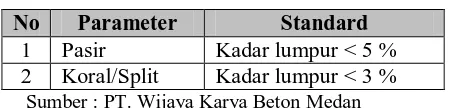

2.4.1. Standar Mutu Produk

Produk bermutu dan memiliki pelayanan yang baik merupakan usaha

perusahaan didalam menjual produknya pada konsumen. Keberhasilan perusahaan

sangat tergantung dari seberapa jauh perusahaan dapat mengerahui, mengerti dan

memahami permintaan pelanggan tersebut pengawasan mutu dilakukan terhadap

proses produksi yang ditujukan untuk menjaga konsistensi dari mutu produk

dengan melakukan pemeriksaan yang selektif terhadap mutu bahan baku yang

diterima.

Dalam hal mutu tiang pancang dan tiang listrik telah menentukan

spesifikasi teknis. Kriteria yang digunakan untuk memberi batasan pada mutu

adalah untuk pasir, koral/split, semen, PC wire, besi beton, besi plat sambung, dan

zat additive (Kaomighty, Rheobuild 900 I Degusa, Sicament NN, Glenium,

Viscocrate). Masing-masing karakteristik tersebut erat kaitannya dengan barang

yang akan dihasilkan. Oleh sebab itu spesifikasi mutu produk sangat menentukan

aspek pasar bagi produk itu sendiri.

Standar mutu bahan dapat diperlihatkan pada table 2.3, table 2.4, dan tabel

[image:41.595.200.426.626.680.2]2.5, berikut ini :

Tabel 2.3. Bahan Baku Material Alam

No Parameter Standard

I-18

Tabel 2.4. Bahan Baku Material Industri

No Parameter Standard

1 Semen SNI

2 PC Wire SNI

3 Kawat spiral SNI

4 Besi beton SNI

5 Besi Plat sambung SNI

6 Cat SNI

Sumber : PT. Wijaya Karya Beton Medan

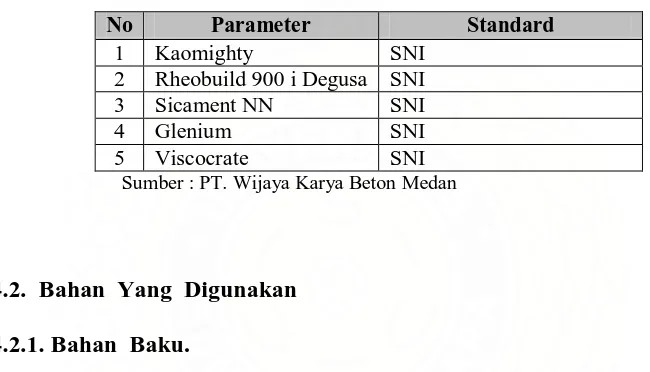

Tabel 2.5. Bahan Tambahan Additive

No Parameter Standard

1 Kaomighty SNI

2 Rheobuild 900 i Degusa SNI

3 Sicament NN SNI

4 Glenium SNI

5 Viscocrate SNI

Sumber : PT. Wijaya Karya Beton Medan

2.4.2. Bahan Yang Digunakan 2.4.2.1. Bahan Baku.

Bahan baku adalah bahan utama dalam proses produksi dimana sifat dan

bentuknya akan mengalami perubahan. Adapun yang menjadi bahan baku utama

dalam produksi beton pada PT. WIKA BETON adalah :

1. Semen

Digunakan semen portlan tipe I (SII-0013-1977) yaitu semen Andalas dan

semen Padang.

2. Pasir (agrigat halus)

Pasir ini diperoleh dari sungai. Perusahaan memesan pasir sesuai dengan

peraturan beton bertulang Indonesia, yaitu:

[image:42.595.127.452.280.466.2]a. Pasir untuk beton adalah merupakan pasir alam sebagai hasil desintegrasi

alami batu-batuan.

b. Pasir harus terdiri dari batu-batuan tajam dan keras. Butiran-butiran ini

harus bersifat melekat, artinya tidak pecah atau hancur oleh pengaruh

cuaca seperti : terik matahari dan hujan.

c. Pasir tidak boleh mengandung bahan-bahan organisme yang terlalu

banyak.

d. Kadar lumpur tidak boleh lebih dari 5 %, karena apabila lebih dapat

menurunkan mutu beton yang mengakibatkan: sampel/pecah, retak,

berongga.

3. Batu Kerikil (agrigat kasar)

Batu kerikil yang digunakan adalah:

a. Batu koral (alami)

b. Batu split (hasil pecahan)

4. Prestressed Concrete Wire (PC Wire) dengan diameter 7 mm, diimpor dari

Korea Selatan dengan daya tekan 200 Bar

5. Kawat baja spiral dengan diameter 4 mm, untuk pembuatan spiral dan cincin

kerangka

6. Kawat beton, untuk mengikat besi baja satu sama lain dalam proses

pembuatan kerangka

7. Katoda (BC Draad) digunakan dalam proses pengelasan untuk membentuk

cincin dari kawat spiral.

I-20

2.4.2.2. Bahan Tambahan.

Yang dimaksud bahan tambahan adalah bahan yang ditambahkan pada

proses pengolahan untuk melengkapi dan memperbaiki mutu dari produk yang

dihasilkan oleh proses produksi. Yang termasuk bahan tambahan adalah :

1. Cat Pylox

Digunakan untuk pembuatan merk, nomor, kode tipe tiang.

2.4.2.3. Bahan Penolong.

Yang dimaksud dengan bahan penolong adalah bahan yang digunakan

langsung atau tidak langsung pada produk jadi dalam suatu proses yang

diperlukan dalam memperlancar penyelesaian suatu produk. Adapun yang

termasuk bahan penolong pada produk beton yaitu :

1. Air tanah, berfungsi untuk membantu pengadukan pada saat pencampuran

adukan beton, berfungsi pada saat proses spinning untuk membersihkan sisa

adukan beton pada pinggir cetakan, serta digunakan pada proses penguapan

dimana air akan diubah menjadi uap panas.

2. Minyak Ressiner, adalah sejenis minyak pelican yang dioleskan pada bagian

dalam dari mal yang berguna agar bahan-bahan campuran tidak lengket pada

mal dan dapat menghasilkan permukaan tiang yang halus.

3. Minyak gemuk, digunakan sebagai bahan pelincan baut mal.

4. Oli, digunakan pada mesin-mesin produksi agar mesin dapat bergerak dengan

lancar.

5. Admixture, satu bahan kimia berbentuk cairan yang ditambahkan pada

campuran beton yang berguna untuk mempercepat proses pengeringan dan

memperkuat ikatan antara masing-masing unsur campuran beton.

2.4.3 Uraian Proses

Proses produksi adalah metode atau teknik untuk membuat suatu barang

atau jasa bertambah nilainya dengan menggunakan sumber tenaga kerja, mesin,

bahan baku, bahan penolong dan dana yang ada. Dalam memproduksi beton, PT.

WIKA BETON membagi lantai produksi menjadi dua departemen yang terdiri

dari Departemen Persiapan Tulangan dan Departemen Pembuatan Beton. Pada

Departemen Pembuatan Beton, PT. WIKA BETON membagi Proses produksi

dilakukan dalam 5 jalur yaitu :

A. Jalur I dan II melakukan produksi dengan system sentrifugal yang

menghasilkan produk berupa :

- Tiang Pancang

- Tiang Listrik

B. Jalur III menghasilkan produk berupa bantalan jalan rel

C. Jalur IV dan V melakukan produksi dengan system pracetak yang

menghasilkan produk berupa :

- Balok Jembatan

- Sheet File

I-22

Proses pembuatan produk pada PT. WIKA BETON terdiri dari beberapa

tahap yaitu :

1. Proses Persiapan Tulangan (Reinforcement Preparation),

Adapun material yang akan dirakit dicetakan terlebih dahulu dipersiapkan

di Workshop tulangan dengan proses sebagai berikut :

a. Pengujian PC Wire

Sebelum digunakan setiap PC Wire yang dipasok suplayer ke perusahaan

terlebih dahulu diuji di laboratorium independent.

b. Pemotongan PC Wire (cutting)

Besi baja dari tempat penumpukan dibawa ke daerah pemotongan besi dengan

menggunakan mesin potong (cutting machine) sesuai dengan kebutuhan

panjang tiang yang akan dibentuk.

c. Pembentukan Heading

Heading PC Wire ini dibuat untuk menahan PC Wire pada saat penarikan

tulangan nantinya dengan plat sambung. PC Wire dimasukkan ke lubang

pengarah mesin hingga menyentuh hammer. Mesin dioperasikan dengan

menekan/menginjak pedal/handle dari mesin heading. Untuk tiang pancang

yang menggunakan 2 plat sambung yang akan di stressing simultant

dimasukkan beserta tulangan spiral sebelum ujung PC Wire yang lain di

heading.

d. Pembentukan Spiral

Spiral digunakan sebagai tulangan yang dibentuk spiral. Spiral ini dililitkan

yang dikehendaki telah selesai dibentuk atau dengan kata lain hingga jumlah

lilitan yang diperlukan sesuai dengan Standard Spesifikasi Produksi (SSP).

e. Pembuatan Cincin

Pembentukan cincin diawali dengan pembentukan spiral. Spiral ini kemudian

dipotong sesuai dengan ukuran yang selanjutnya dilas dengan menggunakan

las listrik untuk membentuk ring. Bahan untuk cincin ini adalah untuk

menahan PC Wire agar tidak melendut pada saat merangkai tulangan dengan

spiral.

f. Pembuatan plat sambung

Plat sambung yang telah dipasang keranjang dan secara manual plat sambung

dipasang pada kepala PC wire, diameter dari plat sambung itu sendiri

disesuaikan dengan diameter produk yang akan dibuat.

2. Persiapan Cetakan Beton

Cetakan di atas trolly dibawa ke bagian tulangan dan diangkut dengan

hoist ke trostel tulangan. Sebelum melanjut ke proses berikutnya, terlebih dahulu

cetakan dibersihkan dari kotoran/sisa adukan beton yang masih melekat dengan

kape dan kuas pembersih, lalu pada permukaan cetakan atau mal dioleskan

dengan minyak cetakan secara tipis dan merata. Minyak cetak terbuat dari minyak

kelapa sawit ditambahkan solar yang fungsinya agar campuran beton nantinya

tidak lengket dan menghasilkan permukaan beton yang halus.

3. Pembuatan Adukan Beton (Concrete Mixing)

Bahan yang digunakan untuk campuran beton ini adalah pasir, koral,

I-24

diteliti sebelum digunakan. Semua bahan tersebut dicampur dengan komposisi

yang telah ditentukan sesuai dengan standart mutu, dan jenis produk.

Pencampuran beton dilakukan dengan menggunakan mesin pengaduk (mesin

molen), sehingga diperoleh adonan yang merata. Untuk menjaga konsistensi mutu

beton, setelah pengadukan selesai secara random dilakukan pengambilan sampel

untuk diuji di laboratorium beton

4. Pembuatan Benda Uji Beton

Pengujian mutu beton merupakan aktivitas yang penting dalam

pelaksanaan produksi agar produk yang dihasilkan tetap berada dalam standar

yang telah ditetapkan.

5. Perakitan Tulangan (Reinforcemant Assambly)

Cetakan dan ujung plate di bersihkan dari kotoran/sisa adukan beton.

Pasang ujung plate atas dan bawah pada cetakan bawah kemudian kencangkan

baut dorong. Minyak cetakan dioleskan secara tipis dan merata pada cetakan.

Letakkan spiral pada cetakan bawah. Cincin/ring lalu diikatkan pada baja dengan

menggunakan kawat pengikat, dimana ring disusun lebih rapat pada ujung tiang.

Kegunaan ini adalah untuk menahan beban instalasi dan untuk membentuk

rangkaian agar tidak bergelombang. Gulungan spiral yang masih terikat diujung

mal direntangkan, disusun sedemikian rupa dan kemudian diikatkan pada besi

baja dengan kawat pengikat. Bila rangkaian telah rampung, maka diangkut ke

daerah pemasukan rangkaian ke dalam mal (table of reinforcement).

Perakitan tulangan ke dalam cetakan ini dilakukan sesuai dengan tipe

beton. Cetakan yang telah siap untuk dicor dengan adukan beton dipindahkan

kebagian pengecoran diatas trolly dengan menggunakan hoist.

6. Pengecoran Adukan Beton (Concrete Filling)

Rangkaian yang berasal dari daerah penumpukan sementara atau yang

langsung dari daerah perangkaian dimaksukkan ke dalam mal yang sudah bersih

di daerah table of reinforcement. Kedua ujung rangkaian diikatkan pada ujung mal

(atas dan bawah) dengan menggunakan penutup. Bila proses ini selesai, rangkaian

dalam mal diangkut ke daerah pengecoran dan siap untuk dicor. Selnjutnya dalam

mal diangkut kedaearah pengecoran dan siap untuk dicor. Selanjutnya latakkan

cetakan diatas trolly cor. Pasang tebeng cor pada kanan dan kiri cetakan bawah.

Masukkan adukan ke dalam hopper, kemudian tuangkan ke dalam cetakan.

Penuangan dimulai ± 1 meter dari ujung, bergerak maju ke arah ujung yang lain.

Distribusikan adukkan secara merata disepanjang cetakan ke jok pada bagian

ujung. Yang penting diperhatikan adalah bahwa pada bagian mal harus sedikit

dikurangi, karena nantinya pada saat pemutaran, sisa bahan akan bergeser kearah

pangkal mal. Tempatkan cetakan ke lokasi penutupan.

7. Penutupan Cetakan dan Penarikan Kawat Pra-Tekan (Mould Closing dan

Prestressing).

Setelah adonan beton merata, lalu dipasang karet spon dibagian kanan dan

kiri cetakan sambil dirapikan. Penutup cetakan dan bersamaan dengan itu penutup

atas dibawa dengan craine hoist. Setelah penutup atas cetakan tepat menutupi

I-26

seluruh baut telah dikencangkan maka dilakukan stressing akhir dengan

mengendurkan baut dorong pada end plate.

8. Pemutaran Cetakan (Mould Spinning)

Pada bagian pemutaran (spinning) telah tersedia roda atau roll pemutar

yang akan memutar cetakan.Setelah cetakan diletakkan diatas roll pemutar maka

mesin spinning akan menggerakkan roll. Pemutaran cetakan pada mesin putar

(spinning machine) ini bertujuan untuk memadatkan adonan beton di dalam

cetakan dengan memanfaatkan gaya sentrifugal yang ditimbulkan oleh mesin

putar. Proses pemadatan dengan gaya sentrifugal ini menjadikan beton lebih padat

sehingga memiliki daya tahan terhadap korosi tinggi dan dilakukan secara

bertahap untuk mencegah timbulnya rongga pada beton.

Setelah tahapan spinning selesai maka cetakan diangkat dan dibawa

kebak perawatan uap dengan menggunakan craine hoist. Sebelumnya limbah

dibuang dari dalam cetakan dengan memiringkan posisi cetakan sehingga limbah

dapat keluar dan dialirkan ke bak limbah.

9. Perawatan Uap (Steam Curing)

Setelah proses pemadatan, maka proses selanjutnya adalah pengeringan

dengan menguapkan uap panas 700C–1000C yang bertujuan untuk memperpendek

waktu pengerasan beton. Proses ini dilakukan selama 3-6 jam. Temperatur

penguapan juga tidak boleh melebihi dari 1000C, karena dapat mempengaruhi

permukaan beton. Setelah penguapan dilakukan, kemudian dilakukan pendinginan

selama 30-60 menit secara manual.

10. Pembukaan Cetakan (Mould Stripping).

Setelah proses perawatan dengan uap, angkat cetakan dari trestle, dan

letakkan pada trolly buka. Lepaskan baut. Lakukan pemotongan besi pra-tegang

dengan alat potong las (blander) satu persatu secara menyilang. Potong besi pra

tegang pada ujung yang lain dengan menggunakan blander potong. Kendorkan

baut dengan menggunakan impact tool. Lepaskan klem dan letakkan di atas

cetakan atas. Angkat cetakan atas, cetakan digantung, bersihkan dengan minyak

secara tipis dan merata. Buka ujung plate pada kedua ujungnya dan lakukan

penandaan sesuai dengan instruksi. Dan saat bersamaan pula produk diinspeksi

mutunya dan dibuat label pada produk jadi yaitu dengan cat semprot kompresor

diberikan merek WIKA tanggal produksi nomor produk dan kode tipe produk.

Contohnya sebagai berikut :

a. Label produk tiang pancang

WIKA Artinya

35 COB15.9.W Diameter tiang pancang = 35 cm

Tipe tiang/klas = CO

Model tiang = bottom (B)

Panjang tiang = 15 m

Jenis tulangan = PC Wire 9 mm

13-01-2009 tanggal produksi = 13 january 2009

8213383 Kode wilayah pabrik = 8

Nomor jalur = 2

I-28

b. Label produk tiang listrik

WIKA Artinya

7-100-124 Panjang tiang listrik = 7 m

Beban Design = 100

Diameter atas tiang = 124 mm

13-01-2009 Tanggal produksi = 13 january 2009

8213397 Kode wilayah pabrik = 8

Nomor jalur = 2

Nomor urut produksi = 13397

Merek cat yang digunakan yaitu Nippon Paint. Cetakan diangkat dengan

craine hoist dengan cara dimiringkan untuk mengeluarkan produk jadi ke atas

trolly, kemudian dibawa ke stock yard dengan menggunakan trolly.

11. Perawatan Air dan Finishing (Finishing and Water Curing).

Dalam penanganan produk jadi yang dilakukan adalah proses penumpukan

dan perawatan produk di stock yard. Sebelumnya produk diservice dan diolesi

minyak solar pada plat sambung serta pengecekan akhir pada lubang tembus dan

permukaan tiang. Produk jadi yang memenuhi standart ditumpuk di stock yard

(gudang terbuka) dengan cara susunan memanjang simetris dan melebar, dimana

diantara batangan produk yang ditumpuk tersebut dibatasi dengan kasu atau kayu

balok dan di bagian pinggir diberi penahan segitiga agar susunan produk tidak

jatuh. Penahan segitiga terbuat dari coran semen yang dicetak segi tiga dengan

ukuran 11 x 7 x 7 cm dengan lebar 8 cm. Selanjutnya selama 3 hari dilakukan

perawatan air dan hasil cetakan siap untuk didistribusikan.

Untuk lebih jelasnya proses produksi untuk jenis tiang pancang bulat dapat

dilihat pada gambar 2.2

Pembuatan Benda Uji

Penulangan Di Cetakan

Pengecoran Adukan Beton

Penutupan Cetakan

Pemutaran Cetakan

PerawatanUap Pembuatan Adukan Beton

Persiapan Cetakan Persiapan Tulngan

Pembukaan Cetakan

Perawatan Air dan Penyelesaian Akhir Stressing 1 PC Wire

Pengadukan Beton

Stressing 11 PC Wire

I-30

2.5.Mesin Dan Peralatan

2.5.1. Mesin Produksi dan Peralatan

Adapun spesifikasi mesin produksi yang ada di PT. WIKA BETON dapat

dilihat pada Lampiran 2.

2.5.2. Utilitas

Utilitas adalah segala sesuatu yang digunakan agar proses yang terjadi

dapat berjalan dengan efektif dan ekonomis guna mendapatkan hasil yang

optimal. Sarana utilitas digunakan untuk meningkatkan mutu memelihara

peralatan, menjaga keseimbangan dalam proses pengolahan disamping

penggunaan pokoknya sebagai penggerak peralatan.

Untuk kelancaran kegiatan produksi, maka diperlukan unit pendukung

seperti dibawah ini :

1. Genset

Fungsi : Pembangkit Listrik/penghasil tenaga listrik pada pabrik dengan

menggunakan bahan bakar minyak solar

2. Boiler

Fungsi : Penghasil uap untuk didistribusikan ke bak steam curing guna

mempersingkat waktu pengerasan produk.

3. WTC (Water cooling tower)

Fungsi : Penampung air yang berasal dari sumur untuk kebutuhan produksi

dan pabrik.

Fungsi : Menghasilkan udara bertekanan yang melalui screw compressor

5. Transportasi (Sarana Pengangkut)

Fungsi : Untuk memenuhi kebutuhan material alam dan material

industri,maka perusahaan menggunakan :

a. Satu unit forklift

Fungsi : Memindahkan bahan-bahan yang mempunyai volume besar dan

berat seperti buttem tiang pancang, drum additive dan besi untuk produk

bantalan rel kereta api serta membawanya dekat lantai produksi.

b. Satu unit drum truck

Fungsi : Memindahkan material alam seperti pasir, split dari tempat

penumpukan material dan memindahkan limbah pabrik ke sentral

penumpukan.

c. Tiga unit wheel loader

Fungsi : Memindahkan material alam seperti pasir, split keatas drum truck

dan memindahkan limbah keatas drum truck.

d. Dua unit mobil pick up

Fungsi : Memindahkan buttem tiang pancang dan menarik grobak yang

berisi tulangan dari work shop tulangan kedekat lantai produksi.

6. Work shop cetakan

Fungsi : Untuk merawat dan memperbaiki cetakan sehingga menghasilkan

cetakan yang bermutu.

I-32

. Bak stem curing

Fungsi : Untuk proses penguapan dan mempercepat pembukaan produk

yang dihasilkan.

2.5.3. Safety & Fire Protection

Safety merupakan usaha untuk mengadakan perlindungan terhadap seluruh

peralatan, supaya jangan terjadi kecelakaan tenaga kerja, selamat, dan sehat

sewaktu melaksanakan pekerjaan agar seluruh peralatan harus dilengkapi dengan

alat keselamatan kerja sehingga dapat dioperasikan dengan baik dan aman tanpa

mengalami ngangguan terhadap operator. Hal-hal yang harus diperhatikan untuk

perlindungan PT. WIKA BETON telah menetapkan prosedur adalah sebagai

berikut :

1. Panel control : Hubungan listrik (baik antar fasa atau fasa netral atau fasa

nol) dapat mengakibatkan ledakan dan sebagainya. Jika terjadi ledakan

gunakan APAR (CO2 / AF 11).

2. Putaran spinning dapat menyebabakan gangguan telinga. Pastikan

menggunakan ear plug saat melakukan proses spinning.

3. Jenis zat additive dapat mengakibatkan nyeri dan bercak luka pada kulit.

Gunakan sarung tangan untuk setiap proses operasi.

4. Pada karyawan kantor yang memakai fasilitas komputer dapat

mempengaruhi daya kerja otot mata. Setiap 2 jam alihkan pandangan dari

monitor. Pandangan keluar dengan focus sejauh mungkin untuk rileksasi

mata selama beberapa menit.

• Teknik penggunaan racun api

1. Pastikan jenis racun api yang anda pakai (CO2, AF11/Halon, Powder).

2. Pastikan racun api masih ada isi dan baik (Lihat code tekanan).

3. Bawa racun api ke tempat lokasi.

4. Buka/tarik pin racun api.

5. Arahkan nozzle (horizontal) tepat diatas api.

6. Tekan pemicu racun api dengan kuat.

7. Setelah selesai tempatkan kembali racun api pada posisi semula.

• Teknik penggunaan hydrant

1. Buka dan tarik pipa hydrant ketempat lokasi api

2. Pastikan penggerakkan pipi bebas (tidak terlipat).

3. Arahkan nozzle ke titik api, pegang nozzle dengan kuat.

4. Setelah siap, berikan kode untuk membuka valve hydrant.

5. Fokuskan pada satu demi satu titik api (jangan menyebar).

6. Setelah selesai tutup valve hydrant dan pastikan air tidak ada tersisa

pada pipa.

I-34

2.5.4. Waste Treatment

Perusahaan pembuatan beton pracetakan ini tidak menghasilkan limbah

yang berbahaya bagi lingkungan sekitarnya, namun limbah dapat dipergunakan

kembali oleh masyarakat sekitar untuk membuat paping block.

Limbah yang dihasilkan oleh produksi pada PT. WIKA BETON berupa

cairan yang mengandung serbuk halus semen. Penanganan lingkungan hidup ini

difokuskan kepada penanganan limbah. Perusahaan menyadari akan pentingnya

keselamatan lingkungan hidup disekitar pabrik. Limbah yang ada pada PT. WIKA

BETON adalah merupakan limbah cair yang berasal dari bagian pengecoran.

Dalam hal pengolahan limbah pabrik, perusahaan telah menyediakan dua

buah sumur limbah, dimana air keras coran disimpan didalam sumur ini. Setelah

mengeras dibuang kebelakang pabrik. Adapun jenis limbah yang dihasilkan

berupa air pencucian split, tumpahan sisa-sisa hasil produk, limbah padat akibat

pencampuran pasir, screen dan sisa additive pada saluran air. Dan limbah berupa

bekaspotongan PC Wire, dan karet busa ditumpuk pada bak penumpukan.

BAB III

LANDASAN TEORI

3.1. Efektivitas Mesin

Fungsi mesin-mesin dan peralatan yang digunakan dalam proses produksi

akan mengalami penurunan efektivitas sejalan dengan semakin bertambahnya usia

mesin dan penurunan kemampuan mesin dan peralatan tersebut. Oleh karena itu,

untuk menunjang kelancaran proses produksi dan meningkatkan efektivitas mesin,

perlu adanya pemeliharaan yang dilakukan secara continous dan

berkesinambungan. Overall Equipment Effectiveness (OEE) merupaka salah satu

metode yang dikembangkan di Jepang yang dapat digunakan untuk menghitung

tingkat efektivitas dari penggunaan mesin/peralatan sebagai usaha untuk

mengeleminasi kerugian-kerugian yang diakibatkan oleh tidak efektifnya

penggunaan mesin/peralatan.

Mesin merupakan pengubah energi yang beroperasi berdasarkan

prinsip-prinsip logis, rasional, dan bahkan benar-benar matematis. Untuk mendukung

aktivitas produksi secara lebih berhasil dan berdaya guna, maka keberadaan suatu

organisasi perawatan mesin cukup mempunyai arti tersendiri. Pada dasarnya apa

yang diharap dari keberadaan perawatan mesin tidak lain adalah untuk

meningkatkan efektivitas mesin serta porsi keuntungan bagi pemilik perusahaan.

Hal ini bisa dimungkinkan, karena dengan perawatan mesin maka dapat ditekan

ongkos produksi di samping dapat pula ditingkatkan kapasitas produksi suatu

I-36

Perbaikan efektivitas mesin merupakan suatu sistem pemeliharaan

peralatan secara menyeluruh yang melibatkan partisipasi karyawan dan

departemen melalui penerapan berbagai metode pemeliharaan dengan

mempertimbangkan aspek ekonomi, efektivitas dan efisiensi biaya pemeliharaan.

Efektivitas (tepat saran) merupakan upaya untuk mencapai tujuan dengan waktu

yang cepat dan tepat yaitu upaya yang dilakukan dengan perbaikan yang

diorganisir dan dilaksanakan berdasarkan orientasi kemasa depan, dengan

pengendalian dan dokumentasi mengacu pada rencana yang telah disusun

sebelumnya. Sedangkan efisiensi (tepat guna) merupakan upaya yang dilakukan

untuk mencapai tujuan dengan memperhatikan segala aspek, atau faktor-faktor

yang ditimbulkan dan melakukan penyelesaian masalah.

3.2. Defenisi Maintenance

Pada industri manufaktur mesin-mesin dan peralatan yang telah tersedia

dan siap pakai dibutuhkan setiap saat proses produksi akan dimulai. Fungsi

mesin/peralatan yang digunakan dalam proses produksi tersebut akan mengalami

kerusakan sejalan dengan semakin menurunnya kemampuan mesin/peralatan

tersebut, tetapi usia kegunaannya dapat diperpanjang dengan melakukan

perbaikan secara berkala melalui suatu aktivitas pemeliharaan yang tepat.

Menurunnya kemampuan mesin/peralatan ada dua jenis, yakni :

1. Natural Deterioration yaitu menurunnya kinerja mesin/peralatan secara alami

akibat terjadi pemburukan/keausan pada fisik mesin/peralatan selama waktu

pemakaian walaupun penggunaannya secara benar.

2. Accelerated Deterioration yaitu menurunnya kinerja mesin/peralatan akibat

kesalahan manusia (human error) sehingga dapat mempercepat

pemburukan/keausan mesin/peralatan karena mengakibatkan tindakan dan

perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

Kerusakan yang terjadi pada mesin/peralatan dapat terjadi karena banyak

sebab dan terjadi pada waktu yang berbeda sepanjang umur mesin/