1-Jun-15 48 1.08 1.1 Mech changed gasket drain blow band dig#03 2-Jun-15 48 1.00 1.0 Instrument repair gamma ray dig#02 3-Jun-15 48

1.03 1.08 2.00 4.1

Mech changed gasket check valve direct steam dig#04, mech repair blow er air evacuation, electric and mech repair motor & shaft conv#04, inst repair gamma ray dig#09, inst change gasket flow bottom circ dig#09

4-Jun-15 48

1.55 0.42 2.0

Mech changed gasket bottom flow meter dig#09, meh retighted bolt middle liq heater dig#13, mech retighted bolt bottom L/H dig#10, ins and mech changed c/v liq charge dig#09

5-Jun-15 48 1.58 1.6 Mech changed gasket top circ dig#08

6-Jun-15 48 1.00 0.78 1.8 Mech changed rubber gasket top cover dig#05, inst repair gamma ray dig#09 7-Jun-15 48 0.92 0.9 Mech changed gasket casing circ pump & gland packing dig#03

8-Jun-15 40

0.83 0.8 6.00

Mech changed gland packing circ pump dig#06, mech changed gasket bottom circ dig#08, mech changed gasket pump circ dig#01, digester stop blow due to MFB shut

9-Jun-15 3 0.0 24.00 Digester stop steaming due to MFB shut 10-Jun-15 29

1.83 1.8 10.00

Fabrication w elding cover terpentine decanter, mech changed gasket c/v, digester, Digester start up after MFB start.

11-Jun-15 48

3.60 0.17 3.8

Electric repaired sw ich stocker 5,6, mech repair cover stocker, mech changed gasket steam dig#08, mech retighted bolt blow valve dig#04, mech retighted bolt

12-Jun-15 48

1.55 1.6

Mech changed gasket middle L/H dig#13, mech retighted bolt middle L/H dig#13, fab w elding cover L/H dig#09

13-Jun-15 48 0.43 0.4 Mech changed gasket top cover L/H dig#08, mech retighted bolt cover check valve L?C dig#08 14-Jun-15 47

1.90 1.00 2.9

Mech changed gasket out blow valve dig#02, mech changed inlet gasket liq charge dig#03, inst repair pressure transmiter dig#05

15-Jun-15 48 0.50 0.5 Mech retighted bolt blow valve dig#02 and changed gasket blow back steam 16-Jun-15 45

2.3 0.98 3.3

Mech changed rubber gasket top cover dig#04, mech retighted middle L/H dig#15, mech retighted middle L/H dig#13, Delay blow due to blow line new dig# plug up.

17-Jun-15 40

1.4 1.68 3.1

Mech changed gasket drain blow line dig#14, mech changed gland packing circ pump dig#13, mech changed gasket outlet B/V blow band dig#14, mech change sealing w ater pump 201B, all dig slow ing kraft steaming due to w ashing stoped

18-Jun-15 28 0.0 3.42 Stopped blow due to w ashing stopped ( Bleaching plant problem ) 19-Jun-15 47

1.92 1.9 Mech changed gasket chasing circ pump dig#03, mech changed rubber gasket top cover dig#05,

20-Jun-15 47

2.40 3.88 6.3

Mech changed gasket suction pump, inst repaired pressure transmiter dig#15, fab w elding manual v/v flow top dig#14, mech changed gasket circ pump dig#08, inst repired c/v discharge 21-Jun-15 47

0.50 0.67 1.2

Mech changed outlet gasket blow v/v dig#02, inst change gasket outlet flow meter bottom circ dig#14

22-Jun-15 43

6.58 6.6

Mech changed gasket top circ c/v dig#01, mech repaired blow er pump M282, fab w elding blow line 1-4 and line direct steam dig#02

23-Jun-15 48 0.33 0.3 Fab w elding line dig#07

24-Jun-15 48 0.58 0.6 mech changed gasket bottom circ dig#10 c/v 25-Jun-15 48

0.67 1.42 2.1

Instrument calibration press gate dig#14,6, fab w elding top circ line dig#09, mech repaired cond pump 044, mech changed gasket suction circ pump dig#01

26-Jun-15 48

1.00 0.42 1.4

Instrument repair c/v MPS header due to can't open 100%, fab w elding flow meter bottom circ dig#14,10,

27-Jun-15 48 0.0

-28-Jun-15 48 0.58 0.6 Mech changed gasket flushing steam blow line dig#15 29-Jun-15 48

4.23 4.2

Mech changed outlet gasket blow v/v dig#02, mech changed gasket bottom L/H dig#13, mech changed gasket bottom L/H dig#09

30-Jun-15 48 0.0

-Total 1328 3.8 38.6 9.9 1.4 2.2 0.0 55.9 43.4

0.52 5.36 1.38 0.20 0.30 0.00 7.76 6.03

M

FIBER LINE DOWNTIME JUNE' 2015

DATE

ks DIGESTER PLANT DOWNTIME JUNE' 2015

1-Jul-15 48 0.33 0.3 Fabrication w elding bottom circ.line dig#10. 2-Jul-15 48 2.00 2.0 Mech changed circ.pump dig#02.

3-Jul-15 48 0.52 0.5 Mech changed gasket bottom circ.pump dig#01. 4-Jul-15 47 1.08 1.1 Instrument repair c\v air evacuation dig#9. 5-Jul-15 47 2.05 2.1 Mech changed gasket suction circ.pump dig# 03, 6-Jul-15 45

2.37 0.67 3.0

Instrument repair c\v air evacuation dig#9, Mech chaged gasket discharge circ.pump dig#3, Mech changed gland packing circ.pump dig#14,Mech changed rubber gasket dig#5. 7-Jul-15 43 0.82 0.8 Mech changed gasket c\v bottom circ.dig#14.

8-Jul-15 33

0.0 Digester Slow Cooking due to MFB problem.

9-Jul-15 1 0.0 24.00 Digester stoped cooking due to MFB shut. 10-Jul-15 0 0.0 24.00 Digester stoped cooking due to MFB shut. 11-Jul-15 0 0.0 24.00 Digester stoped cooking due to MFB shut.

12-Jul-15 10 0.0 8.50 Digester start up after MFB start up, digester slow cooking due to steam limited. 13-Jul-15 38 0.0 2.83 Digester stoped steaming due to BSW stoped.

14-Jul-15 46 0.0 Digester delay chip fillling due to main conveyor over load. 15-Jul-15 47

2.22 0.43 2.7

Mech changed gasket bottom liq.heater dig#06, Mech changed gasket liq.heater dig#05, Instrument repair c\v liq.charge dig#3.

16-Jul-15 48

0.7 0.7 Mech changed gland packing circ.pump dig#3.

17-Jul-15 48 0.0

-18-Jul-15 48 0.0

-19-Jul-15 47 0.7 0.83 1.5 Mech changed gasket outlet blow valve dig#8, Instrument repair blow valve dig#3. 20-Jul-15 48 2.00 2.0 Mech changed gasket bottom liq.heater dig#3.

21-Jul-15 45 0.0 2.50 Digester stoped steaming due to BSW stoped.

22-Jul-15 48 1.07 1.1 Mech changed gasket suction circ.pump & casing cir.pump dig#04.

23-Jul-15 48 0.97 1.0 Mech changed gasket blow valve dig#2,Mech changed gasket casing circ.pump dig#4 24-Jul-15 48 1.15 1.2 Mech changed gasket blow band dig#15

25-Jul-15 46

1.42 1.33 2.8 1.50

Instrument repaired blow valve dig#10, Mech changed rubber gasket top cover dig#05,Mech changed gasket blow band dig#11, digester stop cooking due to unbleach tow er high level. 26-Jul-15 33

4.00 4.0 7.67

Mech changed gasket discharge circ.pump dig#03, dig delay chip filling due to mech changed rubber coupling croos conveyor, digester stoped steaming due to unbleach tow er high level, 27-Jul-15 31 0.58 0.6 1.50 Digester stoped steaming due to BSW stoped, Mech changed gasket outlet blow valve dig#2 28-Jul-15 47 1.83 1.8 Mech changed bearing blow er gas blow 411M-210

29-Jul-15 48 0.0

-30-Jul-15 48 0.0

-31-Jul-15 48 0.0

-Total 1230 0.0 24.7 4.4 0.0 0.0 0.0 29.0 96.5

0.00 3.32 0.58 0.00 0.00 0.00 3.90 12.97

Dow ntim e %

FIBER LINE DOWNTIME JULY' 2015

DATE

ks DIGESTER PLANT DOWNTIME JULY' 2015

1-Aug-15 48 1.52 1.5 Mech changed rubber gasket top cover dig#5.

2-Aug-15 48 0.85 0.9 Mech changed gasket casing circ.pump dig#6, Mech changed gasket fushing steam dig#15. 3-Aug-15 48 1.00 1.0 Mech changed gasket outlet blow valve dig#03.

4-Aug-15 46 0.78 0.8 Digester stop cooking due to Pow er failur, Mech change gasket blow band dig#15. 5-Aug-15 48 1.92 1.9 Mech changed gasket casing circ.pump dig#6, Mech changed gasket blow valve dig# 11.] 6-Aug-15 28 0.0 Digester stop cooking as per schedule ( RB shut dow n )

7-Aug-15 0 0.0 Digester stop cooking as per schedule ( RB shut dow n ) 8-Aug-15 32 0.0 Digester start cooking after steam available

9-Aug-15 48 0.0

-10-Aug-15 48 0.33 0.3 Mech changed gland packing circ.pump dig#10.

11-Aug-15 46 0.0 Digester stoped steaming due to Pow er failur ( turbine problem )

12-Aug-15 48 0.67 0.7 Mech changed rubber gasket top cover dig#4, Mech changed gland packing circ.pump dig#06. 13-Aug-15 48 1.50 1.5 Mech changed gasket drain blow line dig#15.

14-Aug-15 48

1.42 1.4 Mech changed gasket casing circ.pumpdig#4, Digester delay chip filling mech patching conv#3.

15-Aug-15 46 2.00 2.0 Mech Change gasket top liq.heater dig#3, 16-Aug-15 46

1.17 1.2

Mech changed rubber gasket top cover dig # 05, Mech changed gasket drain blow band dig#10.

17-Aug-15 46 0.0 Dig stoped cooking due to BSW stoped. 18-Aug-15 34

1.80 1.8

Mech changed gasket suction pump dig#01, mech change dgasket blow band dig#09, stop steaming due to w ashing stopped and level BT high, mech changed gasket cashing pump dig#03

19-Aug-15 48

1.00 1.50 2.5

Mech changed gasket outlet blow valve dig#02, unplug blow line dig#13, fab w elding piping manual valve flow meter top circ dig#13

20-Aug-15 47

1.25 1.92 0.95 4.1

dig stopped blow due to BT high level, hydraulic changed hose telescopic chute dig#05, mech changed gasket casing pump circ dig#04, mkech changed gasket safety valve contaminated tank, delay chip due to cable control breakfrom MCC M102

21-Aug-15 47

2.82 0.50 3.3

Mech repaired WL pump 046, mech blank safety valve dig#12, mech change gasket outlet blow valve dig#10, inst calibration press dig#14 due to plug up

22-Aug-15 46 0.0

-23-Aug-15 44

2.17 1.00 0.83 4.0

Instrument changed c/v liq charge dig#13, mech changed c/v liq charge dig#13, shuttle position M101 can't run

24-Aug-15 47 1.50 1.5 Mech Change gasket condensate dig#5.

25-Aug-15 47 1.25 1.3 Digester delay chip filling due to conveyor 411M-203 problem

26-Aug-15 48 0.0

-27-Aug-15 46

4.08 4.1

Mech changed drain circ.pump dig#1, Mech changed gasket casing circ.pump dig#02,Mech changed gasket direct steam dig#11.

28-Aug-15 46

1.43 1.4 Mech changed gasket casing circ.pump dig#02,Mech changed gasket outlet blow valve dig#3,.

29-Aug-15 46 1.50 1.5 Mech changed gasket blow band dig#14. 30-Aug-15 46

3.57 3.6 Mech changed gasket bottom liq.heater dig#01, mech changed gasket casing circ.pum dig#04.

31-Aug-15 46

4.38 4.4

Mech retighted bottom L/H dig#10, mech changed gasket c/v discharge circ dig#08, mech repaired blow er 290, mech changed gasket check valve bottom circ dig#06, mech changed gasket blow band dig #15

Total 1360 3.2 39.2 1.3 1.9 1.0 0.0 46.6

0.43 5.27 0.18 0.26 0.13 0.00 6.26

48.6

FIBER LINE DOWNTIME AUGUST' 2015

DATE

ks DIGESTER PLANT DOWNTIME AUGUST' 2015

1-Sep-15 43 1.83 1.8 Mech changed gasket blow band dig# 03, Mech changed gasket top cover dig#5. 2-Sep-15 41 0.42 0.4 Mech repair rubber skirt conveyor #3, Chipp filling delay due to conveyor#3 tripp. 3-Sep-15 2

2.08 1.50 3.6

Mech changed Gasket flushing steam blow line dig#15, Instrument repair c\v air evacuation dig# 05,

4-Sep-15 24 1.03 1.0 Mech change change gasket bottom circ.dig#14, Mech changed circ.pump dig#6. 5-Sep-15 48 2.00 2.0 Mech changed gasket outlet blow valve dig#3, Mech changed gasket bathing steam dig#03. 6-Sep-15 48 0.50 0.5 Mech changed gasket drain blow band dig#4.

7-Sep-15 49

2.00 2.0

Mech changed circ.pump dig#06, Digester stoped chip filling due to mech changed bearing roller control w eight main conveyor.

8-Sep-15 49 0.95 1.0 Mech changed gasket blow band dig#9,Mech changed gasket discharge circ.pump dig#2. 9-Sep-15 49 0.75 0.8 Mech cchanged gasket bottom circ.pump dig#6.

10-Sep-15 50 0.42 0.4 Mech changed gasket check valve bottom circ.pump dig#11. 11-Sep-15 51 0.58 0.6 Mech Changed gasket bathing steam dig##8.

12-Sep-15 47 2.00 2.0 Mech changed gasket bottom liq.heater dig#15. 13-Sep-15 47 1.08 1.1 Mech changed gasket blow band dig#15. 14-Sep-15 42

2.68 2.7

Mech changed gasket inlet selector valve, Mech changed gasket middle L/H dig#11, Mech changed gasket safety valve contaminated tank

15-Sep-15 44

4.57 4.6

Mech changed gasket drain blow bend and check valve liquor charge cover dig#2, Mech changed pump mix liquor, Mech changed gasket direct steam dig#5

16-Sep-15 50 0.62 0.6 Mech changed gasket out blow valve dig#3, Mech retighted bolt outlet blow valve dig#3 17-Sep-15 48

2.85 3.18 6.0

Inst changed limit sw itch dig#5, Mech changed gasket bottom L/H dig#10, Mech changed gasket suction circ pump dig#6, Mech changed gasket suction and discharge dig#08

18-Sep-15 45

0.78 5.85 6.6

Mech changed rubber gasket top cover dig#5, Fab w elding bathing steam line dig#3, Mech retighted c/v air evacuation dig#8, conveyor#3 tripped due to plug up, Mech repaired rubber scrit conveyor#4, Mech changed gasket top L/H dig#14, Mech changed gasket suction pump dig#4, delay chip fiiling due to rubber scrit lose

19-Sep-15 42 1.08 1.1 Fab w elding bathing steam line dig#3, mech changed gasket suction circ pump dig#01 20-Sep-15 39 0.0 Digester stop cooking due to pow er shortage.

21-Sep-15 49 1.50 0.50 2.0 Fabrication w elding direct steam line dig#2, Instrument & mech changed c\v liq.charge dig#01. 22-Sep-15 49 3.70 3.7 Mech changed gasket casing circ.pump dig#4, Mech changed gasket bottom liq.heater dig#14. 23-Sep-15 51 2.00 2.0 Instrument changed c\v liq.charge digester dig#5.

24-Sep-15 48 0.0

-25-Sep-15 50 1.33 1.3 Mech changed gasket blow band dig#09, Mech changed circ.pump dig#4. 26-Sep-15 45

2.13 2.1

Mech changed gasket inlet blow valve dig#10, Mech changed gasket casing circ.pump dig#02, digester slow cooking due to WSB stoped ( WBL high )

27-Sep-15 43

2.17 2.2

Mech changed gasket check valv liq.charge dig#8, digester slow cooking due to WBL high level.

28-Sep-15 43

2.83 2.8

Mech changed gland packing circ.pump dig#15,Mech changed rubber gasket top cover dig#04,Mech changed circ.pump dig#15, Mech changed gasket inlet air evacuation dig#01, Mech can changed gasket blow band dig#14, Mech changed gasket casing circ.pump dig#6. 29-Sep-15 45

2.00 2.0

Mech changed gasket discharge circ.pump dig#01,Mech changed rubber gasket top cover dig#5, Mech changed gland packing circ.pump dig#13,Mech changed gasket check valve liq.charge dig#8.

30-Sep-15 48 1.50 1.5 Mech changed rotor circ.pump dig#11.

Total 1329 0.8 50.5 7.2 0.0 0.0 0.0 58.4

0.11 7.01 1.00 0.00 0.00 0.00 8.12

6.0

FIBER LINE DOWNTIME SEPTEMBER' 2015

DATE

ks DIGESTER PLANT DOWNTIME SEPTEMBER' 2015

1-Oct-15 44

1.00 1.0

1. Mech changed rotor circ.pump dig#13 ( Loss 1 blow ) 2. WBL Tanks High Level ( Loss 3 blow s )

2-Oct-15 46

2.97 0.50 3.5

1. Instrument and mechanic changed blow valve dig#10, mech changed gasket check valve bottom circ.dig#01, Mech changed gasket c\v bottom circ.dig#1, Mech changed circ.pump dig#14 ( Loss 1 blow )

2. WBL Tanks high level ( Loss 1 blow ) 3-Oct-15 46 0.0 WBL tanks High level ( Loss 2 Blow s)

4-Oct-15 48 0.0

-5-Oct-15 47 0.0 WBL tanks High level ( Loss 1 Blow ) 6-Oct-15 41 0.0 WBL tanks High level ( Loss 7 Blow s) 7-Oct-15 45 0.0 WBL tanks High level ( Loss 3 Blow s) 8-Oct-15 45 0.0 WBL tanks High level ( Loss 3 Blow s) 9-Oct-15 45 0.0 WBL tanks High level ( Loss 3 Blow s) 10-Oct-15 43 0.0 WBL tanks High level ( Loss 5 Blow s) 11-Oct-15 43 0.0 WBL tanks High level ( Loss 5 Blow s) 12-Oct-15 43 0.0 WBL tanks High level ( Loss 5 Blow s) 13-Oct-15 44 0.0 WBL tanks High level ( Loss 4 Blow s) 14-Oct-15 45 0.0 WBL tanks High level ( Loss 3 Blow s) 15-Oct-15 45 0.0 WBL tanks High level ( Loss 3 Blow s) 16-Oct-15 46 0.0 WBL tanks High level ( Loss 2 Blow s) 17-Oct-15 46 0.0 WBL tanks High level ( Loss 2 Blow s) 18-Oct-15 45 0.0 WBL tanks High level ( Loss 3 Blow s) 19-Oct-15 45 0.0 WBL tanks High level ( Loss 3 Blow s)

20-Oct-15 44 0.0 Pow er Failur ( MFB suddenly tripped )( Loss 4 Blow s) 21-Oct-15 40 0.0 Pow er Failur ( MFB suddenly tripped )( Loss 8 Blow s) 22-Oct-15 36

26-Oct-15 44 0.0 White liquor limited ( Loss 4 blow s ) 27-Oct-15 44

0.0

White liquor limited ( Loss 3 nlow s ) , Blow tank high level due to Washing Problem, under electric ( loss 1 blow )

28-Oct-15 45 0.0 White Liquor Limited ( Loss 3 blow s ) 29-Oct-15 45 0.0 White Liquor Limited ( Loss 3 blow s ) 30-Oct-15 46 0.0 WBL tanks High level ( Loss 2 Blow s) 31-Oct-15 44 0.0 WBL tanks High level ( Loss 4 Blow s)

Total 1388 0.0 4.0 0.5 0.0 0.0 0.0 4.5

0.00 0.53 0.07 0.00 0.00 0.00 0.60

0.0

FIBER LINE DOWNTIME OCTOBER' 2015

DATE

ks DIGESTER PLANT DOWNTIME OCTOBER' 2015

1-Nov-15 43 0.0 WBL tanks High level ( Loss 5 Blow s)

2-Nov-15 21 11.30 11.3 Digester stop cooking as per schedule RB shut dow n ( loss 27 Blow s ) 3-Nov-15 12 13.17 13.2 Digester stop cooking due to RB shut dow n ( Loss 36 Blow s ) 4-Nov-15 42

0.67 1.00 4.00 5.7

Mech changed gasket check valve top circ.dig#3 ( Loss 1 blow ) , C\V direct steam can't closed ( Stack up ) ( Loss 1 blow ) , Digester pre start up after pow er available ( loss 4

11-Nov-15 41 0.0 Digester reduce set Cook due to preparation for Annual Shut. 12-Nov-15 41 0.0 Digester reduce set Cook due to preparation for Annual Shut. 13-Nov-15 45 0.0 Digester reduce set Cook due to preparation for Annual Shut. 14-Nov-15 46 0.0 Digester reduce set Cook due to preparation for Annual Shut. 15-Nov-15 7 0.0 Digester stoped cooking due to preparation for Annual Shut

16-Nov-15 0 0.0 Digester Annual Shut .

17-Nov-15 0 0.0 Digester Annual Shut .

18-Nov-15 0 0.0 Digester Annual Shut .

19-Nov-15 0 0.0 Digester Annual Shut .

20-Nov-15 0 0.0 Digester Annual Shut .

21-Nov-15 0 0.0 Digester Annual Shut .

22-Nov-15 0 0.0 Digester Annual Shut .

23-Nov-15 0 0.0 Digester Annual Shut .

24-Nov-15 0 0.0 Digester Annual Shut .

25-Nov-15 12

4.00 4.0

Digester start cooking after pow er & steam available ( loss 2 blow s ), Digester stop cooking due to BSW stop ( Loss 40 blow s ). Mach changed gasket top & botttom Liq.heater ( Loss 6 blow s )

26-Nov-15 12 9.50 9.5 Digester stop cooking due to fabrication w elding blow tank#A ( Loss 36 blow s ) 27-Nov-15 31

8.50 8.5

Mech changed gasket safty blow tank #A, Mech changed gasket check valve dig#06 ( Loss 17 blow s due to maintenance jobs )

28-Nov-15 40 4.00 4.0 Mech changed gasket circ.pump dig#04 ( Loss 8 blow s due to Maintenance jobs ) 29-Nov-15 36

Digester 6 Cooking BL ( loss 1 blow ), Digester #4 reduce pressure due to rubber gasket leak and changed by mechanic ( loss 1 cook), Digester delay chip filling due to dig#9 chip filling plug up ( Loss 4 blow s )

Total 765 0.8 33.7 1.0 0.0 0.0 28.5 63.9

0.10 4.68 0.14 0.00 0.00 3.95 8.87

251.1

FIBER LINE DOWNTIME NOVEMBER' 2015

DATE

ks DIGESTER PLANT DOWNTIME NOVEMBER' 2015

1-Dec-15 37

0.83 0.8

Delay chips filling due to limit sw itch stocker#1#2 Problem ,repaired by electrical ( loss 3 blow s ). Digester stop blow ing due to Washing plant problem ( Loss 8 blow s )

2-Dec-15 50 0.0

-3-Dec-15 49 0.0

-4-Dec-15 38

0.0

Digester delay blow due to Washing plant problem ( Loss 5 blow s ) . Digester slow cook due to WL limited ( loss 5 blow s )

5-Dec-15 46 0.0 Digester reduce set cook due to WL limited ( loss 2 blow s ). 6-Dec-15 40 0.0 Digester reduce set cooks due to WL limited ( loss 8 blow s ) 7-Dec-15 44

0.0

Digester delay blow due to Washing plant problem ( loss 2 blow s ). Digester reduce set cook due to WL limited ( loss 2 blow s )

8-Dec-15 43 0.0 Digester delay liq.filling due to White Liquor limited ( Loss 5 blow s ) 9-Dec-15 45 0.0 Digester delay liq.filling due to White Liquor limited ( Loss 3 blow s ) 10-Dec-15 37 0.0 Digester Delay Liq.Filling due to White liquor Limited ( Loss 11 Blow s ) 11-Dec-15 44 0.0 Digester delay blow ing due to w ashing plant problem ( Loss 4 Blow s ) 12-Dec-15 46 0.0 Digester Loss 2 blow s due to H Factor is high ( Loss 2 Blow s ) 13-Dec-15 44 0.0 Digester delay blow ing due to w ashing plant tripped ( Loss 4 Blow s ) 14-Dec-15 47

0.75 1.00 1.8

Mech Changed gasket outlet blow valve dig#2, Instrument Changed c\v bottomcirc.dig#14 ( Loss 1 blow )

15-Dec-15 44

5.08 5.1

Mech changed circ.pump dig#14, Mech changed gasket bottom circ.pump dig#06, Mech changed gasket c\v bottom circ.dig 14, Mech changed gasket casing circ.pump dig#14. ( Loss 4 blow s )

Loss blow due to digester reduce flow steam to digester as per information from Turbine ( Loss 2 blow ), Digester loss 4 blow s due to H Factor is high. 19-Dec-15 23 0.0 Digester loss 25 blow s dua to blow tank high level ( Washing Problem ) 20-Dec-15 43

3.25 3.3

Digester delay chip filling due to cover belt 411M-102 damage ( loss 4 blow s ), Mech changed gasket midle circ.dig#3 ( loss 1 blow )

21-Dec-15 23 0.0 Digester stoped steaming due to Washing plant problem ( Loss 25 blow s )

22-Dec-15 48 0.0

-23-Dec-15 40 0.0 Digester slow cooking due to maintance quality ( loss 8 blow s ) 24-Dec-15 45 0.0 Digester stoped steaming due to pow er shortage ( loss 3 blow s ) 25-Dec-15 47

0.0

Mech changed gasket bottom Liq.heater dig#13, Mech changed gasket blow valve dig#14 ( Loss 1 blow ).

26-Dec-15 39

0.0 Digester stoped steaming due to BSW stoped ( unbleached high level ) ( loss 9 blow s )

27-Dec-15 47 0.0 Digester stoped due to flow chips less ( Loss 1 blow ) 28-Dec-15 44

2.00 2.0

Lost blow due to Mech change gasket outlet blow valve dig#14, gasket drain blow line dig#15, change gasket flushing line dig#15, change gasket outlet L/H dig#4 (Loss 4 blow s)

29-Dec-15 46 0.48 0.5 Mech change gasket outlet blow valve dig#2 (Loss 2 blow )

30-Dec-15 48 0.0

-31-Dec-15 45 0.0 Lost blow s due to Blow Tank high level (Loss 3 blow s)

Total 1326 0.0 13.2 1.0 0.0 0.8 0.5 15.6

0.00 1.78 0.13 0.00 0.11 0.07 2.09

27.4

FIBER LINE DOWNTIME DECEMBER' 2015

DATE

ks DIGESTER PLANT DOWNTIME DECEMBER' 2015

1-Jan-16 48 0.0

-2-Jan-16 46 0.0 Digester delay chip filling due to shuttle conveyor plug up ( Loss 2 Blow s )

3-Jan-16 48 0.0

-4-Jan-16 45

3.00 3.0

Mech changed rubber gasket top cover dig#5, Mech changed rotor circ.pump dig#10, Mech repair chain cross conveyor. ( Loss 3 Cooks )

5-Jan-16 46 0.0 Loss 2 blow s due to WBL high level

6-Jan-16 42 1.53 1.5 Digester delay chip filling due to chain of cross conveyor damage ( Loss 6 blow s )

7-Jan-16 44 0.0 Loss 4 blow s due to WBL high level

8-Jan-16 45 0.0 Loss 3 blow s due to WBL high level

9-Jan-16 43 0.0 Loss 5 blow s due to WBL high level

10-Jan-16 43 0.0 Loss 5 blow s due to WBL high level

11-Jan-16 43 0.0 Loss 5 blow s due to WBL high level

12-Jan-16 43 0.0 Loss 5 blow s due to WBL high level

13-Jan-16 31 0.0 Loss 17 blow s due to Blow tank High level 14-Jan-16 36 0.0 Loss 12 blow s due to Blow tank High level

15-Jan-16 48 0.0

-16-Jan-16 32 0.0 Loss 16 blow s due to Unbleach High level 17-Jan-16 27 0.0 Loss 21 blow s due to Unbleach High level

18-Jan-16 47 1.00 1.0 Loss 1 Blow due to blow ing delay ( Pressure CNCG to Incinerator Problem ) 19-Jan-16 47 0.0 Loss 1 blow due to steam from turbin shortage

20-Jan-16 47 0.83 0.8 Loss 1 blow due to chip filling delay ( stocker #5/6 & #78 Problem ) 21-Jan-16 45 0.0 Loss 3 blow s due to Blow tank high level

22-Jan-16 44 0.0 Loss 4 blow s due to pow er shortage

23-Jan-16 45

1.00 1.0

Loss 3 blow s due to Blow tank high level , Loss 1 blow Mech changed gasket outlet blow valve dig#10.

24-Jan-16 46 0.0 Loss 2 blow s due to Blow tank high level. 25-Jan-16 38 0.0 Loss 10 blow s due to Washing plant stoped

26-Jan-16 48 0.0

-27-Jan-16 45 0.0 Loss 3 blow s due to Blow tank is high .

28-Jan-16 46 0.67 0.7 Loss 2 blow s due to dig delay chips filling ( Flow chips less ) 29-Jan-16 45 1.50 1.5 Loss 3 blow s due to Digester #2 reduce pressure w hen PHK stage.

30-Jan-16 44 1.50 1.5 Loss 4 blow s due to Shuttle conveyor 411M-102 problem and repaired by electrik . 31-Jan-16 12 0.0 Loss 36 blow s due to preparation for RB shut dow n

Total 1309 2.2 5.5 1.0 0.8 1.5 0.0 11.0

0.29 0.74 0.13 0.11 0.20 0.00 1.48

FIBER LINE DOWN TIME JANUARY' 2016

DATE

ks DIGESTER PLANT DOWNTIME JANUARY' 2016

1-Feb-16 3 0.0 Loss 45 blow s due to RB shut dow n

2-Feb-16 37 0.0 Loss 11 blow s due to digester slow cooking ( RB start up ) 3-Feb-16 37 0.0 Loss 11 blow s due to digester stop cooking ( Washing problem ) 4-Feb-16 46 0.0 Loss 2 blow s due to Blow tank high level

5-Feb-16 48 0.0

-6-Feb-16 35 0.0 Loss 13 blow s due to WBL high level

7-Feb-16 45 0.0 Loss 3 blow s due to WBL high level

8-Feb-16 43 0.0 Loss 5 blow s due to WBL high level

9-Feb-16 45 0.0 Loss 3 blow s due to WBL high level

10-Feb-16 45 0.0 Loss 3 blow s due to WBL high level 11-Feb-16 45 0.0 Loss 3 blow s due to WBL high level 12-Feb-16 44

3.00 3.0

Loss 2 Blow s due to WBL High level & 2 Blow Dig delay chips filling due to shuttle conveyor problem.

13-Feb-16 48 0.0

-14-Feb-16 46 1.60 1.6 Loss 2 Mech WPP Patching belt main conveyor 411M-110

15-Feb-16 46 0.0 Loss 2 blow s due to WL limited.

16-Feb-16 45 0.0 Loss 3 blow s due to Blow tank high level. 17-Feb-16 46 0.0 Loss 2 blow s due to WBL High Level. 18-Feb-16 47 0.0 Loss 1 blow due to WBL High Level. 19-Feb-16 31

2.00 2.0 Loss 5 blow s due to RB trip, Loss 12 blow s due to unbleached full

20-Feb-16 45 0.0 Loss 3 blow s due to Dig#11 delay due to air supply blow valve lost

21-Feb-16 48 0.0

-22-Feb-16 46

0.72 0.7

Loss 1 blow due to dig#15 plug up, loss 1 blow due to mechanic change gasket cashing circulation pump dig#1

23-Feb-16 46 0.65 0.7 Loss 1 blow due to mechanic change gasket suction circ. Pump, loss 1 blow due to

dig#14 shut dow n for inspection

24-Feb-16 48 0.0

-25-Feb-16 42

5.42 5.4

Loss 4 blow s due to selector valve leak, loss 2 blow s due to change motor circulation pump dig#12

26-Feb-16 42 0.0 Loss 6 blow s due to pressure accumulator is high 27-Feb-16 47 0.0 Loss 1 blow due to pressure accumulator is high

28-Feb-16 48 0.0

-29-Feb-16 47 0.0 Loss 1 blow due to pressure accumulator is high

Total 1241 0.0 8.4 0.0 0.0 3.0 2.0 13.4

0.00 1.20 0.00 0.00 0.43 0.29 1.92

FIBER LINE DOWN TIME FEBRUARY' 2016

DATE

ks DIGESTER PLANT DOWNTIME FEBRUARY' 2016

1-Mar-16 48 0.0

-2-Mar-16 47 0.83 0.8 lost 1 blow due to shuttle conveyor 411M-101 problem

3-Mar-16 48 0.0

-4-Mar-16 39 3.57 3.6 Lost 9 blow due to accumulator foaming 5-Mar-16 47

0.50 0.5

Lost 1 blow due to digester delay blow ing ( mech changed gasket safety valve blow tank#B )

6-Mar-16 48 0.0

-7-Mar-16 47 1.00 1.0 Lost 1 blow due to digester #5 under mechanic.

8-Mar-16 43 1.67 1.7 Lost 5 blow s cooking time is long ( H factor 2500 ) and blow tank

high level

9-Mar-16 47 0.50 0.5 lost 1 blow due to blow tank high level 10-Mar-16 38

0.0

Lost 10 blow s due to digester stop cooking ( Washing plant problem )

11-Mar-16 47 1.17 1.2 Lost 1 blow due to mechanic changed gasket bottom liq.heater. 12-Mar-16 44

1.50 1.5

Lost 1 blow due to Mech changed gasket bottom liq.heater dig#13 & lost 3 blow due to blow tank high level .

13-Mar-16 35

0.0

Lost 13 blow s due to digester stop cooking (Washing Plant problem)

14-Mar-16 48 0.0

-15-Mar-16 47

0.42 0.4

Lost 1 blow due to Mech changed gasket flange of Accumulator seal tank

16-Mar-16 48 0.0

-17-Mar-16 47 0.7 0.7 Lost 1 blow due to chip filling plug up 18-Mar-16 42

Lost 6 blow s due to BT high level (Bleaching stop due to D0 MC Pump motor high temp)

20-Mar-16 47 0.67 0.7 Lost 1 blow due to Liquor charge valve dig#3 can't close

21-Mar-16 48 0.0

-22-Mar-16 48 0.0

-23-Mar-16 48 0.0

-24-Mar-16 47 0.33 0.3 Lost 1 blow due to inspect w ire w asher 1 w ashing

25-Mar-16 48 0.0

-26-Mar-16 47 0.67 0.7 Lost 1 cook due to Mech change gasket outlet blow valve dig#5 27-Mar-16 45 1.83 1.8 Lost 3 Cooks due to Unbleach high level

28-Mar-16 41

0.42 2.08 2.5

Lost 5 Blow s due to WBL high level (change throw ing roll), lost 2 blow s due to screening high current

29-Mar-16 38

0.50 0.5

Lost 9 blow s due to BT high level (BSW stopped) and lost 1 blow due to interruption MP steam from turbine

30-Mar-16 47 0.50 0.5 Lost 1 blow due to interruption at MP steam supply from turbine 31-Mar-16 47 1.83 1.8 Lost 1 blow due change circ pump dig#15

Total 1403 8.7 14.1 1.3 0.0 0.8 1.0 25.9

1.24 2.02 0.19 0.00 0.12 0.14 3.72

FIBER LINE DOWN TIME MARCH' 2016

DATE

ks DIGESTER PLANT DOWNTIME MARCH' 2016

1-Apr-16 46 3.23

0.67 3.9

Lost 1 blow due to blow valve dig#11 repaired by Inst, lost 1 blow due to dig#14 fill up w ith BL

2-Apr-16 47 1.00 1.0 Lost 1 blow due to Fab w elding dig#03 bathing steam flange

3-Apr-16 48 0.0

-4-Apr-16 48 0.0

-5-Apr-16 45

0.73 0.7

Lost 2 blow s due to BT high level, lost 1 blow due to H-factor high (2300) due to visco high

6-Apr-16 47 0.37 0.4 Lost 1 blow due to Inst repair c/v Liq charge dig#11 7-Apr-16 42 1.17 1.2 Lost 6 blow s due to selector valve 411 HS-2016A passing

8-Apr-16 48 0.0

-9-Apr-16 48 0.0

-10-Apr-16 47

0.0

Lost 1 blow due to RB boiler bank high diff pressure & limited liquor firing

20-Apr-16 41 0.0 Lost 7 blow s due to MFB tripped

21-Apr-16 49 0.0

-22-Apr-16 47 0.0 Lost 1 blow due to MFB trip 23-Apr-16 46

1.62 1.6 Lost 2 blow s due to stop chip filling due to conveyor m-102 damaged

24-Apr-16 50 0.0

-25-Apr-16 50 0.0

-26-Apr-16 49 0.0

-27-Apr-16 44 0.0 Lost 4 blow s due to WL limited

28-Apr-16 33 0.0 Lost 15 blow s due to BT full (w ashing stop)

29-Apr-16 50 0.0

-30-Apr-16 50 0.0

-Total 1304 5.1 2.6 1.0 0.0 0.0 0.0 8.8

0.74 0.38 0.15 0.00 0.00 0.00 1.26

FIBER LINE DOWN TIME APRIL' 2016

DATE

ks DIGESTER PLANT DOWNTIME APRIL' 2016

1-May-16 48 0.08 0.1

-2-May-16 45 0.0 Loss 3 blow s due to WBL high level

3-May-16 46 0.33 0.3 Loss 2 blow s due to WBL high level

4-May-16 48 0.80 0.68 1.5

-5-May-16 48 0.13 0.1

-6-May-16 49 1.87 1.9

-7-May-16 48 0.0

-8-May-16 46 1.00 1.0 Loss 2 blow s due to w ashing problem (sheet not pick up) 9-May-16 45 1.80 0.83 2.6 Loss 3 blow s due to BT high level

10-May-16 46 1.25 1.3 Loss 2 blow s due to BT high level

11-May-16 48 2.87 2.9

-12-May-16 50 1.02 1.0

-13-May-16 45 1.08 1.1 Loss 3 blow s due to blow line new digester plug up

14-May-16 48 0.30 0.3

-15-May-16 46 0.42 0.4 Loss 2 blow s due to Unbleached tow er high level 16-May-16 39

3.58 0.25 3.8 Loss 9 blow s due to Unbleached tow er high level (Bleaching problem)

17-May-16 36

3.00 3.0

Loss 12 blow s due to Unbleached tow er high level (Bleaching problem)

18-May-16 49 0.12 0.1

-19-May-16 47 0.0 Loss 1 blow due to BT high level

20-May-16 50 0.97 1.0

-21-May-16 45

0.33 1.50 1.08 2.9 Loss 3 blow s due to OIU Failure

22-May-16 48 3.32 3.3

23-May-16 48 0.42 1.82 2.2

24-May-16 46 0.15 0.2 Loss 2 blow s due to WBL high level 25-May-16 39 3.50 1.43 4.9 Loss 9 blow s due to WBL high level 26-May-16 45 0.83 0.23 1.1 Loss 3 blow s due to limited ClO2 Supply 27-May-16 41 0.73 7.80 8.5 Loss 7 blow s due to limited ClO2 Supply 28-May-16 29

1.57 1.6

Loss 11 blow s due to shutdow n to improve effluent and 8 blow s to take offline w asher 5

29-May-16 25 0.92 0.9 Loss 23 blow s due to shutdow n to improve effluent 30-May-16 5 1.18 1.2 Loss 43 blow s due to shutdow n to improve effluent 31-May-16 0 0.0 Loss 48 blow s due to shutdow n to improve effluent

Total 1298 12.1 32.7 1.0 0.8 1.5 1.1 49.2

1.62 4.40 0.14 0.11 0.20 0.15 6.61

FIBER LINE DOWN TIME MAY' 2016

DATE

ks DIGESTER PLANT DOWNTIME MAY' 2016

DAFTAR PUSTAKA

1. Casey, J.P. 1980. Pulp And Paper Chemistry And Chemical

Teknology,Vol I, Jhon Wiley And Son, Inc.: New York

2. Sirait, Suhunan. 2003. Module Bleaching. Porsea: Pt. Toba Pulp

Lestari, Tbk Learning And Development Centre.

3. Biermann, C. J. 1996. Hand Book Of Pulping And Paper Making.

Second Edition. California: Academic Press California.

4. Arryati, H. 2010. Pengaruh Komposisi Bahan Baku Campuran Batang

Terhadap Kualitas Pulp Dan Kertas Kayu Leda (Eucalyptus Deglupta

Blume) Dengan Proses Kraft. Jurnal Hutan Tropis Vol. 11 No. 30.

5. Corder, Antony Dan kusnul Hadi.1992.Teknik manajemen

pemeliharaan, Erlangga.: Jakarta,.

6. Kelly, Anthny.2006. Strategic Maintenance Planning. Elsevier Ltd.

:Burlinton.

7. Assauri, S . 2004. Manajemen Produksi Dan Operasi. Penerbit Fakultas

Ekonomi Universitas Indonesia. Jakarta.

8. Prawirisentono, S. 2000. Manjemen Operasi ; Analis Studi Kasus. Edisi

Kedua. Bumi Aksara. Jakarta.

9. Patton, J.D. 1983. Preventive Maintenance.Instrument Society America.

Publisher Creative Services Inc. New York.

10. Utomo, A.C. 2011.Sejarah Singkat 5-S. Retrieved From.

11. Shirose, Kunio.1995.Total Productivity Maintanance Team Guide,

Productivity Press, Inc.: Portland, Oregon.

12. Roberts, Jack, Total ProductiveMaintenance. The Technology

Interface, New Mexico State

13. Nakajima, S.1988. Introduction To Total Productive Maintenance,

Cambridge, Ma, Producticity Press,Inc.

14. Davis, Roy, K. 1995. Productivity Improvement Through Tpm. The

Manufacturing Practitioner Series, Prentice Hall, New York.

15. Ljungberg, Orjan. 1998.Measurement Of Overall Equipment

16. Shirose, Kunio. 2007. Total Productive Maintenance New

Implementation Program In Fabrication & Assembly Industries. Japan

Institute Of Plant Maintenance (Jipm). : Tokyo.

17. Garpersz, Vincent, Manajemen productive Maintenance, Successful

Equipment At Agilent Technology, Productivity Press, Inc., 1988

18. Winjosoebroto, Sritomo. 2006. Pengantar Teknik Dan Manajemen

BAB III

METODE PENELITIAN 3.1TempatdanWaktupenelitian

3.1.1. Tempatpenelitian

Tempatpenulismelakukanpenelitianadalah di PT. Toba Pulp Lestari, Tbk

yang beralamatpada Ds. SosorladangKec.Permaksian.Kab. Toba

Samosir. Sumatera Utara.

3.1.2. WaktuPenelitian

Penelitianinidimulaidari 11 Juli 2016 – 22 Juli 2016

3.2 RancanganPenelitian

Penelitiandilakukanmenuruttingkateksplanasiyaitutingkatpenjelasan,

penelitianbermaksudmenjelaskankedudukanvariabel-variabel yang

ditelitisertahubunganantarasatu variable denganvariabel yang lain.

Berdasarkaninipenelitian yang digunakanadalahpenelitiankomparatif.

Penelitiankomparatifadalahsuatupenelitian yang

bersifatmembandingkan.Penelitiandilakukanuntuksampellebihdarisatu,

ataudalamwaktu yang berbeda.

3.3 ObjekPenelitian

Objek yang ditelitiadalahmesin Digester yang beradadiarea PT. Toba Pulp

Lestari, Tbk.

Meliputi data produksi, data pemeliharaan, data downtime, kapasitasmesin

Digester, dankerusakanapasaja yang terjadipadamesin Digester

besertapenangananya.

3.4 InstrumenPenelitian

Didalampenelitiandibutuhkanalat-alat yang

mendukungsertadigunakanyaitu:

a. Alattulis yang digunakanuntukmencatatketerangan yang

diperolehdalammelakukanpenelitian.

3.5 PelaksanaanPenelitian

Penelitiandilakukanpada PT. Toba Pulp Lestari,

Tbkdenganmenentukanobjek yang akanditeliti.

Untukmemecahkanmasalahdalamtugas,

digunakanpendekatan-pendekatandenganmetodeTotal Productive Maintenance yang dimulaidengan :

1. Menentukanmasalah

Penelitimelakukanstudi literature dariberbagaibuku yang

sesuaidenganpermasalahan yang diamati di perusahaan.

4. Pengumpulan data

Kegiatan yang dilakukandalampengumpulan data, antaralain :

a. Pengamatanlangsung, melakukanpengamatanlangsungkepabrik, terutama di

mesin Digester pabriktersebut.

b. Wawancara, mewawancaraiberbagaipihak yang

berhubungandanberwenangdalamhalperawatanmesin.

c. Merangkum data tentanghal-hal yang berkaitandenganpenelitian.

5. Pengolahan data

Data yang terkumpuldiolahdenganmenggunakanmetodeOverall Equipment

Effectiveness.

6. Analisadanpemecahanmasalah

Hasildaripengolahan data yang berupaperhitunganakandianalisa,

dilakukanpemecahanmasalah, laludiberikanrekomendasiperbaikan.

3.6Analisis Data dan Pemecahan Masalah

Gambar 3.1 Metodelogi penelitian

StudiLiteratur TujuanPenelitian Studilapangan

Pengumpulan Data

1. Data Primer (ObservasiLangsung) - Proses produksi

- Jam kerja - Mesindanperalatan

2. Data Sekunder (Dokumen Perusahaan) - Data waktukerusakanmesin - Data waktupemeliharaanmesin

- Data waktusetup mesin - Data produksimesin

Pengolahan Data

Penerapanpengukurantingkatefektivitasdanefis iensidenganmenggunakanmetode OEE

AnalisisPemecahanMasalah: 1.Analisis OEE

2.Analisis Six Big Losses 3.Usulanpenyelesaianmasalah

Mulai

Gambar 3.2 Diagram alirperhitunganOverall Equipment Effectiveness (OEE) MULAI

DATA : - LOADING TIME - DOWN TIME - PROCESSED AMOUNT

- OPERATION TIME - DEFECT AMOUNT

������������= ����������� − ��������

����������� � 100%

���������������������= ������������������������������

������������� � 100 %

��������������������= ����������������������������

��������������� � 100 %

Overall Equipment Effectiveness = Availability x Performance Efficiency x Rate Of Quality Product

Perhitungan Six big lossespada OEE

- Down time losses

- Speed Losses

- Defect Losses

BAB IV

PENGOLAHAN DAN ANALISA DATA 4.1 Pengumpulan Data

Objek penelitian ini adalah mesin Digester plant yang berada pada PT.

Toba Pulp Lestari, Tbk. Mesin Digester plant merupakan stasiun pemasak chip

kayu untuk diolah menjadi bubur kayu (pulp). Pada mesin inilah proses produksi

fiberline berawal dan berakhir setelah menhasilkan lembaran pulp. Oleh

karenanya ketika terjadi kerusakan pada mesin ini akan mengakibatkan

tergangunya proses produksi yang berdampak pada menurunnya kapasitas

produksi. Hal tersebut pastilah berdampak buruk bagi perusahaan. Pada PT. Toba

Pulp lestari, Tbk terdapat 15 mesin Digester plant dimana hanya 13

Digester(#1,#2,#3,#4,#5,#6,#8,#9,#10,#11,#13,#14,#15) yang dapat dioperasikan

untuk memasak chip menjadi bubur kayu, sedangkan 1 mesin Digester (#12)

digunakan sebagai penampung dan pensirkulasi cairan pemasak (black liquor)dan

1 mesin (#7) lagi tidak dioperasikan karena rusak. Dari keseluruhan mesin

Digester yang beroperasi dipilih secara acak mesin Digesternomer 1 (Digester #1)

sebagai objek penelitian.

Tujuan dari penerapan TPM adalah meminimumkan six big losses yang

terdapat pada mesin Digester,sehingga dapat diperoleh efektivitas penggunaan

mesin pada area tersebut secara maksimal.Maka terlebih dahulu dilakukan

pengukuran untuk dapat mengetahui tingkat efektivitas mesin/peralatan yang

digunakan saat ini dengan menggunakan indikator OEE (overall equipment

effectivenes). Dengan peningkatan OEE akan menghasilkan peningkatan efisiensi

dan produktivitas pada mesinDigester.

Untuk pengukuran efektivitas dengan menggunakan OEE pada mesin ini

dibutuhkan data yang bersumber dari laporan produksi.

Data yang digunakan adalah dalam periode Juni 2015 – Mei 2016, yaitu:

1. Data waktu downtime mesin Digester

2. Planned downtime untuk mesin Digester

5. Data pendukung yang lainnya dalam pemecahan masalah.

4.1.1. Data waktu downtime

Waktu down time adalah lamanya waktu kerusakan ataupun gangguan

yang terjadi pada mesin Digester yang mengakibatkan kerugian terhadap proses

operasi mesin tersebut. Waktu yang seharusnya digunakan untuk melakukan

proses produksi akan tetapi dikarenakan adanya kerusakan atau gangguan pada

mesin mengakibatkan mesin tidak dapat melaksanakan proses produksi

sebagaimana mestinya

Kerusakan (breakdowns) atau kegagalan proses pada mesin/pealatan yang

terjadi tiba-tiba. Downtime merupakan kerugian yang dapat terlihat dengan jelas

karena terjadinya kerusakan mengakibatkan tidak adanya output yang dihasilkan

disebabkan mesin tidak berproduksi. Data waktu downtime dapat dilihat pada

tabel 4.1.

Table 4.1. Data waktu kerusakan mesin Digester #1

No Bulan Breakdown (Jam)

Sumber : PT. Toba Pulp Lestari, Tbk

lain seperti pertemuan. Ketika ditemukan indikasi terjadi kerusakan pada

komponen mesin atau saat umur salah satu komponen mesin telah habis, maka

dijadwalkan untuk melakukan pergantian ataupun pemeliharaan. Pemeliharaan

terjadwal ini dilakukan oleh pihak perusahaan untuk menghidari kerusakan yang

lebih parah dan menjaga agar mesin tidak rusak pada saat proses produksi

berlangsung. Pemeliharaan ini dilakukan secara rutin dan sesuai jadwal yang

dibuat oleh departemen maintenance. Data waktu pemeliharaan mesin Digester

dapat dilihat pada table 4.2 berikut ini:

Tabel 4.2 Data waktu pemeliharaan (planned downtime) mesin Digester

#1

No Bulan Waktu Pemeliharaan (Jam)

1 Juni 43.42

Sumber : PT. Toba Pulp Lestari, Tbk

4.1.3. Data Waktu Set Up mesinDigester

Waktu Set Up adalah waktu yang digunakan guna mengkaliberasi mesin

agar berfungsi sebagaimana semestinya. Kegiatan ini meliputi pengencangan dan

pergantian baut yang longgar, pelumasan pada komponen yang berputar, dll.

Waktu yang dibutuhkan untuk melaksanakn setup mesin mulai dari waktu

Table 4.3 data waktu Set Up mesin Digester #1

Sumber : PT. Toba Pulp Lestari, Tbk

4.1.4. Data Waktu Produksi

Data waktu produksi mesin Digester PT. Toba Pulp Lestari, Tbk pada

periode Juni 2015 – Mei 2016 adalah:

a. Total available time adalah total waktu mesin Digester yang tersedia untuk

melakukan proses produksi dalam satuan jam. Adapun pada PT. Toba Pulp

Lestari, Tbk mesin Digester bekerja 24 jam sehari selama dan 7 hari dalam

seminggu.

b. Total good product adalah jumlah berat total produk yang baik sesuai dengan

spesifikasi produk yang telah ditentukan. Dengan 13 mesin Digester beroperasi

pada PT. Toba Pulp Lestari, Tbk diharapkan dapat memenuhi kapasitas 550

Ton/hari sama dengan 42.31 Ton/hari pada setiap 1 unit Digester.

c. Total reject product adalah jumlah berat total produk yang ditolak karena cacat

pada produk sehingga tidak sesuai dengan spesifikasi kualitas produk. Total

produk cacat pada PT. Toba Pulp Lestari, Tbk diestimasi berada diantara 2% -

Table 4.4 data waktu produksi mesinDigester #1 periode Juni 2015 – Mei

2016

No Bulan Total Available Time (Jam) Jumlah Produk (Ton) Produk Cacat (Ton)

1 Juni 720 1078.62 32.36

Sumber : PT. Toba Pulp Lestari, Tbk

Gambar 4.1 Total Produksi bubur pulp mesin Digester #1 PT. Toba Pulp

Lestari, Tbk bulan Juni 2015 - Mei 2016.

Dari gambar 4.1 diatas dapat kita lihat bahwa produksi bubur kertas (pulp)

yang tertinggi adalah pada bulan Maret 2016 yaitu sebesar 1241.12 Ton bubur

kertas (pulp). Sementara produksi terendah terdapat pada bulan November yaitu

hanya 670.85 Ton bubur kertas (pulp). Hal ini disebabkan banyaknya

pemeliharaan pada bulan November tersebut.

4.2 Pengolahan Data

Setelah semua data dikumpulkan maka langkah selanjutnya adalah

mengolah data tersebut.

4.2.1 Perhitungan Avalability

Availability, adalah tingkat ketersedian atau kesiapan mesin dalam kondisi

baik (dalam artian mesin/peralatan siap pakai) bila sewaktu-waktu digunakan.

Suatu mesin atau peralatan produksi dengan tingkat availability tinggi

menunjukkan bahwa mesin atau peralatan tersebut selaludalam kondisi siap pakai

apabila sewaktu-waktu digunakan. Availability merupakan rasio waktu operation

time terhadap loading time-nya. Untuk menghitung nilai availability digunakan

rumusan sebagai berikut :

������������= �������������

����������� � 100 %

Loading time adalah waktu yang tersedia per hari atau per bulan dikurangi

dengan downtime mesin yang direncanakan. Sedangkan Operation time adalah

total waktu proses yang efektif. Dalam hal ini operation time adalah hasil

pengurangan loading time dengan downtime mesin.

Formula matematikanya adalah :

Loading time = Total Available Time – Planned Downtime

Operation Time = Loading Time – Downtime

Downtime = Breakdown + Set Up

Nilai Availability untuk mesin Digester #1 pada bulan Juni 2015 dapat

dihitung sebagai berikut :

Downtime = 4.25 + 5.99 = 10.24

Loading Time = 720.00 – 43.42 = 676.58

Availability

=

666.34676.58

x

100% = 98.5%Dengan perhitungan yang sama untuk menghitung availability periode

Juni 2015 – Mei 2016 dapat dilihat pada Tabel 4.5.

Tabel 4.5 Availability mesin Digester #1pada periode Juni 2015 – Mei

2016

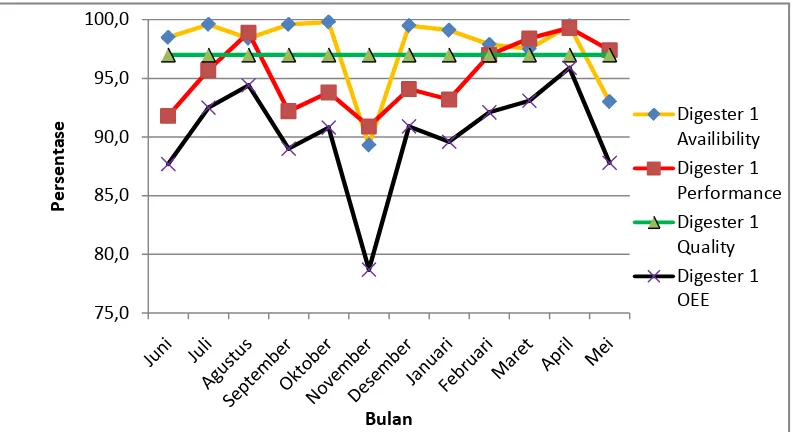

Gambar 4.2. Diagram Availability mesin Digester #1 PT. Toba Pulp

Lestari, Tbk

Dari gambar 4.2 diatas dapat kita lihat perbandingan antara nilai

Availability mesin Digester #1 setiap bulannya terhadap standard yang telah

ditetapkan oleh JIPM yaitu 90%. Dari diagram tersebut nilai availability bulan

November tetap terendah yaitu 89.29% dan berada dibawah nilai standard JIPM.

Hal tersebut terjadi dikarenakan oleh waktu operasi yang rendah dan waktu

downtime yang tinggi. Namun walaupun nilai Availability bulan November

rendah tetapi tertutupi karena pada bulan-bulan yang lain relatif tinggi, dan

diperoleh nilai rata-rata Availability untuk mesin Digester #1 yaitu 97.63%.

4.2.2. Perhitungan Performance Efficiency

Performance effeciency adalah rasio kuantitas produk yang dihasilkan

dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk

melakukan proses produksi (operation time). Untuk menghitung nilai

performance effeciency digunakan rumus sebagai berikut :

Ideal cycle time adalah siklus waktu proses yang diharapkan dapat dicapai

dalam keadaan optimal atau tidak mengalami hambatan. Ideal cycle time pada

mesin Digestermerupakan siklus waktu proses yang dapat dicapai mesin

dalamproses produksi dalam keadaan optimal atau mesin tidak mengalami

hambatandalam berproduksi.

Waktu optimal mesin Digesterdi PT. Toba Pulp Lestari, Tbk dalam waktu

1 hari menghasilkan 42.31 Ton bubur pulp. Sehingga Ideal Cycle Time mesin

Digestertersebut adalah : 24/42.31 Ton = 0.567Jam/ Ton bubur pulp.

Nilai Performance Efficiency mesin Digester #1 pada bulan Juni 2015 adalah

sebagai berikut:

Processed amount = 1078.62 Ton

Ideal cycle time = 0.567 Jam / Ton

Operating time = 666.34 Jam

Performance efficiency = 1078 .62 �0.567

666.34

x

100 % = 91.83%Dengan perhitungan yang sama untuk menghitung Performance efficiency

periode Juni 2015 – Mei 2016 dapat dilihat pada Tabel 4.6

Tabel 4.6 Nilai Performance Effeciency mesin Digester periode Juni 2015

8 Januari 1178.10 717.05 0.567 93.20

Sumber : Pengolahan Data

Gambar 4.3 Diagram Performance Efficiency mesin Digester #1 PT. Toba Pulp

Lestari, Tbk

Dari gambar 4.3 diatas dapat kita lihat perbandingan antara nilai

Performance Efficiency mesin Digester #1 setiap bulannya terhadap standard

yang telah ditetapkan oleh JIPM yaitu 95%. Dari diagram tersebut nilai

Performance Efficiency bulan November tetap terendah yaitu 90.89 % dan berada

dibawah nilai standard JIPM. Hal tersebut terjadi dikarenakan oleh jumlah total

produk yang rendah jadi tidak dapat mengimbangi dengan Ideal cycle time yang

telah ditetapkan.

4.2.3 Perhitungan Rate Of Quality Product

Rate of quality product adalah rasio produk yang baik (good

products)yang sesuai dengan spesifikasi kualitas produk yang telah ditentukan

terhadapjumlah produk yang diproses.Perhitungan rate of quality product

menggunakandata produksi.

Untuk menghitung nilai Rate of Quality Product digunakan rumus sebagai

berikut:

��������������������= ��������������� − ������������

��������������� � 100 %

Nilai Rate of Quality Product mesin Digester #1 pada bulan Juni 2015

adalah sebagai berikut :

Processed amount = 1078.62 Ton

Defect amount = 32.36 Ton

Rate of Quality Product = 1078 .62 Ton −32.36 Ton

1078 .62 Ton x 100 % = 97.00%

Dengan perhitungan yang sama untuk menghitung Rate of Quality

Productperiode Juni 2015 – Mei 2016 dapat dilihat pada Tabel 4.7

Tabel 4.7 Nilai Rate of Quality Productmesin Digester #1 periode Juni

12 Mei 1118.28 33.55 97.00

Rata-rata 97.00

Sumber : Pengolahan Data

Gambar 4.4 Diagram Rate of Quality Productmesin Digester #1 PT. Toba Pulp

Lestari, Tbk

Dari gambar 4.4 diatas dapat kita lihat perbandingan antara nilai Rate of

Quality Product mesin Digester #1 setiap bulannya terhadap standard yang telah

ditetapkan oleh JIPM yaitu 99 %. Dari diagram tersebut nilai Rate of Quality

Productberada dibawah standard JIPM yaitu 97 %.

4.2.4 Perhitungan Overall Equipment Effectiveness (OEE)

Setelah nilai availability, performance efficiency dan rate of

qualityproduct pada mesin Digester #1 diperoleh maka dilakukan perhitungan

nilaioverall equipment effectivenes (OEE) untuk mengetahui besarnya efektivitas

penggunaan mesin Digester #1 pada PT. Toba Pulp Lestari, Tbk.

Perhitungan OEE adalah perkalian nilai-nilai availability,

performanceefficiency dan rate of quality product yang sudah diperoleh.

OEE = Availability x Performance efficiency x Rate of Quality Product x 100%

Nilai Overall Equipment Effectiveness (OEE) mesin Digester #1 pada bulan Juni

2015:

Availability = 98.49 %

Performance Efficiency = 91.83 %

Rate of Quality Product = 97.00 %

OEE = 98.49 x 91.83x 97.00 = 87.72 %

Dengan perhitungan yang sama untuk menghitung Rate of Quality

Productperiode Juni 2015 – Mei 2016 dapat dilihat pada Tabel 4.8

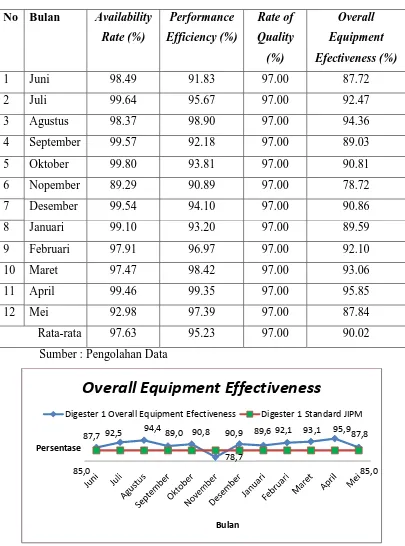

Tabel 4.8 NilaiOverall Equipment Effectiveness (OEE) mesin Digester #1

periode Juni 2015 – Mei 2016.

No Bulan Availability (%)

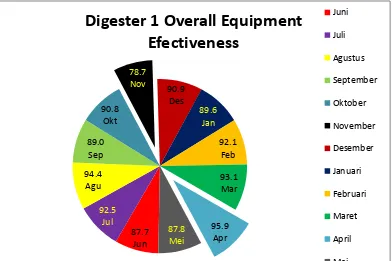

Gambar 4.5 Diagram Overall Equipment Effectiveness (OEE) mesin Digester #1

PT. Toba Pulp Lestari, Tbk

Dari gambar 4.5 diatas dapat kita lihat perbandingan nilai Overall

Equipment Effectiveness (OEE) mesin Digester #1 setiap bulannya. Dari diagram

diatas terlihat bahwa perolehan tertinggi terdapat pada bulan April sebesar 95.85

% dan terendah terdapat pada bulan November sebesar 78.72 %.

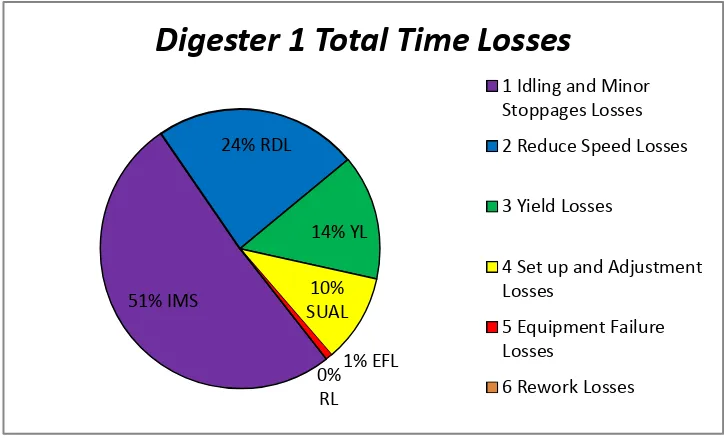

4.2.5. Perhitungan Six Big Losses

Perhitungan Six Big loses atau enam besar faktor kerusakan yang

diantaranya : Downtime Losess (Equipment failure dan setup and adjustment),

speed losess (idling and minor stoppages loss dan reduce speed), defect losses

(rework loss dan yield/scrap loss) yang akan dijelaskan di bawah ini :

4.2.5.1. Downtime Losess

Downtime losess adalah kerugian waktu yang seharusnya digunakan untuk

melakukan proses produksi akan tetapi karena adanya gangguan pada mesin

(equipment failures) mengakibatkan mesin tidak dapat melaksanakan

prosesproduksi sebagaimana semestinya. Dalam perhitungan Overal equipment

effectiveness (OEE),Equipment Failures dan waktu Setup dan

87.7

1. Equipment Failure/Breakdowns (EF)

Equipment failure ataupun breakdown adalah kegagalan mesin

melakukanproses produksi ataupun kerusakan yang terjadi secara tiba-tiba serta

yang tidakdiharapkan terjadi sehingga menyebabkan kerugian yang terlihat jelas,

yaitu tidakmenghasilkan output.

Untuk mencari besarnya persentase efektivitas mesin yang hilang akibat

dari

faktor breakdown loss dapat dihitung dengan menggunakan rumus sebagai berikut

:

�� = ������������������

������������� � 100 %

Dengan mengikuti rumus diatas dapat dihitung breakdownmesin Digester

yang terjadi pada bulan Juni 2015.

Untuk mesin Digester #1 pada bulan Juni 2015.

Breakdown time = 4.25 Jam

Loding Time = 767.58 Jam

Breakdown losses = 4.25

767.58x 100 % = 0.63 %

Dengan perhitungan yang sama maka didapat :

Tabel 4.9 Nilai Breakdown losses mesin Digester#1 periode Juni 2015 –

7 Desember 0.00 716.58 0.00

Sumber : Pengolahan Data

Pada tabel 4.9 dapat dilihat presentasi breakdown loss terbesar terjadi pada

bulan Juni seiring dengan total kerusakan tiba-tiba (breakdown) tertinggi mesin

digester terjadi pada bulan tersebut. Sedangkan presentasi terendah terjadi pada

bulan Nopember, Desember, Januari, Maret, April, dan Mei disebabkan karena

tidak adanya kerusakan tiba-tiba yang terjadi.

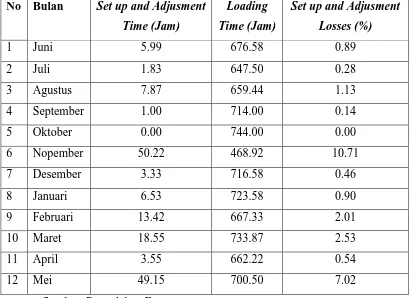

2. Setup and Adjustment Losses

Kerusakan pada mesin maupun pemeliharaan mesin secara keseluruhan

akan mengakibatkan mesin tersebut harus dihentikan terlebih dahulu. Sebelum

mesin mengakibatkan kembali akan dilakukan penyesuaian terhadap fungsi mesin

tersebut yang dinamakan dengan waktu setup dan adjustment mesin. Dalam

perhitungan setupdan adjustment losses dipergunakan data waktu setup mesin

yang mengalami kerusakan dan pemeliharaan mesin secara keseluruhan di mesin

Digester.

Rumus untuk menghitung besarnya persentase setup andadjustment losses

adalah sebagai berikut:

�����/��������� ������= ����������/�������������

����������� � 100 %

Dengan mengikuti rumus diatas dapat dihitung Set up and Adjusment

Lossesmesin Digester yang terjadi pada bulan Juni 2015.

Untuk mesin Digester #1 pada bulan Juni 2015

Setup / Adjustment time = 5.99 Jam

Loading Time = 676.58 Jam

Dengan perhitungan yang sama maka didapat :

Tabel 4.10 Nilai Setup and Adjustment losses mesin Digester #1 periode

Juni 2015 – Mei 2016.

No Bulan Set up and Adjusment Time (Jam)

Loading

Time (Jam)

Set up and Adjusment

Losses (%)

Pada tabel 4.10 dapat dilihat presentasi set up and adjustment loss tertinggi

terjadi pada bulan Nopember sebesar 50.22 jam dengan presentasi 10.71%. dan

presentasi terendah terjadi pada bulan Oktober seiring dengan tidak adanya set up

and adjusment yang terjadi.

4.2.5.2 Speed Losses

Speed losses terjadi pada saat mesin tidak beroperasi seperti dengan

kecepatan produksi maksimum sesuai dengan kecepatan mesin yang dirancang.

Factor yang mempengaruhi speed losses ini adalah idling and minor stoppages

dan reduced speed.

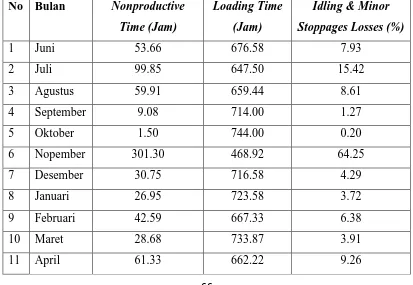

1. Idling and Minor Stoppages losses

Idling dan minor stoppages terjadi jika mesin berhenti secara berulang –

stoppages sering terjadi maka dapat mengurangi efetivitas mesin. Kemungkinan

besar idlingand minor stoppages yang terjadi pada mesin Digester tidak

sepenuhnya terlihat. Untuk mengetahui besarnya factor efetivitas yang hilang

karena faktor idling dan minor stoppages digunakan rumusan sebagai berikut :

������ & �������������� = �������������

����������� � 100 %

Dari rumus diatas maka Idling and Minor Stoppages loss (IMS) mesin

Digester #1 untuk bulan Juni 2015 dapat kita hitung, sebagai berikut :

Nonproductive time = Breakdown + Set Up + Planned Downtime

Nonproductive = 4.25 + 5.99 + 43.42 = 53.66 Jam

Loading time = 676.58 Jam

������&��������������

=

53.66676.58x 100 % = 7.93 %

Dengan perhitungan yang sama maka didapat :

Table 4.11 Idling dan Minor pada Mesin Digester #1 pada bulan Juni 2015

- Mei 2016

12 Mei 92.65 700.50 13.23

Sumber: Pengolahan Data

Pada tabel 4.11 dapat dilihat presentasi idling and minor loss terjadi pada

bulan Nopember sebesar 301.30 jam dengan presentasi 64.25%. Sedangkan

presentasi terendah terjadi pada bulan Oktober seiring dengan rendahnya waktu

Nonproduktive time yang terjadi pada bulan tersebut.

2. Reduced Speed Losses

Reduced speed adalah selisih antara waktu kecepatan produksi actual

dengan kecepatan produksi mesin yang ideal. Untuk mengetahui besarnya

persentase faktor reduced speed yang hilang, maka digunakan rumus berikut:

������������ = ������������� −(������������������������)

����������� � 100 %

Dari rumus diatas maka Reduced speedmesin Digester #1 untuk bulan Juni

2015 dapat kita hitung, sebagai berikut :

Ideal cycle time = 0.567 Jam / Ton

Processed amount = 1078.62 Ton

Operating time = 666.34 Jam

Loading time = 676.58 Jam

������������ = 666.34−(0.567 � 1078.62)

676.58 � 100 % =�.�� %

Dengan perhitungan yang sama maka didapat :

Tabel 4.12. Hasil Reduce Speed Losspada Mesin Digester #1 untuk

periode Juni 2015 – Mei 2016

4 September 710.92 714.00 0.567 1155.21 7.80

Pada tabel 4.12 diatas dapat dilihat presentasi reduced speed tertinggi

terjadi pada bulan Nopember dikarenakan jumlah produksi yang rendah dan

operating time yang rendah. Sedangkan presentasi terendah terjadi pada bulan

April seiring dengan jumlah produksi yang tinggi dan operating time yang tinggi.

4.2.5.3. Defect loss

Defect loss adalah keadaan mesin pada saat tidak menghasilkan

produkyang sesuai dengan spesifikasi dan standar kualitas produk yang telah

ditetapkandan scrap yaitu kerugian yang timbul selama proses produksi belum

mencapaikeadaan produksi yang stabil pada saat proses produksi mulai dilakukan

sampaiterjadinya keadaan proses yang stabil. Faktor yang tergolongkan kedalam

DefectLoss adalah Rework Loss dan Yield/ Scrap Loss.

1. Rework Loss (RL)

Rework loss adalah produk yang tidak memenuhi spesifikasi standar

kualitasyang telah ditentukan walaupun masih dapat diperbaiki ataupun

dikerjakan ulang.

Untuk mengetahui persentase faktor rework loss yang mempengaruhi

efektivitaspenggunaan mesin. Digunakan rumus sebagai berikut :

������������ = ���������������������

Maka Rework Lossesmesin Digester#1 untuk bulan Juni 2015 dapat kita

hitung, sebagai berikut :

Ideal cycle time = 0.567 Jam / Ton

Loading time = 676.58 Jam

Rework = 0 Ton

������������ = 0.567 � 0

676.58 � 100 % = � %

Presentasi rework losses tidak mempengaruhi keefektifan mesin digester

dikarenakan tidak adanya pengerjaan ulang (rework) yang dilakukan pada mesin

digester.

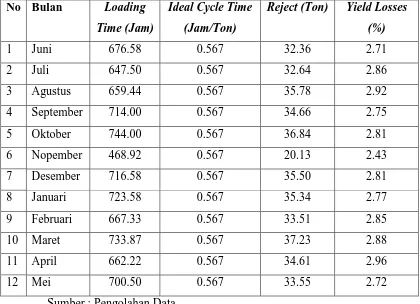

2. Yield/Scrap Loss

Yield/scrap loss merupakan kerugian yang timbul selama proses

produksibelum mencapai keadaan produksi yang stabil pada saat proses produksi

mulaidilakukan sampai sampai tercapainya keadaan proses yang stabil, sehingga

produk pada awal proses sampai keadaan proses stabil dicapai tidakmemenuhi

spesifikasi kualitas yang diharapkan. Untuk mengetahui persentasefaktor

yield/scrap loss yang mempengaruhi efektivitas penggunaan mesindigunakan

rumus sebagai berikut:

�� = ���������������������

����������� � 100%

Maka dapat dihitung yield / scrap losses mesin Digester #1 yang terjadi

pada bulan Juni 2015 adalah sebagai berikut :

Ideal cycle time = 0.567 Jam / Ton

Loading time = 676.58 Jam

Reject = 32.36 Ton

�� = 0.567 � 32.36

676.58 � 100% =�.�� %

Dengan perhitungan yang sama, maka Yield/scrap losses mesin Digester #1

Tabel 4.13 Hasil perhitungan Yield Lossesperiode Juni 2015 – Mei 2016.

No Bulan Loading Time (Jam)

Ideal Cycle Time

(Jam/Ton)

Reject (Ton) Yield Losses

(%)

Sumber : Pengolahan Data

Pada tabel 4.14 dapat dilihat presentasi yield losses terbesar terjadi pada

bulan April karena produk reject yang tinggi pada bulan tersebut dengan

presentasi 2.96%. Sedangkan presentasi terendah terjadi pada bulan Nopember

seiring dengan rendahnya produk reject pada bulan tersebut.

4.3. Analisa Perhitungan Data

4.3.1 Analisa Perhitungan Overall Equipment Effectiveness (OEE)

Analisa perhitungan OEE dilakukan untuk melihat tingkat keefektifan

penggunaan mesin Digester #1 pada periode Juni 2015 – Mei 2016.Pengukuran

OEE mesin Digester #1 ini berdasarkan factor waktu, kecepatan serta kualitas

pada saat pengoperasian mesin Digester.

Adapun persentase yang dicapai dapat dilihat dari tabel 4.15 dan diagram

pada gambar 4.6. berikut:

Tabel 4.14 Persentase pencapaian mesin Digester #1 periode Juni 2015 –

No Bulan Availability

Sumber : Pengolahan Data

Gambar 4.6 Perbandingan nilai OEE Mesin Digester#1 periode Juni 2015 – Mei

2016 dengan Standard JIPM(Japan Institute Of Plant Maintenance).

Dari data tabel 4.15 dan grafik pada gambar 4.6 diatas dapat kita lihat

bahwa pencapain nilai OEE dari bulan Juni – Oktober relatif berada pada 85 % -

87,7 92,5 94,4 89,0 90,8

78,7

90,9 89,6 92,1 93,1 95,987,8

85,0 85,0

Persentase

Bulan