L

A

M

P

I

R

A

DAFTAR PUSTAKA

Boris, S., 2006. Total Productive Maintenance, United State of Amerika : The McGraw-Hill Companies, Inc.

Diknas, 2001, Kamus Besar Bahasa Indonesia, Jakarta : Balai Pustaka.

Hasriyono, Miko, 2009, Evaluasi Efektivitas Mesin dengan Penerapan Total Productive Maintenance (TPM) di PT. Hadi Baru. Skripsi Sarjana, Medan : Fakultas Teknik Sumatera Utara.

iJoy, Henry. H., 2009, Penerapan Total Productive Maintenance Untuk Peningkatan Efesiensi Produksi Dengan Menggunakan Metode Overall Equipment Effectiveness Di PT Perkebunan Nusantara III Gunung Para, Skripsi Sarjana, Medan : Fakultas Teknik Sumatera Utara.

Keith, R. M., 1957, Maintenance Engineering Handbook-Seventh Edition, United State of Amerika : The McGraw-Hill Companies, Inc. Kunio, S., 2008, The Fast Guide to OEE, USA: Vorne Industries.

Ljungberg, O, 1998, Measurement of overall equipment effectiveness as a basis for TPM activities. International Journal of Operations &Production Management.

Mulyati, D., Analisis Efektivitas Peralatan Produksi pada PT. Bahari Dwikencana

Lestari Kabupaten Aceh Tamiang, Banda Aceh : Fakultas Teknik Universitas Serambi Mekkah.

Nakajima, S., 1988, Introduction to Total Productive Maintenance, Cambridge, MA, Productive Press, Inc.

Nakajima, S., 1998, Introduction to Total Productive Maintenance, Cambridge, MA, Productivity Press, Inc.

Sijabat, J.A., 2009, Penerapan Total Productive Maintenance, Jakarta: Fakultas Teknik Industri Universitas Mercu Buana.

S.,Nehete, E., Narhede, and K., Mahajan, Total Productive Maintenance: A Critical Review.

Takashi, Y., dan Takashi Osada, 2000, Total Productive Maintenance – TPM Technical Report, Lulea Tekniska University.

V.L. Maleev,M.E.,DR.A.M, 1991, OPERASI DAN PEMELIHARAAN MESIN DIESEL, Jakarta: Erlangga.

http://www.globalsecurity.org/military /le5.html, diakses pada senin, 8 Februari 2016. http://www.oee.com/world-class-oee.html, diakses pada hari jumat, 5 Februari 2016.

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu penelitian

3.1.1.Tempat penelitian

Tempat penulis melakukan penelitian adalah di PT. PP LONDON SUMATERA INDONESIA, Tbk BAGERPANG POM.

3.1.2.Waktu Penelitian

Penelitian ini dimulai dari 18 Januari 2015 – 22 Januari 2015 3.2. Rancangan Penelitian

Penelitian dilakukan menurut tingkat eksplanasi yaitu tingkat penjelasan, penelitian bermaksud menjelaskan kedudukan variabel-variabel yang diteliti serta hubungan antara satu variabel dengan variabel yang lain. Berdasarkan ini penelitian yang digunakan adalah penelitian komparatif.

Penelitian komparatif adalah suatu penelitian yang bersifat membandingkan. Penelitian dilakukan untuk sampel lebih dari satu, atau dalam waktu yang berbeda.

3.3. Objek Penelitian

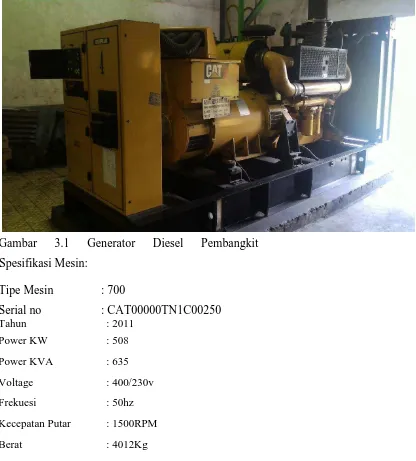

Gambar 3.1 Generator Diesel Pembangkit Spesifikasi Mesin:

Tipe Mesin : 700

Serial no : CAT00000TN1C00250 Tahun : 2011

Power KW : 508 Power KVA : 635 Voltage : 400/230v Frekuesi : 50hz Kecepatan Putar : 1500RPM Berat : 4012Kg

3.4. Instrumen Penelitian

Didalam penelitian dibutuhkan alat-alat yang mendukung serta digunakan yaitu: a. Alat tulis yang digunakan untuk mencatat keterangan yang diperoleh dalam melakukan

penelitian.

3.5. Pelaksanaan Penelitian

Penelitian dilakukan pada PT. PP LONDON SUMATERA INDONESIA, Tbk BAGERPANG POM dengan menentukan objek yang akan diteliti. Untuk memecahkan masalah dalam tugas, digunakan pendekatan-pendekatan dengan metode Total Productive Maintenance yang dimulai dengan :

1.Menentukan masalah

Dalam menentukan permasalahan dilakukan analisa dengan cara stratifikasi data yang ada dari beberapa segi.

2.Peninjauan lapangan

Peneliti melakukan tinjauan ke perusahaan tempat melakukan penelitian serta mengamati sesuai dengan tujuan yang telah dibuat.

3.Studi literatur

Peneliti melakukan studi literatur dari berbagai buku yang sesuai dengan permasalahan yang diamati di perusahaan.

4.Pengumpulan data

Kegiatan yang dilakukan dalam pengumpulan data, antara lain :

a. Pengamatan langsung, melakukan pengamatan langsung ke pabrik, terutama di Generator Diesel Pabrik tersebut.

b.Wawancara, mewawancarai berbagai pihak yang berhubungan dan berwenang dalam hal perawatan mesin.

c. Merangkum data tentang hal-hal yang berkaitan dengan penelitian.

5.Pengolahan data

Data yang terkumpul diolah dengan menggunakan metode Overall Equipment Effectiveness.

6.Analisa dan pemecahan masalah

Hasil dari pengolahan data yang berupa perhitungan akan dianalisa, dilakukan pemecahan masalah, lalu diberikan rekomendasi perbaikan.

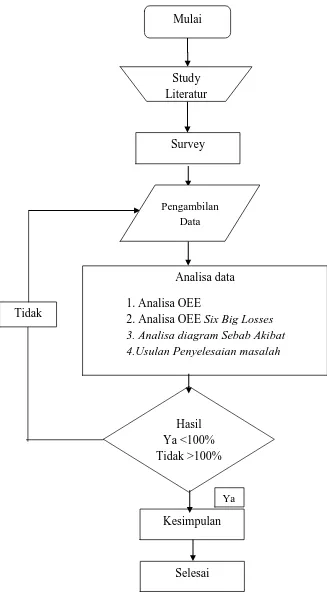

Gambar 3.2 Skema alur pengerjaan skripsi Skema alur pengerjaan skripsi dapat kita lihat pada gambar 3.2 .

Mulai

Survey

Analisa data 1 . Analisa OEE

. Analis

2 a OEE Six Big Losses . Analisa diagram Sebab Akibat 3

4 .Usulan Penyelesaian masalah

Hasil Ya <100 % Tidak >100%

Kesimpulan

Selesai Ya Tidak

Study Literatur

Pengolahan data dilakukan dengan menggunakan metode overall equipment effectiveness langkah-langkah yang dilakukan sebagai berikut :

1.Perhitungan Availability

Availability, adalah rasio waktu operation time terhadap loading time-nya. 2.Perhitungan Performance Efficiency

Performance effeciency adalah rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time).

3.Perhitungan Rate of Quality Product

Rate of Quality Product adalah rasio produk yang baik (good products) yang sesuai dengan spesifikasi kualitas produk yang telah ditentukan terhadap jumlah produk yang diproses.

4.Perhitungan Overall Equipment Effectivenes (OEE)

Setelah nilai availability, performance efficiency dan rate of quality product pada Generator Diesel diperoleh maka dilakukan perhitungan nilai overall equipment effectiveness (OEE) untuk mengetahui besarnya efektivitas penggunaan mesin.

5.Perhitungan OEE Six Big Losses a. Perhitungan Downtime Losses

-Perhitungan Equipment Failures (Breakdowns)

Kegagalan mesin melakukan proses (equipment failure) atau kerusakan (breakdown) yang tiba-tiba dan tidak diharapkan terjadi adalah penyebab kerugian yang terlihat jelas, karena kerusakan tersebut akan mengakibatkan mesin tidak menghasilkan output.

-Perhitungan Setup dan Adjustment

Kerusakan pada mesin maupun pemeliharaan mesin secara keseluruhan akan mengakibatkan mesin tersebut harus dihentikan terlebih dahulu. Sebelum mesin difungsikan kembali akan dilakukan penyesuaian terhadap fungsi mesin tersebut yang dinamakan dengan waktu setup dan adjustment mesin.

b. Perhitungan Speed Loss

dirancang. Faktor yang mempengaruhi speed losses ini adalah idling and minor stoppages dan reduced speed.

- Perhitungan Idling dan Minor Stoppages

Idling dan minor stoppages terjadi jika mesin berhenti secara berulangulang atau mesin beroperasi tanpa menghasilkan produk. Jika idling dan minor stoppages sering terjadi maka dapat mengurangi efektivitas mesin.

- Perhitungan Reduced Speed

Reduced speed adalah selisih antara waktu kecepatan produksi aktual dengan kecepatan produksi mesin yang ideal.

c. Perhitungan Defect Loss

Defect loss artinya adalah mesin tidak menghasilkan produk yang sesuai dengan spesifikasi dan standar kualitas produk yang telah ditentukan dan scrap sisa hasil proses selama produksi berjalan. Faktor yang dikategorikan ke dalam defect loss adalah rework loss dan yield/scrap loss.

- Perhitungan Rework Loss

Rework Loss adalah produk yang tidak memenuhi spesifikasi kualitas yang telah ditentukan walaupun masih dapat diperbaiki ataupun dikerjakan ulang.

- Perhitungan Yield/Scrap Loss

Yield/scrap loss adalah kerugian yang timbul selama proses produksi belum mencapai keadaan produksi yang stabil pada saat proses produksi mulai dilakukan sampai tercapainya keadaan proses yang stabil, sehingga produk yang dihasilkan pada awal proses sampai keadaan proses stabil dicapai tidak memenuhi spesifikasi kualitas yang diharapkan.

3.7. Pengumpulan Data

Mesin maupun peralatan yang menjadi objek penelitian adalah pada PT. PP LONDON SUMATERA INDONESIA, Tbk BAGERPANG POM yaitu pada

produktivitas serta efisiensi kerja Generator Diesel. Untuk pengukuran efektivitas dengan menggunakan OEE pada Generator Diesel ini dibutuhkan data yang bersumber dari laporan produksi. Adapun data yang digunakan adalah dalam periode 1 tahun dari bulan januari 2015 – Desember 2015, yaitu :

1.Data waktu Planned Downtime 2.Data waktu Downtime

3.Data waktu Setup 4.Data waktu Produksi

5.Data lainnya yang mendukung dalam pemecahaan masalah.

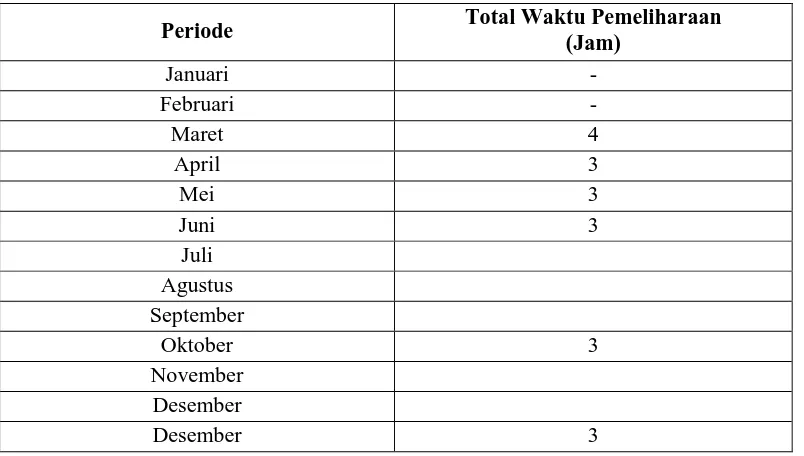

3.7.1.Data waktu Planned Downtime / Pemeliharaan Generator Diesel 700 Planned downtime merupakan waktu yang sudah dijadwalkan untuk melakukan pemeliharaan terjadwal dan kegiatan manajemen yang lain seperti pertemuan. Pemeliharaan terjadwal dilakukan oleh pihak perusahaan untuk menjaga agar mesin tidak rusak saat proses produksi berlangsung. Pemeliharaan ini dilakukan secara rutin dan sesuai jadwal yang dibuat oleh bagian maintenance. Data yang diambil merupakan sekumpulan data perawatan dan pemeliharaan yang terdapat pada perusahaan, yaitu: preventive, predictive dan pemeliharan lainnya. Data waktu pemeliharaan Generator Diesel tipe 700 dapat dilihat pada tabel 3.1.

Tabel 3.1 Data Pemeliharaan Generator Diesel tipe 700 Periode Januari 2015- Desember 2015

Periode Total Waktu Pemeliharaan

Sumber : PT. PP LONDON SUMATERA INDONESIA, Tbk 3.7.2.Data waktu Downtime Generator Diesel tipe 700

Waktu downtime adalah waktu yang seharusnya digunakan untuk melakukan proses produksi akan tetapi dikarenakan adanya kerusakan atau gangguan pada mesin mengakibatkan mesin tidak dapat melakukan proses produksi sebagaimana mestinya. Kerusakan (breakdowns) atau kegagalan proses pada mesin/peralatan yang terjadi secara tiba-tiba. Downtime merupakan kerugian yang dapat terlihat dengan jelas karena terjadi kerusakan mengakibatkan tidak adanya output yang dihasilkan disebabkan mesin tidak berproduksi. Data ini merupakan pemeliharaan corrective yaitu pergantian-pergantian komponen-komponen Mesin yang telah rusak. Data waktu downtime Generator Diesel tipe 700 dapat dilihat pada tabel 3.2.

Tabel 3.2 Data Waktu Terjadi Kerusakan (Breakdown) Generator Diesel tipe 700 Periode Januari 2015- Desember 2015

Periode Total Waktu Breakdown (Jam)

Januari 3

Sumber : PT. PP LONDON SUMATERA INDONESIA, Tbk

3.7.3. Data Waktu Setup Generator Diesel tipe 700

untuk untuk produksi berikutnya. Data ini merupakan data dimana mesin melakukan start up serta penyesuaian-penyesuaian sebelum mesin dapat menghasilkan produk, adapun data waktu setup Generator Diesel tipe 700 dapat dilihat dari tabel 3.3.

Tabel 3.3 Data Waktu Setup Generator Diesel tipe 700 Periode Januari 2015 - Desember 2015

Sumber : PT. PP LONDON SUMATERA INDONESIA, Tbk

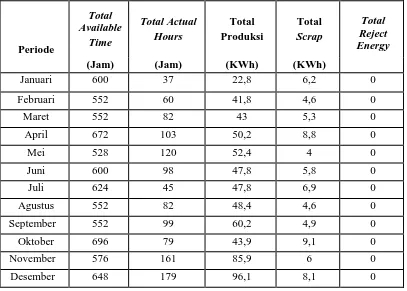

3.7.4. Data Produksi Generator Diesel tipe 700

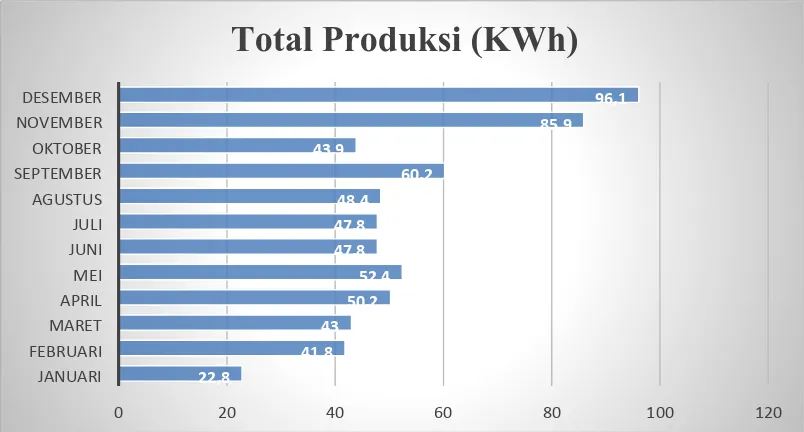

Data produksi Generator Diesel tipe 700 Pembangkitan pada periode Januari 2015 – Desember 2015 dapat dilihat pada tabel 3.4.

a. Total available time adalah total waktu Generator Diesel yang tersedia untuk melakukan proses proses produksi dalam satuan jam.

b. Total product processed adalah energi berat total produk yang diproses oleh Generator Diesel dalam satuan ton.

c. Total good product adalah energi berat total produk yang baik sesuai dengan spesifikasi produk yang telah ditentukan dalam satuan ton.

e. Total reject energy adalah jumlah total produk energi yang ditolak karena cacat pada produk sehingga tidak sesuai dengan spesifikasi kualitas produk dalam Kwh.

f. Total scrap jumlah energi yang digunakan Generator Diesel untuk melakukan siklus kembali.

Tabel 3.4. Data Produksi Generator Diesel (KWh) tipe 700 Periode Januari 2015 - Desember 2015

2015 - Desember 2015

BAB IV

PENGOLAHAN DAN ANALISA DATA

4.1. Pengolahan Data

Setelah semua data terkumpul maka selanjutnya akan dilakukan pengolahan data oleh data yang terkumpul dengan rumus Total Productive Maintenance yang telah ditetapkan pada landasan teori.

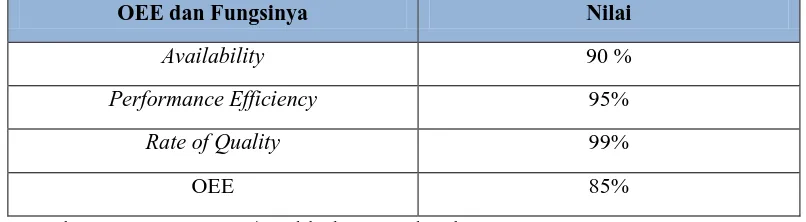

Menurut Nakajima (1988) nilai world class ideal OEE dapat dilihat dari tabel 4.1 dibawah ini:

Tabel 4.1. World Class of OEE

OEE dan Fungsinya Nilai

Availability 90 %

Performance Efficiency 95%

Rate of Quality 99%

OEE 85%

Sumber : www.oee.com/world-class-oee.html

Untuk mempermudah perhitungan maka diambil sampel perhitungan setiap variabel yaitu digunakan data pada bulan mei.

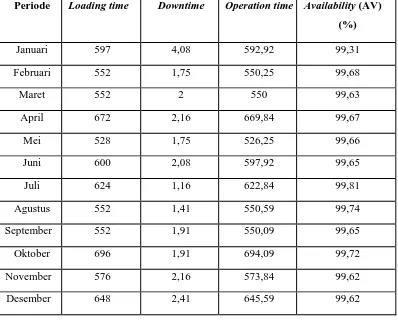

4.1.1. Perhitungan Availability (AV)

Untuk menghitung nilai Availability Generator Diesel maka digunakan rumus 2.2 sampai dengan 2.4 pada Bab II.

Nilai availability Generator Diesel untuk bulan Januari 2015 adalah sebagai berikut: Loading time = 600 – 3 = 597 jam

Operation time = 597 jam – 4,08 jam = 592,92 jam AV= x 100% = 99,31

Dengan perhitungan yang sama maka didapat nilai Availability Generator Diesel Periode Januari 2015 - Desember 2015 dapat dilihat pada tabel 4.2.

Tabel 4.2 Availability Periode Januari 2015 - Desember 2015

Periode Loading time Downtime Operation time Availability (AV)

(%)

Januari 597 4,08 592,92 99,31

Februari 552 1,75 550,25 99,68

Maret 552 2 550 99,63

April 672 2,16 669,84 99,67

Mei 528 1,75 526,25 99,66

Juni 600 2,08 597,92 99,65

Juli 624 1,16 622,84 99,81

Agustus 552 1,41 550,59 99,74

September 552 1,91 550,09 99,65

Oktober 696 1,91 694,09 99,72

November 576 2,16 573,84 99,62

Desember 648 2,41 645,59 99,62

Dari tabel dan gambar diagram diatas dapat kita lihat bahwa nilai Availability yang tertinggi adalah pada bulan Juli yaitu sebesar 99,81 %. Sementara nilai terendah terdapat pada bulan Januari yaitu hanya 99,31 %. Ini disebabkan oleh operation time pada bulan juli sangat tinggi, sehingga memenuhi nilai dari loading time Generator Diesel ini.

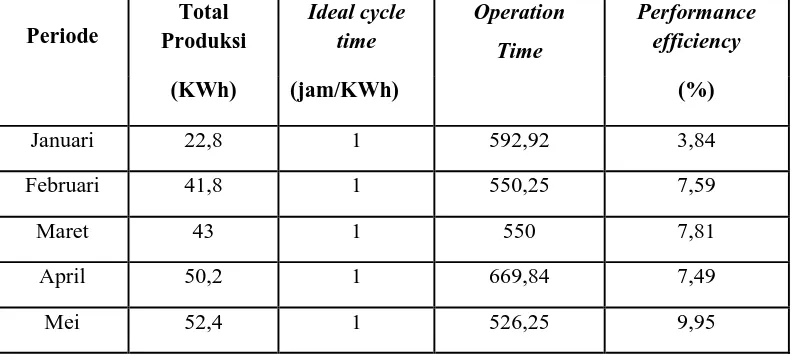

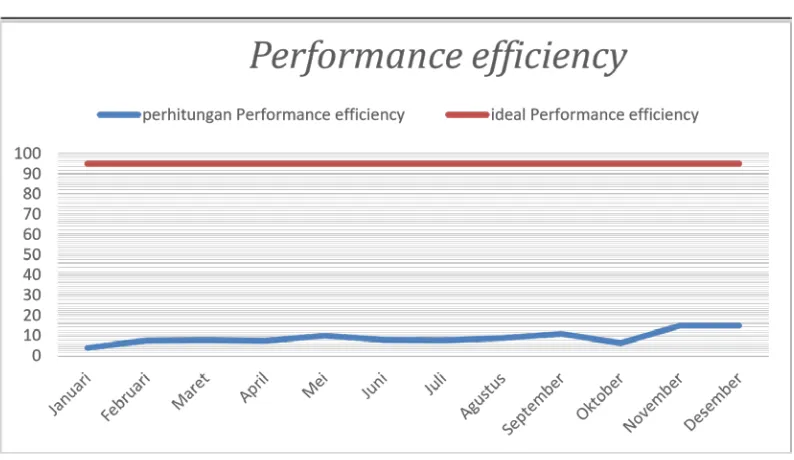

4.1.2. Perhitungan Performance Efficiency

Untuk menghitung nilai Performance efficiency Generator Diesel maka digunakan rumus 2.5 sampai dengan 2.9 pada Bab II.

Waktu optimal Generator Diesel dalam menghasilkan daya adalah 1 jam dengan daya yang dihasilkan 1KW.

Ideal cycle time Generator Diesel = 1 jam /1 KWh = 1 Jam/KWh

Nilai Performance Efficiency Generator Diesel bulan Januari 2015 adalah sebagai berikut:

PE x100%

= 3,84

Dengan perhitungan yang sama maka didapat nilai PE Generator Diesel Periode Januari 2015 - Desember 2015 dapat dilihat pada tabel 4.3.

Tabel 4.3 Performance Efficiency Periode Januari 2015 - Desember 2015

Juni 47,8 1 597,92 7,99

Tabel 4.3 Performance Efficiency Periode Januari 2015 - Desember 2015 (lanjutan)

Juli 47,8 1 622,84 7,67

Agustus 48,4 1 550,59 8,79

September 60,2 1 550,09 10,94

Oktober 43,9 1 694,09 6,32

November 85,9 1 573,84 14,96

Desember 96,1 1 645,59 14,88

Sumber : Pengolahan Data

Gambar 4.2. Grafik Performance Efficiency Periode Januari 2015 - Desember 2015

Dari gambar diagram diatas dapat kita lihat bahwa nilai Performance Efficiency sangat rendah, ini disebabkan sangat sedikitnya jumlah total produksi yang dihasilkan Generator Diesel, sehingga sangat berpengaruh sekali terhadap Performace Efficiencynya.

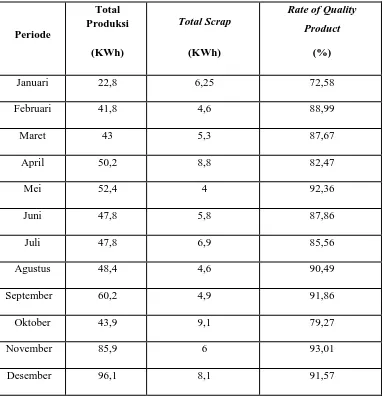

4.1.3. Perhitungan Rate of Quality Product (RQP)

Rate of Quality Product Generator Diesel Periode Januari 2015 - Desember 2015

RQP=

= 72,58%

Dengan perhitungan yang sama maka didapat nilai Rate of Quality Product Generator Diesel Periode Januari 2015 - Desember 2015 dapat dilihat pada tabel 4.4.

Tabel 4.4 Rate of Quality Product Periode Januari 2015 - Desember 2015

Periode

Total

Produksi Total Scrap

Rate of Quality

Product

(KWh) (KWh) (%)

Januari 22,8 6,25 72,58

Februari 41,8 4,6 88,99

Maret 43 5,3 87,67

April 50,2 8,8 82,47

Mei 52,4 4 92,36

Juni 47,8 5,8 87,86

Juli 47,8 6,9 85,56

Agustus 48,4 4,6 90,49

September 60,2 4,9 91,86

Oktober 43,9 9,1 79,27

November 85,9 6 93,01

Gambar 4.3. Grafik Rate of Quality Product Periode Januari 2015 - Desember 2015

Dari tabel dan gambar kita bisa melihat nilai dari Rate of Quality Product cukup tinggi, hal ini sangat baik ini diakibatkan sangat kecilnya nilai dari total scrap sedang total produksi yang dihasilkan tinggi, sehingga Rate of Quality Product memiliki hasil yang tinggi juga.

4.1.4. Perhitungan Overall Equipment Effectivenes (OEE)

Untuk menghitung nilai Overall Equipment Effectivenes (OEE) maka digunakan rumus 2.1 pada Bab II.

OEE Generator Diesel Pada Bulan Januari 2015 adalah :

OEE= 99,31 x 3,84 x 72,58 = 2,77%

Dengan perhitungan yang sama, maka didapat nilai Overall Equipment

Tabel 4.5 Overall Equipment Effectivenes Periode Januari 2015 - Desember 2015

Periode Availability

Performance

Efficiency

Rate of Quality

Product OEE

(%) (%) (%) (%)

Januari 99,31 3,84 72,58 2,77

Februari 99,68 7,59 88,99 6,73

Maret 99,63 7,81 87,67 6,82

April 99,67 7,49 82,47 6,16

Mei 99,66 9,95 92,36 9,16

Juni 99,65 7,99 87,86 7

Juli 99,81 7,67 85,56 6,55

Agustus 99,74 8,79 90,49 7,93

September 99,65 10,94 91,86 10,01

Oktober 99,72 6,32 79,27 5

November 99,62 14,96 93,01 13,87

Desember 99,62 14,88 91,57 13,58

Sumber : Pengolahan Data

0 100

Overall Equipment Effectivenes

Gambar 4.4. Grafik Overall Equipment Effectivenes Periode Januari 2015 - Desember 2015

Dari tabel dan gambar kita bisa melihat nilai Overall Equipment Effectivenes sangat rendah, jauh dari standard (85%). Hal ini disebabkan sangat rendahnya Performance Efficiency. Sangat mempengaruhi sekali terhadap rendahmya OEE.

4.1.5. Perhitungan Six Big Losses

Perhitungan Six Big loses atau enam besar faktor kerusakan yang diantaranya : Downtime Losess (Equipment failure dan setup and adjustment), speed losess (idling and minor stoppages loss dan reduce speed), defect losses (rework loss dan yield/scraf loss) yang akan dijelaskan di bawah ini :

4.1.5.1. Downtime Losess

Untuk mencari nilai Downtime losess maka harus menghitung nilai dari data-data berikut ini.

1. Equipment Failure/Breakdowns (EF)

Untuk menghitung nilai Equipment failure ataupun breakdown maka digunakan rumus 2.11 pada Bab II.

Dengan Rumus diatas maka dapat dihitung Breakdown Generator Diesel yang terjadi pada bulan Januari 2015, sebagai berikut :

EF=

= 0

Dengan perhitungan yang sama maka didapat nilai Breakdown Loss Generator Diesel Periode Januari 2015 - Desember 2015

Tabel 4.6. Breakdown Loss Periode Januari 2015 – Desember 2015

Periode

Total waktu

breakdown

Operation time Breakdown Loss

(Jam) (Jam) (%)

Februari - 550,25 0

Maret - 550 0

Sumber : Pengolahan Data

Dari tabel dapat kita lihat bahwa Breakdown Loss sangat rendah yaitu 0,505 pada bulan januari, ini disebabkan sedikitnya breakdown pada Generator Diesel tipe 700 ini.

2. Setup and Adjustment loss (SA)

Untuk menghitung nilai Setup and Adjustment loss (SA)maka digunakan rumus 2.12 pada Bab II.

Dengan Rumus diatas maka dapat dihitung Setup and adjustment losses Generator Diesel yang terjadi pada bulan Mei 2015, sebagai berikut :

SA=

= 0,18

Tabel 4.7. Setup and Adjustment Loss Periode Januari 2015 – Desember 2015

Periode Total Set up Time Operation time Set up & adjustment

(Jam) (Jam) (%)

Januari 1,08 592,92 0,18

Februari 1,75 550,25 0,31

Maret 2 550 0,36

April 2,16 669,84 0,32

Mei 1,75 526,25 0,33

Juni 2,08 597,92 0,34

Juli 1,16 622,84 0,18

Agustus 1,41 550,59 0,25

September 1,91 550,09 0,34

Oktober 1,91 694,09 0,275

November 2,16 573,84 0,376

Desember 2,41 645,59 0,373

Sumber : Pengolahan Data

Dari Tabel kita dapat melihat nilai set up and adjustment rendah, ini karena nilai dari total set up time rendah juga, sehingga mempengaruh rendah nilai set up and adjustment tersebut.

4.1.5.2. Speed Loss

Adapun speed loss terjadi oleh karena mesin tidak beropersi sesuai dengan kecepatan maksimum yang telah ditentukan saat perancanagan mesin. Faktor-faktor yang mempengaruhi speed loss adalah Idling and Minor Stoppages dan Reduce Speed.

1. Idling and Minor Stoppages loss (IMS)

Dengan Rumus diatas maka dapat dihitung Idling and Minor Stoppages loss Generator Diesel yang terjadi pada bulan Januari 2015, sebagai berikut :

Non Productive Time = Operation Time – Total Actual Hours

= 592,92 Jam – 37 Jam

= 555,92Jam

Idling and Minor Stoppages loss

= 93,11

Dengan perhitungan yang sama maka nilai Idling and Minor Stoppages Loss Generator Diesel Periode Januari 2015 - Desember 2015 dapat dilihat dari tabel 4.8

Desember 648 645,59 179 466,59 72,00 Sumber : Pengolahan Data

Dari tabel dapat kita lihat nilai Idling and Minor Stoppages Loss cukup tergolong tinggi, ini diakibatkan dari tingginya juga loading time dan operation time. Sehingg nilai dari Idling and Minor Stoppages Loss cukup tinggi.

2. Reduce Speed

Untuk menghitung nilai Reduce Speed pada Generator Diesel maka digunakan rumus 2.14 sampai dengan 2.16 pada Bab II.

Maka Reduce speed loss Generator Diesel pada bulan Januari 2015 adalah: Processed Result= 22,8- 6,25

= 16,25kkwh RS=

= 2,37%

Dengan perhitungan yang sama, maka nilai Reduce speed pada Generator Diesel Periode Januari 2015 - Desember 2015 dapat dilihat pada tabel 4.9 Tabel 4.9. Reduce Speed Loss Periode Januari 2015 - Desember 2015.

Periode

Loading time

Total actual

Agustus 552 82 1 48,4 33,6 6,08 September 552 99 1 60,2 38,8 7,02 Oktober 696 79 1 43,9 35,1 5,04 Tabel 4.9. Reduce Speed Loss Periode Januari 2015 - Desember 2015 (lanjutan)

Sumber : Pengolahan Data

Dari tabel dapat kita lihat tinggi rendahnya reduce speed loss sangat jauh berbeda, ini diakibatkan lebih tingginya Ideal production time dibandingkan Total actual hours sehingga mengakibatkan adanya data yang minus.

4.1.5.3. Defect loss

Untuk menghitung nilai Defect loss, maka harus menghitung Faktor yang tergolongkan kedalam Defect Loss yaituRework Loss dan Yield/ Scrap Loss.

1.Rework Loss (RL)

Untuk menghitung nilai Rework loss pada Generator Diesel maka digunakan rumus 2.17 pada Bab II

Maka dapat dihitung Rework losses Generator Diesel yang terjadi pada bulan Januari 2015, sebagai berikut :

RL=

= 0

Dengan perhitungan yang sama, maka didapat nilao Rework losses Generator Diesel Periode Januari 2015 - Desember 2015.

Tabel 4.10. Rework Loss Periode Januari 2015 - Desember 2015.

(Jam) (Jam/KWh) (KWh) (Jam) (%)

Januari 597 1 0 0 0

Februari 552 1 0 0 0

Maret 552 1 0 0 0

Tabel 4.10. Rework Loss Periode Januari 2015 - Desember 2015 (lanjutan)

April 672 1 0 0 0

Mei 528 1 0 0 0

Juni 600 1 0 0 0

Juli 624 1 0 0 0

Agustus 552 1 0 0 0

September 552 1 0 0 0

Oktober 696 1 0 0 0

November 576 1 0 0 0

Desember 648 1 0 0 0

Sumber : Pengolahan Data

Dari data tabel dapat kita lihat Rework loss semuanya adalah angka nol. Ini

dikarenakan semua produksi yang dihasilkan sudah stadard dan memenuhi hasil yang tepat didapat.

2.Yield/Scrap Loss

Untuk menghitung nilai Yield/scrap loss maka digunakan rumus 2.17 pada Bab II.

Maka dapat dihitung yield / scrap losses Generator Diesel yang terjadi pada bulan Januari 2015, sebagai berikut :

= 1,01

Dengan perhitungan yang sama, maka didapat nilai Yield/scrap losses Generator Diesel Periode Januari 2015 - Desember 2015.

Tabel 4.11. Yield/Scrap Loss Periode Januari 2015 - Desember 2015.

Periode Sumber : Pengolahan Data

4.2. Analisa Perhitungan

Menganalisa hasil perhitungan dari OEE dan six big losses, yang akan disajikan dalam bentuk tabel dan diagram seperti di bawah ini.

4.2.1. Analisa perhitungan Overall Equipment Effectiveness (OEE)

Analisa perhitungan Overall Equipment Effectiveness (OEE) dilakukan dengan tujuan melihat tingkat keefektifan penggunaan Generator Diesel pada Periode Januari 2015 – Desember 2015. Pengukuran OEE Generator Diesel ini berdasarkan faktor waktu, kecepatan serta kualitas pada saat pengoperasian Generator Diesel. Adapun persentase yang dicapai dapat dilihat dari tabel 4.16. dan diagram pada gambar 4.7 berikut:

Tabel 4.12. Persentase OEE Setiap Periodenya

Periode Availability

Gambar 4.5 Grafik Persentase OEE

Dari data diagram yang diatas dapat kita lihat bahwa pencapaian OEE yang terjadi pada periode Januari 2015 – Desember 2015 adalah Kurang baik dengan range 2,77% - 13,87 % tidak melewati nilai ideal. Efesiensi OEE yang tertinggi pada bulan November dan Desember yaitu 13 %.

4.2.2. Analisa perhitungan Six Big Losses

Untuk melihat lebih jelas Six Big Losses yang mempegaruhi efektivitas Generator Diesel, maka akan dilakukan perhitungan Time Losses pada masingmasing faktor di dalam Six Big Losses tersebut seperti yang terlihat pada hasil perhitungan di tabel 4.13.

Tabel 4.13. Persentase Faktor Six Big Losses Generator Diesel Periode Januari 2015 – Desember 2015

No Six Big Losses Total Time

Losses

Persentase

(%)

Persentase Komulatif (%)

1 Idling/Minor Stoppages Losses

1002 89,14 89,14

2 Yield/Scrap losses 11,93 1,06 90,20

3 Reduce Speed Losses 85,30 7,58 97,79

5 Setup and Adjustment 21,78 1,93 100

6 Rework Losses 0 0 100

Total 1124,01 100

Sumber : Pengolahan Data

Dari tabel diatas dapat kita lihat bahwa Total Time Losses terbesar berada pada Idling/Minor Stoppages Losses yaitu sebesar 1002 dan persentasenya adalah sebesar 89,14. Ini diesebabkan oleh mesin sering berhenti secara berulang-ulang maupun mesin berjalan tetapin tidak menghasilkan produksi.

4.2.3. Analisa Diagram Sebab Akibat

Analisa ini dilakukan dengan pengamatan secara langsung ke lapangan dan melakukan wawancara terhadap karyawan yang terkait pada penelitian ini, yaitu antara lain bagian operator, bagian engineering, serta bagian quality control. Adapun hasil wawancara tersebut merupakan salah satu kemungkinan penyebab dari sulitnya pencapaian target OEE yang diharapkan dan dibutuhkan peralatan yang relevan dengan data yang sesuai dengan data yang telah dikumpulkan, sehingga untuk mempermudah pengidentifikasian hal tersebut maka dibuatlah Diagram Sebab Akibat serta akan dirumuskan rencana perbaikan.

Teknisi Kurang mengerti dalam mengatsi

kerusakan

Teradinya Kesalahan dalam perbaikan

Gambar 4.7 Diagram Sebab Akibat

Diagram sebab akibat diatas menerangkan penyebab mesin mengalami kerugian atau losses oleh karena 4 kategori yaitu manusia, mesin, metode dan lingkungan. Mesin kemungkinan berhenti berulang-ulang dan hal itu tidak terekam sehingga tidak dapat diketahui secara pasti waktu kerugian yang dialami. Dari hasil yang diperoleh dapat disimpulkan dengan bantuan diagram pareto losses bahwa Generator Diesel 700 mengalami losses yang begitu besar dalam setahunnya. Hal ini bisa terjadi disebabkan oleh :

1.Manusia

Pekerjaan dalam proses produksi sangat membutuhkan pengawasan, baik memantau seberapa besar kemampuan karyawan dan etos kerja saat bekerja dengan tujuan mengatur serta mengkoordinir berlangsungnya proses dengan baik. Dari hasil pengamataan yang dilakukan peneliti, sering terjadi ketidaktelitian dalam merekam sehingga melupakan kejadian penting yang seharusnya menjadi dokumentasi perusahaan saat pengoperasian disebabkan operator yang sering berjaga hanya seorang, diperlukan minimal 2 orang yang berjaga-jaga di unit yang bekerja merekam proses operasi sehingga dengan tujuan menghindarkan ketidak

telitian. Dan juga ketika mesin tiba-tiba mengalami kerusakan kecil, disitulan operator kurang mengerti cara perbaikan pada mesin tersebut, sehinggga membuat mesin sering mengalami gangguan karena kerusakan kecil.

2.Mesin

Temperatur kerja terkadang naik turun tak terkontrol akan membuat kerugian mesin untuk menghasilkan produksinya, perlu adanya kerja ekstra dari operator siaga melihat indikator temperatur/termocouple yang terdapat pada mesin sehingga mesin beroperasi dengan temperatur batas aman. Setiap mesin memiliki batas waktu kerja.

3.Metode

Metode sangat dibutuhkan dalam operasi mesin dimana mesin tidak boleh mengalami istirahat/berhenti dengan maksud dilakukannya perawatan dan pemeliharaan, oleh karena berdampak terputus pasokan energi yang mengharuskan para maintenance menunggu saat yang tepat untuk benar-benar merawat mesin, terkadang harus sampai keadaan mesin berhenti total. Oleh karena itu usia pakai mesin berkurang,kemungkinan besar akan berpengaruh mengalami kerugian yang biasanya terjadi kerusakan pada daerah pembakaran yang akan berdampak kepada hasil yang tidak optimal, oleh karena itu mesin harus benar-benar melakukan perawatan sesuai dengan jadwalnya. Sehingga pemeliharaan secara berkala dapat dilakukan. Harus dilakukan perawatan dan pemeliharaan yang standar supaya mesin tetap beroperasi dengan keadaan baik.

4.Lingkungan

Kebersihan pada mesin kurang terlihat pada daerah Mesin pembangkit karena ada banayak tumpukan-tumpukan komponen-komponen yang telah rusak dan juga debu yang menempel pada mesin maupun di ruang peletakan Generator Diesel tersebut.

4.2.4. Penyelesaian Masalah

Dalam upaya meningkatkan produktivitas dan efektivitas produksi Generator Diesel 700 maka perlu melihat nilai OEE. Dari hasil analisa penelitian diagram sebab akibat faktor Idling minor Stoppages losses dan Reduce speed loss yang mempengaruhi nilai OEE dari Generator Diesel. Adapun saran penyelesaian yang dapat dilakukakan antara lain :

Tabel 4.14. Penyelesaian Masalah

No Faktor-faktor Penyelesaian Masalah

1 Manusia Melakukan pengawasan yang lebih baik lagi ketika melakukan proses operasi, manager unit perlu melakukan pengecekan kerja lapangan.

2 Mesin

-tiba

Perlu adanya pergantian komponen yang tidak layak pakai lagi, atau yang telah tua.

3 Metode

tidak tepat waktu.

Perlu adanya penjadwalan maintenance sehingga perawatan pada mesin teratur dan mesin dapat beroperasi dengan baik.

4 Lingkungan

yang berubahubah

Lebih menjaga kebersihan Lingkungan mesin selain operator sehat, mesin juga tidak sering mengalami gangguan.

4.2.4.2. Penerapan Total Productive Maintenance

Total Productive Maintenance juga termasuk kegiatan pemeliharaan mandiri (autonomous maintenance), kunci keberhasilannya adalah pemeliharaan mandiri tersebut, karena melibatkan seluruh staf pekerja yang mulai dari operator sampai kepada pemimpin perusahaan. Dengan kata lain adanya kegiatan autonomous maintenance ini maka seluruh operator akan terlibat dalam melakukan pemeliharaan dan perawatan mesin serta peralatan yang digunakan, dan para pemimpin juga ikut ambil bagian dalam melakukan pemeliharaan dan perawatan mesin tersebut.

memiliki jadwal pemeliharaan. Oleh sebab itu, mesin sering mengalami perhentian, trip-trip yang mungkin terkam maupun terekam.

Hal yang mempengaruhi nilai efektivitas mesin adalah kemampuan operator dalam mengawasi operasi serta memelihara mesin dengan baik. Untuk itu perlu adanya pendidikan yang dapat mengubah pola pikir dari operator supaya tidak hanya menggunakan mesin namun bisa juga memelihara mesin. Agar hal tersebut dapat tercapai maka diperlukan usaha dan waktu untuk dapat melatih operator memahami dan memperlakukan autonomous maintenance. Pemeliharaan mandiri (autonomous maintenance) yang dapat dilakukan operator antara lain :

1.Membersihkan Generator Diesel dari kotoran-kotoran yang melekat, dari pelumas yang menempel dan dari dari debu kotoran.

2.Memantau kerja mesin, apakah beroperasi dengan baik dengan mencacat fenomena yang terjadi pada mesin.

3.Memeriksa pelumasan, jika perlu lakukan pergantian dan melakukan pengencangan terhadap mur yang longgar.

4.Melakukan pemeliharaan mandiri dengan menggunakan check sheet.

5.Tetap melakukan pemeriksaan yang sesuai dengan intruksi standar pemeriksaan yang telah diterapkan perusahaan.

BAB V

KESIMPULAN DAN SARAN

5.1Kesimpulan

Dengan penerapan Total productive meaintenance menggunakan metode OEE dalam usaha peningkatan efisiensi produksi pada PT. PP LONDON SUMATERA INDONESIA, Tbk BAGERPANG POM maka dapat diambil kesimpulan, yaitu :

1. Dari periode penelitian yang dilakukan (Januari 2015 sampai Desember 2015) ditarik kesimpulan rata-rata nilai OEE Generator Diesel yang diukur per bulan kurang baik, didapat dari range (2,77%-13,87%), pencapaiannya tidak melampaui nilai OEE world class yaitu 85 %.

2. Kerugian yang paling banyak dialami oleh mesin adalah idling/minor stoppages losses yang dicatat setahun terjadi selama 1002 jam. Yang telah memberikan konstribusi efektif mesin hilang dengan persentase kerugian sebesar 89,14 %. 3. Range performance efficiency adalah 3,84% - 14,96%, nilai performance

efficiency sangat rendah tidak mencapai standar (95 %) inilah salah satu penyebab utama OEE sangat rendah.

4. Range availability adalah ±99% jauh melebihi nilai standar (90 %), nilai ini sudah dapat disebut ideal.

5. Range rate of quality product adalah 72,58% - 93,01 %, belum melewati nilai standar (99 %).

5.2. Saran

Adapun saran peneliti dari hasil pengolahan dan analisa adala adalah :

2. Perusahaan sebaiknya melakukan perhitungan OEE terhadap seluruh mesin yang ada supaya mengetahui keefektivitas mesin dan terus melakukan evaluasi dengan maksud mengembangkan sistem pemeliharaan dan perawatan.

BAB II

TINJAUAN PUSTAKA

2.1. Generator Diesel

Generator Diesel adalah sumber tegangan listrik yang diperoleh melalui perubahan energi mekanik menjadi energi listrik. Pembangkit listrik yang menggunakan mesin diesel sebagai penggerak mula (prime mover). Prime mover merupakan peralatan yang mempunyai fungsi menghasilkan energi mekanis yang diperlukan untuk memutar rotor generator. Mesin diesel sebagai penggerak mula berfungsi menghasilkan tenaga mekanis yang dipergunakan untuk memutar rotor generator. Motor diesel dinamai juga motor penyalaan kompresi (compression ignition engine) oleh karena cara penyalaan bahan bakarnya dilakukan dengan menyemprotkan bahan bakar kedalam udara bertekanan dan temperature tinggi, sebagai akibat dari proses didalam ruang bakar kepala silinder. Sumber: https://en.wikipedia.org/wiki/Diesel_generator

2.1.1. Penggunaan Generator Diesel

Generator Diesel sangat dibutuhkan oleh sektor industrial dan sektor militer di dunia saat ini karena kinerja menghasilkan listriknya yang sangat baik. Generator Diesel merupakan pembangkit listrik terbaik karena kualitas dan daya tahan yang kuat, biasanya digunakan untuk memenuhi kebutuhan listrik dalam jumlah beban kecil. Generator Diesel dapat menghasilkan tenaga listrik yang banyak yang sangat mampu untuk memenuhi kebutuhan listrik darurat juga, terutama untuk daerah baru yang terpencil atau untuk listrik pedesaan dan untuk memasok kebutuhan listrik suatu pabrik. Selain itu, di Sebuah Parik ada berbagai manfaat lain dari Generator Diesel adalah:

1. Sebagai unit cadangan ( Stand by Plant ) yang dijalankan pada saat unit pembangkit utama yang ada tidak dapat mencukupi kebutuhan daya listrik.

3. Sebagai unit cadangan ( emergency) yang djalankan saat keadaan darurat saat terjadi pemadaman pada unit pembangkit utama.

2.1.2. Komponen-komponen Generator Diesel

Adapunkomponen Generator Diesel adala sebagai berikut: 1. Mesin diesel.

2. Tangki penyimpanan bahan bakar. 3. Penyaring bahan bakar.

4. Turbo charger.

5. Penyaring gas pembuangan. 6. Generator.

7. Sistem Pendingin 8. Sistem Pelumasan

Uraian tentang komponen utama dari Generator Diesel dapat kita lihat pada gambar 2.1.

Gambar 2.1 Gambar Generator Diesel Pembangkit

Sumber

1. Mesin Diesel

membangkitkan listrik sebuah generator menggunakan generator dengan sistem penggerak tenaga diesel.

2. Tangki Penyimpanan Bahan Bakar

Tangki bahan bakar biasanya memiliki kapasitas yang cukup untuk menjaga generator operasional selama 6 sampai 8 jam pada rata-rata. Dalam kasus unit generator kecil, tangki bahan bakar adalah bagian dari dasar skid generator atau dipasang di atas bingkai generator. Untuk aplikasi komersial, mungkin perlu untuk mendirikan dan menginstal tangki bahan bakar eksternal.

3. Penyaringan Bahan Bakar

Bahan bakar di dalam tangki penyimpanan bahan bakar dipompakan ke dalam tanki penyimpanan sementara namun sebelumnya disaring terlebih dahulu.

Kemudian disimpan di dalam tangki penyimpanan sementara.

4. Turbo Charger

Untuk meningkatkan performa dari mesin diesel salah satunya dengan menggunakan turbocharger. Prinsip kerja dari turbocharger adalah memanfaatkan panas gas buang sebagai tenaga untuk memampatkan udara pembakaran sehingga dihasilkan tenaga yang besar.

5. Penyaring Gas Pembuangan

Gas-gas buang seperti sulfur oksida, nitrogen oksida, karbon monoksida, dan hidrokarbon dapat dikontrol pengeluarannya melalui beberapa metode. Gas sulfur oksida dapat dihilangkan dari udara hasil pembakaran bahan bakar dengan menggunakan filter basah yang digunakan pada penyaring gas pembuangan

6. Generator

7. Sistem Pendingin

Saat beroperasi, maka temperatur kerja mesin akan meningkat. Untuk menurunkannya diperlukan sistem pendingin dengan menggunakan air. Air yang digunakan untuk sistem pendinginan adalah air murni yang tidak mengandung kotoran dan kadar garam untuk mencegah terjadinya korosi. Air tersebutlah yang berfungsi untuk mendinginkan blok silinder dan turbocharger.

8. Sistem Pelumasan

Pada sistem pelumasan adalah untuk mengurangi keausan mesin dengan cara mengalirkan minyak pelumas dari karter ke bagian-bagian yang memerlukan pelumas pada waktu mesin sedang beroperasi atau keadaan hidup

2.2. Pemeliharaan (Maintenance)

2.2.1. Pengertian Pemeliharaan (Maintenance)

Secara alamiah tidak ada barang yang dibuat oleh manusia yang tidak dapat rusak, tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan berkala dengan suatu aktivitas yang dikenal sebagai pemeliharaan.

Pemeliharaan adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang, atau memperbaikinya sampai mencapai suatu kondisi yang bisa diterima. Tetapi, istilah ‘pemeliharaan’ pada kenyataanya menunjuk kepada fungsi pemeliharaan secara keseluruhan yang bisa dibayangkan ,dan sebagai hasilnya, kata tersebut dengan mudah digunakan dalam industri untuk menunjuk setiap pekerjaan yang dikerjakan oleh pekerja bagian pemeliharaan. Pemeliharaan juga merupakan suatu fungsi dalam suatu perusahaan pabrik yang sama pentingnya dengan fungsi-fungsi lain seperti produksi. Hal ini karena apabila seseorang mempunyai peralatan atau fasilitas, maka biasanya dia akan selalu berusaha untuk tetap mempergunakan peralatan atau fasilitas tersebut. Demikian pula halnya dengan perusahaan pabrik, dimana pimpinan perusahaan pabrik tersebut akan selalu berusaha agar fasilitas maupun peralatan produksinya dapat dipergunakan sehingga kegiatan produksinya berjalan lancar. (corder,1992).

perawatan yang meliputi kegiatan pemeriksaan, pelumasan (lubrication), dan perbaikan atau reparasi atas kerusakan-kerusakan yang ada, serta penyesuaian atau penggantian spare part atau komponen yang terdapat pada fasilitas tersebut.

Seluruh kegiatan ini sebenarnya tugas bagian pemeliharaan. Peranan bagian ini tidak hanya untuk menjaga agar pabrik dapat tetap bekerja dan produk dapat diprodusir dan diserahkan kepada pelanggan tepat pada waktunya, akan tetapi untuk menjaga agar pabrik dapat bekerja secara efisien dengan menekan atau mengurangi kemacetan produksi sekecil mungkin. Jadi, bagian perawatan mempunyai peranan yang sangat menentukan dalam kegiatan produksi suatu perusahaan pabrik yang menyangkut kelancaran atau kemacetan produksi, kelambatan, dan volume produksi serta efisiensi berproduksi.

Dalam masalah pemeliharaan ini perlu diperhatikan bahwa sering terlihat dalam suatu perusahaan bahwa kurang diperhatikannya bidang pemeliharan atau maintenance ini, sehingga terjadilah kegiatan pemeliharaan yang tidak teratur. Peranan yang penting dari kegiatan baru diperhatikan setelah mesin-mesin tersebut rusak dan tidak dapat berjalan sama sekali. Hendaknya kegiatan harus dapat menjamin bahwa selama proses produksi berlangsung, tidak akan terjadi kemacetan - kemacetan yang disebabkan oleh mesin maupun fasilitas produksi.

Maintenance dapat diartikan sebagai kegiatan untuk memelihara atau menjaga fasilitas maupun peralatan pabrik dan mengadakan perbaikan atau penyesuaian maupun penggantian yang diperlukan agar diperoleh suatu keadaan operasi produksi yang memuaskan sesuai apa yang telah direncanakan. Jadi, dengan adanya kegiatan maintenance ini, maka fasilitas maupun peralatan pabrik dapat digunakan untuk produksi sesuai dengan rencana dan tidak mengalami kerusakan selama fasilitas atau peralatan tersebut dipergunakan untuk proses produksi atau sebelum jangka waktu tertentu yang direncanakan tercapai sehingga dapatlah diharapkan proses produksi berjalan lancar dan terjamin karena kemungkinankemungkinan kemacetan yang disebabkan tidak berjalannya fasilitas atau perlatan produksi telah dihilangkan atau dikurangi.

2.2.2. Tujuan Pemeliharaaan (Maintenance)

digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu yang telah direncanakan tercapai.

Beberapa tujuan maintenance yang utama antara lain:

1. Kemampuan berproduksi dapat memenuhi kebutuhan dengan rencana produksi. 2. Menjaga kualitas pada tingkat yang tepat untuk memenuhi apa yang di butuhkan oleh

produk itu sendiri dan kegiatan produksi yang tidak terganggu.

3. Untuk membantu mengurangi pemakain dan penyimpangan yang di luar batas dan menjaga modal yang diinvestasikan dalam perusahaan selama waktu yang ditentukan sesuai dengan kebijakan perusahaan mengenai investasi tersebut.

4. Untuk mencapai tingkat biaya maintenance secara efektif dan efisien keseluruhannya. 5. Untuk menjamin keselamatan orang yang mengunakan keselamatan tersebut

6. Memaksimumkan ketersediaan semua peralatan sistem produksi (mengurangi downtime)

7. Untuk memperpanjang umur/masa pakai dari mesin/peralatan.

2.2.3. Jenis- jenis Maintenance

1.Pemeliharaan terencana (planned maintenance )

Planned maintenance adalah yang terorganisir dan dilakukan dengan pemikiran ke masa depan, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Oleh karena itu program maintenance yang akan dilakukan harus dinamis dan memerlukan pengawasan dan pemeliharaan secara aktif bagian maintenance melalui informasi dari catatan riwayat mesin/peralatan.

Konsep planned maintenance di tunjukan untuk dapat mengatasi masalah yang dihadapi manajer dengan pelaksanaan kegiatan maintenance. Komunikasi dapat di perbaiki dengan informasi yang dapat memberi data yang lengkap untuk mengambil keputusan.Adapun data yang penting dalam kegiatan maintenance antara lain laporan permintaan pemeliharaan,laporan pemeriksaan, laporan perbaikan, dan lain-lain.

Preventive maintenace adalah kegiatan pemeliharaan dan perawatan yang di lakukan untuk mencegah timbulnya kerusakan kerusakan yang tidak terduga dan menemukan kondisi atau keadaan yang dapat menyebabkan fasilitas produksi mengalami kerusakan pada waktu di gunakan dalam proses produksi. Dengan demikian semua fasilitas produksi yang di berikan preventive maintenance akan terjamin kelancaranya dan selalu du usahakan dalam kondisi atau kedaan yang siap di pergunakan untuk setiap operasi atau proses produksi pada setiap saat.Sehingga dapatlah di mungkinkan pembuatan suatau rencana dan jadwal pemeliharaan dan perawatan yang sangat cermat dan rencana produksi yang lebih tepat.

3.Pemeliharaan perbaikan (corrective maintenance)

Corrective maintenance adalah suatu kegiatan maintenance yang dilakukan setelah terjadinya kerusakan atau kelainan pada mesin/peralatan sehingga tidak dapat berfungsi dengan baik.

4.Pemeliharaan yang telah diprediksi (predictive maintenance)

Predictive maintenance adalah tindakan - tindakan maintenance yang dilakukan pada tanggal yang di tetapkan berdasarkan prediksi hasil analisa dan evaluasi data operasi yang di ambil untuk melakukan predictive maintenance itu dapat berupa data getaran,temperature,vibrasi,flow rate, dan lain lainnya. Perencanaan predictive maintenance dapat dilakukan berdasarkan data dari operator di lapangan yang di ajukan melalui work order ke department maintenance untuk di lakukan tindakan tepat sehingga tidak akan merugikan perusahaan.

5.Pemeliharaan tak terencana (Unplanned maintenance)

Unplanned maintenance biasanya berupa breakdown/emergency maintenance. Breakdown/emergency maintenance (pemeliharaan darurat) adalah tindakan maintenance yang dilakukan pada mesin/peralatan yang masih dapat beroperasi, sampai mesin/peralatan tersebut rusak dan tidak dapat berfungsi lagi. Melalui bentuk pelaksanaan pemeliharaan tak terencana ini, diharapkan penerapan pemeliharaan tersebut akan dapat memperpanjang umur dari mesin/peralatan, dan dapat memperkecil frekuensi kerusakan.

6.Pemeliharaan mandiri (autonomous maintenance)

melalui kegiatan yang dilaksanakan oleh operator untuk memelihara mesin/peralatan yang mereka tangani sendiri.

Prinsip-prinsip yang terdapat pada 5S, merupakan prinsip yang mendasari kegiatan autonomous maintenance, yaitu:

1) Seiri (clearing up) : Pembersihan

Memisahkan benda yang diperlukan dengan yang tidak diperlukan. Membuang benda-benda yang tidak diperlukan. Hal ini merupakan kegiatan klasifikasi barang yang terdapat ditempat kerja. Biasanya tempat kerja dimuati dengan mesin yang tidak terpakai, cetakan, dan peralatan, benda cacat, barang gagal, barang, barang dalam proses material, persedian dan lain-lain.

2) Seiton (organizing) : Pengelompokan yang rapi

Menyusun dengan rapi dan mengenali benda untuk mempermudah penggunaanya. Kata seiton berasal dari bahas jepang yang artinya menyusun berbagai benda dengan cara yang menarik. Maksudnya dalam 5-S ini berarti mengatur barangbarang sehingga setiap orang dapat menemukannya dengan mudah dan cepat. Untuk mencapai langkah ini, pelat penunjuk digunakan untuk menetapkan nama tiap barang dan tempat penyimpanan. Dengan kata lain menata semua barang yang ada setelah ringkas, dengan pola teratur dan tertib.

3) Seiso (cleaning) : Membersihkan peralatan dan tempat kerja

Menjaga kondisi mesin yang siap pakai dan keadaan bersih. Selalu membersihkan, menjaga kerapian dan kebersihan. Ini adalah proses pembersihan dasar dimana disuatu daerah dalam keadaan bersih. Meskipun pembersihan besar-besaran dilakukan oleh pihak perusahaan beberapa kali dalam setahun. Aktivitas itu cendrung mengurangi kerusakan mesin yang diakubatkan oleh tumpahan minyak, abu dan sampah. Untuk itu bersihkan semua mesin, peralatan dan tempat kerja, mengilangkan noda, dan limbah serta menanggulangi sumber limbah.

4). Seikatsu (standarizing) : Penstandarisasian

Memperluar konsep kebersihan pada diri sendiri terus-menerus memperaktekkan tiga langkah sebelumnya. Membuat standarisasi pemeliharaan di tempat kerja seperti membuat standar pelumasan, standar pengeceikan ataupun inspeksi mesin, membuat standar pencapaia, dan lain sebagainya.

Shitsuke merupakan sifat 5-S yang menitik beratkan pelatihan dan pendisiplinan dengan pendidikan yang dilakukan sebelum memulai dunia kerja, pelatihan, pengarahan serta diklat yang umumnya diberlakukan sesuai dengan standar organisasi ataupun perusahaan.

Autonomous maintenance diimplementasikan melalui 7 langkah yang akan membangun keahlian yang di butuhkan operator agar mereka mengetahui tindakan apa yang harus dilakukan.

Tujuh langkah kegiatan yang terdapat dalam autonomous maintenance adalah: 1.Membersihkan dan memeriksa (clean and inspect)

2.Membuat standar pembersihan dan pelumasan

3.Menghilangakan sumber masalah dan area yang tidak terjangkau (eliminate problem and anaccesible area)

4.Melaksanakan pemeliharaan mandiri (conduct autonomous maintenance) 5.Melaksanakan pemeliharaan menyeluruh (conduct general inspection) 6.Pemeliharaan mandiri secara penuh (fully autonomous maintenance)

7.Pengorganisasian dan kerapian (organization and tidies) Tugas dan Pelaksanaan kegiatan maintenance

Semua tugas tugas atau kegiatan daripada maintenance dapat di golongkan ke dalam salah satu dari lima tugas pokok yang berikut:

1.Inspeksi (Inspections)

Kegiatan inpeksi meliputi kegiatan pengecekan dan pemeriksaan secara berkala (routine scedule check) terhadap mesin/peralatan sesuai denagn rencana yang bertujuan untuk mengetahui apakah perusahaan selalu mempunyai fasilitas mesin/peralatan yang baik untuk menjamin kelancaran proses produksi.

2. Kegiatan Teknik (Engineering)

Kegiatan produksi merupakan kegiatan pemeliharaan yang sebenarnya yaitu dengan memperbaiki seluruh mesin/peralatan produksi, hal yang direkam saat operasi hingga dapat dilakukannya perawatan.

4.Kegiatan Adminitrasi

Kegiatan adminitrasi merupakan kegiatan yang berhubungan dengan pencatatan pencatatan mengenai biaya-biaya yang terjadi dalam melakukan kegiatan pemeliharaan, penyusunan planning dan sceduling, yaitu rencana kapan kegiatan suatu mesin/peralatan tersebut harus di periksa, diservice dan di perbaiki. 5.Pemeliharaan bangunan

Kegiatan pemeliharaan bangunan merupakan kegiatan yang dilakukan tidak termasuk dalam kegiatan teknik dan produksi dari bagian maintenance.

2.3. Total Productive Maintenance (TPM) 2.3.1. Pendahuluan

Manajemen pemeliharaan mesin/peralatan modern dimulai dengan apa yang disebut preventive maintenance (pemeliharaan pencegahan) yang kemudian berkembang menjadi productive maintenance. Kedua metode pemeliharaan ini umumnya disingkat dengan PM dan pertama kali diterapkan oleh industri-industri manufaktur di Amerika Serikat dan pusat segala kegiatannya ditempatkan pada satu departemen yang disebut dengan maintenance department.

2.3.2. Pengertian Total Productive Maintenance (TPM)

TPM adalah hubungan kerjasama yang erat antara perawatan dan organisasi produksi secara menyeluruh yang bertujuan untuk meningkatkan kualitas produk, mengurangi waste, mengurangi biaya produksi, meningkatkan kemampuan peralatan dan pengembangan dari keseluruhan sistem perawatan pada perusahaan manufaktur. Secara menyeluruh definisi dari total productive maintenance menurut Nakajima mencakup lima elemen berikut:

1. TPM bertujuan untuk menciptakan suatu sistem preventive maintenance (PM) untuk memperpanjang umur penggunaan mesin/peralatan.

2. TPM bertujuan untuk memaksimalkan efektivitas mesin/peralatan secara keseluruhan (overall effectiveness)

3. TPM dapat diterapkan pada berbagai departemen (seperti engineering, bagian produksi, bagian maintenance)

4. TPM melibatkan semua orang mulai dari tingkatan manajemen tertinggi hingga para karyawan/operator lantai pabrik.

5. TPM merupakan pengembangan dari sistem maintenance berdasarkan PM melalui manajemen motivasi : autonomous small group activities.

Kemudian Ljungberg (1998) menambahkan bahwa OEE juga merupakan cara efektif menganalisis efisiensi sebuah mesin tunggal atau sebuah system permesinan terintegrasi .Bagaimanapun suatu perusahaan menginginkan peralatan produksinya dapat beroperasi 100% tanpa ada downtime, pada kinerja 100% tanpa ada speed losses, dengan output 100% tanpa ada reject. Dalam kenyataannya, hal ini sangat sulit tapi bukan tidak mungkin hal ini dapat dicapai. Menghitung OEE merupakan salah satu komitmen untuk mengurangi kerugian-kerugian dalam peralatan produksi maupun proses melalui aktivitas TPM dan hal ini merupakan tujuan utamanya.

dapat belajar menggunakan dan merawat mesin/peralatan dengan baik dan dengan demikian perlu dipersiapkan suatu sistem pelatihan (training) yang baik.

Dalam TPM ada terdapat pilar – pilar yang mendukung kegiatan ini. Dapat kita lihat pada gambar 2.2.

Gambar 2.2 Gambar Pilar TPM

Sumber:http://hr-interanekalestarikimia.blogspot.com/2012/10/total-productivemaintenance.html

Pondasi dasar dari TPM adalah 5S (Seiri/Ringkas, Seiton/Rapi, Seiso/ Resik, Seiketsu/Rawat dan Shitsuke/Rajin) seperti yang sudah dijelaskan diatas.

Pilar 1, Improvement to Increase Equipment Effectiveness bertujuan untuk meningkatkan efisiensi / performance kerja dari suatu mesin.

Pilar 2, Autonomous Maintenance bertujuan untuk mengikutsertakan para operator mesin untuk berkontribusi dalam perawatan dan pendeteksian secara dini abnormality yang terjadi.

Pilar 3, Planned Maintenance System bertujuan untuk menyusun perencanaan maintenance system secara komprehensif.

Pilar 5, Maintenance Prevention Management bertujuan untuk menyusun konsep maintenance manajemen perawatan mesin yang sesuai dengan iklim dan budaya perusahaan.

Pilar 6, Quality Maintenance : Bertujuan untuk memuaskan konsumen melalui tingginya kualitas tanpa cacat manufaktur.

Pilar 7, TPM in Adminstrative and Support Department bertujuan untuk membentuk personel yang berfungsi untuk mengelola adminstrasi TPM.

Pilar 8, Building a safe, enviro and friendly system bertujuan untuk membangun lingkungan kerja yang aman dan berwawasan lingkungan.

2.3.3. Tujuan Total Productive Maintenance

Tujuan dari total productive maintenance baik secara langsung, maupun tidak langsung yaitu:

1.Mencapai OPE (Overall Plant Efficiency) paling minimum 80 % 2.Mencapai nilai OEE minimum 90 %

3.Mengurangi biaya manufaktur sebesar 30 % 4.Memenuhi pesanan konsumen sebesar 100 % 5.Mengurangi kecelakaan

6.Mencapai tujuan dengan bekerja sebagai tim 7.Perubahan perilaku kerja operator

8.Membagi pengetahuan dan pengalaman

9.Menambah tingkat keyakinan karyawan dalam bekerja.

2.3.4. Manfaat dari Total Productive Maintenance (TPM)

Manfaat dari penerapan TPM secara sistematik dalam rencana kerja jangka panjang pada perusahaan pada khususnya menyangkut faktor-faktor berikut :

1. Peningkatan produktivitas dengan menggunakan prinsip-prinsip TPM akan meminimalkan kerugian-kerugian pada perusahaan.

3. Waktu delivery ke konsumen dapat ditepati, karena produksi yang tanpa gangguan akan lebih mudah untuk dilaksanakan.

4. Biaya produksi rendah karena rugi-rugi dan pekerjaan yang tidak memberi nilai tambah dapat dikurangi.

5. Kesehatan dan keselamatan lingkungan kerja lebih baik.

6. Meningkatkan motivasi tenaga kerja, karena hak dan tanggung jawab didelegasikan pada tiap orang.

2.3.5. OEE (Overall Equipment Effectiveness)

Overall equipment effectiveness (OEE) merupakan produk dari six big losses pada mesin/peralatan. Keenam faktor dalam six big losses seperti telah dijelaskan di atas, dapat dikelompokkan menjadi tiga komponen utama dalam OEE untuk dapat digunakan dalam mengukur kinerja mesin/peralatan yakni, downtime losses, speed losses dan defect losses seperti dapat dilihat pada Gambar 2.3.

Gambar 2.3. Overall Equipment Effectiveness

Sumber : http://www.plant-maintenance.com/articles/RCMvTPM.shtml

ditingkatkan produktivitas ataupun efisiensi mesin/peralatan dan juga dapat menunjukkan area bottleneck yang terdapat pada lintasan produksi. OEE juga merupakan alat ukur untuk mengevaluasi dan memberikan cara yang tepat untuk menjamin peningkatan produktivitas penggunaan mesin/peralatan.

Formula matematis darioverall equipment effectiveness (OEE) dirumuskan sebagai berikut :

OEE = Availability x Performance efficiency x Rate of quality product x 100% ...(2.1) Kondisi operasi mesin/peralatan produksi tidak akan akurat ditunjukkan jika hanya didasarkan pada perhitungan satu faktor saja, misalnya performance efficiency saja. Enam faktor pada six big losses baru minor stoppages saja yang dihitung pada performance efficiency mesin/peralatan. Rugi-rugi lainnya belum dihitung. Keenam faktor dalam six big losses harus diikutkan dalam perhitungan OEE, kemudian kondisi aktual dari mesin/peralatan dapat dilihat secara akurat. 1.Ketersediaan (Availability) Availability

Merupakan rasio operation time terhadap waktu loading timenya. Sehingga untuk dapat menghitung availability mesin dibutuhkan nilai-nilai dari :

1.Waktu Operasi (Operation time)

2.Waktu Persiapan (Loading time)

3.Waktu tidak bekerja (Downtime)

Nilai availability dihitung dengan rumus sebagai berikut :

...(2.3)

Loading time = Total availability time – Planned downtime ...(2.4) Planned downtime adalah jumlah waktu downtime yang telah direncanakan dalam rencana produksi termasuk didalamnya waktu downtime mesin untuk pemeliharaan (scheduled maintenance) atau kegiatan manajemen lainnya.

Operation time merupakan hasil pengurangan loading time dengan waktu downtime mesin (non-operation time), dengan kata lain operation time adalah waktu operasi yang tersedia (available time) setelah waktu-waktu downtime mesin dikeluarkan dari total available time yang direncanakan. Downtime mesin adalah waktu proses yang seharusnya digunakan mesin akan tetapi karena adanya gangguan pada mesin/peralatan (equipment failures) mengakibatkan tidak ada output yang dihasilkan. Downtime mesin berhenti beroperasi akibat kerusakan mesin/peralatan, penggantian cetakan (dies), pelaksanaan prosedur set-up dan adjusment dan lain sebagainya.

2.Performance Effieciency

Merupakan hasil perkalian dari operating speed rate dan net operating speed, atau rasio kuantitas produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time).

Operating speed rate merupakan perbandingan antara kecepatan ideal mesin sebenarnya (theoretichal/ideal cycle time) dengan kecepatan aktual mesin (actual cycle time). Persamaan matematikanya dapat ditunjukkan sebagai berikut :

faktor penting yang dibutuhkan untuk menghitung Performance efficiency : a.Ideal cycle time (waktu siklus ideal/waktu standar)

Ideal cycle time adalah siklus waktu proses yang diharapkan dapat dicapai dalam keadaan optimal atau tidak mengalami hambatan. Ideal cycle time pada Generator Diesel merupakan siklus waktu proses yang dapat dicapai mesin dalam proses produksi dalam keadaan optimal atau mesin tidak mengalami hambatan dalam berproduksi.

b. Processed amount (jumlah produk yang diproses)

c. Operation time (waktu operasi mesin)

Performancy effieciency dapat dihitung sebagai berikut :

Performance effieciency = Net operating x operating speed rate...(2.7) P E

3.Rasio Kualitas Produk (Rate of Quality Products) Rate of quality products Adalah rasio jumlah produk yang baik terhadap jumlah total produk yang diproses. Jadi Rate of quality products adalah hasil perhitungan dengan menggunakan dua faktor berikut :

1. Processed amount (jumlah produk yang diproses)

2. Defect amount (jumlah produk yang cacat)

Rate of quality products dapat dihitung sebagai berikut :

meningkatnya ketiga faktor yang terdapat dalam OEE maka kapabilitas perusahaan juga meningkat.

Dengan memasukkan keenam faktor yang terdapat dalam six big losses dalam perhitungan OEE pada pertama kali umumnya perusahaan hanya mempunyai tingkat OEE sekitar 50% sampai 60%, dengan kata lain pabrik hanya menggunakan setengah dari potensi kapasitas efektivitas mesin/peralatan yang mereka miliki.

Japan Institute of Plant Mainte benchmark yang telah dipraktekan secara luas di seluruh dunia. Berikut OEE Benchmark tersebut :

• Jika OEE = 100%, produksi dianggap sempurna: hanya memproduksi produk tanpa cacat, bekerja dalam performance yang cepat, dan tidak ada downtime. • Jika OEE = 85%, produksi dianggap kelas dunia. Bagi banyak perusahaan, skor

ini merupakan skor yang cocok untuk dijadikan goal jangka panjang.

• Jika OEE = 60%, produksi dianggap wajar, tapi menunjukkan ada ruang yang besar untuk improvement.

• Jika OEE = 40%, produksi dianggap memiliki skor yang rendah, tapi dalam kebanyakan kasus dapat dengan mudah di-improve melalui pengukuran langsung (misalnya dengan menelusuri alasan-alasan downtime dan menangani sumber-sumber penyebab downtime secara satu per satu).

Standar benchmark world class OEE relatif karena pada beberapa buku dan perusahaan menunjukkan standar skor yang berbeda, standar word class ini selalu didorong lebih tinggi sejalan meningkatnya persaingan dan harapan. Misal jika di Pabrik CPO mungkin quality rate>90% dapat diterima, tapi jika di pabrik ban pesawat terbang quality rate 99.9% atau mungkin merupakan minimal word class, dan tentu saja bagi perusahaan yang mempunyai program kualitas six sigma tidak akan puas dengan quality rate 99.9%.

mencapai 85% atau lebih. Fokus improvement ditujukan untuk meningkatkan performance peralatan produksi dan mengurangi reject di dalam proses.

Jonsson dan Lesshammar (1999) menyatakan bahwa kontribusi terbesar OEE adalah sederhana, namun tetap komprehensif, mengukur efisiensi internal dan dapat bekerja sebagai indikator proses perbaikan berkelanjutan. Kemudian Ljungberg (1998) menambahkan bahwa OEE juga merupakan cara efektif menganalisis efisiensi sebuah mesin tunggal atau sebuah sistem permesinan terintegrasi (Tangen, 2004, p. 64). Bagaimanapun suatu perusahaan menginginkan peralatan produksinya dapat beroperasi 100% tanpa ada downtime, pada kinerja 100% tanpa ada speed losses, dengan output 100% tanpa ada reject. Dalam kenyataannya, hal ini sangat sulit tapi bukan tidak mungkin hal ini dapat dicapai. Menghitung OEE merupakan salah satu komitmen untuk mengurangi kerugian-kerugian dalam peralatan produksi maupun proses melalui aktivitas TPM.

2.3.6. Analisis Produktivitas : Six Big Losses (Enam Kerugian Besar)

Rendahnya produktivitas mesin/peralatan yang menimbulkan kerugian bagi perusahaan sering diakibatkan oleh penggunaan mesin/peralatan yang tidak efektif dan efisiensi terdapat dalam enem faktor yang disebut enam kerugian besar (Six Big Losses). Efisiensi adalah ukuran yang menunjukkan bagaimana sebaiknya sumbersumber daya digunakan dalam proses produksi untuk menghasilkan output. Efisiensi merupakan karakteristik proses yang mengukur performansi aktual dari sumber daya relatif terhadap standar yang ditetapkan. Sedangkan efektivitas mesin merupakan karakteristik dari proses yang mengukur derajat pencapaian output mesin dalam suatu sistem produksi. Efektivitas diukur dari rasio output actual terhadap output yang direncanakan.

Dalam era persaingan bebas saat ini pengukuran sistem produksi yang hanya mengacu pada kuantitas output semata akan dapat menyesatkan