BAB II

LANDASAN TEORI

2.1 Produksi

Manajemen Operasi adalah suatu disiplin ilmu dan profesi yang mempelajari secara praktis tentang proses perencanaan (process of planning), mendesain produk

(product designing), sistem produk (production system) untuk mencapai tujuan

organisasi. Hal ini meliputi perencanaan, pelaksanaan, dan pengawasan dari urutan berbagai kegiatan (self of activities) untuk membuat produk termasuk yang berasal dari bahan baku dan bahan penolong lain. Proses kegiatan yang mengubah bahan baku menjadi barang lain yang mempunyai nilai tambah lebih tinggi disebut proses produksi. Istilah proses produksi dalam bahasa Inggris adalah manufacture atau diterjemahkan menjadi manufaktur

Jadi dapat dikatakan bahwa kegiatan produksi merupakan bagian dari manajemen operasi. Proses perencanaan dalam manajemen operasi meliputi penggunaan teknik perencanaan secara strategis agar pelaksanaan operasinya dapat berjalan secara optimum. Inti dari manajemen operasi adalah menunjang perusahaan memperoleh keuntungan yang langgeng dalam jangka panjang dan basis optimasi.

Peranan manajemen operasi bagi organisasi publik (pemerintah) adalah upaya menciptakan pelayanan publik secara memuaskan dengan basis optimasi.

2.2 Sistem Produksi

Sistem Produksi adalah bagian dari Manajemen Operational. Kata Produksi berasal dari kata production, yang secara umum dapat diartikan membuat (to

produce) suatu produk dari berbagai bahan lain. Sedangkan arti sistem adalah method

of planning atau cara merencanakan yang berkaitan dengan membuat produk. Secara

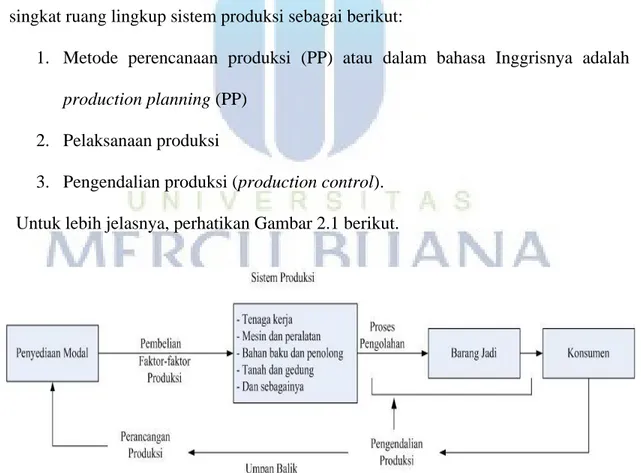

singkat ruang lingkup sistem produksi sebagai berikut:

1. Metode perencanaan produksi (PP) atau dalam bahasa Inggrisnya adalah

production planning (PP)

2. Pelaksanaan produksi

3. Pengendalian produksi (production control). Untuk lebih jelasnya, perhatikan Gambar 2.1 berikut.

Berdasarkan perencanaan jenis dan skala produksi dapat dihitung kebutuhan modal. Dengan modal yang tersedia, selanjutnya dapat menyediakan atau membeli berbagai faktor produksi seperti tenaga kerja, mesin dan teknologi, bahan baku, bahan penolong, tanah, gedung, dan sebagainya. Seluruh faktor produksi tersebut berinteraksi dalam proses produksi dengan cara sebagai berikut.

Tenaga kerja (manusia) merupakan faktor produksi terpenting dalam pelaksanaan suatu proses produksi. Tenaga kerja selain bertindak sebagai tenaga administrasi juga terdapat tenaga kerja langsung untuk mengoperasikan mesin-mein produksi yang mengolah bahan baku dan bahan penolong menjadi barang jadi ataupun barang setengah jadi. Untuk melakukan proses produksi diperlukan tenaga kerja, bahan baku, mesin, dan peralatan yang mencukupi kebutuhan. Adapun mekanisme proses produksi dapat Anda bayangkan sebagai berikut. Bahan baku dan bahan penolong yang telah dibeli harus disimpan di gudang. Selanjutnya bila bahan-bahan tersebut harus diolah, berarti bahan-bahan-bahan-bahan tersebut harus dikeluarkan dari gudang untuk selanjutnya dimasukkan ke dalam mesin-mesin produksi. Melalui proses pengolahan itu, bahan-bahan menjadi barang setengah jadi atau langsung menjadi barang jadi.

Jadi, secara umum ruang lingkup manajemen produksi meliputi hal-hal sebagai berikut:

1. Merencanakan skala dan jenis produksi (rencana induk produksi) 2. Melaksanakan produksi sesuai dengan rencana induk produksi 3. Mengendalikan proses produksi

2.2.1 Berbagai Macam Sistem Produksi

Pada komputer, penggunaan hardware yang sama untuk software yang berbeda dapat memberikan kinerja yang berbeda. Sebaliknya, penggunaan software sama pada hardware yang berbeda juga akan memberikan kinerja yang berbeda. Analogi ini sama pada industri manufaktur. Proses produksi yang sama, bila menggunakan sistem produksi yang berbeda juga akan memberikan kinerja yang berbeda. Demikian pula sebaliknya.

Untuk melaksanakan proses produksi, berbagai macam teknik proses produksi telah dikenal. Pada industri logam misalnya, suatu jenis produk biasanya dapat dikerjakan dengan berbagai macam teknik yang berbeda. Teknik untuk pembuatan produk tersebut (proses produksi) bisa pengecoran, cetak tekan, cetak pasir, bubut, frais, dan lain-lain. Untuk melakukan perencanaan dan pengendalian produksi, berbagai macam teknik telah dikemukakan oleh pakar industri. Teknik untuk merencanakan dan mengendalikan produksi ini sering kali disebut dengan istilah sistem produksi, misalkan sistem produksi Toyota, “sistem material requirement

planning”, sistem pengendalian tradisional, sistem kanban, sistem just in time,sistem

produksi massal, sistem proyek, sistem optimized production technology, sistem

manufacturing resource planning, flexible control system, continuous process control

system, dan lain-lain.

Semua teknik PPC/sistem produksi bertujuan untuk merencanakan dan mengendalikan produksi agar lebih efisien, efektif, produktif, atau optimal. Jumlah jenis sistem produksi sangat banyak. Suatu perusahaan kadang kala mengembangkan

suatu sistem produksi secara eksklusif untuk perusahaannya dan tak dapat digunakan pada perusahaan lain. Sistem produksi yang tepat bagi suatu industri akan sangat bergantung pada jenis industrinya. Sistem produksi pada industri gula tentu akan sangat berlainan degan sistem industri tekstil.

Beberapa jenis sistem produksi (yang dimaksud disini adalah metode perencanaan dan pengendalian produksi/PPC) yang lazim digunakan dalam perusahaan-perusahaan adalah:

1. Sistem produksi proyek,

2. ‘Flexible Control System’,

3. Sistem produksi ‘material requirement planning’, 4. Sistem produksi ‘just in time’,

5. ‘optimized production technology’,

6. ‘continuous process control system’,

2.3. Definisi Kualitas

Secara definitif yang dimaksudkan dengan kualitas atau mutu suatu produk/jasa adalah derajat atau tingkatan dimana produk atau jasa tersebut mampu memuaskan keinginan dari konsumen (fitness for use atau tailor mode). (Wignjosoebroto,2003).

Membicarakan tentang pengertian atau definisi kualitas dapat berbeda makna bagi setiap orang, karena kualitas memiliki banyak kriteria dan sangat tergantung pada konteksnya. Banyak pakar dibidang kualitas yang mencoba untuk

mendefinisikan kualitas berdasarkan sudut pandangnya masing-masing. Diantaranya yang paling terkenal adalah kualitas tingkat international, yaitu W.Edwards Deming dan Fegenbaum.

Deming (1982) : Kualitas harus bertujuan untuk memenuhi kebutuhan pelanggan sekarang dan dimasa mendatang.

Fegenbaum (1991) : Merupakan keseluruhan karakteristik produk dan jasa yang meliputi marketing, enginering, manufacture, dan maintenance, dimana produk dan jasa tersebut dalam pemakaiannya akan sesuai dengan kebutuhan dan harapan pelanggan.

Sehingga kesimpulan dari kualitas tersebut adalah :

“Kepuasan konsumen dengan kesempurnaan produk merupakan suatu langkah yang tepat dalam proses produksi melalui peningkatan terus-menerus secara bersama-sama”

Berdasarkan Galvin (1996) untuk industri manufaktur kualitas memiliki dimensi antara lain:

1. Performance yaitu kesesuaian produk dengan fungsi utama produk itu

sendiri dan karakteristik operasi dari suatu produk.

2. Feature yaitu ciri khas produk yang membedakan dari prodak lain yang

merupakan karakteristik pelengkap dan mampu menimbulkan kesan baik bagi pelanggan.

3. Reliability yaitu kepercayaan pelanggan terhadap produk karena

4. Conformance yaitu kesesuaian produk dengan syarat atau ukuran tertentu sejauh mana karakteristik desain operasi memenuhi standar yang telah ditetapkan.

5. Durability yaitu tingkat ketahanan/ keawetan suatu produk atau lama umur

produk.

6. Serviceability yaitu kemudahan suatu produk bila diperbaiki atau

kemudahan memperoleh komponen-komponen tersebut.

7. Aesthetic yaitu daya tarik produk tersebut.

8. Perception yaitu fanatisme konsumen akan merk suatu produk tertentu

karena citra atau reputasi dari produk itu sendiri.

2.4Alat Bantu yang Digunakan dalam Pengendalian Mutu

Alat bantu pengendalian mutu yang digunakan untuk bermacam-macam keperluan terdiri dari tujuh alat (seven tools). Ketujuh alat tersebut digunakan dalam langkah-langkah pemecahan pengendalian mutu yang dikenal sbagai tujuh langkah yang merupakan sekumpulan perangkat yang saling berhubungan.

Tujuh alat tersebut adalah (Institut Sains Dan Teknologi AKPRIND,2001) 1. Check Sheet

Check sheet merupakan suatu alat praktis untuk mengelompokkan data,

Berdasarkan tujuan pengumpulan data, fungsi check sheet dapat dikelompokkan sebagai berikut :

- Menyajikan data yang berhubungan dengan distribusi proses produksi. - Menyajikan data yang berhubungan dengan cacat hasil produksi. - Menyajikan data yang berhubungan dengan lokasi cacat.

- Menyajikan data yang berhubungan dengan penyebab cacat.

2. Histogram

Histogram adalah suatu grafik balok yang memperlihatkan suatu distribusi dari data terukur yang sudah diklasifikasikan sehingga dapat diketahui sifat-sifat pendistribusian data dari suatu masalah yang ditinjau. Dengan mencantumkan suatu batas spesifikasi dari suatu hasil produksi tersebut akan dapat diketahui jumlah hasil yang berada diluar maupun yang berada didalam batas spesifikasi yang ditentukan.

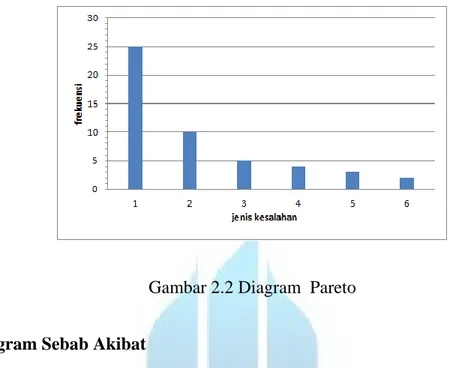

3. Diagram Pareto

Diagram pareto adalah suatu diagram yang digunakan untuk menggambarkan ranking masalah menurut bobotnya.

Kegunaannya adalah untuk:

a. Menunjukan jenis persoalan utama

b. Membandingkan masing-masing persoalan terhadap keseluruhan.

Ada lima lagkah utama dalam menyusun diagram pareto antara lain :

Langkah 1:Mengidentifikasi masalah atau sebab yang akan dibandingkan.

Mulailah dengan mengatur masalah atau sebab ke dalam sejumlah kategori. Batasi daftar yang panjang ke dalam jumlah yang lebih biasa ditangani seperti kedalam kategori atau kurang.

Langkah 2: Memilih suatu satuan standar dan periode waktu untuk dipelajari. Pengukuran yang Anda pilih akan tergantung pada situasi Anda. Bisa saja berupa ukuran seberapa sering cacat, kesalahan, biaya terlalu tunggi, dan lain-lain, seberapa sering alasan dalam survei sebagai sebab suatu masalah, atau pengukuran yang spesifik dari volume atau ukuran.

Langkah 3: Mengumpulkan dan meringkas data.

Mulailah dengan membuat tabel tiga kolom, masing-masing kolom diberi judul ”Kategori Kesalahan”, ”Frekuensi”, dan ”Persen dari Total”. Hal-hal yang berbeda dalam kolom ”Kategori Kesalahan” tuliskan total pengukuran. Perhitungan ini akan memberikan persentase dari total. Misalnya, jika frekuensi untuk satu kategori tertentu adalah 30, dan total pengukuran adalah 80, maka persentase (30/80) sama dengan 37 persen. Tuliskan ini dalam kolom ”Persen dari total” untuk setiap kategori.

Langkah 4: Menggambar sumbu horizontal dan vertikal.

Mulailah menggambarkan sumbu horizontal, gambar satu garis dari kiri ke kanan pada selembar kertas. Buatlah garis tersebut cukup panjang sehingga semua kategori dapat dituliskan dibawahnya. Tuliskan kategori dalam urutan yang menurun dengan kategori yang paling sering terjadi diletakkan disisi paling kiri (atau diawal garis horizontal). Berikan judul sumbu, judul tersebut harus bisa mengatakan pada para pembaca apa yang mereka lihat. Selanjutnya gambarkan garis vertikal dari titik paling kiri sumbu horizontal keatas. Garis ini menunjukan frekuensi setiap kategori. Buatlah skala sedemikian rupa sehingga pada puncak sumbu sedikit lebih tinggi ketimbang angka frekuensi tertinggi. Beri judul juga pada sumbu, judul tersebut harus bisa mengatakan kepada pembaca apa yang mereka lihat. Langkah 5: Memetakan batang dengan pareto.

Langkah terakhir adalah memetakan data dengan cara menggambarkan serangkaian batang-batang dengan ketinggian yang semakin berkurang dari kiri ke kanan, menggunakan skala frekuensi pada sumbu vertikal kiri.

Gambar 2.2 Diagram Pareto 4. Diagram Sebab Akibat

Diagram sebab akibat ini digunakan untuk mencari semua unsur penyebab yang diduga menimbulkan akibat sehingga timbul suatu masalah. Dengan demikian diagram ini dapat juga digunakan untuk menentukan faktor-faktor yang menyebabkan suatu karakteristik kualitas menyimpang dari spesifikasi yang sudah ditetapkan. Diagram ini menunjukan suatu hubungan antara sebab (faktor-faktor) yang mengakibatkan sesuatu pada kualitas (karakteristik kualitas). Ada lima faktor utama yang perlu diperhatikan untuk mengenali faktor-faktor yang berpengaruh atau berakibat pada kualitas, yaitu

- Manusia

- Metode kerja/cara kerja - Mesin/alat

- Material/bahan - Lingkungan

Gambar 2.3 Diagram Sebab Akibat 5. Stratifikasi

Stratifikasi adalah usaha untuk mengelompokkan sekumpulan data kedalam kelompok-kelompok yang mempunyai karakteristik sama dengan tujuan untuk mengalokasikan masalah.

Data atau nilai yang diamati biasanya selalu bervariasi yang disebabkan oleh berbagai faktor. Apabila data tersebut dapat digolongkan berdasarkan faktor yang diduga merupakan penyebab variasi maka faktor-faktor penyebab tersebut akan lebih mudah didapati karena dipesempit variasinya. Dengan cara ini kta akan lebih mudah meningkatkan keseragaman.

Kegunaan stratifikasi adalah :

a. Mencari faktor penyebab utama suatu kualitas secara mudah. b. Alat bantu pembuatan diagram sebar.

6. Diagram Sebar

Bila kita mempunyai dua macam data dan ingin mencari apakah kedua data tersebut menggambarkan korelasi antara satu dengan yang lainnya, caraya adalah dengan menggambarkan diagram sebar. Cara membuat diagram sebar adalah sebagai berikut:

1. Kumpulkan sejumlah data yang akan diuji korelasinya.

2. Gambarkan sumbu horizontal dan vertikal, tunjukan angka tertinggi pada bagian atas sumbu vertikal dan sebelah kanan sumbu horizontal, sumbu horizontal biasanya menunjukan sebab, sedangkan sumbu vertikal menunjukan akibat.

3. Gambarkan data-data pada grafik dengan menggunakan sumbu verttikal dan horizontal tersebut.

7. Peta Kendali.

Peta kendali (control chart) adalah metode statistik yang membedakan variasi atau penyimpangan karena sebab-sebab umum dan karena sebab khusus. Peta kendali menggambarkan kualitas. Perbaikan kualitas terjadi pada dua situasi. Situasi pertama adalah ketika peta kendali dibuat, proses dalam kondisi tidak stabil. Kondisi yang terjadi diluar batas kendali terjadi karena sebab khusus (assignable cause), kemudian dicari tindakan perbaikan sehingga proses menjadi stabil. Hasilnya adalah perbaikan proses. Peta kendali dapat dibagi menjadi dua golongan menurut jenis datanya yaitu peta kendali untuk data atribut dan peta kendali untuk data variabel.

Data variabel memberikan lebih banyak informasi dari pada atribut. Namun demikian, data variabel tidak dapat digunakan untuk mengetahui karakteristik kualitas seperti banyaknya kesalahan atau presentase kesalahan suatu proses. Data variabel dapat menunjukan seberapa jauh penyimpangan dari standar proses.

Sedangkan atribut dalam pengendalian kualitas menunjukkan karakteristik kualitas yang sesuai dengan spesifikasi atau tidak. Menurut Besterfield (1998), atribut digunakan apabila ada pengukuran yang tidak mungkin dilakukan , misalnya goresan, kesalahan, warna, atau ada bagian yang hilang. Selain itu atribut digunakan apabila pengukuran dapat dibuat tetapi tidak dibuat karena alasan waktu, biaya atau kebutuhan.

2.5 Perawatan Mesin

Setiap mesin/peralatan yang digunakan dalam proses produksi akan mengalami kerusakan sejalan dengan semakin menurunnya kemampuan mesin dan peralatan. Menurunnya kemampuan mesin/peralatan ini disebabkan oleh:

1. Natural deterioration, yaitu menurunnya kinerja mesin/peralatan secara alami

akibat terjadinya keausan pada fisik mesin/peralatan selama waktu pemakaian.

2. Accelerated deterioration, yaitu menurunnya kinerja mesin/peralatan akibat

kesalahan manusia (human error) sehingga dapat mempercepat keausan mesin/peralatan karena mengakibatkan tindakan dan perlakuan yang tidak seharusnya dilakukan terhadap mesin/peralatan.

Menurut Nakajima, 1988: terdapat 6 (enam) kerugian mesin/peralatan yang menyebabkan rendahnya kinerja mesin. Keenam kerugian ini disebut dengan six big

losses yang terdiri dari:

1. Kerusakan peralatan (equipment failure) 2. Persiapan peralatan (setup and adjusment)

3. Gangguan kecil dan menganggur (idle and minor stoppage) 4. Kecepatan rendah (reduced speed)

5. Cacat produk dalam proses (process defect) 6. Hasil rendah (reduced yield).

Tetapi usia penggunaan mesin/peralatan tersebut dapat diperpanjang dengan melakukan perbaikan secara berkala melalui aktivitas pemeliharaan (maintenance) yang tepat. Bentuk-bentuk pemeliharaan itu sendiri sebagaimana berikut:

Preventive Maintenance, merupakan perawatan terhadap mesin yang dilakukan secara benar agar mesin dapat dipertahankan dan berfungsi sesuai yang diharapkan. Predictive Maintenance, merupakan perawatan dengan cara menentukan kehandalan masing-masing komponen dan melakukan penggantian sesuai dengan jadwal kehandalan komponen.

Total Productive Maintenance, adalah membangun sistem pemeliharaan yang menyeluruh untuk mendapatkan manfaat yang paling efisien dengan mengikutsertakan semua orang yang berkaitan dengan mesin/peralatan mulai dari

manajer sampai kebawah dengan dasar kegiatan kelompok kecil yang mandiri dengan sasaran total efektifitas, total perawatan dan total partisipasi seluruh karyawan. Perawatan Mandiri, merupakan kegiatan yang dirancang untuk melibatkan operator dalam merawat mesinnya sendiri disamping kegiatan yang dilaksanakan oleh departemen perawatan. Kegiatan tersebut antara lain:

1. Pengecekan harian 2. Pembersihan 3. Pelumasan 4. Pengencangan mur/baut 5. Reperasi sederhana 6. Pendeteksian penyimpangan 2.6 Tujuan Maintenance

Tujuan maintenance adalah untuk menjaga agar kondisi semua mesin dan peralatan selalu dalam keadaan siap pakai secara optimal pada setiap dibutuhkan sehingga dapat menjamin kelangsungan produksi serta untuk memperpanjang masa penggunaan (umur produktif) peralatan maupun untuk menjamin keselamatan kerja sehingga memberikan kenyamanan kerja yang optimal. Dengan demikian yang menjadi tujuan utama pemeliharaan adalah:

1. Mesin/peralatan dapat digunakan sesuai dengan rencana dan tidak mengalami kerusakan selama jangka waktu tertentu yang telah direncanakan tercapai.

2. Untuk memperpanjang umur/masa pakai dari mesin/peralatan.

3. Menjamin agar setiap mesin/peralatan dalam kondisi baik dan dalam keadaan dapat berfungsi dengan baik.

4. Dapat menjamin ketersediaan optimum peralatan yang dipasang untuk produksi.

5. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu.

6. Memaksimumkan ketersediaan semua mesin/peralatan untuk mengurangi

downtime.

7. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut. 8. Dapat mendukung upaya memuaskan pelanggan.

Tugas dan fungsi departemen maintenance adalah melakukan pemeliharaan/perawatan terhadap mesin dan peralatan perusahaan. Dengan demikian tugas dan fungsi bagian ini adalah mencegah kerusakan mesin/ peralatan dan memperbaiki mesin/peralatan bila terjadi kerusakan.

2.7 Manajemen Maintenance

Manajemen maintenance adalah pendekatan formal dalam melaksanakan fungsi manajemen pemeliharaan menyangkut pemanfaatan sumberdaya yang ada untuk ketersediaan mesin dan peralatan setiap saat berdasarkan karakteristik kemampuan dan kehandalan pemeliharaan.

Manajemen maintenance menghasilkan banyak keuntungan melalui:

1. Kesiapan mesin saat dibutuhkan untuk proses produksi, menghasilkan hasil produksi yang tinggi dan biaya per jam mesin rendah.

2. Produktivitas tenaga kerja pada saat produksi meningkat. 3. Dapat menurunkan biaya perbaikan.

4. Menurunkan kerja lembur.

2.8 Prosedure Maintenance

2.8.1 Pemeliharaan dan Perawatan Peralatan Broadcast Petugas Maintenance

Melakukan pemeriksaan peralatan secara periodik sesuai jadwal yang ditentukan. Langkah-langkah yang harus dilakukan:

1. Memeriksa peralatan dan apabila ada peralatan yang memerlukan pemeliharaan lebih lanjut yang bersifat rutin, dilaksanakan sesuai petuntuj proses perawatan (servis manual) yang telah ditentukan untuk setiap jenis peralatan.

2. Melakukan penggantian suku cadang/spare part peralatan (jika diperlukan) sesuai petunjuk proses perawatan (servis manual) dengan memperhatikan kebutuhan dan suku cadang/spare part yang tersedia.

3. Meletakkan dan merapikan kembali peralatan maintenance yang telah selesai digunakan.

4. Mengisi Log maintenance atas pemeriksaan peralatan maupun penggantian suku cadang/spare part yang dilakukan pada poin 1 dan 2. (log maintenance yang diisi yaitu: Maintenance Service Report, Check List Report of Drum Head Cleaning & Hour Meter for VTRs, Check List Report of Drum Head Cleaning & Hour Meter for Cameras, Maintenance Check List Report of Tripods & Pedestals, Equipment History Report (jika diperlukan), Studio Weekly Checking Report, Lighting Checking Report)

2.8.2 Prosedure Perbaikan (troubleshooting) Peralatan Broadcast 1. User

Memberikan informasi dan menyerahkan peralatan yang rusak ke bagian logistik atau maintenance.

Langkah-langkah yang harus dilakukan:

1. Jika peralatan dinamis (terdata di software program peminjaman-pengembalian logistik dan inventori) yang rusak, maka diserahkan ke bagian logistik untuk diteruskan ke bagian maintenance.

2. Jika yang rusak peralatan statis (terinstal dalam sistem), maka user menginformasikan ke bagian technikal support, maka diteruskan ke bagian

maintenance untuk diperbaiki.

2. Bagian Logistik

Langkah-langkah yang harus dilakukan:

1. Jika peralatan dinamis (terdata di software program peminjaman-pengembalian logistik dan inventori) yang rusak, maka bagian logistik membuat formulir

Equipment Trouble Report yang ditandatangani oleh user. Apabila diperlukan

user membuat berita acara kerusakan atau kehilangan.

2. Menyerahkan peralatan yang rusak ke bagian maintenance beserta copy Formulir Equipment Trouble Report, juga ke inventori.

3. Logistik menyimpan peralatan statis yang sudah selesai diperbaiki hingga saatnya diminta untuk diinstal kembali.

3. Maintenance

Melakukan perbaikan atas peralatan yang rusak. Langkah-langkah yang harus dilakukan:

1. Menerima peralatan dinamis yang rusak untuk diperbaiki atau menerima peralatan statis yang rusak dengan membuat formulir Equipment Trouble Report dan menyerahkan copy nya ke bagian Inventory.

2. Memperhatikan gejala kerusakan yang tampak untuk dilakukan diagnosa hingga menghasilkan analisa awal agar dapat ditentukan proses perbaikan dan atau tindakan selanjutnya.

3. Melakukan perbaikan peralatan broadcast dengan menggunakan petunjuk service manual untuk masing-masing peralatan.

4. Menggunakan jigs dan tools ataupun perangkat instrument maintenance lainnya seperti alat ukur dan signal generator, sesuai dengan fungsi dan kebutuhan dengan memperhatikan ketentuan penggunaan/pengoperasian untuk setiap alat. 5. Meletakkan dan merapikan kembali peralatan maintenance yang telah selesai

digunakan.

6. Peralatan yang selesai diperbaiki, dikembalikan ke logistic dan formulir

maintenance service report diserahkan ke inventory (untuk setiap peralatan

yang selesai diperbaiki)

7. Peralatan yang tidak dapat diperbaiki, diajukan untuk outsource service. Selanjutnya memeriksa ulang atas peralatan yang telah diperbaiki oleh

outsource service.

2.9 Strategi Maintenance

Program pemeliharaan akan mempengaruhi kelangsungan produktivitas produksi pabrik. Karena itu perlu dipertimbangkan secara cermat mengenai bentuk pemeliharaan yang akan digunakan terutama berkaitan dengan kebutuhan produksi, waktu, biaya, keterandalan tenaga pemeliharaan dan kondisi peralatan yang dikerjakan.

Faktor-faktor yang mempengaruhi pemilihan strategi maintenance: 1. Umur peralatan/mesin produksi

3. Kesiapan suku cadang

4. Kemampuan bagian pemeliharaan untuk bekerja cepat 5. Situasi pasar, kesiapan dana dan lain-lain.