Analisis Total Productive Maintenance pada Mesin Laminating I dengan

Metode Overall Equipment Effectiveness

Total Productive Maintenance Analysis on Laminating Machines I Using

Overall Equipment Effectiveness Method

Zulkani Sinaga

1*, Tri Maryanto

11Program Studi Teknik Industri, Universitas Bhayangkara Jakarta Raya, Jl. Raya Perjuangan No.81, Marga Mulya, Bekasi Utara, Bekasi 17143, Indonesia

Diterima: 8 Januari, 2019 / Disetujui: 16 Februari, 2019

ABSTRACT

This research was conducted on one of the giant manufacturers of musical instrument equipment that is inseparable from problems related to the effectiveness of the machine/equipment caused by the six big losses. The improper handling and maintenance of the machine can result in losses called the six big losses. The first stage in the effort to increase production efficiency in this company is to measure the effectiveness of laminating machine I using the overall equipment effectiveness (OEE) method which is then followed by measuring the OEE six big losses to find out the amount of efficiency lost in the six big losses. From these six factors, then what factors are found to give the greatest contribution that result in the large amount of efficiency lost in laminating machines I. The causal diagram can be analyzed the real problem which is the main cause of high losses resulting in low efficiency on laminating-machine I. Conclusions that can be taken on laminating machine I that the OEE value for the period April 2016 to March 2017 ranged from 61.08% to 83.91%. This condition indicates that the ability of laminating-machine I to achieve targets and achieve effectiveness has not reached the ideal condition (≥86%). As for those that affect the OEE value and become the top priority, the reduced speed factor is 78.79%.

Keywords: Total Productive Maintenance, Overall Equipment Effectiveness, Six Big Losses

ABSTRAK

Penelitian ini dilakukan pada salah satu produsen peralatan alat musik raksasa yang tidak terlepas dari masalah yang berhubungan dengan efektivitas mesin/peralatan yang diakibatkan oleh six big losses. Tidak tepatnya penanganan dan pemeliharaan mesin dapat mengakibatkan kerugian-kerugian yang disebut dengan six big losses. Tahap pertama dalam usaha peningkatan efisiensi produksi pada perusahaan ini adalah dengan melakukan pengukuran efektivitas mesin laminating I dengan menggunakan metode overall equipment effectiveness (OEE) yang kemudian dilanjutkan dengan pengukuran OEE six big losses untuk mengetahui besarnya efisiensi yang hilang pada keenam faktor six big losses.

Dari keenam faktor tersebut selanjutnya dicari faktor apa yang memberikan kontribusi terbesar yang mengakibatkan besarnya efisiensi yang hilang pada mesin laminating I. Dengan diagram sebab akibat dapat dianalisis masalah sebenarnya yang menjadi penyebab utama tingginya kerugian yang mengakibatkan rendahnya efisiensi mesin laminating I. Kesimpulan yang dapat diambil pada mesin laminating I bahwa nilai OEE untuk periode April 2016 sampai Maret 2017 berkisar antara 61,08% sampai 83,91%. Kondisi ini menunjukkan bahwa kemampuan mesin laminating I dalam mencapai target dan pencapaian efektivitas belum mencapai kondisi yang ideal (≥86%). Adapun yang mempengaruhi nilai OEE dan menjadi prioritas utama adalah faktor reduced speed sebesar 78,79%.

Kata Kunci: Total Productive Maintenance, Overall Equipment Effectiveness, Six Big Losses

1. PENDAHULUAN

Penelitian ini dilakukan pada sebuah perusahaan yang bergerak dalam bidang alat musik elektronika dan pro audio yang tidak terlepas dari masalah yang berkaitan dengan efektivitas mesin/peralatan. Oleh karena itu diperlukan langkah-langkah untuk mencegah atau mengatasi masalah tersebut.

Total Productive Maintenance (TPM)

merupakan salah satu metode untuk melakukan pemeliharaan mesin dan peralatan. TPM berfungsi

sebagai sistem maintenance yang melibatkan

semua departemen dan semua orang ikut berpartisipasi dan mengemban tanggung jawab dalam pemeliharaan mesin dan peralatan di dalam TPM serta menghitung tingkat efektivitas dan efisien dari setiap mesin dengan menggunakan

metode Overall Equipment Effectiveness (OEE)

sebagai alat untuk mengukur dan mengetahui kinerja mesin. Dari data perusahaan yang diamati,

terdapat kendala-kendala masih rendahnya

efisiensi dan efektivitas penggunaan

mesin/peralatan dikarenakan ketidakmampuan dalam pengolahan perawatan dan pemeliharaan secara tepat sehingga mengurangi produktivitas.

Tabel 1. Total Waktu Kerusakan Mesin Laminating I Periode (Bulan) Frekuensi (x) Total Waktu Kerusakan (menit) Apr 2016 0 0 Mei 2016 0 0 Juni 2016 24 750 Juli 2016 16 800 Agt 2016 24 1400 Sept 2016 30 2800 Okt 2016 21 650 Nov 2016 30 2200 Des 2016 22 1800 Jan 2017 0 0 Feb 2017 0 0 Mar 2017 0 0 Total 167 10400

Berdasarkan Tabel 1 dan Gambar 1 tentang kerusakan mesin, diperoleh data kerusakan mesin yang terjadi masih tinggi selama periode April 2016–Maret 2017 dengan jumlah kerusakan sebanyak 167 kali kerusakan. Selama periode tersebut terdapat waktu kerusakan yang melebihi standar perusahaan yang diamati (standar waktu

kerusakan yang ditentukan perusahaan <600 menit per bulan) yaitu pada Bulan Juni 2016– Desember 2016. Waktu terbesar terjadi pada Bulan September 2016 dengan total waktu kerusakan sebanyak 2800 menit dan Bulan November 2016 dengan total waktu kerusakan sebanyak 2200 menit. Besarnya waktu kerusakan tersebut menunjukkan mesin laminating I tidak beroperasi secara efektif dan efisien.

2. TINJAUAN PUSTAKA 2.1. Pengertian Perawatan

Perawatan atau maintenance dapat

diartikan sebagai suatu aktivitas atau kegiatan

yang dilakukan untuk menjaga atau

mempertahankan kualitas perawatan pada suatu fasilitas tetap dapat berfungsi dengan baik dalam

kondisi siap digunakan (Sudrajat, 2011).

Perawatan sebagai bentuk aktivitas yang

dilakukan dengan tujuan untuk mencapai hasil

yang mampu mempertahankan atau

mengembalikannya pada kondisi selalu dapat berfungsi (Ansori dan Mustajib, 2013).

2.2. Total Productive Maintenance (TPM)

Total Productive Maintenace (TPM)

merupakan suatu konsep program tentang pemeliharaan yang melibatkan seluruh pekerja melalui kegiatan group kecil (Ansori dan Mustajib, 2013). Lebih lanjut mengatakan bahwa

Total Productive Maintenace adalah suatu

program pemeliharaan yang melibatkan suatu gambaran konsep untuk pemeliharaan peralatan dan pabrik dengan tujuan untuk meningkatkan produktivitas serta pada waktu yang sama dapat

meningkatkan kepuasan kerja dan moril

karyawan.

TPM secara umum terdiri dari atas 3 bagian:

1. Productive Action: sikap proaktif dari seluruh

karyawan terhadap kondisi dan operasi dari fasilitas produksi.

2. Total Approach: semua pihak ikut terlibat

dalam menjaga dan bertanggung jawab terhadap semua fasilitas yang ada dalam pelaksanaan kegiatan TPM.

3. Maintenance: pelaksanaaan perawatan dan

peningkatan efektivitas dari fasilitas dan kesatuan operasi produksi.

Gambar 1. Grafik Kerusakan Mesin Laminating I

Gambar 2. Mesin Laminating I 2.3. Overall Equipment Effectiveness (OEE)

Overall Equipment Effectiveness (OEE)

adalah alat ukur yang digunakan sebagai metode dalam penerapan program TPM guna menjaga peralatan pada kondisi atau keadaan ideal dengan menghapuskan six big losses peralatan. Selain itu, untuk mengukur kinerja dari satu sistem produktif. Kemampuan mengidentifikasi secara jelas akar permasalahan dan faktor penyebabnya sehingga membuat usaha perbaikan menjadi terfokus merupakan faktor utama metode ini diaplikasikan secara menyeluruh oleh banyak perusahaan di dunia (Ansori dan Mustajib, 2013).

OEE memiliki standar world class untuk

semua indikator sebagai berikut (Saleem et al.,

2017):

1. Availability Rate > 90 % 2. Performance Rate > 95 % 3. Quality Rate > 99 % 4. Overal OEE > 85 %

Formula untuk menentukan nilai OEE ditampilkan pada persamaan (1) (Kennedy, 2018). 𝑂𝐸𝐸 = (𝐴)(𝑃)(𝑄) (1)

dimana:

OEE: Overall Equipment Effectiveness, %

Availability (A): pemanfaatan waktu kegiatan

produksi, %

Performance (P): kemampuan peralatan

menghasilkan barang, %

Quality (Q): kualitas suatu barang, %

1. Availability

Availability adalah rasio yang digunakan

dalam menggambarkan pemanfaatan waktu yang tersedia untuk proses operasi mesin atau

peralatan. Availability rate dipengaruhi dua

komponen, yaitu equipment failure dan setup

and adjustment losses.Availability merupakan

rasio dari operation time, dengan

mengeliminasi downtime peralatan, terhadap

loading time (Ansori dan Mustajib, 2013).

𝐴 =𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 − 𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% (2)

dimana:

Availability (A): pemanfaatan waktu kegiatan

produksi, %

Loading Time: waktu proses sebuah mesin,

menit

Downtime: waktu kerusakan mesin, menit

2. Performance Efficiency

Performance Efficiency merupakan suatu rasio

yang menggambarkan kemampuan dari

peralatan dalam menghasilkan barang atau

produk. Performance efficiency memiliki dua

komponen, yaitu reduce speed dan idling and

minor stoppage. Rasio ini merupakan hasil dari

net operating rate dan operating speed rate.

Operating speed rate peralatan mengacu

kepada perbedaan antara kecepatan operasi

aktual dan kecepatan ideal. Net operating rate

mengukur pemeliharaan dari suatu kecepatan selama periode tertentu (Ansori dan Mustajib, 2013).

𝑃 =𝑃𝑟𝑜𝑐𝑒𝑠𝑠 𝐴𝑚𝑜𝑢𝑛𝑡 ∗ 𝑇ℎ𝑒𝑜𝑟𝑖𝑡𝑖𝑐𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒

𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑇𝑖𝑚𝑒 ∗ 100% (3)

dimana:

Performance Efficiency (P): kemampuan

peralatan menghasilkan barang, %

Process Amount: banyak produk yang

dihasilkan, pcs

Theoritical Cycle Time: waktu siklus ideal,

menit

Operation Time: waktu operasi, menit

3. Quality Rate

Quality rate merupakan suatu rasio yang

menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan

standar. Quality rate didukung 2 komponen,

yaitu defect in process dan reduced yield

(Ansori dan Mustajib, 2013).

𝑄 =𝑃𝑟𝑜𝑐𝑒𝑠𝑠 𝐴𝑚𝑜𝑢𝑛𝑡 − 𝐷𝑒𝑓𝑒𝑐𝑡 𝐴𝑚𝑜𝑢𝑛𝑡

𝑃𝑟𝑜𝑐𝑒𝑠𝑠 𝐴𝑚𝑜𝑢𝑛𝑡 ∗ 100% (4)

dimana:

Quality Rate (Q): kualitas suatu barang, %

Process Amount: banyak produk yang

dihasilkan, pcs

Defect Amount: banyak produk yang cacat, pcs.

2.4. Six Big Losses

Terdapat 6 kerugian besar yang

menyebabkan rendahnya kinerja dari peralatan (Ansori dan Mustajib, 2013). Keenam kerugian

tersebut disebut sebagai six big losses yang terdiri

dari:

1. Kerugian akibat kerusakan peralatan

(Equipment Failure).

2. Kerugian penyetelan dan penyesuaian (Setup

and Adjustment Losses).

3. Kerugian kerena menganggur dan penghentian

mesin (Idle and Minor Stoppage).

4. Kerugian kerena kecepatan operasi rendah

(Reduced Speed).

5. Kerugian cacat produk di dalam proses (Defect

in Process).

6. Kerugian akibat hasil yang rendah (Reduced

Yield).

1. Downtime Losses

Downtime losses merupakan waktu yang

disebabkan karena mesin mengalami gangguan sehingga mesin tidak dapat melakukan proses

produksi sebagaimana mestinya. Dalam

perhitungan overall equipment effectiveness

waktu setup and adjustment merupakan

a. Equipment Failure (EF)

Kerugian ini merupakan kerugian yang diakibatkan oleh kerusakan mesin dan peralatan saat proses produksi sedang

berjalan sehingga terhentinya proses

produksi.

𝐸𝐹 =𝑇𝑜𝑡𝑎𝑙 𝐸𝑞𝑢𝑖𝑝𝑚𝑒𝑛𝑡 𝐹𝑎𝑖𝑙𝑢𝑟𝑒

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% (5)

dimana:

Equipment Failure (EF): kerusakan mesin,

%

Loading Time: waktu proses sebuah mesin,

menit

b. Setup and Adjustment Losses

Kerugian ini merupakan kerugian waktu yang lama dikarenakan adanya waktu yang terbuang saat melakukan setup.

𝑆𝐴 =𝑇𝑜𝑡𝑎𝑙 𝑆𝑒𝑡𝑢𝑝 & 𝐴𝑑𝑗𝑢𝑠𝑡𝑚𝑒𝑛𝑡

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% (6)

dimana:

Setup and Adjustment (SA): pemasangan

dan penyetelan, %

Loading Time`: waktu proses sebuah mesin,

menit

2. Speed Losses

Speed Losses merupakan tidak tercapainya

produksi karena kecepatan proses terganggu.

a. Ideal and Minor Stoppage Losses

Kerugian ini merupakan kerugian yang disebabkan karena mesin berhenti. Hal ini terjadi karena keterlambatan barang datang ke stasiun kerja. Kerugian ini tidak dapat terdeteksi secara langsung.

𝐼𝑀𝑆 =(𝐽𝑢𝑚𝑙𝑎ℎ 𝑇𝑎𝑟𝑔𝑒𝑡 − 𝐽𝑢𝑚𝑙𝑎ℎ 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖) ∗ 𝐼𝑑𝑒𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% (7) dimana:

Ideal Minor and Stoppage: berhenti dan

menggangur, %

Ideal Cycle Time: waktu edar, menit/pcs

Loading Time: waktu proses sebuah mesin,

menit

b. Reduced Speed Losses

Kerugian ini merupakan kerugian yang dikarenakan mesin tidak beroperasi secara maksimal akibat penurunan kecepatan mesin. 𝑅𝑆 =(𝐴𝑐𝑡 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒 − 𝐼𝑑𝑒𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒) ∗ 𝑃𝑟𝑜𝑑𝑢𝑘 𝑑𝑖𝑝𝑟𝑜𝑠𝑒𝑠 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% (8) dimana:

Reduced Speed (RS): kecepatan mesin

beroperasi, %

Act Cycle Time: waktu edar aktual,

menit/pcs

Ideal Cycle Time: waktu edar ideal,

menit/pcs

Loading Time: waktu proses sebuah mesin,

menit

3. Quality Losses

Quality losses merupakan suatu keadaan

dimana saat produk hasil proses tidak sesuai dengan spesifikasi yang ditetapkan.

a. Defect Losses

Kerugian ini merupakan kerugian yang terjadi kerana produk yang dihasilkan memiliki kekurangan (cacat) setelah keluar dari proses produksi.

𝐷𝑒𝑓𝑒𝑐𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 =(𝑇𝑜𝑡𝑎𝑙 𝑅𝑒𝑗𝑒𝑐𝑡 ∗ 𝐼𝑑𝑙𝑒 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒) 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% (9) b. Reduced Yield

Kerugian ini merupakan keruigian yang terjadi pada awal waktu produksi hingga mencapai kondisi stabil. Kerugian ini diakibatkan karena produk yang dihasilkan tidak sesuai standar yang disebabkan karena perbedaan kualitas antara waktu awal mesin beroperasi dengan waktu saat mesin tersebut sudah stabil.

𝑅𝑌 =(𝐼𝑑𝑒𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒 ∗ 𝑇𝑜𝑡𝑎𝑙 𝐶𝑎𝑐𝑎𝑡 𝐴𝑤𝑎𝑙 𝑃𝑟𝑜𝑑𝑢𝑘𝑠𝑖) 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% (10) dimana:

Reduced Yield (RY): berkurangnya hasil

produksi, %

Total Cacat Awal Produksi: total cacat, pcs

Ideal Cycle Time: waktu edar ideal,

menit/pcs

Loading Time: waktu proses sebuah mesin,

menit

2.5. Cause and Effect Diagram

Cause and effect diagram atau lebih dikenal

dengan diagram tulang ikan, diagram ini berfungsi untuk mencari akar dari permasalahan yang ada, diagram ini mengidentifikasi dan mengorganisasi penyebab-penyebab yang mungkin akan timbul pada suatu permasalahan:

1. Diperlukan analisis lebih terperinci terhadap

suatu masalah.

2. Terdapat kesulitan untuk memisahkan

penyebab dari akibat.

3. Terdapat pertemuan diskusi dengan

menggunakan brainstorming untuk

mengidentifikasi mengapa suatu masalah terjadi.

3. METODOLOGI 3.1. Pengolahan Data

Teknik pengolahan data dilakukan dengan

menggunakan metode Overall Equipment

Effectiveness. Langkah-langkah yang dilakukan

adalah sebagai berikut:

1. Penghitungan Availability

Availability adalah rasio operation time

terhadap loading time.

2. Penghitungan Performance Efficiency

Performanc efficiency adalah rasio kuantitas

produk yang dihasilkan dikalikan dengan waktu siklus idealnya terhadap waktu yang tersedia untuk melakukan proses produksi (operation time).

3. Penghitungan Quality Rate

Quality Rate adalah rasio produk yang baik

(good products) yang sesuai dengan spesifikasi

kualitas produk yang telah ditentukan terhadap jumlah produk yang telah diproses.

4. Penghitungan Overall Equipment Effectiveness

Setelah nilai availability, performance

efficiency, dan rate of quality product

diperoleh maka dilakukan perhitungan nilai

overall equipment effectiveness (OEE) untuk

mengetahui besarnya efektivitas penggunaan mesin.

5. Penghitungan OEE Six Big Losses

Penghitungan ini berdasarkan faktor-faktor

dari keenam six big losses yang terdiri dari:

a. Penghitungan Downtime Losses

Penghitungan downtime losses terdiri dari

penghitungan equipment failures

(breakdown) dan penghitungan setup dan

adjustment.

b. Penghitungan Speed Losses

Penghitungan speed losses terdiri dari

penghitungan idle and minor stoppage dan

penghitungan reduced speed losses.

c. Penghitungan Quality Losses

Penghitungan defect losess terdiri dari

penghitungan rework losess dan

penghitungan yield/scrap losses.

3.2. Analisis Data

Analisis data dilakukan pada hasil

penghitungan availability, performance

efficiency, rate of quality product, OEE, OEE Six

Big Losses. Analisis data tersebut diantaranya:

1. Analisis OEE

Analisis OEE dilakukan terhadap nilai yang

didapat dari penghitungan OEE.

2. Analisis Six Big Losses

Analisis six big losses dilakukan terhadap hasil

yang didapat dari faktor-faktor keenam Six Big

Losses.

3. Analisis Diagram Sebab Akibat

Analisis diagram sebab akibat dilakukan berdasarkan diagram pareto dari faktor-faktor

six big losses yang menjadi sumber masalah.

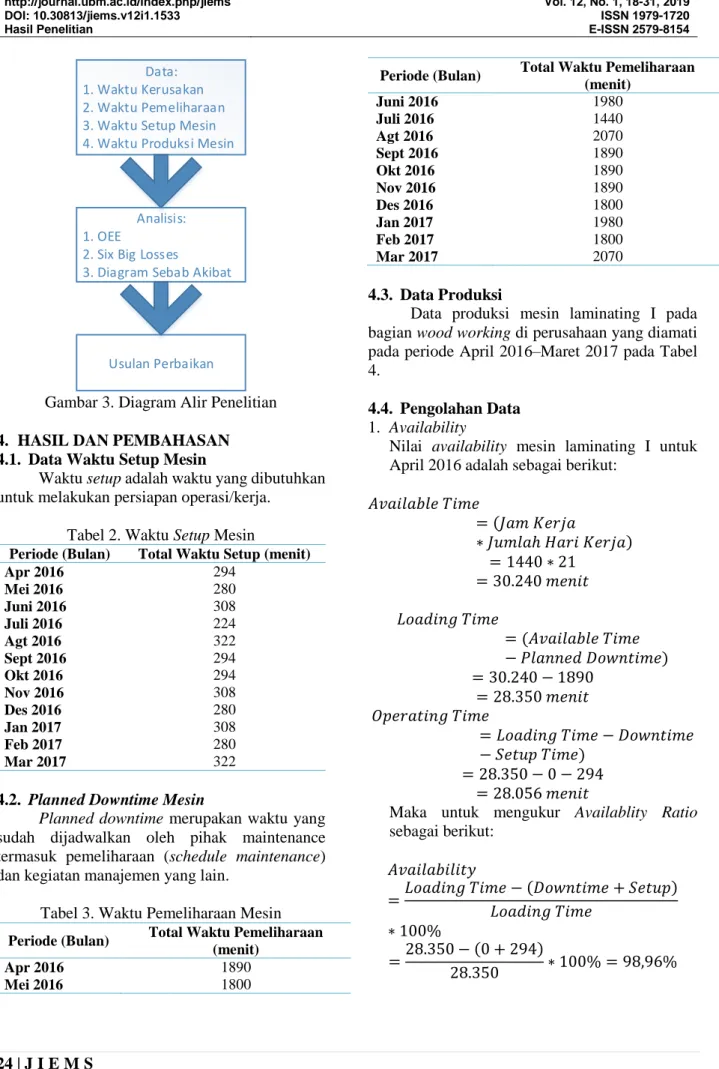

Langkah terakhir yang diambil penulis yaitu dengan membuat kesimpulan terhadap penelitian yang dilakukan. Diagram alir penelitian secara singkat digambarkan pada Gambar 3.

Data: 1. Waktu Kerusakan 2. Waktu Pemeliharaan 3. Waktu Setup Mesin 4. Waktu Produksi Mesin

Analisis: 1. OEE

2. Six Big Losses

3. Diagram Sebab Akibat

Usulan Perbaikan

Gambar 3. Diagram Alir Penelitian 4. HASIL DAN PEMBAHASAN 4.1. Data Waktu Setup Mesin

Waktu setup adalah waktu yang dibutuhkan

untuk melakukan persiapan operasi/kerja.

Tabel 2. Waktu Setup Mesin

Periode (Bulan) Total Waktu Setup (menit)

Apr 2016 294 Mei 2016 280 Juni 2016 308 Juli 2016 224 Agt 2016 322 Sept 2016 294 Okt 2016 294 Nov 2016 308 Des 2016 280 Jan 2017 308 Feb 2017 280 Mar 2017 322

4.2. Planned Downtime Mesin

Planned downtime merupakan waktu yang

sudah dijadwalkan oleh pihak maintenance

termasuk pemeliharaan (schedule maintenance)

dan kegiatan manajemen yang lain.

Tabel 3. Waktu Pemeliharaan Mesin

Periode (Bulan) Total Waktu Pemeliharaan (menit)

Apr 2016 1890

Mei 2016 1800

Periode (Bulan) Total Waktu Pemeliharaan (menit) Juni 2016 1980 Juli 2016 1440 Agt 2016 2070 Sept 2016 1890 Okt 2016 1890 Nov 2016 1890 Des 2016 1800 Jan 2017 1980 Feb 2017 1800 Mar 2017 2070 4.3. Data Produksi

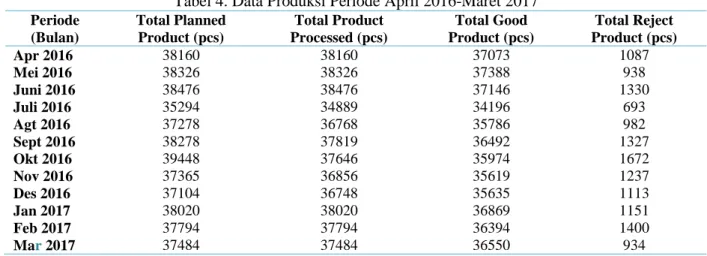

Data produksi mesin laminating I pada

bagian wood working di perusahaan yang diamati

pada periode April 2016–Maret 2017 pada Tabel 4.

4.4. Pengolahan Data 1. Availability

Nilai availability mesin laminating I untuk

April 2016 adalah sebagai berikut: 𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑙𝑒 𝑇𝑖𝑚𝑒 = (𝐽𝑎𝑚 𝐾𝑒𝑟𝑗𝑎 ∗ 𝐽𝑢𝑚𝑙𝑎ℎ 𝐻𝑎𝑟𝑖 𝐾𝑒𝑟𝑗𝑎) = 1440 ∗ 21 = 30.240 𝑚𝑒𝑛𝑖𝑡 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 = (𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑙𝑒 𝑇𝑖𝑚𝑒 − 𝑃𝑙𝑎𝑛𝑛𝑒𝑑 𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒) = 30.240 − 1890 = 28.350 𝑚𝑒𝑛𝑖𝑡 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 = 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 − 𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒 − 𝑆𝑒𝑡𝑢𝑝 𝑇𝑖𝑚𝑒) = 28.350 − 0 − 294 = 28.056 𝑚𝑒𝑛𝑖𝑡

Maka untuk mengukur Availablity Ratio

sebagai berikut: 𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 =𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 − (𝐷𝑜𝑤𝑛𝑡𝑖𝑚𝑒 + 𝑆𝑒𝑡𝑢𝑝) 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% =28.350 − (0 + 294) 28.350 ∗ 100% = 98,96%

Tabel 4. Data Produksi Periode April 2016-Maret 2017 Periode (Bulan) Total Planned Product (pcs) Total Product Processed (pcs) Total Good Product (pcs) Total Reject Product (pcs) Apr 2016 38160 38160 37073 1087 Mei 2016 38326 38326 37388 938 Juni 2016 38476 38476 37146 1330 Juli 2016 35294 34889 34196 693 Agt 2016 37278 36768 35786 982 Sept 2016 38278 37819 36492 1327 Okt 2016 39448 37646 35974 1672 Nov 2016 37365 36856 35619 1237 Des 2016 37104 36748 35635 1113 Jan 2017 38020 38020 36869 1151 Feb 2017 37794 37794 36394 1400 Mar 2017 37484 37484 36550 934

Tabel 5. Hasil Perhitungan Availability

Periode (Bulan) Loading Time (menit) Downtime (menit) Setup Time (menit) Availability (%)

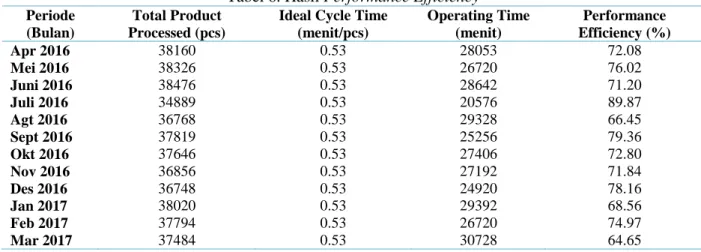

Apr 2016 28350 0 294 98.96 Mei 2016 27000 0 280 98.96 Juni 2016 29700 750 308 96.44 Juli 2016 21600 800 224 95.26 Agt 2016 31050 1400 322 94.45 Sept 2016 28350 2800 294 89.09 Okt 2016 28350 650 294 96.67 Nov 2016 29700 2200 308 91.56 Des 2016 27000 1800 280 92.30 Jan 2017 29700 0 308 98.96 Feb 2017 27000 0 280 98.96 Mar 2017 31050 0 322 98.96 2. Performance Efficiency

Performance efficiency yang ditampilkan pada

Tabel 6 merupakan suatu rasio yang menggambarkan kemampuan dari peralatan dalam menghasilkan barang yang dinyatakan

dalam persentase. theoritical cycletime (ideal

cycle time) merupakan siklus waktu optimal

yang diharapkan dapat tercapai dalam keadaan optimal dan tidak ada hambatan. Waktu

optimal mesin laminating I dalam

menghasilkan produk adalah 4 jam (240 menit). Dalam waktu 4 jam tersebut dapat menghasilkan 9 palet yang terdapat 50 pcs produk dalam 1 palet. Sehingga total yang dihasilkan adalah (9) (50) pcs = 450 pcs. Maka,

diperoleh ideal cycle time sebagai berikut:

𝐼𝑑𝑒𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒 = 240 𝑚𝑒𝑛𝑖𝑡 250 𝑝𝑐𝑠 = 0,53 𝑚𝑒𝑛𝑖𝑡/𝑝𝑐𝑠

Nilai Performance Efficiency mesin laminating

I untuk April 2016: 𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 =𝑃𝑟𝑜𝑐𝑒𝑠𝑠 𝐴𝑚𝑜𝑢𝑛𝑡 ∗ 𝐼𝑑𝑒𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒 𝑂𝑝𝑒𝑟𝑎𝑡𝑖𝑜𝑛 𝑇𝑖𝑚𝑒 ∗ 100% =38.160 ∗ 0,53 28.056 ∗ 100% = 72,08% 3. Quality Rate

Nilai Rate of Quality Product mesin laminating

I untuk April 2016 ditampilkan sebagai berikut: 𝑄𝑢𝑎𝑙𝑖𝑡𝑦 𝑅𝑎𝑡𝑒 =𝑃𝑟𝑜𝑐𝑒𝑠𝑠 𝐴𝑚𝑜𝑢𝑛𝑡 − 𝐷𝑒𝑓𝑓𝑒𝑐𝑡 𝐴𝑚𝑜𝑢𝑛𝑡 𝑃𝑟𝑜𝑐𝑒𝑠𝑠 𝐴𝑚𝑜𝑢𝑛𝑡 ∗ 100% =38.160 − 1.087 38.160 ∗ 100% = 97,15%

4. Overall Equipment Effectiveness (OEE)

Nilai Overall Equipment Effectiveness mesin

laminating I untuk April 2016 ditunjukkan sebagai berikut:

𝑂𝐸𝐸 = 𝐴𝑣𝑎𝑖𝑙𝑎𝑏𝑖𝑙𝑖𝑡𝑦 ∗ 𝑃𝑒𝑟𝑓𝑜𝑟𝑚𝑎𝑛𝑐𝑒 ∗ 𝑄𝑢𝑎𝑙𝑖𝑡𝑦 𝑅𝑎𝑡𝑒

= 98,96% ∗ 72,09% ∗ 97,15% = 69,31%

Tabel 6. Hasil Performance Efficiency

Periode (Bulan)

Total Product Processed (pcs)

Ideal Cycle Time (menit/pcs) Operating Time (menit) Performance Efficiency (%) Apr 2016 38160 0.53 28053 72.08 Mei 2016 38326 0.53 26720 76.02 Juni 2016 38476 0.53 28642 71.20 Juli 2016 34889 0.53 20576 89.87 Agt 2016 36768 0.53 29328 66.45 Sept 2016 37819 0.53 25256 79.36 Okt 2016 37646 0.53 27406 72.80 Nov 2016 36856 0.53 27192 71.84 Des 2016 36748 0.53 24920 78.16 Jan 2017 38020 0.53 29392 68.56 Feb 2017 37794 0.53 26720 74.97 Mar 2017 37484 0.53 30728 64.65

Tabel 7. Hasil Quality Rate

Periode (Bulan)

Total Product Processed (pcs)

Total Reject Product (pcs)

Rate of Quality Product (%) Apr 2016 38160 1087 97.15 Mei 2016 38326 938 97.55 Juni 2016 38476 1330 96.54 Juli 2016 34889 693 98.01 Agt 2016 36768 982 97.33 Sept 2016 37819 1327 96.49 Okt 2016 37646 1672 95.56 Nov 2016 36856 1237 96.64 Des 2016 36748 1113 96.97 Jan 2017 38020 1151 96.97 Feb 2017 37794 1400 96.30 Mar 2017 37484 934 97.51

Tabel 8. Hasil Overall Equipment Effectiveness

Periode (Bulan) Availability (%) Performance Efficiency (%) Rate of Quality Product (%) Overall Equipment Effectiveness (%) Apr 2016 98.96 72.08 97.15 69.31 Mei 2016 98.96 76.02 97.55 73.39 Juni 2016 96.44 71.20 96.54 66.29 Juli 2016 95.26 89.87 98.01 83.91 Agt 2016 94.45 66.45 97.33 61.09 Sept 2016 89.09 79.36 96.49 68.22 Okt 2016 96.67 72.80 95.56 67.25 Nov 2016 91.56 71.84 96.64 63.57 Des 2016 92.30 78.16 96.97 69.74 Jan 2017 98.96 68.56 96.97 65.59 Feb 2017 98.96 74.97 96.30 71.42 Mar 2017 98.96 64.65 97.51 62.38

5. OEE Six Big Losses

Perhitungan OEE six big losses merupakan

perhitungan yang terdiri dari 6 kerugian utama yang menyebabkan mesin tidak beroperasi maksimal.

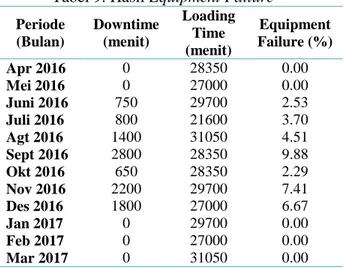

a. Downtime Losses

Equipment Failure

Perhitungan equipment failure pada mesin

laminating I untuk Bulan April 2016 ditunjukkan sebagai berikut:

𝐸𝑞𝑢𝑖𝑝𝑚𝑒𝑛𝑡 𝐹𝑎𝑖𝑙𝑢𝑟𝑒 =𝑇𝑜𝑡𝑎𝑙 𝐸𝑞𝑢𝑖𝑝𝑚𝑒𝑛𝑡 𝐹𝑎𝑖𝑙𝑢𝑟𝑒 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% = 0 28.350∗ 100% = 0%

Tabel 9. Hasil Equipment Failure

Periode (Bulan) Downtime (menit) Loading Time (menit) Equipment Failure (%) Apr 2016 0 28350 0.00 Mei 2016 0 27000 0.00 Juni 2016 750 29700 2.53 Juli 2016 800 21600 3.70 Agt 2016 1400 31050 4.51 Sept 2016 2800 28350 9.88 Okt 2016 650 28350 2.29 Nov 2016 2200 29700 7.41 Des 2016 1800 27000 6.67 Jan 2017 0 29700 0.00 Feb 2017 0 27000 0.00 Mar 2017 0 31050 0.00

Setup and Adjustment Losses

Perhitungan setup and adjustment pada

mesin laminating I untuk Bulan April 2016 adalah sebagai berikut:

𝑆𝑒𝑡𝑢𝑝 & 𝐴𝑑𝑗𝑢𝑠𝑡𝑚𝑒𝑛𝑡

=𝑇𝑜𝑡𝑎𝑙 𝑆𝑒𝑡𝑢𝑝 & 𝐴𝑑𝑗𝑢𝑠𝑡𝑚𝑒𝑛𝑡

𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 ∗ 100% = 294

28.350∗ 100% = 1,04%

Tabel 10. Hasil Setup & Adjustment Losess

Periode (Bulan) Setup Time (menit) Loading Time (menit) Setup and Adjustment Losses (%) Apr 2016 294 28350 1.04 Mei 2016 280 27000 1.04 Juni 2016 308 29700 1.04 Juli 2016 224 21600 1.04 Agt 2016 322 31050 1.04 Sept 2016 294 28350 1.04 Okt 2016 294 28350 1.04 Nov 2016 308 29700 1.04 Des 2016 280 27000 1.04 Jan 2017 308 29700 1.04 Feb 2017 280 27000 1.04 Mar 2017 322 31050 1.04 b. Speed Losses

Idle and Minor Stoppage Losses

Perhitungan idle and minor stoppage losses

pada mesin laminating I untuk Bulan April 2016:

𝐼𝑀𝑆 =(38.160 − 38.160) ∗ 0,53

28.350 ∗ 100% = 0%

Reduced Speed Losses

Perhitungan reduced speed losses pada

mesin laminating I untuk Bulan April 2016:

𝑅𝑆𝐿 =(0,73 − 0,53) ∗ 38.160

28.350 ∗ 100% = 26,92%

a. Quality Losses

Defect Losses

Perhitungan defect losses pada mesin

laminating I untuk Bulan April 2016; 𝐷𝑒𝑓𝑒𝑐𝑡 𝐿𝑜𝑠𝑠𝑒𝑠 = (𝑇𝑜𝑡𝑎𝑙 𝑅𝑒𝑗𝑒𝑐𝑡∗𝐼𝑑𝑒𝑎𝑙 𝐶𝑦𝑐𝑙𝑒 𝑇𝑖𝑚𝑒) 𝐿𝑜𝑎𝑑𝑖𝑛𝑔 𝑇𝑖𝑚𝑒 *100% =(1.087 ∗ 0,53)) 28.350 ∗ 100% = 2,03% Reduced Yield

Perhitungan reduced yield pada mesin

𝑅𝑒𝑑𝑢𝑐𝑒𝑑 𝑌𝑖𝑒𝑙𝑑 =(0,53 ∗ 0)

28.350 ∗ 100% = 0%

Tabel 11. Hasil Idle and Minor Stoppage Losess

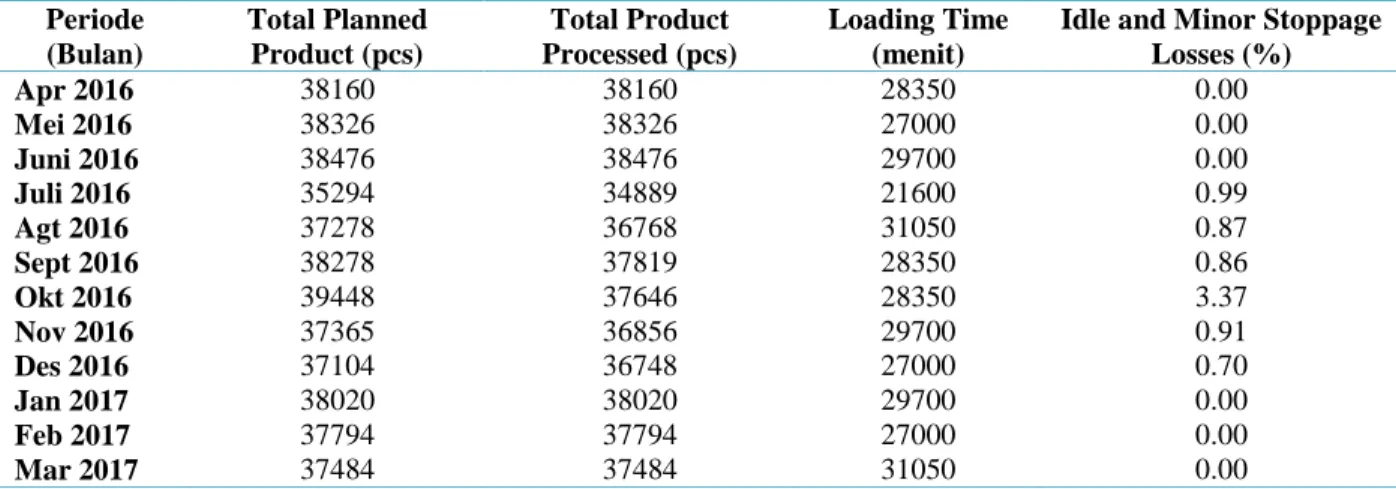

Periode (Bulan) Total Planned Product (pcs) Total Product Processed (pcs) Loading Time (menit)

Idle and Minor Stoppage Losses (%) Apr 2016 38160 38160 28350 0.00 Mei 2016 38326 38326 27000 0.00 Juni 2016 38476 38476 29700 0.00 Juli 2016 35294 34889 21600 0.99 Agt 2016 37278 36768 31050 0.87 Sept 2016 38278 37819 28350 0.86 Okt 2016 39448 37646 28350 3.37 Nov 2016 37365 36856 29700 0.91 Des 2016 37104 36748 27000 0.70 Jan 2017 38020 38020 29700 0.00 Feb 2017 37794 37794 27000 0.00 Mar 2017 37484 37484 31050 0.00

Tabel 12. Hasil Reduced Speed Losess

Periode (Bulan)

Actual Cycle Time (menit/pcs)

Ideal Cycle Time (menit/pcs) Loading Time (menit) Reduced Speed Losses (%) Apr 2016 0.74 0.53 28350 27.62 Mei 2016 0.70 0.53 27000 23.73 Juni 2016 0.74 0.53 29700 27.78 Juli 2016 0.59 0.53 21600 9.65 Agt 2016 0.80 0.53 31050 31.69 Sept 2016 0.67 0.53 28350 18.38 Okt 2016 0.73 0.53 28350 26.29 Nov 2016 0.74 0.53 29700 25.79 Des 2016 0.68 0.53 27000 20.16 Jan 2017 0.77 0.53 29700 31.12 Feb 2017 0.71 0.53 27000 24.77 Mar 2017 0.82 0.53 31050 34.98

Tabel 13. Hasil Defect Losses

Periode (Bulan)

Total Reject Product (pcs)

Ideal Cycle Time (menit/pcs) Loading Time (menit) Defect Losses (%) Apr 2016 1087 0.53 28350 2.03 Mei 2016 938 0.53 27000 1.84 Juni 2016 1330 0.53 29700 2.37 Juli 2016 693 0.53 21600 1.70 Agt 2016 982 0.53 31050 1.68 Sept 2016 1327 0.53 28350 1.48 Okt 2016 1672 0.53 28350 3.12 Nov 2016 1237 0.53 29700 2.21 Des 2016 1113 0.53 27000 2.18 Jan 2017 1151 0.53 29700 2.05 Feb 2017 1400 0.53 27000 2.75 Mar 2017 934 0.53 31050 1.59

Tabel 14. Hasil Reduced Yield Periode

(Bulan)

Total Reject Start Up (pcs)

Ideal Cycle Time (menit/pcs) Loading Time (menit) Reduced Yield (%) Apr 2016 0 0.53 28350 0 Mei 2016 0 0.53 27000 0 Juni 2016 0 0.53 29700 0 Juli 2016 0 0.53 21600 0 Agt 2016 0 0.53 31050 0 Sept 2016 0 0.53 28350 0 Okt 2016 0 0.53 28350 0 Nov 2016 0 0.53 29700 0 Des 2016 0 0.53 27000 0 Jan 2017 0 0.53 29700 0 Feb 2017 0 0.53 27000 0 Mar 2017 0 0.53 31050 0

6. Analisis Overall Equipment Effectiveness

(OEE)

Analisis perhitungan OEE dilakukan untuk

mengetahui tingkat efektivitas dari

penggunaan mesin laminating I selama periode April 2016-Maret 2017. Berdasarkan hasil perhitungan yang telah dilakukan, diperoleh nilai OEE berkisar antara 61,08% sampai 83,91%. Hal ini jauh dari keadaan ideal yaitu (85%). Nilai OEE tertinggi pada mesin laminating I hanya dicapai pada bulan Juli

2016 sebesar 83,9 %, dengan nilai availability

95,26%, performance efficiency 89,87%, dan

rate of quality product 98,01%.

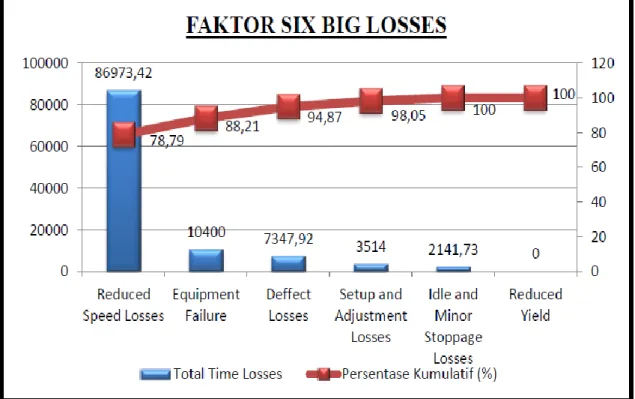

7. Analisis OEE Six Big Losses

Analisis perhitungan OEE six big losses

dilakukan agar perusahaan mengetahui

faktor-faktor dari keenam six big losses yang

memberikan konstribusi terbesar yang

mengakibatkan rendahnya nilai efektivitas.

Total kerugian waktu yang disebabkan oleh six

big losses.

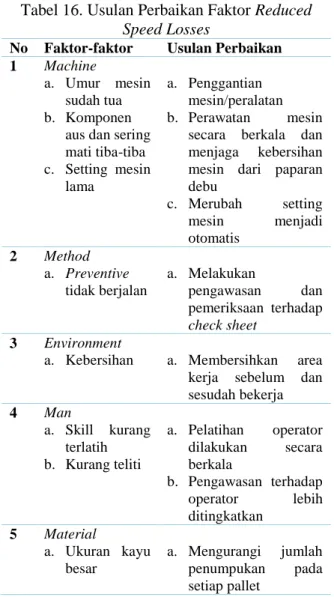

8. Analisis Diagram Sebab Akibat

Berdasarkan Gambar 4, sumber masalah

adalah faktor reduced speed losses dengan

persentase sebesar 78,79%. Gambar 5 merupakan diagram sebab akibat faktor

reduced speed losses pada mesin laminating I.

9. Usulan Perbaikan

Dari hasil analisis diagram sebab akibat yang

dilakukan dapat dilihat pada faktor reduced

speed losses yang merupakan faktor yang

paling dominan yang mengakibatkan

rendahnya efektivitas mesin. Usulan perbaikan selengkapnya disajikan pada Tabel 16.

Tabel 15. Persentase Total Waktu Kerugian dan Faktor Six Big Losses

No Six Big Losses Total Time Losses Persentase (%) Persentase Kumulatif (%)

1 Reduced Speed Losses 86973.42 78.79 78.79

2 Equipment Failure 10400 9.42 88.21

3 Defect Losses 7347.92 6.66 94.87

4 Setup and Adjustment Losses 3514 3.18 98.05

5 Idle and Minor Stoppage Losses 2141.73 1.95 100

6 Reduced Yield 0 0 100

Gambar 4. Diagram Pareto Faktor Six Big Losses

Tabel 16. Usulan Perbaikan Faktor Reduced Speed Losses

No Faktor-faktor Usulan Perbaikan

1 Machine

a. Umur mesin sudah tua b. Komponen

aus dan sering mati tiba-tiba c. Setting mesin lama a. Penggantian mesin/peralatan b. Perawatan mesin

secara berkala dan menjaga kebersihan mesin dari paparan debu c. Merubah setting mesin menjadi otomatis 2 Method a. Preventive tidak berjalan a. Melakukan pengawasan dan pemeriksaan terhadap check sheet 3 Environment

a. Kebersihan a. Membersihkan area kerja sebelum dan sesudah bekerja 4 Man a. Skill kurang terlatih b. Kurang teliti a. Pelatihan operator dilakukan secara berkala b. Pengawasan terhadap operator lebih ditingkatkan 5 Material a. Ukuran kayu besar a. Mengurangi jumlah penumpukan pada setiap pallet 5. SIMPULAN

Efektivitas mesin laminating I berdasarkan perhitungan dengan metode OEE selama periode April 2016–Maret 2017 berkisar antara 61,08% sampai 83,91%. Kondisi ini menunjukkan bahwa kemampuan mesin laminating I dalam mencapai target dan pencapaian efektivitas belum mencapai kondisi yang ideal (≥86%).

Dari hasil perhitungan faktor six big losses

terdapat kerugian tertinggi pada reduced speed

losses sebesar 78,79%, nilai ini menunjukkan

bahwa rendahnya kecepatan operasional aktual yaitu mengalami kerugian waktu 86.973,42 menit. Berdasarkan analisis diagram sebab akibat terdapat beberapa usulan perbaikan terhadap

faktor reduced speed losses yang merupakan

faktor paling dominan yang mengakibatkan rendahnya efektivitas mesin.

Perusahaan dapat melakukan perawatan mesin secara berkala dan melakukan pengawasan serta pemeriksaan terhadap check sheet agar

kegiatan preventive maintenance dapat berjalan.

Perusahaan juga dapat menggalakkan penanaman kesadaran kepada seluruh karyawan untuk ikut berperan aktif dalam menjaga kebersihan mesin dan area kerja dari paparan debu kayu. Selain itu, perusahaan dapat pula melakukan pelatihan pada

setiap operator maupun personil maintenanace

agar dapat meningkatkan kemampuan dan keahlian dalam menanggulangi permasalah yang ada pada setiap peralatan/mesin.

DAFTAR PUSTAKA

Ansori, N. dan Mustajib, M. I. (2013) Sistem

Perawatan Terpadu. Yogyakarta: Graha

Ilmu.

Kennedy, R. K. (2018) Understanding,

Measuring, and Improving Overall

Equipment Effectiveness. Boca Raton: CRC

Press.

Saleem, F. et al. (2017) “Overall Equipment

Effectiveness of Tyre Curing Press: A Case

Study,” Journal of Quality in Maintenance

Engineering, 23(1), hal. 39–56. doi:

10.1108/JQME-06-2015-0021.

Sudrajat, A. (2011) Pedoman Praktis Manajemen

Perawatan Mesin Industri. Bandung: