PERENCANAAN PERAWATAN MESIN-MESIN PRODUKSI

M E N G G U N A K A N M E T O D E R C M

(RELIABILITY CENTERED MAINTENANCE)

DI PT TJITA RIMBA DJAJA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh:

ENDY

070403097

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Kuasa, yang telah menganugerahkan kasih dan karunia-Nya, sehingga penulis dapat mengerjakan dan menyelesaikan laporan Tugas Sarjana ini.

Tugas Sarjana merupakan salah satu syarat akademis yang harus dipenuhi untuk menyelesaikan studi di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Penulis melakukan penelitian di PT. Tjipta Rimba Djaja, dengan judul penelitian ”Perencanaan Perawatan Mesin-Mesin Produksi Menggunakan Metode RCM (Reliability Centered Maintenance) di PT. Tjipta

Rimba Djaja.”

Besar harapan penulis, penyusunan laporan penelitian ini dapat menambah pengetahuan bagi pembaca. Penulis menyadari masih banyak kekurangan dalam penulisan laporan ini, karena pengetahuan dan pengalaman penulis yang masih terbatas. Kritik dan saran yang bersifat membangun penulis harapkan demi kesempurnaan laporan ini.

Akhir kata, penulis mengharapkan agar laporan Tugas Sarjana ini dapat memberikan manfaat baik bagi kita semua.

Medan, Oktober 2011

Penulis,

UCAPAN TERIMAKASIH

Puji dan syukur penulis naikkan kepada Tuhan Yesus yang telah memberikan kasih dan karunia-Nya sehingga penulis mendapatkan kesempatan untuk mengikuti pendidikan di Departemen Teknik Industri USU serta telah menyertai penulis selama proses perkuliahan dan penulisan laporan Tugas Sarjana ini.

Dalam proses penulisan Tugas Akhir ini, penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, dan informasi. Oleh karena itu, penulis mengucapkan terima kasih kepada:

1. Kedua orang tua penulis dan saudara/saudari penulis yang selalu mendukung penulis dalam doa, dana dan semangat.

2. Bapak Dr. Ir. Nazaruddin, MT, selaku Dosen Pembimbing I yang telah memberikan waktu, bimbingan, pengarahan, dan masukan dalam penyelesaian Tugas Sarjana ini.

3. Bapak Ikhsan Siregar, ST. M.Eng, selaku Dosen Pembimbing II yang telah memberikan waktu, bimbingan, pengarahan, dan masukan dalam penyelesaian Tugas Sarjana ini.

6. Bapak Ir. Mangara M. Tambunan, M.Sc selaku Dosen Pembanding II yang telah memberikan masukan dalam penyelesaian Tugas Sarjana ini.

7. Bapak Ir. Poerwanto, M.Sc selaku Dosen Pembanding III, yang telah memberikan masukan dalam penyelesaian Tugas Sarjana ini.

8. Bapak Prof. Dr. Ir. A. Rahim Matondang, MSIE selaku Ketua Bidang Manajemen Rekayasa dan Produksi yang telah memberikan waktu, bimbingan, pengarahan, dan masukan dalam penyelesaian Tugas Sarjana ini. 9. Ibu Ir. Rosnani Ginting, MT selaku Koordinator Tugas Sarjana Departemen

Teknik Industri yang telah memberikan waktu, bimbingan, pengarahan, dan masukan dalam penyelesaian Tugas Sarjana ini.

10. Bapak Song, sebagai Direktur Pelaksana PT. Tjipta Rimba Djaja yang telah mengizinkan penulis melakukan penelitian di perusahaan tersebut.

11. Bapak Sembiring sebagai Kepala Bagian Mechanical Department PT. Tjipta Rimba Djaja yang telah membantu penulis dalam pengumpulan data.

12. Bapak Dedi sebagai manager HRD (Human Research Development) yang telah memberikan kemudahan dalam birokrasi dan urusan surat-menyurat dengan PT. Tjipta Rimba Djaja.

13. Bapak Galung sebagai manager QC produksi yang telah membantu penulis dalam melakukan penelitian di perusahaan tersebut.

ABSTRAK

PT. Tjipta Rimba Djaja merupakan perusahaan yang bergerak di bidang industri kayu lapis. Permasalahan yang sedang dihadapi PT.Tjipta Rimba Djaja adalah tingginya waktu kerusakan mesin (downtime) yang mengakibatkan sistem produksi plywood menjadi terganggu. Rata-rata downtime perusahaan yang mencapai 5,039% atau 30 jam downtime mengakibatkan profit loss sebesar Rp.197.833.893 bagi perusahaan. Metode perawatan yang selama ini berjalan di PT. Tjipta Rimba Djaja kurang memperhatikan faktor keandalan/reliability mesin produksi dan lebih bersifat corrective maintenance. Dengan metode perawatan sekarang, delay saat memperbaiki sebuah komponen mesin dapat mencapai 20 menit. Penelitian ini dilakukan untuk merencanakan perawatan mesin-mesin produksi menggunakan metode Reliability Centered Maintenance (RCM). Berdasarkan hasil perencanaan dengan metode RCM maka diperoleh tiga rekomendasi tindakan perawatan yaitu Condition Directed (C.D), Time Directed

(T.D), dan Finding Failure (F.F). Hasil perhitungan interval penggantian komponen dengan kriteria total minimum downtime (TMD) menunjukkan bahwa interval pergantian komponen Bearing 6004 2RS Rotary, Spur knife Rotary,

Carbon Brush ContinousDryer, Compression Spring Composer, Bearing

22217-C3 Glue Spreader, O’ring Cold Press, HD Graphite Canvas Sander adalah 31

hari, 15 hari, 29 hari, 36 hari, 41 hari, 24 hari, dan 15 hari. Metode perawatan RCM yang diusulkan berpotensial memberikan dampak positif yaitu penurunan rata-rata downtime komponen kritis sebesar 29,53%, peningkatan reliability dan

availability komponen, peningkatan maintenance efficiency sebesar 12,63%, dan

peningkatan profit sebesar Rp. 58.420.348,6 /bulan

Kata kunci: Preventive Maintenance, Reliability Centered Maintenance (RCM),

Reliability Engineering, Availability, Total MinimumDowntime (TMD), MVSM,

DAFTAR ISI

BAB Halaman

HALAMAN JUDUL ... i

LEMBAR PENGESAHAN ... ii

KATA PENGANTAR ... iii

UCAPAN TERIMAKASIH ... iv

HALAMAN ABSTRAK ... vi

DAFTAR ISI ... vii

DAFTAR GAMBAR ... xiii

DAFTAR TABEL ... xv

DAFTAR LAMPIRAN ... xvii

DAFTAR RINGKASAN... xviii I PENDAHULUAN

1.1. Latar Belakang Masalah ... I- 1 1.2. Rumusan Masalah... I- 5 1.3. Tujuan Penelitian ... I- 5 1.4. Manfaat Penelitian ... I- 6 1.5. Batasan dan Asumsi Penelitian ... I- 7 1.6. Sistematika Penulisan Tugas Akhir ... I- 7 II GAMBARAN UMUM PERUSAHAAN

DAFTAR ISI (lanjutan)

BAB Halaman

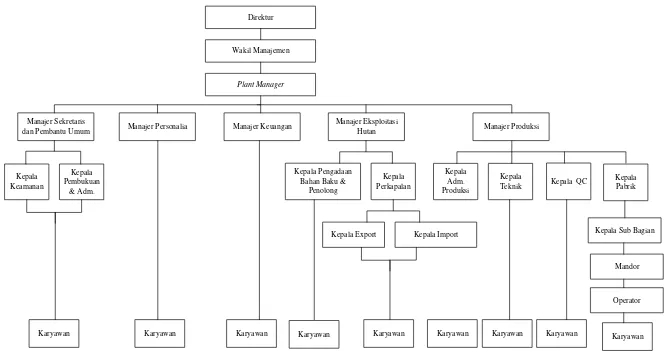

2.4. Daerah Pemasaran ... II-3 2.5. Organisasi dan Manajemen ... II-3 2.5.1. Struktur Organisasi Perusahaan ... II-3 2.5.2. Pembagian Tugas dan Tanggung Jawab ... II-5 2.5.3. Jumlah Tenaga Kerja dan Jam Kerja ... II-5 2.5.4. Sistem Pengupahan dan Fasilitas Lainnya ... II-7 2.6. Proses Produksi ... II-8 2.6.1. Standar Mutu Bahan/Produk ... II-8 2.6.2. Bahan yang Digunakan ... II-10 2.6.3. Uraian Proses Produksi ... II-12 2.6.4. Mesin dan Peralatan ... II-23 2.6.5. Utilitas ... II-28 2.6.6. Safety and Fire Protection ... II-29 2.6.7. Waste Treatment ... II-31 III LANDASAN TEORI

DAFTAR ISI (lanjutan)

BAB Halaman

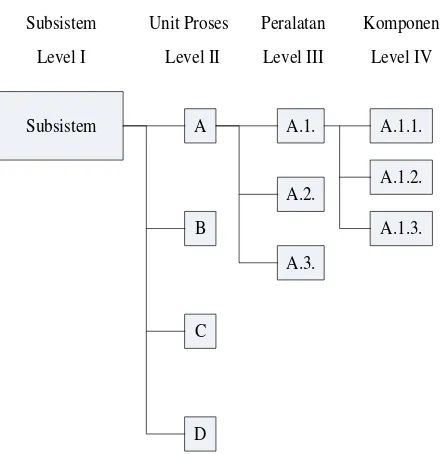

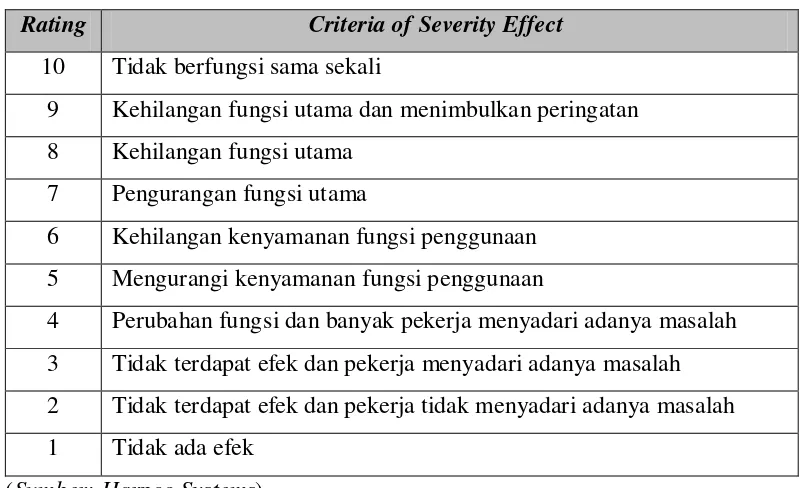

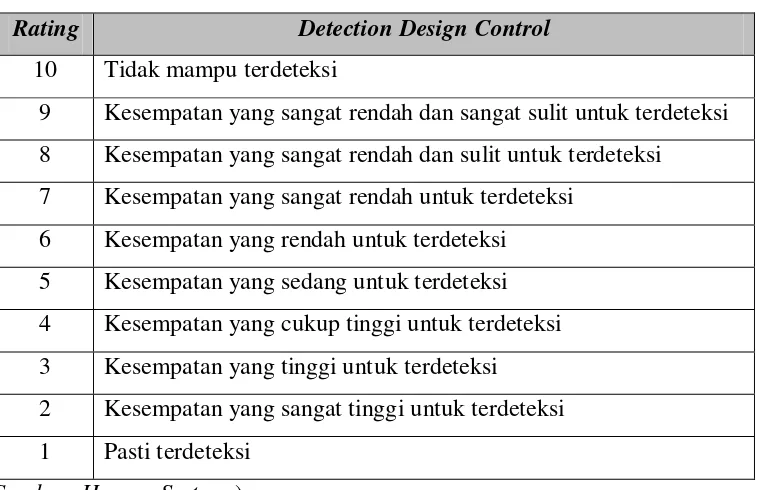

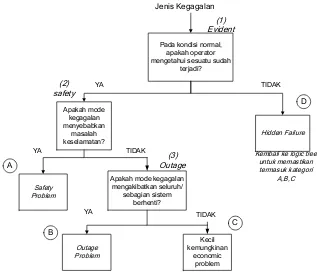

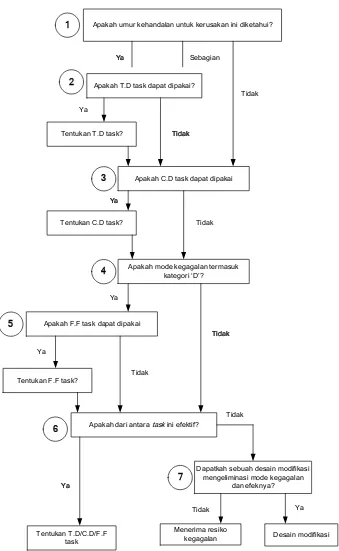

3.2.1. Langkah- Langkah Penerapan RCM ... III-11 3.2.1.1. Pemilihan Sistem dan Pengumpulan Informasi . III-11 3.2.1.2. Pendefinisian Batasan Sistem ... III-12 3.2.1.3. Deskripsi Sistem dan Diagram Blok Fungsi ... III-12 3.2.1.4. Fungsi Sistem dan Kegagalan Fungsi ... III-14 3.2.1.5. Failure Mode and Effect Analysis (FMEA) ... III-15 3.2.1.6. Logic Tree Analysis (LTA) ... III-18 3.2.1.7. Pemilihan Tindakan ... III-20 3.3. Keandalan (Reliability)... III-22 3.3.1. Definisi Keandalan (Realibility) ... III-22 3.3.2. Konsep Reliability ... III-24 3.3.3. Pola Distribusi Datadalam Keandalan/Reliability ... III-27 3.4. Uji Kolmogorov-Smirnov ... III-32

3.5. Interval Penggantian Komponen dengan Total

DAFTAR ISI (lanjutan)

BAB Halaman

3.7.4. Proses Pemetaan dengan MVSM ... III-44 3.8. Teknik-Teknik dalam Analisis Sistem Perawatan ... III-46 3.8.1. Diagram Pareto ... III-46 3.8.2. Lembar Pengecekan (Checksheet) ... III-47 3.8.3. Cause and Effect Diagram (Fishbone Diagram) ... III-48 IV METODOLOGI PENELITIAN

DAFTAR ISI (lanjutan)

BAB Halaman

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1 5.1.1. Data Waktu Downtime Produksi Tahun 2010-2011 ... V-1 5.1.2. Data Historis Kerusakan Mesin Produksi ... V-2 5.2. Pengolahan Data ... V-6 5.2.1. Kebijakan Perawatan Sekarang ... V-6 5.2.2. Reliability Centered Maintenance (RCM) ... V-10 5.2.2.1. Pemilihan Sistem dan Pengumpulan

Informasi ... V-10 5.2.2.1.1. System Selection ... V-10 5.2.2.1.2. Pengumpulan Informasi ... V-14 5.2.2.2. Pendefinisian Batasan Sistem ... V-25 5.2.2.3. Deskripsi Sistem dan Blok Diagram Fungsi V-29 5.2.2.4. Pendeskripsi Fungsi Sistem dan Kegagalan

Fungsi ... V-38 5.2.2.5. Penyusunan Failure Mode and Effect Analysis

DAFTAR ISI (lanjutan)

BAB Halaman

5.2.4. Perhitungan Total Minimum Downtime ... V-52 VI ANALISIS PEMECAHAN MASALAH

6.1. Rekomendasi Tindakan Perawatan dengan

Pendekatan RCM ... VI-1 6.1.1. Analisis FMEA ... VI-1

6.1.2. Kategori Komponen Berdasarkan Logic Tree Analysis (LTA) ... VI-2 6.1.3. Prosedur Perawatan Berdasarkan Pemilihan

Tindakan RCM ... VI- 5 6.2. Rekomendasi Jadwal Pergantian Komponen ... V-25

6.3. Evaluasi Sistem Perawatan Sekarang dan Usulan ... VI-27 6.3.1. Penurunan Downtime ... VI-27 6.3.2. Peningkatan Reliability ... VI-28 6.3.3. Peningkatan Availability ... VI-31 6.3.4. Peningkatan Maintenance Efficiency ... VI-32 6.3.5. Peningkatan Profit ... VI-33 VII KESIMPULAN DAN SARAN

DAFTAR GAMBAR

GAMBAR Halaman

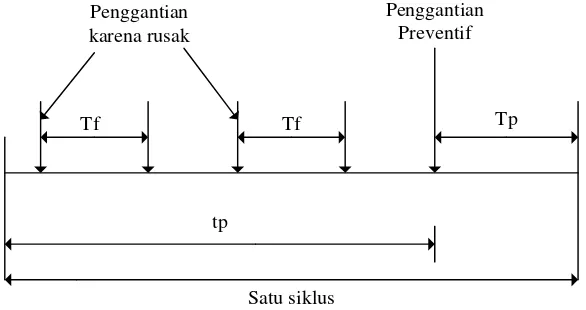

2.1. Struktur Organisasi PT. Tjipta Rimba Djaja ... II-4 3.1. Klasifikasi Perawatan ... III-2 3.2. Contoh System Work Breakdown Structure ... III-14 3.3. Struktur Logic Tree Analysis ... III-19 3.4. Road Map Pemilihan Tindakan ... III-21 3.5. Penggantian Komponen Berdasarkan Interval Waktu ... III-35 3.6. Contoh Cause and Effect Diagram (Fishbone Diagram) ... III-48 4.1. Kerangka Konseptual ... IV-4 4.2. Blok Diagram Prosedur Penelitian... IV-8 4.3. Blok Diagram Pengolahan Data dengan Metode Reliability Centered

Maintenance (RCM) ... IV-9 4.4. Struktur Analisis Cabang Logika (LTA) ... IV-10 4.5. Road Map Pemilihan Tindakan ... IV-12 5.1. Flowchart Sistem Perawatan Sekarang ... V-8 5.2. Cause and Effect Diagram Penyebab Tingginya Tingkat Downtime

DAFTAR GAMBAR (Lanjutan)

GAMBAR Halaman

5.7. Deskripsi Sistem (System Description) ... V-30 5.8. Blok diagram fungsi PlywoodProduction ... V-31 5.9. Sistem Masukan dan Keluaran (IN/OUT) Produksi Plywood PT.

Tjipta Rimba Djaja ... V-35 5.10. System Work Breakdown Structure (SWBS) Produksi Plywood PT.

DAFTAR TABEL

TABEL Halaman

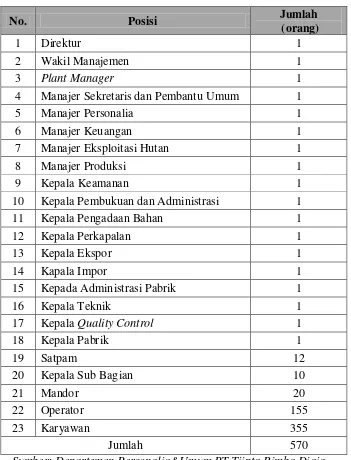

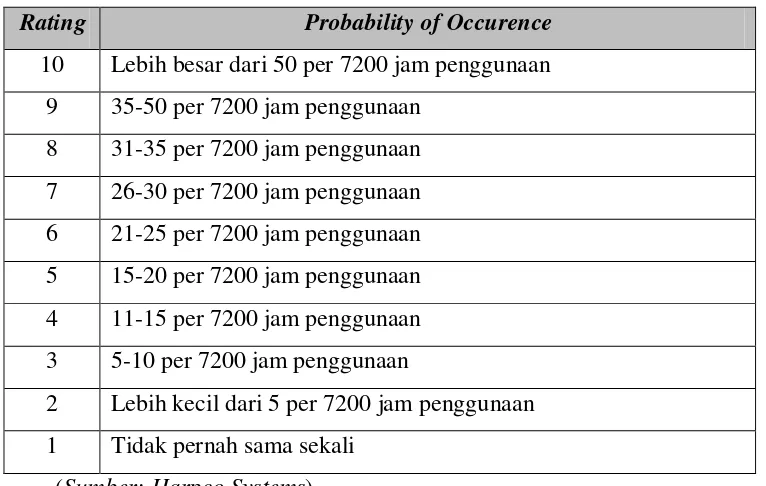

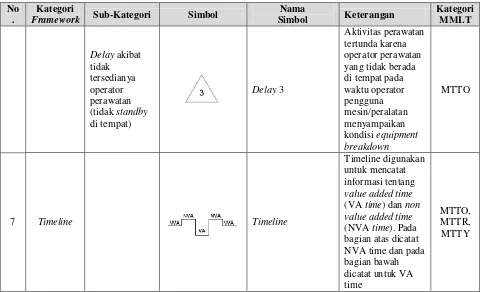

2.1. Rincian Jumlah Tenaga Kerja pada PT. Tjipta Rimba Djaja ... II-6 3.1. Tingkatan Severity... III-16 3.2. Tingkatan Occurrence ... III-17 3.3. Tingkatan Detection ... III-18 3.4. Kategori Framework dalam MVSM ... III-41 3.5. Contoh Lembar Pengecekan ... III-47 5.1. Downtime Mesin Produksi Bulan Januari 2010 s/d Agustus 2011 ... V-1 5.2. Frekuensi Kerusakan Mesin-Mesin Produksi PT. Tjipta Rimba Djaja

(Januari 2010 s/d Agustus 2011) ... V-4 5.3. Interval Waktu Kerusakan Komponen Kritis (Hari) ... V-5 5.4. Waktu Perbaikan Korektif Komponen Kritis ... V-6 5.5. Identifikasi Penyebab Tingginya Downtime Sistem Perawatan Mesin

Sekarang ... V-9 5.6. Kegagalan Mesin Produksi di PT. Tjipta Rimba Djaja ... V-14 5.7. SWBS Sistem Produksi Plywood ... V-37 5.8. Fungsi dan Kegagalan Fungsi Produksi Plywood... V-40 5.9. Matriks Kegagalan Fungsi Sistem Produksi Plywood ... V-41 5.10.Hasil Rekapitulasi Uji Distribusi dan Penentuan Parameter

DAFTAR TABEL (lanjutan)

TABEL Halaman

DAFTAR LAMPIRAN

L.1. Uraian Tugas dan Tanggung JawabL.2 Kerusakan Utama PT Tjipta Rimba Djaja Periode Januari 2010-Agustus 2011

L.3 Penyusunan Failure Mode Effect and Analysis (FMEA) Sistem Produksi

Plywood

L.4. Penyusunan Logic Tree Analysis (LTA) Sistem Produksi Plywood

L.5. Pemilihan Tindakan Perawatan Sistem Produksi Plywood

L.6. Hasil Pengujian Distribusi Menggunakan Software Easy Fit Professional

L.7. Perhitungan Total Minimum Downtime (TMD) L.8. Current State Maintenance Value Stream Mapping

DAFTAR RINGKASAN

CD Condition Directed

FF Find Failure

FMEA Failure Mode and Effect Analysis

LTA Logic Tree Analysis

RCM Reliability Centered Maintenance

RPN Risk Priority Number

SOP Standard Operating Procedure

SWBS System Work Breakdown Structure

TD Time Directed

TMD Total Minimum Downtime

MMLT Mean Maintenance Lead Time

MTTO Mean Time To Organize

MTTR Mean Time To Repair

MTTY Mean Time To Yield

ABSTRAK

PT. Tjipta Rimba Djaja merupakan perusahaan yang bergerak di bidang industri kayu lapis. Permasalahan yang sedang dihadapi PT.Tjipta Rimba Djaja adalah tingginya waktu kerusakan mesin (downtime) yang mengakibatkan sistem produksi plywood menjadi terganggu. Rata-rata downtime perusahaan yang mencapai 5,039% atau 30 jam downtime mengakibatkan profit loss sebesar Rp.197.833.893 bagi perusahaan. Metode perawatan yang selama ini berjalan di PT. Tjipta Rimba Djaja kurang memperhatikan faktor keandalan/reliability mesin produksi dan lebih bersifat corrective maintenance. Dengan metode perawatan sekarang, delay saat memperbaiki sebuah komponen mesin dapat mencapai 20 menit. Penelitian ini dilakukan untuk merencanakan perawatan mesin-mesin produksi menggunakan metode Reliability Centered Maintenance (RCM). Berdasarkan hasil perencanaan dengan metode RCM maka diperoleh tiga rekomendasi tindakan perawatan yaitu Condition Directed (C.D), Time Directed

(T.D), dan Finding Failure (F.F). Hasil perhitungan interval penggantian komponen dengan kriteria total minimum downtime (TMD) menunjukkan bahwa interval pergantian komponen Bearing 6004 2RS Rotary, Spur knife Rotary,

Carbon Brush ContinousDryer, Compression Spring Composer, Bearing

22217-C3 Glue Spreader, O’ring Cold Press, HD Graphite Canvas Sander adalah 31

hari, 15 hari, 29 hari, 36 hari, 41 hari, 24 hari, dan 15 hari. Metode perawatan RCM yang diusulkan berpotensial memberikan dampak positif yaitu penurunan rata-rata downtime komponen kritis sebesar 29,53%, peningkatan reliability dan

availability komponen, peningkatan maintenance efficiency sebesar 12,63%, dan

peningkatan profit sebesar Rp. 58.420.348,6 /bulan

Kata kunci: Preventive Maintenance, Reliability Centered Maintenance (RCM),

Reliability Engineering, Availability, Total MinimumDowntime (TMD), MVSM,

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Mesin-mesin dan peralatan produksi merupakan elemen atau unsur yang sangat penting dalam rangka mendukung kelangsungan produksi sebuah perusahaan manufaktur. Perawatan yang terjadwal sangat diperlukan pada mesin-mesin produksi di perusahaan, karena mesin-mesin-mesin-mesin dan peralatan produksi sangat rawan dengan timbulnya kerusakan. Terjadinya kerusakan dapat mengakibatkan hambatan dan gangguan produksi. Kegiatan produksi dapat menjadi terhenti dan bahkan keselamatan tenaga kerja menjadi terancam.

PT. Tjipta Rimba Djaja merupakan perusahaan yang memproduksi produk

plywood (kayu lapis) dengan didukung oleh sejumlah mesin dan peralatan yang

saling berinteraksi untuk mencapai produktivitas yang optimal. Mesin-mesin dan peralatan diupayakan untuk bekerja dengan efektif dan efisien sehingga target perusahaan dapat tercapai. Perusahaan menerapkan target atau sasaran produksi untuk produk plywood yaitu sekitar 80% adalah untuk sasaran produk A-grade

dimana produk ini merupakan produk yang akan diekspor ke luar negeri.

Tabel 1.1 Downtime Mesin Produksi Bulan Januari 2010 s/d Agustus 2011

Tahun Bulan Downtime

(jam)

Jam operasi

(jam)

% downtime

2010

Jan 53,5 600 8,917

Feb 70,9 552 12,844

Maret 46,5 624 7,452

Aprl 24,8 600 4,133

Mei 36,8 576 6,389

Juni 33,4 624 5,353

Juli 50,9 624 8,157

Agustus 33 600 5,500

Sept 24,5 576 4,253

Okt 45,5 624 7,292

Nov 24,6 600 4,100

Des 24,2 600 4,033

2011

Jan 24,3 600 4,050

Feb 7,6 528 1,439

Maret 8,7 624 1,394

Aprl 7,2 600 1,200

Mei 15,6 600 2,600

Juni 9,8 576 1,701

Juli 17,9 624 2,869

Agustus 40,95 576 7,109

Sumber : Mechanical Department PT. Tjipta Rimba Djaja

profit/m3 dengan kapasitas produksi perusahaan sebesar 8,547 m3/jam. Nilai

profit/m3 merupakan selisih biaya pokok produksi perusahaan (Rp. 3.436.327/m3)

dan harga jual produk (Rp. 4.250.000/m3). Besarnya nilai profit loss due to

downtime yang mencapai Rp. 197.833.893 menunjukkan masalah downtime telah

menjadi masalah serius yang dihadapi perusahaan.

Kerusakan yang terjadi pada mesin-mesin produksi mengakibatkan dampak buruk bagi perusahaan dimana jadwal produksi dan kegiatan produksi perusahaan menjadi tertunda. Keterlambatan produksi ini mengakibatkan tingkat produktivitas produksi menjadi rendah. Selain itu, kerusakan atau kegagalan yang terjadi mengakibatkan rendahnya kemampuan atau utilitas mesin dan peralatan dalam menghasilkan produk yang sesuai dengan spesifikasi yang telah ditetapkan. Sistem perawatan yang dilakukan selama ini oleh perusahaan adalah bersifat corrective maintenance, dimana pihak perusahaan hanya melakukan perbaikan dengan mencari komponen yang rusak, dan menggantinya dengan komponen yang baru, dan belum ada tindakan untuk mengetahui gejala-gejala dini kerusakan mesin.

Sistem perawatan yang berjalan ini, kurang memperhatikan faktor keandalan/reliability dari mesin produksi sehingga ketika terjadi kerusakan, pihak perusahaan hanya mengganti komponen yang rusak tanpa memperhatikan keandalannya. Selain itu, pihak perusahaan juga belum memiliki

Standard Operating Procedure (SOP) perawatan yang jelas sehingga ketika

Oleh karena itu, perlu dilakukan penelitian untuk menganalisis keandalan mesin-mesin, meminimisasi waktu downtime dan mengusulkan jadwal perawatan serta SOP perawatan mesin produksi di PT. Tjipta Rimba Djaja. Pendekatan yang digunakan adalah metode RCM (Reliability Centered Maintenance). RCM merupakan suatu teknik yang dipakai untuk mengembangkan preventive

maintenance yang terjadwal. Hal ini didasarkan pada prinsip bahwa keandalan

dari peralatan dan struktur dari kinerja yang akan dicapai adalah fungsi dari perancangan (design) dan kualitas pembentukan preventive maintenance yang efektif akan menjamin terlaksananya desain keandalan dari peralatan1. RCM diharapkan menampilkan sebuah kerangka kerja berdasarkan informasi keadaan untuk perencanaan yang efisien, aplikatif dan mampu sebagai pilihan terbaik dalam penyesuaian atau pengembangan model pemeliharaan yang optimal (Moubray:1997).2

1

Kholid, Ahmad. 2006. Perencanaan Pemeliharaan Mesin Ballmill Dengan Basis RCM (Reliability Centered Maintenance). Surakarta: Jurusan Teknik Industri Universitas Muhammadiyah Surakarta.

2

Moubray, John, 1997. Reliability Centered Maintenance. NewYork: Industrial Press Inc. 2nd edition.

Kelebihan metode RCM antara lain menghasilkan jadwal perawatan yang paling efisien dengan mengeliminasi kegiatan perawatan yang tidak diperlukan, minimisasi frekuensi overhaul, minimisasi downtime, minimisasi peluang kegagalan peralatan secara mendadak, menfokuskan perawatan pada komponen-komponen kritis, dan meningkatkan reliability

1.2. Rumusan Masalah

Berdasarkan latar belakang masalah yang telah diuraikan sebelumnya, maka yang menjadi perumusan masalah dalam penelitian ini adalah:

1. Masih terdapatnya downtime mesin yang cukup besar dalam sistem perawatan sekarang yang mengakibatkan sistem produksi plywood tidak berjalan dengan efektif.

2. Keadaan mesin yang mayoritas sudah tua memerlukan metode perawatan yang lebih memperhatikan konsep reliability dan memiliki SOP perawatan yang lebih jelas sehingga fungsi mesin dapat terpelihara dengan baik.

1.3. Tujuan Penelitian

1.3.1. Tujuan umum penelitian

Tujuan umum penelitian yang ingin dicapai dalam penelitian ini adalah: Merencanakan kegiatan perawatan preventive dengan metode Reliability

Centered Maintenance (RCM) untuk menggantikan perawatan corrective yang

diterapkan perusahaan selama ini, agar waktu downtime perusahaan dapat berkurang, reliability, availability, maintenance efficiency dan profit dapat meningkat

1.3.2. Tujuan khusus penelitian

1. Menentukan jadwal penggantian komponen mesin dengan kriteria Total

Minimum Downtime (TMD) untuk meningkatkan reliability dan availability

komponen

2. Mengembangkan SOP (Standard Operating Procedure) perawatan berdasarkan metode RCM (Reliability Centered Maintenance) sehingga

maintenance effiency dapat meningkat.

1.4. Manfaat Penelitian

Adapaun manfaat yang diharapkan dapat diperoleh dari penelitian ini adalah sebagai berikut:

1. Bagi Mahasiswa

Memberikan pengalaman dalam menerapkan dan mengembangkan ilmu pengetahuan yang diperoleh di perkuliahan dan membandingkan antara teori yang diperoleh dengan permasalahan pada perusahaan khususnya mengenai

preventive maintenance dan Reliability Centered Maintenance (RCM), serta

aplikasinya di lapangan.

2. BagiDepartemen Teknik Industri USU

Sebagai tambahan referensi bagi Departemen Teknik Industri USU yang dapat digunakan untuk penelitian-penelitian selanjutnya.

3. Bagi Perusahaan

Memberikan masukan bagi perusahaan untuk jadwal perawatan mesin dan penerapan SOP perawatan dalam mengeliminasi kegiatan perawatan yang

1.5. Batasan dan Asumsi Penelitian

Batasan terhadap masalah yang akan dianalisis antara lain, yaitu:

1. Penelitian ini dilaksanakan pada sistem produksi plywood PT. Tjipta Rimba Djaja.

2. Data-data kegagalan dan kerusakan yang digunakan adalah data kerusakan mesin produksi plywood pada periode 1 Januari 2010- 31 Agustus 2011.

Adapun asumsi-asumsi yang digunakan dalam penelitian ini, antara lain: 1. Perusahaan PT. Tjipta Rimba Djaja memiliki alokasi dana yang cukup untuk

mendukung sistem pemeliharaan yang dirancang.

2. Selama penelitian dilakukan, tidak terjadi penambahan jumlah mesin produksi.

3. Operator mekanik bagian perawatan yang bekerja di PT. Tjipta Rimba Djaja adalah operator yang terampil dan mempunyai kompetensi (skilled).

4. Tanggal efektif diterapkan jadwal perencanaan perawatan RCM adalah 2 Januari 2012 dimana semua komponen yang dijadwalkan diganti bersama-sama pada tanggal tersebut.

1.6. Sistematika Penulisan Tugas Akhir

Sistematika yang digunakan dalam penulisan tugas akhir ini adalah: BAB I PENDAHULUAN

BAB II GAMBARAN UMUM PERUSAHAAN

Menguraikan tentang sejarah perusahaan, ruang lingkup usaha, lokasi, daerah pemasaran, manajemen dan proses produksi.

BAB III LANDASAN TEORI

Memuat teori-teori yang digunakan dalam pengolahan data dan analisis pemecahan masalah.

BAB IV METODOLOGI PENELITIAN

Mengemukakan tahapan-tahapan penelitian mulai dari persiapan hingga penyusunan laporan tugas akhir.

BAB V PENGUMPULAN DAN PENGOLAHAN DATA

Menampilkan keseluruhan data penelitian baik primer maupun sekunder yang dilanjutkan dengan pengolahan data untuk membantu pemecahan masalah penelitian.

BAB VI ANALISIS PEMECAHAN MASALAH

Menganalisis hasil pengolahan data dan mencari solusi untuk pemecahan masalah penelitian.

BAB VII KESIMPULAN DAN SARAN

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan3

PT. Tjipta Rimba Djaja merupakan Perusahaan Penanaman Modal Dalam Negeri (PMDN) yang bergerak di bidang industri kayu untuk mengolah kayu bulat menjadi kayu lapis dan kayu gergajian. Perusahaan ini didirikan dengan Akte Notaris Nj. Jo Kian Tjaij S.H, Nomor : 2, tanggal 1 Juni 1970 dan terdaftar dalam Lembaran Negara Nomor : 71, tanggal 3 September 1971. Pabrik ini didirikan pada areal tanah seluas ± 4 hektar berlokasi di Jl. Kom. Laut Yos Sudasrso KM. 7,5 Desa Tanjung Mulia Medan dan berkantor pusat di Jl. Prof. H.M. Yamin S.H, No 46 Medan.

Sebelum perusahaan ini didirikan, usaha ini bergerak di bidang importir kayu lapis. Pada tanggal 4 Mei 1973, pabrik ini resmi didirikan dan terdaftar pada Panitia Teknis Penanaman Modal Sub Penanaman Modal Dalam Negeri dengan surat izin No 1675/SKRS/SP PMDN/70.

Hal yang medorong PT. Tjipta Rimba Djaja untuk memproduksi kayu lapis sendiri pada tahun 1973 adalah:

2. Adanya bantuan yang diberikan pemerintah yaitu pembebasan pajak perusahaan selama 5 tahun dan bebas bea masuk untuk barang-barang keperluan produksi yang diimpor.

3. Bahan baku yaitu kayu bulat cukup banyak tersedia di Indonesia, khususnya Sumatera

4. Hasil studi kelayakan yang menunjukkan keuntungan yang lebih besar memproduksi sendiri.

Kebijakan mutu PT. Tjipta Rimba Djaja adalah:

1. Menghasilkan kayu olahan yang bermutu sesuai dengan permintaan pelanggan 2. Memperhatikan kelestarian hutan dan lingkungan hidup

3. Menerapkan sistem manajemen mutu terpadu mengacu pada ISO-9002 Motto dari PT. Tjipta Rimba Djaja adalah” Pelanggan Puas Kami Senang”

2.2. Ruang Lingkup Bidang Usaha

PT. Tjipta Rimba Djaja bergerak di bidang industri kayu, dimana produk utamanya adalah kayu lapis (plywood). PT. Tjipta Rimba Djaja menghasilkan ukuran tebal dan luas kayu lapis yang bermacam-macam dan diproduksi sesuai dengan pesanan. Jumlah kayu lapis yang dihasilkan bervariasi dan ini sesuai dengan standar perusahaan yaitu:

1. Kayu lapis yang berlapis tiga (triplex) 2. Kayu lapis berlapis lima

2.3. Lokasi Perusahaan

PT. Tjipta Rimba Djaja berlokasi di Jl. Kom. Laut Yos Sudarso KM. 7,5 Desa Tanjung Mulia Medan dan berkantor pusat di Jl. Prof H. M. Yamin S.H. No 48 Medan.

2.4. Daerah Pemasaran

Produk yang dihasilkan oleh PT. Tjipta Rimba Djaja adalah plywood

(kayu lapis) dan kayu gergajian. Pada umumnya daerah pemasaran produk

plywood adalah 82 % keluar negeri dan 18 % untuk kebutuhan domestik.

Daerah tujuan ekspor produk plywood PT. Tjipta Rimba Djaja adalah Singapore, Inggris, Eropa, Cina, Jepang, Amerika Serikat, Negara-Negara Timur Tengah, Mesir, Korea.

Dalam pelaksanaannya, untuk memperlancar pemasaran produk plywood

PT. Tjipta Rimba Djaja ke luar dan ke dalam negeri, maka PT. Tjpta Rimba mendirikan kantor pusat di Jl. Prof. H.M. Yamin S.H, No 46 Medan.

2.5. Organisasi dan Manajemen 2.5.1. Struktur Organisasi Perusahaan

Direktur

Wakil Manajemen

Plant Manager

Manajer Keuangan Manajer Sekretaris

dan Pembantu Umum Manajer Personalia

Manajer Eksploitasi

Hutan Manajer Produksi

Kepala Keamanan

Kepala Pembukuan

& Adm.

Kepala Pengadaan Bahan Baku &

Penolong

Kepala Perkapalan

Kepala Adm. Produksi

Kepala

Teknik Kepala QC

Kepala Export Kepala Import

Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan Karyawan

Kepala Pabrik

Kepala Sub Bagian

Karyawan Mandor

[image:34.792.67.737.80.431.2]Operator

2.5.2. Pembagian Tugas dan Tanggung Jawab

Adapun tugas dan tanggung jawab dari masing-masing bagian diuraikan dalam Lampiran 1.

2.5.3. Jumlah Tenaga Kerja dan Jam Kerja

Tenaga kerja pada PT. Tjipta Rimba Djaja dapat dikategorikan menjadi beberapa, yaitu:

1. Staff

Tenaga kerja yang termasuk bagian ini seperti wakil manajemen, plant

manager, manajer, kepala bagian, karyawan kantor, dan lain-lain.

2. Karyawan Tetap

Tenaga kerja yang termasuk bagian ini seperti kasubag, mandor, operator, karyawan, dan satpam.

3. Karyawan Lepas

Tabel 2.1. Rincian Jumlah Tenaga Kerja pada PT. Tjipta Rimba Djaja

No. Posisi Jumlah

(orang)

1 Direktur 1

2 Wakil Manajemen 1

3 Plant Manager 1

4 Manajer Sekretaris dan Pembantu Umum 1

5 Manajer Personalia 1

6 Manajer Keuangan 1

7 Manajer Eksploitasi Hutan 1

8 Manajer Produksi 1

9 Kepala Keamanan 1

10 Kepala Pembukuan dan Administrasi 1

11 Kepala Pengadaan Bahan 1

12 Kepala Perkapalan 1

13 Kepala Ekspor 1

14 Kapala Impor 1

15 Kepada Administrasi Pabrik 1

16 Kepala Teknik 1

17 Kepala Quality Control 1

18 Kepala Pabrik 1

19 Satpam 12

20 Kepala Sub Bagian 10

21 Mandor 20

22 Operator 155

23 Karyawan 355

Jumlah 570

Sumber: Departemen Personalia&Umum PT.Tjipta Rimba Djaja

Sementara mengenai jam kerja, PT. Tjipta Rimba Djaja memiliki aturan jam kerja sebagai berikut:

1. Jam kerja staff

c. Kerja aktif : 13.00 – 16.00 WIB 2. Jam kerja karyawan pabrik

a. Kerja aktif : 07.00 – 12.00 WIB b. Istirahat : 12.00 – 13.00 WIB c. Kerja aktif : 13.00 – 19.00 WIB 3. Jam kerja satpam

a. Shift I : 08.00 – 16.00 WIB

b. Shift II : 16.00 – 24.00 WIB

c. Shift III : 24.00 – 08.00 WIB

2.5.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan PT. Tjipta Rimba Djaja disesuaikan dengan ketentuan Upah Minimum Kota (UMK) Medan yaitu sekitar ± Rp. 1.400.000,-/bulan. Sementara untuk lembur, perusahaan memberikan batasan lembur 2 jam di mana lembur dihitung apabila pekerja bekerja lebih dari jam kerja normal dengan perincian gaji lembur dapat dilihat sebagai berikut:

1. Upah jam lembur pertama adalah 1,5 kali upah normal per jam. 2. Upah jam lembur kedua adalah 2 kali upah normal per jam.

Perusahaan juga memberikan tunjangan dan fasilitas lain untuk menambah kesejahteraan karyawan, yaitu:

1. Tunjangan Hari Raya (THR)

2. Cuti

Lamanya cuti yang diberikan oleh perusahaan yaitu 12 hari kerja setiap tahunnya.

3. Pelayanan Kesehatan

Penyediaan obat P3K dan perawatan terhadap kecelakaan ringan yang dialami

tenaga kerja saat bekerja.

4. Jaminan Sosial Tenaga Kerja (Jamsostek)

Dimana pihak perusahaan mengasuransikan seluruh tenaga kerja pada PT.

Jamsostek. Jaminan yang diberikan meliputi Jaminan Kecelakaan Kerja, Jaminan

Kematian, Jaminan Hari Tua, serta Jaminan Pemeliharaan Kesehatan.

5. Izin Khusus

Yaitu dispensasi yang diberikan kepada tenaga kerja untuk melakukan kegiatan

tertentu, misalnya istirahat karena sakit, beribadah, menikahkan anak,

kemalangan, dan lain-lain.

2.6. Proses Produksi

2.6.1. Standar Mutu Bahan/Produk

Bahan baku yang digunakan dalam pembuatan kayu lapis adalah kayu gelondongan (log). Dalam pengadaan bahan baku gelondongan, PT. Tjipta Rimba Djaja memasok kayu dari Kalimantan dan Riau. Pelaksanaannya dipercayakan kepada perusahaan lain sebagai pemasok atau penyalur.

kebutuhan produksi selama 2 minggu. Jenis dan keadaan bahan baku memiliki pengaruh yang cukup besar terhadap mutu plywood PT. Tjipta Rimba Djaja. Oleh karena itu, PT.Tjipta Rimba Djaja menetapkan kebijakan bahwa untuk lapisan permukaan kayu lapis, perusahaan lebih mengutamakan pemakaian kayu dari jenis meranti, karena kayu ini memiliki karakteristik yang lebih baik dibandingkan jenis kayu lainnya, baik mengenai kualitas, warna maupun corak lembarannya. Sedangkan untuk lapisan bagian dalam yaitu length core dan cross core, masing-masing dapat menggunakan segala jenis kayu yang umum untuk pembuatan kayu lapis seperti meranti, bintangor, rengas, durian, mersawa, jelutung, belau, dan lain-lain.

PT. Tjipta menetapkan standar produk plywood yang diproduksi yaitu dengan ketentuan setiap jenis kayu lapis, baik yang berlapis tiga, lima, maupun berlapis tujuh memiliki standar yang harus dipenuhi. Adapun ketentuan tersebut adalah:

1. Kayu lapis yang berlapis tiga (triplex)

Lapisan yang terdapat pada kayu lapis ini terdiri dari:

• Dua lapisan untuk face back atau untuk permukaan atas dan bawah kayu lapis

• Satu lapisan cross core yang terletak di tengah-tengah lapisan kayu lapis

2. Kayu lapis berlapis lima

Lapisan yang terdapat pada kayu lapis ini terdiri dari:

• Dua lapisan untuk permukaan atas (face) dan bawah (back)

• Dua lapisan cross core yang terletak di bawah kedua lapisan face/back

• Satu lapisan length core yang terletak di tengah-tengah face/back dan

crosscore di atas.

Jenis kayu lapis ini diproduksi untuk ukuran ketebalan mulai 8 mm hingga ketebalan 12 mm dengan ukuran umumnya adalah 210 cm x 90 cm

3. Kayu lapis berlapis tujuh

Lapisan yang terdapat pada kayu lapis ini terdiri dari:

• Dua lapisan untuk permukaan atas (face) dan bawah (back)

• Tiga lapisan cross core • Dua lapisan length core

Jenis kayu lapis ini diproduksi untuk ukuran ketebalan mulai dari 22 mm sampai 25 mm dengan ukuran 180 cm x 120 cm.

2.6.2. Bahan yang Digunakan

Adapun bahan yang digunakan oleh PT. Tjipta Rimba Djaja dalam menghasilkan produk terdiri dari bahan baku, bahan penolong, dan bahan tambahan yang dapat diuraikan sebagai berikut:

2.6.2.1.Bahan Baku

balu, bintagor, durian, jati, jelutung, jeunjing, kapur, keruing, meranti, mersawa, rahim, renghas, semangkok, ulasan, dan kemiri.

Untuk pengadaan bahan baku ini, PT. Tjipta Rimba Djaja memiliki areal yang ditetapkan sebagai HPH (Hak Pengusaha Hutan) yang berada di Aceh. Selain itu, PT. Tjipta Rimba Djaja juga memiliki pemasok kayu yang berada di beberapa daearah seperti Kalimantan, Pekan Baru, Dumai, Kabanjahe, Padang, Kota Pinang .

2.6.2.2.Bahan Tambahan

Bahan tambahan merupakan bahan yang digunakan untuk membantu proses produksi dan merupakan bahan yang bersifat esensial dalam membantu meningkatkan kualitas produk. Bahan tambahan yang digunakan pada produk kayu lapisi ini adalah:

i. Dempul, yaitu bahan yang digunakan untuk mendempul atau menambal permukaan kayu lapis yang cacat atau retak atau berlubang

ii. Gum tape, yaitu sejenis pita kertas yang pada salah satu sisinya diberi cat perekat. Bahan ini digunakan untuk mengikat lembaran kayu yang terdiri dari length core dan cross core agar tidak mudah koyak. Di samping itu, juga digunakan untuk merangkai lembaran face dan back yang robek

iii. Lem, yaitu bahan yang terdiri dari bahan campuran tepung perekat,

hardener, resin dan air. Resin merupakan lem yang bentuknya seperti

2.6.2.3.Bahan Penolong

Bahan penolong merupakan bahan yang digunakan untuk membantu proses produksi dan tidak menjadi bagian yang esensial dari suatu produk. Bahan penolong yang digunakan untuk proses pembuatan produk ini adalah air. Dimana air digunakan untuk mencuci kayu bundar sebelum proses pembubutan. Pencucian ini penting untuk membersihkan kotoran dari kayu bundar sehingga dapat diperiksa apakah masih ada paku atau benda keras lainnya yang terdapat pada kayu bundar.

2.6.3. Uraian Proses Produksi

Proses produksi plywood pada pabrik plywood PT. Tjipta Rimba Djaja Medan dilakukan dengan proses kontinu, yaitu dilakukan secara berkesinambungan antara satu proses dengan proses lainnya. Dimulai dari proses persiapan kayu (log yard), pembubutan balok kayu (rotary), pengeringan (dryer), penyambungan (composer), perekatan (glue spreader), perakitan, dan finishing. Tahapan proses pembuatan plywood pada PT. Tjipta Rimba Djaja Medan ini dapat diuraikan sebagai berikut:

2.6.3.1.Persiapan Log Kayu (Log Yard)

a. Pemotongan Kayu Gelondong (Log Cutting)

Balok-balok yang terdapat dalam tumpukan balok (log pond) mempunyai panjang dan diameter yang berbeda. Balok-balok tersebut kemudian dipilih sesuai mutu yang telah ditetapkan, dimana untuk lapisan

tengah plywood) biasanya menggunakan balok yang sedikit sekali cacat dan tidak ada busuknya, sedangkan untuk lapisan cross core (lapisan tengah plywood) umumnya digunakan balok yang mempunyai cacat berupa retak dan sedikit busuk.

Setelah pemilihan balok dilakukan, maka balok diangkat dengan hoist

dan dimasukkan ke log conveyor yang terdapat di bagian mesin pemotong balok untuk dilakukan pengukuran dan pemotongan ukuran balok. Proses pemotongan dilakukan dengan menggunakan chain saw, yaitu gergaji mesin bertenaga listrik.

b. Pengupasan Kulit Luar

Setelah balok kayu dipotong sesuai ukuran yang ditetapkan, kayu tersebut kemudian dikirim ke mesin pengupas kulit luar dengan bantuan

rollerconveyor. Proses pengupasan dilakukan oleh Mesin Debarker.

2.6.3.2.Pembubutan Balok Kayu (rotary)

Batang kayu yang telah dibersihkan tersebut, kemudian diangkut ke bagian pembubutan dengan bantuan hoist. Tujuan dari pembubutan adalah untuk menghasilkan veneer (lembaran kayu tipis). Kegiatan pembubutan di mesin rotary

terbagi menjadi 3 kelompok kegiatan yaitu: 1. Persiapan Pisau

Persiapan pisau kupas adalah tahapan yang sangat penting sebelum proses pengupasan. Terdapat beberapa jenis sudut mata pisau yang berbeda untuk kupas kayu yang lunak, sedang dan keras. Ditambah dengan pembentukan sudut ganda pada pisau pengupas, dapat meningkatkan daya tahan pisau.

2. Penentuan Titik Pusat

Kayu block sebelum masuk ke mesin kupas, dicari/ditentukan terlebih dahulu titik pusatnya. Penentuan ini menggunakan cara :

a. Mesin penerang cahaya (projector) b. Komputer charger.

c. Mal penentuan titik pusat bontos block. 3. Pengupasan Veneer

Proses pengupasan kayu adalah pembuatan lembaran veneer dari kayu bulat. Mesin pengupas yang dipergunakan adalah sistem rotary, dimana kayu bundar diputar dengan kecepatan tertentu pada pisau serutan. Sebelum pengupasan dilakukan, ujung pangkal balok disesuaikan dengan ketebalan kupasan yang diinginkan serta terlebih dahulu ditentukan titik pusat batang kayu central

mesin bubut. Pengupasan dilakukan dengan pemutaran simetris yaitu batang kayu diputar berlawanan dengan mata pisau yang bergerak transisi.

Pembubutan dilakukan hingga center log (inti balok) hanya berukuran 8 inci.

Center log ini digunakan sebagai bahan bakar.

Setelah veneer panjang keluar dari bagian pengupasan, maka lembaran

veneer tersebut kemudian digulung dengan reel untuk dikeringkan selanjutnya.

Lembaran-lembaran face back (F/B) dan cross core (C/C) digulung pada rol

reeling deck. Lembaran yang tergulung ini memiliki panjang bervariasi tergantung

diameter dan mutu balok. Pada saat penggulungan veneer face back, kedua sisinya dilekatkan pada pita pelekat agar veneer tidak mudah koyak ketika digulung Sedangkan untuk lembaran veneer Length Core (L/C) disimpan dalam bentuk potongan jadi yang disusun dalam pallet.

Lembaran veneer yang tidak bisa digulung karena terputus-putus akan dipotong dengan mesin potong veneer untuk :

1. Penyeragaman ukuran dan potongan guna menyesuaikan dengan jenis pengering (roller).

2. Menyisihkan cacat veneer sedini mungkin.

2.6.3.3.Pengeringan (Dryer)

Gulungan lembaran-lembaran kayu yang terdapat pada reeling equipment

PT. Tjipta Rimba Djaja menggunakan 2 jenis pengering yaitu roller dryer

dan continuous dryer. Mesin roller dryer digunakan untuk mengeringkan lapisan

cross core (C/C) dan length core (L/C) yang terputus-putus . Sedangkan

continuous dryer digunakan untuk mengeringkan veneer dari reeling yang berupa

gulungan.

Setiap continuous dryer terdiri dari dua deck yang letaknya sejajar. Untuk

roller dryer masing-masing terdiri dari steam dengan tekanan berkisar 7 kg/cm2 dan 10,5 kg/cm2 dan temperatur yang dihasilkan 140 oC. Kecepatan lintasan dalam mesin pengering ini disesuaikan dengan ukuran tebal dan jenis kayunya. Kadar air dari lembaran yang keluar dari mesin pengering ini perlu mendapat perhatian, karena berpengaruh terhadap pemakaian bahan perekat dan mutu kayu lapis yang dihasilkan. Jika kayu mengandung air dengan kadar air yang tinggi, maka kayu tersebut tidak tahan lama. Setiap siklus pengeringan dibutuhkan waktu 20-25 menit.

Di setiap mesin pengering ini dilengkapi dengan mesin pemotong otomatis

(arisun clipper) yang terletak pada setiap ujung pada tempat pengeluaran

tidak dilakukan pemotongan auto clipper, akan tetapi langsung disusun di atas

pallet yang disediakan.

2.6.3.4.Penyambungan (Composer)

Pada proses penyambungan, lembaran-lembaran kayu ini mengalami proses pensortiran dan setting. Pada proses penyortiran dilakukan persiapan pekerjaan untuk cross core yang dilakukan pada bagian hand clipper, sedangkan

face back dan length core dilakukan pada bagian taping. Bagian taping adalah bagian yang memperbaiki kayu yang koyak dengan kertas lem.

Lembaran cross core yang telah dikeringkan di mesin pengering terdiri dari dua bagian, yaitu one pieces core (core yang merupakan lembaran hasil pemotongan di autoclipper) dan multipieces core (lembaran yang koyak dan terputus-putus). Pada one pieces core (opc) dilakukan proses pemeriksaan dan perbaikan pada bagian-bagian yang cacat, sedangkan pada multipieces core (mpc) dilakukan pemotongan pada posisi sejajar dengan serat kayu dan tegak lurus pada posisi lainnya. Potongan-potongan core ini disambungkan satu sama lainnya dengan menggunakan benang, sehingga dapat lembaran-lembaran cross core

dengan ukuran 126 cm x 250 cm. Lembaran-lembaran ini disusun di atas pallet

dan siap dibawa ke bagian glue spreader untuk dirakit.

lembaran face back dipisah menjadi dua kelompok yaitu kelompok F/B dan kelompok C/C.

A. Kelompok F/B terdiri dari lembaran-lembaran kayu yang hampir tidak ada cacatnya, bergelombang dan koyak. Kelompok ini disiapkan untuk permukaan atas (face) dan bawah (back) dari kayu lapis

B. Kelompok C/C, yaitu terdiri dari lembaran-lembaran kayu yang kurang baik, yaitu ada bekas tambal dan bekas sambungan-sambungan. Kelompok ini disiapkan untuk permukaan tengah kayu lapis.

Selanjutnya lembaran-lembaran kayu yang telah disortir tersebut disusun sepasang-sepasang (1 F/B dan 1 C/C) dan ditumpuk di atas pallet. Bila dikehendaki plywood dengan ketebalan 8 mm atau lebih, maka diantara pasangan F/B dan C/C perlu ditambahkan lenght core (L/C). Length core yang ditambahkan disesuaikan dengan tebal plywood yang dikehendaki. Tujuan dari lembaran yang diselang-seling ini adalah untuk menciptakan kekuatan plywood sehingga tidak mudah patah.

2.6.3.5.Perekatan (Glue Spreader)

Bagian utama dari mesin glue spreader ini terdiri dari dua rubber roll dan dua doctor roll. Fungsi doctor roll adalah sebagai roll distribusi perekat (glue) di permukaan roll karet. Doctor roll terletak pada posisi input sedangkan rubber roll

terdapat pada posisi output. Proses kerja alat ini adalah sebagai berikut:

a. Cross Core didorong masuk diantara kedua rubber roll sehingga kedua

permukaan cross core dilumuri oleh perekat yang keluar dari roll

b. Cross core yang telah diberi perekat melalui conveyor diteruskan ke sisi

kanan operator (daerah perakitan) dan disatukan dengan faceback dan

length core.

Hasil perakitan pada mesin glue spreader ini ditumpukkan di atas pallet

dan kemudian siap untuk dilakukan proses press dingin bila jumlah haasil perakitan ini sudah memenuhi jumlah yang telah ditentukan.

2.6.3.6.Veneer Assembly a. Cold Press

Pallet yang berisi lembaran kayu lapis hasil pengerjaan pada mesin glue

spreader kemudian dibawa ke mesin press dingin dengan cara

mendorongnya melalui rel-rel yang telah disediakan. Lembaran-lembaran tersebut disusun pada mesin press dingin sampai ketinggian tertentu diman mesin ini dapat melakukan penekanan maksimal ±100 cm.

kayu lapis tersebut diperiksa dan diperbaiki jika ada kemungkinan terjadi cacat pada lembaran-lembaran tersebut.

Sedangkan melalui hasil pemeriksaan dan perbaikan, kemudian panel tersebut dibawa ke bagian press panas (hot press) dengan cara mendorongnya melalui rel yang telah disediakan.

b. Press Panas (Hot Press)

Panel yang berasal dari mesin press dingin kemudian dimasukkan ke dalam tray pada mesin press panas. Tray pada mesin ini terdiri dari lembaran-lembaran baja berongga, yang kemudian akan saling menekan satu sama lainnya secara otomatis. Bila ronga-rongga tersebut telah diisi dengan lembaran-lembaran kayu lapis atau panel yang akan dipress panas, kemudian proses pemanasan dan penekanan akan berjalan sekaligus.

Temperatur pemanas yang digunakan pada mesin press adalah 115o C-130oC sedangkan tekanan dan lamanya press tergantung pada ketebalan kayu lapis yang akan dipress. Untuk tekanan umumnya berkisar antara 145 kg/cm3 dan 175 kg/cm3. Tujuan press panas ini adalah untuk mengeringkan perekat yang ada pada lembaran-lembaran kayu lapis sambil merapatkan panel-panel tersebut.

Pada panel ini kemudian dilakukan pemeriksaan dan perbaikan (pendempulan) terhadap bagian atas (face) seperti lubang-lubang, lembaran-lembaran yang retak dan bagiannya sehingga akhirnya diperoleh keadaan

(pemotong) dan sander (penghalusan untuk dipotong kedua sisinya) dan diamplas dengan kertas pasir.

2.6.3.7.Putty Aplication

Pada work center ini akan dilakukan pendempulan di mana tujuannya untuk memperbaiki lagi kecacatan dari bagian press panas, seperti press sampah, retak, daun timpa, daun kurang, bolong, dan lekang ujung. Dempul harus padat, kalau tidak padat akan mengakibatkan penyusutan.

2.6.3.8.Finishing

a. Pemotongan Sisi (Sizing)

Sizing adalah pemotongan sesuai dengan ukuran melalui peralatan

pemotong (mesin potong). Panel hasil rakitan masih memiliki ukuran lebih besar dari produk, sehingga perlu dipotong sesuai ukuran. Pemotongan dilakukan dengan memakai gergaji ganda (double sizer), yang memotong sisi panjang dan pendek.

Pertama-tama, lembaran-lembaran kayu lapis yang tertumpuk pada pallet

b. Penghalusan (Sandering)

Sandering adalah proses pelicinan permukaan hasil potongan sehingga

dapat menghasilkan kayu lapis dengan mutu yang baik. Di sini proses penghalusan juga berlangsung otomatis. Lembaran-lembaran kayu lapis yang keluar dari mesin sander akan disusun diatas pallet yang dilakukan secara manual.

c. Grading

Setelah lembaran-lembaran kayu lapis keluar dari mesin penghalus, dilakukan pemeriksaan terhadap hasil penghalusan dan kemungkinan cacat lainnya. Pemeriksaan ini dilakukan secara manual oleh pekerja.

Lembaran-lembaran kayu lapis yang kurang memenuhi mutu yang telah ditetapkan akan disisihkan untuk diperbaiki sehingga kriteria mutu dapat terpenuhi. Pemeriksaan mutu ini dilakukan pada saat penyusunan lembaran-lembaran kayu lapis di atas pallet yaitu dengan cara mengamati bagain bawah (back) dari setiap lembar kayu lapis.

2.6.3.9.Pengepakan (Packing)

Tumpukan kayu lapis yang telah selesai diberi cap/logo perusahaan kemudian dikirimkan ke bagian pengepakan dengan bantuan kereta sorong. Proses pengepakan dilakukan secara manual oleh operator dimana isi tiap satu pak bervariasi menurut ukuran tebal dari kayu lapis.

Setelah dikepak, hasil packing kemudian dibawa dengan bantuan forklift

untuk disimpan di gudang barang jadi dan siap untuk dipasarkan.

Pengepakan dilakukan secara manual oleh operator dimana isi tiap satu pak bervariasi menurut ukuran tebal dari kayu lapis.

Setelah dikepak, kemudian dengan bantuan forklift, lembaran kayu lapis tersebut dibawa ke gudang penyimpanan dan siap untuk dipasarkan.

2.6.4. Mesin dan Peralatan 2.6.4.1.Mesin Pembangkit Listrik

Perusahaan menyediakan mesin pembangkit listrik tenaga listrik (Diesel

Generator Set) yang merupakan cadangan listrik apabila terdapat gangguan listrik

dari PLN

Nama mesin : Diesel Generator Set

Type : 16 V- 71 RC

Keluaran/ merek : USA-GMC

2.6.4.2.Mesin-Mesin Produksi

Mesin-mesin produksi yang digunakan di PT. Tjipta Rimba Djaja adalah sebagai berikut:

1. Mesin Potong Balok (Log Cutting Machine)

Fungsinya adalah untuk memotong kayu gelondong (log) yang sudah dipilih jenisnya (F/B, L/C, C/C) sesuai standar ukuran yang telah ditetapkan.

Adapun spesifikasi mesin pemotong yang digunakan yaitu:

Brand : Dolmar

Type : PS-6400

Manufacturer : German

Year : 2000

Power : 9,8 HP

2. Mesin Pengupas Kulit Luar (Debarker Machine)

Fungsinya adalah untuk mengupas kulit luar log yang kurang bagus karena lumut dan jamur. Adapun spesifikasi mesin debarker yang digunakan yaitu:

Brand : Valon Kon

Type : VK110

Manufacturer : Finland

Year : 1999

Power : 15 HP

3. MesinBubut (Rotary)

Brand : Meinan

Type : AL-4-4976

Manufacturer : Jepang

Year : 1990

Power : 30 HP

4. Mesin Continuous Dryer

Fungsinya adalah untuk mengeringkan gulungan veneer hasil pembubutan di mesin rotary. Adapun spesifikasi mesin continuous dryer yang digunakan yaitu:

Brand : Minami

Type : A7-D2M

Manufacturer : Jepang

Year : 1983

Power : 60 HP

5. Roller Dryer

Fungsinya adalah untuk mengeringkan lembaran veneer mpc hasil pembubutan rotary. Adapun spesifikasi mesin roller dryer yang digunakan yaitu:

Brand : Babcock BSH

Type : 969698-22

Manufacturer : Jerman

Year : 1982

6. Composer

Fungsinya adalah untuk menyambung veneer yang tidak berhasil dikupas sempurna oleh mesin rotary (terputus-putus). Adapun spesifikasinya yaitu:

Brand : Chen-E

Type : NCB-4/2F

Manufacturer : Singapore

Year : 2008

Power : 30 HP

7. Glue Spreader

Fungsinya adalah untuk merekatkan lem pada veneer yang telah dikeringkan dari dryer. Adapun spesifikasi mesin glue spreader yang digunakan yaitu:

Brand : Taihei

Type : W23NB

Manufacturer : Jepang

Year : 1988

Power : 45 HP

8. Cold Press

Fungsinya adalah untuk membentuk ikatan sementara (pre-bonding) antara

veneer yang akan dirakit menjadi plywood. Adapun spesifikasi mesin cold press

yang digunakan yaitu:

Brand : Taihei

Manufacturer : Jepang

Year : 1985

Power : 45 HP

9. Hot Press

Fungsinya adalah untuk membentuk ikatan permanen antara veneer F/B, L/C, dan C/C. Adapun spesifikasi mesin hot press yang digunakan yaitu:

Brand : Kitagawa

Type : VH8-804

Manufacturer : Jepang

Year : 1980

Power : 50 HP

10. Sizing

Fungsinya adalah untuk memotong ukuran panjang dan lebar plywood

yang berlebih. Adapun spesifikasi mesin sizing yang digunakan yaitu:

Brand : Kikukawa

Type : CV-4-4-29

Manufacturer : Jepang

Year : 1988

Power : 30 HP

11. Sander

Fungsinya adalah untuk menghaluskan permukaan plywood sehingga tebal

Brand : Kikukawa

Type : BSP-132-VCR

Manufacturer : Jepang

Year : 1983

Power : 15 HP

2.6.5. Utilitas

Pemakaian utilitas sangat penting untuk mendukung operasi/ kegiatan produksi. Adapun utilitas yang digunakan pada PT.Tjipta Rimba Djaja adalah sebagai berikut:

1. Boiler

Boiler digunakan untuk merebus air sehingga dapat menghasilkan steam.

Steam yang dhasilkan digunakan untuk pengeringan veneer pada “Continuous

Dryer” dan “Roller Dryer”. Dalam hal ini, PT. Tjipta Rimba Djaja menggunakan

boiler sebanyak 3 unit. Boiler dilengkapi dengan peralatan seperti:

a. Boiler Water Pump

Kegunaanya adalah untuk mengisi air ke dalam Boiler. Jumlah boiler

water pump ada sebanyak 2 unit. b. Kondensor

Kegunaannya adalah untuk pendinginan dalam menjaga tekanan dalam

2. Air

Air yang digunakan oleh PT. Tjipta Rimba Djaja adalah berasal dari 2 sumber yaitu PDAM dan air sumur bor. Air yang berasal dari PDAM digunakan untuk keperluan minum karyawan tiap harinya dan untuk membersihkan toilet sedangkan air yang berasal dari sumur bor digunakan untuk pencucian kayu gelondongan, pencucian peralatan, dan steam boiler.

3. Tenaga Listrik

PT. Tjipta Rimba Djaja memiliki generator listrik sendiri untuk mengatasi gangguan arus listrik dari PLN.

2.6.6. Safety and Fire Protection

PT. Tjipta Rimba Djaja merupakan suatu perusahaan yang menerapkan Sistem Manajemen Keselamatan dan Kesehatan Kerja (SMK3) untuk mengatur dan menjamin keselamatan dan kesehatan kerja bagi seluruh karyawannya. Adapun penerapan dari SMK3 di perusahaan PT. Tjipta Rimba Djaja adalah sebagai berikut :

1. Mensosialisasikan prinsip-prinsip keselamatan dan kesehatan kerja dimana harus diketahui oleh seluruh karyawan yang bekerja di PT. Tjipta Rimba Djaja. Adapun prinsip-prinsip keselamatan dan kesehatan kerja tersebut yaitu:

b. Menyediakan lantai produksi yang luas untuk meletakkan mesin dan peralatan kerja sehingga tersedianya ruang gerak yang memadai untuk para karyawan yang bekerja di lantai produksi tersebut.

c. Menyediakan perlengkapan keselamatan kerja yaitu safety belt dan kotak P3K pada fasilitas transportasi.

d. Menyediakan peralatan pemadam kebakaran yang memadai yaitu fire

extinguisher pada tempat-tempat yang rawan terjadinya kebakaran

terutama di lantai produksi.

2. Mewajibkan para karyawan yang bekerja di perusahaan untuk selalu menggunakan APD (Alat Pelindung Diri). Adapun beberapa APD (Alat Pelindung Diri) yang digunakan yaitu :

a. Sarung tangan khusus yang berfungsi untuk melindungi tangan karyawan dari sayatan, tusukan, terkena benda panas, bahan kimia, dan aliran listrik selama bekerja di lantai produksi.

b. Masker yang berfungsi untuk melindungi karyawan dari debu, asap dan

bau yang menyengat selama bekerja di lantai produksi.

c. Sepatu pengaman (sepatu boot) yang berfungsi untuk melindungi kaki karyawan dari benda tajam yang mungkin terinjak sewaktu bekerja, kecelakaan yang disebabkan oleh benda berat yang menimpa kaki, dan tergelincir selama bekerja di lantai produksi.

3. Menyediakan alat pemadam kebakaran di setiap departemen produksi yaitu

fire extinguisher yang berfungsi untuk menjaga keamanan di lantai produksi

apabila terjadinya percikan api yang cukup membahayakan maka dapat dilakukan tindakan pemadaman dengan segera.

4. Melaksanakan program keselamatan diri karyawan bila terjadi kebakaran atau bencana alam. Program ini dilaksanakan dengan cara satpam akan segera membunyikan lonceng sebagai tanda terjadinya suatu kebakaran atau bencana alam.

2.6.7. Waste Treatment

Limbah di PT. Tjipta Rimba Djaja terdiri dari dua jenis yaitu limbah padat dan limbah cair. Adapun penanganan limbah yang dilakukan oleh PT. Tjipta Rimba Djaja adalah sebagai berikut:

1. Limbah padat yang dihasilkan merupakan limbah dari hasil pemotongan dan pengerjaan kayu yang berupa sisa potongan pinggir kayu, serbuk kayu (dust), sisa kupasan veneer, lembaran veener yang rusak, dan serbuk pengamplasan. Keseluruhan limbah padat ini merupakan sisa kayu cut off yang dapat digunakan sebagai bahan bakar boiler (ketel uap).

2. Limbah cair yang dihasilkan dapat berupa minyak pelumas bekas dari forklift. Minyak bekas ini dapat digunakan sebagai bahan penolong dalam mengurangi gesekan komponen pada mesin ataupun meningkatkan pembakaran kayu di

BAB III

LANDASAN TEORI

3.1. Perawatan (Maintenance)4

3.1.1. Tujuan Perawatan

Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada kondisi tertentu yang bisa diterima.

5

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

Tujuan utama dari perawatan (maintenance) antara lain:

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

4

3.1.2. Pengklasifikasian Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu

planned dan unplanned. Klasifikasi dari pendekatan sistem perawatan tersebut

dapat dilihat pada Gambar 3.1.

Maintenance

Planned Maintenance

Unplanned Maintenance

Preventive Maintenance

Corrective Maintenance

Breakdown Maintenance Predictive

Maintenance

Gambar 3.1. Klasifikasi Perawatan

(Sumber: Corder, Antony. 1992. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga)

Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance

terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu

1) Time based Maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2) Condition based Maintenance

Kegiatan perawatan ini menggunakan peralatan untuk mendiagnosa perubahan kondisi dari peralatan/asset, dengan tujuan untuk memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat

mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang

pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untuk

memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang

3.1.2.1. Preventive Maintenance

Preventive maintenance adalah suatu sistem perawatan yang terjadwal

dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

Kegiatan preventive maintenance dilakukan erat kaitannya dalam hal menghindari suatu sistem atau peralatan mengalami kerusakan. Pada kenyatannya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan preventive

maintenance. Ada tiga alasan mengapa dilakukan tindakan preventive

maintenance yaitu:

1. Menghindari terjadinya kerusakan 2. Mendeteksi awal terjadinya kerusakan 3. Menemukan kerusakan yang tersembunyi

Sedangkan keuntungan dari penerapan preventive maintenance antara lain adalah sebagai berikut :

1. Mengurangi terjadinya perbaikan (repairs) dan downtime. 2. Meningkatkan umur penggunaan dari peralatan

3. Meningkatkan kualitas dari produk 4. Meningkatkan availibilitas dari peralatan

9. Memperbaiki sistem informasi terhadap peralatan/komponen 10.Meningkatkan identifikasi dari masalah yang dihadapi

3.1.2.2. Corrective Maintenance

Corrective Maintenance merupakan kegiatan perawatan yang dilakukan

untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu

preventive maintenance. Pada umumnya, corrective maintenance bukanlah

aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

Corrective Maintenance di dalam buku “Maintanability, Maintenance

andRealibility for Engineers”, diasumsikan bahwa Corrective maintenance dapat

dilaksanakan dengan lima langkah berikut:

1. Mengetahui penyebab kegagalan (failure recognition). 2. Lokasi kegagalan (failure location).

3. Mendiagnosa peralatan atau unit-unit yang gagal (dianogsis within the equipment or item).

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement or repair).

3.2. RCM (Reliability Centered Maintenance)

Reliability Centered Maintenance (RCM) merupakan sebuah proses

teknik logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi atau resiko dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunanya dalam konteks operasi sekarang (present operating).

Penelitian mengenai RCM pada dasarnya berusaha menjawab 7 pertanyaan utama tentang item/peralatan yang diteliti. Ketujuh pertanyaan mendasar tersebut adalah6

1. Apakah fungsi dan hubungan performansi standar dari item dalam konteks pada saat ini (system function)?

:

2. Bagaimana item/peralatan tersebut rusak dalam menjalankan fungsinya (functional failure)?

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (failure mode)? 4. Apakah yang terjadi pada saat terjadi kerusakan (failure effect)?

6. Apakah yang dapat dilakukan untuk memprediksi atau mencegah masing – masing kegagalan tersebut (proactive task and task interval)?

7. Apakah yang harus dilakukan apabila kegiatan proaktif yang sesuai tidak berhasil ditemukan?

RCM merupakan suatu teknik yang dipakai untuk mengembangkan

Preventive maintenance. Hal ini didasarkan pada prinsip bahwa keandalan dari

peralatan dan stuktur dari kinerja yang akan dicapai adalah fungsi dari perencanaan dan kualitas pembentukan preventive maintenance yang efektif. Perencanaan tersebut juga meliputi komponen pengganti yang telah diprediksikan dan direkomendasikan. Reliability Centered Maintenance (RCM) didefinisikan sebagai sebuah proses yang digunakan untuk menentukan kebutuhan perawatan terhadap aset yang bersifat fisik dalam konteks operasinya. Secara mendasar, metodologi RCM menyadari bahwa semua peralatan pada sebuah fasilitas tidak memiliki tingkat prioritas yang sama. RCM menyadari bahwa disain dan operasi dari peralatan beda sehingga memiliki peluang kegagalan yang berbeda-beda juga.

Pendekatan RCM terhadap program maintenance memandang bahwa suatu fasilitas tidak memiliki keterbatasan finansial dan sumber daya, sehingga perlu diprioritaskan dan dioptimalkan. Secara ringkas, RCM adalah sebuah pendekatan sistematis untuk mengevaluasi sebuah fasillitas dan sumber daya untuk menghasilkan reliability yang tinggi dan biaya yang efektif. RCM sangat bergantung pada predictive maintenance tetapi juga menyadari bahwa kegiatan

reliability peralatan lebih baik dilakukan pendekatan reactive maintenance. Pendekatan RCM dalam melaksanakan program maintenance dominan bersifat

predictive dengan pembagian sebagai berikut:

1. < 10% Reactive. 2. 25% - 35% Preventive. 3. 45% - 55% Predictive.

RCM memerlukan langkah-langkah sebagai berikut:

1. Pemeliharaan fungsi. Pemeliharaan fungsi merupakan ciri RCM yang penting dan juga sulit. Sasaran RCM adalah memelihara fungsi sistem (preserve system function).

2. Identifikasi kegagalan. Kegagalan dapat terjadi dalam berbagai bentuk dan ukuran. Hal yang penting adalah mengidentifikasi bentuk kegagalan khusus pada komponen tertentu yang secara potensial menghasilkan kegagalan fungsi yang tidak diinginkan.

3. Prioritas kebutuhan fungsi. Usaha untuk dapat menentukan keputusan secara sistemik berdasar alokasi budget dan resources. Dengan kata lain semua fungsi tidak diciptakan sama sehingga semua kegagalan fungsi dan komponen yang berhubungan dan bentuk kegagalan tidaklah sama. Sehingga kita ingin untuk memprioritaskan bentuk kegagalan yang penting.

4. Pemilihan preventive maintenance yang effective dan applicable. Dikatakan

applicable bila tugas dapat dijalankan, maka akan melakukan satu dari tiga

effective bila kita menginginkan sumber kita (fasilitas yang ada) melakukan tugas tersebut.

Prinsip – Prinsip RCM, antara lain:

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sitem/alat agar beroperasi tetapi memelihara agar fungsi sistem / alat tersebut