L A M P I R A N

Lampiran 1

Pembagian Tugas & Tanggung Jawab

1. Dewan Komisaris

Merupakan pimpinan tertinggi PT. JMR yang berkedudukan di Cilegon dan dewan ini merupakan perwakilan dari pemegang saham.

2. Presiden Direktur

Bertanggung jawab mengatasi investasi secara keseluruhan, investasi sesuai perjanjian, dan mengadakan hubungan baik dengan pihak luar.

3. Operation Manager

Bertanggung jawab dalam perencanaan dan pengembangan perusahaan. 4. National Sales Manager

Bertanggung jawab dalam mengatur dan mengawasi penjualan dan pemasaran. 5. Finance and Accounting Director

Bertanggung jawab dalam pembuatan dan pengawasan pembukuan perusahaan serta bertanggung jawab dalam pengaturan keuangan perusahaan.

6. Supply chain Manager

Bertanggung jawab dalam pengadaan material dan alat yang dibutuhkan oleh perusahaan. Dan bertanggung jawab untuk mengawasi banyaknya bahan baku dan produk yang dihasilkan.

7. HRD Manager

Bertanggung jawab dalam pengelolaan sumber daya manusia.

Lampiran 2

Laporan Kerusakan Mesin R1 Vibrating Screen Morgenzen Periode Oktober 2014 s/d September 2015

Tanggal Kerusakan

01-Sep-2014 Screen 10 mesh robek

18-Okt-2014 Screen 10 mesh robek

12-Des-2014 Screen 10 mesh robek

02-Feb-2015 Screen 10 mesh robek

07-Mar-2015 Screen 10 mesh robek

09-Apr-2015 Screen 10 mesh robek

21-Mei-2015 Screen 10 mesh robek

30-Jun-2015 Screen 10 mesh robek

09-Agu-2015 Screen 10 mesh robek

04-Sep-2014 Screen 24 mesh robek

29-Okt-2014 Screen 24 mesh robek

01-Jan-2015 Screen 24 mesh robek

03-Mar-2015 Screen 24 mesh robek

05-Mei-2015 Screen 24 mesh robek

21-Jun-2015 Screen 24 mesh robek

31-Agu-2015 Screen 24 mesh robek

05-Sep-2014 Vibrator Motor rusak

21-Okt-2014 Vibrator Motor rusak

23-Nov-2014 Vibrator Motor rusak

02-Jan-2015 Vibrator Motor rusak

13-Feb-2015 Vibrator Motor rusak

06-Apr-2015 Vibrator Motor rusak

15-Mei-2015 Vibrator Motor rusak

8-Okt-2015 Flexible rusak

25-Des-2015 Flexible rusak

18-Feb-2015 Flexible rusak

25-Mei-2015 Flexible rusak

27-Des-2015 Pull rusak

5-Feb-2015 Pull rusak

10-Mar-2015 Pull rusak

21-Apr-2015 Pull rusak

3-Jun-2015 Pull rusak

16-Feb-2015 vibro rusak

27-Mei-2015 vibro rusak

4-Jan-2015 Shaft rusak

13-Sep-2015 Shaft rusak

Laporan Kerusakan Mesin R2 Vibrating Screen Sweco Periode Oktober 2014 s/d September 2015

Tanggal Kerusakan

14-Sep-2014 v. belt rusak

22-Nov-2014 v. belt rusak

15-Feb-2015 v. belt rusak

30-Apr-2015 v. belt rusak

03-Jul-2015 v. belt rusak

27-Agu-2015 v. belt rusak

06-Okt-2014 Screen 8 mesh robek

08-Des-2014 Screen 8 mesh robek

06-Feb-2015 Screen 8 mesh robek

23-Apr-2015 Screen 8 mesh robek

14-Jun-2015 Screen 8 mesh robek

24-Agu-2015 Screen 8 mesh robek

29-Des-2014 Rubber chute rusak

21-Feb-2015 Rubber chute rusak

20-Mar-2015 Rubber chute rusak

25-Mei-2015 Rubber chute rusak

06-Jul-2015 Pully rusak

11-Agu-2015 Pully rusak

14-Jan-2015 shaft rusak

8-Mar-2015 shaft rusak

18-Sep-2015 Motor rusak

Lampiran 3

Hasil Pengujian Distribusi Interval Kerusakan

Komponen R1 vibrating screen morgenzen dan R2 vibrating screen sweco Menggunakan Software Easy Fit 5.0.

1. Screen 8 mesh

Goodness of Fit-Summery Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Gamma 0,18953 α=56,908 β=1,1457 2 Normal 0,20046 σ=8,6429 µ=65,2 3 Lognormal 0,21514 σ=0,11842 µ=4,1704 4 Weibull 0,24461 α=7,2958 β= 66,12 5 Eksponensial 0,56982 λ=0,01534

2. Screen 10 mesh

Goodness of Fit-Summery Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Gamma 0,10266 α=34,515 β=1,2784 2 Normal 0,11138 σ=7,5107 µ=44,125 3 Lognormal 0,11519 σ=0,16033 µ=3,7743 4 Weibull 0,5658 α=6,2978 β=45,34 5 Eksponensial 0,52663 λ=0,02266

3. Screen 24 mesh

Goodness of Fit-Summery Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Normal 0,20988 σ=7,679 µ=60,167 2 Gamma 0,2265 α=61,391 β=0,98006 3 Lognormal 0,2352 σ=0,12009 µ=4,09 4 Weibull 0,26815 α=7,1389 β=61,717 5 Eksponensial 0,55967 λ=0,01662

4. V.belt

Goodness of Fit-Summery Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Lognormal 0.13842 σ=65.7 µ=504.92 2 Gamma 0.15803 α=36,682 β=1,8919 3 Normal 0,17669 σ=11,459 µ=69,4 4 Weibull 0.24165 α=6,8176 β=69,275 5 Eksponensial 0.54729 λ=0.01441

5. Vibrator motor

Goodness of Fit-Summery Kolmogorov Smirnov Test

Rank Distribution Statistic Parameter

1 Lognormal 0,15783 σ=0.14103 µ=3,7278 2 Normal 0,16667 σ=6,4807 µ=42

3 Gamma 0.16961 α=42 β=1

4 Weibull 0.25646 α=7,1221 β=42,414 5 Eksponensial 0.54584 λ=0.02381

Lampiran 4

Hasil Perhitungan Total Minimum Downtime

Komponen Mesin R1 Vibrating Screen Morgenzen dan R2 Vibrating Sweco

1. Screen 24 Mesh

t F(t) H(t) D(t)

0 0 0 1

1 0,000000000 0,000000000 0,595141700 2 0,000000000 0,000000000 0,423631124 3 0,000000000 0,000000000 0,328859060 4 0,000000000 0,000000000 0,268738574 5 0,000000000 0,000000000 0,227202473 6 0,000000000 0,000000000 0,196787149 7 0,000000000 0,000000000 0,173553719 8 0,000000000 0,000000000 0,155227033 9 0,000000000 0,000000000 0,140401146 10 0,000000000 0,000000000 0,128160418 11 0,000000000 0,000000000 0,117882919 12 0,000000000 0,000000000 0,109131403 13 0,000000000 0,000000000 0,101589496 14 0,000000001 0,000000001 0,095022625 15 0,000000002 0,000000002 0,089253188 16 0,000000004 0,000000004 0,084144248 17 0,000000009 0,000000009 0,079588524 18 0,000000020 0,000000020 0,075500774 19 0,000000041 0,000000041 0,071812416 20 0,000000084 0,000000084 0,068467644 21 0,000000169 0,000000169 0,065420590 22 0,000000334 0,000000334 0,062633204 23 0,000000649 0,000000649 0,060073662 24 0,000001239 0,000001239 0,057715147 25 0,000002329 0,000002329 0,055534907 26 0,000004305 0,000004305 0,053513528 27 0,000007830 0,000007830 0,051634360 28 0,000014012 0,000014012 0,049883070

t F(t) H(t) D(t) 29 0,000024670 0,000024670 0,048247300 30 0,000042738 0,000042739 0,046716396 31 0,000072852 0,000072855 0,045281220 32 0,000122201 0,000122210 0,043934022 33 0,000201715 0,000201739 0,042668370 34 0,000327678 0,000327744 0,041479140 35 0,000523877 0,000524048 0,040362567 36 0,000824339 0,000824771 0,039316349 37 0,001276747 0,001277800 0,038339805 38 0,001946501 0,001948989 0,037434079 39 0,002921371 0,002927065 0,036602384 40 0,004316526 0,004329161 0,035850267 41 0,006279632 0,006306818 0,035185880 42 0,008995511 0,009052244 0,034620236 43 0,012689728 0,012804599 0,034167433 44 0,017630328 0,017856077 0,033844831 45 0,024126870 0,024557682 0,033673180 46 0,032525921 0,033324682 0,033676707 47 0,043202287 0,044641990 0,033883187 48 0,056545551 0,059069856 0,034324028 49 0,072941856 0,077250521 0,035034417 50 0,092751436 0,099916533 0,036053581

2. V.belt

T F(t) H(t) D(t)

0 0 0 1

1 0,000000000 0,000000000 0,476439791 2 0,000000000 0,000000000 0,312714777 3 0,000000000 0,000000000 0,232736573 4 0,000000000 0,000000000 0,185336049 5 0,000000000 0,000000000 0,153976311 6 0,000000000 0,000000000 0,131693198 7 0,000000000 0,000000000 0,115044248 8 0,000000000 0,000000000 0,102132435 9 0,000000000 0,000000000 0,091826438 10 0,000000000 0,000000000 0,083409716 11 0,000000000 0,000000000 0,076406381 12 0,000000000 0,000000000 0,070487994 13 0,000000000 0,000000000 0,065420561 14 0,000000000 0,000000000 0,061032864 15 0,000000000 0,000000000 0,057196732 16 0,000000000 0,000000000 0,053814311 17 0,000000000 0,000000000 0,050809604 18 0,000000000 0,000000000 0,048122686 19 0,000000000 0,000000000 0,045705676 20 0,000000000 0,000000000 0,043519847 21 0,000000000 0,000000000 0,041533546 22 0,000000000 0,000000000 0,039720646 23 0,000000000 0,000000000 0,038059389 24 0,000000000 0,000000000 0,036531513 25 0,000000000 0,000000000 0,035121575 26 0,000000000 0,000000000 0,033816425 27 0,000000000 0,000000000 0,032604801 28 0,000000001 0,000000001 0,031476998 29 0,000000003 0,000000003 0,030424607 30 0,000000010 0,000000010 0,029440311 31 0,000000035 0,000000035 0,028517708

T F(t) H(t) D(t) 32 0,000000112 0,000000112 0,027651176 33 0,000000336 0,000000336 0,026835759 34 0,000000935 0,000000935 0,026067076 35 0,000002436 0,000002436 0,025341247 36 0,000005958 0,000005958 0,024654843 37 0,000013751 0,000013751 0,024004844 38 0,000030064 0,000030065 0,023388633 39 0,000062507 0,000062508 0,022803997 40 0,000123999 0,000124007 0,022249164 41 0,000235440 0,000235469 0,021722859 42 0,000429091 0,000429192 0,021224382 43 0,000752607 0,000752930 0,020753702 44 0,001273465 0,001274424 0,020311557 45 0,002083416 0,002086071 0,019899544 46 0,003302428 0,003309317 0,019520188 47 0,005081501 0,005098318 0,019176980 48 0,007603707 0,007642473 0,018874362 49 0,011082892 0,011167593 0,018617677 50 0,015759640 0,015935638 0,018413068 51 0,021894325 0,022243225 0,018267354 52 0,029757407 0,030419307 0,018187889 53 0,039617421 0,040822555 0,018182430 54 0,051727386 0,053839030 0,018259026 55 0,066310587 0,069880684 0,018425948

3. Screen 10 Mesh

T F(t) H(t) D(t)

0 0 0 1

1 0,000000000 0,000000000 0,512195122 2 0,000000000 0,000000000 0,344262295 3 0,000000000 0,000000000 0,259259259 4 0,000000000 0,000000000 0,207920792 5 0,000000000 0,000000000 0,173553719 6 0,000000000 0,000000000 0,148936170 7 0,000000000 0,000000000 0,130434783 8 0,000000000 0,000000000 0,116022099 9 0,000000000 0,000000000 0,104477612 10 0,000000000 0,000000000 0,095022624 11 0,000000000 0,000000000 0,087136929 12 0,000000000 0,000000000 0,080459770 13 0,000000002 0,000000002 0,074733096 14 0,000000010 0,000000010 0,069767444 15 0,000000053 0,000000053 0,065420571 16 0,000000232 0,000000232 0,061583619 17 0,000000887 0,000000887 0,058171895 18 0,000003020 0,000003020 0,055118592 19 0,000009247 0,000009247 0,052370479 20 0,000025757 0,000025757 0,049884955 21 0,000065883 0,000065885 0,047628131 22 0,000156015 0,000156025 0,045573723 23 0,000344448 0,000344502 0,043702590 24 0,000713381 0,000713627 0,042002771 25 0,001393517 0,001394512 0,040469839 26 0,002579755 0,002583353 0,039107334 27 0,004545423 0,004557165 0,037927051 28 0,007651721 0,007686592 0,036948958 29 0,012348845 0,012443765 0,036200634 30 0,019165739 0,019404233 0,035716228 31 0,028686858 0,029243504 0,035535109

T F(t) H(t) D(t) 32 0,041516179 0,042730258 0,035700453 33 0,058231030 0,060719257 0,036258048 34 0,079330188 0,084147058 0,037255551 35 0,105182272 0,114033051 0,038742316

4. Vibrator Motor

T F(t) H(t) D(t)

0 0 0 1

1 0,000000000 0,000000000 0,476439791 2 0,000000000 0,000000000 0,312714777 3 0,000000000 0,000000000 0,232736573 4 0,000000000 0,000000000 0,185336049 5 0,000000000 0,000000000 0,153976311 6 0,000000000 0,000000000 0,131693198 7 0,000000000 0,000000000 0,115044248 8 0,000000000 0,000000000 0,102132435 9 0,000000000 0,000000000 0,091826438 10 0,000000000 0,000000000 0,083409716 11 0,000000000 0,000000000 0,076406381 12 0,000000000 0,000000000 0,070487994 13 0,000000000 0,000000000 0,065420561 14 0,000000000 0,000000000 0,061032864 15 0,000000000 0,000000000 0,057196732 16 0,000000000 0,000000000 0,053814311 17 0,000000000 0,000000000 0,050809604 18 0,000000001 0,000000001 0,048122687 19 0,000000014 0,000000014 0,045705679 20 0,000000104 0,000000104 0,043519869 21 0,000000630 0,000000630 0,041533673 22 0,000003151 0,000003151 0,039721251 23 0,000013302 0,000013302 0,038061837 24 0,000048314 0,000048314 0,036540047 25 0,000153458 0,000153466 0,035147636 26 0,000432315 0,000432382 0,033887123 27 0,001093571 0,001094044 0,032777277 28 0,002510824 0,002513571 0,031859554 29 0,005282495 0,005295773 0,031203658 30 0,010270112 0,010324500 0,030909990

5. Screen 8 Mesh

t F(t) H(t) D(t)

0 0 0 1

1 0,000000000 0,000000000 0,476439791

2 0,000000000 0,000000000 0,312714777

3 0,000000000 0,000000000 0,232736573

4 0,000000000 0,000000000 0,185336049

5 0,000000000 0,000000000 0,153976311

6 0,000000000 0,000000000 0,131693198

7 0,000000000 0,000000000 0,115044248

8 0,000000000 0,000000000 0,102132435

9 0,000000000 0,000000000 0,091826438

10 0,000000000 0,000000000 0,083409716

11 0,000000000 0,000000000 0,076406381

12 0,000000000 0,000000000 0,070487994

13 0,000000000 0,000000000 0,065420561

14 0,000000000 0,000000000 0,061032864

15 0,000000000 0,000000000 0,057196732

16 0,000000000 0,000000000 0,053814311

17 0,000000000 0,000000000 0,050809604

18 0,000000000 0,000000000 0,048122686

19 0,000000000 0,000000000 0,045705676

20 0,000000000 0,000000000 0,043519847

21 0,000000000 0,000000000 0,041533546

22 0,000000000 0,000000000 0,039720646

23 0,000000000 0,000000000 0,038059389

24 0,000000000 0,000000000 0,036531513

25 0,000000000 0,000000000 0,035121575

26 0,000000001 0,000000001 0,033816425

27 0,000000004 0,000000004 0,032604802

28 0,000000015 0,000000015 0,031476999

29 0,000000046 0,000000046 0,030424611

30 0,000000137 0,000000137 0,029440322

31 0,000000380 0,000000380 0,028517737

t F(t) H(t) D(t)

32 0,000000994 0,000000994 0,027651248

33 0,000002461 0,000002461 0,026835929

34 0,000005786 0,000005786 0,026067457

35 0,000012956 0,000012956 0,025342061

36 0,000027717 0,000027717 0,024656503

37 0,000056794 0,000056795 0,024008086

38 0,000111730 0,000111736 0,023394713

39 0,000211498 0,000211522 0,022814977

40 0,000386013 0,000386095 0,022268299

41 0,000680581 0,000680844 0,021755108

42 0,001161198 0,001161989 0,021277043

43 0,001920429 0,001922660 0,020837177

44 0,003083369 0,003089297 0,020440222

45 0,004813011 0,004827879 0,020092702

46 0,007314133 0,007349445 0,019803061

47 0,010834781 0,010914411 0,019581699

48 0,015664420 0,015835387 0,019440918

49 0,022128028 0,022478434 0,019394798

50 0,030575761 0,031263056 0,019459020

DAFTAR PUSTAKA

Anthony, M. Smith. 2003. RCM Gateway to World Class Maintenance. USA: Elsevier.

A.K. Govil. 2001. Reliability Engineering. Mc Graw Hill Publishing Co

Besterfield, H. Dale. 2003. Quality Control. College of Engineering Southern Illinois University.

Corder. Antony. 1992. Teknik Manajemen Pemeliharaan. Jakarta. Erlangga. Gaspersz, Vincent. 1992. Analisis Sistem Terapan Berdasarkan Pendekatan

Teknik Industri. Bandung: Tarsito.

Harinaldi. 2005. Prinsip-prinsip Statistik untuk Teknik dan Sains. Jakarta: PT. Erlangga

IAEA. 2008. Application of Reliability Centered Maintenance to Optimize Operation and Maintenance in Nuclear Power Plants.

Kapur, K.C., and Lamberson, L.R. 1977. Reliability in Engineering Design, John Wiley & Sons, New York.

BAB III

LANDASAN TEORI

3.1. Perawatan (Maintenance)

Pemeliharaan atau maintenance adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima. Maintenance mempunyai peranan yang sangat menentukan dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran dan kemacetan produksi, kelambatan, dan volume produksi serta efisiensi produksi. Dengan demikian, maintenance mempunyai fungsi yang sama pentingnya dengan fungsi-fungsi lain di perusahaan.

3.1.1. Tujuan Perawatan

Tujuan utama dari perawatan (maintenance) antara lain:

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.1.2. Pengklasifikasian Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu planned dan unplanned.

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya. Preventive Maintenance terbagi atas: b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat

mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

penggantian komponen yang optimum berdasarkan interval waktu, tp, diantara penggantian preventif dengan menggunakan kriteria meminimumkan total downtime per unit waktu2

2 Corder, Antony.1992. Teknik Manajemen Pemeliharaan. Erlangga: Jakarta Hal. 1-4 .

3.2. RCM (Reliability Centered Maintenance)

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik

logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi

atau resiko dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunanya dalam konteks operasi sekarang (present operating).

Prinsip – Prinsip RCM, antara lain:

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sitem/alat agar beroperasi tetapi memelihara agar fungsi sistem / alat tersebut sesuai dengan harapan.

2. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal, yaitu apakah sistem masih dapat menjalankan fungsi utama jika suatu komponen mengalami kegagalan.

3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem/equipment untuk terus beroperasi sesuai dengan fungsi yang diinginkan

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan kemampuan yang didesain untuk sistem tersebut.

5. RCM mengutamakan keselamatan (safety) baru kemudian untuk masalah ekonomi.

6. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai ukurannya adalah berjalannya fungsi sesuai performance standard yang ditetapkan.

7. RCM harus memberikan hasil-hasil yang nyata / jelas, Tugas yang dikerjakan harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak menurunkan tingkat kerusakan akaibat kegagalan.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan berdasarkan bukti kehandalan yang tidak memuaskan.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum.

Karena RCM sangat menitikberatkan pada penggunaan predictive maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun

keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis. 6. Meningkatkan reliability komponen.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggi untuk training, peralatan dan sebagainya3

3 IAEA. 2008. Application of Reliability Centered Maintenance to Optimize Operation and Maintenance in Nuclear Power Plants.

.

BAB IV

METODOLOGI PENELITIAN

4.1. Jenis Penelitian

Penelitian ini bersifat deskriptif sebab-akibat (causal research) yaitu suatu penelitian yang bertujuan mendeskripsikan secara sistematik, faktual dan akurat tentang fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu untuk menyelidiki hubungan sebab-akibat yang terjadi dan kemungkinan faktor (sebab) yang menimbulkan akibat tersebut (Sinulingga, 2011). Hasil penelitian bertujuan untuk memberikan usulan jadwal penggantian komponen kritis dari mesin.

4.2. Objek Penelitian

Objek penelitian yang diamati adalah perawatan mesin R1 vibrating screen morgenzen dan R2 Vibrating Screen Sweco pada proses produksi di PT. XYZ.

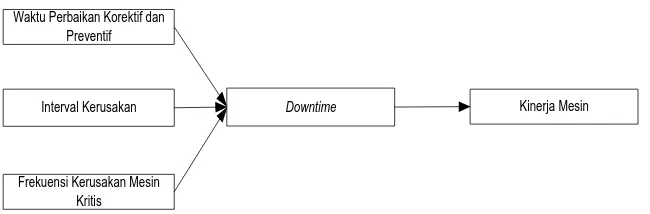

4.3. Kerangka Konseptual

Kerangka konseptual merupakan suatu bentuk kerangka berpikir yang dapat digunakan sebagai pendekatan dalam pemecahan masalah. Kerangka konseptual penelitian ini dapat dilihat pada Gambar 4.1.

Waktu Perbaikan Korektif dan Preventif

Downtime

Interval Kerusakan Kinerja Mesin

Frekuensi Kerusakan Mesin Kritis

Gambar 4.1. Kerangka Konseptual

Kerangka konseptual diatas menunjukkan bahwa untuk menyelesaikan permasalahan downtime yang masih tinggi, maka diperlukan penerapan konsep Relibaility Centered Maintenance (RCM) berdasarkan data diantaranya waktu

perbaikan korektif dan preventif, interval kerusakan, dan frekuensi kerusakan mesin kritis sehingga kinerja mesin dapat ditingkatkan.

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Pengumpulan Data Waktu Downtime Mesin

Data downtime mesin produki dikumpulkan dari data historis yang dimiliki oleh bagian maintenance di PT. XYZ. Data historis downtime mesin produksi periode Oktober 2014-September 2015 adalah 5,01 %.

5.1.2. Pengumpulan Data Kerusakan Mesin Kritis

Data historis kerusakan mesin produksi dikumpulkan dari data historis yang dimiliki oleh bagian maintenance di PT. XYZ. Data historis kerusakan mesin kritis periode Oktober 2014-September 2015 mesin R1 vibrating screen morgenzen dan R2 vibrating screen sweco mengalami kerusakan, ini merupakan

mesin kritis dengan kerusakan terbesar. Adapun jenis-jenis kerusakan komponen kritis terbesar yang terjadi pada mesin R1 vibrating screen morgenzen dan R2 vibrating screen sweco adalah sebagai berikut:

1. R1 vibrating screen morgenzen : a. Screen 10 mesh robek b. Screen 24 mesh robek c. Vibrator Motor rusak 2. R2 vibrating screen sweco : a. V.belt putus

b. Screen 8 mesh robek c. Rubber chute rusak

Mesh memiliki arti ukuran dari jumlah lubang suatu jaring atau kasa pada

luasan 1 inch persegi jaring/kasa yang bisa dilalui oleh material padat. 10 mesh berarti terdapat 10 lubang pada bidang jaring atau kasa seluas 1 inch dengan ukuran antar lubang sebesar 2 milimeter. 24 mesh berarti terdapat 24 lubang pada bidang jaring atau kasa seluas 1 inch dengan ukuran antar lubang sebesar 0,7 milimeter. 8 mesh berarti terdapat 8 lubang pada bidang jaring atau kasa seluas 1 inch dengan ukuran antar lubang sebesar 2,38 milimeter.

5.2. Pengolahan Data

5.2.1. Reliability Centered Maintenance (RCM)

Reliability Centered Maintenance (RCM) memiliki tujuh tahapan

sistematis yaitu:

1. Pemilihan sistem dan pengumpulan informasi 2. Pendefinisian batas sistem

3. Deskripsi sistem dan blok fungsi

4. Pendeskripsian fungsi sistem dan kegagalan fungsi 5. Penyusunan Failure Mode and Effect Analysis (FMEA) 6. Penyusunan Logic Tree Analysis (LTA)

7. Pemilihan Tindakan

5.2.2.1. Pemilihan Sistem dan Pengumpulan Informasi

Sistem yang akan diteliti pada penelitian ini adalah sistem produksi . Sistem ini terdiri dari 9 sub-sistem, Ringkasan sub-sistem yang terdapat pada PT.

XYZ dapat dilihat pada Gambar 5.1. penjelasan mengenai sub-sistem diatas merupakan tahapan yang harus dilalui agar bahan baku dapat menjadi produk sehingga dengan mengurangi resiko terjadinya kerusakan pada mesin yang memiliki frekuensi kerusakan tertinggi dapat mengurangi downtime mesin secara keseluruhan.

Produksi Gula Rafinasi

Proses Affinasi

Proses Pengeringan Proses Kristalisasi

Proses Evaporasi Proses Penukar Ion

Resin Proses Filterisasi Proses Karbonatasi

Proses Pengepakan Proses Preparasi

.Gambar 5.1. Sub-sistem Produksi PT. XYZ

Prinsip dari diagram pareto 80-20 ditujukan untuk menganalisis 20%

komponen/fasilitas yang menyebabkan kegagalan sistem hingga 80%. Diharapkan

dengan perbaikan 20% fasilitas yang menyebabkan tingkat kegagalan tertinggi, dapat

membuat sistem berjalan secara optimal. Kerusakan pada mesin R1 vibrating screen

morgenzen dan R2 vibrating screen sweco sebenarnya tidak memenuhi kaidah

pareto 80-20, tetapi untuk menyelesaikan masalah downtime yang tinggi dikarenakan kerusakan mesin kritis, maka mesin kritis yang memiliki kerusakan tertinggi yang dipilih sebagai sumber permasalahan yaitu pada mesin R1 vibrating screen morgenzen dan R2 vibrating screen sweco.

5.2.2.2. Pendefinisian Batasan Sistem

Pendefinisian batasan sistem bertujuan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya. Pendefinisian batasan sistem terdiri dari dua tahapan yaitu gambaran luar batasan (boundary overview) dan gambaran detail batasan (boundary details). Adapun gambaran luar batasan (boundary overview) dan gambaran detail batasan (boundary details).

5.2.2.3. Deskripsi Sistem dan Diagram Blok Fungsi

Dalam tahap ini ada tiga informasi yang harus dikembangkan yaitu deskripsi sistem, blok diagram fungsi, dan system work breakdown structure (SWBS).

1. Deskripsi Sistem

Deskripsi sistem dari sistem adalah telah dijelaskan 2. Blok Diagram Fungsi

Pembuatan blok diagram fungsi suatu sistem memperlihatkan masukan, keluaran dan interaksi antara sub-sub sistem tersebut dapat tergambar dengan jelas.

3. System Work Breakdown Structure (SWBS)

SWBS merupakan struktur yang menggambarkan sejumlah komponen, mesin,

unit proses, dan sub sistem yang dapat mengakibatkan kegagalan dalam sebuah

sistem kerja. Berdasarkan analisis awal dari diagram pareto dimana yang menjadi

sumber permasalahan downtime mesin yang tinggi adalah pada mesin R1

vibrating screen morgenzen dan mesin R2 Vibrating sweco

5.2.2.4. Fungsi Sistem dan Kegagalan Fungsi

Pada bagian ini, proses analisis lebih difokuskan pada kegagalan fungsi, bukan kepada kegagalan komponen karena kegagalan komponen akan dibahas lebih lanjut di tahapan berikutnya (FMEA). Fungsi sistem merupakan kinerja yang diharapkan oleh suatu sistem untuk dapat beroperasi sedangkan kegagalan sistem merupakan ketidakmampuan suatu komponen/sistem untuk memenuhi standar yang diharapkan. Pendeskripsian fungsi sistem dan kegagalan fungsi dilakukan dengan memberikan kode terhadap fungsi dan kegagalan fungsi. Contoh

pengkodean fungsi dan kegagalan fungsi sebagai berikut :

1. Huruf melambangkan nama unit operasi dari mesin R1 vibrating screen morgenzen.

2. Angka pertama melambangkan nama komponen utama mesin R1 vibrating screen morgenzen.

3. Angka kedua melambangkan kegagalan fungsi

5.2.2.5. Failure Mode Effect Analysis (FMEA)

FMEA berfungsi untuk memprediksi komponen mana yang sering mengalami kerusakan dan sejauh mana pengaruhnya terhadap fungsi sistem secara

keseluruhan sehingga komponen tersebut dapat perlakuan yang lebih dengan tindakan

pemeliharaan yang tepat. Hal utama dalam FMEA adalah Risk Priority Number (RPN). RPN merupakan produk matematis dari keseriusan effect (severity), kemungkinan terjadinya cause akan menimbulkan kegagalan yang berhubungan dengan effect (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection).

5.2.2.6. Logic Tree Analysis (LTA)

Penyusunan Logic Tree Analysis (LTA) memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan dan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Prioritas suatu mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini.

5.2.2.7. Pemilihan Tindakan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

a. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

b. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

Penyusunan pemilihan tindakan untuk komponen sistem pada mesin R1 vibrating screen morgenzen dan R2 vibrating screen sweco. Pemilihan tindakan

yang dilakukan berdasarkan hasil analisis terhadap FMEA dan LTA adalah sebagai berikut:

1. Condition Directed (C.D), tindakan yang diambil yang bertujuan untuk mendeteksi kerusakan dengan cara visual inspection, memerikas alat, serta monitoring sejumlah data yang ada. Apabila pendeteksian ditemukan

gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen. Komponen yang termasuk dalam pemilihan tindakan pencegahan ini yaitu komponen rubber chute

2. Time Directed (T.D), tindakan yang bertujuan untuk melakukan pencegahan langsung terhadap sumber kerusakan yang didasarkan pada waktu dan umur komponen. Komponen yang termasuk dalam pemilihan tindakan pencegahan ini yaitu:

5.2.3. Pengujian Pola Distribusi dan Reliability

Berdasarkan hasil analisis RCM pada mesin-mesin produksi, selanjutnya

komponen tersebut akan dilakukan pengujian pola distribusi dan kemudian penentuan nilai reliability. Komponen tersebut adalah komponen yang tindakan perawatannya bersifat waktu/ Time Directed (TD). Komponen-komponen tersebut adalah screen 10 mesh, screen 24 mesh, vibrator motor, v.belt, dan screen 8 mesh.

5.2.4. Perhitungan Total Minimum Downtime

Pada dasarnya downtime didefinisikan sebagai waktu suatu komponen sistem tidak dapat digunakan (tidak dalam kondisi yang baik), sehingga membuat

fungsi sistem tidak berjalan. Berdasarkan kenyataan bahwa pada dasarnya prinsip utama dalam manajemen perawatan adalah untuk menekan periode kerusakan (breakdown period) sampai batas minimum, maka keputusan penggantian komponen sistem berdasarkan downtime minimum sangat penting. Prinsip pendekatan total minimum downtime adalah untuk mengurangi periode kerusakan sampai batas minimum dalam menentukan keputusan pergantian komponen atau interval pergantian komponen.

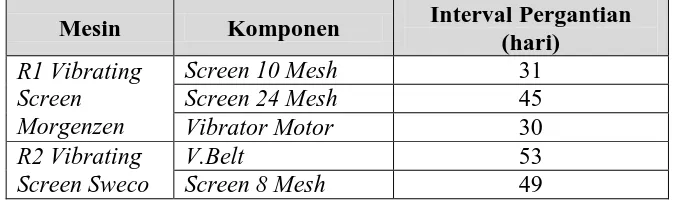

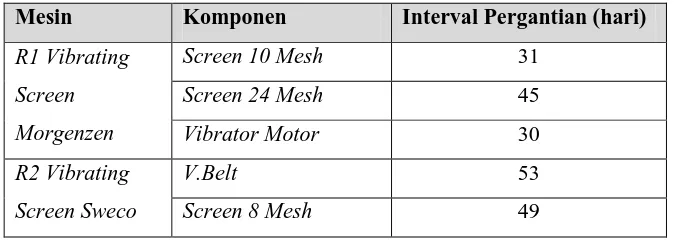

Berdasarkan hasil perhitungan total minimum downtime pada komponen kritis lainnya, maka diperoleh interval pergantian optimum untuk masing-masing komponen yang dapat dilihat pada Tabel 5.1.

Tabel 5.1. Interval Pergantian Optimum Komponen Kritis pada Mesin R1

Vibrating Screen Morgenzen dan R2 Vibrating Screen Sweco

Mesin Komponen Interval Pergantian (hari)

Vibrator Motor 30

R2 Vibrating Screen Sweco

V.Belt 53

Screen 8 Mesh 49

6.1. Analisis Tindakan Perawatan Berdasarkan Penerapan Konsep RCM

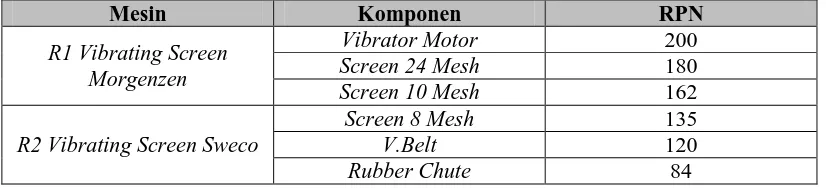

6.1.1. Analisis Failure Mode Effect Analysis (FMEA)

Nilai Risk Priority Number (RPN) yang diurutkan berdasarkan prioritas dapat dilihat pada Tabel 6.1.

Tabel 6.1. Nilai RPN Kegagalan Komponen Mesin-Mesin

Mesin Komponen RPN

R1 Vibrating Screen Morgenzen

Vibrator Motor 200

Screen 24 Mesh 180

Screen 10 Mesh 162

R2 Vibrating Screen Sweco

Screen 8 Mesh 135

V.Belt 120

Rubber Chute 84

Berdasarkan Tabel 6.1. terdapat lima komponen yang memiliki prioritas tinggi yang memberikan dampak mesin produksi terhenti. Komponen tersebut diantaranya yaitu vibrator motor, screen 24 mesh, screen 10 mesh, screen 8 mesh, dan v.belt.

6.1.2. Analisis Kategori Komponen Berdasarkan Logic Tree Analysis (LTA)

Berdasarkan Logic Tree Analysis (LTA) yang digunakan dalam salah satu langkah di dalam Reliability Centered Maintenance maka diperoleh pengkategorian kegagalan komponen mesin. Komponen mesin R1 vibrating

screen morgenzen dan R2 vibrating screen sweco terdiri dari satu pengkategorian,

yaitu:

1. Kategori B (Outage problem) merupakan komponen yang dapat menyebabkan kegagalan pada seluruh atau sebagian sistem.

Dari hasil Logic Tree Analysis (LTA), dapat diketahui bahwa sumber

kerusakan pada komponen-komponen mesin bersifat outage yang dapat

mengakibatkan kegagalan sebagian atau total di sistem.

6.1.3. Prosedur Perawatan Berdasarkan Pemilihan Tindakan RCM

Berdasarkan hasil peimilihan tindakan yang dilakukan terhadap

komponen-komponen yang mengalami kegagalan, maka dapat diperoleh beberapa pemilihan

tindakan yaitu:

1. Tindakan Perawatan CD (Condition Directed)

Tindakan perawatan Condition Directed (CD) bertujuan untuk mendeteksi kerusakan dengan cara visual inspection, memeriksa alat, serta memonitoring sejumlah data yang ada.

a. Rubber Chute

2. Tindakan Perawatan TD (Time Directed)

Tindakan Perawatan TD (Time Directed) bertujuan untuk melakukan pencegahan langsung terhadap sumber kerusakan yang didasarkan pada waktu dan umur komponen yang lebih berfokus pada aktivitas pergantian secara berkala. Komponen yang termasuk dalam pemilihan tindakan pencegahan ini yaitu:

a. Screen 10 mesh

b. Screen 24 mesh c. Vibrator Motor d. V.Belt

e. Screen 8 Mesh

6.2. Rekomendasi Jadwal Pergantian Komponen

Hasil rekapitulasi perhitungan Total Minimum Downtime komponen tersebut dapat dilihat pada Tabel 6.4.

Tabel 6.4. Rekapitulasi Perhitungan Total Minimum Downtime ( TMD)

Mesin Komponen Interval Pergantian (hari)

R1 Vibrating Screen Morgenzen

Screen 10 Mesh 31

Screen 24 Mesh 45

Vibrator Motor 30

R2 Vibrating Screen Sweco

V.Belt 53

Screen 8 Mesh 49

6.3. Evaluasi Sistem Perawatan Aktual dan Usulan

6.3.1. Penurunan Downtime

Hasil perbandingan downtime pada perawatan aktual dan usulan dapat dilihat pada Tabel 6.5.

Tabel 6.5. Penurunan Nilai Downtime

No Komponen

Aktual Usulan (RCM)

Persentasi

Rata-rata Penurunan Downtime 37,50

BAB VII

KESIMPULAN DAN SARAN

7.1. Kesimpulan

Berdasarkan hasil dari pengolahan data serta analisis pemecahan masalah yang dilakukan maka dapat diambil kesimpulan yaitu diantaranya sebagai berikut: 1. Sistem perawatan aktual yang digunakan di PT. XYZ adalah adalah dengan

melakukan perawatan mesin sebelum kegiatan produksi dilakukan, pembongkaran mesin apabila terjadi kerusakan komponen mesin, dan melakukan perawatan besar besaran sekali dalam setahun.

2. Berdasarkan pemilihan tindakan perawatan RCM, terdapat satu komponen kritis yang direncanakan dengan perawatan CD (Condition Directed), yaitu Rubber Chute dan lima komponen kritis yang direncanakan dengan

perawatan TD (Time Directed), yaitu komponen Screen 10 Mesh, Screen 24 Mesh, Vibrator Motor, V.belt, dan Screen 8 Mesh.

3. Total Minimum Downtime (TMD) komponen yaitu komponen Screen 10 Mesh, Screen 24 Mesh, Vibrator Motor, V.belt, dan Screen 8 Mesh masing

masing adalah sebesar 0,03554, 0,03368, 0,03091, 0,01819, dan 0,01935, sehingga interval pergantian optimum untuk komponen Screen 10 Mesh, Screen 24 Mesh, Vibrator Motor, V.belt, dan Screen 8 Mesh masing-masing

yaitu 31 hari, 45 hari, 30 hari, 53 hari, dan 49 hari dengan potensi penurunan downtime sebesar 37,50%.

7.2. Saran

Adapun saran-saran yang dapat diberikan kepada perusahaan adalah sebagai berikut:

1. Berdasarkan penurunan downtime yang dihasilkan oleh penerapan konsep RCM, sebaiknya perusahaan merubah sistem perawatan yang ada dengan konsep RCM agar menghindari kerugian yang terjadi pada sistem perawatan yang ada.

2. Pemahaman antar sesama operator dalam menjalankan kegiatan produksi harus ditingkatkan dalam melakukan monitoring dan evaluasi terhadap perawatan yang telah direncanakan agar keandalan dapat ditingkatkan atau dipertahankan.

3. Adanya jadwal pergantian komponen yang telah diusulkan pada penelitian ini, maka sebaiknya perusahaan dapat mempersiapkan anggaran untuk keperluan pergantian komponen kritis pada mesin produksi.

2.1. Sejarah Perusahaan

PT. XYZ telah mendapatkan sertifikat ISO 9001 : 2000 pada tahun 2005, dengan menunjuk BVQI (Bureau Veritas Quality International) sebagai badan sertifikasi. Dengan mendapatkan sertifikat ISO ini PT. XYZ merupakan satu satunya pabrik gula yang telah mendapatkan ISO 9001:2000 dan merupakan bukti atas penerapan managemen mutu standar internasional. Selain itu PT. XYZ juga telah memiliki sertifikat ISO 22000 : 2005 yaitu tentang FSMS (Food Safety Management System) atau yang dikenal dengan kehigienisan suatu produk dan

sertifikat Halal dari MUI.

2.2. Ruang Lingkup Bidang Usaha

PT. XYZ bergerak dalam bidang industri gula dengan satu macam produk yaitu . yang diolah berasal dari raw sugar yang di impor dari luar negeri yaitu diantaranya dari Australia dan Thailand. Hasil sampingan dari proses produksi adalah tetes gula (molasses) yang masih mengandung sukrosa 30-40% molasses yang digunakan untuk memproduksi etanol dan penyedap rasa, hasil sampingan lainnya berupa blotong (filter cake) yang dimanfaatkan untuk pupuk bio fertilizer. PT. XYZ memiliki kapasitas olahan 1200 ton/ hari. Konsep pengolahan raw sugar menjadi yang diterapkan PT. XYZ adalah preparasi afinasi, karbonatasi, purifikasi, evaporasi, kristalisasi, curing and drying, dan bagging.

2.3. Organisasi dan Manajemen

2.3.1. Struktur Organisasi

Struktur organisasi merupakan sistem organisasi perusahaan. Untuk mencapai tujuan dengan efektif dan efisien, setiap perusahaan berusaha untuk memiliki struktur organisasi yang baik dan terorganisir.

Struktur organisasi PT. XYZ disusun dengan tujuan untuk memberikan gambaran secara menyeluruh mengenai hubungan antara satu bagian dengan bagian lain, sehingga diharapkan akan tercapai kerjasama yang baik dan bertanggung jawab terhadap tugas masing – masing. Selain itu, tujuan dibuatnya struktur organisasi ini adalah untuk mempertegas kedudukan suatu bagian dalam menjalankan tugas sehingga mempermudah untuk mencapai tujuan dari organisasi yang telah ditetapkan.

Struktur organisasi di PT. XYZ merupakan struktur organisasi lini. Struktur organisasi lini adalah suatu struktur organisasi dimana wewenang dan kebijakan pimpinan dilimpahkan pada satuan- satuan organisasi yang ada dibawahnya menurut garis vertikal. Bentuk ini menunjukkan wewenang dari atas ke bawah dan tanggung jawab dari bawah ke atas. Hal ini dapat dilihat melalui aliran kekuasaan secara langsung dari dewan komisaris, presiden direktur, dan kemudian diberikan kepada manajer setiap divisi yang bersifat fungsional

kemurnian gula sehingga 99,8°Z min berarti kandungan gulanya mencapai 99,8% sedangkan sisanya 0,2% adalah limbah atau residu yang masih terikut. Invert sugar merupakan kadar invert yang dikandung dalam gula tersebut, semakin

tinggi kadar invert di dalam gula maka akan semakin mudah untuk mengikat air dan menjadi tempat perkembangbiakan mikroba. Semakin kecil invert sugar (%) suatu gula maka semakin mudah dikristalkan dan tidak akan terbawa bersama molasses, oleh karna itu spesifikasi yang dibutuhkan adalah kandungan invert yang rendah. Grain size merupakan ukuran butiran gula yang dihasilkan. Colour merupakan warna yang terdapat pada gula yang dihasilkan, salah satu parameternya yaitu ICUMSA (International Commission For Uniform Methods of Sugar Analysis) semakin kecil nilai dari ICUMSA maka semakin bagus kualitas

yang dimiliki gula tersebut. Moist adalah kandungan air yang terdapat pada gula. Semakin tinggi kadar moist artinya semakin basah gula, maka akan mudah terjadi penggumpalan. Ash merupakan besarnya kadar abu yang menujukkan jumlah bahan-bahan non organik seperti Al, Ca, Mg, dan Fe yang ada di dalam gula. Banyaknya kandungan abu akan menyebabkan tingginya molasses yang dhasilkan sekaligus akan meningkatkan kehilangan gula.

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perawatan terhadap mesin secara umum terbagi dua yaitu preventive maintenance dan corrective maintenance. Preventive maintenance adalah

perawatan yang dilakukan sebelum terjadinya kegagalan atau kerusakan sedangkan corrective maintenance adalah perawatan yang dilakukan setelah terjadinya kegagalan atau kerusakan. Akibat dari yang ditimbulkan dari ketidakteraturan penjadwalan perawatan mesin adalah sering terjadinya kerusakan mesin sehingga akan berdampak langsung kepada waktu downtime mesin yang dapat mengganggu kelancaran proses produksi secara keseluruhan.

Permasalahan tersebut dialami juga pada perusahaan PT. XYZ merupakan perusahaan yang memproduksi . Downtime yang dialami perusahaan selama periode oktober 2014 sampai dengan September 2015 adalah sebesar 5,01%. Hal ini menunjukkan adanya permasalahan pada fasilitas produksi yang ada. Salah satu penyebab dari tingginya downtime tersebut adalah seringnya terjadi kerusakan pada mesin-mesin produksi khususnya mesin-mesin yang bersifat kritis. Kriteria mesin yang bersifat kritis adalah mesin yang apabila mengalami kerusakan, maka produksi sementara terhenti untuk dilakukan perbaikan terlebih dahulu dan mesin ini tidak memiliki cadangan di lantai produksi.

Vibrating Screen Morgenzen dan R2 Vibrating Screen Sweco secara langsung

dapat mengganggu kelancaran proses produksi.

Penelitian yang telah dilakukan sebelumnya di 1

Tujuan umum dari penelitian ini adalah mengurangi waktu downtime pada mesin-mesin produksi di PT. XYZ.

PT. IS yang melakukan penerapan metode Reliability Centered Maintenance (RCM) untuk menentukan strategi perawatan fasilitas produksi kain. Penerapan metode Reliability Centered Maintenance (RCM) adalah untuk menentukan kegiatan jadwal perawatan mesin

yang memiliki kegagalan potensial. Hasil penelitian ini diperoleh bahwa mesin kritis pada bagian Dyeing dan Finishing PT. IS adalah mesin Stenter Finish PT. IS yang disebabkan karena jadwal perawatan yang kurang tepat dan penyebab downtime adalah komponen kritis yang sering mengalami kerusakan diantaranya

motor, rantai mesin, sekring.

1.2 Rumusan Masalah

Rumusan masalah pada penelitian ini adalah tingginya downtime mesin yang disebabkan oleh seringnya terjadi kerusakan pada mesin kritis.

1.3. Tujuan dan Manfaat Penelitian

1 Y.M Kinley Aritonang, Ari Setiawan, Cecilia Iskandar. “Penerapan Metode Reliability Centered Maintenance (RCM) untuk Menentukan Strategi Perawatan Fasilitas Produksi Kain”. Universitas Katholik Parahyangan. 2014

Tujuan khusus dari penelitian ini adalah sebagai berikut:

a. Mengidentifikasi sistem perawatan mesin aktual yang dilakukan di PT. XYZ.

b. Merencanakan tindakan perawatan pada komponen kritis berdasarkan penerapan konsep Reliability Centered Maintenance (RCM)

c. Merekomendasikan jadwal pergantian komponen mesin dengan kriteria Total Minimum Downtime (TMD).

Sesuai dengan tujuan yang ingin dicapai, maka hasil penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

1. Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan memecahkan masalah sebelum memasuki dunia kerja.

2. Sebagai masukan bagi perusahaan untuk jadwal perawatan mesin dan penentuan interval pergantian komponen sehingga proses produksi dapat menjadi lebih baik.

3. Untuk mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU dan untuk menambah literatur perpustakaan.

1.4. Batasan Masalah dan Asumsi Penelitian

Batasan-batasan masalah yang digunakan dalam penelitian ini adalah: 1. Penelitian dilakukan pada mesin-mesin yang digunakan pada proses produksi

di PT. XYZ.

Centered Maintenance (RCM).

4. Data-data kerusakan dan kegagalan yang digunakan adalah data pada periode Oktober 2014- September 2015.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Tidak terjadi perubahan sistem produksi pada saat penelitian berlangsung. 2. Proses produksi berjalan normal sebagaimana mestinya.

3. Tidak terjadi perubahan terhadap metode perawatan pada bagian maintenance Departemen Produksi PT. XYZ.

4. Tidak ada penambahan mesin baru selama penelitian berlangsung.

ABSTRAK

PT. XYZ adalah salah satu perusahaan manufaktur yang memproduksi gula. Perusahaan tersebut mengolah raw sugar untuk diproses menjadi gula dengan kadar ICUMSA yang lebih rendah. Proses produksi menggunakan mesin R1 vibrating screen morgenzen dan R2 vibrating screen sweco untuk menyaring apakah bahan bahan metal masih tertinggal atau tidak di dalam komposisi gula. Proses produksi sering terhenti karena kerusakan mesin. Hal ini mengakibatkan terjadi downtime sebesar 405 jam dari 8256 jam operasi selama setahun pada lantai produksi gula. Selama periode penelitian, downtime terjadi karena kerusakan yang terjadi pada mesin-mesin kritis dari PT. XYZ. Selama ini sistem perawatan masih bersifat corrective dimana pergantian komponen mesin dilakukan setelah terjadi kerusakan. Hal tersebut membutuhkan waktu yang cukup lama untuk mendeteksi penyebab kerusakan dan melakukan pergantian komponen. Metode yang digunakan untuk menyelesaikan permasalahan ini adalah Reliability Centered Maintenance (RCM). Metode RCM digunakan untuk mengetahui tindakan perawatan untuk mengurangi downtime dan memberikan komponen paling kritis penyusun sebuah mesin. Data yang diperlukan dalam penelitian ini adalah lamanya downtime mesin, interval kerusakan komponen mesin, frekuensi kerusakan dan sistem perawatan aktual. Hasil penerapan metode RCM diperoleh pilihan tindakan perawatan pada komponen mesin yang terdiri dari; 1 kategori Condition Directed (CD), 5 kategori Time Directed (TD). Komponen yang dikategorikan berdasarkan Condition Directed (CD) adalah komponen rubber chute, sementara komponen yang dikategorikan berdasarkan Time Directed (TD) adalah komponen screen 10 mesh, screen 24 mesh, vibrator motor, v.belt, dan screen 8 mesh. pemilihan tindakan kategori Time Directed (TD), diperoleh jadwal pergantian komponen kritis sehingga diperkirakan penurunan downtime sebesar 37,50%.

Kata Kunci : Maintenance, Downtime, RCM, Reliability

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh:

ALLAN BAGUS PRASETYO

NIM. 110403134

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

2016

KATA PENGANTAR

Puji dan syukur penulis ucapkan kehadirat Tuhan Yang Maha Esa yang telah memberikan rahmat dan karunia-Nya kepada penulis sehingga penulis dapat menyelesaikan tugas sarjana ini.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar sarjana teknik di Departemen Teknik Industri, khususnya program studi reguler strata satu, Fakultas Teknik, Universitas Sumatera Utara. Adapun judul untuk tugas sarjana ini adalah “Penerapan Konsep Reliability Centered Maintenance (RCM) pada Sistem Perawatan Mesin di PT. XYZ”.

Sebagai manusia yang tidak luput dari kesalahan, maka penulis menyadari masih banyak kekurangan dalam penulisan tugas sarjana ini. Oleh karena itu, penulis sangat mengharapkan saran dan masukan yang sifatnya membangun demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat bermanfaat bagi penulis sendiri, perpustakaan Universitas Sumatera Utara, dan pembaca lainnya.

UNIVERSITAS SUMATERA UTARA, MEDAN PENULIS

JULI, 2016

memberi kesempatan mengikuti pendidikan di Departemen Teknik Industri USU serta telah membimbing penulis selama masa kuliah dan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu sudah selayaknya penulis mengucapkan terima kasih kepada:

1. Ir. Khawarita Siregar, M.T. selaku Ketua Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

2. Ir. Ukurta Tarigan, M.T. selaku Sekretaris Departemen Teknik Industri Universitas Sumatera Utara, yang telah memberi izin pelaksanaan Tugas Sarjana ini.

3. Ir. Rosnani Ginting, M.T. selaku koordinator pelaksanaan tugas sarjana yang telah membantu penulis dalam pelaksanaan tugas sarjana ini.

4. Prof. Dr. Ir. Humala L. Napitupulu, DEA selaku Dosen Pembimbing I atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

5. Erwin Sitorus, S.T., M.T. selaku Dosen Pembimbing II atas waktu, bimbingan, pengarahan, dan masukan yang diberikan kepada penulis dalam penyelesaian Tugas Sarjana ini.

6. Bapak Rusmadi S.T. dan Mama Wirda Yeni selaku orang tua yang tiada hentinya mendukung penulis baik secara moril maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari tidak dapat membalas segala kebaikan dan kasih sayang dari keduanya, oleh karena itu izinkanlah penulis memberikan karya ini sebagai ungkapan rasa terima kasih kepada Bapak dan Mama tercinta.

7. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal penulis dalam menyelesaikan penulisan tugas sarjana ini.

8. Staf pegawai Teknik Industri, Bang Nurmansyah, Bang Mijo, Kak Dina, Bang Ridho, Kak Ani, dan Kak Rahma, terimakasih atas bantuannya dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

9. Pak Enda, Pak Dudin, Pak Hartono, Pak Desmon, Pak Asep, dan Pak Syah yang telah memberikan izin dan berbagai fasilitas di PT. XYZ sehingga memudahkan penulis dalam mengumpulkan data.

10.Abangda Yogi Putra Wirandi yang selalu membantu dan mendukung penulis dalam pelaksanaan tugas sarjana ini serta memberikan motivasi untuk segera menyelesaikan laporan ini

11.Teman-teman yang sekostan dengan penulis yang telah memberi semangat, dukungan, dan motivasi kepada penulis dalam menyelesaikan laporan ini

memberikan banyak masukan dan arahan kepada penulis.

14.Kepada semua pihak yang telah banyak membantu dalam menyelesaikan laporan ini dan tidak dapat penulis sebutkan satu per satu, penulis mengucapkan terima kasih. Kiranya laporan ini bermanfaat bagi kita semua.

Medan, Juli 2016

PENULIS (Allan Bagus Prasetyo)

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

KATA PENGANTAR ... iv 1.5. Sistematika Penulisan Tugas Akhir ... I-7

II. GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Bidang Usaha... II-2 2.3. Organisasi dan Manajemen ... II-3 2.3.1. Struktur Organisasi ... II-3 2.3.2. Jumlah Tenaga Kerja dan Jam Kerja ... II-5 2.3.3. Sistem Pengupahan dan fasilitas Lainnya ... II-6 2.4. Standar Mutu Produk dan Bahan Baku ... II-7

III. LANDASAN TEORI

3.1. Perawatan (Maintenance) ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.1.1. Tujuan Perawatan ... III-1 3.1.2. Pengklasifikasian Perawatan ... III-2 3.2. Identifikasi Pengelompokan dengan Diagram Pareto ... III-3 3.3. RCM (Reliability Centered Maintenance) ... III-4 3.3.1. Langkah-Langkah Penerapan RCM ... III-7 3.3.1.1. Pemilihan Sistem dan Pengumpulan Informasi .... III-7 3.3.1.2. Pendefinisian Batasan Sistem ... III-8 3.3.1.3. Deskripsi Sistem dan Diagram Blok Fungsi ... III-9 3.3.1.4.Fungsi Sistem dan Kegagalan Fungsi ... III-10 3.3.1.5. Failure Mode and Effect Analysis (FMEA) ... III-11 3.3.1.6. Logic Tree Analysis (LTA) ... III-15 3.3.1.7. Pemilihan Tindakan ... III-16 3.4. Keandalan (Reliability) ... III-17 3.4.1. Definisi Keandalan (Reliability) ... III-17 3.4.2. Konsep Reliability ... III-19 3.5. Interval Penggantian Komponen dengan Total Minimum

Downtime ... III-23

IV. METODOLOGI PENELITIAN 4.8. Blok Diagram Prosedur Penelitian ... IV-10

V. PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data... V-1 5.1.1. Pengumpulan Data Waktu Downtime Mesin ... V-1 5.1.2. Pengumpulan Data Kerusakan Mesin Kritis ... V-1 5.1.3 Waktu Perbaikan Korektif Komponen Kritis ... V-4 5.2. Pengolahan Data ... V-4 5.2.1. Kebijakan Sistem Perawatan Mesin Aktual ... V-4 5.2.2. Reliability Centered Maintenance (RCM)... V-7 5.2.2.1. Pemilihan Sistem dan Pengumpulan Informasi ... V-8 5.2.2.2. Pendefinisan Batasan Sistem ... V-17

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.3. Deskripsi Sistem dan Diagram Blok Fungsi .. V-22 5.2.2.4. Fungsi Sistem dan Kegagalan Fungsi ... V-27 5.2.2.5. Failure Mode Effect Analysis (FMEA) ... V-28 5.2.2.6. Logic Tree Analysis (LTA) ... V-31 5.2.2.7. Pemilihan Tindakan ... V-33 5.2.3. Pengujian Pola Distribusi dan Reliability ... V-37 5.2.4. Perhitungan Total Minimum Downtime ... V-43

VI. ANALISIS PEMECAHAN MASALAH

6.1. Analisis Tindakan Perawatan Berdasarkan Penerapan Konsep

RCM ... VI-1 6.1.1. Analisis Failure Mode Effect Analysis (FMEA) ... VI-1 6.1.2. Analisis Kategori Komponen Berdasarkan Logic Tree

Analysis (LTA) ... VI-2

6.1.3. Prosedur Perawatan Berdasarkan Pemilihan Tindakan

RCM ... VI-3 6.2. Rekomendasi Jadwal Pergantian Komponen ... VI-7 6.3. Evaluasi Sistem Perawatan Aktual dan Usulan ... VI-10 6.3.1. Penurunan Downtime ... VI-10

VII. KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1 7.2. Saran ... VII-2

DAFTAR PUSTAKA

DAFTAR TABEL

TABEL HALAMAN

3.1. Tingkatan Severity ... III-12 3.2. Tingkatan Occurance ... III-13 3.3. Tingkatan Detection ... III-14 5.4. Waktu Perbaikan Korektif Komponen Kritis ... V-4 5.5. Identifikasi Penyebab Tingginya Downtime Mesin ... V-6 5.6. Persentase Kumulatif Pareto ... V-13 5.7. SWBS Proses Vibrating R1 dan Vibrating R2 ... V-26 5.8. Fungsi Sistem dan Kegagalan Fungsi ... V-27 5.9. Penentuan Risk Priority Number………... ... V-29

GAMBAR HALAMAN

3.1. Contoh System Work Breakdown Structure ... III-10 3.2. Contoh Struktur Logic Tree Analysis ... III-16 4.1. Kerangka Konseptual ... IV-3 4.2. Blok Diagram Pengolahan Data dengan Metode Reliability

Centered Maintenance (RCM) ... IV-7

4.3. Blok Diagram Prosedur Penelitian ... IV-11 5.1. Cause and Effect Diagram Penyebab Tingginya Downtime

Sistem Perawatan Mesin Aktual ... V-7 5.2. Frekuensi Kerusakan Mesin Kritis ... V-13 5.3. Diagram Pareto Kerusakan Mesin Kritis ... V-16 5.4. Gambaran Luar Batasan (Boundary Overview) ... V-19 5.5. Gambaran Detail Batasan (Boundary Details) ... V-21 6.1. Kalender Jadwal Pergantian Komponen ... VI-9

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Pembagian Tugas dan Tanggung Jawab ... L-1 2. Laporan Kerusakan Mesin R1 Vibrating Screen Morgenzen dan

R2 Vibrating Screen Sweco Periode Oktober 2014 s/d

September 2015 ... L-2 3. Hasil Pengujian Distribusi Interval Kerusakan Komponen

Mesin R1 Vibrating Screen Morgenzen dan R2 Vibrating Screen Sweco Menggunakan Software Easy Fit 5.0 ... L-3 4. Hasil Perhitungan Total Minimum Downtime Komponen

Komponen Mesin R1 Vibrating Screen Morgenzen dan R2

Vibrating Screen Sweco ... L-4