Moving Roll

t F(t) H(t) D(t)

0 0 0 1

34 0,933216882 2,916377475 4,253682430 35 0,972155427 3,807327618 5,288793142 36 0,990010306 4,759303884 6,380123672

Moving Roll

t F(t) H(t) D(t)

67 1,000000000 35,734405937 34,714400577 68 1,000000000 36,734405937 35,444056269 69 1,000000000 37,734405937 36,164533903 70 1,000000000 38,734405937 36,876005566 71 1,000000000 39,734405937 37,578639072 72 1,000000000 40,734405937 38,272598090

Moving Roll

t F(t) H(t) D(t)

Fixed Roll

t F(t) H(t) D(t)

0 0 0 1

29 0,285633710 0,336349279 1,180272200 30 0,439234026 0,586970074 1,483712593 31 0,602708054 0,956479645 1,929520221 32 0,749729010 1,466829548 2,541183871 33 0,861462060 2,125080065 3,323268372 34 0,933216882 2,916377475 4,253682430 35 0,972155427 3,807327618 5,288793142 36 0,990010306 4,759303884 6,380123672

Fixed Roll

t F(t) H(t) D(t)

Fixed Roll

t F(t) H(t) D(t)

Applicaor Roll

t F(t) H(t) D(t)

0 0 0 1

34 0,054686971 0,057621439 0,825820643 35 0,058373646 0,061737219 0,825343596 36 0,062169266 0,066007424 0,825083628

Applicaor Roll

t F(t) H(t) D(t)

Applicaor Roll

t F(t) H(t) D(t)

DAFTAR PUSTAKA

Anthony M. Smith. 2002. RCM Gateway to World Class Maintenance. Oxford. Corder, Antony. 1992. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga. Dhillon, B.S. 2006. Maintanability, Maintenance, and Realibility for Engineers.

Taylor and Francis Group. New York: LLC.

Ebeling, E. Charles. 1997.Reliability and Maintainability Engineering. TheMcGraw-Hill Company Inc : New York

Gaspersz, Vincent. 1992.Analisis Sistem Terapan Berdasarkan Pendekatan

Teknik Industri.

Limnios, Nikolaos. 2007. Fault trees. Newport Beach: London

Moubray, John. 1997.Reliability Centered Maintenace. Industrial Press Inc: New York

Pailit, dan Sutanto. 2012. Perancangan RCM untuk Mengurangi Downtime Mesin pada Perusahaan Manufaktur Aluminium.

Sinulingga, Sukaria. 2011. MetodePenelitian. USU Press : Medan.

Wilson, dan Edi. 2015. Perrancangan Preventive Maintenance pada Mesin Produksi di PT. Kharisma Abadi Sejati.

BAB III LANDASAN TEORI

3.1. Pengertian Pemeliharaan

Perawatan (maintenance) adalah semua tindakan yang dibutuhkan untuk memelihara suatu unit mesin atau alat di dalamnya atau memperbaiki sampai pada kondisi tertentu yang bisa diterima (Dhilon, 2006).

Pemeliharaan didefinisikan sebagai suatu aktifitas yang dilakukan agar peralatan atau item dapat dijalankan sesuai dengan standar performansi semula, atau juga didefinisikan sebagai suatu tindakan yang dibutuhkan untuk mencapai suatu hasil yang dapat mengembalikan atau mempertahankan item pada kondisi yang selalu berfungsi. Tujuan dari pemeliharaan adalah memperanjang umur pakai peralatan, menjamin tingkat ketersediaan yang optimal dari fasilitas produksi, menjamin kesiapan operasional seluruh fasilitas untuk pemakaian darurat serta menjamin keselamatan operator dan pemakai fasilitas. (Corder, 1992).

3.2. Tujuan Pemeliharaan

Menurut Corder (1992), tujuan dilakukannya pemeliharaan antara lain : 1. Memperpanjang kegunaan aset yaitu setiap bagian dari suatu tempat kerja,

3. Menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu

4. Menjamin keselamatan orang yang menggunakan sarana tersebut

3.3. Jenis-jenis Pemeliharaan

Secara umum, ditinjau dari saat pelaksanaan Pekerjaan pemeliharaan dikategorikan dalam dua cara (Corder, 1992), yaitu :

1. Pemeliharaan terencana (planned maintenance)

Pemeliharaan terencana adalah pemeliharaan yang dilakukan secara terorginisir untuk mengantisipasi kerusakan peralatan di waktu yang akan datang, pengendalian dan pencatatan sesuai dengan rencana yang telah ditentukan sebelumnya. Pemeliharaan terencana dibagi menjadi dua aktivitas utama yaitu:

a. Pemeliharaan pencegahan (Preventive Maintenance)

Pemeliharaan pencegahan (preventive maintenance) adalah inspeksi periodik untuk mendeteksi kondisi yang mungkin menyebabkan produksi terhenti atau berkurangnya fungsi mesin dikombinasikan dengan pemeliharaan untuk menghilangkan, mengendalikan, kondisi tersebut dan mengembalikan mesin ke kondisi semula.

b. Pemeliharaan korektif (Corrective Maintenance)

reparasi) yang telah terhenti untuk memenuhi suatu kondisi yang bisa diterima.

Jadi, pemeliharaan terencana merupakan pemakaian yang paling tepat mengurangi keadaan darurat, menaikkan ketersediaan (availability) untuk produksi, memperpanjang waktu antara overhaul, meningkatkan efisiensi mesin, dan waktu nganggur mesin.

2. Pemeliharaan tak terencana (unplanned maintenance)

3.4. Laju Kegagalan

Laju kegagalan atau hazard rate function adalah banyaknya kegagalan per satuan waktu. Laju kegagalan juga merupakan perbandingan antara banyaknya kegagalan yang terjadi selama selang waktu tertentu dengan total waktu operasi dari suatu sistem (komponen) (Moubray, 1997).

Laju kegagalan dapat digambarkan dalam bentuk kurva yaitu kurva bak mandi (bathtub curve). Kurva bak mandi digunakan untuk mengetahui tingkat kegagalan dari suatu sistem atau komponen yang dilihat berdasarkan waktu, dapat dilihat pada Gambar 3.2. Kurva bak mandi mempunyai 3 periode fase yaitu : 1. Wear-In Periode

Periode ini sering disebut periode kerusakan awal. Pada periode T0 sampai dengan T1, mempunyai waktu yang pendek pada permulaan bekerjanya peralatan. Pada kurva menunjukkan bahwa laju kerusakan menurun dengan bertambahnya waktu atau diistilahkan dengan Decreasing Failure Rate (DFR). Kerusakan yang terjadi umumnya disebabkan kesalahan dalam proses menufakturing atau desain yang kurang sempurna. Jumlah kerusakan berkurang karena alat yang cacat telah mati kemudian diganti atau cacatnya dideteksi atau direparasi.

2. Normal Operation Periode

dikarakteristikkan secara pendekatan dengan jumlah kerusakan yang konstan tiap satuan waktu.

2. Wear-Out Periode

Pada periode setelah T2 menunjukkan kenaikan laju kerusakan dengan bertambahnya waktu yang sering disebut dengan Increasing Failure

Rate (IFR). Hal ini terjadi karena proses keausan peralatan.

Gambar 3.2. Bathtube Curve

3.5. Keandalan (Reliability)

Menurut Ebeling (1997) Reliability didefinisikan sebagai probabilitas bahwa sistem (komponen) akan berfungsi selama beberapa periode waktu t. Untuk menggambarkan hubungan ini secara matematis kita mendefinisikan variable acak T menjadi waktu untuk kegagalan sistem (komponen) ; T ≥ 0. Kemudian keandalan dapat dinyatakan sebagai berikut :

R(t) = Probabilitas waktu kegagalan dimana nilainya lebih besar atau sama

dengan t.

3.6. Downtime

Menurut Gaspersz (1992), pada dasarnya downtime didefinisikan sebagai waktu suatu komponen sistem tidak dapat digunakan (tidak berada dalam kondisi yang baik), sehingga membuat fungsi sistem tidak berjalan. Berdasarkan kenyataan bahwa pada dasarnya prinsip utama dalam manajemen perawatan adalah untuk menekan periode kerusakan (breakdown period) sampai batas minimum, maka keputusan penggantian komponen sistem berdasarkan downtime minimum menjadi sangat penting. Permasalahannya adalah penentuan waktu terbaik untuk mengetahui kapan penggantian harus dilakukan untuk meminimasi total downtime. Konflik yang dihadapi adalah peningkatan frekuensi penggantian dapat meningkatkan downtime karena penggantian tersebut, tetapi dapat mengurangi waktu downtime akibat terjadi kerusakan, dan pengurangan frekuensi penggantian akan menurunkan downtime karena penggantian, tetapi konsekuensinya adalah kemungkinan peningkatan downtime karena kerusakan. Dari dua kondisi di atas, diharapkan untuk dapat menghasilkan keseimbangan diantara keduanya. (Jardine, 1973).

optimum dengan meminimumkan downtime akan dikemukakan berdasarkan interval waktu penggantian (replacement interval). Tujuan untuk menentukan penggantian komponen yang optimum berdasarkan interval waktu, tp, diantara penggantian preventif dengan menggunakan kriteria meminimumkan total

downtime per unit waktu.

3.7. RCM (Reliability Centered Maintenance)

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik

logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus (IAEA, 2008). Penekanan terbesar pada Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi atau resiko dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunanya dalam konteks operasi sekarang (present operating).

Prinsip – Prinsip RCM, antara lain:

2. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal, yaitu apakah sistem masih dapat menjalankan fungsi utama jika suatu komponen mengalami kegagalan.

3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem/equipment untuk terus beroperasi sesuai dengan fungsi yang diinginkan

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan kemampuan yang didesain untuk sistem tersebut.

5. RCM mengutamakan keselamatan (safety) baru kemudian untuk masalah ekonomi.

6. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai ukurannya adalah berjalannya fungsi sesuai performance standard yang ditetapkan.

7. RCM harus memberikan hasil-hasil yang nyata / jelas, Tugas yang dikerjakan harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak menurunkan tingkat kerusakan akaibat kegagalan.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum.

Karena RCM sangat menitikberatkan pada penggunaan predictive

maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun

keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis. 6. Meningkatkan reliability komponen.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggi untuk training, peralatan dan sebagainya.

3.7.1. Langkah-Langkah Penerapan RCM

Sebelum menerapkan RCM, kita harus menentukan dulu langkah-langkah yang diperlukan dalam RCM. Adapun langkah-langkah yang diperlukan dalam RCM dijelaskan dalam bagian berikut (Smith, 2003):

3.7.1.1. Pemilihan Sistem dan Pengumpulan Informasi

1. Pemilihan Sistem

Ketika memutuskan untuk menerapkan program RCM pada fasilitas ada dua hal yang menjadi bahan pertimbangan, yaitu:

a. Sistem yang akan dilakukan analisis.

Proses analisis RCM sebaiknya dilakukan pada tingkat sistem bukan pada tingkat komponen. Dengan proses analisis pada tingkat sistem akan memberikan informasi yang lebih jelas mengenai fungsi dan kegagalan fungsi komponen terhadap sistem.

b. Seluruh sistem akan dilakukan proses analisis dan bila tidak bagaimana dilakukan pemilihan sistem.

Biasanya tidak semua sistem akan dilakukan proses analisis. Hal ini disebabkan karena bila dilakukan proses analisis secara bersamaan untuk dua sistem atau lebih proses analisis akan sangat luas. Selain itu, proses analisis akan dilakukan secara terpisah, sehingga dapat lebih mudah untuk menunjukkan setiap karakteristik sistem dari fasilitas (mesin/peralatan) yang dibahas.

dikumpulkan antara lain cara kerja mesin, komponen utama mesin, spesifikasi mesin dan rangkaian sistem permesinan.

3.7.1.2. Pendefinisian Batasan Sistem

Jumlah sistem dalam suatu fasilitas atau pabrik sangat luas tergantung dari kekompleksitasan fasilitas, karena itu perlu dilakukan definisi batas sistem. Lebih jauh lagi pendefinisian batas sistem ini bertujuan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya.

3.7.1.3. Deskripsi Sistem dan Diagram Blok Fungsi

Dalam tahap ini ada tiga informasi yang harus dikembangkan yaitu deskripsi sistem, blok diagram fungsi, dan system work breakdown structure (SWBS).

1. Deskripsi Sistem

2. Blok Diagram Fungsi

Melalui pembuatan blok diagram fungsi suatu sistem maka masukan, keluaran dan interaksi antara susb-sub sistem tersebut dapat tergambar dengan jelas.

3. System Work Breakdown Structure (SWBS)

System Work Breakdown Structure dikembangkan bersamaan dengan

Program Evaluation and Review Technique (PERT) oleh Departemen

Pertahanan Amerika Serikat (DoD). Pada tahap ini akan digambarkan himpunan daftar peralatan untuk setiap bagian-bagian fungsi sub sistem. Sistem ini terdiri dari dua komponen utama yaitu diagram dan kode dari subsistem/komponen. Pada Gambar 3.2. berikut ini merupakan contoh system

work breakdown structure (SWBS).

3.7.1.4. Fungsi Sistem dan Kegagalan Fungsi

Pada bagian ini, proses analisis lebih difokuskan pada kegagalan fungsi, bukan kepada kegagalan peralatan karena kegagalan komponen akan dibahas lebih lanjut di tahapan berikutnya (FMEA). Biasanya kegagalan fungsi memiliki dua atau lebih kondisi yang menyebabkan kegagalan parsial, minor maupun mayor pada sistem.

3.7.1.5. Failure Mode and Effect Analysis (FMEA)

sistem yang terdiri dari komponen-komponen dan menganalisis pengaruhnya terhadap keandalan sistem tersebut. Dengan penelusuran pengaruh-pengaruh kegagalan komponen sesuai dengan level sistem, item-item khusus yang kritis dapat dinilai dan tindakan-tindakan perbaikan diperlukan untuk memperbaiki desain dan mengeliminasi atau mereduksi probabilitas dari mode-mode kegagalan yang kritis. Teknik analisis ini lebih menekankan pada hardware

orient atau bottom-up approach. Dari analisis ini kita dapat memprediksi

komponen mana yang kritis, yang sering rusak dan jika terjadi kerusakan pada komponen tersebut maka sejauh mana pengaruhnya terhadap fungsi sistem secara keseluruhan, sehingga kita akan dapat memberikan perilaku lebih terhadap komponen tersebut dengan tindakan pemeliharaan yang tepat. Hal utama dalam

FMEA adalah Risk Priority Number (RPN). RPN merupakan produk matematis

dari keseriusan effect (severity), kemungkinan terjadinya cause akan menimbulkan kegagalan yang berhubungan dengan effect (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection).

3.7.1.6. Logic Tree Analysis (LTA)

3.7.1.7. Pemilihan Tindakan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses

ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

a. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

b. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

3.8. Pola Distribusi

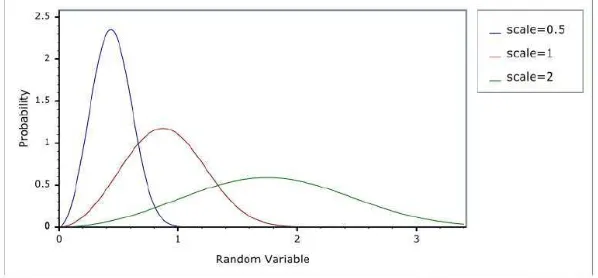

3.8.1. Distribusi Weibull

Distribusi ini dikembangkan oleh W. Weibull pada awal tahun 1950. Distribusi Weibull adalah salah satu distribusi yang penting pada teori reliability. Distribusi Weibull sangat luas digunakan untuk analisa kehilangan performansi pada sistem kompleks di dalam sistem engineering. Secara umum, distribusi ini dapat digunakan untuk menjelaskan data saat waktu menunggu hingga terjadi kejadian dan untuk menyatakan berbagai fenomena fisika yang berbeda-beda. Dengan demikian, distribusi ini dapat diterapkan pada analisa resiko karena dapat menduga umur pakai (life time) komponen. Gambar pola distribusi weibull dapat dilihat pada Gambar 3.3.

Parameter β disebut dengan parameter bentuk atau kemiringan weibull

arakteristik hidup. Bentuk fungsi distribusi weibull bergantung pada parameter

bentuknya (β), yaitu:

a. β < 1: Distribusi weibull akan menyerupai distribusi hyper-exponential dengan laju kerusakan cenderung menurun.

b. β = 1: Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

[image:38.595.170.469.337.476.2]c. β > 1 : Distribusi weibull akan menyerupai distribusi normal dengan laju kerusakan cenderung meningkat.

Gambar 3.3. Pola Distribusi Weibull

3.8.2. Distribusi Lognormal

Distribusi lognormal sangat cocok menggambarkan lamanya waktu perbaikan suatu komponen. Kosep reliability distribusi Lognormal tergantung

Gambar 3.4. Pola Distribusi Lognormal

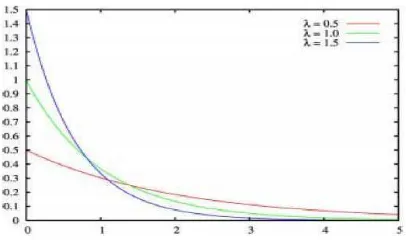

3.8.3. Distribusi Eksponensial

Distribusi ini secara luas digunakan dalam kehandalan dan perawatan. Hal ini dikarenakan distribusi ini mudah digunakan untuk berbagai tipe analisis dan memiliki laju kegagalan yang konstan selama masa pakai. Pola distribusi eksponensial dapat dilihat pada Gambar 3.5.

Gambar 3.5. Pola Distribusi Eksponensial

3.8.4. Distribusi Normal

Kosep reliability distribusi normal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi). Pola distribusi normal dapat diihat pada Gambar 3.6.

Gambar 3.6. Pola Distribusi Normal

3.9. Interval Penggantian Komponen dengan Total Minimum Downtime

Satu Siklus tp

Tf Tf Tp

Penggantian Preventif Penggantian

Karena Rusak

Gambar 3.7. Penggantian Komponen Berdasarkan Interval Waktu

Berdasarkan Gambar 3.6, dapat dilihat bahwa total downtime per unit waktu untuk tindakan penggantian preventif pada waktu tp, dinotasikan sebagai D(tp) adalah:

H(tp) = Banyaknya kerusakan (kagagalan) dalam interval waktu (0,tp), merupakan nilai harapan (expected value)

Tf = Waktu yang diperlukan untuk penggantian komponen karena kerusakan. Tp = Waktu yang diperlukan untuk penggantian komponen karena tindakan preventif (komponen belum rusak).

tp + Tp = Panjang satu siklus.

H(0) ditetapkan sama dengan nol, sehingga untuk tp = 0, maka H(tp) = H(0) = 0.

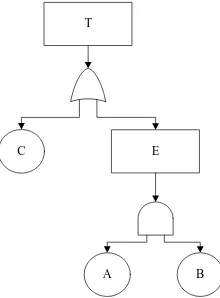

3.10. Fault Tree Analysis (FTA)

Fault Tree Analysis (FTA) adalah suatu alat analisis yang membuat

gabungan dari kesalahan atau kegagalan yang pasti terhadap suatu sistem. Teknik ini berguna untuk membuat atau menggambarkan dan menaksir kejadian dalam suatu sistem. Dengan demikian kejadian dapat normal atau tidak,tetapi urutan dan gabungannya sangat penting. FTA menunjukan kemungkinan-kemungkinan penyebab kegagalan sistem dari beberapa kejadian dan bermacam-macam masalah. FTA digunakan untuk reliability, maintainability, and safety analysis yang digunakan pada tahun 1961 di Laboratorium Bell untuk mengevaluasi

minuteman launch control system untuk menhindari kelalaian yang tidak di

sengaja. (Nikolaos. 2007).

3.10.1. Cut Set Method

Cut set method menurut Clemens (2002) adalah kombinasi pembentukan

pohon kesalahan yang mana bila semua terjadi akan menyebabkan peristiwa puncak. Cut set digunakan untuk mengevaluasi diagram pohon kesalahan dan diperoleh dengan menggambarkan garis melalui blok dalam sistem untuk menunjukkan jumlah minimum blok gagal yang menyebabkan seluruh sistem gagal. Sebagai contoh bisa dilihat pada Gambar 3.8

T

C E

[image:43.595.256.366.306.455.2]B A

Gambar 3.8. Contoh Struktur CutSet

Peristiwa A, B, dan C membentuk peristiwa T. peristiwa A, B, dan C disebut cut set. Namun bukan kombinasi peristiwa terkecil yang menyebabkan peristiwa puncak. Untuk mengetahuinya diperlukan minimal cut set. Minimal cut set ini adalah kombinasi

peristiwa yang paling kecil yang membawa peristiwa yang sangat tidak diinginkan. Jika satu dari peristiwa-peristiwa dalam minimal cut set tidak terjadi, maka peristiwa puncak atau peristiwa yang tidak diiginkan tidak akan terjadi. Dengan kata lain minimal cut set

3.10.2. Cut set Quantitative

Menurut Nikolaos (2007), perhitungan dalam fault tree analysis digunakan untuk mengetahui nilai probabilitas dari kejadian puncak yang terjadi. Untuk menghitung probabilitasnya diperlukan jumlah seluruh proses yang sukses dan kegagalan proses, hal ini ditunjukan dalam rumus berikutini:

Keterangan:

S = Sukses (produk/proses) F = Kegagalan (failure) PF = Probabilitas kegagalan

Untuk selanjutnya akan dihitung probabilitas dalam masing-masing gerbang yaitu:

1. Untuk gerbang OR, probabilitasmasing-masing peristiwa atau masukan mengalami perjumlahan dan pengurangan.

a. Untuk dua masukan PF = 1-[(1-Pa)(1-Pb)] PF = PA + PB + PAPB

b. Untuk lebih dari dua masukan PF = PA + PB + PC

3.11.1. Perancangan Kebijakan Perawatan dan Penentuan Persediaan Spare Part di Sub Sistem Evaporasi Pabrik Urea Kaltim-3 PT Pupuk Kalimantan Timur

Yuliana dan Prasetyawan (2012) dalam penelitiannya mengemukakan bahwa perawatan dilakukan untuk mencegah kegagalan sistem maupun untuk mengembalikan fungsi sistem jika kegagalan telah terjadi. Salah satu faktor yang perlu dipertimbangkan untuk mendukung pelaksanaan aktivitas perawatan adalah

spare part. Jika spare part tidak tersedia pada saat dibutuhkan, maka akan

menyebabkan biaya kehilangan produksi menjadi tinggi. Akan tetapi, jika spare

part menumpuk terlalu lama di gudang, maka biaya penyimpanan spare part juga

menjadi tinggi. Untuk mengatasi hal tersebut, maka diperlukan perancangan kebijakan perawatan. Kebijakan perawatan merupakan kegiatan yang harus dilakukan untuk menjaga agar suatu aset tetap berfungsi dengan baik sehingga

shut down tidak terencana dapat dihindari.

pada penelitian ini akan didefinisikan fungsi dan kegagalan fungsi sub sistem evaporasi, serta ditentukan FMEA sub sistem tersebut. Dan berdasarkan data FMEA tersebut, kemudian ditentukan keputusan program kebijakan perawatan yang tepat berdasarkan diagram RCM beserta interval waktu perawatan. Serta untuk menentukan waktu pemesanan yang optimal sehingga biaya inventori dapat dikurangi.

Sehingga setelah menerapkan metode RCM dalam menganalisis permasalahan, didapat hasil yaitu fungsi utama dari sub sistem evaporasi meningkatkan konsentrasi larutan urea dari 75% hingga menjadi 99,8%, kebijakan perawatan berdasarkan interval waktu perawatan yang dihasilkan dari hasil perhitungan, yaitu bearing P-303 A, mechanical seal P-303 A, dan bearing 2-P-401 A. Hal ini dikarenakan ketiga komponen tersebut tidak menyebabkan shut

down jika terjadi kegagalan sehingga jika dilakukan maintenance pada kondisi

produksi normal tidak diperlukan shut down sub sistem, dan perhitungan persediaan spare part hanya dilakukan untuk komponen yang pada aktivitas perawatannya membutuhkan penggantian komponen dan penggunaannya didasarkan pada interval waktu perawatan. Waktu pemesanan ini dapat ditentukan dari periode pada saat komponen diperlukan untuk digunakan dikurangi dengan

lead time.

Palit dan Sutanto (2012) dalam penelitiannya mengemukakan bahwa kesalahan pada penerapan sistem maintenance akan berdampak pada kerugian perusahaan karena tidak efisiennya proses produksi. Permasalahan yang terjadi yaitu perbedaan hasil produksi antara target perusahaan dan kenyataan yang terjadi. Berdasarkan hasil wawancara didapatkan bahwa perbedaan antara target dan hasil yang diperoleh perusahaan disebabkan paling besar oleh downtime pada

line produksi mesin 2500 Ton.

Sistem maintenance (pemeliharaan) pada perusahaan selama ini adalah

breakdown maintenance, dimana menyebabkan perusahaan mengalami masalah

downtime. Penurunan downtime dilakukan dengan cara memperbaharui sistem

maintenance dengan menggunakan perencanaan pemeliharaan RCM.

Langkah awal untuk melakukan perancangan RCM adalah mengetahui mesin yang sering mengalami kegagalan, kemudian pembuatan Fault Tree

Analysis (FTA) yang berfungsi untuk mengidentifikasi setiap kegagalan beserta

akar masalah penyebab kegagalan yang dapat ditimbulkan dari setiap komponen mesin. Atas dasar pembuatan FTA, maka selanjutnya dibuatlah Failure Mode and

Effect Analysis (FMEA) untuk hasil penilaian RPN yang digunakan untuk

mengetahui komponen kritis dari sebuah mesin yang kemudian akan dibuat pengkategorian konsekuensi kegagalan yang terjadi pada setiap komponen mesin.

keputusan pemeliharaan RCM. Keputusan pemeliharaan RCM didasarkan pada 5 jenis pemeliharaan yaitu condition directed, time renewal directed restoration,

time directed renewal replacement, failure finding, lubrication. Pada keputusan

pemeliharaan RCM disertakan pula nilai Mean Time Between Failure (MTBF) untuk setiap komponen mesin yang mengalami kegagalan. MTBF merupakan pelengkap dari keputusan RCM ketika jenis kegagalan tidak termasuk ke dalam keputusan condition directed yang memiliki parameter pasti.

Berdasarkan perancangan RCM, maka perusahaan dapat menurunkan

downtime hingga sebesar 58,07% dibandingkan kndisi awal. Selama ini waktu

perbaikan dihabiskan untuk mencari penyebab dari kegagalan yang terjadi, dengan adanya perancangan RCM dapat diketahui penyebab kegagalan yang terjadi sehingga tidak perlu menghabiskan waktu untuk mencari penyebab kegagalan.

3.11.3. Perrancangan Preventive Maintenance pada Mesin Produksi di PT. Kharisma Abadi Sejati.

Permasalahan dalam kasus adalah tingginya kerusakan yang terjadi pada mesin mesin produksi perusahaan mengakibatkan tingginya angka downtime dengan rata rata 13.63% perbulan. Sehingga digunakan metode RCM yang mengaplikasikan Grey FMEA untuk merancang sistem perawatan mesin mesin produksi guna menekan angka downtime yang tinggi. Dimana setelah penerapan metode RCM didapat mesin yang memiliki kerusakan yang paling tinggi adalah mesin bor dengan frekuensi kerusakan 33,96 %, berikut komponennya yaitu

spindle, motor NFAO3LG-011, v belt, dan radial ball bearing. Interval pergantian

komponen usulan yang didapat adalah untuk spindle 33 hari, motor

NFAO3LG-011 36 hari, v belt 42 hari, dan radial ball bearing 43 hari. Dengan diterapkan nya

BAB IV

METODOLOGI PEMECAHAN MASALAH

4.1. Tempat dan Waktu Penelitian

Penelitian ini dilakukan di PT. Indah Kiat Pulp and Paper Perawang yang berada di Desa Pinang Sebatang, Jl Raya Minas – Perawang Km.26, Riau. Penelitian ini dilakukan pada bulan Februari 2016

4.2. Jenis Penelitian

Jenis penelitian yang dipakai dalam penelitian ini yaitu deskriptif research dimana penelitian dilakukan untuk memaparkan pemecahan masalah terhadap suatu masalah yang ada secara sistematis dan faktual berdasarkan data-data. Penelitian ini meliputi proses pengumpulan, penyajian, dan pegolahan data, serta analisis dan interpretasi. (Sinulingga, 2013). Hasil penelitian bertujuan untuk memberikan usulan sistem perawatan mesin, usulan jadwal penggantian komponen mesin.

4.3. Objek Penelitian

Objek penelitian yang diamati adalah mesin yang memiliki tingkat kerusakan yang tinggi ditinjau dari nilai downtime tertinggi pada PT. Indah Kiat

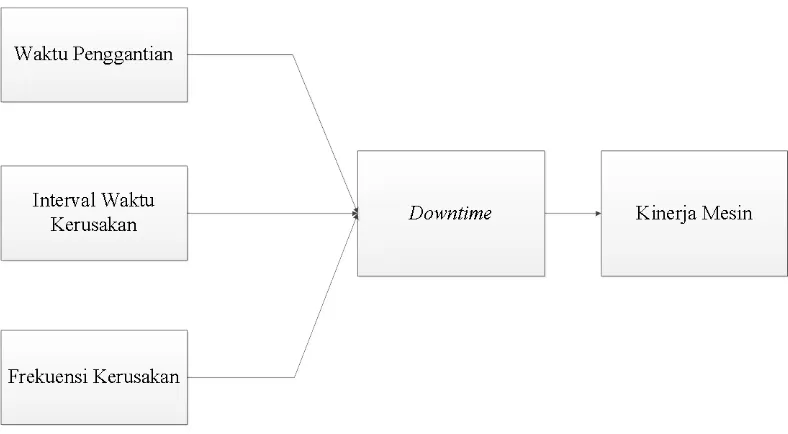

4.4. Variabel Penelitian

Variabel-variabel yang terdapat dalam penelitian ini adalah sebagai berikut:

1. Variabel Dependen

Variabel dependen pada penelitian ini adalah kinerja mesin. Kinerja mesin merupakan hasil kerja mesin secara kuantitas maupun kualitas yang dicapai dalam tugas yang dibebankan sesuai standar

2. Variabel Independen

Variabel independen pada penelitian ini adalah interval waktu kerusakan yang menyatakan selang waktu antara kerusakan satu dengan kerusakan selanjutnya, waktu penggantian yang menyatakan waktu yang diperlukan sebuah komponen/mesin untuk diperbaiki, dan frekuensi kerusakan yang merupakan tingkat atau fraksi waktu komponen/mesin dalam keadaan tidak baik/tidak dapat digunakan.

3. Variabel Intervening

Variabel intervening pada penelitian ini adalah downtime. Downtime adalah yang menunjukkan waktu diperlukan mesin/komponen pada keadaan tidak beroperasi ataupun waktu yang diperlukan untuk melakukan perbaikan sewaktu mengalami kerusakan, sehingga menjadi faktor secara teoritis mempengarui fenomena yang diobservasi.

4.5. Kerangka Konseptual

penelitian yang digunakan sebagai pendekatan dalam pemecahan masalah. Suatu penelitian dapat dilaksanakan apabila tersedianya sebuah perancangan kerangka konseptual yang baik sehingga langkah-langkah penelitian lebih sistematis. Kerangka konseptual inilah yang merupakan landasan awal dalam melaksanakan penelitian. Berikut kerangka konseptual digambarkan pada Gambar 4.1.

Gambar 4.1. Kerangka Konseptual

4.6. Metode Pengumpulan Data

4.6.1. Sumber Data

Data yang diperlukan dalam penelitian ini adalah :

2. Data sekunder dalam penelitian ini adalah data yang didapat dari historis perusahaan yaitu data historis downtime, kerusakan mesin, interval waktu kerusakan, dan waktu perbaikan.

4.6.2. Metode Pengumpulan

Metode yang digunakan dalam mengumpulkan data, yaitu: 1. Wawancara

Kegiatan wawancara dilakukan dengan melakukan tanya jawab terhadap penanggung jawab bagian produksi dan bagian bengkel.

2. Dokumentasi

Dokumentasi yang diambil adalah dokumen-dokumen perusahaan, baik historis maupun sekarang. Dokumentasi dilakukan terhadap data sekunder yang dibutuhkan dalam penelitian.

3. Kuesioner

Kegiatan pengisian kuesioner dilakukan untuk mendapatkan data yang dibutuhkan. Kegiatan pengisian kuesioner ini diberikan kepada kepala bengkel, kepala produksi dan operator mesin yang mengalami kerusakan paling tinggi.

4.6.3. Instrumen Penelitian

Instrumen yang digunakan dalam penelitian ini adalah:

1. Kuesioner yang digunakan untuk mendapatkan data yang dibutuhkan.

4.6.4. Metode Sampling

Metode sampling yang digunakan pada penelitian ini, guna untuk mendapatkan data yang diperlukan adalah metode Non-Probability Sampling dengan model Judgement sampling, yang merupakan metode dengan responden terlebih dahulu dipilih berdasarkan pertimbangan tertentu, seperti kelebihan dan kemampuan dalam memberikan data dan informasi yang dibutuhkan dalam penelitian (Sukaria,2013).

4.6.4.1. Populasi & Sampel

Menurut Sukaria (2013), populasi merupakan keseluruhan anggota atau

kelompok yang membentuk objek yang dikenakan investigasi oleh peneliti, dan sampel adalah sebuah subset dari populasi. Berdasakan penelitian ini yang menjadi populasi adalah seluruh staf pekerja pada sektor mesin kertas (paper

machine) yang terrdiri dari bagian produksi dan bagian bengkel/perawatan yang

berjumlah 12 orang. Untuk sampel pada penelitian ini dipilih berdasarkan kemampuan/ahli dalam memberikan data dan informasi, sebanyak 3 orang yaitu kepala bagian produksi, 1 operator, dan 1 orang petugas perawatan.

4.7. Rancangan Penelitian

Studi Pendahuluan

Melihat proses produksi pada pabrik, mesin-mesin yang digunakan, dan informasi pendukung

Studi Literatur

Teori buku dan Referensi penelitian terdahulu Identifikasi Masalah Tingginya downtime produksi yang disebabkan oleh Kerusakan mesin yang berakibat Kelancaran

produksi

Pengumpulan Data

Data Primer

- Hasil wawancara proses produksi dan cara kerja mesin

- Hasil kuesioner

Data Sekunder - Data Kerusakan Mesin - Data Downtime

- Data Interval waktu kerusakan - Data Waktu Perbaikan

Pengolahan Data

Analisis Pemecahan Masalah

[image:55.595.121.545.97.562.2]Kesimpulan Mulai

Gambar 4.2. Block Diagram Rancangan Penelitian

4.8. Pengolahan Data

4.8.1. Pengolah Data dengan Metode Fault Trees Analysis (FTA)

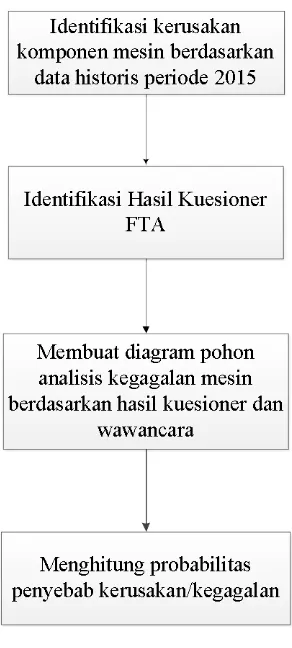

[image:56.595.238.384.213.537.2]Pengolahan data dengan metode FTA dapat dilihat pada Gambar 4.3 dibawah ini :

Gambar 4.3. Blok Diagram Pengolahan Data FTA

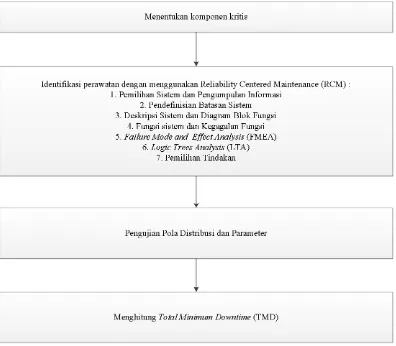

4.8.2. Pengolah Data dengan Metode Reliability Centered Maintenance

(RCM)

Gambar 4.4. Blok Diagram Pengolahan Data RCM

4.9. Analisa Pemecahan Masalah

Analisa pemecahan masalah menguraikan jawaban dari persoalan permasalahan dalam penelitian. Analisa yang dilakaukan berupa :

1. Rekomendasi tindakan penanggulangan terhadap penyebab kerusakan/kegagalan mesin dari hasil pendekatan FTA

4.10. Kesimpulan dan Saran

BAB V

PENGUMPULAN DATA DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

PT. Indah Kiat Pulp and Paper Perawang merupakan perusahan yang menjalankan proses produksi secara terus menerus sehingga mesin produksi bekerja selama 24 jam dalam satu hari. Hal ini membutuhkan kinerja mesin yang baik agar mendukung proses produksi pabrik. Sehingga kegiatan perawatannya harus terencana guna menjaga mesin memiliki kinerja yang baik. Pada permasalahan ini yang akan dijadikan objek penelitian adalah paper machine.

5.1.1. Data Kerusakan Paper Machine

Data historis kerusakan paper mesin periode 2015 dapat dilihat pada Tabel 5.1. berikut :

Tabel 5.1. Data Kerusakan Paper Machine

Unit Mesin Frekuensi Kerusakan

Forming section 5

Press section 18

Dryer section 22

Sizing press section 44

Calendering and Reel section 7

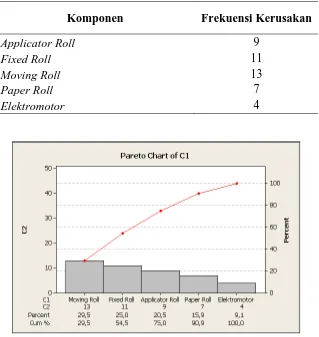

5.1.2. Data Kerusakan Komponen Sizing Press Paper Machine

[image:60.595.155.474.250.587.2]Data kerusakan komponen yang terjadi pada sizing press selama periode 2015 dapat dilihat pada Tabel 5.2. dan penentuan komponen kritis dapat dilihat pada Gambar 5.1.

Tabel 5.2. Data Kerusakan Komponen Size Press Paper Machine

Komponen Frekuensi Kerusakan

Applicator Roll 9

Fixed Roll 11

Moving Roll 13

Paper Roll 7

Elektromotor 4

Gambar 5.1. Pareto Diagram Komponen Size press Paper Machine

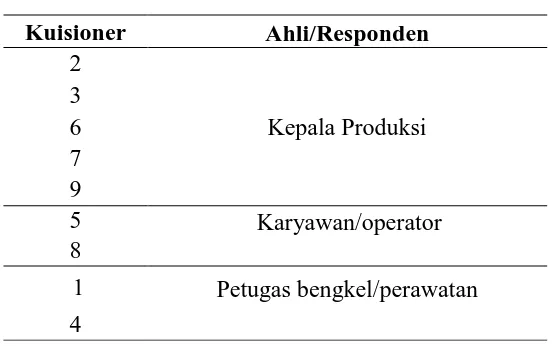

5.2. Data Hasil Kuesioner

Penyebaran kuisioner bertujuan untuk sebagai tahap identifikasi dan penilaian terhadap penyebab kegagalan yang ada. Sebagai tahap identifikasi, kuisioner akan mengidentifikasikan keadaan atau kondisi resiko pada perusahaan, sedangkan pada tahap penilaian maka output pada kuisioner tersebut akan diberikan bobot.

Pada permasalahan penelitian ini, ahli/responden dari kuisioner untuk data

Fault Tree Analysis (FTA) adalah 3 orang yang mewakili divisi yang

berhubungan dengan kegagalan paper machine pada sistem size press section. Daftar ahli/responden Fault Tree Analysis (FTA) dapat dilihat pada Tabel 5.3.

Tabel 5.3. Daftar Ahli/Responden Fault Tree Analysis (FTA)

No. Nama Jabatan Divisi/Bagian Pengalaman

Kerja

1. Syafri Kepala Bagian Produksi 17 tahun

2. Is Afrianto Supervisor Karyawan/operator 9 tahun 3. Budiman Pekerja/petugas Bengkel/perawatan 7 tahun

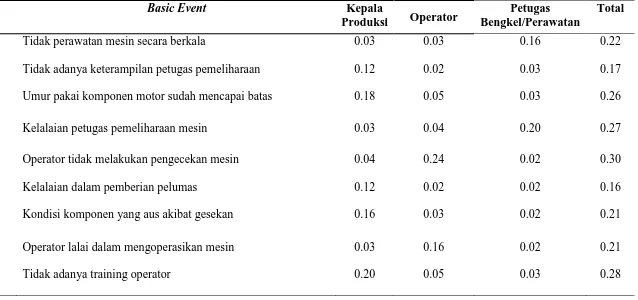

Tabel 5.4. Rekapitulasi Kuisioner

No Basic Event Kepala

Produksi Operator

Petugas

Bengkel/perawatan

1 Tidak adanya perawatan mesin secara berkala 0.3 0.3 0.4

2 Tidak adanya keterampilan petugas pemeliharaan 0.3 0.2 0.3

3 Umur pakai fan motor sudah mencapai batas 0.6 0.5 0.3

4 Kelalaian petugas pemeliharaan mesin 0.3 0.4 0.5

5 Operator tidak melakukan pengecekan mesin 0.4 0.6 0.2

6 Kelalaian dalam pemberian pelumas 0.3 0.2 0.2

7 Kondisi mesin yang aus akibat gesekan 0.4 0.3 0.2

8 Operator lalai dalam mengoperasikan mesin 0.3 0.4 0.2

5.3. Pengolahan Data Fault Tree Analysis (FTA)

5.3.1. Hasil Pengolahan Data Kuisioner Setelah Pemberian Bobot

[image:63.595.174.450.465.638.2]Keahlian responden untuk menjawab kuisioner sangat spesifik terhadap bidang yang dikuasainya. Metode FTA menggunakan judgement expert (penilaian ahli) untuk mendapatkan probabilitas yang ada, maka pemberian bobot perlu dilakukan berdasarkan keputusan yang diberikan oleh ahli/responden FTA. Bobot 0,1 akan diberikan kepada divisi yang tidak bertanggung jawab secara langsung dan bobot 0,4 diberikan kepada divisi yang bertanggung jawab langsung terhadap kuisioner yang diajukan. Hasil kuisioner setelah pemberian bobot yang berhubungan langsung dengan responden ahli dapat dilihat pada Tabel 5.5. berikut:

Tabel 5.5. Hasil Kuisioner yang Berhubungan Langsung dengan

Responden/Ahli

Kuisioner Ahli/Responden

2

Kepala Produksi 3

6 7 9

5 Karyawan/operator

8

1 Petugas bengkel/perawatan 4

Tabel 5.6. Rekapitulasi Pembobotan Kuesioner

No Basic Event Kepala

Produksi Operator

Petugas Bengkel/Perawatan

Total

1 Tidak perawatan mesin secara berkala 0.03 0.03 0.16 0.22

2 Tidak adanya keterampilan petugas pemeliharaan 0.12 0.02 0.03 0.17

3 Umur pakai komponen motor sudah mencapai batas 0.18 0.05 0.03 0.26

4 Kelalaian petugas pemeliharaan mesin 0.03 0.04 0.20 0.27

5 Operator tidak melakukan pengecekan mesin 0.04 0.24 0.02 0.30

6 Kelalaian dalam pemberian pelumas 0.12 0.02 0.02 0.16

7 Kondisi komponen yang aus akibat gesekan 0.16 0.03 0.02 0.21

8 Operator lalai dalam mengoperasikan mesin 0.03 0.16 0.02 0.21

Size press Paper Machine Kegagalan motor penggerak Motor rusak Tidak adanya perawatan mesin secara berkala Tidak adanya keterampilan petugas pemeliharaan Umur pakai komponen motor sudah mencapai batas Kegagalan Roll Roll macet Kelalaian petugas pemeliharaan mesin Operator tidak melakukan pengecekan mesin Motor terbakar

Operator lalai dalam mengoperasikan mesin Tidak adanya training operator

P (A) P (B)

P 2 1 2 3 4 5 9 Roll rusak Kelalaian dalam pemberian pelumas Kondisi komponen yang aus akibat gesekan 6 7 P 3 8

[image:65.842.116.739.105.467.2]P 1 P 4

perhitungan probablilitas dari FTA diatas adalah sebagai berikut: 1. Kegagalan Motor penggerak

P1 = P(1) x P(2) = 0.22 x 0.17 = 0.0374 P4 = P(8) x P(9)

= 0.21 x 0.28 = 0.0588

P(A) = [P1 + P4 + P(3)] – [((P1 x P4) + (P4 x P(3)) + (P1 x P(3))) + (P1 x P4 x P(3))]

= [0.0374 + 0.0588 + 0.26] – [((0.0374 x 0.0588) + (0.0588 x 0.26) + (0.0374 x 0.26)) + ( 0.0374 x 0.0588 x 0.26)]

= 0.3284 2. Kegagalan Roll

P2 = P(4) + P(5) = 0.27 + 0.30 = 0.57 P3 = P(6) + P(7)

= 0.16 + 0.21 = 0.37

Perhitungan probabilitas dengan menggunakan metode FTA diatas, didapatkan risiko probabilitas kegagalan size press dapat dilihat pada tabel 5.7 dibawah ini :

Tabel 5.7. Urutan Probabilitas Kegagalan

No. Kecacatan Probabilitas

1 Kegagalan Motor penggerak 0.3284

2 Kegagalan Roll 0.7291

5.4. Reliability Centered Maintenance (RCM)

5.4.1. Pemilihan Sistem dan Pengumpulan Informasi

Sistem yang dipilih untuk dilakukan analisis adalah yang sangat berpengaruh besar terhadap kerusakan, banyak mengalami kerusakan dan yang sangat berpengaruh dalam menurunkan kinerja produksi hingga membuat kerugian. Pada penelitian ini yang mejadi objek penelitian adalah Paper Machine, dimana mesin kertas ini memliki beberapa subsistem. Berdasarkan data yang diperoleh dari wawancara dan data historis perusahaan, subsistem yang memenuhi kriteria untuk dianalisis adalah subsistem size press section, karena subsistem ini merupakan bagian yang mengalami frekuensi kerusakan paling tinggi dan menjadi faktor timbulnya downtime yang tinggi.

Pengumpulan informasi digunakan untuk mendapatkan gambaran dari sistem yang akan diteliti dan juga akan digunakan pada tahap selanjutnya. Size

press section pada paper machine ini berfungsi melapisi permukaan kertas agar

printability. Kertas yang dibuat dengan paper machine masuk ke size press

section setelah melewati main dryer dan dilanjutkan dengan proses after dryer.

Komponen utama pada size press adalah sebagai berikut : 1. Rolls, yang terdiri dari :

a. Applicator Roll

b. Top Roll (Fixed Roll)

c. Bottom Roll (Moving Roll)

d. Paper roll

2. Motor penggerak (Elektromotor)

5.4.2. Pendifinisian Batasan Sistem

Pada tahap pendefinisian batasan sistem ini, dilakukan untuk mengetahui batasan batasan pada sistem yang dianalisis, berisi tentang apa yang harus dimasukkan dan yang tidak dimasukkan ke dalam sistem sehingga semua fungsi

dapat diketahui dengan jelas dan untuk menghindari tumpang tindih antara satu sistem dengan sistem lainnya.

Berdasarkan penjelasan sebelumnya sistem yang dianalisis adalah sistem

size press section, yang berfungsi melapisi permukaan kertas agar pori-pori

main dryer, masuk ke dalam size press melalui fixed roll. Film Starch dilumasi

pada Applicator roll, kemudian applicator roll berputar mengenai sisi-sisi moving

roll. Film starch akan menempel pada bagian kertas yang lewat diantara fixed roll

dan moving roll.

5.4.3. Deskripsi Sistem dan Diagram Blok Fungsi

Deskripsi sistem dan diagram blok fungsi terdiri dari beberapa item yang harus dikembangkan antara lain:

1. Deskripsi sistem (system description)

Langkah pendeskripsian sistem diperlukan untuk mengetahui komponen-komponen yang terdapat di dalam sistem tersebut

Drive Unit:

Drive unit berfungsi mengontrol kerja dari seluruh fungsi komponen size prees

section yang terdiri dari electromotor untuk menggerakan rolls menggunakan

hydrolic system yang akan melapisi kertas dengan film starch.

Pressing Unit:

Di dalam press unit terdiri dari beberapa roll, diantaranya fixed roll, moving

roll, applicator roll, paper roll. Kertas yang telah dikeringkan di main dryer,

masuk ke dalam size press melalui fixed roll. Film Starch dilumasi pada

Applicator roll, kemudian applicator roll berputar mengenai sisi-sisi moving

roll. Film starch akan menempel pada bagian kertas yang lewat diantara fixed

roll dan moving roll. Kemudian kertas yang telah dilapisi dikeluarkan untuk

2. Blok Diagram Fungsi

Blok diagram fungsi merupakan diagram yang memberikan gambaran struktur fungsi sistem dengan jelas. Blok Diagram Fungsi size press section dapat dilihat pada Gambar 5.3.

[image:70.595.134.488.230.379.2]Drive Unit Pressing Unit Hasil Cetakan

Gambar 5.3. Blok Diagram Fungsi Size Press Section

3. System Work Breakdown Structure (SWBS)

Pada tahapan ini akan digambarkan himpunan daftar komponen untuk setiap bagian-bagian fungsi sub sistem. Sistem ini terdiri dari dua komponen utama yaitu diagram dan kode dari sub sistem/komponen yang mengalami

Size Press Section

A A.1

Komponen Level III Unit Proses

Level II Sistem

Level I

[image:71.595.178.437.139.358.2]B.1 B.2 B.3 B.4 B

Gambar 5.4. System Work Breakdown Structure (SWBS)

Untuk mempermudah aktivitas penelusuran pada size press section, maka dilakukan pengkodean. Uraian pengkodean SWBS dapat dilihat pada Tabel 5.8.

Tabel 5.8. System Work Breakdown Structure Size Press Section

Kode Unit Proses Kode Nama Komponen

A Drive Unit A.1. Electromotor

B Pressing Unit B.1. Applicator Roll

B.2. Fixed Roll

B.3. Moving Roll

[image:71.595.145.480.518.715.2]4. Data historis peralatan

[image:72.595.106.559.226.703.2]Data historis peralatan mesin size press yang meliputi jenis kegagalan dan penyebab kegagalan dapat dilihat pada Tabel 5.9.

Tabel 5.9. Data Historis Size Press

No. Komponen Failure Mode Failure Cause

1. Electromotor Motor rusak - Rotor rusak

- O-ring aus

- Bearing pecah

- Fan rusak

2. Applicator Roll Applicator Roll rusak -Hose cyl Applicator korosif

-Edge Shower patah

-Gear box rusak

-Baut coupling lepas

3. Fixed Roll Fixed Roll rusak -Gear coupling rusak

-Gear coupling lepas

-Hose cooling bocor

4. Moving Roll Moving Roll rusak -Edge Shower patah

-Gear Box rusak

-Banyak starch menempel

5 Paper Roll Paper Roll rusak -Gear box rusak

5.4.4. Fungsi Sistem dan Kegagalan Fungsi

Fungsi (Function) adalah kinerja (performance) yang diharapkan oleh suatu sistem untuk dapat beroperasi. Functional Failure (FF) didefinisikan sebagai ketidakmampuan suatu komponen atau sistem untuk memenuhi standar prestasi (performance standard) yang diharapkan. Aktivitas penelususuran data akan lebih terstruktur dan mudah dilakukan dengan pengkodean fungsi dan kegagalan fungsi. Pengkodean fungsi dan kegagalan fungsi dilakukan dengan keterangan sebagai berikut:

1. Huruf melambangkan nama unit operasi dari mesin size press.

2. Angka pertama melambangkan nama komponen utama mesin size press. 3. Angka kedua melambangkan kegagalan fungsi.

Fungsi sistem dan kegagalan fungsi mesin size press section dapat dilihat pada Tabel 5.10.

Tabel 5.10. Fungsi Sistem dan Kegagalan Fungsi

Kode Fungsi

Sistem

Kode Kegagalan

Fungsi

Uraian Fungsi atau Kegagalan Fungsi

A.1. Berfungsi untuk menggerakkan atau memutar rolls. A.1.1. Rolls tidak bisa berputar sehingga tidak dapat

melapisi permukaan kertas dengan film starch. B.1. Berfungsi untuk mendistribusikan film satarch pada

fixed roll dan moving roll

Tabel 5.10. Fungsi Sistem dan Kegagalan Fungsi (Lanjutan)

Kode Fungsi

Sistem

Kode Kegagalan

Fungsi

Uraian Fungsi atau Kegagalan Fungsi

B.2.

Berfungsi menerima masukan kertas dari main dryer dan memberi tekanan agar film starch bisa melapisi kertas dengan sempurna.

B.2.1. Film starch tidak rata dalam pelapisan.

B.3.

Berfungsi memberi tekanan agar film starch bisa melapisi kertas dengan sempurna dan mengeluarkan hasil pelumasi kertas dengan film starch ke after dryer B.3.1. Film starch tidak rata dalam pelapisan.

B.4. Berfungsi mengontrol dan mengarahkan kertas yang masuk kedalam size press section.

B.3.1. Kertas tidak bisa dilapisi film starch.

6.4.5. Failure Mode and Effect Analysis (FMEA)

adalah Risk Priority Number (RPN). RPN merupakan hasil perhitungan matematis dari keseriusan effect (severity), kemungkinan terjadinya cause menimbulkan kegagalan yang berhubungan dengan effect (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection). RPN dapat ditunjukkan dengan persamaan sebagai berikut :

RPN = Severity * Occurrence * Detection

Tabel 5.11. FMEA (Failure Mode and Effect Analysis)

No. Komponen Failure Mode Failure Cause Failure Cause Severity Occurance Detection RPN

1. Electromotor Motor rusak - Rotor rusak - O-ring aus

- Bearing pecah

- Fan rusak

- Rolls tidak berputar

sehingga tidak bisa melapisi film starch

10 3 4 120

2. Applicator Roll

Applicator Roll

rusak

-Hose cyl Applicator

korosif

- Gear Box rusak

-Tidak tersedianya

film starch

8 3 6 144

-Edge Shower patah

- Baut coupling lepas 3. Fixed Roll Fixed Roll rusak -Gear Coupling rusak

-Gear coupling aus

-Hose Cooling bocor

-film starch tidak

terlapisi dengan rata

8 4 6 192

4. Moving Roll Moving Roll

rusak

-Edge Shower patah

-Gear Box rusak

-Banyak starch menempel

-Film starch tidak

rata terlapisi

8 4 6 192

5 Paper Roll Paper Roll rusak -Gear box rusak

-Bearing rusak

-Kertas tidak bisa dilapisi film starch

5.4.6. Logic Tree Analysis (LTA)

Logic Tree Analysis (LTA) mengandung informasi nomor, nama kegagalan

fungsi, komponen yang mengalami kegagalan, fungsi komponen dan mode kerusakan komponen dan analisis kekritisan. Analisis kekritisan menempatkan setiap kerusakan komponen menjadi 4 kategori yaitu:

1. Kategori A (Safety problem) 2. Kategori B (Outage problem) 3. Kategori C (Economic problem) 4. Kategori D (Hidden failure)

Analisis ini memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan dan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

1. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

2. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan? 3. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau

sebagian mesin terhenti?

4. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan

Contoh pengisian tabel LTA adalah sebagai berikut:

A.1.1. Rolls tidak berputar sehingga tidak bisa melapisi permukaan kertas dengan

III-90

1. Komponen yang mungkin menimbulkan kerusakan adalah Electromotor 2. Fungsi Electromotor adalah untuk menghasilkan daya yang digunakan untuk

menggerakkan/memutar rolls

3. Mode kerusakan adalah Motor Rusak 4. Analisis Kekritisan (mode kerusakan ):

1. Evident : Y

2. Safety : T

3. Outage : Y

4. Category : B

Adapun LTA (Logic Tree Analysis) untuk komponen yang menyebabkan kegagalan fungsi sistem mesin size press dapat dilihat pada Gambar 5.5.

Pada kondisi normal, apakah operator mengetahui bahwa

sesuatu telah terjadi?

Apakah mode kegagalan menyebabkan masalah

keselamatan?

Hidden Failure

Safety Problem

Apakah mode kegagalan mengakibatkan seluruh/ sebagian sistem terhenti?

Outage Problem Kemungkinan kecil

economic problem TIDAK TIDAK TIDAK YA YA YA A D B C Rolls tidak bisa berputar sehingga tidak dapat

melapisi permukaan kertas dengan film starch

(1) Evident

(2) Safety

[image:78.595.127.498.430.725.2]III-91

Berikut ini merupakan rekapitulasi Logic Tree Analysis pada mesin size

[image:79.595.85.540.195.370.2]press dapat dilihat pada Tabel 5.12.

Tabel 5.12. Rekapitulasi Identifikasi Hasil LTA

No. Komponen Failure Mode Evident Safety Outage Category

1 Electromotor Motor rusak Y T Y B

2 Applicator Roll Applicator roll rusak Y T Y B

3 Fixed Roll Fixed roll rusak Y T Y B

4 Moving Roll Moving roll rusak Y T Y B

5 Paper Roll Paper Roll rusak Y T Y B

.

5.4.7. Pemilihan Tindakan

Menurut Smith (2003), pemilihan tindakan didasarkan dengan menjawab pertanyaan penuntun (selection guide) yang disesuiakan pada road map pemilihan tindakan. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

1. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

2. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

Jenis pemilihan tindakan pencegahan adalah sebagai berikut:

1. Condition Directed (CD) yaitu tindakan yang diambil dengan tujuan untuk

III-92

memonitoring sejumlah data yang ada. Apabila ada pendeteksian ditemukan gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen.

2. Time Directed (T.D) yaitu tindakan yang diambil yang lebih berfokus pada

aktivitas pergantian yang dilakukan secara berkala.

3. Finding Failure (F.F) yaitu tindakan yang diambil dengan tujuan untuk

menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala.

Contoh pengisian tabel pemilihan tindakan dapat dijelaskan sebagai berikut:

A.1.1. Rolls tidak berputar sehingga tidak bisa melapisi permukaan kertas dengan

film starch.

1. Komponen yang mungkin menimbulkan kerusakan adalah Electromotor 2. Fungsi Electromotor adalah untuk menghasilkan daya yang digunakan untuk

menggerakkan/memutar rolls

3. Mode kerusakan adalah Motor Rusak

Selection guide (mode kerusakan ):

1. Apakah hubungan kerusakan dengan age reliability diketahui? : Y 2. Apakah tindakan TD cocok untuk digunakan? : T

III-93

7. Selection Task : TD (Time Directed)

Penyusunan pemilihan tindakan untuk komponen sistem mesin size press dapat dilihat pada Gambar 5.6.

Apakah umur kehandalan untuk kerusakan ini dikertahui?

Apakah T.D task cocok untuk digunakan?

Tentukan T.D task

Apakah C.D task cocok untuk digunakan? TIDAK TIDAK YA YA 1 2 3 4 YA Sebagian

Tentukan C.D task

Apakah mode kegagalan termasuk kategori D? Apakah F.F task cocok untuk digunakan?

Tentukan F.F task

Apakah dari antara task ini efektif?

5

6

TIDAK

YA

YA

Dapatkah sebuah desain modifikasi mengeliminasi mode kegagalan dan efeknya?

Tentukan T.D/C.D/F.F task Menerima resiko kegagalan Desain Modifikasi

[image:81.595.136.477.192.719.2]7 TIDAK TIDAK YA YA TIDAK

III-94

Rekapitulasi tindakan perawatan berdasarkan Road Map dapat dilihat pada Tabel 5.12.

Tabel 5.12. Pemilihan Tindakan Perawatan Mesin Size Press

No Komponen Failure Mode Selection Guide Selection

Task

1 2 3 4 5 6 7

1 Electromotor Motor rusak Y T Y T T Y - C.D

2 Applicator Rolls Applicator Roll rusak Y Y T T T Y - T.D

3 Fixed Roll Fixed Roll rusak Y Y T T T Y - T.D

4 Moving Roll Moving Roll rusak Y Y T T T Y - T.D

5 Paper Roll Paper Roll rusak Y T Y T T Y - C.D

5.5. Pengujian Distribusi dan Parameter

Untuk membuat jadwal perawatan mesin, maka terlebih dahulu harus diketahui distribusi interval waktu kerusakan tiap komponen. Berdasarkan hasil analisis RCM pada mesin-mesin produksi, maka komponen yang akan diuji pola

distribusinya dan kemudian ditentukan nilai Reliability adalah komponen yang

tindakan perawatannya bersifat waktu/ Time Directed (TD), yaitu komponen

Applicator Roll, Moving Roll, dan Fixed Roll. Pengujian dilakukan dengan

menggunakan software easy fit professional 5.0. Goodness of fit yang digunakan adalah kolomogorov-smirnov, dengan pengujian ini dapat ditentukan

kecenderungan data kerusakan untuk mengikuti pola distribusi tertentu. Data yang ada diuji dengan menggunakan 4 pola distribusi, yaitu distribusi weibull, normal, lognormal, dan eksponensial.

III-95

Tabel 5.13. Data Interval Waktu Kerusakan Komponen

No Interval Waktu Kerusakan Komponen (Hari)

Moving Roll Fixed Roll Applicator Roll

1 28 40 29

2 49 59 49

3 48 7 37

4 13 35 54

5 36 13 29

6 36 12 63

7 18 45 27

8 21 26 41

9 14 36

10 23 22

11 33

12 23

Pengujian dilakukan dengan menggunakan software easy fit professional

5.0. Goodness of fit yang digunakan adalah kolomogorov-smirnov, sehingga

didapat pola sebaran data sebagai berikut : 1. Moving Roll

III-96

Gambar 5.7. Pola Data Moving Roll

Berdasarkan Gambar 5.7 , dapat dilihat pola distribusi data Moving Roll membentuk pola weibull

2. Fixed Roll

Pola distribusi untuk komponen Fixed roll dapat dilihat pada Gambar 5.8

Gambar 5.8. Pola Data Fixed Roll

Berdasarkan Gambar 5.8 , dapat dilihat pola distribusi data Fixed Roll membentuk pola normal

3. Applicator Roll

[image:84.595.237.421.596.749.2]III-97

Gambar 5.9. Pola Data Applicator Roll

Berdasarkan Gambar 5.9 , dapat dilihat pola distribusi data Applicator Roll membentuk pola weibull.

Berikut hasil rekapitulasi dari pengujian pola distribusi interval waktu

[image:85.595.129.491.279.339.2]kerusakan komponen dapat dilihat pada Tabel 5.14

Tabel 5.14. Rekapitulasi Pengujian Pola Distribusi Interval kerusakan

No Komponen Pola Distribusi Parameter

1 Moving Roll Weibull α=2,4197 ; β=30,37

2 Fixed Roll Normal σ= 16,487; μ= 29,5

3 Applicator Roll Weibull α= 2,7722; β= 46,48

5.6. Perhitungan Total Minimum Downtime

Downtime merupakan waktu suatu komponen sistem tidak dapat

III-98

Tabel 5.15. Parameter Distribusi dan Rata-Rata Lama Pergantian

Kerusakan

No Komponen Pola Distribusi Parameter

Rata – Rata Lama Pergantian

Tf (Menit) Tp(Menit)

1 Moving Roll Weibull α=2,4197 ; β=30,37 150 90

2 Fixed Roll Normal σ= 16,487; μ= 29,5 150 90

3 Applicator Roll Weibull α= 2,7722; β= 46,48 185 100

Berdasarakan data Tabel 5.15 tersebut, akan ditentukan total minimum

downtime (TMD) sebagai interval penggantian komponen. Langkah-langkah

perhitungan dengan contoh perhitungan TMD untuk komponen Moving roll adalah sebagai berikut :

1. Fungsi distribusi kumulatif untuk weibull adalah

III-99

H(0) = selalu ditetapkan 0

Perhitungan nilai H(4), H(5),…….., H(t) dengan cara yang sama dengan menggunakan Microsoft Excel 2007.

3. Perhitungan Total Minimum Downtime (TMD), dengan rumus

Dimana;

H(tp) = Banyaknya kerusakan (kagagalan) dalam interval waktu (0,tp)

Tf = Waktu yang diperlukan untuk penggantian komponen karena kerusakan.

Tp = Waktu yang diperlukan untuk penggantian komponen karena tindakan

III-100

D (1) = = 0,9890

D (2) = = 0,9782

Perhitungan nilai D(3), D(4),…….., D(t) dengan cara yang sama dengan menggunakan Microsoft Excel 2007.

4. Berdasarkan hasil perhitungan Total Minimum Downtime (TMD) dari komponen moving roll memiliki minimum downtime pada Hari 24 yaitu sebesar 0,795055458

Perhitungan Total Minimum Downtime untuk komponen mesin size press

section berikutnya dapat dilihat pada lampiran. Rekapitulasi interval pergantian

[image:88.595.158.468.476.587.2]optimum untuk masing-masing komponen dapat dilihat pada Tabel 5.16.

Tabel 5.16. Interval Pergantian Optimum Komponen Size Press Section

No Komponen Interval Pergantian (Hari)

1 Moving Roll 24

2 Fixed Roll 24

III-101

BAB VI

ANALISIS DAN PEMBAHASAN

6.1. Analisis Fault Trees Analysis (FTA)

Identifikasi permasalahan pada perusahaan dengan menggunakan Fault

Trees Analysis (FTA), didapat hasil penyebab kegagalan yang terjadi pada paper

machine untuk unit mesin size press section, ada 2 penyebab kegagalan yaitu

kegagalan Electromotor, ada 5 faktor penyebab kegagalannya dengan nilai probabilitas kegagalannya 0,3284 dan kegagalan Rolls, ada 4 faktor penyebab kegagalannya dengan nilai probalitas kegagalannya 0,7291 Reakapitulasinya dapat dilihat pada Gambar 6.1.

Berdasarkan Gambar 6.1, faktor yang memiliki bobot nilai penyebab kegagalan terbesar adalah operator tidak melakukan pengecekan mesin sebesar 0,30. Sehingga permasalahan pada mesin susah untuk diketahui, dan komunikasi antara operator dengan petugas pemeliharaan tidak terjalin yang menyebabkan pengidentifikasian kondisi kinerja mesin tidak optimal.

III-102

Size press Paper Machine

Kegagalan motor penggerak Motor rusak Tidak adanya perawatan mesin secara berkala Tidak adanya keterampilan petugas pemeliharaan Umur pakai komponen motor sudah mencapai batas Kegagalan Roll

Hose applicator korosif

Kelalaian petugas pemeliharaan mesin Operator tidak melakukan pengecekan mesin Motor terbakar

Operator lalai dalam mengoperasikan mesin Tidak adanya training operator

P (A) = 0,3284 P (B) = 0,7291

P 2 = 0,57

1 2

3

4 5

9

Gear shaft rusak

Kelalaian dalam pemberian pelumas Kondisi komponen yang aus akibat gesekan 6 7

P 3 = 0,37

8

P 1 = 0,0374

P 4 = 0,0588

0,22 0,17 0,21 0,28

0,26

[image:90.842.144.735.107.464.2]III-103

6.2. Analisis Reliability Centered Maintenance (RCM)

Berdasarkan permasalahan yang muncul pada perusahaan, yaitu masi tingginya dwntime mesin perusahaan, sehingga perlu dilakukannya analisis dan perancangan sistem perawatan untuk menurunkan nilai downtime tersebut. Identifikasi permasalahan menggunakan Reliability Centered Maintenance (RCM). Dari data historis didapat 5 komponen unit mesin size press section paper

machine ( moving roll, fixed roll, electromotor, paper roll dan applicator roll )

yang menjadi faktor kerusakan mesin, dan ada 3 komponen kritis yang menyebabkan kerusakan paling dominan yaitu moving roll, fixed roll, dan

applicator roll.

6.2.1. Analisis Failure Mode Effect Analysis (FMEA)

Berdasarkan hasil dari analisis FMEA didapat nilai untuk masing-masing komponen yang telah diurutkan berdasarkan prioritas dapat dilihat pada Tabel 6.1.

Tabel.6.1. RPN Kegagalan Komponen Mesin Size Press Section

No Komponen RPN

1 Moving Roll 192

2 Fixed Roll 192

3 Applicator Roll 144

Sumber: Pengolahan Data

Berdasarkan Tabel 6.1. nilai RPN tertinggi didapat oleh komponen Moving

roll dan Fixed roll sebesar 192, sehingga menunjukkan komponen tersebut

III-104

dilakukan tinjauan atau pengecekan lebih lanjut terhadap komponen moving roll dan fixed roll tersebut agar kerusakan dapat diminimalkan.

6.2.2. Analisis Logic Tree Analysis (LTA)

[image:92.595.63.508.362.475.2]Identifikasi menggunakan LTA didapat hasil, komponen mesin size press yang mengalami kegagalan termasuk kategori B (Outage problem) yaitu komponen yang dapat mengakibatkan kegagalan pada seluruh atau sebagian system, dapat dilihat pada