PERENCANAAN PERAWATAN MESIN PRESS MIL DENGAN METODE RCM (RELIABILITY CENTERED MAINTENANCE)

DI PT. INDOJAYA AGRINUSA

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari

Syarat-syarat Penulisan Tugas Sarjana

Oleh

NOVELITA SITORUS

NIM : 130423008

PROGRAM PENDIDIKAN SARJANA EKSTENSI

D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, karena

atas berkat dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas sarjana.

Tugas sarjana ini merupakan salah satu syarat untuk mendapatkan gelar

sarjana teknik di Departemen Teknik Industri, khususnya Program Studi Ekstensi

Strata Satu, Fakultas Teknik, Departeman Teknik Industri, Universitas Sumatera

Utara. Tugas sarjana ini berisi tentang penelitian penulis yang berjudul

“Perencanaan Perawatan Mesin Press Mill dengan Menggunakan Metode RCM

(Reliability Centered Maintenance) PT. Indojaya Agrinusa”.

Penulis juga menyadari bahwa penulisan tugas sarjana ini masih

mengalami kekurangan sehingga diharapkan saran dan kritik dari berbagai pihak

demi kesempurnaan laporan tugas sarjana ini. Semoga tugas sarjana ini dapat

bermanfaat bagi kita semua.

UNIVERSITAS SUMATERA UTARA Penulis

UCAPAN TERIMAKASIH

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa atas

berkat dan rahmat-Nya, penulis bisa mengikuti pendidikan di Departemen Teknik

Industri USU dengan baik dan menyelesaikan penulisan laporan tugas sarjana ini.

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan

dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun

administrasi. Oleh karena itu penulis mengucapkan terima kasih kepada:

1. Ibu Ir. Khawarita Siregar, MT dan Bapak Ir. Ukurta Tarigan, MT., selaku

Ketua dan Sekretaris Departemen Teknik Industri Universitas Sumatera

Utara, yang telah memberi izin pelaksanaan Tugas Sarjana.

2. Bapak Ir. Mangara M. Tambunan, M.Sc., selaku kordinator tugas akhir dan

Dosen Pembimbing I yang sudah memberikan pembekalan dan arahan dalam

pemilihan judul tugas akhir serta waktu, dan bimbingan yang diberikan

kepada penulis dalam penyelesaian Tugas Sarjana ini.

3. Ibu Khalida Syahputri, ST, MT., selaku Dosen Pembimbing II atas waktu,

bimbingan, pengarahan dan masukan yang diberikan kepada penulis dalam

penyelesaian Tugas Sarjana ini.

4. Ibu Ir. Rosnani Ginting, selaku koordinator tugas akhir yang sudah

memberikan pembekalan dan arahan dalam pemilihan judul tugas akhir.

5. Ibu Ir. Khawarita Siregar, MT dan Bapak Erwin Sitorus, ST, MT selaku dosen

6. Seluruh dosen Teknik Industri yang sudah memberikan ilmu selama

perkuliahan sehingga penulis memiliki bekal ilmu pengetahuan dan

kemampuan teknis untuk bersaing di dunia pekerjaan.

7. Orangtua tersayang Bapak Malum Sitorus dan Ibu Herdaline Manurung

selaku orangtua penulis yang selalu memberikan dukungan baik secara moril

maupun materil sehingga laporan ini dapat diselesaikan. Penulis menyadari

tidak dapat membalas segala kebaikan dan kasih sayang dari kedua orangtua.

Oleh karena itu, izinkanlah penulis memberikan karya ini sebagai ungkapan

rasa terima kasih kepada Ayahanda dan Ibunda tercinta.

8. Abang Banjar, Kakak dan adik-adikku Boni, Budi dan Clara yang selalu setia

mendukung dan mendoakan penulis.

9. Seluruh pegawai Teknik Industri, Bang Ridho, Bang Mijo, Kak Dina, Bang

Nurmansyah, Kak Rahma, Kak Mia dan Ibu Ani, terimakasih atas bantuannya

dalam masalah administrasi untuk melaksanakan tugas sarjana ini.

10.Bapak Haris Tarigan, ST selaku pembimbing lapangan dan seluruh staf

pegawai di PT. Indojaya Agrinusa yang telah membantu penulis melakukan

penelitian dan membantu penulis dalam pengumpulan data.

11. Teman-teman Ekstensi Teknik Industri Universitas Sumatera Utara

khususnya stambuk 2013, Chrisna, Indri, Novalin, Agustiana, Rumata,

Nindy, Septian, Sahatma, Ade ,Hendrik, Tiara, Taufiq yang telah membantu

ABSTRAK

PT. Indojaya Agrinusa merupakan perusahaan yang bergerak di bidang industri pakan ternak. Permasalahan yang sedang dihadapi PT. Indojaya Agrinusa

adalah tingginya waktu kerusakan (downtime) pada mesin press mill

mengakibatkan sistem produski pembuatan pellet menjadi terganggu. Sistem

perawatan yang dilakukan oleh PT. Indojaya Agrinusa masih bersifat corrective

maintenance dimana perbaikan dilakukan ketika mesin sedang mengalami

kerusakan. Penelitian ini bertujuan untuk menentukan jadwal perawatan mesin

press mill yang bersifat preventive dengan metode Reliability Centered

Maintenance (RCM) agar dapat meningkatkan reliability mesin dan menjaga

kegiatan proses produksi. Berdasarkan hasil perencanaan dengan metode RCM

maka diperoleh tiga rekomendasi tingkat perawatan yaitu Condition Directed

(CD), Time Directed (TD) dan Finding Failure (FF). Dari hasil perhitungan

metode perawatan RCM yang diusulkan, memberikan dampak positif yaitu

penurunan rata-rata downtime komponen kritis sebesar 3 jam/bulan

DAFTAR ISI

1.4. Batasan dan Asumsi Penelitian ... I-6

1.5. Manfaat Penelitian ... I-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

II GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan ... II-1

2.2. Ruang Lingkup Usaha ... II-2

2.3. Lokasi Perusahaan ... II-2

2.4. Daerah Pemasaran ... II-2

2.5. Organisasi dan Manajemen ... II-3

2.5.1. Struktur Organisasi Perusahaan ... II-3

2.5.2. Jumlah Tenaga Kerja ... II-5

2.5.3. Jam Kerja ... II-9

2.5.4. Sistem Pengupahan ... II-8

2.6. Proses Produksi ... II-9

2.6.1. Standard Mutu Produk ... II-9

2.6.2. Uraian Proses Produksi... II-9

2.7. Utilitas ... II-13

2.8. Safety and Fire Protection ... II-14

2.9. Unit Pengolahan Limbah (Waste Treatment) ... II-15

III LANDASAN TEORI

3.1. Perawatan (Maintenance) ... III-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

3.1.2. Jenis- Jenis Perawatan ... III-3

3.2. Reliability Centered Maintenance (RCM) ... III-3

3.2.1. Langkah-Langkah Penerapan RCM ... III-6

3.2.1.1. Pemilihan Sistem dan Pengumpulan Informasi III-6

3.2.1.2. Pendefinisian Batasan Sistem ... III-7

3.2.1.3. Deskripsi Sistem dan Diagram Blok Fungsi .... III-7

3.2.1.4. Fungsi Sistem dan Kegagalan Fungsi ... III-8

3.2.1.5. Failure Mode and Effect Analysis (FMEA) ... III-9

3.2.1.6. Logic Tree Analysis (LTA) ... III-12

3.2.1.7. Pemilihan Tindakan ... III-14

3.3. Keandalan (Reliability)... III-16

3.4. Pola Distribusi Data dalam Keandalan (Reliability) ... III-18

DAFTAR ISI (LANJUTAN)

4.6. Rancangan Penelitian ... IV-3

V PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data ... V-1

5.1.1. Data Historis Kerusakan Mesin ... V-1

5.1.2. Data Waktu Downtime ... V-2

5.1.3. Interval Waktu Kerusakan Komponen Kritis

Mesin Press Mill... V-3

5.1.4. Data Waktu Perbaikan Komponen Kritis ... V-6

5.2. Pengolahan Data ... V-7

5.2.1. Kebijakan Perawatan Mesin Sekarang ... V-7

5.2.2. Reliability Centered Maintenance (RCM) ... V-9

5.2.2.1. Pemilihan Sistem dan Pengumpulan Informasi V-9

5.2.2.2. Pendefenisian Batasan Sistem... . V-11

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.2.4. Fungsi Sistem dan Kegagalan Fungsi ... V-18

5.2.2.5. Failure Mode and Effect Analysis (FMEA) ... V-19

5.2.2.6. Logic Tree Analysis (LTA) ... V-22

5.2.2.7. Pemilihan Tindakan ... V-25

5.2.3. Pengujian Pola Distribusi dan Reliability ... V-28

5.2.4. Perhitungan Total Minimum Downtime... V-39

VI ANALISIS PEMECAHAN MASALAH

6.1. Analisis Tindakan Perawatan Berdasarkan Pendekatan RCM . VI-1

6.1.1. Analisis FMEA ... VI-1

6.1.2. Analisis Kategori Komponen Berdasarkan LTA ... VI-2

6.1.3. ..Analisis Proses Perawatan Berdasarkan Pemilihan

Tindakan RCM3 ... VI-2

6.2. Analisis Jadwal Interval Pergantian Komponen ... VI-5

6.3. Analisis Perhitungan Total Minimum Downtime ... VI-8

VII KESIMPULAN DAN SARAN

7.1. Kesimpulan ... VII-1

7.2. Saran ... VII-2

DAFTAR TABEL

TABEL HALAMAN

1.1. Produksi Pakan Ternak Tahun 2015 sampai Juni 2016 ... I-2

1.2. Persentase Kumulatif Kerusakan Mesin Pembuatan Pellet

di PT. Indojaya Agrinusa ... I-3

2.1. Perincian Tenaga Kerja PT. Indojaya Agrinusa ... II-5

2.2. Jam Kerja di Kantor ... II-7

2.3. Jam Kerja di Pabrik ... II-8

2.4. Standar Mutu Makanan Ternak Ayam Sesuai dengan SNI... II-12

3.1. Penentuan Nilai Severity... III-10

3.2. Penentuan Nilai Occurrence... III-11

3.3. Penentuan Nilai Detection ... III-12

5.1. Presentase Kumulatif Frekuensi Kerusakan Mesin ... V-1

5.2. Data Downtime Mesin Press Mill di PT. Indojaya Agrinusa

Periode Tahun 2015 Sampai Juni 2016 ... V-3

5.3. Komponen Mesin Press Mill ... V-4

5.4. Interval Waktu Kerusakan Komponen Kritis Mesin Press Mill

Periode Tahun 2015 Sampai Juni 2016 ... V-4

5.5. Presentase Kumulatif Kerusakan Komponen Mesin Press Mill ... V-5

5.6. Waktu Perbaikan Korektif Komponen Kritis Mesin Press Mill ... V-7

5.7. System Work Breakdown Structure (SWBS) Mesin Press Mill ... V-17

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.9. Penyusunan Failure Mode and Effect Analysis Mesin Press Mill ... V-21

5.10. Rekapitulasi Penyusunan Logic Tree Analysis (LTA) ... V-24

5.11. Presentase Penyusunan Logic Tree Analysis (LTA)... V-24

5.12. Rekapitulasi Pemilihan Tindakan Perawatan Mesin Press Mill ... V-27

5.13. Perhitungan Index of Fit dengan Distribusi Normal pada

Komponen Die Holder ... V-29

5.14. Perhitungan Index of Fit dengan Distribusi Lognormal pada

Komponen Die Holder ... V-30

5.15. Perhitungan Index of Fit dengan Distribusi Eksponensial pada

Komponen Die Holder ... V-31

5.16. Perhitungan Index of Fit dengan Distribusi Weibull pada

Komponen Die Holder ... V-32

5.17. Perhitungan Index of Fit dengan Distribusi Gamma pada

Komponen Die Holder ... V-33

5.18. Rekapitulasi Perhitungan Perhitungan Index of Fit Komponen

Die Holder ... V-34

5.19. Menentukan Parameter Gamma Komponen Die Holder ... V-34

5.20. Rekapitulasi Uji Distribusi danPenentuan Parameter Distribusi

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.21. Parameter Distribusi dan Lama Pergantian Kerusakan ... V-40

5.22. Interval Pergantian Optimum Komponen Kritis ... V-43

5.23. Perbandingan Tingkat Downtime Mesin Pada Sistem Perawatan

Aktual Dan Perawatan Usulan (RCM) ... V-43

6.1. RPN Kegagalan Komponen Mesin Press Mill ... VI-1

6.2. Rekapitulasi Kategori Komponen Mesin ... VI-2

6.3. Rekapitulasi Tindakan Perawatan Komponen Mesin ... VI-3

6.4. Rencana Tindakan Perawatan Condition Directed (CD) ... VI-4

6.5. Rencana Tindakan Perawatan Time Directed (TD) ... VI-5

6.6. Rencana Tindakan Perawatan Find Failure (FF) ... VI-5

6.7. Jadwal Interval Pergantian Optimum Komponen Kritis ... VI-6

6.8. Tingkat Downtime Mesin Pada Sistem Perawatan Aktual Dan

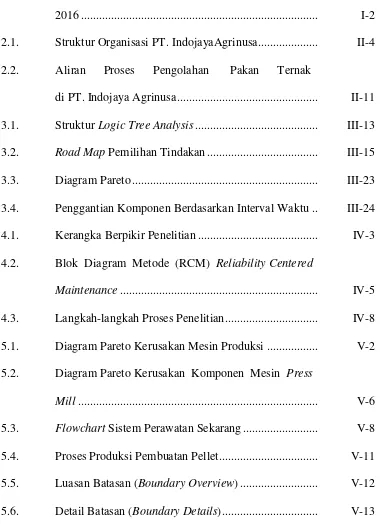

DAFTAR GAMBAR

GAMBAR

HALAMAN

1.1. Hasil Produksi Pakan Ternak Tahun 2015 sampai Juni

2016 ... I-2

2.1. Struktur Organisasi PT. IndojayaAgrinusa... II-4

2.2. Aliran Proses Pengolahan Pakan Ternak

di PT. Indojaya Agrinusa ... II-11

3.1. Struktur Logic Tree Analysis ... III-13

3.2. Road Map Pemilihan Tindakan ... III-15

3.3. Diagram Pareto ... III-23

3.4. Penggantian Komponen Berdasarkan Interval Waktu .. III-24

4.1. Kerangka Berpikir Penelitian ... IV-3

4.2. Blok Diagram Metode (RCM) Reliability Centered

Maintenance ... IV-5

4.3. Langkah-langkah Proses Penelitian ... IV-8

5.1. Diagram ParetoKerusakan Mesin Produksi... V-2

5.2. Diagram Pareto Kerusakan Komponen Mesin Press

Mill ... V-6

5.3. Flowchart Sistem Perawatan Sekarang ... V-8

5.4. Proses Produksi Pembuatan Pellet... V-11

5.5. Luasan Batasan (Boundary Overview) ... V-12

DAFTAR GAMBAR (LANJUTAN)

GAMBAR

HALAMAN

5.7. Blok Diagram Uraian Proses Produksi Pakan Ternak ... V-16

5.8. System Work Breakdown Structure (SWBS) ... V-17

5.9. Flowchart Penyusunan LTA ... V-23

5.10. Road Map Pemilihan Tindakan ... V-26

5.11. Probability Density Function Die Holder ... V-37

5.12. Cumulative Distribution Function Die Holder... V-38

5.13. Survival Function Die Holder ... V-38

5.14. Hazard Function Die Holder... V-39

6.1. Kalender Jadwal Interval Pergantian Komponen

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Uraian Tugas dan Tanggung Jawab... L-1

2. Data Downtime Mesin di PT. Indojaya Agrinusa Data ... L-2

3. Downtime Mesin Press Mill di PT. Indojaya Agrinusa ... L-3

4. Penentuan Pola Distribusi Secara Manual ... L-4

5. Hasil Penentuan Parameter dengan Menggunakan Software

Easy Fit 5.5. ... L-5

6. Rekapitulasi Perhitungan Total Minimum Downtime (TMD) .... L-6

7. Surat Permohonan Tugas Akhir ... L-7

8. Surat Riset Tugas Akhir ... L-8

9. Surat Balasan Riset Tugas Akhir ... L-9

10. Surat Keterangan Tugas Akhir ... L-10