BAB I

PENDAHULUAN

1.1 Latar Belakang Permasalahan

1

Pemeliharaan atau maintenance adalah suatu kombinasi dari berbagai

tindakan yang dilakukan untuk menjaga suatu barang dalam, atau memperbaikinya sampai suatu kondisi yang bisa diterima. Secara umum jenis

perawatan terbagi atas dua yaitu preventive maintenance dan corrective maintenance. Preventive maintenance adalah perawatan yang dilakukan sebelum kegagalan/ kerusakan terjadi sedangkan corrective maintenance dilakukan setelah

terjadinya kegagalan/kerusakan pada sebuah sistem. Dampak yang terjadi akibat ketidakteraturan terhadap perawatan mesin/peralatan diantaranya tidak tercapainya target produksi, kehilangan waktu proses produksi, biaya perbaikan

yang lebih tinggi dan biaya lembur akibat kehilangan waktu produksi.

Hal tersebut diatas juga terjadi di PT. Multimas Nabati Asahan

Departemen Pengolahan Kelapa Sawit (PKS). Perusahaan telah menerapkan sistem perawatan mesin dengan menjalankan preventive maintenance dan

correcctive maintenance untuk mendukung kelancaran proses produksi.

Penerapan sistem perawatan dengan preventive maintenance yang dilakukan di PKS adalah melakukan perawatan secara berkala seperti pelumasan mesin-mesin,

pengencangan baut-baut mesin dan pembersihan bagian dalam mesin. Penerapan sistem perawatan secara corrective maintenance dilakukan setelah terjadi

1

kerusakan pada mesin yaitu melakukan perbaikan maupun penggantian komponen mesin yang rusak.

Penggantian komponen pada mesin yang bersifat corrective ini mengakibatkan mesin berhenti beroperasi pada saat proses produksi sedang

berlangsung. Hal ini akan mengakibatkan kerugian pada perusahaan akibat kerusakan yang terjadi tidak pada waktunya dan peluang keuntungan yang hilang. Besar kerugian yang terjadi di perusahaan akibat penggantian komponen secara

corrective maintenance ini dapat dilihat pada Tabel 1.1. Komponen mesin ini merupakan komponen mesin Screw Press dengan frekuensi kerusakan terbesar

selama periode 2013 – 2014. Mesin Screw Press juga merupakan mesin dengan frekuensi kerusakan terbesar pada periode tersebut.

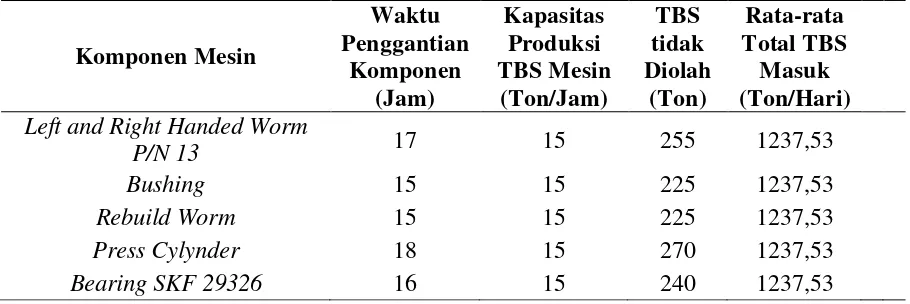

Tabel 1.1. Kerugian Kehilangan Produksi TBS akibat Penggantian

Komponen secara Corrective Maintenance

Left and Right Handed Worm

P/N 13 17 15 255 1237,53

Sumber : PT. Multimas Nabati Asahan

Dari Tabel 1.1. diatas dapat diketahui bahwa karena terjadi kerusakan mesin pada komponen Left and Right Handed Worm P/N 13 yang membutuhkan

target produksi olah TBS sebesar 1237,53 Ton tidak tercapai karena 255 Ton TBS tidak sempat diolah pada jam kerja standar.

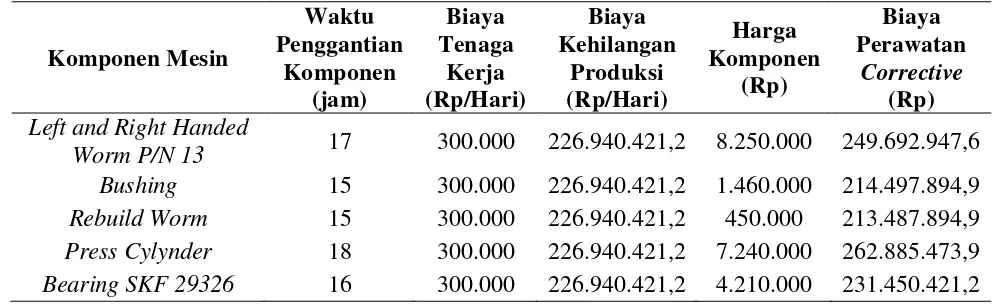

Penggantian komponen mesin secara corrective ini juga mengakibatkan kerugian pada biaya perawatan mesin karena keuntungan yang hilang akibat

mesin tidak beroperasi dari waktu kerusakan hingga dapat dioperasikan kembali dan biaya operator untuk melakukan penggantian. Kerugian biaya perawatan secara corrective maintenance pada mesin screw press ini dapat dilihat pada

Tabel 1.2.

Tabel 1.2. Biaya Perawatan secara Corrective Maintenance

Komponen Mesin

Worm P/N 13 17 300.000 226.940.421,2 8.250.000 249.692.947,6

Bushing 15 300.000 226.940.421,2 1.460.000 214.497.894,9

Rebuild Worm 15 300.000 226.940.421,2 450.000 213.487.894,9

Press Cylynder 18 300.000 226.940.421,2 7.240.000 262.885.473,9

Bearing SKF 29326 16 300.000 226.940.421,2 4.210.000 231.450.421,2

Sumber: PT. Mulitmas Nabati Asahan

Biaya perawatan corrective didapatkan dari (biaya tenaga kerja + biaya

kehilangan produksi) x waktu penggantian komponen + harga komponen. Biaya perawatan ini dapat diminimalkan dengan menghilangkan biaya kehilangan

produksi dan mengurangi waktu yang diperlukan untuk melakukan penggantian komponen. Menghilangkan biaya kehilangan produksi dan meminimalkan waktu penggantian komponen dapat dilakukan dengan perencanaan penggantian

Oleh karena itu untuk menyelesaikan masalah tersebut perlu diterapkan perencanaan perawatan yang terjadwal secara preventive maintenance untuk

melakukan penggantian komponen sehingga mesin mampu beroperasi pada jam kerja standar tanpa terjadi kerusakan saat proses produksi berlangsung sehingga

proses produksi dapat berjalan dengan lancar dan biaya perawatan yang timbul pada perawatan yang sudah terjadwal akan dapat dioptimalkan.

Penelitian dengan melakukan penjadwalan penggantian komponen mesin

ini telah dilakukan diantaranya pada penelitian yang dilakukan di 2PT. Chaeron Phokphand Indonesia dengan sistem perawatan breakdown maintenance dan

corrective maintenance, menyebabkan kerugian diantaranya kehilangan biaya produksi dan biaya perbaikan yang tinggi sebab tidak adanya jadwal perbaikan mesin berdasarakan analisa kegagalan mesin dan pada 3Joint Operating Body

Pertamina-Petrochina East Java (JOB-PEJ) yang sering mengalami kerusakan mesin secara tiba-tiba, diperlukan tindakan perbaikan yang mengeluarkan biaya

perbaikan komponen lebih mahal jika dibandingkan dengan pencegahan sebelum mesin atau peralatan mengalami kerusakan. Kedua kasus ini berhasil menerapkan metode Reliability Engineering untuk menjaga kondisi mesin tetap dalam kondisi

optimal dengan membuta jadwal perawatan mesin berdasarkan tingkat keandalannya dan meminimalkan biaya perawatan setelah melakukan perawatan

secara terjadwal.

2

Ivan Soesetyo dan Liem Yenny Bendatu. “Penjadwalan Preventive Maintenance dan Biaya Perawatan mesin Pellet di PT. Chaeron Pokphand Indonesia – Sepanjang”. Universitas Kristen Petra. Surabaya. 2014.

3

Metode ini sangat tepat diterapkan pada PT. Multimas Nabati Asahan untuk meyelesaikan permasalahan menentukan interval waktu penggantian

komponen mesin untuk menghindari kerusakan mesin secara tiba-tiba dan menjaga keandalan mesin tetap pada tingkat yang diharapakan dengan

menerapkan jadwal penggantian komponen mesin secara berkala.

Penerapan sistem perencanaan perawatan mesin metode Reliability engineering ini dapat divisualisasikan dengan suatu sistem yang

mempresentasikan aliran material dan informasi sehingga dapat menghasilkan suatu gambaran umum sebuah proses yang mudah dipahami dengan metode

Maintenance Value Stream Mapping (MVSM). Metode ini sudah dilakukan pada

4

PT. XXX yang memberikan dampak positif dengan penurunan downtime

komponen mesin. MVSM menggambarkan keseluruhan proses perawatan dengan

lengkap dan sistematis juga memudahkan untuk mengambil keputusan dalam mengeliminasi kegiatan-kegiatan yang tidak memberikan nilai tambah (non value

added activities) seperti tidak tersedianya sumber daya (teknisi dan komponen mesin) ketika terjadi kerusakan, dan masih besarnya waktu yang diperlukan teknisi untuk perbaikan mesin akibat belum tersedianya prosedur perbaikan mesin

sebagai acuan operator bagian perawatan.

4Putri Oktalisa P. “Perancangan Sistem Perawatan Mesin dengan Pendekatan Reliability

1.2 Rumusan Masalah

Rumusan masalah pada penelitian ini adalah masih tingginya breakdowan

pada mesin-mesin kritis yang menyebabkan kinerja diluar kinerja produktif mengalami penurunan karena perusahaan menerapkan sistem perawatan

corrective maintenance, yaitu mengganti komponen mesin setelah terjadi

kerusakan yang menyebabkan mesin berhenti beroperasi pada saat proses produksi berlangsung dan menimbulkan kerugian akibat hilangnya waktu

produksi sehingga target produksi tidak tercapai dan biaya perawatan semakin tinggi akibat waktu penggantian yang lama.

1.3. Tujuan dan Manfaat Penelitian

Tujuan umum dari penelitian ini adalah untuk mendapatkan rancangan

sistem perawatan yang efektif untuk mengurangi waktu breakdown mesin kritis pada PT. Multimas Nabati Asahan.

Tujuan khusus dari penelitian ini adalah sebagai berikut:

1. Menemukenali jenis dan komponen mesin kritis yang mengalami kerusakan pada PT. Multimas Nabati Asahan.

2. Menemukan jadwal penggantian komponen mesin dengan metode Reliability Engineering.

3. Mendapatkan nilai kenadalan mesin kritis pada jadwal penggantian komponen mesin.

4. Mendapatkan biaya perawatan mesin secara preventive maintenance.

perawatan komponen mesin dengan metode Maintenance Value Stream Mapping (MVSM).

Sesuai dengan tujuan yang ingin dicapai, maka hasil penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

1. Manfaat bagi mahasiswa

Meningkatkan kemampuan mahasiswa dalam mengaplikasikan teori yang diperoleh selama kuliah dan meningkatkan wawasan dalam menganalisis dan

memecahkan masalah sebelum memasuki dunia kerja khususnya dalam hal perencanaan perawatan mesin dan perhitungan biaya perawatan mesin dengan

Reliability engineering dan Maintenance Value Stream Mapping (MVSM).

2. Manfaat bagi perusahaan.

Sebagai masukan bagi perusahaan untuk jadwal perawatan mesin, perhitungan

biaya dan penerapan SOP dengan MVSM perawatan mesin sehingga proses produksi dapat berjalan dengan lancar tanpa terjadi kerusakan.

3. Bagi Departemen Teknik Industri USU

Untuk mempererat hubungan kerja sama antara perusahaan dengan Departemen Teknik Industri USU dan untuk menambah literatur

perpustakaan.

1.4. Batasan Masalah dan Asumsi Penelitian

Batasan-batasan masalah yang digunakan dalam penelitian ini adalah: 1. Penelitian dilakukan terhadap mesin yang digunakan pada proses produksi

2. Penelitian dilakukan pada mesin dan komponen kritis yaitu yang memiliki frekuensi kerusakan terbesar untuk menyusun rencana perawatan mesin dan

menghitung biaya perawatan mesin.

3. Metode yang digunakan pada penelitian ini adalah metode Reliability Engineering dan Maintenance Value Stream Mapping (MVSM).

4. Data-data kerusakan dan kegagalan yang digunakan adalah data pada periode Januari 2013- Desember 2014.

Asumsi-asumsi yang digunakan dalam penelitian adalah :

1. Tidak terjadi perubahan sistem produksi saat penelitian berlangsung dan

proses produksi berjalan dengan normal.

2. Tidak terjadi perubahan terhadap metode perawatan yang dilakukan oleh bagian maintenance pada Departemen Pengolahan Kelapa Sawit (PKS).

1.5 Sistematika Penulisan Tugas Akhir

Sistematika penulisan tugas sarjana dapat dilihat sebagai berikut :

Bab I Pendahuluan, menguraikan latar belakang permasalahan yang mendasari penelitian dilakukan, perumusan permasalahan, tujuan penelitian,

manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian dan sistematika penulisan tugas sarjana.

Bab II gambaran umum PT.Multimas Nabati Asahan, ruang lingkup perusahaan, lokasi, struktur organisasi, tugas dan tanggung jawab, jumlah tenaga kerja dan jam kerja karyawan, dan sistem pengupahan,

pemecahan masalah. Sumber teori atau literatur yang digunakan berupa buku, jurnal penelitian dan draft tugas sarjana mahasiswa yang pernah mengangkat

permasalah yang sama.

Bab IV Metodologi Penelitian, berisi jenis penelitian, lokasi dan waktu

penelitian serta tahapan-tahapan mulai persiapan hingga penyusunan laporan tugas akhir.

Bab V Pengumpulan dan Pengolahan Data, berisi data primer dan

sekunder yang diperoleh dari penelitian serta teknik yang digunakan untuk mengolah data dalam memecahkan masalah.

Bab VI Analisis Pemecahan Masalah, meliputi analisis hasil pengolahan data dan pemecahan masah.

Bab VII Kesimpulan dan Saran, berisi kesimpulan yang diperoleh dari