PENGENDALIAN KUALITAS PRODUK AKHIR LONGDRESS BAGIAN GARMEN PADA PERUSAHAAN TEKSTIL FIRMA ASATEX SURAKARTA

TUGAS AKHIR

Diajukan untuk Memenuhi Syarat - syarat Mencapai Sebutan Ahli Madya Manajemen Industri

Oleh :

SENJANING PRATAMA RATNA DEVI F3507104

PROGRAM STUDI DIPLOMA III FAKULTAS EKONOMI

UNIVERSITAS SEBELAS MARET

MOTTO

Untuk mencapai kesuksesan, kita jangan hanya bertindak, tetapi juga perlu bermimpi. Jangan hanya berencana, tetapi juga perlu untuk percaya

Keluhuran budi pekerti akan tampak pada ucapan dan tindakannya

Seseorang yang berhasil akan mengambil manfaat dari kesalahan-kesalahan yang telah ia lakukan, dan akan mencoba kembali untuk melakukan dalam suatu cara yang berbeda.

PERSEMBAHAN

Ayah dan Ibuku yang paling kusayang, adeku dadang puspita revani. terimakasih doa dan kepercayaannya selama ini, aku akan berusaha untuk mencapai cita-citaku dan masa depanku.

Mas ambang, yang tidak pernah lelah mengajariku hidup dan membantu

penyelesaian Tugas Akhir ini.

Seven girls (dina, cahya, neni, anis, soffi, setyas ,senja), terimakasih

kebersamaan selama ini.

Teman-teman D3 MI FE UNS, kelas MI.A dan MI.B khususnya yang telah

KATA PENGANTAR

Alhamdulillah Puji syukur penulis panjatkan atas kehadirat Allah SWT yang telah memberikan rahmat, taufik dan hidayahnya sehingga penulis dapat menyelesaikan penulisan Tugas Akhir yang berjudul : “ Pengendalian Kualitas Produk Akhir Longdress Bagian Garmen Pada Perusahaan Tekstil Firma ASATEX Surakarta” dapat terselesaikan dengan baik.

Tugas Akhir ini disusun berdasarkan data yang diambil sebagai hasil magang kerja di perusahaan yang bersangkutan, setelah melalui pengamatan secara langsung yang telah dilaksanakan selama satu bulan. Adapun Tugas Akhir ini disusun dengan maksud untuk memenuhi persyaratan kurikulum dalam rangka mencapai gelar Ahli Madya pada Program Studi Diploma III Manajemen Industri Fakultas Ekonomi Universitas Sebelas Maret Surakarta. Oleh karena itu pada kesempatan ini, dengan segala ketulusan dan kerendahan hati penulis ingin mengucapkan terima kasih yang sebesar-besarnya kepada yang terhormat :

Bapak Prof. Dr. Bambang Sutopo, M. com, Ak. Selaku Dekan

Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

Ibu Intan Novela QA, SE, M.Si Selaku Ketua Program Studi Diploma III Manajemen

Industri Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

Ibu Yeni Fajariyanti, SE, MSi yang telah memberikan bimbingan, arahan, serta

petunjuk dalam penyusunan Tugas Akhir.

Bapak Suyadi Selaku sekretaris perusahaan Fa. Asatex, terimakasih atas segala

bantuannya yang memudahkan penulis pelaksanaan magang dan menyelesaikan Tugas Akhir ini

Semua pihak yang tidak dapat disebutkan satu-satu yang telah membantu dalam

Disadari sepenuhnya atas kekurangan dalam penulisan Tugas Akhir ini masih jauh dari sempurna, oleh karena keterbatasan pengetahuan, waktu dan pengalaman sehingga banyak terdapat kekurangan. Penulis berharap penulisan tugas akhir ini dapat berguna bagi pihak lain yang membacanya. Penulis mengucapkan banyak terima kasih dan mohon maaf apabila ada kesalahan yang disengaja maupun tidak.

Surakarta, 19 Mei 2010

DAFTAR ISI

BAB II TINJAUAN PUSTAKA A. Pengertian Pengendalian Kualitas . . . 15

B. Dimensi Kualitas . . . 17

C. Tujuan Pengendalian Kualitas . . . 18

DAFTAR TABEL

Halaman

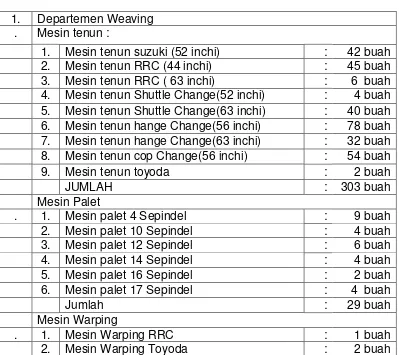

Tabel 3. 1 Daftar mesin Firma Asatex . . .. . . .. . .. . . 27

Tabel 3.2 Data kerusakan produk akhir akhir longdress. . . .. . . 46

Tabel 3. 3 Kerusakan Produk longdress tahun 2009 . . . 48

DAFTAR GAMBAR

Halaman

Gambar 1. 1 Kerangka Pemikiran . . . 7

Gambar 1. 2 Diagram Sebab akibat . . . 14

Gambar 3.1 Struktur Organisasi Fa.Asatex. . . 29

Gambar 3. 2 Arus produksi Fa. Asatex . . . 34

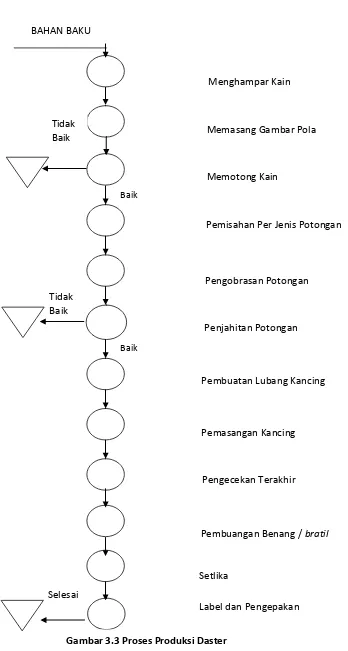

Gambar 3. 3 Proses Produksi longdress (daster) . . . 37

Gambar 3. 4 Grafik c-chart kerusakan produk akhir longdress . . . 49

Gambar 3. 5 Diagram Pareto . . . . . . 52

Gambar 3. 6 diagram sebab akibat jahitan tidak rapi . . . . 55

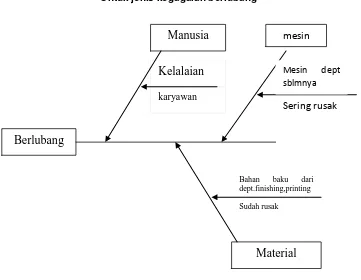

Gambar 3. 7 Diagram sebab akibat berlubang . . . 56

ii ABSTRAK

PENGENDALIAN KUALITAS PRODUK AKHIR LONGDRESS BAGIAN GARMEN PADA PERUSAHAAN TEKSTIL FIRMA ASATEX

SURAKARTA

SENJANING PRATAMA RATNA DEVI F 3507104

Penelitian tugas akhir ini dilakukan untuk mengetahui secara langsung proses pembuatan longdress (daster), untuk mengetahui jumlah rata-rata kerusakan produk, batas pengendali atas dan batas pengendali bawah serta untuk mengetahui faktor penyebab kerusakan yang sering terjadi di perusahaan Fa.Asatex. penelitian ini dilakukan di Fa.Asatex yang dilakukan selama kurang lebih satu bulan yaitu mulai bulan 1 februari 2010 sampai 25 februari 2010. Data yang diperoleh adalah data primer dan data sekunder. Data primer diperoleh dengan cara wawancara dengan pendamping magang dan karyawan mengenai proses produksi

longdress dan seluk-beluk pengendalian kualitas sedangkan data sekunder diperoleh dari dokumen perusahaan berupa data produk cacat tahun 2009, data profil perusahaan dan data proses produksi. Metode yang digunakan untuk menghitung rata-rata kerusakan produk dan batas pengendali atas dan batas pengendali bawah adalah metode c-chart

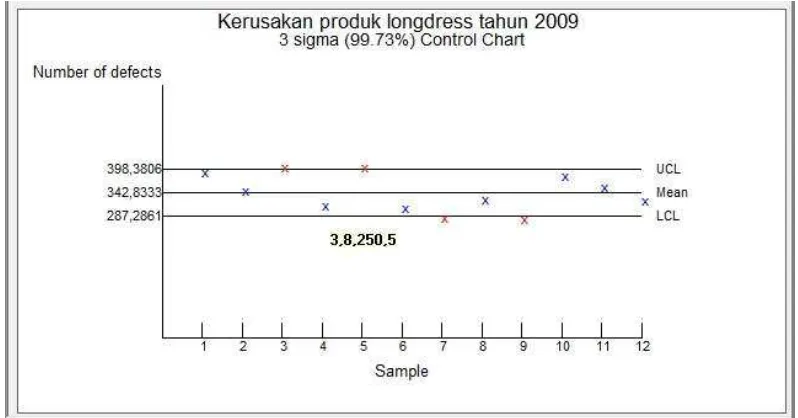

Berdasarkan analisis c-chart, pada tahun 2009 dapat diketahui bahwa jumlah kerusakan yang terjadi sebesar 4114 potong longdress.

Setelah dianalisa dapat diketahui rata-rata kerusakan yang terjadi adalah sebesar 342.8 atau 343 potong longdress, kemudian batas pengendal atas sebesar 398.56 dan batas pengendali bawah sebesar 287.44

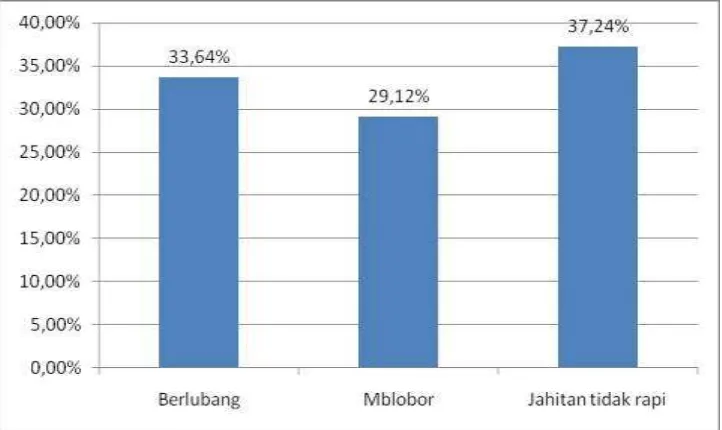

Berdasarkan data dan analisis diagram pareto bahwa jenis kerusakan dan prosentase kerusakan meliputi kerusakan karena berlubang sebesar 33.64%, plek /mblobor sebesar 29.12% dan jahitan tidak rapi sebesar 37.24%. kerusakan yang paling dominan adalah kerusakan yang disebabkan jahitan tidak rapi sebesar 37.24%. berdasarkan analisis yang diteliti terdapat beberapa penyebab terjadinya kerusakan yaitu mesin, bahan baku, tenaga kerja, dan metode. Analisis penyebab kerusakan digambarkan dalam diagram sebab akibat

Agar kualitas produk tetap terjaga, maka perlu dilakukan pengendalian kualitas mulai dari bahan baku, proses produksi sampai pengendalian produk akhir. Dengan tujuan mendapatkan hasil produksi sesuai yang diharapkan perusahaan, yaitu sesuai pesanan dari pemesan.

iii ABSTRAK

PENGENDALIAN KUALITAS PRODUK AKHIR LONGDRESS BAGIAN GARMEN PADA PERUSAHAAN TEKSTIL FIRMA ASATEX

SURAKARTA

SENJANING PRATAMA RATNA DEVI F 3507104

Thesis research was conducted to evaluate the process of making longdress (negligee), to determine the average number of product defects, limits and controls on the lower control limit and to investigate the factors causing damage that often occurs in Fa.Asatex company. This research was conducted in Fa.Asatex performed for about one months from 1 February 2010 until 25 February 2010. The data obtained are primary and secondary data. The primary data obtained by interview with the co-apprentices and employees about longdress production process and the intricacies of quality control while the secondary data obtained from company documents such as a defective product data year 2009, the company profile data and the data production process. The method used to calculate the average product damage and limit controller controlling the

upper and lower limit is the c-chart method 33.64%, plek / mblobor amounted to 12.29% and the stitches are not neat at 37.24%. The most dominant damage is damage caused by sloppy stitching for 37.24%. investigated based on analysis there are several causes of damage to the machinery, raw materials, labor, and methods.

Cause analysis of a causal diagram depicted in

In order to maintain product quality, it is necessary to control the quality from raw materials, production process to control the final product. With the objective of getting the expected results based production

company, which according to orders from the customer.

1

BAB I

PENDAHULUAN

A. Latar Belakang

Proses globalisasi dari sisi ekonomi adalah suatu perubahan di dalam perekonomian dunia yang bersifat mendasar atau struktural dan akan berlangsung mengikuti kemajuan teknologi yang semakin cepat. Perkembangan teknologi informasi yang begitu pesat membawa berbagai dampak bagi perkembangan suatu industri secara global. Ada yang

memanfaatkan untuk meningkatkan kadar hubungan saling

ketergantungan namun ada pula yang menggunakannya untuk mempertajam persaingan. Suatu perusahaan atau seorang konsumen dapat dengan mudah memperoleh berbagai informasi mengenai pemasok yang sesuai dengan kualifikasi mereka yang mungkin tersebar di seluruh penjuru dunia. Dari sisi mempertajam persaingan, masing-masing perusahaan akan saling berlomba menawarkan hasil produksinya yang terbaik, baik dari sisi kualitas, harga, ataupun nilai tambah lainnya kepada konsumen guna memaksimalkan laba perusahaan.

2

produksi yang timbul akibat barang yang diproduksi cacat atau tidak sesuai standar. Kualitas produksi yang baik diharapkan mampu meningkatkan daya saing perusahaan terhadap kompetitornya.

Aspek penting yang mempengaruhi konsumen dalam menentukan pilihan atas suatu produk adalah kualitas yang melekat pada produk tersebut. Hal ini dapat diartikan bahwa disamping tingkat harga yang kompetitif, kualitas dari produk tersebut haruslah memenuhi standar kualitas yang dikeluarkan oleh lembaga standardisasi dan juga standar minimun yang dikehendaki konsumen jika produk tersebut berupa produk pesanan.

Kualitas dapat diartikan sebagai konsistensi peningkatan dan perbaikan atau penurunan variansi karakteristik suatu produk (barang dan jasa) yang dihasilkan agar memenuhi kebutuhan yang telah dispesifikasikan guna meningkatkan kepuasan pengguna produk. Kualitas dalam pengendalian proses statistik adalah bagaimana baiknya suatu barang atau jasa tersebut memenuhi spesifikasi dan toleransi yang di tetapkan oleh bagian desain dan pengembangan dari perusahaan tersebut.

3

oleh pengguna, serta mengambil tindakan perbaikan yang tepat apabila ditemukan perbedaan antara hasil aktual dan standar.

Pelaksanaan pengendalian kualitas dilakukan setelah diketahui variabel yang membentuk dan menentukan tinggi rendahnya kualitas produk. Dalam hal ini, tehnik pengendalian yang di gunakan dalam pelaksanaan pengendalian kualitas adalah menggunakan metode c-chart.

Firma Asatex merupakan perusahaan yang bergerak di bidang tekstil. Perusahaan ini merupakan salah satu perusahaan tekstil yang konsentrasi memproduksi barangnya untuk kebutuhan ekspor, dalam hal ini hanya memproduksi barang pesanan baik perorangan maupun perusahaan.

Persaingan yang semakin ketat dalam bisnis tekstil mewajibkan Fa. Asatex harus meningkatkan kualitasnya agar bisa bertahan bahkan bisa berkembang lebih besar dari pesaingnya. Salah satunya dilakukan dengan cara memproduksi produk yang berkualitas. Dimana kriteria produk berkualitas yang ditetapkan di perusahaan diantaranya longdress

4

Dalam penelitian ini, penulis menekankan menganalisis

pengendalian kualitas produk akhir khususnya di departemen garmen yang berupa produk longdress (daster). Penelitian ini menggunakan

metode c-chart, karena pengendalian kualitas di perusahaan

memungkinkan dilakukan pengecekan per produk. Jadi tidak perlu menggunakan sampel untuk mengetahui keadaan produk yang telah diproduksi. Tujuan dilakukannya analisis pengendalian kualitas dengan metode c-chart pada produk akhir adalah untuk mengetahui apakah kerusakan yang terjadi masih dalam batas kendali atau tidak.

Hasil produksi Fa. Asatex dipasarkan ke luar negeri sesuai pesanan, maka dari itu produk yang dihasilkan harus memenuhi standar kualitas yang sudah ditetapkan, sehingga mampu menjaga kualitas produknya bahkan dapat meningkatkan kualitas produknya.

Berdasarkan uraian di atas, penelitian ini mengangkat

permasalahan tersebut ke dalam Tugas Akhir dengan judul

5

B. Rumusan Masalah

Pembuatan rumusan masalah dimaksudkan sebagai acuan penulis dalam melakukan penelitian dan pengambilan data ketika magang, agar tidak menyimpang dari pokok permasalahan.

Berdasarkan latar belakang di atas, maka penulis merumuskan masalah sebagai berikut :

1. Berapakah batas pengendali atas ( UCL ) dan batas pengendali bawah (LCL) produksi longdress (daster) selama tahun 2009 pada diagram pengendali c-chart ?

2. Berapakah rata-rata kerusakan produksi longdress (daster) selama tahun 2009 pada Firma Asatex?

3. Faktor – faktor apakah penyebab kerusakan produk akhir daster selama tahun 2009 pada Firma Asatex ?

C. Tujuan Penelitian

Tujuan penelitian yang dapat diambil dari penelitian ini yang sesuai rumusan masalah di atas adalah :

1. Mengetahui batas pengendali atas ( UCL) dan batas pengendali bawah (LCL) produksi daster selama tahun 2009 pada diagram pengendali c-chart

6

3. Mengetahui faktor penyebab kerusakan produk akhir daster selama tahun 2009 pada Fa. Asatex .

D. Manfaat Penelitian

Selain memiliki tujuan yang ingin dicapai dari penelitian yang telah dilakukan, diharapkan penelitian ini dapat memberikan manfaat, baik untuk penulis, perusahaan dan bagi pembaca yang membaca laporan penelitian ini. teori yang didapat selama perkuliahan dengan yang terjadi di perusahaan

c. Memberikan tambahan pengetahuan penulis khususnya dalam hal

proses produksi daster dan bagaimana pengendalian kualitasnya

7

2. Bagi Perusahaan

Dapat memberikan masukan-masukan yang bermanfaat bagi Perusahaan Firma ASATEX.

3. Bagi Peneliti yang lain

Dapat menjadi referensi dan informasi bagi peneliti lain yang akan meneliti dengan topik yang sama.

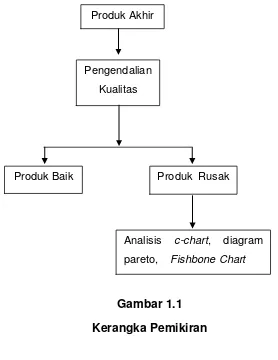

E. Kerangka Pemikiran

Gambar 1.1 Kerangka Pemikiran Produk Akhir

Analisis c-chart, diagram

pareto, Fishbone Chart Produk Baik Produk Rusak

Pengendalian

8

Keterangan :

Setiap perusahaan ingin selalu menjadi yang terdepan, oleh sebab itu produk yang di hasilkan harus dengan kualitas tinggi. Untuk mencapai hal tersebut, perusahaan perlu melakukan pengendalian kualitas dengan baik. namun pada kenyataanya tetap saja ada produk yang tidak sesuai dengan standar yang telah ditetapkan.

Dengan adanya produk yang tidak sesuai dengan standar atau cacat maka perlu di lakukan analisis dengan menggunakan metode c-chart, sehingga bisa di ketahui batas normal kerusakan dalam periode tertentu. Kemudian dianalisis menggunakan diagram pareto untuk mencari sumber kesalahan, masalah atau kerusakan produk untuk membantu memusatkan perhatian pada usaha penyelesaian masalah. Dalam usaha penyelesaian masalah dilakukan analisis dengan menggunakan fishbone chart. Penggunaan fishbone chart bertujuan untuk mengetahui apa penyebab terjadinya kerusakan, lebih lanjut penyebab kerusakan tersebut dapat segera di atasi.

F. Metode Penelitian 1. Desain Penelitian

Dalam Penelitian ini penulis menggunakan desain penelitian kasus

untuk menganalisis permasalahan yang ada mengenai

9

dilakukan apabila pertanyaan yang menjadi permasalahan utama penelitian dengan keharusan membuat deskripsi yang terbatas pada kasus tertentu untuk menjawab permasalahan tersebut. Agar dapat menjawab pertanyaan yang terdapat dalam rumusan masalah maka dilakukan pengamatan terhadap proses produksi pada Firma Asatex. Selain itu juga diajukan pertanyaan – pertanyaan kepada karyawan.

2. Objek Penelitian

Pelaksanaan magang kerja dan Penelitian dilakukan di Fa. Asatex yang beralamatkan di Jalan Sam Ratulangi no. 20, Gremet, Manahan, Surakarta.

3. Jenis dan Sumber Data

Data yang di gunakan dalam Tugas Akhir ini berupa data yang di peroleh dari wawancara langsung dengan manajer produksi dan dokumen-dokumen yang di peroleh dari Fa. ASATEX. Data-data tersebut yaitu :

a. Data Primer

10

produksi dan seluk-beluk pengendalian kualitas yang di lakukan di departemen garmen dan observasi di lapangan di Fa.Asatex

b. Data Sekunder

Merupakan data-data dari perusahaan yang dijadikan sebagai sumber data. Sedangkan pengambilan data secara sekunder

digunakan untuk mendapatkan data pendukung yang

diperlukan, diantaranya data tentang profil perusahaan, struktur organisasi, data proses produksi dan data produk cacat di departemen garmen selama tahun 2009 pada Fa. Asatex.

G. Metode Pengumpulan Data

Dalam melakukan pengumpulan data, digunakan beberapa metode, yaitu :

1. Pengamatan ( observasi )

11

2. Wawancara ( interview )

Merupakan tehnik pengumpulan data dengan cara melakukan tanya jawab dengan karyawan yang berhubungan secara langsung dengan proses produksi dan juga tanya jawab dengan pihak perusahaan yang sekaligus sebagai pendamping magang

3. Dokumentasi

Yaitu metode pengumpulan data dengan cara meminta salinan data, foto, atau dokumen dari perusahaan. Data tersebut meliputi data proses produksi, struktur organisasi, data produksi, dan pengambilan foto selama proses produksi

4. Studi pustaka

12

H. Tehnik Analisis Data

Tehnik analisis yang digunakan dalam penulisan tugas akhir ini adalah analisis c-chart, diagram pareto dan fishbone chart

1. Metode c-chart

Metode c-chart digunakan untuk mengetahui tingkat kerusakan produk akhir, menurut Ariani (2005: 140) di rumuskan sebagai berikut :

a. Menentukan garis pusat (center line)

dimana :

= rata – rata jumlah cacat

= jumlah produk rusak

= banyaknya observasi yang dilakukan

b. Menentukan batas kendali atas dan bawah

UCL = + 3

13

2. Diagram Pareto

Diagram pareto merupakan metode untuk mencari sumber kesalahan, masalah atau kerusakan produk untuk membantu memusatkan perhatian pada usaha penyelesaian masalah. Diagram pareto menyatakan bahwa 80% permasalahan merupakan hasil dari penyebab yang hanya 20% (Render dan Heizer, 2005 : 266). Dengan diagram ini, maka dapat diketahui jenis cacat yang paling dominan pada hasil produksi selama bulan januari sampai desember tahun 2009.

Menurut Render dan Heizer (2005:266) langkah-langkah

pembuatan diagram pareto adalah sebagai berikut:

1. Menentukan prosentase kerusakan untuk setiap jenis

kerusakan, misalnya terdapat kerusakan A, B, C, dan D yang jumlahnya masing-masing sebesar a%, b%, c%, dan d%.

2. Membuat diagram pareto dengan mengurutkan jenis kerusakan

yang jumlahnya paling besar ke jumlah paling kecil.

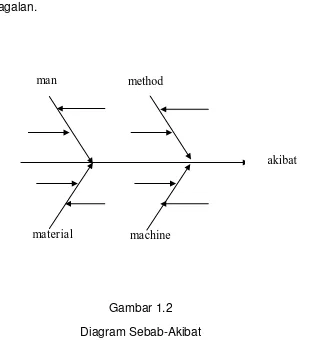

3. Diagram sebab – akibat (Fishbone chart)

14

pada waktu bersamaan dengan memperkecil risiko-risiko

kegagalan.

Gambar 1.2 Diagram Sebab-Akibat

method man

material machine

15

BAB II

TINJAUAN PUSTAKA

A. Pengendalian Kualitas

Pengendalian merupakan kegiatan yang dilakukan untuk memantau aktivitas dan memastikan kinerja sebenarnya yang dilakukan telah sesuai dengan yang direncanakan. Kegiatan pengendalian dilaksanakan dengan cara memonitor keluaran (output), membandingkan dengan standar-standar, menafsirkan perbedaan dan mengambil tindakan untuk menyesuaikan kembali proses-proses itu sehingga sesuai dengan standar (Buffa, 1999 : 109). Assauri (2004:25) menjelaskan bahwa pengendalian dan pengawasan merupakan kegiatan yang dilakukan untuk menjamin agar kegiatan produksi dan operasi yang dilaksanakan sesuai dengan apa

yang direncanakan, dan apabila terjadi penyimpangan, maka

penyimpangan tersebut dapat dikoreksi, sehingga apa yang diharapkan dapat tercapai. Menurut Ahyari (2002:44), pengendalian dapat diartikan sebagai pengawasan, yang sekaligus dapat mengambil beberapa tindakan untuk perbaikan yang diperlukan.

kebutuhan-16

kebutuhan yang tampak jelas maupun yang tersembunyi (Render, 2001:92). Menurut Gasperz (2005:5), kualitas merupakan totalitas dari karakteristik suatu produk yang menunjang kemampuannya untuk memuaskan kebutuhan yang dispesifikasikan atau diterapkan. Sedangkan menurut Yamit (2003:347), kualitas atau mutu adalah suatu istilah relatif yang sangat bergantung pada situasi ditinjau dari pandangan konsumen, secara subjektif orang mengatakan kualitas adalah sesuatu yang cocok dengan selera (fitness for use). Dari beberapa pengertian diatas dapat disimpulkan bahwa kualitas yang baik perlu dikendalikan untuk menjaga keseimbangan produksi dan pemasaran. Hal ini timbul dari sikap konsumen yang menginginkan barang dengan kualitas yang terjamin, serta ketatnya persaingan antara perusahaan yang memproduksi jenis barang yang sama. Adapun hal tersebut dapat di lakukan melalui pengendalian kualitas.

Pengendalian kualitas merupakan tehnik dan manajemen dalam mengukur karakteristik kualitas dari barang atau jasa kemudian membandingkan hasil pengukuran itu dengan spesifikasi yang diinginkan oleh pengguna, serta mengambil tindakan perbaikan yang tepat apabila ditemukan perbedaan antara hasil aktual dengan standar.

Beberapa pengertian pengendalian kualitas, antara lain :

17

memperbaiki dan meningkatkan hasil produksi (Handoko, 1984:453)

2. Pengendalian kualitas adalah suatu aktivitas untuk menjaga dan mengarahkan agar kualitas produk perusahaan dapat di pertahankan sebagaimana telah di rencanakan (Ahyari, 1990:239)

3. Pengendalian kualitas adalah merencanakan dan melaksanakan cara yang paling ekonomis untuk membuat sebuah barang yang akan bermanfaat dan memuaskan tuntutan konsumen secara maksimal (Assauri, 2004:18)

Dari beberapa pengertian diatas dapat disimpulkan bahwa pengendalian kualitas adalah aktivitas untuk menjaga, mengarahkan, mempertahankan dan memuaskan keinginan konsumen.

B. Dimensi Kualitas

Terdapat delapan dimensi kualitas yang dikembangkan Garvin dalam Yamit (2004:10), yang dapat digunakan sebagai kerangka perencanaan strategis dan analisis terutama bagi perusahaan manufaktur atau perusahaan yang menghasilkan barang. Dimensi tersebut adalah:

1. Kinerja (performance) : yaitu karakteristik pokok dari produk inti 2. Ciri-ciri atau keistimewaan tambahan (features) : karakteristik

18

3. Kehandalan (reliability) : kemungkinan tingkat kegagalan pemakaian

4. Kesesuaian (conformance) : sejauhmana karakteristik desain dan operasi memenuhi standar-standar yang telah ditetapkan sebelumnya

5. Daya tahan (durability) : berapa lama produk dapat terus digunakan

6. Service ability : meliputi kecepatan, kompetensi,

kenyamanan, kemudahan dalam pemeliharaan dan

penanganan keluhan yang memuaskan

7. Estetika : menyangkut corak, rasa dan daya tarik produk 8. Kualitas yang dipersepsikan (perceived) : menyangkut citra

dan reputasi produk serta tanggung jawab perusahaan terhadapnya.

C. Tujuan Pengendalian Kualitas

Secara umum tujuan dari pengendalian kualitas adalah mempertahankan mutu produk yang dihasilkan agar sesuai dengan standar mutu yang telah ditentukan oleh perusahaan atau produsen.

19

1. Agar barang hasil produksi dapat mencapai standar yang telah di tetapkan

2. Mengusahakan agar biaya inspeksi dapat menjadi sekecil mungkin

3. Mengusahakan agar biaya desain dari produk dan proses dengan menggunakan mutu produksi tertentu dapat menjadi sekecil mungkin

4. Mengusahakan agar biaya produksi dapat menjadi serendah mungkin

Jadi, tujuan utama pengendalian kualitas adalah untuk

mendapatkan jaminan bahwa kualitas produk atau jasa yang dihasilkan sesuai dengan standar kualitas yang telah ditetapkan dengan mengeluarkan biaya yang ekonomis atau serendah mungkin.

20

D. Tehnik Pengendalian Kualitas

Ruang lingkup pengendalian kualitas sangat luas, karena semua pengaruh terhadap kualitas harus dimasukkan dan diperhatikan. Menurut Assauri (2004:210), secara garis besar pengawasan mutu atau pengendalian kualitas dapat dikelompokkan ke dalam dua tingkatan, yaitu:

1. Pengawasan selama pengolahan (proses)

21

2. Pengawasan atas barang hasil yang telah di selesaikan

Walaupun telah diadakan pengawasan mutu dalam tingkat-tingkat proses, tetapi hal ini tidak dapat menjamin bahwa tidak ada hasil yang rusak atau kurang baik ataupun tercampur dengan hasil yang baik. Untuk menjaga supaya hasil barang yang cukup baik atau yang paling sedikit rusaknya, tidak keluar atau lolos dari pabrik sampai ke konsumen/pembeli, maka diperlukan adanya pengawasan atas barang hasil akhir / produk selesai. Adanya pengawasan seperti ini tidak dapat mengadakan perbaikan dengan segera.

Dalam penelitian ini, menekankan pada pengawasan atau pengendalian kualitas pada produk akhir saja. Dimana produk akhir yang dihasilkan diperiksa untuk memastikan apakah produk akhir tersebut telah sesuai dengan standar yang di tetapkan. Setelah itu dilakukan pengidentifikasian, apabila produk akhir tersebut sudah sesuai dengan standar maka dilanjutkan ke tahap selanjutnya yaitu tahap pelabelan dan pengemasan(packaging)

22

E. Analisis c-chart

Peta kendali atau control chart merupakan suatu tehnik yang digunakan untuk mengevaluasi apakah suatu proses berada dalam pengendalian kualitas secara statistik atau tidak sehingga dapat memecahkan masalah dan menghasilkan perbaikan kualitas. Peta kendali menunjukan adanya perubahan data dari waktu ke waktu. Tetapi tidak menunjukan penyebab penyimpangan meskipun penyimpangan itu akan terlihat pada peta kendali.

Peta kendali digunakan untuk membantu mendeteksi adanya penyimpangan dengan cara menetapkan batas-batas kendali (Ariani, 2005 : 140)

1. Menentukan garis pusat (center line)

dimana :

= rata – rata jumlah cacat

23

= banyaknya observasi yang dilakukan

2. Menentukan batasan pengawasan

Batas kendali atas ( upper control limit)

UCL = + 3

Batas kendali bawah (lower control limit)

LCL = - 3

G. Analisis diagram pareto

Diagram pareto merupakan metode untuk mencari sumber

kesalahan, masalah atau kerusakan produk untuk membantu

memusatkan perhatian pada usaha penyelesaian masalah. Dengan diagram ini, maka dapat diketahui jenis cacat yang paling dominan pada hasil produksi selama bulan januari sampai desember tahun 2009.

Menurut Render dan Heizer (2005:266) langkah-langkah pembuatan diagram pareto adalah sebagai berikut:

3. Menentukan prosentase kerusakan untuk setiap jenis

kerusakan, misalnya terdapat kerusakan A, B, C, dan D yang jumlahnya masing-masing sebesar a%, b%, c%, dan d%.

4. Membuat diagram pareto dengan mengurutkan jenis kerusakan

24

H. Diagram sebab akibat (Fishbone chart)

Diagram sebab-akibat digunakan sebagai pedoman tehnis dari fungsi-fungsi operasional proses produksi untuk memaksimalkan nilai-nilai kesuksesan tingkat kualitas produk sebuah perusahaan pada waktu bersamaan dengan memperkecil risiko-risiko kegagalan (Tjiptono, 2003:86)

Diagram ini berguna untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah yang kita pelajari, selain itu kita juga dapat melihat faktor-faktor yang lebih terperinci yang berpengaruh dan mempunyai akibat pada faktor utama tersebut yang dapat kita lihat dari panah-panah yang berbentuk tulang ikan pada diagram fishbone tersebut.

Faktor-faktor penyebab utama ini dapat dikelompokkan dalam: 1. Material / bahan baku

2. Machine / mesin 3. Man / tenaga kerja 4. Methode / metode

Faktor-faktor penyebab terletak di sebelah kiri, sedangkan akibat yang ditimbulkannya merupakan karakteristik mutu atau kualitas yang merupakan tujuan dari sistem pada bagian kanan bagan.

Langkah –langkah dalam membuat diagram sebab-akibat adalah sebagai berikut :

25

2. Menempatkan masalah utama di sebelah kanan diagram

3. Mengidentifikasi penyebab mayor dan meletakkannya pada diagram utama

4. Mengidentifikasi penyebab minor dan meletakkannya pada penyebab mayor

5. Diagram sebab akibat telah selesai, kemudian dilakukan evaluasi untuk menentukan penyebab sesungguhnya.

26

BAB III

PEMBAHASAN

A. Gambaran Umum Perusahaan

1. Sejarah dan Perkembangan Perusahaan

Perusahaan tekstil Fa.Asatex yang berkedudukan di Jalan Sam Ratulangi no. 20, Gremet, Manahan, Surakarta didirikan berdasarkan Akta Notaris Raden Soegondo Notodisurjo, SH., dengan nomor 20, tertanggal 12 Maret 1966. Perusahaan Fa.asatex mendapatkan Nomor Pokok Wajib Pajak (NPWP) dan Nomor Pengukuhan Pengusaha Kena Pajak (NPPKP) dari Direktorat Jenderal Pajak, Kantor Pelayanan Pajak Surakarta dengan Nomor: 01.139.790.8-526.000, serta tanggal Pengukuhan Pengusaha Kena Pajak (PKP): 01 Februari 1985

Sesuai dengan akta pendirian perusahaan susunan pengurus perusahaan tekstil Fa. Asatex adalah sebagai berikut:

1. Persero Bapak Abubakar Ali Sungkar sebagai Direktur

2. Persero Bapak Faisal Ali Sungkar sebagai Persero aktif

27

Perusahaan tekstil Fa. Asatex Surakarta adalah perusahaan industri yang terdiri dari empat Departemen, yaitu:

1. Departemen Weaving

2. Departemen Finishing

3. Departemen Printing

4. Departemen Garment

2. Mesin-mesin yang dimiliki perusahaan

29

Jumlah ; 9 buah

3. STRUKTUR ORGANISASI PERUSAHAAN

Struktur organisasi perusahaan tekstil Fa. Asatex Surakarta dapat dilihat pada gambar 3.1 sebagai berikut:

30

DESKRIPSI JABATAN

Deskripsi wewenang, tugas dan tanggung jawab dari masing-masing bagian seperti yang digambarkan dalam Struktur Organisasi Perusahaan Tekstil Fa. Asatex Surakarta adalah sebagai berikut:

1. SEKUTU FIRMA

Adalah pemilik perusahaan tekstil Fa. Asatex Surakarta, sebagai penyedia dan penyelenggara perusahaan, mempunyai kedudukan tertinggi dalam struktur organisasi perusahaan.

Mempunyai wewenang antara lain sebagai berikut: a. Menetapkan tujuan dan arah perusahaan.

b. Menetapkan dan merumuskan kebijaksanaan-kebijaksanaan

perusahaan yang harus dicapai.

c. Mengatur, membimbing, mengawasi, dan melakukan penilaian atas pelakasanaan penyelenggarakan perusahaan

d. Melimpahkan wewenang dan tanggung jawab dalam

pengelolaan perusahaan seluruhnya kepada direktur.

31

Mempunyai wewenang dan tanggungjawab antara lain sebagai berikut:

a. Menetapkan kebijaksanaan-kebijaksanaan umum perusahaan

untuk program jangka pendek, jangka menengah dan jangka panjang.

b. Menyusun peraturan pelaksanaan sebagai dasar pelaksanaan tugas seluruh karyawan.

c. Memimpin, mengarahkan, dan memantau seluruh kegiatan

operasional dalam perusahaan

d. Melimpahkan wewenang dan tanggung jawab dalam

pengelolaan perusahaan kepada bawahan , yaitu kepada manager produksi, manager keuangan, dan manager pemasaran

e. Bertanggung jawab atas seluruh kegiatan perusahaan kepada Sekutu Firma(Pemilik perusahaan).

3. DEPARTEMEN PRODUKSI

Meliputi dua departemen yang di bawahinya, yaitu departemen produksi dan departemen tehnik. Dimana mempunyai wewenang dan tanggung jawab sebagai berikut:

32

Melaksanakan kebijaksanaan-kebijaksanaan produksi dari manager produksi yaitu memproduksi kain grey, kain klir, kain print, pakaian jadi.

b. Departemen tehnik

1) Melaksanakan kegiatan reparasi dan pemeliharaan yang berhubungan dengan mesin-mesin produksi, peralatan produksi, listrik dan air.

2) Melakukan pembelian yang berhubungan dengan reparasi dan pemeliharaan, misalnya sparepart mesin produksi, peralatan produksi, listrik dan air

4. DEPARTEMEN KEUANGAN

Meliputi tiga departemen yang dibawahinya, yaitu departemen akuntansi, departemen keuangan dan departemen personalia. Dimana mempunyai wewenang dan tanggung jawab sebagai berikut:

a. Departemen akuntansi

Melakukan kegiatan yang berhubungan dengan akuntansi, misalnya bagian piutang, bagian penagihan, bagian kartu persediaan, bagian jurnal dan buku besar dan laporan keuangan.

33

Melakukan kegiatan yang berhubungan dengan keuangan, misalnya bagian kassa, perpajakan, asuransi, kredit dan anggaran.

c. Departemen personalia

Melakukan kegiatan yang berhubungan dengan personalia, misalnya bagian kepegawaian, bagian presensi, serta bagian gaji dan upah.

5. DEPARTEMEN PEMASARAN

Mempunyai wewenang dan tanggung jawab antara lain sebagai berikut:

a. Melaksanakan kebijaksanaan-kebijaksanaan pemasaran.

b. Mengadakan penelitian ke pasar tentang produk di pasaran

c. Melayani kebutuhan barang pelanggan

d. Menyerahkan barag yang kuantitas, mutu dan spesifikasinya sesuai dengan yang tercantum dalam faktur penjualan yang diterima dari bagian penjualan kepada pembeli

4. Jumlah Karyawan

Jumlah karyawan di perusahaan Fa. Asatex ada 470 karyawan, dimana rinciannya adalah sebagai berikut:

34

2. Departemen Keuangan = 21 orang

3. Departemen Pemasaran = 5 orang

4. Bagian keamanan = 9 orang

5. Bagian kebersihan =7 orang

6. Bagian transportasi =8 orang

7. Kantin = 5 orang

Pengaturan Jam kerja karyawan, adalah sebagai berikut:

Shift pagi : 05.40 – 12.20

Shift siang : 12.20 – 19.00

Shift malam : 19.00 – 05.40

5. PROSES PRODUKSI

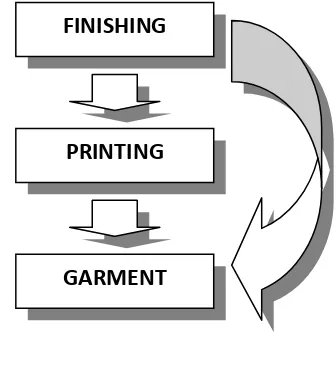

Perusahaan tekstil Fa. Asatex – Surakarta memelilki 4 Departemen, yaitu :

1. Departemen Weaving. 2. Departemen Finishing. 3. Departemen Printing. 4. Departemen Garmen. FLOW PRODUKSI

35

Gambar 3.2

Arus produksi Fa. Asatex

Dalam penelitian ini, penulis lebih menekankan pada proses produksi di departemen garmen khususnya produksi pesanan longdress (daster) selama tahun 2009 karena selama proses magang, penulis melakukan observasi di departemen garmen.

Proses produksi departemen Garmen adalah sebagai berikut:

a. Pembuatan Pola.

Sebelum dipola terlebih dahulu kain-kain tersebut dibentangkan di atas meja yang panjang dan disusun dengan rapi dalam jumlah yang banyak. Di atas kain yang tersusun tersebut di atasnya di gambar pola yang diinginkan.

b. Pemotongan Kain.

Kain susunan yang sudah di pola kemudian di potong dengan mesin potong.

36

c. Pemisahan Potongan.

Kain tumpukan yang sudah dipotong dengan mesin potong tersebut kemudian dipisah-pisahkan sesuai jenisnya.

d. Mengobras Kain.

e. Penjahitan Kain.

f. Membuat Lubang Kancing.

g. Pasang Kancing.

h. pengendalian Kualitas

i. Bratil (sambil dilakukan pengendalian kualitas berupa pengecekan satu per satu)

j. Setrika

k. Pelabelan merk dan Packing.

37

Pembuangan Benang / bratil

Setlika

Label dan Pengepakan

Gambar 3.3 Proses Produksi Daster

38

6. JENIS USAHA DAN HASIL PRODUKSI

Hasil produksi perusahaan tekstil Fa. Asatex dari empat departemen adalah sebagai berikut :

1. Hasil produksi departemen Weaving, antara lain : a. Kain grey PL

b. Kain Grey RY c. Kain grey TR d. Kain Grey TR/PL

2. Hasil produksi departemen finishing, antara lain: a. Kain klir PL

b. Kain Klir RY c. Kain Klir TR d. Kain Klir TR/PL

3. Hasil produksi departemen Printing, antara lain : a. Kain print PL

b. Kain print RY c. Kain Print TR d. Kain Print TR/PL

4. Hasil Produksi departemen Garmen, antara lain: a. Busana muslim

b. Sprei bordir

39

e. Celana panjang f. Longdress (daster) g. sorban

h. kemeja i. batik panjang j. batik pendek k. sarung l. taplak

7. DAERAH PEMASARAN

Daerah pemasaran produk hasil produksi perusahaan tekstil Fa. Asatex meliputi dalam negeri dan luar negeri. Daerah pemasaran dalam negeri meliputi Jawa Barat, Jawa Tengah, Jawa Timur, DKI Jakarta, DI Yogyakarta, Bali. Sedangkan daerah pemasaran luar negeri meliputi United Emirates Arab, Dubai, Jeddah dan Hongkong.

Selama kurang lebih 5 tahun ini, Fa. Asatex hanya memproduksi barang sesuai pesanan karena semakin banyaknya permintaan tetapi kemampuan produksi yang dimiliki perusahaan terbatas. Selama ini

memproduksi barang untuk kebutuhan ekspor dirasa lebih

40

Negara tujuan ekspor/ pembeli luar negeri selama tahun 2009 1. MAMOUN EL FAKI IMPORT &EKSPORT

= Khartoum Sudan gary free zone 2. AL GOSHERI GEN TRADING EST

= Dubai – United Arab Emirates (UAE)

3. MOHAMMED LEMINE OULD MOH MAHMOUD = Nouakchott- Mauritania

4. MR. ABDULLAH OULD HABIBULLAH = Nouakchott- Mauritania

5. MR. DHEYAA MOHAMMED

= AL hurya 3 city block 420, lane 52 house 56 Baghdad – Iraq

6. Mohammed i AL SHORMANI &CO = Hoedaidah – Republic of Yemen 7. ZAIN BIN ZAEED TRAIDING EST

41

B. Laporan Magang Kerja

Magang kerja adalah praktek kerja nyata yang merupakan persyaratan dalam menyusun Tugas Akhir. Tugas Akhir merupakan salah satu syarat dalam menyelesaikan pendidikan program studi D3 Manajemen Industri Fakultas Ekonomi Universitas Sebelas Maret Surakarta. Dalam pelaksanaan magang kerja diharapkan mahasiswa dapat menerapkan ilmu yang telah diperoleh dibangku perkuliahan dan dapat memperoleh pengalaman dalam menghadapi dunia kerja yang nyata.

1. Lokasi dan Penempatan Magang Kerja

Lokasi magang kerja berada di Fa.Asatex solo yang beralamat di di Jalan Sam Ratulangi no. 20, Gremet, Manahan, Surakarta.

2. Jangka Waktu Magang Kerja

42

3. Kegiatan magang kerja

Kegiatan magang kerja dilaksanakan dengan ketentuan dan pelaksanaan sebagai berikut:

a. Peserta magang kerja memakai baju sopan ( berkrah dan bawahan berbahan kain )

b. Magang kerja dilaksanakan mulai pukul 08.00- sampai dengan 13.00 WIB

c. Peserta diharap melapor kepada pembimbing magang di lapangan sebelum bekerja

d. Ruang gerak kajian ditentukan oleh pembimbing e. Peserta magang ikut bekerja seijin pendamping

Sesuai dengan jurusan peserta magang, yaitu manajemen Industri maka dalam kegiatan magang kerja diarahkan di bagian proses produksi perusahaan, khususnya di departemen garmen karena sesuai dengan topik yang ingin diteliti peneliti.

4. Rincian Kegiatan Magang Kerja

43

berlangsung. Adapun kegiatan magang kerja yang telah disetujui pendamping dapat di lihat dalam lampiran Tugas Akhir ini.

Adapun rincian magang kerja yang telah dilakukan adalah sebagai berikut :

a. Minggu pertama

Adapun kegiatan magang pada minggu pertama adalah: 1. Perkenalan dengan beberapa staf di perusahaan

2. Mengamati lokasi proses produksi di setiap departemen di perusahaan

3. Mengamati, mempelajari data-data yang berkaitan dengan proses produksi

4. Membantu aktivitas di departemen garmen b. Minggu kedua

Kegiatan pada minggu kedua adalah:

1. Melakukan wawancara dengan staf di departemen garmen 2. Mengamati dan mencatat proses produksi garmen

3. Melakukan pencatatan jadwal kerja karyawan

4. Mengamati proses pemesanan dan negosiasi dari konsumen luar negeri

5. Membantu aktivitas di departemen garmen c. Minggu ketiga

44

2. Membantu aktivitas di departemen garmen (melipat kain,

mbratil, pengepakan, memasang kancing, membuat lubang kancing)

3. Mengamati proses produksi di departemen garmen (mengamati proses jahit, obras, pemotongan,setlika )

d. Minggu keempat

Kegiatan magang kerja pada minggu keempat adalah: 1. Mempelajari data hasil produksi

2. Mengamati dan membantu proses pengendalian kualitas 3. Membantu aktivitas di departemen garmen

4. Perpisahan dengan staf dan karyawan di perusahaan Secara garis besar selama proses magang di Fa. Asatex hanyalah pekerjaan-pekerjaan ringan, seperti mengamati, mencatat, dan membantu proses produksi yang tidak membutuhkan ketrampilan ( proses melipat kain, pelabelan, pengepakan dsb ) dan kami pun selalu dipantau dan didampingi pendamping magang dari perusahaan

Data yang diperoleh lebih banyak dari data yang tersedia di

perusahaan, dan untuk mendapatkannya penulis cukup

45

Data yang diambil dari perusahaan meliputi data tentang : profil perusahaan, proses produksi di perusahaan, daftar pelanggan, data hasil produksi, data pemesanan, dan lain sebagainya. Sedangkan data yang diambil langsung melalui pengamatan langsung adalah data selama membantu proses produksi misal data produk gagal. Adapun data yang tidak boleh diambil misalnya data tentang keuangan perusahaan.

Demikain laporan magang kerja yang telah dilaksanakan, dengan magang kerja diharapkan mahasiswa dapat menerapkan teori-teori yang telah diperoleh selama kuliah.

C. Pembahasan Masalah

Berdasarkan data yang diperoleh dari Firma Asatex, maka dilakukan pembahasan mengenai pengendalian kualitas dengan menggunakan analisis c-chart. Analisis ini digunakan untuk mengetahui dan menentukan apakah kerusakan produk longdress

(daster) selama tahun 2009 masih dalam batas kendali atau tidak

1. Analisis control chart

Analisis control chart digunakan sebagai langkah awal untuk

menghitung tingkat kecacatan produk dengan mengetahui

46

menggunakan metode tersebut akan dapat diketahui apakah produk akhir masih dalam batas pengendalian atau tidak.

Berdasarkan hasil pengumpulan data yang diperoleh dari perusahaan Fa. Asatex dalam satu periode yaitu bulan Januari 2009 sampai Desember 2009, maka diperoleh data sebagai berikut:

Tabel 3.2

47

Sumber : bagian produksi departemen garmen Fa.asatex tahun 2009

a. Dari data diatas kemudian dilakukan perhitungan dengan menggunakan metode c-chart dengan langkah-langkah sebagai berikut:

1. Menentukan rata-rata kerusakan

pembentukan garis center line (CL).

48

=399 potong

b. Menentukan batas kendali

bawah

LCL = - 3

= 343 – 3

=343 – 55.56 =287.44 =288 potong

2. Analisis c-chart dengan menggunakan POM for windows Tabel 3.3

49

Gambar 3.4

50

Berdasarkan grafik diatas, menunjukan bahwa selama tahun 2009 produksi longdress mengalami out of control pada bulan maret, mei, juli, september. Pada bulan maret dan mei merupakan suatu kerusakan yang melebihi batas kendali sehingga harus segera ditangani, sedangkan pada bulan Juli dan September merupakan suatu prestasi perusahaan karena terjadi kerusakan dibawah batas kendali bawah yang telah ditetapkan.

3. Analisis diagram pareto

Tabel 3.4

Jenis kerusakan produk longdress Tahun 2009

Fa. Asatex Surakarta

No Bulan Jenis kerusakan Persentase

51

11 November 143 129 83 8.63%

12 Desemer 163 59 102 7.87%

Jumlah 1384 1198 1532

Persentase 33.64% 29.12% 37.24% 100%

Sumber : bagian produksi departemen garmen Fa.asatex tahun 2009

a. Menghitung persentase jenis kerusakan 1. Berlubang

52

3. Jahitan tidak rapi

b. Membuat diagram pareto

Berdasarkan tabel 3.4, maka dapat disusun sebuah diagram pareto seperti pada gambar 3.5 berikut ini:

53

Keterangan :

Dari hasil pengamatan Tabel 3.4, dapat diketahui bahwa jenis cacat terbesar yang terjadi pada produksi produk longdress (daster) periode januari 2009 – desember 2009 adalah jenis cacat jahitan tidak rapi yang ditimbulkan karena keteledoran pekerja bagian jahit dan atau mesin jahit yang bermasalah baik tehnik maupun usia. Nilai jumlah persentase cacat tersebut sebesar 37,24 %. Jumlah cacat terbesar kedua adalah jenis cacat berlubang dengan jumlah persentase cacatnya 33.64%. selanjutnya cacat plek/ mblobor

dengan jumlah persentase cacat sebesar 29.12%.

Jadi perbaikan yang harus dilakukan terlebih dahulu yaitu cacat jahitan tidak rapi, hal ini dikarenakan cacat tersebut yang paling besar dibandingkan jenis cacat lainnya.

4. Diagram sebab-akibat (fishbone chart)

Diagram sebab-akibat digunakan untuk menggambarkan elemen-elemen proses. Dengan kata lain diagram sebab-akibat ini memperlihatkan hubungan antara permasalahan yang dihadapi dengan kemungkinan penyebabnya dan juga berguna untuk membantu menyelesaikan permasalahan tersebut.

54

sebab akibat dapat dicari penyebab-penyebab permasalahan yang muncul dalam upaya mengendalikan produk longdress di Fa. Asatex

Faktor-faktor yang mempengaruhi dan menjadi penyebab kecacatan produk dapat digolongkan sebagai berikut:

1. Man (manusia)

Para pekerja yang melakukan pekerjaan yang terlibat dalam proses produksi

2. Material (bahan baku)

Segala sesuatu yang digunakan perusahaan sebagai komponen produk yang akan diproduksi, terdiri dari bahan baku utama dan bahan baku pembantu

3. Machine (mesin)

Mesin dan berbagai peralatan yang digunakan dalam proses produksi

4. Methode (metode)

Instruksi kerja atau perintah kerja yang harus diikuti dalam proses produksi

Berikut ini permasalahan yang dapat penulis ambil dari pengamatan selama magang dan wawancara dengan karyawan yang berhubungan langsung dengan produk dan manager perusahaan.

55

Diagram sebab-akibat

Untuk jenis kegagalan jahitan tidak rapi

Keterangan:

1. Manusia :

a. pekerja bagian jahit kurang teliti dan kurang konsentrasi dalam menjahit sehingga menyebabkan jahitan tidak rapi. b. pekerja bagian obras kurang teliti dan kurang konsentrasi

dalam mengobras.

c. Pengawasan selama proses penjahitan kurang teliti. 2. Metode :

56

Sering rusak

a. Usia mesin jahit sudah tua atau selayaknya diganti, sering mati atau macet ketika proses jahit berlangsung.

b. Perawatan mesin jahit yang kurang, di benahi setelah terjadi

Kelalaian pegawai yang melakukan pengecekan kurang teliti, ketika bahan baku dari bagian Finishing dan printing yang tidak layak bisa masuk ke dept. garmen

57

2. Material

Bahan baku dari bagian finishing dan printing sudah rusak 3. Mesin

Mesin di departemen finishing dan printing sering rusak (ngadat)

sehingga menyebabkan kerusakan berlubang pada kain.

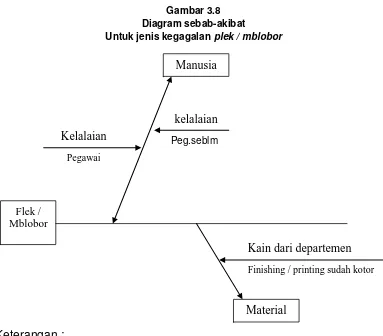

Gambar 3.8 Diagram sebab-akibat

Untuk jenis kegagalan plek / mblobor

Keterangan : 1. Manusia

Pekerja kurang konsentrasi, sehingga bahan yang rusak dari departemen sebelumnya, bisa masuk di departemen garmen

2. Material

Bahan dari departemen finishing, printing sudah kotor. Flek /

Finishing / printing sudah kotor

58

BAB IV PENUTUP A. Kesimpulan

Berdasarkan pembahasan pada BAB III mengenai

pengendalian kualitas pada produk akhir di departemen Garmen Fa. Asatex, maka dapat diambil kesimpulan :

1. Dari hasil analisis c-chart pada tahun 2009 dapat diketahui bahwa rata-rata kerusakan produk yang terjadi pada tahun 2009 adalah sebesar 342,8, kemudian untuk Batas Kendali Atas (UCL) adalah sebesar 398.34 dan Batas Kendali Bawah (LCL) 287.26. berdasarkan perhitungan dengan analisis c-chart pada tahun 2009 dapat diketahui bahwa terjadi out off control pada bulan Maret, Mei, Juli, dan September. Pada bulan maret dan mei terjani kerusakan melebihi batas kendali sedangkan pada bulan juli dan september ,merupakan suatu prestasi bagi perusahaan karena terjadi kesalahan dibawah batas kenda;li yang telah ditetapkan .

59

mblobor sebesar 29.12%. setelah dilakukan analisis menggunakan diagram pareto maka diketahui kecacatan yang paling besar adalah cacat yang disebabkan karena jahitan tidak rapi, sehingga dalam perbaikannya harus didahulukan terlebih dahulu dibandingkan perbaikan produk rusak karena penyebab yang lainnya.

3. Berdasarkan diagram sebab – akibat yang telah dibahas, maka dapat diketahui faktor-faktor penyebab kerusakan pada Fa. Asatex meliputi pengawasan yang kurang, kelalaian pegawai, instruksi yang kurang jelas, mesin tua, perawatan yang tidak rutin. Masalah tersebut dianalisis penulis selama magang karena kurangnya pelatihan – pelatihan kepada karyawan dan perusahaan kurang memperhatikan keadaan mesin. Faktor biaya juga sangat mempengaruhi karena biaya yang harus dikeluarkan perusahaan cukup besar untuk mengadakan pelatihan, mengadakan perawatan mesin dan mengganti mesin lama menjadi mesin baru.

B. SARAN

Beberapa saran yang dapat penulis sampaikan untuk perusahaan adalah sebagai berikut:

60

1) kepala bagian garmen (mandor) harus lebih ketat melakukan pengawasan kepada karyawannya.

2) Perusahaan mengadakan pelatihan kepada

karyawan baik baru ataupun lama guna mengasah

ketrampilan dan keahlian yang dimiliki

karyawannya.

b. Saran untuk faktor mesin

Perusahaan melakukan perawatan yang berkala pada mesin jahit, obras dan peralatan yang lainnya.

c. Saran untuk faktor bahan baku (material)

Penanganan bahan baku dari departemen printing dan finishing harus lebih selektif dan hati-hati.

d. Saran untuk faktor metode

1) Penyampaian metode atau perintah dari mandor harus lebih komunikatif dan dimengerti semua

karyawan, untuk menyamakan apa yang

diharapkan mandor dan apa yang diterima karyawan.

61

kesalahan kerja dapat segera mengambil tindakan sesuai dengan SOP yang telah disusun.

e. Saran untuk tehnis perusahaan

Perusahaan hendaknya mempertimbangkan