Puslitbang tekMIRA Jl. Jend. Sudirman No. 623 Bandung 40211

Telp : 022-6030483 Fax : 022-6003373

E-mail : [email protected]

LAPORAN AKHIR

PEMBUATAN RANCANGAN TEKNOLOGI UPGRADING

BAUKSIT KAPASITAS 50 TON/JAM

Husaini, Prof. Ir. M.Sc. Suganal, Ir. Hadi Purnomo, Ir. Stefanus Suryo Cahyono, S.T.

Yuhelda Dahlan, Dra Deasy Amalia, ST.

Trisna Soenara, Ir Budhi Agung S., Ir

Azhary ST. Yuanita Ramanda, ST. Nofadilah Alamanda, S.Si

Subiantoro, BE Kusna Wijaya Erika Titin Bagja Sugandi Suheri Pendi Ade Setiapermana

PUSLITBANG TEKNOLOGI MINERAL DAN BATUBARA

(Puslitbang tekMIRA)

i KATA PENGANTAR

Laporan ini merupakan hasil kegiatan Tim Peningkatan Kadar dan Pemrosesan Bauksit Kalimantan Barat Serta Pemanfaatan Tailing-nya yang dilakukan pada tahun 2014 di lingkungan Kelompok Pengolahan Mineral Puslitbang Tekmira.

Kegiatan penelitian yang telah dilakukan meliputi : uji kehandalan lanjutan terhadap alat RDS skala 1,6 ton/jam dan pembuatan rancangan alat RDS berkapasitas 50 ton/jam, melakukan percobaan optimasi pembuatan PAC dan Tawas di Cipatat serta melaksanakan

focus group discussion (FGD) untuk mendapatkan masukan dalam pembuatan rancangan

RDS.

Laporan kegiatan penelitian ini diharapkan dapat memberikan manfaat bagi pihak-pihak yang berkepentingan terhadap hasil litbang teknologi pengolahan dan pemanfaatan bauksit.

Bandung, Desember 2014

ii

PEMBUATAN RANCANGAN TEKNOLOGI UPGRADING

BAUKSIT KAPASITAS 50 TON/JAM

ABSTRAK

Indonesia memiliki endapan bijih bauksit (Al2O3.3H2O) berjumlah 810 juta ton (1984). Untuk daerah Tayan dan Mempawah (PT Antam) saja, terdapat cadangan bauksit lebih dari 300 juta ton. Selama ini bijih bauksit Indonesia hanya diekspor berupa bahan mentah. Namun seiring dengan dikeluarkannya UU No.4 Tahun 2009, Pasal 103 mewajibkan pemilik IUP mineral untuk mengolah dan memurnikan mineral di dalam negeri, termasuk bijih bauksit. Teknologi RDS merupakan teknologi baru dalam pencucian bauksit. Teknologi ini memerlukan pengembangan desain untuk kapasitas lebih besar dan pengujian dalam skala besar untuk melihat efektivitasnya dan meyakinkan pemangku kepentingan untuk menggunakan teknologi baru ini.

Pembuatan desain telah selesai dilakukan dan menghasilkan alat rotary drum scrubber (RDS) skala 50 ton/jam dengan dimensi diameter 2,75 m, panjang 8 meter dan bobot 12,3 ton. Uji ketahan alat RDS juga sudah dilakukan dengan hasil bauksit tercuci 43,83% Al2O3 dari kandungan awal 32,87% Al2O3 dan alat bekerja relatif baik. Alat-alat pendukung operasi RDS seperti grizzly bar, babby tromol, tromol screen dan jaw crusher juga sudah didapatkan spesifikasi yg sesuai dengan kinerja RDS kapasitas 50 ton/jam.

Uji pembuatan PAC dan tawas juga telah dilakukan untuk mengetahui kualitas bauksit tercuci yang digunakan sebagai bahan baku untuk pembuatan produk kimia turunannya. Produk PAC cair terbaik yang didapat memiliki pH 2,2, berat jenis 1,185 g/mL, dan komposisi kimia sebagai berikut: 10,89% Cl-, 10,52% Al2O3, dan 0,23% SO4=. PAC ini memiliki mutu yang lebih baik dibanding PAC pasar dengan merk dagang Arya. Hasil terbaik pembuatan koagulan (tawas tercampur fero sulfat) dicapai dalam waktu 2 jam, yang menghasilkan persen ekstraksi Al2O3 98,78% dan Fe 98,80% dengan komposisi produk 6,38% Al2O3, 1,37% Fe, dan SiO2 0,05%.

Kegiatan focus group discussion (FGD) telah dilangsungkan di puslitbang Tekmira Bandung untuk mendapatkan masukan dari berbagai pihak yang kompeten baik dari pemerintah, perguruan tinggi, lembaga penelitian dan berbagai perusahaan baik swasta maupun BUMN, antara lain Badan Pengkajian dan Penerapan Teknologi (BPPT), Lembaga Ilmu Pengetahuan Indonesia (LIPI), PT. Aneka Tambang Tbk., PT. Mega Citra Utama, dan PT. Harita dan menerima berbagai masukan untuk memperbaiki kinerja RDS. Publikasi tentang “Pengayak Mineral-Three in One” yang membahas teknologi upgrading mineral dengan rotary drum

scrubber (RDS) telah diterbitkan di majalah mingguan Sindo Weekly pada tanggal 27

November 2014, nomor 39 tahun III, halaman 44-45), dengan tujuan memperkenalkan alat RDS ini kepada masyarakat pertambangan.

iii DAFTAR ISI

KATA PENGANTAR ... i

ABSTRAK ... ii

DAFTAR ISI ... iii

DAFTAR TABEL ...v

DAFTAR GAMBAR ... vi

I. PENDAHULUAN ...1

1.1. Dasar Hukum ... 1

1.2. Latar Belakang ... 1

1.3. Ruang Lingkup Kegiatan ... 5

1.4. Tujuan ... 5

1.5. Sasaran ... 5

1.6. Lokasi Kegiatan ... 5

1.7. Penerima Manfaat ... 6

II. TINJAUAN PUSTAKA/KAJIAN TEORETIS ...7

2.1. Keterdapatan Bijih Bauksit ... 7

2.2. Kondisi Sumberdaya Cadangan ... 7

2.3. Tinjauan Umum Proses Upgrading Bauksit ... 8

2.3.1. Kominusi ... 9

2.3.2. Proses Pencucian (Scrubbing) ... 9

2.3.3. Pengayakan (Screening) ... 9

2.3.4. Kombinasi Scrubbing dan Screening ... 10

2.3.5. Pemisahan dengan Magnetik ... 10

2.4. Pengolahan dan Pemurnian Alumina ... 11

2.4.1. Ekstraksi bauksit menjadi alumina ... 11

2.4.2. Peleburan Aluminium ... 12

2.5. Penggunaan Bahan Berbasis Alumina ... 12

2.5.1. Bauksit asli/bauksit tercuci ... 12

2.5.2. Alumina hidrat ... 13

2.5.3. Alumina... 13

2.5.4. Logam aluminium ... 13

2.6. Proses pembuatan PAC ... 13

2.7. Proses pembuatan Tawas ... 14

2.7.1. Pelarutan Bauksit dengan Asam Sulfat ... 14

2.7.2. Kristalisasi Larutan Aluminium Sulfat ... 15

III. PROGRAM KEGIATAN ...17

3.1. Tahap persiapan ... 17

3.2. Pelaksanaan Kegiatan ... 17

3.3. Evaluasi data dan pembuatan laporan ... 18

iv

4.1. Koordinasi dan kunjungan lapangan ke Propinsi Kalimantan Barat ... 19

4.2. Uji kehandalan (endurence test) alat RDS ... 19

4.3. Pembuatan rancangan peralatan RDS kapasitas 50 ton/jam ... 20

4.4. Optimasi proses pembuatan PAC ... 21

4.5. Optimasi proses pembuatan Tawas ... 21

4.6. Pelaksanaan FGD dan Penerbitan di Media ... 22

V. HASIL DAN PEMBAHASAN ...23

5.1. Hasil Peninjauan lapangan ke PT. Mega Citra Utama di Meliau, Kalimantan Barat ... 23

5.1.1 Lokasi pengambilan sampel ... 23

5.1.2 Lokasi penempatan demo plant RDS ... 24

5.2. Hasil Uji Upgrading dan Kehandalan (Indurence Test) Alat RDS ... 24

5.2.1. Hasil uji upgrading bauksit asal Meliau ... 24

5.2.2. Hasil Uji Kehandalan Peralatan ... 66

5.3. Hasil Pembuatan rancangan peralatan RDS kapasitas 50 ton/jam ... 66

5.3.1. Perhitungan Rotary Drum Scrubber ... 66

5.3.2. Perhitungan Peralatan Pendukung Rotary Drum Scrubber ... 67

5.3.3 Elektrikal ... 72

5.4. Hasil Optimasi Pembuatan PAC ... 77

5.4.1. Digesting ... 77

5.4.2. Hidrolisis ... 82

5.4.3. Pembuatan PAC Cair ... 87

5.5. Hasil Optimasi Pembuatan Tawas ... 89

5.6. Hasil Pelaksanaan FGD dan Penerbitan di Media ... 93

5.6.1. Hasil Pelaksanaan FGD ... 93

5.6.2. Hasil Penerbitan di Media ... 95

VI. KESIMPULAN DAN SARAN. ...96

6.1. Kesimpulan ... 96

v DAFTAR TABEL

Tabel 1.1. Keekonomian alat RDS ...2

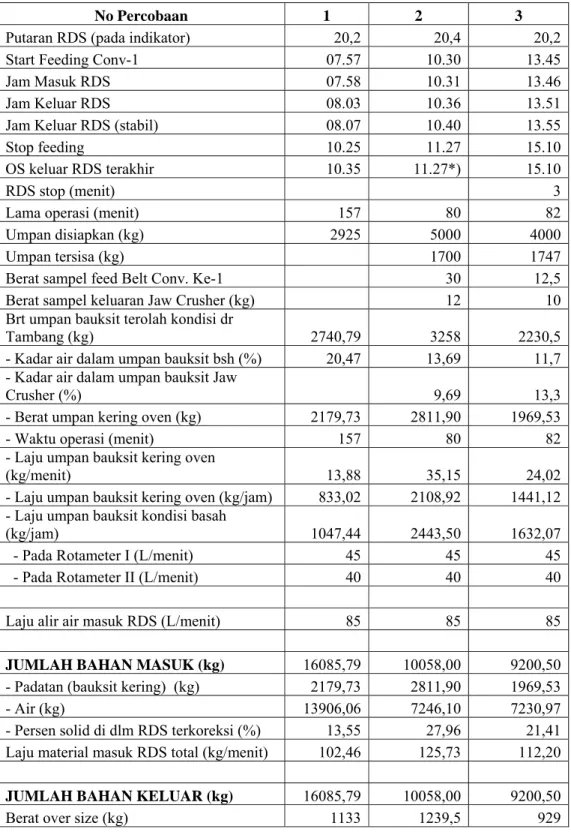

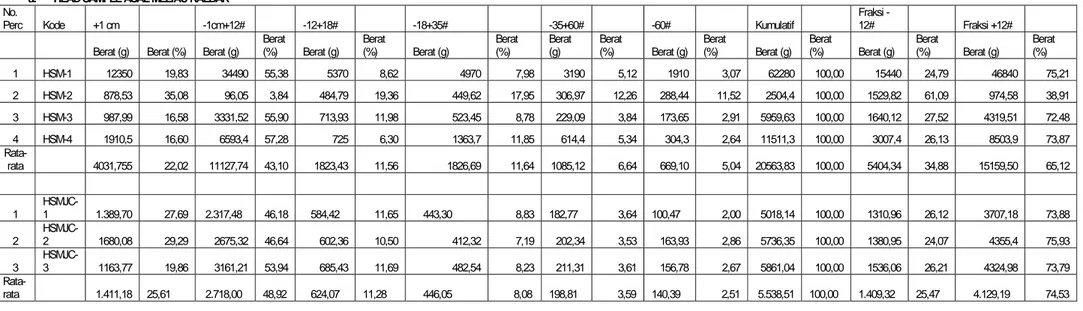

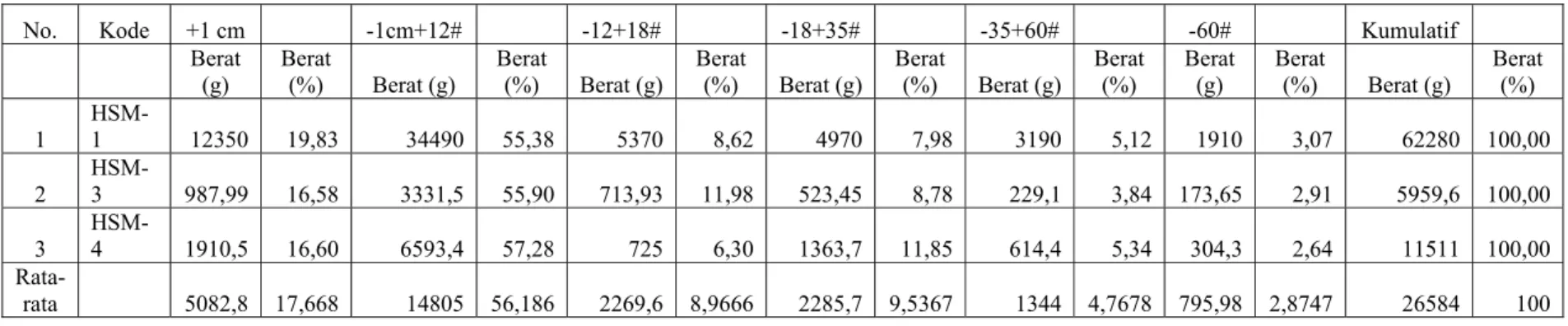

Tabel 5.1. Data percobaan dan material balance upgrading crude bauxite asal Meliau, Kalbar ...25

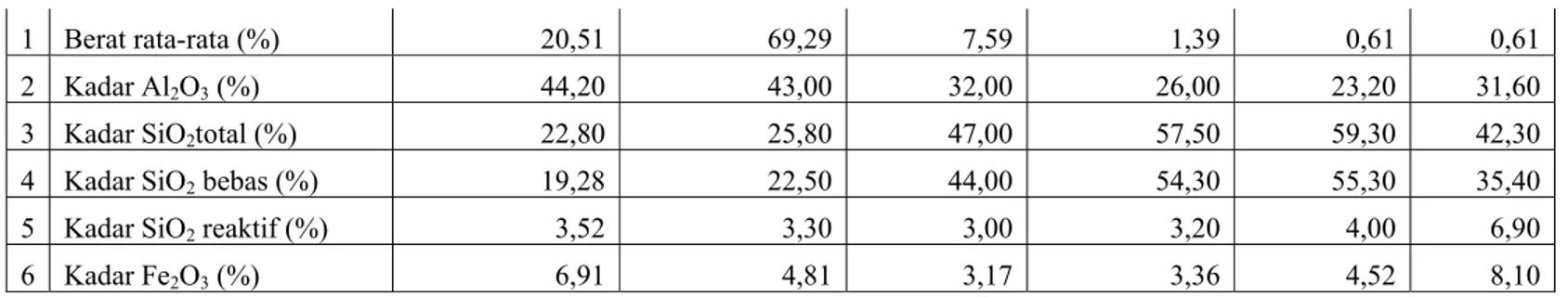

Tabel 5.2. Komposisi kimia hasil upgrading bauksit asal Meliau-Kalbar ...28

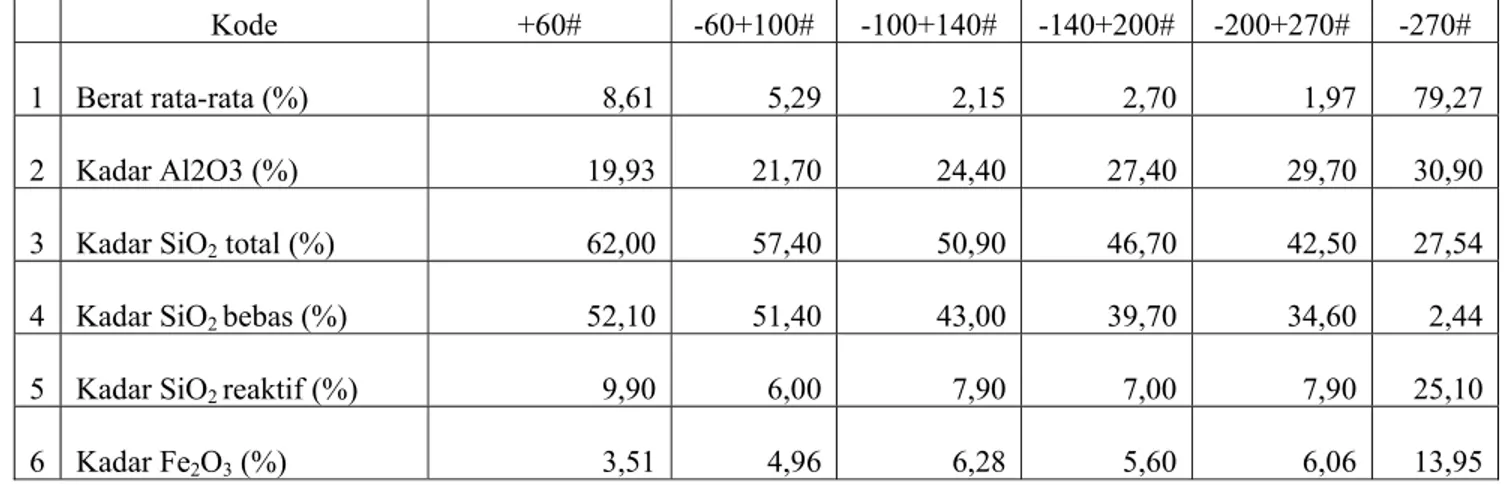

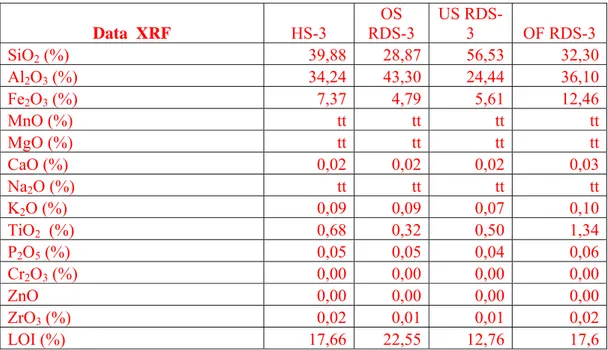

Tabel 5.3. KOMPOSISI KIMIA TIAP FRAKSI UKURAN BUTIR UNTUK CRUDE BAUKSIT ASAL (HS-3) MELIAU, KALBARError! Bookmark not defined. Tabel 5.4. KOMPOSISI KIMIA TIAP FRAKSI UKURAN BUTIR UNTUK OS-3 RDS ASAL MELIAU, KALBAR ...31

Tabel 5.5. KOMPOSISI KIMIA TIAP FRAKSI UKURAN BUTIR UNTUK US-3 RDS ASAL MELIAU, KALBAR ...32

Tabel 5.6. KOMPOSISI KIMIA TIAP FRAKSI UKURAN BUTIR UNTUK OF-3 RDS ASAL MELIAU, KALBAR ...33

Tabel 5.7. DATA DISTRIBUSI UKURAN BAUKSIT HASIL ENDURENCE TEST ....34

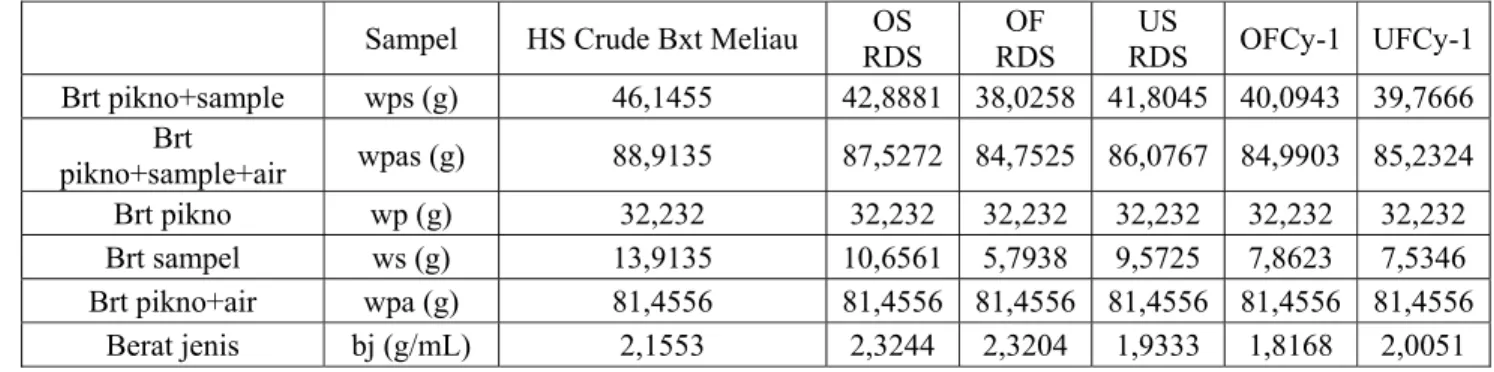

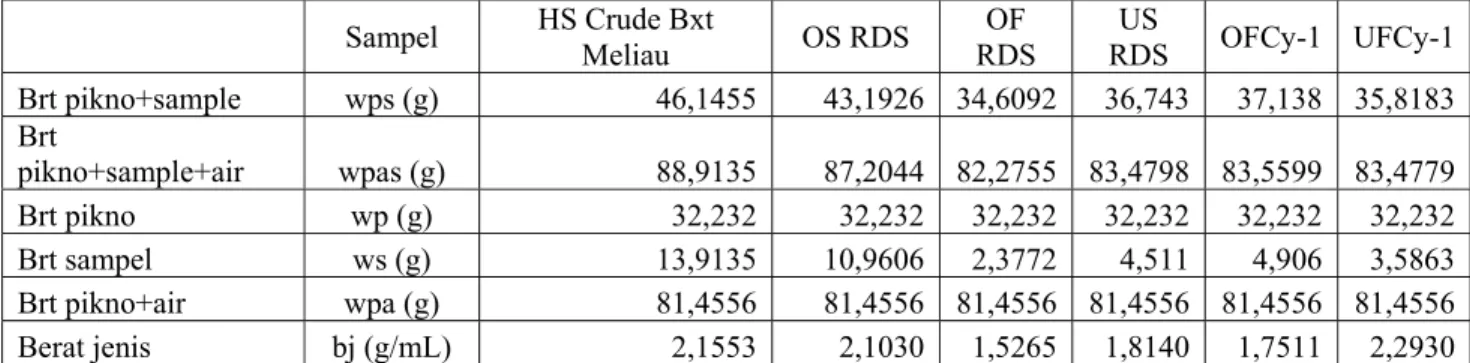

Tabel 5.8. Berat jenis HS, OS RDS, OF RDS, US RDS, OF Cyclon, dan UF Cyclon ...38

Tabel 5.8. Berat jenis HS, OS RDS, OF RDS, US RDS, OF Cyclon, dan UF Cyclon ...38

Tabel 5.8. Berat jenis HS, OS RDS, OF RDS, US RDS, OF Cyclon, dan UF Cyclon ...38

Tabel 5.8. Berat jenis HS, OS RDS, OF RDS, US RDS, OF Cyclon, dan UF Cyclon ...38

Tabel 5.9. Persen padatan OF RDS, UF RDS, OF Cyclon, dan UF Cyclon percobaan no 1 s/d no 4 ...39

Tabel 5.10a. Komposisi Kimia (berdasarkan data hasil analisis XRF) Hasil Percobaan 1...36

Tabel 5.10b. Komposisi Kimia (berdasarkan data hasil analisis XRF) Hasil Percobaan 2...37

Tabel 5.10c. Komposisi Kimia (berdasarkan data hasil analisis XRF) Hasil Percobaan 3...37

Tabel 5.10d. Komposisi Kimia (berdasarkan data hasil analisis XRF) Hasil Percobaan 4….37 Tabel 5.11. Komposisi Mineral HS, OS RDS, US RDS, OF RDS, OF Cyclon, dan UF Cyclon………38

Tabel 5.12 Hasil perhitungan daya motor untuk RDS……….61

Tabel 5.13 Hasil perhitungan daya dan spesifikasi Baby Trommol ………...64

Tabel 5.14 Hasil perhitungan daya dan spesifikasi Trommol Screen ……… 66

Tabel 5.15 Kebutuhan daya list peralatan ………..….68

Tabel 5.16 Data Hasil Percobaan Digesting Bauksit ………..72

Tabel 5.16 Data Hasil Percobaan Digesting Bauksit (lanjutan)………..73

Tabel 5.17.a Kondisi Percobaan Hidrolisis ………..……….77

Tabel 5.17.b Data Hasil Percobaan Hidrolisis ………...80

Tabel 5.18 Data hasil percobaan optimasi pembuatan PAC Cair ………...81

Tabel 5.19 Data Hasil Percobaan Pmbuatan Tawas Dari Uf-Cyclon ……….83

vi DAFTAR GAMBAR

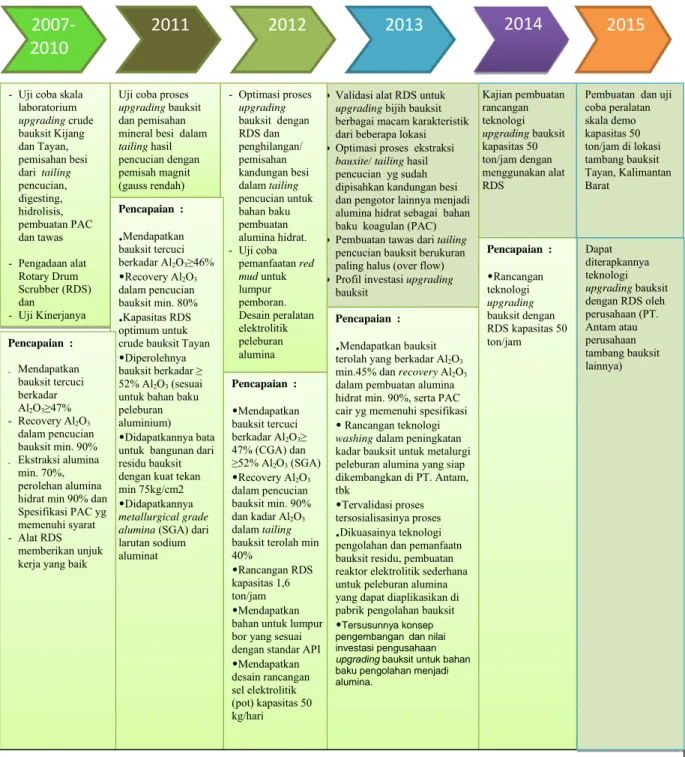

Gambar 1.1. Road map pemrosesan bauksit dan pemanfaatan tailing serta red mud ...4

Gambar 2.1. Endapan bauksit di Tayan, Propinsi Kalimantan Barat ...8

Gambar 2.2. SEM monograph contoh bauksit (a) sebelum pencucian, (b) setelah pencucian (Ishaq Ahmad, 2013) ...10

Gambar 2.3. Distribusi ion Al teoretis dalam larutan aluminium sulfat ...15

Gambar 5.1. Foto peralatan pencucian (washing plant) PT. Mega Citra Utama, Meliau Kalbar ...24

Gambar 5.2 Komposisi Mineral HS ………..39

Gambar 5.3 Komposisi Mineral OS RDS 1……….………..40

Gambar 5.4 Komposisi Mineral US RDS 1 ………..41

Gambar 5.5 Komposisi Mineral OF RDS 1 ………..42

Gambar 5.6 Komposisi Mineral OF CY 1 ………..43

Gambar 5.7 Komposisi Mineral UF CY 1…...………..44

Gambar 5.8 Komposisi Mineral OS RDS 2 ………..45

Gambar 5.9 Komposisi Mineral US RDS 2 ………..46

Gambar 5.10 Komposisi Mineral OF RDS 2...………..47

Gambar 5.11 Komposisi Mineral OF CY 2...………..……..48

Gambar 5.12 Komposisi Mineral UF CY 2...………..………..49

Gambar 5.13 Komposisi Mineral OS RDS 3...………..50

Gambar 5.14 Komposisi Mineral US RDS 3...………..51

Gambar 5.15 Komposisi Mineral OF RDS 3...………..52

Gambar 5.16 Komposisi Mineral OF CY 3...………....53

Gambar 5.17 Komposisi Mineral OF CY 3...………..…..54

Gambar 5.18 Komposisi Mineral OS RDS 4...………..55

Gambar 5.19. Komposisi Mineral US RDS 4...………..56

Gambar 5.20 Komposisi Mineral OF RDS 4...………..57

Gambar 5.21 Komposisi Mineral OF CY 4...………..……..58

Gambar 5.22 Komposisi Mineral UF RDS 4...………..59

Gambar 5.23 Single Line Diagram (SLD)...………..69

Gambar 5.24 Gambar RDS Tampak Depan...………70

Gambar 5.25 Gambar RDS Tampak Samping...………....70

Gambar 5.26 Rancangan alat RDS beserta spesifikasinya...………..71

Gambar 5.27 Grafik pengaruh waktu reaksi terhadap persen eksteraksi Al2O3 dan Fe dalam pembuatan tawas...………...85

Gambar 5.28 Grafik pengaruh waktu reaksi terhadap persentase berat residu dalam pembuatan tawas...………...85

Gambar 5.29 Kepala Puslitbang TekMIRA memberikan kata sambutan dan membuka acara focus group discussion...………...86

1 I. PENDAHULUAN

1.1. Dasar Hukum

Peraturan dan perundang-undangan yang menjadi dasar hukum pentingnya kegiatan ini dilakukan adalah sebagai berikut:

- Pasal 23 ayat (3) Keputusan Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara Nomor 23.K/70/BLP/2006 tanggal 12 April 2006 tentang Penjabaran Tugas, Fungsi, Susunan Organisasi dan Tata Kerja Pusat Penelitian dan Pengembangan Teknologi Mineral dan Batubara.

- Undang-undang No. 4 tahun 2009 tentang perlunya upaya pengolahan dan peningkatan nilai tambah mineral.

- Peraturan Menteri Energi dan Sumber Daya Mineral Nomor 07 tahun 2012 tentang Peningkatan Nilai Tambah Mineral Melalui Kegiatan Pengolahan dan Pemurnian Mineral

- Peraturan Menteri ESDM No.04 Tahun 2010, tentang Rencana Strategis Kementerian Energi Dan Sumber Daya Mineral Tahun 2010-2014

- Peraturan Menteri ESDM No.18 Tahun 2010, tentang Organisasi Dan Tata Kerja Kementerian Energi Dan Sumber Daya Mineral

1.2. Latar Belakang

Indonesia memiliki endapan bauksit jenis gibsit (Al2O3.3H2O) yang sangat potensial khususnya yang terdapat di wilayah Propinsi Kalimantan Barat, berjumlah lebih dari 810 juta ton. Selama puluhan tahun produsen bijih bauksit di dalam negeri mengekspor dalam bentuk bahan mentah. Namun seiring dengan dikeluarkannya UU no. 4 tahun 2009 yang diikuti dengan Permen no 7 tahun 2012, semua produsen bijih bauksit (pemilik IUP) harus melakukan pengolahan dan pemurnian terhdap bijih bauksit yang akan diekspor agar potensi sumberdaya bauksit yang dimiliki Indonesia yang jumlahnya relatif besar tersebut dapat dimanfaatkan secara optimal dan memberikan nilai tambah yang tinggi.

Teknologi upgrading bauksit dengan alat rotary drum scrubber (RDS) hasil inovasi dengan kapasitas 1,6 ton/jam telah diuji coba untuk meningkatkan kadar bauksit asal Tayan, Kalimantan Barat. RDS ini merupakan hasil modifikasi terhadap trommol screen yang selama ini digunakan untuk upgrading bijih bauksit di berbagai perusahaan tambang bauksit di Indonesia. Trommol screen yang digunakan untuk pencucian bauksit hanya berfungsi mengayak/menyaring material yang berbeda-beda ukurannya, sehingga masih diperlukan alat

scrubbing yang terpisah dari trommol screen. Selain itu trommol screen memiliki ukuran

lubang saringan 2 mm, sehingga produk yang dihasilkan hanya dua macam yaitu material yang tertahan saringan (+2mm) dan material yang lolos saringan (-2mm). Sedangkan alat RDS memiliki tiga bagian/komponen yang fungsinya masing-massing mengaduk, menyaring dan mengangkut material hasil pemrosesan, sehingga tidak memerlukan alat scrubbing karena alat RDS sekaligus berfungsi sebagai alat scrubbing. Produk yang dihasilkan RDS ada tiga macam ukuran, yaitu washed bauxite (+2 mm) sebagai produk utama, tailing berukuran pasiran (-2 mm+100 mesh), dan tailing berukuran halus (-100 mesh). Hasil pencucian bauksit dengan RDS lebih baik dibandingkan dengan menggunakan trommol screen terutama dikarenakan ada proses perendaman material yang sedang diputar/teraduk pada bagian bawah RDS tersebut. Washed bauxite yang dihasilkan kualitasnya sangat baik yaitu semula mengandung kadar Al2O3 sekitar 47% naik menjadi lebih dari 55% dan silika reaktif yang semula 6% turun menjadi di bawah 3%. Kualitas ini sangat tergantung dari kualitas awal

2 bauksit tersebut. Produk washed bauxite yang dihasilkan ini sudah memenuhi syarat untuk bahan baku proses Bayer. Berdasarkan data hasil uji coba tersebut, RDS ini menunjukkan kinerja yang sangat baik karena selain mampu menghasilkan kualitas washed bauxite yang baik, pengopersiannya mudah, sederhana, dan mudah dipelihara, serta biaya investasinya relatif murah karena dapat dibuat di dalam negeri. Untuk kapasitas 50 ton/jam diperkirakan hanya membutuhkan biaya sekitar 4 milyar rupiah. Oleh karena itu rancangan alat RDS dengan kapasitas 50 ton/jam (skala demo) sangat diperlukan untuk menguji kehandalannya, memperbaiki kekurangan-kekurangannya, dan mempermudah dalam meyakinkan perusahaan yang berkecimpung dalam pengusahaan tambang bauksit. Hasil kajian ekonomi penggunaan alat RDS kapasitas 150.000 ton bauksit/tahun dibutuhkan investasi sebesar $US 408.435,50 dengan nilai keuntungan sebesar $US 479.046,35 per tahun, nilai BEP 5,48% dari kapasitas produksi dan pay back period adalah 0,84 tahun (lihat Tabel 1.1 di bawah).

Tabel 1.1. Keekonomian alat RDS

Dana Investasi (US $) 408.435,50

Kapasitas produksi crude bauxite (ton/tahun) 150.000,00 Kapasitas produksi washed bauxite (ton/tahun) 77.430,00

Harga pokok produksi (US $/ton) 21,41

Bila harga jual produk dipatok (US $/ton) 30,00 Diperoleh nilai-nilai parameter sbb :

Laba bersih (US $/tahun) 479.046,35

Harga produksi (US $/ton) 21,41

BEP (%) 5,48

Payback period (th) 0,84

IRR (%) 36,87

Uji kehandalan akan dilakukan dengan cara mengoperasikan alat tersebut sesuai kapasitas yang dirancang dalam jangka waktu yang cukup lama. Hasil uji kehandalan ini berupa kinerja alat, ketahanan alat, kelancaran jalannya operasi alat, dan tentunya mutu produk hasil pengolahannya. Alat RDS ini juga dilengkapi dengan peralatan lain berupa hidrosiklon untuk meningkatkan kandungan Al2O3 dalam tailing pencucian sehingga dapat dimanfaatkan untuk bahan baku produk-produk kimia lainnya, seperti tawas, PAC, dan zeolit sintetik. Perlu diketahui bahwa jumlah limbah pencucian ini relatif besar (sekitar 40-60%) dari bauksit yang diolah. Jadi bila limbah pencucian ini tidak dimanfaatkan, maka jumlahnya semakin menumpuk dan membutuhkan tailing pond yang sangat besar di samping akan berdampak negatif terhadap lingkungan bila langsung dibuang ke perairan bebas, terutama terhadap biota hidup di dalam air. Karenanya upaya pemanfaatan limbah RDS untuk produk kimia sangat diperlukan untuk meningkatkan nilai tambah maupun mengurangi dampak negatif terhadap lingkungan tersebut.

Pengembangan alat RDS sangat penting dan diperlukan mengingat banyak perusahaan yang berkecimpung dalam bijih bauksit akan membangun pabrik pengolahan dan pemurnian alumina yang membutuhkan bahan baku washed bauxite yang memenuhi syarat ditinjau dari kandungan alumina yang harus tinggi (Al2O3 di atas sekitar 47%) dan silika reaktif yang cukup rendah (SiO2 reaktif di bawah 3 %). Perusahaan yang saat ini sedang membangun pabrik pemurnian alumina (chemical grade alumina) kapasitas 300.000 ton per tahun di Tayan, Kalbar adalah PT.Aneka Tambang. Perusahaan ini juga akan membangun pabrik alumina jenis metalurgi (smelter grade alumina) dengan kapasitas 1,2 juta ton/tahun di Mempawah, Kalbar, bekerjasama dengan Showa-Denko Jepang dengan sharring investasi. Pendirian pabrik ini dapat menjembatani missing link antara bahan baku (bijih bauksit) dengan produk (aluminium). Selain itu, PT. Harita juga akan membangun pemurnian alumina

3 jenis metalurgi dengan kapasitas 1 juta ton per tahun. Jika kedua pabrik tersebut nantinya sudah berproduksi, maka dapat mensuplai kebutuhan PT Inalum sebesar 550 ribu ton/tahun. Sisanya sebesar 1.650 ribu ton/tahun bisa diekspor atau dimanfaatkan oleh industri pelebuaran aluminium dalam negeri yang rencananya akan dibangun di Kalimantan Timur dengan kapasitas 1 juta ton per tahun oleh Nalco. Kemungkinan lain adalah dikembangkannya kapasitas produksi pabrik peleburan aluminium (PT Inalum) atau memberikan dorongan agar muncul pabrik peleburan skala kecil-menengah di daerah, mengingat energi yang dibutuhkan untuk menjalankan pabrik (sel elektrolitik) sebesar 15 – 20 kwh/kg aluminium tersedia yaitu dengan menggunakan bahan bakar minyak (BBM), batubara, ataupun energy baru terbarukan.

Mengapa bauksit hasil tambang harus ditingkatkan kadarnya, karena masih mengandung banyak pengotor. Jenis mineral pengotor yang umum ditemui antara lain: silika, lempung, pasir, mineral titan (misalnya rutil, ilmenit, dan titan besi magnetit) dan mineral besi (seperti hidroksida besi, oksida besi, dan pirit). RDS digunakan untuk memisahkan mineral berukuran halus yang sebagian besar berupa pengotor dan sekaligus meningkatkan kadar aluminanya. Pengotor tersebut dapat menambah beban kapasitas, sehingga dapat meningkatkan biaya penambangan, penanganan (handling) dan transportasi. Pengotor yang terdapat dalam bauksit

tersebut dapat juga meningkatkan biaya produk akhir karena perlunya penanganan tailing

yang mencapai 60% dan pembuangannya. Pengotor juga dapat menurunkan produktifitas dan efisiensi pabrik serta kapasitas pemanfaatannya. Limbah (tailing) terutama yang berupa bauksit residu (red mud) yang terbentuk selama produksi berkontribusi terhadap pencemaran lingkungan dan air tanah. Adanya pengotor besi dalam produk alumina dapat menurunkan titik leleh dari 1500oC menjadi 1200oC bila digunakan sebagai bahan refraktori karena terjadinya reaksi antara oksida besi dengan titan diokasida. Oleh karena itu crude bauksit harus di-upgrading melalui pencucian dan pengayakan setelah diremuk terlebih dahulu untuk mengurangi kandungan pengotor terutama kadar besi. Dengan proses pencucian menggunakan RDS, hasilnya mengarah kepada produk yang lebih mudah diklasifikasikan untuk pemanfaatan selanjutnya, yang berukuran lebih besar dari +2 mm untuk produksi alumina, yang berukuran pasiran – 2 mm untuk bahan kougulan dan berukuran halus (sluri), untuk bahan zeolit sintetis. Sedangkan produk pencucian yang dihasilkan oleh perusahaan pertambangan bauksit selama ini pada umumnya hanya yang berukuran relatif kasar (+2mm) yang digunakan untuk bahan pembuatan alumina dan tailing hasil pencucian langsung dibuang (tidak dimanfaatkan). Oleh karena itu alat RDS ini akan lebih dapat diyakinkan manfaatnya dengan cara validasi dengan umpan dari berbagai macam bauksit dari daerah yang berbeda (program tahun 2013) dan dilakukan dalam demo plant di lapangan (program tahun 2014 dan 2015). Evaluasi dari hasil yang dicapai perlu mendapat masukan dari berbagai pihak atau ahli terutama dalam forum group diskusi (FGD), dalam penyebaran hasil kegiatan yang berupa seminar dan berbagai media. Kegiatan ini lebih dapatmenyempurnakan dan penegembangkan langkah-langkah selanjutnya yaitu langkah-langkah yang perlu dilakukan dalam rodmap kegiatan. Road map tentang kegiatan litbang pemrosesan bauksit dan pemanfaatan tailing pencucian dapat dilihat pada Gambar 1.2 di bawah.

4

2012

2013

2014

2015

- Optimasi proses upgrading bauksit dengan RDS dan penghilangan/ pemisahan kandungan besi dalam tailing pencucian untuk bahan baku pembuatan alumina hidrat. - Uji coba pemanfaatan red mud untuk lumpur pemboran. Desain peralatan elektrolitik peleburan alumina Kajian pembuatan rancangan teknologi upgrading bauksit kapasitas 50 ton/jam dengan menggunakan alat RDSUji coba proses

upgrading bauksit

dan pemisahan mineral besi dalam

tailing hasil pencucian dengan pemisah magnit (gauss rendah) Pencapaian : •Mendapatkan bauksit tercuci berkadar Al2O3≥ 47% (CGA) dan ≥52% Al2O3 (SGA) •Recovery Al2O3 dalam pencucian bauksit min. 90% dan kadar Al2O3 dalam tailing bauksit terolah min 40%

•Rancangan RDS kapasitas 1,6 ton/jam

•Mendapatkan bahan untuk lumpur bor yang sesuai dengan standar API

•Mendapatkan desain rancangan sel elektrolitik (pot) kapasitas 50 kg/hari

Validasi alat RDS untuk

upgrading bijih bauksit

berbagai macam karakteristik dari beberapa lokasi Optimasi proses ekstraksi

bauxite/ tailing hasil

pencucian yg sudah dipisahkan kandungan besi dan pengotor lainnya menjadi alumina hidrat sebagai bahan baku koagulan (PAC) Pembuatan tawas dari tailing

pencucian bauksit berukuran paling halus (over flow) Profil investasi upgrading

bauksit

Pencapaian :

•Mendapatkan bauksit terolah yang berkadar Al2O3 min.45% dan recovery Al2O3 dalam pembuatan alumina hidrat min. 90%, serta PAC cair yg memenuhi spesifikasi

• Rancangan teknologi

washing dalam peningkatan

kadar bauksit untuk metalurgi peleburan alumina yang siap dikembangkan di PT. Antam, tbk

•Tervalidasi proses tersosialisasinya proses •Dikuasainya teknologi pengolahan dan pemanfaatn bauksit residu, pembuatan reaktor elektrolitik sederhana untuk peleburan alumina yang dapat diaplikasikan di pabrik pengolahan bauksit

•Tersusunnya konsep pengembangandan nilai investasi pengusahaan

upgrading bauksit untuk bahan

baku pengolahan menjadi alumina. Pencapaian : •Rancangan teknologi upgrading bauksit dengan RDS kapasitas 50 ton/jam Pencapaian : •Mendapatkan bauksit tercuci berkadar Al2O3≥46% •Recovery Al2O3 dalam pencucian bauksit min. 80% •Kapasitas RDS optimum untuk crude bauksit Tayan

•Diperolehnya bauksit berkadar ≥ 52% Al2O3 (sesuai untuk bahan baku peleburan aluminium)

•Didapatkannya bata untuk bangunan dari residu bauksit dengan kuat tekan min 75kg/cm2

•Didapatkannya

metallurgical grade alumina (SGA) dari

larutan sodium aluminat

2011

2007‐

2010

- Uji coba skala laboratorium upgrading crude bauksit Kijang dan Tayan, pemisahan besi dari tailing pencucian, digesting, hidrolisis, pembuatan PAC dan tawas - Pengadaan alat Rotary Drum Scrubber (RDS) dan - Uji Kinerjanya Pencapaian : - Mendapatkan bauksit tercuci berkadar Al2O3≥47% - Recovery Al2O3 dalam pencucian bauksit min. 90% - Ekstraksi alumina min. 70%, perolehan alumina hidrat min 90% dan Spesifikasi PAC yg memenuhi syarat - Alat RDS

memberikan unjuk kerja yang baik

Gambar 1.1. Road map pemrosesan bauksit dan pemanfaatan tailing serta red mud

Pembuatan dan uji coba peralatan skala demo kapasitas 50 ton/jam di lokasi tambang bauksit Tayan, Kalimantan Barat Dapat diterapkannya teknologi upgrading bauksit dengan RDS oleh perusahaan (PT. Antam atau perusahaan tambang bauksit lainnya)

5 1.3. Ruang Lingkup Kegiatan

Program kegiatan pada tahun 2014 adalah melakukan kajian penerapan teknologi upgrading bauksit yang meliputi uji kehandalan lanjutan terhadap alat RDS skala 1,6 ton/jam dan pembuatan rancangan alat RDS berkapasitas 50 ton/jam dengan langkah-langkah kegiatan sebagai berikut:

- Mengumpulkan data primer tambahan dengan pengoperasian alat RDS kapasitas 1,6 ton/jam dalam rangka menguji kemampuan alat untuk dikembangkan ke skala 50 ton/jam serta melakukan percobaan optimasi pembuatan PAC dan Tawas di Cipatat - Mengumpulkan data sekunder melalui kunjungan teknis ke lapangan

- Melaksanakan FGD untuk mendapatkan masukan dalam pembuatan rancangan RDS - Menyusun rancangan alat RDS dan perlengkapannya

- Melakukan evaluasi seluruh tahapan kegiatan

- Membuat laporan kegiatan Tim kepada Kepala Badan Penelitian dan Pengembangan Energi dan Sumber Daya Mineral melalui Kepala Pusat Penelitian dan Pengembangan Teknologi Mineral Batubara.

1.4. Tujuan

Membuat rancangan alat RDS kapasitas 50 ton/jam guna mempermudah pencarian mitra untuk bekerjasama dalam penerapannya ke skala yang lebih besar disertai dengan pengujian lanjutan terhadap kehandalan alat RDS berkapasitas 1,6 ton/jam yang sudah ada di Cipatat, sehingga rancangan alat yang akan dibuat pada kapasitas lebih besar tersebut dapat lebih optimal, dengan memanfaatkan masukan-masukan yang berasal dari hasil FGD,seminar dan media. Selain itu, uji coba optimasi pembuatan PAC dan Tawas skala pilot dilakukan dalam rangka mendapatkan kondisi proses yang terbaik.

1.5. Sasaran

Sasaran yang ingin dicapai adalah:

- Dihasilkannya gambar rancangan RDS kapasitas 50 ton/jam lengkap dengan penanganan tailingnya, tidak termasuk peralatan fisiknya.

- Diperolehnya data kehandalan RDS kapasitas 1,6 ton/jam yang sangat berguna dalam pembuatan rancangan alat RDS untuk kapasitas yang lebih besar, terutama dalam pemilihan material, alat kontrol, dan jenis pompa yang akan digunakan.

- Kemantapan rancangan alat skala demo dengan adanya masukan dan penyampaian dalam kegiatan FGD, seminar dan dalam media.

- Diperolehnya produk PAC sbb: kadar Al2O3 9,5%, Cl- 9,5% dan SO42- < 3,5%; dan tawas: Al2O3 > 17%, Fe2O3<0,5%

1.6. Lokasi Kegiatan

Kegiatan ini akan dilakukan di beberapa lokasi sebagai berikut:

‐ Sentra Pengembangan Teknologi Pengolahan Mineral Terpadu - Cipatat

untuk uji kehandalan alat RDS, sebagai dasar pengembangan skala dan evaluasi ulang efisiensi alat, baik dalam segi teknis, pemilihan bahan/material maupun rancangan alat serta uji coba optimasi pembuatan PAC dan Tawas.

‐ Jakarta dan Kalimantan Barat dalam rangka koordinasi dengan instansi terkait. ‐ Puslitbang TekMIRA untuk kegiatan desk work dan uji laboratorium.

6 1.7. Penerima Manfaat

‐ Para peneliti dan teknisi (internal) : meningkatnya kemampuan dan keterampilan mulai dari merancang, membuat, memasang, dan mengoperasikan peralatan, sampai tahapan

trouble shoting, problem solving dalam mengoperasikan pilot plant.

‐ Industri pertambangan bauksit yang telah memiliki IUP (eksternal) : dari kajian teknologi proses upgrading bauksit yang berhasil, memberikan peluang kepada industri pertambangan bauksit di Indonesia untuk menerapkannya, di antaranya PT Antam Tbk.

7 II. TINJAUAN PUSTAKA/KAJIAN TEORETIS

Dalam bab ini akan dibahas mengenai keterdapatan bijih bauksit, kondisi sumberdaya cadangan dan tinjauan umum proses upgrading bauksit, dan pemanfaatan tailing pencucian.

2.1. Keterdapatan Bijih Bauksit

Bijih bauksit terjadi di daerah tropis dan subtropis yang memungkinkan pelapukan yang sangat kuat. Bauksit terbentuk dari batuan yang mempunyai kadar alumunium nisbi tinggi, kadar Fe rendah dan tidak atau sedikit mengandung kuarsa (SiO2) bebas atau tidak mengandung sama sekali. Bentuknya menyerupai cellular atau tanah liat dan kadang-kadang berstruktur pisolitic. Secara makroskopis bauksit berbentuk amorf. Kekerasan bauksit berkisar antara 1 - 3 skala Mohs dan berat jenis berkisar antara 2,5 - 2,6. Kondisi utama yang memungkinkan terjadinya endapan bauksit secara optimum adalah:

- Adanya batuan yang mudah larut dan menghasilkan batuan sisa yang kaya alumunium;

- Adanya vegetasi dan bakteri yang mempercepat proses pelapukan;

- Porositas batuan yang tinggi, sehingga sirkulasi air berjalan dengan mudah; - Adanya pergantian musim (cuaca) hujan dan kemarau (kering);

- Adanya bahan yang tepat untuk pelarutan;

- Relief (bentuk permukaan) yang relatif rata, yang mana memungkinkan terjadinya pergerakan air dengan tingkat erosi minimum; dan

- Waktu yang cukup untuk terjadinya proses pelapukan 2.2. Kondisi Sumber Daya Cadangan

Bauksit merupakan bahan yang heterogen, yang mempunyai mineral dengan susunan terutama dari oksida aluminium, yaitu berupa mineral buhmit (Al2O3H2O) dan mineral gibsit (Al2O3.3H2O). Secara umum bauksit mengandung Al2O3 sebanyak 45 – 65%, SiO2 : 1 – 12%, Fe2O3: 2 – 25%, TiO2: >3%, dan H2O : 14 – 36%.

Bijih bauksit terjadi di daerah tropika dan subtropika dengan memungkinkan pelapukan sangat kuat. Bauksit terbentuk dari batuan sedimen yang mempunyai kadar Al nisbi tinggi, kadar Fe rendah dan kadar kuarsa (SiO2) bebasnya sedikit atau bahkan tidak mengandung sama sekali. Batuan tersebut (misalnya sienit dan nefelin yang berasal dari batuan beku, batu lempung, lempung dan serpih. Batuan-batuan tersebut akan mengalami proses lateritisasi,yang kemudian oleh proses dehidrasi akan mengeras menjadi bauksit. Bauksit dapat ditemukan dalam lapisan mendatar tetapi kedudukannya di kedalaman tertentu.

Di Indonesia bauksit diketemukan di Pulau Bintan, Pulau Bangka dan Kalimantan Barat. Pada penelitian ini akan difokuskan pada endapan bauksit yang berada di Tayan, Kalimantan Barat (Gambar 2.1)

8 Gambar 2.1. Endapan bauksit di Tayan, Propinsi Kalimantan Barat

Sumber: Loudhttp://www.peterloud.co.uk/indonesia/kalbar.html

2.3. Tinjauan Umum Proses Upgrading Bauksit

Proses peningkatan kadar (upgrading) bauksit ada beberapa macam, di antaranya adalah pemisahan dengan magnetik, flotasi, gravitasi, dan pengayakan [Smith, 2009]. Untuk menentukan cara yang paling cocok tergantung pada karakteristik bijih bauksit yang akan diolah dan kualitas (grade) yang diharapkan. Untuk memisahkan kandungan besi dalam bijih bauksit dapat digunakan pemisah magnetik, untuk pengotor berukuran butir lebih halus dari bijih bauksit digunakan pengayakan, pengotor yang berat jenisnya cukup berbeda jauh dengan bijih bauksit dapat digunakan cara gravitasi. Bila dengan menggunakan berbagai macam cara tersebut tidak sesuai, maka cara lain yang mungkin dapat diterapkan adalah flotasi. Flotasi merupakan salah satu metoda pemisahan mineral dengan menggunakan bahan kimia (kolektor) untuk mengubah sifat permukaan yang semula hidrofilik menjadi hidrofobik, sehingga dapat diapungkan bersama gelembung udara.

Secara umum tahapan proses peningkatan kadar bauksit adalah kominusi, scrubbing dan pencucian, pemisahan dengan magnit, pengeringan dan kalsinasi. Proses lainnya untuk peningkatan kadar bauksit yaitu diawali dengan peremukan tahap pertama sampai -5 cm diikuti peremukan tahap kedua sampai ukuran butir maksimum 10 mm, kemudian pencucian dan pengayakan serta penggerusan. Produk bauksit berukuran -3 mesh, -6 mesh, -8 mesh dan -12 mesh dan berukuran tepung (-100 mesh, -200 mesh, dan -325 mesh) dilewatkan alat pemisah magnetik untuk menghilangkan kandungan besinya [Anonim, 2013b].

9 2.3.1. Kominusi

Kominusi merupakan operasi pengecilan ukuran suatu bijih. Alat yang umum digunakan adalah peremuk (jaw crusher) dan penggerus (ball mill) [Perry, Robert H. 1999]. Dalam pengolahan bauksit, alat yang paling cocok dipakai adalah jaw crusher, karena produk bauksit yang dikehendaki adalah yang berukuran relatif kasar (+2mm). Adanya peremukan akan mempermudah pembersihan pengotor yang menempel pada permukaan bauksit.

2.3.2. Proses Pencucian (Scrubbing)

Scrubbing merupakan upaya untuk melepaskan mineral-mineral pengotor yang melekat pada

permukaan bijih bauksit, dengan cara pengadukan pada persen solid tinggi (sekitar 50%). Penggunaan persen solid yang relatif tinggi ini dimaksudkan agar antar partikel saling bergesekan, sehingga mempermudah lepasnya partikel halus yang melekat pada butiran kasar. Jenis scrubber ini bisa berupa tangki berpengaduk (mixer), tangki berputar (mollen),

trommol screen yang dilengkapi dengan alat penyemprot, serta rotary drum scrubber. Rotary drum scrubber adalah sejenis alat trommol screen yang dilengkapi dengan bak penampung

air untuk merendan padatan yang mengalami penyaringan serta screw untuk membawa produk kasar yang terpisah dari butiran halus yang selalu tersuspensi di dalam air. Adanya mekanisme perputaran/pengadukan material yang selalu terendam dalam air serta dibantu dengan penyemprotan dengan air diharapkan akan mempermudah terlepas/terkelupasnya partikel halus yang menempel pada permukaan padatan kasar. Dengan terlepasnya pengotor (umumnya berukuran relatif halus) yang menempel tersebut akan mempermudah operasi pengayakan. Ukuran butiran bauksit yang relatif kasar (>2 mm) memiliki kadar alumina yang relatif lebih tinggi dibandingkan dengan fraksi ukuran butiran yang lebih halus (<2 mm) [Husaini dkk, 2007]. Oleh karena itu, pencucian bauksit di sini terutama dimaksudkan untuk mendapatkan butiran bauksit relatif kasar (> 2mm), dan membuang mineral-mineral pengotor seperti lempung, kwarsa dll. yang berukuran relatif lebih halus, sehingga diperoleh spesifikasi bauksit tercuci yang memenuhi syarat untuk proses berikutnya.

Adanya kandungan pengotor yang tinggi dalam bijih bauksit akan menghasilkan jumlah red mud yang besar, sehingga akan menambah biaya penanganan limbah (red mud) dan berkontribusi terhadap pencemaran air tanah. Selain itu, karena pengotor tidak sepenuhnya dapat dipisahkan selama proses produksi, maka dapat berpengaruh terhadap penggunaan akhir. Pengotor juga menurunkan kapasitas penggunaan, produktifitas dan efisiensi pabrik serta menambah biaya penambangan, penanganan dan transportasi [Anonim, 2013a].

2.3.3. Pengayakan (Screening)

Pengayakan merupakan operasi pemisahan suatu mineral menjadi beberapa macam fraksi ukuran butir, sehingga diperoleh distribusi berat dari masing-masing fraksi ukuran.

Pemisahan pengotor dalam bijih bauksit dapat dilakukan dengan cara pengayakan setelah mengalami peremukan, karena partikel halus umumnya mengandung silika, lempung dan pengotor lainnya yang lebih tinggi. Lempung biasanya melekat atau menggumpal pada permukaan partikel bauksit (Gambar 2.2a) dan memerlukan energi untuk memisahkan lempung dan memebersihkan permukaannya. Untuk itu perlu dibantu dengan air bertekanan bila diolah dengan ayakan silinder putar (trommel screen). Bauksit tercuci berukuran lebih besar 1190 mikron (Gambar 2.2b) yang kaya akan alumina dan rendah kandungan silikanya dapat digunakan sebagai umpan pada proses Bayer. Sedangkan fraksi butiran lebih kecil dari

10 1190 mikron dilewatkan hidrosiklon, ayakan, dan filter untuk memisahkan lempung dengan tingkat kehilangan alumina yang minimal [Ishaq A., 2013].

Selain trommel screen, jenis ayakan lain yang biasa digunakan untuk meningkatkan kadar bauksit adalah vibrating screens. Kedua jenis alat ini telah digunakan oleh PT. Aneka Tambang untuk mengolah bauksit yang terdapat di Kijang, Bintan.

(a) (b)

Gambar 2.2. SEM monograph contoh bauksit (a) sebelum pencucian, (b) setelah pencucian (Ishaq Ahmad, 2013)

2.3.4. Kombinasi Scrubbing dan Screening

Proses scrubbing yang dikombinasikan dengan pencucian dan pengayakan untuk meningkatkan kadar alumina dalam bauksit merupakan cara yang sederhana, cukup efektif dan lebih disukai untuk memisahkan silika berukuran halus (Parker, 2008) serta sudah diterapkan secara komersial. Cara ini relatif baik untuk meningkatkan kadar alumina, mengingat bauksit dari tambang memiliki ukuran butir yang bervariasi dan tiap fraksi ukuran memiliki komposisi kimia yang berbeda-beda. Berdasarkan data hasil karakterisasi, bijih bauksit berukuran makin halus mutunya semakin rendah karena kandungan pengotor semakin tinggi (Husaini and Cahyono, 2010). Umumnya bauksit berukuran di bawah 2 mm, kadar aluminanya relatif rendah dan kandungan pengotornya relatif tinggi, oleh karena itu produk hasil scrubbing dan pencucian yang diambil adalah fraksi ukuran di atas 2 mm. Dari percobaan yang telah dilakukan, diperoleh data bahwa bijih bauksit asal Kijang yang semula memiliki kandungan Al2O3 antara 40,50-48,36 %, setelah melalui scrubbing –screening yang didahului peremukan diperoleh produk dengan kadar Al2O3 antara 50,53-53,67% (persayatan bahan baku untuk proses Bayer adalah di atas 51% Al2O3, maksimum 3% silica reaktif dan maksimum 7% Fe2O3). Perolehan alumina yang didapat dari proses scrubbing tersebut berkisar 82,78-89,66% dan rasio konsentrasi 78,42-84,8% (Husaini dkk., 2007). Di India, proses benefisiasi untuk peningkatan kadar alumina dalam bauksit juga dilakukan dengan cara peremukan yang dilanjutkan dengan pengayakan cara kering untuk menurunkan kandungan silikanya [Nandi, 2004]. Cara lain untuk mendapatkan kadar bauksit yang memenuhi syarat dan konsisten adalah dengan mencampurkan (blending) bauksit kadar rendah yang sudah diolah dengan yang kadarnya lebih tinggi [Anonim, 2007].

2.3.5. Pemisahan dengan Magnetik

Mineral-mineral bersifat magnetik seperti besi oksida yang terkandung dalam bijih bauksit ataupun tailing hasil ekstraksi bijih bauksit dapat dipisahkan dengan pemisah magnetik

11 (magnetic separator). Salah satu mineral yang memiliki komponen oksida besi adalah tailing hasil pencucian bauksit Pulau Kijang yang besarnya berkisar antara 9,93 - 16,05%. Dari uji coba yang telah dilakukan terhadap tailing bijih bauksit (komposisi kimia 48,98 % Al2O3 dan 11,49 % Fe2O3), yang sebelumnya dipanaskan pada suhu 450oC, setelah dilewatkan pemisah magnetik pada kondisi 5 Am-1, telah dihasilkan produk non magnetik (70% berat) dengan kadar Al2O3 53,8 % dan Fe2O3 9,14 %; ini berarti terjadi peningkatan kadar Al2O3 sebesar 4,82% dan penurunan kadar Fe2O3 sebesar 2,35%. Sedangkan untuk tailing bauksit berkadar Al2O3 42,25 % dan Fe2O315 %, dengan kondisi pemisahan yang sama dihasilkan produk non magnetik (58 % berat) dengan kadar Al2O3 57,7 %. dan Fe2O3 9,41 % [Husaini dan Wijayanti, 2002].

Teknik pemisahan dengan magnetik ini telah dilakukan juga oleh Jamieson dkk. (2006) terhadap mineral red mud yang dihasilkan dari ekstraksi bijih bauksit dengan soda kostik pada kondisi intensitas rendah dan intensitas tinggi cara basah. Salah satu produknya berupa material magnetik (besi oksida) yang memiliki kadar Fe 40%, sementara produk kedua berupa material non magnetik yang mengandung silika yang tiggi (93% SiO2) yang pemanfaatannya sangat sesuai untuk konstruksi beton. Produk yang ketiga terdiri dari campuran besi dan silika yang umumnya cocok untuk material pengisi. Penerapan teknologi pemisahan secara magnetik tersebut memiliki potensi untuk dikembangkan dalam mengatasi permasalahan penumpukan red mud yang dihasilkan yang besarnya berkisar antara 40-50%) dari berat bijih bauksit yang diolah melalui proses Bayer [Jamieson dkk, 2006]. Pemisahan dengan cara magnetik ini biasanya juga digunakan untuk menghilangkan kandungan besi untuk mendapatkan bauksit dengan kualitas khusus [Anonim, 2013a].

2.4. Pengolahan dan Pemurnian Alumina

Bauksit hasil upgrading diolah lebih lanjut dalam beberapa tahap yaitu ekstraksi, hidrolisis, dan peleburan.

2.4.1. Ekstraksi bauksit menjadi alumina

Proses Bayer adalah salah satu tekologi yang ditemukan oleh ahli kimia Austria tahun 1887 dan sudah diterapkan di dunia untuk mengekstrak kandungan aluminium dalam bijih bauksit dengan soda kostik menjadi alumina [Columbia Encyclopedia, 2008]. Proses Bayer merupakan cara yang paling ekonomis yang banyak diterapkan sampai saat ini. Caranya yaitu dengan mereaksikan bauksit yang mengandung alumunium trihidroksida dan aluminium oksida dengan soda kostik membentuk sodium aluminat. Reaksi pelarutan akan semakin meningkat dengan naiknya konsentrasi soda kostik dan suhu. Tahapan proses yang terjadi setelah pelarutan adalah pemisahan dan pencucian pengotor yang tidak larut (red mud) untuk mendapatkan alumina terlarut dan soda kostik, hidrolisis parsial larutan sodium aluminat pada suhu rendah untuk mengendapkan alumunium trihidrat, regenerasi larutan untuk didaur ulang ke tahap sebelumnya dengan penguapan air yang dimasukkan saat pencucian, dan terakhir mengubah trihidroksida menjadi alumina anhidrat melalui kalsinasi pada suhu 1450 oK.

Dalam proses Bayer, bauksit tercuci (washed bauxite) yang dihasilkan dari proses peningkatan kadar (upgrading) diekstraksi dengan soda kostik dalam reaktor bertekanan (autoclave) pada suhu antara 140-175oC dan tekanan 4 atmosfir [Wikipedia Encyclopedia,

2008]. Hasilnya berupa larutan sodium aluminat (NaAlO2) yang apabila dihidrolisis

12 mendapatkan alumunium hidroksida dengan kemurnian yang tinggi, perlu dilakukan pemisahan kandungan silika reaktif. Silika reaktif dapat dihilangkan sebelum ekstraksi alumina dilakukan yaitu dengan cara pelarutan menggunakan soda kostik pada kondisi tertentu, dilanjutkan dengan pengendapan sehingga bergabung dengan bauksit residu (red

mud). Aluminium hidroksida yang dihasilkan ini langsung dapat digunakan sebagai bahan

baku berbagai macam produk kimia. Sedangkan bila ingin dijadikan logam aluminium, maka aluminium hidroksida harus dikalsinasi terlebih dahulu menjadi alumina sebelum dielektrolitik (dilebur) menjadi logam aluminium [Anonim, 2007]. Elektrolitik dilakukan pada suhu 1000 °C dengan bantuan bahan pelebur (cryolite - Na3AlF6). Sedangkan bauksit residu dapat dimanfaatkan untuk berbagai keperluan, di antaranya adalah akan dibuat menjadi bahan lumpur pemboran. Bahan untuk lumpur pemboran ini memiliki karakteristik tertentu di antaranya sifat mengembang (swelling) yang tinggi dan viskositas sluri yang cukup tinggi.

2.4.2. Peleburan Aluminium

Bila alumina (Al2O3) yang diperoleh dari proses Bayer tersebut dipanaskan lebih lanjut sampai suhu 1000 °C dengan bantuan bahan pelebur (cryolite - Na3AlF6), maka alumina akan meleleh dan tereduksi menjadi logam aluminium yang dikenal sebagai proses Hall-Héroult.

Cryolite sintetik umumnya dibuat dari asam florida dan sodium aluminat (hasil proses Bayer)

dengan persamaan reaksi sbb :

6 HF + 3 NaAlO2 Na3AlF6 + 3 H2O, atau dengan mereaksikan asam florida dengan soda kostik dan alumina dengan reaksi sbb :

12 HF + 6 NaOH + Al2O3 2 Na3AlF6 + 9 H2O

Gas asam florida umumnya dibuat dari acid-grad fluorspar dan asam sulfat dengan reaksi sbb: CaF2 + H2SO4 2 HF + CaSO4

Pada proses elektrolitik ini oksigen yang terikat pada alumina bereaksi dengan elektroda karbon menghasilkan gas karbon dioksida dan logam aluminium. Setiap ton aluminium membutuhkan 0,4-0,5 ton anoda karbon. Proses ini mengkonsumsi energi sangat tinggi. Secara umum sekitar 1 ton alumina dapat dihasilkan dari 2 ton bauksit. Lelehan aluminium selanjutnya dicetak menjadi ingots, bars, rolled into sheets, plates, foil, atau rod. Produk antara ini kemudian dibentuk di pabrik pemrosesan yang mengubah aluminum menjadi produk akhir (consumer products).

2.5. Penggunaan Bahan Berbasis Alumina 2.5.1. Bauksit asli/bauksit tercuci

Secara tradisional, bauksit digunakan untuk pembuatan Blast Furnaces, Iron/Steel Ladles,

Torpedo Cars, Electric Arc furnaces, Tundishes, Soaking Pits, Reheat/Soaking Pits, Open Hearth, Cement, dan Aluminum. Bauksit dapat digunakan untuk pembuatan berbagai jenis

bahan kimia antara lain alumina hidrat, alumina, tawas, fero sulfat, besi klorida, semen, dan refraktori.

13 2.5.2. Alumina hidrat

Alumina hidrat dapat digunakan untuk pembuatan berbagai jenis bahan kimia antara lain tawas, poli aluminium klorida (PAC), dan poli aluminium silikat sulfat (PASS), AlCl3, zeolit sintetik, bahan abrasif, semen, refraktori,

2.5.3. Alumina

Alumina merupakan produk komoditas yang dapat digunakan antara lain untuk [Anonim 2007]:

- Bahan baku proses elektrolitik Hall-Heroult untuk memproduksi logam Al

- Pembuatan bahan kimia tertentu seperti :busi (spark plugs), penghambat kebakaran (fire

retardant), marmer sintetik, katalis, pasta gigi, alum, aluminium fllorida, keramik,

ampelas (abrasive) dan refraktori.

Penemuan produk khusus yaitu alumina aktif yang digunakan untuk menghilangkan kontaminan dari proses pengilangan minyak, pabrik petro kimia, dan proses pengolahan gas alam. Alcoa melaporkan penemuan bubuk alumina spesial untuk sistem pembuangan otomatis (auto exhaust system) dan ampelas halus (fine abrasives). Alumina dapat juga dijadikan bahan kimia (aluminium sulfat, aluminium klorida), dan logam aluminium [Patricia, 2009]. Komposisi tipikal alumina adalah 99.3-99.7% Al2O3 (by diff.), 0.30-0.50% Na2O, 0.005-0.025% SiO2, <0.005-0.040% CaO, 0.005-0.020% Fe2O3, 0.001-0.008% TiO2, <0.001-0.010% ZnO, <0.0001-0.0015% P2O5, <0.005-0.015% Ga2O3, <0.001-0.003% V2O5, < 0.05-0.20% SO3.

2.5.4. Logam aluminium

Aluminium merupakan salah satu logam yang sangat penting dan digunakan secara luas di sektor transportasi, konstruksi, pengepakan, dan listrik:

- Di sektor transport, aluminium digunakan dalam kendaraan bermotor (blok mesin, kepala silinder, rumah tranmisi, dan panel bodi), truk dan bus (lembaran dan plat untuk bodi), rel kereta api, dan pesawat terbang.

- Di sektor konstruksi, aluminium digunakan dalam bentuk produk lembaran untuk atap dan dinding, jendela dan pintu dan dicetak menjadi peralatan keras (builders' hardware).

- Di sektor pengepakan, aluminium digunakan dalam bentuk lembaran paduan untuk kaleng minuman, lembaran untuk keperluan rumah tangga dan pembungkus komersial, untuk membuat produk pengepak seperti karton untuk jus buah-buahan dan obat-obatan.

- Di sektor listrik, aluminium digunakan dalam bentuk kawat yang diperkuat dengan baja membentuk kabel listrik.

2.6. Proses pembuatan PAC

PAC dapat dibuat melalui beberapa tahapan proses yaitu preparasi, pencampuran dan pelarutan, pengendapan dan penyaringan serta pengeringan. Preparasi merupakan tahapan penyiapan peralatan dan bahan baku yang diperlukan untuk pembuatan PAC yang meliputi alumina hidrat Al(OH)3, asam klorida (HCl), asam sulfat (H2SO4), dan kalsium karbonat (CaCO3). Pada tahap pelarutan, Al(OH)3 direaksikan dengan HCl sambil diaduk dan

14 dipanaskan pada suhu 200ºC selama 90 menit. Sisa Al yang tidak larut direaksikan dengan asam sulfat berlebih. Kelebihan asam sulfat tersebut direaksikan dengan CaCO3 sehingga kandungan sulfat dalam larutan PAC dapat ditekan sekecil mungkin, karena sulfat merupakan pengotor yang dapat menurunkan mutu PAC [Thompson, 1995]. Produk yang dihasilkan dari reaksi-reaksi tersebut, selain PAC cair juga terbentuk gipsum berupa endapan. Adapun reaksi kimia yang terjadi dalam pembuatan PAC adalah sebagai berikut: [Mc.Cabe dan Smith, 1976]

2 Al(OH)3 + 6 HCl 2 AlCl3 + 6 H2O ...(1) 2 Al(OH)3 + 3 H2SO4 Al2(SO4)3 + 6 H2O ...(2) 2 AlCl3 + Al2(SO4)3 + CaCO3 + H2O CaSO4 + PAC ..…...(3) Campuran berbentuk sluri yang dihasilkan diendapkan dan disaring untuk mendapatkan PAC cair jernih yang sudah terpisah dari gipsum. PAC cair dapat dikeringkan dalam spray drier menghasilkan PAC bubuk, sedangkan padatan gipsum basah dikeringkan dalam pengering menghasilkan gipsum kering [Perry dan Green, 1999]. Bila dikehendaki konsentrasi tertentu, PAC dapat diencerkan sampai konsentrasi tertentu sesuai dengan spesifikasi yang dikehendaki.

2.7. Proses pembuatan Tawas

2.7.1. Pelarutan Bauksit dengan Asam Sulfat

Reaksi kimia yang terjadi antara aluminium oksida pada bauksit dengan asam sulfat adalah sebagai berikut (Acquah, Beatrice, Obeng, 2008):

Al2O3 + 3H2SO4 Al2 (SO4) 3 + 3H2O Go = - 147,17 kkal/mol …………..(4) Fe2O3 + 3H2SO4 Fe2 (SO4) 3 + 3H2O Go = - 138,75 kkal/mol …………..(5)

Energi bebas pembentukan larutan pada kondisi standar (25oC) dari kedua persamaan reaksi di atas adalah negatif. Ini menunjukkan, bahwa reaksi-reaksi kimia tersebut adalah eksoterm (menghasilkan panas). Terjadinya panas pada reaksi eksoterm ini jelas menguntungkan, karena panas yang diperlukan untuk mempertahankan suhu reaksi pada suhu 100oC dapat dihemat, bahkan dapat dibantu oleh panas pelarutan asam sulfat dengan air yang juga bersifat eksoterm. Makin negatif nilai Go-nya, maka reaksi semakin mudah.

Ada empat (4) macam ion alumunium dalam larutan aluminium sulfat, yaitu Al3+, Al(OH)2+, Al(OH)21+, dan Al(OH)41- serta endapan amorf dari Al(OH)3. Distribusi aluminium terlarut tergantung pada pH dan suhu. Gambar 1 menunjukkan kecenderungan umum distribusi aluminium terlarut sebagai fungsi pH pada suhu 5 oC dan 20oC. Pada suhu 20oC, terlihat bahwa Al3+ mendominasi ion Al yang ada dalam larutan pada pH<5. Bila pH semakin tinggi, maka ion Al dalam larutan didominasi oleh muatan positif yang lebih rendah. Untuk pH>6,5, spesi Al dalam larutan didominasi oleh muatan negatif dari Al(OH)41+. Suhu lebih rendah (5oC) mengubah distribusi muatan positif dari Al pada pH yang lebih tinggi (David,

15 Gambar 2.3 Distribusi ion Al teoretis dalam larutan aluminium sulfat

Kinetika proses pelarutan bauksit dengan asam sulfat, sebagaimana umumnya dalam proses pelarutan bijih lainnya, mengikuti tahapan-tahapan sebagai berikut: a) difusi pelarut menuju bahan terlarut melalui Nernst Boundary Layer (NBL), b) adsorpsi pada permukaan, c) reaksi pada permukaan, d) desorpsi hasil reaksi, dan e) difusi hasil reaksi melalui NBL menuju larutan. NBL adalah suatu lapisan tipis (tebal 0,03 m) yang menyelimuti permukaan padatan, bila padatan tersebut dikontakkan dengan larutan. Sebagai pengendali dari proses pelarutan tersebut adalah tahapan proses yang paling lambat, sehingga apabila tahap reaksi permukaan memerlukan waktu yang paling lama, maka pengendali proses adalah reaksi kimia.

Laju reaksi orde 1 pelarutan bauksit dengan asam sulfat dapat ditulis sebagai: -dC/dt = k.C. (-dC/dt = hilangnya konsentrasi aluminium pada bijih karena menjadi larutan/satuan waktu, C = konsentrasi alumina yang terekstraksi pada saat t dan k = konstanta laju reaksi) (Acquah, Mensah, Obeng, 2008).

2.7.2. Kristalisasi Larutan Aluminium Sulfat

Larutan aluminium sulfat yang diperoleh dari reaksi bauksit dengan asam sulfat masih mengandung senyawa besi dalam bentuk ferri sulfat. Untuk memisahkan besi dari larutan tersebut perlu dilakukan proses reduksi. Bahan pereduksi yang dapat digunakan antara lain Na2S, BaS, dan logam aluminium. Larutan Na2S atau BaS yang ditambahkan ke dalam larutan, akan mengendapkan sebagian besi yang ada, sehingga dapat dipisahkan dari larutan. Sedangkan logam aluminium akan mereduksi ion ferri menjadi ion ferro yang mudah dipisahkan pada saat proses kristalisasi larutan aluminium sulfat berlangsung. Tetapi, karena kelarutan aluminium sulfat tidak banyak berbeda dengan ferro sulfat, maka perlu ditambahkan larutan amonia, sehingga terbentuk tawas garam rangkap aluminium amonium sulfat yang kelarutannya jauh lebih rendah dibandingkan dengan ferro sulfat. Proses reduksi dengan logam aluminium (misal: Al skrap) dapat dilakukan pada lumpur hasil pelarutan bauksit dengan asam sulfat. Namun pada percobaan skala laboratorium ini, proses reduksi dilakukan pada filtrat yang sudah terpisah dari residunya menggunakan aluminium foil. Hal ini untuk mempermudah pengamatan dan pelaksanaan percobaan, karena sempurna atau tidak sempurnanya proses reduksi dapat dilihat dari perubahan warna dari coklat menjadi hijau muda. Sementara pemilihan aluminium foil untuk reduktor, karena bahan ini tidak menghasilkan endapan pengotor. Berbeda dengan Al skrap, apabila Al skrap digunakan untuk mereduksi larutan ferri akan dihasilkan endapan yang memerlukan proses penyaringan

16 lagi, karena mengandung senyawa pengotor. Penambahan larutan amonia, selain untuk menurunkan kelarutan garam, juga berfungsi untuk mengurangi tingkat keasaman larutan, karena amonia dapat bereaksi dengan asam sulfat bebas yang masih ada. Penambahan amonia ke dalam larutan aluminium sulfat dilakukan pada suhu dan kekentalan larutan tertentu. Kondisi yang terbaik untuk pencampuran amonia dengan larutan jenuh aluminium sulfat yaitu pada suhu di bawah 70oC dan berat jenis larutan antara 1.4-1.5 g/ml serta pH antara 3-4. Makin besar berat jenis larutan, maka hasil tawas yang diperoleh makin banyak, tetapi kemungkinan masuknya pengotor besi semakin besar pula. Sebaliknya, bila berat jenis larutan jenuh makin rendah, maka berat tawas yang dihasilkan semakin sedikit, tetapi kandungan besinya juga semakin rendah. Demikian pula dengan suhu, semakin tinggi suhu kristalisasi, maka kelarutan garam semakin tinggi, sehingga produk tawas yang dihasilkan semakin sedikit. Tetapi kelarutan ferro sulfat yang berpotensi menurunkan kualitas tawas yang dihasilkan semakin tinggi, karenanya tawas garam rangkap yang dihasilkan, kandungan besinya relatif rendah.

17 III. PROGRAM KEGIATAN

Program kegiatan penelitian yang telah dilakukan pada tahun 2014 meliputi : kunjungan lapangan ke Meliau, Kalimantan Barat; membuat rancangan alat RDS kapasitas 50 ton/jam; uji kehandalan (endurence test) alat RDS kapasitas 1,6 ton/jam; optimasi pembuatan PAC dan tawas; focus group discussion dan penerbitan di media. Adapun tahapan kegiatan yang telah dilaksanakan adalah sebagai berikut:

3.1. Tahap persiapan

Kegiatan persiapan yang telah dilakukan adalah sebagai berikut:

- Penyusunan rencana operasional.

Kerangka acuan kerja dimaksudkan untuk dijadikan acuan dalam melaksanakan kegiatan penelitian. Penyusunan rencana operasional merupakan acuan dalam melaksanakan rangkaian kegiatan yang sudah direncanakan. Rencana operasional ini memuat jadwal kegiatan, susunan personil pelaksana, tahapan pelaksanaan dan jadwal kegiatan. Untuk menyusun rencana operasional tersebut perlu dilakukan evaluasi terhadap kemajuan kegiatan tahun sebelumnya agar terdapat kesinambungan kegiatan dan untuk menghindari tumpang tindih kegiatan, yang diharapkan memadai dengan Road Map yang telah dibuat.

- Studi literatur dan koordinasi dengan instansi terkait.

Untuk melengkapi data yang diperlukan dalam pelaksanaan kegiatan penelitian akan dilakukan studi literatur, koordinasi ke instansi terkait terutama yang ada hubungan kerjasama penelitian di antaranya dengan PT. Antam. Referensi yang diperlukan antara lain perkembangan penelitian yang telah dilakukan oleh para peneliti dunia maupun di Indonesia, berkaitan dengan teknologi upgrading. Sumber informasi yang terkait dengan kegiatan penelitian ini juga akan dicari di instansi lain antara lain: LIPI, BPPT, Ditjen Minerba, dan Lemigas.

- Persiapan Administrasi dan Peralatan

Untuk mengoptimalkan kegiatan yang akan dilakukan, maka administrasi pelaksanaan kegiatan harus tertata dan kebutuhan peralatan harus sesuai dengan yang diinginkan. Melakukan identifikasi dan inventarisasi kebutuhan peralatan yang dibutuhkan dalam melakukan kegiatan penelitian. Menyiapkan peralatan dan bahan untuk keperluan perancangan

3.2. Pelaksanaan Kegiatan

18 Sampel bauksit yang diperlukan untuk uji kehandalan RDS diambil dari lokasi tambang bauksit di Meliau, Kalbar, sebanyak 20 ton. Untuk itu perlu melakukan koordinasi dengan PT. Aneka Tambang dan PT. Mega Citra Utama (anak perusahaan PT. Antam).

- Membuat rancangan alat RDS kapasitas 50 ton/jam

Data hasil penelitian optimum yang diperoleh dari kegiatan sebelumnya akan digunakan untuk membuat rancangan peralatan teknologi upgrading bauksit skala 50 ton/jam. Hal ini perlu dilakukan untuk acuan dalam pembuatan peralatan yang akan diterapkan pada tahap berikutnya berupa uji coba RDS skala demo yang akan diterapkan di lokasi tambang bauksit yang terdapat di Kalimantan Barat.

- Melakukan uji kehandalan (endurence test) alat RDS kapasitas 1,6 ton/jam

Uji kehandalan alat RDS kapasitas 1,6 ton/jam dengan menggunakan bijih bauksit asal Meliau, Kalimantan Barat sebanyak 14 ton. Sebelum uji kehandalan RDS dilakukan, peralatan RDS kapasitas 1,6 ton/jam yang ada di Cipatat terlebih dahulu dipersiapkan agar berjalan dengan baik. Kemudian alat RDS kapasitas 1,6 ton/jam ini dioperasikan untuk mencuci bijih bauksit asal Meliau untuk uji kehandalannya. Selain itu, untuk mengetahui efektifitas pencucian sampel bauksit asal maupun sampel bauksit hasil pengolahan dianalisis kimia. Uji kehandalan ini ini dilakukan untuk mengetahui kinerja, kekuatan (life time), dan kemungkinan diperlukannya perbaikan/modifikasi guna penyempurnaannya, sehingga peralatan yang akan dibuat pada kapasitas yang lebih besar (50 ton/jam) dapat lebih sempurna.

- Melakukan optimasi pembuatan PAC dan tawas

- Uji Coba Optimasi Pembuatan PAC Skala Pilot. Uji coba optimasi pembuatan PAC ini dilakukan untuk mendapatkan kondisi proses yang optimal. Untuk memperoleh spesifikasi produk PAC yang tepat perlu mengatur komposisi pencampuran bahan-bahan Al(OH)3, H2SO4, HCl, dan kapur yang sesuai.

- Uji Coba Optimasi Pembuatan Tawas Skala Pilot. Uji coba optimasi pembuatan tawas ini dilakukan untuk mendapatkan kondisi proses yang optimal. Untuk memperoleh spesifikasi produk tawas yang memenuhi syarat pemakai perlu mengatur komposisi pencampuran bahan-bahan Al(OH)3/tailing bauksit dengan H2SO4 dan air yang sesuai. - Menyelenggarakan focus group discussion (FGD) dan penerbitan di media

Kegiatan FGD, dilakukan sekali, mengundang pejabat fungsional (peneliti dan perekayasa) yang kompeten dari lingkungan Tekmira maupun dari luar Tekmira. Kegiatan FGD dilakukan dalam 1 hari, di Puslitbang TekMIRA.

Kegiatan Seminar dan media, adalah cara untuk memperkenalkan dan mensosialisasikan teknologi RDS melalui seminar dan penyampaian di media, baik yang diselenggarakan oleh Tekmira maupun lembaga lain.

3.3. Evaluasi data dan pembuatan laporan

Seluruh data hasil uji kehandalan alat RDS dan rancangan peralatan proses upgrading bauksit selanjutnya akan diolah dan dievaluasi sampai tersusun suatu laporan hasil kegiatan, blue

19 IV. METODOLOGI

4.1. Koordinasi dan kunjungan lapangan ke Propinsi Kalimantan Barat

Untuk mengetahui kondisi lapangan yang akan dijadikan obyek untuk tempat penelitian, kegiatan survei dan kunjungan lapangan perlu dilakukan. Untuk memperlancar jalannya kunjungan lapangan ini diperlukan koordinasi dengan instansi terkait di antaranya Dinas Pertambangan yang ada di wilayah Kalbar dan PT Mega Citra Utama sebagai pemilik tambang bauksit di Meliau, Propinsi Kalimantan Barat, yang sudah berkomitmen untuk bekerjasama dengan Puslitbang tekMIRA. Dalam kunjungan lapangan ini dilaksanakan pula pengambilan sampel bauksit yang akan diuji coba di Cipatat untuk menguji kehandalan alat RDS kapasitas 1,6 ton/jam yang ada di Cipatat. Untuk itu diperlukan penentuan titik pengambilan sampel dan jumlah bauksit yang akan diambil sesuai kebutuhan. Pengambilan sampel bauksit yang dilakukan mengacu prosedur yang berlaku (standar).

4.2. Uji kehandalan (endurence test) alat RDS

‐ Persiapan peralatan untuk endurence test

Untuk menjaga kelancaran jalannya peralatan, semua alat yang akan digunakan perlu dicek dan dipersiapkan. Peralatan yang menggunakan motor dan reducer perlu diberi bahan pelumas dan dibersihkan dari debu-debu yang menempel. Peralatan yang memerlukan perhatian khusus seperti RDS dan alat bantu lainnya, dijalankan terlebih dahulu dengan beban kosong sebelum dioperasikan untuk uji endurence test dengan bahan baku bauksit asal Meliau, Propinsi kalimantan barat.

‐ Persiapan suplai air untuk percobaan

Dalam pengoperasian RDS ini memerlukan air cukup banyak yaitu sekitar 85 liter/menit untuk proses upgrading bauksit dengan laju umpan sekitar 1,6 ton/jam. Jadi untuk lama operasi per jam dibutuhkan air 85x60=5100 liter atau 5,1 m3/jam (belum termasuk untuk pencucian/pembersihan serta keperluan lainnya). Dari percobaan yang telah dilaksanakan, setiap run dengan umpan bauksit sekitar 3 ton, dibutuhkan sekitar 12 m3 air. Untuk memenuhi kebutuhan air unuk keperluan percobaan, pompa air yang tersedia harus dioperasikan selama 24 jam untuk memenuhi kebutuhan air untuk percobaan esok harinya. Terbatasnya sumber air ini disebabkan oleh adanya musim kemarau yang terjadi saat ini.

‐ Pengeringan bahan baku (crude bauxite)

Bahan baku (crude bauxite) yang diterima dari kiriman PT. Mega Citra Utama yang berjumlah sekitar 14 ton dalam kondisi basah dengan kadar air sekitar 20%. Crude bauxite ini

20 harus dikeringkan terlebih dahulu sebelum diproses, karena bila tidak dikeringkan akan lengket pada alat peremuk (Jaw Crusher). Untuk itu perlu dijemur di bawah terik matahari selama beberapa jam, sampai layak untuk diremuk pakai Jaw Crusher.

‐ Percobaan endurence test RDS

Percobaan endurence test ini semula direncanakan akan memproses crude bauxite sebanyak 20 ton, namun karena yang diterima hanya 14 ton, maka pengujian akan dilakukan sampai sebanyak 14 ton crude bauxite tersebut habis terproses. Cara pengoperasiannya juga rencananya dioperasikan tanpa berhenti (kontinu) untuk kesemua crude bauxite yang tersedia, namun berhubung terbatasnya sumber air untuk keperluan proses, maka percobaan dilakukan beberapa kali (pada periode ini dilakukan sebanyak 5 kali).

Dari setiap percobaan dilakukan pengontrolan terhadap beberapa parameter seperti laju pengumpanan bauksit, laju alir air yang digunakan dalam proses, pengukuran laju alir produk bauksit tercuci (over size RDS), tailing (over flow RDS), under flow cyclone, dan over flow

cyclone. Sampling dilakukan terhadap sampel bauksit asal (bauksit masuk Belt Conveyor I

dan keluaran Jaw Crusher), over size, under size dan over flow RDS, under flow dan over

flow cyclone.

‐ Preparasi sampel hasil endurence test

Sampel-sampel bauksit asal dan sampel hasil percobaan perlu dipreparasi sesuai standar yang diperlukan untuk pengujian baik analisis fisika maupun analisis kimia. Sampel-sampel tersebut berupa sampel crude bauxite yang berasal dari Meliau, Propinsi Kalimantan Barat, sampel hasil Jaw Crusher, produk-produk RDS (over size, under size dan over flow), dan produk cyclone (over flow dan under flow). Preparasi meliputi pengeringan dan penggerusan serta pemisahan padat cair (pengendapan dan penyaringan). Untuk keperluan analisis kimia, semua sampel digerus sampai lolos 200 mesh.

4.3. Pembuatan rancangan peralatan RDS kapasitas 50 ton/jam

- Rancangan peralatan RDS kapasitas 50 ton/jam disusun berdasarkan data hasil penelitian skala pilot kapasitas 1,6 ton/jam yang telah dilakukan pada periode tahun sebelumnya.

- Data yang akan digunakan adalah hasil kondisi proses upgrading bijih bauksit yang memberikan kondisi yang optimum dalam pengertian penggunaan air (debet air) yang minimum dan kapasitas produksi maksmum, tetapi menghasilkan kualitas bauksit tercuci yang memenuhi syarat untuk bahan baku proses Bayer.

- Data lain yang dibutuhkan meliputi putaran dan kemiringan RDS, ukuran lubang ayakan, dimensi (diameter dan panjang) RDS, distribusi ukuran butir bijih bauksit. - Untuk mendapatkan spesifikasi peralatan pada kapasitas 50 ton/jam terlebih dahulu

ditentukan bagan alir prosesnya, dilanjutkan dengan perhitungan neraca masa pada setiap peralatan yang digunakan.

- Kelemahan dan kelebihan alat RDS yang sudah teridentifikasi dari hasil penelitian dan pengamatan sebelumnya dijadikan sebagai acuan dalam pemilihan jenis alat untuk skala demo ini. Jenis alat yang akan ditentukan selain sistem penggerak dari RDS, juga perlu dipilih alat bantu yang dapat bekerja lebih efektif dan efisien, mudah dioperasikan serta dipelihara.

21 - Demikian juga dengan adanya masukan dari hasil FGD akan lebih meminimalisasi

kelemahan-kelemahan yang ada tersebut.

- Setelah semua alat utama maupun pendukung sudah ditentukan, selanjutnya dilakukan rancangan tiap alat menggunakan program komputer (excel) dan menggambarnya dengan program autocad atau program jenis lainnya yang sesuai.

- Gambar-gambar yang dihasilkan selain gambar tiap alat secara detil, juga akan dibuat tata letak peralatan, rangkaian peralatan tampak samping, dan rangkaian peralatan tampak depan, sehingga luas lahan yang dibutuhkan, alat bantu seperti alat angkut, pompa dan lainnya dapat ditentukan.

4.4. Optimasi proses pembuatan PAC

Pembuatan PAC dilakukan dengan cara mereaksikan bahan alumina hidrat dengan asam dengan perbandingan tertentu dan dinetralisir dengan kapur sampai mencapai pH tertentu.

Peralatan

Peralatan yang digunakan meliputi reaktor tahan asam, filter press, pompa tahan asam, tangki penampung, dan spray drier.

Bahan

Bahan yang digunakan untuk percobaan pembuatan PAC adalah alumina hidrat [Al(OH)3] pereaksi kimia seperti H2SO4, HCl, kapur dan air.

Prosedur Percobaan

- Siapkan bahan baku yang diperlukan untuk pembuatan PAC cair, yaitu Al(OH)3, HCl, H2SO4 dan CaCO3 sesuai komposisi yang ditentukan

- Masukkan sejumlah tertentu larutan asam sulfat ke dalam reaktor yang didalamnya telah diisi air dalam jumlah tertentu.

- Masukkan alumina hidrat dalam jumlah tertentu ke dalam larutan asam yang berada dalam reaktor sambil diaduk.

- Panaskan sampai suhu 100°C selama 90 menit, dan lanjutkan dengan penambahan HCl ke dalam larutan yang dipanaskan, kemudian encerkan dengan akuades sampai volume tertentu. Selama pemanasan berlangsung, pengadukan terus dilakukan hingga Al(OH)3 larut semua

- Kemudian tambahkan CaCO3 secara perlahan sampai mencapai pH yang dikehendaki. - Saring PAC cair yang diperoleh dari endapan gipsum yang terbentuk kemudian lakukan

pembilasan.

- Alirkan PAC cair yang dihasilkan ke dalam tangki penampung yang sudah tersedia - Keringkan PAC cair dengan menggunakan spray drier pada suhu sekitar 170oC

- Timbang PAC bubuk yang dihasilkan kemudian lakukan analisis terhadap kandungan Al, Cl, dan sulfatnya

4.5. Optimasi proses pembuatan Tawas

Pembuatan tawas dilakukan dengan mereaksikan material yang mengandung alumina dengan asam sulfat dengan perbandingan tertentu dan diuapkan sampai mencapai berat jenis tertentu.

22

Peralatan

Peralatan yang digunakan meliputi reaktor tahan asam, filter press, pompa tahan asam, tangki penampung, dan evaporator maupun spray drier.

Bahan

Bahan yang digunakan untuk percobaan pembuatan tawas adalah alumina hidrat [Al(OH)3] atau tailing hasil pencucian bauksit yang kandungan aluminanya cukup tinggi dan pereaksi kimia H2SO4 dan air.

Prosedur Percobaan

- Siapkan bahan baku yang diperlukan untuk pembuatan tawas/fero sulfat yaitu tailing hasil pencucian yang kandungan aluminanya msih cukup tinggi dan H2SO4 sesuai komposisi yang ditentukan

- Masukkan bahan dengan berat tertentu dan larutan asam sulfat ke dalam reaktor yang didalamnya telah diisi air dalam jumlah tertentu.

- Panaskan campuran dalam reaktor dengan menggunakan steam pada suhu sekitar 100°C selama 60 menit

- Alirkan sluri hasil pelarutan ke dalam mixer dan tambahkan sejumlah tertentu air agar mudah dalam penyaringan (filtrasi)

- Saring larutan tawas/fero sulfat dengan menggunakan filter press, kemudian alirkan ke dalam evaporator untuk dikentalkan sampai berat jenis tertentu

- Keluarkan larutan kental dan tampung dalam bak penampung dan biarkan mengalami pendinginan dan mengkristal dengan sendirinya.

4.6. Pelaksanaan FGD dan Penerbitan di Media

Dalam rangka mendapatkan informasi tentang kondisi teknologi pengolahan bauksit di Indonesia, memperoleh masukan dari berbagai pihak dan mendorong percepatan penerapan teknologi pengolahan bauksit dengan rotary drum scrubber (RDS), serta mengetahui prospek dan tantangan dalam penerapan teknologi pengolahan bauksit di Indonesia, maka dipandang perlu untuk menyelenggarakan Focus Group Discussion (FGD) dengan tema “Pembuatan Rancangan Teknologi Upgrading Bauksit Kapasitas 50 Ton/Jam”. Penyelenggaraan FGD ini dimaksudkan untuk mendapatkan masukan guna menyempurnakan rancangan peralatan yang dikerjakan pada tahun 2014 dan mempercepat penerapan teknologi upgrading bauksit dengan alat RDS di Indonesia. FGD ini dilaksanakan dalam satu hari yang ditempatkan di gedung Amphi Theatre Puslitbang Teknologi Mineral dan Batubara - tekMIRA, Bandung. Peserta yang diundang terdiri dari Pemangku kepentingan/stakeholder yang berasal dari pemerintah, perguruan tinggi, lembaga penelitian dan berbagai perusahaan baik swasta maupun BUMN, antara lain Badan Pengkajian dan Penerapan Teknologi (BPPT), Lembaga Ilmu Pengetahuan Indonesia (LIPI), PT Aneka Tambang Tbk., PT Mega Citra Utama, dan PT Harita.