KARET LEMBARAN YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM

YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOL SEPATU OLAH RAGA

TESIS

Oleh

OJAKMA TUMANGGOR 127026004/FIS

PROGRAM PASCASARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA MEDAN

2014

KARET LEMBARAN YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM

YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOL SEPATU OLAH RAGA

T E S I S

Untuk Memperoleh Gelar Magister Sains Dalam Program Studi Magister Fisika Pada Sekolah Pascasarjana Universitas Sumatera Utara

Oleh :

OJAKMA TUMANGGOR 127026004/FIS

PROGRAM PASCA SARJANA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

M E D A N

2 0 1 4

PENGESAHAN TESIS

Judul Tesis : Karet lembaran yang terbuat dari campuran serbuk ban bekas dan karet alam yang disetarakan dengan

sir-20 untuk pembuatan bahan sol sepatu olah raga Nama Mahasiswa : Ojakma Tumanggor

Nomor Pokok : 127026004

Program Studi : Magister Ilmu Fisika

Fakultas : Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

Menyetujui Komisi Pembimbing

Prof. Dr. Eddy Marlianto M.Sc Dr.Anwar Dharma Sembiring, M.S

Ketua Anggota

Ketua Program Studi Dekan

(DR. Nasruddin MN, M.Eng, Sc) (DR. Sutarman, M.Sc) NIP. 19550706198102 1002 NIP. 196310261991031001

PERNYATAAN ORISINALITAS

KARET LEMBARAN

YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOLSEPATU OLAH RAGA

TESIS

Dengan ini saya menyatakan bahwa saya mengakui semua karya tesis ini adalah hasil karya saya sendiri kecuali kutipan dan ringkasan yang tiap satunya telah dijelaskan sumbernya dengan benar.

Medan, 24 Juli 2014

Ojakma Tumanggor 127026004

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ILMIAH UNTUK KEPENTINGAN KADEMIS

Sebagai sivitas akademika Universitas Sumatera Utara, saya yang bertanda tangan di bawah ini :

Nama : Ojakma Tumanggor NIM : 127026004

Program Studi : Fisika Jenis Karya Ilmiah : Tesis

Demi pengembangan ilmu pengetahuan, menyetujui untuk memberikan kepada Universitas Sumatera Utara Hak Bebas Royalti Non-Ekslusif (Non – Exclusive Royalti Free Right) atas tesis saya yang berjudul :

KARET LEMBARAN

YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOLSEPATU OLAH RAGA

Beserta perangkat yang ada (jika diperlukan). Dengan Hak Bebas Royalti Non-Ekslusif ini, Universitas Sumatera Utara berhak menyimpan, mengalih media, memformat, mengelola dalam bentuk data-base, merawat dan mempublikasikan tesis saya tanpa meminta izin dari saya selama tetap mencantumkan nama saya sebagai penulis dan sebagai pemegang dan atau sebagai pemilik hak cipta.

Demikian pernyataan ini dibuat dengan sebenarnya.

Medan, 24 Juli 2012

Ojakma Tumanggor 127026004

Telah diuji pada Tanggal : 24 Juli 2014

PANITIA PENGUJI TESIS

Ketua : Pof. Dr. Eddy Marlianto, M.Sc Anggota : 1. Dr. Kerista Sebayang, MS

2. Dr. Nasruddin MN, M.Eng, Sc 3. Prof. Drs. M. Syukur, MS

RIWAYAT HIDUP

DATA PRIBADI

Nama Lengkap : Ojakma Tumanggor, S.Pd Tempat dan Tanggal Lahir : Saragih, 19 Januari 1973

Alamat Rumah : Dusun VI Pasar Kamis- Sirandorung Tapanuli Tengah

Telp. / HP : 081375075942

E-mail :Ojakmatumanggor@yahoo.co.id Instansi Kerja : SMA RK BUDI MULIA TUMBAJAE Alamat Kantor : TUMBAJAE Kecamatan Manduamas

DATA PENDIDIKAN

SD Negeri Saragih Tamat Tahun 1984

SMP Negeri 1 Manduamas Tamat Tahun 1987

SMA Negeri 1 Barus Tamat Tahun 1990

D3 IKIP NEGERI MEDAN Tamat Tahun 1994

Strata 1 Fakultas PMIPA UHN Tamat Tahun 2002 Strata 2 Program Studi Magister Fisika USU Tamat Tahun 2014

KARET LEMBARAN

YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOLSEPATU OLAH RAGA

ABSTRAK

Telah dilakukan penelitian tentang pengolahan serbuk ban bekas sebagai filler pada pembuatan sol sepatu olah raga. Pada penelitian ini dikaji sifat-sifat teknis vulkanisat sol sepatu karet alam menggunakan bahan pengisi serbuk ban bekas dan dibandingkan dengan spesifikasi teknis sol sepatu berdasarkan Standar Nasional Indonesia. Pembuatan bahan pengisi serbuk ban bekas ukuran partikel 60 mesh dilakukan dengan tahapan proses, pengecilan ukuran partikel, pencucian, pengeringan dan penyaringan. Komposisi serbuk ban bekas (30,45,50) % berat.Vulkanisat sol sepatu karet alam berbahan pengisi serbuk ban bekas dan menggunakan tehnik cetak tekan pada suhu vulkanisasi 1800 C selama 4,50 menit.

Hasil penelitian menunjukkan bahwa vulkanisat sol sepatu karet alam berpengisi serbuk ban bekas dengan ukuran partikel 60 mesh dapat dipakai untuk membuat sol sepatu olah raga karena vulkanisatnya memiliki sifat teknis yang cukup sesuai dengan standar SNI 06-1844-1990 Ed 1.2.

Kata kunci : Serbuk Ban Bekas, Bahan Pengisi, Vulkanisat Karet, Sifat teknis barang jadi karet.

KARET LEMBARAN

YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOLSEPATU OLAH RAGA

ABSTRACT

It has been done about the study of waste tires powder processing as a filler on making shoe sole. On the research it has been found the vulcanizate technical on natural rubber of shoe sole by using waste tires powder and was compound to the tecto the technical specification of shoe sole according to Indonesia Natural Standard. The process of making waste tires powder triller 60 mesh particle size has been done by steps of procces, producing of particle size, washing, drying and screening. The vulcanizate of natural rubber shoe sole wich contained waste tires powder and using press molding technical at 1800 for 4,50 minutes. The result of the research showed that the vulcanizate of shoe sole natural rubber containing waste tires powder triller 60 mesh could be used to manufacturing sport shoe sole because its vulcanizate had enough technical process accoording to Indonesia National Standard 06-1844-199 Ed 1.2

Keywords : Powder waste tires, filler, rubber vulcanizate, technical property of rubber goods

KATA PENGANTAR

Puji syukur di haturkan kepada Tuhan Yang Maha Esa karena berkat dan bimbingan serta kasih-Nya sehingga Tesis ini dapat di selesaikan.

Penulisan Tesis ini dilakukan dalam rangka memenuhi salah satu syarat untuk memperoleh gelar Magister Fisika pada Program Studi Ilmu Fisika Program Pascasarjana FMIPA Universitas Sumatera Utara – Medan. Saya menyadari bahwa tanpa bantuan dan bimbingan dari berbagai pihak, penyusunan Tesis ini tidak akan terlaksana. Oleh karena itu, saya mengucapkan terimakasih kepada : 1. Bapak Prof.Dr.dr. Syahril Pasaribu, DTM&H, MSc (CTM), Sp. A(K) selaku

Rektor Universitas Sumatera Utara

2. Bapak Dr. Sutarman, M.Sc selaku Dekan Fakultas MIPA Universitas Sumatera Utara

3. Bapak Dr. Nasruddin Mn,M.Eng. Sc, selaku ketua Program studi Magister Fisika Universitas Sumatera Utara-Medan.

4. Bapak Prof. Dr. Eddy Marlianto,M.Sc, selaku pembimbing satu yang rela meluangkan waktunya kepada penulis untuk dapat menyelesaikan penelitian ini.

5. Bapak Dr. Anwar Dharma Sembiring MS, selaku pembimbing dua yang dengan senang hati membimbing dan mengarahkan penulis dalam penulisan Tesis ini.

6. Bapak Andi Wijaya SP dan Bapak Tuyitman selaku pembimbing lapangan yang dengan sabar membimbing penulis dalam proses penelitian hingga akhir.

7. Ayah anda Ganang Tumanggor, Ibunda Lesmeria Sihotang yang selalu mendukung serta mendoakan dengan penuh keikhlasan sehingga penulis dapat menyelesaikan penelitian ini.

8. Istri tercinta Ramanti Mungkur dan anak-anak saya Mordehaykins, Beathrix Aloysa, Silvi Monalisa dan Adrian Mugisa yang dengan penuh cinta kasih membantu dan menyemangati saya dalam mengerjakan Tesis ini.

9. Teman-teman satu perjuangan angkatan 2012 Pascasarjana USU yang tidak dapat disebutkan satu persatu telah saling support satu sama lain, terutama Adi Frenli Simanullang dan Juliaster Marbun sebagai teman satu penelitian.

Penulis telah berupaya semaksimal mungkin dengan baik, namun demikian penulis menyadari masih banyak kekurangan dari Tesis ini. Untuk itu pada kesempatan ini penulis mengharapkan kritik dan saran dari pembaca demi kesempurnaan Tesis ini.

Akhir kata, saya berharap kepada Tuhan Yang Maha Kuasa, berkenan untuk membalas kebaikan dari semua pihak yang telah membantu. Semoga Tesis ini membawa manfaat bagi pengembangan Ilmu Pengetahuan, Amin.

Medan, 15 Agustus 2014

Ojakma Tumanggor

DAFTAR ISI

Halaman

PENGESAHAN TESIS ... i

PERNYATAAN ORISINALITAS ... ii

PERNYATAAN PERSETUJUAN PUBLIKASI KARYA ... iii

ILMIAH UNTUK KEPENTINGAN AKADEMIS PENETAPAN PANITIA PENGUJIAN TESIS ... iv

DAFTAR RIWAYAT HIDUP ... v

ABSTRAK ... vi

ABSTARAC ... vii

KATA PENGANTAR... ... viii

DAFTAR ISI... ... xi

DAFTAR TABEL... ... x

DAFTAR GAMBAR... ... xi

DAFTAR LAMPIRAN... ... xii

BAB I : PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah ... 3

1.3 Batasan Masalah ... 4

1.4 Tujuan Penelitian ... 4

1.5 Manfaat Penelitian ... 5

BAB II : TINJAUAN PUSTAKA 2.1 Pengertian Karet ... 6

2.1.1 Jenis-jenis karet alam ... 7

2.1.2 Sifat-sifat Karet Alam ... 9

2.1.3 Penggunaan Karet Alam ... 10

2.2 Bahan Pengisi ... 10

2.3 Ban ... 11

2.3.1 Serbuk Ban Bekas( Crumb rubber ) ... 14

2.4 Vulkanisasi ... 16

2.5 Bahan Kimia Penyusun Kompon ... 17

2.5.1 Bahan Pengisi ( filler ) ... 17

2.5.2 Bahan Pemvulkanisasi ... 18

2.5.3 Bahan pemercepat Reaksi ... 19

2.5.4 Bahan Penggiat ... 19

2.5.5 Bahan Antioksidan dan anti ozon ... 20

2.5.6 Bahan Pelunak ... 20

2.6. Sol Sepatu ... 21

2.7. Penentuan Kualitas Karet Remah ... 22

2.7.1. Kadar Kotoran ( Dirt Content ) ... 24

2.7.2. Kadar Abu ( Ash Content ) ... 26

2.7.3. Kadar Zat Menguap ( Volatile Content ) ... 27

2.7.4. Plastisitas Retention Indeks... 29

2.8. Karakteristik Vulkanisat karet ... 32

2.8.1. Tegangan Putus. ... ... 32

2.8.2. Perpanjangan putus. ... ... 33

2.8.3. Kekerasan (shore A). ... ... 33

2.8.4. Ketahanan Sobek.. ... ... 34

2.8.5. Bobot Jenis... ... ... 34

2.8.6. Ketahanan Kikis... ... ... 35

2.8.7. Ketahanan retak lentur 150 Kcs.. ... ... 35

BAB. III. METODE PENELITIAN 3.1. Tempat dan waktu penelitian ... 36

3.1.1 Tempat Penelitian ... 36

3.1.2 Waktu Penelitian ... 36

3.2 Bahan Penelitian ... 36

3.3 Alat Penelitian ... 37

3.4 Variabel dan Parameter Penelitian ... 37

3.4.1. Variabel Penelitian ... 37

3.4.2. Parameter Penelitian... 37

3.5. Pembuatan sampel ... 38

3.6. Prosedur penelitian ... 39

3.6.1. Penyeragaman contoh ... 39

3.6.2. Pengujian Kadar Kotoran ... 41

3.6.3. Pengujian Kadar abu ... 43

3.6.4. Pengujian kadar zat menguap... 44

3.6.5. Pengujian Kadar Plastisitas Retention indeks ... 45

3.6.6. Pengujian tegangan putus dan perpanjangan putus 47 3.6.7. Pengujian kekerasan ... 49

3.6.8. Pengujian ketahanan sobek ... 50

3.6.9. Pengujian bobot jenis ... 52

3.6.10. Pengujian ketahanan kikis ... 53

3.6.11. Pengujian ketahanan retak lentur ... 54

3.7. Diagram Alir ... 55

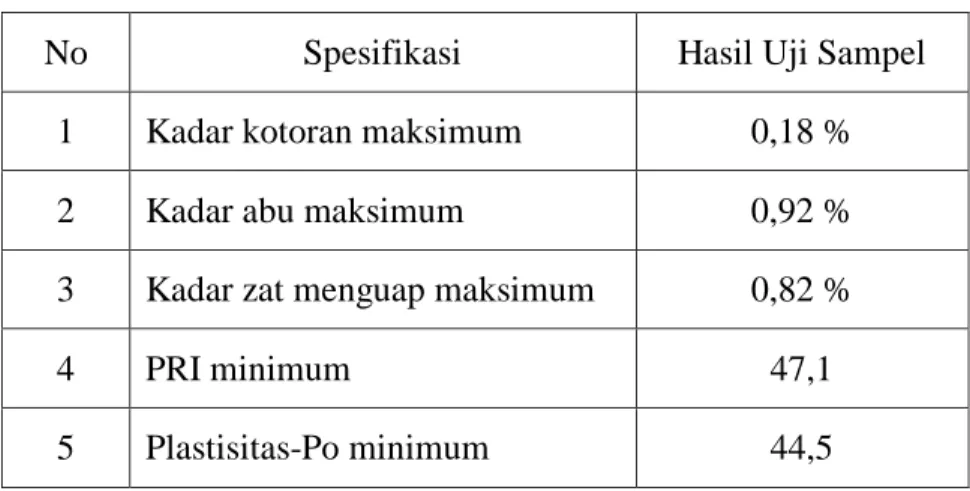

BAB IV HASIL DAN PEMBAHASAN 4.1. Spesifikasi produk SIR20 ... 56

4.2. Hasil Uji Sampel ... 56

4.2.1. Analisa Kadar kotoran... 57

4.2.2. Analisa Kadar Abu ... 58

4.2.3. Analisa kadar zat menguap ... 59

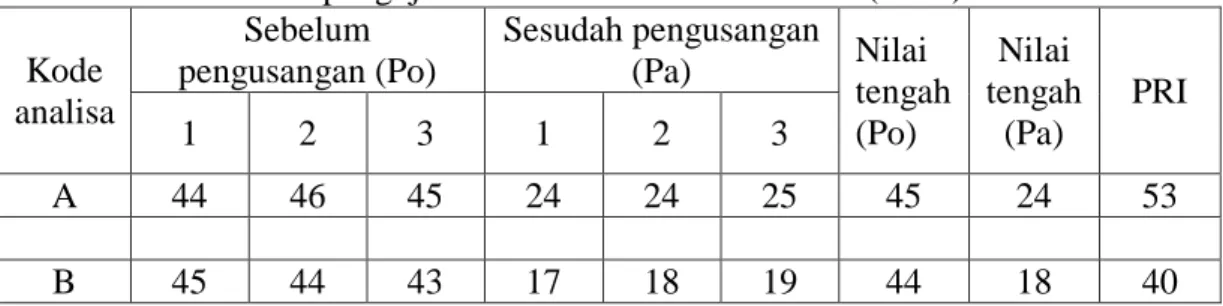

4.2.4. Analisa Kadar Plastisitas kadar retention indeks ... 60

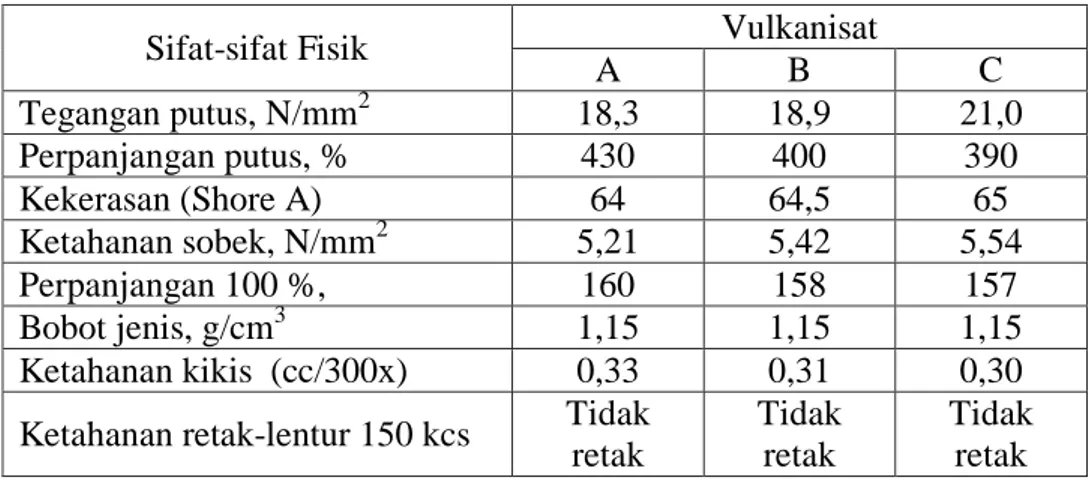

4.3. Hasil Karakterisasi Vulkanisat Karet ... 61

4.3.1. Tegangan putus ... 65

4.3.2. Perpanjangan putus ... 65

4.3.3. Kekerasan ... 66

4.3.4. Ketahanan sobek ... 67

4.3.5. Bobot jenis ... 68

4.3.6. Ketahanan kikis ... 69

4.3.7. Ketahanan retak lentur ... 70

BAB V : KESIMPULAN DAN SARAN 5.1 Kesimpulan ... 71

5.2 Saran ... 72

DAFTAR PUSTAKA ... 73 LAMPIRAN ... L-1

DAFTAR TABEL

No Tabel

Judul Halaman

2.1 Bahan-bahan dalam Ban (Exposure Risearch,2009) 12

2.2 Formula Kompon Sol Sepatu Secara Umum 22

2.3 Standart Indonesia Rubber SNI 06-1903-2000 23 2.4 Spesifikasi sol karet sepatu olah raga (SNI 06-1844-190 Ed.

12)

31

3.1 Formula kompon karet dengan variasi bahan pengisi serbuk ban bekas untuk pembuatan vulkanisat sol sepatu

36

4.1 Data hasil uji kwalitas sampel 56

4.2 4.3 4.4

Data hasil pengujian plastisitas retention indeks (PRI) Hasil pengujian karakterisasi pematangan kompon karet Hasil pengujian sifat-sifat mekanik vulkanisat sol sepatu karet alam

61 63 64

DAFTAR GAMBAR

No

Gambar Judul Halaman

2.1 2.2 2.3 4.1 4.2 4.3 4.4 4.5 4.6 4.7

Karet Alam Ban Bekas

Serbuk Ban Bekas

Grafik Hasil Uji Tegangan Putus Grafik Hasil Uji Perpanjangan Putus Grafik Hasil Uji Kekerasan

Grafik Hasil Uji Ketahanan Sobek Grafik Hasil Uji Ketahanan Bobot Jenis Grafik Hasil Uji Ketahanan Kikis

Grafik Hasil Uji Ketahanan Retak Lentur

6 11 14 65 66 67 68 68 69 70

DAFTAR LAMPIRAN

No Lamp Judul Halaman 1

2

3 4

5

Standar Insonesia Rubber (SIR)

Spesifikasi sol karet sepatu olah raga (SNI 06-1844- 190 Ed. 12)

Data hasil uji kualitas sampel

Hasil pengujian karakterisasi pematangan kompon karet

Hasil pengujian sifat-sifat mekanik vulkanisat sol sepatu karet alam

L 1 L 2

L 3 L 4

L 5

KARET LEMBARAN

YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOLSEPATU OLAH RAGA

ABSTRAK

Telah dilakukan penelitian tentang pengolahan serbuk ban bekas sebagai filler pada pembuatan sol sepatu olah raga. Pada penelitian ini dikaji sifat-sifat teknis vulkanisat sol sepatu karet alam menggunakan bahan pengisi serbuk ban bekas dan dibandingkan dengan spesifikasi teknis sol sepatu berdasarkan Standar Nasional Indonesia. Pembuatan bahan pengisi serbuk ban bekas ukuran partikel 60 mesh dilakukan dengan tahapan proses, pengecilan ukuran partikel, pencucian, pengeringan dan penyaringan. Komposisi serbuk ban bekas (30,45,50) % berat.Vulkanisat sol sepatu karet alam berbahan pengisi serbuk ban bekas dan menggunakan tehnik cetak tekan pada suhu vulkanisasi 1800 C selama 4,50 menit.

Hasil penelitian menunjukkan bahwa vulkanisat sol sepatu karet alam berpengisi serbuk ban bekas dengan ukuran partikel 60 mesh dapat dipakai untuk membuat sol sepatu olah raga karena vulkanisatnya memiliki sifat teknis yang cukup sesuai dengan standar SNI 06-1844-1990 Ed 1.2.

Kata kunci : Serbuk Ban Bekas, Bahan Pengisi, Vulkanisat Karet, Sifat teknis barang jadi karet.

KARET LEMBARAN

YANG TERBUAT DARI CAMPURAN SERBUK BAN BEKAS DAN KARET ALAM YANG DISETARAKAN DENGAN SIR-20 UNTUK PEMBUATAN BAHAN SOLSEPATU OLAH RAGA

ABSTRACT

It has been done about the study of waste tires powder processing as a filler on making shoe sole. On the research it has been found the vulcanizate technical on natural rubber of shoe sole by using waste tires powder and was compound to the tecto the technical specification of shoe sole according to Indonesia Natural Standard. The process of making waste tires powder triller 60 mesh particle size has been done by steps of procces, producing of particle size, washing, drying and screening. The vulcanizate of natural rubber shoe sole wich contained waste tires powder and using press molding technical at 1800 for 4,50 minutes. The result of the research showed that the vulcanizate of shoe sole natural rubber containing waste tires powder triller 60 mesh could be used to manufacturing sport shoe sole because its vulcanizate had enough technical process accoording to Indonesia National Standard 06-1844-199 Ed 1.2

Keywords : Powder waste tires, filler, rubber vulcanizate, technical property of rubber goods

BAB I PENDAHULUAN

1.1. Latar Belakang

Di Indonesia karet merupakan salah satu hasil pertanian terkemuka karena banyak menunjang perekonomian negara, salah satu kegunaannya adalah untuk pembuatan ban pada kendaraan. Dengan meningkatnya hasil karet indonesia,maka meningkat pula industri ban yang bahan utamanya adalah karet. Sejalan dengan itu keberadaan ban-ban bekas yang sudah tidak terpakai juga semakin banyak yang tentu saja menjadi masalah dalam pencemaran lingkungan. Masalah ini semakin besar dikarenakan ban bekas tidak dapat terurai dengan mudah bila dibiarkan begitu saja. ( Shulan Zhao, Lili Wang and Lian Duo 2009).

Penggunaan ban-ban bekas yang berwawasan lingkungan banyak mendapat perhatian. Sekitar enam ribu ton ban bekas dihasilkan setiap tahun di Eropa, Amerika dan Jepang. Hal ini akan terus meningkat sejalan dengan meningkatnya industri otomotif dunia. Upaya pemusnahan dengan cara pembakaran yang biasa dilakukan ternyata menghasilkan dampak polusi yang berbahaya karena berpengaruh buruk pada kesehatan manusia ( M. Juma, 2006 ).

Jika dibuang begitu saja, ban bekas tentunya akan mencemari lingkungan sekitarnya mengingat ban bekas tidak dapat terurai dengan mudah secara biologis ( Baharuddin, 2010 ).

Maka perlu dilakukan suatu usaha yang serius untuk menangani dan mengolah limbah ban bekas tersebut agar tidak menimbulkan masalah terhadap

bekas, yakni mendaur ulang dan menggunakan kembali karet ban bekas serta mereklamasi bahan baku karet ( Shulan Zhao, Lili Wang and Lian Duo 2009 ).

Daur ulang ban bekas membutuhkan teknik khusus karena ban bekas adalah bahan termoset yang tidak dapat diolah kembali seperti termoplastik ( Shu Ling Zhang, Zhen Xiu Zhang, 2010 ).

Pengolahan ban bekas menjadi serbuk ban bekas adalah salah satu teknik menarik untuk pemanfaatan ban-ban bekas, oleh karena itu, diperlukan usaha untuk mengubah limbah ban bekas menjadi sesuatu yang lebih berguna, salah satunya memanfaatkan serbuk ban bekas menjadi bahan isian karet lembaran untuk tujuan pembuatan bahan sol sepatu.

Erna Frida (2012) telah melakukan penelitian melihat Pengaruh Ukuran dan komposisi serbuk ban bekas sebagai Filler dengan Kompatibeliser PP-g-MA pada campuran Polipropilena dan Kompon SIR-20 terhadap Sifat Mekanik dan Termal. Polipropilena yang diperkuat dengan serbuk ban bekas dengan ukuran 60 mesh 1 mm, dan komposisi serbuk ban bekas (30, 40, dan 50) %berat. Sifat mekanik yang diamati adalah kekuatan tarik, perpanjangan putus, modulus young, kekuatan sobek, dan kekuatan impact.

Nurdin Bukit (2011) telah melakukan penelitian melihat pengaruh Penambahan bahan pengisi ukuran partikel pada komposit polipropilena yang berisi serbuk ban bekas, pada penelitian itu, ban bekas dibuat komposit dengan mencampurkan PP/serbuk ban bekas/kompon SIR-20 dengan komposisi dan ukuran yang bervariasi, serbuk ban bekas (30%,40%,50% berat) dan kompon SIR-20 (40%,30%,20% berat) serta ukuran ban bekas (60 mesh dan 1mm) dan diuji sifat mekanik ( kekuatan tarik, perpanjangan saat putus, modulus young).

Pada penelitian ini digunakan serbuk ban bekas dari kendaraan bermotor yang akan dicampur dengan karet alam SIR-20 dengan ukuran 60 mesh dan komposisi serbuk ban bekas (40%, 45% dan 50% berat) komposisi ini mengacu kepada dua peniliti terdahulu, kemudian duji untuk melihat pengaruhnya terhadap sifat mekanika barang jadi karet khususnya sol sepatu olahraga.

Sol adalah salah satu bagian bawahan sepatu yang merupakan unsur penentu kualitas sepatu. Kualitas sol karet sebagai komponen bawahan sepatu atau alas kaki, sangat ditentukan oleh sifat-sifat mekaniknya, antara lain: tegangan putus, perpanjangan putus, kekerasan, bobot jenis, ketahanan retak lentur.

Berdasarkan uraian diatas maka dimanfaatkan limbah ban bekas (dalam bentuk serbuk) dan karet lam SIR-20 melalui proses pencampuran bahan-bahan kimia yang lain untuk membentuk kompon sol sepatu olahraga.

1.2. Perumusan Masalah

1. Apakah serbuk ban bekas dapat dipakai sebagai bahan isian karet lembaran

2. Apakah karet lembaran dengan bahan isian serbuk ban bekas kemudian divulkanisasi dapat dijadikan bahan sol sepatu yang memenuhi standar kualitas bahan sol sepatu berdasarkan peraturan Keputusan Menteri Perdagangan (SNI 06-1844-1990. Ed. 1.2 ) berdasarkan uji mekanik.

1.3 Batasan Masalah

1. Sampel yang digunakan adalah sampel karet lembaran dari jenis karet remah (crumb rubber) setelah pengeringan kemudian dicampur dengan serbuk ban bekas.

2. Ukuran serbuk ban bekas yang digunakan sebagai bahan isian adalah 60 mesh

3. Variasi Perbandingan Serbuk ban bekas dengan karet lembaran (karet kering) adalah ; 40%:60%, 45%:55% dan 50%:50%.

4. Sifat-sifat mekanik yang diuji meliputi perpanjangan putus,tegangan tarik, ketahanan sobek.

5. Analisis kualitas sampel sol sepatu dilakukan sesudah proses pencampuran karet lembaran dengan serbuk ban bekas kemudian divulkanisasi.

1.4.1 Tujuan Penelitian

1. Untuk mengetahui seberapa banyak serbuk ban bekas dapat dipergunakan sebagai bahan isian karet lembaran kemudian dapat digunakan untuk sol sepatu

2. Untuk mengetahui apakah sol sepatu yang dibuat dari karet lembaran dengan bahan serbuk ban bekas sudah memenuhi syarat mutu sol sepatu SNI 12- 0172-1987 berdasarkan uji fisis dan uji mekanik

3. Untuk mengetahui sifat fisis dan sifat mekanik karet lembaran yang dihasilkan dari pemanfaatan serbuk ban bekas.

1.5. Manfaat Penelitian

Dari Penelitian ini diharapkan dapat memberikan manfaat sebagai berikut:

1. Memberikan informasi kepada masyarakat bahwa serbuk ban bekas dapat digunakan sebagai bahan isian karet lembaran dan dapat dipakai untuk pembuatan sol sepatu.

2. Memberikan informasi bahwa sol sepatu dari karet lembaran dengan bahan isian ban bekas mempunyai mutu sesuai dengan Standar Nasional Indonesia

3. Membantu masyarakat mengetahui cara mudah dengan biaya yang relatif murah dalam mengolah limbah ban bekas

4. Sebagai bahan masukan bagi pemerintah dalam mencanangkan program pengelolaan limbah ban bekas menjadi barang yang memiliki nilai yang sangat tinggi untuk menanambah pendapatan Negara maupun masyarakat

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Karet

Karet alam adalah polimer isoprene ( C5H8 ) yang mempunyai bobot molekul yang besar, susunannya adalah - CH – C(CH3) = CH-CH2

Gambar 2.1. Karet Alam

-. Karet Hevea yang diperoleh dari pohon Hevea Brasilientis adalah bentuk alamiah dari 1,4- polyisopren. Karet jenis ini memiliki ikatan ganda leih dari 98 % dalam konfigurasi cis nya yang penting bagi kelenturan atau elastisitas polyisoprena.

Lebih dari 90 % cis-1,4 polyisoprena digunakan dalam industri karet Hevea ( Tarachiwin dkk, 2005).

Untuk mendapatkan karet alam, dilakukan penyadapan terhadap atang pohon tanaman karet hingga dihasilkan getah kekuning-kuningan yang disebut lateks.

Lateks merupakan cairan atau sitoplasma yang berisi ±30% partikel karet. Pada tanaman karet, lateks dibentuk dan terakumulasi dalam sel-sel pembuluh lateks

yang tersusun pada setiap jaringan bagian tanaman, seperti pada bagian batang dan daun. Penyadapan lateks dapat dilakukan dengan mengiris sebagian dari kulit batang. Penyadapan ini harus dilakukan secara hati-hati karena kesalahan dalam penyadapan dapat membahayakan bahkan mematikan pohon karet. Produk dari penggumpalan lateks selanjutnya diolah untuk menghasilkan lembaran karet (sheet), bongkahan (kotak), atau karet remah (crumb rubber) yang merupakan bahan baku industri karet. Ekspor karet dari Indonesia dalam berbagai bentuk, yaitu dalam bentuk bahan baku industri (sheet, crumb rubber) dan produk turunannya seperti ban, komponen dan sebagainya. Hasil utama dari pohon karet adalah lateks yang dapat dijual atau diperdagangkan di masyarakat berupa lateks segar, slab/koagulasi, ataupun sit asap/sit angin. Selanjutnya produk-produk tersebut akan digunakan sebagai bahan baku pabrik Crumb Rubber (Karet remah), yang menghasilkan berbagai bahan baku untuk berbagai industri hilir seperti ban, bola, sepatu, karet, sarung tangan, baju renang, karet gelang dan lainnya.

2.1.1 Jenis-jenis karet alam

Karet alam diperoleh dengan cara penyadapan pohon Hevea Brasiliensis, karet alam memiliki berbagai keunggulan dibanding karet sintetik, terutama dalam hal elastisitas, daya redam getaran, sifat lekuk lentur (flex-cracking) dan umur kelelahan (fatigue). Ada beberapa macam karet alam yang dikenal, diantaranya merupakan bahan olahan. Bahan olahan ada yang setengah jadi atau sudah jadi, ada juga karet yang diolah kembali berdasarkan bahan karet yang sudah jadi.

( Anonim, 2010 )

Dewasa ini karet alam diproduksi dalam berbagai jenis, yakni lateks pekat, karet sit asap, crumb rubber, karet siap atau tyre rubber, dan karet reklim (Reclimed Rubber). Tyre rubber merupakan barang setengah jadi dari karet alam sehingga dapat langsung dipakai oleh konsumen, baik untuk pembuatan ban atau barang yang menggunakan bahan baku karet alam lainnya. Tyre rubber memiliki beberapa kelebihan dibandingkan karet konvensional. Ban atau produk – produk karet lain jika menggunakan Tyre Rubber sebagai bahan bakunya memiliki mutu

a. Lateks pekat diolah langsung dari lateks kebun melalui proses pemekatan yang umumnya secara sentrifugasi sehingga kadar airnya turun dari sekitar 70% menjadi 40-45%. lateks pekat banyak dikonsumsi untuk bahan baku sarung tangan, kondom, benang karet, balon, dan barang jadi lateks lainnya, mutu lateks pekat dibedakan berdasarkan analisis kimia antara lain kadar karet kering, kadar NaOH, Nitrogen, MST dan analisis kimia lainnya.

b. Karet sip asap atau dikenal dengan nama RSS (Ribbed Smoked Sheet) dan karet krep (crepe) digolongkan sebagai karet konvensional, juga dibuat langsung dari lateks kebun, dengan terlebih dahulu menggumpalkannya kemudian digiling menjadi lembaran – lembaran tipis dan dikeringkan dengan cara pengasapan untuk karet sip asap, dan dengan cara pengeringan menggunakan udara panas untuk karet krep. Mutu karet konvensional dinilai berdasarkan analisis visual permukaan lembaran karet. Mutu karet akan semakin tinggi bila permukaannnya makin seragam, tidak ada gelembung, tidak mulur, dan tidak ada kotoran serta teksturnya makin kekar / kokoh.

c. Crumb rubber (karet remah) digolongkan sebagai karet spesifikasi teknis (TSR = Technical Spesified Rubber),

karena penilaian mutunya tidak dilakukan secara visual, namun dengan cara menganalisis sifat – sifat fisika kimianya seperti kadar abu, kadar kotoran, kadar N, Plastisitas Wallace dan Viscositas Mooney. Crumb rubber produksi Indonesia dikenal dengan nama SIR (Standard Indonesian Rubber).

d. Karet siap atau Tyre Rubber yang lebih baik dibandingkan jika menggunakan bahan baku karet konvensional. Selain itu jenis karet ini memiliki daya campur yang baik sehingga mudah digabung dengan karet sintetis. Karet reklim merupakan karet yang diolah kembali dari barang – barang karet bekas, terutama ban – ban mobil bekas. Karet reklim biasanya digunakan sebagai bahan campuran, karena mudah mengambil bentuk dalam acuan serta daya lekat yang dimilikinya juga baik. Pemakaian karet reklim memungkinkan pengunyahan (mastication) dan pencampuran yang lebih cepat. Kelemahan dari karet reklim adalah kurang kenyal dan kurang tahan gesekan sesuai dengan sifatnya sebagai karet daur ulang. Oleh karena itu karet reklim kurang baik digunakan untuk membuat ban ( Tim Penulis 2008 ).

2.1.2 Sifat- Sifat Karet Alam

Warnanya agak kecoklat-coklatan, tembus cahaya atau setengah tembus cahaya, dengan berat jenis 0,91-093. Sifat mekaniknya tergantung pada derajat vulkanisasi, sehingga dapat dihasilkan banyak jenis sampai jenis yang kaku seperti ebonite. Temperatur penggunaan yang paling tinggi sekitar 990C, melunak pada 1300C dan terurai sekitar 200oC.

Sifat isolasi listriknya berbeda karena pencampuran dengan aditif. Namun demikian, karakteristik listrik pada frekuensi tinggi, jelek.

Sifat kimianya jelek terhadap ketahanan minyak dan ketahanan pelarut. Zat tersebut dapat larut dalam hidrokarbon, ester asam asetat, dan sebagainya. Karet yang kenyal agar mudah didegradasi oleh sinar UV dan ozon. Karet berasal dari getah karet atau lateks. Sifat sifat karet adalah sebagai berikut :

1. Kuat

2. Lentur dan elastis

3. Tidak tahan Api ( mudah meleleh) 4. Isolator panas dan listrik

Sumber Dede Yunus,2013:http://karetller.blogspot.com/2012/11/sifat-karet.html

2.1.3. Penggunaan Karet Alam

Karet alam banyak digunakan dalam industri-industri barang. Umumnya alat-alat yang dibuat dari karet alam sangat berguna bagi kehidupan sehari-hari maupun dalam industri seperti mesin-mesin pengerak

Barang yang dapat dibuat dari karet alam antara lain ban mobil, tetapi juga ditemukan dalam sekelompok produk-produk komersial termasuk sol sepatu, segel karet, instlasi listrik, sabuk penggerak mesin besar dan mesin kecil, pipa karet, kabel, isolator, bahan-bahan pembungkus logam, aksesoris olah raga dan lain-lain ( Djoehana Setyamidjaja,2010).

2.2 Bahan Pengisi

Bahan pengisi sangat memegang peranan penting dalam industri ban dan polimer, karena fungsi bahan pengisi untuk menurunkan biaya produksi dan meningkatkan kekuatan mekanik.

Ada dua macam bahan pengisi dalam proses pengolahan karet antara lain :

1. Bahan pengisi yang tidak aktif. Yang hanya menambah kekerasan dan kekakuan pada karet yang dihasilkan, tetapi kekuatan dan sifat lainnya menurun. Biasanya bahan pengisi tidak aktif lebih banyak digunakan untuk menekan harga karet yang dibuat karena bahan ini berharga murah, contohnya kaolin, tanah liat, kalsium karbonat, magnesium karbonat, barium sulfat dan barit.

2. Bahan pengisi aktif atau bahan pengisi yang menguatkan. Contohnya karbon hitam, silika, aluminium silikat, dan magnesium silikat. Bahan ini mampu menambah kekerasan, ketahanan sobek, ketahanan kikisan, serta tegangan putus yang tinggi pada karet yang dihasilkan. Kadang-kadang bahan pengisi aktif dan tidak aktif diberikan dalam campuran sebagai alternatif penghematan biaya.

2.3. Ban

Ban terdiri dari bahan karet atau polimer yang sangat kuat diperkuat dengan serat-serat sintetik dan baja yang sangat kuat yang menghasilkan suatu bahan yang mempunyai sifat-sifat unik seperti kekuatan tarik yang sangat kuat, fleksibel, ketahanan pergeseran yang tinggi ( Bujang B.K. Huat,2004).

Ban terdiri dari tiga komponen utama yaitu karet, baja dan serat. Untuk menggiling ban menjadi serbuk karet dilakukan dengan proses Ambien atau cryogenic grinding. Ban adalah material komposit, biasanya dari karet alam/ karet isoprena yang digunakan untuk ban truk dan ban mobil penumpang seperti pada sabuk tapak, sidewall, carcassly, dan innerliner. Ada perbedaan jumlah karet sitrena butadiena yang digunakan pada ban truk, dimana jumlah karet sitrena butadiena lebih tinggi dibandingkan dengan penggunaan karet sytrene butediene pada carcassply, dasar tapak ( Carl Thodesen, Khaldoun Shatanawi, Serji Mairkhanian,2009). Sebuah ban mengandung 30 jenis karet sintetis, delapan jenis karet alam, delapan jenis karbon hitam, tali baja, polyester, nilon, manik-manik baja, slika dan 40 jenis bahan kimia, minyak dan pigmen. ( Exposure Riseaarch,2009) Enviromental Protection Agency ( EPA ) mengidentifikasikan bahwa di dalam seuah ban mempunyai bahan campuran dan material seperti yang ditunjukkan pada Tabel 2.1.

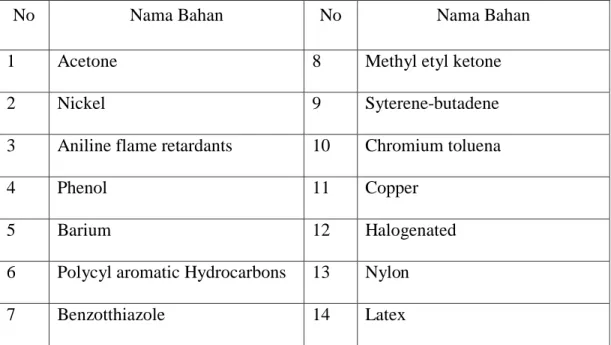

Tabel 2.1. Bahan-bahan dalam ban ( Exposure Riseaarch,2009)

No Nama Bahan No Nama Bahan

1 Acetone 8 Methyl etyl ketone

2 Nickel 9 Syterene-butadene

3 Aniline flame retardants 10 Chromium toluena

4 Phenol 11 Copper

5 Barium 12 Halogenated

6 Polycyl aromatic Hydrocarbons 13 Nylon

7 Benzotthiazole 14 Latex

15 Pigments 22 Isoprene

16 Manganase 23 Benzene

17 Polyester 24 Lead

18 Chloroethane isobutyl 25 Cadmium

19 Methyl 26 Mercury

20 Cobalt trichloroethylene 27 Rayon

21 Arsenic 28 Naphthalene

Khususnya mengandung 85% hidrokarbon,10,15 baja dan bahan-bahan kimia.

Pada ban dilakukan proses vulanisasi yaitu suatu teknik pembekuan sehingga ban tahan lama (WBCSD,2008).

Ban Bekas mempunyai komposisi diantaranya adalah: (Lievena Emiliano Julian,2005)

1. Karet alam dan Karet sintetis 2. Iller peguat

3. Minyak 4. Antioksidan 5. Zincoksida 6. Akselerator 7. Sulfur

2.3.1 Serbuk Ban Bekas.

Serbuk karet atau yang sering disebut dengan “tire crumb” atau “crumb rubber” adalah produk yang ramah lingkungan karena diperoleh dari ban bekas, dan tidak larut dalam tanah ataupun air tanah.

Selain mengurangi jumlah limbah karet yang terbuang ke lingkungan, pemakaian kembali limbah produk karet tertentu, dapat menekan harga karet sebagai salah satu komponen penting penentu harga produk jadi yang dihasilkan.

Aplikasi umum dari serbuk ban bekas adalah untuk; karpet karet, karet kompon, sol sepatu karet, konstruksi bangunan, campuran aspal untuk mengurangi keretakan dan menambah daya tahan pada jalan raya / jalan tol, lapangan olah raga, arena pacuan kuda dll. (karet-serbuk-rubber-powder-crumb-rubber.htm,), lapangan atletik serta tempat-tempat rekreasi, seperti penutup tanah pada peralatan tempat bermain,(Exposure Research,2009). Serbuk –serbuk ban bekas adalah suatu jaringan tiga dimensi atau suatu produk ikatan silang dari karet alam dan karet sintetis, diperkuat dengan karbon black yang menyerap minyak encer dari semen aspal selama reaksi" yang dapat mengalami pengembangan (Swelling) dan pelunakan (Softenning) dari serbuk ban bekas. Hal ini meningkatkan kekentalan binder yang dimodifikasi (Steven Manolis and Simon Hesp,2001 ).

Gambar 2.3. Serbuk ban bekas

Serbuk ban bekas berbentuk butiran-butiran kecil dari ban bekas yang dibuat dalam ukuran tertentu yang digunakan untuk modifikasi bahan aspal paving atau sebagai filler .

Sifat-sifat serbuk ban bekas yang dapat mempengaruhi interaksi dalam proses pembuatan yakni ukuran partikel, spesifikasi area permukaan, dan komposisi kimia. Serbuk ban bekas diperoleh dari ban yang melalui beberapa proses yaitu:

1. Sistim Ambient grinding 2. Sistim Cryogenic grinding.

3. Sistim Wet-Ambient grinding

• Ambient grinding, adalah suatu metode proses dimana ban bekas tersebut diparut ,digiling yang diproses pada temperatur ruang

• Cryogenic grinding, adalah proses yang menggunakan nitrogen cair untuk membekukan ban bekas sehingga menjadi rapuh dan kemudian dengan menggunakan sebuah hammer mill untuk menghancurkan karet yang beku tersebut menjadi partikel-partikel yang halus .

• Wet-Ambient grinding, atau proses melarutkan dapat digunakan untuk menghasilkan ukuran partikel karet antara 200-500 mesh .(Cal Recovery,2004) Pada ketiga proses , baja dan nilon-nilon halus yang terdapat pada ban dapat dihilangkan dengan magnet dan alat peniup . Proses ambient menghasilkan bentuk partikel yang tidak teratur dengan luas permukaan yang relatif besar menghasilkan reaksi antara semen aspal lebih cepat , sementara proses cryogenic menghasilkan suatu permukaan yang rata yang dapat mengurangi kecepatan reaksi dengan aspal semen.

dibandingkan dengan proses ambient . (Roberts et al., 1989; Caltrans, 2003).

Serbuk ban bekas diukur dalam mesh atau inci dan umumnya karet ukurannya 3/8 inci atau lebih kecil . Ukuran serbuk dapat diklasifikasikan dalam empat kelompok yaitu :

1. Besar atau kasar (3/8 dan 1/4 inci ) . 2. Sedang (10–30 mesh atau 0.079 –0.039 ) 3. Baik (40–80 mesh atau 0.016 –0.007 )

4. Sangat baik (100–200 mesh atau 0.006 – 0.003).

Ukuran partikel dan distribusi ukuran tergantung dari kebutuhan serbuk ban bekas dan penggunaannya . Dari data penjualan pada industri serbuk ban bekas ,pemakaiannya 14% untuk ukuran kasar ,52% untuk ukuran sedang ,22 % untuk ukuran baik dan 12% untuk ukuran sangat baik .

Dari hasil penelitian dan literatur menyatakan bahwa 1/4-20 mesh adalah baik digunakan untuk aplikasi dalam bidang olah raga ,keset kaki ,tanah berumput ,bahan untuk tempat bermain dan hasil campuran (molded). Untuk ukuran baik (40-80 mesh) sangat berpotensial untuk menghasilkan komposit yang baik dengan proses pencetakan.(Nongnard Sunthonpagasit, Michael R Duffey,2003)

2.4. Vulkanisasi

Vulkanisasi adalah reaksi kimia yang menyebabkan molekul karet yang linier mengalami reaksi sambung silang (croos linking ) sehingga menjadi molekul polimer yang membentuk rangkaian tiga dimensi. Reaksi merubah karet yang bersifat plastis (lembut) dan lemah menjadi karet yang elastis, keras dan kuat. Vulkanisasi juga

dikenal dengan proses pematangan, dan molekul karet yang sudah tersambung silang dirujuk sebagai vulkanisasi karet.

Secara umum vulkanisasi dibagi menjadi tiga menjadi tiga sistem yaitu pemvulkanisasian konvensional, semmiefisien dan efisien. Untuk membedakan ketiga sistem ini adalah berdasarkan jumlah kuratif (perbandingan antara sulfur dan pencepat) yang digunakan. Ketiga tujuan pembedaan antara sistem efisien dan tidak efisien (sistem konvensional) digunakan faktor efisien sambung silang. Semakin banyak partikel yang berinteraksi, semakin kuat pula material. Inilah yang membuat ikatan antar partikel semakin kuat sehingga sifat fisik dan mekanik material bertambah. (Hadiyawarman, 2008). Untuk memperoleh hasil vulkanisasi yang sepurna selama vulkanisasi harus berjalan lancar dan cepat tanpa ada gangguan.

(Bahar,2002). Waktu vulkanisasi yang lebih lama akan mempengaruhi mutu kompon karet, sehingga kompon mudah mengalami scorching atau kompon menjadi mentah (Alfa, 2005).

2.5. Bahan Kimia Penyusun Kompon Karet

2.5.1 Bahan Pengisi (filler)

Bahan pengisi berfungsi sebagai penguat ( reinforcing) yang dapat memperbesar volume karet, dapat memperbaiki sifat fisis barang karet dan memperkuat vulkanisat (Boonstra, 2005). Efek penguatan bahan pengisi ditentukan oleh ukuran partikel, keadaan permukaan dan bentuk, kehalusan butiran dan kerataan penyebarannya. Jenis dan jumlah bahan pengisi terutama ditentukan oleh karakteristik produk dan kelenturan yang diiginkan. Bahan

pengisi adalah campuran dari berbagai material (Rihayat, 2007). Digunakan dalam kompon karet Carbon black adalah jenis bahan pengisi yang paling umum.

Carbon black ditambahkan kedalam kompon karet dalam jumlah besar dengan tujuan meningkatkan sifat fisik dan memperbaiki karakteristik pengolahan (Thomas,2003). Carbon black adalah satu-satunya bahan murah yang dapat memperbaiki ketiga sifat penting vulkanisat yaitu tensile strength, tear resistance dan abrasion resistance.

Ada beberapa bahan kimia dalam menyusun kompon. Sesuai dengan proses yang dibantunya bahan itu ada yang berfungsi sebagai bahan pokok, yaitu :

2.5.2. Bahan pemvulkanisasi (Vulkanisator)

Vulkanisator merupakan bahan yang digunakan dalam proses vulkanisasi primer. Proses vulkanisasi merubah struktur linier polimer menjadi jaringan tiga dimensi melalui peristiwa pembentukan ikatan silang antar molekul polimeereaksi dengan gugus aktif molekul karet sehingga terbentuk jaringan tiga dimensi. Pada proses vulkanisasi karet alam, vulkanisator bereaksi dengan gugus aktif molekul karet sehingga terbentuk jaringan tiga dimensi (Alfa,2005).

Vulkanisator yang banyak digunakan untuk proses vulkanisasi karet alam adalah belerang. Jumlah belerang yang digunakan dalam vulkanisasi mempengaruhi karakteristik sistem vulkanisasi dan polimer yang divulkanisasi.

Peningkatan jumlah belerang akan mempersingkat waktu vulkanisasi, meningkatkan derajat vulkanisasi, meningkatkan kekuatan tarik, meningkatkan

daya lenting, menurunkan perpanjangan putus, dan meningkatkan ketahanan sobek (Alfa,2005)

2.5.3. Bahan Pemercepat Reaksi

Reaksi vulkanisasi biasanya berlangsung sangat lambat. Dalam dunia industri hal ini kurang efisien karena menambah lama waktu produksi yang secara tak langsung juga menambah biaya, bahan pencepat reaksi digunakan untuk mengatasi kelambatan ini. Berdasarkan jenisnya ada beberapa macam bahan pencepat reaksi (Tim penulis, 2008).

Contoh-contoh : MBT, MBTS, DPG,TMT, HBS, dan lain-lain

Tergantung dari khasiatnya untuk mempercepat vulkanisasi, bahan-bahan pencepat dapat dibagi menjadi beberapa golongan :

- Bahan-bahan pencepat yang lemah - Bahan-bahan pencepat yang sedang - Bahan-bahan pencepat yang kuat

- Bahan-bahan pencepat yang ultra (teramat sangat)

2.5.4. Bahan Penggiat

Fungsi bahan pengiat adalah menambah cepat kerja bahan pencepat reaksi.

Jadi, meskipun bahan ini tidak termasuk vital, tetapi cukup menentukan dalam proses pengolahan karet. Seng oksida dan asam stearat adalah contoh bahan pengiat yang paling banyak dipakai.

2.5.5. Bahan anti oksidan dan anti ozon

Fungsi bahan ini untuk melindungi karet dari kerusakan karena pengaruh oksigen maupun ozon yang terdapat di udara. Bahan kimia ini biasanya juga tahan terhadap pengaruh ion – ion tembaga, mangan, dan besi. Selain itu, juga mampu melindungi terhadap suhu tinggi, retak- retak, dan lentur .

Untuk melindungi barang dari karet terhadap oksidasi, maka hamper selalu ditambahkan antioksidan. Antioksidan-antioksidan ini dibagi menjadi dua golongan:

a. Yang menyebabkan perubahan warna dari barang karet. Ini hanya dapat dipakai dalam campuran yang berwarna tua atau hitam

b. Yang tidak menyebabkan perubahan warna dan dapat dipakai untuk barang yang berwarna muda atau putih.

Seperti halnya dengan bahan-bahan pencepat, antioksidan-antioksi dan juga merupakan senyawa kimia, misalnya PBN, MB 4010 dan sebagainya.

Adapun antiozon yang paling banyak digunakan adalah turunan parafenilen diamina seperti Santoflex 13, Nonox DPPD, dan UOP 88. Jenis wax atau lilin bisa juga membantu melindungi karet dalam kondisi statis terhadap ozon.

2.5.6. Bahan Pelunak

Bahan pelunak berfungsi memudahkan pembuatan karet dan pemberian bentuk. Karet yang diberi bahan pelunak bisa menjadi empuk. Penambahan bahan pengisi yang

cukup banyak perlu diimbangi dengan penambahan bahan ini. Bahan pelunak yang banyak digunakan antara lain minyak naftenik, minyak nabati, minyak aromatik, terpinus, lilin parafin, faktis, damar, dan bitumen.

2.6. Sol Sepatu

Sol sepatu adalah permukaan sepatu yang langsung bersentuhan dengan lantai. Sol biasanya tercetak terpisah atau mempunyai rancangan yang dibuat oleh sebuah calendar.

Sol sepatu merupakan salah satu faktor penentu kualitas sepatu. Sol sepatu boots dibuat dari kompon keras (hard sol). Umumnya, sepatu boots dibuat dengan warna dasar hitam. Karena itu pembuatan sol sepatu boots digunakan bahan yang sifatnya keras seperti karet RSS, dan bahan pengisi dari hitam arang. Penggunaan sol karet di Indonesia ini sangat besar, dari data hasil survei potensi industry alas kaki, diperkirakan 50% dari konsumsi sol di Indonesia adalah sol karet. Syarat utama yang harus dimiliki oleh sol adalah ketahanan, kelenturan, kekerasan, daya tarik, kondisi penyimpanan serta bagian atas sol yang melekat.

Dalam pembuatan sol sepatu kompon merupakan campuran karet mentah dengan beberapa bahan kimia (ZnO, St acid, chemisil, paraffinic oil, TiO2, SP, sulfur, MBTS, DPG,DEG, CaCO3) yang terlebih dahulu diramu dengan mencampurkannya menggunakan open mill atau banburi untuk mendapatkan kompon karet yang siap divulkanisasi. Kedalam kompon ditambahkan bahan pengisi drengan tujuan untuk meningkatkan sifat mekanik, memperbaiki karakteristik pengolahan dan menurunkan biaya.

Kompon sol sepatu adalah kompon standar yang digunakan dalam pembuatan sol sepatu. Dan untuk selanjutnya dilakukan pengujian sifat-sifat mekanik vulkanisat karet dari kompon sol sepatu yang sudah jadi. Hasil pengujian sifat mekanik sol sepatu dapat diketahui dengan menyesuaikan hasil pengujian terhadap hasil yang baku. Formula sol sepatu sangat bervariasi, tergantung pada kwalitas dan karakteristik tertentu yang perlu dipertimbangkan, umumnya formula dasarnya tertera pada tabel 2.2.

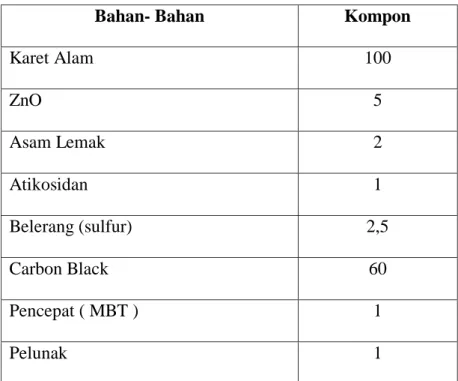

Tabel 2.2 Formula kompon sol sepatu secara umum

2.7. Penentuan Kualitas Karet Remah

Standar mutu karet bongkah Indonesia tercantum dalam Standar Indonesia Rubber (SIR). SIR adalah Karet bongkah (karet remah) yang telah dikeringkan dan dikilang menjadi bandela-bandela dengan ukuran yang telah ditentukan. Karet alam SIR-20 berasal dari koagulum (lateks yang sudah digumpalkan) atau hasil

Bahan- Bahan Kompon

Karet Alam 100

ZnO 5

Asam Lemak 2

Atikosidan 1

Belerang (sulfur) 2,5

Carbon Black 60

Pencepat ( MBT ) 1

Pelunak 1

olahan seperti lum,sit angin, getah keeping sisa, yang diperoleh dari perkebunan rakyat dengan asal bahan baku yang sama dengan koagulum.

Prinsip tahapan proses pengolahan karet alam SIR-20 yaitu - Sortasi bahan baku

- Pembersihan dan pencampuran makro - Peremahan

- Pengeringan

- Pengempaan bandela - Pengemasan

Perbedaan SIR 5, SIR 10, dan SIR 20 adalah pada standar spesifikasi mutu kadar kotoran, kadar abu dan kadar zat menguap yang sesuai dengan Standar Indonesia Rubber. Langkah proses pengolahan karet alam SIR 20 bahan baku koagulum (lum mangkok, sleb, sit angin, getah sisa). Disortasi dan dilakukan pembersihan dan pencampuran mikro, pengeringan gantung selama 10 hari sampai 20 hari, peremahan, pengeringan, pengempaan bandela, (setiap bandela 33 Kg atau 35 Kg), pengemasan dan karet alam SIR-20 siap untuk diekspor. Berikut Tabel sfesifikasi kualitas karet SIR20, yang digunakan sebagai data pembanding terhadap data hasil pengujian sampel.

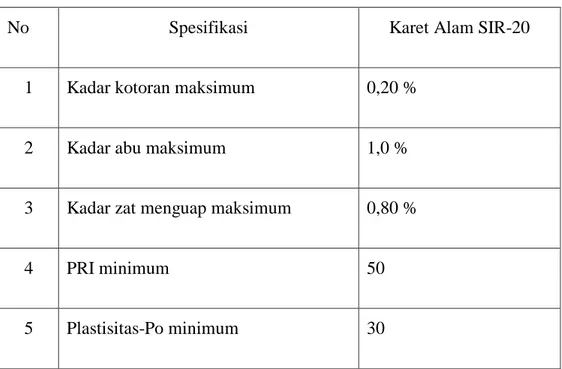

Tabel 2.3. Standar Indonesia Rubber SNI 06-1903-2000

No Spesifikasi Karet Alam SIR-20

1 Kadar kotoran maksimum 0,20 %

2 Kadar abu maksimum 1,0 %

3 Kadar zat menguap maksimum 0,80 %

4 PRI minimum 50

5 Plastisitas-Po minimum 30

(Data Lengkap ada Pada Lamp. 1)

Klasifikasi kualitas dilaksanakan menurut cara-cara baru dengan pengolahan berdasarkan ciri-ciri teknis. Yang menjadi dasar spesifikasi teknis adalah kadar beberapa zat dan unsur-unsur tertentu yang terdapat pada karet yang berpengaruh terhadap sifat-sifat akhir produk yang dibuat dari karet. Unsur-unsur penentuan kualitas secara spesifikasi teknis adalah:

2.7.1. Kadar Kotoran ( Dirt Content)

Kadar kotoran menjadi dasar pokok dan kriteria terpenting dalam spesifikasi karena kadar kotoran sangat besar pengaruhnya terhadap ketahanan retak dan kebutuhan dari barang-barang dari karet. Kadar kotoran ditentukan dari jumlah kotoran yang tertampung diatas saringan 325 mesh ( ukuran celah 44 mikron ) dan berasal dari sejumlah tertentu sampel karet yang dilarutkan dalam

terpentin mineral kemudian dipanaskan dalam box infrared selama 3 jam pada suhu 2500

C x B A−

= C.

Kadar kotoran yang terdapat di dalam karet akan merusak sifat baik barang jadi ( vulkanisasi ) terutama mengenai ketahanan retak lentur ( fleksi crakcing ) dan keausannya. Kotoran adalah benda asing yang tidak larut dan tidak dapat melalui saringan 325 mesh. Adanya kotoran didalam karet yang relafrf tinggi dapat mengurangi sifat dinamika yangunggul darl vulkanisat karet alam antara lain kalor timbul dan ketahanan retak lenturnya. Kotoran tersebut juga mengganggu pada pembuatan vulkanisat tipis

Potongan uji untuk penetapan kadar kotoran perlu ditipiskan lagi untuk memudahkan pelarutan. Potongan uji yang telah digiling ulang, dilarutkan

didalam pelarut yang mempunyai titik didih tinggi, disertai penambahan suatu zat untuk memudahkan larutnya karet ( rubberpeptiser ). Larutan kotor yang

tertinggal kemudian dituangkan melalui saringan 325 mesh. Kotoran yang tertinggal pada saringan setelah dikeringkan didalam oven, kemudian ditimbang setelah didinginkan. Hasil pelaksanaan pengujian yang baik, dapat dilihat dari mudah bergeraknya kotoran kering didalam saringan.

Perhitungan :

Kadar Kotoran 100%

Dimana, A = bobot saringan berikut kotoran B = bobot saringan kosong

C = bobot potortigan uji

2.7.2. Kadar Abu ( Ash Content )

Kadar abu ditentukan dengan menghitung hasil pengabuan suatu sampel karet setelah dipijarkan selama 2 jam pada suhu 5500C. Penetapan syarat uji kadar abu dimaksudkan untuk menjamin agar karet mentah tidak terlalu banyak mengandung bahan kimia seperti natrium bisulfit, natrium karbonat, tawas dan yang lain yang bisa digunakan dalam proses pengolahan. Kadar abu dipengaruhi oleh faktor kontaminasi bahan-bahan asing dan jenis bahan pembeku yang digunakan.

Kadar abu yang tinggi jarang skali terjadi kecuali apabila kedalam lateks dengan sengaja ditambahkan bahan-bahan asing : lumpur, pasir halus. Kotoran yang halus ini biasanya lolos dalam saringan 325 mesh sehingga tidak bisa diamati sebagai kadar kotoran tetapi muncul sebagai kadar abu yang tinggi.

Kotoran halus yang berupa pasir atau tanah liat merusak sifat vulkanisasi karetnya. Penggunaan asam mineral seperti asam sulfat dan asam fosfat atau garam kalsium untuk membekukan lateks akan mengakibatkan kadar abu yang tinggi pada karet keringnya. Abu didalam karet terjadi dari Oksida, Karbonat dan Fosfat dari Kalium, Magnesium, Kalsium, Natrium dan beberapa unsur lain dalam jumlah yang berbeda - beda. Abu dapat pula mengandung silicat yang berasal dari karet atau benda asing yang jumlah kandungannya bergantung pada pengolahan bahan mentah karet.

Abu dari karet memberikan sedikit gambaran mengenai jumlah bahan mineral didalam karet. Bahan mineral didalam karet yang meninggalkan abu dapat mengurangi sifat dinamika yang unggul seperti kalor timbul ( heat build- up) dan ketahanan retak Ientur (flex cracking resistance) dari vulkanisat karet slam

Kadar abu ditentukan dengan menghitung hasil pengabuan suatu sampel karet setelah dipijarkan selama 2 jam pada suhu 5500

C x B A−

=

C. Penetapan syarat uji kadar abu dimaksudkan untuk menjamin agar karet mentah tidak terlalu banyak mengandung bahan kimia seperti natrium bisulfit, natrium karbonat, tawas dan yang lain yang bisa digunakan dalam proses pengolahan.

Perhitungan :

Kadar Abu 100%

Dimana, A = bobot cawan berikut abu B = bobot kosong

C = bobot potongan uji.

2.7.3. Kadar Zat Menguap ( volatile content )

Penentuan kadar zat menguap adalah kadar air dalam karet mentah.

Kegunaannya untuk memastikan bahwa karet mentah yang dijual telah dikeringkan secara sempurna. Kadar zat yang menguap dipengaruhi oleh : kondisi pengeringan, bentuk dan ukuran bokar serta asal bokar. Jumlah kadar zat menguap didalam karet menyatakan ukuran tingkat pengeringan, oleh karena itu tergantung kepada kondisi dimana karet tersebut dikeringkan. Biasanya karet yang kurang kering akan menghasilkan zat menguap yang tinggi, tetapi terlalu kering juga mempengaruhi sifat fisik karet, maka untuk suhu pengeringannya harus disesuaikan dengan jenis bokar yang diolah, umumnya dikeringkan pada suhu 1000C – 1050C dimaksudkan untuk menjamin bahwa karet yang disajikan cukup kering.

Selain ketiga faktor diatas masih dianalisa juga kadar tembaga, mangan dan nitrogen. Pada akhirnya hasil spesifikasi teknis disimpulkan dalam suatu standart yaitu standar indonsia ruber ( SIR ).

Untuk mengamankan kualitas SIR, suatu roduk SIR harus mendapatkan pengawasan tiga laboratorium yaitu : laboratorium control, laboratorium standar, laboratorium pabrik. Semua sarana penentuan ini dimaksudkan agar SIR dapat bersaing dengan produk karet bongkah yang berasal dari negara produsen karet selain Indonesia yang memiliki standart sendiri-sendiri.

Zat menguap didalam karat sebagian besar terdiri dari uap air dan sisanya adalah zat - zat lain seperti serum yang mudah menguap pada suhu 100 ° C. Kadar zat menguap adalah bobot yang hilang dari potongan uji setelah pengeringan.

Adanya zat yang mudah menguap didalam karat, selain dapat menyebabkan bau busuk, memudahkan tumbuhnya jamur yang dapat menimbulkan kesulitan pada waktu mencampurkan bahan-bahan kimia kedalam karat pada waktu pembuatan kompon tersebut terutama untuk pencampuran karbon black pada suhu rendah.

Potongan uji untuk menetapkan kadar zat menguap ditimbang lalu ditipiskan dan digunting menjadi potongan kecil - kecil untuk memperluas permukaan guna memudahkan pengeringan pada suhu 100 ° C.

Perhitungan :

Kadar zat menguap x C

B A−

= 100%

Dimana, A = bobot cawan berikut contoh sebelum dipanaskan B = bobot cawan berikut contoh setelah dipanaskan C = bobot potongan uji

2.7.4. Plastisitas Rentention Indeks ( PRI )

Suatu bahan yang plastisitasnya tinggi mudah sekali berubah bentuk dengan kata lain mudah sekali mengalir. Plastisitas didefenisikan sebagai kepekaan terhadap deformasi, pengertian ini merupakan kebalikan dari pada ketahanan terhadap deformasi. Metode pengujian viskositas umumnya bersifat mengukur konsistensi ( ketahanan terhadap deformasi ). Plastisitas awal adalah plastisitas karet mentah yang langsung diuji tanpa memperlakukan khusus sebelumnya.

Plastisitas awal ( Po ) menggambarkan kekuatan karet. Kegagalan pemenuhan syarat Po dapat disebabkan oleh bebarapa faktor, yakni :

- Bahan baku yang telah mengalami degradasi akibat perlakuan yang tidak tepat seperti perendaman dalam air.

- Penggunaan formalin sebagai pengawet lateks kebun - Bahan olah yang terlalu lama

Nilai Po rendah juga bisa disebabkan oleh pengeringan pada suhu terlalu tinggi ( lebih dari 1300C ) dalam waktu yang lama dan pengeringan ulang karet yang kurang matang. Pemeraman dapat menyebabkan karet menjadi keras dengan disertai peningkatan nilai viskositas atau Po, serta penurunan PRI. Nilai Po crumb rubber juga dipengaruhi oleh karakter bahan baku yaitu lateks kebun. Lateks kebun dari klon yang berbeda memiliki nilai Po atau viskositas yang berbeda.

Jenis bahan penggumpal berpengaruh baik terhadap Po maupun ketahanan karet terhadap pengusangan ( PRI ). Plastisitas retensi indeks adalah cara pengujian untuk mengukur ketahanan karet terhadap degradasi oleh oksida pada suhu tinggi.

Plastisitas retensi indeks dapat ditentukan dengan Wallace Plastimer. Dengan alat

ini ditentukan ( plastisitas dari karet sebelum dipanaskan pada suhu 1400

Penjemuran dibawah sinar matahari selama 6 jam bagi lum yang masih basah tidak terlalu berpengaruh terhadap nilai PRI crumb rubber yang dihasilkan.

Tapi lum yang telah kering, penjemuran dapat mengakibatkan nilai PRI menurun hingga hampir separunya. Semakin encer lateks kebun sebagai bahan olah maka semakin rendah Po maupun PRI crumb rubber yang diperoleh. Penggunaan amonia sebagai pengawet lateks kebun dengan dosis semakin tinggi mengakibatkan nilai Po semakin tinggi, namun PRI crumb rubber yang diperoleh semakin rendah. Perbaikan PRI dapat dilakukan dengan penambahan bahan kimia yang bersifat mencegah oksidasi selama proses pengeringan. Selain itu upaya perbaikan PRI dapat dilakukan melalui pencampuran dengan bahan olah bermutu baik. Beberapa jenis bahan olah memiliki nilai PRI yang cukup tinggi sehingga C selama 30 menit ).

PRI menggambarkan ketahanan karet terhadap proses pengusangan.

Proses penggumpalan yang tidak tapat, seperti penggunaan bahan penggumpal tawas, pupuk atau asam sulfat dapat mengakibatkan karet tidak tahan proses pengusangan karena panas dan cahaya. Koagulum yang diperoleh dari lateks encer ( KKK rendah ) cenderung menghasilkan crum rubber dengan PRI rendah, karena lateks encer menyebabkan semakin banyak bahan anti oksidan alami tercuci dan terbuang.

Hasil percobaan lain menunjukkan perlakuan penjemuran ( sinar matahari ), MKKK, dosis amonia, lama predrying, jenis koagulan, garam oksida logam dan jumlah penggilingan dengan kreper berpengaruh terhadap pengusangan ( PRI ).

bisa dicampurkan dengan bahan olah lain agar mendapatkan crumb rubber dengan PRI yang memadai.

Nilai plastisitas dari karet dapat menurun disebabkan oleh : 1. Karet dijemur dibawah sinar matahari

2. Karet dipanaskan terlalu tinggi

3. Karet terlalu banyak digiling atau direndam terlalu lama 4. Karet mengandung banyak kotoran

Penentuan Plasticity Retention Index ( PRI) adalah cara pengujian yang sederhana dan cepat untuk mengukur ketahanan karet terhadap degradasi oleh oksidasi pada suhu tinggi. Pengujian ini meiiputi pengujian plastisitas Wallace dari potongan uji sebelum dan sesudah pengusangan didalam oven dengan suhu 140 ° C.

Suhu dan waktu pengusangan diatur sedemikian rupa sehingga dapat

memberikanperbedaan yang nyata dari berbagai jenis karet mentah. Nilai PRI yang tinggi menunjukkan ketahanan yang tinggi terhadap degradasi oleh oksidasi.

Perhitungan :

Plasticity retention indeks x Po

P Pa( 30)

= 100

Dimana, Po = Plastisitas awal

Pa (P30) = Plastisitas setelah pengusangan selama 30 menit

2.8. KARAKTERISTIK VULKANISAT KARET

Vulkanisat karet tersebut diuji sifat Mekaniknya, yang meliputi: Tegangan putus, Perpanjangan putus, Kekerasan, Ketahanan sobek, Perpanjangan putus 100%, Bobot jenis, ketahanan kikis, ketahanan retak lentur. Vulkanisat yang dihasilkan dibandingkan dengan spesifikasi sol karet sepatu olah raga (SNI 06-1844-1990 Ed. 1.2)

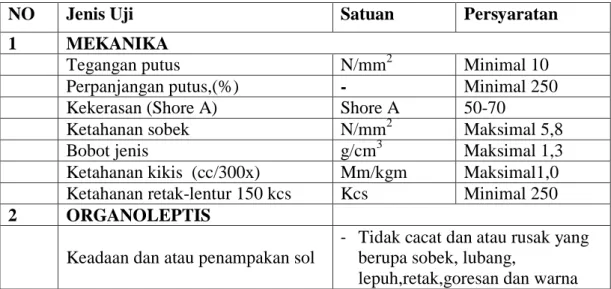

Tabel 2.4.Spesifikasi sol karet sepatu olah raga (SNI 06-1844-1990 Ed. 1.2)

NO Jenis Uji Satuan Persyaratan

1 MEKANIKA

Tegangan putus N/mm2 Minimal 10

Perpanjangan putus,(%) - Minimal 250

Kekerasan (Shore A) Shore A 50-70

Ketahanan sobek N/mm2 Maksimal 5,8

Bobot jenis g/cm3 Maksimal 1,3

Ketahanan kikis (cc/300x) Mm/kgm Maksimal1,0 Ketahanan retak-lentur 150 kcs Kcs Minimal 250 2 ORGANOLEPTIS

Keadaan dan atau penampakan sol

- Tidak cacat dan atau rusak yang berupa sobek, lubang,

lepuh,retak,goresan dan warna (Data lengkap dilihat pada Lamp.2)

Hasil pengujian sifat Mekanika vulkanisat karet dapat dilihat pada Lampiran 4.

Sifat Mekaninika vulkanisat karet dijelaskan sebagai berikut :

2.8.1. Tegangan Putus

Tegangan putus adalah tenaga yang dibutuhkan untuk menarik contoh uji sampai putus persatuan luas penampang awal bagian.Tegangan putus merupakan pengujian mekanika karet yang terpenting dan yang paling sering dilakukan.

Pengujian ini menggambarkan kekuatan kekenyalan karet. Potongan uji berbentuk dayung ditarik pada kecepatan tetap dengan menggunakan alat Tensile. Selama

pengujian peregangan tenaga yang dihasilkan pada perpanjangan tertentu dan pada saat potongan uji putus, dicatat ( Basseri,2005)

2.8.2 Perpanjangan Putus

Perpanjangan putus adalah kemampuan contoh uji untuk meregang apabila ditarik sampai putus. Pengujian perpanjangan putus ( elongation at break ) bertujuan untuk mengetahui sifat-sifat tegangan dan regangan

2.8.3 Kekerasan (Shore A)

Uji kekerasan dilakukan untuk mengetahui besarnya kekerasan vulkanisat karet, dilakukan dengan kekuatan penekanan tertentu. Uji kekerasan vulkanisat karet menggunakan alat Durometer Shore. Kekerasan (Hardness) adalah salah satu sifat mekanik (Mechanical properties) dari suatu material. Kekerasan suatu material harus diketahui khususnya untuk material yang dalam penggunaanya akan mangalami pergesekan (frictional force) dan deformasi plastis.

Deformasi plastis sendiri suatu keadaan dari suatu material ketika material tersebut diberikan gaya maka struktur mikro dari material tersebut sudah tidak bisa kembali ke bentuk asal artinya material tersebut tidak dapat kembali ke bentuknya semula. Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan suatu material untuk menahan beban identasi atau penetrasi (penekanan).

Di dalam aplikasi manufaktur, material dilakukan pengujian dengan dua pertimbangan yaitu untuk mengetahui karakteristik suatu material baru dan

melihat mutu untuk memastikan suatu material memiliki spesifikasi kualitas tertentu.

2.8.4 Ketahanan sobek (Tear Resistance)

Ketahanan yang diberikan oleh suatu bagian percobaan karet terhadap pengoyakan setelah dipotong menurut cara tertentu. Uji ini penting untuk beberapa produk, misalnya untuk tapak, pipa, sarung kabel, kaus kaki dan lain- lain. Indikasi yang paling berat dari ketahanan terhadap sobekan didapatkan oleh torehan pada bagian karet dan sobekan oleh tangan. Ketahanan sobek bergantung pada lebar dan ketebalan dari potongan uji dan hasil uji menunjukkan beban yang umum untuk menyobek sebuah specimen dengan lebar dan tebal yang standar.

2.8.5 Bobot Jenis

Bobot jenis adalah konstanta/tetapan bahan yan bergantung pada suhu untuk padat, cair, dan bentuk gas yang homogen. Didefinisikan sebagai hubungan dari massa (m) suatu bahan terhadap volumenya. Atau bobot jenis adalah suatu karakteristik bahan yang penting yang digunakan untuk pengujian identitas dan kemurnian dari bahan.

Bobot jenis suatu zat adalah perbandingan antara bobot zat dibanding dengan volume zat pada suhu tertentu (biasanya 25o C). Rapat jenis (specific gravity) adalah perbandingan antara bobot jenis suatu zat pada suhu tertentu (biasanya dinyatakan sebagai 25o /25o, 25o/4o, 4o,4o). Untuk bidang farmasi biasanya 25o/25008). Nilai bobot jenis merupakan nilai penentu untuk ukuran keringanan sebuah sol karet.

2.8.6 Ketahanan Kikis

Pengujian ketahanan kikis (Aberassion resistance) bertujuan untuk mengetahui ketahanan kikis dari vulkanisat karet yang di gesekkan pada sebuah gerinda kikis dengan tingkat kekasaran tertentu. Kesanggupan karet bertahan terhadap pengikisan dengan benda lain pada pemakaiannya, disebut ketahanan kikis (Basseri 2005). Nilai ketahanan kikis merupakan sifat penting yang ahrus dimiliki oleh produk karet, jika ketahanan kikis rendah maka produk yang

dihasilkan akan mudah aus dan menyebabkan cepat terjadinya ebocoran.Semakin kecil nilai ketahanan kikis kompon karet menunjukkan bahwa kompon karet semakin elastis.

Pengujian ketahanan kikis pada sol sepatu karet digunakan untuk

menentukan seberapa kuat sol sepatu terhadap daya pengikisan. Berat jenis sangat menentukan dalam ketahanan kikis.

2.8.7 Ketahanan Retak Lentur 150 KCS

Pengujian ketahanan retak lentur vulkanisat bertujuan untuk menentukan retak dari vulkanisat apabila diberi gaya lenturan. Pada penelitian ini pengujian ketahanan retak lentur dilakukan pada 150 kcs (kilo cycyles) yang berarti vulkanisat mendapat gaya lenturan sebanyak 150.000 kali

BAB III

METODELOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian 3.1.1 Tempat Penelitian

Penelitian ini dilakukan di Balai Penelitian Karet Sungei Putih, Desa Sungei Putih, Kecamatan Galang Kabupaten Deli Serdang.

3.1.2 Waktu Penelitian

Waktu penelitian akan dilakukan mulai dari Maret 2014 sampai dengan Juni 2014

3.2 Bahan-Bahan

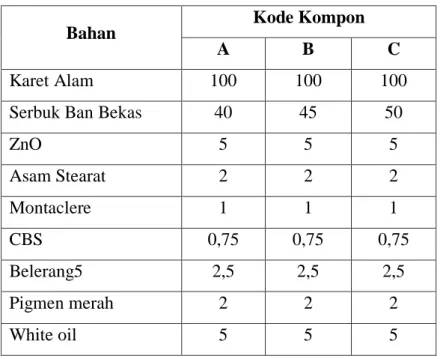

Tabel 3.1. Formula Kompon Karet dengan variasi bahan pengisi serbuk ban bekas untuk pembuatan vulkanisat sol sepatu

Bahan Kode Kompon

A B C

Karet Alam 100 100 100

Serbuk Ban Bekas 40 45 50

ZnO 5 5 5

Asam Stearat 2 2 2

Montaclere 1 1 1

CBS 0,75 0,75 0,75

Belerang5 2,5 2,5 2,5

Pigmen merah 2 2 2

White oil 5 5 5

3.3 Alat-Alat

Alat-alat yang digunakan dalam peneltian ini adalah:

1. Untuk uji kwalitas karet:

Analitikal balance, lab milll, saringan 325 mesh, pemanas infra red, erlenmeyer 600 ml, hot plate, penjepit, muffle furnance, cawan porselin, talam aluminium, oven, plastimeter, Wallace punch (pembolong khusus karet), viscometer wallace

2. Untuk uji mekanik karet

Alat uji kuat tarik (tensile strength), Alat uji kekerasan shore A Durometer, Alat uji kuat sobek (tensile tester), alat uji perpanjangan tetap, Alat uji bobot jenis (Densi meter), Alat uji ketahanan kikis, Ayakan, Rheo Meter, Jangka sorong, Pisau/cutter, Thicnes Tester, Gelas beker, Pinset, Neraca analitik,

3.4. Variabel dan Parameter Penelitian

3.4.1 Variabel Penelitian

Pada penelitian ini yang menjadi variabel tetap adalah persentase karet lembaran dengan ukuran 60 mesh, sedangkan pariabel bebas adalah komposisi bahan kimia untuk pembuatan sol sepatu olah raga.

3.4.2. Parameter Penelitian

Parameter adalah ukuran data yang akan diperoleh dari hasil penelitian.

Adapun yang menjadi parameter dalam penelitian adalah : 1. Kualitas karet remah

b. Kadar Abu

c. Kadar zat menguap

d. Plastisitas Retention Indeks

2. Uji Mekanik

a. Perpanjangan putus b. Kekerasan

c. Ketahanan sobek d. Bobot jenis e. Ketahanan kikis f. Ketahanan retak lentur

3.5 Pembuatan Sampel

Adapun langkah-langkah yang dilakukan dalam pembuatan sampel pada penelitian ini adalah sebagai berikut :

1. Pembekuan Lateks

Lateks kebun cair dimasukkan dalam bak penggumpal dibubuhi dengan asam format 5% selama 24 jam

2. Peremahan.

Koagulan dari bak pembekuan dimasukkan kedalam mesin pisau berputar (rotari cutter)

3. Di Oven selama satu jam dalam suhu 100 0 ( karet Kering)

C terbentuk karet lembaran

4. Kemudian dilakukan pencampuran dengan serbuk ban bekas sesuai dengan perbandingan yang sudah ditentunkan ditambah bahan kimia untuk proses pembuatan kompon, kegiatan tersebut akan menghasilkan lembaran-lembaran karet yang kita inginkan.

5. Lakukan pengujian

6. Lembaran Karet ini kemudian divulkanisasi 7. Lakukan Pengujian

3.6.ProsedurPenelitian

3.6.1. Penyeragaman Contoh

Sebelum pengujian mutu SIR dilaksanakan, kedua belah potongan contoh karet disatukandan digiling untuk penyeragaman. Selanjutnya contoh uji diambil dari contoh karet yang telah diseragamkan ini.

a. Peralatan

1. Gilingan Laboratorlum

- Ukuran rol minimum diameter 150 mm x 300 mm panjang - Perbandingan kecepatan putaran rol depan dan rol belakang - Kecepatan berputar : 30 ± 1 rpm

- Diiengkapi sistem pendingin dengan air mengalir.

2. Neraca : Kapasitas mencapai 500 ± 1 gr 3. Saki atau lembaran plastik

4. Gunting

5. Kantong plastlik/wadah yang sesuai untuk menghidari penguapan : (Untuk contoh uji zat menguap )