V-43

BAB III LANDASAN TEORI

3.1. Perawatan (Maintenance)4

Pemeliharaan atau maintenance adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga suatu barang atau memperbaikinya sampai suatu kondisi yang bisa diterima. Maintenance mempunyai peranan yang sangat menentukan dalam kegiatan produksi dari suatu perusahaan yang menyangkut kelancaran dan kemacetan produksi, kelambatan, dan volume produksi serta efisiensi produksi. Dengan demikian, maintenance mempunyai fungsi yang sama pentingnya dengan fungsi-fungsi lain di perusahaan.

3.1.1. Tujuan Perawatan

Tujuan utama dari perawatan (maintenance) antara lain:

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) maksimum yang mungkin.

4

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu, misalnya unit cadangan, unit pemadam kebakaran dan penyelamat, dan sebagainya.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

3.1.2. Pengklasifikasian Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu planned dan unplanned.

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan keandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

3.2. RCM (Reliability Centered Maintenance)5

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik

logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi

Prinsip – Prinsip RCM, antara lain:

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sitem/alat agar beroperasi tetapi memelihara agar fungsi sistem / alat tersebut sesuai dengan harapan.

2. RCM lebih fokus kepada fungsi sistem daripada suatu komponen tunggal, yaitu apakah sistem masih dapat menjalankan fungsi utama jika suatu komponen mengalami kegagalan.

3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem/equipment untuk terus beroperasi sesuai dengan fungsi yang diinginkan

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan kemampuan yang didesain untuk sistem tersebut.

5. RCM mengutamakan keselamatan (safety) baru kemudian untuk masalah ekonomi.

6. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai ukurannya adalah berjalannya fungsi sesuai performance standard yang ditetapkan.

7. RCM harus memberikan hasil-hasil yang nyata / jelas, Tugas yang dikerjakan harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak menurunkan tingkat kerusakan akibat kegagalan.

RCM merupakan suatu teknik yang dipakai untuk mengembangkan Preventive maintenance. Hal ini didasarkan pada prinsip bahwa keandalan dari

peralatan dan stuktur dari kinerja yang akan dicapai adalah fungsi dari perencanaan dan kualitas pembentukan preventive maintenance yang efektif. Perencanaan tersebut juga meliputi komponen pengganti yang telah diprediksikan dan direkomendasikan.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan berdasarkan bukti kehandalan yang tidak memuaskan.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum.

Karena RCM sangat menitikberatkan pada penggunaan predictive maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

4. Minimisasi peluang kegagalan peralatan secara mendadak.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis. 6. Meningkatkan reliability komponen.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggi untuk training, peralatan dan sebagainya.

3.3. Langkah-Langkah Penerapan RCM6

a. Pemilihan Sistem

Sebelum menerapkan RCM, kita harus menentukan dulu langkah-langkah yang diperlukan dalam RCM. Adapun langkah-langkah yang diperlukan dalam RCM dijelaskan dalam bagian berikut:

1. Pemilihan Sistem dan Pengumpulan Informasi

Berikut ini akan dibahas secara terpisah antara pemilihan sistem dan pengumpulan informasi.

Ketika memutuskan untuk menerapkan program RCM pada fasilitas ada dua pertanyaan yang timbul, yaitu:

1. Pada tingkat assembly yang keberapa proses analisis akan dilakukan. Proses analisis RCM sebaiknya dilakukan pada tingkat sistem bukan pada tingkat komponen. Dengan proses analisis pada tingkat sistem akan memberikan informasi yang lebih jelas mengenai fungsi dan kegagalan fungsi komponen terhadap sistem.

2. Apakah seluruh sistem akan dilakukan proses analisis dan bila tidak bagaimana dilakukan pemilihan sistem. Tidak semua sistem akan dilakukan proses analisis. Hal ini disebabkan karena bila dilakukan

6

proses analisis secara bersamaan untuk dua sistem atau lebih proses analisis akan sangat luas. Selain itu, proses analisis akan dilakukan secara terpisah, sehingga dapat lebih mudah untuk menunjukkan setiap karakteristik sistem dari fasilitas (mesin/peralatan) yang dibahas. b. Pengumpulan Informasi

Pengumpulan informasi berfungsi untuk mendapatkan gambaran dan pengertian yang lebih mendalam mengenai sistem dan bagaimana sistem bekerja. Pengumpulan informasi ini juga akan dapat digunakan dalam analisis RCM pada tahapan selanjutnya. Informasi-informasi yang dikumpulkan dapat melalui pengamatan langsung di lapangan, wawancara, dan sejumlah buku referensi. Informasi yang dikumpulkan antara lain cara kerja mesin, komponen utama mesin, spesifikasi mesin dan rangkaian sistem permesinan.

2. 7

Definisi batas sistem (system boundary definition) digunakan untuk mendefinisikan batasan – batasan suatu sistem yang akan dianalisis dengan Reliability Centered Maintenance (RCM), berisi tentang apa yang harus

dimasukkan dan yang tidak dimasukkan ke dalam sistem sehingga semua fungsi dapat diketahui dengan jelas dan perumusan system boundary definition yang baik dan benar akan menjamin keakuratan proses analisis

Pendefinisian Batasan Sistem (System Boundary Definition)

7

sistem. Berikut gambar form pendefinisian batasan sistem dapat dilihat pada gambar 3.1.

Sumber: Azka Nur Aufar, Usulan Kebijakan Perawatan Area Produksi Trim

Chassis dengan

Menggunakan Metode RCM

Gambar 3.1. Form for System Description

3. Deskripsi Sistem dan Diagram Blok Fungsi

Langkah pendeskripsian sistem diperlukan untuk mengetahui komponen-komponen yang terdapat di dalam sistem tersebut dan bagaimana komponen-komponen yang terdapat dalam sistem tersebut beroperasi. Sedangkan informasi fungsi peralatan dan cara sistem beroperasinya dapat dipakai sebagai informasi untuk membuat dasar untuk menentukan kegiatan pemeliharaan pencegahan. Keuntungan yang didapat dari pendeskripsian sistem adalah:

1. Sebagai dasar informasi tentang desain dan cara sistem beroperasinya yang dipakai sebagai acuan untuk kegiatan pemeliharaan pencegahan di kemudian hari.

2. Diperoleh pengetahuan sistem secara menyeluruh.

3. Untuk mengidentifikasi parameter-parameter yang menyebabkan kegagalan sistem.

b. Blok Diagram Fungsi

Melalui pembuatan blok diagram fungsi suatu sistem maka input, output dan interaksi antara sub-sub sistem tersebut dapat tergambar dengan jelas.

Sumber: Azka Nur Aufar, Usulan Kebijakan Perawatan Area Produksi Trim

Chassis dengan

Menggunakan Metode RCM

c. Input dan Output Sistem

Bagian menggambarkan proses transformasi dari faktor masukan menjadi keluaran. Sebagai contoh arus listrik masuk ke dalam sub sistem pompa adalah untuk menggerakkan motor pompa. Pada saat switch dalam keadaan on, maka motor akan bergerak. Motor pompa yang bergerak akan menggerakkan shaft, shaft akan menggerakan impeller. Arus listrik yang masuk ditransformasikan menjadi energi untuk menggerakkan pompa memindahkan fluida.

d. Data Historis Peralatan

Data historis ini berisikan informasi perkembangan dari sistem (mesin dan peralatan) dari awal pengoperasian hingga saat terakhir. Informasi ini dapat berupa penggantian komponen, penambahan kapasitas, kecelakaan kerja akibat kegagalan fungsi atau perubahan design. Informasi ini akan sangat berguna dalam pengkajian langkah-langkah selanjutnya.

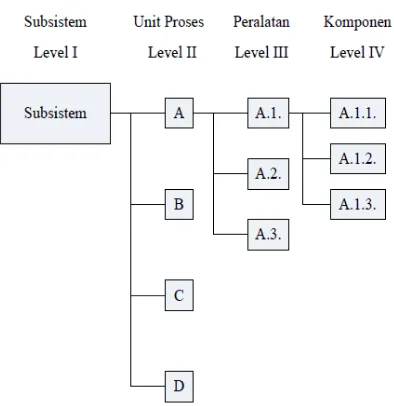

e. System Work Breakdown Structure (SWBS)

Sumber: Antonhy M.Smith, RCM-Gateway To World Class Maintenance

Gambar 3.3. Contoh System Work Breakdown Structure (SWBS) 4. Fungsi Sistem dan Kegagalan Fungsi

Fungsi (Function) adalah kinerja (performance) yang diharapkan oleh suatu sistem untuk dapat beroperasi. Functional Failure (FF) didefinisikan sebagai ketidakmampuan suatu komponen atau sistem untuk memenuhi standar prestasi (performance standard) yang diharapkan. Persyaratan maintenance dari setiap item hanya dapat ditentukan bila fungsi-fungsi dari setiap dipahami secara jelas. Ada bebarapa kategori fungsi:

a. Fungsi Primer

b. Fungsi Sekunder

Hampir setiap item memiliki pula sejumlah fungsi sekunder yang kadang-kadang melebihi jumlah fungsi primer, namun kegagalan mereka masih menimbulkan konsekuensi yang serius, terkadang melebihi dari pada kegagalan pada fungsi primer. Ini berarti kebutuhan untuk mempertahankan fungsi sekunder membutuhkan usaha dan waktu sebagiamana pada fungsi primer, jadi perlu diidentifikasi dengan jelas. Fungsi sekunder memiliki unsur containment, support, appearance, hygiene dan gauges.

Tabel 3.1. Form Fungsi Sistem dan Kegagalan Fungsi

Sumber: Azka Nur Aufar, Usulan Kebijakan Perawatan Area Produksi Trim

Chassis dengan

Menggunakan Metode RCM

5. Failure Mode and Effect Analysis (FMEA)

FMEA merupakan suatu metode yang bertujuan untuk mengevaluasi desain sistem dengan mempertimbangkan bermacam-macam mode kegagalan dari sistem yang terdiri dari komponen komponen dan menganalisis pengaruh-pengaruhnya terhadap keandalan sistem tersebut. Dengan penelusuran pengaruh-pengaruh kegagalan komponen sesuai dengan level sistem, item-item khusus yang kritis dapat dinilai dan tindakan-tindakan perbaikan diperlukan untuk memperbaiki desain dan mengeliminasi atau mereduksi probabilitas dari mode-mode kegagalan yang kritis.

pemeliharaan yang tepat. Hanya dengan menggunakan metode FMEA ini secara umum dibatasi dengan waktu dan sumber-sumber yang tersedia dan kemampuan untuk mendapatkan database yang cukup detail pada saat menganalisis (sebagai contoh pendefinisian sistem akurat, gambar terbaru (up to date) data failure rate.

Risk Priority Number (RPN) adalah sebuah pengukuran dari resiko yang

bersifat relatif. RPN diperoleh melalui hasil perkalian antara rating Severity, Occurrence dan Detection. RPN ditentukan sebelum mengimplementasikan rekomendasi dari tindakan perbaikan, dan ini digunakan untuk mengetahui bagian manakah yang menjadi prioritas utama berdasarkan nilai RPN tertinggi.

RPN = Severity x Occurrence x Detection

RPN = S x O x D

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilai RPN tersebut. Ketiga komponen tersebut adalah:

a. Severity (S)

Tabel 3.2. Nilai Severity

Rating Criteria of Severity Effect

10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah 3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

(Sumber: Harpco Systems)

b. Occurence (O)

Occurence adalah tingkat keseringan terjadinya kerusakan atau kegagalan.

Occurence berhubungan dengan estimasi jumlah kegagalan kumulatif yang

muncul akibat suatu penyebab tertentu pada mesin. Nilai rating Occurence antara 1 sampai 10. Berikut adalah nilai Occurence secara umum dapat dilihat pada Tabel 3.3.

Tabel 3.3. Nilai Occurrence Rating Probability of Occurance

10 Lebih besar dari 50 per 7200 jam penggunaan 9 35-50 per 7200 jam penggunaan

(Sumber: Harpco Systems)

c. Detection (D)

Deteksi diberikan pada sistem pengendalian yang digunakan saat ini yang memiliki kemampuan untuk mendeteksi penyebab atau mode kegagalan. Nilai rating deteksi antara 1 sampai 10. Nilai 10 diberikan jika kegagalan yang terjadi sangat sulit terdeteksi. Berikut adalah nilai Detection secara umum dapat dilihat pada Tabel 3.4.

Tabel 3.4. Nilai Detection

Rating Detection Design Control

10 Tidak mampu terdeteksi

9 Kesempatan yang sangat rendah dan sangat sulit untuk terdeteksi 8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi

7 Kesempatan yang sangat rendah untuk terdeteksi 6 Kesempatan yang rendah untuk terdeteksi

5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi 2 Kesempatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

(Sumber: Harpco Systems)

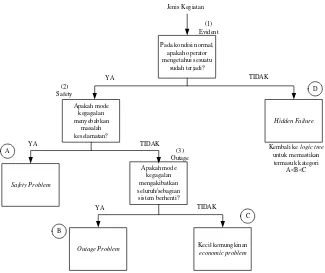

6. Logic Tree Analysis (LTA)

mode kerusakan dapat diketahui dengan menjawab pertanyaan-pertanyaan yang telah disediakan dalam LTA ini. Pada bagian kolom tabel LTA mengandung informasi mengenai nomor dan nama kegagalan fungsi, nomor dan mode kerusakan, analisis kekritisan dan keterangan tambahan yang dibutuhkan. Analisis kekritisan menempatkan setiap mode kerusakan ke dalam satu dari empat kategori. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

a. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

b. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan?

c. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau sebagian mesin terhenti?

d. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

1. Kategori A (Safety problem) 2. Kategori B (Outage problem) 3. Kategori C (Economic problem) 4. Kategori D (Hidden failure)

Pada kondisi normal,

Outage Problem Kecil kemungkinan economic problem

Kembali ke logic tree untuk memastikan

Sumber: Antonhy M.Smith, RCM-Gateway To World Class Maintenance

Gambar 3.4. Logic Tree Analysis Structure

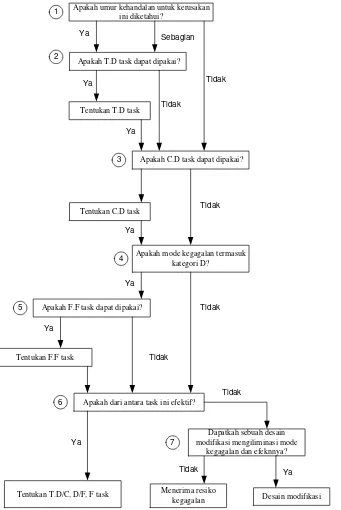

7. Pemilihan Tindakan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

ulang sistem tersebut (tergantung dari konsekuensi kegagalan majemuk yang terjadi). Jika tindakan pencegahan tidak dapat mengurangi resiko terjadinya kegagalan yang dapat mengancam keselamatan ataupun dampak lingkungan sampai batas aman, maka sebaiknya dilakukan desain ulang maupun perubahan terhadap sistem tersebut.

b. Jika tindakan pencegahan dilakukan, akan tetapi biaya proses total masih lebih besar daripada jika tidak dilakukan, yang dapat menyebabkan terjadinya konsekuensi operasional, maka keputusan awalnya adalah tidak perlu dilakukan maintenance terjadwal (jika hal ini telah dilakukan dan ternyata konsekuensi operasional yang terjadi masih terlalu besar, maka sudah saatnya untuk dilakukan desain ulang terhadap sistem).

c. Jika dilakukan tindakan pencegahan, akan tetapi biaya proses total masih lebih besar dari pada jika tidak dilakukan tindakan pencegahan, yang dapat menyebabkan terjadinya konsekuensi non operasional, maka keputusan awalnya adalah tidak perlu dilakukan maintenance terjadwal, akan tetapi apabila biaya perbaikannya terlalu tinggi, maka sekali lagi sudah saatnya dilakukan desain ulang terhadap sistem.

Road map pemilihan tindakan dengan pendekatan Reliability

Apakah umur kehandalan untuk kerusakan ini diketahui?

Apakah T.D task dapat dipakai?

Tentukan T.D task

Apakah mode kegagalan termasuk kategori D?

Apakah F.F task dapat dipakai?

Tentukan F.F task

Apakah dari antara task ini efektif?

Dapatkah sebuah desain modifikasi mengiliminasi mode

kegagalan dan efeknnya?

Tentukan T.D/C, D/F, F task Menerima resiko

kegagalan Desain modifikasi

Apakah C.D task dapat dipakai?

Tentukan C.D task

Sumber: Antonhy M.Smith, RCM-Gateway To World Class Maintenance

Keterangan:

1. Condition Directed (C.D), tindakan yang diambil yang bertujuan untuk mendeteksi kerusakan dengan cara visual inspection, memeriksa alat, serta memonitoring sejumlah data yang ada. Apabila ada pendeteksian ditemukan gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen.

2. Time Directed (T.D), tindakan yang diambil yang lebih berfokus pada aktivitas pembersihan yang dilakukan secara berkala.

3. Finding Failure (F.F), tindakan yang diambil dengan tujuan untuk menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala.

4. Run to Failure (R.T.F), tindakan yang dilakukan setelah terjadi kerusakan komponen (melakukan penggantian komponen). Suatu tindakan yang menggunakan peralatan sampai rusak, karena tidak ada tindakan ekonomis yang dapat dilakukan untuk pencegahan kerusakan.

3.4. Keandalan (Reliability)8

Secara umum reliability dapat didefenisikan sebagai probabilitas suatu sistem atau produk dapat beroperasi dengan baik tanpa mengalami kerusakan pada suatu kondisi tertentu dan waktu yang telah ditentukan. Defenisi reliability dibagi atas empat komponen pokok, yaitu:

8

1. Probability

Merupakan komponen pokok pertama, merupakan input numerik bagi pengkajian reliability suatu sistem yang juga merupakan indeks kuantitatif untuk menilai kelayakan suatu sistem. Menandakan bahwa reliability menyatakan kemungkinan yang bernilai 0-1.

2. Satisfactory Performance

Komponen ini memberikan indikasi yang spesifik bahwa kriteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiap unit terdapat suatu standar untuk menentukan apa yang dimaksud dengan kemampuan yang diharapkan.

3. Time

Waktu merupakan bagian yang dihubungkan dengan tingkat penampilan sistem, sehingga dapat menentukan suatu jadwal dalam dalam fungsi reliability. Waktu yang dipakai adalah MTTF (Mean Time to Failure) untuk

menentukan waktu kritis dalam pengukuran reliability. 4. Specified Operating Condition

sistem atau produk berada di dalam gudang (storage) atau sedang bergerak (trasformed) dari satu lokasi ke lokasi yang lain.

3.5. Pola Distribusi Data9

1. Pola Distribusi Weibull

Pola distribusi data dalam Keandalan/Reliability antara lain:

Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan dan keandalan pada komponen. Fungsi-fungsi dari distribusi Weibull:

a. Fungsi Kepadatan Probabilitas

θ,β ≥ 0

b. Fungsi Distribusi Kumulatif

c. Fungsi Keandalan

d. Fungsi Laju Kerusakan

e. Mean Time To Failure (MTTF)

Γ = Fungsi Gamma, Γ(n) = (n -1)!, dapat diperoleh melalui nilai fungsi gamma.

Dimana, menurut Stirling n!=

Π = 3,142...

e = 2,718...

Parameter β disebut dengan parameter bentuk (shape parameter), sedangkan

parameter θ disebut dengan parameter skala (scale parameter). Bentuk fungsi

distribusi weibull bergantung pada parameter bentuknya (β), yaitu:

β< 1 : Distribusi weibull akan menyerupai distribusi hyper-exponential

dengan laju kerusakan cenderung menurun.

β = 1 : Distribusi weibull akan menyerupai distribusi eksponensial dengan laju kerusakan cenderung konstan.

β> 1 : Distribusi weibull akan menyerupai distribusi normal dengan laju

kerusakan cenderung meningkat. 2. Pola Distribusi Normal

Distribusi nor mal (Gausian) mungkin merupakan distribusi probabilitas yang paling penting baik dalam teori maupun aplikasi statistik. Fungsi-fungsi dari distribusi Normal:

a. Fungsi Kepadatan Probabilitas

9

b. Fungsi Distribusi Kumulatif

c. Fungsi Keandalan

d. Fungsi Laju Kerusakan

Kosep reliability distribusi normal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

e. Mean Time To Failure (MTTF) MTTF= µ

3. Pola Distribusi Lognormal

Distribusi lognormal merupakan distribusi yang berguna untuk menggambarkan distribusi kerusakan untuk situasi yang bervariasi. Distribusi lognormal banyak digunakan di bidang teknik, khususnya sebagai model untuk berbagai jenis sifat material dan kelelahan material. Fungsi-fungsi dari distribusi Lognormal:

b. Fungsi Distribusi Kumulatif

c. Fungsi Keandalan 1-ϕ

d. Fungsi Laju Kerusakan

Kosep reliability distribusi Lognormal tergantung pada nilai μ (rata-rata)

dan σ (standar deviasi).

e. Mean Time To Failure (MTTF)

MTTF= exp

Kosep reliability distribusi Lognormal tergantung pada nilai μ (rata rata) dan σ (standar deviasi).

4. Pola Distribusi Eksponensial

eksponensial. Distribusi eksponensial akan tergantung pada nilai λ, yaitu laju

kegagalan (konstan). Fungsi-fungsi dari distribusi Eksponensial: a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

c. Fungsi Keandalan

d. Fungsi Laju Kerusakan

e. Mean Time To Failure (MTTF) MTTF=

3.5.1. Identifikasi Pola Distribusi dan Parameter Distribusi

Dapat dilakukan dalam dua tahap yaitu identifikasi distribusi awal dan estimasi parameter.

3.5.1.1. Identifikasi Distribusi Awal

1. Nilai Tengah Kerusakan (Median Rank)10

Dimana : i = data waktu ke-t dan n = jumlah kerusakan 2. Index of Fit11

Perhitungan identifikasi awal untuk masing-masing distribusi adalah : a. Distribusi Normal

- Xi = ti

- Yi = Zi= Ф-1(F(ti)), dimana Nilai Zi = Ф-1 b. Distribusi Lognormal

- i = ln ti

- Yi = Zi = Ф-1 (F(ti)) c. Distribusi Eksponensial

- Xi = ti

- Yi = ln(1/1-F(ti)) d. Distribusi Weibull

- Xi = ln ti

- Yi = ln ln(1/1-F(ti))

3.5.1.2.Estimasi Parameter

10

Estimasi parameter dilakukan dengan menggunakan metode Maximum Likelihood Estimator (MLE). Estimasi untuk masing-masing parameter adalah:

a. Distribusi Normal Parameter adalah µ dan σ

b. Distribusi Eksponensial

Parameter adalah λ

λ = r/T

r = n = jumlah kerusakan dan T = total waktu kerusakan c. Distribusi Lognormal

Parameter adalah dan med = med = dimana

b = dan a = - b d. Distribusi Weibull

Parameter untuk distribusi weibull adalah β dan θ .

θ =

11

3.6. Lima Langkah Pemeliharaan Tempat Kerja12

5S (Seiri, Seiton, Seiso, Seiketsu, dan Shitsuke) merupakan lima langkah penataan dan pemeliharaan tempat kerja yang dikembangkan melalui upaya intensif dalam bidang manufaktur. Perusahaan jasa layanan dapat melihat adanya konteks parallel dalam rangkaian proses “jalur produksi” mereka yang dapat berbentuk prosedur permintaan proposal, penutupan layanan keuangan, aplikasi polis asuransi, atau permintaan jasa hukum dari klien.

Lima langkah pemeliharaan tampat kerja dalam bahasa Jepang yang disebut Seiri, Seiton, Seiso, Seiketsu, dan Shitsuke, dalam bahasa Indonesia disebut Ringkas, Rapi, Resik, Rawat, dan Rajin. Pengertian dari masing-masing istilah adalah sebagai berikut:

1. Seiri, membedakan antara yang diperlukan dan yang tidak diperlukan di gemba dan menyingkirkan yang tidak diperlukan. Tempat kerja dibuat secara ringkas, yang hanya menampung barang-barang yang diperlukan.

2. Seiton, menata semua barang yang ada setelah ringkas, dengan pola yang teratur dan tertib.

3. Seiso, menjaga kondisi mesin yang siap pakai dan dalam keadaan bersih. Kondisi tempat dan lingkungan kerja yang bersih akan tercipta.

4. Seiketsu, memperluas konsep kebersihan pada diri pribadi dan terus menerus mempraktekkan tiga langkah terdahulu. Keadaaan yang sudah baik selalu dijaga melalui standar.

12

5. Shitsuke, membangun disiplin diri pribadi dan membiasakan diri untuk menerapkan 5S melalui norma kerja dan standarisasi.

Dalam memperkenalkan pemeliharaan tempat kerja, seperti di Indonesia, perusahaan Barat seringkali lebih suka menggunakan anonim bahasa Inggris daripada bahasa Jepang 5S, seperti pada “Kampanye 5S” atau “Kampanye 5C”.

Kampanye 5S (di Amerika) :

1. Sort (memilah) : Pisahkan barang yang tidak diperlukan dan singkirkan.

2. Straighten (meluruskan) : Letakkan barang yang diperlukan secara teratur sehingga mudah diambil.

3. Scrub (gosok) : Bersihkan semuanya : peralatan, mesin, dan tempat kerja, menghilangkan noda dan limbah serta menanggulangi sumber limbah.

4. Systematize (sistematisasi) : Membuat rutin kegiatan membersihkan dan memeriksa.

5. Standardize (standarisasi) : Membakukan empat langkah sebelumnya dan membuatnya menjadi proses yang bersinambungan.

Kampanye 5C (di Inggris, Eropa) :

1. Clear Out (singkirkan) : Tentukan yang diperlukan dan singkirkan yang tidak diperlukan.

2. Configure (susun/tata) : Siapkan tempat yang mudah, aman, dan teratur untuk semua barang.

3. Clean and Check (bersihkan dan periksa) : Periksa dan perbaiki keadaan tempat kerja sambil membersihkannya.

5. Custom and Practice (kebiasaan dan praktek) : Kembangkan kebiasaan pemeliharaan rutin dan kegiatan perbaikan lebih lanjut.

3.7. Manfaat 5S

Adapun manfaat yang diperoleh perusahaan jika memanfaatkan sikap kerja 5S, yaitu:

1. Keamanan. Dengan adanya pemilihan dan penataan maka barang-barang dan kelengkapan kerja yang digunakan tersedia dan mengurangi angka kecelakaan kerja yang digunakan tersedia dan mengurangi angka kecelakaan kerja yang disebabkan oleh kesalahan manusia (Human Factor). Misalnya mencegah terpeleset dan kebakaran dari kebocoran minyaak.

2. Kondisi kerja yang rapi. Dengan kondisi kerja yang rapi, produktivitas meningkat.

3. Efisiensi. Dianalogikan sebagai koki masak terkenal, pelukis yang terkenal mereka memelihara peralatan mereka. Tidak ada pisau yang berkarat. Tidak ada kuas yang menyusut. Sehingga saat digunakan peralatan tersebut selalu tersedia dan siap digunakan. Jika di industry maka efisiensi mesin menjadi tinggi dan mengurangi waktu macet mesin.

3.8. Uraian Rinci Lima Langkah 5S 3.8.1. Seiri (Ringkas)

Langkah pertama pemeliharaan tempat kerja adalah ringkas, berkaitan dengan kegiatan melakukan klasifikasi barang yang terdapat di gemba dan menyingkirkan yang tidak diperlukan. Batasan tentang barang yang diperlukan harus ditetapkan. Segala macam objek dapat ditemukan di gemba. Pengamatan yang teliti dapat menyimpulkan bahwa sesungguhnya hanya sedikit saja barang yang dibutuhkan sehari-hari perlu berada di gemba. Kebanyakan dari barang-barang yang terdapat disana tidak akan pernah digunakan atau diperlukan. Gemba penuh dimuati dengan mesin tidak terpakai, jig, cetakan, material, persediaan, komponen, rak barang, palet, dan berbagai item lainnya. Sebuah aturan sederhana adalah menyingkirkan semua barang yang tidak akan diperlukan untuk kurun waktu 30 hari.

Seiri umumnya dimulai dengan kampanye label merah. Pilihlah daerah

kerja dimana akan diterapkan seiri. Anggota tim 5S pergi ke gemba dengan membawa satu genggam label merah dan mencantumkan label merah tersebut pada objek yang diyakini tidak diperlukan. Semakin baik jika ukuran label yang lebih besar atau jumlah label yang makin banyak. Bila ada barang yang tidak jelas status keperluannya, apapun barang tersebut, label merah harus dicantumkan.

bisnisnya. Kampanye label merah membangkitkan kesadaran tentang banyaknya barang yang sebenarnya tidak diperlukan.

Pada akhir kampanye label merah, semua manajer, termasuk presiden dan manajer pabrik bersama para manajer gemba, harus melihat baik-baik jumlah persediaan, barang dalam proses, dan berbagai barang yang terdapat di gemba. Kemudian bersama-sama mulai melaksanakan kaizen guna memperbaiki system yang mengakibatkan pemborosan tersebut.

Menyingkirkan berbagai benda yang tidak diperlukan melalui kegiatan kampanye merah dapat membebaskan ruang kerja dan meningkatkan fleksibilitas dalam pemanfaatan ruang, karena dengan menyingkirkan berbagai barang yang tidak diperlukan, hanya akan ada benda yang diperlukan saja di dalam gemba. Pada saat ini, jumlah item dan volume barang yang terdapat di gemba harus ditetapkan: suku cadang, peralatan, persediaan, barang dalam proses, dan sebagainya.

Seiri dapat juga diterapkan bagi diri pribadi di kantor. Misalnya meja kerja

3.8.2. Seiton (Rapi)

Seiton berarti mengelompokkan barang berdasarkan penggunaannya dan

menatanya secara memadai agar upaya dan waktu untuk mencari/menemukan menjadi minimum. Untuk menerapkan hal ini, semua barang harus memiliki alamat tertentu, nama tertentu, dan volume yang tertentu pula. Tak hanya lokasinya saja, jumlah maksimum barang yang diperbolehkan berada di gemba harus pula ditetapkan. Bila jumlah maksimum sudah tercapai, produksi di proses sebelumnya harus dihentikan karena tidak ada kebutuhan untuk berproduksi lebih dari yang dapat dikonsumsi oleh proses berikutnya. Dengan pola ini, seiton menjamin adanya aliran barang yang tertib dengan penundaan yang minimum dari pos kerja yang satu ke pos berikutnya dengan aliran barang berdasarkan antrian.

Semua barang di gemba harus ditempatkan pada lokasi tertentu. Semua dinding harus diberi kode, misalnya dinding D-1, B-2, dan seterusnya. Tanda garis batas pada lantai merupakan patokan untuk menempatkan barang setengah jadi, alat kerja, dan sebagainya. Alat kerja harus ditempatkan dalam jangkauan operator. Siluet atau baying-bayang benda tersebut dapat pula digambarkan dengan cat di permukaan tempat barang tersebut harus diletakkan. Hal ini dapat memudahkan penetapan status pemakaian barang.

3.8.3. Seiso (Resik)

Operator yang membersihkan mesin dapat menemukan berbagai fungsi yang gagal. Bila mesin dilingkupi oleh minyak, debu, dan daki tebal sulit sekali menemukan masalah yang mungkin akan mendadak menimbulkan gangguan. Saat membersihkan mesin, seseorang dengan mudah menemukan kejadian oli bocor atau baut dan mur kendor. Bila keadaan ini ditemukan secara dini, maka dengan mudah dapat diperbaiki.

Dapat dikatakan bahwa kemacetan mesin selalu didahului dengan getaran (karena baut atau mur yang kendor), masuknya benda asing (seperti debu melalui pelindung yang berlubang atau retak), atau kurangnya minyak maupun pasta pelumas. Untuk itu seiso merupakan pengalaman belajar yang baik bagi operator, karena melalui kegiatan ini mereka dapat menemukan berbagai temuan yang berguna.

3.8.4. Seiketsu (Rawat)

Seiketsu berarti tertib pribadi, seperti mengenakan pakaian yang pantas

dan bersih, kacamata pengaman, sarung tangan dan sepatu dan selalu menjaga keadaan lingkungan kerja yang bersih dan sehat. Pengertian lain dari seiketsuadalah mempertahankan keadaraan yang sudah seiri, seiton, danseiso setiap hari secara terus menerus.

setiap hari merupakan hal yang berbeda. Komitmen manajemen beserta dukungan serta keterlibatan manajemen yang ditampilkan dalam kegiatan 5S sangatlah penting untuk diperhatikan.

3.8.5. Shitsuke (Rajin)

Shitsuke berarti disiplin pribadi. Orang yang mempraktekkan seiri,

seiton,seiso, dan seiketsu secara terus menerus dan menjadikan kegiatan ini sebagai kebiasaan dalam kehidupan sehari-hari nya dapat menyebut dirinya memiliki disiplin pribadi.

Pada langkah terakhir ini, manajemen telah menetapkan berbagai standar yang berlaku pada langkah-langkah 5S sebelumnya serta memastikan bahwa gemba mematuhi standar tersebut. Standar harus pula mencakup cara penilaian dari kemajuan pada setiap langkah 5S tersebut.

Ada 5 cara untuk menilai tingkat 5S yang telah dicapai pada setiap langkahnya:

1. Penilaian mandiri (dilakukan sendiri) 2. Penilaian oleh konsultan ahli

3. Penilaian oleh atasan

4. Penilaian dari tiga cara diatas

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Socfin Indonesia yang mengolah bahan baku TBS (Tandan Buah Segar) menjadi crude palm oil (CPO) dan inti sawit (palm kernel) yang berlokasi di Desa Martebing Kecamatan Dolok Masihul. Waktu

penelitian dilakukan pada April 2017 sampai dengan selesai.

4.2. Jenis Penelitian13

Objek penelitian yang diamati adalah mesin-mesin produksi pada PT. Socfin Indonesia yang sering mengalami kerusakan dan sistem perawatan mesin yang diterapkan serta keadaan lingkungan perusahaan. Penelitian ini dilakukan untuk mendapatkan usulan jadwal perawatan mesin yang paling sering mengalami kerusakan dan memberikan saran perbaikan melalui penerapan 5s.

Jenis penelitian ini adalah action research karena penilitian ini hanya mengajukan usulan jadwal perawatan yang belum diaplikasikan oleh perusahaan. Action Research merupakan penelitian yang dilakukan untuk mendapatkan

temuan-temuan praktis dalam keperluan pengambilan keputusan operasional.

4.3. Objek Penelitian

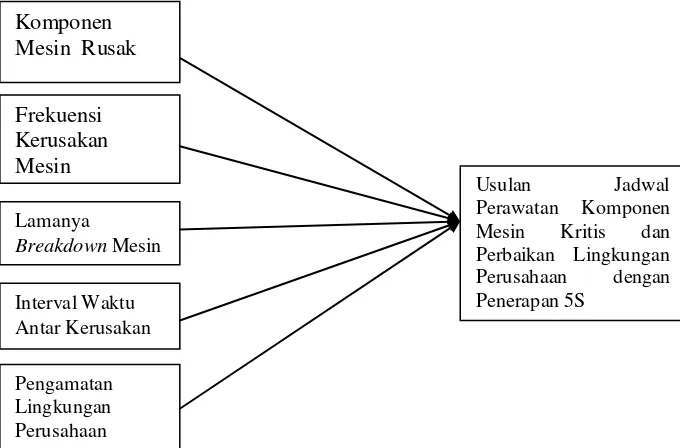

4.4. Variabel Penelitian

Variabel-variabel yang digunakan dalam penelitian ini adalah sebagai berikut:

1. Variabel Independent a. Komponen Mesin Rusak b. Frekuensi Kerusakan Mesin c. Lamanya Breakdown mesin d. Interval Waktu Antar Kerusakan e. Pengamatan Lingkungan Perusahaan 2. Variabel Dependent

Jadwal perawatan komponen mesin cake breaker conveyor

4.5. Kerangka Berpikir

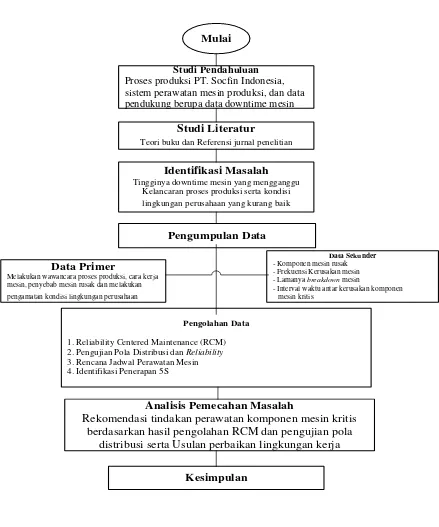

Kerangka berpikir pada penelitian ini dapat dilihat pada Gambar 4.1.

Gambar 4.1. Kerangka Konseptual

Keterangan:

a. Komponen Mesin Rusak

Variabel ini menyatakan komponen kritis penyebab mesin mengalami kerusakan

b. Frekuensi Kerusakan Mesin

Variabel ini menyatakan berapa kali terjadi kerusakan pada masing-masing komponen mesin kritis selama periode penelitian.

c. Lamanya Breakdown mesin

Variabel ini menyatakan waktu dimana komponen/mesin berada pada kondisi tidak dapat beroperasi sehingga fungsi sistem tidak dapat berjalan d. Interval Waktu Antar Kerusakan

Interval kerusakan adalah interval waktu antara dua kerusakan yang berdekatan pada komponen mesin yang rusak.

e. Pengamatan Lingkungan Perusahaan

Pengamatan ini bertujuan untuk mengetahui kondisi di sekitar stasiun kerja yang dianalisis

4.6. Rancangan Penelitian

Penelitian dilaksanakan dengan mengikuti langkah-langkah sebagai berikut:

digunakan, informasi pendukung, masalah yang dihadapi perusahaan. Selain itu, studi literatur tentang metode pemecahan masalah yang digunakan dan teori pendukung lainnya.

2. Tahapan selanjutnya adalah pengumpulan data. Data yang dikumpulkan ada dua jenis yaitu:

a. Data primer yang digunakan yaitu proses produksi, cara kerja mesin, penyebab kerusakan pada mesin, dan kondisi lingkungan perusahaan. b. Data sekunder antara lain komponen mesin rusak, frekuensi kerusakan

mesin, lamanya breakdown mesin dan interval waktu kerusakan komponen mesin kritis

3. Pengolahan data primer dan sekunder yang telah dikumpulkan. 4. Analisis terhadap hasil pengolahan data.

5. Penarikan kesimpulan dan diberikan saran untuk penelitian dan perusahaan. Adapun langkah-langkah proses penelitian dapat dilihat pada Gambar 4.3.

4.7. Metode Pengumpulan Data

Metode yang digunakan dalam memperoleh data primer tersebut adalah dengan melakukan wawancara dan kegiatan tanya jawab dengan operator dan mekanik secara langsung di lapangan. Adapun data primer yang dikumpulkan adalah:

3. Pengamatan Lingkungan Perusahaan

Metode pengumpulan data sekunder tersebut dilakukan dengan melihat dan mencatat data yang ada di perusahaan. Adapun data sekunder yang dikumpulkan adalah:

1. Komponen Mesin Rusak 2. Frekuensi kerusakan mesin 3. Lamanya breakdown mesin

4. Interval waktu antar kerusakan komponen mesin kritis

4.8. Pengolahan Data

Adapun tahapan yang dilakukan dalam pengolahan data adalah sebagai berikut:

1. Reliability Centered Maintenance

Pada proses ini terdapat beberapa langkah yang dapat dilihat pada Gambar 4.2.

Mulai

Pemilihan Sistem dan Pengumpulan Informasi

Pendefinisian Batasan Sistem

Penjelasan Sistem dan Blok Diagram Fungsi

Penjelasan Fungsi Sistem dan Kegagalan Fungsi

Analisis Mode dan Efek Kegagalan (FMEA)

Analisis Cabang Logika (LTA)

Gambar 4.2. Langkah-langkah Metode Reliability Centered Maintenance 2. Pengujian pola distribusi dan Reliability

3. Perencanaan jadwal perawatan komponen mesin kritis.

4. Identifikasi penerapan 5S dan usulan perbaikan lingkungan kerja

4.9. Kesimpulan dan Saran

Studi Pendahuluan

Proses produksi PT. Socfin Indonesia, sistem perawatan mesin produksi, dan data pendukung berupa data downtime mesin

Studi Literatur

Teori buku dan Referensi jurnal penelitian

Identifikasi Masalah Tingginya downtime mesin yang mengganggu

Kelancaran proses produksi serta kondisi lingkungan perusahaan yang kurang baik

Pengumpulan Data

Data Primer

Melakukan wawancara proses produksi, cara kerja mesin, penyebab mesin rusak dan melakukan

pengamatan kondisi lingkungan perusahaan

Data Sekunder - Komponen mesin rusak - Frekuensi Kerusakan mesin - Lamanya breakdown mesin

- Interval waktu antar kerusakan komponen mesin kritis

Pengolahan Data 1. Reliability Centered Maintenance (RCM) 2. Pengujian Pola Distribusi dan Reliability

3. Rencana Jadwal Perawatan Mesin 4. Identifikasi Penerapan 5S

Analisis Pemecahan Masalah

Rekomendasi tindakan perawatan komponen mesin kritis berdasarkan hasil pengolahan RCM dan pengujian pola

distribusi serta Usulan perbaikan lingkungan kerja

Kesimpulan Mulai

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

5.1.1. Data Kerusakan Mesin

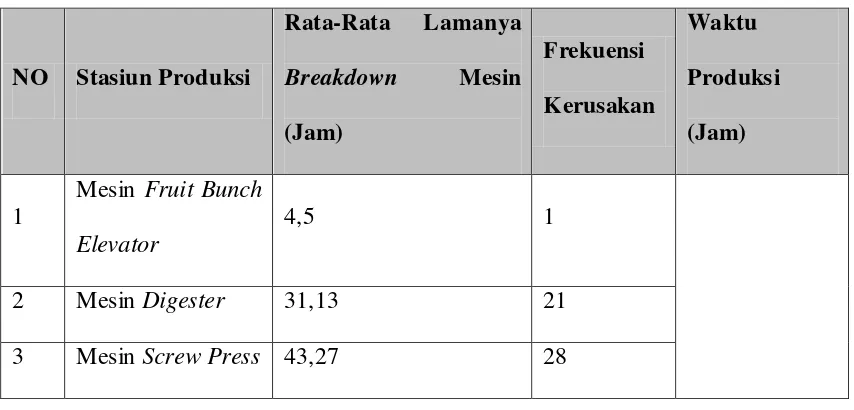

Pengamatan dilakukan pada mesin-mesin di stasiun kerja bagian produksi PT. Socfin Indonesia. Adapun stasiun kerja yang terdapat pada bagian produksi PT. Socfin Indonesia adalah stasiun penerimaan buah (receiption), stasiun perebusan (sterilizing), stasiun penebahan (thressing), stasiun pengempaan (pressing), stasiun klarifikasi minyak (clarification), dan stasiun pengolahan biji (kernelery). Pada beberapa stasiun kerja sering terdapat kerusakan mesin produksi. Adapun data yang digunakan adalah data waktu produksi perusahaan dan downtime mesin. Mesin-mesin yang mengalami kerusakan pada periode Mei 2015-April 2017 adalah sebagai berikut:

Tabel 5.1. Data Breakdown Mesin Produksi Mei 2015-April 2017

NO Stasiun Produksi

Rata-Rata Lamanya

Mesin Fruit Bunch Elevator

4,5 1

2 Mesin Digester 31,13 21

3 Mesin Screw Press 43,27 28

NO Stasiun Produksi

Mesin Cake Breaker Conveyor

Berdasarkan Tabel 5.1 dapat dilihat bahwa jumlah breakdown mesin yang tertinggi adalah mesin cake breaker conveyor yaitu sebanyak 122,3 jam, Sehingga mesin cake breaker conveyor dipilih sebagai objek penelitian. Dari hasil wawancara dan data historis PT. Socfin Indonesia, komponen kritis yang menyebabkan kerusakan mesin cake breaker conveyor ialah komponen pen cbc, pedal conveyor, coupling, bearing, gearbox.

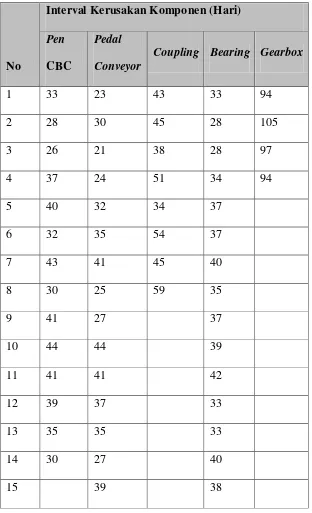

5.1.2. Data Interval Waktu Antar Kerusakan Komponen Mesin Cake Breaker Conveyor

Tabel 5.2 adalah interval waktu kerusakan komponen kritis mesin cake breaker conveyor pada PT. Socfin Indonesia

Tabel 5.2. Interval Waktu Kerusakan Komponen Kritis pada Mesin Cake Breaker Conveyor

No

Interval Kerusakan Komponen (Hari) Pen

CBC

Pedal

Conveyor

Coupling Bearing Gearbox

16 32

17 45

18 43

Sumber:PT. Socfin Indonesia

5.1.3. Data Jenis Kerusakan Mesin Cake Breaker Conveyor

Mesin cake breaker conveyor mengalami kerusakan yang disebabkan oleh komponen kritis yang terdapat dari mesin tersebut. Berikut dapat dilihat uraian komponen yang mengalami kerusakan serta penyebab kerusakannya pada Tabel 5.3.

Tabel 5.3. Data Jenis Kerusakan Mesin Cake Breaker Conveyor

No Komponen Kerusakan yang Dialami Penyebab Kerusakan

1 Pen CBC Baut pen cbc putus

-Bertumpuknya sampah sisa hasil pengolahan buah kelapa sawit -Overload

2 Pedal Conveyor Pedal conveyor aus

-kurang pelumas (cooler)

3 Coupling Coupling pecah/retak

-Posisi pemasangan tidak tepat

4 Bearing Bearing rusak

Pemasangan tidak alignment

-As patah -Screw patah

5 Gearbox Gearbox rusak

-kurang pelumas -elektromotor terbakar Sumber: PT. Socfin Indonesia

Komponen mesin yang mengalami kerusakan pada mesin cake breaker conveyor sebagai berikut.

Gambar 5.1.Komponen Pedal Conveyor dan Pen CBC

Pen CBC

Pedal Conveyor

Gearbox

Gambar 5.2. Komponen Gearbox, Coupling dan Bearing

5.2. Pengolahan Data

5.2.1. Reliability Centered Maintenance (RCM)

RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunanya dalam konteks operasi sekarang (present operating).

Kelebihan utama RCM adalah lebih mengedepankan failure consequence daripada karakteristik teknisnya. Artinya bahwa alasan utama tindakan preventive maintenance bukan untuk mencegah failure, melainkan menghindari atau

setidaknya mengurangi konsekuensi dari failure. Reliability Centered Maintenace (RCM) lebih menitikberatkan pada penggunaan analisa kualitatif untuk komponen yang dapat menyebabkan kegagalan pada suatu system.

Tujuh tahap sistematis pada metode Reliability Centered Maintenance (RCM) adalah sebagai berikut:

1. Pemilihan sistem dan pengumpulan informasi 2. Pendefinisian batas sistem

3. Deskripsi sistem dan blok fungsi

4. Pendeskripsian fungsi sistem dan kegagalan fungsi 5. Penyusunan Failure Mode and Effect Analysis (FMEA) 6. Penyusunan Logic Tree Analysis (LTA)

5.2.1.1. Pemilihan Sistem dan Pengumpulan Informasi

Proses produksi kelapa sawit harus melewati stasiun penerimaan buah (receiption), stasiun kernel (sterilizing), stasiun penebahan (thressing), stasiun pengempaan (pressing), stasiun klarifikasi minyak (clarification), dan stasiun pengolahan biji (kernelery). Berdasarkan wawancara dan data dokumentasi perusahaan dari bagian Kepala Teknik dan bagian maintenance kegagalan pada komponen paling banyak terjadi pada salah satu mesin di stasiun pengolahan biji(Kernelery) yaitu mesin cake breaker conveyor sehingga pengumpulan informasi dilakukan pada mesin cake breaker conveyor.

Proses analisis RCM sebaiknya dilakukan pada tingkat sistem bukan pada tingkat komponen. Namun proses analisis dilakukan pada sistem permesinan mesin cake breaker conveyor karena memiliki downtime paling tinggi yaitu 56,2 % dengan waktu downtime 122,3 jam dengan jam operasi 2985 jam/tahun.

5.2.1.2. Pendefinisian Batasan Sistem

1. Supaya terdapat batasan yang jelas tentang apa yang harus dilibatkan dan tidak di dalam sistem sehingga daftar komponen yang diidentifikasi menjadi jelas dan tidak saling tumpang tindih antara sistem yang berkaitan.

2. Batasan sistem menjadi faktor yang sangat penting dalam menentukan input apa yang masuk dan output apa yang keluar dari sistem sehingga analisis proses sistem berlangsung secara akurat.

Definisi batasan sistem pada metode Reliability Centered Maintenance biasanya dibuat dalam bentuk formulir deskriptif dari sistem itu sendiri seperti yang diperlihatkan pada Formulir RCM-System Analysis pada Lampiran 2 dan Lampiran 3.

5.2.1.3. Deskripsi Sistem dan Diagram Blok Fungsi

Deskripsi sistem dan diagram blok fungsi merupakan representasi dari fungsi-fungsi utama sistem yang berupa blok-blok yang berisi fungsi dari setiap sub sistem yang menyusun sistem tersebut. Ada beberapa item yang dikembangkan pada tahap ini yaitu:

1. Deskripsi sistem (system description)

Sub sistem yang terdapat pada penelitian ini adalah sebagai berikut a. Unit Penumpu:

Unit penumpu berfungsi agar as conveyor tidak melendut atau agar as conveyor tidak kaku dan simetris, dan juga berfungsi untuk menghubungkan

Unit penggerak berfungsi untuk menyalurkan tenaga atau daya mesin ke salah satu bagian lainnya sehingga unit tersebut dapat bergerak menghasilkan sebuah pergerakan baik putaran maupun pergerseran.

c. Unit Proses:

Sebelum dibawa ke CBC proses pengolahan minyak kelapa sawit sebelumnya terjadi di stasiun press. Minyak hasil mesin press kemudian menuju ke sand trap tank untuk pengendapan. Hasil lain adalah ampas (terdiri dari biji dan fiber), yang akan dipisahkan dengan menggunakan cake breaker conveyor (CBC) Cake breaker conveyor ini berbeda dengan

conveyor lainnya. Conveyor ini berbentuk spiral yang piringannya bersegi-segi. Disamping untuk membawa fibre dan nut menuju depericarper juga untuk mengaduk-aduk fibre dan nut. Press cake yang keluar dari mesin press yang masih berbentuk gumpalan jatuh ke cake breaker conveyor. Gumpalan tersebut dicacah oleh putaran conveyor 87 rpm. Cake breaker conveyor ini berputar dengan cepat agar terjadi penggemburan yang baik dan juga karena volume yang dihantar banyak. Kemudian proses produksi akan berlanjut ke depericarper.

2. Blok Diagram Fungsi

Unit Proses Unit

Penumpu

Unit Penggerak

Udara Panas

Fibre Cake

Arus Listrik

Gambar 5.3. Blok Diagram Fungsi Mesin Cake Breaker Conveyor

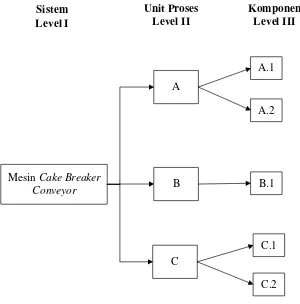

3. System Work Breakdown Structure (SWBS)

Mesin Cake Breaker Conveyor

A

A.1 Komponen

Level III Unit Proses

Level II Sistem

Level I

B.1

C.2 C.1 B

C

A.2

Gambar 5.4. System Work Breakdown Structure (SWBS)

Tabel 5.4. System Work Breakdown Mesin Cake Breaker Conveyor

C.2. Pedal Conveyor

Sumber: Pengolahan Data

Keterangan Pengkodean SWBS adalah sebagai berikut:

a. Huruf melambangkan nama subsistem dari mesin cake breaker conveyor antara lain:

1. Huruf A adalah unit penumpu yang berfungsi agar as conveyor tidak melendut atau agar as conveyor tidak kaku dan simetris, dan juga berfungsi untuk menghubungkan antara 2 poros pada kedua ujungnya. 2. Huruf B adalah fungsi unit penggerak untuk menyalurkan tenaga atau

daya mesin ke salah satu bagian lainnya sehingga unit tersebut dapat bergerak menghasilkan sebuah pergerakan baik putaran maupun pergeseran.

3. Huruf C adalah fungsi unit proses yaitu berfungsi untuk menghasilkan fibre cake.

Unit penumpu terdiri dari: 1. Coupling

2. Bearing

Unit penggerak terdiri dari:

1. Gearbox

Unit proses terdiri dari: 1. Pen CBC

2. Pedal Conveyor

4. Data historis peralatan

Data historis peralatan dapat diperoleh dari kegagalan fungsi mesin cake breaker conveyor pada PT. Socfin Indonesia yang dapat dilihat pada Tabel 5.5.

Tabel 5.5. Data Historis Peralatan

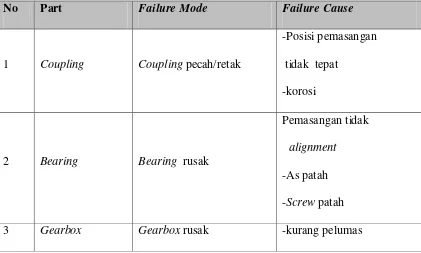

No Part Failure Mode Failure Cause

1 Coupling Coupling pecah/retak

-Posisi pemasangan tidak tepat

-korosi

2 Bearing Bearing rusak

Pemasangan tidak alignment

-As patah -Screw patah

-elektromotor terbakar

4 Pen CBC Baut pen cbc putus

- Bertumpuknya sampah sisa hasil pengolahan buah kelapa sawit dan -Overload

5 Pedal Conveyor Pedal conveyor aus

-kurang pelumas (cooler)

Sumber:PT. Socfin Indonesia

5.2.1.4. Fungsi Sistem dan Kegagalan Fungsi

Fungsi sistem merupakan kinerja yang diharapkan oleh suatu sistem untuk dapat beroperasi sedangkan kegagalan sistem merupakan ketidakmampuan suatu komponen/sistem untuk memenuhi standar yang diharapkan. Aktivitas penelususuran data akan lebih terstruktur dan mudah dilakukan dengan pengkodean fungsi dan kegagalan fungsi. Pengkodean fungsi dan kegagalan fungsi dilakukan dengan keterangan sebagai berikut:

1. Huruf melambangkan nama unit operasi dari mesin cake breaker conveyor. 2. Angka pertama melambangkan nama komponen utama dari mesin cake

breaker conveyor

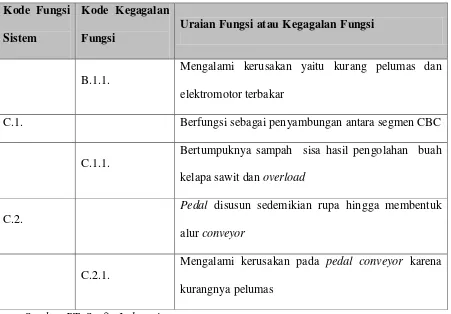

Pendeskripsian fungsi dan kegagalan fungsi pada PT. Socfin Indonesia dapat dilihat pada Tabel 5.6.

Tabel 5.6. Fungsi Sistem dan Kegagalan Fungsi Kode Fungsi

Sistem

Kode Kegagalan Fungsi

Uraian Fungsi atau Kegagalan Fungsi

A.1.

berfungsi untuk menghubungkan antara 2 poros pada kedua ujungnya

A.1.1.

Mengalami kerusakan akibat pemasangan coupling tidak tepat posisi seharusnya

A.2.

berfungsi agar as conveyor tidak melendut atau agar as conveyor tidak kaku dan simetris

A.2.1.

Mengalami kerusakan yaitu pemasangan tidak alignment,as patah dan screw patah

B.1.

Tabel 5.6. Fungsi Sistem dan Kegagalan Fungsi (Lanjutan) Kode Fungsi

Sistem

Kode Kegagalan Fungsi

Uraian Fungsi atau Kegagalan Fungsi

B.1.1.

Mengalami kerusakan yaitu kurang pelumas dan elektromotor terbakar

C.1. Berfungsi sebagai penyambungan antara segmen CBC

C.1.1.

Bertumpuknya sampah sisa hasil pengolahan buah kelapa sawit dan overload

C.2.

Pedal disusun sedemikian rupa hingga membentuk

alur conveyor

C.2.1.

Mengalami kerusakan pada pedal conveyor karena kurangnya pelumas

Sumber:PT. Socfin Indonesia

5.2.1.5. Failure Mode and Effect Analysis (FMEA)

FMEA berguna untuk memprediksi komponen mana yang kritis, yang sering rusak dan jika terjadi kerusakan pada komponen tersebut maka sejauh mana pengaruhnya terhadap fungsi sistem secara keseluruhan pada produksi pengolahan kelapa sawit. Dengan demikian, kita akan dapat memberikan perlakuan lebih terhadap komponen tersebut dengan tindakan pemeliharaan yang tepat. Hal utama dalam FMEA adalah Risk Priority Number (RPN). RPN merupakan hasil perhitungan matematis dari keseriusan effect (severity), kemungkinan terjadinya cause menimbulkan kegagalan yang berhubungan dengan effect (occurrence), dan kemampuan untuk mendeteksi kegagalan sebelum terjadi (detection). RPN dapat ditunjukkan dengan persamaan sebagai berikut :

RPN = Severity * Occurrence * Detection

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi sebagai penunjuk ke arah tindakan perbaikan. Contoh pengisian tabel FMEA untuk komponen coupling yaitu:

A.1.1. Coupling pecah/retak sehingga apabila dibiarkan maka umur pakai komponen berkurang

1. Komponen yang mungkin menimbulkan kerusakan adalah coupling. 2. Mode Kerusakan adalah coupling pecah/retak

3. Penyebab kerusakan (failure causes) antara lain: posisi kopling pada saat pergantian komponen tidak tepat

7. Tingkat Detection: 4 (Kesempatan yang cukup tinggi untuk terdeteksi) 8. Nilai RPN : 7*3*4= 84

Nilai-nilai diatas didapat berdasarkan tabel penilaian severity,occurance, dan detection pada bagian landasan teori.

V-105

Tabel 5.7. Penentuan Risk Priority Number

No Parts

Failure

Mode

Failure Causes Failure Effect Severity Occurance Detection RPN

1 Coupling

Coupling

pecah/retak

-Posisi pemasangan tidak tepat

-Pemasangan tidak alignment

-Bertumpuknya sampah sisa hasil pengolahan

Fibre dan biji tidak

terpisah sempurna

buah kelapa sawit -Overload

5

Pedal

Conveyor

Pedal

conveyor aus

-kurang pelumas (cooler)

V-107

Pengujian ini menghasilkan RPN tertinggi sebesar 392 pada komponen pedal conveyor dengan bentuk kegagalan berupa keausan karena kurangnya

pelumas. Pada hasil FMEA peralatan yang memiliki RPN tertinggi akan diprioritaskan dalam kegiatan perawatan. Urutan komponen yang memiliki RPN tertinggi sampai yang terendah adalah pedal conveyor, pen cbc, bearing, gearbox, dan coupling.

5.2.1.6. Logic Tree Analysis (LTA)

Logic Tree Analysis (LTA) mengandung informasi nomor, nama

kegagalan fungsi, komponen yang mengalami kegagalan, fungsi komponen dan mode kerusakan komponen, analisis kekritisan. Analisis kekritisan menempatkan setiap kerusakan komponen menjadi 4 kategori yaitu:

1. Kategori A (Safety problem) 2. Kategori B (Outage problem) 3. Kategori C (Economic problem) 4. Kategori D (Hidden failure)

Analisis ini memiliki tujuan untuk memberikan prioritas pada tiap mode kerusakan dan melakukan tinjauan dan fungsi, kegagalan fungsi sehingga status mode kerusakan tidak sama. Empat hal yang penting dalam analisis kekritisan yaitu sebagai berikut:

1. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi gangguan dalam sistem?

3. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau sebagian mesin terhenti?

4. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan.

Contoh pengisian tabel LTA adalah sebagai berikut:

A.1.1. Coupling pecah/retak sehingga apabila dibiarkan maka umur pakai komponen berkurang

1. Komponen yang mungkin menimbulkan kerusakan adalah coupling. 2. Mode Kerusakan adalah coupling pecah/retak

3. Analisis Kekritisan (mode kerusakan ): 1. Evident : Y

2. Safety : T 3. Outage : Y 4. Category : B

Berdasarkan analisis kekritisan berarti dalam kondisi normal operator telah mengetahui coupling telah mengalami kerusakan (evident). kerusakan pada coupling tidak mempengaruhi masalah keselamatan (safety) dan menyebabkan mesin sebagian atau keseluruhan berhenti (outage).

Pada kondisi normal, apakah

Outage Problem Kemungkinan kecil

economic problem Coupling pecah/retak akibat pemasangan tidak tepat

dan korosi sehingga umur pakai berkurang

(1) Evident

(2) Safety

(3) Outage

Gambar 5.5. Flowchart Penyusunan LTA

Berikut ini merupakan rekapan Logic Tree Analysis pada mesin cake breaker conveyor dapat dilihat pada Tabel 5.8.

Tabel 5.8. Rekapan Identifikasi Hasil LTA pada PT. Socfin Indonesia

No. Parts Failure Mode Evident Safety Outage Category

5.2.1.7. Pemilihan Tindakan

Pemilihan tindakan pada RCM harus memberikan hasil-hasil yang nyata / jelas, Tugas yang dikerjakan harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak menurunkan tingkat kerusakan akibat kegagalan. Pemilihan tindakan didasarkan dengan menjawab pertanyaan penuntun (selection guide) yang disesuiakan pada road map pemilihan tindakan. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

1. Aplikatif, tugas tersebut akan dapat mencegah kegagalan, mendeteksi kegagalan atau menemukan kegagalan tersembunyi.

2. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

Contoh pengisian tabel pemilihan tindakan dapat dijelaskan sebagai berikut:

A.1.1. Coupling pecah/retak sehingga apabila dibiarkan maka umur pakai komponen berkurang

1. Komponen yang mungkin menimbulkan kerusakan adalah coupling. 2. Mode Kerusakan adalah coupling pecah/retak

3. Penyebab kerusakan (failure causes) antara lain: posisi kopling pada saat pergantian komponen tidak tepat

Selection guide (mode kerusakan ):

3. Apakah tindakan CD dapat digunakan? : T 4. Apakah termasuk dalam mode kerusakan D? : T 5. Pertanyaan 5 dilewat, karena F.F tidak dapat dipakai 6. Apakah tindakan yang dipilih efektif? : Y

7. Selection Task : TD (Time Directed)

Apakah umur kehandalan untuk kerusakan ini diketahui?

Apakah T.D task dapat dipakai?

Tentukan T.D task

Apakah mode kegagalan termasuk kategori D?

Apakah F.F task dapat dipakai?

Tentukan F.F task

Apakah dari antara task ini efektif?

Dapatkah sebuah desain modifikasi mengiliminasi mode

kegagalan dan efeknnya?

Tentukan T.D/C, D/F, F task Menerima resiko

kegagalan Desain modifikasi

Apakah C.D task dapat dipakai?

Tentukan C.D task

Gambar 5.6. Road Map Pemilihan Tindakan Keterangan:

gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen.

6. Time Directed (T.D), tindakan yang diambil yang lebih berfokus pada aktivitas pembersihan yang dilakukan secara berkala.

7. Finding Failure (F.F), tindakan yang diambil dengan tujuan untuk menemukan kerusakan peralatan yang tersembunyi dengan pemeriksaan berkala.

8. Run to Failure (R.T.F), tindakan yang dilakukan setelah terjadi kerusakan komponen (melakukan penggantian komponen). Suatu tindakan yang menggunakan peralatan sampai rusak, karena tidak ada tindakan ekonomis yang dapat dilakukan untuk pencegahan kerusakan.

Berikut ini adalah rekapan rekapan tindakan perawatan berdasarkan Road Map dapat dilihat pada Tabel 5.9.

Tabel 5.9. Pemilihan Tindakan Perawatan Mesin Cake Breaker Conveyor PT. Socfin Indonesia

No Parts Failure Mode

Selection Guide Selection

Pemilihan tindakan pencegahan berdasarkan hasil analisis terhadap FMEA dan LTA adalah sebagai berikut:

1. Time Directed (T.D) yaitu tindakan yang diambil yang lebih berfokus pada aktivitas pergantian yang dilakukan secara berkala. Komponen yang termasuk dalam pemilihan tindakan ini adalah:

a. Bearing b. Gearbox c. Pen CBC d. Pedal Conveyor

2. Condition Directed (C.D), tindakan yang diambil yang bertujuan untuk mendeteksi kerusakan dengan cara visual inspection, memeriksa alat, serta memonitoring sejumlah data yang ada. Komponen yang termasuk dalam pemilihan tindakan ini adalah:

a. Coupling

5.2.2. Pengujian Pola Distribusi

Berdasarkan hasil analisis RCM pada mesin-mesin produksi, maka komponen yang akan diuji pola distribusinya dan kemudian ditentukan nilai Reliability adalah komponen yang tindakan perawatannya bersifat waktu/ Time Directed (TD). Komponen tersebut adalah bearing,gearbox, pen CBC dan pedal conveyor.

distribusi dilakukan dengan menggunakan data interval waktu antar kerusakan tiap-tiap komponen. Pemilihan distribusi dilakukan berdasarkan nilai Index of Fit yang terbesar dengan menggunakan metode Least Square.

5.2.2.1. Komponen Bearing

Perhitungan secara manual dilakukan dengan menghitung Index of Fit. Pemilihan pola ditribusi dilakukan dengan cara memilih Index of Fit yang terbesar. Berikut adalah perhitungan untuk mendapatkan distribusi kerusakan komponen Bearing.

1. Distribusi Weibull

Contoh perhitungan dengan distribusi weibull: Xi =ln(Ti)

=ln(28) =3,3322

F(Ti) =(i-0,3)/(n+0,4) =(1-0,3)/(15+0,4) =0,0455

Yi =ln (ln1/(1-F(Ti)) =ln(ln1/(1-0,0455) = -3,0679

Tabel 5.10. Perhitungan Index of Fit dengan Distribusi Weibull pada Komponen Bearing

i Ti F(Ti) Xi Yi Xi2 Yi2 XiYi

1 28 0,0455 3,3322 -3,0679 11,1036 9,4118 -10,2228 2 28 0,1104 3,3322 -2,1458 11,1036 4,6046 -7,1503 3 33 0,1753 3,4965 -1,6463 12,2256 2,7102 -5,7562 4 33 0,2403 3,4965 -1,2918 12,2256 1,6687 -4,5168 5 33 0,3052 3,4965 -1,0103 12,2256 1,0206 -3,5324 6 34 0,3701 3,5264 -0,7717 12,4352 0,5955 -2,7212 7 35 0,4351 3,5553 -0,5603 12,6405 0,3139 -1,9920 8 37 0,5000 3,6109 -0,3665 13,0387 0,1343 -1,3234 9 37 0,5649 3,6109 -0,1836 13,0387 0,0337 -0,6630 10 37 0,6299 3,6109 -0,0061 13,0387 0,0000 -0,0221 11 38 0,6948 3,6376 0,1713 13,2320 0,0293 0,6230 12 39 0,7597 3,6636 0,3549 13,4217 0,1260 1,3002 13 40 0,8247 3,6889 0,5545 13,6078 0,3075 2,0456 14 40 0,8896 3,6889 0,7902 13,6078 0,6243 2,9148 15 42 0,9545 3,7377 1,1285 13,9702 1,2735 4,2180 Total 534 7,5 53,4850 -8,0509 190,9153 22,8541 -26,7987 Sumber:Pengolahan Data

r

2. Distribusi Normal

Contoh perhitungan dengan distribusi normal:

Xi =Ti =28

F(Ti) =(i-0,3)/(n+0,4) =(1-0,3)/(15+0,4) =0,0455

Zi = ϕ-1[F(Ti)= Diperoleh dari tabel ϕ (z) Zi = -1,6906

Tabel 5.11. Perhitungan Index of Fit dengan Distribusi Normal pada Komponen Bearing

i Ti=Xi F(Ti) Zi Ti2 Zi2 Ti. Zi

Nilai Index Of Fit: r

r

3. Distribusi Lognormal

Contoh perhitungan distribusi lognormal: Xi =ln(Ti)

=ln (28) =3,3322

F(Ti) =(i-0,3)/(n+0,4) =(1-0,3)/(15+0,4) =0,0455

Tabel 5.12. Perhitungan Index of Fit dengan Distribusi Lognormal pada Komponen Bearing

i Ti F(Ti) Xi Zi Xi2 Zi2 Xi.Zi

Nilai Index Of Fit: r

r 0,9628

4. Distribusi Exponential

Contoh Perhitungan distribusi Exponential: Xi =Ti

=28

F(Ti) =(i-0,3)/(n+0,4) =(1-0,3)/(15+0,4) =0,0455

Yi = ln (

Yi = ln ( Yi = -0,0465

Tabel 5.13. Perhitungan Index of Fit dengan Distribusi Exponential pada Komponen Bearing

i Ti=Xi F(Ti) Yi Xi2 Yi2 Xi.Yi

1 28 0,0455 -0,0465 784 0,0022 -1,3026

2 28 0,1104 -0,1170 784 0,0137 -3,2752

3 33 0,1753 -0,1928 1089 0,0372 -6,3613

4 33 0,2403 -0,2748 1089 0,0755 -9,0677

5 33 0,3052 -0,3641 1089 0,1326 -12,0161 6 34 0,3701 -0,4622 1156 0,2137 -15,7162 7 35 0,4351 -0,5710 1225 0,3261 -19,9866

Tabel 5.13. Perhitungan Index of Fit dengan Distribusi Exponential pada Komponen Bearing(Lanjutan)

Nilai Index Of Fit: r

r = -0,8749

Rekapitulasi hasil pengujian distribusi komponen bearing dapat dilihat pada tabel 5.14.

Tabel 5.14. Rekapitulasi Pola Distribusi dan Parameter Interval Kerusakan Komponen Kritis Mesin Cake Breaker Conveyor

Distribusi Index Of Fit Keterangan

Weibull Terpilih

Normal

Lognormal 0,9628 Exponential -0,8749 Sumber:Pengolahan Data

5.2.2.2. Komponen Gearbox

Perhitungan uji distribusi komponen gearbox adalah sebagai berikut. 1. Distribusi Weibull

Perhitungan distribusi weibull dapat dilihat pada tabel 5.15.