BAB III

LANDASAN TEORI

3.1. Perawatan (Maintenance)1

1. Pemeriksaan (inspection), yaitu tindakan pemeriksaan terhadap mesin untuk mengetahui kondisi, apakah mesin tersebut dalam keadaan yang memenuhi persyaratan yang telah ditetapkan atau tidak.

Perawatan (maintenance) adalah suatu kombinasi dari berbagai tindakan yang dilakukan untuk menjaga dan memelihara suatu mesin serta memperbaikinya sampai suatu kondisi yang bisa diterima. Selain itu suatu perawatan juga merupakan suatu kegiatan untuk memelihara atau menjaga fasilitas dan peralatan pabrik serta mengadakan perbaikan atau penggantian yang diperlukan agar terdapat suatu keadaan operasi produksi yang sesuai dengan apa yang telah direncanakan.

Merawat ‘pada suatu kondisi yang bisa diterima’ merujuk pada standar yang ditentukan oleh perusahaan yang melakukan perawatan. Hal ini berbeda dari satu perusahaan dengan yang lain, tergantung keadaan industrinya dan sepadan dengan nilai yang ditetapkan berdasarkan standar yang tinggi.

Peranan perawatan baru akan sangat terasa apabila mesin mulai mengalami gangguan atau tidak dapat dioperasikan lagi. Dengan mengacu pada pengertian tersebut, dapat ditarik kesimpulan bahwa masalah perawatan berkaitan dengan tindakan pencegahan dan perbaikan, yang dapat berupa tindakan berikut:

1

2. Perawatan (service), yaitu tindakan untuk menjaga kondisi suatu mesin agar tetap baik. Biasanya telah diatur dalam buku petunjuk pemakaian mesin tersebut.

3. Penggantian komponen (replacement), yaitu melakukan penggantian komponen yang rusak dan tidak dapat digunakan dengan baik lagi. Penggantian ini mungkin dilakukan secara mendadak atau dengan perencanaan terlebih dahulu.

4. Repair and Overhaul, yaitu kegiatan melakukan perbaikan secara cermat serta melakukan suatu set up mesin. Tindakan repair merupakan kegiatan perbaikan yang dilakukan setelah mesin mencapai kondisi gagal beroperasi (failed stated), sedangkan overhaul dilakukan sebelum failed stated terjadi.

Adapun tujuan dari perawatan (maintenance) yang utama dapat didefinisikan sebagai berikut:2

1. Untuk memperpanjang usia kegunaan aset (yaitu setiap bagian dari suatu tempat kerja, bangunan, dan isinya). Hal ini paling penting di negara berkembang karena kurangnya sumber daya modal untuk pergantian.

2. Untuk menjamin ketersediaan optimum peralatan yang dipasang untuk produksi (atau jasa) dan mendapatkan laba investasi (return on investment) yang maksimum.

3. Untuk menjamin kesiapan operasional dari seluruh peralatan yang diperlukan dalam keadaan darurat setiap waktu.

4. Untuk menjamin keselamatan orang yang menggunakan sarana tersebut.

2

3.2. Perencanaan Perawatan

Perencanaan didefinisikan sebagai proses pemilihan informasi dan pembuatan asumsi mengenai kondisi masa datang, guna mengembangkan seluruh lintasan kegiatan. Pengertian perencanaan perawatan adalah suatu kombinasi dari setiap tindakan yang dilakukan untuk menjaga sistem/equipment dalam proses perawatannya sampai kondisi dapat diterima. Perencanaan perawatan mengikutsertakan pengembangan dari seluruh lintasan kegiatan yang mencakup semua kegiatan perawatan, reparasi, dan pekerjaan overhaul.

Faktor penunjang keberhasilan perencanaan perawatan akan terkait dengan:

1. Ruang lingkup pekerjaan. 2. Lokasi pekerjaan.

3. Prioritas pekerjaan. 4. Metode

5. Kebutuhan komponen dan material. 6. Kebutuhan peralatan

Langkah-langkah dalam menyusun perencanaan perawatan umumnya meliputi:

1. Mendefinisikan persoalan dan menetapkan equipment yang akan direncanakan secara jelas sesuai tujuan dan ketetapan/kebijaksanaan organisasi perusahaan. 2. Melakukan pengumpulan informasi data yang berkaitan dengan seluruh

kegiatan yang mungkin akan terjadi.

3. Melakukan analisis terhadap berbagai informasi dan data yang telah dikumpulkan dan mengklasifikasikannya berdasarkan kepentingan.

4. Menetapkan batasan dari perencanaan perawatan.

5. Menentukan bebagai alternatif rencana yang mungkin dapat dilakukan, yang kemudian memilihnya untuk kemudian rencana tersebut dipakai.

6. Menyiapkan langkah pelaksanaan secara rinci termasuk penjadwalan.

7. Melakukan pemeriksaan ulang terhadap rencana tersebut sebelum dilaksanakan.

3.3. Pengklasifikasian Perawatan

Pendekatan perawatan pada dasarnya dapat dibagi menjadi 2 bagian yaitu

Maintenance

(Sumber: Corder, Antony. 1992. Teknik Manajemen Pemeliharaan. Jakarta: Erlangga) Gambar 3.1. Klasifikasi Perawatan

Adapun klasifikasi dari perawatan mesin adalah:

1. Planned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya telah direncanakan terlebih dahulu. Planned maintenance

terbagi atas 2, yaitu:

a. Preventive Maintenance, suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan kehandalan suatu mesin serta untuk mengantisipasi segala kegiatan perawatan yang tidak direncanakan sebelumnya. Preventive Maintenance terbagi atas:

1. Time based Maintenance

Kegiatan perawatan ini berdasarkan periode waktu, meliputi inspeksi harian, service, pembersihan harian dan lain sebagainya.

2. Condition based Maintenance

memprediksi awal penetapan interval waktu perawatan.

b. Predictive maintenance didefinisikan sebagai pengukuran yang dapat mendeteksi degradasi sistem, sehingga penyebabnya dapat dieliminasi atau dikendalikan tergantung pada kondisi fisik komponen. Hasilnya menjadi indikasi kapabilitas fungsi sekarang dan masa depan.

2. Unplanned Maintenance, suatu tindakan atau kegiatan perawatan yang pelaksanaannya tidak direncanakan. Unplanned maintenance terbagi atas 2, yaitu:

a. Corrective Maintenance, suatu kegiatan perawatan yang dilakukan untuk memperbaiki dan meningkatkan kondisi mesin sehingga mencapai standar yang telah ditetapkan pada mesin tersebut.

b. Breakdown Maintenace, yaitu suatu kegiatan perawatan yang pelaksanaannya menunggu sampai dengan peralatan tersebut rusak lalu dilakukan perbaikan. Cara ini dilakukan apabila efek failure tidak bersifat signifikan terhadap operasi ataupun produksi.

3.3.1. Preventive Maintenance/Perawatan Pencegahan

Preventive maintenance adalah suatu sistem perawatan yang terjadwal dari suatu peralatan/komponen yang didesain untuk meningkatkan kehandalan mesin serta untuk mengantisipasi segala kegiatan perawatan yang direncanakan sebelumnya.

kenyatannya, kerusakan masih mungkin saja terjadi meskipun telah dilakukan

preventive maintenance. Ada tiga alasan mengapa dilakukan tindakan preventive maintenance yaitu:

1. Menghindari terjadinya kerusakan 2. Mendeteksi awal terjadinya kerusakan 3. Menemukan kerusakan yang tersembunyi

Sedangkan keuntungan dari penerapan preventive maintenance antara lain adalah sebagai berikut:

1. Mengurangi terjadinya perbaikan (repairs) dan downtime 2. Meningkatkan umur penggunaan dari peralatan

3. Meningkatkan kualitas dari produk 4. Meningkatkan availibilitas dari peralatan

5. Meningkatan kemampuan dari operator, bagian mekanik dan keselamatan 6. Mengurangi waktu untuk merespon terjadinya kerusakan yang parah 7. Menjamin peralatan dapat digunakan sesuai dengan fungsinya 8. Meningkatkan kontrol dari peralatan dan mengurangi inventory level 9. Memperbaiki sistem informasi terhadap peralatan/komponen

10.Meningkatkan identifikasi dari masalah yang dihadapi

Dalam melakukan perawatan pencegahan (preventive maintenance) dapat dilakukan pada perusahaan untuk mencegah terjadinya kerusakan pada mesin yaitu dengan melihat langkah-langkah berikut3

a. Mengidentifikasi dan melakukan pemilihan area ini:

3

b. Memeriksa frekuensi kerja unit

c. Menjadwalkan penugasan dari perawatan pencegahan (preventive maintenance)

d. Mempersiapkan penugasan dari perawatan pencegahan (preventive maintenance)

e. Menentukan pokok-pokok kebutuhan dari perawatan pencegahan (preventive maintenance)

f. Memperluas ruang lingkup program perawatan pencegahan (preventive maintenance) ke area lain yang membutuhkannya.

3.3.2. Corrective Maintenance/Perawatan Perbaikan

Corrective Maintenance merupakan kegiatan perawatan yang dilakukan untuk mengatasi kegagalan atau kerusakan yang ditemukan selama masa waktu

preventive maintenance. Pada umumnya, corrective maintenance bukanlah aktivitas perawatan yang terjadwal, karena dilakukan setelah sebuah komponen mengalami kerusakan dan bertujuan untuk mengembalikan kehandalan sebuah komponen atau sistem ke kondisi semula.

Corrective Maintenance di dalam buku “Maintanability, Maintenance and Realibility for Engineers”, diasumsikan bahwa corrective maintenance dapat dilaksanakan dengan lima langkah berikut4

1. Mengetahui penyebab kegagalan (failure recognition) :

2. Lokasi kegagalan (failure location)

4

3. Mendiagnosa peralatan atau unit- unit yang gagal (dianogsis within the equipment or item)

4. Mengganti atau memperbaiki bagian yang gagal (failed part replacement orrepair)

5. Mengembalikan sistem ke kondisi menjalankan tugasnya kembali (system to service)

3.3.3. Predictive Maintenance

Predictive Maintenance berfungsi menangani langsung hal-hal yang bersifat mencegah terjadinya kerusakan pada alat/fasilitas yang dilakukan dengan jalan memeriksa alat/fasilitas secara teratur dan berkala serta memperbaiki kerusakan-kerusakan kecil yang dijumpainya selama pemeriksaan. Bagaimana baiknya suatu mesin yang telah direncanakan, keausan dan kerusakan selama pemakaian, pada umumnya masih dapat terjadi, meskipun demikian laju keausan ini masih dapat diperkirakan besarnya bila mesin/alat dipakai dalam kondisi normal.

Predictive maintenance ini juga merupakan suatu teknik/cara yang banyak dipakai dalam cara produksi berantai dimana bila ada gangguan darurat sedikit saja pada sistem produksi tersebut misalnya ada kerusakan pada belt conveyor

menit saja sudah dapat menimbulkan kerusakan berat yang fatal. Jadi predictive maintenance merupakan bentuk baru dari planned maintenance dimana penggantian komponen/suku cadang dilakukan lebih awal dari waktu terjadinya kerusakan.

3.4. RCM (Reliability Centered Maintenance)5

Reliability Centered Maintenance (RCM) merupakan sebuah proses teknik logika untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem kehandalan dengan kondisi pengoperasian yang spesifik pada sebuah lingkungan pengoperasian yang khusus. Penekanan terbesar pada

Reliability Centered Maintenance (RCM) adalah menyadari bahwa konsekuensi atau resiko dari kegagalan adalah jauh lebih penting dari pada karakteristik teknik itu sendiri. RCM dapat didefinisikan sebagai sebuah proses yang digunakan untuk menentukan apa yang harus dilakukan untuk menjamin bahwa beberapa asset fisik dapat berjalan secara normal melakukan fungsi yang diinginkan penggunanya dalam konteks operasi sekarang (present operating).

Penelitian mengenai RCM pada dasarnya berusaha menjawab 7 pertanyaan utama tentang item/peralatan yang diteliti. Ketujuh pertanyaan mendasar tersebut adalah:

1. Apakah fungsi dan hubungan performansi standar dari item dalam konteks pada saat ini (system function)?

2. Bagaimana item/ peralatan tersebut rusak dalam menjalankan

5

fungsinya (functional failure)?

3. Apa yang menyebabkan terjadinya kegagalan fungsi tersebut (failure mode)? 4. Apakah yang terjadi pada saat terjadi kerusakan (failure effect)?

5. Bagaimana masing-masing kerusakan tersebut terjadi (failure consequence)? 6. Apakah yang dapat dilakukan untuk memprediksi atau mencegah masing-

masing kegagalan tersebut (proactive task and task interval)?

7. Apakah yang harus dilakukan apabila kegiatan proaktif yang sesuai tidak berhasil ditemukan?

RCM merupakan suatu teknik yang dipakai untuk mengembangkan

Preventive maintenance. Hal ini didasarkan pada prinsip bahwa kehandalan dari peralatan dan stuktur dari kinerja yang akan dicapai adalah fungsi dari perencanaan dan kualitas pembentukan preventive maintenance yang efektif. Perencanaan tersebut juga meliputi komponen pengganti yang telah diprediksikan dan direkomendasikan. Reliability Centered Maintenance (RCM) didefinisikan sebagai sebuah proses yang digunakan untuk menentukan kebutuhan perawatan terhadap aset yang bersifat fisik dalam konteks operasinya. Secara mendasar, metodologi RCM menyadari bahwa semua peralatan pada sebuah fasilitas tidak memiliki tingkat prioritas yang sama. RCM menyadari bahwa disain dan operasi dari peralatan beda sehingga memiliki peluang kegagalan yang berbeda-beda juga.

pendekatan sistematis untuk mengevaluasi sebuah fasillitas dan sumber daya untuk menghasilkan reliability yang tinggi dan biaya yang efektif. RCM sangat bergantung pada predictive maintenance tetapi juga menyadari bahwa kegiatan

maintenance pada peralatan yang tidak berbiaya mahal dan tidak penting terhadap

Reliability peralatan lebih baik dilakukan pendekatan reactive maintenance. Pendekatan RCM dalam melaksanakan program maintenance dominan bersifat

Predictive dengan pembagian sebagai berikut: 1. < 10% Reactive.

2. 25% - 35% Preventive. 3. 45% - 55% Predictive.

Prinsip-Prinsip RCM, antara lain:

1. RCM memelihara fungsional sistem, bukan sekedar memelihara suatu sitem/alat agar beroperasi tetapi memelihara agar fungsi sistem/alat tersebut sesuai dengan harapan.

2. RCM lebih fokus kepada fungsi sistem dari pada suatu komponen tunggal, yaitu apakah sistem masih dapat menjalankan fungsi utama jika suatu komponen mengalami kegagalan.

3. RCM berbasiskan pada kehandalan yaitu kemampuan suatu sistem/equipment

untuk terus beroperasi sesuai dengan fungsi yang diinginkan.

4. RCM bertujuan menjaga agar kehandalan fungsi sistem tetap sesuai dengan kemampuan yang didesain untuk sistem tersebut.

6. RCM mendefinisikan kegagalan (failure) sebagai kondisi yang tidak memuaskan (unsatisfactory) atau tidak memenuhi harapan, sebagai ukurannya adalah berjalannya fungsi sesuai performance standard yang ditetapkan. 7. RCM harus memberikan hasil- hasil yang nyata/jelas. Tugas yang dikerjakan

harus dapat menurunkan jumlah kegagalan (failure) atau paling tidak menurunkan tingkat kerusakan akaibat kegagalan.

Tujuan dari RCM adalah:

1. Untuk membangun suatu prioritas disain untuk memfasilitasi kegiatan perawatan yang efektif.

2. Untuk merencanakan preventive maintenance yang aman dan handal pada level-level tertentu dari sistem.

3. Untuk mengumpulkan data-data yang berkaitan dengan perbaikan item dengan berdasarkan bukti kehandalan yang tidak memuaskan.

4. Untuk mencapai ketiga tujuan di atas dengan biaya yang minimum.

Karena RCM sangat menitikberatkan pada penggunaan predictive maintenance maka keuntungan dan kerugiannya juga hampir sama. Adapun keuntungan RCM adalah sebagai berikut:

1. Dapat menjadi program perawatan yang paling efisien.

2. Biaya yang lebih rendah dengan mengeliminasi kegiatan perawatan yang tidak diperlukan.

3. Minimisasi frekuensi overhaul.

5. Dapat memfokuskan kegiatan perawatan pada komponen-komponen kritis. 6. Meningkatkan reliability komponen.

7. Menggabungkan root cause analysis.

Adapun kerugian RCM adalah dapat menimbulkan biaya awal yang tinggi untuk training, peralatan dan sebagainya.

3.4.1. Langkah-Langkah Penerapan RCM

Sebelum menerapkan RCM, harus ditentukan terlebih dahulu langkah-langkah yang diperlukan dalam RCM. Adapun langkah-langkah-langkah-langkah yang diperlukan dalam RCM dijelaskan dalam bagian berikut:

1. Pemilihan Sistem dan Pengumpulan Informasi

Berikut ini akan dibahas secara terpisah antara pemilihan sistem dan pengumpulan informasi.

a. Pemilihan Sistem

Ketika memutuskan untuk menerapkan program RCM pada fasilitas ada dua hal yang menjadi bahan pertimbangan, yaitu:

1) Sistem yang akan dilakukan analisis.

Proses analisis RCM sebaiknya dilakukan pada tingkat sistem bukan pada tingkat komponen. Dengan proses analisis pada tingkat sistem akan memberikan informasi yang lebih jelas mengenai fungsi dan kegagalan fungsi komponen terhadap sistem.

Biasanya tidak semua sistem akan dilakukan proses analisis. Hal ini disebabkan karena bila dilakukan proses analisis secara bersamaan untuk dua sistem atau lebih proses analisis akan sangat luas. Selain itu, proses analisis akan dilakukan secara terpisah, sehingga dapat lebih mudah untuk menunjukkan setiap karakteristik sistem dari fasilitas (mesin/peralatan) yang dibahas.

b. Pengumpulan Informasi

Pengumpulan informasi berfungsi untuk mendapatkan gambaran dan pengertian yang lebih mendalam mengenai sistem dan bagaimana sistem bekerja. Pengumpulan informasi juga akan dapat digunakan dalam analisis RCM pada tahapan selanjutnya. Informasi-informasi yang dikumpulkan dapat melalui pengamatan langsung di lapangan, wawancara, dan sejumlah buku referensi. Informasi yang dikumpulkan antara lain cara kerja mesin, komponen utama mesin, spesifikasi mesin dan rangkaian sistem permesinan.

2. Pendefinisian Batasan Sistem

3. Deskripsi Sistem dan Diagram Blok Fungsi

Dalam tahap ini ada tiga informasi yang harus dikembangkan yaitu deskripsi sistem, blok diagram fungsi, dan system work breakdown structure (SWBS). a. Deskripsi Sistem

Langkah pendeskripsian sistem diperlukan untuk mengetahui komponen-komponen yang terdapat di dalam sistem tersebut dan bagaimana komponen-komponen yang terdapat dalam sistem tersebut beroperasi. Sedangkan informasi fungsi peralatan dan cara sistem beroperasinya dapat dipakai sebagai informasi untuk membuat dasar untuk menentukan kegiatan pemeliharaan pencegahan. Keuntungan yang didapat dari pendeskripsian sistem adalah :

1) Sebagai dasar informasi tentang desain dan cara sistem beroperasinya yang dipakai sebagai acuan untuk kegiatan pemeliharaan pencegahan di kemudian hari.

2) Diperoleh pengetahuan sistem secara menyeluruh.

3) Dapat diidentifikasi parameter-parameter yang menyebabkan kegagalan sistem.

b. Blok Diagram Fungsi

c. System Work Breakdown Structure (SWBS)

System Work Breakdown Structure dikembangkan bersamaan dengan

Program Evaluation and Review Technique (PERT) oleh Departemen Pertahanan Amerika Serikat (DoD). Pada tahap ini akan digambarkan himpunan daftar peralatan untuk setiap bagian-bagian fungsi sub sistem. Sistem ini terdiri dari dua komponen utama yaitu diagram dan kode dari subsistem/komponen.

4. Fungsi Sistem dan Kegagalan Fungsi

Pada bagian ini, proses analisis lebih difokuskan pada kegagalan fungsi, bukan kepada kegagalan peralatan karena kegagalan komponen akan dibahas lebih lanjut di tahapan berikutnya (FMEA). Biasanya kegagalan fungsi memiliki dua atau lebih kondisi yang menyebabkan kegagalan parsial, minor maupun mayor pada sistem.

5. Failure Mode and Effect Analysis (FMEA)

mengeliminasi atau mereduksi probabilitas dari mode-mode kegagalan yang kritis.

Dalam FMEA, dapat dilakukan perhitungan Risk Priority Number

(RPN) untuk menentukan tingkat kegagalan tertinggi. RPN merupakan hubungan antara tiga buah variabel yaitu Severity (Keparahan), Occurrence

(Frekuensi Kejadian), Detection (Deteksi Kegagalan) yang menunjukkan tingkat resiko yang mengarah pada tindakan perbaikan. RPN dapat dirunjukkan dengan persamaan sebagai berikut:

RPN = Severity * Occurrence * Detection

Hasil dari RPN menunjukkan tingkatan prioritas peralatan yang dianggap beresiko tinggi, sebagai penunjuk ke arah tindakan perbaikan. Ada tiga komponen yang membentuk nilai RPN tersebut. Ketiga komponen tersebut adalah :

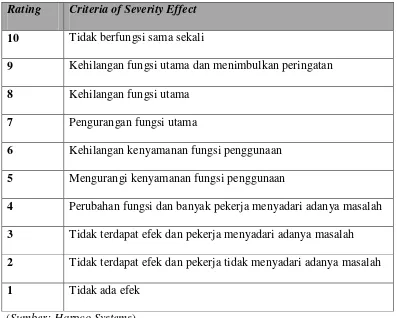

a. Severity

Tabel 3.1. Tingkatan Severity Rating Criteria of Severity Effect

10 Tidak berfungsi sama sekali

9 Kehilangan fungsi utama dan menimbulkan peringatan 8 Kehilangan fungsi utama

7 Pengurangan fungsi utama

6 Kehilangan kenyamanan fungsi penggunaan 5 Mengurangi kenyamanan fungsi penggunaan

4 Perubahan fungsi dan banyak pekerja menyadari adanya masalah 3 Tidak terdapat efek dan pekerja menyadari adanya masalah 2 Tidak terdapat efek dan pekerja tidak menyadari adanya masalah 1 Tidak ada efek

(Sumber: Harpco Systems)

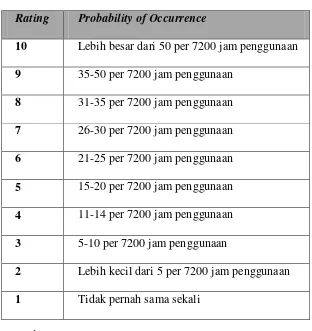

b. Occurrence

Occurence adalah tingkat keseringan terjadinya kerusakan atau kegagalan. Occurence berhubungan dengan estimasi jumlah kegagalan

Tabel 3.2. Tingkatan Occurence

(Sumber: Harpco Systems)

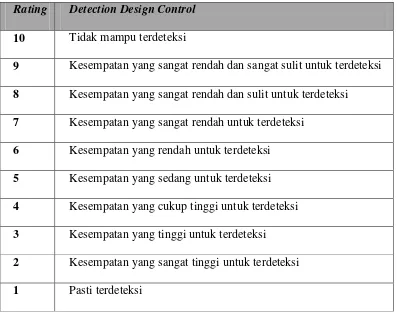

c. Detection

Detection adalah pengukuran terhadap kemampuan mengendalikan atau mengontrol kegagalan yang dapat terjadi. Nilai detection dapat dilihat pada Tabel 3.3. berikut ini:

Rating Probability of Occurrence

10 Lebih besar dari 50 per 7200 jam penggunaan 9 35-50 per 7200 jam penggunaan

8 31-35 per 7200 jam penggunaan 7 26-30 per 7200 jam penggunaan 6 21-25 per 7200 jam penggunaan 5 15-20 per 7200 jam penggunaan 4 11-14 per 7200 jam penggunaan 3 5-10 per 7200 jam penggunaan

Tabel 3.3. Tingkatan Detection Rating Detection Design Control

10 Tidak mampu terdeteksi

9 Kesempatan yang sangat rendah dan sangat sulit untuk terdeteksi 8 Kesempatan yang sangat rendah dan sulit untuk terdeteksi 7 Kesempatan yang sangat rendah untuk terdeteksi

6 Kesempatan yang rendah untuk terdeteksi 5 Kesempatan yang sedang untuk terdeteksi 4 Kesempatan yang cukup tinggi untuk terdeteksi 3 Kesempatan yang tinggi untuk terdeteksi 2 Kesempatan yang sangat tinggi untuk terdeteksi 1 Pasti terdeteksi

(Sumber: Harpco Systems)

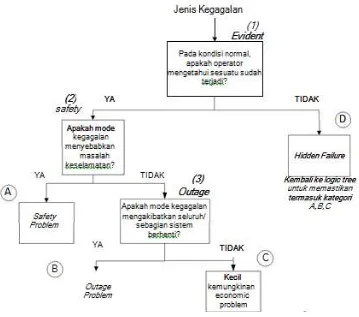

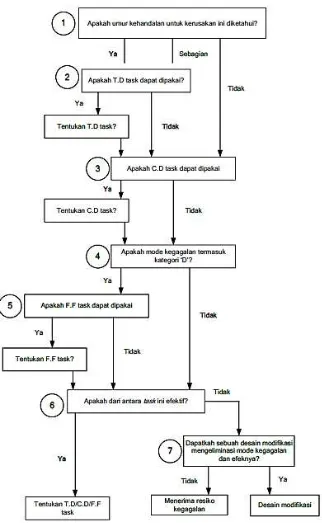

6. Logic (Decision) Tree Analysis (LTA)

a. Evident, yaitu apakah operator mengetahui dalam kondisi normal, telah terjadi ganguan dalam sistem?

b. Safety, yaitu apakah mode kerusakan ini menyebabkan masalah keselamatan?

c. Outage, yaitu apakah mode kerusakan ini mengakibatkan seluruh atau sebagian mesin terhenti?

d. Category, yaitu pengkategorian yang diperoleh setelah menjawab pertanyaan-pertanyaan yang diajukan. Pada bagian ini komponen terbagi dalam 4 kategori, yakni:

Kategori A (Safety problem) Kategori B (Outage problem) Kategori C (Economic problem) Kategori D (Hidden failure)

Gambar 3.2. Struktur Logic Tree Analysis6

6

Sumber: RCM-Gateaway to World Class Maintenance (Hal. 110) 7. Pemilihan Tindakan

Pemilihan tindakan merupakan tahap terakhir dalam proses RCM. Proses ini akan menentukan tindakan yang tepat untuk mode kerusakan tertentu. Tugas yang dipilih dalam kegiatan preventive maintenance harus memenuhi syarat berikut:

b. Efektif, tugas tersebut harus merupakan pilihan dengan biaya yang paling efektif diantara kandidat lainnya.

Pada Gambar 3.3. berikut dapat dilihat Road map pemilihan tindakan dengan pendekatan Reliability Centered Maintenance (RCM).

Tindakan perawatan terbagi menjadi 3 jenis yaitu:

1. Condition Directed (C.D), tindakan yang diambil yang bertujuan untuk mendeteksi kerusakan dengan cara visual inspection, memeriksa alat, serta memonitoring sejumlah data yang ada. Apabila ada pendeteksian ditemukan gejala-gejala kerusakan peralatan maka dilanjutkan dengan perbaikan atau penggantian komponen.

2. Time Directed (T.D), tindakan yang bertujuan untuk melakukan pencegahan langsung terhadap sumber kerusakan yang didasarkan pada waktu atau umur komponen.

Gambar 3.3. Road Map Pemilihan Tindakan7

7

3.5. Kehandalan (Reliability)

3.5.1. Definisi Kehandalan (Reliability)

Pemeliharaan komponen atau peralatan tidak bisa lepas dari pembahasan mengenai kehandalan (reliability). Selain kehandalan merupakan salah satu ukuran keberhasilan sistem pemeliharaan juga kehandalan digunakan untuk menentukan penjadwalan pemeliharaan sendiri. Akhir-akhir ini konsep kehandalan digunakan juga pada berbagai industri, misalnya dalam penetuan interval penggantian komponen mesin/spare part.

Ukuran keberhasilan suatu tindakan pemeliharaan (maintenance) dapat dinyatakan dengan tingkat reliability. Secara umum reliability dapat didefinisikan sebagai probabilitas suatu sistem atau produk dapat beroperasi dengan baik tanpa mengalami kerusakan pada suatu kondisi tertentu dan waktu yang telah ditentukan8

1. Probabilitas

. Berdasarkan definisi reliability dibagi atas empat komponen pokok, yaitu :

Merupakan komponen pokok pertama, merupakan input numerik bagi pengkajian reliability sutau sistem yang juga merupakan indeks kuantitatif untuk menilai kelayakan suatu sistem. Menandakan bahwa reliability

menyatakan kemungkinan yang bernilai 0-1.

2. Kemampuan yang diharapkan (Satisfactory Performance)

Komponen ini memberikan indikasi yang spesifik bahwa kriteria dalam menentukan tingkat kepuasan harus digambarkan dengan jelas. Untuk setiap

8

unit terdapat suatu standar untuk menentukan apa yang dimaksud dengan kemampuan yang diharapkan.

3. Tujuan yang Diinginkan

Tujuan yang diinginkan, dimana kegunaan peralatan harus spesifik. Hal ini dikarenakan terdapat beberapa tingkatan dalam memproduksi suatu barang konsumen.

4.Waktu (Time)

Waktu merupakan bagian yang dihubungkan dengan tingkat penampilan sistem, sehingga dapat menentukan suatu jadwal dalam dalam fungsi

reliability. Waktu yang dipakai adalah MTTF (Mean Time to Failure) untuk menentukan waktu kritis dalam pengukuran reliability.

5. Kondisi Pengoperasian (Specified Operating Condition)

Faktor-faktor lingkungan seperti: getaran (vibration), kelembaban (humidity), lokasi geografis yang merupakan kondisi tempat berlangsungnya pengoperasiaan, merupakan hal yang termasuk kedalam komponen ini. Faktor-faktornya tidak hanya dialamatkan untuk kondisi selama periode waktu tertentu ketika sistem atau produk sedang beroperasi, tetapi juga ketika sistem atau produk berada di dalam gudang (storage) atau sedang bergerak (trasformed) dari satu lokasi ke lokasi yang lain.

peluang dimana sebuah komponen akan sukses atau gagal dalam batasan tertentu karena tidak mungkin untuk menyatakannya secara pasti.

3.5.2. Konsep Reliability

Dalam teori reliability terdapat empat konsep yang dipakai dalam pengukuran tingkat kehandalan suatu sistem atau produk, yaitu:

1. Fungsi Kepadatan Probabilitas9

Pada fungsi ini menunjukkan bahwa kerusakan terjadi secara terus- menerus (continiuous) dan bersifat probabilistik dalam selang waktu (0,∞). Pengukuran kerusakan dilakukan dengan menggunakan data variabel seperti tinggi, jarak, jangka waktu. Untuk suatu variabel acak x kontinu didefinisikan berikut:

a. f

(

x)

≥0b.

c.

Dimana fungsi f(x) dinyatakan fungsi kepadatan probabilitas. 2. Fungsi Distribusi Kumulatif

Fungsi ini menyatakan probabilitas kerusakan dalam percobaan acak, dimana variabel acak tidak lebih dari x:

9

3. Fungsi Kehandalan

Bila variabel acak dinyatakan sebagai suatu waktu kegagalan atau umur komponen maka fungsi kehandalan R(t) didefinisikan :

R(X) = P(T>t)

T : Waktu operasi dari awal sampai terjadi kerusakan (waktu kerusakan) dan f(x) menyatakan fungsi kepadatan probabilitas, maka f(x) dx adalah probabilitas dari suatu komponen akan mengalami kerusakan pada interval (ti + ∆t ). F(t) dinyatakan sebagai probabilitas kegagalan komponen sampai waktu ke t, maka:

Maka fungsi kehandalan adalah: R(t) =1-P(T<t)

=

= 1-F(t)

Fungsi kehandalan/R(t) untuk preventive maintenance dirumuskan sebagai berikut10: (t-nT)=1-F(t-nT)

Dimana n adalah jumlah pergantian pencegahan yang telah dilakukan sampai kurun waktu t, T adalah interval pergantian komponen, dan F(t) adalah Frekuensi Distribusi Kumulatif Komponen.

10

4. Fungsi Laju Kerusakan

Fungsi laju kerusakan didefinisikan sebagai limit dari laju kerusakan dengan panjang interval waktu mendekati nol, maka fungsi laju kerusakan adalah laju kerusakan sesaat. Rata- rata kerusakan yang terjadi dalam interval waktu t1-t2 dinyatakan. Kerusakan rata-rata dinyatakan sebagai berikut:

Jika disubstitusi t1= t, dan t2= t + h maka akan diperoleh laju kerusakan rata-rata ( λ ) adalah:

=

Berdasarkan persamaan diatas maka fungsi laju kerusakan.

3.5.3. Pola Distribusi Data dalam Kehandalan/Reliability

1. Pola Distribusi Weibull

Distribusi ini biasa digunakan dalam menggambarkan karakteristik kerusakan dan kehandalan pada komponen. Fungsi-fungsi dari distribusi Weibull : a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

c. Fungsi Kehandalan

d. Fungsi Laju Kerusakan

Parameter β disebut dengan parameter bentuk atau kemiringan weibull (weibull

slope), sedangkan parameter α disebut dengan parameter skala atau karakteristik

hidup. Bentuk fungsi distribusi weibull bergantung pada parameter bentuknya (β),

yaitu:

β < 1: Distribusi weibull akan menyerupai distribusi hyper-exponential

dengan laju kerusakan cenderung menurun.

laju kerusakan cenderung konstan.

β > 1: Distribusi weibull akan menyerupai distribusi normal dengan laju

kerusakan cenderung meningkat. 2. Pola Distribusi Normal

Distribusi normal (Gausian) mungkin merupakan distribusi probabilitas yang paling penting baik dalam teori maupun aplikasi statistik. Fungsi-fungsi dari distribusi Normal :

a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

c. Fungsi Kehandalan

d. Fungsi Laju Kerusakan

Kosep reliabilitydistribusi normal tergantung pada nilai μ (rata-rata) dan σ (standar deviasi).

3. Pola Distribusi Lognormal

berbagai jenis sifat material dan kelelahan material. Fungsi-fungsi dari distribusi Lognormal :

a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

c. Fungsi Kehandalan

R(t)=1− F (t)

d. Fungsi Laju Kerusakan

h(t)=

Konsep reliabilitydistribusi Lognormal tergantung pada nilai μ (rata-rata) dan

σ (standar deviasi).

4. Pola Distribusi Eksponensial

Distribusi eksponensial sering digunakan dalam berbagai bidang, terutama dalam teori kehandalan. Hal ini disebabkan karena pada umumnya data kerusakan mempunyai perilaku yang dapat dicerminkan oleh distribusi

eksponensial. Distribusi eksponensial akan tergantung pada nilai λ, yaitu laju

a. Fungsi Kepadatan Probabilitas

b. Fungsi Distribusi Kumulatif

F(t)=1−e−λt

c. Fungsi Kehandalan

R(t)= e−λt

d. Fungsi Laju Kerusakan

h(t)=λ

5. Pola Distribusi Gamma

Distribusi Gamma memiliki karakter yang hampir mirip dengan distribusi Weibull dengan shape parameter β dan scale parameter α. Dengan

memvariasikan nilai kedua parameter tersebut maka ada banyak jenis sebaran data yang dapat diwakili oleh distribusi Gamma.

Fungsi-fungsi dari distribusi Gamma : 1. Fungsi Kepadatan Probabilitas

3. Fungsi Kehandalan

R(t)=1− F (t)

4. Fungsi Laju Kerusakan

Ada dua kasus khusus berkaitan dengan distribusi gamma. Kasus yang

pertama saat β = 1 dan yang kedua β = integer, maka saat:

3.6. Uji Kolmogorov-Smirnov

Dalam menganalisis kesesuaian data dapat dimanfaatkan Uji Goodness of fit (kesesuaian) antara frekuensi hasil pengamatan dengan frekuensi yang

diharapkan. Alternatif dari uji goodness of fit yang dikemukakan oleh A.

Kolmogorov dan N.V.Smirnov dua matematikawan yang berasal dari Rusia, adalah Kolmogorov–Smirnov, yang beranggapan bahwa distribusi variabel yang sedang diuji bersifat kontinu dan sampel diambil dari populasi sederhana. Dengan demikian uji ini hanya dapat digunakan bila variabel yang diukur paling sedikit dalam skala ordinal.

Ada beberapa keuntungan dan kerugian relatif dari uji kesesuaian

Kolmogorov–Smirnov dibandingkan dengan uji kesesuaian Chi-Kuadrat, yaitu: 1. Data dalam uji Kolmogorov–Smirnov tidak perlu dilakukan kategorisasi.

2. Uji Kolmogorov–Smirnov bisa dipakai untuk semua ukuran sampel, sedang uji Chi-Kuadrat membutuhkan ukuran sampel minimum tertentu.

3. Uji Kolmogorov–Smirnov tidak bisa dipakai untuk memperkirakan parameter populasi. Sebaliknya uji Chi-Kuadrat bisa digunakan untuk memperkirakan parameter populasi dengan cara mengurangi derajat bebas sebanyak parameter yang diperkirakan.

4. Uji Kolmogorov–Smirnov memakai asumsi bahwa distribusi populasi teoritis bersifat kontinu.

Langkah–langkah uji Kolmogorov–Smirnov sebagai berikut:

1. Susun frekuensi-frekuensi berurutan dari nilai terkecil sampai nilai terbesar. 2. Susun frekuensi kumulatif dari nilai-nilai teramati itu.

3. Konversikan frekuensi kumulatif itu ke dalam probabilitas, yaitu ke dalam fungsi distribusi frekuensi kumulatif (fs(x)).

4. Carilah probabilitas (luas area) kumulatif untuk setiap nilai teramati. Hasilnya ialah apa yang kita sebut Ft(xi).

5. Susun Fs(x) berdampingan dengan Ft(x). Hitung selisih absolut antara Fs(xi) dan Ft(xi) pada masing-masing nilai teramati.

6. Statistik uji Kolmogorov-Smirnov ialah selisih absolut terbesar Fs(xi) dan Ft(xi) yang juga disebut deviasi maksimum D, ditulis sebagai berikut:

D = │Fs (xi) – Ft (xi)│maks, I = 1,2,…..N

Hipotesis yang diuji dinyatakan sebagai berikut, yaitu: Ho : F(x) = Ft(x) untuk semua x dari −∼sampai + ∼

Hi : F(x) ≠ Ft(x) untuk paling sedikit sebuah x

Dengan F(x) adalah fungsi distribusi frekuensi kumulatif populasi pengamatan. Statistik uji Kolmogorov-Smirnov ialah selisih absolut terbesar Fs(xi) dan Ft(x) yang kita sebut deviasi maksimum D. Statistik D ditulis sebagai berikut: D = F (x)s – F (x)t maks, i = 1,2,…n

Nilai D kemudian dibandingkan dengan nilai kritis pada tabel distribusi pengambilan sebagian data, pada ukuran sampel n dan tingkat kemaknaan α. Ho ditolak bila nilai teramati maksimum D lebih besar atau sama dengan nilai kritis D maksimum. Dengan penolakan Ho berarti distribusi teoritis berbeda secara bermakna. Sebaliknya dengan menolak Ho berarti terdapat perbedaan bermakna antara distribusi teramati dan distribusi teoritis.

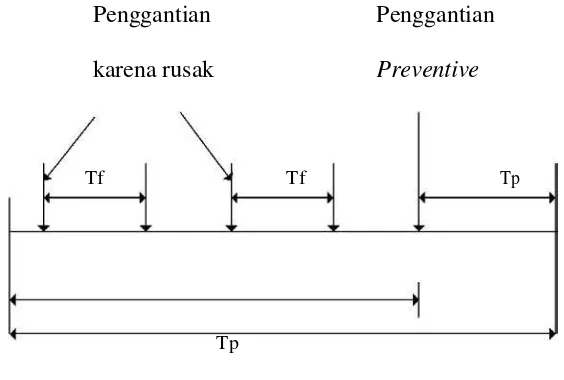

3.7. Interval Penggantian Komponen dengan Total Minimum Downtime11

Pada dasarnya downtime didefinisikan sebagai waktu suatu komponen sistem tidak dapat digunakan (tidak berada dalam kondisi yang baik), sehingga membuat fungsi sistem tidak berjalan. Berdasarkan kenyataan bahwa pada dasarnya prinsip utama dalam manajemen perawatan adalah untuk menekan periode kerusakan (breakdown period) sampai batas minimum, maka keputusan penggantian komponen sistem berdasarkan downtime minimum menjadi sangat penting. Pembahasan berikut akan difokuskan pada proses pembuatan keputusan

11

penggantian komponen sistem yang meminimumkan downtime, sehingga tujuan utama dari manajamen sistem perawatan untuk memperpendek periode kerusakan sampai batas minimum dapat dicapai. Penentuan tindakan preventive yang optimum dengan meminimumkan downtime akan dikemukakan berdasarkan interval waktu penggantian (replacement interval).

Tujuan untuk menentukan penggantian komponen yang optimum berdasarkan interval waktu, tp, diantara penggantian preventive dengan menggunakan kriteria meminimumkan total downtime per unit waktu, dapat dijelaskan melalui Gambar 3.4 berikut:

Penggantian Penggantian karena rusak Preventive

Tf Tf Tp

Tp

satu siklus

Gambar 3.4. Penggantian Komponen Berdasarkan Interval Waktu

Dimana:

H(tp) = Banyaknya kerusakan (kagagalan) dalam interval waktu (0,tp), merupakan nilai harapan (expected value)

Tf = Waktu yang diperlukan untuk penggantian komponen karena kerusakan.

Tp = Waktu yang diperlukan untuk penggantian komponen karena tindakan

preventive (komponen belum rusak). tp + Tp = Panjang satu siklus.

Meminimumkan total minimum downtime akan diperoleh tindakan penggatian komponen berdasarkan interval waktu tp yang optimum. Untuk komponen yang memiliki distribusi kegagalan mengikuti distribusi peluang tertentu dengan fungsi peluang f(t), maka nilai harapan (expected value) banyaknya kegagalan yang terjadi dalam interval waktu (0,tp) dapat dihitung sebagai berikut:

BAB IV

METODOLOGI PENELITIAN

4.1. Tempat dan Waktu Penelitian

Penelitian dilakukan di PT. Prima Indah Saniton yang bergerak dalam bidang manufaktur yang memproduksi sanitarywear. Perusahaan ini berlokasi di Jalan Medan Binjai Km 19 No. 19 Cengkeh Turi, Binjai Utara – Binjai 20747 Sumatera Utara. Penelitian dilakukan selama periode Januari 2016 – Desember 2016.

4.2. Jenis Penelitian

Berdasarkan metode penelitian, jenis penelitian yang digunakan merupakan penelitian tindakan (action research), karena penelitian ini bertujuan untuk mendapatkan suatu model rancangan penjadwalan produksi yang lebih efisien untuk meningkatkan efisiensi lantai produksi (Sinulingga, 2012). Ditinjau dari tingkat eksplanasi, penelitian ini termasuk penelitian dekstriktif. Penelitian ini memaparkan variable-variabel yang mempengaruhi permasalahan yang terjadi pada objek yang diteliti secara sistematis.

4.3. Objek Penelitian

untuk menentukan komponen penelitian menggunakan metode Failure Mode and Effect Analysis (FMEA).

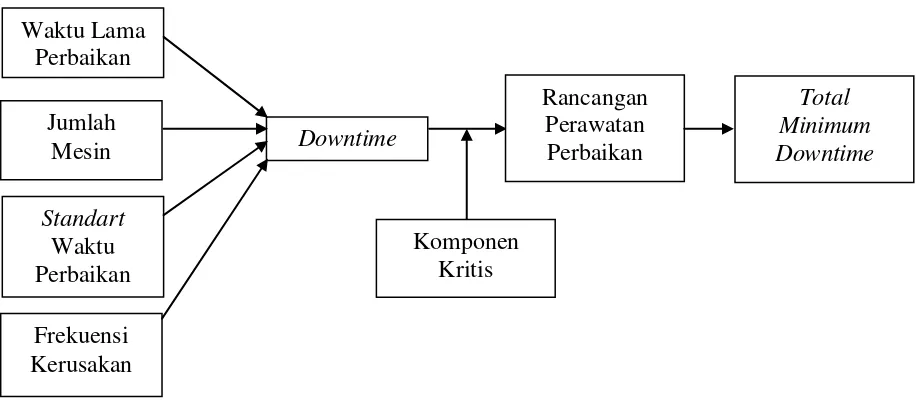

4.4. Variabel Penelitian

Variabel adalah segala sesuatu yang akan menjadi objek pengamatan dalam penelitian. Ada juga yang menganggap variabel sebagai gejala sesuatu yang bervariasi. Adapun variabel-variabel yang terdapat dalam penelitian ini adalah: 1. Variabel Independen (Variabel Bebas)

Variabel bebas adalah variabel penelitian yang nilainya tidak ditentukan variabel lain dan merupakan variabel yang mempengaruhi variabel lainnya. Variabel yang termasuk dalam kategori ini antara lain:

a. Jumlah Mesin

Variabel ini menunjukkan banyaknya mesin yang digunakan dalam memproses produk yang diamati.

b. Standart Waktu Pengerjaan

Variabel ini menunjukkan standart waktu yang dibutuhkan untuk melakukan pergantian masing-masing komponen.

c. Waktu Lama Perbaikan (Downtime)

Variabel ini menunjukkan lamanya waktu proses penggantian atau perbaikan komponen yang mengalami kerusakan.

d. Frekuensi Kerusakan

2. Variabel Dependen

Variabel dependen adalah variabel penelitian yang nilainya ditentukan variabel lain. Variabel-variabel dependen yang digunakan pada penelitian ini adalah:

a. Downtime

Variabel ini menunjukkan downtime pada masing-masing komponen setiap mesin.

3. Variabel Intervening

Variabel intervenig adalah variabel yang secara teoritis mempengaruhi hubungan antara variabel independen dengan variabel dependen atau disebut juga variabel perantara. Variabel-variabel intervening yang digunakan pada penelitian ini yaitu pada komponen kritis sebagai berikut :

a. Penyebab Kerusakan

Variabel ini menunjukkan penyebab kerusakan yang mengakibatkan terjadinya downtime.

b. Dampak Kerusakan

Variabel ini menunjukkan dampak yang ditimbulkan akibat terjadinya kerusakan pada mesin produksi.

4.5. Kerangka Berpikir Penelitian

Permasalahan yang diangkat pada penelitian ini adalah tingginya tingkat

Maintenance (RCM) untuk merancang tindakan preventif kerusakan komponen mesin. Selanjutnya akan dilakukan pengujian pola distribusi kerusakan komponen mesin kritis dan perhitungan Total Minimum Downtime fd untuk menentukan interval pergantian komponen. Hasil yang diharapkan dari penelitian ini adalah rancangan tindakan perawatan komponen mesin sehingga perusahaan dapat mempertahankan kehandalan mesin produksinya.

Gambar 4.1. Kerangka Berpikir Penelitian

4.6. Instrumen Penelitian

Instrumen yang dipakai dalam pengumpulan data pada penelitian ini adalah worksheet yang digunakan untuk mencatat data waktu interval kerusakan mesin dari observasi langsung.

4.7. Pengumpulan Data 4.7.1. Sumber Data

Berdasarkan cara memperolehnya maka sumber data yang diperoleh dari penelitian ini adalah:

1. Data primer

Data-data primer dikumpulkan dengan cara pengamatan atau pengukuran langsung, antara lain uraian proses produksi pembuatan produk-produk sanitasi yaitu kloset, soapholder, dan wastafel serta cara kerja penggunaan mesin.

2. Data sekunder

Data sekunder diperoleh berdasarkan data dokumentasi perusahaan, dan diambil dengan cara wawancara dengan bagian produksi, antara lain data frekuensi kerusakan mesin dan data waktu kerusakan mesin

4.7.2. Metode Pengumpulan Data

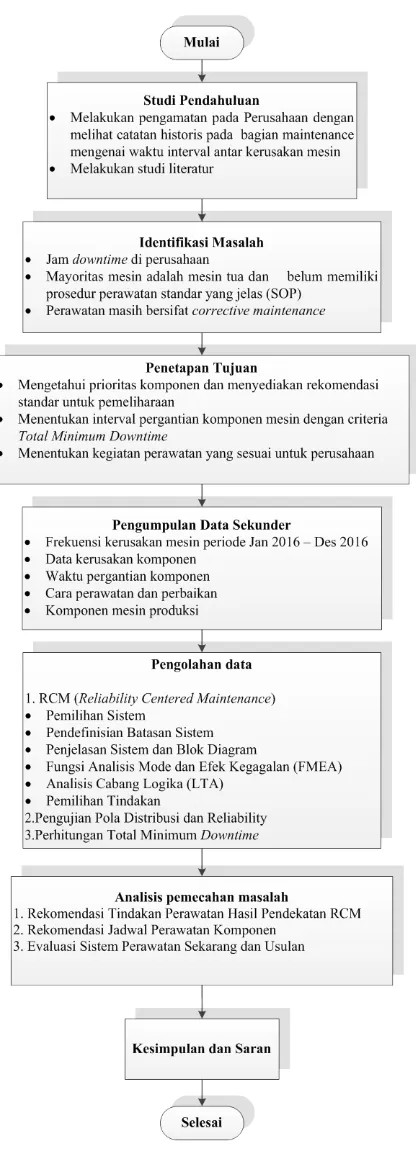

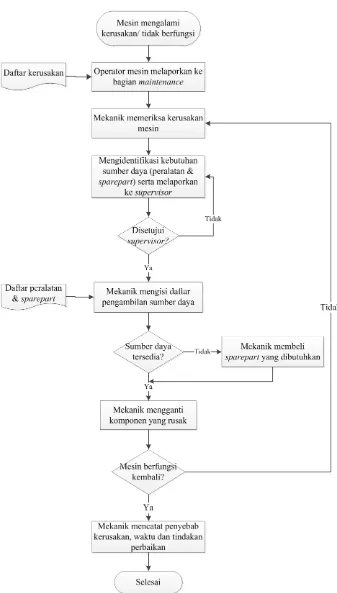

4.8. Blok Diagram Prosedur Penelitian

Prosedur penelitian adalah tahapan-tahapan dalam melaksanakan suatu penelitian. Adapun prosedur dalam penelitian ini dapat dilihat pada blok diagram Gambar 4.2.

4.9. Metode Pengolahan Data

Berikut ini merupakan langkah-langkah dalam melakukan pengolahan data:

1. Metode yang digunakan dalam pengolahan data adalah metode Reability Centered Maintenance (RCM). Adapun langkah-langkahnya adalah sebagai berikut:

a. Melakukan seleksi sistem dan pengumpulan informasi b. Defenisi batasan sistem

c. Deskripsi sistem dan blok diagram fungsi d. Fungsi sistem dan kegagalan fungsi e. FMEA

f. Logic (Decision) Tree Analysis

g. Pemilihan Tindakan

2. Pengujian reliabilitas dengan menggunakan software EasyFit

4.10. Analisis Pemecahan Masalah

Pada tahap ini dilakukan analisis dari pengolahan data, yaitu:

1. Analisis FMEA untuk menentukan perawatan terhadap komponen mesin kritis.

2. Analisis Logic (Decision) Tree Analysis untuk menentukan kategori komponen mesin kritis.

3. Prosedur perawatan berdasarkan kegiatan pemilihan tindakan untuk menentukan tindakan yang akan diambil.

4. Ringkasan penurunan downtime yang membandingkan sistem perawatan sekarang (sebelum dilakukan perbaikan) dan usulan (sesudah dilakukan perbaikan) serta mengetahui besarnya nilai penurunan downtime.

4.11. Kesimpulan dan Saran

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Penelitian dilakukan di lantai produksi PT. Prima Indah Saniton yang pada prosesnya didukung oleh beberapa mesin utama produksi seperti: mesin Ball Mill, Wilden Pump, Cyclo Drive, Vibrating Sieve, Kiln/Oven dan lain-lain. Data yang diperoleh dalam penelitian ini adalah data waktu downtime produksi dan data historis kerusakan mesin periode Januari 2016 – Des 2016.

5.1.1. Data Waktu Downtime

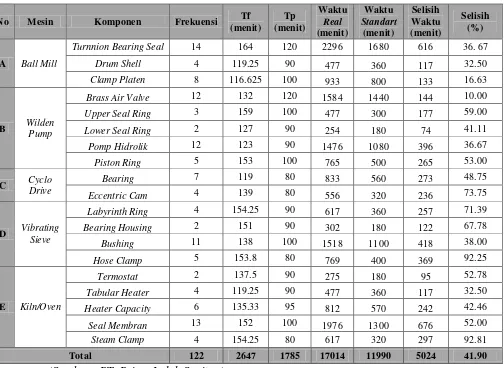

Tabel 5.1. Downtime Mesin Produksi PT. Prima Indah Saniton Tahun 2016

(Sumber : PT. Prima Indah Saniton)

5.1.2. Data Historis Kerusakan Mesin Produksi

Tabel 5.2. Frekuensi Breakdown Mesin Produksi PT. Prima Indah Saniton Tahun 2016

Mesin Bulan Jumlah

Jan Feb Mar Apr Mei Jun Jul Agu Sep Okt Nov Des

Ball Mill 4 2 4 2 3 0 1 3 1 3 1 2 26

Wilden Pump 1 4 3 4 4 1 1 4 5 4 1 2 34

Cyclo Drive 1 0 1 1 1 0 1 2 2 1 0 1 11

Vibrating Sieve 2 2 3 2 2 0 2 4 1 1 2 1 22

Kiln/Oven 4 4 3 2 0 1 4 2 4 1 1 3 29

Total 12 12 14 11 10 2 9 15 13 10 5 9 122

5.2. Pengolahan Data

5.2.1. Identifikasi Sistem Maintenance Aktual

Adapun sistem perawatan mesin dan peralatan PT. Prima Indah Saniton saat ini antara lain:

1. Perawatan mesin sebelum proses pengolahan dimulai

Perawatan dilakukan dengan membersihkan mesin-mesin dan memeriksa pelumas motor penggerak jika diperlukan.

2. Pembersihan mesin setelah proses pengolahan selesai

Membersihkan sisa-sisa adonan dari bahan baku yang terdapat pada setiap mesin setelah proses produksi selesai.

3. Pembongkaran mesin untuk mengganti komponen mesin yang rusak

Perawatan dilakukan dengan mengganti/memperbaiki komponen yang rusak bila diketahui terdapat kegagalan fungsi akibat kerusakan komponen-komponen pada mesin tertentu.

4. Pembongkaran mesin secara keseluruhan jika diperlukan

Pembongkaran mesin secara keseluruhan dilakukan apabila mesin tidak dapat berfungsi sama sekali. Lamanya waktu perbaikan bervariasi tergantung pada kerusakan yang ditemukan pada waktu pembongkaran.

Berikut ini akan diuraikan aktivitas perawatan aktual dalam bentuk

Sumber: Departemen Teknik PT. Prima Indah Saniton

Dengan sistem perawatan yang diterapkan oleh perusahaan saat ini, tingkat kerusakan yang terjadi pada mesin-mesin produksi masih cukup tinggi dan memiliki kelemahan yaitu tidak adanya jadwal pergantian komponen yang mengakibatkan kurangnya persiapan sumber daya dalam menghadapi kerusakan komponen. Salah satu dampak yang terjadi adalah meningkatnya downtime

produksi yang menyebabkan terganggunya proses produksi. Untuk itu akan dilakukan identifikasi penyebab tingginya downtime mesin produksi pad PT. Prima Indah Saniton terhadap sistem perawatan sekarang dengan menggunakan

Cause and Effect Diagram (Fishbone Diagram).

Diagram ini dikenal dengan istilah diagram tulang ikan (fish bone diagram) yang diperkenalkan pertama kalinya oleh Prof. Kaoru Ishikawa (Tokyo

University) pada tahun 1943. Diagram ini berguna untuk menganalisis dan menemukan faktor-faktor yang berpengaruh secara signifikan di dalam menentukan karakteristik kualitas output kerja. Di samping itu juga diagram ini berguna untuk mencari penyebab-penyebab yang sesungguhnya dari suatu masalah. Dalam hal ini metode wawancara dengan pihak maintenance dan juga operator akan cukup efektif digunakan untuk mencari faktor-faktor penyebab tingginya downtime mesin produksi.

Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil kerja, maka orang akan selalu mendapatkan bahwa ada 4 faktor penyebab utama yang signifikan yang perlu diperhatikan, yaitu:

a. Manusia (Man)

b. Metode Kerja (Work method)

c. Mesin atau peralatan kerja lainnya (Machine/Equipment) d. Lingkungan kerja (Work environment)

Pada pembuatannya, diagram tulang ikan (fish bone diagram)memiliki tingkatan-tingkatan yang saling terhubung satu sama lain dimana pada tingkatan tersebut dapat diketahui faktor sebab utama dan faktor yang mempengaruhinya. Berikut akan dijelaskan maksud dari tingkatan tersebut adalah:

2. Tingkat 2 menunjukkan cabang yang mewakili sebab utama terjadinya permasalahan diinterpretasikan sebagai “cause”.

3. Tingkat 3 menunjukkan cabang dari “cause” yang merupakan bagian dari tingkatan sebelumnya dan memiliki hubungan keterikatan satu sama lain dalam fishbone diagram. Misalnya dengan menjawab pertanyaan “Mengapa terjadi tingginya downtime mesin? Penyebab utama : Maintenance yang kurang, dst akan dijabarkan pada penjelasan dibawah ini.

Analisis yang diberikan setelah menjawab pertanyaan-pertanyaan diatas adalah:

1. Mesin/peralatan.

Kerusakan yang terjadi pada mesin-mesin produksi dikarenakan

maintenance/perawatan yang kurang, umur dari mesin yang sudah tua dan juga kesalahan operasi kerja yang berdampak terhadap terganggunya proses produksi. Ini dikarenakan belum adanya SOP dan jadwal perawatan tidak efektif.

2. Operator.

Rendahnya ketelitian dan kepedulian operator menjadi faktor penyebab dimana kurangnya pemahaman operator terhadap mesin produksi dan juga komunikasi antar operator belum baik.

3. Metode kerja.

saat terjadi kerusakan. Kurangnya tindakan pemeliharaan dan tidak adanya jadwal pergantian komponen berdampak terhadap downtime.

4. Lingkungan.

Linkungan sekitar juga sangat berpengaruh terhadap aktivitas kerja mesin dilantai produksi. Suhu yang tinggi akibat ventilasi yang kurang serta pertukaran panas yang tidak seimbang akan menghambat kinerja mesin-mesin produksi untuk tetap menjaga reliability/kehandalan.

Tabel 5.3. Identifikasi Penyebab Tingginya Downtime Mesin Faktor Umum

Mesin Operator Metode Lingkungan

Mengapa

Sumber : Hasil Observasi dan Wawancara di PT. Prima Indah Saniton

Berdasarkan hasil identifikasi penyebab tingginya downtime pada Tabel 5.3. maka digambarkan diagram sebab akibat (cause and effect diagram) yang dapat dilihat pada Gambar 5.2.

5.2.2. Reliability Centered Maintenance (RCM)

Dalam proses analisis dengan menggunakan RCM, terdapat langkah-langkah yang telah ditetapkan. Langkah-langkah-langkah tersebut adalah:

1. Pemilihan sistem dan pengumpulan informasi 2. Definisikan batasan sistem

3. Penjelasan sistem dan functional block diagram 4. Fungsi sistem dan kegagalan fungsi

5. Failure Mode and Effect Analysis (FMEA) 6. Logic Tree Analysis (LTA)

7. Pemilihan tugas/kegiatan perawatan

5.2.2.1.Pemilihan Sistem dan Pengumpulan Informasi

Analisis RCM dilakukan pada level sistem dan bukan pada level komponen karena analisis pada level komponen tidak memberikan informasi yang jelas terhadap kegagalan sistem. Sebuah komponen juga biasanya mendukung beberapa fungsi sistem, oleh karena itu lebih baik jika dianalisis dari sudut pandang sistem. Sistem yang dipilih pada penelitian ini adalah proses produksi wastafel. Sistem ini terdiri dari sub-sistem yang terdiri dari:

1. Proses Penerimaan a. Penyortiran bahan baku b. Pengeringan

b. Disalurkan/ Mesin Wilden Pump

3. Proses Penyaringan dan Pemasakan a. Vibrating Sieve

b. Disalurkan/ Mesin Wilden Pump

c. Cyclo Drive

4. Proses Pencetakan a. Vibrating Sieve

b. Pencetakan Bentuk dan Penguncian 5. Proses Pengerokan

a. Pengerokan Poduk Kasar b. Scraper

6. ProsesPengamplasan a. Penghalusan

b. Pembersihan

7. Proses Label dan Pengecetan a. Pengecetan

b. Pemberian Label Produk 8. Proses Pembakaran

a. Pembakaran Produk Wastafel/Kiln (Oven)

b. Finishing

9. Proses Pengepakan a. Packing

BAHAN BAKU &

3. Proses Penyaringan dan Pemasakan

5. Proses Pengerokan

6. Proses Pengamplasan

7. Proses Label dan Pengecatan

9. Proses Pengepakan

Dengan demikian, mesin-mesin yang dianalisis dengan menggunakan metode Reliability Centered Maintenance (RCM) yaitu:

1. Mesin Ball Mill

2. Mesin Wilden Pump

3. Mesin Cyvlo Drive

4. Mesin Vibrating Sieve

5. Mesin Kiln/Oven

5.2.2.2.Definisi Batasan Sistem

Dalam analisa proses RCM, definisi batasan sistem sangat penting karena alasan berikut:

1. Dapat membedakan secara jelas antara sistem yang satu dengan yang lainnya agar dapat membuat daftar komponen yang mendukung sistem tersebut. Hal ini dapat mencegah terjadinya tumpang tindih atau overlap.

2. Dapat mendefinisikan sistem input output dari sistem. Dengan adanya perbedaan yang jelas antara apa yang masuk dan keluar dari suatu sistem, maka akan sangat membantu dalam akurasi analisa proses RCM pada langkah berikutnya.

Mesin utama yang digunakan dalam proses produksi Wastafel oleh PT. Prima Indah Saniton adalah:

1. Mesin Ball Mill

2. Mesin Wilden Pump

4. Mesin Vibrating Sieve

5. Mesin Kiln/Oven

5.2.2.3.Deskripsi Sistem dan Block Diagram Fungsi

Dalam tahap ini informasi yang harus dikembangkan yaitu penguraian sistem, blok diagram fungsi, dan System Work Breakdown Structure (SWBS) untuk mengidentifikasi dan mendokumentasikan detail- detail penting dari sistem yang diamati.Adapun penjelasan proses produksi Wastafel pada PT. Prima Indah Saniton adalah:

1. Proses Penerimaan

a. Penyortiran bahan baku

Penyortiran merupakan tahap awal yang dilakukan pada proses produksi wastafel. Tujuan proses ini adalah untuk menyortir/memilih pasir, batu dan bahan baku lainnya berdasarkan spesifikasi yang telah ditetapkan. Proses penyortiran ini dilakukan digudang.

b. Pengeringan

Tujuan proses pengeringan dalam pengolahan bahan baku yaitu agar setiap bahan baku yang di gunakan tidak sulit untuk di campurkan dengan bahan baku lainnya

2. Proses Pencampuran a. Mixing/Mesin Ball Mill

ke dalam mesin ball mill. Mesin ini akan mengaduk bahan baku selama 12 jam. Hal ini bertujuan agar bahan baku tersebut tercampur rata sehingga produk yang dihasilkan sesuai dengan standar yang diinginkan. b.Penyaluran/Mesin Wilden Pump

Setelah proses pencampuran selesai yaitu selama 12 jam, maka bahan baku yang telah tercampur rata akan disalurkan ke proses penyaringan dan pemasakan dengan menggunakan mesin Wilden Pump.

3. Proses Penyaringan dan Pemasakan

a. Vibrating Sieve

Bahan baku yang telah selesai diaduk pada mesin Ball Mill kemudian disalurkan ke sebuah mesin Vibrating Sieve dengan menggunakan mesin

Wilden Pump untuk menyaring kotoran lumpur yang masih kasar. b. Cyclo Drive

Setelah bahan baku di saring menggunakan mesin Vibrating Sieve proses selanjutnya yaitu bahan baku disalurkan kembali ke dalam mesin Cyclo Drive atau mesin pemasak selama 2 hari dan selanjutnya aka disalurkan ke tower.

4. Proses Pencetakan a. Vibrating Sieve

b.Pencetakan Bentuk dan Penguncian

Dalam proses pencetakan, hal pertama yang dilakukan adalah mempersiapkan cetakan yang akan digunakan. Cetakan ini terdiri dari dua bagian yaitu bagian atas dan bagian bawah yang kemudian digabung dan dikunci agar tidak bergeser. Setelah cetakan telah selesai dipersiapkan maka campuran bahan baku disalurkan dari tower ke tempat pencetakan melalui pipa. Kemudian proses pencetakan dilakukan dengan menyalurkan campuran ke dalam cetakan yang dituang melalui corong.

Cetakan yang terisi dengan campuran bahan kemudian didiamkan selama 2 jam dengan tujuan mengeringkan bahan yang berada di dalam cetakan. Kemudian penyumbat kayu yang tadinya dipasang di bagian belakang cetakan dibuka untuk mengeluarkan bahan baku cetakan yang berlebih. Setelah itu cetakan harus didiamkan lagi selama 2 jam agar cetakan tersebut benar-benar kering/keras.

Setelah itu, cetakan bagian atas dipisahkan dari cetakan bawah dan dibalik untuk dapat mengeluarkan produk hasil cetakan dimana hasil cetakan didiamkan kembali selama 2 jam.

5. Proses Pengerokan

a.Pengerokan Produk Kasar

b. Scraper Tools

Apabila terdapat bagian yang berlebih maka bagian tersebut akan dikerok dengan menggunakan scraper guna merapikan dan menjaga kualitas produk.

6. Proses Pengamplasan

a.Penghalusan

Pada proses ini, hasil cetakan yang telah selesai dikerok akan dilakukan proses pengamplasan dengan menggunakan kertas pasir.

b. Pembersihan

Setelah penghalusan produk wastafel dilakukkan kemudian dibersihkan dengan menggunakan air dan sponge. Setelah selesai dibersihkan, hasil cetakan akan dikeringkan.

7. Proses Label dan Pengecatan a.Pengecatan

Pada tahap ini, hasil cetakan diperiksa secara teliti, jika masih ada bagian yang tidak rata maka akan dirapikan menggunakan dempul dan kemudian dikeringkan kembali. Setelah semua sudah kering dan sesuai dengan ketentuan, maka tahapan selanjutnya produk dicat menggunakan mesin kompressor sesuai dengan warna yang diinginkan.

b. Pemberian Label Produk

8. Proses Pembakaran a. Kiln/Oven

Produk wastafel yang telah dicat kemudian disusun di kereta sorong dan kemudian dimasukan ke dalam mesin Kiln/Oven. Proses pembakaran terdiri dari beberapa tahap yaitu sebagi berikut:

1) Tahap 1, produk dibakar dengan tekanan 40 psi dengan suhu 0-300oC selama 1,5 jam.

2) Tahap 2, produk dibakar dengan suhu 300-600oC selama 2 jam. 3) Tahap 3, produk dibakar dengan suhu 600-1000oC selama 2 jam. 4) Tahap 4, produk dibakar dengan suhu 1000-1100oC selama 1 jam. 5) Tahap 5, produk dibakar dengan suhu 1100-1180oC selama 1 jam. Setelah produk selesai dibakar, mesin kiln dimatikan dan produk wastafel didiamkan selama 7 jam.

9. Proses Pengepakan

a. Packing

Proses terakhir yang dilakukan ialah proses pengepakan. Pada proses ini, produk dimasukkan ke dalam rak kayu. Rak kayu ini dapat memuat 4 unit wastafel.

b. Loading countainer

Pada tahap ini produk jadi yang sudah dipacking akan dikemas kedalam

Berdasarkan penjabaran sistem ke dalam subsistem maka dapat dibentuk

System Work Breakdown Structure (SWSB). SWBS merupakan struktur yang menggambarkan sejumlah komponen, mesin, unit proses, dan sub sistem yang dapat mengakibatkan kegagalan/breakdown dalam sebuah sistem kerja. Pada tahapan ini akan digambarkan himpunan daftar komponen untuk setiap bagian-bagian fungsi sub sistem. Sistem ini terdiri dari dua komponen utama yaitu diagram dan kode dari sub sistem/komponen yang mengalami

breakdown.Komponen-komponen utama yang mengalami breakdown pada proses produksi pembuatan Wastafel pada PT. Prima Indah Saniton dapat dilihat pada Tabel 5.4 dan struktur SWSB pada Gambar 5.5.

Tabel 5.4. SWBS Sistem Proses Produksi Wastafel PT. Prima Indah Saniton

No Mesin Kode Komponen

A Ball Mill

A.1 Turnnion Bearing Seal

A.2 Drum Shell

D Vibrating Sieve

D.1 Labyrinth Ring

D.2 Bearing Housing

D.3 Bushing

D.4 Hose Clamp

E Kiln/Oven

E.1 Termostat

E.2 Tabular Heater

E.3 Heater Capacity

E.4 Seal Membran

Gambar 5.5. System Work Breakdown Structure (SWBS) PT. Prima Indah Saniton

5.2.2.4.Pendeskripsian Fungsi Sistem dan Kegagalan Sistem

Pendeskripsian fungsi sistem dan kegagalan fungsi dilakukan dengan memberikan kode terhadap fungsi dan kegagalan fungsi, dimana angka pertama menunjukkan nama unit proses, angka kedua menunjukkan fungsi unit proses dan angka ketiga menunjukkan kegagalan fungsi unit proses.

No. Fungsi

No. Kerusakan

Fungsi Uraian Fungsi/Kegagalan Fungsi 1.1 Melakukan proses pencampuran semua bahan baku

1.1.1 Pecampuran tidak merata

1.1.2 Perbandingan antara bahan baku tidak sesuai ketentuan 1.1.3 Gerakan memutar mesin tidak maksimal

1.2 Melakukan proses penghantaran bahan baku 1.2.1 Lamanya bahan baku sampai ke mesin Cyclo Drive

1.2.2

Keluarnya bahan baku dari mesin willden Pump menjadi keras

1.2.3 Tidak dapat menghantarkan bahan baku maksimal 1.2.4 waktu operasi mesin tidak maksimal

1.3 Memasak dan mengendapkan bahan baku 1.3.1 Bahan baku mengeras

1.3.2 putaran mesin tidak maksimal

1.4 Menyaring bahan baku dari Ball Mill dan Cyclo Drive

1.4.1 Masih terdapat bahan baku yang tidak halus

1.4.2

Getaran mesin terlalu keras sehingga bahan baku keluar dari saringan

1.5

Pembakaran produk sehingga menjad keras dengan permukaan mengkilap

1.5.1 Termocontrol tidak berfungsi dengan baik 1.5.2 Panas tidak merata

1.5.3

Terjadi kesalahan penyetelan kapasitas produk yang bisa dibakar

1.5.4 Lama nya waktu pembakaran

Tabel 5.6. Matrix Kegagalan Fungsi Sistem Proses Produksi Wastafel PT. Prima Indah Saniton

Subsistem No. Kegagalan Fungsi

1.1.1 1.1.2 1.1.1 1.2.1 1.2.2 1.2.3 1.2.4 1.3.1 1.3.2 1.4.1 1.4.2 1.5.1 1.5.2 1.5.3 1.5.4

Ball Mill x x x

Wilden Pump x x x x

Cyclo Drive x x

Vibrating Sieve x x

5.2.2.5.Failure Mode and Effect Analysis (FMEA)

FMEA menggambarkan tingkat keseringan kejadiaan kerusakan, keparahan dan tingkat deteksi kerusakan yang dinyatakan dengan nilai RPN (Risk Priority Number). Tabel 5.8 menunjukkan tabel FMEA kemungkinan kerusakan yang terjadi pada setiap subsistem sedangkan penentuan nilai occurrence,

severity, dan detection didasarkan pada Tabel Rating FMEA pada Tabel 3.1, 3.2, 3.3 Berdasarkan tabel tersebut dan hasil wawancara dengan operator dan supervisor maka dapat dijelaskan nilai occurrence, severity, dan detection sebagai berikut:

1. Pada part Turnnion Bearing Seal diberikan nilai occurrence 4 karena tingkat kerusakan part tersebut 14 kali per 7200 jam penggunaan, nilai detection 6 karena memiliki kesempatan yang rendah untuk terdeteksi, nilai severity 10 karena menyebabkan mesin tidak berfungsi sama sekali.

2. Pada part Drum Shell diberikan nilai occurrence 2 karena tingkat kerusakan

part tersebut 4 kali per 7200 jam penggunaan, nilai detection 2 karena memiliki kesempatan yang sangat tinggi untuk terdeteksi, nilai severity 4 karena merubah fungsi dan banyak pekerja menyadari adanya masalah tersebut.

3. Pada part Clamp Platen diberikan nilai occurrence 3 karena tingkat kerusakan

4. Pada part Brass Air Valve diberikan nilai occurrence 4 karena tingkat kerusakan part tersebut 12 kali per 7200 jam penggunaan, nilai detection 5 karena memiliki kesempatan yang sedang untuk terdeteksi, nilai severity 10 karena menyebabkan mesin tidak berfungsi sama sekali.

5. Pada part Upper Seal Ring diberikan nilai occurrence 2 karena tingkat kerusakan part tersebut 3 kali per 7200 jam penggunaan, nilai detection 3 karena memiliki kesempatan yang sedang untuk terdeteksi, nilai severity 5 karena mengurangi kenyamanan fungsi penggunaan.

6. Pada part Lower Seal Ring diberikan nilai occurrence 2 karena tingkat kerusakan part tersebut 2 kali per 7200 jam penggunaan, nilai detection 2 karena memiliki kesempatan yang sangat tinggi untuk terdeteksi, nilai severity

7 karena menyebabkan mesin mengalami pengurangan fungsi utama.

7. Pada part Pomp Hidrolik diberikan nilai occurrence 4 karena tingkat kerusakan part tersebut 11 kali per 7200 jam penggunaan, nilai detection 6 karena memiliki kesempatan yang rendah untuk terdeteksi, nilai severity 9 karena menyebabkan mesin kehilangan fungsi utama dan menimbulkan peringatan.

8. Pada part Piston Ring diberikan nilai occurrence 3 karena tingkat kerusakan

part tersebut 5 kali per 7200 jam penggunaan, nilai detection 1 karena memiliki kesempatan yang pasti untuk terdeteksi, nilai severity 5 karena karena mengurangi kenyamanan fungsi penggunaan.

9. Pada part Bearing diberikan nilai occurrence 3 karena tingkat kerusakan part

kesempatan yang sangat rendah dan sulit untuk terdeteksi, nilai severity 3 karena tidak terdapat efek dan pekerja menyadari adanya masalah tersebut. 10.Pada part Eccentric Cam diberikan nilai occurrence 2 karena tingkat

kerusakan part tersebut 4 kali per 7200 jam penggunaan, nilai detection 2 karena memiliki kesempatan yang sangat tinggi untuk terdeteksi, nilai severity

5 karena karena mengurangi kenyamanan fungsi penggunaan.

11.Pada part Labyrinth Ring diberikan nilai occurrence 2 karena tingkat kerusakan part tersebut 4 kali per 7200 jam penggunaan, nilai detection 6 karena memiliki kesempatan yang rendah untuk terdeteksi, nilai severity 4 karena merubah fungsi dan banyak pekerja menyadari adanya masalah tersebut.

12.Pada part Bearing Housing diberikan nilai occurrence 2 karena tingkat kerusakan part tersebut 2 kali per 7200 jam penggunaan, nilai detection 6 karena memiliki kesempatan yang rendah untuk terdeteksi, nilai severity 8 karena menyebabkan mesin kehilangan fungsi utama.

13.Pada part Bushing diberikan nilai occurrence 3 karena tingkat kerusakan part

tersebut 10 kali per 7200 jam penggunaan, nilai detection 8 karena memiliki kesempatan yang sangat rendah dan sulit untuk terdeteksi, nilai severity 10 karena menyebabkan mesin tidak berfungsi sama sekali.

14.Pada part Hose Clamp diberikan nilai occurrence 3 karena tingkat kerusakan