BAB II

LANDASAN TEORI

2.1 Pengertian Magnet

Magnet adalah logam yang dapat menarik besi atau baja dan memiliki medan

magnet. Asal kata magnet diduga dari kata magnesia yaitu nama suatu daerah di

Asia kecil. Menurut cerita di daerah itu sekitar 4.000 tahun yang lalu telah

ditemukan sejenis batu yang memiliki sifat dapat menarik besi atau baja atau

campuran logam lainnya. Benda yang dapat menarik besi atau baja inilah yang

disebut magnet (Suryatin, 2008).

Magnet dapat dibuat dari bahan besi, baja, dan campuran logam serta telah

banyak dimanfaatkan untuk industri otomotif dan lainnya. Sebuah magnet terdiri

atas magnet-magnet kecil yang memiliki arah yang sama (tersusun teratur),

magnet-magnet kecil ini disebut magnet elementer. Pada logam yang bukan

magnet, magnet elementernya mempunyai arah sembarangan (tidak teratur)

sehingga efeknya saling meniadakan, yang mengakibatkan tidak adanya

kutub-kutub magnet pada ujung logam. Setiap magnet memiliki dua kutub-kutub, yaitu: utara

dan selatan. Kutub magnet adalah daerah yang berada pada ujung-ujung magnet

dengan kekuatan magnet yang paling besar berada pada kutub-kutubnya.

Benda dapat dibedakan menjadi dua macam berdasarkan sifat

kemagnetannya yaitu benda magnetik dan benda non-magnetik. Benda magnetik

adalah benda yang dapat ditarik oleh magnet, sedangkan benda non-magnetik

adalah benda yang tidak dapat ditarik oleh magnet (Suryatin, 2008). Contoh benda

magnetik adalah logam seperti besi dan baja, namun tidak semua logam dapat

ditarik oleh magnet, sedangkan contoh benda non-magnetik adalah oksigen cair.

Satuan intensitas magnet menurut sistem metrik Satuan Internasional (SI) adalah

Tesla dan SI unit untuk total fluks magnetik adalah weber (1 weber/m2 = 1 tesla)

2.2 Medan Magnet

Medan magnet adalah daerah di sekitar magnet yang masih merasakan

adanya gaya magnet. Jika sebatang magnet diletakkan dalam suatu ruang, maka

terjadi perubahan dalam ruangan ini karena setiap titik dalam ruangan tersebut

akan terdapat medan magnetik. Arah medan magnetik suatu ruangan didefinisikan

sebagai arah yang ditunjukkan oleh kutub utara jarum kompas yang diletakkan di

sekitar medan magnet tersebut (Afza, 2011).

2.2.1 Material Magnetik

Material magnetik dibedakan menjadi dua macam berdasarkan kekuatan medan

koersifnya yaitu material magnet lunak dan material magnet keras. Material

magnet lunak memiliki medan koersif yang lemah, sedangkan material magnet

keras memiliki medan koersif yang kuat. Kekuaran medan koersif dapat dilihat

jelas menggunakan diagram histeresis pada Gambar 2.5 (Afza, 2011).

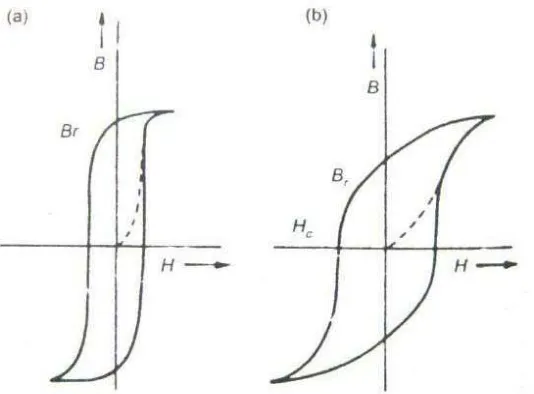

Gambar 2.1 (a) Material magnet lunak (b) Material magnet keras (Afza, 2011).

H adalah medan magnetik yang diperlukan untuk menginduksi medan

berkekuatan B dalam material. Setelah medan H ditiadakan, dalam spesimen

tersisa magnetisme residual Br, yang disebut residual remanen, dan diperlukan

medan magnet Hc yang disebut gaya koersif, yang harus diterapkan dalam arah

berlawanan untuk meniadakannya. Magnet lunak mudah dimagnetisasi serta

Magnet permanen dapat diberi indeks berdasarkan momen koersif yang

diperlukan untuk menghilangkan induksi (tabel 2.1). Patokan ukuran yang yang

lebih baik adalah hasil kali BH. BaFe12O19 mempunyai nilai –Hc yang sangat

besar, tetapi BHmaks sedang-sedang saja., karena rapat fluks lebih rendah

dibandingkan bahan magnet permanen lainnya. Dari tabel 2.1 akan diperoleh

gambaran mengenai peningkatan yang mungkin diperoleh beberapa para ahli

peneliti dan rekayasawan dengan pengembangan alnico (metalik) dan magnet

BaFe12O19 (keramik)

Tabel 2.1. sifat berbagai magnet keras (dari berbagai sumber)

Bahan magnet Remanen,

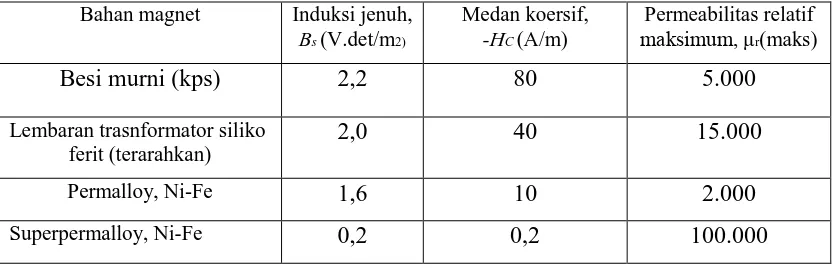

Magnet lunak merupakan pilihan tepat untuk penggunaan pada arus bolakbalik

atau frekuensi tinggi, karena harus mengalami magnetisasi dan demagnetisasi

berulang kali selama selang satu detik. Spesifikasi yang agak kritis untuk magnet

lunak adalah : induksi jenuh (tinggi), medan koersif (rendah), dan pemeabilitas

maksimum (tinggi). Data selektif terdapat pada tabel 2.2 dan dapat dibandingkan

dengan data tabel 2.1. Rasio B/H disebut permeabilitas. Nilai rasio B/H yang

tinggi berarti bahwa magnetisasi mudah terjadi karena diperlukan medan magnet

kecil untuk menghasilkan rapat fluks yang tinggi (induksi).

Tabel 2.2. Sifat berbagai magnet lunak (dari berbagai sumber)

Bahan magnet Induksi jenuh, Bs (V.det/m2)

Ni-Fe-Mo

Ferroxcube A, (Mn,Zn) Fe2O4 0,4 30 1.200

Ferroxcube B, (Ni,Zn) Fe2O4

0,3 30 700

2.3 Barium Hexa Ferrite (BaO.6Fe2O3)

Barium hexa Ferrite merupakan keramik oksida komplek dengan rumus kimia

BaO.6Fe2O3 atau BaFe12O19. Barium hexa Ferrite mempunyai kestabilan kimia

yang bagus dan relatif murah dan kemudahan dalam produksi. Walaupun

kekuatan magnet heksaferit lebih rendah dibandingkan jenis magnet terbaru

berbasis logam tanah jarang, magnet permanen hexa Ferrite (Ba-ferit dan Sr-ferit)

masih menempati tempat teratas dalam pasar magnet permanen dunia baik dalam

hal nilai uang maupun berat produksi.

Material magnet oksida BaO6Fe2O3 merupakan jenis magnet keramik

yang banyak dijumpai disamping material magnet Sr.6Fe2O3. seperti pada jenis

oksida lainnya, material magnet tersebut memiliki sifat mekanik yang sangat kuat

dan tidak mudah terkorosi. Sebagai magnet permanen, material BaO.6Fe2O3

memiliki sifat kemagnetan dengan tingkat kestabilan tinggi terhadap pengaruh

medan magnet luar pada suhu diatas 300oC. Sehingga sangat cocok dipergunakan

dalam peralatan teknologi pada jangkauan yang cukup luas.

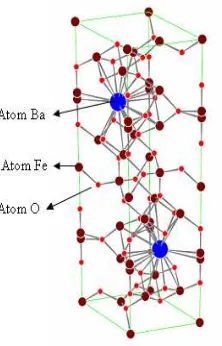

Barium hexa Ferrite BaO.6Fe2O3 yang memiliki parameter kisi a =

5,8920 Angstrom, dan c = 23,1830 Angstrom. Gambar struktur kristal barium

hexa Ferrite BaO.6Fe2O3 diperlihatkan pada gambar 2.2

Barium heksaferit dapat disintesa dengan beberapa metoda seperti kristalisasi gas,

presipitasi hidrotermal, sol-gel, aerosol, copresipitasi dan pemaduan mekanik.

Diantara metoda ini pemaduan/gerus mekanik adalah ekonomis karena

ketersediaan bahan baku secara komersial dan relatif murah. Selain itu,

penanganan material relative sederhana untuk proses pemaduan mekanik dan

produksi skala besar dapat diimplementasikan dengan mudah.

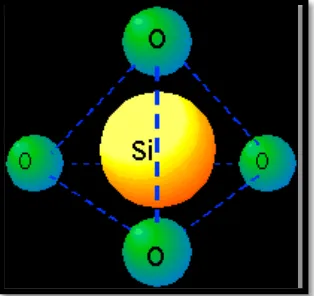

2.4 Silika(SiO2)

Silika (SiO2) adalah senyawa kimia dengan rumus molekul SiO2, atau nama lain

yaitu oksida silikon (silicon dioxside). Silika merupakan oksida logam golongan

IV dengan satuan struktur primer tehtrahedron SiO4, dimana satu atom silika

dikelilingi oleh empat atom oksigen sebagai mana ditunjukkan pada Gambar 2.3,

gaya-gaya yang mengikat tetrahedral ini berasal dari ikatan ionik dan kovalen oleh

karena itu ikatan tetrahedral kuat. Pada SiO2 murni tidak terdapat ion logam dan

setiap atom oksigen merupakan atom penghubung antara dua atom silicon dan

setiap atom silicon dikelilingi oleh empat atom oksigen (Vlack, 1994).

Gambar 2.3. Struktur primer tehtrahedron SiO4

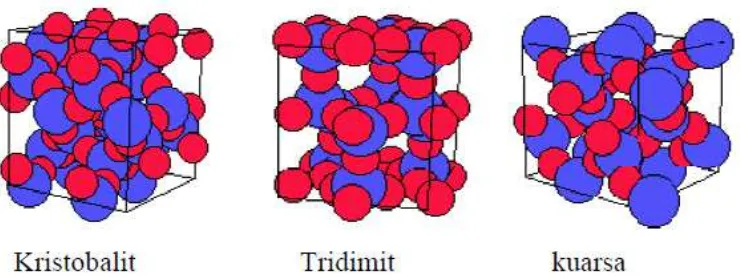

Silika bisa terdapat dalam bentuk amorf maupun dalam bentuk Kristal dengan tiga

bentuk dasar yaitu kuarsa pada suhu 867oC, tridimit pada suhu 1470oC, dan

kristobalit pada suhu 1730oC (Smith, 1996). Bentuk unit kristal dapat dilihat pada

Gambar 2.4. Bentuk unit kristal (Shriver dan Atkins, 1999)

2.4.1. Sumber Silika

Silika (SiO2) dapat diperoleh dari mineral, nabati dan sintesis. Silika mineral

adalah senyawa yang banyak ditemui dalam bahan tambang/galian seperti pasir

kuarsa, granit, dan feldsfar yang mengandung kristal-kristal silika (Reig et al.,

1997). Silika mineral biasanya diperoleh melalui proses penambangan kemudian

dilakukan proses pencucian untuk membuang pengotor dan dipisahkan serta

dikeringkan kembali sehingga diperoleh kadar silika yang lebih besar bergantung

dengan keadaan tempat penambangan. Saat ini mineral-mineral tersebut susah

didapatkan maka diperlukan alternatif lain dalam pencarian silika seperti silika

sintesis dan silika nabati.

Silika sintesis didapatkan menggunakan bahan fumed silika, TEOS dan

TMOS (Chartterjee and Naskar, 2004) dapat menggunakan metode pelelehan.

Proses pelelehan dimulai dengan pemanasan dan kristalisasi yang bersesuaian

dengan mineral tersebut. Pelelehan tergantung pada pereduksian suhu leleh,

perubahan dalam medium (Pitak, 1997) dan membutuhkan suhu yang sangat

tinggi. Harganya relatif mahal dan prosesnya sangat rumit sehingga diperlukan

alternatif pencarian sumber silika sebagai penggantinya yaitu silika nabati yang

dapat ditemui pada sekam padi, tongkol jagung, kayu, dan bambu. Silika nabati

yang umum digunakan adalah silika sekam padi dengan kadar silika terbesar yaitu

sebesar 94 – 96 % (Siriluk dan Yuttapong, 2005; dan Houston, 1972). Perolehan

silika sekam padi dapat dilakukan dengan proses sol-gel pada suhu rendah dengan

2.4.2. Karakteristik Silika

Silika merupakan mineral yang dapat ditemukan sebagai mineral penyusun

batuan. Silika memiliki sifat kimia yaitu tidak larut dalam air, tahan terhadap zat

kimia dan memiliki ekspansi termal rendah serta memiliki titik lebur yang tinggi

sehingga dapat dimanfaatkan sebagai bahan refraktori (bahan tahan api), bahan

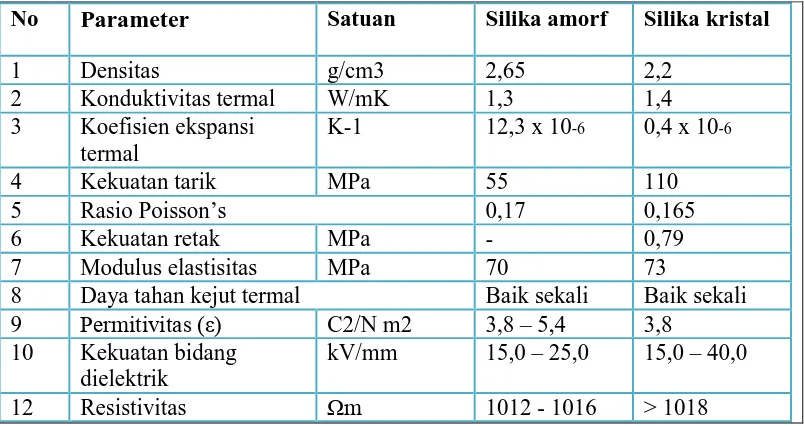

keramik, adsorben dan pendukung katalis yang baik. Tabel 2.1 memperlihatkan

karakteristik yang dimiliki silika amorf dan silika kristal.

Tabel 2.3 Karakteristik fisika, mekanika, termal, dan sifat elektrik silika amorf dan silika kristal (Sigit dan Jetty, 2001).

No Parameter Satuan Silika amorf Silika kristal

1 Densitas g/cm3 2,65 2,2

2 Konduktivitas termal W/mK 1,3 1,4

3 Koefisien ekspansi termal

Dari Tabel 2.3 dapat dilihat bahwa karakteristik fisik, mekanik, termal dan sifat

elektrik silika amorf dan silika kristal memiliki perbedaan. Dengan demikian

dalam sintesis silika amorf atau silika kristal disesuaikan dengan aplikasi yang

dinginkan. Dalam penggunaan untuk aplikasi katalis diharapkan silika yang

terbentuk adalah silika yang memiliki luas permukaan yang besar, ketahanan

panas yang baik, kekuatan mekanik yang tinggi, dan inert sehingga, dapat

digunakan sebagai prekursor atau penyangga suatu katalis (Benvenutti and

2.5 Mixing dan Milling

Blending dan mixing merupakan istilah yang biasa digunakan dalam proses

pembuatan material dengan menggunakan metode serbuk akan tetapi kedua proses

tersebut memiliki arti yang berbeda. Menurut standar ISO, blending didefenisikan

sebagai proses penggilingan suatu material tertentu hingga menjadi serbuk yang

merata pada beberapa komposisi nominal. Mixing atau pencampuran bahan

merupakan salah satu tahapan proses dari teknik metalurgi serbuk.

Pada tahap ini, kehomogenan persebaran partikel penguat dalam matriks

akansangat ditentukan dimana nantinya akan berpengaruh terhadap karakteristik

porositas dan mekanik dari MMCs yang dihasilkan. Banyaknya variabel pada

tahap mixing merupakan permasalahan yang lain dimana perlu upaya kontrol

ekstra terhadap variabel – variabel tersebut apabila diinginkan produk memiliki

kualitas yang sesuai dengan permintaan. (Bradbury, 1979). Proses blending

dilakukan untuk menghasilkan serbuk yang sesuai dengan komposisi dan ukuran

yang diinginkan. Sedangkan mixing didefenisikan sebagai pencampuran dua atau

lebih serbuk yang berbeda (Downson , 1990)

Ada dua tipe pemilingan serbuk,yaitu serbuk dimilling dengan media cairan dan

dikenal dengan proses pengilingan basah.Dan jika dilakukan bukan dengan media

cairan dikenal dengan penggilingan kering.Dan telah dilaporkan bahwa kecepatan

asmofir lebih cepat selama proses penggilingan baasah daripada pemiingan

kering.Kerugian dari penggilingan basah adalah meningkatnya kontaminasi

serbuk.Maka dari itu proses mechanical alloying dilakukan dengan penggilingan

kering.

2.6 Parametr milling

Beberapa parameter yang penting yang mempengaruhi hasil dari proses

milling diantaranya:bahan baku,bola miling,wadah miling,keceptan millling,lama

penggilingan,media penggilingan,ruang pada vial,perbandingan bubuk dengan

bola,atmosfer dan temperatur miling

2.6.1 Bahan baku serbuk

Ukuran serbuk yang digunakan umumnya berkisar antara 1µm- 200µm.

mekanik akan semakin efektif dan efesien.Selain itu,serbuk yang digunakan juga

harus memiliki kemurnian yang sangat tinggi.Hal ini bertujuan agar paduan yang

terbentuk bersifat homogen dan menghindari terbentuknya paduan lain yang tidak

diharapkan.

2.6.2 Bola giling

Bola giling yang digunakan sebagai penghancur dan pemadu campuran

serbuk sehingga terbentuk suatu paduan baru.Oleh karena itu,material pembentuk

bola giling harus memiliki kekerasan yang sangat tinggi agar tidak terjadi

kontaminasi saat terjadi benturan dan gesekan antara serbuk,bola dan wadah

penggilingan.Material yang dapat digunakan untuk melakukan proses tersebut

antara lain: baja tahan karat,baja karbon,baja perkakas dan baja kromium

Ukuran bola yang dapat digunakan dalam proses pemaduan mekanik

bermacam-macam.Pemilihan ukuran bola bergantung pada ukuran serbuk yang

akan dipadu.Bola yang digunakan harus memiliki diameter yang lebih besar

dibandingkan denan diamter serbuknya

2.6.3 Wadah milling

Material yang digunakan untuk wadah milling(vasel,viar,jar atau

mangkok) ini penting karena impek media penggilingan pada bagian dalam

dinding ruang vial beberapa material bisa terlepas dan menyatu dengan serbuk.Ini

bisa mengkontaminasi serbuk atau merubah sifat kimia dari serbuk yang dimiling.

2.6.4 Kecepatan Penggilingan

Media penggilingan adalah bola-bola miling yang digunakan untuk

menghaluskan bubuk.Tipe material yang umum digunakan untuk media

penggilingan diantaranya,hardnesss steel,tool steel,stainles steel,hardenes chorium

steel dan lain-lain.

Ukuran media juga mempunyai pengaruh terhadap efesien

miling,Umumnya ukuran yang besar(berat jenis yang besar) dari medi

penggilingan berguna karena masa yang berat dari bola-bola akn memberikan

energi impak yang lebih besar terhadap partikel-partikel serbuk.Ternyata dalam

beberapa kasus,fasa yang amorf tidak terbentuk dan hnaya senyawa kristal yang

terbentuk ketike menggunakan bola-bola berukuran besar.Dalam penelitian lain

berukuran kecil.Bola-bola yang berukuran kecil akan menghasilkan ksi friksi yang

besar ketika proses miling sehingga mendorong untuk terbentuknya fasa amourf.

Ukuran yang berbeda dari bola-bla menghasilkan gaya geser yang

membantu tidak menempenya sserbuk pada permukaan bola.Menggunakan media

penggiling yang sama akan berputar menghasilkan jalur trek konsekuensnya

bola-bola akan berputar sepanjang jalur dari pada mengenai akhir permukaan dengan

tidak beraturan.Oleh karena itu dibutuhkan bola kombinasi antara bola-bola

kombinasi antara bola-bola kecil dan besar agar gerakan bola tidak teratur.

2.6.5Rasio Berat Bola Serbuk

Rasio berat bola serbuk/Ball power weight ratio(BPR) adalah variabel

yang penting dalam proses milling.Rasio berat serbuk mempunyai pengaruh yang

signifikan terhadap waktu yang dibutuhkan untuk mencapai fasa tertentu dari

serbuk yang dimilling.Semakin tinggi BPR,semakin pendek waktu yang

dibutuhkan.Hal ini dikarenakan peningkatan berat bola,tumbukkan persatuan

waktu meningkat dan konsekuensinya adalah banyak energi yang ditransfer ke

partiel-partikel serbuk dan proses alloying berjalan lebih cepat.Beberapa

penelitian menyatakan hasil yang sama.Ini dikarenakan energi yang lebih tinggi,

semakin banyak panas yang dihasilkan dan ini juga akan merubah sifat dasar

butir.

2.6.6 Ruang Kosong pada Vial

Terjadinya partikel serbuk alloying dikarenka adanya gaya impek yang

terjadi terhadap serbuk-serbuk itu.Dalam proses milling dibutuhkan tempat yang

kosong yang cukup untuk bola-bola milling dan partikel-partikel serbuk bergerak

bebas didalam wadah.Jika ruang kosong pada vial dengan bola-bola dan serbuk

itu penting.Jika jumlah dari bola dan serbuk banyak dan tidak ada cukup tempat

untuk bola-bola untuk bergerak,maka energi impek yang dihasilkan sedikit,maka

proses pemaduan tidak berjalan secara optimal dan membutuhkan waktu yang

lama.

2.6.7 Atmosfer Milling

Untuk menjaga terjadinya oksidasi dan kotaminasi selama proses

mechanical alloying biasanya proses MA dilakukan dalam keadaan atsmosfir yag

2.6.8 Temperatur milling

Temperatur milling adalah parameter lain yang pentng dalam menenukan

keadaan dari serbuk milling.Sejak proses difusi mempengaruhi dalam

pembentukan fasa paduan dengan mengabaikan apakah hasil akhir fasanya

solid,intermetalic,nanostructure atau fasa amourf yang diharapkan bahwa

temperatur milling akan memiliki pengaruh yang signifikan pada sistem paduan

apapun.

Pencampuran bahan baku dibutuhkan untuk mendapatkan campuran

material yang homogen agar produk yang dihasilkan lebih sempurna. Proses

pencampuran yang umum dilakukan adalah pencampuran dapat dilakukan dengan

proses basah (wet mlliing). Pelumas (lubricant) mungkin ditambahkan untuk

meningkatkan sifat powders flow. Binders ditambahkan untuk meningkatkan

green strenghtnya seperti wax atau polimer termoplastik. Proses ini dilakukan

melalui pencampuran dalam bentuk larutan, sehingga akan diperoleh tingkat

homogenitas yang lebih tinggi daripada cara konvensional. Metode ini dapat

dikelompokkan menjadi dua yaitu : metode desolven dan metode presitipasi.

Metode desolven dilakukan dengan cara mencampurkan beberapa system larutan

kemudian diubah menjadi serbuk dengan cara pelepasan bahan bahan pelarutnya

(solven) secara fisika melalui pemanasan/pendinginan secara tepat supaya tidak

terjadi proses seperasi senyawa-senyawa (kation-kation).

Metode presitipasi adalah proses bahan terlarut (solute) dari larutan

dengan cara pengendapan. Untuk mengubah endapan menjadi serbuk dilakukan

proses pemanasan/kalsinasi. Proses kering (dry mixing) Proses ini dilakukan

tanpa melalui pencampuran dalam bentuk larutan atau dapat dikatakan proses

pencapuran kering (James S.R, 1988).

Dalam sebuah penelitian yang dilakukan oleh Cremens dan Grant (1963) dalam

Norris, dkk. (1967), dipelajari pengaruh penggunaan dry milling dan wet milling

yang meliputi tumbling, ball milling, dan agitation dalam Waring Blendor.

Setelah dilakukan pengamatan terhadap karakteristik struktur pada spesimen

setelah proses sintering dan extrution, diketahui bahwa metode dry milling lebih

Tujuan Pencampuran Atau Mixing

1. Menghasilkan campuran bahan dgn komponen tertentu yang homogen

2. Mempertahankan kondisi camp, selama proses kimia dan fisika agar tetap

homogen

3. Mempunyai luas permukaan kontak antar komponen yg besar

4. Menghilangkan perbedaan konsentrasi dan perbedaan suhu

5. Mengeluarkan secara merata gas-gas dan uap- uap yg mungkin timbul

6. Menghasilkan bahan 1/2 jadi agar mudah diolah pada next process untuk

menghasilkan produk akhir yg lebh baik

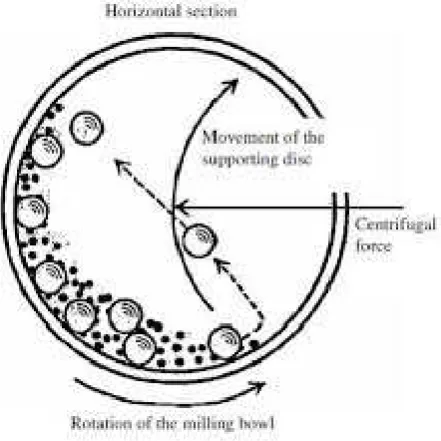

2.7 Planetary Ball Mill (PBM)

PMB adalah alat yang sering digunakan untuk mechanical alloying.

Karena PMB bisa memilling seratus gram dalam satu kali milling nama PMB di

ambil dari seperti pergerakan planet, dimana prinsip kerja dari PMB adalah

didasarkan pada rotasi relatif pergerakan antara jar grinda dan putaran disk. Ball

mill terdiri dari satu putaran disk ( putaran meja) dan dua atau empat mangkok

(vial) berotasi pada arah yang berlawanan. Gaya sentrifugal dibuat dari vial yang

mengelilingi sumbunya bersama-sama dengan rotasi arah yang dipakai oleh

serbuk dan bola-bola mill didalam mangkok. Campuran serbuk mengalami

penghancuran dan pengelasan dinding dibawah impek energy tinggi

2.7.1 Mekanisme Milling Menggunakan Ball-mill

Ball-mill merupakan salah satu instrumen/alat yang dapat digunakan untuk

memproduksi nanomaterial. Komponen ball-mill ini terdiri atas sebuah tabung

(vial) penampung material dan bola-bola penghancur. Pada proses pembuatan

nanomaterial menggunakan ball-mill ini, material yang akan dibuat ukurannya

menjadi skala nano dimasukkan kedalam vial bersama bola-bola penghancur, lihat

Gambar 2.5. Kemudian ball-mill digerakan bisa secara rotasi maupun vibrasi

dengan frekuensi tinggi. Gerakan rotasi atau vibrasi ini dapat divariasi sesuai

kebutuhan. Akibatnya material yang terperangkap antara bola penghancur dan

tersebut. Deformasi material tersebut menyebabkan fragmentasi struktur material

sehingga terpecah menjadi susunan yang lebih kecil.

Gambar 2.5: Material dan bola penghancur didalam vial (dinding vial = lingkaran

dengan garis putus-putus, bola penghancur = bulat hitam besar,

material = bulat hitam kecil).(Fahlefi Diana,2010)

Bola-bola yang saling bertumbukan tersebut menyebabkan perpatahan, kemudian

terjadi penyatuan dingin (cold welding) dari serbuk-serbuk secara elementer

seperti yang di illustrasikan pada Gambar 2.6

Ketika waktu milling meningkat, fraksi volume unsure unsur dari bahan

dasar menurun, sedangkan fraksi volume paduan meningkat. Ukuran, bentuk,

kerapatan serbuk, dan derajat kemurnian mempengaruhi hasil akhir paduan. Ada

empat tahapan dalam mechanical alloying menurut teorema Benyamin dan Volin

Tahap petama adalah proses perataan serbuk dari bentuk bulat menjadi bentuk

pipih (plat like) dan kemudian mengalami penyatuan (welding prodominance).

Serbuk yang sudah diratakan (bentuk pipih) disatukan membentuk sebuah

lembaran (lamellar).

Kemudian tahapan kedua adalah pembentukan serbuk pada arah yang

sama (equiaxed), yaitu menyerupai lembaran berbentuk lebih pipih dan bulat.

Perubahan bentuk ini disebabkan oleh pengerasan (hardening) dari serbuk. Tahap

ketiga adalah orientasi penyatuan acak (welding orientation) yaitu

fragmenfragmen membentuk partikel-partikel equaxed kemudian disatukan dalam

arah yang berbeda dan struktur lembaran mulai terdegradasi. Tahap keempat

mechanical alloying ini adalah proses steady state (steady state processing),

struktur bahan perlahan-lahan menghalus menjadi fragmen-fragmen, kemudian

fragmen-fragmen tersebut disatukan dengan fragmen-fragmen yang lain dalam

arah berlawanan.

2.7.2 Mekanisme Terjadinya Tumbukan

Saat dua bola bertumbukan ada serbuk dalam jumlah kecil yang terjebak

di antara kedua bola tersebut, dan hal tersebut terjadi berulang ulang, ilustrasinya

dapat di lihat pada gambar 2.7

Selama proses mechanical alloying, partikel campuran serbuk akan

mengalami proses pengelasan dingin dan penghancuran berulang ulang. Ketika

bola saling bertumbukan sejumlah serbuk akan terjebak di antara kedua bola

tersebut. Beban impact yang di berikan oleh bola tersebut akan membuat serbuk

terdeformasi dan akhirnya hancur. Permukaan partikel serbuk campuran yang

baru terbentuk memungkinkan terjadinya proses pengelasan dingin kembali antara

sesama partikel sehingga membentuk pertikel baru yang ukurannya lebih besar

dari ukuran semula. Kemudian partikel tersebut akan kembali mengalami

tumbukan dan akhirnya kembali hancur, begitu seterusnya hingga mencapai

ukuran yang nano. Dalam proses Mechanical Alloying/ Mechanical Milling sifat

bahan juga berpengaruh terhadap hasil akhir. (Ilham Thias,2001)

2.8 Karakterisasi

Untuk mengetahui sifat-sifat dan kemampuan suatu material maka perlu dilakukan

pengujian dan analisis. Beberapa jenis pengujian dan analisis yang dibahas untuk

keperluan penelitian ini antara lain: pengujian sifat fisis (densitas ( true density),

partikel size ), analisa struktur dengan menggunakan alat uji OM (Optical

Microscope), dan untuk menganalisa struktur kristal dengan menggunakan

alat uji XRD (X-Ray Diffraction).

2.8.1 Sifat Fisis

2.8.1.1 Densitas

Densitas merupakan ukuran kepadatan dari suatu material atau sering

didefinisikan sebagai perbandingan antara massa (m) dengan volume (v) dalam

hubungannya dapat dituliskan sebagai berikut (M M. Ristic, 1979).

Dimana:

ρ = m / v

Keterangan :

ρ = massa jenis benda (gr/ml)

m = massa benda (gram)

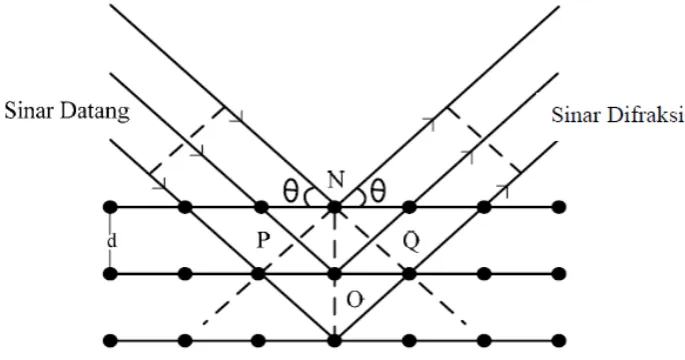

2.8.2 Analisa Sruktur Kristal 2.8.2.1 XRD (X-Ray Diffraction)

Fenomena interaksi dan difraksi sudah dikenal pada ilmu optik. Standar pengujian

di laboratorium fisika adalah untuk menentukan jarak antara dua gelombang

dengan mengetahui panjang gelombang sinar, dengan mengukur sudut berkas

sinar yang terdifraksi. Pengujian ini merupakan aplikasi langsung dari pemakaian

sinar X untuk menentukan jarak antara kristal dan jarak antara atom dalam kristal.

Gambar 2.8 Difraksi bidang atom (Smallman, 1991)

Gambar 2.8, menunjukkan suatu berkas sinar X dengan panjang gelombang

λ, jatuh pada sudut θ pada sekumpulan bidang atom berjarak d. Sinar yang dipantulkan dengan sudut θ hanya dapat terlihat jika berkas dari setiap bidang

yang berdekatan saling menguatkan. Oleh sebab itu, jarak tambahan satu berkas

dihambumburkan dari setiap bidang yang berdekatan, dan menempuh jarak sesuai