PENINGKATAN PRODUKTIVITAS PACKER

DENGAN MENGAPLIKASIKAN METODE PENGUKURAN KERJA

Yuni Melinda Wahyuni1, Hery Hamdi Azwir2

Fakultas Teknik, Program Studi Teknik Industri, Universitas Presiden Jl. Ki Hajar Dewantara

Kota Jababeka, Cikarang, Bekasi – Indonesia 17550 Email: 1ymmel_31@yahoo.com, 2hery.azwir@president.ac.id

ABSTRAK

Peningkatan produktivitas pada sebuah perusahaan merupakan salah satu tuntutan pihak manajemen, guna membantu dalam peningkatan daya saing perusahaan.Peningkatan produktivitas dapat dilakukan dengan berbagai carasalah satunya yaitu dengan meningkatkan beban kerja dari operator hingga ke titik optimal.Pada proses produksi, tenaga kerja bagian packing line memegang peranan penting karena pada bagian inilah finishing produk akhir. Dari hasil pengukuran kerja sebelumnya produktivitas rata-rata pekerja packer mesin M sebesar 75%. Dari hasil tersebut kemudian dilakukan pengukuran kerja dengan menggunakan metode time study. Pengukuran dilakukan dengan menggunakan speed mesin sebesar 75 pcs/min, beban kerjarata-rata yang dihasilkan pekerja packer sebesar75 %. Metode Time study digunakan karena pekerjaan yang berlangsung singkat dan berulang-ulang sesuai dengan pekerjaan packer. Dari hasil pengukuran tersebut dilakukan perbaikan dengan meningkatkan speeddari speed sebelumnya sebesar 75 pcs/minmenjadi 90 pcs/minhasil yang dicapai yaitu beban kerja packer menjadi 98,30% dengan jumlah optimal tenaga kerja sebanyak 3 orang terjadi peningkatan sebesar 22,81%.

Kata kunci: Produktivitas,Beban Kerja, Optimal,Pengukuran Tenaga Kerja, Time Study, Meningkatkanspeed.

1.Pendahuluan

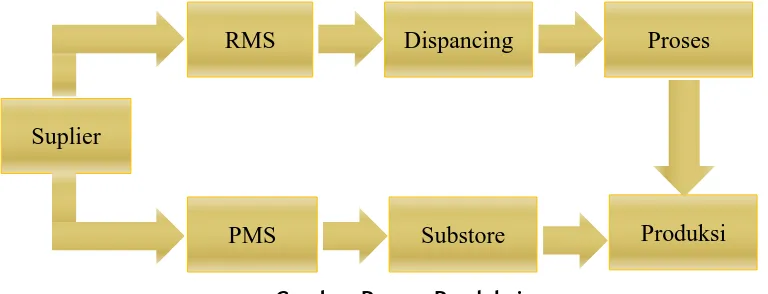

Skin Care merupakan salah satu divisi di PT. X yang memproduksi berbagai macam kebutuhan untuk perawatan kulit yang terdiri dari: body wash, body care, dan face care. Skin Care di Cikarang mulai berdiri pada tahun 2008, yang sebelumnya berada di Rungkut-Surabaya. Proses produksi di divisi Skin Care dimulai dari proses penerimaan raw material (RM) oleh pihak RMS(Raw Material Storage) dan penerimaan packaging material (PM) oleh pihak PMS (Packaging Material Storage). Untuk packing material (PM) selanjutnya akan dikirim ke bagian Substore (SS) sedangkan raw material (RM) akan dikirim ke bagian dispancing untuk diracik yang kemudian akan diproses/ diolah oleh bagian proses. Dari proses berikutnya akan di packing oleh bagian produksi di area Packing Line.

2.Metode Penelitian

Ada pun metode penelitian yang digunakan adalah sebagai berikut:

2.1. Observasi Awal

Observasi awal merupakan langkah awal dalam pelaksanaan pengukuran. Pada tahap ini pengukur melakukan pengamatan langsung ke area packing line mesin M. Setelah dilakukan pengamatan kemudian dilakukan perhitungan tenaga kerja dan beban kerja packer. Dengan jumlah packer sebanyak 3 orang beban kerja yang diterima oleh masing-masing packer sebesar 75%. Selama pengamatan di lapangan dan merangkum semua elemen kerja untuk proses pengepakan dilakukan dengan time study dengan menggunakan stopwatch.

2.2. Identifikasi Masalah

Setelahtime study, dan menentukan latar belakang masalah, maka permasalahan dalam penelitian ini cara untuk meningkatkan beban kerja dan berapa beban kerja yang diterima oleh pekerja packer. Selanjutnya dilakukan perumusan masalah, batasan penelitian dan asumsi masalah yang harus ditentukan dan dirangkum pada bab 1.

2.3.Tinjauan Pustaka

Pada bagian ini merupakan landasan teori yang akan digunakan dalam penulisan tugas akhir ini. Teori-teori yang digunakan antara lain, pengujian keseragaman data, pengujian kecukupan dan ketelitian data, perhitungan waktu standar, waktu normal, dan beban kerja setiap tenaga kerja yang semua terangkum pada bab 2.

2.4. Pengumpulan dan Pengolahan Data

Pengumpulan data terbagi dalam data primer dan data sekunder penjelasan data primer dan data sekunder akan di jelaskan secara terperinci dimana:.

2.4.1. Data Primer dengan Metode Time Study dan Work Sampling.

Pada penelitian kali ini data primer diperoleh melalui pengamatan langsung dengan menggunakan metode Time Study (Jam Henti) dan hasil Work Sampling. Metode Time Study dipilih karena metode ini dianggap metode yang tepat dalam menentukan jumlah kebutuhan personil dan beban kerja karena dibatasi oleh waktu pengukuran. Metode ini terutama diaplikasikan pada pekerja packer karena proses pengepakan yang berlangsung singkat dan berulang-ulang (repetitive). Sedangkan penggunaan metode Work Sampling digunakan untuk jenis pekerjaan yang tidak bersifat repetitif dan memiliki variasi pekerjaan yang cukup banyak. Metode Work Sampling untuk mengetahui produktivitas para pekerja dan waktu menganggur (idle).

2.4.2. Data Sekunder

Data sekunder pada penelitian diperlukan untuk mengetahui jam kerja dan jadwal shiftingyang dapat dilakukan oleh setiap pekerja. Data diperoleh dengan bertanya langsung kepada personil. Langkah-langkah pengolahan data yang dilakukan adalah sebagai berikut:

1. Penetapan jumlah pengamatan

� � � = ∆

� � � =

� � � = �

2. Pengukuran waktu

Pengukuran waktu dilakukan untuk mengetahui waktu yang dibutuhkan pekerja packer untuk menyelesaikan pekerjaannya setiap elemen kerja sehingga didapat waktu siklus setiap elemen.

3. Penentuan rating factor dan penyesuaian nilai kelonggaran/allowance

Penentuan rating factor dan allowance bertujuan untuk mengetahui seberapa besar rating factor dan allowance yang dilakukan operator dalam melakukan pekerjaannya. Sehingga dengan adanya rating factor dan allowance ini dapat diketahui waktu standar operator dalam menyelesaikan pekerjaannya.

4. Uji keseragaman data

Uji keseragaman data dilakukan untuk mengetahui apakah data yang dikumpulkan telah seragam atau belum yang ditandai dengan adanya data yang out of control.

5. Uji kecukupan data

Uji kecukupan data dilakukan untuk setiap hari pengamatan dan uji kecukupan data untuk setiap operator untuk mengetahui apakah pengamatan yang dilakukan telah mencukupi atau tidak.

6. Perhitungan waktu baku

Perhitungan waktu baku/ waktu standar dilakukan untuk mengetahui berapa waktu standar yang diperlukan operator dalam melakukan proses pengepakan yang disesuaikan dengan total waktu pengamatan, rating factor dan allowance.

7. Perhitungan beban kerja dan kebutuhan jumlah tenaga kerja standar

Perhitungan beban kerja dilakukan untuk mengetahui beban kerja setiap operator apakah beban kerja pada operator tersebut melampui beban kerja maksimum atau sebaliknya. Perhitungan jumlah tenaga kerja standar dilakukan untuk mengetahui jumlah tenaga kerja optimum yang seharusnya dipekerjakan oleh perusahaan.

2.5.Analisis

Analisis dilakukan untuk meningkatkan produktivitas dan cara meningkatkanbeban kerja serta beban kerja optimal pekerja packer.

2.6.Simpulan dan Saran

3.Analisa dan Hasil

Adapun analisa dan hasil penelitian ini adalah sebagai berikut:

3.1.Proses Produksi

Proses produksi di Skin Care dimulai dari penerimaan bahan baku mentah oleh pihak RMS (RawMaterial Storage) dan penerimaan bahan baku pengemasan di area PMS (Packing material Storage). Bahan baku mentah/ raw material diracik oleh bagian dispancing yang kemudian di proses untuk dicampur dengan formulasi sehingga diperoleh SFG (Semi Finish Good). Semi Finish Good ini kemudian diproses kembali oleh bagian produksi yaitu packing line. Untuk bahan baku pengemasan setelah dari area PMS akan dilanjutkan oleh bagian substore untuk dikirim ke bagian produksi yaitu area packing line. Untuk proses produksi digambarkan sebagai berikut:

Gambar Proses Produksi

3.2.Kondisi Awal

Dari data pengukuran kerja sebelumnya menggunakan metode work sampling dapat diketahui prosentase produktif dan prosentase non produktif setiap packer. Pengukuran kerja menggunakan speed konveyor75 pcs/min. Berikut perhitungan yang diperoleh:

Tabel Rekapitulasi Produktivitas Pekerja Packer

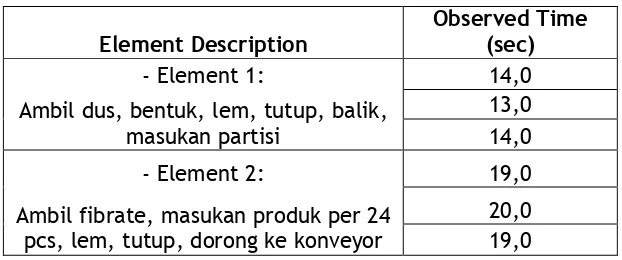

Dari data tabel diatas, dapat dilihat bahwa produktivitas packer 1 sebesar 74%, produktivitas packer 2 sebesar 75% dan packer 3 sebesar 75,8%. Dari hasil prosentasi non produktifpacker 1 sebesar 26%, prosentase non produktif packer 2 sebesar 25%, dan packer 3 sebesar 24%. Setelah diketahui hasil dari pengukuran kerja dengan metode work sampling, kemudian dilakukan pengukuran dengan menggunakan metode time study. Pengukuran awal dilakukan menggunakan speed 75 pcs/min. Proses pengepakan dibagi kedalam dua elemen, elemen 1 yaitu prose pembuatan dus dengan urutan kerja: ambil karton/ outer, bentuk menjadi dus, berikan lem disisi kanan dan kiri, kemudian tutup bagian luar bawah dan atas, setelah itu dibalik dan dimasukkan partisi untuk pembatas pouch, dan elemen 2 yaitu proses memasukkan produk dalam bentuk pouch kedalam dus yang sudah dibuat dengan urutan kerja: ambil fibrate, masukkan produk sebanyak 24 pcs, lem sisi kanan dan kiri, kemudian tutup dengan bagian atas dan bawah selanjunya dorong ke konveyor. Pada proses elemen 1 dan elemen 2 tidak ada proses plakban karena sudah menggunakan mesin castaping.

3.3.Data Hasil Perubahan Kecepatan (Speed)

Pengamatan dilakukan kepada seluruh pekerja packer sebanyak 3 orang pekerja selama 3 hari.Speedkonveyor yang digunakan pada saat pengamatan adalah 90 pcs/min. Untuk mengetahui rata-rata waktu proses pengepakan dilakukan dengan metode Time Study dengan menggunakan stopwatch. Berikut hasil yang diperoleh selama pengamatan:

Tabel Rekapitulasi Data Waktu Pengamatan Proses Pengepakan

Element Description

Observed Time (sec)

- Element 1: 14,0

Ambil dus, bentuk, lem, tutup, balik, masukan partisi

13,0 14,0

- Element 2: 19,0

Ambil fibrate, masukan produk per 24 pcs, lem, tutup, dorong ke konveyor

20,0 19,0

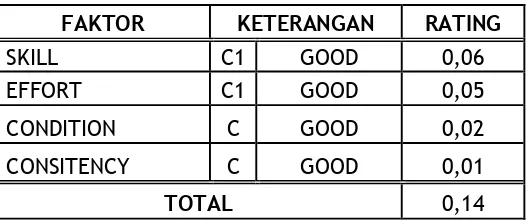

3.4.Penentuan Performance Rating

Dalam hal penentuan performance rating digunakan metode westinghouse yang mengarahkan penilaian pada empat faktor yang dianggap menentukan kewajaran atau ketidakwajaran dalam bekerja yaitu :skill, effort, condition, dan consitency. Setiap faktor terbagi kedalam kelas-kelas dengan nilainya masing-masing. Berikut hasil performance rating pada proses pengepakan:

1. Ketrampilan (skill)

Untuk ketrampilan, selama pengamatan digolongkan ke dalam kelas Good (C1). Hal ini dikarenakan tidak ada keragu-raguan dan gerakan-gerakannya terkoordinasi dengan baik.

2. Usaha (effort)

Untuk faktor usaha, selama pengamatan digolongkan kedalam kelas Good Effort (C1). Hal ini dikarenakan kecepatan pekerja baik dan dapat dipertahankan sepanjang hari.

3. Kondisi Kerja (condition)

4. Konsistensi (consistency)

Konsistensi dari pekerja yang diamati termasuk kedalam kelas Good (C). Hal ini dikarenakan pekerja dapat mempertahankan kecepatan kerjanya. Performance rating pekerja dapat dilihat pada tabel 4.3 berikut:

Tabel Performance Rating

FAKTOR KETERANGAN RATING

SKILL C1 GOOD 0,06

EFFORT C1 GOOD 0,05

CONDITION C GOOD 0,02

CONSITENCY C GOOD 0,01

TOTAL 0,14

Dalam menghitung faktor penyesuaian (performance rating) bagi keadaan yang dianggap wajar diberi harga p=1, sedangkan terhadap penyimpangan dari keadaan ini harga p-nya ditambah dengan angka-angka yang sesuai dengan keempat faktor diatas.

Jadi p = (1+0,14) atau p = 1,14

3.5.Penyesuain Kelonggaran (Allowance)

Faktor kelonggaran digunakan untuk penyesuaian dari ketidakwajaran pada saat bekerja. Ketidakwajaran dapat terjadi karena kondisi dari pekerjaan atau lingkungan pekerjaan (kondisi yang tidak diinginkan namun alamiah terjadi). Ada beberapa kelonggaran yang diberikan kepada tenaga kerja diantaranya adalah kelonggaran untuk kebutuhan pribadi, menghilangkan rasa fatique serta hambatan-hambatan yang tidak dapat dihindarkan.

Tabel Kelonggaran Pekerja

FAKTOR KETERANGAN ALLOWANCE (%)

Tenaga Yang Dikeluarkan Ringan 4

Sikap Kerja Berdiri diatas dua kaki, duduk 1,5

Gerakan Kerja Normal 0

Kelelahan Mata Pandangan terputus-putus 3

Keadaan Temperatur Normal 3

Keadaan Atmosfer Baik 0

Keadaan Lingkungan Yang Baik

Berulang-ulang antara 5 sampai 10

detik 2

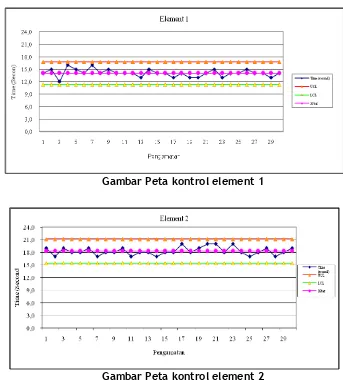

3.6.Uji Keseragaman Data

Uji keseragaman data dilakukan untuk mengetahui apakah data yang dikumpulkan telah seragam atau belum. Keseragaman data ditandai dengan tidak adanya data yang out of control. Uji keseragaman data dilakukan pada tingkat keyakinan 95% atau bernilai 3 dengan jumlah pengamatan sebanyak 30.

Tabel Peta kontrol pakerja packer

Element Description X-bar UCL LCL

- Elemen 1:

14,07 16,79 11,35 Ambil dus, bentuk, lem,

tutup, balik, masukan partisi

- Elemen 2:

18,3 21,16 15,44 Ambil fibrate, masukan

produk per 24 pcs, lem, tutup, dorong ke konveyor

Dengan menggunakan tabel diatas maka, dibuat peta kontrol uji keseragaman untuk setiap elemennya yang ditunjukan pada gambar berikut:

Gambar Peta kontrol element 1

Dari perhitungan batas kontrol yang diperoleh untuk elemen 1 dan elemen 2 serta dari gambar diatas diketahui bahwa data elemen 1 dan elemen 2 berada dalam batas kontrol sehingga dapat disimpulkan bahwa data yang didapat adalah seragam.

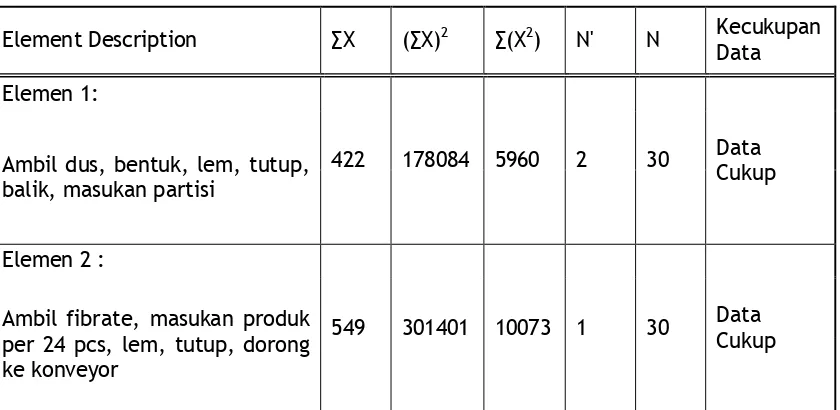

3.7.Uji Kecukupan Data

Pengujian ini dilakukan untuk memastikan bahwa data yang telah dikumpulkan telah cukup secara obyektif. Pengujian kecukupan data dilakukan dengan berpedoman pada konsep statistik, dengan menggunakan tingkat keyakinan sebesar 95% dan tingkat ketelitian sebesar 10%.

Tabel 4.1 Kecukupan Data

Element Description ∑X (∑X)2 ∑(X2) N' N Kecukupan Data

Elemen 1:

422 178084 5960 2 30 Data Cukup Ambil dus, bentuk, lem, tutup,

balik, masukan partisi

Elemen 2 :

549 301401 10073 1 30 Data Cukup Ambil fibrate, masukan produk

per 24 pcs, lem, tutup, dorong ke konveyor

Dari tabel diatas menunjukan bahwa untuk elemen 1 N’ sebesar 2 kurang dari N yang sebesar 30, dan untuk elemen 2 N’ sebesar 1 kurang dari nilai N sebesar 30, maka dapat disimpulkan bahwa uji kecukupan data telah terpenuhi.

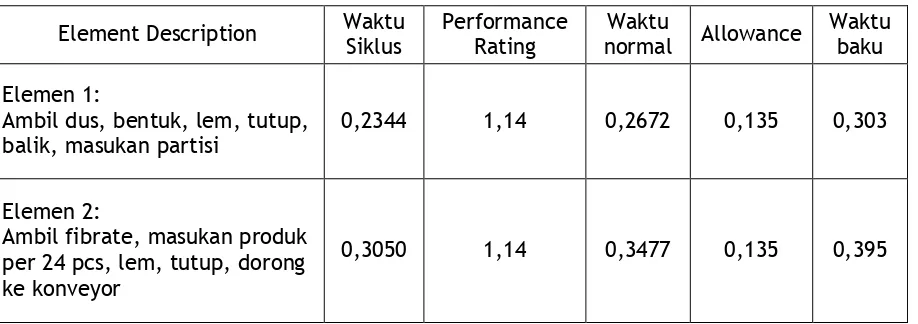

3.8.Perhitungan Waktu Baku/ Waktu Standar

Tabel Perhitungan Waktu Siklus Pekerja

Ambil dus, bentuk, lem, tutup, balik, masukan partisi

422 14,07 0,2344

Element 2:

Ambil fibrate, masukan produk per 24 pcs, lem, tutup, dorong ke konveyor

549 18,3 0,3050

Dari tabel diatas total waktu pengamatan untuk elemen 1 sebesar 422detik dan elemen 2 sebesar 549 detik, maka didapat nilai rata-rata waktu elemen 1 14,07 detik dan elemen 2 18,3 detik. Setelah didapat rata-rata waktu penyelesaian untuk elemen 1 dan elemen 2 kemudian dirubah kesatuan menit untuk memudahkan perhitungan waktu siklus. Waktu siklus yang didapat untuk elemen 1 sebesar 0,2344 menit, yang artinya waktu yang dibutuhkan pekerja untuk menyelesaikan proses elemen 1 adalah 0,2344 menit. Untuk elemen 2 waktu siklus sebesar 0,3050 menit. Setelah didapat waktu siklus pekerja, kemudian menghitung waktu normal dan waktu baku. Waktu normal didapat dari hasil kali waktu siklus dengan performance rating. Sedangkan waktu baku didapat dari waktu normal dikali penjumlahan 1 dengan faktor kelonggaran/ allowance. Untuk performane rating di dapat nilai 1,14, nilai tersebut dikalikan dengan waktu siklus menghasilkan waktu normal untuk elemen 1 sebesar 0,2672 menit dan untuk elemen 2 sebesar 0,3477 menit. Dengan penyesuaian kelonggaran/allowance sebesar 0,135 didapat waktu baku untuk elemen 1 sebesar 0,303 menit dan elemen 2 0,395 menit. Waktu baku diperoleh dari hasil kali waktu normal dengan penjumlahan 1 dengan faktor kelonggaran. Untuk perhitungannya dapat dilihat pada tabel sebagai berikut:

Tabel 4.1Perhitungan Waktu Baku

Ambil dus, bentuk, lem, tutup, balik, masukan partisi

0,2344 1,14 0,2672 0,135 0,303

Elemen 2:

Ambil fibrate, masukan produk per 24 pcs, lem, tutup, dorong ke konveyor

3.9.Perhitungan Beban Kerja

Untuk menghitung beban kerja setiap pekerja, maka harus dilakukan perhitungan jumlah waktu kerja pada proses pengepakan yaitu dengan mengetahui frekuensi pengepakan setiap shifnya, dapat diketahui dari speedkonveyor yang digunakan.

Berikut perhitungan frekuensi pada mesin konveyor M:

� = ℎ� ℎ

ℎ �

� = / min

� =

Berikut perhitungan total time/shift elemen 1:

/ ℎ = � �

/ ℎ = ,

/ ℎ = , �

Berikut perhitungan beban kerja:

� = / ℎ / � % / ℎ

� = , / %)/3

� = , %

3.10. Perhitungan Jumlah Tenaga kerja

Jumlah tenaga kerja yang dibutuhkan setiap elemen dapat diketahui dari jumlah waktu kerja pada pengepakan setiap shifnya, berikut perhitungannya:

Elemen 1

= 2,92

= ,

Elemen 2

= ,

= ,

Dari perhitungan diatas dapat diketahui untuk elemen 1 membutuhkan 1,3 orang dan elemen 2 membutuhkan 1,7 orang, total 3 orang pekerja yang dibutuhkan.

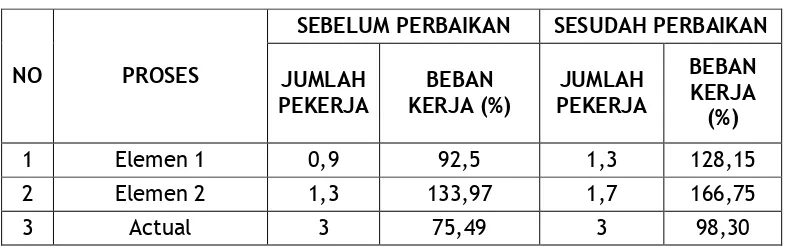

3.11. Analisis Hasil

speed dari 75 pcs/min menjadi 90 pcs/min maka, pekerja packer menjadi lebih banyak mengeluarkan tenaga, kalori yang terbuang untuk pekerja yaitu sebanyak 54 kalori.Hasil yang diperoleh dapat dilihat pada tabel.

Tabel Hasil perbaikan dengan meningkatkan speed

NO SEBELUM PERBAIKAN SESUDAH PERBAIKAN

1 Speed 75 pcs/min Speed 90 pcs/min

3 Kapasitas 1500 fib Kapasitas 1800 fib

Tabel Beban Kerja Packer

NO PROSES

SEBELUM PERBAIKAN SESUDAH PERBAIKAN

JUMLAH yang sebelumnya 0,9 orang sedangkan untuk elemen 2 sebanyak 1,7 orang yang sebelumnya sebanyak 1,3 orang. Dengan total jumlah pekerja sama sebanyak 3 orang. Perhitungan jumlah pekerja untuk setiap elemen digunakan untuk mengetahui besaran serta tindakan apa yang selanjutnya dilakukan pada setiap elemen. Dari perhitungan beban kerja didapatkan beban kerja rata-rata setiap pekerja menjadi 98,30%, yang sebelumnya beban kerja 75,49%.

4.Simpulan dan Saran

Berikut adadalah simpulan dan saran dari penelitian ini:

4.1.Simpulan

Setelah menganalisa data dan membandingkan data sebelum dan sesudah, maka dapat disimpulkan sebagai berikut:

1. Salah satu cara untukmeningkatkan beban kerjapacker hingga dapat memberikan produktivitas terbaik dengan meningkatkanspeed mesin dari 75 pcs/min menjadi 90 pcs/min.

4.2.Saran

Agar hasil penelitian ini dapat lebih berguna di kemudian hari pada bagian packing line khususnya pada proses pengepakan, maka penulis memberikan saran-saran sebagai berikut:

1. Waktu baku atau waktu standar yang diperoleh dapat digunakan untuk menentukan waktu penyelesaian akhir pengepakan, sehingga tidak ada penumpukan packing material maupun finish product.

2. Waktu baku berlaku untuk satu metode kerja tertentu, sehingga apabila terdapat perubahan metode kerja, disarankan agar dilakukan kembali studi waktu berdasarkan metode kerja yang baru.

3. Apabila perbaikan diatas dilakukan maka yang perlu diperhatikan pada saat pergantian makan harus ada pengganti pekerja packer (relay worker), karena jika pekerja berkurang satu orang maka, beban kerja rata-rata pekerja menjadi 147,45% yang berarti pekerja kelebihan beban kerja sebesar 48%.

4. Melakukan 5S sebelum memulai pekerjaan untuk memudahkan dalam melakukan pekerjaan.

DAFTAR PUSTAKA

Barnes, R.M. Motion and Time Study, Seventh Edition, John Willey and Sons. New York: Mc. Graw Hill Book Company,1958.

Nakajima, S; Serope dan Schnid, R; Steven. Manufacturing Engineering and Technology. New Jersey: Prentice-Hall,Inc, 1988.

Niebel’s, B.W; Freivalds, Adris.Niebel’s Methods, Standards, & Work Design.New York: Mc Graw. Hill international Edition,2009.

Sutalaksana, iftikar Z; Anggawisastra, Ruhana; Tjakraatmadja, Jann H. Teknik Perancangan Sistem Kerja. Bandung: Penerbit ITB Bandung, 2006.

Wignjosoebroto, Sritomo. Pengantar Teknik & Manajemen Industri. Jakarta: Penerbit Guna Widya, 2003.