PEMBUATAN DAN KARAKTERISASI KOMPOSIT

SERAT KULIT JAGUNG DENGAN MATRIKS EPOKSI

SKRIPSI

ELDO JONES SURBAKTI

090801026

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMBUATAN DAN KARAKTERISASI KOMPOSIT

SERAT KULIT JAGUNG DENGAN MATRIKS EPOKSI

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

ELDO JONES SURBAKTI 090801026

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PEMBUATAN DAN KARAKTERISASI

KOMPOSIT SERAT KULIT JAGUNG DENGAN MATRIKS EPOKSI

Kategori : SKRIPSI

Nama : ELDO JONES SURBAKTI

Nomor Induk Mahasiswa : 090801026

Program Studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di

Medan, 24 September 2013

Komisi Pembimbing

Pembimbing I Pembimbing II

Dr. Perdinan Sinuhaji, MS Tua Raja Simbolon, S.Si,M.Si NIP. 195903101987031002 NIP. 197211152000121001

Diketahui/disetujui oleh: Departemen Fisika FMIPA USU

Ketua

PERNYATAAN

PEMBUATAN DAN KARAKTERISASI KOMPOSIT

SERAT KULIT JAGUNG DENGAN MATRIKS EPOKSI

SKRIPSI

Saya mengaku bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 24 September 2013

ELDO JONES SURBAKTI

PENGHARGAAN

Penulis memanjatkan puji dan syukur atas berkat Allah di dalam nama Tuhan Yesus Kristus yang senantiasa melimpahkan Rahmat dan kasih KaruniaNya, sehingga penulis dapat menyelesaikan Skripsi ini dengan judul “ Pembuatan dan Karakterisasi Komposit Serat Kulit Jagung dengan Matrik Epoksi” guna melengkapi persyaratan untuk memperoleh gelar Sarjana Fisika pada Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara Medan.

Dalam menyelesaikan skripsi ini penulis banyak mendapat bimbingan dan bantuan dari berbagai pihak, baik dalam bentuk materi, ide, dorongan semangat

serta do’a yang tulus. Untuk itu penulis mengucapkan terima kasih sebesar -besarnya kepada :

1. Bapak Dr. Perdinan Sinuhaji, MS, sebagai Dosen Pembimbing yang telah banyak meluangkan waktu, pikiran, tenaga, dan saran – saran untuk membimbing penulis menyelesaikan skripsi ini.

2. Bapak Tua Raja Simbolon, S.Si,M.Si sebagai Dosen Pembimbing yang telah memberikan arahan dan saran kepada penulis untuk menyempurnakan skripsi ini.

3. Bapak Drs. Takdir Tamba,M.Eng.Sc sebagai dosen wali yang telah memberikan arahan dan saran kepada penulis.

4. Bapak Dr. Marhaposan Situmorang, sebagai Ketua Jurusan Fisika FMIPA USU.

5. Bapak Drs. Syahrul Humaidi, M. Si, sebagai Sekretaris Jurusan Fisika FMIPA USU.

6. Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

8. Ucapan terimakasih khusus penulis sampaikan kepada yang terhormat dan tercinta: Ayahanda Bapak Alm J. Surbakti dan Ibunda E. Br Ginting terimaksih atas jerih payahmu yang telah membesarkan & membimbing ananda sampai saat ini dan buat yang ku sayangi kakak saya ( Esni Br Surbakti/Denianta Pinem, Elvira Br Surbakti, Evi Yanti Br Surbakti/Reyman Tarigan) yang telah memberikan dorongan baik moril maupun materi selama penulis kuliah sampai penyelesaian skripsi ini. 9. Teman- teman stambuk 2009 : agus, gusning, sony, sabam, esra, masria,

timbul, poltak, villa, fitri harahap, monora, wenny, resdina, Septiana, josua, andrean, herdiana, nael, ade, kalam, henra, sukria, jannah, zai, istas, andico, silvi, valen, ferdy, emi, jenni, helen, stevani atas kebersamaannya dan terkhususnya kepada sahabat terbaik penulis yaitu Rieni Kalesta Sitanggang dan Suhartina Malau yang selalu memberi semangat kepada penulis dalam menyelesaikan skripsi ini.

10.Teman Guru KAKR KM8: Andi Mazmur Sinuhaji, Benda Berema Sinuhaji, Sarah Br Ketaren, Jenita Br Bangun, David Noferda Sembiring, Bermanta Ginting, Roy Cardo Sembiring, Eka Br Perangin-angin, Okta Br Surbakti. Dan Teman-teman Sepelayan Permata Golgotha GBKP KM8. Yang sudah menndukung dalam Doa kepada penulis selama penyelesaian skripsi ini.

Penulis menyadari bahwa penulisan Skripsi ini masih jauh dari sempurna karena keterbatasan pengetahuan dan ilmu yang dimiliki penulis. Oleh karena itu, penulis mengharapkan saran- saran dari pembaca untuk menyempurnakan skripsi ini. Kiranya Skripsi ini dapat bermanfaat bagi pembaca.

Penulis.

PEMBUATAN DAN KARAKTERISASI KOMPOSIT SERAT KULIT

JAGUNG DENGAN MATRIKS EPOKSI

ABSTRAK

Pembuatan dan karakterisasi komposit serat kulit jagung dengan matriks epoksi dengan metode Chopped Strand Mat telah dilakukan dengan komposisi serat : 0%, 1%, 2%, 3%, 4%, 5% telah dilakukan dengan baik. Adapun sifat fisis dan sifat mekanik komposit yang diperoleh adalah Densitas 1,07g/cm3 - 1,25g/cm3, daya serap air 0,75 % - 3,55 %, kadar air 0,90% - 4,33 %, kuat tarik 7,73 MPa - 10,02 MPa, kuat lentur 28,62 MPa - 55,62 MPa, kuat impak 3 kJ/m2 - 18,6 kJ/m2. Hasil penelitian menunjukkan sifat fisis dan sifat mekanik adalah hampir sama dengan Standart JIS A 5905:2003. Dimana merupakan material yang digunakan sebagai bumper mobil.

PREPARATION AND CHARACTERIZATION OF FIBER COMPOSITES MATRIX SKIN WITH CORN EPOXY

ABSTRACT

Preparation and characterization of corn husk fiber composites with epoxy matrix by the method of Chopped Strand Mat the fiber composition: 0%, 1%, 2%, 3%, 4%, 5% have done well. The physical properties and mechanical properties of composites were obtained as density of 1.07 g/cm3 - 1.25 g/cm3, water absorption 0.75% - 3.55%, water content 0.90% - 4.33%, tensile strength 7.73 MPa - 10.02 MPa, 28.62 MPa flexural strength - 55.62 MPa, 3 kJ/m2 strong impact - 18.6 kJ/m2. The results showed physical properties and mechanical properties are almost the same as the Standard JIS A 5905:2003. It means the material used on this reseand can be applied to outomotive car such as bumper.

DAFTAR ISI

Halaman

Persetujuan i

Pernyataan ii

Perhargaan iii

Abstrak v

Abstract vi

Daftar isi vii

Daftar Tabel ix

Daftar Gambar x

Daftar Grafik xi

Daftar Lampiran xii

BAB I PENDAHULUAN

1.1Latar Belakang 1

1.2Rumusan Masalah 2

1.3Batasan Masalah 2

1.4Tujuan Penelitian 2

1.5Manfaat 3

1.6 Sistematika Penulisan 3

BAB II TINJAUAN PUSTAKA

2.1 Komposit 5

2.1.1 Definisi Komposit 5

2.1.2 Klasifikasi bahan Komposit 6

2.1.3 Aplikasi Komposit 9

2.2. Polimer 10

2.3 Material Penguat 11

2.4 Serat 12

2.4.1 Serat Sebagai Penguat 12

2.4.2 Serat Alam 13

2.4.3 Serat Kulit jagung 13

2.5 Matriks 16

2.5.1 Resin Epoksi 16

2.6 Pengujian sifat fisis dan sifat mekanik 19 2.6.1 Pengujian sifat fisis 19

2.6.1.1 Densitas 19

2.6.1.2 Penyerapan Air 20 2.6.2 Pengujian sifat mekanik 21

2.6.2.1 Kuat Tarik 21

2.6.2.2 Kuat Impak 22

BAB III METODOLOGI PENELITIAN

3.1 Tempat dan Waktu Penelitian 24

3.2 Peralatan dan Bahan 24

3.2.1 Peralatan 24

3.2.2 Bahan-bahan 25

3.3 Prosedur Percobaan 26

3.3.1 Perlakuan pada Serat Kulit Jagung 26 3.3.2 Prosedur Pembuatan Komposit 26

3.4 Diagram Alir Penelitian 28

3.4.1 Penyiapan Serat Kulit Jagung 28

3.4.3 Pembuatan Komposit 29

BAB IV HASIL DAN PEMBAHASAN

4.1 Pengujian Sifat Fisis 30

4.1.1 Pengujian Densitas (Density) 30 4.1.2 Pengujian Daya Serap Air 32

4.1.3 Pengujian Kadar Air 33

4.2 Pengujian Sifat Mekanik 35

4.2.1 Pengujian Kuat Tarik

(Tensile Strength Test ) 35

4.2.2 Pengujian Kuat Lentur

(Flexural Strength Test ) 36

4.2.3 Pengujian Kuat Impak

(Impact Strength Test ) 37

BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan 40

5.2 Saran 40

DAFTAR TABEL

Halaman

Tabel 2.1 Beberapa Sifat Resin Epoksi 19

Tabel 4.1 Hasil Pengujian Densitas Komposit 30

Serat Kulit Jagung-Epoksi (SKJE)

Tabel 4.2 Hasil Pengujian Daya Serap Air Komposit 32 Serat Kulit Jagung-Epoksi(SKJE)

Tabel 4.3 Hasil Pengujian Kadar Air Komposit 33 Serat Kulit Jagung-Epoksi(SKJE)

Tabel 4.4 Hasil Pengujian Kuat Tarik Komposit 35 Serat Kulit Jagung-Epoksi(SKJE)

Tabel 4.5 Hasil Pengujian Kuat Lentur Komposit 36 Serat Kulit Jagung-Epoksi(SKJE)

Tabel 4.6 Hasil Pengujian Kuat Impak Komposit 38 Serat Kulit Jagung-Epoksi(SKJE)

DAFTAR GAMBAR

Halaman

Gambar 2.1 Batang Jagung 14

Gambar 2.2 Kulit Jagung Kering 14

Gambar 2.3 Serat Kulit Jagung 14

Gambar 2.4 Pengujian kuat tarik ( tensile strength test ) 21

Gambar 2.5 Pengujian Kuat Impak 22

DAFTAR GRAFIK

Halaman Grafik 4.1 Hubungan antara Densitas

Komposit SKJ-E vs Komposisi SKJ 31

Grafik 4.2 Hubungan antara Daya Serap

Komposit SKJ-E vs Komposisi SKJ 32

Grafik 4.3 Hubungan antara Kadar Air

Komposit SKJ-E vs Komposisi SKJ 34

Grafik 4.4 Hubungan antara Kekuatan Tarik

Komposit SKJ-E vs Komposisi SKJ 35

Grafik 4.5 Hubungan antara Kuat Lentur

Komposit SKJ-E vs Komposisi SKJ 37

Grafik 4.6 Hubungan antara Kuat Impak

DAFTAR LAMPIRAN

Halaman

Lampiran A 43

Lampiran B 46

Lampiran C 49

PEMBUATAN DAN KARAKTERISASI KOMPOSIT SERAT KULIT

JAGUNG DENGAN MATRIKS EPOKSI

ABSTRAK

Pembuatan dan karakterisasi komposit serat kulit jagung dengan matriks epoksi dengan metode Chopped Strand Mat telah dilakukan dengan komposisi serat : 0%, 1%, 2%, 3%, 4%, 5% telah dilakukan dengan baik. Adapun sifat fisis dan sifat mekanik komposit yang diperoleh adalah Densitas 1,07g/cm3 - 1,25g/cm3, daya serap air 0,75 % - 3,55 %, kadar air 0,90% - 4,33 %, kuat tarik 7,73 MPa - 10,02 MPa, kuat lentur 28,62 MPa - 55,62 MPa, kuat impak 3 kJ/m2 - 18,6 kJ/m2. Hasil penelitian menunjukkan sifat fisis dan sifat mekanik adalah hampir sama dengan Standart JIS A 5905:2003. Dimana merupakan material yang digunakan sebagai bumper mobil.

PREPARATION AND CHARACTERIZATION OF FIBER COMPOSITES MATRIX SKIN WITH CORN EPOXY

ABSTRACT

Preparation and characterization of corn husk fiber composites with epoxy matrix by the method of Chopped Strand Mat the fiber composition: 0%, 1%, 2%, 3%, 4%, 5% have done well. The physical properties and mechanical properties of composites were obtained as density of 1.07 g/cm3 - 1.25 g/cm3, water absorption 0.75% - 3.55%, water content 0.90% - 4.33%, tensile strength 7.73 MPa - 10.02 MPa, 28.62 MPa flexural strength - 55.62 MPa, 3 kJ/m2 strong impact - 18.6 kJ/m2. The results showed physical properties and mechanical properties are almost the same as the Standard JIS A 5905:2003. It means the material used on this reseand can be applied to outomotive car such as bumper.

BAB I

PENDAHULUAN

1.1 LATAR BELAKANG

Perkembangan teknologi material telah melahirkan suatu material jenis baru yang dibangun secara bertumpuk dari beberapa lapisan yang disebut material komposit. Material komposit terdiri dari suatu tipe material dan dirancang untuk mendapatkan kombinasi karakteristik terbaik dari suatu komponen penyusunnya. Tuntutan teknologi akan bahan-bahan yang menunjukkan sifat atau karakteristik kekuatan yang lebih baik telah melahirkan riset dan perkembangan yang penting dalam bidang komposit yang diperkuat serat. Kekuatan sifat fisis dan sifat mekanis yang tinggi, Modulus elastisitas yang tinggi dan massa jenis serat yang rendah jika dikombinasikan denga resin epoksi, polyester,polynide,dan lain-lain menghasilkan suatu kelompok bahan-bahan yang memiliki sifat-sifat mekanik tersendiri yang dapat menyamai atau melebihi (tergantung pada kombinasi serat-matrik) dengan campuran logam terbaik yang sekarang ini sedang diproduksi.

1.2 Rumusan Masalah

Komposit serat kulit jagung (Zea Mays) dengan resin epoksi digabungkan untuk mendapatkan komposit yang kuat, kokoh dan lentur.

Rumusan masalah dalam penelitian tugas akhir ini sebagai berikut :

1. Apakah serat kulit jagung dapat digunakan sebagai penguat dalam komposit yang memiliki sifat mekanik lebih baik daripada sifat mekanik komposit sintesis?

2. Apakah karakteristik bahan komposit berpenguat serat kulit jagung dapat digunakan sebagai alternatif bahan baku industri ?

1.3 Batasan Masalah

Adapun batasan masalah dalam penulisan tugas akhir ini sebagai berikut: 1. Jenis komposit yang digunakan adalah komposit serat secara acak

(Chopped Strand Mat).

2. Proses pembuatan serat divariasikan mulai 0 % (tanpa serat) , 1 %, 2 %, 3 %, 4 % dan 5 % dengan matriks epoksi.

3. Pengujian yang dilakukan terhadap serat kulit jagung meliputi pengujian sifat fisis : densitas, kadar air dan pengujian mekanik : kuat tarik. Dan pengujianyang dilakukan terhadap komposit meliputi pengujian sifat mekanik : uji impak (impact strength), uji kekuatan lentur (flexural strength), uji kekuatan tarik (tensile strength) dan pengujian sifat fisis : densitas, kadar air dan daya serap air.

1.4Tujuan Penelitian

Tujuan penelitian tugas akhir ini sebagai berikut :

2. Untuk mengetahui apakah serat kulit jagung dapat digunakan sebagai bahan penguat dalam komposit yang memiliki sifat mekanik lebih baik daripada sifat mekanik komposit dengan menggunakan serat sintesis. 3. Untuk mengetahui komposisi campuran komposit berpenguat serat kulit

jagung dengan matrik epoksi yang memenuhi standart. Sifat mekanik dan sifat fisisnya.

1.5Manfaat Penelitian

Adapun manfaat penelitian dari tugas akhir ini :

1. Untuk mengetahui pemanfaatan serat kulit jagung sebagai penguat komposit.

2. Untuk mengetahui komposisi campuran serat kulit jagung dengan epoksi. 3. Untuk mengetahui teknologi pembuatan komposit serat kulit jagung yang

selama ini tidak digunakan.

4. Untuk mendapatkan bahan material yang memiliki sifat fisis dan sifat mekanik yang unggul.

1.6 Sistematika Penulisan

Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, batasan masalah yang akan diteliti, rumusan masalah yang akan diteliti, tujuan penelitian, manfaat penelitian, dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab III Metode Penelitian

Bab ini membahas tentang peralatan dan bahan penelitian, diagram alir penelitian, dan prosedur penelitian.

Bab IV Metode Pengujian dan Analisa Data

Bab ini membahas tentang data hasil penelitian dan analisa data yang diperoleh dari penelitian.

Bab V Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1 Komposit

2.1.1 Defenisi Komposit

Komposit adalah suatu material yang terbentuk dari kombinasi dua atau lebih material pembentuknya melalui campuran yang tidak homogen, dimana sifat mekanik dari masing-masing material pembentuknya berbeda. Pada dasarnya, Komposit dapat didefenisikan sebagai campuran makroskopi dari serat dan matriks. Serat merupakan material yang umumnya jauh lebih kuat dari matriks dan berfungsi memberikan kekuatan tarik. Sedangkan matriks berfungsi untuk melindungi serat dari efek lingkungan dan kerusakan akibat benturan (Schwartz,1984).

Penggunaan material yang siap diaplikasikan sebagai komponen pada suatu struktur menentut adanya peningkatan sifat mekanis yang tinggi. Para rekayasawan pun selalu melakukan berbagai kajian riset untuk merekayasa matrial baru yang memiliki sifat fisi-mekanis lebih baik, seperti bahan baru komposit. Komposit berpenguat serat merupakan jenis komposit yang paling banyak di kembangkan(Vlack,1994). Komposit berbeda dengan paduan, untuk menghindari kesalahan dalam pengertiannya, dijelaskan sebagai berikut:

1. Paduan adalah kombinasi antara dua bahan atau lebih dimana bahan-bahan tersebut terjadi peleburan.

2. Komposit adalah kombinasi rekayasa dari dua atau lebih bahan yang mempunyai sifat-sifat seperti yang diinginkan dengan cara kombinasi yang sistematik pada kandungan- kandungan yang berbeda tersebut.

Tujuan dibentuknya komposit adalah:

b. Mempermudah desain yang sulit pada manufaktur. c. Menghemat biaya.

d. Bahan lebih ringan.

2.1.2 Klasifikasi bahan komposit

Sesuai dengan defenisinya, maka bahan komposit terdiri dari unsur-unsur penyusun. Komposit ini dapat berupa unsur organik, anorganik ataupun metalik dalam bentuk serat, serpihan, partikel dan lapisan. Jika ditinjau dari unsur pokok penyusun suatu bahan komposit, maka komposit dapat dibedakan atas beberapa bagian, antara lain (Schwartz,1984):

1. Komposit serat ( fiber composite )

Komposit serat yaitu komposit yang terdiri dari serat dan matriks (bahan dasar) yang diproduksi secara fabrikasi, misalnya serat ditambahkan resin sebagai bahan perekat. Serat menahan beban yang diberikan, sedangkan matriks membungkus serat sekaligus melindunginya dari kerusakan mekanik dan kimiawi. Serat yang digunakan bias berupa serat gelas, serat karbon, serat armid (poly aramide), dan sebagainya. Serat ini bias disusun secara acak (Chopped strand Mat) maupun dengan orientasi tertentu bahkan bias juga dalam bentuk yang lebih

kompleks seperti anyaman. Komposit yang diperkuat dengan serat dapat digolongkan menjadi dua bagian yaitu:

a. Komposit serat pendek ( Short Fiber Composite )

1. Material komposit yang diperkuat dengan serat pendek yang mengandung orientasi secara acak ( inplane random orientasi). Secara acak biasanya derajat orientasi dapat terjadi dari suatu bagian kebagian lain.

2. Material komposit yang diperkuat dengan serat pendek yang terorientasi atau sejajar satu dengan yang lian.

Tujuan pemakaian serat pendek adalah memungkinkan pengolahan yang mudah, lebih cepat, produksi lebih murah dan lebih beraneka ragam.

b. Komposit serat panjang ( Long Fiber Composite)

Keistimewahan serat panjang adalah lebih mudah diorientasikan, jika dibandingkan dengan serat pendek. Walaupun demikian serat pendek memiliki rancangan lebih banyak.

Secara teoritis serat panjang dapat menyalurkan pembedanan atau tegangan dari suatu titik pemakaiannya.

Perbedaan serat panjang dengan serat pendek yaitu serat pendek dibebani secara tidak langsung. Matrik akan menentukan sifat dari produk komposit tersebut yakni jauh lebih kecil dibandingkan dengan besaran yang terdapat pada serat panjang. Penggunaan serat panjang sebagai penguat secara umum adalah sebagai bahan yang dimaksudkan untuk memperkuat komposit, disamping itu penggunaan serat juga mengurangi pemakaian resin sehingga akan diperoleh suatu komposit yang lebih kuat, kokoh dan tangguh jika dibandingkan produk bahan komposit yang tidak menggunakan serat penguat.

2. Komposit Lapisan ( laminated compodite )

3. Komposit serpihan (Flake Composite)

Komposit serpihan adalah komposit dengan penambahan material berupa serpihan kedalam matriknya. Suatu komposit serpihan terdiri atas serpihan-serpihan yang saling menahan dengan mengikat permukaan atau dimasukkan kedalam matrik. Sifat-sifat khusus yang dapat diperoleh dari serpihan adalah bentuk besar atau datar sehingga dapat disusun dengan rapat untuk menghasilkan bahan suatu penguat yang tinggi untuk luas penampang lintang tertentu. Pada umumnya serpihan-serpihan saling tumpah tindih pada suatu komposit sehingga dapat membentuk lintasan fluida ataupun uap yang dapat mengurangi kerusakan mekanis karena penetrasi atau perembesan.

4. Komposit partikel ( Particulate Composite)

Komposit partikel adalah salah satu jenis komposit dimana dalam matrik ditambahkan material lain berupa serbuk/butiran. Perbedaan dengan komposit serat dan komposit serpihan terletak pada distribusi matrial penambahannya. Dalam komposit partikel, material penambah terdistribusi secara acak atau kurang terkontrol dari pada komposit serpuhan. Bentuk partikel ini dapat berupa bulatan, kubil, terragonal atau bahkan bentuk-bentuk yang tidak beraturan tetapi secara rata-rata berdimensi sama.

5. Komposit Pengisi (Filled Composite)

Komposit pengisi adalah komposit dengan penambahan material kedalam meatrik dengan struktur tiga dimensi.

Faktor-faktor yang mempengaruhi kekuatan komposit adalah 1. Orientasi Serat

pada satu titik. Sebagai contoh bentuk CSM (Chopped strand mat) pada komposit dianggap isotropic, sedangkan pada bentuk anyaman (wovwn roving) menunjukkan sifat yang berbeda pada setiap titik, maka material ini disebut anisotropic. Pada anyaman woven roving bentuk susunannya artogonal maka disebut serat anisotropic orthogonal.

2. Panjang serat

Semua serat yang digunakan secara praktisnya sekarang ini memiliki penampang yang melingkar baik untuk serat panjang maupun serat pendek. Sementara itu serat gelas, plastik dan logam telah dihasilkan dalam berbagai bentuk dan ukuran. Pada umumnya semakin kecil ukuran diameter suatu serat maka akan semakin besar kekuatannya. Hal ini disebabkan kehilangan kecatatan permukaan pada serat. Akan tetapi kekuatan mekanis juga dipengaruhi sifat dasar serat dan matriks yang digunakan.

2.1.3 Aplikasi Komposit

Dalam penggunaan matrial komposit dalam bidang keteknikan mengalami perkembangan pesat dalam beberapa tahun terakhir ini. Perkembangan pesar yang telah dicapai inilah menyebabkan penggantian bahan-bahan tradisional dan logam-logam dalma bahan-bahan komposit yang mempunyai sifat-sifat yang lebih unggul (Piatti,1978)..

Beberapa pemakaian komposit yang telah diperkuat serat:

1. Pesawat terbang yaitu pada sayap, badan pesawat terbang, roda pendarat, baling-baling helikopter.

2. Mobil yaitu pada bagian badan mobil, lampu mobil, bumper, pegas, tempat duduk dan persnelling.

5. Kesehatan, seperti kaki palsu, sambungan sendi pada pinggang dan lain-lain

6. Industri pertahanan, seperti komponen jet tempur, peluru, komponen kapal selam dan lain-lain

7. Perabot dan perlengkapannya yaitu panel, kursi, meja, dan tangan.

2.2 Polimer

Polimer merupakan bidang yang cukup penting. Bukan hanya karena menarik untuk dipelajari, tetapi ini berperan penting dalam ekonomi, khususnya bagi Negara industri. Banyak bahan atau barang di sekitar kita yang terbuat dari polimer mulai bahan makanan, bahan sandang serat-serat sintesis, barang-barang rumah tangga: ember,selang,pipa paralon,komponen TV, computer,alat-alat listrik bahan untuk bangunan yaitu berupa papan komposit.

Polimer (Poly = banyak ; mer = Bagian ) adalah suatu molekul raksasa (makromolekul) yang terbentuk dari susunan ulang molekul kecil yang terikat melalui ikatan kimia. Suatu polimer akan terbentuk bila seratus atau seribu unit molekul yang kecil yang disebut monomer, saling berikatan dalam suatu rantai. Jika monomernya sejenis disebut homopolimer, dan jika monomernya berbeda akan mengahsilkan kopolimer.

Sifat –sifat khas bahan polimer pada umumnya adalah sebagai berikut: 1. Kemampuan cetaknya lebih baik. Pada temperatur rendah bahan dicetak

dengan penyuntikan, penekanan,ekstruksi,dan seterusnya.

2. Produk ringan dan kuat. Berat jenis polimer rendah dibandingkan dengan logam dan keramik, yaitu n 1,2-1,7 yang memungkinkan membuat barang kuat ringan.

3. Banyak diantara polimer bersifat isolasi listrik yang baik. Polimer mungkin juga dibuat konduktor dengan jalan mencampurnya dengan serbuk logam, butiran karbon dan sebagainya.

5. Produk-produk dengan sifat yang cukup berbeda dapat dibuat tergantung pada cara pembuatannya.

6. Umumnya bahan polimer lebih murah harganya.

7. Kurang tahan terhadap panas sehingga perlu cukup diperhatikan pada penggunaanya.

8. Kekerasan permukaan yang sangat kurang. 9. Kurang tahan terhadap pelarut.

10.Mudah terurai listrik secara elektrostatik. Kecuali beberapa bahan yang khusus dibuat agar menjadi hantaran listrik, kurang higroskopik dan dapat dimuati listrik.

11.Beberapa bahan tahan abrasi, atau mempunyai koefisien gesek yang kecil.

2.3 Material Penguat

2.4 Serat

Serat adalah suatu jenis bahan berupa potongan-potongan komponen yang membentuk jaringan memanjang yang utuh. Serat terdiri dari bahan yang kuat, kaku dan getas, karena fungsinya adalah menahan gaya luar.

Pemakaian serat sebagai penguat dalam suatu bahan komposit harus memenuhi beberapa persyaratan:

1. Memiliki kekuatan lentur dan modulus elastik yang tinggi. 2. Permukaan dan diameter harus sama

3. Perbedaan kekuatan diantara serat-serat tunggal harus rendah

4. Mampu menerima perubahan dari matriks dan menerima gaya yang bekerja.

2.4.1 Serat Sebagai Penguat

Fungsi utama dari serat adalah sebagai penopang kekuatan dari komposit, tinggi rendah nyakekuatan komposit sangat tergantung dari serat yang digunakan, karena tegangan yang dikenakan pada komposit mulanya diterima oleh matrik akan diteruskan kepada serat, sehingga serat akan menahan beban sampai beban maksimum. Oleh karena itu serat harus mempunyai tegangan tarik dan modulus elastisitas yang lebih tinggi dari pada matrik penyusun komposit.

komposit adalah serat sebagai penguat, matriks dan interface antara serat dengan matriks. Diameter serat juga memegang peranan yang sangat penting dalam memaksimalkan tegangan. Makin kecil diameternya akan memberikan luas permukaan persatuan berat yang lebih besar, sehingga akan membantu transfer tegangan tersebut. Semakin kecil diameter serat (mendekati ukuran Kristal) semakin tinggi kekuatan serat. Hal ini dikarenakan cacat yang timbul semakin sedikit.

2.4.2 Serat Alam

Serat alam dapat dapat diperoleh dari tanaman pisang, bambu, nenas, rosela,kelapa, kenaf, lalang, palem – paleman dan lain-lain. Saat ini, serat alam mulai mendapatkan perhatian dari para ahli material komposit karena :

1. Serat alam memiliki kekuatan spesifik yang tinggi karena serat alam memiliki berat jenis yang rendah

2. Serat alam mudah diperoleh dan merupakan sumber daya alam yang dapat diolahkembali, harganya relatif murah dan tidak beracun.

2.4.3 Serat Kulit Jagung

1 Klasifikasi Tanaman Jagung

Tanaman Jagung (Zea mays) Diklasifikasikan Sebagai berikut:

Divi : Spermatophyta

Sub Divi : Agiospermae Kelas : Monocotyledonae

Ordo : Rhoedelas

2 Morfilogi Tanaman Jagung (zea mays)

Gambar 2.1 . Batang Jagung

[image:30.595.142.506.127.267.2]

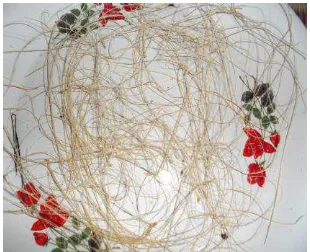

Gambar 2.2 Kulit jagung Kering Gambar 2.3 Serat Kulit Jagung

3 Komposisi Kimia Kulit Jagung

Adapun Kandungan atau komposisi kimia yang ada pada kulit jagung yaitu Hermiselulosa(67%), Selulosa(23%) dan Lignin (0,1%). (Zulkarnain.2011) 4 Kulit Jagung Dan Kegunaanya

[image:30.595.349.504.334.460.2]plastik di Surabaya, Jawa barat, menyadari betul dampak negatif tersebut. Karena itu, dia mencoba bahan baku alternative pengganti plastik, yaitu serat kulit jagung.

Menurutnya, kedua bahan tersebut sangat cocok karena memiliki serat yang cukup kuat. sebenarnya banyak sekali bahan yang biasa di pakai, namun yang ekonomis dan tersedia dalam jumlah banyak adalah kulit jagung. (Muhammad Faisol:2010)

Menurut Faisol, dinegara lain, terutama dinegara maju, sebagai besar produsen consumer good Sudah beralih menggunakan kulit jagung sebagai Pengganti plastik. Taiwan sudah menggunakan kulit jagung Untuk membuat palastik. Gelas kulit jagung Taiwan sudah diekspor ke Amerika. Di Indonesia biobag pertama kali dikenalkan oleh PT Ecotech Indopratama pada akhir 2006. Menurut Mutaza sarbini, Direktur pelaksana Ecotech, seperti dikutip situs radio

Singapore Internasional “Rahasia biobag terletak pada bahan baku yaitu terbuat

dari serat kulit jagung yang disebut mate-bi”. Keunggulan lain dari biobag adalah jika dibuang ditempat pembuangan sampah atau dipendam di dalam tanah mampu terurai secara alami hanya dalam waktu sepuluh sampai empat puluh lima hari.

2.5 Matrik

Matrik adalah bahan yang digunakan untuk menyatukan atau mengikat serat tanpa bereaksi secara kimia dengan serat. Syarat utama yang harus dimiliki oleh bahan matriks adalah bahan matriks tersebut harus dapat meneruskan beban, sehingga serat harus bisa melekat pada matriks dan kompatibel antara serat dan matrik. Umumnya matrik yang dipilih adalah matrik yang memiliki ketahanan panas yang tinggi. Fungsi matrik dalam matrial komposit adalah:

1. Memegang dan mempertahankan serat tetap pada posisinya. 2. Mentransfer tegangan ke serat pada saat komposit dikenai beban.

3. Memberikan sifat tertentu bagi komposit, misalnya: keuletan,ketangguhan, dan ketahanan panas.

4. Melindungi serat dari gesekan mekanik

5. Melindungi serat dari pengaruh lingkungan yang merugikan.

2.5.1 Resin Epoksi

Resin epoksi adalah salah satu dari jenis polimer yang berasal dari kelompok termoset dan merupakan bahan perekat sintetik yang banyak dipakai untuk berbagai keperluan termasuk buat kontruksi bangunan. Resin termoset adalah polimer cairan yang diubah menjadi bahan padat secara polimerisasi jaringan silang dan juga secara kimia, membentuk formasi rantai polimer tiga dimensi. Sifat mekanis tergantung pada unit molekuler yang membentuk jaringan silang. Proses pembuatanya dapat dilakukan pada suhu kamar dengan memperhatikan zat-zat kimia yang digunakan sebagai pengontrol polimerisasi jaringan silang agar didapatkan sifat optimim bahan (Hartomo,1992).

Resin epoksi adalah penemuan industri plastik, yang pertama ditemukan oleh Dr.Pierre dari switzerlat dan Rr.S.O Greenlee dari Amerika serikat akhir tahun 1930. Resin ini mempunyai kegunaan yang luas dari industri teknik kimia, listrik, dan sipil sebagai perekat, cat pelapis, pencetakan benda-benda cetakan. Resin epoksi bereaksi dengan pengeras dan menjadi unggul dalam kekuatan mekanik dan ketahanan kimia. Sifatnya bervariasi bergantung pada kondisi dan pencampuran dengan pengerasnya. Resin epoksi memerlukan hardener untuk menemukan sifat mekaniknya. Hardener bukan merupakan katalis serta reaksi antara hardener dengan resin epoksi akan berkontribusi terhadap sifat dasar dari resin epoksi yang telah dipadatkan. Pada keadaan padatnya, resin epoksi biasanya bersifat brittle dan tidak resistan terhadap keretakan, namun jika dikombinasikan dengan hardener, maka sifat-sifat mekaniknya menjadi lebih baik. Hardener yang digunakan dalam penelitian ini adalah Hardener Versamide 140 dari PT Justus Kimia Raya cabang medan. Versamide 140 memiliki kerapatan sebesar 0,970 gr/cm³, dan daya larut sebesar 1-10% (Hartomo,1992).

Seacara umum resin epoksi memiliki karakteristik yaitu: 1. Viskositasnya rendah

Resin epoksi dan zat pengerasnya berbentuk cair dengan viskositas rendah, sehingga system prosesnya mudah.

2. Mudah mengeras

Resin epoksi mengeras denga cepat dan mudah pada suhu 5 – 150 °C, bergantung pada jenis pengeras yang digunakan.

3. Penyusutan rendah

4. Kekuatan retakan yang tinggi

Dengan adanya gugusan hidroksil polar dan eter pada rumus kimianya, epoksi merupakan perekat yang sangat baik. Karena resin ini mengeras dengan penyusutan yang rendah maka persinggungan permukaan dengan terbentuk antara resin epoksi cair dengan penguat tidak terganggu selama pengerasan. Terbentuknya pengerasan yang kuat, tidak memerlukan penekanan yang tinggi yang mungkin merupakan yang terbaik dalam teknologi plastik saat ini.

5. Sifat mekanis yang tinggi

Kekuatan resin epoksi biasanya lebih tinggi dari kekuatan resin yang lain. Hal ini akibat penyusutan yang rendah, yang meminimumkan tegangan yang dapat memperlemah struktur mekanis.

6. Isolasi listrik yang tinggi

Resin epoksi adalah isolator yang sangat baik. 7. Daya tahan kimia yang baik

Daya tahan kimia resin epoksi yang mengeras tergantung pada zat pengeras yang digunakan. Daya tahan yang terbaik yang diperoleh dengan spesifikasi bahan yang sesuai. Selain itu, sebagai resin epoksi mempunyai daya tahan baik terhadap asam.

8. Hampir semua plastik dapat melekat cukup kuat kecuali silicon, fluoresin, polietilen dan polipropilen.

9. Tidak ada efek samping terhadap suatu produk yang telah dibentuk atau dicetak

10.Tahan terhadap korosi.

Resin epoksi adalah plastik yang paling serba guna saat ini. Sifat-sifat dasarnya dapat diubah dengan beberapa cara, yakni dengan menggabungkan beberapa jenis resin dengan memiliki zat pengeras dan dengan menggunakan zat penggubah (Tono,1997). Resin epoksi digunakan dalam berbagai-bagai industri saat ini antara lain:

b. Sebagai senyawa cetakan untuk pembuatan bentuk dasar cetakan. c. Sebagai senyawa lapisan penutup bangunan dan kontruksi jalan raya.

Contohnya: Aspal dicampur denga resin epoksi agar tidak mudah rusak apabila digenangi air.

d. Sebagai senyawa pembungkus, resin pengisi vernis pada peralatan elektronika dan listrik.

[image:35.595.123.516.305.483.2]e. Sebagai pelapis untuk pesawat terbang dan peluru sebagai filament pembalut dan perlengkapan hiasan dengan cara pencetakan.

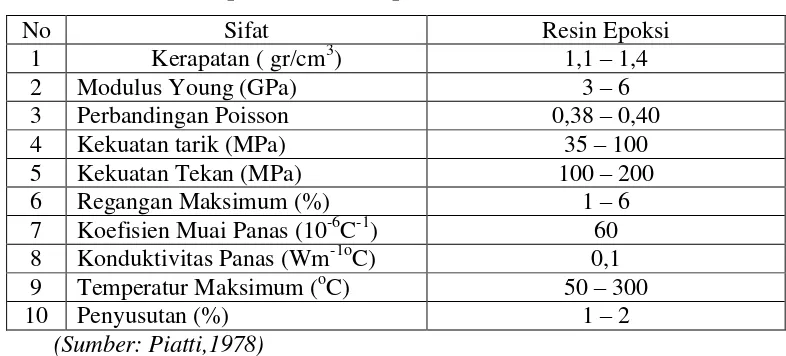

Tabel 2.1 Beberapa Sifat Resin Epoksi

No Sifat Resin Epoksi

1 Kerapatan ( gr/cm3) 1,1 – 1,4

2 Modulus Young (GPa) 3 – 6

3 Perbandingan Poisson 0,38 – 0,40

4 Kekuatan tarik (MPa) 35 – 100

5 Kekuatan Tekan (MPa) 100 – 200

6 Regangan Maksimum (%) 1 – 6

7 Koefisien Muai Panas (10-6C-1) 60

8 Konduktivitas Panas (Wm-1oC) 0,1

9 Temperatur Maksimum (oC) 50 – 300

10 Penyusutan (%) 1 – 2

(Sumber: Piatti,1978)

2.6 Pengujian Sifat Fisis Dan Sifat Mekanik

2.6.1 Pengujian Sifat Fisis

2.6.1.1Densitas

lebih rendah. Untuk menghitung besarnya densitas digunakan persamaan berikut ini:

ρ =

……….(2.1)

Keterangan:ρ = Densitas (gr/cm³)

m = massa sampel (gr) V = volume sampel (cm³)

2.6.1.2 Penyerapan Air (Water Absorption)

Besar kecilnya penyerapan air pada sampel sangat dipengaruhi oleh pori atau rongga yang terdapat pada sampel. Semakin banyak pori-pori yang terkandung dalam sampel maka akan semakin besar pula penyerapan sehingga ketahannya akan berkurang. Kadar air papan partikel tergantung pada kondisi udara disekelilingnya, karena papan partikel ini terdiri atas bahan-bahan yang mengandung lingo selulosa sehingga bersifat hidroskopis. Kadar air papan partikel akan semakin rendah dengan semakin banyaknya penguat yang digunakan, karena kontak antara partikel akan semakin rapat sehingga air akan sulit masuk diantara partikel papan komposit. Sutigno (1994) menyatakan bahwa kadar air papan partikel ditetapkan dengan cara yang sama pada semua standar, yaitu metode oven (netode pengurangan berat). Persentase berat air yang mampu diserap agregat dan serat di dalam air disebut serap air ( Saragih, D. Natalia, 2007).

Pengukuran daya serap air dilakukan dengan mengukur massa awal (mk), kemudian diberikan perlakuan perendaman dalam air dingin selama 24 jam dan diukur kembali massanya (mb). Nilai daya serap air papan komposit dapat dihitung dengan:

Mb = Massa contoh uji sesudah perendaman (gr) Mk = Massa contoh uji sebelum perendaman (gr)

2.6.2 Pengujian Sifat Mekanik

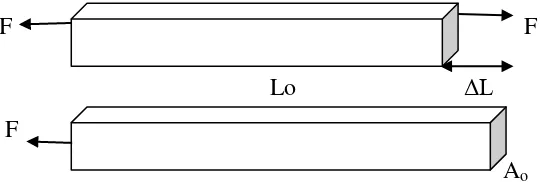

2.6.2.1 Kuat tarik

Pengujian tarik dilakukan untuk mengetahui batas kuat tarik dari benda uji tersebut. Sampel uji berbentuk persegi panjang dengan ukuran 120 mm dan lebar 20 mm sesuai dengan standar ASTM D 638. Dengan melakukan uji tarik, maka kita akan mengetahui bagaimana benda uji tersebut bereaksi terhadap tarikan dan sejauh mana material tersebut bertambah panjang.

Besaran kekuatan tarik dari benda uji adalah:

F F

Lo ΔL F

[image:37.595.165.438.399.490.2]Ao

Gambar 2.4 Pengujian kuat tarik ( tensile strength test )

Nilai kekuatan tarik dapat dihitung dengan menggunakan persamaan berikut :

σ = ……….(2.3)

ε = x 100 % …………(2.4) dengan :

σ

= Kuat tarik (Mpa) F = Gaya (N)Lo = Panjang mula-mula (mm)

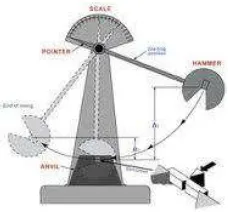

2.6.2.2 Kuat Impak

Kekuatan impak adalah suatu kriteria penting untuk mengetahui kegetasan bahan polimer. Prinsip pengujian impak adalah menghitung energi yang diberikan beban dan menghitung energi yang diserap oleh spesimen. Saat beban dinaikkan pada ketinggian tertentu, beban memiliki energi potensial, kemudian saat menumbuk spesimen energi kinetik mencapai maksimum. Energi yang diserap spesimen akan menyebabkan spesimen mengalami kegagalan. Bentuk kegagalan itu tergantung pada jenis materialnya, apakah patah getas atau patah ulet.

Kekuatan impak yang dihasilkan (Is) merupakan perbandingan antara energy serap (Es) dengan luas penampang (A). Kekuatan impak dapat dihitung dengan persamaan:

[image:38.595.255.369.394.500.2]

Gambar 2.5 Pengujian Kuat Impak

Nilai kekuatan Impak dapat dihitung dengan persamaan berikut :

Is = ……….(2.5) dengan :

Is = Kekuatan Impak Es = Energi serap (J)

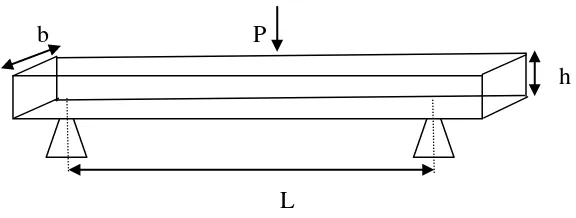

2.6.2.3 Kelenturan

Pengujian kekuatan lentur dimaksudkan untuk mengetahui ketahanan komposit terhadap pembebanan pada tiga titik lentur. Di samping itu pengujian ini juga dimaksudkan untuk mengetahui sifat elastis suatu bahan. Pada pengujian ini terhadap sampel uji diberikan pembebanan yang arahnya tegak lurus terhadap arah penguatan serat. Pembebanan yang diberikan yaitu pembebanan dengan tiga titik lentur, dengan titik-titik sebagai bahan penahan berjarak 90 mm dan titik pembebanan diletakkan pada pertengahan panjang sampel.

b P h

[image:39.595.203.491.323.432.2]

L

Gambar 2.6 Pengujian Kuat Lentur (flexural strength test)

Persamaan berikut digunakan untuk memperoleh nilai kekuatan lentur :

...( 2.6)

dengan : UFS = kekutan lentur (N/m2) P = gaya penekan (N) L = jarak dua penumpu (m) b = lebar sampel (m)

BAB 3

METODE PENELITIAN

3.1 Tempat dan Waktu Penelitian

Penelitian ini dilaksanakan di Laboratorium Penelitian dan Pengujian Terbaru (LPPT) UGM, Laboratorium Kimia Polimer Departemen Kimia FMIPA-USU Medan dan Laboratorium Penelitian FMIPA USU Medan. Penelitian ini dilaksanakan pada bulan April – Juni 2013.

3.2 Peralatan dan Bahan

3.2.1 Peralatan

Peralatan yang digunakan dalam penelitian ini adalah : 1. Plat besi ( 2 buah )

Berfungsi sebagai alas dan penutup cetakan. 2. Cetakan komposit

Berfungsi sebagai tempat untuk mencetak sampel. 3. Motor Stirrer / pengaduk

Berfungsi alat untuk mengaduk campuran resin epoksi dan hardener Versamide 140.

4. Neraca Analitik digital

5. Beaker Glass 500 ml

Berfungsi sebagai wadah untuk mengukur resin dan hardener yang digunakan.

6. Kempa Panas ( Hot Press )

Berfungsi sebagai alat untuk menekan alat cetakan agar didapatkan komposit yang padat sesuai dengan ketebalan.

7. Aluminium Foil

Berfungsi untuk melapisi cetakan agar sampel tidak keluar dari cetakan. 8. Electronics System Universal Tensile Machine Type SC – 2DE

Berfungsi sebagai alat untuk melakukan pengujian sifat mekanik terutama kekuatan lentur dengan kapasitas beban 100 kgf dan kekuatan tarik dengan kapasitas beban 200 kgf.

9. Impaktor Wolpert

Berfungsi untuk melakukan pengujian kekuatan impak komposit ayang dilengkapi dengan skala.

10.Oven Pengering (Oven Drying)( Tmaks = 100o C )

Berfungsi untuk memanaskan sampel yang akan diuji kadar air. 11.Spatula

Berfungsi sebagai alat untuk meratakan sampel saat dituangkan ke dalam cetakan .

12.Alat – Alat Lain.

Perlengkapan lain yang digunakan pada saat pembuatan komposit, diperlukan juga alat – alat seperti : penggaris, jangka sorong, gunting, pisau, sarung tangan, masker, stopwatch, kuas dan lain-lain.

Gambar alat dapat dilihat dalam lampiran A

3.2.2 Bahan – Bahan

Adapun bahan – bahan yang digunakan dalam penelitian ini antara lain : 1. Serat Kulit Jagung (Zea Mays).

3. Hardener Versamide 140 dari PT Justus Kimia Raya cabang Medan. 4. Mirror Glaze / MGH no.8 Wax sebagai pelekang alat cetakan dengan

komposit yang dicetak. 5. NaOH 2 %

Berfungsi untuk membersihkan serat dari peptin dan lignin. 6. Aquadest 4 liter

Gambar bahan dapat dilihat dalam lampiran A

3.3 Prosedur Percobaan

Prosedur percobaan yang dilakukan pada penelitian ini adalah sebagai berikut :

3.3.1 Perlakuan pada Serat Kulit Jagung

1. Dipilih Serat kulit jagung yang dipisahkan dari kotoran tanah. 2. Direndam serat kulit jagung dalam air selama 3 minggu. 3. Dibersihkan serat kulit jagung pada air yang mengalir.

4. Dilakukan penyisiran serat kulit jagung. dan dikeringkan serat kulit jagung dibawah sinar matahari.

5. Direndam serat dengan NaOH (2 %) selama 1 jam,

6. Dibersihkan serat kulit jagung dari NaOH 2% dengan air mengalir.

7. Dikeringkan serat kulit jagung yang telah direndam dengan NaOH 2% dibawah sinar matahari.

3.3.2 Prosedur Pembuatan Papan Komposit

1. Ditimbang serat kulit jagung sesuai persentase serat yang telah ditentukan dengan menggunakan neraca analitik digital.

3. Dilapisi kedua plat besi dengan aluminium foil untuk bagian alas cetakan dan penutup cetakan.

4. Dioleskan wax terhadap ke dua plat besi dan cetakan juga. 5. Diletakan cetakan pada lempengan besi.

6. Dicampurkan resin epoksi dan Hardener Versamide 140 dengan perbandingan 1:1 dan diaduk dengan motor stirrer sampai merata.

7. Dituangkan campuran epoksi dengan Hardener Versamide 140 pada cetakan dan diratakan dengan spatula.

8. Ditutup cetakan dengan menggunakan lempengan besi yang dilapisi aluminium foil dan diletakkan pada kempa panas (hot press) kemudian ditekan untuk mendapatkan ketebalan komposit yang sesuai dengan cetakan pada suhu 70oC selama 60 menit.

9. Supaya seluruh serat terbasahi oleh resin maka cetakan harus ditekan berulang kali. Proses pencetakan diusahakan secepat mungkin untuk menghindari pengentalan resin sebelum dimasukkan ke dalam cetakan. 10.Dilakukan seperti pembuatan sampel pertama ( tanpa serat ) untuk sampel

2, sampel 3, sampel 4, sampel 5 dan sampel 6 .

11.Untuk sampel 2, sampel 3, sampel 4, sampel 5 dan sampel 6, disusun serat kulit jagung secara acak sesuai dengan persentase serat 1 %, 2 %, 3 %, 4 % dan 5 % pada cetakan.

3.4 Diagram Alir Penelitian

3.4.1 Penyiapan serat kulit jagung

Dipilih serat kulit jagung yang sudah dipisahkan dari kotoran tanah. Direndam serat kulit jagung dalam air selama 3 minggu.

Di bersihkan serat kulit jagung pada air yang mengalir.

Dilakukan penyisiran kulit jagung dan Dikeringkan serat kulit jagung di bawah sinar matahari.

Direndam serat dengan NaOH 2 % selama 1 jam.

Dibersihkan serat kulit jagung dari NaOH 2 % dengan air mengalir. Dikeringkan serat kulit jagung yang telah direndam dengan NaOH 2 % di bawah sinar matahari.

Serat Kulit Jagung Kering

3.4.2 PembuatanKomposit

Diatur serat kulit jagung secara acak dan merata di dalam cetakan. Dituang resin epoksi yang telah diaduk dengan hardenernya. Dikempa panas (hot press) pada suhu 70o C selama 60 menit. Ditimbang

Cetakan

Sifat Fisis 1. Densitas

2. Daya Serap Air 3. Kadar Air

Sifat Mekanik

1. Uji Kuat Tarik (ASTM D- 638) 2. Uji Kekuatan Lentur

(ASTM D-790)

3. Uji Impak (ASTM D-256)

Analisa Data

Kesimpulan

Serat Kulit Jagung Resin Epoksi dan

hardener Veramida 140

Sampel Uji

BAB 4

HASIL DAN PEMBAHASAN

4.1 Pengujian Sifat Fisis

4.1.1 Pengujian Densitas ( Density )

Densitas merupakan salah satu sifat fisis yang menunjukkan perbandingan antara massa benda terhadap volumenya atau banyaknya massa zat per satuan volume.

[image:46.595.122.515.417.616.2]Data yang diperoleh dari hasil pengujian densitas komposit serat kulit jagung – epoksi ditampilkan pada Tabel 4.1 sebagai berikut :

Tabel 4.1 Hasil Pengujian Densitas Komposit Serat Kulit Jagung-Epoksi(SKJ-E)

No Komposisi (%)

Panjang (cm) Lebar (cm) Tebal (cm) Volume (cm3)

Massa (g) Densitas komposit serat kulit jagung (SKJ-E) (g/cm3) Serat Kulit jagung Resin Epoksi (RE)

1 0 100 13 1,5 0,3 5,85 7,31 1,25

2 1 99 13 1,5 0,3 5,85 7,02 1,20

3 2 98 13 1,5 0,3 5,85 6,85 1,17

4 3 97 13 1,5 0,3 5,85 6,71 1,14

5 4 96 13 1,5 0,3 5,85 6,50 1,11

6 5 95 13 1,5 0,3 5,85 6,31 1,07

Grafik 4.1 Hubungan Antara Densitas Komposit SKJE vs Persentase SKJ

Dari Grafik 4.1 tampak bahwa densitas komposit SKJ-E terendah pada komposit dengan komposisi SKJ 5% yaitu 1,07 g/cm3 dan yang tertinggi pada komposit tanpa SKJ yaitu 1,25 g/cm3. Pada komposit SKJ-E terjadi penurunan densitas hal ini disebabkan oleh penggunaan serat yang bertambah. Jika semakin banyak serat yang digunakan maka matriksnya semakin sedikit. Berkurangnya matriks menyebabkan massa komposit yang dihasilkan semakin kecil. Massa komposit semakin kecil sedangkan volume komposit tetap akan menyebabkan densitas kompositnya menurun. Maka dapat dikatakan bahwa densitas pada komposit SKJ-E berbanding terbalik dengan peningkatan banyak penguatnya .

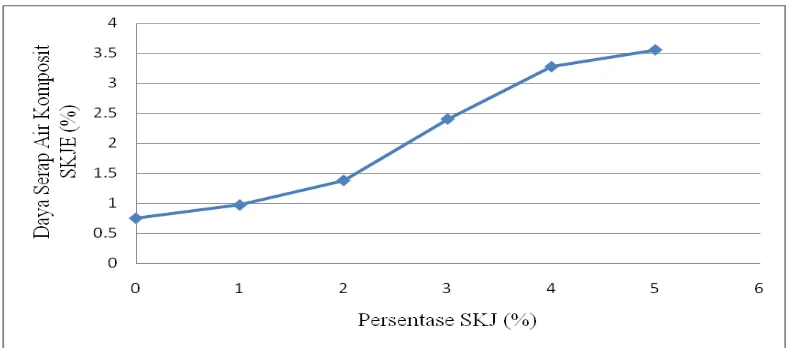

4.1.2 Pengujian Daya Serap Air (DSA)

Pengujian daya serap air dilakukan untuk menentukan besarnya persentase air yang terserap oleh sampel yang direndam dengan perendaman selama 24 jam.

[image:48.595.118.516.265.438.2]Data hasil penimbangan massa kering dan massa basah komposit serat kulit jagung-epoksi (SKJ-E) ditampilkan seperti pada Tabel 4.2 berikut ini :

Tabel 4.2 Hasil Pengujian Daya Serap Air (DSA) Komposit Serat Kulit Jagung-Epoksi (SKJ-E)

Komposisi Serat Kulit Jagung

(SKJ) (%)

Massa Kering Komposit Serat Kulit Jagung-Epoksi SKJ-E( g )

Massa Basah Komposit Serat Kulit Jagung-Epoksi SKJ-E( g)

Daya Serap Air Komposit Serat Kulit Jagung

(SKJ-E) (%)

0 3,98 4,01 0,75

1 4,12 4,16 0,97

2 4,32 4,38 1,38

3 4,57 4,68 2,40

4 4,89 5,05 3,27

5 5,06 5,24 3,55

Dari Tabel 4.2 di atas dapat dibuat grafik hubungan antara daya serap air komposit SKJ-E dengan komposisi SKJ seperti yang tampak pada Grafik 4.2 berikut ini :

[image:48.595.113.514.514.688.2]Pada Grafik 4.2 di atas ditunjukkan nilai daya serap air terendah untuk komposit tanpa serat kulit jagung (SKJ) dan daya serap air tertinggi untuk komposit dengan komposisi SKJ 5 %. Jadi dapat disimpulkan semakin banyak atau semakin besar persentase serat kulit jagung maka daya serap airnya semakin besar.

Berdasarkan JIS A 5905 : 2003, Papan Serat, nilai daya serap air sampel maksimum 25 % . Daya serap air komposit SKJ-E masing – masing komposisi telah memenuhi syarat yang ditetapkan untuk menjadi Papan Serat.

4.1.3 Pengujian Kadar Air

Pengujian kadar air dilakukan untuk menentukan besarnya kandungan air di dalam suatu benda dengan memasukkan sampel pada oven suhu 100o C selama 3 jam, Pengujian daya serap air telah dilakukan terhadap semua persentase serat sampel yang ada. Berikut data hasil penimbangan massa sampel awal dan massa sampel air, besar kadar air dinyatakan dalam persen.

[image:49.595.116.515.549.726.2]Data hasil pengujian kadar air komposit serat kulit jagung – epoksi (SKJ-E) dapat ditampilkan pada Tabel 4.3 sebagai berikut :

Tabel 4.3 Hasil Pengujian Kadar Air Komposit Serat Kulit Jagung-Epoksi(SKJ-E) Komposisi Serat Kulit Jagung (SKJ) (%) Massa Awal Komposit Serat Kulit Jagung-Epoksi SKJ-E(g) Massa Akhir Komposit SKJ-E (g) Kadar Air Komposit Serat Kulit Jagung (SKJ-E) (%)

0 4,48 4,44 0,89

1 4,89 4,79 2,08

2 5,07 4,93 2,83

3 4,76 4,62 3,03

4 4,64 4,48 3,57

Dari data pada Tabel 4.3 dapat ditampilkan hubungan antara kadar air komposit serat kulit jagung-epoksi (SKJ-E) dengan komposisi serat kulit jagung (SKJ) seperti pada Grafik 4.3 di bawah ini :

Grafik 4.3 Hubungan Antara Kadar Air Komposit SKJE vs Persentase SKJ

Dari Grafik 4.3 nilai kadar air komposit serat kulit jagung – epoksi (SKJ-E) terendah adalah komposit tanpa serat kulit jagung (SKJ) dan kadar air tertinggi adalah komposit dengan komposisi SKJ 5 %. SKJ memiliki kadar air sehingga apabila komposisi SKJ yang digunakan dalam pembuatan komposit semakin banyak maka kadar air komposit yang dihasilkan akan semakin bertambah juga. Jadi dapat disimpulkan bahwa semakin banyak persentase serat kulit jagung yang digunakan maka kadar airnya semakin besar.

4.2 Pengujian Sifat Mekanik

4.2.1 Pengujian Kuat Tarik ( Tensile Strength Test )

Pengujian kuat tarik dilakukan untuk mengetahui batas kuat tarik dari benda uji terhadap tarikan dan sejauh mana material tersebut bertambah panjang. Pengujian ini menggunakan standar ASTM 638 D.

Data yang diperoleh untuk hasil pengujian kuat tarik dapat ditampilkan seperti pada Tabel 4.4 sebagai berikut :

Tabel 4.4 Hasil Pengujian Kuat Tarik Komposit Serat Kulit Jagung – Epoksi (SKJ-E) Komposisi serat kulit jagung SKJ(%) Panjang (mm) Lebar (mm) Tebal (mm) Luas (mm2)

Beban (kgf)

Kuat tarik komposit serat kulit jagung-epoksi (SKJ-E) (σ) MPa

0 115 15 3 45 35,51 7,73

1 115 15 3 45 36,55 7,97

2 115 15 3 45 36,97 8,05

3 115 15 3 45 37,55 8,17

4 115 15 3 45 44,35 9,65

5 115 15 3 45 46,06 10,02

[image:51.595.111.519.539.720.2]Dari Tabel 4.4 di atas maka dapat ditampilkan hubungan antara kuat tarik komposit serat kulit jagung-epoksi (SKJ-E) dengan komposisi serat kulit jagung (SKJ) seperti pada Grafik 4.4 berikut ini :

Pada Grafik 4.4 tampak bahwa kuat tarik terendah adalah pada komposit tanpa serat kulit jagung yaitu 7,73MPa dan kuat tarik tertinggi pada komposit SKJ-E dengan komposisi SKJ 5% yaitu 10,02 MPa. Kuat tarik semakin naik dengan bertambahnya komposisi serat kulit jagung.

Berdasarkan Japanese Industrial Standard JIS A 5905 : 2003, Papan Serat mensyaratkan kuat tarik lebih besar dari 0,4 MPa. Masing – masing komposit SKJ-E dengan komposisi SKJ yang berbeda telah memenuhi standar tersebut.

4.2.2 Pengujian Kuat Lentur (Flexural Strength Test )

Pengujian kuat lentur dimaksudkan untuk mengetahui ketahanan polimer terhadap pembebanan sesuai standar ASTM D-790. Dalam metode ini yang digunakan adalah metode tiga titik lentur. Pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu bahan. Pada permukaan bagian atas sampel yang dibebani akan terjadi kompresi, sedangkan pada permukaan bawah sampel akan terjadi tarikan. Pada pengujian ini terhadap sampel uji diberikan pembebanan yang arahnya tegak lurus terhadap sampel.

Data – data yang dihasilkan untuk pengujian kuat lentur seperti pada Tabel 4.5 adalah sebagai berikut:

Tabel 4.5 Hasil Pengujian Kuat Lentur Komposit Serat Kulit Jagung-Epoksi

(SKJ-E) Komposisi serat kulit jagung SKJ(%) Panjang (mm) Lebar (mm) Tebal (mm) Luas (mm2)

Beban (kgf)

Kuat lentur komposit serat kulit jagung-epoksi (SKJ-E) (σ) MPa

0 130 15 3 45 2,63 28.62

1 130 15 3 45 4,21 45,81

2 130 15 3 45 5,06 55,07

3 130 15 3 45 4,65 50,62

4 130 15 3 45 4,21 45,81

Dari Tabel 4.5 di atas maka dapat ditampilkan hubungan antara kuat lentur komposit serat kulit jagung-epoksi (SKJ-E) dengan komposisi serat kulit jagung (SKJ) seperti Grafik 4.5 di bawah ini :

Grafik 4.5 Hubungan Antara Kuat Lentur Komposit SKJE vs

Persentase SKJ

Dari Grafik 4.5 tampak bahwa kuat lentur maksimum komposit SKJ-E terdapat pada komposisi SKJ 2 %, yaitu 55,07 MPa dan kuat lentur minimum komposit SKJ-E terdapat pada tanpa serat SKJ, yaitu 28,62 MPa. Kuat lentur komposit bertambah seiring dengan bertambahnya serat kulit jagung yang digunakan. Kuat lentur komposit SKJ –E pada komposisi SKJ 3 % sampai 5 % terjadi penurunan disebabkan oleh pengaturan serat yang tidak merata.

Berdasarkan JIS A 5905 : 2003, komposit SKJ-E dengan masing – masing komposisi SKJnya telah memenuhi syarat Papan Serat dengan kuat lentur lebih besar dari 35 MPa. Kuat lentur komposit SKJ-E ini juga memenuhi standar bumper mobil dengan kuat lentur ± 32 MPa (Christian, 2010).

4.2.3 Pengujian Kuat Impak (Impact Strength Test )

Data hasil pengujian kuat impak komposit serat kulit jagung – epoksi ditampilkan pada Tabel 4.6 di bawah ini :

Tabel 4.6 Hasil Pengujian Kuat Impak Komposit Serat Kulit Jagung - Epoksi (SKJ-E)

Komposisi serat kulit jagung (SKJ)(%)

Panjang (mm)

Lebar (mm)

Tebal (mm)

Luas (mm2)

Energi Serap (J)

Kuat Impak komposit serat kulit jagung -epoksi(SKJ-E) (kJ/mm2)

0 100 20 5 100 0,30 3

1 100 20 5 100 1,04 10,4

2 100 20 5 100 1,32 13,2

3 100 20 5 100 1,86 18,6

4 100 20 5 100 0,95 9,5

5 100 20 5 100 0,51 5,1

Dari Tabel 4.6 di atas dapat ditampilkan hubungan antara kuat impak komposit SKJ-E dengan komposisi serat SKJ seperti pada Grafik 4.6 sebagai berikut :

Grafik 4.6 Hubungan Antara Kuat Impak Komposit SKJE vs

[image:54.595.114.505.454.658.2]Dari Grafik 4.6 kuat impak maksimum yaitu komposit dengan komposisi SKJ 3% dan yang terendah pada komposit tanpa serat. Kuat impak komposit semakin meningkat seiring dengan bertambahnya persentase serat yang digunakan. Kuat lentur komposit SKJ –E pada komposisi SKJ 4 % sampai 5 % terjadi penurunan disebabkan oleh pengaturan serat yang tidak merata.Bertambahnya jumlah serat yang digunakan pada specimen maka kemampuan spesimen dalam menerima gaya yang diberikan semakin besar, dimana serat mampu meneruskan gaya yang diberikan oleh matrik dengan baik.

[image:55.595.119.506.314.470.2]Adapun hasil sifat fisis: Densitas,Daya serap air, Kadar air, dan sifat mekanik: Kuat tarik, Kuat lentur, Kuat inpak. Dapat dilihat seperti tabel 4.7 di bawah ini:

Tabel 4.7 Hasil Sifat Fisis Dan Mekanik, SNI Dan JIS

NO Sifat Fisis Dan Sifat Mekanik

Hasil Sifat Fisis Dan Sifat

Mekanik

SNI 03-2015-2006 JIS A 5905:2003

1 Densitas 1,07-1,25 1,1-1,4 0,35-1,3

2 DSA 0,75-3,55 <14 Max 25%

3 Kadar Air 0,89-4,33 <25 5%-13%

4 Kuat Tarik 7,73-10,02 Min 1,5 > 0,4

5 Kuat Lentur 28,62-55,07 - > 32

BAB 5

KESIMPULAN DAN SARAN

5.1Kesimpulan

Dari data hasil penelitian sifat mekanik dan sifat fisis komposit serat kulit jagung epoksi yang dilakukan maka dapat disimpulkan bahwa :

1. Sifat fisis komposit serat kulit jagung – epoksi yaitu : densitas 1,07 g/cm3 s.d 1,25 g/cm3,daya serap air 0,75 s.d 3,55 %, kadar air 0,89 s.d 4,33 % . Hasil sifat fisis komposit serat kulit jagung-epoksi sesuai dengan JIS A 5905:2003.

2. Sifat mekanik komposit serat kulit jagung yaitu : kuat tarik 7,73MPa s.d 10,02 MPa, Kuat lentur 28,62 MPa s.d 55,62 MPa dan kuat impak

3 kJ/mm2 s.d 18,6 kJ/mm2. Hasil sifat mekanik komposit serat kulit jagung-epoksi sesuai dengan JIS A 5905 : 2003.

3. Aplikasi komposit serat kulit jagung dengan matriks epoksi sebagai bahan pembuatan bumper mobil kekuatan lentur ±32 MPa.

5.2Saran

1. Untuk penelitian selanjutnya agar dibuat komposisi serat kulit jagung yang lebih bervariasi.

2. Untuk penelitian selanjutnya sebaiknya memperhatikan pengadukan (pencampuran) resin dengan hardener agar homogen.

DAFTAR PUSTAKA

Chandrabakty, Sri, 2011, Pengaruh Panjang Serat Tertanam Terhadap Kekuatan Geser Interfacial Komposit Serat Batang Melinjo-Matriks Resin Epoxy,

Jurnal Mekanikal 2 (1), Diakses pada tanggal 6 Februari 2013

Ginting, Bhengan, 2012. Pembuatan Papan Kompositmdengan Menggunakan Kemasan Oli (HDPE) Yang Diperkuat Serat Ijuk. Skripsi FMIPA, Universitas Sumatera Utara, Medan.

Gurning,Lokita, 2011. Pembuatan Papan Komposit dengan Memanfaatkan Limbah Polipropilene Dan Serat Enceng Gondok. Skripsi FMIPA, Universitas Sumatera Utara, Medan.

Hartomo, A.J, dkk. 1992.”Memahami Polimer dan Perekat “.Yogyakarta:Andi

Offset.

Maman Kartamana. 2010. Pabrikasi Komposit. Jakarta:FT US.

Panjaitan,Kristina.2011.“Sifat Kelenturan Komposit Hibrid Serat gelas-Coremat Dengan Resin Epoksi”.Skripsi. Medan : FMIPA,USU.

Piatti,G.1978.”Advances Composite Material; London:Applied Science Publishers LTD

Prayitno,Dody.2010.”Teknologi Rekayasa Material”.Jakarta:Universitas Trisakti

Rangkuti,Zulkarnain.2011.”Pembuatan Dan Karakterisasi Papan Partikel Dari Campuran Resin Polyester Dan Serat Kulit Jagung”. Tesis.Medan : FMIPA,USU.

Sari, Suci W. 2008. Karakteristik Komposit Laminat Kudzu Dengan Matriks Poliester. [Skripsi]. Medan : Universitas Sumatera Utara.

Schwartz,M.M. 1984.”Composite Materials Handbook”.Newyork:Magrawhill Book Campany.

Siburian,Rikson dan Tua Raja.2008.”PolimerIlmu Material”.Medan : USU Press

Tono Eddy, Dipl.Chem.Eng.1997.” Pedoman Membuat Perakat Sintesis “.

Jakarta:Bineka Cipta

Van Vlack,LH. 1994.” Ilmu dan Teknologi Bahan “. Edisi Kelima. Terjemahan

Wikipedia (www.ebook libs.com/Jagung_Merupakan_Satu.Html-Amerika Serikat -)

LAMPIRAN A

ALAT DAN BAHAN

ALAT

1. Plat besi ( 2 buah ) 2.Cetakan komposit

3.Aluminum Foil 4.Neraca Analitik digital

7.Kempa Panas ( Hot Press ) 8. Electronics System Universal

Tensile

Machine Type SC – 2DE

9.Impaktor Wolpert 10. Oven Pengering (Oven Drying)

( Tmaks = 100o C )

BAHAN

1.Serat Kulit Jagung 2.Resin epoksi dan Hardener Versamide 140

LAMPIRAN B

GAMBAR SAMPEL SEBELUM DAN SESUDAH PENGUJIAN

1. Sampel sebelum pengujian kekuatan tarik dengan masing – masing komposisi

3. Sampel sebelum pengujian kekuatan lentur dengan masing – masing komposisi

5. Sampel sebelum pengujian impak dengan masing – masing komposisi

LAMPIRAN C (PERHITUNGAN DATA PENGUJIAN)

1 Menghitung Densitas Sampel Komposit SKJE

Persamaan yang digunakan untuk menghitung densitas yaitu :

ρ =

Dimana :

ρ = densitas atau kerapatan (gr/cm3 ) m = massa komposit (gram)

V = volume komposit (cm3)

a. Komposisi SKJ 0 %

Massa komposit = 7,31 gram Volume komposit = 5,85 cm3

Sehingga :

ρ =

ρ

= 1,25 gr/cm

3b. Komposisi SKJ 1 %

Massa komposit = 7,02 gram Volume komposit = 5,85 cm3 Sehingga :

ρ =

c. Komposisi SKJ 2 %

Massa komposit =6,85 gram Volume komposit = 5,85 cm3

Sehingga :

ρ =

ρ

= 1,17gr/cm

3d. Komposisi SKJ 3 %

Massa komposit = 6,71 gram Volume komposit = 5,85 cm3 Sehingga :

ρ =

ρ

= 1,14 gr/cm

3e. Komposisi SKJ 4 %

Massa komposit = 6,50 gram Volume komposit = 5,85 cm3

Sehingga :

ρ =

f. Komposisi SKJ 5 %

Massa komposit = 6,35 gram Volume komposit = 5,85 cm3

Sehingga :

ρ =

ρ

= 1,07 gr/cm

32. Menghitung Daya Serap Air Sampel Komposit SKJE

Daya serap air dapat dihitung daya dengan persamaan sebagai berikut :

Daya serap air (%) = x 100 %

Dimana :

Mk = Massa kering komposit (gram) Mb = Massa basah komposit (gram)

a. Komposisi SKJ 0 %

Massa kering = 3,98 gram Massa basah = 4,01 gram

Daya serap air (%) = x 100 %

=

x 100 %

b. Komposisi SKJ 1 %

Massa kering = 4,12 gram Massa basah = 4,16 gram

Daya serap air (%) = x 100 %

=

x 100 %

= 0,97 %

c. Komposisi SKJ 2 %

Massa kering = 4,32 gram Massa basah = 4,38 gram

Daya serap air (%) = x 100 %

=

x 100 %

= 1,38 %

d. Komposisi SKJ 3 %

Massa kering = 4,57 gram Massa basah = 4,68 gram

Daya serap air (%) = x 100 %

=

x 100 %

= 2,40 %

e. Komposisi SKJ 4 %

Massa kering = 4,89 gram Massa basah = 5,05 gram

Daya serap air (%) = x 100 %

=

x 100 %

f. Komposisi SKJ 5 %

Massa kering = 5,06 gram Massa basah = 5,24 gram

Daya serap air (%) = x 100 %

=

x 100 %

= 3,55 %

3. Menghitung Kadar Air Sampel Komposit SKJE

Kadar air dapat dihitung dengan menggunakan persamaan berikut :

Kadar air (%) =

x 100%

Dimana :

M1 = Massa awal komposit (gram) M2 = Massa akhir komposit (gram)

a. Komposisi SKJ 0 %

Massa awal komposit = 4,48 gram Massa akhir komposit = 4,44 gram

Kadar air (%) =

x 100%

=

x 100 %

= 0,90 %

b. Komposisi SKJ 1 %

Massa awal komposit = 4,89 gram Massa akhir komposit = 4,79 gram

=

x 100 %

= 2,08 %

c. Komposisi SKJ 2 %

Massa awal komposit = 5,07 gram Massa akhir komposit = 4,93 gram

Kadar air (%) =

x 100%

=

x 100 %

= 2,83%

d. Komposisi SKJ 3 %

Massa awal komposit = 4,76gram Massa akhir komposit = 4,62 gram

Kadar air (%) =

x 100%

=

x 100 %

= 3,03 %

e. Komposisi SKJ 4 %

Massa awal komposit = 4,64 gram Massa akhir komposit = 4,48 gram

Kadar air (%) =

x 100%

=

x 100 %

=3,57 %

f. Komposisi SKJ 5 %

Kadar air (%) =

x 100%

=

x 100 %

= 4,33 %

4 Menghitung Kekuatan Tarik Sampel Komposit SKJE

Nilai kekuatan tarik dapat dihitung dengan menggunakan persamaan berikut :

σ =

Dimana :

σ

= Kuat tarik (MPa) F = Gaya (N)A = Luas permukaan (mm2)

a. Komposisi SKJ 0 %

Beban sampel = 35,51 kgf Tebal sampel = 3 mm Lebar sampel = 15 mm Sehingga :

Luas (A) = b x d

= 15 mm x 3 mm = 45 mm2

Load/beban (P) = 35,51 kgf x 9,8 m/s2

= 347,99 N

σ =

b. Komposisi SKJ 1 %

Beban sampel = 36,55 kgf Tebal sampel = 3 mm Lebar sampel = 15 mm Sehingga :

Luas (A) = b x d

= 15 mm x 3 mm = 45 mm2

Load/beban (P) = 36,55 kgf x 9,8 m/s2 = 358,19 N

σ =

= 7,95 MPa

c. Komposisi SKJ 2 %

Beban sampel = 36,97 kgf Tebal sampel = 3 mm Lebar sampel = 15 mm Sehingga :

Luas (A) = b x d

= 15 mm x 3 mm = 45 mm2

Load/beban (P) = 36,97 kgf x 9,8 m/s2 = 362,30 N

σ =

d. Komposisi SKJ 3 %

Beban sampel = 37,55 kgf Tebal sampel = 3 mm Lebar sampel = 15 mm Sehingga :

Luas (A) = b x d

= 15 mm x 3 mm = 45 mm2

Load/beban (P) = 37,55 kgf x 9,8 m/s2 = 367,99 N

σ =

= 8,17MPa

e. Komposisi SKJ 4 %

Beban sampel = 44,35 kgf Tebal sampel = 3 mm Lebar sampel = 15 mm Sehingga :

Luas (A) = b x d

= 15 mm x 3 mm = 45 mm2

Load/beban (P) = 44,35 kgf x 9,8 m/s2 = 434,63 N

σ =

f. Komposisi SKJ 5%

Beban sampel = 46,05 kgf Tebal sampel = 3 mm Lebar sampel = 15 mm Sehingga :

Luas (A) = b x d

= 15 mm x 3 mm = 45 mm2

Load/beban (P) = 46,05 x 9,8 m/s2 = 451,29 N

σ =

= 10,02 MPa

5 Menghitung Kekuatan Lentur Sampel Komposit SKJE

Kekuatan lentur dihitung dengan menggunakan persamaan berikut :

UFS =

Dimana :

P = Load atau beban (N)

L = Jarak Span (10 cm = 0,1 m) b = Lebar sampel (mm)

h = Tebal sampel (mm)

a. Komposisi SKJ 0 %

Jarak Span = 0,1 m

Sehingga :

Load/ beban (P) = 2,63 kgf

= 2,63 kgf x 9,8 m/s2 = 25,77 N

3PL = 3 x 25,77 N x 0,1 m = 7,73 Nm

2bh2 = 2 x 15 mm (3 mm)2 = 270 mm3

= 0,27 x 10-6 m3

UFS =

=

= 28,62 MPa

b Komposisi SKJ 1 %

Lo