BAB I

PENDAHULUAN

1. 1 Latar Belakang

Indonesia merupakan salah satu negara yang berkembang di dunia, dan mempunyai kekayaan alam yang sangat melimpah. Salah satu kekayaan alam tersebut adalah tersedianya sumber-sumber energi di berbagai tempat di Indonesia, misalnya energi listrik.

Tersedianya energi listrik dalam jumlah yang cukup dan dengan mutu yang baik telah menjadi kunci perkembangan dan kemajuan bagi suatu Negara, bahkan salah satu tolak ukur berkembang dan majunya suatu negara adalah jumlah energi listrik yang dikonsumsi oleh negara itu sendiri.

Pada zaman yang semakin maju dan serba mutakhir seperti sekarang ini, khususnya dalam lingkungan perindustrian dan perkembangan teknologi yang sangat cepat, tentunya kebutuhan akan listrik mengalami peningkatan yang luar biasa. Maka untuk memenuhi kebutuhan tersebut diperlukan peningkatan pada pembangkit listrik yang telah ada, baik dalam peningkatan kapasitas produksi, pengelolaannya serta teknologi. Dan salah satu perusahaan yang bergerak dalam bidang pembangkit listrik yang tujuannya untuk meningkatkan kualitas pelayanan tersebut yaitu PT. PLN (Persero) Wilayah SULSELRABAR Sektor Tello.

Salah satu masalah yang dihadapi oleh industri-industri yang berdomisili di Indonesia saat ini adalah masih kurangnya output dari proses dunia pendidikan yang betul-betul siap untuk terjun langsung dalam mengaplikasikan ilmu pengetahuan yang telah didapatkan di bangku kuliah pada indusri yang bersangkutan, sehingga banyak perusahaan yang terlebih dahulu melakukan masa pendidikan sekaligus masa perkenalan untuk beberapa waktu kepada calon profesiaonal sebelum terlibat langsung pada industri mereka.

profesional dengan kinerja tinggi diwajibkan untuk mengikuti kegiatan kerja praktek. Pelaksanaan kerja praktek ini juga merupakan salah satu sarana untuk mengetahui bagaimana aplikasi ilmu yang didapat di bangku perkuliahan dan penerapannya di lapangan pekerjaan sehingga mahasiswa diharapkan dapat mempersiapkan diri dengan berbagai macam pengalaman sebelum terjun ke dunia industri kelak.

1.2 Batasan Masalah

Begitu banyaknya ruang lingkup sistem pembangit tenaga listrik baik dari segi sistemnya maupun dari segi klasifikasinya maka kami membatasi ruang lingkup masalah mengingat keterbatasan waktu dan instrument pendukung serta kemampuan penyusun, maka masalah yang ditinjau dalam kegiatan ini, yaitu :

“Penggunaan Sistem Eksitasi dalam Pembangkitan Energi Listrik pada PLTG GE 1 Tello”

1.3 Tujuan dan Manfaat

Adapun tujuan dan manfaat dari kegiatan praktek ini, yaitu :

1.3.1 Tujuan

a. Kerja praktek diharapkan dapat memberikan wawasan dan pengetahuan mengenai situasi, kondisi kerja dan permasalahan yang terdapat pada perusahaan dengan segala aspeknya. Serta mampu secara optimal untuk menyampaikan aspek bahasan dalam bentuk lisan dan tulisan.

b. Dengan kerja praktek diharapkan Mahasiswa dapat mengevaluasi dan meningkatkan kemampuan praktisnya sehingga bisa diterapkan saat memasuki dunia kerja dan menjadi SDM yang handal.

c. Penyusunan laporan kerja praktek ini bertujuan untuk mengetahui sistem eksitasi pada PLTG GE 1 Tello.

Dalam mendapatkan data guna penyusunan laporan Kerja Praktek di PT. PLN (PERSERO) wilayah SULSELRABAR Pembangkitan Tello unit PLTG/U kami menggunakan metode penulisan sebagai berikut:

a. Pengamatan di Lapangan.

Pengamatan dimaksudkan untuk memperoleh data-data aktual yang merupakan gambaran nyata yang terjadi pada PT. PLN Pembangkitan Tello dengan jalan:

Observasi

Penyusun melakukan pengamatan secara langsung jalannya proses yang menjadi tinjauan umum penulis.

Wawancara

Penyusun mendapatkan data yang diperlukan dengan melakukan wawancara langsung dengan narasumber dalam hal ini karyawan perusahaan yang memberikan penjelasan dan data yang berhubungan dengan objek penulisan dalam laporan ini.

Partisipasi

Penyusun mencoba berpartisipasi dengan melibatkan diri secara langsung dalam kegiatan - kegiatan yang berlangsung di bawah bimbingan pembimbing yang sedang bekerja di lapangan.

b. Penelitian Kepustakaan

Penelitian kepustakaan ini merupakan penelitian untuk landasan teori dari laporan ini dengan jalan membaca berbagai macam literatur baik yang bersumber dari buku-buku ilmiah milik pribadi maupun yang bersumber dari arsip kepustakaan milik perusahaan.

1.5 Sistematika Laporan KP

BAB I : PENDAHULUAN

Pada BAB ini memuat Latar Belakang Kerja Praktek (KP). Batasan Masalah, Tujuan dan Manfaat KP, Metodologi Penulisan serta Sistematika Laporan KP

BAB II : TINJAUAN PERUSAHAAN

Pada BAB ini memuat tentang Gambaran Umum Perusahaan, Sejarah Perusahaan, Struktur Organisasi, serta Ruang Lingkup/Bidang Industri.

BAB III : TINJAUAN UMUM MENGENAI PLTG/U

Pada BAB ini memuat tentang Struktur Organisasi PLTG/U, Uraian Beban Kerja, Jenis Mesin pada PLTG, serta Uraian Kegiatan selama KP.

BAB IV : TINJAUAN PUSTAKA

Pada BAB ini memuat tentang Proses kelistrikan pada PLTG serta komponen-komponenya.

BAB V : SISTEM EKSITASI GENERATOR SINKRON

Pada BAB ini memuat tentang sistem eksitasi secara umum, jenis-jenis eksitasi, proses eksitasi pada pembangkitan listrik serta perangkat lain yang mendukungnya.

BAB VI : PENUTUP

Pada BAB ini memuat kesimpulan dan saran dari laporan kerja praktek ini.

BAB II

TINJAUAN PERUSAHAAN

Perusahaan Listrik Negara atau yang sering disingkat PLN adalah sebuah BUMN (Badan Usaha Milik Negara) yang mengurusi semua aspek kelistrikan yang ada di Indonesia. Ketenagalistrikan di Indonesia dimulai pada akhir abad ke-19, ketika beberapa perusahaan Belanda mendirikan pembangkit tenaga listrik untuk keperluan sendiri. Pengusahaan tenaga listrik untuk kepentingan umum dimulai sejak perusahaan swasta Balanda NV.NIGM memperluas usahanya di bidang tenaga listrik. Perusahaan swasta NV.NIGM semula hanya bergerak di bidang gas. Kemudian meluas dengan berdirinya perusahaan swasta lainnya.

Sebagai perusahaan yang memiliki cita untuk menjadi perusahaan yang menyediakan pelayanan akan kebutuhan listrik untuk lebih lagi, perusahaan senantiasa berpegang teguh pada visi dan misi untuk mencapainya.

Falsafah Perusahaan

Pembawa kecerahan dan kegairahan dalam kehidupan masyarakat yang produktif.

Visi Perusahaan

Diakui sebagai Perusahaan Kelas Dunia yang bertumbuh kembang Unggul dan Terpercaya dengan bertumpu pada Potensi Insani.

Misi Perusahaan

Menjalankan bisnis kelistrikan dan bidang lain yang terkait,

berorientasi pada kepuasan pelanggan, anggota perusahaan dan pemegang saham.

Menjadikan tenaga listrik sebagai media untuk meningkatkan kualitas

kehidupan masyarakat.

Mengupayakan agar tenaga listrik menjadi pendorong kegiatan

ekonomi.

Menjalankan kegiatan usaha yang berwawasan lingkungan. Motto Perusahaan

Listrik untuk Kehidupan yang Lebih Baik (Electricity for a Better Life). Nilai-nilai Prusahaan

Pembelajaran (Learner)

2.2 Sejarah Perusahaan

Kota Makassar mulai mengenal dan memanfaatkan energi listrik tenaga uap pada tahun 1914 untuk pertama kali. Pembangkit listrik yang pertama di Makassar menggunakan mesin uap yang dikelola oleh suatu lembaga yang disebut Electriciteit Weizen dan berlokasi di pelabuhan Makassar. Kemudian pada tahun 1925 dibangun PLTU (Pusat Listrik Tenaga Uap) dengan kapasitas 2 MW di tepi sungai Jeneberang daerah Pandang-Pandang, Sungguminasa dan hanya mampu beroperasi hingga tahun 1957.

Pada tahun 1946, dibangun Pusat Listrik Tenaga Diesel (PLTD) yang berlokasi di bekas lapangan sepak bola Bontoala yang dikelola N. V. Nederlands Gas Electriciteit Maatschappy (N. V. NEGEM). Tahun 1949 seluruh pengelolaan kelistrikan dialihkan ke N. V. Ovesseese Gas dan Electriciteit Gas dan Electriciteit Maatschappy (N. V. OGEM). Kemudian pada tahun 1957 pengusahaan ketenagalistrikan di kota Makassar dinasionalisasi oleh Pemerintah RI dan dikelola oleh Perusahaan Listrik Negara (PLN) Makassar namun wilayah operasi terbatas hanya di kota Makassar dan daerah luar kota Makassar antara lain Majene, Bantaeng, Bulukumba, Watampone dan Palopo. Untuk pusat pembangkitannnya ditangani oleh PLN cabang luar kota dan pendistribusiannya oleh PT. MPS (Maskapai untuk Perusahaan-Perusahaan Setempat). PLN Makassar inilah kelak merupakan cikal bakal PT. PLN (Persero) Wilayah VIII sebagaimana yang kita kenal dewasa ini. PLN Pusat membuntuk unit PLN Exploitasi VI dengan wilayah kerja meliputi Provinsi Sulawesi Selatan dan Sulawesi Tenggara yang berkedudukan di Makassar.

berlokasi di sektor Tello dengan daya yang terpasang 2 x 12,5 MW dan digunakan untuk mendukung pasokan energi listrik PLTD (Pembangkit Listrik Tenaga Diesel) Bontoala. Pembangunan selesai pada tahun 1971 dan mulai dioperasikan setelah diresmikan oleh Soeharto, presiden RI yang menjabat saat itu.

Pada tahun 1973 dibangun lagi dua unit pembangkit diesel yang berlokasi di site PLTU Tello dengan daya yang terpasang 2 x 2,84 MW. Seiring dengan pembangkitan tersebut, kemudian berdasarkan Peraturan Menteri Pekerjaan Umum dan Tenaga Listrik No. 01/PRT/1973 tentang Struktur Organisasi dan Pembagian Tugas Perusahaan Umum, PLN Exploitasi VI berubah menjadi PLN Exploitasi VIII. Setelah dikeluarkannya peraturan tersebut, maka pada 1975, Menteri Pekerjaan Umum dan Tenaga Listrik mengeluarkan Peraturan Menteri No. 013/PRT/1975 sebagai pengganti Peraturan Menteri No. 01/PRT/1973 yang di dalamnya disebutkan bahwa perusahaan mempunyai unsur pelaksana yaitu Proyek PLN Wilayah. Oleh karena itu, Direksi Perum Listrik Negara menetapkan SK No.010/DIR/1976 yang mengubah sebutan PLN Exploitasi VIII menjadi PLN Wilayah VIII.

Kemudian pada tahun 1976 PLN Wilayah VIII mendapat tambahan satu unit PLTG (Pusat Listrik Tenaga Gas) Westcan dengan daya yang terpasang 14,46 MW. Pada tahun yang sama di bulan Juli dibentuk unit Sektor Tello yang diberi nama PLN Wilayah VIII Sektor Tello dengan unit asuhan PLTU Bontoala dan Gardu Induk/Transmisi.

Perkembangan kota Makassar dan daerah-daerah di sekitarnya turut berperan mengakibatkan meningkatnya pula kebutuhan akan energi listrik. Disertai dengan pertumbuhan ekonomi PT. PLN (Persero) Wilayah VIII Sektor Tello, kemudian secara bertahap terus dibangun unit-unit pembangkit.

Pada tahun 1982 dibangun dua unit PLTG (Pembangkit Listrik Tenaga Gas)

dibangun dua unit PLTD SWD dengan daya terpasang 2 x 12,4 MW. Dan pada tahun 1997 dibangun dua unit PLTG GE dengan daya terpasang 2 x 33,4 MW.

Setelah memikirkan pembangkitan, maka untuk menyalurkan energi listrik dari pusat-pusat pembangkit yang berbeda kepada pelanggan, dan juga untuk menunjang dan mengantisipasi pertumbuhan beban dari daerah-daerah yang baru dibangun, maka mulai pada tahun 1969, dibangun saluran-saluran transmisi sistem 30 KV dan gardu induk, yaitu:

1. Tello 30 KV 2. Bontoala 3. Kalukuang 4. Sungguminasa 5. Borongloe 6. Mandai 7. Tonasa I

Setelah itu, dilanjutkan lagi dengan membangun saluran transmisi sistem 70 KV, 150 KV dan gardu induk, yaitu:

1. Pangkep 2. Tonasa III 3. Daya

4. Tello 70 KV 5. Tallo Lama 6. Takalar

Dan juga perluasan gardu induk existing.

Kemudian pada tahun 1997 pada bulan Agustus, unit PLTD Bontoala dikeluarkan dari perusahaan. Dan pada Februari 1999 PLN sektor Tello mendapat tambahan tanggung jawab untuk mengelola unit asuhan PLTD Bulukumba.

Bulukumba diserahkan kepada PLN UP, sedangkan unit GI dan transmisi diserahkan pada PLN UP2B.

Pusat-puat pembangkit pada PT. PLN (Persero) Wilayah VIII beroperasi dalam sistem kelistrikan Sulawesi Selatan yang interkoneksi dengan PLTA (Pusat Listrik Tenaga Air) Bakaru dan PLTD yang tersebar, serta dua pembangkit listrik swasta yang masing-masing berada di Kabupaten Pinrang (PLTD Suppa) dan di Kabupaten Wajo (PLTGU Sengkang).

Pada tanggal 22 Mei 2000, Gardu Induk Panakukang diserahkan kepada unit pengatur beban dan unit PLTD Bulukumba diserahkan kepada sektor Bakaru. Hal ini sejalan dengan retruksi di PLN Wilayah VIII Sulselrabar yang membagi unit pembangkitan, penyaluran dan distribusi agar dikelola secara tepisah. Kemudian Sektor Tello diserahi tugas menangani unit pembangkit yang ada di Sulawesi Tenggara, tetapi kemudian tahun 2007 Sektor Kendari terbentuk untuk menangani pembangkit yang ada di sana. Dan Sektor Tello menangani pembangkit yang ada di Tello yaitu:

1. PLTU 2 unit

2. PLTG Westcan 1 unit 3. PLTG Alsthom 2 unit 4. PLTG GE 2 unit

5. PLTD Mitsubishi 2 unit 6. PLTD SWD 2 unit

Pada tanggal 31 Mei 2000 PLN Sektor Tello diubah menjadi PT. PLN (Persero) wilayah Sulselrabar Sektor Tello.

Manajer

ASMAN Enjiniring

Engineer/ass engineer perenc. Evaluasi Operasi Pembangkit

engineer / ass engineer Perenc. & Evaluasi

Pembangkit-pembangkit yang berada di PLN Sektot Tello saat ini umumnya hanya dioperasikan saat-saat beban puncak guna mengantisipasi kenaikan beban dan memperbaiki mutu tegangan di samping cadangan putar jika sewaktu-waktu terjadi gangguan sistem.

2.3. Struktur Organisasi

Struktur organisasi adalah rangka yang menunjukkan pekerjaan wewenang dan tanggung jawab tiap-tiap anggota organisasi, oleh karena itu struktur organisasi disebut juga bagan atau skema organisasi yang tak lain adalah gambaran skematis tentang hubungan pekerjaan antara orang-orang yang terdapat dalam suatu badan atau organisasi untuk mencapai tujuan dan sasaran organisasi.

Hal ini berarti struktur organisasi dalam suatu badan atau instansi pemerintah/swasta, memerlukan suatu kerjasama dari tiap unit atau sub bagian, agar berjalan lancer. Berdasarkan struktur organisasi maka dapat diketahui bagian kerja dalam suatu organisasi, tugas, dan tanggung jawab karyawan, dan hubungan kerja dari setiap anggota organisasi. Struktur organisasi harus benar dan tersusun secara teratur sehingga tampak jelas dalam pembagian tugas dan tanggung jawab yang dapat memudahkan pimpinan dalam mengendalikan suatu organisasi perusahaan. Berikut struktur organisasi PT. PLN (Persero) Wilayah Sulselrabar Pembangkitan Tello:

2.4 Ruang Lingkup/Bidang Industri

PT. PLN (PERSERO) WIL. SULTANBATARA SEKTOR TELLO memiliki bisnis utama produksi tenaga listrik / pembangkitan tenaga listrik melalui mesin-mesin :

LOKASI SENTRAL JENIS PEMBANGKIT

JUMLAH KAPASITAS TERPASANG MESIN (kW)

TELLO/MAKASSAR

PLTU 2 25.000

PLTG 5 122.716

PLTD 4 49.992

KAB. BARRU PLTU 2 100.000

KAB. SELAYAR PLTD 6 6.620

JUMLAH 21 304.328

Manajer Unit

2. Bagian pemeliharaan Mesin = 12 orang 3. Bagian Pemeliharaan Listrik dan Kontrol = 6 orang 4. Bagian K3 & lingkungan = 2 orang 5. Bagian operasi = 25 orang 6. Bagian administrasi = 2 orang

Bagian Pemeliharaan Mesin

Tugas utama

1. Melaksanakan pemeliharaan semua komponen peralatan mekanik mulai dari pemeliharaan rutin, periode, prediktif, dan korektif

2. Mengusulkan kebutuhan material untuk kelancaran pemeliharaan

3. Mengidentifikasi peralatan mekanik yang harus dilakukan perawatan dan atau penggantian material

4. Mengevaluasi performance hasil perawatan peralatan mekanik

5. Melakukan pembinaan kepada pegawai mekanik/teknisi yang menjadi tanggung jawabnya.

Bagian Pemeliharaan Listrik Tugas utama

1. Melaksanakan pemeliharaan semua komponen peralatan listrik mulai dari pemeliharaan rutin, periodik, prediktif dan korektif.

2. Mengusulkan kebutuhan material listrik untuk kelancaran pemeliharaan. 3. Mengidentifikasi peralatan listrik yang harus dilakukan perawatan dan

atau penggantian material listrik.

4. Mengevaluasi performance hasil perawatan peralatan listrik.

5. Melakukan pembinaan kepada pegawai listrik / teknisi yang menjadi tanggung jawabnya.

Bagian Lingkungan & K3 Tugas utama

1. Melaksanakan pemeliharaan semua peralatan & sarana lingkungan & K3. 2. Mengusulkan kebutuhan material lingkungan & K3.

3. Mengadakan risk assasment pada semua aset perusahaan & lingkungannya.

4. Mengevaluasi performance hasil peralatan K3 & Lingkungan. 5. Memantau kondisi lingkungan

6. Melakukan pembinaan kepada pegawai yang menjadi tanggungjawabnya.

3.4 Jenis-Jenis Mesin PLTG

PLTG GE UNIT 1

Pabrik Pembuat : General Electrik USA

Type/Model : MS 6001 B

Serial Number : 296850 Rated Power : 33.440 KW

Turbin Stage : 3

Compressor Stage : 17

Putaran : 5100 rpm

Bahan Bakar : HSD

Tahun Operasi : 1997

Control : Speed Tronik Mark V II. Generator

Type : 6A3

Putaran : 3000 rpm

Serial Number : 446 X 020

Daya : 45.400 kW

Phasa/Frekuensi : 3 PHASA/50 Hz

Tegangan : 11.5 KV

Faktor Daya : 0,85

Arus : 2279 A

III. Exiter

Type :

-Serial Number : 19506573

Tegangan : 125 Volt

Arus : 756 A

Putaran : 3000 rpm

PLTG GE UNIT 2

I. Turbin

Type/Model : MS 6001 B Serial Number : 296851 Rated Power : 33.440 KW

Turbin Stage : 3

Compressor Stage : 17

Putaran : 5100 rpm

Bahan Bakar : HSD

Tahun Operasi : 1997

Control : Speed Tronik Mark V II. Generator

Type : 6A3

Putaran : 3000 rpm

Serial Number : 446 X 040

Daya : 45.400 kW

Phasa/Frekuensi : 3 PHASA/50 Hz

Tegangan : 11.5 KV

Faktor Daya : 0,85

Arus : 2279 A

III. Exiter

Type :

-Serial Number : 195407673

Tegangan : 125 Volt

Arus : 756 A

Putaran : 3000 rpm

PLTG WESTCAN

I. Turbin

Pabrik Pembuat : Westing House Canada

Serial Number : T-66 S 6031 Rated Power : 14.466 KW

Turbin Stage : 2

Compressor Stage : 15

Putaran : 4830 rpm

Bahan Bakar : HSD

Tahun Operasi : Juni 1977

Control : Pneumatic/Electrik II. Generator

Type : HG 75.5

Putaran : 750 rpm

Serial Number : 1-66S 60294

Daya : 17.019 KVA

Phasa/Frekuensi : 3 PHASA/50 Hz

Tegangan : 11.5 KV

Faktor Daya : 0,85

Arus : 852 A

III. Exiter

Type :

-Serial Number : 1-66S 6029

Tegangan : 119 Volt

Arus : 539 A

Putaran : 750 rpm

PLTG ALSTHOM UNIT 2.

I. Turbin

Pabrik Pembuat : Alsthom Atlantique

Merek : Alsthom

Serial Number : 244549 Rated Power : 20.100 KW

Turbin Stage : 2

Compressor Stage : 17

Putaran : 5100 rpm

Bahan Bakar : HSD

Tahun Operasi : 1977 (EX PLTG Semarang)

Control : Speed Tronik

II. Generator

Type : T.190-240

Putaran : 3000 rpm

Serial Number : 410340

Daya : 25.125 kW

Phasa/Frekuensi : 3 PHASA/50 Hz

Tegangan : 11 kV

Faktor Daya : 0,8

Arus : 1320 A

III. Exiter

Type :

-Serial Number :

-Tegangan : 173 Volt

Arus : 410 A

Putaran : 3000 rpm

Kegiatan mingguan yang kami lakukan selama kerja pratek di PT.PLN (Persero) WIilayah SULSELRABAR Pembangkitan Tello mulai tanggal 09 Juli 2012 – 08 Agustus 2012 sebagai berikut :

Waktu Peralatan yang Diperiksa Cara Pelaksanaan

Minggu I

Catu daya DC Rectifier

Periksa tegangan tiap cell Periksa kebersihan battery Periksa kebersihan panel

Panel DPC Periksa kebersihan panel dan kondisi Pilot Lamp Panel Water Wash Periksa kebersihan panel dan kondisi Pilot Lamp Transformer Periksa level minyak dan kebocoran

Minggu II

Pane MCC Periksa kebersihan panel dan kondisi Pilot Lamp Panel Mesin dan

Generator Periksa kebersihan panel dan kondisi Pilot Lamp Panel Fire Fighting

Station Periksa kebersihan panel dan kondisi Pilot Lamp Transformer Periksa level minyak dan kebocoran

Minggu III

Motor Listrik Periksa Kebersihan Body dan kekencangan baut

Junction Box

Periksa koneksi/sambungan yang longgar dan kebersihannya

Panel Fiuel Skid Periksa kebersihan panel dan kondisi Pilot Lamp Pulse Cleaning Air Panel Periksa koneksi, kebersihan dan kondisi pilot lamp Transformer Periksa level minyak dan kebocoran

Minggu IV

Ruang Exiter dan GAC Periksa Kebersihan ruangan Panel Gauge, PS dan G

Cabinet

BAB IV

TINJAUAN PUSTAKA

Pembangkit Listrik Tenaga Gas (PLTG) merupakan sebuah pembangkit energi listrik yang menggunakan peralatan/mesin turbin gas sebagai penggerak generatornya. Turbin gas dirancang dan dibuat dengan prinsip kerja yang sederhana dimana energi panas yang dihasilkan dari proses pembakaran bahan bakar diubah menjadi energi mekanis dan selanjutnya diubah menjadi energi listrik atau energi lainnya sesuai dengan kebutuhannya.

Adapun kekurangan dari turbin gas adalah sifat korosif pada material yang digunakan untuk komponen-komponen turbinnya karena harus bekerja pada temperature tinggi dan adanya unsur kimia bahan bakar minyak yang korosif (sulfur, vanadium dll), tetapi dalam perkembangannya pengetahuan material yang terus berkembang hal tersebut mulai dapat dikurangi meskipun tidak dapat secara keseluruhan dihilangkan. Dengan tingkat efisiensi yang rendah hal ini merupakan salah satu dari kekurangan sebuah turbin gas juga dan pada perkembangannya untuk menaikkan efisiensi dapat diatur/diperbaiki temperature kerja siklus dengan menggunakan material turbin yang mampu bekerja pada temperature tinggi.

des Turbomoteurs” di Paris membuat suatu sistem turbin gas yang konstruksinya berdasarkan desain Armengaud dan Lemate yang menggunakan bahan bakar cair. Temperatur gas pembakaran yang masuk sekitar 450 C dengan tekanan 45 atm dan kompresornya langsung digerakkan oleh turbin.

Selanjutnya, pada tahun 1935 sistem turbin gas mengalami perkembangan yang pesat dimana diperoleh efisiensi sebesar kurang lebih 15%. Pesawat pancar gas yang pertama diselesaikan oleh “British Thomson Houston Co” pada tahun 1937 sesuai dengan konsepsi Frank Whittle (tahun 1930).

Komponen Utama dari PLTG :

1. Kompresor.

2. Ruang bakar (combustor)

3. Turbin.

4. Generator.

Keuntungan menggunakan PLTG adalah waktu startnya relatif singkat, ringan, tidak memerlukan air pendingin, masa pembangunan yang pendek, murah dan dapat ditempatkan di segala lokasi. Disamping itu, terdapat pula kelemahan dari PLTG yakni efisiensinya rendah, umurnya pendek, daya mampunya sangat dipengaruhi oleh kondisi udara atmosfir, biaya pemeliharaan dan harga sparepartnya mahal.

Komponen utama PLTG terdiri atas beberapa peralatan yang satu dengan yang lainnya terintegrasi sehingga menjadi satu unit lengkap yang dapat dioperasikan sebagaimana mestinya.

4.1 Prinsip Operasi PLTG

Siklus seperti gambar di atas terdapat empat langkah:

1 – 2 : Proses kompresi isentropik dalam kompresor sehingga menghasilkan udara bertekanan

2 – 3 : Proses pemasukan kalor pada tekanan (P) konstan

3 – 4 : Proses ekspansi isentropik di mana gas hasil pembakaran dialirkan untuk memutar turbin

4 – 1 : Proses pembuangan kalor tekanan konstan

Sebelum turbin gas menghasilkan energi mekanik, pemutar poros menggerakkan kompresor, pemutar poros tersebut berupa Diesel. Fungsi dari Starting Device ini adalah untuk memutar kompresor pada saat start up sehingga menghasilkan udara bertekanan sebelum masuk ke ruang pembakaran (combustion chamber)

Dalam proses pembakaran ini bahan bakar disuplai oleh pompa bahan bakar (fuel oil pump) apabila digunakan bahan bakar minyak atau oleh kompresor gas apabila menggunakan bahan bakar gas alam. Pada umumnya kompresor gas disediakan oleh pemasok gas tersebut. Udara untuk pembakaran diperoleh dari kompresor utama, sedangkan panas untuk awal pembakaran dihasilkan oleh ignitor (busi).

Pada ruang bakar tersebut, bahan bakar dikabutkan dari udara Atomizing kemudian dengan percikan nyala api dari ignition sehingga terjadilah proses pembakaran. Gas hasil pembakaran tersebut kemudian dialirkan ke dalam turbin dan menekan sudu turbin sehingga terjadi gerak putar. Selanjutnya gas bekas dari turbin dibuang ke atmosfir dengan temperature yang masih tinggi. Selanjutnya energi mekanis yang dihasilkan oleh turbin digunakan untuk memutar generator hingga menghasilkan energi listrik.

Tentu saja untuk dapat mengoperasikan PLTG dengan baik perlu dilengkapi dengan alat-alat bantu, kontrol, instrumentasi, proteksi dan sebagainya. Pada kenyataannya, tidak ada proses yang selalu ideal, tetap terjadi kerugian-kerugian yang dapat menyebabkan turunnya daya yang dihasilkan oleh turbin gas dan berakibat pada menurunnya performa turbin gas itu sendiri. Kerugian-kerugian tersebut dapat terjadi pada ketiga komponen sistem turbin gas.

Sebab - sebab terjadinya kerugian antara lain:

1. Adanya gesekan fluida yang menyebabkan terjadinya kerugian tekanan (pressure losses) di ruang bakar.

2. Adanya kerja yang berlebih waktu proses kompresi yang menyebabkan terjadinya gesekan.

3. Berubahnya nilai Cp dari fluida kerja akibat terjadinya perubahan temperatur dan perubahan komposisi kimia dari fluida kerja.

4. Adanya mechanical loss dan sebagainya.

a. Kompresor Utama

Kompresor utama adalah kompesor aksial yang berguna untuk memasok udara bertekanan ke dalam ruang bakar yang sesuai dengan kebutuhan. Kapasitas kompresor harus cukup besar karena pasokan udara lebih (excess air) untuk turbin gas dapat mencapai 350 %. Disamping untuk mendapatkan pembakaran yang sempurna, udara lebih ini digunakan untuk pendingin dan menurunkan suhu gas hasil pembakaran.

Kompresor aksial terdiri dari dua bagian yaitu :

Compressor Rotor Assembly

Merupakan bagian dari kompresor aksial yang berputar pada porosnya. Rotor ini memiliki 17 tingkat sudu yang mengompresikan aliran udara secara aksial dari 1 atm menjadi 17 kalinya sehingga diperoleh udara yang bertekanan tinggi. Bagian ini tersusun dari wheels, stubshaft, tie bolt dan sudu - sudu yang disusun kosentris di sekeliling sumbu rotor.

Compressor Stator.

Merupakan bagian dari casing gas turbin yang terdiri dari :

1. Inlet Casing, merupakan bagian dari casing yang mengarahkan udara masuk ke inlet bellmouth dan selanjutnya masuk ke inlet guide vane. 2. Forward Compressor Casing, bagian casing yang didalamnya terdapat

empat stage kompresor blade.

3. Aft Casing, bagian casing yang didalamnya terdapat compressor blade tingkat 5 - 10.

4. Discharge Casing, merupakan bagian casing yang berfungsi sebagai tempat keluarnya udara yang telah dikompresi.

b. Inlet Guide Vanes (IGV)

volume udara yang dikompresikan sesuai dengan kebutuhan atau beban turbin. Pada saat Start Up, IGV juga berfungsi untuk mengurangi surge. Pada saat stop dan selama start up, IGV tertutup ( pada unit tertentu, posisi IGV 34-48% ), kemudian secara bertahap membuka seiring dengan meningkatnya beban turbin. Pada beban turbin tertentu, IGV terbuka penuh (83-92%). Selama stop normal IGV perlahan-lahan ditutup bersamaan dengan turunnya beban, sedangkan pada stop emergency, IGV tertutup bersamaan dengan tertutupnya katup bahan bakar.

c. Combustion Chamber

Combustion Chamber adalah ruangan tempat proses terjadinya pembakaran. Ada turbin gas yang mempunyai satu atau dua Combustion Chamber yang letaknya terpisah dari casing turbin, akan tetapi yang lebih banyak dijumpai adalah memiliki Combustion Chamber dengan beberapa buah Combustion basket, mengelilingi sisi masuk (inlet) turbin. Di dalam Combustion Chamber dipasang komponen-komponen untuk proses pembakaran beserta sarana penunjangnya, diantaranya:

1. Combustion Chamber, berfungsi sebagai tempat terjadinya pencampuran antara udara yang telah dikompresi dengan bahan bakar yang masuk.

2. Combustion Liners, terdapat di dalam combustion chamber yang berfungsi sebagai tempat berlangsungnya pembakaran.

3. Fuel Nozzle, berfungsi sebagai tempat masuknya bahan bakar ke dalam combustion liner.

4. Ignitors (Spark Plug), berfungsi untuk memercikkan bunga api ke dalam combustion chamber sehingga campuran bahan bakar dan udara dapat terbakar. 5. Transition pieces, berfungsi untuk mengarahkan dan membentuk aliran gas

panas agar sesuai dengan ukuran nozzle dan sudu - sudu turbin gas.

6. Cross Fire Tubes, berfungsi untuk meratakan nyala api pada semua combustion chamber.

7. Flame Detector, merupakan alat yang dipasang untuk mendeteksi proses pembakaran terjadi.

Turbin Gas berfungsi untuk membangkitkan energi mekanis dari sumber energi panas yang dihasilkan pada proses pembakaran. Selanjutnya energi mekanis ini akan digunakan untuk memutar generator listrik baik melalui perantaraan Load Gear atau tidak, sehingga diperoleh energi listrik.

Komponen - komponen pada turbin section adalah sebagai berikut : 1. Turbin Rotor Case

2. First Stage Nozzle, yang berfungsi untuk mengarahkan gas panas ke first stage turbine wheel.

3. First Stage Turbine Wheel, berfungsi untuk mengkonversikan energi kinetik dari aliran udara yang berkecepatan tinggi menjadi energi mekanik berupa putaran rotor.

4. Second Stage Nozzle dan Diafragma, berfungsi untuk mengatur aliran gas panas ke second stage turbine wheel, sedangkan diafragma berfungsi untuk memisahkan kedua turbin wheel.

5. Second Stage Turbine, berfungsi untuk memanfaatkan energi kinetik yang masih cukup besar dari first stage turbine untuk menghasilkan kecepatan putar rotor yang lebih besar.

e. Load Gear

Load Gear atau main Gear adalah roda gigi penurun kecepatan putaran yang dipasang diantara poros Turbin Compressor dengan poros Generator. Jaringan listrik di Indonesia. Memilii frekwensi 50 Hz, sehngga putaran tertinggi generator adalah 3000 RPM, sedangkan putaran turbin ada yang 4800 RPM atau lebih.

f. Exhaust Section

thermocouple dimana hasil pengukuran ini digunakan juga untuk data pengontrolan temperatur dan proteksi temperatur trip. Pada exhaust area terdapat 18 buah termokopel yaitu, 12 buah untuk temperatur kontrol dan 6 buah untuk temperatur trip.

4.3 Komponen Penunjang

Adapun beberapa komponen penunjang dalam sistem turbin gas adalah sebagai berikut:

a. Starting Equipment

Berfungsi untuk melakukan start up sebelum turbin bekerja. Jenis - jenis starting equipment yang digunakan di unit - unit turbin gas pada umumnya adalah :

- Diesel Engine, (PG –9001A/B)

- Induction Motor, (PG - 9001C/H dan KGT 4X01, 4X02 dan 4X03) - Gas Expansion Turbine (Starting Turbine)

b. Coupling dan Accessory Gear

Berfungsi untuk memindahkan daya dan putaran dari poros yang bergerak ke poros yang akan digerakkan. Ada tiga jenis coupling yang digunakan, yaitu : - Jaw Cluth, menghubungkan starting turbine dengan accessory gear dan HP

turbin rotor.

- Accessory Gear Coupling, menghubungkan accessory gear dengan HP turbin rotor.

- Load Coupling, menghubungkan LP turbin rotor dengan kompressor beban.

4.4 Fuel System

Bahan bakar yang digunakan berasal dari fuel gas system dengan tekanan sekitar 15 kg/cm2. Fuel gas yang digunakan sebagai bahan bakar harus bebas dari cairan kondensat dan partikel - partikel padat. Untuk mendapatkan kondisi tersebut diatas maka sistem ini dilengkapi dengan knock out drum yang berfungsi untuk memisahkan cairan - cairan yang masih terdapat pada fuel gas.

Lube oil system berfungsi untuk melakukan pelumasan secara kontinu pada setiap komponen sistem turbin gas. Lube oil disirkulasikan pada bagian - bagian utama turbin gas dan trush bearing juga untuk accessory gear dan yang lainnya. Lube oil system terdiri dari:

- Oil Tank (Lube Oil Reservoir) - Oil Quantity

- Pompa - Filter System - Valving System - Piping System - Instrumen untuk oil

Pada turbin gas terdapat tiga buah pompa yang digunakan untuk mensuplai lube oil guna keperluan lubrikasi, yaitu :

- Main Lube Oil Pump, merupakan pompa utama yang digerakkan oleh HP shaft pada gear box yang mengatur tekanan discharge lube oil.

- Auxilary Lube Oil Pump, merupakan pompa lube oil yang digerakkan oleh tenaga listrik, beroperasi apabila tekanan dari main pump turun.

- Emergency Lube Oil Pump, merupakan pompa yang beroperasi jika kedua pompa diatas tidak mampu menyediakan lube oil.

4.6 Cooling System

Sistem pendingin yang digunakan pada turbin gas adalah air dan udara. Udara dipakai untuk mendinginkan berbagai komponen pada section dan bearing. Komponen- komponen utama dari cooling system adalah:

1. Off base Water Cooling Unit 2. Lube Oil Cooler

4.7 Maintanance Turbin Gas

Maintenance adalah perawatan untuk mencegah hal - hal yang tidak diinginkan seperti kerusakan terlalu cepat terhadap semua peralatan di pabrik, baik yang sedang beroperasi maupun yang berfungsi sebagai suku cadang. Kerusakan yang timbul biasanya terjadi karena keausan dan ketuaan akibat pengoperasian yang terus -menerus, dan juga akibat langkah pengoperasian yang salah.

Maintenance pada turbine gas selalu tergantung dari faktor - faktor perasional dengan kondisi yang berbeda disetiap wilayah, karena operasional turbine gas sangat tergantung dari kondisi daerah operasional. Semua pabrik pembuat turbine gas telah menetapkan suatu ketetapan yang aman dalam pengoperasian sehingga turbine selalu dalambatas kondisi aman dan tepat waktu untuk melakukan maintenance. Secara umum maintenance dapat dibagi dalam beberapa bagian, diantaranya adalah :

a. Preventive Maintenance.

Suatu kegiatan perawatan yang direncanakan baik itu secara rutin maupun periodik, karena apabila perawatan dilakukan tepat pada waktunya akan mengurangi down time dari peralatan. Preventive maintenance dibagi menjadi:

- Running Maintenance. Suatu kegiatan perawatan yang dilakukan hanya bertujuan untuk memperbaiki equipment yang rusak saja dalam satu unit. Unit produksi tetap melakukan kegiatan.

- Turning Around Maintenance. Perawatan terhadap peralatan yang sengaja dihentikan pengoperasiannya.

b. Repair Maintenance.

Perawatan yang dilakukan terhadap peralatan yang tidak kritis, atau disebut juga peralatan - peralatan yang tidak mengganggu jalannya operasi.

c. Predictive Maintenance

d. Corrective Maintenance

Perawatan yang dilakukan dengan memperbaiki perubahan kecil yang terjadi dalam disain, serta menambahkan komponen - komponen yang sesuai dan juga menambahkan material - material yang cocok.

e. Break Down Maintenance

Kegiatan perawatan yang dilakukan setelah terjadi kerusakan atau kelainan pada peralatan sehingga tidak dapat berfungsi seperti biasanya.

f. Modification Maintenance

Pekerjaan yang berhubungan dengan disain suatu peralatan atau unit. Modifikasi bertujuan menambah kehandalan peralatan atau menambah tingkat produksi dan kualitas pekerjaan.

g. Shut Down Maintenance

BAB V

SISTEM EKSITASI GENERATOR SINKRON

Sistem eksitasi adalah sistem pasokan listrik DC sebagai penguatan pada generator listrik atau sebagai pembangkit medan magnet, sehingga suatu generator dapat menghasilkan energi listrik dengan besar tegangan keluaran generator bergantung pada besarnya arus eksitasinya. Biasanya sebuah generator sinkron memiliki kumparan jangkar yang terletak pada stator dengan hubungan bintang. Sedangkan kumparan medan terletak pada rotor generator. Bila rotor berputar akan menimbulkan perpotongan antara kumparan medan dengan stator winding sehingga menghasilkan Gaya Gerak Listrik (GGL).

Sistem ini merupakan sistem yang vital pada proses pembangkitan listrik dan pada perkembangannya, sistem Eksitasi pada generator listrik ini dapat dibedakan menjadi 2 macam, yaitu:

1. Sistem Eksitasi dengan menggunakan sikat (brush excitation)

2. Sistem Eksitasi tanpa sikat (brushless excitation). 5.1 Sistem Eksitasi dengan Sikat (brush excitation)

Pada sistem eksitasi menggunakan sikat, sumber tenaga listriknya berasal dari generator arus searah (DC) atau generator arus bolak balik (AC) yang disearahkan terlebih dahulu dengan menggunakan rectifier. Jika menggunakan sumber listrik listrik yang berasal dari generator AC atau menggunakan Permanent Magnet Generator (PMG) medan magnetnya adalah magnet permanent. Dalam lemari penyearah, tegangan listrik arus bolak balik diubah atau disearahkan menjadi tegangan arus searah untuk mengontrol kumparan medan eksiter utama (main exciter).

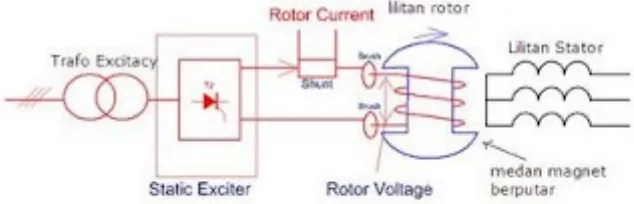

Gambar 1. Sistem Eksitasi dengan sikat (Brush Excitation).

5.1.1 Prinsip Kerja pada Sistem Eksitasi dengan Sikat (Brush Excitation)

Generator penguat yang pertama, adalah generator arus searah hubungan shunt yang menghasilkan arus penguat bagi generator penguat kedua. Generator penguat (exciter) untuk generator sinkron merupakan generator utama yang diambil dayanya. Pengaturan tegangan pada generator utama dilakukan dengan mengatur besarnya arus Eksitasi (arus penguatan) dengan cara mengatur potensiometer atau tahanan asut. Potensiometer atau tahanan asut mengatur arus penguat generator pertama dan generator penguat kedua menghasilkan arus penguat generator utama. Dengan cara ini arus penguat yang diatur tidak terlalu besar nilainya (dibandingkan dengan arus generator penguat kedua) sehingga kerugian daya pada potensiometer tidak terlalu besar. PMT arus penguat generator utama dilengkapi tahanan yang menampung energi medan magnet generator utama karena jika dilakukan pemutusan arus penguat generator utama harus dibuang ke dalam tahanan. Sekarang banyak generator arus bolak-balik yang dilengkapi penyearah untuk menghasilkan arus searah yang dapat digunakan bagi penguatan generator utama sehingga penyaluran arus searah bagi penguatan generator utama, oleh generator penguat kedua tidak memerlukan cincin geser karena. penyearah ikut berputar bersama poros generator. Cincin geser digunakan untuk menyalurkan arus dari generator penguat pertama ke medan penguat generator penguat kedua. Nilai arus penguatan kecil sehingga penggunaan cincin geser tidak menimbulkan masalah.

Pengaturan tegangan otomatis pada awalnya berdasarkan prinsip mekanis, tetapi sekarang sudah menjadi elektronik. Perkembangan sistem eksitasi pada generator sinkron dengan sistem eksitasi tanpa sikat, karena sikat dapat menimbulkan loncatan api pada putaran tinggi. Untuk menghilangkan sikat digunakan dioda berputar yang dipasang pada jangkar. Gambar 2 menunjukkan sistem eksitasi tanpa sikat.

5.2Sistem Eksitasi Tanpa Sikat (brushless excitation)

Penggunaan sikat atau slip ring untuk menyalurkan arus eksitasi ke rotor generator mempunyai kelemahan karena besarnya arus yang mampu dialirkan pada sikat arang relatif kecil. Untuk mengatasi keterbatasan sikat arang, digunakan sistem eksitasi tanpa menggunakan sikat (brushless excitation).

Keuntungan sistem eksitasi tanpa menggunakan sikat (brushless excitation), antara lain adalah:

a) Energi yang diperlukan untuk Eksitasi diperoleh dari poros utama (main shaft), sehingga keandalannya tinggi

b) Biaya perawatan berkurang karena pada sistem Eksitasi tanpa sikat (brushless excitation) tidak terdapat sikat, komutator dan slip ring.

c) Pada sistem Eksitasi tanpa sikat (brushless excitation) tidak terjadi kerusakan isolasi karena melekatnya debu karbon pada farnish akibat sikat arang.

d) Mengurangi kerusakan (trouble) akibat udara buruk (bad atmosfere) sebab semua peralatan ditempatkan pada ruang tertutup.

e) Selama operasi tidak diperlukan pengganti sikat, sehingga meningkatkan keandalan operasi dapat berlangsung terus pada waktu yang lama.

f) Pemutus medan generator (Generator field breaker), field generator dan bus exciter atau kabel tidak diperlukan lagi.

g) Biaya pondasi berkurang, sebab aluran udara dan bus exciter atau kabel tidak memerlukan pondasi.

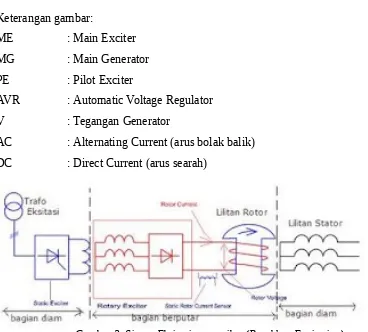

Keterangan gambar:

ME : Main Exciter MG : Main Generator PE : Pilot Exciter

AVR : Automatic Voltage Regulator V : Tegangan Generator

AC : Alternating Current (arus bolak balik) DC : Direct Current (arus searah)

Gambar 3. Sistem Eksitasi tanpa sikat (Brushless Excitation)

5.2.1 Prinsip Kerja Sistem Eksitasi tanpa Sikat (Brushless Excitation)

Generator penguat pertama disebut pilot exciter dan generator penguat kedua disebut main exciter (penguat utama). Main exciter adalah generator arus bolak-balik dengan kutub pada statornya. Rotor menghasilkan arus bolak-balik disearahkan dengan dioda yang berputar pada poros main exciter (satu poros dengan generator utama). Arus searah yang dihasilkan oleh dioda berputar menjadi arus penguat generator utama. Pilot exciter pada generator arus bolak-balik dengan rotor berupa kutub magnet permanen yang berputar menginduksi pada lilitan stator. Tegangan bolak-balik disearahkan oleh penyearah dioda dan menghasilkan arus searah yang dialirkan ke kutub-kutub magnet y ang ada pada stator main exciter. Besar arus searah yang mengalir ke kutub main exciter diatur oleh pengatur tegangan otomatis (automatic voltage regulator/AVR).

Besarnya arus berpengaruh pada besarnya arus yang dihasilkan main exciter, maka besarnya arus main exciter juga mempengaruhi besarnya tegangan yang dihasilkan oleh generator utama.

Pada sistem Eksitasi tanpa sikat, permasalahan timbul jika terjadi hubung singkat atau gangguan hubung tanah di rotor dan jika ada sekering lebur dari dioda berputar yang putus, hal ini harus dapat dideteksi. Gangguan pada rotor yang berputar dapat menimbulkan distorsi medan magnet pada generator utama dan dapat menimbulkan vibrasi (getaran) berlebihan pada unit pembangkit.

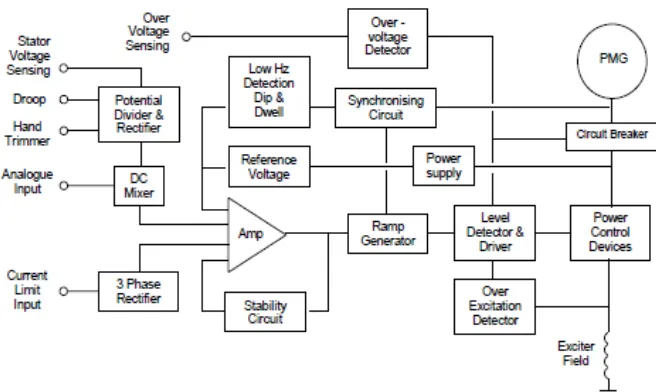

5.3 AVR (Automatic Voltage Regulator)

5.4 Prinsip Kerja AVR

Prinsip kerja dari AVR adalah mengatur arus penguatan (excitacy) pada exciter. Apabila tegangan output generator di bawah tegangan nominal tegangan generator, maka AVR akan memperbesar arus penguatan (excitacy) pada exciter. Dan juga sebaliknya apabila tegangan output generator melebihi tegangan nominal generator maka AVR akan mengurangi arus penguatan (excitacy) pada exciter. Dengan demikian apabila terjadi perubahan tegangan output generator akan dapat distabilkan oleh AVR secara otomatis dikarenakan dilengkapi dengan peralatan seperti alat yang digunakan untuk pembatasan penguat minimum ataupun maximum yang bekerja secara otomatis. Disamping sebagai pengatur tegangan rangkaian AVR juga dilengkapi alat pengontrol untuk menjamin keandalan dari generator. AVR dihubungkan dengan belitan stator generator utama melalui isolating transformer yang berfungsi mengontrol daya yang disuplai pada stator eksiter dan sampai pada belitan rotor generator utama untuk menjaga tegangan keluaran pada batas yang ditetapkan, jadi tugas utama AVR ini adalah :

a. Untuk mengatur keluaran tegangan generator b. Untuk mengatur arus eksitasi

c. Untuk mengatur volt/Hertz

Gambar 5. Skematik AVR 5.5.1 Potensial Divider and Rectifier

Potensial Divider and Rectifier berfungsi menerima sinyal tegangan ac keluaran generator utama sedangkan Rectifier berfungsi mengubah sinyal tegangan ac menjadi tegangan dc untukdikuatkan pada Amplifier.

5.5.2 3 Phase Rectifier

3 Phase Rectifier berfungsi memonitor arus keluaran generator utama, yang merupakan penyearah tiga fasa yang mengubah sinyal ac menjadi sinyal dc.

5.5.3 Amplifier

Amplifier berfungsi membandingkan tegangan keluaran generator utama dengan tegangan referensi dan selisihnya (error) akan dikuatkan ke error detector untuk memberikan sinyal control untuk power control device. Ramp generator dan level detector berfungsi mengontrol periode konduksi dari

power control device untukmenjaga tegangan nominal.

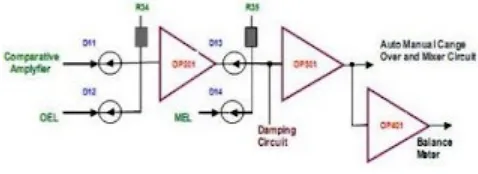

dari comparative amplifier dikuatkan oleh OP201 dan OP301 masukan dari OP301 dijumlahkan dengan keluaran dari dumping circuit. OP401 adalah Amplifier untuk balance meter hubungan antara tegangan masuk dan tegangan keluaran dari OP201 dan OP401 diperlihatkan pada bagan berikut.

Gambar 4. Rangkaian Amplifier

5.5.4 Power Supply

Power supply berfungsi untuk menyediakan daya untuk rangkaian AVR.

5.5.5 Circuit Breaker

Circuit Breaker berfungsi memutus daya pada AVR dan generator eksiter jika terjadi gangguan tegangan lebih atau gangguan eksitasi lebih.

5.5.6 Over Excitation Detector

Over Excitation Detector berfungsi memonitor tegangan eksitasi yang disuplai pada eksiter. Tegangan eksitasi maksimum dibatasi atau disetting pada level 70 Volt +/- 5%. Jika terjadi kenaikan tegangan eksitasi melebihi nilai settingan maka over excitation detector memberikan sinyal untuk membuka excitation circuit breaker.

5.5.7 Over Voltage Detector

5.6 Sistem Proteksi Proses Eksitasi 5.6.1 Proteksi Terhadap Tegangan Lebih

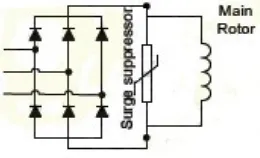

Proteksi tegangan lebih mencegah kerusakan pad diode penyearah yang diakibatkan oleh tegangan lebih, seperti surja hubung (switching surge) yang berasal dari luar generator. Peralatan proteksi yang digunakan untuk mencegah keadaan tersebut adalah Surge Suppressors. Surge Suppressors dihubungkan dengan tiap-tiap elemen diode, ketika surja tegangan tinggi datang, maka arus listrik bertambah besar ratusa kali dalam sesaat sehingga energy surja tersebut harus disalurkan ke tanah. Surge Suppressors berada dalam keadaan membuang energy pada saat terjadi tegangan tinggi. Rangkaian Surge Suppressors dapat dilihat pada gambar berikut:

Gambar 6. Rangkaian Surge Suppressors 5.6.2 Proteksi Terhadap Arus Lebih

Proteksi arus lebih mencegah elemen diode break down, karena gangguan hubung singkat pada medan atau arus surja yang besar. Peralatan proteksi yang digunakan antara lain fuse berkecepatan tinggi, seperti pada gambar berikut.

Gambar 7. Rangkaian fuse pada diode penyearah

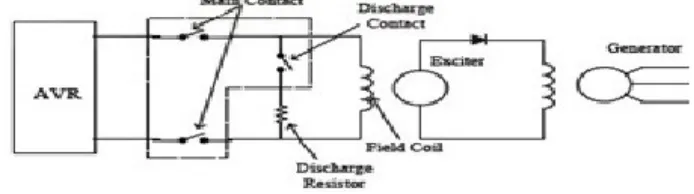

5.6.3 Field Breaker

resistor. Field discharging resistor berfungsi untuk melindungi rotor dari arus medan balik pada saat terjadi kerusakan pada sistem eksitasi atau pada saat generator berhenti beroperasi. Jika terjadi gangguan pada sistem eksitasi, maka field breaker

akan membuka dan secara otomatis discharging contact akan menutup, sehingga arus medan yang masih tersimpan pada rotor dapat segera diperkecil dengan mengalirkan ke field discharging resistor. Rangkaian field breaker dapat dilhat pada gambar berikut:

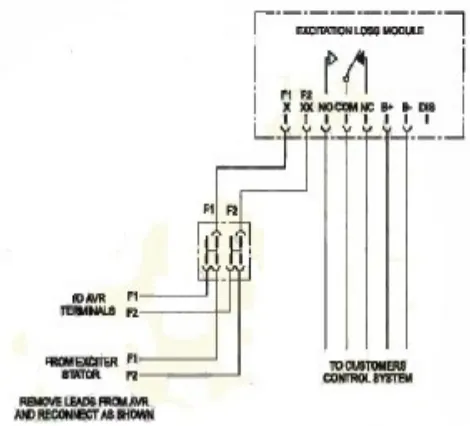

Gambar 8. Rangkaian Field Breaker 5.6.4 Excitation Loss Module

Gambar 9. Skematik Extitation Loss Module

5.7 Sistem Eksitasi pada PLTG GE 1

PLTG GE 1 menggunakan sistem eksitasi tanpa sikat EX2000R. EX2000R merupakan mikroprosesor berbasis converter AC ke DC yang menghasilkan output DC yang dikontrol oleh MCC (Motor Control Center). Daya untuk exciter biasanya diambil dari Power Potential Transformer (PPT) yang terhubung langsung ke terminal generator. Exciter EX2000 fleksibel dan dengan perubahan hardware dan software, exciter dasar dan inti perlindungan dapat dikonfigurasi sebagai senyawa, ALTERREXTM, GENERREXTM, jembatan ganda, cadangan panas, atau master-master

sistem.

Sinyal pemecatan SCR dihasilkan oleh regulator digital dalam inti kontrol. Sistem kontrol tersebut berisi regulator tegangan terminal generator dan regulator tegangan penguat generator Ini dikenal sebagai pengatur otomatis atau regulator AC dan pengatur manual atau regulator DC.

Ketika beroperasi di bawah kontrol dari regulator DC, tegangan konstan penguatan generator dipertahankan, terlepas dari kondisi operasi pada terminal generator. Ketika beroperasi di bawah kontrol regulator AC, tegangan konstan terminal generator dipertahankan dalam berbagai kondisi beban. Jika generator terhubung ke sistem besar melalui impedansi rendah, generator tidak dapat mengubah sistem tegangan. Pada Regulator AC, variasi yang sangat kecil dalam tegangan terminal, kemudian mengontrol Volt Ampere Reaktif (VAR). Jika generator terisolasi dari sistem, regulator AC mengontrol tegangan terminal dan VAR ditentukan oleh beban. Kebanyakan sistem beroperasi dengan cara yang ada di antara dua ekstrem. Artinya, baik VAR dan Volt dikendalikan oleh regulator AC. Operasi normal adalah dengan transfer otomatis ke regulator DC dengan kehilangan umpan balik transformator tegangan melalui PT Failure Detection (PTFD).

Blok perangkat lunak yang menunjukkan kontrol exciter dan fungsi perlindungan untuk pekerjaan tertentu disimpan dalam database perangkat lunak exciter disimpan dalam kontrol exciter dan inti perlindungan. Perangkat lunak ini diakses melalui link komunikasi RS-232C dengan menggunakan SuperTool 2000 (ST2000) program. Toolkit ST2000 adalah mikroprosesor berbasis software yang digunakan untuk configurated dan memelihara EX2000 GE exiters. Ini terdiri dari kumpulan program (tools) yang berjalan dibawah perintah shell.

sedangkan variabel yang disimpan dalam Random Access Memory (RAM). Mikrokontroler mengeksekusi kode.

Perangkat keras exciter EX2000 terdiri dari kontrol sebuah konverter daya. Controller mencakup papan jaringan kabel tercetak berisi mikroprosesor diprogram dengan sirkuit pendamping, termasuk Electrically Erasable Programmable Read Only Memory (EEPROM), dimana pola sistem exciter blockware disimpan. Konverter daya exciter terdiri dari jembatan rectifier, resistor/kapasitor penyaring konfigurasi dan sirkuit kontrol. Komponen dan bingkai (jembatan) ukurannya bervariasi, tergantung sistem eksitasi yang berbeda dan untuk output daya yang diperlukan.

Bagian utama exciter EX2000 terdiri dari :

Power Potential Transformer (PPT)

Transformator ini menyediakan listrik ke jembatan SCR exciter. Hal ini dirancang untuk memasok kebutuhan eksitasi terus menerus dan tetap mampu beroperasi pada eksitasi langit-langit untuk waktu yang singkat.

Line to line filters

Jaringan penyaring listrik disediakan di seluruh 2-fase jalur input ke jembatan penyearah. Filter meminimalkan tegangan spike yang dihasilkan dari peluruhan tiba-tiba dan perubahan tegangan mendadak di induktansi sirkuit dan kapasitansi hubungan thyristor. Filter saluran umumnya dikirim secara terpisah untuk dipasang di atas lapangan lineup exciter.

Blower Motor Transformer

Sebuah Blower motor transformer yang diberikan untuk pendinginan udara eksiter. Blower motor transformer adalah isolasi 3-phasa dan transformator daya dengan gulungan primer yang terhubung ke sumber daya masukan jembatan AC. Transformator memiliki dua gulungan sekunder, satu untuk daya 3-fasa AC untuk blower jembatan dan satu untuk daya satu fasa untuk kontrol suplay daya. Core Modules

saling berhubungan dengan kabel pita, yang menjaga kabel untuk minimum. Papan sirkuit terdiri dari:

- DC Power and Feedback (DCFB)

- LAN/Communication Card (SLCC)

Control Power Supply (CPS) dan Protection Power Supply (PPS) adalah pasokan massal sumber listrik ganda. Fungsi mereka adalah untuk memasok tegangan DC yang diperlukan untuk control core, protection module, local IOS, dc-excitation module, field flashing module controls, dan field contactor.

Field Ground Detector

Fungsi dari Field ground detector adalah untuk mendeteksi jalur tanah dari komponen exciter yang terhubung ke gulungan bidang utama

Shaft Voltage Suppressor

Tegangan poros, jika tidak dikendalikan secara efektif, dapat merusak baik poros maupun bantalan. Sistem eksitasi yang menghasilkan tegangan dc dari ac melalui proses rektifikasi solid state, menghasilkan tegangan riplle dan spike pada output exciter. Dikarenakan hal tersebut, ini tegangan kapasitif digabungkan dari gulungan medan pada tubuh rotor. Ini menciptakan tegangan pada poros relatif terhadap ground. Shaft Voltage Suppressor (SVS) adalah melakukan filter terhadap komponen frekuensi tinggi dari tegangan yang diindukskani ke tanah. De-excitation Modules

pemutus penguatan atau induktor untuk arus penguatan agar menghilangkan energi penguatan.

Intelligent Operator Station (IOS)

IOS adalah sebuah antarmuka operator untuk sistem eksitasi. Perintah start/stop, perintah regulator transfer, dan perintah pengatur aktivasi diterbitkan oleh IOS.

Yang termasuk bagian operasional yaitu: Protection module

Protection module adalah modul opsional yang dipasang di panel tambahan dan secara fisik mirip dengan core control. Namun, Protection module tidak bertanggung jawab atas penembakan jembatan. Oleh karena itu tidak berisi PCCA atau thrystor jembatan, karena itu juga maka protection module tidak membutuhkan kipas pendingin. Protection module menerima masukan tegangan dan arus yang sama seperti core control. Tujuannya adalah untuk memulai respon protektif apabila kondisi sistem melampaui batas-batas peraturan yang ditentukan dari core control.

BAB VI

PENUTUP

6.1 Kesimpulan

1. Turbin gas menggunakan udara atmosfer sebagai fluida kerja untuk memutar turbin gas, putaran yang dihasilkan kemudian dihubungkan dengan load gear untuk mengubah putaran turbin 5100 rpm lalu kemudian menuju ke generator dengan putaran 3000 rpm sehingga dihasilkan gaya gerak listrik (GGL)

2. Peralatan utama PLTG meliputi Accessory Gear, Inlet Guide Vane, Kompresor, Ruang bakar, Turbin gas, Load Gear, serta Generator

3. Sistem eksitasi sangat diperlukan dalam sistem PLTG yaitu untuk memberikan pasokan listrik DC sebagai penguatan pada generator atau sebagai pembangkit medan magnet, sehingga suatu generator dapat menghasilkan energi listrik dengan besar tegangan keluaran generator bergantung pada besarnya arus eksitasinya.

4. PLTG GE 1 Tello menggunakan sistem eksitasi tanpa sikat EX2000R. EX2000R merupakan mikroprosesor berbasis converter AC ke DC yang menghasilkan output DC yang dikontrol oleh MCC (Motor Control Center).

6.2 Saran

1. Mengombinasikan turbin gas dan turbin uap dengan menambahkan HRSG sehingga dapat diperoleh dua keuntungan utama yaitu: dapat menambah daya listrik dan dapat menghemat biaya bahan bakar. Penambahan daya listrik tanpa menambah bahan bakar juga berarti akan menaikkan efisiensi termal sistem.

2. Mengatur waktu khusus untuk memberikan materi - materi tentang PLTG